Изобретение относится к промышленным взрывчатым веществам, а именно к эмульсионным взрывчатым составам.

Известно эмульсионное водоустойчивое взрывчатое вещество (патент РФ №2544680, опубл. 20.03.2015, бюл. №8). Состав содержит, мас. %: водомасляную эмульсию 80,00-30,00, аммиачную селитру 18,60-65,70, газогенерирующую добавку в виде раствора для газификации 0,20-0,10 и нефтепродукты 1,20-4,20. В качестве нефтепродуктов использовано дизельное топливо, водомасляная эмульсия выполнена на основе водного раствора аммиачной и натриевой селитр и включает кислоту уксусную 70%-ную, тиомочевину в качестве катализатора и натр едкий 40%-ный. Эмульсионное взрывчатое вещество включает гранулированную аммиачную селитру, которую механически смешивают с указанной эмульсией.

Недостатком данного состава является высокая стоимость газогенерирующей добавки и возможность схлопывания пузырьков с течением времени, либо при динамических нагрузках.

Известен состав эмульсионного взрывчатого вещества (патент РФ №2252928, опубл. 27.05.2005, №15), содержащий гранулированную аммиачную селитру, нефтепродукты, эмульсию порэмита и порошкообразный ферросилиций. Во взрывчатом составе может применяться пористая гранулированная аммиачная селитра.

Недостатком данного состава является высокая стоимость сенсибилизирующей добавки.

Известно эмульсионное взрывчатое вещество (патент UA №41672, опубл. 25.05.2009), содержащее эмульсионную матрицу, включающую в себя водные растворы нитратов аммония и кальция, оксид кальция и эмульгатор, и газогенерирующую добавку, в качестве которой используют 3-10%-ный водный раствор неорганических пероксидов (преимущественно перекиси водорода H2O2).

Недостатком данного состава является высокая стоимость газогенерирующей добавки и возможность схлопывания пузырьков с течением времени, либо при динамических нагрузках.

Известен эмульсионный взрывчатый состав, принятый за прототип (патент РФ №2123488, опубл. 20.12.1998). Эмульсионный взрывчатый состав, включает аммиачную селитру, окислительную и углеводородную фазы (жидкое горючее и эмульгатор) и сенсибилизирующую добавку, согласно изобретению окислительная фаза представляет собой водный раствор солей-окислителей, таких, как нитрат натрия или нитрат кальция, и/или аммоний хлорнокислый, или нитрат метиламина, или динитрат этилендиамина, или натрий хлорнокислый, углеводородная фаза включает индустриальное масло, плавкие углеводороды, такие, как петролатум или парафин, или битум и эмульгатор, содержащий продукты конденсации полиолефинов мол. м. 300-3000, предпочтительно 900-1500, с малеиновым ангидридом и алканоламином, предпочтительно триэтаноламином или полиолом, например глицерином, или полиглицерином, или пентаэритритом, или смеси этих продуктов с эфирами жирных кислот фракции С17-С25, или эфирами жирных кислот таллового масла с глицерином или полиглицерином, или пентаэритритом, а сенсибилизирующая добавка представляет собой раствор нитрита натрия или смесь раствора нитрата натрия с формалином, или пористые добавки типа перлита при следующем соотношении компонентов, мас. %: нитрат натрия - 5,0-15,0; или нитрат кальция - 5,0-25,0; и/или аммоний хлорнокислый - 5,0-15,0; или нитрат метиламина - 5,0-15,0; или динитрат этилендиамина - 5,0-30,0; или натрий хлорнокислый - 5,0-25,0; вода - 5,0-25,0; масло индустриальное - 2,0-7,0; петролатум - 0,5-4,0; или парафин - 1,0-2,0; или битум - 0,5-2,5. Продукт конденсации полиолефина с малеиновым ангидридом и алканоламином или полиолом, или смеси этих продуктов с эфирами жирных кислот фракции С17-С25, или эфирами жирных кислот таллового масла с глицерином, или полиглицерином или пентаэритритом - 1,0-3,0; раствор нитрита натрия - 0,2-5,0; или смесь раствора нитрита натрия с формалином (3: 1) - 0,005-5,0; или стеклянные микросферы - 2,0-6,0; или фенол-формальдегидные микросферы - 3,0-7,0; или полистирольные микросферы - 3,0-6,0; или микросферы из отходов ТЭЦ - 4,0-10,0; или перлит - 2,0-6,0; аммиачная селитра - остальное до 100.

Недостатком данного состава является высокая стоимость сенсибилизирующих добавок, как пористых, так и химических.

Техническим результатом изобретения является - повышение безопасности проведения работ.

Технический результат достигается тем, что в эмульсионном взрывчатом составе, включающем аммиачную селитру, жидкое горючее, эмульгатор, сенсибилизирующую добавку и воду согласно изобретению в качестве сенсибилизирующей добавки используют измельченный гранулированный шлак, мас. %:

Технический результат достигается также тем, что гранулированный шлак является предварительно протравленным.

Технический результат достигается также тем, что гранулированный шлак имеет фракцию 100-200 микрон.

Известные эмульсионные взрывчатые составы с использованием качестве сенсибилизирующей добавки (например - в прототипе): раствор нитрита натрия; или смесь раствора нитрита натрия с формалином; или стеклянные микросферы; или фенол-формальдегидные микросферы; или полистирольные микросферы; или микросферы из отходов ТЭЦ; или перлит обладают общим недостатком - высокая стоимость. Для снижения стоимости сенсибилизирующей добавки предлагается использовать гранулированный шлак - побочное сырье от доменного или конвертерного производства. Гранулированный шлак, или граншлак - мелкофракционный (<10 мм) сыпучий многокомпонентный материал, преимущественно стекловидный, получаемый быстрым охлаждением водой жидкого горячего шлака, образованного, например, во время выплавки чугуна в доменной печи или конвертере. Доменный гранулированный шлак представляет собой мелкозернистый сыпучий материал в виде стекловидных или кристаллических гранул со средним размером 2-8 мм. По своему виду напоминает песок. Плотность шлака, в зависимости от состава, составляет 2,8-3 г/см3. Выход шлака на современной доменной печи составляет 200-500 кг на 1 т чугуна. Доменная печь большого объема выплавляет 8000-12000 т чугуна в сутки, поэтому годовой выход шлака на такой печи составляет более 1 млн тонн. Поскольку мировое производство доменного чугуна составляет около 1,1 млрд т в год, то годовое мировое производство шлака может оцениваться в несколько сотен миллионов тонн. Это позволяет судить о низкой стоимости данного сырья.

Содержание и фракцию измельченного гранулированного шлака определяют аналитическим, экспериментально-аналитическим или опытным путями в зависимости от требуемой плотности эмульсионного взрывчатого состава, доступности граншлака и т.д. Гранулированный шлак перед использованием после измельчения подвергают операции травления для получения более развитой пористости. Наиболее распространенным случаем будет вариант, когда гранулированный шлак просеивают для получения фракции 100-200 микрон, стандартный размер для пузырька сенсибилизатора.

Эмульсионный взрывчатый состав приготавливают следующим способом. В промышленную емкость заливают воду и начинают перемешивание и одновременный подогрев раствора с добавлением аммиачной селитры для получения раствора окислителя. После приготовления раствора окислителя в него добавляют эмульгатор и жидкое горючее с одновременным проведением процесса эмульгирования. Полученную матричную эмульсию перекачивают в смесительно-зарядную машину и при производстве работ по формированию скважинных зарядов на взрываемом блоке добавляют сенсибилизирующую добавку - измельченный гранулированный шлак, находящийся в специальном бункере.

Пропорции эмульсионного взрывчатого состава для приготовления в лабораторных условиях принимали следующие, мас. %:

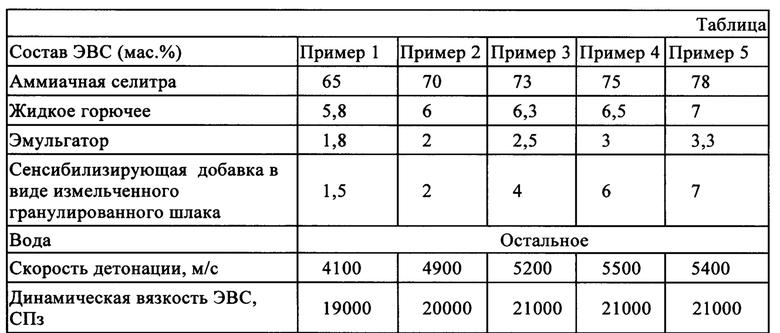

Пример получения состава эмульсионного взрывчатого состава в лабораторных условиях. Матричную эмульсию взрывчатого вещества изготавливают известным способом: приготовленный при температуре 80-90°С водный раствор окислителя с аммиачной селитрой в течение 1 минуты приливают при интенсивном перемешивании к смеси из жидкого горючего (например, масла И-20) и эмульгатора, далее продолжают эмульгирование в пределах 3 минут. В полученную матричную эмульсию взрывчатого вещества добавляют сенсибилизирующую добавку - 2% измельченного гранулированного шлака и перемешивают в течение 10÷15 минут. После перемешивания полученный эмульсионный взрывчатый состав использовали для исследования. Результаты исследований эмульсионного взрывчатого состава приведены в таблице. Основные характеристики эмульсионного взрывчатого состава определяли по известным методикам.

Примеры 1, 2, 3, 4, 5 приготовления эмульсионного взрывчатого состава (ЭВС) приведены в таблице. В таблице приведены данные о скорости детонации, динамической вязкости при t=+60°C, измеренной на ротационном вискозиметре Брукфилда при частоте оборотов шпинделя 20-30 об/мин, насадкой RV6.

Как видно из данных таблицы применение эмульсионного взрывчатого состава с сенсибилизирующей добавкой в виде измельченного гранулированного шлака в пределах 2-6% мас. позволяет сохранить свойства ЭВС в части скорости детонации и динамической вязкости. Снижение содержания измельченного гранулированного шлака ниже 2% мас. вызывает уменьшение скорости детонации, как и добавление сенсибилизирующей добавки более 6% мас. На всем интервале соблюдается требуемая вязкость продукта для прокачки насосами.

Применение данного эмульсионного взрывчатого состава обеспечивает следующие преимущества:

- снижение стоимости сенсибилизирующей добавки с сохранением стабильных свойств состава;

- повышение безопасности проведения работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2745222C1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2805088C2 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742490C1 |

| Эмульсионный взрывчатый состав | 2021 |

|

RU2755225C1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2805090C2 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742491C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742489C1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2810967C2 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742488C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742487C1 |

Изобретение относится к промышленным взрывчатым веществам, а именно к эмульсионным взрывчатым составам. Эмульсионный взрывчатый состав включает аммиачную селитру, жидкое горючее, эмульгатор, сенсибилизирующую добавку и воду. В качестве сенсибилизирующей добавки используют измельченный гранулированный шлак. Состав содержит, мас. %: аммиачная селитра 70-75; жидкое горючее 6-6,5; эмульгатор 2-3; измельченный гранулированный шлак 2-6; вода - остальное. Техническим результатом изобретения является повышение безопасности проведения работ. 2 з.п. ф-лы, 1 табл.

1. Эмульсионный взрывчатый состав, включающий аммиачную селитру, жидкое горючее, эмульгатор, сенсибилизирующую добавку и воду, отличающийся тем, что в качестве сенсибилизирующей добавки используют измельченный гранулированный шлак, мас. %:

2. Эмульсионный взрывчатый состав по п. 1, отличающийся тем, что гранулированный шлак является предварительно протравленным.

3. Эмульсионный взрывчатый состав по п. 1, отличающийся тем, что гранулированный шлак имеет фракцию 100-200 микрон.

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 1994 |

|

RU2123488C1 |

| Вертикальный паровой котел | 1930 |

|

SU20084A1 |

| СОСТАВ ЭМУЛЬСИОННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2010 |

|

RU2446134C1 |

| Аппарат для подачи смесей при помощи сжатого воздуха | 1931 |

|

SU29243A1 |

| Чугун | 1983 |

|

SU1109460A1 |

Авторы

Даты

2024-01-09—Публикация

2019-08-06—Подача