Техническое решение относится к измерительной технике и может быть использовано для определения расхода потока жидкостей и газов в контрольной точке сечения трубопровода при помощи тонкопленочного терморезистора. Представляет класс измерителей расхода термоанемометричеким и калориметрическим методами, которые могут быть использованы для измерения расхода газа и жидкостей, в ракетно-космической и других областях промышленности.

Известны способы и устройства измерения расхода с использованием терморезисторных преобразователей, изменяющих сопротивление резистора в зависимости от условий теплообмена в газовой или жидкой среде. Для повышения температуры резистора относительно температуры измеряемой среды применяется самонагрев резистора протекающим постоянным током.

При термоанемометрическом способе измерения расхода количество тепла теряемого нагреваемым резистором, помешенным в поток зависит от свойств среды и массовой скорости потока.

Недостатком такого термоанемометрического способа измерения расхода является необходимость учета, влияющей на измеряемые значения расхода температуры текучей среды и использования для компенсации этого влияния дополнительного датчика измерения температуры. В результате усложняется конструкция как самого датчика так и устройства измерения, снижается надежность системы измерения.

При калориметрическом способе измерения расхода в центре чувствительного элемента размещен резистор, нагреваемый протекающим током, с двух сторон от него расположены два резистора для измерения температуры. Поток охлаждает эти резисторы, имеющие температуру выше температуры среды потока. Разность температур двух резисторов, расположенных перед и после нагревательного, зависит от массовой скорости потока (расхода) и не зависит от температуры среды.

Недостатком датчиков, работающих по калориметрическому способу измерения расхода являются повышенный расход мощности для их постоянного нагрева, и влияние изменения температуры в пограничном слое среды (над терморезистором), приводящее к дополнительной погрешности измеряемой скорости потока (и, следовательно расхода). А также недостатками являются - усложнение конструкции, снижение надежности системы измерения, а также уменьшение диапазона измеряемых расходов, и в конечном итоге увеличения стоимость изделий.

По анализу патентной литературы известно применение тонкопленочных терморезисторов для измерения расхода жидкостей и газов термоанемометри-ческим методом, например:

- «Датчик термоанемометрического расходомера» по авторскому свидетельству СССР: SU 1264004 А1 от 15.10.1986, МПК G01F 1/68, G01P 5/12 - [1];

- «Термочувствительный элемент для термоанемометрического датчика расхода среды» по патенту на изобретение РФ: RU 2098772 С1 от 10.12.1997, МПК G01F 1/68, G01P 5/12 - [2];

- «Термоанемометрический датчик расхода среды» по патенту на изобретение РФ: RU 2105267 С1 от 20.02.1998, МПК G01F 1/68 - [3];

- «Датчик потока и способ его изготовления» по патенту Японии: JP 3457822 (В2) от 20.10.2003, JPH09304150 (А) от 11.28.1997, МПК G01F 1/68, G01F 1/692, G01P 5/10 - [4].

В аналогах [1], [2], [3], [4] содержатся два терморезистора измерительный и компенсационный для учета влияния температуры среды в потоке, работающие при постоянно включенном режиме нагрева. Недостатком этих аналогов является большой расход энергии на разогрев терморезисторов постоянным током, а также большое время установки режимов при включении. Кроме того, при использовании постоянного нагрева терморезистора на результаты измерения оказывает влияние тепловая инерционность пограничного слоя текущей среды, увеличивая погрешность измерения расхода.

В широко используемых датчиках измеряющих расход калориметрическим методом применяются три резистора один для нагрева и два для измерения расхода, определяемого по разности изменений их сопротивлений и трех каналов для их соединений с измерительным устройством.

Так известны датчики расхода текущей среды, которые используют калометрический способ работы, и содержат три тонкопленочных терморезисторов, например:

- «Термочувствительный датчик для измерения расхода и расходомер с таким датчиком» по патенту Японии: JP 3364115 (В2) от 08.01.2003, JPH 1123338 (А) от 29.01.1999, МПК G01F 1/68, G01F 1/684, G01F 1/692 - [5];

- «Устройство для измерения расхода, датчик расхода и способ изготовления устройства для измерения расхода» по патенту Японии: JP 3598217 (В2) от 08.09.2004, 11287687 (А) от 19.10.1999, МПК G01F 1/68, G01F 1/692, G01P 5/12 - [6];

- «Устройство для измерения расхода» по патенту Японии: JP 3596596 (В2) от 02.12.2004, 2001074529 (А) от 23.03.2001, МПК G01F 1/68, G01F 1/696, G01F 7/00 - [7];

- «Способ и устройство для измерения массового расхода жидкостей или газов» по патенту США: US 6550324 (В1) от 04.22.2003, US 20010856441 от 04.09.2001, МПК G01F 1/696, G01F 1/698 - [8];

- «Терморезистивный расходомер» по патенту США: US 6550325 (В1) от 04.22.2003, US 19930141632 от 27.10.1993, МПК G01F 1/00, G01F 1/688, G01F 1/692 - [9];

- «Датчик расхода, способ его изготовления и система топливных элементов» по патенту США: US 6684694 (В2) от 02.03.2004, US 2002121137 (А1) от 05.09.2002, МПК G01F 1/684, G01F 1/692, Н01М 8/02 - [10];

- «Датчик потока» по патенту Германии: DE 10232651 (В4) от 25.09.2014, DE 10232651 (А1) от 20.02.2003, МПК G01F1/692 - [11].

В аналогах [5], [6], [7], [8], [9], [10], [11] используют колориметрический метод измерения расхода газа, с помощью трех резисторов: одного - для нагрева и двух - для измерения температуры. Это позволяет исключить влияние температуры потока на результаты измерения расхода. При этом применяется стационарный режим нагрева центрального резистора постоянным током и измерение температуры потока резисторами, расположенными справа и слева нагревательного резистора вдоль потока среды. Такой калориметрический метод измерения расхода потока среды применяется в регуляторах расхода газа фирмы Bronkhors, например f 201, и в изделиях авторитетной фирмы HOHEYWELL, выпускающей в массовом количестве терморезисторные датчики измерения расхода газовых потоков, например Zephyr HAF.

Недостатком устройств измерения расхода по аналогам [5], [6], [7], [8], [9], [10], [11] и способов их работы является то, что в них содержатся три тонкопленочных терморезисторов, один из которых - центральный нагревательный, а второй и третий измерительные. При этом они характеризуются повышенным расходом мощности для их постоянного нагрева центрального резистора, увеличение температуры в пограничном слое среды, приводящем к дополнительной погрешности измеряемой скорости потока (и, следовательно, расхода), а также усложнением их конструкции, снижением надежности системы измерения, и в конечном итоге увеличения стоимости изделий. Кроме того, данные аналоги обладают низкой чувствительностью при больших расходах и ограниченный диапазон измерения расхода.

Прототипом заявленного способа измерения расхода текучей среды является «Способ определения скорости потока газа в действующей газоносной скважине» по опубликованной заявке на изобретение RU 2004102301 А от 10.07.2005, МПК Е21В 47/00 - [12], при котором нагревают импульсным током терморезистор, и далее по форме кривой спада температуры определяют скорость потока газа (текучей среды). Скорость потока текучей среды и ее расход величины, взаимно определяющие, и поэтому могут быть заменены друг на друга.

Общими для прототипа и заявленного способа являются следующие ограничительные признаки: «Способ измерения расхода текучей среды, включающий нагрев импульсным током терморезистора и последующее определение по контролю изменения температуры терморезистора расхода текучей среды».

Недостатком способа - прототипа [12] является то, что в нем не учитывают изменение температуры текучей среды, которая может меняться, и соответственно, будет искажать точность измерения расхода, а это существенно снижает диапазон его применения. Поэтому прототип способа [12], обладает низкой точностью измерений, а для повышения его точности необходимо вводить дополнительные измерители температуры текучей среды, что усложняет систему и снижает ее надежность. Кроме этого калибровка терморезисторного датчика на спаде импульса изменения температуры (сопротивления) усложняет калибровку и приводит к дополнительным затратам. Поэтому этот метод с использованием не стационарного режима не нашел широкого применения.

Сущность заявленного способа измерения расхода текучей среды состоит в том, что осуществляют нагрев терморезистора импульсным током с последующим определением по измерению его сопротивления расхода текучей среды, при этом используют одновременно измерение расхода текучей среды термоан-емометрическим методом за счет измерения сопротивления терморезистора в момент подачи импульсов нагрева и после его подачи и калориметрическим методом за счет измерения разности сопротивлений терморезистора в момент подачи импульсов до и после нагрева терморезистора. Для этого используют циклическое поочередное подключение к терморезистору источника тока для его нагрева протекающим током более 10 мА (например 200 мА), обеспечивая температуру нагрева более 50°С (например 60°С) относительно температуры текущей среды и источника тока для измерения величины сопротивления менее 1 мА (например 0,5 мА), снижая к минимуму самонагрев терморезистора. Измерение сопротивления терморезистора выполняют в разные моменты времени при разных температурах, в холодном состоянии - перед подачей импульса нагрева, в горячем состоянии - в конце импульса нагрева и в момент остывания - после подачи импульса нагрева. Величина сопротивления зависит от скорости потока среды и ее температуры в моменты времени нагрева и остывания, а в холодном состоянии перед подачей импульса нагрева величина сопротивления зависит только от температуры текучей среды и может использоваться для измерения температуры текучей среды. При этом, для определения расхода применяют термоанемометрический метод измерения расхода, учитывающий влияние температуры текущей среды, путем определения расхода по изменению сопротивлений в горячем состоянии или в момент остывания, а по изменению сопротивления в холодном состоянии перед подачей импульса нагрева определяют температуру текущей среды и вводят поправку, для учета влияния температуры текущей среды, изменяя измеренные сопротивления, используемые для измерения расхода. Также одновременно применяют калориметрический метод измерения расхода, с использованием одного нагреваемого импульсами тока терморезистора, путем определения расхода по изменению разницы сопротивлений в моменты времени до (в холодном состоянии) и после (в горячем состоянии) подачи импульсов нагрева, независимо от температуры среды, так как в моменты измерения температура среды не изменяется.

При одновременном использовании двух методов повышается точность измерения и расширяется диапазон измерения расходов. Например, калориметрический метод используется для измерения малых расходов, а термоанемометрический метод для измерения больших расходов.

В заявленном способе, применяется, как и прототипе, один терморезистор и нестационарный режим его импульсного нагрева, который (способ) в отличие от прототипа позволяет измерять расход двумя методами и учитывать влияние температуры окружающей среды. На терморезистор подается определенная последовательность импульсов разной амплитуды для его нагрева и измерения изменений сопротивлений (температуры) в установленные временные интервалы. Это позволяет использовать для измерения расхода текущей среды, как термоанемометрический, так и калориметрические методы (способы) измерения.

Применение предложенного (заявленного) способа позволяет повысить точность за счет исключения влияния температуры пограничного слоя над нагревательным резистором (протекающим постоянным током), упростить конструкцию датчика и измерительного устройства, используя один канал для нагрева и измерения температуры. Толщина пограничного слоя уменьшается за счет отсутствия нагрева в промежутках между импульсами.

Прототипом заявленного устройства является устройство для осуществления способа [13], содержащее установленный в потоке текучей среды терморезистор, выполненный с возможностью нагрева импульсным током и определения температуры среды по форме кривой спада температуры. Однако конструктивное решение устройства для реализации известного способа [12] в заявке не раскрыто.

В то же время, такое конструктивное решение известно из «Устройства для определения фазового состояния газожидкостного потока» по патенту на изобретение РФ: RU 2501001 С1 от 10.12.2013, МПК G01N 25/02 - [13], патентообладателем которого является заявитель. Устройство [13], состоит из измерительного устройства и терморезистивного датчика, содержащего полый корпус, одной стороной навинченный на ответвление трубчатого тройника, в центре которого вдоль оси движения потока расположен свободный торец печатной платы с припаянным чувствительным элементом в виде терморезистора «точечного» исполнения, противоположный свободному торец печатной платы консольно закреплен в корпусе, на другой стороне которого герметично установлен электрический разъем, контакты которого проводами соединены с проводниками печатной платы, при этом пространство между ними в полом корпусе (между печатной платой с терморезистором и электрическим разъемом) заполнено отвердевшим компаундом. Терморезистор «точечного» исполнения изготовлен путем напыления на тонкую теплоизоляционную подложку теплопроводящей пленки, и состоит из резистора выполненного в виде меандра и контактных площадок. Терморезистор контактными площадками, расположенными на одной короткой стороне прямоугольной подложки, консольно припаян на краю свободного торца печатной платы. Электрический разъем терморезистивного датчика кабелем подсоединен к измерительному устройству, содержащим измерительную схему и микроконтроллер с программным управлением, предназначенным для управления источником тока, измерения изменения сопротивления терморезистора, формирования цифрового сигнала для передачи его на персональный компьютер для обработки сигнала.

Недостатками устройства - аналога [13] являются:

1. Несмотря на то, что аналог имеет максимальное конструктивное сходство с заявленным техническим решением устройства терморезисторного датчика измерения расхода, он предназначен для определения фазового состояния среды, и может быть применен для измерения расхода но с большой погрешностью, так как он не предназначен для определения температуры текущей среды, влияющий на величину измеряемого расхода.

2. В устройстве применяется нагрев постоянным током, применение которого приводит к повышенным энергетическим затратам, и, следовательно, приводит к дополнительным погрешностям измерения расхода.

При этом конструкция аналога [13] может быть использована для измерения расхода текучей среды и указана, как аналог заявленного устройства.

Сущность устройства измерения расхода текучей среды. Устройство состоит из измерительного устройства и терморезистивного датчика, содержащего корпус, одной стороной навинченный на ответвление трубчатого тройника, в центре которого вдоль оси движения потока расположен свободный торец печатной платы с консольно припаянным (прямоугольным основанием терморезистора) основным терморезистором «точечного» исполнения, противоположный свободному торец печатной платы консольно закреплен в корпусе, на другой стороне которого герметично установлен электрический разъем, контакты которого проводами соединены с проводниками печатной платы. Чувствительный элемент в виде (расположенного на прямоугольном основании) основного терморезистора «точечного» исполнения, изготовлен путем напыления на тонкую теплоизоляционную подложку токопроводящей пленки самого резистора в форме меандра и его токоподводящих проводов с контактными площадками. Электрический разъем терморезистивного датчика кабелем подсоединен с измерительным устройством, содержащим схему с аналого-цифровыми преобразователями (АЦП), микроконтроллером (МК) с программным управлением и с выходом на регистратор, например, в виде персонального компьютера (ПК). При этом, в качестве терморезистора применен тонкопленочный платиновый терморезистор на стеклянной подложке выполненный в «точечном» исполнении с размерами по площади меандра его резистора не более 1 мм2 (например, 0,35 мм) и размещенный на тонкой теплоизоляционной подложке шириной не более 1 мм2 (например, 0,9 мм) и толщиной не более 200 мкм (например, 150 мкм), с малой тепловой инерционностью (показатель тепловой инерции не более 5 мс, например 3 мс - (см. Гончар И.И., Крчарян С.А., Аржанников А.В. Терморезисторные чувствительные элементы для измерения температуры с низкими показателями тепловой инерции. Журнал: «Вопросы радиоэлектроники», серия -Приборы и методы измерения, №1, 2020. - [14]), что обеспечивает малую тепловую инерцию (за счет тонкой теплоизоляционной подложки и малых геометрических размеров самого терморезистора). Для нагрева терморезистора и измерения его сопротивлений и температуры в установленные моменты времени применена последовательность импульсов тока для нагрева, измерения сопротивления и температуры, причем период между подачей импульсов определяется временем необходимым для увеличения разности температур перед и после подачи импульсов нагрева. Период импульсных токов для нагрева и измерения сопротивления, и, следовательно, температуры терморезистора не превышает 4 с (например, 3 с). Серия импульсных токов терморезистора состоит из начального и конечного коротких импульсов величиной не более 0,7 мА (например, 0,5 мА) и длительностью не более 80 мс (например, 60 мс), сводящий к минимуму самонагрев терморезистора протекающим током, а также двух последовательных нарастающих импульсов с параметрами соответственно величиной 10…60 мА (например, 35 мА) и длительностью 70…400 мс (например, 200 мс) и величиной 25…100 мА (например, 45 мА) и длительностью 50…200 мс (например, 100 мс), обеспечивающих нагрев терморезистора выше 50°С (например 60°С) относительно температуры текучей среды. Между импульсами токов для их формирования использованы два временных промежутка не более 10 мс (например, 5 мс), необходимых для попеременного подключения терморезистора к источникам тока меньше 1 мА (например, 0,5 мА) и больше 10 мА (например, 35 мА). При этом измерение сопротивления при подаче каждого импульса производятся в установившемся режиме, преимущественно на его конечном участке в течении не более 30% (например, 25%) времени его временного интервала. За счет измерения сопротивлений терморезистора при подаче импульсов нагрева расход измеряется термоанемометрическим методом, а при подаче импульсов до и после нагрева расход измеряется калориметрическим методом. В указанном установившемся режиме отсчеты показаний проводятся (при измерении сопротивлений импульсов нагрева) многократно (например, через 0,2 мс) не мене 10 раз (например, 60 раз) в конце каждого импульса в интервале не менее 10 мс (например, 15 мс), а при измерении сопротивлений в моменты подачи импульсов до и после нагрева в течении 12 мс (по режиму работы анало-цифрового преобразователя). При этом для подачи импульсов используются стабильные источники тока (для обеспечения точности измерений). В измерительном устройстве осуществляется обработка результатов измерений с использованием АЦП не менее 16 разрядов и МК с программным управлением, предназначенным для управления режимами подачи токов и проведения измерений величин сопротивлений, их цифровой фильтрации и формированием цифровой последовательности для передачи результатов измерений с выхода измерительного устройства на вход регистратора, например, ПК для дальнейшей обработки и визуализации результатов измерений.

В терморезистивном датчике на обратной стороне его печатной платы вдоль свободного ее торца напротив консольно припаянного терморезистора (выполненного на прямоугольном основании) - основного терморезистора «точечного» исполнения может быть припаян, аналогичный дополнительный терморезистор, соединенный своими проводами с контактами электрического разъема терморезистивного датчика, при этом импульсный ток дополнительного терморезистора состоит из одного начального короткого импульса величиной не более 1 мА (например, 0,5 мА) и длительностью не более 100 мс (например, 60 мс), совпадающего по времени с первым коротким импульсом подаваемого на основной терморезистор перед подачей импульса нагрева.

Электрический разъем может быть выполнен в герметичном (в газонепроницаемом) исполнении и установлен на корпусе через герметизирующую прокладку, или же пространство корпуса с проводами между обычным электрическим разъемом и печатной платой с терморезистором может быть заполнено отвердевшим (застывшим) компаундом.

В заявленном устройстве исключаются недостатки аналогов и прототипа, а именно:

- снижена инерционность терморезистора (за счет уменьшения площади нагрева и размеров подложки);

- снижен расход электроэнергии на постоянный разогрев терморезистора и повышена температура нагрева (за счет использования импульсов);

- увеличен диапазон измерения расходов, за счет увеличения температуры при импульсном нагреве (так, как мгновенная мощность импульса больше чем мощность при постоянном нагреве);

- снижено влияния температуры пограничного слоя текущей среды на результаты измерения и на погрешность измерений сопротивления терморезистора и тем самим повышена точность измерения, за счет длительности интервала между импульсами нагрева;

- создана такая импульсная последовательность тока для терморезистора, которая позволяет нагревать терморезистор и проводить измерение его сопротивления в устанавливаемые моменты времени;

- увеличена точность измерения за счет использования измерения расхода в установленные моменты времени при разной температуре и исключены влияния изменений температуры среды на результаты измерения расхода.

В устройстве для осуществления заявленного способа применяется нестационарный режим импульсного нагрева (в отличие от прототипа, где применен нагрев постоянным током), позволяющий измерять расход с использованием одного основного терморезистора и учитывать влияние изменения температуры текучей среды. Измерение влияние изменения температуры текучей среды может также контролироваться дополнительным терморезистором, при его наличии. На основной терморезистор подается определенная последовательность импульсов разной амплитуды для его нагрева и измерения изменений сопротивлений в установленные временные интервалы, позволяющая одновременно использовать для измерения расхода текучей среды, как термоанемометрический, так и калориметрические методы измерения.

Кроме этого, после калибровки изменения сопротивления от температуры можно определять температуру среды (потока) измеряя изменение сопротивление терморезистора Rт в момент времени перед подачей импульса нагрева.

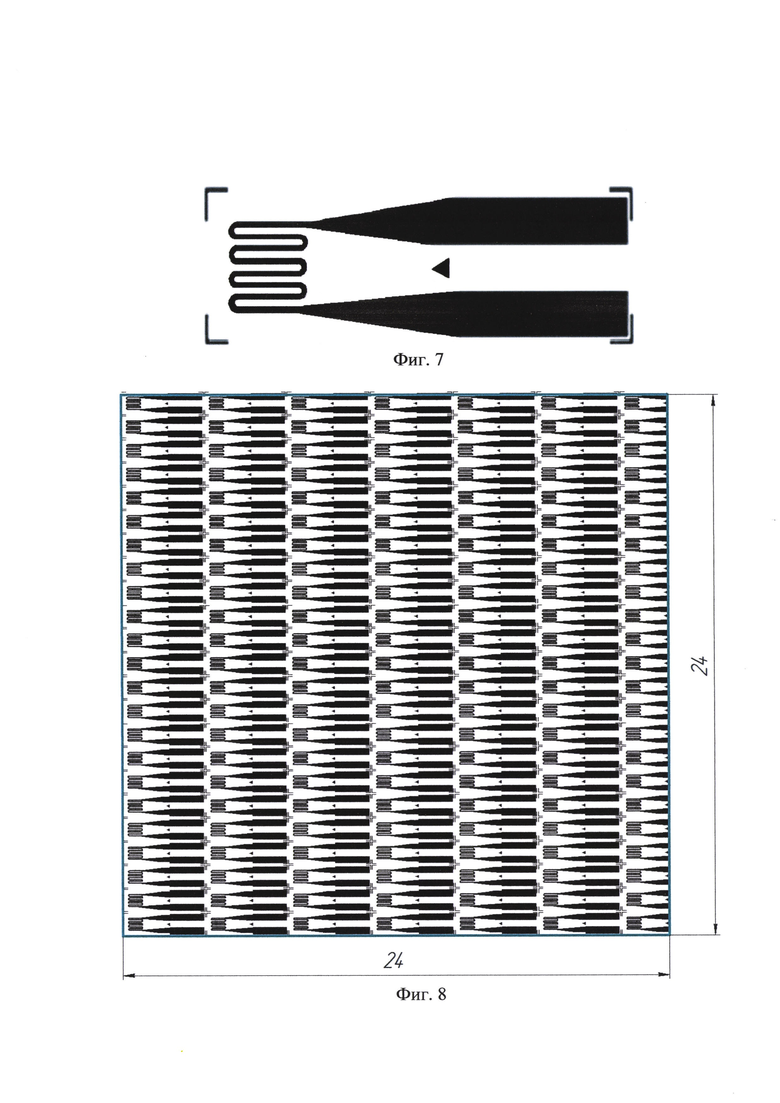

Площадь теплоизоляционной тонкой стеклянной подложки терморезистора, на которой расположен испытанный в ОАО «Авангард» сам меандр резистора составляет 0,58×0,66 мм - 0,38 мм2. Такая конструкция терморезистора снижает тепловую инерционность (показатель тепловой инерции не более 5 мс) и позволяет увеличить быстродействие за счет снижения теплоемкости терморезистора. Уменьшение зоны нагрева - площади менее 1 мм2 позволяет увеличить температуру нагрева и уменьшить ток необходимый для получения заданной температуры.

Использование режима с импульсным нагревом исключается влияние на результаты измерения постоянной температуры пограничного слоя в зоне соприкосновения среды с нагретым пленочным терморезистором (уменьшается толщина пограничного слоя - и он быстрее охлаждается и меньше влияет на изменения температуры терморезистора) в отличии от стационарного режима -при подаче постоянной мощности на резистор. Поэтому погрешность измерения расхода уменьшается. Поскольку мгновенная мощность при импульсном нагреве (например, 42 мВт) снижает среднюю температуру терморезистора по сравнению с его нагревом постоянным током для получения такой же рабочей температуры (соответственно 150 мВт), что дополнительно приводит к повышению надежности заявленного устройства.

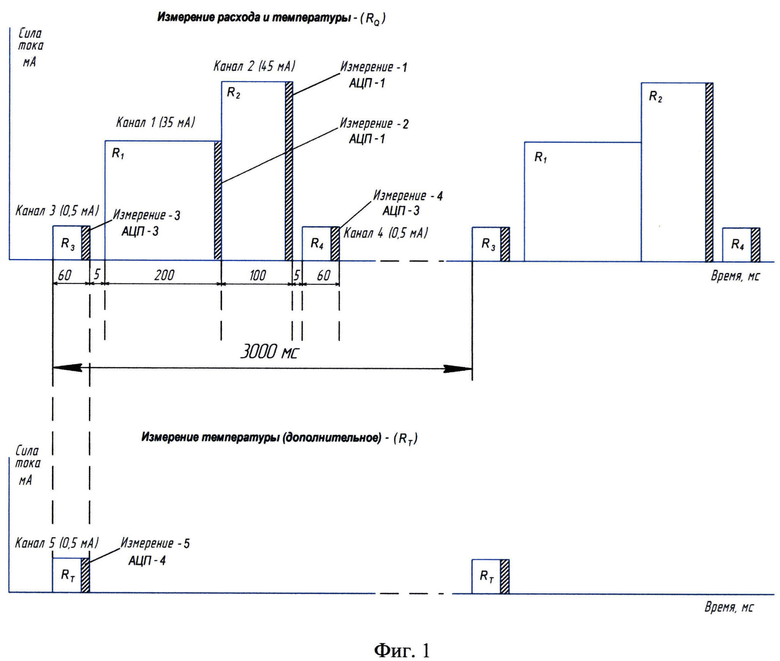

Для оценки возможности использования основного терморезистора для измерения температуры в холодном состоянии перед подачей импульса нагрева на плате установлен дополнительный терморезистор Rт, контролирующий температуру в тот же момент времени, что и основной терморезистор.

При совпадении результатов основного и дополнительного Rt терморезисторов измерения температуры текучей среды подтверждается возможность использования основного терморезистора как единственного для измерения температуры текучей среды вне зависимости от ее скорости движения (протекания). При постоянном совпадении результатов показаний результатов основного и дополнительного терморезисторов измерения температуры текучей среды на разных скоростях ее протекания дополнительный терморезистор не требуется (может быть отключен в схеме измерительного устройства).

Технический результат заявленных изобретений (способа и устройства) состоит в повышении точности измерений, расширении диапазона измерений терморезистором расхода текущей среды, а также повышения надежности терморезистора исключением его перегрева.

Повышение точности измерений достигается за счет контроля температуры текущей среды терморезистором, нагреваемым импульсами тока, а расширение диапазона измерений терморезистором расхода текущей среды - за счет одновременного использования двух методов измерений - термоанемометрического и калориметрического. Повышения надежности терморезистора исключением его перегрева происходит за счет использования импульсного режима его работы.

Технический результат в устройстве реализуется созданием импульсного режима нагревов и измерений, обеспечением одновременного измерения расхода текучей среды термоанемометрическим методом (за счет измерения сопротивления терморезистора в момент подачи импульсов нагрева с дополнительным измерением температуры перед подачей импульса нагрева) и калориметрическим методом (за счет измерения разности сопротивлений терморезистора в момент подачи импульсов до и после нагрева терморезистора).

Заявленные технические решения поясняются графическими материалами -чертежами, схемами, фотографиями и графиками.

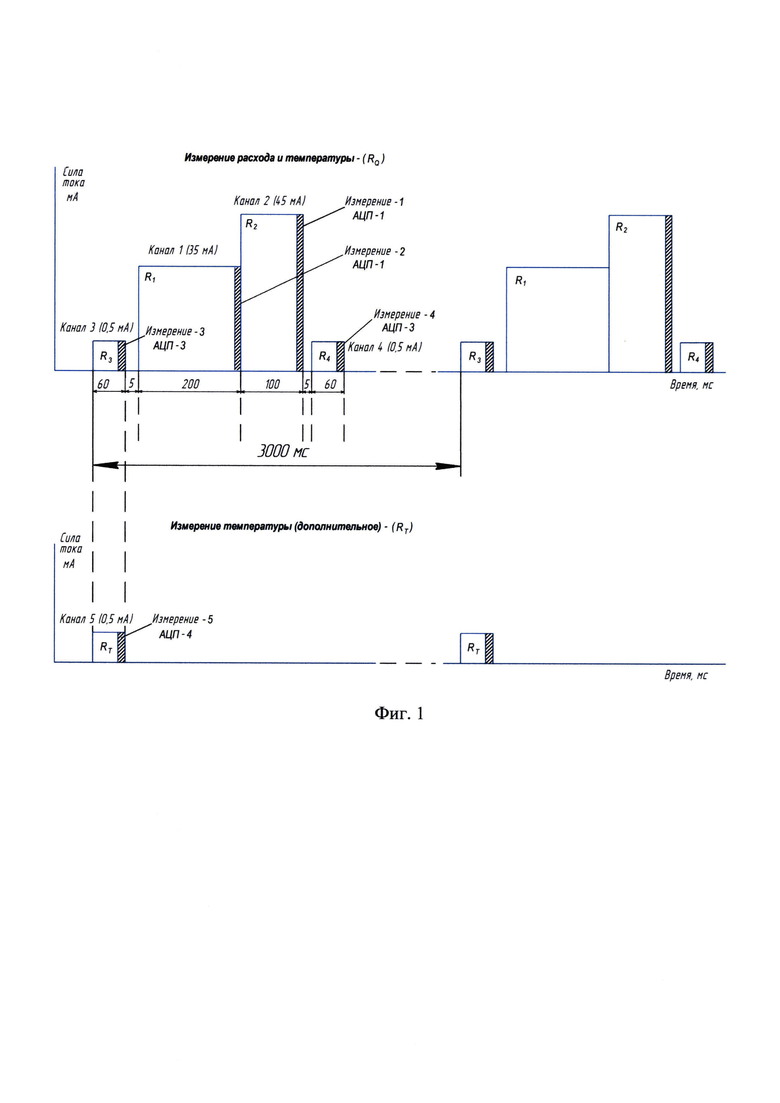

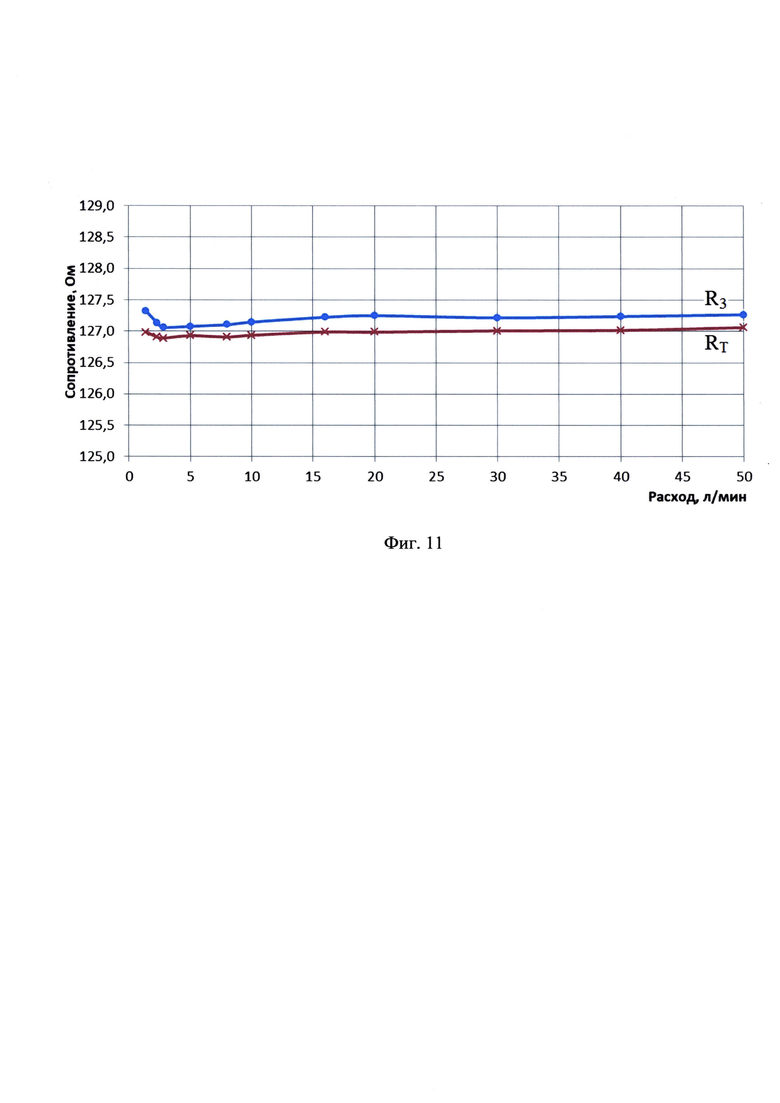

На фигуре 1 представлена диаграмма импульсов тока, подаваемых на терморезисторы: основной RQ и дополнительный RT при измерении расхода в импульсном режиме, где заштрихованные области указывают интервалы времени, в которых производится измерение множества значений сопротивлений в разные моменты времени (с указанием номеров каналов, измерений и используемые при этом АЦП).

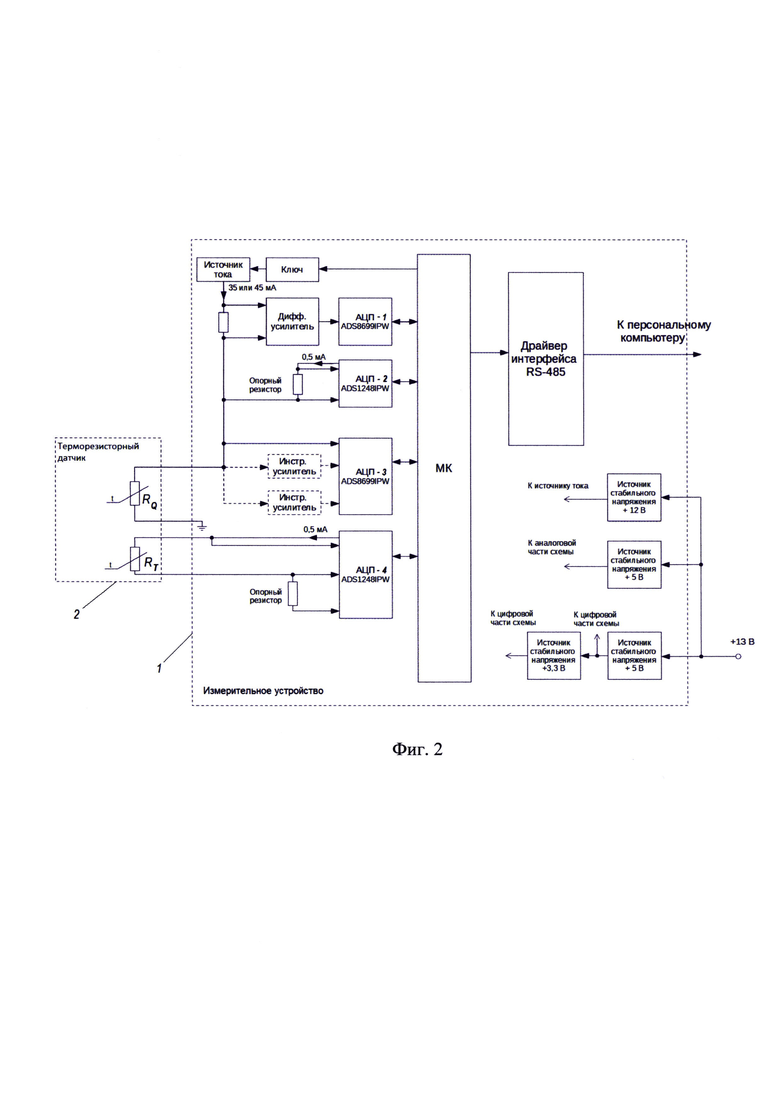

На фигуре 2 - функциональная схема измерительного устройства для определения расхода с использованием импульсного режима. Терморезистор RQ применен для измерения расхода и температуры. Терморезистор RT применен для дополнительного измерения температуры.

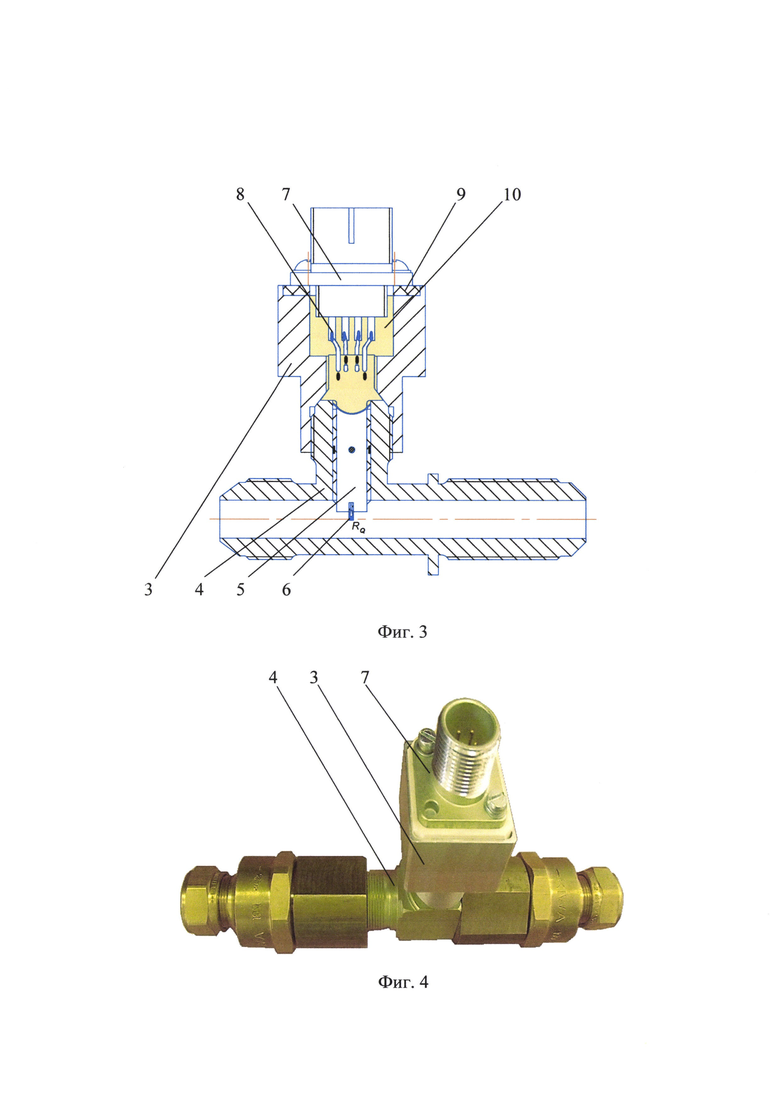

На фигуре 3 - чертеж с продольным разрезом терморезистивного датчика измерения расхода.

На фигуре 4 - фотография терморезистивного датчика измерения расхода (по Фиг. 3) с соединителями (переходниками) для трубопроводов.

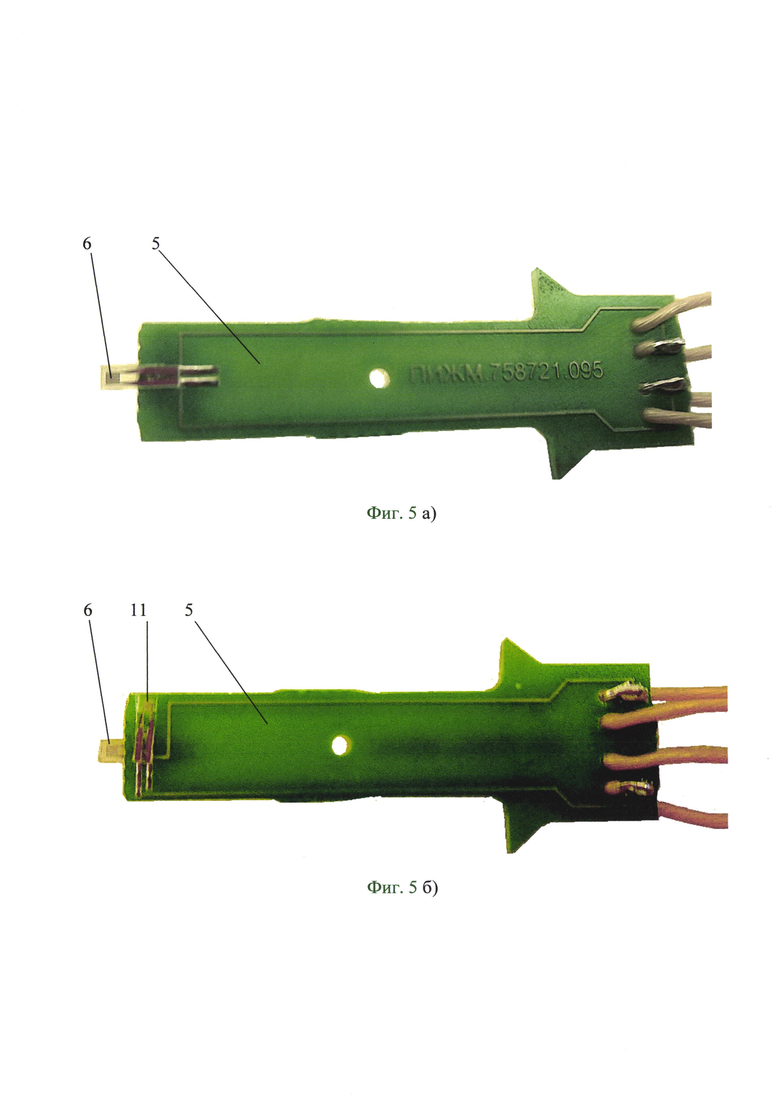

На фигуре 5 - фотографии видов (Фиг. 5а) - сверху, Фиг. 5б) - и снизу) чувствительных элементов - основного и дополнительного терморезисторов, припаянных на двухстороннюю печатную плату. Выступающий с торца платы основной терморезистор RQ (припаянный консольно) предназначен для измерения расхода и температуры. Расположенный на обратной стороне платы, припаянный вдоль ее торца дополнительной терморезистор RT предназначен для контроля температуры текучей среды.

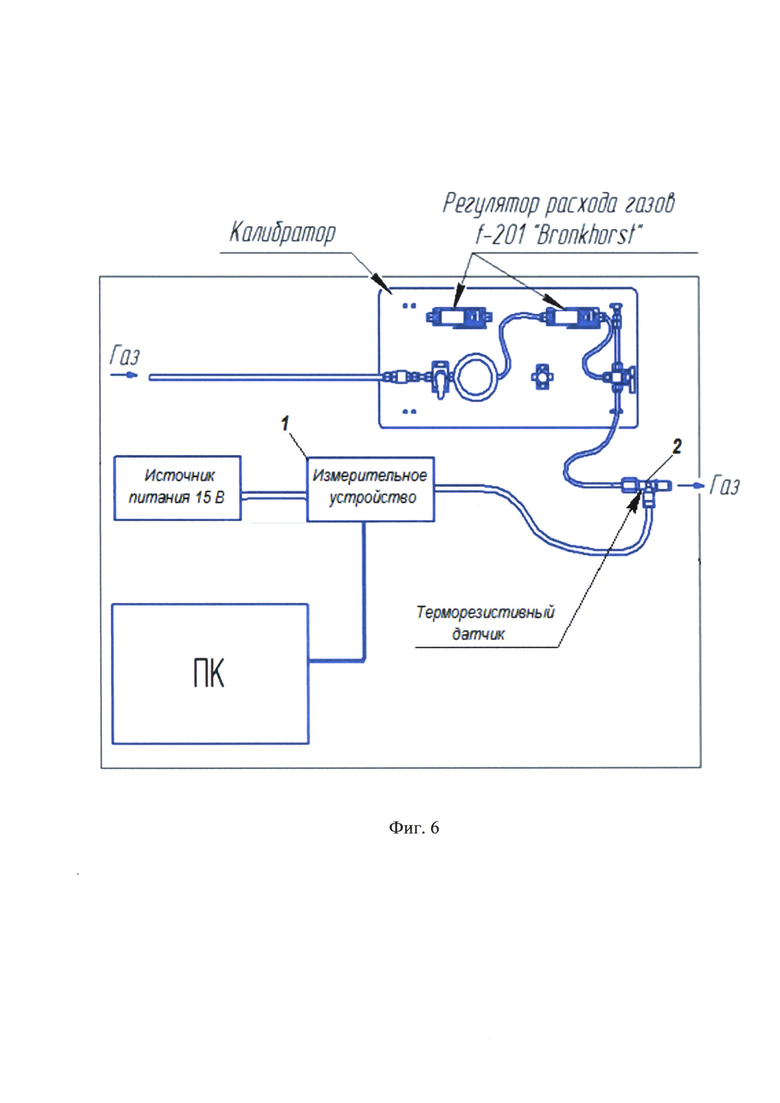

На фигуре 6 - схема установки для испытания заявленных способа и устройства для его реализации.

На фигуре 7 - топологический чертеж подложки тонкопленочного платинового терморезистора.

На фигуре 8 - стеклянная подложка с изготовленными терморезисторам -подложка до разрезания на множество отдельных однотипных терморезисторов.

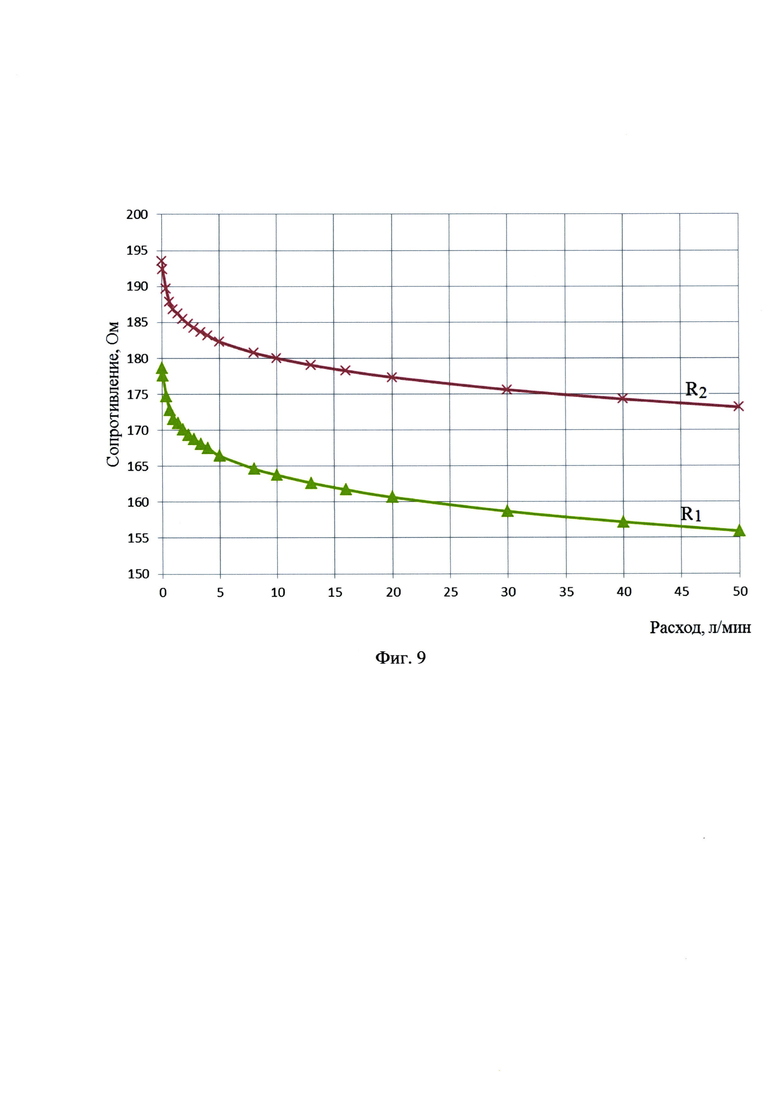

На фигуре 9 - экспериментальные зависимости сопротивлений терморезистора RQ от расхода в моменты времени, измеренные в канале 1 (R1) и канале 2 (R2), при подаче импульсов нагрева R1 и R2, при измерении расхода термоанемометрическим методом.

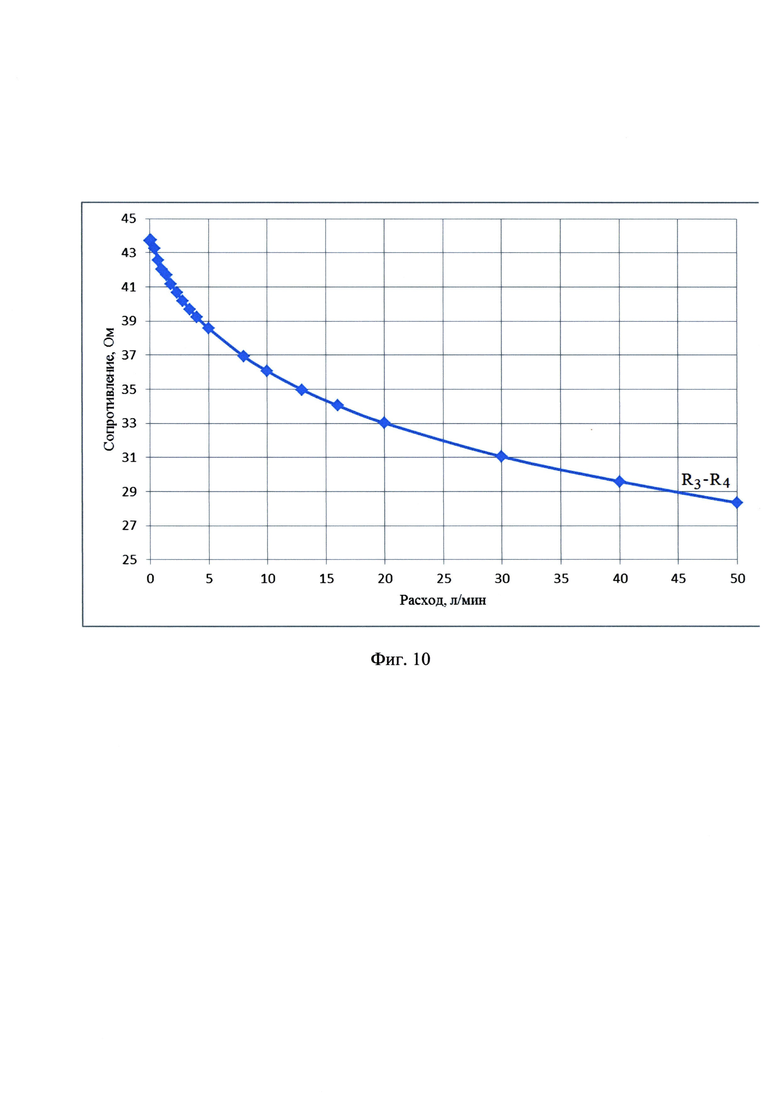

На фигуре 10 - экспериментальная зависимость разности сопротивлений в моменты времени перед и после подачи импульсов нагрева (измерение в канале 3 (R3) и измерение в канале 4 (R4) - значение сопротивлений R3 - R4) при измерении расхода с использованием терморезистора RQ калориметрическим методом.

На фигуре 11 - экспериментальные зависимости сопротивления основного терморезистора RQ в момент перед подачей импульса нагрева (измерение в канале 3 (R3)) и дополнительного терморезистора RT (измерение в канале 5 (RT)), измеренное в этот же момент времени.

Заявленный способ иллюстрируется диаграммой импульсов тока, представленной на Фиг. 1., на которой представлен вариант подаваемых на основной RQ и дополнительный RT терморезисторы токов при измерении расхода в импульсном режиме. Заштрихованные области диаграммы указывают интервалы времени в которых производиться измерение температуры основного RQ и дополнительного RT терморезисторов. Функциональная схема измерительного устройства для определения расхода с использованием импульсного режима представлена на Фиг. 2, по которой в состав измерительного устройства для определения расхода с использованием импульсного режима входят:

- вторичные источники питания для подачи стабилизированных напряжений на аналоговые и цифровые части схемы - 4 шт.;

- управляемый источник постоянного тока 35 и 45 мА для нагрева терморезистора;

- коммутируемый ключ для формирования импульсов нагрева;

- дифференциальный усилитель для измерения напряжения на опорном резисторе 10 Ом для контроля токов нагрева в каналах 1 и 2;

- инструментальные усилители для усиления сигналов в каналах 3 и 4 при измерении сопротивлений в моменты времени до и после импульсов нагрева - 2 шт.;

- источники постоянного тока 0,5 мА от опорных источников АЦП для измерения сопротивлений в каналах 3 и 4 - 2 шт.;

- АЦП для преобразования измеряемых аналоговых сигналов в цифровой сигнал - 4 шт.;

- микроконтроллер (МК) для управления источниками постоянного тока, аналого-цифровыми преобразователями, цифровой обработки сигналов, формирования пакетов данных результатов измерений и передачи их на вход схемы драйвера интерфейса RS-485;

- драйвер интерфейса RS-485 для связи модуля с персональным компьютером.

При измерении расхода устройство в импульсном режиме работает следующим образом. После включения питания с микроконтроллера на вход ключа подается сигнал управления, ключ замыкается, и сигнал управления поступает на источник тока. С выхода источника тока на вход нагреваемого терморезистора RQ поступает ступенчатый импульс тока нагрева 35 мА в течение 200 мс и 45 мА в течение 100 мс.

В конце каждого импульса нагрева до его окончания к входу АЦП-2 подключается терморезистор RQ и измеряется напряжение в течение 5 мс; это напряжение в цифровом формате передается на вход микроконтроллера.

В этот же момент времени АЦП-1 подключается к опорному резистору, и, напряжение с опорного резистора, преобразованное в цифровой формат, передается на вход микроконтроллера.

Аналогично АЦП-3 подключается к терморезистору RQ в моменты времени до и после подачи импульсов нагрева для измерения напряжений, которые в цифровом формате поступают на входы микроконтроллера.

Дополнительно в моменты измерения напряжений в канале 3, дополнительный (второй) терморезистор RT подключается к входу АЦП-4 и напряжение с этого терморезистора RT передается в цифровом формате на вход микроконтроллера.

Все измеренные значения напряжений с выходов АЦП подаются на МК и обрабатываются с использованием цифровых фильтров, далее формируется пакет цифровых данных с результатами измерений, который передается на вход компьютера по каналу интерфейса RS-485.

Таким образом, разработанное измерительное устройство (1) обеспечивает управление и формирование импульсной последовательности токов для нагрева и измерения сопротивлений, измерение сопротивлений терморезистора в выбираемые промежутки времени, обработку измеренных значений и передачу сигналов в цифровом формате на персональный компьютер для вычисления расхода и температуры среды в потоке и может быть использовано для определения расхода только одним терморезистором RQ (например, тонкопленочным), как калориметрическим методом (способом), так и термоанемометрическим методом (способом) с учетом влияния температуры среды на величину расхода.

Устройство измерения расхода текучей среды (см. фиг. 2, фиг. 3, фиг. 4 и фиг. 5) содержит измерительное устройство (1) и терморезистивный датчик (2). Терморезистивный датчик (2) состоит из корпуса (3), одной стороной навинченного на ответвление трубчатого тройника (4), в центре которого вдоль оси движения потока расположен свободный торец печатной платы (5) с консольно припаянным терморезистором (6) - RQ «точечного» исполнения. Противоположный свободному торцу печатной платы (5) - (ее второй торец) консольно закреплен в корпусе (3). На другой стороне корпуса (4) - противоположному его резьбовому участку герметично установлен электрический разъем (7), контакты (8) которого проводами соединены с проводниками печатной платы (5) - ее контактными площадками печатных проводников. Электрический разъем (7) терморезистивного датчика (2) кабелем подсоединен с измерительным устройством (2) содержащим схему с аналого-цифровыми преобразователями, микроконтроллером с программным управлением и выходом на регистратор, например, в виде персонального компьютера. В качестве терморезистора RQ «точечного» исполнения в измерительном устройстве (1) применен тонкопленочный платиновый терморезистор на стеклянной подложке, выполненный в с размерами по площади меандра его резистора не более 1 мм2 (0,35 мм2) и размещенный на тонкой теплоизоляционной подложке шириной не более 1 мм (0,9 мм) и толщиной не более 200 мкм (150 мкм). Для нагрева терморезистора RQ и измерения его сопротивлений и температуры в установленные моменты времени применена последовательность импульсов тока для нагрева, измерения сопротивления и температуры, которые представлены в описанном выше способе и на фигуре 1).

Период между подачей импульсов определяется временем необходимым для снижения температуры терморезистора перед подачей импульсов нагрева и не превышает 4 с (3 с). Серия импульсных токов терморезистора состоит из начального и конечного коротких импульсов величиной не более 0,7 мА (0,5 мА) и длительностью не более 80 мс (60 мс), сводящий к минимуму самонагрев терморезистора протекающим током, а также двух последовательных нарастающих импульсов с параметрами соответственно величиной 10…60 мА (35 мА) и длительностью 70…400 мс (200 мс) и величиной 25…100 мА (45 мА) и длительностью 50…200 мс (100 мс), обеспечивающих нагрев терморезистора выше 50°С (60°С) относительно температуры текучей среды. Между импульсами токов использованы два временных промежутка не более 10 мс (5 мс), необходимых для попеременного подключения терморезистора к источникам тока меньше 1 мА (0,5 мА) и больше 10 мА (35 мА). При этом измерение сопротивления при подаче каждого импульса произведены в установившемся режиме, преимущественно на его конечном участке в течении не более 30% (25%) времени его временного интервала. За счет измерения сопротивлений терморезистора при подаче импульсов нагрева расход измеряется термоанемометрическим методом, а при подаче импульсов до и после нагрева расход измеряется калориметрическим методом. В указанном установившемся режиме при измерении сопротивлений импульсов нагрева отсчеты показаний проводятся многократно не мене 10 раз (60 раз) в конце каждого импульса с интервалом не менее 10 мс (15 мс). При измерении сопротивлений в моменты подачи импульсов до и после нагрева отсчеты показаний проводятся в течении 12 мс, что определяется по режимами работы применяемых АЦП (см. фиг. 2).

В измерительном устройстве (1) осуществляется обработка результатов измерений с использованием АЦП-1, АЦП-2, АЦП-3 и АЦП-4, не менее 16 разрядов и МК с программным управлением, предназначенным для управления режимами подачи токов и проведения измерений величин сопротивлений, их цифровой фильтрации и формированием цифровой последовательности для передачи результатов измерений с выхода измерительного устройства на вход регистратора, например, ПК для дальнейшей обработки и визуализации (регистрации) результатов измерений. При этом, АЦП-2 измерительном устройстве (1) используется для калибровки устройства.

Электрический разъем (7) может быть выполнен в герметичном (в газонепроницаемом) исполнении и установлен на корпусе через герметизирующую прокладку (9). Пространство корпуса (3) с проводами между электрическим разъемом (7) в обычным исполнении (не герметичном) с контактами (8) и закрепленным торцом печатной платы (5) с терморезистором RQ (6) может быть заполнено отвердевшим (застывшим) компаундом (10).

В терморезистивном датчике (2) на обратной стороне его печатной платы (5) вдоль свободного ее торца напротив консольно припаянного терморезистора (6) - (выполненного на прямоугольном основании) - основного терморезистора RQ (6) «точечного» исполнения может быть припаян аналогичный дополнительный терморезистор Rт (11). Терморезистор Rт (11) соединен своими проводами с контактами (8) электрического разъема (7) терморезистивного датчика (2). При этом импульсный ток дополнительного терморезистора Rт (11) состоит из одного начального короткого импульса величиной не более 1 мА (0,5 мА) и длительностью не более 100 мс (60 мс), совпадающего по времени с первым коротким импульсом подаваемого на основной терморезистор RQ (6) перед подачей импульса нагрева.

В заявленных изобретениях (способе и устройстве для его осуществлении) применяется нестационарный режим импульсного нагрева, который позволяет измерять расход с использованием одного только основного терморезистора RQ (6) и исключить влияние изменений температуры среды при измерениях при помощи дополнительного терморезистора Rт (11), которого не требуется (может и не быть) в устройстве для реализации заявленного способа. При этом на терморезисторы подается определенная последовательность импульсов разной амплитуды для его нагрева и измерения изменений температуры (сопротивлений) в установленные временные интервалы, что позволяет использовать для измерения расхода, как термоанемометрический, так и калориметрические методы измерений при помощи терморезисторов.

Используемый заявленном способе калориметрический метод измерений в нестационарном режиме измерения расхода, позволяет также упростить конструкцию самого датчика расхода, за счет применения вместо трех терморезисторов - двух: основного RQ (6) и дополнительного Rт (11) или только одного основного терморезистора RQ (6), что также позволяет сократить количество соединительных проводов от терморезистивного датчика (2) к измерительному устройству (1), а также и повысить точность измерений за счет исключения влияния нагрева пограничного слоя - при использовании для нагрева вместо постоянной мощности, импульсного режима питания.

Заявленные технические решения обладают всеми критериями изобретения, так как совокупность ограничительных и отличительных признаков пунктов его формулы изобретения является новым для технологий (способов) и устройств для определения расхода потока жидкостей и газов в контрольной точке сечения трубопровода, путем одновременного использования для измерения расхода, как термоанемометрического, так и калориметрического методов измерений при помощи терморезистора с малой тепловой инерционностью с показателем тепловой инерции не более 5 мс, и, следовательно, соответствует критерию "новизна".

Совокупность признаков формулы заявленных изобретений неизвестна на данном уровне развития техники, и не следует общеизвестным правилам определения расхода потока жидкостей и газов, что доказывает соответствие заявленного способа критерию "изобретательский уровень".

Осуществление (внедрение) заявленных технических решений осуществлено заявителем при создании установки для испытания заявленных способа и устройства для его реализации (фиг. 6), а также полученными экспериментальными зависимостями (фиг. 9, фиг. 10, фиг. 11), которые доказывают достижение заявленного технического результата, откуда следует соответствие критерию "промышленная применимость".

Литература:

1. Авторское свидетельство СССР: SU 1264004 А1 от 15.10.1986, МПК G01F 1/68, G01P 5/12, «Датчик термоанемометрического расходомера».

2. Патент на изобретение РФ: RU 2098772 С1 от 10.12.1997, МПК G01F 1/68, G01P 5/12 «Термочувствительный элемент для термоанемометрического датчика расхода среды».

3. Патент на изобретение РФ: RU 2105267 С1 от 20.02.1998, МПК G01F 1/68, «Термоанемометрический датчик расхода среды».

4. Патент Японии: JP 3457822 (В2) от 20.10.2003, JPH09304150 (А) от 11.28.1997, МПК G01F 1/68, G01F 1/692, G01P 5/10, «Flow sensor and its manufacture».

5. Патент Японии: JP 3364115 (B2) от 08.01.2003, JPH 1123338 (А) от 29.01.1999, МПК G01F 1/68, G01F 1/684, G01F1/692, «Thermosensitive flow-rate detecting element and flow-rate sensor using the same».

6. Патент Японии: JP 3598217 (B2) от 08.09.2004, 11287687 (А) от 19.10.1999, МПК G01F 1/68, G01F 1/692, G01P 5/12, «Flow defection element, flow sensor, and manufacture of flow detection element».

7. Патент Японии: JP 3596596 (B2) от 02.12.2004, 2001074529 (А) от 23.03.2001, МПК G01F 1/68, G01F 1/696, G01F 7/00, «Flow measuring device».

8. Патент США: US 6550324 (B1) от 04.22.2003, US 20010856441 от 04.09.2001, МПК G01F 1/696, G01F1/698, «Method and sensor for measuring a mass flow».

9. Патент США: US 6550325 (В1) от 04.22.2003, US 19930141632 от 27.10.1993, МПК G01F 1/00, G01F 1/688, G01F 1/692, «Electric device and method of driving the same».

10. Патент США: US 6684694 (B2) от 02.03.2004, US 2002121137 (A1) от 05.09.2002, МПК G01F 1/684, G01F 1/692, H01M 8/02, «Flow sensor, method of manufacturing the same and fuel cell system».

11. Патент Германии: DE 10232651 (B4) от 25.09.2014, DE 10232651 (A1) от 20.02.2003, МПК G01F 1/692, «Flow sensor».

12. Заявка на изобретение Российской Федерации: RU 2004102301 А от 10.07.2005, МПК Е21В 47/00, «Способ определения скорости потока газа в действующей газоносной скважине» - прототип.

13. Патент на изобретение РФ: RU 2501001 С1 от 10.12.2013, МПК G01N 25/02, «Устройство для определения фазового состояния газожидкостного потока».

14. Гончар И.И., Кочарян С.А., Аржанников А.В. Терморезисторные чувствительные элементы для измерения температуры с низкими показателями тепловой инерции. Журнал: «Вопросы радиоэлектроники», серия - Приборы и методы измерения, №1, 2020.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕРИТЕЛЬ УРОВНЯ ЖИДКОСТИ | 2014 |

|

RU2579542C2 |

| Тонкопленочный титановый терморезистор на гибкой полиимидной подложке и способ его изготовления | 2020 |

|

RU2736233C1 |

| СПОСОБ КОНТРОЛЯ ДИСКРЕТНЫХ УРОВНЕЙ ЖИДКОСТИ И СИСТЕМА (УСТРОЙСТВО), ОБЕСПЕЧИВАЮЩАЯ ЕГО РЕАЛИЗАЦИЮ | 2013 |

|

RU2564862C2 |

| ДАТЧИК КОНТРОЛЯ ДИСКРЕТНЫХ УРОВНЕЙ ЖИДКОСТИ С ФУНКЦИЕЙ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ И КОНТРОЛЯ МАССОВОГО РАСХОДА ЖИДКОЙ СРЕДЫ | 2012 |

|

RU2506543C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ФАЗОВОГО СОСТОЯНИЯ ГАЗОЖИДКОСТНОГО ПОТОКА | 2012 |

|

RU2501001C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФАЗОВОГО СОСТОЯНИЯ ГАЗОЖИДКОСТНОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2445611C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УРОВНЯ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336502C2 |

| УСТРОЙСТВО ТЕРМОКОМПЕНСАЦИИ ДАТЧИКА МАССОВОГО РАСХОДА ВОЗДУХА | 2000 |

|

RU2194251C2 |

| СПОСОБ КОНТРОЛЯ ДИСКРЕТНЫХ УРОВНЕЙ ЖИДКОСТИ И СИСТЕМА (УСТРОЙСТВО), ОБЕСПЕЧИВАЮЩАЯ ЕГО РЕАЛИЗАЦИЮ | 2010 |

|

RU2434205C1 |

| Способ изготовления тонкопленочных платиновых терморезисторов на диэлектрической подложке и устройство терморезистора (варианты) | 2022 |

|

RU2791082C1 |

Изобретение относится к измерительной технике и может быть использовано для определения расхода потока жидкостей и газов в контрольной точке сечения трубопровода при помощи тонкопленочного терморезистора. Способ измерения расхода текучей среды состоит в том, что осуществляют нагрев терморезистора импульсным током с последующим определением по измерению его сопротивления расхода текучей среды, при этом используют одновременно измерение расхода текучей среды термоанемометрическим методом за счет измерения сопротивления терморезистора в момент подачи импульсов нагрева и после его подачи и калориметрическим методом за счет измерения разности сопротивлений терморезистора в момент подачи импульсов до и после нагрева терморезистора. Для этого используют циклическое поочередное подключение к терморезистору источника тока для его нагрева протекающим током более 10 мА, обеспечивая температуру нагрева более 50°С относительно температуры текущей среды и источника тока для измерения величины сопротивления менее 1 мА, снижая к минимуму самонагрев терморезистора. Измерение сопротивления терморезистора выполняют в разные моменты времени при разных температурах, в холодном состоянии - перед подачей импульса нагрева, в горячем состоянии - в конце импульса нагрева и в момент остывания - после подачи импульса нагрева. Величина сопротивления зависит от скорости потока среды и ее температуры в моменты времени нагрева и остывания, а в холодном состоянии перед подачей импульса нагрева величина сопротивления зависит только от температуры текучей среды и используется для измерения температуры текучей среды. При этом для определения расхода применяют термоанемометрический метод измерения расхода, учитывающий влияние температуры текущей среды, путем определения расхода по изменению сопротивлений в горячем состоянии или в момент остывания, а по изменению сопротивления в холодном состоянии перед подачей импульса нагрева определяют температуру текущей среды и вводят поправку для учета влияния температуры текущей среды, изменяя измеренные сопротивления, используемые для измерения расхода. Также применяют калориметрический метод измерения расхода с использованием одного нагреваемого импульсами тока терморезистора путем определения расхода по изменению разницы сопротивлений в моменты времени до и после подачи импульсов нагрева, независимо от температуры среды, так как в моменты измерения температура среды не изменяется. Устройство для измерения расхода текучей среды содержит измерительное устройство (1) и терморезистивный датчик (2), который состоит из корпуса (3), одной стороной навинченного на ответвление трубчатого тройника (4), в центре которого вдоль оси движения потока расположен свободный торец печатной платы (5) с консольно припаянным терморезистором (6) - RQ «точечного» исполнения. Противоположный свободному торцу печатной платы (5) - (ее второй торец) консольно закреплен в корпусе (3). На другой стороне корпуса (4) - противоположно его резьбовому участку герметично установлен электрический разъем (7), контакты (8) которого проводами соединены с проводниками печатной платы (5) - ее контактными площадками печатных проводников. Электрический разъем (7) терморезистивного датчика (2) кабелем подсоединен с измерительным устройством (2), содержащим схему с аналого-цифровыми преобразователями, микроконтроллером (МК) с программным управлением и выходом на регистратор в виде персонального компьютера. В качестве терморезистора RQ «точечного» исполнения в измерительном устройстве (1) применен тонкопленочный платиновый терморезистор на стеклянной подложке, выполненный с размерами по площади меандра его резистора не более 1 мм2 и размещенный на тонкой теплоизоляционной подложке шириной не более 1 мм и толщиной не более 200 мкм с малой тепловой инерционностью с показателем тепловой инерции не более 5 мс. В измерительном устройстве (1) осуществляется обработка результатов измерений с использованием аналого-цифровых преобразователей не менее 16 разрядов и МК с программным управлением, предназначенным для управления режимами подачи токов и проведения измерений величин сопротивлений, их цифровой фильтрации и формированием цифровой последовательности для передачи результатов измерений с выхода измерительного устройства на вход регистратора, например ПК, для дальнейшей обработки и визуализации результатов измерений. Электрический разъем (7) может быть выполнен в герметичном исполнении и установлен на корпусе через герметизирующую прокладку (9). Пространство корпуса (3) с проводами между электрическим разъемом (7) в обычным исполнении с контактами (8) и закрепленным торцом печатной платы (5) с терморезистором RQ (6) может быть заполнено отвердевшим компаундом (10). В терморезистивном датчике (2) на обратной стороне его печатной палаты (5) вдоль свободного ее торца напротив консольно припаянного терморезистора (6) - основного терморезистора RQ (6) «точечного» исполнения - может быть установлен аналогичный дополнительный терморезистор Rт (11). Терморезистор Rт (11) соединен своими проводами с контактами (8) электрического разъема (7) терморезистивного датчика (2). Технический результат - повышение точности измерений, расширение диапазона измерений терморезистором расхода текущей среды, а также повышение надежности терморезистора исключением его перегрева. 2 н. и 3 з.п. ф-лы, 12 ил.

1. Способ измерения расхода текучей среды, включающий нагрев терморезистора импульсным током с последующим определением по измерению его сопротивления расхода текучей среды, отличающийся тем, что

используют одновременно измерение расхода текучей среды

термоанемометрическим методом за счет измерения сопротивления терморезистора в момент подачи импульсов нагрева и после его подачи

и калориметрическим методом за счет измерения разности сопротивлений терморезистора в момент подачи импульсов до и после нагрева терморезистора,

при этом используют циклическое поочередное подключение к терморезистору источника тока для его нагрева протекающим током более 10 мА, обеспечивая температуру нагрева более 50°С относительно температуры текущей среды и источника тока для измерения величины сопротивления менее 1 мА, снижая к минимуму самонагрев терморезистора,

измерение сопротивления терморезистора выполняют в разные моменты времени при разных температурах, в холодном состоянии - перед подачей импульса нагрева, в горячем состоянии - в конце импульса нагрева и в момент остывания - после подачи импульса нагрева,

величина сопротивления зависит от скорости потока среды и ее температуры в моменты времени нагрева и остывания,

а в холодном состоянии перед подачей импульса нагрева величина сопротивления зависит только от температуры текучей среды и используется для измерения температуры текучей среды,

при этом для определения расхода применяют термоанемометрический метод измерения расхода, учитывающий влияние температуры текущей среды, путем определения расхода по изменению сопротивлений в горячем состоянии или в момент остывания, а по изменению сопротивления в холодном состоянии перед подачей импульса нагрева определяют температуру текущей среды и вводят поправку, для учета влияния температуры текущей среды, изменяя измеренные сопротивления, используемые для измерения расхода,

а также применяют калориметрический метод измерения расхода, с использованием одного нагреваемого импульсами тока терморезистора, путем определения расхода по изменению разницы сопротивлений в моменты времени до и после подачи импульсов нагрева, независимо от температуры среды, так как в моменты измерения температура среды не изменяется.

2. Устройство измерения расхода текучей среды, содержащее измерительное устройство и терморезистивный датчик, состоящий из корпуса, одной стороной навинченного на ответвление трубчатого тройника, в центре которого вдоль оси движения потока расположен свободный торец печатной платы с консольно припаянным терморезистором «точечного» исполнения, противоположный свободному торец печатной платы консольно закреплен в корпусе, на другой стороне которого герметично установлен электрический разъем, контакты которого проводами соединены с проводниками печатной платы, электрический разъем терморезистивного датчика кабелем соединен с измерительным устройством, содержащим схему с аналого-цифровыми преобразователями, микроконтроллером с программным управлением и выходом на регистратор в виде персонального компьютера, отличающееся тем, что

в качестве терморезистора применен тонкопленочный платиновый терморезистор на стеклянной подложке, выполненный в «точечном» исполнении с размерами по площади меандра его резистора не более 1 мм2 и размещенный на тонкой теплоизоляционной подложке шириной не более 1 мм и толщиной не более 200 мкм с малой тепловой инерционностью с показателем тепловой инерции не более 5 мс,

устройство выполнено с возможностью нагрева терморезистора и измерения его сопротивлений и температуры в установленные моменты времени с использованием последовательности импульсов тока для нагрева, измерения сопротивления и температуры,

причем период между подачей импульсов определяется временем, необходимым для увеличения разности температур перед и после подачи импульсов нагрева, период импульсных токов для нагрева и измерения сопротивления, и следовательно температуры терморезистора, не превышает 4 с, серия импульсных токов, подаваемых на терморезистор, состоит из начального и конечного коротких импульсов величиной не более 0,7 мА и длительностью не более 80 мс, сводящий к минимуму самонагрев терморезистора протекающим током, а также двух последовательных нарастающих импульсов тока с параметрами соответственно величиной 10…60 мА, длительностью 70…400 мс и величиной 25…100 мА и длительностью 50…200 мс, обеспечивающих нагрев терморезистора выше 50°С относительно температуры текучей среды,

между импульсами токов для их формирования использован временной промежуток не более 10 мс,

при этом устройство выполнено с возможностью измерения сопротивления при подаче каждого импульса в установившемся режиме на его конечном участке в течение не более 30% времени его временного интервала,

измерительное устройство выполнено с возможностью за счет измерения сопротивлений терморезистора при подаче импульсов нагрева измерения расхода термоанемометрическим методом, а при подаче импульсов до и после нагрева измерения расхода калориметрическим методом,

устройство содержит стабильные источники тока для подачи импульсов,

причем устройство выполнено с возможностью осуществления обработки результатов измерений с использованием аналого-цифровых преобразователей не менее 16 разрядов и микроконтроллера с программным управлением, предназначенным для управления режимами подачи токов и проведения измерений величин сопротивлений, их цифровой фильтрации и формирования цифровой последовательности для передачи результатов измерений с выхода измерительного устройства на вход персонального компьютера для дальнейшей обработки и визуализации результатов измерений.

3. Устройство измерения расхода текучей среды по п. 2, отличающееся тем, что на обратной стороне печатной платы вдоль свободного ее торца напротив консольно припаянного терморезистора - основного терморезистора «точечного» исполнения - припаян аналогичный дополнительный терморезистор, соединенный своими проводами с контактами электрического разъема терморезистивного датчика,

импульсный ток дополнительного терморезистора состоит из одного начального короткого импульса величиной не более 1 мА и длительностью не более 100 мс, совпадающего по времени с первым коротким импульсом, подаваемым на основной терморезистор перед подачей импульса нагрева.

4. Устройство измерения расхода текучей среды, по п. 2, отличающееся тем, что электрический разъем выполнен в герметичном газонепроницаемом исполнении и установлен на корпусе через герметизирующую прокладку.

5. Устройство измерения расхода текучей среды, по п. 2, отличающееся тем, что пространство корпуса с проводами между электрическим разъемом и печатной платой с терморезистором заполнено отвердевшим компаундом.

| RU 2004102301 A, 10.07.2005 | |||

| DE 10356443 A1, 07.07.2005 | |||

| EP 3012596 A1, 27.04.2016 | |||

| RU 2002130147 A, 10.05.2004 | |||

| RU 2001111131 A, 20.05.2003. |

Авторы

Даты

2021-12-14—Публикация

2020-10-26—Подача