Техническое решение относится к приборостроению, а именно к тонкопленочным терморезисторам и способам их изготовления. Такие тонкопленочные терморезисторы предназначены для дискретных измерителей уровня, и могут быть использованы для контроля уровня и массового расхода компонентов топлива при заправке, расходовании и хранении в химической, космической и других областях промышленности.

Прототипом заявленных технических решений является конструктив тонкопленочного титанового терморезистора на полиимидной подложке по фиг. 1, приведенный в патенте на изобретение заявителя RU 2295115 С2 от 10.03.2007, МПК G01F 23/00, G01F 1/68, под названием «Датчик контроля уровня жидкости» - [1]. В [1] (фиг. 1) представлен тонкопленочный титановый терморезистор на гибкой полиимидной подложке (далее по тексту терморезистор) прямоугольной формы, на которой в центре размещен пленочный резистор в форме меандра (далее по тексту меандр терморезистора), по краям длинной стороны прямоугольной подложки (на ее коротких сторонах) находятся контактные площадки, которые к меандру терморезистора подведены в виде клиньев, меандр терморезистора выполнен в «точечном исполнении». Из описания изобретения [1] известно, что тонкопленочный титановый терморезистор на полиимидной подложке выполнен прямоугольной формы с размерами: длина 9 мм, ширина не более 2,5 мм и толщиной 10…50 мкм, с толщиной титановой пленки не более 0,05 мм. Меандр терморезистора выполнен в «точечном исполнении», на площади не более (0,15…0,5) мм × (0,15…0,5) мм и толщиной титановой пленки не более 0,15 мкм.

Остальные (другие) параметры терморезистора [1] не раскрыты, и являлись «ноу-хау» заявителя, потому что в изобретении - прототипе заявлен не сам тонкопленочный терморезистор, а датчик контроля уровня жидкости в сборе.

Способ изготовления тонкопленочных титановых терморезисторов на гибкой полиимидной подложке по устройству - прототипу [1], как и других известных аналогичных устройств состоит в последовательном напылении на тонкую диэлектрическую подложку адгезивного слоя и резистивного слоя и контактного слоя, селективной фотолитографии и травления с образованием контактных площадок и пленочных резисторов.

Недостатком прототипа [1], а также способа его изготовления является то, что входящий его состав тонкопленочный терморезистор без раскрытия «ноу-хау» заявителя невозможно изготовить, в том числе и без указания и уточнения параметров материалов его компонентов, а также без указания конкретных размеров, диапазонов их изменения и технологических режимов.

Недостатки устройства и способа его изготовления по [1] ставят задачи повышения технологичности конструкции, примененного в датчике терморезистора на тонкой полиимидной подложке с медными контактными площадками, то есть оптимизации ее размеров и применяемых материалов, а также упрощения технологии изготовления устройства путем совершенствования технологии (способа) изготовления для повышения точности получения геометрических размеров.

Также известны тонкопленочные титановые терморезисторы на тонкой полиимидной подложке с медными контактными площадками по патентам на изобретение РФ заявителя (ОАО «Авангард»):

- RU 2456551 С1 от 20.07.2012, МПК G01F 23/24, под названием «Датчик контроля уровня жидкости» - [2], фигуры 2 и 3;

- RU 2579542 С2 от 10.04.2016, МПК G01F 23/24, под названием «Измеритель уровня жидкости» - [3], фигуры 5 и 6.

Недостатки аналогов [2] и [3], а именно примененных в устройствах тонкопленочных титановых терморезисторов на тонкой полиимидной подложке с медными контактными площадками (и способов их изготовления) аналогичны недостаткам прототипа [1], причем в этих аналогах особенностям самих терморезисторов отведено еще меньше информации, чем в прототипе.

Известен тонкопленочный термистор на тонкой полиамидной подложке по патенту Кореи: KR 20000055442 (А) от 05.09.2000, МПК Н01С 17/00, «Method for manufacturing thin film thermistor» (Способ изготовления тонкопленочного термистора) - [4].

Однако в известном патентном источнике [4] приведено описание полупроводникового термистора, а заявлены тонкопленочный титановый терморезистор на гибкой полиимидной подложке и способ его изготовления. В качестве тонкой теплоизоляционной подложки использован материал «полиамид», а в заявленных технических решениях «полиимид», которые являются совершенно разными материалами. То есть, в известном аналоге ограничительные и отличительные признаки не совпадают с заявленными в настоящей заявке и аналог [4] не может быть ей противопоставлен по критериям «новизны» и по «изобретательскому уровню».

Известны технологии по изготовлению тонкопленочных титановых терморезисторов на тонких теплоизоляционных подложках по книге «Микроэлектронная аппаратура на бескорпусных интегральных микросхемах» / И.В. Воженин, Г.А. Блинов, Л.А. Коледов и др. Под ред. И.В. Воженина. - М.: Радио и связь, 1985. - 264 с., ил. - [5].

Так на стр. 83 [5] известно: «Широкое распространение в промышленности получила структура Ti - Cu - Ni - Au. Здесь основную функциональную роль выполняют слой меди толщиной до 15 мкм, титан обеспечивает высокую адгезию слоя меди к ситалловой или поликоровой подложке…» для изготовления коммутационных элементов, однако использование этой структуры для тонкопленочных титановых терморезисторов на гибкой полиимидной подложке не приведено.

На стр. 156…181 [5] известны базовые технологические процессы получения гибких плат на полиимидной пленке, однако конкретизации применения известной полиимидной пленки для теплоизоляционной подложки тонкопленочных титановых терморезисторов и способы их изготовления не приведены.

На стр. 186…199 [5] известны основные показатели функциональных узлов на полиимидной пленке, при этом упоминаний применения полиимидной пленки для тонкопленочных титановых терморезисторов нет.

Недостатки прототипа [1], аналогов [2], [3], [4] и [5] ставят задачи повышения технологичности конструкции тонкопленочных титановых терморезисторов на гибких полиимидных пленках (по оптимизации ее размеров и применяемых напыляемых материалов и повышения точности получения их геометрических размеров), а также упрощения способа (технологии) изготовления устройств терморезисторов на гибких полиимидных пленках (известных по прототипу [1]).

Сущность заявленного устройства состоит в том, что тонкопленочный титановый терморезистор на гибкой полиимидной подложке прямоугольной формы, на которой в центре размещен пленочный резистор в форме меандра (далее по тексту меандр терморезистора), на коротких сторонах прямоугольной подложки находятся контактные площадки, которые к меандру терморезистора подведены в виде клиньев, меандр терморезистора выполнен в «точечном исполнении», при этом подложка выполнена из тонкого теплоизоляционного материала - полиимида толщиной 25…125 мкм, подложка прямоугольной формы имеет размеры длинной 4…6 мм и шириной 0,8…2,0 мм, меандр терморезистора занимает площадь от 0,1 мм × 0,1 мм до 0,3 мм × 0,3 мм, меандр терморезистора выполнен из резистивного слоя титана толщиной 0,1…0,2 мкм, контактные площадки терморезистора выполнены из слоя меди толщиной 1,5…3,0 мкм, а в качестве адгезионного подслоя между слоем титана и меди применен слой хрома толщиной 0,02…0,03 мкм и в качестве защитного слоя для меди применен слой хрома толщиной 0,02…0,05 мкм.

Сущность заявленного способа состоит в том, что способ изготовления тонкопленочных титановых терморезисторов на гибкой полиимидной подложке, состоящий в последовательном напылении на тонкую диэлектрическую подложку адгезивного слоя и резистивного слоя и контактного слоя, селективной фотолитографии и травления с образованием тонкопленочных терморезисторов, при этом в качестве адгезивного и резистивного слоя наносят титан толщиной 0,1…0,2 мкм, на который последовательно наносят адгезивный слой хрома толщиной 0,02…0,03 мкм, контактный слой меди толщиной 1,5…3,0 мкм, и защитный слой хрома толщиной 0,02…0,05 мкм, далее выполняют последовательно в четыре этапа селективную фотолитографию с травлениями с образованием тонкопленочных терморезисторов, а именно первый этап - удаления суммарного слоя, второй этап - формируют титановый пленочный резистор, третий этап - формируют медные контактные площадки и четвертый этап - вскрывают окна в защитном слое хрома для покрытия слоем припоя контактных площадок из меди, после чего разделяют подложку на отдельные терморезисторы, у каждого из которых их контактные площадки покрывают слоем припоя, припаивают на индивидуальную печатную плату сенсора по технологии «флип-чип» и осуществляют электротренировку каждого терморезистора.

Технический результат устройства и способа для его реализации является повышение технологичности и снижение затрат при изготовлении (качественных) тонкопленочных титановых терморезисторов «точечного исполнения» на гибких полиимидных пленках, в которых повышена точность их геометрических размеров.

Кроме того, из патентной литературы известны следующие аналоги:

- SU 1290941 А1 от 10.10.1999, МПК Н01С 17/00, «Способ изготовления тонкопленочного резистора» - [6];

- SU 1358653 А1 от 27.05.2012, МПК Н01С 17/00, Н01С 3/00, «Способ изготовления пленочных резисторов» - [7];

- SU 1636699 А1 от 23.03.1991, МПК G01K 7/16, «Термометр сопротивления для измерения температуры жидкой среды и способ его изготовления» - [8];

- RU 200010695 А от 27.02.2002, МПК Н01С 17/00, «Способ изготовления тонкопленочных резисторов» - [9];

- RU 2001104697 А от 10.02.2003, МПК Н01С 17/00, «Способ изготовления тонкопленочных резисторов» - [10];

- RU 2046419 С1 от 20.10.1995, МПК Н01С 17/06, «Способ изготовления пленочных резисторов» - [11];

- RU 2109360 С1 от 20.04.1998, МПК Н01С 17/06, «Способ изготовления пленочных резисторов» - [12];

- RU 2125717 С1 от 27.01.1999, МПК G01K7/16, «Тонкопленочный термометр сопротивления» - [13];

- RU 2158419 С1 от 27.10.2000, МПК G01K 7/18, «Датчик температуры» - [14];

- RU 2183876 С2 от 20.06.2002, МПК Н01С 17/06, H05K 1/14, «Способ изготовления пленочных резисторов» - [15];

- RU 2207644 С2 от 27.06.2003, МПК Н01С 17/00, под названием «Способ изготовления тонкопленочных резисторов» - [16];

- RU 2213383 С2 от 27.09.2003, МПК Н01С 17/00, «Способ изготовления тонкопленочных резисторов» - [17];

- RU 2222790 С2 от 27.01.2004, МПК G01K 7/18, «Датчик температуры» - [18];

- RU 2231150 С1 от 20.12.2002, МПК Н01С 7/00, Н01С 17/00, «Тонкопленочный резистор и способ его изготовления» - [19];

- RU 2270490 С1 от 20.02.2006, МПК Н01С 17/00, «Способ изготовления тонкопленочных резисторов» - [20];

- Патент на изобретение РФ: RU 2583952 С1 от 10.05.2016, МПК Н01С 17/00, «Способ изготовления тонкопленочного резистора» - [21];

- Патент на изобретение РФ: RU 2658310 С1 от 20.06.2018, МПК Н01С 7/00, «Способ изготовления резистивных пленок методом магнетронного распыления» - [22].

Тонкопленочные пленочные терморезисторы и способы их изготовления по вышеприведенным аналогам [6], [7], [8], [9], [10], [11], [12], [13], [14], [15], [16], [17], [18], [19], [20], [21] и [22] содержат отдельные общеизвестные элементы и операции по их изготовлению. Однако общей совокупностью заявленных технических решений ни один из вышеприведенных аналогов не обладает и не позволяет достигнуть заявленный технический результат по повышению технологичности и снижению затрат при изготовлении тонкопленочных титановых терморезисторов «точечного исполнения» на гибких полиимидных пленках, известных по прототипу [1].

Сущность заявленных устройства и способа его изготовления поясняется графическими материалами:

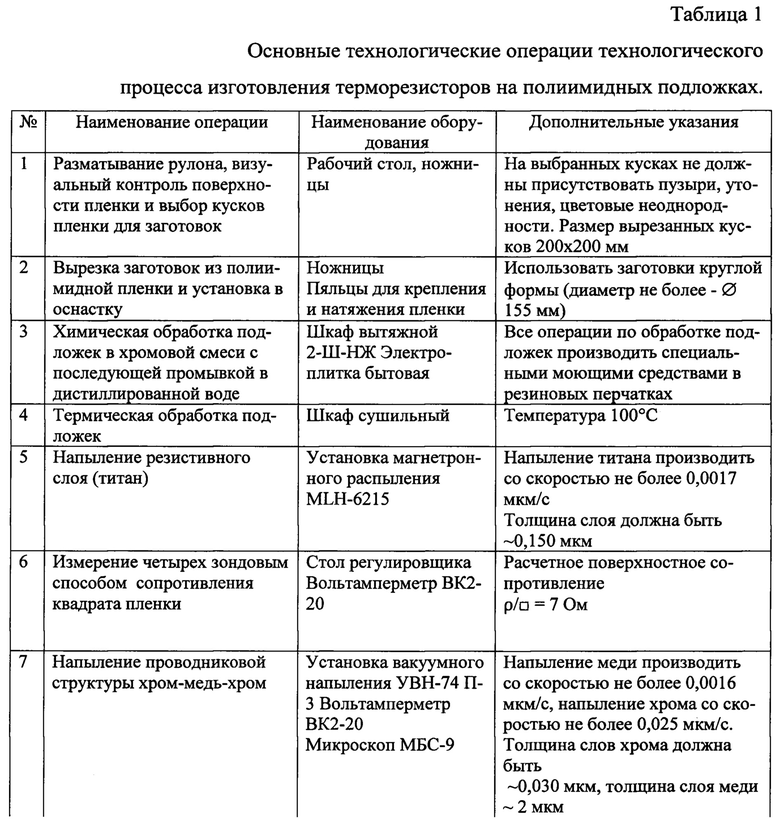

На фигуре 1 представлен увеличенный вид сбоку терморезистора в разрезе - структуры терморезистора по продольному сечению.

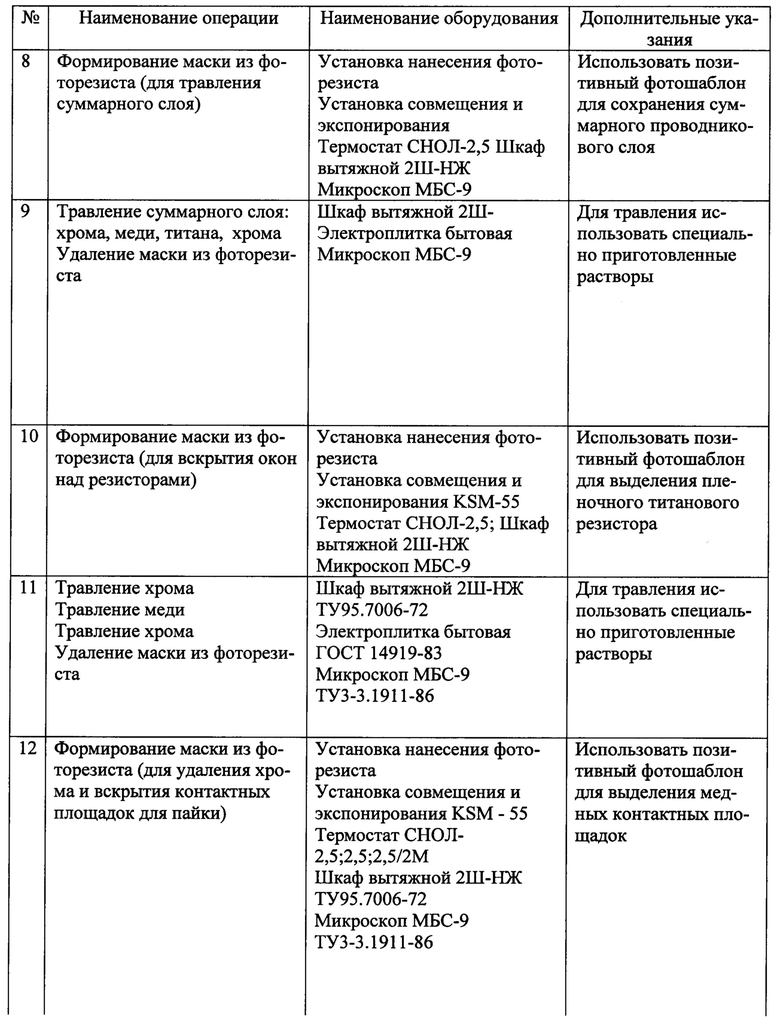

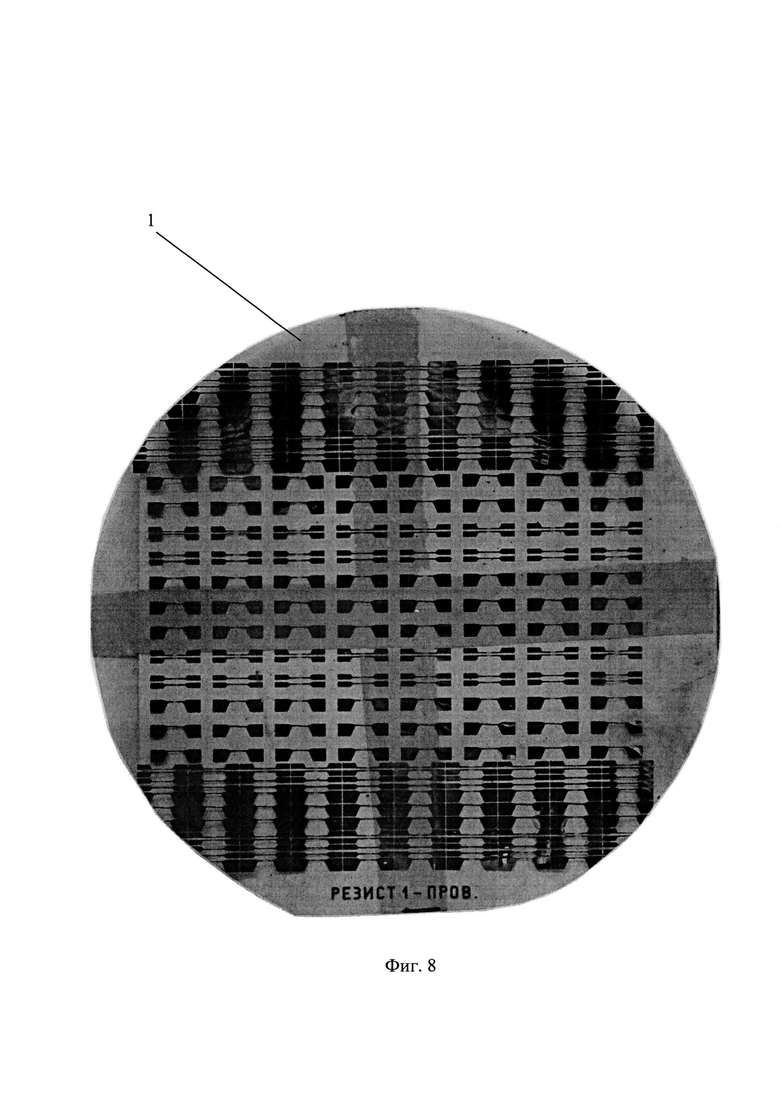

На фигуре 2 - вид сверху тонкопленочного платинового терморезистора на гибкой полиимидной подложке, где 1 - гибкая полиимидная подложка; 2 - терморезистивный слой титана; 3 - адгезионный подслой хрома; 4 - контактный слой из меди; 5 - защитный слой хрома; 6 - защитный слой из лака; 7 - меандр терморезистора из терморезистивного слоя титана.

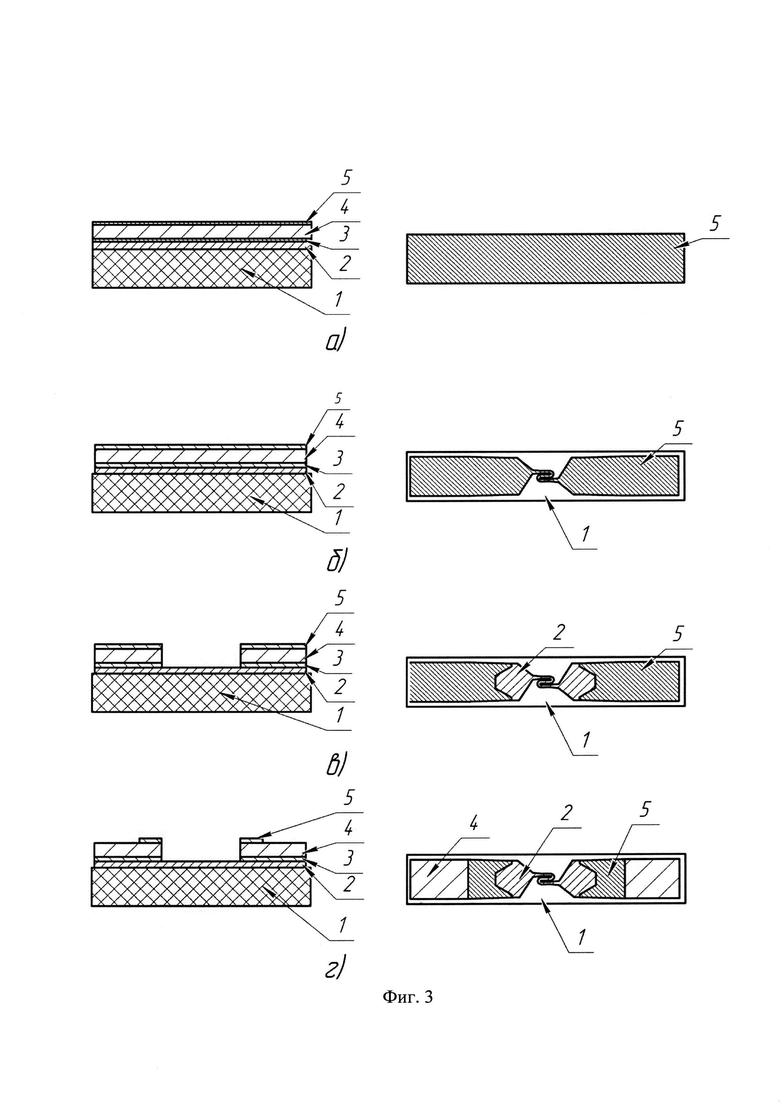

На фигуре 3 представлены этапы изготовления титановых терморезисторов на гибкой полиимидной подложке: слева - структуры слоев, справа - получаемый рисунок после травления:

- фиг. 3а) на подложку последовательно напылены слои: резистивный слой титана - 2; адгезионный подслой хрома - 3; контактный слой меди - 4; защитный слой хрома - 5;

- фиг. 3б) после удаления напыленных слоев с использованием фотошаблона №1, на подложке остается топология суммарного слоя из которой формируется терморезистор;

- фиг. 3в) после вскрытия окна - удаления с поверхности резистивного слоя слоев хрома и меди, с использованием фотошаблона №2, в центре подложки сформирован пленочный резистор;

- фиг. 3г) после вскрытия окон - удаления хрома с поверхности меди, с использованием фотошаблона №3, на краях платы сформированы медные контактные площадки для облуживания и пайки терморезистора к печатной плате.

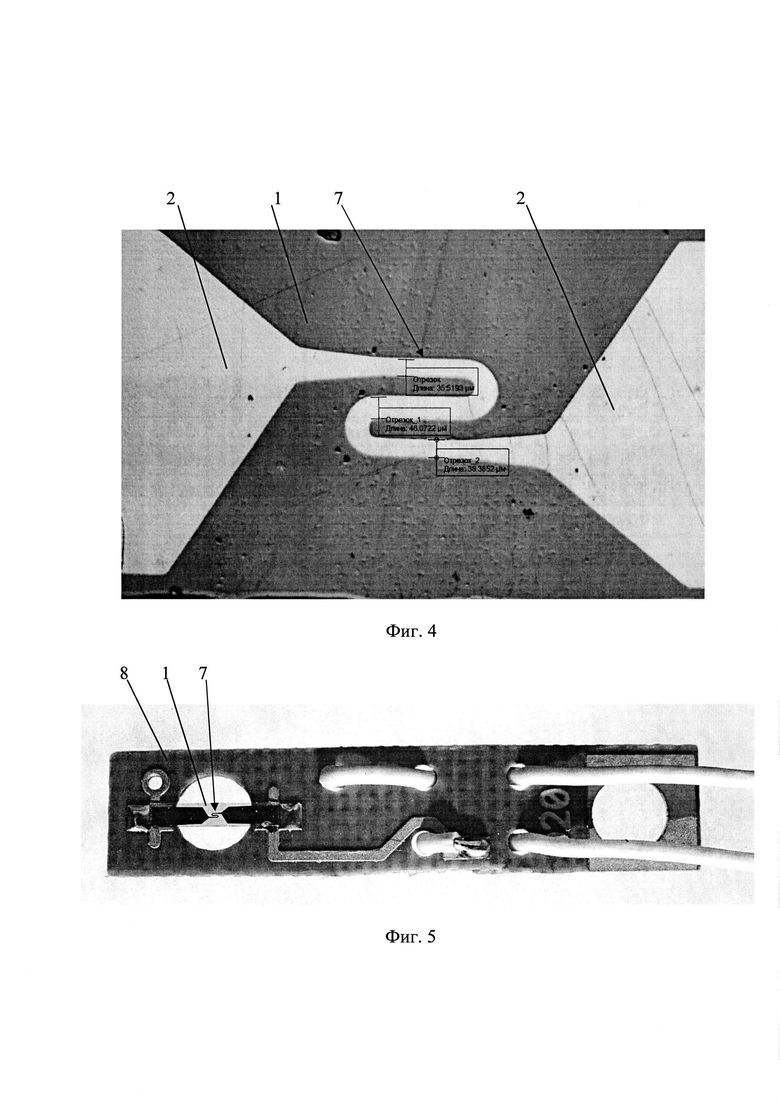

На фигуре 4 приведен увеличенный вид меандра тонкопленочного титанового терморезистора с его размерами.

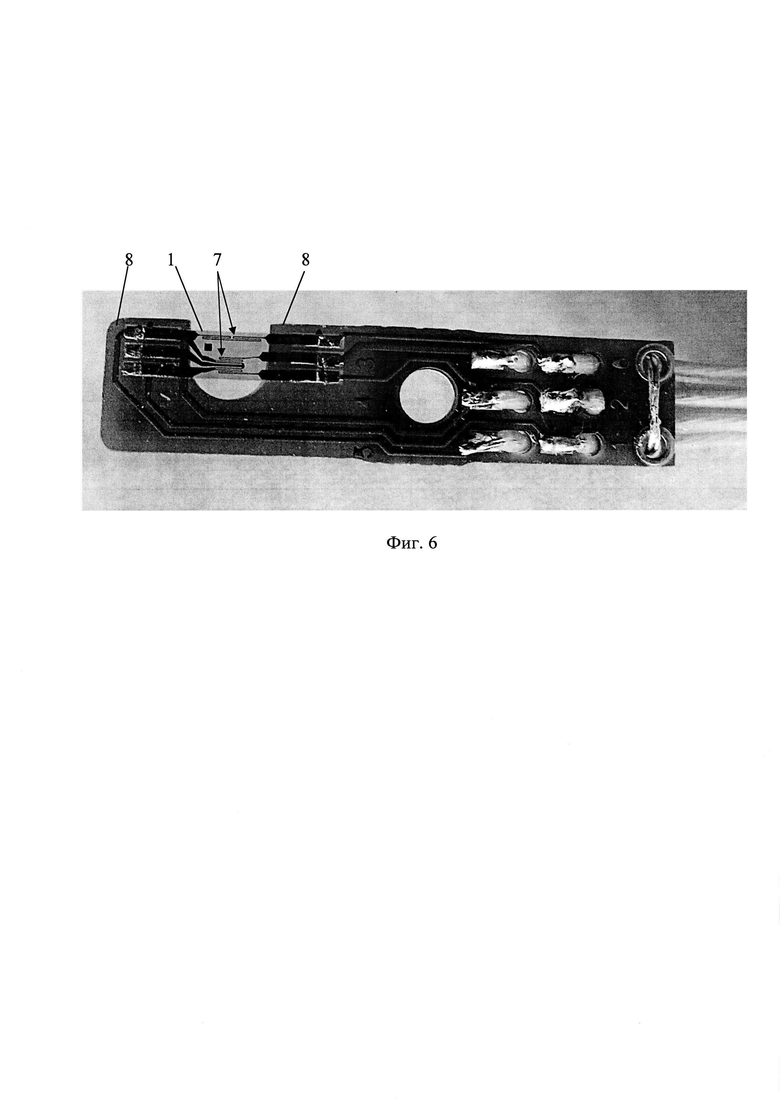

На фигуре 5 - вид сверху заявленного тонкопленочного платинового терморезистора на гибкой полиимидной подложке.

На фигуре 6 - сенсор (для датчика) с припаянными на плату тонкопленочным титановым терморезистором с тремя резисторами «точечного исполнения», расположенными на одной на гибкой полиимидной подложке с контактными площадками, находящимися с противоположных сторон длинной стороны подложки (на коротких ее сторонах).

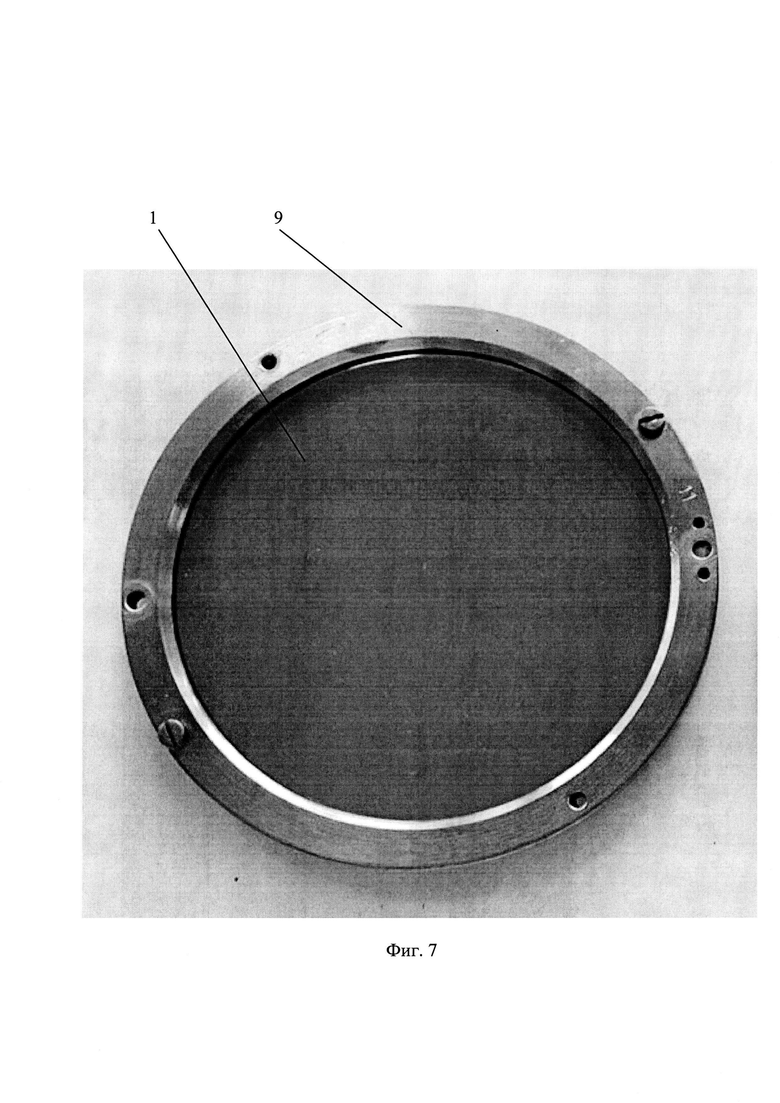

На фигуре 7 - пленка полиимида до напыления слоев на технологической оснастке (пяльцах).

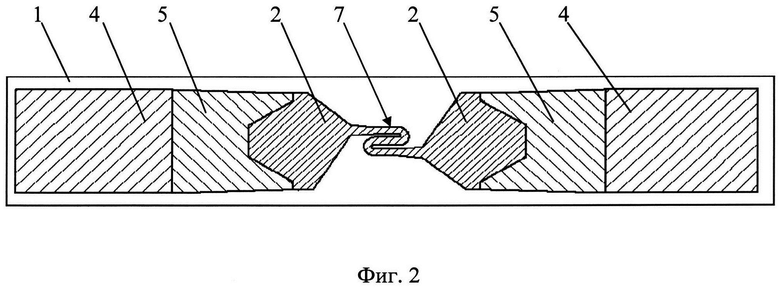

На фигуре 8 - исходная пленка полиимида (большого размера) с напыленными терморезисторами до разрезания на отдельные устройства.

Устройство - заявленный терморезистор состоит из последовательно нанесенных на тонкую гибкую полиимидную подложку (1) слоев из терморезистивного слоя титана (2), адгезионного подслоя хрома (3), контактного слоя меди (4), защитного слоя хрома (5) и защитного слоя из лака (6), которым покрыт меандр (7), образованный из слоев из терморезистивного слоя титана (2). Тонкопленочный титановый терморезистор на гибкой полиимидной подложке (далее по тексту терморезистор) выполнен на подложке (1) прямоугольной формы, на которой в центре размещен пленочный резистор в форме меандра (7) (далее по тексту меандр терморезистора) из терморезистивного слоя титана (2). По краям длинной стороны прямоугольной подложки (1) (на ее коротких сторонах) находятся контактные площадки, которые к меандру терморезистора подведены в виде клиньев. Меандр (7) терморезистора выполнен в «точечном исполнении». Подложка (1) прямоугольной формы имеет размеры длинной 4…6 мм и шириной 0,8…2,0 мм и выполнена из полиимида толщиной 25…125 мкм. Меандр (7) терморезистора занимает площадь (0,1 мм × 0,1 мм)...(0,3 мм × 0,3 мм) и выполнен из резистивного слоя титана (2) толщиной 0,1…0,2 мкм. Контактные площадки терморезистора выполнены из слоя меди (4) толщиной 1,5…3,0 мкм. В качестве адгезионного подслоя между слоем титана (2) и меди (4) применен слой хрома (3) толщиной 0,02-0,03 мкм. В качестве защитного слоя для меди (4) применен слой хрома (5) толщиной 0,02-0,05 мкм.

Способ изготовления тонкопленочных титановых терморезисторов на гибкой полиимидной подложке состоит в последовательном напылении на тонкую диэлектрическую подложку (1) терморезистивного слоя титана (2), адгезионного подслоя хрома (3), контактного слоя меди (4), защитного слоя хрома (5). В качестве адгезивного и резистивного слоя используют (наносят) титан (2) толщиной 0,1…0,2 мкм, на который последовательно наносят адгезивный слой хрома (3) толщиной 0,02-0,03 мкм, контактный слой меди (4) толщиной 1,5…3,0 мкм, и защитный слой хрома (5) толщиной 0,02-0,05 мкм. Далее выполняют последовательно в четыре этапа (№1, №2, №3 и №4) селективную фотолитографию с травлениями с образованием тонкопленочных терморезисторов в виде меандра (7), образованного из терморезистивного слоя титана (2). Этапы селективной фотолитографии следующие:

- первый этап - удаления суммарного слоя;

- второй этап - формируют титановый пленочный резистор,

- третий этап - формируют медные контактные площадки;

- четвертый этап - вскрывают окна в защитном слое хрома для покрытия слоем припоя контактных площадок из меди.

После чего покрывают в каждом терморезисторе меандр (7) с подведенными к нему клиньев слоями из терморезистивного слоя (2) покрывают защитным слоем из лака (6). Далее разделяют подложку (1) на отдельные терморезисторы, у каждого из которых их контактные площадки из меди (4) покрывают слоем припоя. Покрытие слоем припоя контактных площадок из меди (4) каждого терморезистора могут производить на одной (большой) подложке перед ее разделением (разрезанием) на отдельные терморезисторы, что дополнительно повышает технологичность производства и снижение его стоимости.

После разделения на отдельные терморезисторы, последние (их) припаивают на индивидуальную печатную плату (8) сенсора по технологии «флип-чип» и осуществляют электротренировку каждого терморезистора.

Конкретное исполнение заявленного устройства и способа для его осуществления, которые реализованы и испытаны заявителем, приведено ниже.

Первоначально исходную (большого размера) тонкую полиимидную пленку (1) устанавливают с натягом на технологическую оснастку (9), выполненную например, в виде круглых пяльцев, с рабочей поверхностью диаметром 100 мм. Далее технологическую оснастку (9) размещают в установке напыления на расстоянии 35 мм от его распыляющей головки магнетрона. После чего, при температуре нагрева 150°C полиимидной пленки на нее магнетроном производят последовательное напыление следующих слоев:

- титана со скоростью 1,7⋅10-3 мкм/с;

- хрома со скоростью 2,5⋅10-2 мкм/с;

- меди со скоростью 1,6⋅10-2 мкм/с;

- хрома со скоростью 2,5⋅10-2 мкм/с.

Каждый из полученных терморезисторов состоит из подложки, выполненной из тонкого теплоизоляционного материала - полиимида толщиной 25 мкм, прямоугольная форма подложки из полиимида (1) (после разрезания на отдельные терморезисторы) имеет размеры длинной 5,0 мм и шириной 1,0 мм, меандр (7) терморезистора занимает площадь 0,2 мм × 0,2 мм и выполнен из резистивного слоя титана (2) толщиной 0,15 мкм, контактные площадки терморезистора выполнены из слоя меди толщиной 2,0 мкм. В качестве адгезионного подслоя между слоем титана (3) и меди (4) применен слой хрома толщиной 0,025 мкм. В качестве защитного слоя для меди (4) применен слой хрома (6) толщиной 0,03 мкм.

Способ изготовления тонкопленочных титановых терморезисторов на гибкой полиимидной подложке состоит в последовательном напылении на тонкую гибкую полиимидную подложку (1) слоев из терморезистивного слоя титана (2), адгезионного подслоя хрома (3), контактного слоя меди (4), защитного слоя хрома (5) и защитного слоя из лака (6), которым покрыт меандр (7), образованный из слоев из терморезистивного слоя титана (2). В качестве адгезивного и резистивного слоя используют (наносят) титан толщиной 0,15 мкм, на который последовательно наносят адгезивный слой хрома толщиной 0,025 мкм, контактный слой меди толщиной 2,0 мкм, и защитный слой хрома толщиной 0,03 мкм. Далее выполняют последовательно приведенную выше в четыре этапа селективную фотолитографию с травлениями с образованием тонкопленочных терморезисторов. После чего разделяют подложку на отдельные терморезисторы, у каждого из которых их контактные площадки покрывают слоем припоя, припаивают на индивидуальную печатную плату сенсора по технологии «флип-чип» и осуществляют электротренировку каждого терморезистора.

По заявленным техническим решениям могут быть изготовлены устройства (терморезисторы) с несколькими пленочными резисторами. Например, приведенные на фигуре 6 устройство терморезистора с совмещенными резисторами «точечного исполнения», расположенными на одной подложке из полиимида.

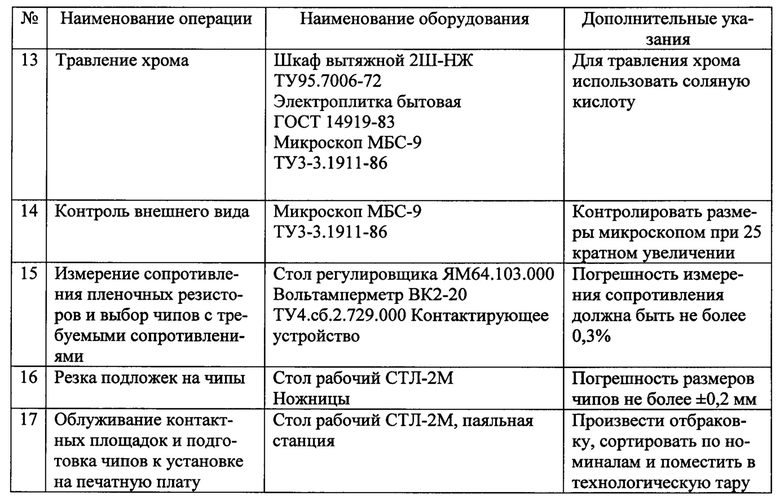

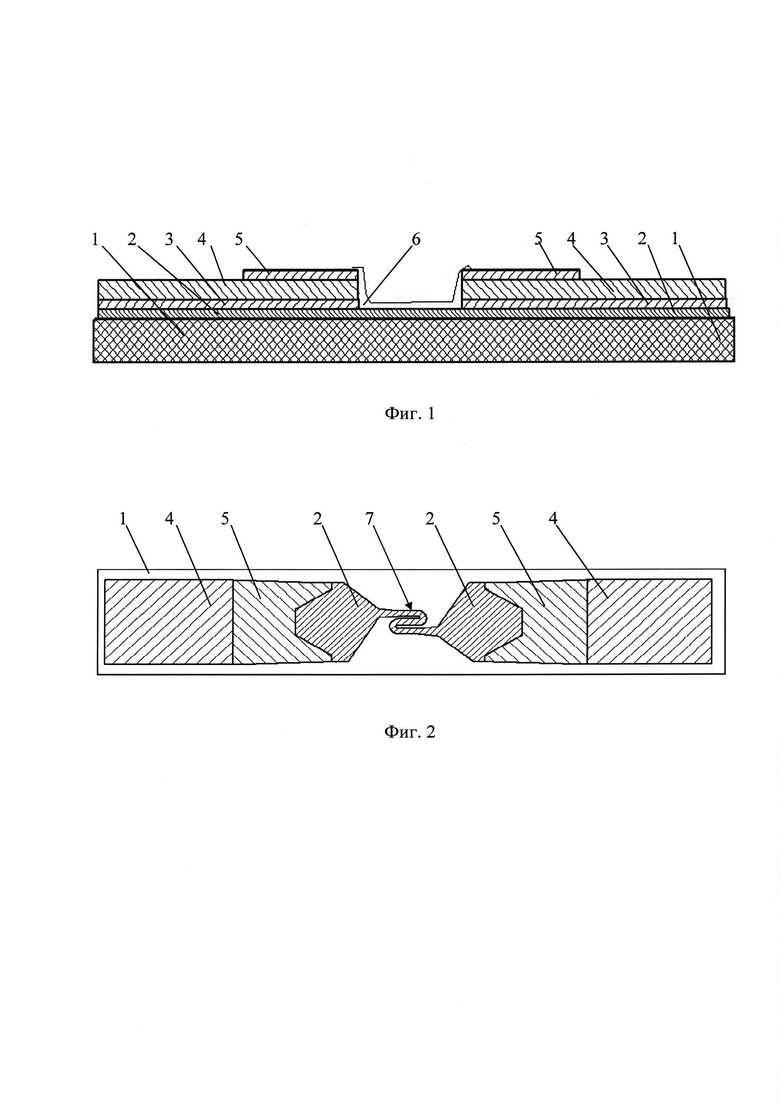

На основании опыта работ выполненных заявителем (ОАО «Авангард») по напылению на тонкие полиимидные подложки пленочных структур разработаны технологические процессы изготовления терморезисторов на полиимидных подложках с титановыми пленочными резисторами. Основные технологические операции технологического процесса изготовления терморезисторов на полиимдных подложках с титановыми пленочными резисторами представлены на схеме в таблице 1.

В результате отработки технологических процессов успешно решены проблемы изготовления пленочных сопротивлений на тонких гибких подложках с требуемой адгезией, равномерностью пленочных слоев на поверхности полиимидных подложек толщиной 25 и 50 мкм, и получены требуемые номиналы сопротивлений с точностью ±10%.

Были изготовлены экспериментальные образцы наносенсоров контроля уровня и измерения расхода термоанемометрическим и калориметрическим методами. Образцы предназначены для исследования функциональных характеристик.

Наносенсоры контроля уровня криогенных сред изготовлены в двух модификациях: терморезисторы изготовлены с использованием одних и тех же фотошаблонов, но на подложках разной толщины 50 и 25 мкм. Изменение толщины подложки позволяет оценить влияние толщины на их тепловые характеристики и сравнить динамические свойства наносенсоров.

Литература

1. RU 2295115 С2 от 10.03.2007, МПК G01F 23/00, G01F 1/68, под названием «Датчик контроля уровня жидкости» - прототип.

2. RU 2456551 С1 от 20.07.2012, МПК G01F 23/24, под названием «Датчик контроля уровня жидкости».

3. RU 2579542 С2 от 10.04.2016, МПК G01F 23/24, под названием «Измеритель уровня жидкости».

4. KR 20000055442 (А) от 05.09.2000, МПК Н01С 17/00, «Method for manufacturing thin film thermistor» (Способ изготовления тонкопленочного термистора).

5. Книга: Микроэлектронная аппаратура на бескорпустных микросхемах / И.Н. Воженин, Г.А. Блинов, Л.А. Коледов, и др., под ред. И.Н. Воженина. М.: Радио и связь, 1985. - 264 с. ил.

6. SU 1290941 A1 от 10.10.1999, МПК Н01С 17/00, «Способ изготовления тонкопленочного резистора».

7. SU 1358653 А1 от 27.05.2012, МПК Н01С 17/00, Н01С 3/00, «Способ изготовления пленочных резисторов».

8. SU 1636699 А1 от 23.03.1991, МПК G01K 7/16, «Термометр сопротивления для измерения температуры жидкой среды и способ его изготовления».

9. RU 200010695 А от 27.02.2002, МПК Н01С 17/00, «Способ изготовления тонкопленочных резисторов».

10. RU 2001104697 А от 10.02.2003, МПК Н01С 17/00, «Способ изготовления тонкопленочных резисторов».

11. RU 2046419 С1 от 20.10.1995, МПК Н01С 17/06, «Способ изготовления пленочных резисторов».

12. RU 2109360 С1 от 20.04.1998, МПК Н01С 17/06, «Способ изготовления пленочных резисторов».

13. RU 2125717 С1 от 27.01.1999, МПК G01K 7/16, «Тонкопленочный термометр сопротивления».

14. RU 2158419 С1 от 27.10.2000, МПК G01K 7/18, «Датчик температуры».

15. RU 2183876 С2 от 20.06.2002, МПК Н01С 17/06, H05K 1/14, «Способ изготовления пленочных резисторов».

16. RU 2207644 С2 от 27.06.2003, МПК Н01С 17/00, под названием «Способ изготовления тонкопленочных резисторов».

17. RU 2213383 С2 от 27.09.2003, МПК Н01С 17/00, «Способ изготовления тонкопленочных резисторов».

18. RU 2222790 С2 от 27.01.2004, МПК G01K 7/18, «Датчик температуры».

19. RU 2231150 С1 от 20.12.2002, МПК Н01С 7/00, Н01С 17/00, «Тонкопленочный резистор и способ его изготовления».

20. RU 2270490 С1 от 20.02.2006, МПК Н01С 17/00, «Способ изготовления тонкопленочных резисторов».

21. Патент на изобретение РФ: RU 2583952 С1 от 10.05.2016, МПК Н01С 17/00, «Способ изготовления тонкопленочного резистора».

22. Патент на изобретение РФ: RU 2658310 С1 от 20.06.2018, МПК Н01С 7/00, «Способ изготовления резистивных пленок методом магнетронного распыления».

| название | год | авторы | номер документа |

|---|---|---|---|

| Тонкопленочный платиновый терморезистор на стеклянной подложке и способ его изготовления | 2020 |

|

RU2736630C1 |

| Способ изготовления тонкопленочных платиновых терморезисторов на диэлектрической подложке и устройство терморезистора (варианты) | 2022 |

|

RU2791082C1 |

| ДАТЧИК ТЕМПЕРАТУРЫ | 1993 |

|

RU2065143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНО- И МИКРОРАЗМЕРНОЙ СИСТЕМЫ ДАТЧИКА ФИЗИЧЕСКИХ ВЕЛИЧИН С ЗАДАННЫМ ПОЛОЖИТЕЛЬНЫМ ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ СОПРОТИВЛЕНИЯ РЕЗИСТИВНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2554083C1 |

| ДАТЧИК ТЕМПЕРАТУРЫ | 1999 |

|

RU2158419C1 |

| ДАТЧИК ТЕМПЕРАТУРЫ | 2002 |

|

RU2222790C2 |

| ТЕРМОМЕТР СОПРОТИВЛЕНИЯ | 2012 |

|

RU2513654C2 |

| Способ измерения расхода текучей среды и устройство для его осуществления | 2020 |

|

RU2761932C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ТЕРМОРЕЗИСТОРА | 1996 |

|

RU2133514C1 |

| ДАТЧИК КОНТРОЛЯ УРОВНЯ ЖИДКОСТИ | 2011 |

|

RU2456551C1 |

Изобретение относится к приборостроению - изготовлению тонкопленочных терморезисторов, предназначенных для дискретного контроля уровня и измерения массового расхода компонентов топлива. Тонкопленочный титановый терморезистор на гибкой полиамидной подложке прямоугольной формы, в центре которой размещен пленочный резистор в форме меандра, на краях короткой стороны расположены контактные площадки в виде клиньев. Терморезистор содержит последовательно нанесенные на тонкую гибкую полиамидную подложку (1) слоев из терм резистивного слоя титана (2), адгезионного подслоя хрома (3), контактного слоя меди (4), защитного слоя хрома (5) и защитного слоя из лака, которым покрыт меандр (7), образованный из терморезистивного слоя титана (2). Способ изготовления тонкопленочных титановых терморезисторов на гибкой полиамидной подложке включает последовательное напыление на тонкую диэлектрическую подложку (1) указанных выше слоев (2)…(5). Далее выполняют последовательно в четыре этапа селективную фотолитографию с травлениями с образованием тонкопленочных терморезисторов в виде меандра (7). Далее разделяют подложку (1) на отдельные терморезисторы, у каждого из которых их контактные площадки из меди (4) покрывают слоем припоя, припаивают на индивидуальную печатную плату сенсора по технологии «Флип-чип» и осуществляют электротренировку каждого терморезистора. Техническим результатом является повышение технологичности и снижение затрат при изготовлении терморезисторов «точечного исполнения». 2 н.п. ф-лы, 1 табл., 6 ил.

1. Тонкопленочный титановый терморезистор на гибкой полиимидной подложке прямоугольной формы, на которой в центре размещен пленочный резистор в форме меандра, на коротких сторонах прямоугольной подложки находятся контактные площадки, которые к меандру терморезистора подведены в виде клиньев, меандр терморезистора выполнен в «точечном исполнении», отличающийся тем, что подложка выполнена из тонкого теплоизоляционного материала - полиимида толщиной 25…125 мкм, подложка прямоугольной формы имеет размеры длиной 4…6 мм и шириной 0,8…2,0 мм, меандр терморезистора занимает площадь от 0,1 мм×0,1 мм до 0,3 мм×0,3 мм, меандр терморезистора выполнен из резистивного слоя титана толщиной 0,1…0,2 мкм, контактные площадки терморезистора выполнены из слоя меди толщиной 1,5…3,0 мкм, а в качестве адгезионного подслоя между слоем титана и меди применен слой хрома толщиной 0,02…0,03 мкм и в качестве защитного слоя для меди применен слой хрома толщиной 0,02…0,05 мкм.

2. Способ изготовления тонкопленочных титановых терморезисторов на гибкой полиимидной подложке, состоящий в последовательном напылении на тонкую диэлектрическую подложку адгезивного слоя и резистивного слоя и контактного слоя, селективной фотолитографии и травления с образованием тонкопленочных терморезисторов, отличающийся тем, что в качестве адгезивного и резистивного слоя наносят титан толщиной 0,1…0,2 мкм, на который последовательно наносят адгезивный слой хрома толщиной 0,02…0,03 мкм, контактный слой меди толщиной 1,5…3,0 мкм, и защитный слой хрома толщиной 0,02…0,05 мкм, далее выполняют последовательно в четыре этапа селективную фотолитографию с травлениями с образованием тонкопленочных терморезисторов, а именно первый этап - удаления суммарного слоя, второй этап - формируют титановый пленочный резистор, третий этап - формируют медные контактные площадки и четвертый этап - вскрывают окна в защитном слое хрома для покрытия слоем припоя контактных площадок из меди, после чего разделяют подложку на отдельные терморезисторы, у каждого из которых их контактные площадки покрывают слоем припоя, припаивают на индивидуальную печатную плату сенсора по технологии «флип-чип» и осуществляют электротренировку каждого терморезистора.

| ДАТЧИК КОНТРОЛЯ УРОВНЯ ЖИДКОСТИ | 2004 |

|

RU2295115C2 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ОПТИЧЕСКОГО ДАТЧИКА | 2014 |

|

RU2576353C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОНТАКТНЫХ ПЛОЩАДОК К YBACUO ПЛЕНКАМ | 2013 |

|

RU2538932C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2000 |

|

RU2207644C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2002 |

|

RU2213383C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕНЗОРЕЗИСТОРОВ ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ ПОВЕРХНОСТИ | 2008 |

|

RU2389973C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2004 |

|

RU2270490C1 |

| US 4320655 A, 23.03.1982 | |||

| US 4929923 A, 29.05.1990 | |||

| US 5197804 A, 30.03.1993. | |||

Авторы

Даты

2020-11-12—Публикация

2020-02-10—Подача