Область техники

[0001] Изобретение относится к уплотнительному устройству для осевой турбомашины. Конкретнее, изобретение относится к композитной стенке компрессора осевой турбомашины с уплотнительным устройством, оснащенным слоем истираемого материала и кольцевой лентой, расположенной между истираемым слоем и стенкой. Изобретение также относится к осевой турбомашине.

[0002] Следует отметить, что выражение "истираемый" широко используется для обозначения рыхлого материала, способного обеспечивать некоторое уплотнение с подвижной поверхностью относительно этого материала. Этот материал может иметь различные составы, структуры и формы. Например, стенка, возможно внешняя, компрессора осевой турбомашины, оснащенная слоем такого материала, обеспечивает выполненное с возможностью вращения уплотнение по краям роторных лопаток указанного компрессора. Это сохраняет целостность всего узла, несмотря на деформации, даже легкие, присущие турбинному двигателю, включая растягивающую деформацию лопаток вследствие центробежных сил. Эффективность и рабочие характеристики двигателя увеличиваются посредством минимизации зазора между подвижными лопатками и кожухом для потока текучей среды.

Уровень техники

[0003] Для увеличения эффективности турбомашины, компрессоры, вентиляторы и турбины содержат уплотнения. Уплотнения, изготовленные из истираемого материала, расположены на поверхностях статора и взаимодействуют с ротором. В частности, истираемые уплотнения расположены на внутренней поверхности кожуха компрессора низкого давления и обеспечивают уплотнение роторных лопаток компрессора.

[0004] Известно, что для снижения веса кожуха компрессора указанный кожух изготавливают из композиционного материала с органической матрицей и углеродными волокнами. Тем не менее, адгезия между истираемым материалом и композиционным материалом кожуха является низкой вследствие дифференциального расширения. Для противодействия такому действию между кожухом и истираемым слоем размещают металлическую ленту. Лента присоединена к кожуху, а ее поверхность перфорирована для улучшения сцепления связующего материала с лентой.

[0005] В опубликованном патентном документе EP 2 418 387 A1 описывается композитный кожух компрессора осевой турбомашины. Кожух содержит слой истираемого материала с металлической лентой или фольгой, расположенной между истираемым слоем и композитным кожухом с органической матрицей. Для улучшения сцепления композитного кожуха лента содержит перфорированную поверхность.

[0006] Тем не менее, такая перфорация ослабляет истираемый материал, контактирующий с роторными лопатками компрессора. В ходе работы вследствие многократных контактов между роторными лопатками и истираемым материалом такой истираемый материал демонстрирует преждевременное старение и возможность потери сцепления. Таким образом, истираемое уплотнение больше не выполняет свои функции.

Краткое описание изобретения

Техническая проблема

[0007] Целью изобретения является решение по меньшей мере одной из технических проблем, существующих в области техники, и возможность сохранить по меньшей мере одно из указанных преимуществ. Также целью изобретения является увеличение долговечности уплотнительного устройства осевой турбомашины посредством кольцевой ленты, на которой предусмотрен слой истираемого материала. Также целью изобретения является снижение стоимости производства уплотнительного устройства осевой турбомашины, при этом указанное устройство содержит кольцевой ленту, на которой размещен истираемый слой.

Техническое решение

[0008] Следует понимать, что изобретение обеспечивает кольцевую ленту турбомашины, содержащую кольцевой слой истираемого материала, и поверхность, покрытая слоем истираемого материала, демонстрирует гладкую кольцевую зону и перфорированную кольцевую зону, на которой распределены перфорированные отверстия.

[0009] Изобретение относится к уплотнительному устройству осевой турбомашины, содержащему кольцевую ленту с наружной поверхностью и внутренней поверхностью; причем кольцевой слой истираемого материала на одной из наружной или внутренней поверхностях ленты, предназначенный для обеспечения уплотнения с вращающимся компонентом турбомашины, например круговым рядом лопаток, относительно ленты, причем поверхность ленты, покрытая истираемым слоем, содержит по меньшей мере одну кольцевую зону, которая перфорирована серией перфорационных отверстий, расположенных на указанной зоне, отличающейся тем, что поверхность ленты, покрытая истираемым слоем, дополнительно содержит гладкую кольцевую зону.

[0010] Согласно предпочтительному варианту осуществления изобретения кольцевая лента представляет собой металлическую ленту, например металлическую фольгу, при этом поверхностью ленты, покрытой истираемым слоем, предпочтительно является внутренняя поверхность ленты, причем истираемый слой опционально заполняет перфорационные отверстия в перфорированной зоне.

[0011] Согласно предпочтительному варианту осуществления изобретения гладкая зона разделена по оси перфорированной зоной, причем гладкая зона проходит по меньшей мере по 20%, предпочтительно по большей части, более предпочтительно по меньшей мере по 80% поверхности ленты, которая покрыта истираемым слоем.

[0012] Согласно предпочтительному варианту осуществления изобретения перфорационные отверстия в перфорированной зоне расположены на стандартном захватном устройстве, причем длина гладкой зоны по оси в 5 раз больше, предпочтительно в 20 раз больше среднего расстояния между перфорационными отверстиями.

[0013] Согласно предпочтительному варианту осуществления изобретения кольцевая лента обладает постоянной толщиной 0,05 мм и 2 мм; предпочтительно между 0,10 мм и 0,60 мм; более предпочтительно между 0,15 мм и 0,20 мм, при этом зоны могут образовывать кольцевые полосы.

[0014] Согласно предпочтительному варианту осуществления изобретения перфорированная зона содержит по меньшей мере 5 отверстий на см2, имеющих диаметр меньше или равный 2,00 мм, предпочтительно по меньшей мере 30 перфорационных отверстий на см2, имеющих диаметр менее чем или равный 0,15 мм, более предпочтительно по меньшей мере 100 перфорационных отверстий на см2, имеющих диаметр менее чем или равный 0,09 мм.

[0015] Согласно предпочтительному варианту осуществления изобретения перфорированная зона и серия перфорационных отверстий являются соответственно первой кольцевой перфорированной зоной и первой серией перфорационных отверстий, причем поверхность ленты, покрытая истираемым слоем дополнительно содержит вторую перфорированную кольцевую зону со второй серией перфорационных отверстий, распределенных по второй зоне, причем гладкая зона расположена по оси между первой зоной и второй зоной, причем лента предпочтительно содержит отклонение гладких зон и перфорированных зон по оси.

[0016] Согласно предпочтительному варианту осуществления изобретения истираемый слой проходит по оси вдоль всей длины по оси ленты и/или лента проходит по оси вдоль всей длины по оси истираемого слоя.

[0017] Согласно предпочтительному варианту осуществления изобретения уплотнительное устройство содержит кольцевую стенку, которая содержит внутреннюю поверхность, на которой расположена лента, причем кольцевая стенка опционально содержит несколько кольцевых слоев истираемого материала и несколько лент, которые помещены между стенкой и каждым истираемым слоем.

[0018] Согласно предпочтительному варианту осуществления изобретения лента крепится к кольцевой стенке при помощи клея или связующего, наносимого по меньшей мере на одну перфорированную зону, причем клей или связующее предпочтительно наносят только на каждую перфорированную зону, причем опционально кольцевая стенка содержит по меньшей мере один кольцеобразный фланец, который проходит радиально и который содержит крепежные элементы, например крепежные отверстия.

[0019] Согласно предпочтительному варианту осуществления изобретения кольцевая стенка содержит органическую смолу, например эпоксидную смолу, и волокнистую матрицу, опционально со стекловолокном или углеродом, причем матрица предпочтительно содержит блок листов с тканевыми волокнами.

[0020] Согласно предпочтительному варианту осуществления изобретения стенка содержит круговой ряд статорных лопаток с полками, прикрепленными к стенке и образующими круговой ряд, при этом лента разделена по оси на одной из ее верхней и нижней кромках посредством кругового ряда полок лопаток, причем стенка предпочтительно содержит по меньшей мере два ряда лопаток с полками, прикрепленными к стенке в круговых рядах, которые разграничивают верхнюю и нижнюю стороны ленты.

[0021] Согласно предпочтительному варианту осуществления изобретения толщина полок статорных лопаток, по существу, равна сумме толщины ленты и толщины истираемого слоя, полки лопаток предпочтительно содержат упорные поверхности, которые взаимодействуют с лентой по оси.

[0022] Согласно предпочтительному варианту осуществления изобретения гладкая зона сконцентрирована в осевом направлении на поверхности ленты, покрытой истираемым слоем.

[0023] Согласно предпочтительному варианту осуществления изобретения истираемый материал содержит органический материал и/или эластомер, и/или силикон.

[0024] Согласно предпочтительному варианту осуществления изобретения гладкая зона является цельной и/или однородной.

[0025] Согласно предпочтительному варианту осуществления изобретения каждая лента и/или истираемый слой изготовлены полностью из одинакового материала и/или каждый обладает сплошностью материала.

[0026] Согласно предпочтительному варианту осуществления изобретения лента обладает, по существу, параллельными кольцевыми кромками.

[0027] Согласно предпочтительному варианту осуществления изобретения профиль вращения ленты наклонен относительно оси вращения турбомашины на угол более 2°, предпочтительно более 5°, более предпочтительно более 10°.

[0028] Согласно предпочтительному варианту осуществления изобретения стенка и лента изготовлены из различных материалов, причем плотность стенки предпочтительно ниже плотности ленты.

[0029] Согласно предпочтительному варианту осуществления изобретения лента проходит по оси от 2% до 50% от длины по оси стенки, предпочтительно от 4% до 30%, более предпочтительно от 6% до 15%.

[0030] Согласно предпочтительному варианту осуществления изобретения стенка обладает, по существу, постоянной толщиной.

[0031] Согласно предпочтительному варианту осуществления изобретения стенка содержит по меньшей мере один, предпочтительно по меньшей мере два кольцевых буртика, разграничивающих по оси истираемый слой и/или ленту.

[0032] Согласно предпочтительному варианту осуществления изобретения один из буртиков выполнен в толщине стенки.

[0033] Согласно предпочтительному варианту осуществления изобретения лопатки прикреплены только к стенке.

[0034] Согласно предпочтительному варианту осуществления изобретения круговой ряд полок образует кольцевой буртик стенки, который разграничивает по оси истираемый слой и/или ленту.

[0035] Изобретение также относится к турбомашине, содержащей уплотнительное устройство, отличающееся тем, что уплотнительное устройство выполнено согласно изобретению, и она содержит круговой ряд роторных лопаток, которые посредством абразивного истирания истираемого слоя взаимодействуют с, опционально, роторными лопатками, содержащими наружный край, расположенный в основном в гладкой зоне.

[0036] Согласно предпочтительному варианту осуществления изобретения каждая роторная лопатка содержит переднюю кромку и заднюю кромку, причем гладкая зона расположена предпочтительно по оси между передними кромками и задними кромками лопаток, причем по меньшей мере перфорированная зона расположена на передних кромках и/или на задних кромках лопаток; причем опционально лопатки представляют собой лопатки вентилятора, при этом перфорационные отверстия ленты проходят по истираемому слою и сообщаются с устройством для снижения шума турбомашины.

[0037] Согласно предпочтительному варианту осуществления изобретения турбомашина дополнительно содержит разделительное сопло, предпочтительно опирающееся на кольцевую стенку и/или только прикрепленное снизу к указанной стенке.

Преимущества изобретения

[0038] Изобретение улучшает сцепление слоя истираемого материала на ленте, особенно если он изготовлен из металлической фольги. В случае контакта с наконечниками лопатки истираемый материал меньше раз упрочняется на гладкой зоне и преждевременно не изнашивается. Аналогично, в случае применения для кожуха вентилятора, истираемый слой более устойчив к абразивному изнашиванию и обеспечивает снижение показателей шума от вентилятора. Изобретение уменьшает количество отверстий, необходимых для крепления кольцевой полосы, таким образом сокращая производственные расходы. Уплотнительное устройство обеспечивает возможность ограничения протечек между наконечниками лопаток и кольцевой стенкой. Действительно, устройство обеспечивает уменьшение зазора на концах роторных лопаток благодаря истираемому материалу, даже если имеют место случайные контакты в ходе работы турбомашины.

Краткое описание графических материалов

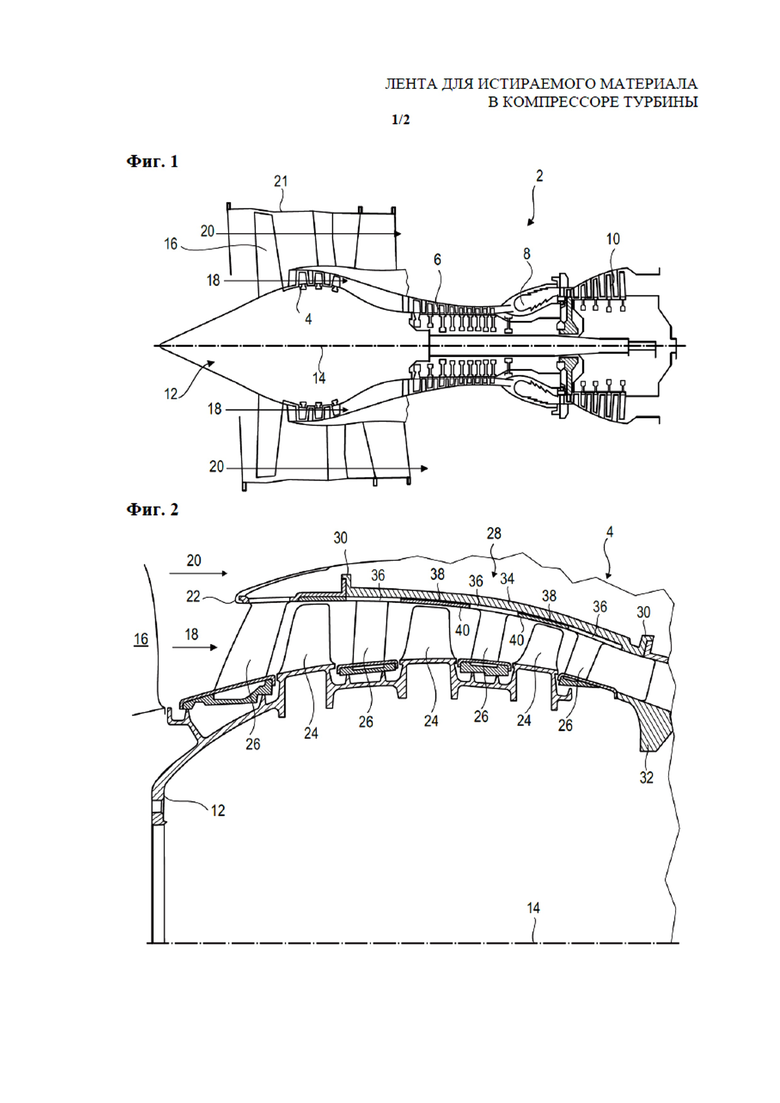

[0039] На фиг. 1 показана осевая турбомашина согласно изобретению.

[0049] На фиг. 2 представлена схема компрессора турбомашины согласно изобретению.

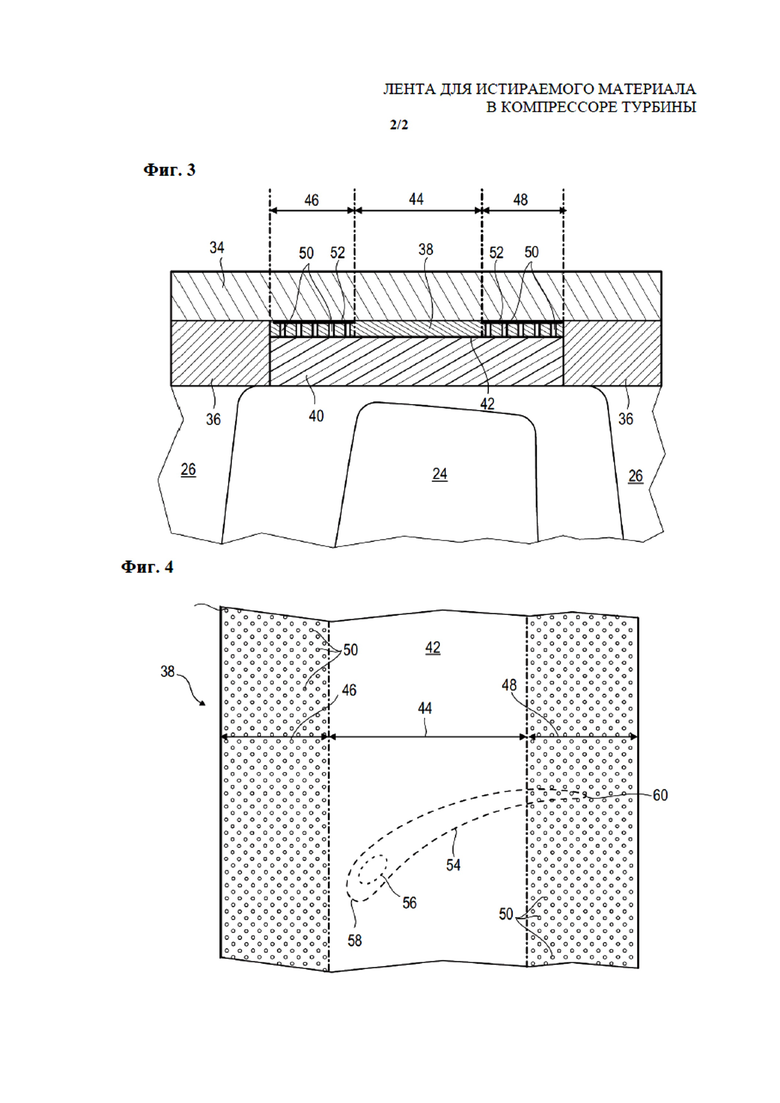

[0041] На фиг. 3 изображено уплотнительное устройство в соответствии с турбомашиной согласно изобретению.

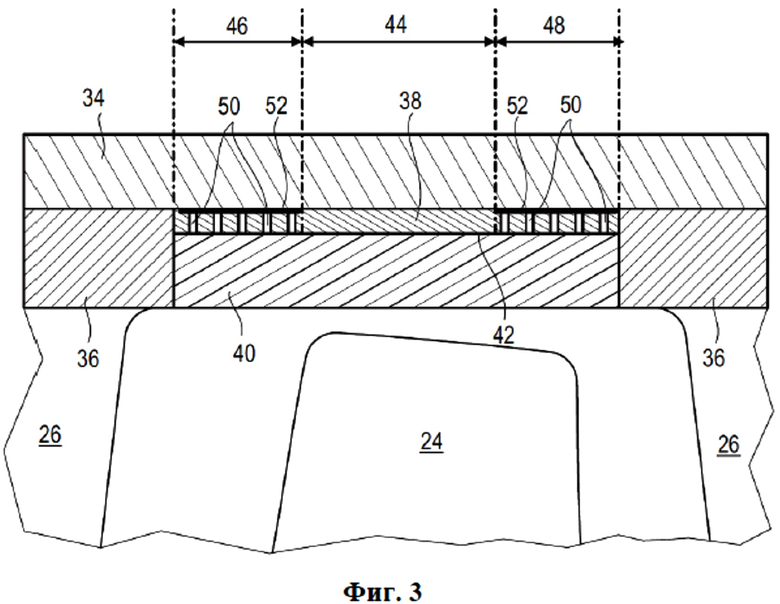

[0042] На фиг. 4 представлена лента турбомашины согласно изобретению.

Описание вариантов осуществления изобретения

[0043] В приведенном ниже описании термины "внутренний" или "расположенный внутри" и "внешний" или "наружный" относятся к положению относительно оси вращения осевой турбомашины. Осевое направление проходит вдоль оси вращения турбомашины.

[0044] На фиг. 1 схематически показана осевая турбомашина. В данном конкретном случае это двухконтурный турбореактивный двигатель. Турбореактивный двигатель 2 содержит первую ступень сжатия, называемую компрессором 4 низкого давления, вторую ступень сжатия, называемую компрессором 6 высокого давления, камеру 8 сгорания и одну или несколько ступеней 10 турбин. Во время работы механическая мощность турбины 10, передаваемая через центральный вал на ротор 12, приводит в движение два компрессора 4 и 6. Средства повышения передаточного отношения могут увеличивать скорость вращения, сообщаемой на компрессоры. В качестве альтернативы различные ступени турбины могут соединяться со ступенями компрессоров посредством соосных валов. Они содержат несколько рядов лопаток ротора, связных с рядами лопаток статора. Вращение ротора вокруг своей оси 14 вращения создает поток воздуха и обеспечивает постепенное сжатие воздуха вплоть до его подачи в камеру 8 сгорания.

[0045] Всасывающий вентилятор 16 соединен с ротором 12. Вентилятор содержит один или несколько круговых рядов лопаток вентилятора и создает воздушный поток, который разделен на несколько потоков. Он может быть разделен на первичный поток 18 посредством различных вышеописанных ступеней турбомашины и вторичный поток 20, проходящий через кольцевой канал (показан частично) вдоль машины, а затем соединен с основным потоком на выходе турбины. Первичный поток 18 и вторичный поток 20 являются кольцевыми, они направляются кожухом турбомашины.

[0046] В частности, турбомашина 2 может содержать уплотнительное устройство с лентой 21 вентилятора, имеющей в основном кольцевую форму и которая может быть изготовлена из металла или полимера. Лента 21 вентилятора расположена по оси на ступени лопаток вентилятора. Уплотнительное устройство может содержать стенку вентилятора, зачастую трубчатую, возможно изготовленную из композиционного материала с внутренней поверхностью, на которой расположена лента 21 вентилятора. Турбомашина может также содержать устройство для снижения шума вентилятора, расположенное вокруг стенки вентилятора.

[0047] Фиг. 2 представляет собой вид в разрезе осевого компрессора турбомашины 2, изображенной на фиг. 1. Компрессор может быть компрессором 4 низкого давления, он также может быть компрессором высокого давления. Показана часть вентилятора 16 и разделительное сопло 22 для первичного потока 18 и вторичного потока 20. Ротор 12 содержит несколько рядов роторных лопаток 24, в данном случае три.

[0048] С целью увеличения производительности турбомашина содержит по меньшей мере одно уплотнительное устройство, возможно несколько уплотнительных устройств, которые соединены с рядами роторных лопаток 24, например, в компрессоре 4. По меньшей мере одно уплотнительное устройство может содержать наружный кожух 28 с кольцевой стенкой 34. Стенка может содержать по меньшей мере один, предпочтительно два кольцеобразных фланца 30, расположенных сверху и снизу стенки 34, например, для фиксирования разделительного сопла 22 и/или для прикрепления наружного кожуха 28 к промежуточному кожуху турбомашины 32. Кожух 28 может быть выполнен из двух половин оболочек, разделенных проходящей по оси плоскостью. Компрессор 4 может быть определен наружным кожухом 28. Уплотнительное устройство может содержать по меньшей мере один, предпочтительно несколько рядов статорных лопаток 26.

[0049] Компрессор 4 низкого давления образует несколько выпрямительных устройств, в этом случае четыре, каждое из которых образовано из ряда статорных лопаток 26. Выпрямительные устройства связаны с вентилятором 16 или рядом роторных лопаток для направления воздушного потока с целью преобразования скорости потока в давление.

[0050] Кольцевая стенка 34 может иметь профиль вращения вокруг оси 14, она обладает обтекаемой формой с различными радиусами вдоль оси 14. Эти различные радиусы могут изменять направление на обратное. Кольцевая стенка 34 имеет внутреннюю поверхность с двойной кривизной, одна кривизна расположена вдоль осевой плоскости, другая кривизна расположена в радиальной плоскости. Следует понимать, что радиальная плоскость перпендикулярна оси 14, причем протяженность в продольном направлении проходит по оси и радиально.

[0051] Каждая из статорных лопаток 26 может содержать перо, проходящее в первичный поток 18, полку 36, опционально с штифтом крепления (не показан), проходящую радиально в направлении, противоположном направлению лопатки. Полки 36 могут быть впрессованы напротив внутренней поверхности кольцевой стенки 34.

[0052] Наружная поверхность кольцевой стенки 34 может образовывать кольцевой зазор, который предпочтительно является полостью, который может проходить по основной части ее длины. Кольцевая стенка 34 может иметь серию установочных отверстий (не показаны) для закрепления лопастей 26 статора, возможно со вставками (не показаны).

[0053] По меньшей мере одно уплотнительное устройство или каждое уплотнительное устройство может содержать по меньшей мере одну кольцевую ленту 38 с внутренней стороной и наружной стороной. Кольцевая лента 38 может быть расположена на внутренней поверхности кольцевой стенки 34. Лента 38 может содержать металлический материал и может образовывать полоску или полосу, например фольгу. Она может быть изготовлена из материала, отличного от материала кольцевой стенки 34. Она может находиться на верхней кольцевой кромке и на нижней кольцевой кромке, при этом указанные кромки, по существу, параллельны. Она имеет постоянную толщину. Ее толщина может составлять 0,05 мм – 3,00 мм, предпочтительно 0,20 мм – 0,30 мм, вышеуказанные значения были включены. Уплотнительное устройство может содержать несколько кольцевых лент на кольцевой стенке 34, возможно расположенных и/или размещенных по оси вдоль кольцевой стенки 34.

[0054] Лента, предпочтительно каждая лента 38, может содержать кольцевой слой 40 истираемого материала и поверхность, на которую нанесен указанный слой истираемого материала 40. Покрытая поверхность может быть внутренней поверхностью. Каждый истираемый слой 40 может быть расположен по оси на ступени каждого кругового ряда роторных лопаток 24. Ленты 38 могут улучшить сцепление истираемого слоя 40 на кольцевой стенке 34, опционально образуя промежуточный слой, коэффициент расширения которого составляет от 10% до 500%, предпочтительно от 50% до 200% от коэффициента расширения истираемого материала. Каждый истираемый слой 40 может быть соединен с лентой 38. Каждая лента 38 может проходить по оси по большей части и предпочтительно по всей длине оси соединенного истираемого слоя 40. Каждый истираемый слой 40 может проходить по оси по большей части и предпочтительно по всей длине оси соединенной ленты 38. Истираемый слой 40 может быть нанесен на ленту плазменным осаждением. Кольцевая стенка может иметь кольцевые буртики, разграничивающие ленты 38 и возможно истираемый слой 40 по оси.

[0055] Кольцевая стенка 34 может быть изготовлена из композиционного материала и может быть изготовлена впрыскиванием согласно способу вида RTM (аббревиатура от Resin Transfer Molding (литьевое прессование полимеров)). Композиционный материал может содержать матрицу и волокнистое армирование. Матрица может быть выполнена из органического материала, например термопластичного материала, эпоксидной смолы, полиэфиримида (PEI), полиэфирэфиркетона (PEEK). Волокна могут быть разъединены с длиной менее 3,00 мм, предпочтительно менее 0,50 мм. Волокна могут быть в форме брикета из волокон. Брикет может содержать подложку из трехмерных плетенных волокон и/или набора из волокнистых слоев или листов, выполненных из волокон, расположенных пучками волокон, сплетенных по меньшей мере в двух направлениях. Волокнами могут быть углеродные волокна и/или стекловолокно.

[0056] Металлический материал может включать алюминий, нержавеющую сталь, титан, железо, никель, Invar ®. Он также может включать сплав вышеуказанных материалов.

[0057] Согласно объему изобретения кольцевая стенка является опциональным аспектом. Лента может полностью образовывать кольцевую стенку 34. Она может образовывать конструктивный элемент, к которому присоединены все элементы, находящиеся в контакте, опционально некоторые элементы прикреплены только к стенке.

[0058] На фиг. 3 показана часть стенки турбомашины. Лента 38 расположена на кольцевой стенке 34. Хорошо видны роторная лопатка 24 и статорные лопатки 26 с их полками 36.

[0059] Поверхность 42 ленты 38, покрытая истираемым материалом, имеет несколько кольцевых зон, например с различной шероховатостью поверхности. Покрытая поверхность 42 может содержать гладкую кольцевую зону 44, на которой поверхность гладкая, и по меньшей мере одну перфорированную зону (46, 48) с серией перфорационных отверстий 50, расположенных по указанной зоне. Перфорированная зона может по оси разграничивать гладкую зону. Гладкая зона цельная и/или постоянная в любом отношении. В целом она может не иметь перфорационных отверстий. Гладкая зона 44 может иметь меньшую шероховатость, чем шероховатость перфорированной зоны. Гладкая зона 44 может иметь шероховатость между 50 мкм и 0,10 мкм, предпочтительно между 12 мкм и 0,50 мкм, возможно между 3,50 мкм и 0,80 микрон. Значительный рост шероховатости может улучшить сцепление истираемого материала в гладкой зоне. Предпочтительно, покрытая поверхность 42 имеет по меньшей мере две перфорированные зоны (46, 48), а именно, первую верхнюю перфорированную зону 46 и вторую нижнюю перфорированную зону 48, между которыми может быть расположена гладкая зона 44. Опционально, покрытая поверхность имеет отклонение гладких зон и перфорированных зон по оси.

[0060] Лента 38 может быть прикреплена, опционально, непосредственно к кольцу 34. Их поверхности могут располагаться близко друг к другу и/или напрессованы друг на друга. Соединение может быть осуществлено посредством клея 52. Клей 52 может быть нанесен на перфорированные зоны, предпочтительно только на ступень перфорированных зон (46, 48). Перфорационные отверстия 50 могут проходить через ленту 38, например, для обеспечения дегазации клея. Они могут быть выполнены посредством лазера, пробивкой, механической обработкой.

[0061] Лента 38 соприкасается по оси с по меньшей мере одной полкой 36 статорной лопатки, предпочтительно со всем рядом полок лопаток. Предпочтительно лента 38 может соприкасаться с верхними и нижними рядами полок 36. Полки могут образовывать осевые границы для ленты.

[0062] Внутренние поверхности истираемого слоя 40 и полок 36 разграничивают первичный поток, они расположены на одной линии друг с другом для создания непрерывной поверхности. Толщина полок 36 лопаток 26 может быть, по существу, равна сумме толщины ленты 38 и толщины истираемого слоя 40. Полки 36 лопаток 26 могут содержать упорные поверхности, которые взаимодействуют по оси с лентой 38 и которые разграничивают истираемый слой.

[0063] На фиг. 4 очерчен вид сверху участка поверхности 42 ленты 38, покрытой истираемым материалом, при этом также представлено положение наконечника роторной лопатки, например, лопатки компрессора или лопатки вентилятора.

[0064] Гладкая зона 44 может проходить вдоль по меньшей мере 10% покрытой поверхности 42, предпочтительно по большей части, опционально более 80%. Она может быть расположена по оси в средней части покрытой поверхности. Опционально, зоны (44, 46, 48) образуют кольцевые полоски, например, с параллельными кромками и/или с постоянной шириной.

[0065] Перфорационные отверстия 50 разнесены друг от друга на одинаковые промежутки по оси и/или под углом. Перфорационные отверстия 50 по меньшей мере одной, предпочтительно каждой перфорированной зоны (46, 48) могут быть размещены в виде правильной решетки, например, путем образования вершин треугольников или углов прямоугольников. Длина гладкой зоны 44 по оси может быть больше по меньшей мере в 3 раза, предпочтительно по меньшей мере в 20 раз, более предпочтительно по меньшей мере в 100 раз, опционально по меньшей мере в 1000 раз, среднего значения расстояния между перфорационными отверстиями.

[0066] По меньшей мере одна или каждая перфорированная зона (46, 48) могут содержать по меньшей мере одно перфорационное отверстие на см2, предпочтительно по меньшей мере 20 перфорационных отверстий на см2, более предпочтительно по меньшей мере 150 перфорационных отверстий на см2. По меньшей мере одна или несколько перфорированных зон (46, 48) может содержать перфорационные отверстия 50 с диаметром менее или равным 3,00 мм, предпочтительно менее или равным 0,60 мм, более предпочтительно менее или равным 0,05 мм.

[0067] Лента 38 может проходить по оси вдоль длины роторных лопаток. Радиальный наружный край роторной лопатки 54 или каждый край 54 лопатки может быть отцентрирован по истираемому слою. Предпочтительно край лопатки 54 или каждый край 54 лопатки большей частью, опционально полностью, расположен в осевом направлении в гладкой зоне 44. Края лопаток могут контактировать с участком 56. Каждый соприкасающийся участок 56 имеет длину, меньшую 80% длины края 54, предпочтительно менее 20%. Каждый соприкасающийся участок 56 может быть расположен в осевом направлении в гладкой зоне 44.

[0068] Лопатка 58 содержит переднюю кромку и заднюю кромку 60. Гладкая зона 44 может быть расположена между передней кромкой 58 и задней кромкой 60 роторной лопатки. По меньшей мере одна перфорированная зона (46, 48) может быть расположена на передней кромке и/или на задней кромке лопатки.

[0069] Идея изобретения также может быть применена к уплотнительному устройству на ленте вентилятора турбомашины. Она также включает кольцевой слой из истираемого материала и поверхность, покрытую истираемым материалом. Поверхность содержит гладкую кольцевую зону и перфорированную кольцевую зону с перфорационными отверстиями как на ленте, так и на истираемом слое. Опционально перфорационные отверстия распределены по перфорированной области и могут обеспечивать сообщение с устройством для снижения шума вентилятора. Настоящая идея также может быть применена к опоре уплотнения, например лабиринтному уплотнению. Она также может быть применена к уплотнительному устройству турбины для высокого или низкого давления.

Группа изобретений относится к уплотнительному устройству осевой турбомашины, содержащему кольцевую ленту (38) с наружной поверхностью и внутренней поверхностью; кольцевой слой истираемого материала (40) на одной из наружной и внутренней поверхностей ленты, предназначенный для обеспечения уплотнения с круговым рядом роторных лопаток (24). Поверхность (42) ленты, покрытая истираемым слоем (40), содержит по меньшей мере две перфорированные кольцевые зоны (46; 48), каждая с серией распределенных перфорационных отверстий (50). Поверхность (42) ленты, покрытая истираемым слоем (40), дополнительно содержит гладкую кольцевую зону (44), расположенную в осевом направлении между перфорированными зонами (46; 48). Гладкая зона (44) сосредоточена на наружных краях (54) роторных лопаток (24). Улучшается сцепление истираемого слоя (40) на металлической ленте (38) и устраняется преждевременное разрушение истираемого слоя, соприкасающегося с роторными лопатками, несмотря на наличие перфорационных отверстий (50). 2 н. и 13 з.п. ф-лы, 4 ил.

1. Уплотнительное устройство осевой турбомашины (2), содержащее:

- кольцевую ленту (21; 38) с наружной поверхностью и внутренней поверхностью;

- кольцевой слой истираемого материала (40) на внутренней поверхности ленты, предназначенный для обеспечения уплотнения между вращающимся компонентом турбомашины (2), например круговым рядом лопаток (24) или лопаток (16) вентилятора, и лентой (21; 38), при этом поверхность (42) ленты, покрытая истираемым слоем (40), содержит по меньшей мере одну кольцевую перфорированную зону (46; 48) с серией перфорационных отверстий (50), расположенных по указанной зоне (46; 48);

отличающееся тем, что поверхность (42) ленты, покрытая указанным истираемым слоем (40), дополнительно содержит гладкую кольцевую зону (44), причем длина гладкой зоны (44) по оси по меньшей мере в 5 раз больше среднего значения расстояния между перфорационными отверстиями (50).

2. Уплотнительное устройство по п. 1, отличающееся тем, что кольцевая лента (21; 38) представляет собой металлическую ленту, например металлическую фольгу, при этом поверхность (42) ленты, покрытая истираемым слоем, является предпочтительно внутренней поверхностью ленты (21; 38), при этом опционально истираемый слой (40) заполняет перфорационные отверстия (50) перфорированной зоны (46; 48).

3. Уплотнительное устройство по одному из пп. 1 или 2, отличающееся тем, что гладкая зона (44) разделена по оси перфорированной зоной (46; 48), при этом гладкая зона (44) проходит по меньшей мере по 20%, предпочтительно по меньшей мере по 80% поверхности (42) ленты, покрытой истираемым слоем.

4. Уплотнительное устройство по п. 1, отличающееся тем, что перфорационные отверстия (50) перфорированной зоны (46; 48) расположены в регулярной сетке, причем длина гладкой зоны (44) по оси в 20 раз больше среднего значения расстояния между перфорационными отверстиями (50).

5. Уплотнительное устройство по п. 1, отличающееся тем, что кольцевая лента (21; 38) имеет постоянную толщину, составляющую от 0,05 до 2,00 мм; предпочтительно от 0,10 до 0,60 мм; более предпочтительно от 0,15 до 0,20 мм, причем зоны опционально образуют кольцевые полоски.

6. Уплотнительное устройство по п. 1, отличающееся тем, что перфорированная зона (46; 48) содержит по меньшей мере 5 перфорационных отверстий (50) на см2, имеющих диаметр менее или равный 2,00 мм, предпочтительно по меньшей мере 30 перфорационных отверстий (50) на см2, имеющих диаметр менее или равный 0,15 мм, более предпочтительно по меньшей мере 100 перфорационных отверстий (50) на см2, имеющих диаметр менее или равный 0,09 мм.

7. Уплотнительное устройство по п. 1, отличающееся тем, что перфорированная зона и серия перфорационных отверстий (50) являются соответственно первой кольцевой перфорированной зоной (46) и первой серией перфорационных отверстий (50), причем поверхность (42) ленты, покрытая истираемым слоем, дополнительно содержит вторую перфорированную кольцевую зону (48) со второй серией перфорационных отверстий (50), распределенных по второй зоне (48), причем гладкая зона (44) расположена по оси между первой зоной (46) и второй зоной (48), причем лента преимущественно содержит отклонение гладких зон и перфорированных зон по оси.

8. Уплотнительное устройство по п. 1, отличающееся тем, что истираемый слой (40) проходит в осевом направлении по всей длине по оси ленты (38), и/или лента (21; 38) проходит в осевом направлении по всей длине по оси истираемого слоя (40).

9. Уплотнительное устройство по п. 1, отличающееся тем, что оно содержит кольцевую стенку (34), которая содержит внутреннюю поверхность, на которой расположена лента (21; 38), причем опционально кольцевая стенка (34) содержит несколько кольцевых слоев истираемого материала (40) и несколько лент (21, 38), которые размещены между стенкой и каждым истираемым слоем.

10. Уплотнительное устройство по п. 9, отличающееся тем, что лента (21; 38) прикреплена к кольцевой стенке (34) при помощи клея или связующего (52), наносимого по меньшей мере на одну перфорированную зону (50), причем клей или связующее (52) предпочтительно нанесено только на каждую перфорированную зону (46, 48), причем опционально кольцевая стенка содержит по меньшей мере один кольцеобразный фланец (30), проходящий радиально и содержащий крепежные элементы, например крепежные отверстия.

11. Уплотнительное устройство по одному из пп. 9-10, отличающееся тем, что кольцевая стенка (34) содержит органическую смолу, например эпоксидную смолу, и волокнистую матрицу, опционально со стекловолокном или углеродом, причем матрица предпочтительно содержит блок листов с тканевыми волокнами.

12. Уплотнительное устройство по одному из пп. 9-10, отличающееся тем, что стенка (34) содержит круговой ряд статорных лопаток (26) с полками (36), прикрепленными к стенке и образующими круговой ряд, при этом лента (21; 38) разделена по оси на одной из ее верхней и нижней кромок посредством кругового ряда полок лопаток, причем стенка (34) предпочтительно содержит по меньшей мере два ряда лопаток (26) с полками (36), прикрепленными к стенке в круговых рядах, которые разграничивают верхнюю и нижнюю стороны ленты (38).

13. Уплотнительное устройство по п. 12, отличающееся тем, что толщина полки (36) статорных лопаток (26), по существу, равна сумме толщины ленты (21; 38) и толщины истираемого слоя (40), причем полки лопаток предпочтительно содержат упорные поверхности, которые взаимодействуют с лентой в осевом направлении.

14. Турбомашина (2), содержащая уплотнительное устройство, отличающаяся тем, что уплотнительное устройство выполнено по одному из пп. 1-13, и при этом она содержит круговой ряд роторных лопаток (24), взаимодействующих посредством абразивного истирания с истираемый слоем, причем опционально роторные лопатки (24) с наружным концом (54) расположены в основном в гладкой зоне (44).

15. Турбомашина (2) по п. 14, отличающаяся тем, что каждая роторная лопатка (24) содержит переднюю кромку (58) и заднюю кромку (60), причем гладкая зона (44) расположена преимущественно по оси между передней кромкой (58) и задней кромкой (60) лопаток, причем по меньшей мере одна перфорированная зона (46; 48) расположена на передних кромках (58) и/или задних кромках (60) лопаток; причем лопатки представляют собой лопатки (16) вентилятора, причем перфорационные отверстия (50) ленты (21) проходят через истираемый слой (40) и сообщаются с устройством для снижения шума турбомашины (2).

| US 2009196730 A1, 06.08.2009 | |||

| СПОСОБ ДЛЯ ВЫВОДА ИЗ РАБОТЫ МОБИЛЬНОГО УСТРОЙСТВА | 2006 |

|

RU2418387C2 |

| US 2007122269 A1, 31.05.2007 | |||

| КОРПУС, КОМПРЕССОР, ТУРБИНА И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, СОДЕРЖАЩИЕ ЭТОТ КОРПУС | 2003 |

|

RU2324076C2 |

Авторы

Даты

2019-02-11—Публикация

2014-12-17—Подача