Изобретение относится к области тяжелого машиностроения, к дробильному измельчительному оборудованию, в частности к конусным дробилкам, и может быть использовано в технологических процессах строительной и горно-обогатительной отраслях промышленности.

Из уровня техники известно, что инерционная конусная дробилка содержит корпус, наружный конус и размещенный внутри него внутренний дробящий конус.

Внутренний дробящий конус установлен на несущий конус. Обращенные друг к другу поверхности наружного конуса и внутреннего дробящего конуса образуют камеру дробления. Сверху установлен приемный бункер, в который подается дробимый материал. Наружный конус закрепляется в регулировочном кольце при помощи устройства фиксации. Несущий конус установлен на опору конуса, например, на сферическую опору, и имеет приводной вал, на котором смонтирован дебаланс, соединенный с приводной трансмиссией. Приводная трансмиссия приводит в движение несущий конус и внутренний дробящий конус.При движении внутреннего конуса создается сила дробления, которая воздействует на дробимый материал, находящийся в камере дробления.

Из камеры дробления дробимый материал под действием собственного веса поступает в зону выгрузки готовой продукции, расположенную внутри корпуса. Таким образом, в упомянутой зоне выгрузки неизбежно и постоянно образуется поток твердых частиц различного размера, от элементов мельчайшей пыли до крупных частей дробимого материала.

Для соблюдения динамического равновесия в конструкцию дробилки вводится противодебаланс, иначе говоря дополнительный неуравновешенный дебаланс, который устанавливается в противофазе к дебалансу, и генерирует свою собственную центробежную силу, направленную противоположно центробежным силам внутреннего конуса и его дебаланса. Упомянутые силы компенсируют друг друга, что приводит к снижению вибрационных нагрузок на элементы дробилки, прежде всего на корпус.

В процессе работы дробилки на наружный конус приходится значительная нагрузка, поскольку он находится под воздействием силы дробления, которую ей сообщает движущийся внутренний конус. Вибрационная нагрузка приводит к пластической деформации, возникающей в конусе и к деформации поверхности регулировочного кольца, предназначенной для фиксации наружного конуса. Вследствие этой деформации посадочные поверхности конуса и регулировочного кольца теряют плотный контакт между собой и посадка конуса в упомянутом кольце ослабевает. Наружный конус, получив свободу движения, под действием дробящей силы начинает соударяться с регулировочным кольцом, подвергая последнее риску разрушения.

Чем более ослабевает посадка наружного конуса, тем меньше препятствий для воздействия упомянутой выше дробящей силы, и тем более конус проворачивается вокруг своей оси. Регулировочное кольцо является одной из самых дорогостоящих и трудоемких при замене деталей машины. Для того чтобы предотвратить разрушение регулировочного кольца необходимо жестко закрепить наружный конус в регулировочном кольце, для этого служит специальное устройство фиксации.

Из уровня техники известно изобретение по патенту RU 2601050, приоритет 09.10.2015, «Конусная дробилка с усовершенствованным креплением дробящей брони», направленное на решение в том числе описанной выше задачи, которое принимается за прототип.

Согласно этому изобретению, конусная инерционная дробилка содержит корпус, наружную дробящую броню (иначе говоря наружный конус); и внутреннюю броню установленную на внутренний конус, который в свою очередь оперт на сферическую опору.

Наружная дробящая броня закреплена в регулировочном кольце при помощи системы крепления, которая содержит сухари особой конструкции.

Согласно Фигурам, входящим в описание упомянутого прототипа, наружная дробящая броня 2 представляет собой конус, переходящий в верхней части в полый вертикально ориентированный цилиндр. На наружных поверхностях цилиндрической части выполнены пазы 29 и 30 прямоугольного сечения для установки сухарей 24. Пазы 29 и 30 выполненные «восьмеркой»: пересекаются между собой два раза с противоположных сторон окружности цилиндра, и расходятся друг от друга с двух противоположных сторон. На верхней кромке цилиндра брони выполнена выборка под установку дна бункера 22.

Верхняя часть конструкции брони и переходное кольцо модернизированы, чтобы служить опорой для оригинального кольцевого гидрофиксатора.

В одном из вариантов изобретения, сухарь 24 представляет собой сектор кольца со сложным профилем, и угловым размером не более 180°. Сухарь состоит из тела сухаря 35 и внутреннего выступа сухаря 36. Внутренний выступ сухаря 36 имеет меньшую высоту, чем тело сухаря 35.

В частном случае исполнения сухаря, выступ 36 выполнен таким образом, что в центре сектора сухаря нижняя плоскость выступа 36 совпадает с нижней плоскостью 37 тела сухаря 35, а по обоим краям сектора сухаря верхние плоскости выступа 36 совпадают с верхней плоскостью тела сухаря 35. Профиль кривизны внутреннего выступа 36 должен точно совпадать с рельефом кривизны соответствующего паза 29 и 30, расположенных на броне 2.

Гидрофиксатор оперт на переходное кольцо 28, которое установлено на регулировочное кольцо 18 так, чтобы его наклонная боковая поверхность 42 плотно соприкасалась с наклонной поверхностью 41 регулировочного кольца 18. На верхней горизонтальной плоскости кольца выполняются по меньшей мере два одинаковых винтовых подъема.

Описанная система крепления с использованием сухарей работает таким образом, что на наружную броню 2 устанавливается регулировочное кольцо 18 до соприкосновения поверхностей 39 и 40. Переходное кольцо 28 устанавливается в проем между броней 2 и регулировочным кольцом 18 до плотного соприкосновения поверхностей 41 и 42.

Сухари 24 устанавливаются с противоположных сторон в пазы 29 и 30 на теле брони 2 так, чтобы внутренний выступ сухаря полностью располагался в соответствующем установочном пазу. Бункер 23 устанавливается сверху так, что внутренний край дна 22 бункера приходится на соответствующую проточку в верхней части брони 2, а специальный нижний кольцевой выступ 33 должен находиться снаружи сухарей 24.

В результате, каждый сухарь 24 должен быть жестко зафиксирован в пазах между броней 2, кольцевым гидрофиксатором и кольцевым выступом 33 приемного бункера 23.

В гидрофиксатор подается масло. В полости 38 создается избыточное давление масла, под действием которого натяжное кольцо 25 поднимается вверх, и винтовые подъемы 31 упираются в сухари 24. При этом нижняя поверхность 37 тела сухарей ложится на верхнюю поверхность винтовых подъемов 31. В свою очередь сухари 24, под действием подъемной силы гидрофиксатора, толкают вверх конус 2, в результате чего наклонные плоскости 39 и 40 плотно соприкасаются друг с другом. Таким образом, осуществляется плотная посадка дробящего конуса 2 в регулировочном кольце 18.

Когда дробилка запускается, внутренний дробящий конус 3 начинает совершать круговую обкатку по броне 2, пластическая деформация поверхности 40 регулировочного кольца 18 приводит к потере плотного контакта между поверхностями 39 и 40, вследствие чего посадка брони 2 в регулировочном кольце 18 ослабевает, вследствие чего броня 2 проворачивается вокруг своей оси.

Необходимо прилагать усилие по поднятию брони вверх и добиваться восстановления плотного прилегания поверхностей 39 и 40 друг к другу.

При провороте брони 2 вокруг своей оси сухари 24, движущиеся вместе с броней как единое целое, скользят по винтовым подъемам 31 в ту же сторону. Одновременно сами винтовые подъемы вместе с кольцом 25 гидрофиксатора остаются неподвижными за счет фиксирующих выступов 32, не позволяющих ему проворачиваться вокруг своей оси. Благодаря постепенному увеличению высоты винтовых подъемов 31, сухари 24 постепенно двигаясь по упомянутым подъемам поднимаются вверх, вместе с броней 2, высота h3 также постепенно увеличивается. Чем большее угловое расстояние прошла броня 2 при провороте вокруг своей оси, тем на большую высоту h3 она поднялась относительно регулировочного кольца 18.

При постепенном поднятии брони вверх, поверхности 39 и 40 также постепенно восстанавливают по всему периметру все более плотный контакт, который в конечном итоге фиксирует броню 2 в регулировочном кольце 18 и препятствует дальнейшему провороту.

При следующем ослаблении упомянутых поверхностей процесс повторяется. Описанный процесс носит название самонатяга и в рабочем режиме дробилки происходит не дискретно, но постоянно.

Подобная система крепления с использованием сухарей весьма эффективна, поскольку использует особенности конструкции для решения проблем возникающих из-за этих особенностей.

Однако на практике конструкция показала себя излишне сложной и очень дорогостоящей, поскольку требуется изготовить большое количество дополнительных деталей, в том числе сухари сложной формы, и модернизировать детали дробилки. Также необходимо с большой точностью согласовать все сопряженные размеры, что в отношении крупных металлоконструкций дробильных агрегатов является трудно решаемой задачей.

На основании сказанного выше, целью настоящего изобретения является создание устройства фиксации наружного конуса дробилки про помощи сухарей, которая одновременно удовлетворяла бы следующим условиям.

Во-первых, устройство фиксации должно выполнять функцию жесткого фиксирования конуса в регулировочном кольце и обеспечивать полный контакт всех требуемых поверхностей друг с другом.

Во-вторых, система крепления брони должна быть максимально простой в изготовлении, недорогой в монтаже и эксплуатации, ремонтопригодной, и максимально исключать влияние на результат «человеческого фактора».

Поставленные цели могут быть достигнуты за счет создания системы фиксации конуса на основе сухарей оригинальной конструкции, которые являлись бы простыми и эффективными в сборке, и с минимальными дополнительными изменениями в конструкции сопряженных деталей дробилки.

Поставленные задачи решаются в конусной инерционной дробилке, которая содержит

опертый на фундамент через эластичные амортизаторы корпус с регулировочным кольцом,

наружный конус и размещенный внутри него на сферической опоре несущий конус, на который установлен внутренний дробящий конус,

на приводном валу несущего конуса с помощью втулки скольжения смонтирован дебаланс с возможностью регулировки его центра тяжести относительно оси вращения,

втулка скольжения дебаланса соединена с трансмиссионной дисковой муфтой,

трансмиссионная дисковая муфта соединена с зубчатым колесом и противодебалансом, которые в свою очередь установлены на втулку скольжения противодебаланса таким образом, что зубчатое колесо, противодебаланс и втулка скольжения противодебаланса образуют единый подвижный «динамический узел»,

«динамический узел» установлен на опертой о фланец неподвижной оси, с возможностью вращения вокруг оси через опорный подшипник скольжения;

фланец жестко закреплен в донной части корпуса дробилки,

а наружный конус, выполненный в виде полого конуса переходящего в верхней части в вертикально ориентированный цилиндр, закреплен в регулировочном кольце при помощи устройства фиксации.

Конусная инерционная дробилка имеет следующие основные отличительные признаки:

С внешней стороны верхней цилиндрической части наружного конуса по всему периметру выполнен воротник, который представляет собой наружный круговой выступ.

Воротник наружного конуса имеет плоскую горизонтальную верхнюю поверхность и наклонную нижнюю поверхность, причем толщина воротника уменьшается к своему внешнему краю.

Устройство фиксации включает по меньшей мере три фиксатора.

Каждый фиксатор включает сухарь и систему его крепления.

Внутренний диаметр регулировочного кольца имеет сферические выборки, расположенные по верхнему краю окружности кольца, так что количество сферических выборок соответствует количеству фиксаторов.

Конусная инерционная дробилка имеет следующие дополнительные отличительные признаки:

Сухарь имеет опорную поверхность и цилиндрическую выемку в верхней части, открытый паз сбоку, и цилиндрическую нижнюю поверхность.

Система крепления сухаря включает вкладыш со сферической верхней и цилиндрической нижней поверхностями, сферическую шайбу с плоской верхней и сферической нижней поверхностями, и фиксирующий болт.

Радиус кривизны цилиндрической нижней поверхности вкладыша согласуется с радиусом кривизны цилиндрической выемки в верхней части сухаря.

Внутренний диаметр регулировочного кольца имеет радиальные выборки, расположенные по верхнему краю окружности кольца, так что количество радиальных выборок соответствует количеству фиксаторов; при этом в каждой радиальной выборке выполнено резьбовое отверстие соответствующее фиксирующему болту сухаря.

Геометрия каждой радиальной выборки в разрезе представляет собой сегмент окружности, радиус которой равен радиусу цилиндрической нижней поверхности сухаря, а ширина выборки соответствует ширине сухаря.

Каждый сухарь установлен в соответствующую ему радиальную выборку так, что его цилиндрическая нижняя поверхность сопрягается с внутренней поверхностью радиальной выборки, при этом открытый паз сухаря располагается над соответствующим резьбовым отверстием, вкладыш располагается в цилиндрической выемке сухаря, сферическая шайба располагается над вкладышем.

Фиксирующий болт установлен в резьбовое отверстие в регулировочном кольце через цилиндрическую выемку сухаря, вкладыш и сферическую шайбу так, чтобы упомянутые детали плотно прилегали друг к другу а опорная поверхность сухаря заняла упорное положение под воротником конуса.

Фиксаторы равноудалены друг от друга.

Существо настоящего изобретения поясняется следующими фигурами.

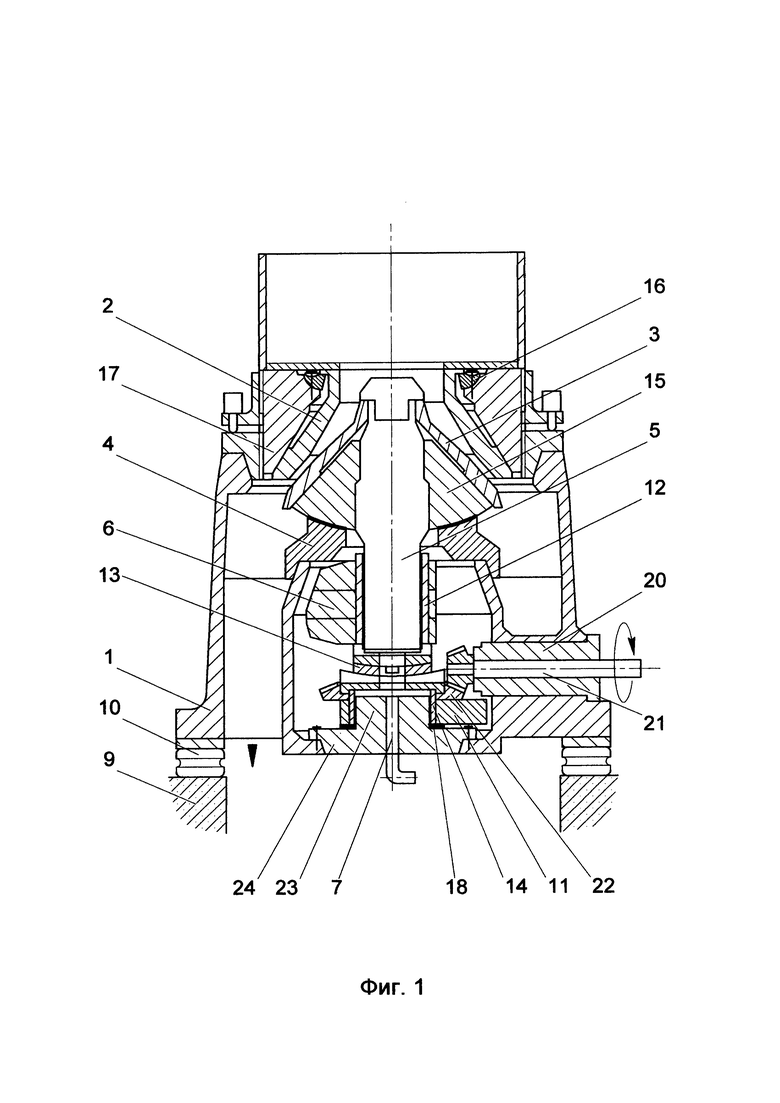

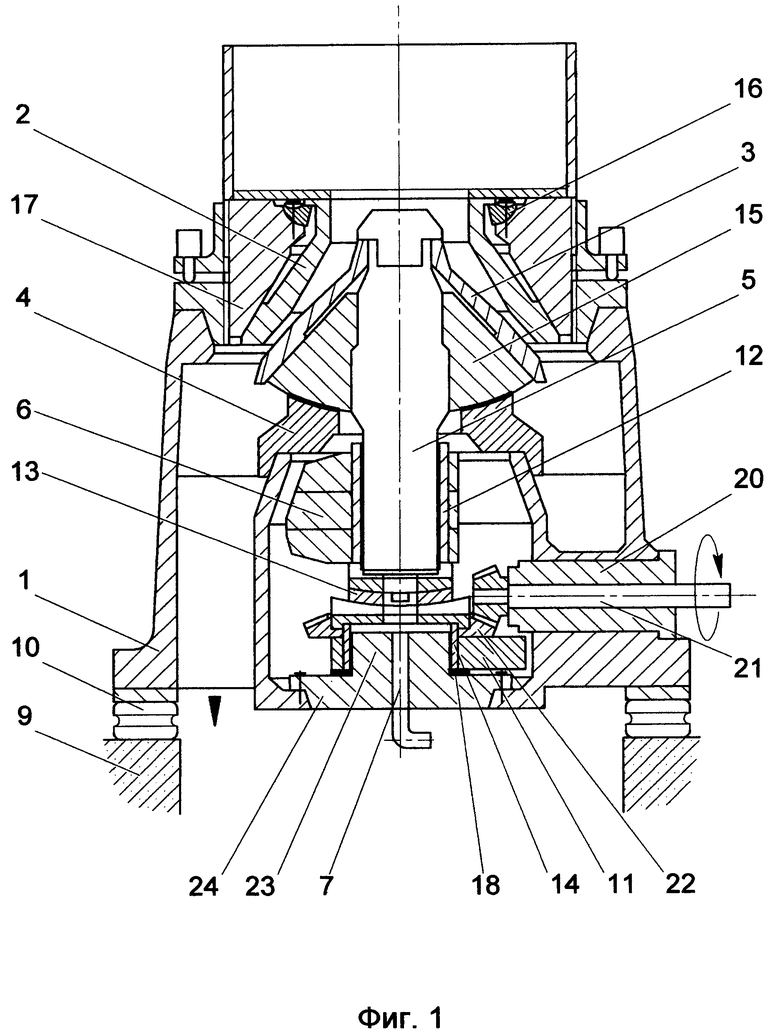

На фиг. 1 показана конусная инерционная дробилка в поперечном разрезе, с установленными фиксаторами.

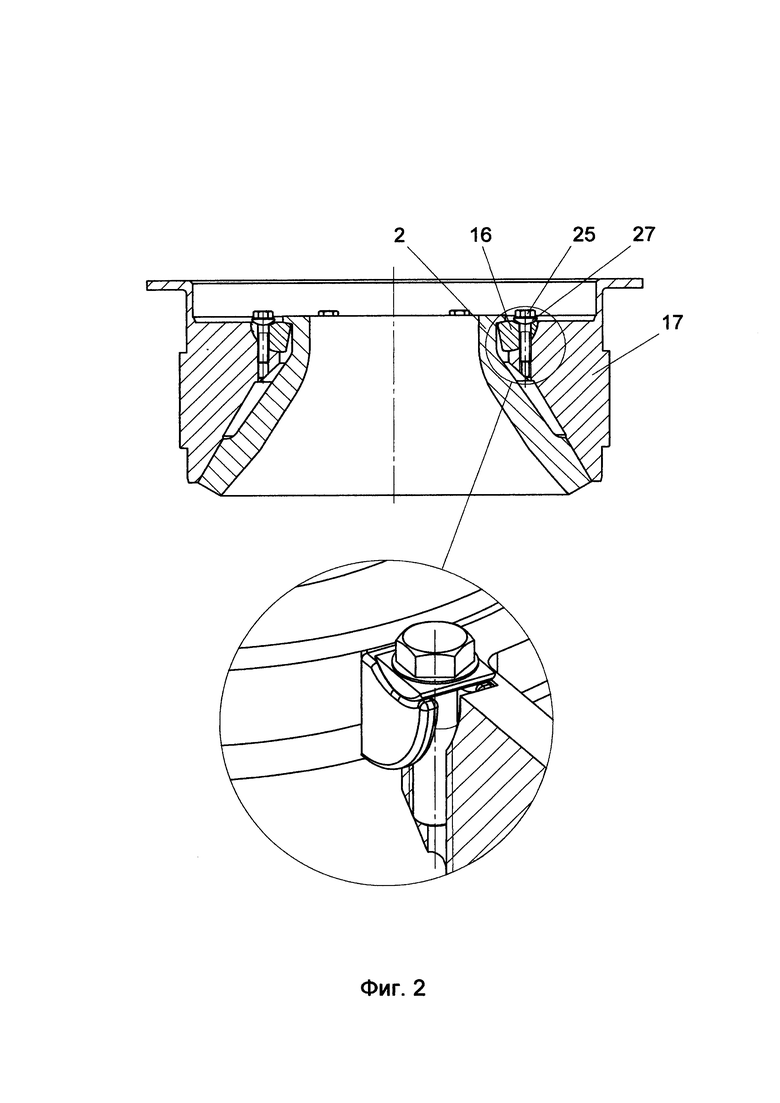

На фиг. 2 показан наружный конус дробилки с укрупненным изображением фиксатора.

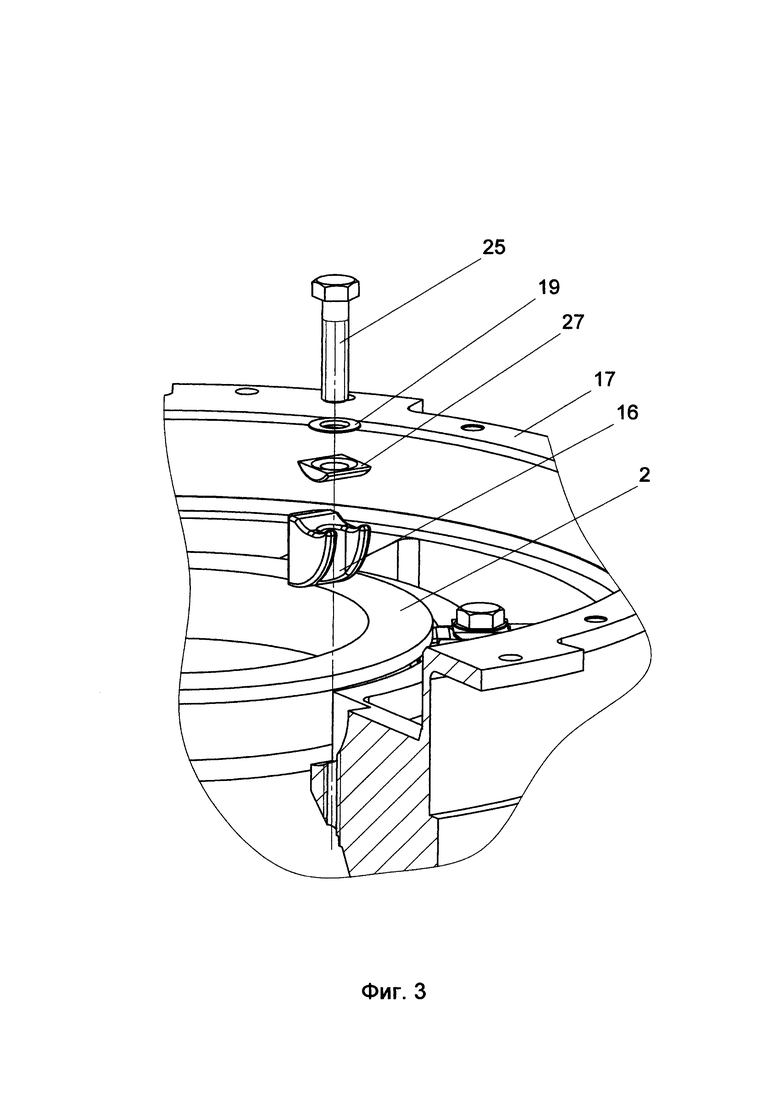

На фиг. 3 показан сухарь в сборе с системой его крепления по отношению к наружному конусу.

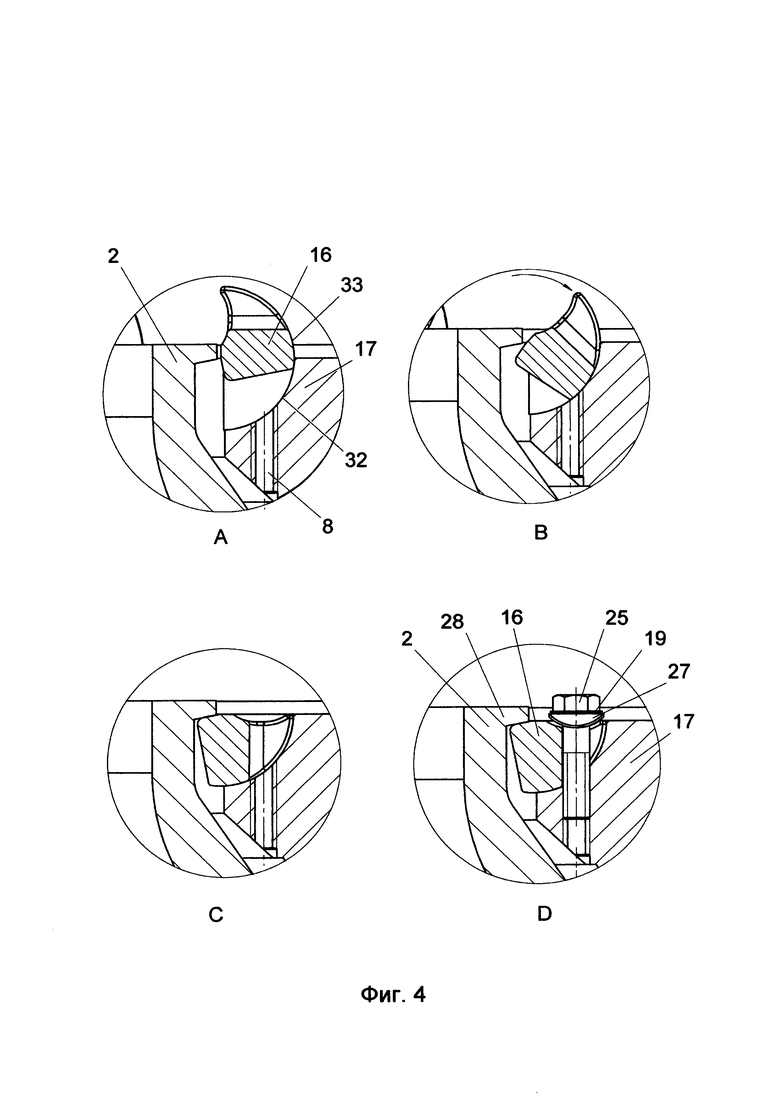

На фиг. 4, A, B, C, D представлена последовательность сборки фиксатора

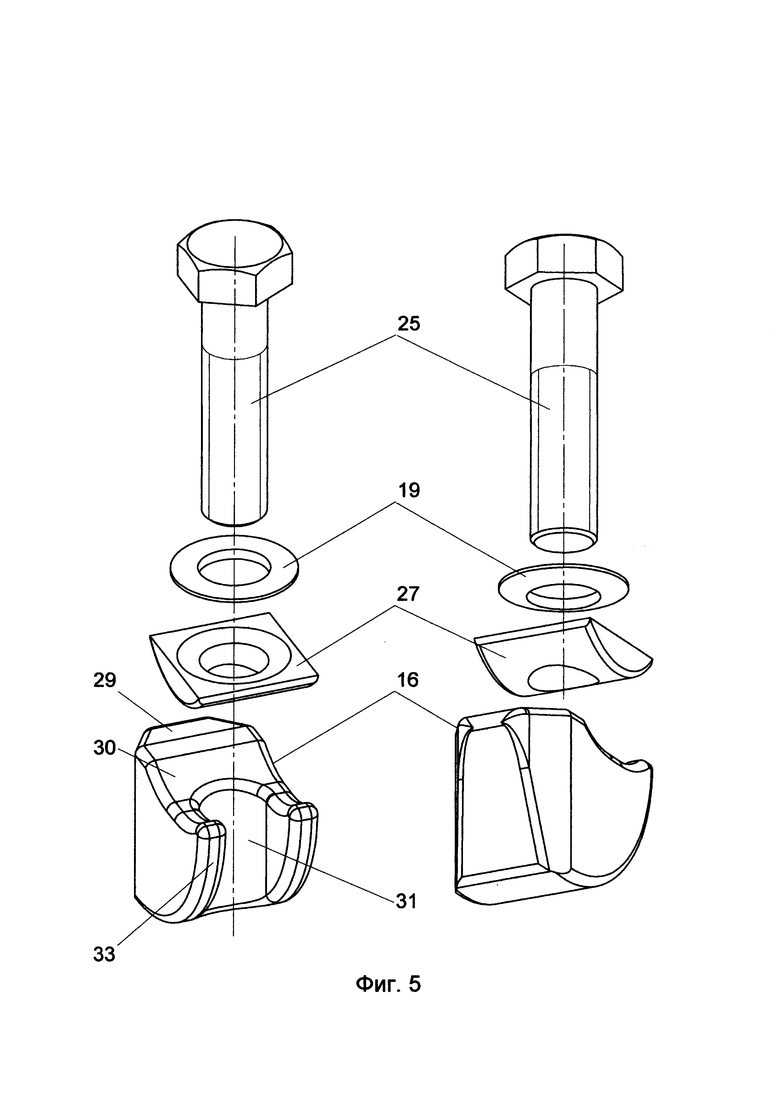

На фиг. 5 отдельно показано строение сухаря в сборе с системой его крепления.

Изобретение реализуется следующим образом.

Корпус 1 установлен на фундамент 9 через эластичные амортизаторы 10.

Наружный конус 2 и внутренний конус 3, установленный на несущий конус 15, образуют между собой дробящую камеру. Сверху установлен приемный бункер, в который подается дробимый материал.

Несущий конус 15 оперт на сферическую опору 4. На валу 5 несущего конуса 15 установлена втулка скольжения дебаланса 12 и дебаланс 6. Втулка 12 жестко соединена с трансмиссионной муфтой 13, Фиг. 1.

Трансмиссионная муфта 13 жестко соединена с зубчатым колесом 22 через крепежные отверстия и одновременно с противодебалансом 11.

Противодебаланс 11 выполнен в виде сегмента диска, в центре которого имеется установочное отверстие.

Трансмиссионная муфта 13, зубчатое колесо 22 и противодебаланс 11 установлены на втулку скольжения 14 и все вместе образуют единый подвижный «динамический узел», все элементы которого жестко соединены друг с другом.

«Динамический узел» установлен на неподвижную ось вращения 23 и фланец 24 через опорный подшипник скольжения 18, с возможностью вращения узла вокруг оси 23, для чего втулка скольжения 14 одета на ось вращения 23.

Ось вращения 23 оперта на фланец 24, который жестко закреплен в донной части корпуса 1 при помощи крепежных болтов. Ось вращения 23 и фланец 24 могут быть выполнены как две разные детали, жестко соединенные друг с другом, или как одна цельная деталь, выполняющей роль несущей неподвижной опоры для «динамического узла».

«Динамический узел» смонтирован таким образом, чтобы дебаланс 6 всегда находился в противофазе к противодебалансу 11.

Противодебаланс 11 конструктивно выполнен и расположен таким образом, чтобы его зазоры с корпусом 1 и фланцем 24 были минимальными, что дает возможность максимально использовать пространство корпуса без увеличения размеров.

Зубчатое колесо 22 находится в зацеплении с приводными валом - шестерней 21, установленными в корпус 20 вала-шестерни, соединенными с двигателем (не показан на фигурах).

Наружный дробящий конус 2 закреплен в регулировочном кольце 17 при помощи по меньшей мере трех фиксаторов.

Для реализации изобретения необходимо по меньшей мере три фиксатора. Наиболее эффективным является наличие шести фиксаторов. Большее количество фиксаторов может быть обусловлено более крупным типоразмером дробилки.

Фиксатор включает сухарь 16, в сборе со вкладышем 27, сферической шайбой 19 и болтом 25, как показано на Фиг. 5.

Собственно сухарь 16 имеет опорную поверхность 29, цилиндрическую выемку 30 и открытый паз 31. Нижняя часть сухаря имеет цилиндрическую поверхность 33.

Сферическая шайба 19 имеет плоскую верхнюю поверхность и сферическую нижнюю поверхность.

Вкладыш 27 имеет сферическую верхнюю поверхность и цилиндрическую нижнюю поверхность, радиус кривизны которой согласуется с радиусом кривизны цилиндрической выемки 30 сухаря 16.

Наружный конус 2 представляет собой геометрический конус, переходящий в верхней части в полый вертикально ориентированный цилиндр.

В верхней части наружного конуса 2 с внешней стороны выполнен воротник 28, который представляет собой наружный круговой выступ, расположенный по всему периметру цилиндра. Воротник 28 имеет плоскую горизонтальную верхнюю поверхность и наклонную нижнюю поверхность. Толщина воротника 28 уменьшается к своему внешнему краю, как это показано на Фиг. 4.

Внутренний диаметр регулировочного кольца 17 имеет радиальные выборки 32, расположенные по верхнему краю окружности кольца. Количество радиальных выборок 32 соответствует количеству фиксаторов.

Геометрия выборки 32 в разрезе представляет собой сегмент окружности, радиус которой равен радиусу цилиндрической нижней поверхности 33 сухаря 16. Ширина выборки 32 соответствует ширине сухаря 16.

В каждой выборке 32 выполнены резьбовые отверстия 8 соответствующие болтам 25, как это показано на Фиг. 4. Количество резьбовых отверстий 8 соответствует количеству фиксаторов.

Установка фиксаторов происходит во время сборки дробилки при установке внешнего конуса 2.

Конус 2 должен быть зафиксирован в регулировочном кольце 17.

Последовательность действий при установки каждого отдельного фиксатора представлена на Фиг. 4.

После установки конуса 2 между внешней окружностью воротника 28 и выборкой 32 регулировочного кольца 17 образуется зазор. В упомянутый зазор, строго над расположением отверстия 8, помещается сухарь 16, Фиг. 4А.

Сухарь 16 занимает рабочее положение так, что его цилиндрическая поверхность 33 сопрягается с внутренней поверхностью радиальной выборки 32, радиусы кривизны которых одинаковые.

Сухарь 16 проворачивается вниз по внутренней поверхности радиальной выборки 32, Фиг. 4 В, так чтобы опорная поверхность 29 заняла упорное положение под воротником 28, при этом открытый паз 31 занял положение над резьбовым отверстием 8, Фиг. 4С.

После чего в цилиндрическую выемку 30 помещается вкладыш 27 так, чтобы их цилиндрические поверхности соприкасались.

На вкладыш 27 помещается сферическая шайба 19 так, чтобы их сферические поверхности соприкасались.

После чего болт 25 вставляется в единое отверстие, образованное следующими вертикально ориентированными деталями: отверстием 8, цилиндрической выемкой 30, вкладышем 27 и сферической шайбой 19.

Все фиксаторы собираются и устанавливаются аналогичным способом, после чего болты 25 затягиваются в резьбовых отверстиях 8 до упора головки болта 25 в шайбу 19. При этом опорная поверхность 29 упирается снизу в нижнюю поверхность воротника 28, сообщая конусу 2 силу натяжения.

Таким образом, происходит фиксация воротника 28 и следовательно собственно конуса 2 в регулировочном кольце 17, Фиг. 4D.

Когда дробилка запускается, крутящий момент от двигателя передается на приводной вал 21 и на зубчатое колесо 22. Вместе с зубчатым колесом 22 приводится во вращение «динамический узел».

«Динамический узел» вращается вокруг неподвижной оси вращения 23 и фланца 24, опираясь на опорный подшипник скольжения 18 и сообщая крутящий момент несущему конусу 15. Несущий конус 15 и внутренний конус 3 начинают совершать круговую обкатку по наружному конусу 2, непосредственно или через слой дробимого материала. Наружный конус 2 под воздействием дробящей силы, которую ей сообщает движущийся внутренний конус 3, стремиться ослабить посадку и провернуться вокруг своей оси.

Фиксаторы препятствуют ослабеванию посадки конуса 2 и, следовательно, его соударению и/или провороту, поскольку за счет упора сухарей 16 в воротник 28 конус 2 плотно зажат в регулировочном кольце 17.

Предложенная фиксация наружного конуса обладает следующими достоинствами.

Универсальность, обусловленная тем, что система может быть установлена на конусных дробилках любого типоразмера любой конструкции.

Простота конструкции, обусловленная тем, что состоит из простых деталей, недорогих в изготовлении, и в согласовании их взаимных размеров. Конструкция фиксаторов позволяет получить свободный доступ к ним в процессе монтажа и позволяет обслуживающему персоналу применять механизированный инструмент, что повышает надежность креплений.

Простота в обслуживании, обусловленная конструкцией системы: применяются простые, легко заменяемые детали и крепления, что сводит к минимуму влияние человеческого фактора.

Изобретение относится к конусным дробилкам и может найти применение в технологических процессах строительной и горно-обогатительной отраслей промышленности. Конусная инерционная дробилка содержит корпус 1, наружный 2 и внутренний 3 дробящие конусы с камерой дробления между ними. Корпус 1 опирается на фундамент 9 через эластичные амортизаторы 10. Наружный конус 2 выполнен в виде конуса, переходящего в верхней части в вертикально ориентированный цилиндр и закреплен в регулировочном кольце при помощи системы фиксации, состоящей по меньшей мере из трех фиксаторов. Внутренний конус 3 размещен на сферической опоре 4. Внутренний конус 3 приводится в движение трансмиссией от двигателя. Каждый фиксатор включает сухарь 16 и систему его крепления из вкладыша 27, сферической шайбы 19 и болта 25. С внешней стороны наружного конуса 2 выполнен воротник 28 в виде наружного кругового выступа. Внутренний диаметр регулировочного кольца 17 имеет сферические выборки 32 с отверстиями 8, расположенные по верхнему краю окружности кольца и соответствующие количеству фиксаторов. Изобретение обеспечивает жесткую фиксацию наружного конуса 2 в регулировочном кольце за счет создания плотного контакта сопряженных поверхностей. 8 з.п. ф-лы, 5 ил.

1. Конусная инерционная дробилка, содержащая опертый на фундамент через эластичные амортизаторы корпус с регулировочным кольцом,

наружный конус и размещенный внутри него на сферической опоре несущий конус, на который установлен внутренний дробящий конус,

на приводном валу несущего конуса с помощью втулки скольжения смонтирован дебаланс с возможностью регулировки его центра тяжести относительно оси вращения,

втулка скольжения дебаланса соединена с трансмиссионной дисковой муфтой,

трансмиссионная дисковая муфта соединена с зубчатым колесом и противодебалансом, которые, в свою очередь, установлены на втулку скольжения противодебаланса таким образом, что зубчатое колесо, противодебаланс и втулка скольжения противодебаланса образуют единый подвижный динамический узел,

динамический узел установлен на опертой о фланец неподвижной оси с возможностью вращения вокруг оси через опорный подшипник скольжения,

фланец жестко закреплен в донной части корпуса дробилки,

а наружный конус, выполненный в виде полого конуса, переходящего в верхней части в вертикально ориентированный цилиндр, закреплен в регулировочном кольце при помощи устройства фиксации,

отличающаяся тем, что

с внешней стороны верхней цилиндрической части наружного конуса по всему периметру выполнен воротник, который представляет собой наружный круговой выступ,

воротник наружного конуса имеет плоскую горизонтальную верхнюю поверхность и наклонную нижнюю поверхность, причем толщина воротника уменьшается к своему внешнему краю,

устройство фиксации включает по меньшей мере три фиксатора, каждый фиксатор включает сухарь и систему его крепления,

а внутренний диаметр регулировочного кольца имеет сферические выборки, расположенные по верхнему краю окружности кольца, так что количество сферических выборок соответствует количеству фиксаторов.

2. Конусная инерционная дробилка по п. 1, отличающаяся тем, что сухарь имеет опорную поверхность и цилиндрическую выемку в верхней части, открытый паз сбоку и цилиндрическую нижнюю поверхность.

3. Конусная инерционная дробилка по п. 1, отличающаяся тем, что система крепления сухаря включает вкладыш со сферической верхней и цилиндрической нижней поверхностями, сферическую шайбу с плоской верхней и сферической нижней поверхностями и фиксирующий болт.

4. Конусная инерционная дробилка по п. 1, отличающаяся тем, что радиус кривизны цилиндрической нижней поверхности вкладыша согласуется с радиусом кривизны цилиндрической выемки в верхней части сухаря.

5. Конусная инерционная дробилка по п. 1, отличающаяся тем, что внутренний диаметр регулировочного кольца имеет радиальные выборки, расположенные по верхнему краю окружности кольца так, что количество радиальных выборок соответствует количеству фиксаторов, при этом в каждой радиальной выборке выполнено резьбовое отверстие, соответствующее фиксирующему болту сухаря.

6. Конусная инерционная дробилка по п. 1, отличающаяся тем, что геометрия каждой радиальной выборки в разрезе представляет собой сегмент окружности, радиус которой равен радиусу цилиндрической нижней поверхности сухаря, а ширина выборки соответствует ширине сухаря.

7. Конусная инерционная дробилка по п. 1, отличающаяся тем, что каждый сухарь установлен в соответствующую ему радиальную выборку так, что его цилиндрическая нижняя поверхность сопрягается с внутренней поверхностью радиальной выборки, при этом открытый паз сухаря располагается над соответствующим резьбовым отверстием, вкладыш располагается в цилиндрической выемке сухаря, сферическая шайба располагается над вкладышем.

8. Конусная инерционная дробилка по п. 1, отличающаяся тем, что фиксирующий болт установлен в резьбовое отверстие в регулировочном кольце через цилиндрическую выемку сухаря, вкладыш и сферическую шайбу так, чтобы упомянутые детали плотно прилегали друг к другу, а опорная поверхность сухаря заняла упорное положение под воротником конуса.

9. Конусная инерционная дробилка по п. 1, отличающаяся тем, что фиксаторы равноудалены друг от друга.

| КОНУСНАЯ ДРОБИЛКА С УСОВЕРШЕНСТВОВАННЫМ КРЕПЛЕНИЕМ ДРОБЯЩЕЙ БРОНИ | 2015 |

|

RU2601050C1 |

| КОНУСНАЯ ДРОБИЛКА С УСОВЕРШЕНСТВОВАННОЙ ФИКСАЦИЕЙ НАРУЖНОЙ ДРОБЯЩЕЙ БРОНИ | 2015 |

|

RU2601048C1 |

| CN 205886984 U, 18.01.2017 | |||

| CN 209138699 U, 23.07.2019 | |||

| CN 204412333 U, 24.06.2015 | |||

| US 3834633 A, 10.09.1974. | |||

Авторы

Даты

2021-12-15—Публикация

2020-07-09—Подача