Изобретение относится к области тяжелого машиностроения, к дробильному измельчительному оборудованию, в частности к конусным дробилкам, и может быть использовано в технологических процессах строительной и горно-обогатительной отраслях промышленности.

Из уровня техники известно, что конусная инерционная дробилка содержит корпус с наружным конусом и размещенным внутри него внутренним дробящим конусом, обращенные друг к другу поверхности которых образуют камеру дробления. На главном приводном валу внутреннего дробящего конуса установлен дебаланс, приводимый во вращение трансмиссией. При вращении дебаланса создается центробежная сила, заставляющая внутренний конус обкатываться по наружному конусу без зазора, если в камере дробления нет перерабатываемого материала (на холостом ходу); или через слой дробимого материала.

Для соблюдения динамического равновесия конструкция дробилки содержит противодебаланс, иначе говоря дополнительный неуравновешенный дебаланс, который устанавливается в противофазе к дебалансу, и генерирует свою собственную центробежную силу, направленную противоположно центробежным силам внутреннего дробящего конуса и его дебаланса. Упомянутые силы компенсируют друг друга, что приводит к снижению вибрационных нагрузок на элементы дробилки. Из камеры дробления дробимый материал под действием собственного веса попадает в зону выгрузки.

Усовершенствованная конструкция конусной инерционной дробилки известна из изобретения «Конусная инерционная дробилка с модернизированным приводом», патент РФ на изобретение №2587704, приоритет 13.03.2015.

Одной из трудоемких задач является вопрос обслуживания конусной дробилки.

По мере износа брони дробящего конуса требуется ее замена. Для этих целей дробильный агрегат разбирается, начиная с верхних элементов конструкции. Внутренний дробящий конус с главным валом, с установленной на конусе броней, необходимо полностью извлечь из корпуса дробилки. После этого необходимо демонтировать изношенную броню, установить новую броню. После чего необходимо вернуть дробящий конус на прежнее место так, чтобы главный вал занял свое место во втулке дебаланса.

Перед началом такого сервисного обслуживания дробимый материал полностью выдрабливается из агрегата, дробилка останавливается. При этом внутренний дробящий конус вместе с главным валом, который установлен во втулке дебаланса, останавливается в любом случайном положении. Главный вал может оказаться под определенным углом наклона от вертикальной оси дробилки, так как находится под действием веса дебаланса. Это обусловлено особенностями конструкции конусных инерционных дробилок.

Для целей безопасного извлечения внутреннего дробящего конуса с главным валом из дробилки, все упомянутые элементы, а именно главный вал внутреннего дробящего конуса, втулка дебаланса и собственно дебаланс должны располагаться строго вертикально в соответствии с вертикальной осью дробилки. Если все упомянутые элементы конструкции не привести в строго вертикальное положение, то при извлечении главного вала втулка дебаланса будет повреждена.

Для достижения этой цели необходимо использовать специальные устройства, предназначенные для фиксации, иначе говоря, для центрирования дебаланса.

Известны различные устройства и приспособления, предназначенные для решения упомянутых задач.

Известно изобретение WO 2014/166539 А1 «Cone crasher with main shaft centring assembling» «Конусная дробилка с приспособлением для центрирования главного вала» дата международной подачи 11.04.2013, номер международной заявки РСТ/EP 2013/057591, которое принимается за прототип.

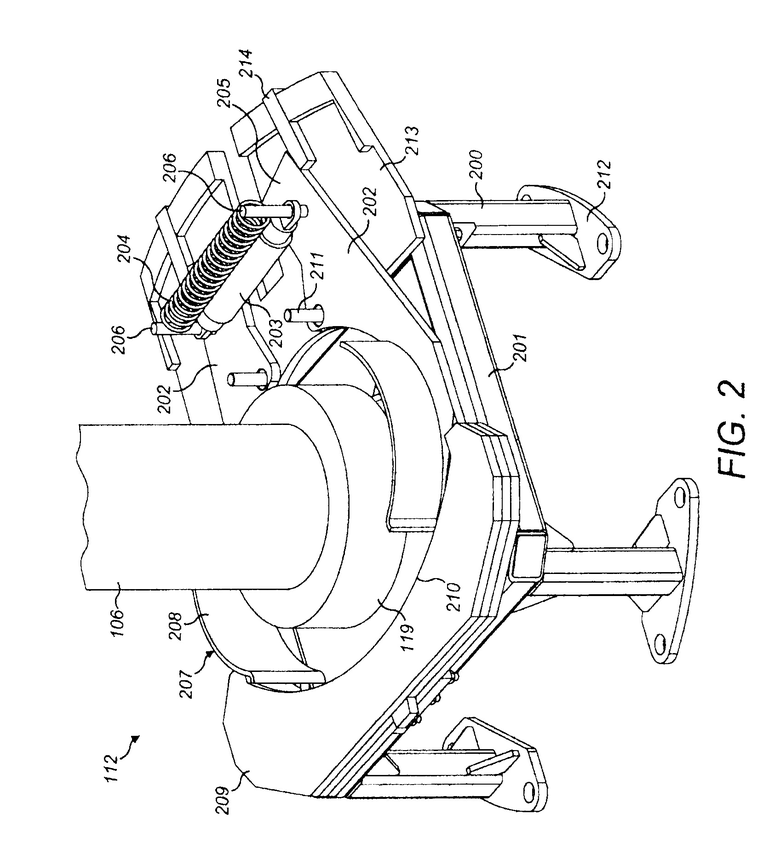

Согласно этому изобретению конусная дробилка известной конструкции дополнительно оборудуется специальным устройством для удержания главного вала в центральном положении (фиг. 2 - Приложение).

Устройство включает основание, установленное внутри корпуса дробилки, в, пространстве между дном и дебалансом, как показано на фиг. 2, см. Приложение, включенной в описание упомянутого изобретения. Основание представляет собой раму 201, ориентированную горизонтально, на четырех опорах 200, закрепленных на корпусе дробилки. Главный вал 106 вставлен во втулку дебаланса 119. Рама смонтирована таким образом, чтобы ее горизонтальная плоскость находилась на уровне окончания главного вала и втулки дебаланса 106. На раме 201 симметрично смонтированы два рычага 202, выполненные в форме плоских горизонтально ориентированных пластин, каждый из которых имеет вертикально ориентированные сопряженные пластины-захваты 207. Сопряженные пластины-захваты 207 расположены таким образом, чтобы они находились на уровне втулки 119, а диаметр внутренней стороны пластин-захватов 207 совпадает с наружным диаметром втулки 119. Поворот рычагов 202 происходит вокруг монтажных штифтов 211. Рычаги приводятся в движение при помощи силового привода 203, который установлен на специальном подстолье 213. На поверхности рычагов 202 расположены поворотные штифты 206, которые соединены с соответствующими выводами привода 203. Также предусмотрена защита 214 от несанкционированного движения.

Устройство работает следующим образом.

При остановке дробилки главный вал 106, находясь под действием веса противодебаланса 107, останавливается в случайном положении, всегда отклоненном от вертикальной оси дробилки. Для того чтобы привести главный вал 106 в строго вертикальное положение, используются рычаги 202. Рычаги приводятся в движение при помощи силового привода 203, поступательное движение от привода через поворотные штифты 206 передается на рычаги 202. Рычаги 202 поворачиваются вокруг монтажных штифтов 211, таким образом пластины 207 стремятся навстречу друг другу. Пластины-захваты 207 постепенно обхватывают втулку 119 главного вала, тем самым корректируя и выравнивая положение вала. В конце хода рычагов пластины плотно прилегают к поверхности втулки 119 и вал 106 должен занять строго вертикальное положение. После выполнения необходимых работ по обслуживанию дробилки рычаги отводятся в крайнее положение, главный вал получает свободу движения в рамках допустимых рабочих характеристик.

Вариантами изобретения предусмотрены использования различных конструкций привода рычагов, и связанные с этим изменения отдельных элементов конструкции рычагов при сохранении общего принципа.

Следующие недостатки препятствуют широкому применению изобретения на практике.

Необходимо предусмотреть значительное место внутри дробилки для размещения устройства. Конструкция устройства является излишне громоздкой и много компонентной. Необходимо подвести отдельное питание к приводу устройства. Дробилка относится к агрегатам с большой вибрационной нагрузкой. Практически все элементы предложенного устройства имеют болтовые крепления, подверженные повышенному износу при вибрациях во время работы машины.

Выравнивание главного вала при помощи закругленных пластин-захватов 207 на практике происходит не достаточно надежно. Вал, находясь под действием значительного веса дебаланса, стремится отклониться от вертикального положения, а силы, приложенной к двум рычагам, недостаточно для того, чтобы преодолеть сопротивление веса дебаланса, выровнять положение вала и надежно удерживать его в строго вертикальном положении на все время обслуживания агрегата.

Таким образом, предложенное решение оказывается на практике излишне сложным и недостаточно надежным.

На основании сказанного выше, целью настоящего изобретения является создание конструкции для фиксации дебаланса дробилки, которая одновременно удовлетворяла бы следующим основным условиям.

Во-первых, система крепления должна выполнять функцию жесткого фиксирования дебаланса и обеспечивать в результате строго вертикально положение главного вала дробилки.

Во-вторых, устройство фиксации должно вписываться в конкретную конструкцию конусно инерционной дробилки с модернизированным приводом в виде дисковой муфты. Оно должно быть компактным и занимать место, оставленное для него в пространстве корпуса дробилки.

В-третьих, необходимо ликвидировать такое слабое место конструкции, как использование большого количества болтовых соединений, подверженных повышенному износу, и исключить необходимость специального привода для обеспечения работы устройства фиксации.

Одновременное решение указанных задач сделает устройство простым и надежным в использовании.

В соответствии с настоящим изобретением конусная инерционная дробилка с устройством для фиксации дебаланса содержит опертый на фундамент через эластичные амортизаторы корпус, наружный конус и размещенный внутри него на сферической опоре внутренний дробящий конус, образующие между собой камеру дробления,

на приводном валу внутреннего дробящего конуса с помощью втулки скольжения смонтирован дебаланс с возможностью регулировки его центра тяжести относительно оси вращения,

втулка скольжения дебаланса соединена с трансмиссионной дисковой муфтой, которая соединена с зубчатым колесом и противодебалансом, которые, в свою очередь, установлены на втулку скольжения таким образом, что упомянутые зубчатое колесо, противодебаланс и втулка скольжения образуют единый подвижный «динамический узел», который через опорный диск установлен на опертую на фланец неподвижную ось вращения,

фланец жестко закреплен в донной части корпуса дробилки,

а корпус дробилки имеет по крайней мере один сервисный люк,

отличающаяся тем, что

дробилка содержит по крайней мере одно устройство для фиксации дебаланса, которое закрепляется на корпусе дробилки, включает в себя несущую стойку с верхним и нижним ползунами и два рычага, соединенные между собой дистанционной вставкой.

Конусная инерционная дробилка, отличающаяся тем, что упомянутая несущая стойка устанавливается в створе сервисного люка, ориентируется вертикально в соответствии с вертикальной осью дробилки и закрепляется при помощи крепежных элементов.

Конусная инерционная дробилка, отличающаяся тем, что два рычага устанавливаются перпендикулярно к несущей стойке, между верхним и нижним ползунами и имеют возможность перемещения вдоль стойки.

Конусная инерционная дробилка, отличающаяся тем, что верхний и нижний ползуны имеют возможность перемещаться вдоль несущей стойки при помощи шпильки, установленной и закрепленной на упомянутой стойке посредством верхнего и нижнего креплений шпильки, причем шпилька имеет разнонаправленную резьбу с одинаковым шагом.

Конусная инерционная дробилка, отличающаяся тем, что каждый из рычагов имеет на противоположном от несущей стойки конце цилиндрический палец.

Конусная инерционная дробилка, отличающаяся тем, что в дебалансе имеются два приемных отверстия под упомянутые цилиндрические пальцы, отвечающие им по диаметру и глубине.

Конусная инерционная дробилка, отличающаяся тем, что приемные отверстия в дебалансе расположены на высоте, находящейся в рабочем диапазоне перемещения рычагов.

Конусная инерционная дробилка, отличающаяся тем, что рычаги устанавливаются на дебалансе так, что пальцы рычагов помещаются в соответствующие им приемные отверстия в дебалансе.

Конусная инерционная дробилка, отличающаяся тем, что установленные на дебалансе рычаги закрепляются на несущей стойке в строго горизонтальном положении при помощи сведенных вплотную верхнем и нижнем ползунов.

Конусная инерционная дробилка, отличающаяся тем, что дебаланс, втулка дебаланса и установленный в ней главный вал дробилки занимают строго вертикальное положение, соответствующее вертикальной оси дробилки, в тот момент, когда рычаги фиксируются в строго горизонтальном положении.

Конусная инерционная дробилка, отличающаяся тем, что рычаги и связанные с ними дебаланс, втулка дебаланса и главный вал получают свободу перемещения в продольном и поперечном направлениях при разведенных верхнем и нижнем ползунах.

Конусная инерционная дробилка, отличающаяся тем, что рычаги выполнены из полого металлического профиля прямоугольной формы

Конусная инерционная дробилка, отличающаяся тем, что рычаги выполнены из полого металлического профиля квадратной формы

Конусная инерционная дробилка, отличающаяся тем, что сервисный люк расположен на уровне расположения дебаланса.

Существо настоящего изобретения поясняется следующими чертежами.

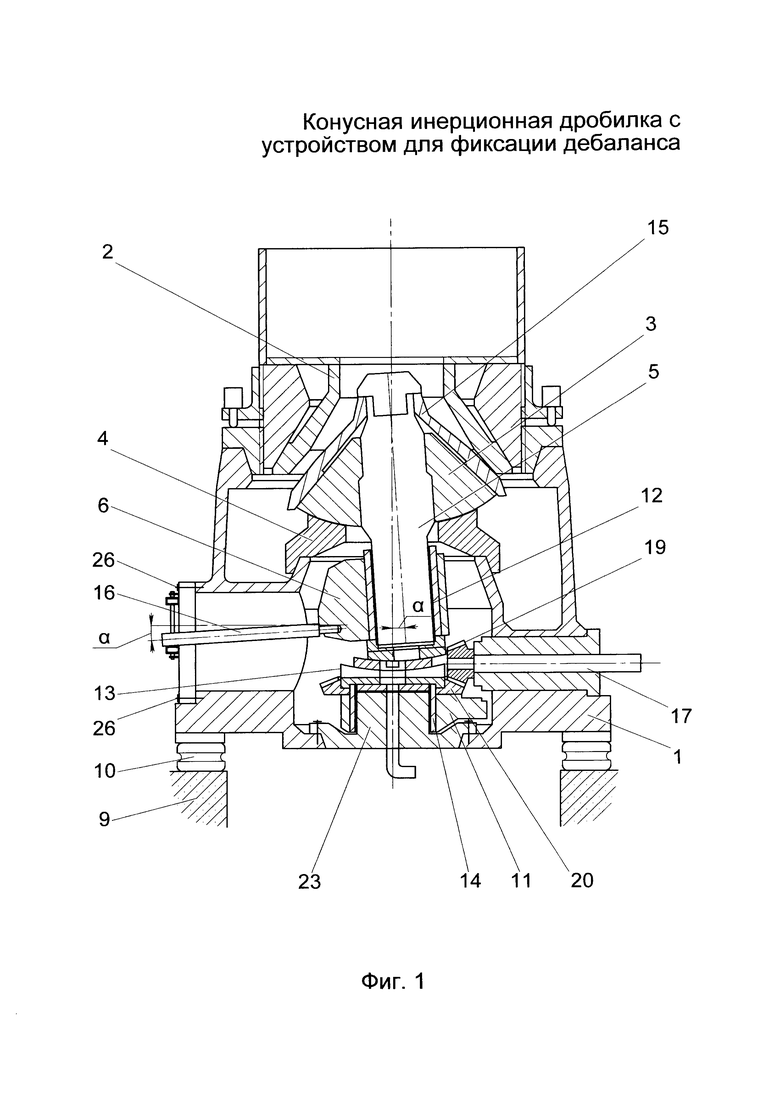

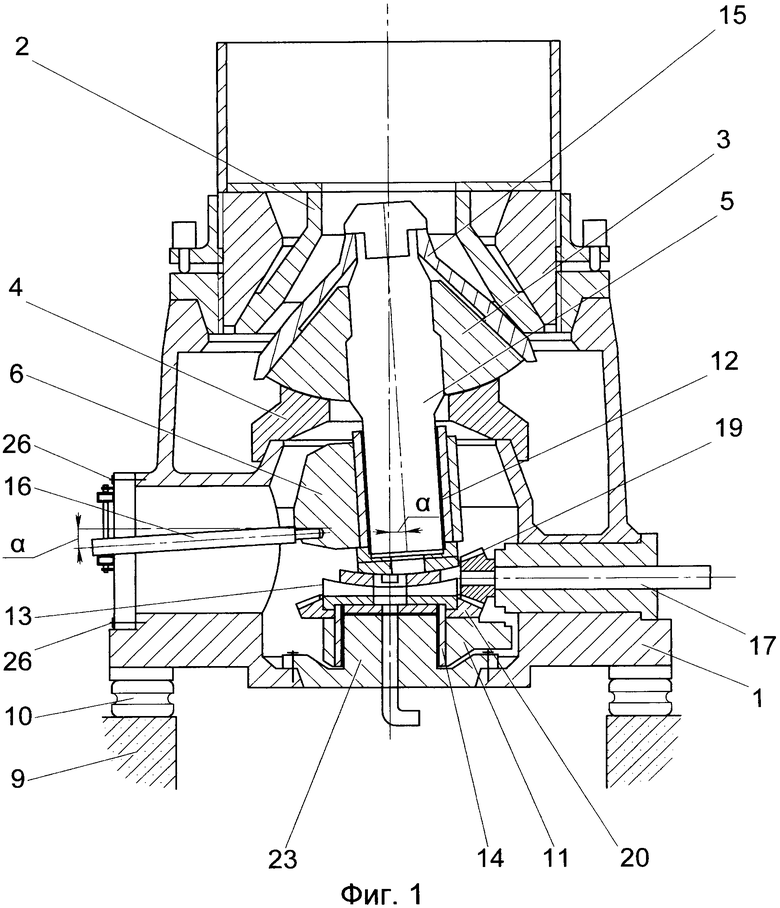

На фиг. 1 показана схема конусной инерционной дробилки в поперечном разрезе с установленным фиксатором при угле отклонения α главного вала от вертикальной оси.

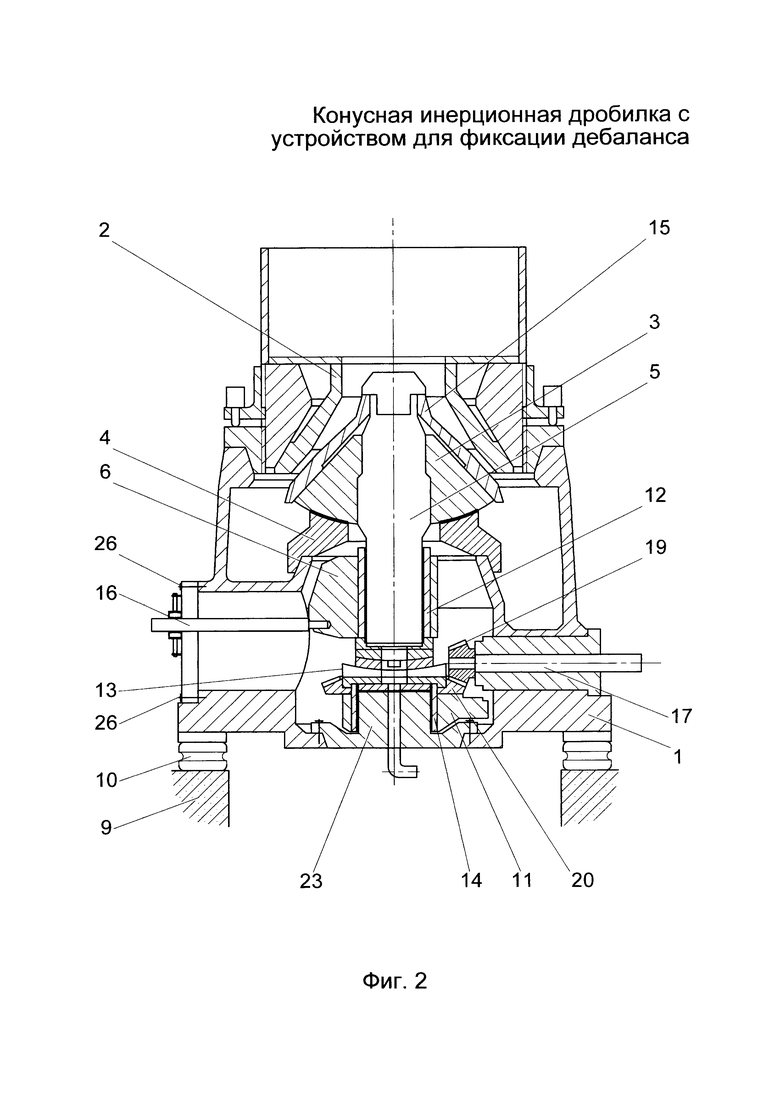

На фиг. 2 показан результат применения фиксатора на схеме конусной инерционной дробилки в поперечном разрезе.

На фиг. 3 показано расположение фиксатора на корпусе дробилки.

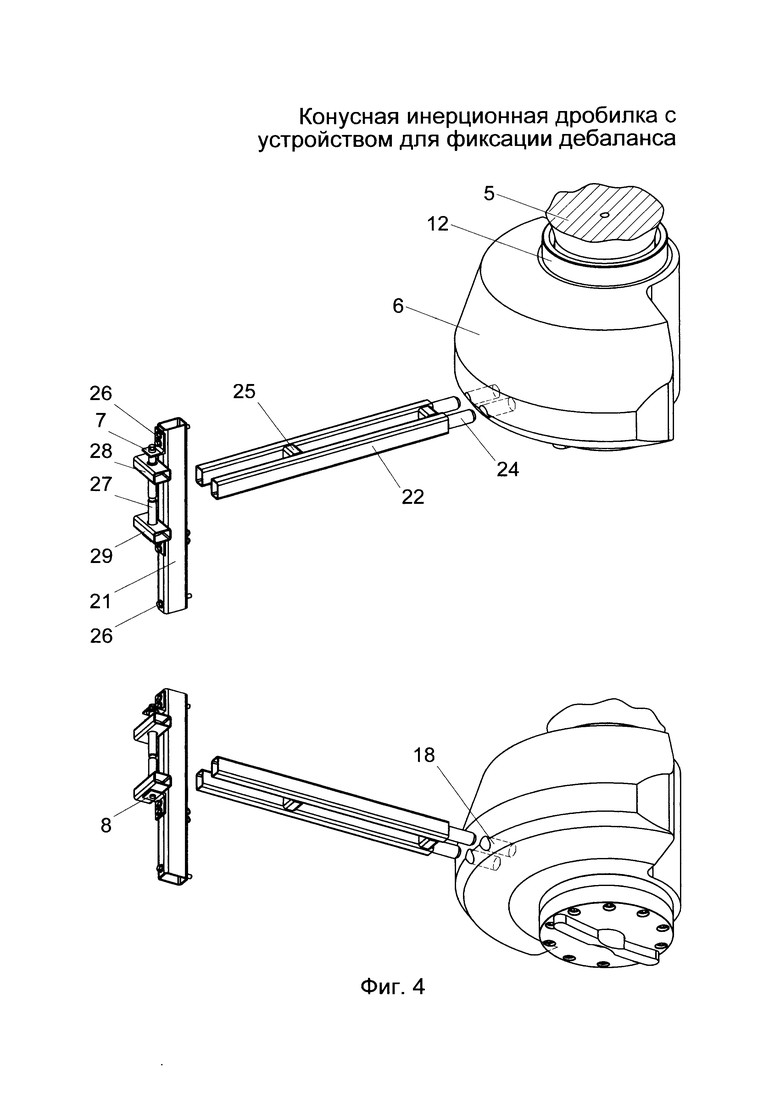

На фиг. 4 показано устройство фиксатора.

Устройство конструктивно реализовано следующим образом.

Как показано на фиг. 1, корпус 1 установлен на фундамент 9 через эластичные амортизаторы 10. Наружный конус 2 и внутренний дробящий конус 3, на который установлена внутренняя дробящая броня 15, образуют между собой дробящую камеру. Внутренний дробящий конус 3 оперт на сферическую опору 4.

Наружный конус 2 жестко закреплен в регулировочном кольце. Сверху установлен приемный бункер, в который подается дробимый материал.

На главном валу 5 внутреннего дробящего конуса 3 установлена втулка скольжения дебаланса 12 и дебаланс 6. Втулка соединена с трансмиссионной муфтой 13.

Трансмиссионная муфта 13 соединена с «динамическим узлом», включающим зубчатое колесо 20, противодебаланс 11 и втулку скольжения 14. «Динамический узел» установлен на неподвижную ось вращения 23 через опорный диск с возможностью вращения вокруг нее.

Ось вращения 23 включает фланец, который жестко закреплен в донной части корпуса 1 при помощи крепежных болтов. Ось вращения и фланец могут быть выполнены как две разные детали, жестко соединенные друг с другом, или как одна цельная деталь, выполняющая роль несущей неподвижной опоры для подвижного «динамического узла».

«Динамический узел», в свою очередь, соединен через зубчатое колесо 20 и шестерню 19 с узлом приводного вала 17, через который передается крутящий момент от двигателя.

На корпусе 1 дробилки устанавливается устройство для фиксации дебаланса - фиксатор 16.

Фиксатор 16, как показано на фиг. 4, состоит из следующих элементов.

Два рычага 22 соединены между собой дистанционной вставкой 25, каждый из рычагов оканчивается цилиндрическим пальцем 24.

Рычаги 22 опираются на стойку фиксатора 21. Стойка 21 располагается между рычагами 22, так чтобы рычаги 22 располагались между верхним 28 и нижним 29 ползунами.

Рычаги 22 удерживаются на стойке 21 при помощи верхнего 28 и нижнего 29 ползунов, перемещающихся вдоль шпильки 27. Шпилька 27 удерживается на стойке 21 посредством верхнего 7 и нижнего 8 креплений шпильки. Шпилька 27 имеет разнонаправленную резьбу с одинаковым шагом, так что при вращении шпильки 27 в одну сторону верхний 28 и нижний 29 ползуны двигаются или навстречу друг другу, а при вращении шпильки 27 в другую сторону - в противоположном друг от друга направлении. Ползуны двигаются с одинаковой скоростью.

Стойка 21 фиксатора закрепляется на корпусе дробилки, в створе специального сервисного люка, при помощи болтов 26, как это показано на фиг. 3.

В дебалансе 6 выполняются два специальных приемных отверстия 18 под пальцы 24, отвечающие им по диаметру и глубине. Отверстия 18 в дебалансе 6 должны быть выполнены на высоте, расположенной в рабочем диапазоне перемещения рычагов 22.

Устройство работает следующим образом.

Дробимый материал полностью выдрабливается и выгружается, дробильный агрегат останавливается. Главный вал 5 при этом останавливается в любом случайном положении под углом наклона α от вертикальной оси дробилки, находясь под действием веса дебаланса, фиг. 1. Крышка сервисного люка на корпусе 1 снимается. Обслуживающий персонал поворачивает дебаланс 6 вокруг своей оси таким образом, чтобы отверстия 18 в дебалансе 6 были направлены к сервисному люку.

После этого начинается процесс монтажа фиксатора 16 на дробилку, в створе сервисного люка, фиг. 3 b).

Рычаги 22 устанавливаются в дебаланс 6, при этом пальцы 24 помещаются в отверстия 18.

Поскольку дебаланс 6 находится под углом наклона α от вертикальной оси дробилки, то рычаги 22 оказываются под углом α к горизонтальной плоскости. Между рычагами 22 помещается стойка 21 фиксатора так, чтобы ползуны 28 и 29 оказались соответственно сверху и снизу рычагов 22. Стойка 21 фиксатора закрепляется на корпусе 1 дробилки, в створе сервисного люка при помощи болтов 26, как это показано на фиг. 3.

После этого приводится во вращение шпилька 27, имеющая разнонаправленную резьбу, которая, в свою очередь, приводит в движение ползуны 28 и 29. Ползуны 28 и 29 постепенно смещаются по направлению друг к другу таким образом, чтобы рычаги 22 были зажаты между ползунами.

Конструкция шпильки 27 в сборе с верхним 7 и нижним 8 креплениями шпильки, которые удерживают ее на стойке 21, реализована таким образом, что обеспечивает не только собственно фиксацию рычагов 22 на стойке 21, но именно фиксацию их в строго горизонтальном положении.

В конечном итоге, рычаги 22 должны оказаться зафиксированными на стойке 21 в строго горизонтальном положении, как это показано на фиг. 2.

Одновременно с этим дебаланс 6, жестко связанный с рычагами 22 через пальцы 24, следует за перемещениями рычагов 22, и также оказывается зафиксированным в определенном положении. Поскольку главный вал 5 расположен во втулке дебаланса 12, то вал 5 изменяет свое положение в пространстве вместе с дебалансом 6.

Когда рычаги 22 оказываются в строго горизонтальном положении, втулка дебаланса 12 и размещенный внутри него главный вал 5 занимают строго вертикальное положение, в соответствии с вертикальной осью дробилки, фиг. 3 а). После жесткой фиксации дебаланса 6, связанной с ним втулки дебаланса 12, и приведения главного вала 5 в положение, совпадающее с вертикальной осью дробилки, главный вал 5 вместе с внутренним дробящим конусом 3 может быть свободно поднят вверх и извлечен из втулки 12 и из дробилки.

При этом дебаланс 6 и втулка дебаланса 12 остаются зафиксированными на своем месте.

Запас прочности конструкции фиксатора рассчитывается конкретно для каждого типоразмера дробилки и должен выдерживать соответствующий вес дебаланса.

Разборка фиксатора происходит в обратном порядке. Вал 5 сверху вставляется во втулку 12 и занимает свое рабочее положение. Ползуны 28 и 29 постепенно ослабляются и раздвигаются вдоль шпильки 27 вверх и вниз соответственно. Рычаги 22 получают свободу перемещения в продольном направлении и в вертикальной плоскости. Главный вал 5 также постепенно занимает положение, обусловленное действием веса дебаланса 6. Болты 26 ослабляются, стойка 21 фиксатора снимается с сервисного люка. Рычаги 22 извлекаются из отверстия 18, рычаги 22 снимаются и отводятся из зоны вращения дебаланса 6.

Таким образом, фиксатор 16 полностью демонтируется с корпуса дробилки.

К преимуществам предложенной конструкции можно отнести следующее.

Простоту механической конструкции фиксатора, не содержащую электрических и/или гидравлических приводов.

Съемный принцип конструкции фиксатора - фиксатор снимается с корпуса дробилки на время ее работы, благодаря чему она не подвержена вибрационным нагрузкам рабочего режима.

Надежность фиксатора, обусловленная перечисленными выше факторами.

Низкая стоимость самого фиксатора и его обслуживания.

Отсутствие специальных требований к обслуживающему персоналу.

Фиксатор может быть использован также при производстве дробилок, при их первоначальной сборке.

Предложенная конструкция фиксатора предназначена только и исключительно для конусных инерционных дробилок.

Приложение

Изобретение относится к тяжелому машиностроению и может быть использовано в технологических процессах строительной и горно-обогатительной отраслях промышленности. Устройство содержит опертый на фундамент через эластичные амортизаторы корпус, наружный конус и размещенный внутри него на сферической опоре внутренний дробящий конус, образующие между собой камеру дробления. На приводном валу внутреннего дробящего конуса с помощью втулки скольжения смонтирован дебаланс с возможностью регулировки его центра тяжести относительно оси вращения. Втулка скольжения дебаланса соединена с трансмиссионной дисковой муфтой, которая соединена с зубчатым колесом и противодебалансом, которые, в свою очередь, установлены на втулку скольжения таким образом, что упомянутые зубчатое колесо, противодебаланс и втулка скольжения образуют единый подвижный «динамический узел», который через опорный диск установлен на опертую на фланец неподвижную ось вращения. Фланец жестко закреплен в донной части корпуса дробилки. Корпус дробилки имеет по крайней мере один сервисный люк. Дробилка содержит по крайней мере одно устройство для фиксации дебаланса, которое закрепляется на корпусе дробилки, включает в себя несущую стойку с верхним и нижним ползунами и два рычага, соединенные между собой дистанционной вставкой. Обеспечивается упрощение и повышение надежности устройства для фиксации дебаланса. 13 з.п. ф-лы, 4 ил.

1. Конусная инерционная дробилка с устройством для фиксации дебаланса содержит опертый на фундамент через эластичные амортизаторы корпус, наружный конус и размещенный внутри него на сферической опоре внутренний дробящий конус, образующие между собой камеру дробления, на приводном валу внутреннего дробящего конуса с помощью втулки скольжения смонтирован дебаланс с возможностью регулировки его центра тяжести относительно оси вращения, втулка скольжения дебаланса соединена с трансмиссионной дисковой муфтой, которая соединена с зубчатым колесом и противодебалансом, которые, в свою очередь, установлены на втулку скольжения таким образом, что упомянутые зубчатое колесо, противодебаланс и втулка скольжения образуют единый подвижный «динамический узел», который через опорный диск установлен на опертую на фланец неподвижную ось вращения, фланец жестко закреплен в донной части корпуса дробилки, а корпус дробилки имеет по крайней мере один сервисный люк, отличающаяся тем, что дробилка содержит по крайней мере одно устройство для фиксации дебаланса, которое закрепляется на корпусе дробилки, включает в себя несущую стойку с верхним и нижним ползунами и два рычага, соединенные между собой дистанционной вставкой.

2. Конусная инерционная дробилка по п. 1, отличающаяся тем, что упомянутая несущая стойка устанавливается в створе сервисного люка, ориентируется вертикально в соответствии с вертикальной осью дробилки и закрепляется при помощи крепежных элементов.

3. Конусная инерционная дробилка по п. 1, отличающаяся тем, что два рычага устанавливаются перпендикулярно к несущей стойке, между верхним и нижним ползунами и имеют возможность перемещения вдоль стойки.

4. Конусная инерционная дробилка по п. 1, отличающаяся тем, что верхний и нижний ползуны имеют возможность перемещаться вдоль несущей стойки при помощи шпильки, установленной и закрепленной на упомянутой стойке посредством верхнего и нижнего креплений шпильки, причем шпилька имеет разнонаправленную резьбу с одинаковым шагом.

5. Конусная инерционная дробилка по п. 1, отличающаяся тем, что каждый из рычагов имеет на противоположном от несущей стойки конце цилиндрический палец.

6. Конусная инерционная дробилка по п. 1, отличающаяся тем, что в дебалансе имеются два приемных отверстия под упомянутые цилиндрические пальцы, отвечающие им по диаметру и глубине.

7. Конусная инерционная дробилка по п. 6, отличающаяся тем, что приемные отверстия в дебалансе расположены на высоте, находящейся в рабочем диапазоне перемещения рычагов.

8. Конусная инерционная дробилка по п. 1, отличающаяся тем, что рычаги устанавливаются на дебалансе так, что пальцы рычагов помещаются в соответствующие им приемные отверстия в дебалансе.

9. Конусная инерционная дробилка по п. 1, отличающаяся тем, что установленные на дебалансе рычаги закрепляются на несущей стойке в строго горизонтальном положении при помощи сведенных вплотную верхнем и нижнем ползунов.

10. Конусная инерционная дробилка по п. 1, отличающаяся тем, что дебаланс, втулка дебаланса и установленный в ней главный вал дробилки занимают строго вертикальное положение, соответствующее вертикальной оси дробилки, в тот момент, когда рычаги фиксируются в строго горизонтальном положении.

11. Конусная инерционная дробилка по п. 1, отличающаяся тем, что рычаги и связанные с ними дебаланс, втулка дебаланса и главный вал получают свободу перемещения в продольном и поперечном направлениях при разведенных верхнем и нижнем ползунах.

12. Конусная инерционная дробилка по п. 1, отличающаяся тем, что рычаги выполнены из полого металлического профиля прямоугольной формы.

13. Конусная инерционная дробилка по п. 1, отличающаяся тем, что рычаги выполнены из полого металлического профиля квадратной формы.

14. Конусная инерционная дробилка по п. 1, отличающаяся тем, что сервисный люк расположен на уровне расположения дебаланса.

| WO 2014166539 A1, 16.10.2014 | |||

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С УСОВЕРШЕНСТВОВАННЫМ УПЛОТНЕНИЕМ | 2015 |

|

RU2591119C1 |

| Конусная инерционная дробилка | 1977 |

|

SU808130A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 2002 |

|

RU2212939C1 |

| US 20160114330 A1, 28.04.2016 | |||

| US 1993900 A1, 12.03.1935. | |||

Авторы

Даты

2018-08-28—Публикация

2017-07-06—Подача