Изобретение относится к способу изготовления полученного путем затвердевания материала носителя углерода продукта коксования, предусмотренного для использования при производстве металлов, металлических сплавов и металлургических продуктов или в качестве промежуточного продукта для изготовления графитовых элементов и имеет близкую к конечной, монолитную геометрию, а также плотность, по меньшей мере, 1.4 г/см3.

Изготовленные и подготовленные в соответствии с изобретением продукты коксования используют, например, в качестве анодов при получении алюминия или в качестве электродов при плавке руды или металлургической обработке сталей в электрических дуговых печах, а также в восстановительных печах.

Обзор современного уровня техники в сфере изготовления электродов для металлурги ческой обработки металлов или металлических сплавов приведен в изданной Риком Адамсом, Вильгельмом Фросом, Хубертом Егер и Кайтом Роусселом и опубликованной издательством American Carbon Society в 2007 г. статье «Graphite Electrode and Needle Coke Development», доступной под URL http://acs.omnibooksonline.com/data/papers/2007_D031(K).pdf.

В соответствии с этим для изготовления продуктов коксования рассматриваемого здесь типа приготавливают углерод в твердой форме, обычно в форме кокса. При этом кокс изготавливают известным по себе образом, как правило, из отходов, образующихся при рафинировании нефти или других нефтехимических процессах. При этом коксуемые углеродные носители, такие как, например, образующиеся при дистилляции нефти или сравнимых углеродных носителей отходы, подвергают коксованию. Альтернативно в качестве исходного продукта для коксования используют каменноугольный пек. В случае необходимости дополнительно осуществляют процесс кальцинирования так называемого зеленого кокса, чтобы устранить, в частности, еще присутствующие в нефтяных коксах летучие углеводороды.

Для случаев использования, при которых предъявляют предельно строгие требования к механической нагрузочной способности при одновременно минимизированном тепловом расширении, например, при плавке руды или металлургической обработке стали в электрических дуговых печах, обычно используют так называемый игольчатый кокс. Он относится к высшей ступени качества и может быть изготовлен лишь с повышенными расходами (DE 10 2004 035 934 А1). Для использования, при котором к механической нагрузочной способности или характеристике термического расширения предъявляют менее строгие требования, дорогой игольчатый кокс можно частично или полностью заменить менее дорогим сортом кокса или другим углеродным носителем (например, антрацитовым углем).

Кокс размалывают до сыпучей зернистой субстанции, из которой путем просеивания отделяют обычно восемь гранулометрических фракций. Обычно кокс различных гранулометрических фракций перемешивают к виду коксовой гранулометрической смеси с распределением размера зерна, который рассматривают как оптимальный в отношении достижения желаемых характеристик графического элемента. При этом для достижения достаточной плотности обычно создают смеси, которые состоят на треть из пыли и на две трети из зерна. При этом исходят из того, что коксовая пыль заполняет пространства, присутствующие между зернами кокса. К соответствующей смеси можно добавлять добавки, например, оксид железа. Оксид железа обеспечивает минимизацию необратимого термического расширения кокса (“Puffing”), которое возникает при последующей тепловой обработке, если из углеродной решетки происходит выделение еще присутствующей в коксе серы.

Обычно предварительно нагретую для сокращения длительности процесса гранулометрическую смесь смешивают со связующим веществом, например, каменноугольным пеком, стеариновой кислотой или смесями эти связующих веществ к виду пластично деформируемой, пастообразной, однородно перемешанной массы, доля связующего вещества в которой составляет обычно 20-24 вес.%. Полученную массу из углерода и связующего вещества, которую называют также «зеленой массой», формую посредством прессования, экструзии, вибрирования или трамбования формуют к виду так называемого «сырца». Во время этого процесса температура ниже температуры смеси, так что к этому моменту времени образуется густая, высоковязкая масса.

Затем сырцы медленно нагревают с удалением кислорода до температуры обычно 800-950°С. Во время этого процесса обжига часть связующего вещества преобразуется в газ, который должен улетучиваться из сырца. Это газообразование обуславливает медленно протекающее нагревание, поскольку в ином случае вследствие возникающего в сырце давления газа могло бы произойти образование трещин и, таким образом, возникновение нестабильности подлежащего изготовлению углеродного или графитового элемента.

В зависимости от используемой системы связующего вещества приблизительно треть массы используемого связующего вещества теряется в процессе обжига. Улетучивающееся из сырца в форме газа связующее вещество оставляет в полученном после обжига промежуточном продукте полые пространства, которые обуславливают уменьшенную плотность промежуточного продукта. Она, как правило, не достаточна для изготовления углеродных или графических элементов, к которым предъявляют высокие требования по электропроводности и прочности, например, как к графитовым электродам для плавки или обработки стали. Поэтому полученный после первого обжига промежуточный продукт перед последующей обработкой обычно подвергают так называемой «пропитке». Для этого нагретое пропиточное средство, вязкость которого ниже вязкости первоначально использовавшегося связующего вещества, обычно каменноугольный пек, вдавливают в промежуточный продукт с тем, чтобы заполнить присутствующие в нем поры. При этом часть вдавленного ранее пропиточного средства вновь улетучивается, в результате чего промежуточный продукт неизбежным образом также после этапа пропитки содержит открытые, не заполненные углеродом поры. В соответствии с этим процесс пропитки необходимо повторять по мере надобности до тех пор, пока не будет достигнута плотность промежуточного продукта, необходимая для последующей обработки.

Для последующей обработки к виду графитового элемента с высочайшим качеством осуществляют процесс графитизации промежуточного продукта. При этом содержащийся в промежуточному продукте углерод в результате нагрева до приблизительно 2800°С преобразуется в графит, отличающийся в нарастающей мере трехмерным распределением атомов углерода. Обычно здесь применяют так называемый «процесс Ачесона» или экономичный «процесс Кастнера», так называемую продольную графитизацию (LWG). За счет по возможности низкого содержания серы и азота в исходном материале и, следовательно, меньшей склонности к вспучиванию возможна поддержка процесса и успешности графитизации. Как упоминалось, негативное воздействие со стороны еще содержащихся в промежуточном продукте азота и серы можно уменьшить также с помощью пригодных добавок, например, оксида железа, или целенаправленного регулирования температуры во время графитизации.

Способы, основанные на так называемом «процессе Содерберга» (см., например, US 1,440,724 A, US 1,640,735A), предотвращают возникновение издержек, связанных с изготовлением графитовых элементов с формованием сырца, обжигом сырца к виду промежуточного продукта и процессом графитизации.

В случае описанного в документе US 3,365,533 A исполнения этого способа пастообразным носителем углерода, состоящим из смеси зернистого кокса и служащего связующим веществом дистиллята смолы, заполняют трубообразный корпус электрода, направленного одним концом в пространство восстановительной печи (электродуговой печи) для плавления/восстановления из руды, например, фосфора, тантала или ферромарганца. Корпус электрода состоит из проводящей электричество углеродистой стали. На корпус электрода подают ток, передаваемый на заполняющий корпус носитель углерода. Таким образом в пространстве печи происходит зажигание дуги, под воздействием которой температуры в области выступающего в пространство печи электрода поднимаются до величины свыше 2000°C. В результате этого в содержащемся в корпусе электрода носителе углерода возникает перепад температуры, в результате которого пастообразный носитель углерода удерживается в верхней области электрода в расплавленном состоянии при температуре около 200°С. В направлении обращенного к пространству печи конца электрода температура носителя углерода постоянно возрастает. При этом в диапазоне температур от 400°С до 600°С происходит распад соединений углеводорода, содержащихся в носителе углерода. Высвобождающиеся при этом газы должны иметь возможность улетучивания в направлении верхнего конца электрода, выступающего в пространство печи. Одновременно происходящий из соединений углеводородов углерод должен заполнять свободные пространства между зернами кокса. Этот процесс продолжается по мере приближения к выступающему в пространство печи острию электрода до тех пор, пока из носителя углерода в качестве твердого, компактного тела не будет образовано выступающее в пространство печи острие электрода. В режиме плавления электрод расходуется и для поддержания электрической дуги в пространстве печи его необходимо пододвигать сверху.

В случае другого варианта процесса Содерберга, который описан в документе DE 600 01 106 Т2, в печи для плавки стального сплава также размещают электрод с цилиндрической емкостью, которую ее верхним открытым концом проводят через обмуровку печи. Емкость сформована из проводящей электричество высококачественной стали. Над своим открытым верхним концом емкость покрывают не подвергнутыми отжигу кусками электродной массы. На своем пути к также открытому нижнему концу емкости электродная масса в результате подвода тепла нагретым, направляемым в центральной области вокруг емкости электрода воздухом переходит в жидкое состояние до тех пор, пока не достигнет структуры в форме пластины для подключения электрического тока, расположенной в области на границе с нижним выходным отверстием емкости. Вследствие высоких температур, действующих в области выступающего в пространство печи острия электрода, электродная масса подвергается обжигу также и там в «нужном месте». Отожженное таким образом из электродной массы твердое звено электрода непрерывно транспортируют из нижнего выходного отверстия емкости в пространство печи и используют в качестве электрода для подвода электрической энергии, с помощью которой поддерживают электрическую дугу и, таким образом, процесс плавки в печи. Проблема обеспечения определенной толщины полученного таким образом графитового элемента также и здесь затронута в столь же малой мере, что и настройка определенных механических или прочих характеристик, которые важны для использования рассматриваемых изобретением продуктов коксования.

Наряду с поясненным выше уровнем техники из заявки US 4,472,245А известен способ термической обработки карбонизируемых материалов, например, дерева, бумаги, пластика, резины, содержащих углеводороды минеральных субстанций, сланцевого масла и нефтеносного песка, ставящий своей целью выработку газа из компонента шихты. Для этого подлежащий обугливанию материал загружают в свободно сыпучей форме в пламенное пространство электрической шахтной печи. В пламенное пространство печи выступает укрепленный на крышке печи, вертикально направленный первый электрод, входящий своей концевой областью в содержащийся в пламенном пространстве печи сыпучий материал подлежащего обработке материала. Второй электрод расположен на основании рабочего пространства печи. При подаче электрического напряжения на электроды электрический ток проходит через загруженный в печь материал, который таким образом нагревается. Возникающий при этом газ, в случае которого речь идет, в частности, о водороде и угарном газе, удаляют из печи через отверстия. Образующиеся в форме мягкой золы или несвязанного пиролизного кокса остаточные продукты отводят через отверстие, выполненное в основании печи.

Кроме того, из заявки US 2008/256852 A1 известен многоступенчатый способ нефтеочистки, при котором на втором этапе очистки коксуют смесь угля и масла. С этой целью смесь угля и масла загружают в установку замедленного коксования (Delayed Coker) и нагревают. При этом в качестве побочного продукта образуется продукт углерода, который должен быть пригоден для использования в качестве анода при изготовлении алюминия. Более подробные детали типа и способа осуществления процесса коксования при этом не пояснены.

Наконец, из заявки US, 4,106,996 A известен способ улучшения механической устойчивости кока, при котором смесь (“liquor”) из тонко размолотого угля и масла с долей масла 5-30 вес. % сначала при температуре 100°С формуют в брикеты и затем в круглые гранулы. Эти гранулы загружают в коксовальную печь, в которой происходит их коксование под воздействием горячего потока газа, проходящего через отверстия в основании печи.

Исходя из поясненного выше уровня техники, поставлена задача предложения способа, с помощью которого при небольших расходах можно создать продукт коксования, который вследствие своей высокой плотности можно использовать для непосредственного применения при выработке металлов, металлических сплавов и металлургических продуктов или в качестве промежуточного продукта для изготовления соответствующих графитовых элементов, к характеристикам которых предъявляют самые строгие требования.

Поставленная задача решена с помощью способа, указанного в п. 1 формулы изобретения.

Предпочтительные исполнения изобретения раскрыты в зависимых пунктах формулы изобретения и поясняются подробно ниже как общая идея изобретения.

Соответствующий изобретению способ изготовления продукта коксования включает в соответствии с этим в себя следующие рабочие этапы:

а) Подготовка емкости, которая ограничивает внутреннее пространство и содержит загрузочное отверстие для загрузки текучего или сыпучего носителя углерода во внутреннее пространство, а также нагревательное устройство для нагрева загруженного во внутреннее пространство носителя углерода;

b) Введение носителя углерода через загрузочное отверстие во внутреннее пространство емкости, причем носитель углерода содержит переводимый в жидкую форму, коксуемый компонент, а также опционально твердые, в частности, коксуемые компоненты углерода и также опционально присадки, которые служат для достижения характеристик носителя углерода;

с) Нагрев загруженного во внутреннее пространство емкости носителя углерода с помощью нагревательного устройства до температуры коксования, причем нагретый до соответствующей температуры коксования носитель углерода удерживают на температуре коксования столь долго, пока удерживаемый на температуре коксования носитель углерода не упрочнится за счет коксования к виду продукта коксования;

- причем во время рабочего этапа с) происходит направленное вдоль продольной оси емкости относительное движение между соответственно нагретым материалом носителя углерода и нагревательным устройством,

- в то время как отданное нагревательным устройством тепло охватывает соответственно лишь частичный объем загруженного во внутреннее пространство материала носителя углерода, простирающийся на протяжении определенного частичного участка высоты внутреннего пространства емкости,

и

- либо загруженный во внутренне пространство емкости материал носителя углерода находится в неподвижном состоянии, в то время как зону нагрева перемещают, исходя от расположенного внизу в направлении силы тяжести основания против направления силы тяжести в направлении верхнего конца емкости,

или

- нагревательное устройство расположено неподвижно, а загруженный в емкость материал носителя углерода перемещают относительно нагревательного устройства, в то время как либо емкость с загруженным материалом носителя углерода перемещают вдоль неподвижного нагревательного устройства, либо в основании емкости предусмотрено выходное отверстие, через которое продукт коксования в форме образованного упрочненным материалом носителя углерода жгута непрерывно извлекают из емкости (рабочий этап е));

d) Причем газ, который в процессе нагрева и удержания (рабочий этап с)) улетучивается из носителя углерода, отводят из емкости;

е) Извлечение продукта коксования из емкости.

Для дальнейшего улучшения продуктов коксования, изготовленных посредством выполнения обязательных для выполнения в соответствии с изобретением рабочих этапов а)-е), в частности, для повышения качества графитизированных продуктов, после рабочего этапа е) они опционально также могут дополнительно пройти следующие рабочие этапы:

f) Отжиг продукта коксования;

g) Пропитка продукта коксования жидким наполнителем на основе углерода и последующий повторный отжиг пропитанного продукта коксования;

h) Изготовление графитного продукта посредством графитизации продукта коксования.

В отличие от обычного способа, при котором используют зернистый исходный продукт, который путем смешивания со связующим веществом переводят в состояние формуемой массы для формования сырца, который затем подвергают коксованию, соответствующий изобретению способ исходит из текучего исходного продукта, а именно из материала носителя углерода, важнейшим компонентом которого является жидкий или переводимый в жидкую форму носитель углерода, причем материал носителя углерода может содержать также компоненты из твердого вещества и другие твердые или жидкие составные части (присадки), не теряя при этом, однако, своего жидкого характера.

При этом в качестве присадок можно использовать, например, оксид железа или оксид титана для предотвращения эффекта вспучивания, источник бора, например, чистый бор или карбид бора для улучшения кристаллической структуры и, тем самым, уменьшения коэффициентов теплового расширения, или углеродные или графитовые волокна, которые способствуют улучшению механических характеристик и также снижению коэффициентов теплового расширения.

Для получения продукта коксования, механические, термические и электрические характеристики которого отвечают самым строгим требованиям, в качестве материала носителя углерода используют, таким образом, богатый углеродом, коксуемый продукт, который является жидким уже при комнатной температуре или за счет нагрева и, следовательно, возникающего расплавления переходит в текучее состояние, во всяком случае является жидким в процессе коксования.

Используемые в соответствии с изобретением материалы носителя углерода получают обычно при обработке нефти из черной фракции в качестве отходов при дистилляции нефти, из производных нефти, из производных каменноугольного пека, жидкофазного пиролиза (другие текучие органические компоненты). Представляет возможным использование также продуктов из переработки биомасс, например, целлюлозы, сахара или крахмала. При этом вышеназванные материалы упомянуты здесь лишь в качестве примера. Само собой разумеется, в соответствующих изобретению целях можно использовать также другие содержащие углерод вещества, присутствующие в жидкой форме или переводимые в жидкую форму посредством плавления или коксуемые. В соответствии с этим жидкий или переводимый в жидкую форму компонент углерода материала носителя углерода состоит, в частности, из, по меньшей мере, одного компонента следующей группы: «отходы дистилляции нефти и продукты переработки угля, например, смолы и их производные, текучие битумы, смолы или продукты из обработки биомасс, целлюлоза, сахар и крахмал».

В качестве твердого компонента углерода в используемом в соответствии с изобретением материале носителя углерода может присутствовать, по меньшей мере, один компонент следующей группы: «присутствующий в зернистой форме кокс, уголь, битумы в твердой форме, лигниты, антрацитовый уголь, графит, вещества из вторичной переработки углеродных волокон», причем также и эти материалы названы лишь в качестве примера и, разумеется, в соответствующих изобретению целях можно использовать также другие содержащие углерод побочные продукты, присутствующие в твердой форме.

Полученные в соответствии с изобретением продукты коксования можно применять как источники углерода в тех случаях использования, при которых они служат в качестве участвующих в реакции веществ или электродов для химических и электрохимических реакций. В данном случае главной сферой применения является использование в установках для производства алюминия, в случае которых изготовленные в соответствии с изобретением продукты коксования можно использовать в качестве анодов или катодов, в частности, в качестве анодов без необходимости дополнительных рабочих операций по изменению их структуры или плотности.

Если к соответствующим изобретению продуктам коксования предъявляются высокие механические, электрические и, в частности, термические требования, то дополнительно к рабочим этапам а)-е) соответствующего изобретению способа могут быть выполнены уже названные выше опциональные рабочие этапы f)-h). Тем самым полученные в соответствии с изобретением продукты коксования можно использовать в качестве промежуточного продукта для изготовления высококачественных графитовых элементов, которые необходимы, например, при плавке руды или при металлургической обработке стали на электрометаллургических заводах.

При использовании изобретением в качестве исходного продукта материала носителя углерода, состоящего преимущественно из жидких и переводимых в жидкое состояние составных частей, удается изготовить продукт коксования с низкой пористостью. При этом с помощью соответствующего изобретению способа действия достигают предельно малого количества включенных пузырьков газа в полученном продукте коксования. Размеры емкости, определяющей форму полученного в соответствии с изобретением продукта коксования, можно выбирать при этом таким образом, что они с учетом необходимого при обстоятельствах припуска на обработку соответствуют конечному размеру, согласованному с той или иной целью использования.

Соответствующая изобретению емкость может быть изготовлена известным по себе образом из достаточно термостойкой листовой стали.

Для того, чтобы на рабочем этапе а) облегчить извлечение готового продукта коксования из емкости, емкость на своих ограничивающих внутреннее пространство емкости внутренних поверхностях может быть оснащена, по меньшей мере, на участке, скользящим покрытием. Для этого во внутреннее пространство емкости можно вставить плотно прилегающий к внутренней поверхности емкости, отдельно предварительно изготовленный вкладыш или нанести изготовленное из пригодного материала покрытие непосредственно на соответствующую внутреннюю поверхность. В качестве материала для скользящей поверхности можно использовать легкий металл, в частности, алюминий, также, однако, тонкую листовую сталь.

На рабочем этапе b) соответствующего изобретению способа текучий материал носителя углерода вводят через загрузочное отверстие емкости во внутреннее пространство емкости. При этом загрузочное отверстие может быть образовано питающей трубой или т.п., которая проведена через кожух, стенку или крышку емкости в ограниченное ей внутреннее пространство.

Для повышения текучести введенного в соответствии с изобретением в емкость жидкого или расплавляемого компонента углерода может быть целесообразным предварительный нагрев компонента углерода по себе или всего материала носителя углерода перед загрузкой во внутреннее пространство емкости. При этом предварительный нагрев осуществляют предпочтительно таким образом, что возможно присутствующий, причисляемый к жидким компонентам, расплавляемый компонент углерода при попадании в емкость уже переведен в жидкое состояние. Однако нагрев в емкости может быть осуществлен также таким образом, что сначала достигают оптимально жидкого состояния материала носителя углерода и затем начинают процесс коксования.

В соответствии с первым вариантом заполнение можно производить таким образом, что сначала в емкость загружают подлежащее коксованию общее количество материала носителя углерода (рабочий этап b)) и только после заполнения производят нагрев до температуры коксования и поддерживают температуру коксования (рабочий этап c)), то есть нагревать материала носителя углерода начинают лишь после того, как будет завершена загрузка материала носителя углерода (рабочий этап b)).

В соответствии со вторым вариантом можно также начинать нагревать загруженный в емкость частичный объем материала носителя углерода, необходимый для получения продукта коксования (рабочий этап с)), уже во время загрузки следующего материала носителя углерода во внутреннее пространство (рабочий этап b)).

В то время как первый вариант позволяет добиться упрощения управления процессом, второй вариант обеспечивает возможность изготовления особенно плотных, высококачественных продуктов коксования с минимальной пористостью.

Выставленные в соответствии с изобретением во время процесса коксования (рабочий этап с)) температуры коксования составляют обычно 450-900°С, причем при температурах коксования, по меньшей мере, 600°С в течение удовлетворяющей практическим требованиям длительности коксования полного в техническом смысле коксования можно надежно добиться также при объемных продуктах коксования.

Одновременно при регулировке температуры коксования в диапазоне 450-900°С обеспечивают постоянное присутствие в процессе количества текучего материала носителя углерода, достаточного для самостоятельного заполнения возникающих в процессе дегазации пор в находящемся соответственно в состоянии коксования частичном объеме материала носителя углерода подтекающим материалом носителя углерода. За счет напирающего текучего материала носителя углерода, который заполняет отверстия и полые пространства, оставленные неизбежно возникающими при коксовании газами, в соответствии с изобретением обеспечивают оптимально высокую плотность полученного продукта коксования.

При этом было установлено, что при соответствующем изобретению способе можно за счет регулировки температуры коксования непосредственно влиять на электропроводность изготовленных в соответствии с изобретением продуктов. Так, электропроводность возрастает с увеличением температуры коксования. Поэтому с помощью выставления высоких температур коксования уже для полученного в соответствии с изобретением продукта коксования можно добиться величин электропроводности, которые позволяют осуществлять непосредственную графитизацию или другое непосредственное использование этих продуктов в соответствии с соответствующим изобретению процессом коксования. Так, изготовленные в соответствии с изобретением продукты можно использовать, например, непосредственно в качестве анодов или катодов, в частности, в качестве анодов при изготовлении алюминия.

При температуре коксования, по меньшей мере, 650°С происходит дальнейшее существенное уменьшение электрического сопротивления, причем оптимально более низкие сопротивления величиной 10-50 Ом и, следовательно, возникающая оптимальная электропроводность возникают при температурах коксования, по меньшей мере, 800°С. При этом за счет пригодной регулировки температуры коксования, обычно, по меньшей мере, 800°С, достигают возможности продольной графитизации продукта коксования уже в ходе соответствующего изобретению процесса.

При температурах коксования, превышающих верхнюю границу 1200°С, улучшения электропроводности более не происходит, так что на практике диапазон температур коксования можно ограничить максимально этой верхней границей.

Для того, чтобы уменьшить до минимума образование газовых пузырей в коксе, изобретение предусматривает пригодный температурный и количественный режим, в частности, при прохождении температурного диапазона 450-600°С, чтобы:

а) обеспечить присутствие достаточного количества жидкого материала углерода для автоматического заполнения возникших пор;

b) одновременно поддерживать количество жидкого материала носителя углерода в предельно малом количестве, чтобы улучшить отсасывание и отвод образующихся газовых пузырей,

с) обеспечить непрерывный процесс коксования, и

d) предотвратить спонтанное коксование и, следовательно, «замерзание» газовых пузырей.

Длительность коксования, на протяжении которой материал носителя углерода удерживают на соответствующей температуре коксования, непосредственно зависит от соответственно нагретого объема. Длительность коксования необходимо определять таким образом, чтобы соответственно выдержанный при температуре коксования материал носителя углерода был в техническом смысле полностью коксован по истечении длительности коксования. Длительность коксования зависит от подлежащего коксованию объема и в случае последовательного заполнения - от прогресса процесса заполнения. Типичные длительности коксования для имеющих большой объем продуктов коксования, например, электродов, составляют здесь на практике от 6 до 96 ч. При выработке продуктов коксования с меньшим объемом или меньшими поперечными сечениями длительность коксования может составлять также менее одного часа.

Для поддержки выхода образующегося при коксовании газа из материала носителя углерода можно создать разряжение во внутреннем пространстве емкости. В результате этого во внутреннем пространстве емкости выше загруженного в нее материала носителя углерода возникает пониженное давление, которое может опуститься вплоть до вакуума. Пригодное для этого абсолютное давление лежит в диапазоне от 1 до 50 гПа.

При соответствующем изобретению способе вид и способ заполнения формы (рабочий этап b)) и нагрев (рабочий этап с)) можно выбирать в зависимости от требований, которые предъявляются к распределению плотности изготовленных в соответствии с изобретением продуктов коксования. Например, если существует требование в отношении того, чтобы в наружных краевых областях продуктов коксования на протяжении достаточной толщины присутствовала максимальная плотность, в отличие от чего в центральной области сердцевины является приемлемой известная остаточная пористость, может быть достаточно того, чтобы на неподвижной емкости было расположено неподвижное нагревательное устройство, охватывающее загруженный в емкость общий объем текучего материала носителя углерода. В этом случае процесс коксования распространяется от граничащей с внутренней поверхности емкости краевой области материала носителя углерода, который сначала и наиболее интенсивно охвачен выработанным нагревательным устройством теплом, в направлении области сердцевины материала носителя углерода. Возникающие при коксовании газовые пузыри при этом могут улетучиваться через область сердцевины материала носителя углерода, которая еще продолжает оставаться жидкой в течение длительного времени. Одновременно материал носителя углерода из жидкой области сердцевины вдавливается в поры, оставленные газовыми пузырями в соответственно уже коксованной краевой области, в результате чего у готового изготовленного продукта коксования образуется оптимально плотная краевая область с существенной толщиной. Лишь на последней стадии коксования, а именно когда коксуют центральную область сердцевины, возможно улавливание там газовых пузырей. Однако диаметр обусловленных этим пор соответствующей области сердцевины настолько мал в сравнении с толщиной оптимально плотного краевого слоя изготовленного таким образом в соответствии с изобретением продукта коксования, что при использовании, например, в качестве электрода для восстановительной печи, им можно пренебречь.

Минимальной пористости изготовленного в соответствии с изобретением продукта коксования на протяжении всего его поперечного сечения и, таким образом, одновременно оптимальной плотности можно добиться за счет выполнения во время рабочего этапа с) направленного вдоль продольной оси формы относительного движения между соответственно нагретым материалом носителя углерода и образованной нагревательным устройством зоной нагрева. Возможно непрерывное или пошаговое выполнение этого относительного движения. При непрерывном относительном движении можно к тому же варьировать скорость этого движения в зависимости от прогресса коксования материала носителя углерода. Таким же образом при пошагово выполняемом относительном движении, при котором зона нагрева или емкость соответственно замирают на определенное время в одной позиции, пока не произойдет перемещение зоны нагрева или емкости к следующей позиции, длительность теплового воздействия можно регулировать применительно к занятому зоной нагрева объему материала носителя углерода посредством регулирования длительности обработки.

Во время относительного движения зоны нагрева относительно материала носителя углерода или материала носителя углерода относительно зоны нагрева можно добиться распространения процесса коксования не только в направлении от наружного края к центральной области сердцевины соответственно охваченного теплом нагревательного устройства объема загруженного во внутреннее пространство емкости материала носителя углерода, как в случае поясненного выше варианта, но и одновременно также в направлении относительного движения. Таким образом можно добиться равномерного возрастания соответственно коксованного объема материала носителя углерода на протяжении всего поперечного движения и, следовательно, добиться высокой плотности также в области сердцевины продукта коксования, полученного в соответствии с изобретением.

В соответствии с первым вариантом исполнения соответствующего изобретению способа отданное нагревательным устройством в зоне нагрева тепло охватывает соответственно лишь простирающийся на протяжении определенного частичного участка высоты внутреннего пространства емкости частичный объем загруженного во внутреннее пространство материала носителя углерода, причем загруженный во внутреннее пространство материал носителя углерода находится во время нагрева (рабочий этап с)) в неподвижном состоянии, в отличие от чего образованная соответствующим нагревательным устройством зона нагрева перемещается от расположенного внизу в направлении силы тяжести основания против направления силы тяжести в направлении верхнего конца емкости. Газовые пузыри, выходящие из нагретых нагревательным устройством до температуры коксования частичных объемов содержащегося внутри емкости материала носителя углерода, могут улетучиваться через жидкий материал носителя углерода, который находится над находящимися соответственно в процессе коксования (рабочий этап с)), охваченными теплом нагревательного устройства частичными объемами материала носителя углерода, вверх против направления силы тяжести, в то время как одновременно под действием силы тяжести жидкий материал носителя углерода проникает под обусловленным гравитацией давлением в оставленные газовыми пузырями в уже коксованном материале носителя углерода отверстия и полые пространства и заполняет их, в результате чего самостоятельно получают в целом плотный, в существенной степени свободный от пор продукт коксования.

При этом особенно предпочтительным оказался случай, когда при соответствующем изобретению способе заполнение емкости и нагрев соответственно содержащегося в емкости материала носителя углерода можно осуществлять параллельно во времени. Таким образом количество текучего материала носителя углерода, который во время коксования соответственно охваченного теплом нагревательного устройства частичного объема находится над этим частичным объемом, можно регулировать таким образом, что, с одной стороны, пройденное газовыми пузырями через еще жидкий материал носителя углерода расстояние является оптимально коротким, с другой стороны, однако, давящий на уже коксованный материал носителя углерода столб текучего материала носителя углерода настолько велик, что над уже коксованным объемом материала носителя углерода постоянно присутствует достаточное количество текучего материала носителя углерода и оптимально поддерживается вдавливание текучего материала углерода в поры уже коксованного материала носителя углерода под действием собственного веса еще жидкого материала носителя углерода.

При неподвижно смонтированной емкости относительное движение между зоной нагрева и содержащимся в емкости материалом носителя углерода можно осуществить за счет движения нагревательного устройства, образующего зону нагрева вдоль емкости.

Однако альтернативно возможно также предусмотрение нагревательного устройства, простирающегося на протяжении всей длины загруженного в емкость объема материала носителя углерода, которое в продольном направлении емкости разделено на несколько нагревательных сегментов. Затем их можно поочередно активировать и деактивировать, в результате чего достигают непрерывного и пошагового движения зоны нагрева, образованной нагревательным устройством, вдоль емкости.

При другом варианте соответствующего изобретению способа выдаваемое нагревательным устройством в зоне нагрева тепло также охватывает соответственно лишь простирающийся на протяжении определенного частичного участка высоты частичный объем загруженного во внутреннее пространство материала носителя углерода, причем нагревательное устройство расположено здесь, однако, неподвижно, в то время как загруженный в емкость материал носителя углерода двигается относительно образованной нагревательным устройством зоны нагрева. В принципе для этого емкость с загруженным в нее материалом носителя углерода можно перемещать вдоль неподвижного нагревательного устройства.

При особенно продуктивном исполнении этого, основанного на неподвижном нагревательном устройстве варианте способа, которое к тому же позволяет получить продукты коксования с оптимальными характеристиками, емкость смонтирована, однако, неподвижно, в то время как в основании емкости предусмотрено выпускное отверстие, через которое продукт коксования непрерывно забирают из емкости (рабочий этап е)) в качестве образованного материалом носителя углерода жгута. При этом исполнении резервуар выполнен, таким образом, в виде своего рода кокиля. Одновременно нагревательное устройство смонтировано на емкости таким образом, и скорость извлечения, с которой готовый коксованный продукт коксования непрерывно забирают в виде жгута из емкости, выбрана таким образом, что загруженный в текучем состоянии в емкость материал носителя углерода на своем пути к выпускному отверстию является в техническом смысле полностью коксованным и в соответствии с этим упрочненным. Наряду с повышенной производительностью также и здесь особое преимущество заключается в том, что объем текучего материала носителя углерода, который соответственно находится в емкости над уже коксованным частичным объемом материала носителя углерода, можно регулировать таким образом, что, с одной стороны, путь, который должен пройти газовый пузырь, выходящий из находящегося в процессе коксования (рабочий этап с)), имеет малую протяженность и, с другой стороны, в распоряжении постоянно находится количество жидкого материала носителя углерода, достаточно большое для того, чтобы заполнить оставленные газовым пузырем поры в уже коксованном материале носителя углерода. Для достижения возможности непрерывной последующей обработки отводимый в форме жгута из емкости продукт коксования можно опционально подвергнуть ускоренному охлаждению. Из полученного жгута продукта коксования могут быть получены продукты коксования соответственно с желаемой длиной.

При вариантах исполнения, при которых происходит относительное движение между материалом носителя углерода и источником тепла, скорость относительного движения зависит от диаметра или поперечного сечения производимого продукта. При этом скорость пропорционально снижается по мере увеличения диаметра или размера поперечного сечения вследствие охваченного зоной нагрева с целью коксования объема материала носителя углерода. При изготовлении цилиндрических электродов с типичными для практики диаметрами скорость относительного движения между зоной нагрева и содержащимся в емкости материалом носителя углерода составляет обычно от 0,025 до 1,5 м/ч, в частности, от 0,05 до 0,5 м/ч.

Удаление газа (рабочий этап d)), улетучивающегося в процессе коксования (рабочий этап с)) из находящегося в состоянии коксования материала носителя углерода, можно поддерживать за счет, по меньшей мере, временного приведения в движение содержащегося в емкости материала носителя углерода. Для этого может быть предусмотрено, например, вибрационное устройство или т.п., которое возбуждает в целом или на участках колебания в содержащемся в емкости материале носителя углерода, частота которых идеальным образом лежит в диапазоне от 0,5 Гц до 50 кГц.

Используемое в соответствии с изобретением для нагрева материала носителя углерода нагревательное устройство может быть выполнено таким образом, что оно создает определенный температурный профиль внутри содержащегося в емкости материала носителя углерода, соответственно охваченного теплом нагревательного устройства. Так, в частности, при вариантах способа, при которых происходит относительное движение между образованной соответствующим нагревательным устройством зоной нагрева и материалом носителя углерода, может быть, например, целесообразной эксплуатация нагревательного устройства таким образом, что соответственно вновь поступивший в зону действия нагревательного устройства частичный объем материала носителя углерода медленно нагревают до соответственной температуры коксования, то есть что мощность нагрева, воздействующая на соответствующий частичный объем материала носителя углерода возрастает по мере вхождения соответствующего частичного объема в зону действия нагревательного устройства и по мере того, чем дольше он подвергается воздействию выдаваемого нагревательным устройством тепла.

Соответствующий изобретению способ обеспечивает получение продуктов коксования, которые уже при коксовании имеют геометрию, близкую к конечной. Тем самым, отпадают обычное при изготовлении электродов рабочие этапы подготовки кокса, смешивания, формования и первого обжига и возникает возможность отказа от пропитки и повторного обжига полученного в соответствии с изобретением продукта коксования для изготовления полностью графитизированного конечного продукта. Так, соответствующий изобретению способ позволяет уже без пропитки получить продукты коксования с высокой прочностью и полностью. Они отличаются тем, что имеют среднюю плотность, по меньшей мере, 1,4 г/см3, причем регулярно достигают плотности, по меньшей мере, 1,5 г/м3.

За счет того, что при соответствующем изобретению способе монолитную, точную в отношении конечных размеров структуру реализуют уже в ходе процесса коксования, она отличается высокой механической прочностью. Кроме того, за счет целенаправленного приложения тепла можно управлять пространственным выражением физико-химических свойств кокса. В частности, за счет этого можно добиться высокой электропроводности в продольном направлении, а также малого коэффициента теплового расширения.

Изобретение поясняется ниже более подробно на основании чертежа, показывающего пример исполнения. Фигуры показывают соответственно схематически:

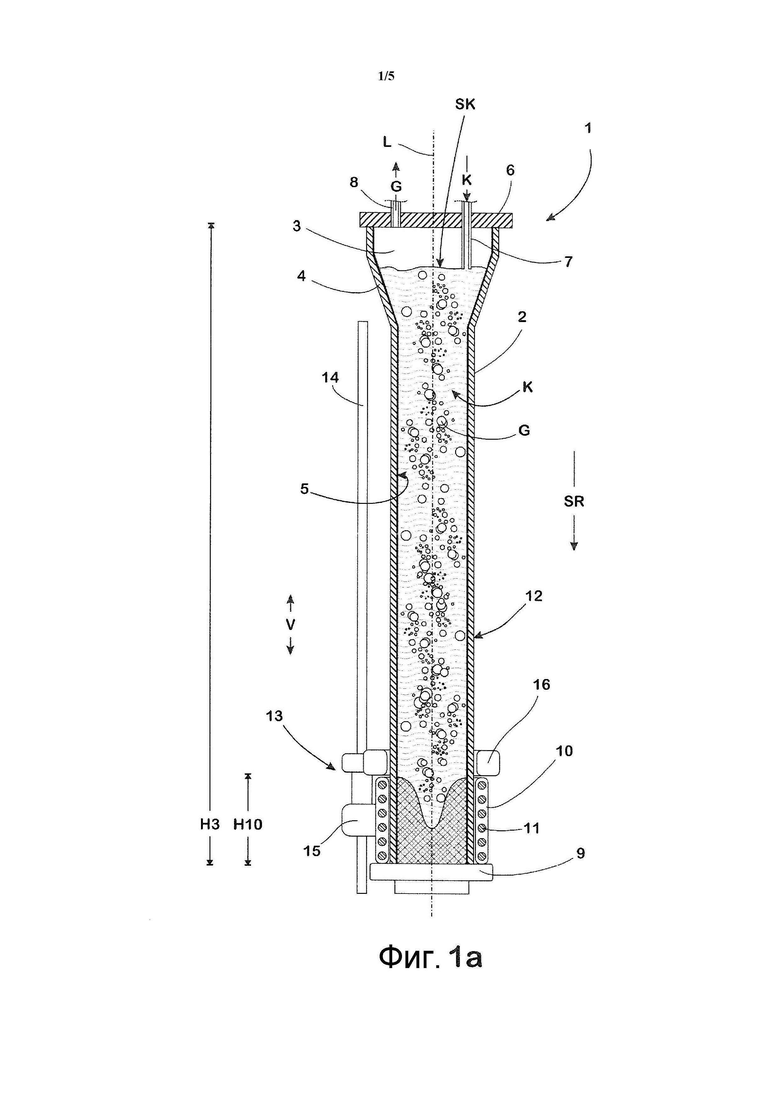

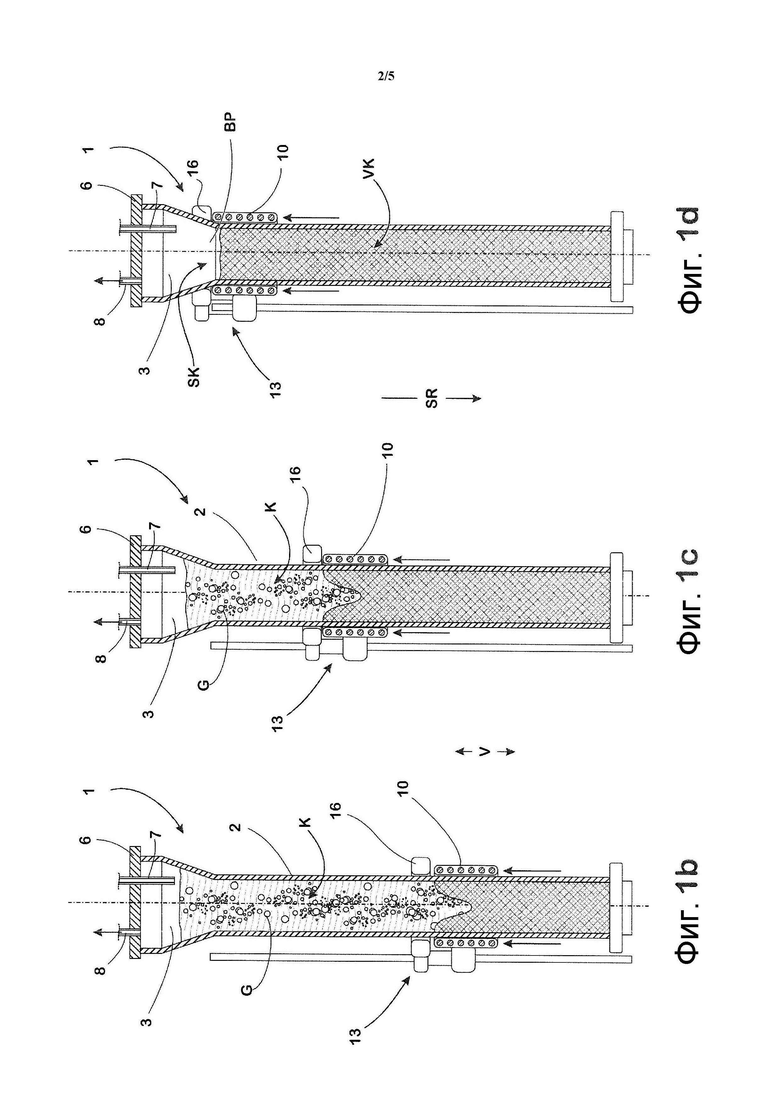

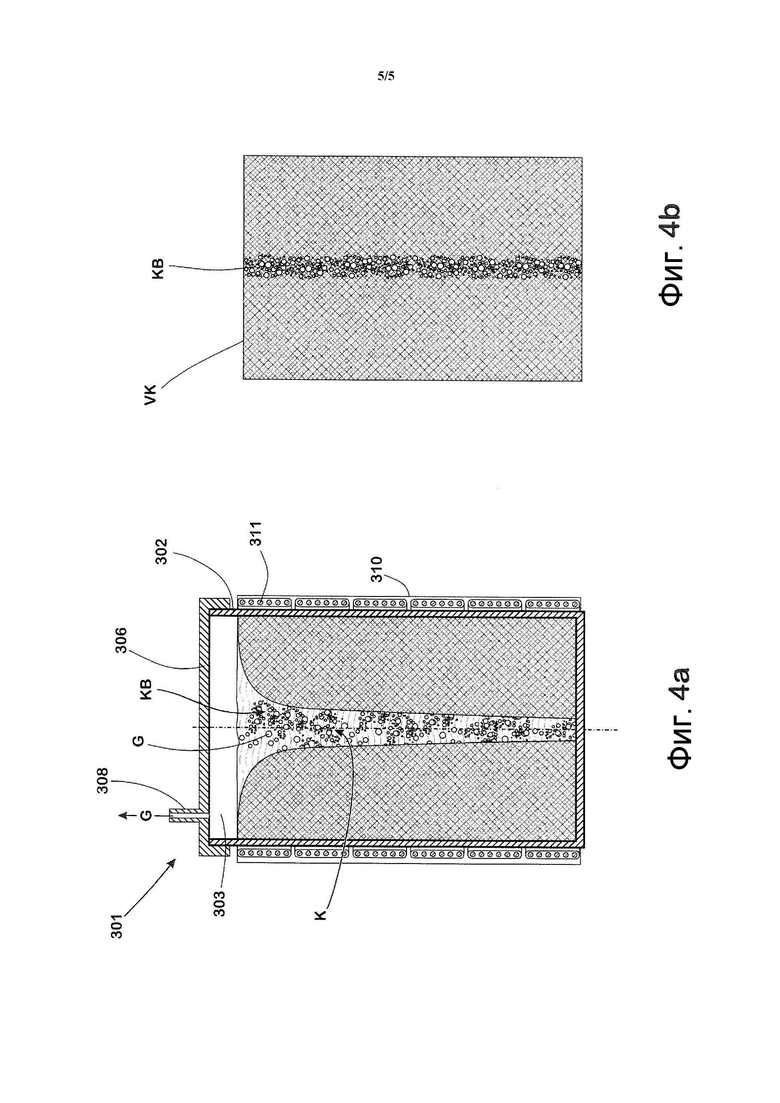

фиг. 1а-1d показывают устройство для изготовления продукта коксования в четыре разнесенных на одинаковый интервал во времени производственных момента времени, соответственно в сечении вдоль продольной оси устройства;

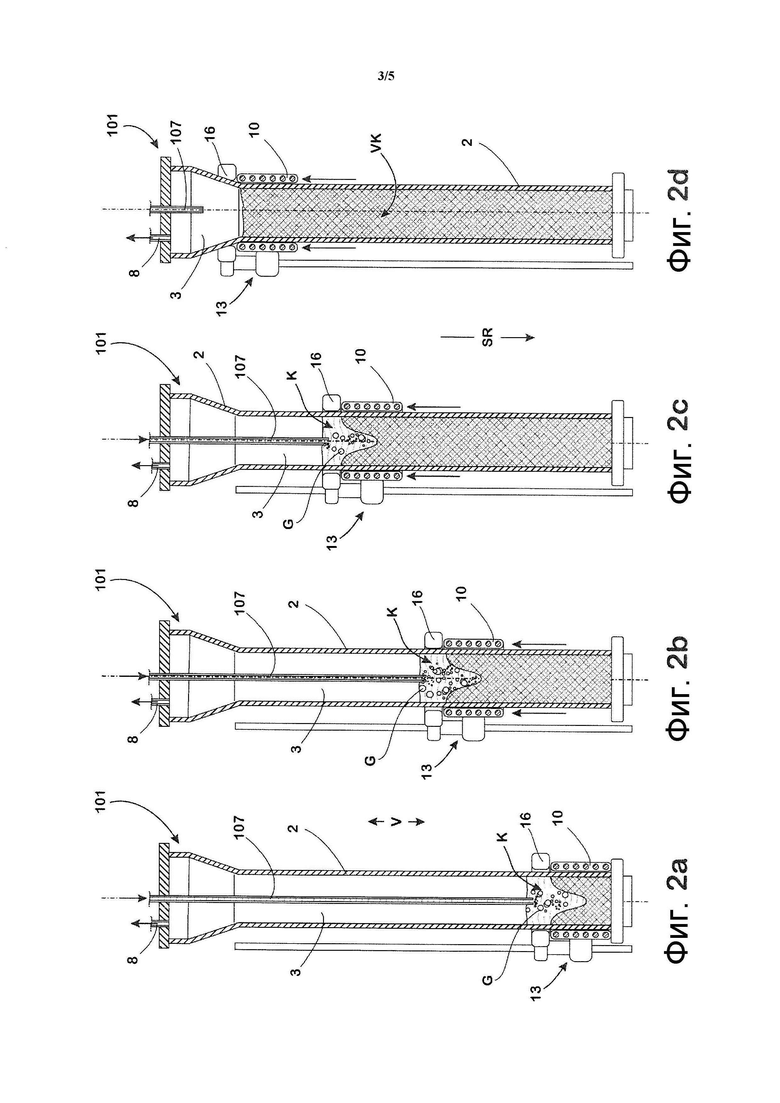

фиг. 2а-2d показывают второе устройство для изготовления продукта коксования в четыре разнесенных на одинаковый интервал во времени производственные момента времени, соответственно в сечении вдоль продольной оси устройства;

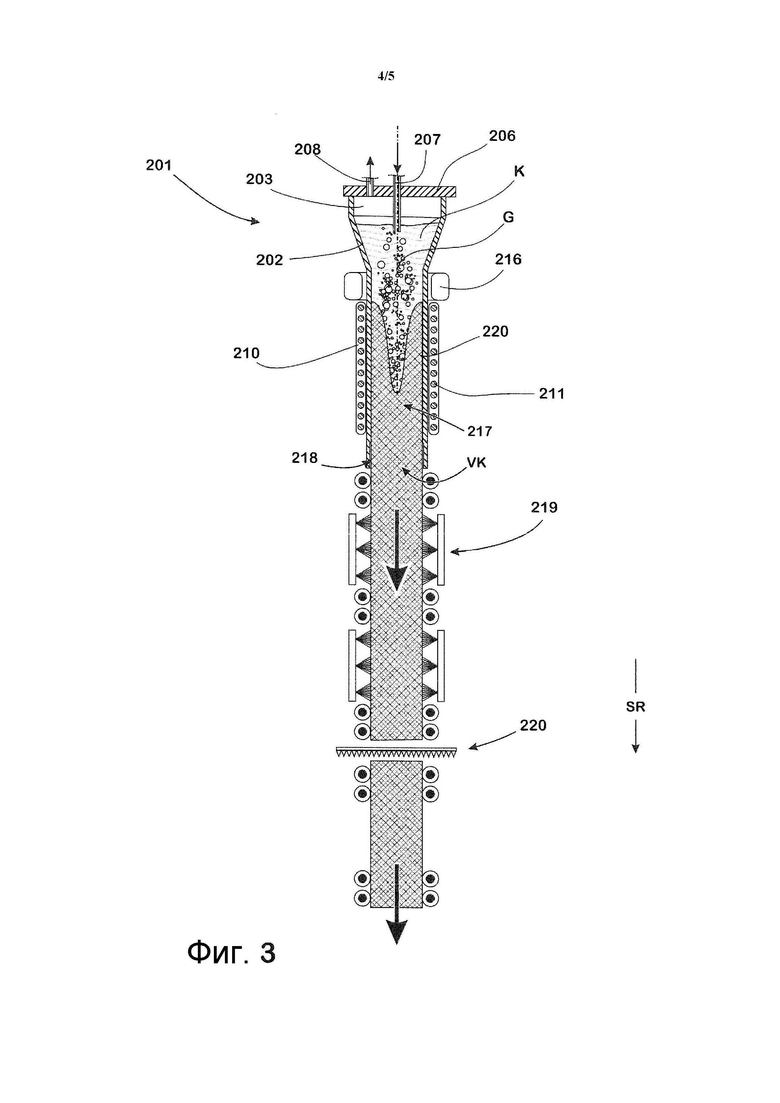

фиг. 3 показывает третье устройство для изготовления продукта коксования в сечении вдоль продольной оси устройства;

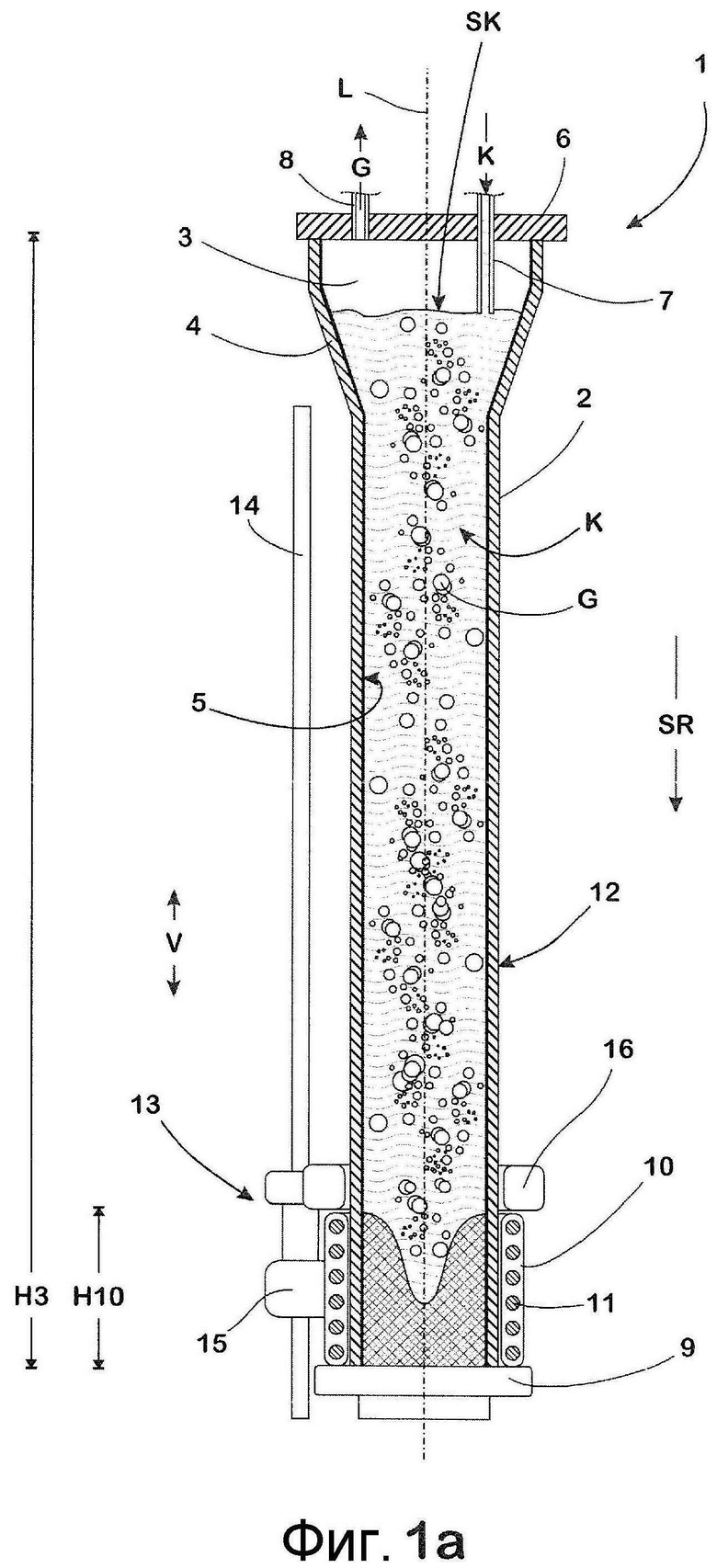

фиг. 4а показывает четвертое устройство для изготовления продукта коксования в сечении вдоль продольной оси устройства;

фиг. 4b показывает в продольном сечении изготовленный в изображенном на фиг. 4а устройстве продукт коксования.

Показанное на фиг. 1а-1d устройство 1 для изготовления продукта VK коксования содержит вертикально ориентированную своей продольной осью L, имеющую форму цилиндра емкость 2, которая изготовлена из термостойкого материала, например, стали. обычно используемой на рынке для этой цели. Емкость 2 ограничивает внутреннее пространство 3, которое расширяется на верхнем участке 4 в форме воронки в направлении верхнего края емкости 2.

Узкая, цилиндрическая форма внутреннего пространства 3 выбрана таким образом, что произведенный в устройстве 1 продукт коксования имеет в конце выполненного в устройстве 1 процесса коксования также узкую цилиндрическую форму, которая оптимально приближена к форме, которую должен иметь продукт VK коксования или полученный из него графитовый продукт. При этом размеры продукта VK коксования могут включать в себя припуск на обработку, необходимый для конечной обработки с тем, чтобы обеспечить для продукта VK коксования или полученного из него графитового продукта предписанные размероустойчивость или свойства поверхности. Так, в данном случае образованная внутренним пространством 3 емкости 2 цилиндрическая форма соответствует по своему подобию и размерам форме, которую должны иметь графитовые электроды для использования в электродуговых печах сталелитейных заводов. Таким же образом посредством формы внутреннего пространства 3 могут быть отображены следующие формы продуктов коксования, такие как, например, блоки, образованные коксованными материалами носителя углерода или т.п. В этом случае их форму можно, например, оптимально согласовывать с особенностями установок для производства алюминия, при необходимости включая также соответственно потребный припуск на обработку.

Ограничивающие внутреннее пространство 3 внутренние поверхности емкости 2 могут быть, по меньшей мере, на участке облицованы используемым в качестве разделительного слоя, состоящим из алюминиевого материала благоприятствующим скольжению покрытием 5, которое в форме предварительно изготовленного и вставленного во внутреннее пространство вкладыша или с помощью пригодного способа нанесения покрытия нанесено известным по себе образом непосредственно на соответствующие участки внутренних поверхностей.

Присутствующее на верхней стороне емкости 2 отверстие закрыто съемной крышкой 6.

Через крышку 6 проведена питающая труба 7 для загрузки текучего материала К носителя углерода во внутреннее пространство 3 емкости 2.

Дополнительно через крышку 6 проведена отсасывающая труба 8, которая присоединена к не изображенному здесь устройству для создания разряжения, с помощью которого во внутреннем пространстве 3 можно создавать разряжение для отсасывания присутствующих во внутреннем пространстве 3 газов.

Емкость 2 установлена своей нижней стороной на элемент 9 основания, который запирает емкость 2 на нее нижней стороне.

Кроме того, устройство 1 содержит приводимое в действие электричеством, регулируемое нагревательное устройство 10, которое расположено со своими нагревательными спиралями 11 кольцеобразно и с зазором вокруг наружной поверхности 12 емкости 2. Высота Н10 нагревательного устройства 10 соответствует малой доле высоты Н3 внутреннего пространства 3 емкости 2. Высота Н3 может составлять, например, до 15 м, в отличие от чего высота Н10 составляет обычно лишь 1 м.

Нагревательное устройство 10 укреплено на регулировочном устройстве 13, которое известным по себе образом предназначено для перемещения нагревательного устройства 10 в вертикальном направлении V вдоль емкости 2. Для этого регулировочное устройство 13 может содержать ориентированную параллельно оси L линейную направляющую 14, вдоль которой нагревательное устройство 10 можно перемещать с помощью линейного привода 15 регулировочного устройства 13.

Помимо этого, устройство 1 содержит устройство 16, предусмотренное для нагружения загруженного во внутреннее пространство 3 емкости 2 жидкого материала К носителя углерода вибрациями с частотой в диапазоне от 0,5 Гц до 50 кГц. Для достижения по возможности интенсивного воздействия на соответственно еще жидкий, не коксованный объем материала К носителя углерода вибрационное устройство 16 также может быть укреплено на регулировочном устройстве 13 и перемещаться во время процесса коксования вместе с нагревательным устройством 10 вдоль емкости 2. При этом вибрационное устройство 16 креплено предпочтительно выше нагревательного устройства, чтобы обеспечить по возможности оптимальное действие инициированного им движения еще текучего материала К носителя углерода.

Для изготовления столбообразного продукта VK коксования внутреннее пространство3 емкости 2 заполняют через питающую трубу 7текучим материалом К носителя углерода до тех пор, пока уровень SK содержащегося во внутреннем пространстве 3 материала К носителя углерода не достигнет приблизительно области перехода меду имеющим форму воронки верхним участком 4 и расположенной под ним цилиндрической частью внутреннего пространства 3.

Вовремя процессе загрузки нагревательное устройство 10 позиционировано в исходной позиции на нижнем конце емкости вблизи элемента 9 основания.

После того, как емкость 2 заполнена текучим материалом К носителя углерода, нагревательное устройство 10 нагружают, например, электрической энергией, в результате чего частичный объем материала К носителя углерода, находящийся соответственно в зоне действия образованной нагревательным устройством 10 зоны нагрева, поэтапно нагревают до температуры коксования 450-900°С, в частности, 650-800°С. В результате нагрева в нагретом таким образом частичном объеме начинаются процессы разложения, в результате которых в еще текучем материале К носителя углерода высвобождаются газы, которые в форме газовых пузырей G поднимаются в материале К носителя углерода в направлении против направления SR действия силы тяжести. Высвободившееся в результате процессов распада в материале К носителя углерода пространство заменяется самостоятельно напирающим под действием силы тяжести текучим материалом К носителя углеродов присутствующего во внутреннем пространстве 3 емкости 2 столба материала носителя углерода. Этот процесс продолжается до тех пор, пока не произойдет полное в техническом смысле коксование соответственно нагретого нагревательным устройством 10 в образованной им зоне нагрева частичного объема его переход в твердую форму. Так как все высвобожденные в результате газообразования полые пространства были соответственно непосредственно заполнены напирающим текучим материалом К носителя углерода, плотность коксованного таким образом частичного объема материала К носителя углерода составляет, по меньшей мере, 1,4 г/см3.

Удаление газовых пузырей G из материала К носителя углерода поддерживают, с одной стороны, механически с помощью вибраций, которые устройство 16 вырабатывает в материале К носителя углерода. С другой стороны, отводу газовых пузырей G из материала К носителя углерода способствуют за счет того, что с помощью отсасывающей трубы 8 во внутреннем пространстве 3 емкости 2 поддерживают разряжение, которое может доходить до вакуума.

Поскольку коксование в результате симметричного нагрева исходит от сторон внутреннего пространства, коксование распространяется снаружи во внутрь. При коксовании наружного слоя как в области сердцевины, так и расположенном выше слое присутствует жидкий, первоначально имеющий низкую вязкость материал К носителя углерода, через который могут улетучиваться газовые пузыри G и который таким образом закрывает возможные поры. Это позволяет добиться высокой плотности полученного продукта коксования. При коксовании области сердцевины материал К носителя углерода может подтекать из расположенного выше слоя. Также и здесь таким образом происходит закрывание пор.

Если все же улавливания газовых пузырей в области КВ сердцевины не произошло, то это оказывает на механические свойства лишь незначительное влияние, так как нейтральная ось соответственно имеющих форму столба продуктов VK коксования проходит вдоль соответствующей области сердцевины и при использовании эта область, таким образом, не нагружена повышенными напряжениями растяжения или сжатия.

После коксования граничащего с элементом 9 основания частичного объема материала К носителя углерода по прежнему удерживаемое в режиме нагрева нагревательное устройство 10 и вместе с ним также продолжающееся находиться в активном состоянии вибрационное устройство 16 перемещают с помощью регулировочного устройства 13 против направления SR действия силы тяжести с помощью линейного привода 15 при непрерывном перемещении вдоль линейной направляющей 14 в направлении верхнего конца емкости 2.

Скорость движения вверх нагревательного устройства 10 и связанного с ним вибрационного устройства 16 выбрана при этом таким образом, что находящийся соответственно в зоне действия образованной нагревательным устройством 10 зоны нагрева частичный объем материала К носителя углерода поэтапно нагревают и затем в течение времени коксования удерживают на соответствующей температуре коксования, достаточной для полного в техническом смысле и, следовательно, сопутствующего полного отвердевания. На практике для этого предусмотрены скорости транспортировки нагревательного устройства 10, лежащие обычно в диапазоне 0,025-1,5 м/ч, в частности, 0,05-0,5 м/ч.

Движение нагревательного устройства 10 продолжают до тех пор, пока не будет произведено коксование также верхнего участка материала К носителя углерода, граничащего с зеркалом SK материала К носителя углерода. При этом зеркало SK материала К носителя углерода опущено относительно состояния при новом заполнении внутреннего пространства 3 емкости 2 вследствие улетучившегося из материала К носителя углерода газа и возникшей при этой потери объема.

После коксования также верхней, граничащей с зеркалом SK области ВР материала К носителя углерода и ее перехода в твердую форму емкость 2 открывают и образованный в ее внутреннем пространстве 3 продукт VK коксования извлекают из внутреннего пространства 3. При этом оставшийся на ограничивающих внутреннее пространство 3 внутренних поверхностях емкости 2 вкладыш или облегчающий скольжение слой 5 облегчает извлечение продукта VK коксования.

Если будет установлено, что в верхней области ВР продукта VK коксования не была достигнута требуемая плотность, по меньшей мере, 1,4 г/см3, поскольку там во время коксования не было в распоряжении количества текучего материала К носителя углерода, достаточного для заполнения оставленных образующимися газовыми пузырями G полых пространств, соответствующую область ВР отделяют. Ее можно использовать повторно, размолов на тонкие частицы, которые в качестве твердого компонента углерода добавляют к материалу К носителя углерода, подготовленному для изготовления следующих продуктов VK коксования в устройстве 1.

Для изготовления графитового электрода, необходимого, например, на электросталелитейном заводе, полученный таким образом продукт VK коксования подвергают обычному процессу графитизации для придания ему графитовой структуры. Вследствие монолитной, близкой к конечным размерам геометрии, уже полученной с помощью устройства 1 описанным выше образом после первого коксования, становятся ненужными обычные при традиционном способе процессы измельчения, смешивания, формообразования, равно как и соответствующий первый обжиг. В зависимости от достигнутой плотности продукта можно отказаться также от пропитки. Если окажется, что плотность полученного продукта VK коксования слишком мала, то перед последующей переработкой продукта VK коксования к виду графитового продукта, то есть графитового электрода, можно обычным образом произвести пропитку для повышения плотности.

Показанное на фиг. 2а-2d устройство 101 для изготовления продукта VK коксования соответствует по своей конструкции изображенному на фиг. 1a-1d устройству 1 с той разницей, что в случае устройства 101 вместо предусмотренной в случае устройства 1 стационарно смонтированной питающей трубы 7 предусмотрена вводимая в форме пики во внутреннее пространство 3 емкости 2 устройства 101 и извлекаемая питающая труба 107. Максимальная длина введения питающей трубы 107 определена при этом таким образом, что питающая труба 107 в полностью введенном во внутреннее пространство 3 состоянии заканчивается точно выше отметки высоты Н10, на протяжении которой простирается образованная нагревательным устройством 10 зона нагрева в исходной позиции нагревательного устройства 10 (фиг. 2а). Таким образом предотвращают негативные влияния брызг, которые могут возникать во время процесса коксования.

Для изготовления имеющего форму столба продукта VK коксования в случае устройства 101 внутреннее пространство 3 емкости 2 заполняют через питающую трубу 107 частичным объемом текучего материала К носителя углерода до тех пор, пока уровень SK содержащегося во внутреннем пространстве 3 материала К носителя углерода не превысит отметку высоты Н10, на протяжении которой простирается образованная нагревательным устройством 10 в его исходной позиции зона нагрева (фиг. 2а).

В завершение этот частичный объем материала К носителя углерода, образующий нижний участок подлежащего изготовлению продукта VК коксования, поэтапно и регулируемо нагревают в устройстве 1 до температуры коксования.

С началом коксования через поднятую на соответствующее расстояние питающую трубу 107 квази-непрерывно подводят следующий текучий, при необходимости нагретый для перевода в жидкое состояние материал К носителя углерода и с помощью регулировочного устройства 13 перемещают нагревательное устройство 10 с соединенным с ним вибрационным устройством 16 уже описанным выше для устройства 1 образом вдоль емкости 2. Движение питающей трубы 107, регулируемой по высоте с помощью не изображенного здесь регулировочного устройства и движение нагревательного устройства 10 при этом скоординированы между собой таким образом, что вертикальное расстояние между нагревательным устройством 10 и свободным, выступающим в материал К носителя углерода концом питающей трубы 107 остается неизменным. При этом свободный конец питающей трубы 107 постоянно остается вблизи зеркала SK загруженного в емкость материала К носителя углерода до тех пор, пока не будет достигнут максимальный уровень заполнения емкости 2.

При этом высоту зеркала SK материала К носителя углерода поддерживают таким образом, что выше находящегося в стадии коксования частичного объема материала К носителя углерода в распоряжении постоянно находится количество текучего материала к носителя углерода, достаточное для заполнения полых пространств, оставленных газовыми пузырями G, которые выходят из нагретого до температуры коксования и удерживаемого на температуре коксования частичного объема материала К носителя углерода. Путь, который газовые пузыри G должны при этом пройти через жидкий материал К носителя углерода, короче, нежели в случае устройства 1, так что можно добиться еще более оптимальной плотности продукта VK коксования.

На фиг. 3 показано устройство 201 для изготовления продукта VK коксования, при котором в отличие от устройств 1 и 101 предусмотренное на устройстве 201 нагревательное устройство 210 смонтировано стационарно, то есть неподвижно во время эксплуатации, в отличие от чего подлежащий коксованию материал К носителя углерода перемещают вдоль нагревательного устройства 210 и коксуют на этом пути вдоль нагревательного устройства 210 к виду твердого продукта VK коксования, который по принципу непрерывного литья непрерывно извлекают из устройства 201.

Для этого устройство 201 содержит емкость 202, которая ограничивает внутреннее пространство 3, которое, как и внутренние пространства 3 устройств 1, 101, расширено в форме воронки в верхней области и закрыто крышкой 206. Здесь через крышку 206, как и через крышки 6 устройств 1, 101, проведена отсасывающая труба 208 и питающая труба 207, расположенная аналогично питающей трубе 7 устройства 1.

Цилиндрическая область 217 внутреннего пространства 203, расположенная под имеющей форму воронки верхней областью, выполнена по типу кокиля открытой снизу и значительно более короткой, нежели в случае устройств 1, 101. Ограничивающий область 217 участок емкости 202 расположен при этом в кольцеобразном нагревательном устройстве 210, которое простирается на протяжении существенной части высоты области 217. При этом нагревательные спирали 211 нагревательного устройства являются регулируемыми по сегментам, чтобы обеспечить оптимальный температурный профиль в частичном объеме материала К носителя углерода, расположенном в образованной нагревательным устройством 10 зоне нагрева.

Для изготовления продукта VK коксования сначала выходное отверстие выполненной по типу кокиля области 217 внутреннего пространства 203 закрывают заглушкой и через питающую трубу 207 во внутреннее пространство 203 емкости 203 загружают первый частичный объем материала К носителя углерода.

С помощью стационарного нагревательного устройства 210 материал К носителя углерода, находящийся в зоне действия образованной нагревательным устройством 210 зоны нагрева поэтапно и регулируемым образом нагревают до температуры коксования и удерживают там до момента его полного в техническом смысле коксования и перехода в твердую форму.

В ходе процесса коксования коксованный таким образом материал К носителя углерода непрерывно вытягивают в форме жгута с помощью заглушки через ее нижнее отверстие из выполненной в форме кокиля области 217 внутреннего пространства 203 емкости 202. Одновременно через питающую трубу 207 в емкость 202 также загружают новый, нагретый при необходимости материал К носителя углерода. При этом для облегчения извлечения имеющего форму жгута продукта VK коксования нижняя область 218 отверстия области 217 может расширяться в форме воронки в направлении SR силы тяжести. Величины вытягивающих усилий определены при этом таким образом, что продукт коксования можно непрерывно извлекать из емкости 202, несмотря на разряжение/вакуум, присутствующие в емкости 202 над загруженным в нее материалом носителя углерода.

Процессы извлечения и дозагрузки протекают при этом синхронно настолько медленно, что длительность обработки, на время которой достигший нагревательного устройства 210 материал К носителя углерода удерживают на температуре коксования, соответствует длительности коксования, которая необходима для полного в техническом смысле коксования.

При этом, как и в случае устройства 101, высоту зеркала SK текучего материала К носителя углерода над уже отвердевшим следствие коксования материалом К носителя углерода регулируют таким образом, что, с одной стороны, газовые пузыри G, которые выходят из находящегося в состоянии коксования материала К носителя углерода, должны пройти через текучий материал К носителя углерода лишь малое расстояние, прежде чем они после выхода из материала К носителя углерода будут отсосаны через отсасывающую трубу 208, и, с другой стороны, однако, в распоряжении постоянно находится количество жидкого материала К носителя углерода, достаточное для заполнения напирающим жидким материалом К носителя углерода пор, оставленных проникшими в отвердевающий материал К носителя углерода газовыми пузырями G. Также и с помощью устройства показанного на фиг. 3 типа можно изготавливать оптимально плотные продукты коксования с оптимально однородным распределением свойств.

Дегазацию газовых пузырей G можно поддерживать с помощью вибрационного устройства 216, которое, как и при устройствах 1, 101, расположено выше нагревательного устройства 210, однако смонтировано здесь стационарно, в соответствии с неподвижным расположением нагревательного устройства 210. Как уже упоминалось, при этом функционирующую по принципу кокиля емкость 202 нагружают в области выше загруженного в нее материала К носителя углерода разряжением/вакуумом, чтобы поддержать удаление из материала К носителя углерода в емкости 202 газов G, образовавшихся в ходе процесса коксования.

Непрерывно вытягиваемый в виде жгута из устройства 201 продукт VK коксования после выхода из емкости 202 проходит через участок 219 охлаждения, на котором его ускоренно охлаждают до комнатной температуры. В завершение в отрезном устройстве 220 от жгута известным по себе образом отделяют продукты VK коксования с соответственно желаемой длиной.

Для достижения максимальной производительности, как и при непрерывном литье металлических расплавов, здесь с помощью не изображенного здесь центрального распределителя, который питает имеющие форму кокиля области 217 емкости материалом К носителя углерода, могут быть предусмотрены две или более таких имеющих форму кокиля областей 217 с соответственно расположенным на них нагревательным устройством 210 и также смонтированным на них вибрационным устройством 216.

Фиг. 4а показывает устройство 301 для изготовления продукта VK коксования, которое содержит изготовленную из пригодного стального материала, имеющую форму горшка емкость 302, которая закрыта крышкой 306. Через крышку 306 проведена отсасывающая труба 308, которая для создания разряжения в окруженном емкостью 302 внутреннем пространстве подключена к не изображенному отсасывающему устройству. Емкость 302 расположена в нагревательном устройстве 310, стационарно расположенные, кольцеобразные нагревающие спирали 311 которого простираются на протяжении всей высоты емкости 302, в результате чего нагревательным устройством 310 может быть образована зона нагрева, простирающаяся соответственно на протяжении всей высоты емкости 302.

Для изготовления продукта VK (фиг. 4b) коксования в форме блока с емкости 302 снимают крышку 306 и загружают во внутреннее пространство 303 емкости 302 текучий материал К носителя углерода. В завершение емкость 302 закрывают путем установки крышки 306 и содержащийся в емкости 302 материал К носителя углерода нагревают до температуры коксования 450-900°С. С достижением температуры коксования начинается процесс коксования и отвердевания материала К носителя углерода, распространяющийся в направлении от боковых поверхностей внутреннего пространства 303. При этом область КВ сердцевины материала К носителя углерода в течение длительного времени остается еще текучей, в результате чего проникшие туда газовые пузыри G, например, выходящие из коксуемого частичного объема материала К носителя углерода газовые пузыри G, еще долго двигаются против силы тяжести в направлении зеркала SK содержащегося в емкости материала К носителя углерода.

Если процесс коксования продвинулся настолько, что произошло коксование также и области КВ сердцевины, то улавливание газовых пузырей G во внутренней области RD сердцевины может оказаться невозможным. Присутствующая там вследствие этого пористость, однако, безвредна, поскольку продукты коксования изготовленного в устройстве 301 типа используют в случаях, при которых, в частности, в области наружных краевых участков продукта VK коксования предъявляют самые строгие требования к электропроводности и стабильности, в то время как качестве области КВ сердцевины играет лишь незначительную роль. Такие профили требований возникают, например, для установок для производства алюминия, если там продукты VK коксования изготовленного в соответствии с изобретением типа необходимо использовать как аноды или катоды, в частности, как аноды.

Текучий материал К носителя углерода, используемый в устройствах 1, 101, 201, 301 для изготовления продута VK коксования, состоит соответственно из образующихся при дистилляции нефтепродуктов и переработке угля продуктов, например, смол и их производных, пека. Текучих битумов, дегтей, а также продуктов из переработки биомасс, например, продуктов целлюлозы, сахара и крахмала или других продуктов, которые можно коксовать. Этот материал К носителя углерода опционально смешивают с зернистым коксом или графитом с размером зерна максимально 10 мм, а также при необходимости с одной или несколькими присадками, например, оксидом железа, для предотвращения эффекта вспучивания, источником бора, например, карбидом бора, для уменьшения коэффициентов теплового расширения или улучшения полученной кристаллической структуры, или с углеродными или графитовыми волокнами, которые способствуют улучшению механически свойств и также уменьшению коэффициентов теплового расширения. При этом соответственно используемый материал К носителя углерода находится при температуре процесса в таком жидком состоянии, что под воздействием силы тяжести он стекает в соответственно ограниченное емкостью 2, 102, 2023, 302 внутреннее пространство 3, 103, 203, 303.

Перечень ссылочных обозначений

Изобретение относится к способу изготовления полученного путем затвердевания материала носителя углерода продукта коксования (VK), предусмотренного для использования при производстве металлов, металлических сплавов и металлургических продуктов или в качестве промежуточного продукта для изготовления графитовых элементов и имеет близкую к конечной монолитную геометрию. Способ, при котором подготавливают емкость (2, 202, 302), которая огранивает внутреннее пространство и содержит загрузочное отверстие, а также нагревательное устройство (10, 210, 310) для нагрева загруженного во внутреннее пространство (3) емкости (2, 202, 302) материала (K) носителя углерода. Загруженный через загрузочное отверстие во внутреннее пространство (3) текучий или сыпучий материал (K) носитель углерода загружают через загрузочное отверстие в емкость (2), и он содержит жидкий или расплавляемый, коксуемый компонент углерода, а также опционально твердый коксуемый компонент углерода и также опционально присадку, которая служит для регулировки характеристик материала (K) носителя углерода. Загруженный во внутреннее пространство (3) материал носителя углерода нагревают с помощью нагревательного устройства (10, 210, 310) до температуры коксования, причем упомянутый материал (K) носителя углерода удерживают при температуре коксования соответственно до тех пор, пока он в результате коксования не отвердеет к виду продукта (VK) коксования, причем из емкости (2, 202, 302) отводят газ, который во время нагревания и удержания улетучивается из материала (К) носителя углерода. После этого полученный таким образом продукт (VK) коксования извлекают из емкости (2, 202, 302). Техническим результатом заявленного изобретения является создание продукта коксования высокой плотности. 9 з.п. ф-лы, 11 ил.

1. Способ изготовления полученного путем отвердевания материала носителя углерода продукта (VK) коксования, который предназначен для использования при производстве металлов, металлических сплавов и металлургических продуктов или в качестве промежуточного продукта для изготовления графитовых элементов и имеет близкую к конечной монолитную геометрию, а также плотность, по меньшей мере, 1,4 г/см3, при котором выполняют следующие рабочие этапы:

а) подготовку емкости (2, 202, 302), которая

- ограничивает внутреннее пространство (3)

и

- содержит загрузочное отверстие для загрузки текучего материала (K) носителя углерода во внутреннее пространство (3), а также

- нагревательное устройство (10, 210, 310) для нагрева материала (K) носителя углерода, загруженного во внутреннее пространство (3) емкости (2, 202, 302);

b) загрузку текучего или сыпучего материала (K) носителя углерода через загрузочное отверстие во внутреннее пространство (3) емкости (2, 202, 302), причем материал (K) носителя углерода содержит по меньшей мере один жидкий или расплавляемый коксуемый компонент, а также опционально по меньшей мере один твердый коксуемый компонент углерода и также опционально по меньшей мере одну присадку, которая служит для регулировки характеристик материала (K) носителя углерода;

с) нагрев загруженного во внутреннее пространство (3) емкости (2, 202, 302) материала (K) носителя углерода с помощью нагревательного устройства (10, 210, 310) до температуры коксования, причем нагретый до соответствующей температуры коксования материал (K) носителя углерода удерживают на температуре коксования до тех пор, пока в результате коксования не произойдет отвердевание удерживаемого на температуре коксования материала (K) носителя углерода к виду продукта (VK) коксования,

- причем во время рабочего этапа с) происходит направленное вдоль продольной оси емкости (2, 202, 302) относительное движение между соответственно нагретым материалом (K) носителя углерода и нагревательным устройством (10, 210, 310),

- в то время как отданное нагревательным устройством (10, 210, 310) тепло охватывает соответственно лишь частичный объем загруженного во внутреннее пространство (3) материала (K) носителя углерода, простирающийся на протяжении определенного частичного участка высоты внутреннего пространства (3) емкости (2, 202, 302),

и

- либо загруженный во внутреннее пространство (3) емкости (2, 202, 302) материал (K) носителя углерода находится в неподвижном состоянии, при этом зона (10, 210, 310) нагрева движется исходя от расположенного внизу в направлении силы тяжести основания против направления силы тяжести в направлении верхнего конца емкости (2, 202, 302),

либо

- нагревательное устройство расположено неподвижно, а загруженный в емкости (2, 202, 302) материал (K) носителя углерода двигается относительно нагревательного устройства (10, 210, 310), в то время как емкость с загруженным в нее материалом носителя углерода двигается вдоль неподвижного нагревательного устройства, либо в основании емкости (202) предусмотрено выходное отверстие, через которое продукт (VK) коксования в форме жгута, образованного соответственно отвердевшим материалом (K) носителя углерода, непрерывно извлекают из емкости (2, 202, 302) (рабочий этап е));

d) причем газ, который улетучивается в процессе нагрева и удержания (рабочий этап c)) из материала (K) носителя углерода, отводят из емкости (2, 202, 302);

е) извлечение продукта (VK) коксования из емкости (2, 202, 302).

2. Способ по п.1, отличающийся тем, что жидкий или расплавляемый компонент углерода материала (K) носителя углерода состоит из по меньшей мере одного компонента следующей группы: отходы из дистилляции нефти, образующиеся при переработке угля продукты, дегти и их производные, пеки, текучие битумы, смолы, а также продукты из переработки биомасс, продукты целлюлозы, сахар и крахмал.

3. Способ по п.1 или 2, отличающийся тем, что материал (K) носителя углерода содержит твердый компонент углерода, который состоит из по меньшей мере одного компонента следующей группы: присутствующий в зернистой форме кокс, уголь, битумы в твердой форме, лигниты, антрацитовый уголь, графит, продукты из переработки углеродных волокон.

4. Способ по любому из пп.1-3, отличающийся тем, что материал (K) носителя углерода содержит присадку из следующей группы: оксид железа, оксид титана, бор и соединения бора.

5. Способ по любому из пп.1-4, отличающийся тем, что нагрев материала (K) носителя углерода (рабочий этап с)) начинают лишь после того, как будет завершена загрузка материала (K) носителя углерода (рабочий этап b)).

6. Способ по любому из пп.1-4, отличающийся тем, что нагрев материала (K) носителя углерода начинают во время загрузки материала (K) носителя углерода (рабочий этап b)) во внутреннее пространство (3).

7. Способ по любому из пп.1-6, отличающийся тем, что температура коксования на рабочем этапе с) составляет 450-900°С.

8. Способ по любому из пп.1-7, отличающийся тем, что длительность коксования на рабочем этапе с) составляет до 96 ч.

9. Способ по любому из пп.1-8, отличающийся тем, что производят отсасывание действующей во внутреннем пространстве (3) емкости (2, 202, 302) атмосферы с целью ускоренного отвода из емкости (2, 202, 302) газа, улетучивающегося из нагретого до температуры коксования материала (K) носителя углерода.

10. Способ по любому из пп.1-9, отличающийся тем, что материал (K) носителя углерода внутри емкости (2, 202, 302) по меньшей мере временно приводят в движение.

| US 4472245 A, 18.09.1984 | |||

| US 2008256852 A1, 23.10.2008 | |||

| US 4106996 A, 15.08.1978 | |||

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2544669C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385343C1 |

Авторы

Даты

2021-12-16—Публикация

2018-08-31—Подача