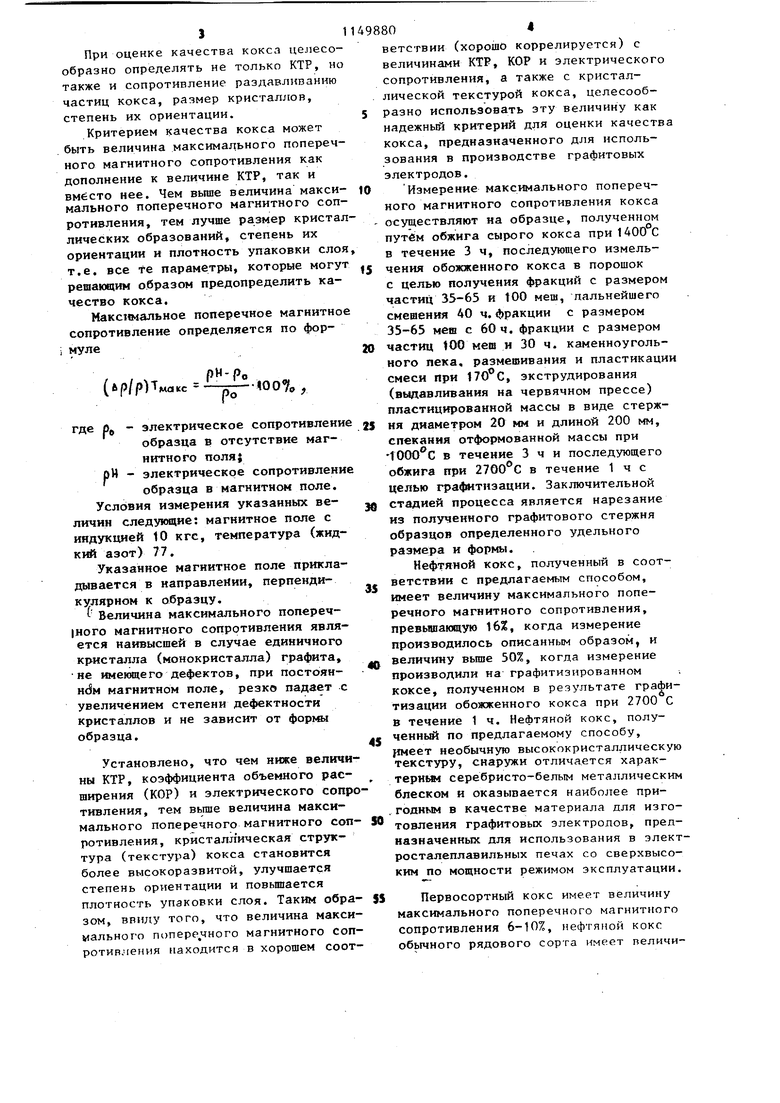

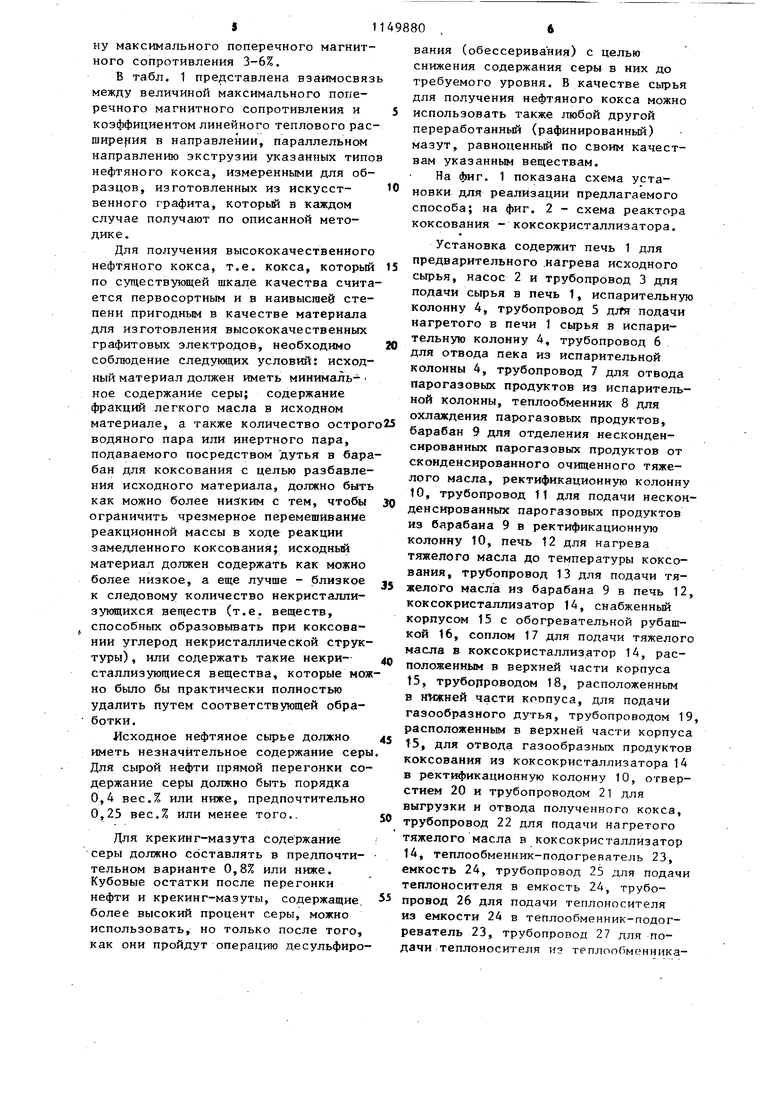

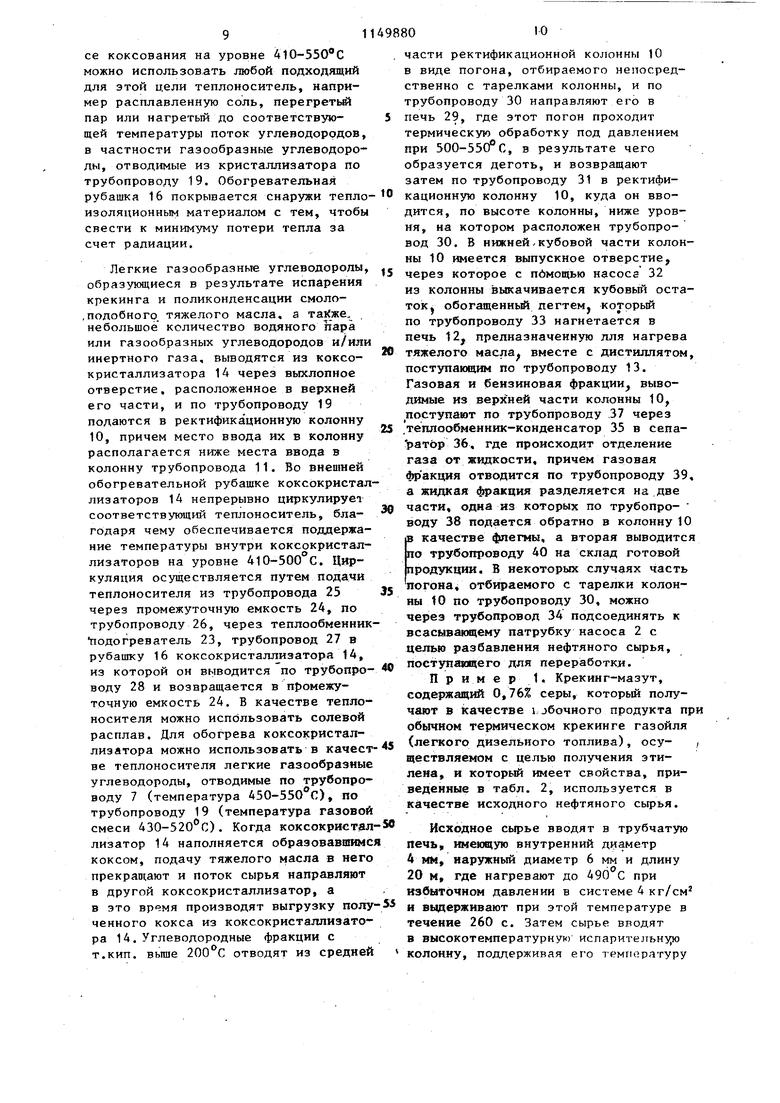

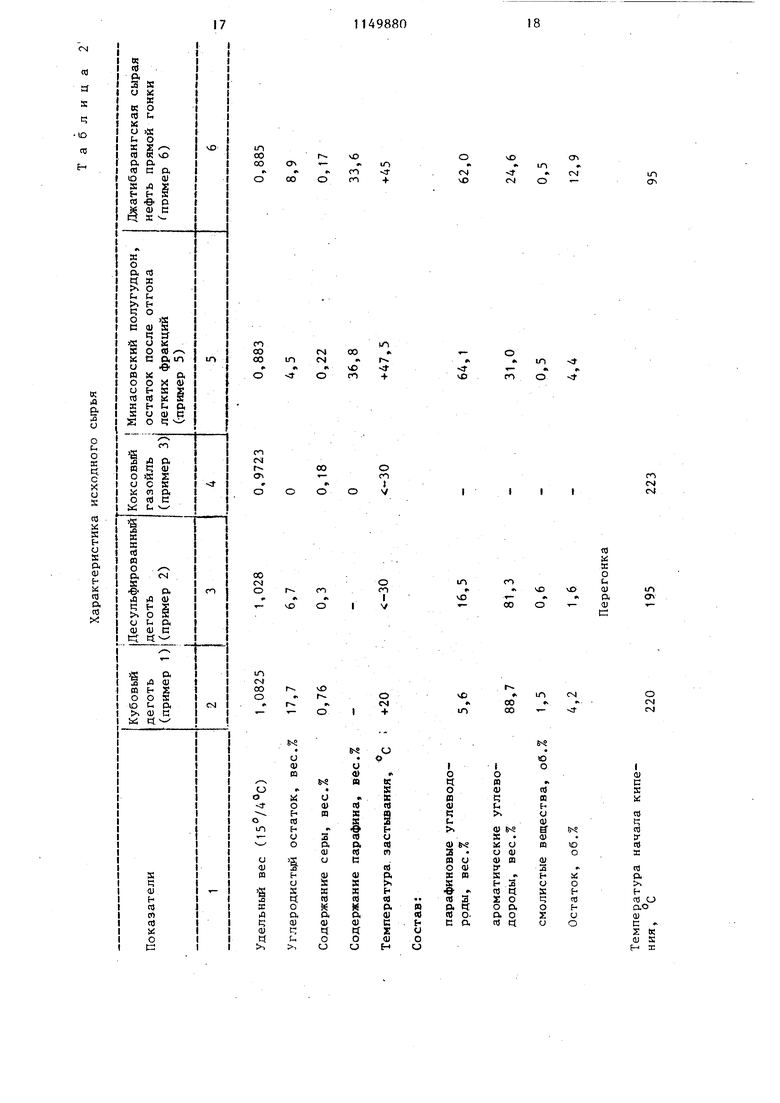

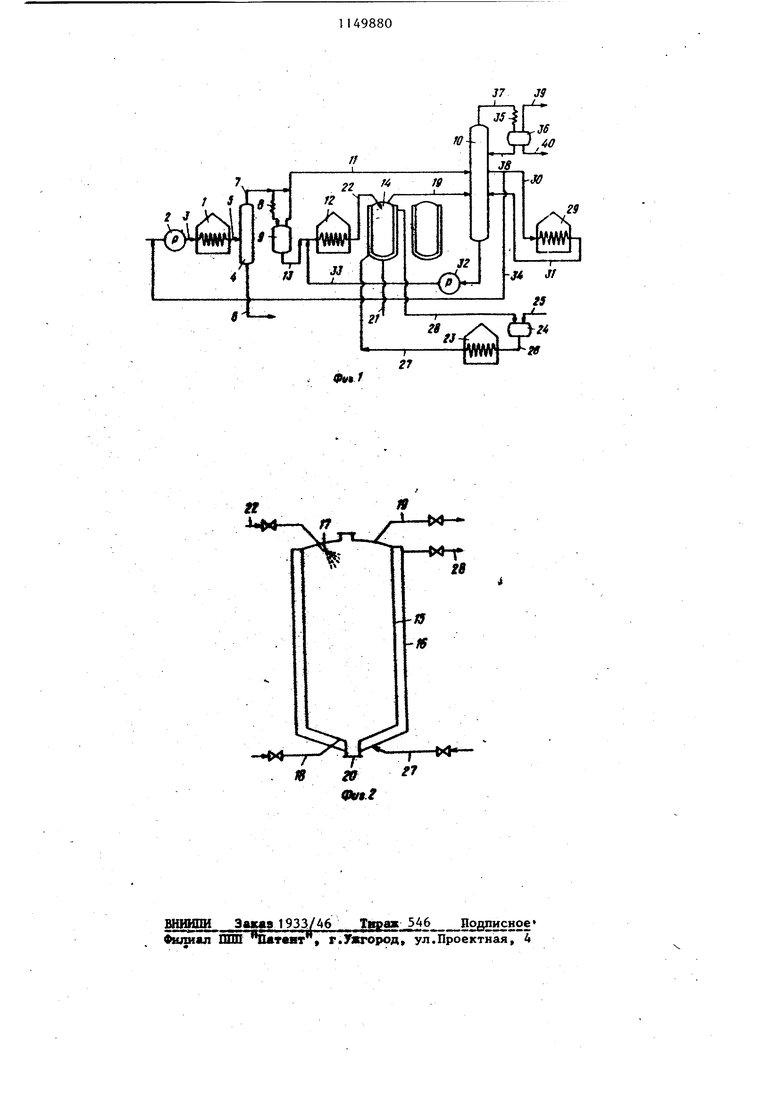

. ;0 эо 11 Изобретение относится к нефтепере рабатывающей промыпшенности, в частности к способам .получения высококристаллического нефтяного кокса. Известен способ получения высококристаллического нефтяного кокса. включаюо(ий нагрев малосернистой сыро нефти.до 380-420 С и последующее коксование ее при данной температуре и давлении 2-10 кг/см, отделение полученного неграфитируемого кокса от парожидкостных продуктов, фракционирование последних на легкие фракции и тяжелый остаток, нагрев тяжелого остатка до 400-460 С и последующее замедленное коксование при 400-460°С и давлении 4-20 кг/сы 1 . Однако этот способ применим лишь к сырой нефти в качестве исходного материала, но не пригоден для тяжелого кубового остатка, получающегося из сьфой нефти в результате ее ректификации, крекинга и других процессов переработки. Наиболее близким к изобретению является способ получения высококристаллического нефтяного кокса, включающий термообработку исходного нефтяного сырья при 430-520 С и давлении 4-20 кгс/см в течение 30500 с, ректификацию термообработан-. ного нефтяного сырья при 380-48Cfc и давлении 0-2 кгс/см для удаления таких примесей, как пек или кокс, и получение очмденноРо тяжелого масла, нагрев очищенного тяжелого масла до 450550 С, загрузку его в реактор коксования и последующее замедленное коксование его при 410-500 С и давлении 4-20 кгс/см 2. Метод замедленного коксования состоит в том, что исходное нефтяное сырье, которое предварительно нагревают до температуры, требуемой для проведения процесса коксования, загружают в донную часть теплоизолированного барабана для коксования и вьщерживают в течение времени, достаточного для образования кокса. В этом методе реакция коксования, включающая процессы крекинга, полимеризации и конденсации, осуществляется в условиях перемешивания реак ционной массы свежезагружаемым сырье Bbw материалом и легким маслом, образующимся в результате крекинга тяжелогомасла в ходе коксования, в результате этого создаются известUные трудности в движении.роста и надлежащей ориентации образующихся кристаллов кокса. Кроме того, качество, образовавшегося кокса изменяется в зависимости от -его положения в барабане для коксования, поскольку свежезагружаемый сырьевой материал проходит снизу вверх через кокс, уже образовавшийся в барабане для коксования, причем за время этого прохождения свежее сырье до некоторой степени подцоксовьгеается, благодаря чему концентрация кокса становится более высокой в нижней части барабана -и соответственно понижается в той части, которая расположена выше. Как правило, кокс, полученный в нижней части барабана, имеет более высокую механическую прочность, но худшую величину коэффициента термического расширения, чем кокс, полученный в более высокорасположенных частях барабана. Основной характеристикой качества Кокса, используемого в электродной промьввденности, являе1;ся коэффициент термического- расширения (КТР). В электродной промышленности используют кокс с низким КТР. Для использования кокса в электродной промышленности стремятся к получению кокса повышенного качества с низким КТР. Целью изобретения является повышение качества кокса, снижение коэффициента термического расширения. Указанная цель достигается тем, что при способе получения высококристаллического нефтяного кокса, включакицем термообработку исходного нефтяного сырья при 430-520с и давлении 4-20 кгс/см в течение 30-500 с, ректификацию термообработанного нефтяного сырья при 380480 С и давлении 0-2 кгс/см для удаления таких примесей, как пек или кокс, и получение очищенного тяжелого масла, нагрев очиценного тяжелого масла до 450-550 С, загрузку его в реактор коксования и коксование его при 410-550 С и давлении 4-20 кгс/см, очищенное тяжелое масло загружают в реактор коксования сверху вниз при одновременном вдувании в реактор инертного газа снизу вверх и температуру коксования поддерживают путем косвенного теплообмена. При оценке качества кокса целесо образно определять не только КТР, н также и сопротивление раздавливанию частиц кокса, размер кристаллов, степень их ориентации. Критерием качества кокса может быть величина максимального попереч ного магнитного сопротивления как дополнение к величине КТР, так и вместо нее. Чем вьппе величина макси мального поперечного магнитного соп ротивления, тем лучше размер криста лических образований, степень их ориентации и плотность упаковки сло т.е. все те параметры, которые могу решающим образом предопределить качество кокса. Максимальное поперечное магнитно сопротивление определяется по формулеf)H-po (fcp/p)T watc -р -tOO% , где р - электрическое сопротивлени образца в отсутствие магнитного ПОЛЯ} рИ - электрическое сопротивлени образца в магнитном поле. Условия измерения указанных величин следующие: магнитное поле с индукцией 10 кгс, температура (жидKi азот) 77. Указанное магнитное поле прикладывается в направлении перпендикулярном к образцу. f Величина максимального попереч|ного магнитного сопротивления является наивысшей в случае единичного кристалла (монокристалла) графита, не имеющего дефектов, при постоянHdM магнитном поле, резко падает с увеличением степени дефектности кристаллов и не зависит от образца. Установлено, что чем ниже величи ны КТР, коэффициента объемного расширения (КОР) и электрического сопр тивления, тем вьппе величина максимального поперечного магнитного соп ротивления, кристаллическая структура (текстура) кокса становится более высокоразвитой, улучшается степень ориентации и повьшается плотность упаковки слоя. Таким обра зом, ввиду того, что величина макси мального попере чного магнитного соп ротивления находится в хорошем соот ветствии (хорошо коррелируется) с величинами КТР, КОР и электрического сопротивления, а также с кристаллической текстурой кокса, целесообразно использовать эту величину как надежный критерий для оценки качества кокса, предназначенного для использования в производстве графитовых электродов. Измерение максимального поперечного магнитного сопротивления кокса осуществляют на образце, полученном путем обжига сырого кокса при 1400°С в течение 3ч, последующего измельчения обожженного кокса в порошок с целью получения фракций с размером частиц 35-65 и tOO меш, дальнейшего смешения 40 ч. фракции с размером 35-65 меш с 60 ч. фракции с размером частиц 100 нею н 30 ч. каменноугольного пека, размешивания и пластикации смеси при , экструдирования (выдавливания на червячном прессе) пластицированной массы в виде стержня диаметром 20 мм и длиной 200 мм, спекания отформованной массы при 1000 С в течение 3 ч и последующего обжига при 2700°С в течение 1 ч с целью гранитизации. Заключительной стадией процесса является нарезание из полученного графитового стержня образцов определенного удельного размера и формы. Нефтяной кокс, полученный в соответствии с предлагаемым способом, имеет величину максимального поперечного магнитного сопротивления, превьвдающую 16%, когда измерение производилось описанным образом, и величину вьш1е 50%, когда измерение производили на графитизнрованном коксе, полученном в результате графитизации обожженного кокса при 2700 С в течение 1 ч. Нефтяной кокс, полученный по предлагаемому способу, радеет необычную высококристаллическую текстуру, снаружи отличается характерньм серебристо-белым металлическим блеском и оказывается наиболее пригодным в качестве материала для изготовления графитовых электропов, предназначенных для использования в электросталеплавильных печах со сверхвысоким по мощности режимом эксплуатации. Первосортный кокс имеет величину максимального поперечного магнитного сопротивления 6-10%, нефтяной кокс обычного рядового сорта пеличину максимального поперечного магнитного сопротивления 3-6%. В табл. 1 представлена взаимосвяз между величиной максимального поперечного магнитного сопротивления и коэффициентом линейного теплового рас в направлении, параллельном направлению экструзий указанных типо нефтяного кокса, измеренными для образцов, изготовленных из искусственного графита, которьй в каждом случае получают по описанной методике. Для получения высококачественного нефтяного кокса, т.е. кокса, который по существующей шкале качества счита ется первосортным и в наивысшей степени пригодным в качестве материала для изготовления высококачественных графитовых электродов, необходимо соблюдение следующих условий: исходный материал должен иметь мкнималь- ное содержание серы; содержание фракций легкого масла в исходном материале, а также количество острог водяного пара или инертного пара, подаваемого посредством дутья в бара бан для коксования с целью разбавления исходного материала, должно быть как можно более ниэ(ким с тем, чтобы ограничить чрезмерное перемешивание реакционной массы в ходе реакции замедленного коксования; исходный материал должен содержать как можно более низкое, а еще лучше - близкое к следовому количество некристаллизукицихся веществ (т.е. веществ, способных образовьгеать при коксовании углерод некристаллической структуры) , или содержать такие некри- сталлизующиеся вещества, которые мож но было бы практически полностью удалить путем соответствующей обработки. Исходное нефтяное сырье должно иметь незначительное содержание серы Для сырой нефти прямой перегонки со держание серы должно быть порядка 0,4 вес.% или ниже, предпочтительно 0,25 вес,% или менее того.. Для крекинг-мазута содержание серы должно составлять в предпочтительном варианте 0,8% или ниже. Кубовые остатки после перегонки нефти и крекинг-мазуты, содержащие, более высокий процент серы, можно использовать, но только после того, как они пройдут операцию десульфиро 80 ,6 вания (обессеривания) с целью снижения содержания серы в них до требуемого уровня. В качестве сырья для получения нефтяного кокса можно использовать также любой другой переработанный (рафинированный) мазут, равноценный по своим качествам указанным веществам. На фиг. 1 показана схема установки для реализации предлагаемого способа; на фиг. 2 - схема реактора коксования - коксокристаллизатора. Установка содержит печь 1 для предварительного .нагрева исходного сырья, насос 2 и трубопровод 3 для подачи сырья в печь 1, испарительную колонну 4, трубопровод 5 дJm подачи нагретого в печи 1 сырья в испарительную колонну 4, трубопровод 6 для отвода пека из испарительной колонны 4, трубопровод 7 для отвода парогазовых продуктов из испарительной колонны, теплообменник 8 для охлаждения парогазовых продуктов, барабан 9 для отделения несконденсированных парогазовых продуктов от сконденсированного очищенного тяжелого масла, ректификационную колонну 10, трубопровод 11 для подачи несконденсированных парогазовых продуктов из барабана 9 в ректификационную колонну 10, печь 12 для нагрева тяжелого масла до температуры коксования, трубопровод 13 для подачи тяжелого масла из барабана 9 в печь 12, коксокристаллизатор 14, снабженный корпусом 15 с обогревательной рубашкой 16, соплом 17 для подачи тяжелого масла в коксокристаллизатор 14, расположенным в верхней части корпуса 15, трубопроводом 18, расположенным в нижней части корпуса, для подачи газообразного дутья, трубопроводом 19, расположенным в верхней части корпуса 15, для отвода газообразных продуктов коксования из коксокристал.пизатора 14 в ректификационную колонну 10, отверстием 20 и трубопроводом 21 для выгрузки и отвода полученного кокса, трубопровод 22 для подачи нагретого тяжелого масла в коксокристаллизатор 14, теплообменник-подогреватель 23, емкость 24, трубопровод 25 для подачи теплоносителя в емкость 24, трубопровод 26 для подачи теплоносителя из емкости 24 в теплообменник-подогреватель 23, трубопровод 27 для поачи теплоносителя иэ теплообменникаподогревателя 23 в обогревательную рубашку 16 коксокристаллизатора 14, трубопровод 28 для отвода теплоносителя из обогревательной рубашки 16 в емкость 2Д, печь 29, трубопроводы 30 и 31, соединяющие печь 29 с ректификационной колонной 10, насо 32 и трубопровод 33 для подачи кубового остатка из ректификационной колонны 10 в печь 12, трубопровод ЗА для подачи фракций с температурой кипения выше 200°С к всасывающему патрубку насоса 2, теплообменник.конденсатор 35, сепаратор 36, трубопровод 37, соединяющий ректификационную колонну 10с теплообменникомконденсатором 35, трубопровод 38, соединяющий сепаратор 36 с ректификационной колонной 10, трубопровод 39 для отвода газообразных углеводородов из сепаратора 36 и трубопровод 40 для отвода жидкой фракции из сепаратора 36. Установка работает следующим образом. Исходное нефтяное сьфье перекачивается из хранилища с помощью насоса 2 и подается по трубопроводу 3 в печь 1, предназначенную для предварительного нагрева. В печи 1 исходное нефтяное сырье нагревается до при избыточном давлении 4-20 кг/см и затем выдерживается при этой температуре в течение 30500 с с тем, чтобы осуществить частичньй крекинг и термический сокинг исходного сырья. Предварительно нагр тое исходное нефтяное сырье подается по трубопроводу 5 в высокотемпературную испарительную колонну 4, верхние тарелки которой заполнены специальными проволочными сеткамипАддонами, предназначенными для того чтобы предотвратить унос пека вмест с дистиллатом в процессе интенсивного испарения поступающего в колонну сырья. Пек, имеющий температуру размягчения 10-240 С, выгружают из донной части колонны 4 через спускно трубопровод 6 в расплавленном состоянии с помощью соответствующего насоса, причем температура в нижней части колонны поддерживается на уров не 380-480 С при избыточном давлени 2-10 кг/см. Углеводородные фракции которые в результате быстрого испар ния при высокой температуре перешл в парообразное состояние, выводятся из верхней частл колонны 4 по трубопроводу 7 и, пройдя через охлаждающи теплообменник 8, попадают в барабан 9, где сконденсировавшееся масло остается, анесконденсировавшнеся газообразные углеводороды отводятся по трубопроводу 11 и подаются в среднюю часть ректификационной колонны 10. Сконденсированное тяжелое масло перекачивают насосом из барабана 9 по трубопроводу 13 в печь 12, где оно нагревается до 450-550°С и подается далее по трубопроводу 22 в верхнюю часть коксокристаллизатора 14, гдеинжектируется через сопло 17. Тяжелое масло, нагретое до 450550 С, непрерывно подается по трубопроводу 22 через клапан в верхнюю часть коксокристаллизатора 14, снабженного обогревательной рубашкой 16, где инжектируется с помощью -сопла 17, сохраняя при этом температуру 410500°С и находясь под избыточным давлением порядка 4-20 кг/см. В . верхней части коксокристаллизатора находится выхлопное отверстие, через которое по трубопроводу 19 выводится газообразная фракция легких углеводородов. При этом смолоподобная фракция тяжелого масла стекает вниз и постепенно накапливается там, претерпевая одновременно превращения, составляющие процесс коксования. Нижняя часть кристаллизатора оборудована трубопроводом 18, через который в кристаллизатор непрерьгено подается небольшое количество газообразной смеси, состоящей из водяного пара газообразного углеводорода и/или инертного газа, такого, например, как азот, и нагретой до 400-500 С с целью предотвращения забивания трубопровода 18. Когда уровень кокса, накопивп1егося в кристаллизаторе, достигнет сопла 17 или приблизится .к нему, подачу тяжелого масла по трубопроводу 22 прекращают и количество парогазовой смеси, нагретой до высокой температуры и подаваемой в кристаллизатор по трубопроводу 18, резко увеличивают для того, чтобы обеспечить вынос остаточных незакоксовавшихся углеводородов из кристаллизатора. После завершения этой операции выдувания остаточных углеводородов через отверстие 20 и трубопровод 21 производят выгрузку образовавшегося кокса из коксокристаллизатора. Для поддержания температуры внутри коксокристаллизатора в процес91се коксования на уровне 410-550 С можно использовать любой подходящий для этой цели теплоноситель, например расплавленную соль, перегретьй пар или нагретый до соответствующей температуры поток углеводородов, в частности газообразные углеводоро- ды, отводимые из кристаллизатора по трубопроводу 19. Обогревательная рубашка 16 покрывается снаружи теплоизоляционным материалом с тем, чтобы свести к минимуму потери тепла за счет радиации. Легкие газообразные углеводороды, образующиеся в результате испарения крекинга и поликонденсации смоло, подобно го. тяжелого масла, а таКже, небольшое количество водяного пара или газообразных углеводородов и/или инертного газа, выводятся из коксокристаллизатора 14 через выхлопное отверстие, расположенное в верхней его части, и по трубопроводу 19 подаются в ректификационную колонну 10, причем место ввода их в колонну располагается ниже места ввода в колонну трубопровода 11. Во внешней обогревательной рубашке коксокристал лизаторов 14 непрерывно циркулируеа соответствующий теплоноситель, благодаря чему обеспечивается поддержание температуры внутри коксокристаллизаторов на уровне 410-500 С. Циркуляция осуществляется путем подачи теплоносителя из трубопровода 25 через промежуточную емкость 24, по трубопроводу 26, через теплообменник YIoдoгpeвaтeль 23, трубопровод 27 в pv6aiiiKy 16 коксокристаллизатора 14, в из которой он выводится по трубопроводу 28 и возвращается в промежуточную емкость 24. В качестве теплоносителя можно использовать солевой расплав. Для обогрева коксокристаллизатора можно использовать в качест ве теплоносителя легкие газообразные углеводороды, отводимые по трубопроводу 7 (температура 450-550 С), по трубопроводу 19 (температура газовой смеси 430-520 С). Когда коксокристал лизатор 14 наполняется образовавшимс коксом, подачу тяжелого Ь1асла в него прекрап ают и поток сырья направляют в другой коксокристаллизатор, а в это время производят выгрузку полу

ченного кокса из коксокристаллизатора 14. Углеводородные фракции с т.кип. выше отводят из средней

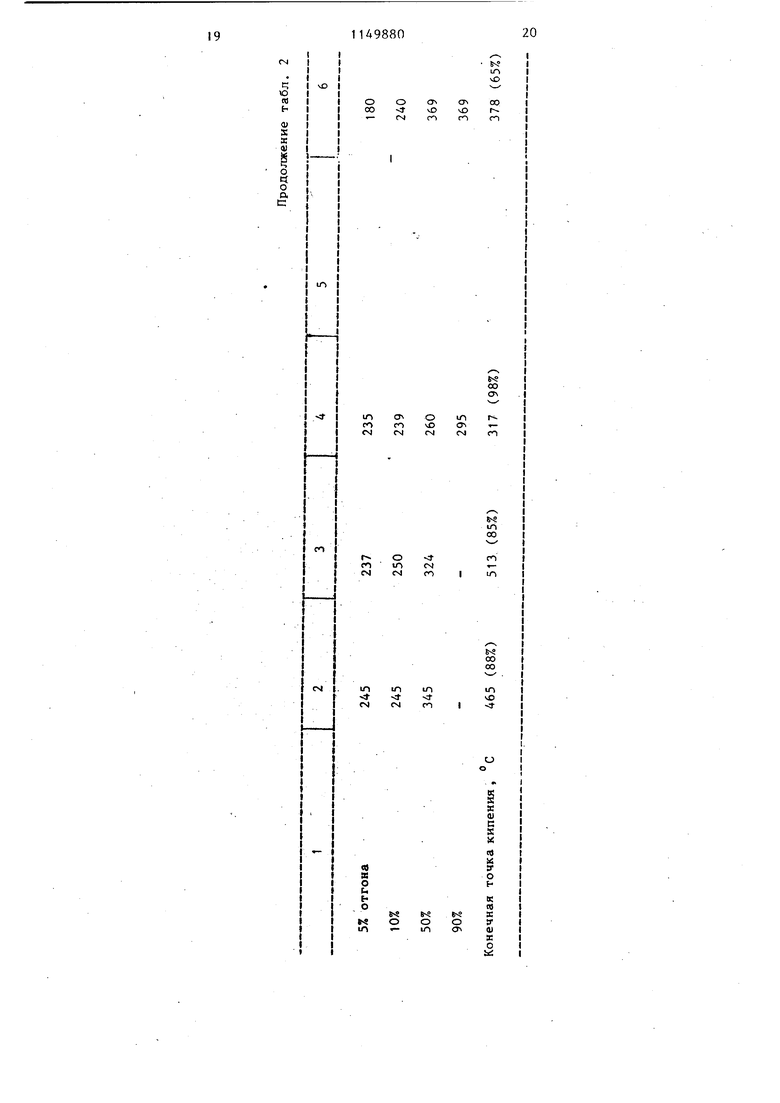

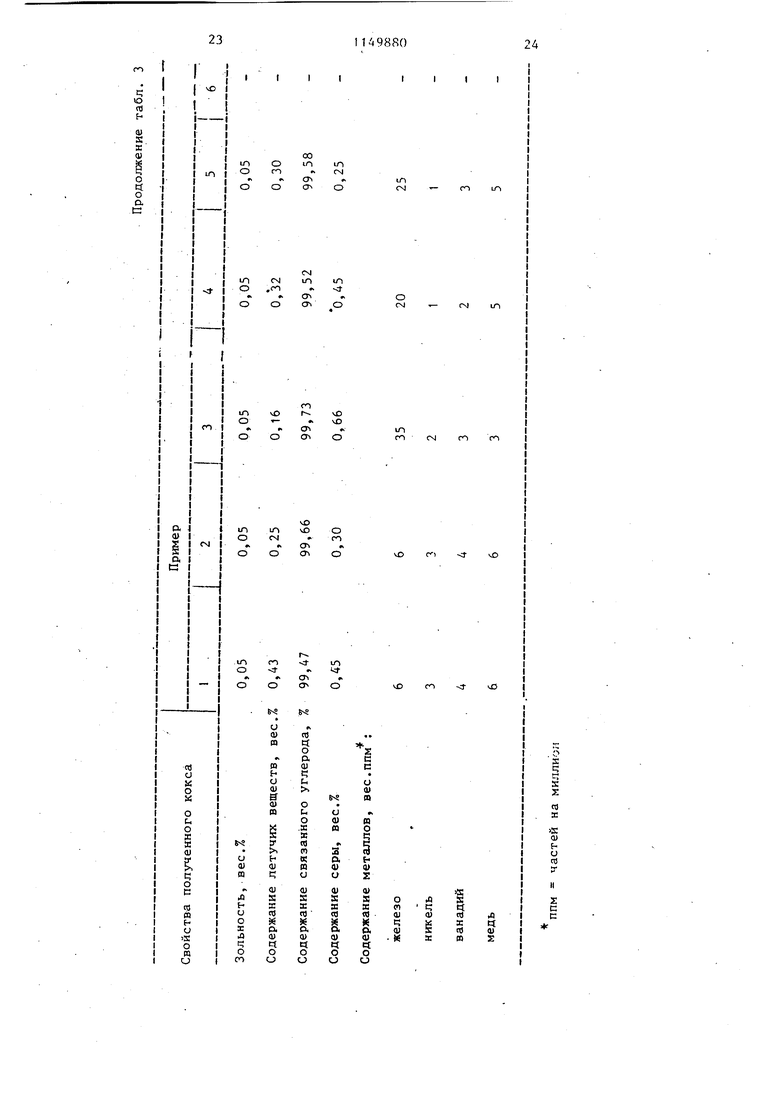

течение 260 с. Затем сырье вводят в высокотемпературную испарительну;ю колонну, поддерживая его темггературу 80 части ректификационной колонны 10 в виде погона, отбираемого непосредственно с тарелками колонны, и по трубопроводу 30 направляют его в печь 29, где этот погон проходит термическую обработку под давлением при 500-550 0, в результате чего образуется деготь, и возвращают затем по трубопроводу 31 в ректификационную колонну 10, куда он вводится, по высоте колонны, ниже уровня, на котором расположен трубопровод 30. В нижней.кубовой части колонны 10 имеется выпускное отверстие, через которое с пбмощью насоса 32 из колонны выкачивается кубовьй остаток у обогащенный пегтем, который по трубопроводу 33 нагнетается в печь 12, предназначенную для нагрева тяжелого масла вместе с дистиллятом. поступающим по трубопроводу 13. Газовая и бензиновая фракции выводимые из верхней части колонны 10, подступают по трубопроводу 37 через .теплообменник-конденсатор 35 в сепаратор 36, где происходит отделение газа от жидкости, причем газовая фракция отводится по трубопроводу 39, а жидкая фракция разделяется на две части, одна из которых по трубопро- воду 38 подается обратно в колонну 10 в качестве флегмы, а вторая выводится по трубояроводу 40 на склад готовой продукции. В некоторых случаях часть погона, отбираемого с тарелки колонны 10 по трубопроводу 30, можно через трубопровод 34 подсоединять к всасывакя ему патрубку насоса 2 с целью разбавления нефтяного сырья. поступающего для переработки, Пример1. Крекинг-мазут, содержавц1й О,76% серы, который получают в качестве побочного продукта при обычном термическом крекинге газойля (легкого дизельного топлива), осу- , ществляемом с целью получения этилена, и который имеет свойства, приведенные в табл. 2, используется в качестве исходного нефтяного сырья. Исходное сьфье вводят в трубчатую печь, имеющую внутренний диаметр 4 мм, наружный диаметр 6 мм и длину 20 м, где нагревают до 490 С при избыточном давлении в системе 4 кг/см {{ вьщерживают при этой температуре в И 114 на уровне 490°С. В испарительной колонне осуществляют быстрое испарение сырья с целью получения дистиллата, который выводят через трубопровод в верхней части колонны. Пек, образующийся в количестве 20% от веса исходного сырья, выгружают из нижней части колонны спустя определенный промежуток времени, равный примерно 10 мин. Из колонны отводят газ, генерируемый в процессе испарения сырья и пекообразования, в количестве 5% от веса вводимого в колонну сырья. Тяжелое масло из барабана пропускают через трубчатую печь, имеющую внутренный диаметр 4 мм, наружный диаметр 6 мм и длину 4 м, для нагрева до 450 Г,, а затем инжектируют нагретое масло под давлением 9,0 кг/см в верхнюю часть коксокристаллизатора. В коксокристаллизаторе происходит постепенное накапливание и коксовани стекакадего в нижнюю его часть смолопо добного тяжелого масла, легкие, не подвергшиеся коксованию углеводороды выводят через трубопровод в верхней части кристаллизатора. Выход кокса 46,2% в расчете на количество сырья, загружаемого в коксокристаялизатор (34,9% в расчете на вес исходного сырья). В процессе кок|сования получают 18,1% (13,6% в расчете на исходное сырье) крекинг-газа 1,1% (0,g%) бензина с т.кип. до 200 28,9% (21,6%) газойля с т.кип. в ийтервале 200-300С и 5,7% (4,3%) тжкелого масла, кипящего вьше 300 С. КТР (в направлении, параллельном ,направлению экструзии) в диапазоне температур 100-400 С кокса составляет 0,83 X 10 / С, а в днГапазоне температур ПО-ЗОО. - 6,63 х максимальное поперечное магнитное сопротивление 18% (все указанные характеристики измерены для образца искусственного графита, изготовленного из кокса, полученного в зтом, примере). Пример 2.В качестве исходного сырья используют гидродесульфированньй продукт, содержащий 0,3% серы, который получен из крекинг-мазута, содержащего 1,05% серы и полу-ченного в качестве побочного продукта при обычном термическом крекинге газойля в системе производства этилена. 0 Переработку указанного сырья осуществляют в том же коксокристаллизаторе тем же способом и в тех же условиях, что и в примере 1. На стадии быстрого испарения из кубовой части испарительной колонны отводят пек в количестве 7,8% от веса исходного сырья. Из колонны отводят газ в количестве 0,8% от веса сырья. Выход кокса 22,8% в расчете на загрузку коксокристаллизатора (т.е. 20,% в расчете на вес исходного сырья). На стадии коксования получают 13,1% от загрузки коксокристаллизатора (12,0% от веса исходного сырья) крекинг-газа, 1,9% (1,7%) бензиновой фракции с т.кип. до 200°С, 53,2% (48,6%) фракции легкого дизельного топлива (газойля), кипящей при 200ЗОО С и 9,0% (8,2%) тяжелого масла, кипящего выше 300°С. Пример 3. Газойль (фракция, кипящая при 200-300 с), называемый также коксовым газойлем и полученный в качестве побочного продукта на стадии коксования примера 2 (его свойства представлены в табл. 2), вводят со скоростью 1 кг/ч в печь, имеющую внутренний диаметр 4 мм, наружный диаметр 4 мм и длину 40 м и подвергают термическому крекингу при 530 С и давлении 65 кг/см, тяжельй „статок (мазут), кипящий вьппе , отбирают в качестве термического дегтя , а непрореагировавщее масло рециркулируют в систему для продолжения термического крекинга. Получают 33,5% крекинг-газа, 29,9% бензиновой фракции, кипящей в интервале температур до , и 36,6% термического дегтя (в расчете на исходный газойль), кипящего выше . Полученный термический деготь (тяжелое масло) вводят в коксокристаллизатор, который использовался в примере 1, и проводят коксование в тех же условиях, что и в примере 1. В итоге получают 47,3% кокса, 23,1% крекинг-газа и 29,6% крекинггазойля (в расчете на вес термического дегтя, загруженного в коксокристаллизатор). П р и м е р 4. Исходное сырье, используемое в примере 1, смешивают с 0,5%-ной (в расчете на его вес) гидроокисью натрия, взятой в виде водного раствора. На стадии высоко13температурного испарения из кубовой части испарительной колонны удаляют пек в количестве 29,0% вместе с газовой фракцией (1,1% от веса исходного сырья). После коксования выход кокса 47,3% на вес термического дегтя, загруженного в коксокристаллизатор (24,2% в расчете на вес исходного сцрья), в процессе коксования (10,6%) крекинг газа и 50,3% (35,1%) крекинг-газойля. Пример 5. В качестве исходного сырья используют остаток после отгона легких фракций (полугудрон) из Минасовской сырой нефти, свойства которого представлены в табл. 2. .. Указанное исходное сырье вводят в печь, Го еющую внутренний диаметр 4 1Ф1, наружный диаметр 6 мм и длину 40 м, и нагревают под избыточным давлением 20 кг/см до 480 С после чего выдерживают при этой температуре в течение 190 с. Подвер нутое термической обработке исходно сырье вводят в высокотемпературную испарительную колонну и подвергают быстрому испарение при атмосферном давлении и температуре 400 С с целью отгонки из него дистиллята, отводимого через выхлопное отверсти в верхней части колонны, и удаления пека, который выгрзпкают из кубовой части колонны (в количестве 20,7% от веса исходного сырья), спустя 15 мин, в течение которых он находился в этой кубовой части, вместе с газом, выделяющимся в количестве 21,0% от веса исходного сырья. Полу ченный флаш-дистиллат (68,3% в расчете на вес исходного сырья) пропус кают через печь, нагревают до 450 С и инжектируют под избыточным давлег нием 9 кг/см в верхнюю часть коксо кристаллизатора, снабженного обогре вательной рубашкой. В ходе процесса происходящего в коксокристаллизатор смолоподобное тяжелое масло постепе но и во все возрастающем количестве .накапливается в нижней части аппарата превращаясь при этом в кокс, тогда как легкие незакоксовавшивс я углеводороды удаляются через выхлопное отверстие в верхней части кристалли затора. Выход кок,са 5,9% в расчете на загрузку.кристаллизатора (или 4,1% в расчете на вес исходного сырья). 80 На стадии коксования получают 18,2% (12,4%) крекинг-газа, 20,0% (13,6%) бензиновой фракции, перегоняющейся в интервале т,кип. до 200, 34,5% (23,6%) фракции легкого дизельного топлива (газойля), перегоняющейся в интервале т.кип. -.200300 С, и 21,4% (14,6%) тяжелого масла, кипящего выше 300°С. Пример 6. В качестве исходного сьфья используют Джатибарангскую сьфую нефть прямой гонки, свойства которой представлены в табл. 2. Указанное исходное сырье вводят в печь, имеющую внутренний диаметр 4 мм, наружный диаметр 6 мм и длину 40 м, и нагревают под избыточным давлением 18 кг/см до 480с, выдерживают при этой температуре в течение 300 с. После такой термической обработки сырье вводят в барабан, имеющий диаметр 100 мм и высоту tOOO мм, который обогревают снаружи с помощью электри ческой обмотки, и коксуют при 415С и давлении 3 кг/см для удаления некристаллизующихся веществ, содержащихся в исходном сырье,в виде кокса. . Количество кокса, образовавшегося на этой стадии, 1,0% от веба исходного сырья, получают 10,8% (в расчете на исходное сырье) крекинг-газа. Дистиллят, полученный на этой стадии коксования (в количестве 78,2% от веса исходного сырья), вводят в печь, имеющую внутренний диаметр 4 мм, наружных диаметр 6 мм и длину 4м, нагревают до 440 С (на выходе из подогревателя) и затем инжектируют под избыточным давлением 10 кг/см в верхнюю зону коксокристаллизатора (аналогично тому, который использовался в примере 1), оборудованного нагревательной р башкой. Выход образовавшегося в кристаллизаторе кокса 11,2% в расчете на загрузку кристаллизатора (или 8,8% в расчете на вес исходного сырья), Свойства кокса, полученного по примерам 1-6, представлены в табл. 3. Пример 7. Иллюстрирует превосходство технологической системы коксования, основанной на использовании описанного коксокристаллизатора, над системой замедленного коксования. Для проведения сравнительных экспериментов используют исходное сырье, указанное в примере 2, В первом опыте соответствутмчес сырье, а именно дистиллят из колонны высокотемпературного испарения, подвергают предварительному нагреву до 45.0 С в печи, говеющей внутренний диаметр 4 мм, наружный диаметр 6 мм и длину 4 м, и инжектируют под избыточным давлением 9 кг/см в верхнюю зону крксокристаллизатора, использовавшегося в примере 1, снабженного внешней обогревательной рубашкой. Во втор опыте то же сырье подвергают предварительному нагреву тем Же способом, что и в первом опыт и затем вводят в обычный барабан замедленного коксования и коксуют в обычном режиме. Результаты двух опытов представлены в табл. 4. Сравнение полученных результатов указьтает на значительное улучшение свойств кокса, полученного в первом опыте {в соответствии с предлагаемым способом), по сравнению со свойствам кокса из второго опыта (полученного соответствии с известным способом замедленного коксования), в частност в отношении КТР, КОР и величины макс194ального поперечного магнитного сопротивления. Пример 8 (иллострирует преи мущества системы коксования по предлагаемому способу, основанной на использовании коксокристаллизатора, по сравнению с обычной системой замедленHo.ro Коксования в отношении изменени кетества кокса в зависимости от его положения по высоте коксового барабана) .

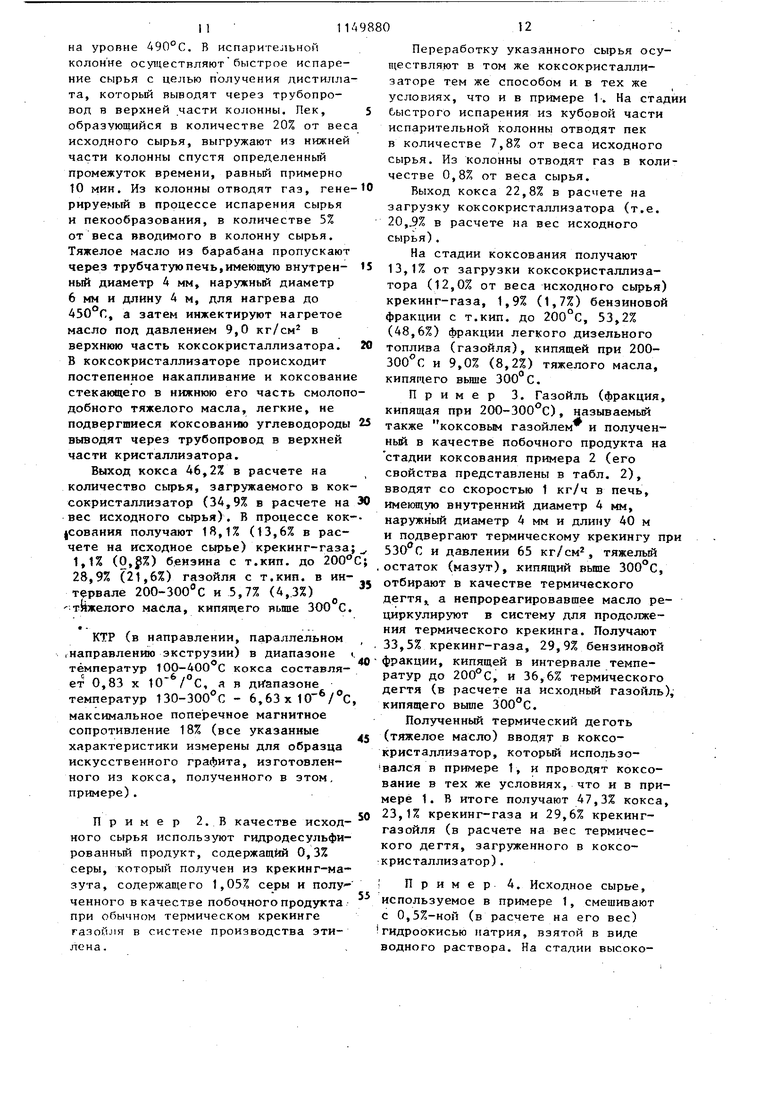

Максимальное поперечное

Кокс магнитное сопротивление (10 кгс, 77 К), %

Таблица 1

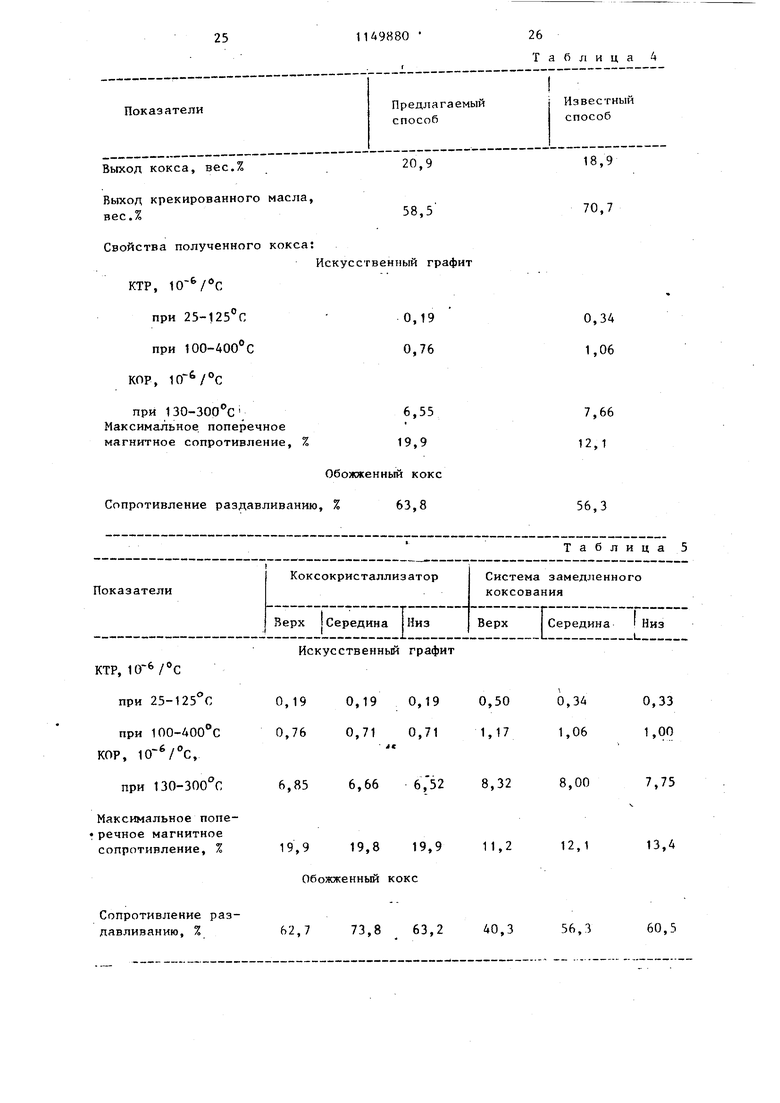

Коэффициент линейного теплового расширения (сверх 100-400°С), Для сравнения воспроизводят оба опыта, описанных в примере 7, используя ту же сырьевую загрузку. Свойства кокса, полученного в этих двух опытах, определяют в каждом случае на нескольких образцах кокса, взятых в верхней части, середине и в нижней части обоих барабанов для коксования. Полученные результаты приведены в табл. 5. .Полученные результаты указывают на то, что изменение качества кокса с изменением его положения в коксовом барабане происходит в меньшей степени ПРИ пповепении процесса коксования в коксокристаллизаторе (в соответствии с предлагаемым способом), чем в обычном барабане замедленного коксования. Так, например, КТР кокса, полученного по предлагаемому способу в коксокристаллизаторе, в диапазоне температур 100-400 С дает дисперсию (разброс) всего лишь 0,05-0,6 / тогда как для кокса, полученного в обычном барабане замедленного коксования,дисперсия составляет 0,110,17x10 /с. Дисперсия величины максимального поперечного магнитного сопротивления для кокса, полученного в коксокристаллизаторе, 0,1-0,4, тогда как для кокса, полученного в обычном барабане замедленного коксования, - 1,3-2,2%. Кокс, полученный по предлагаемо у способу отличается необычной высококристаллической текстурой и превосходит по качеству нефтяной кокс высшего сорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высококристаллического нефтяного кокса | 1975 |

|

SU999979A3 |

| Способ получения неграфитируе-МОгО и гРАфиТиРуЕМОгО KOKCA изМАлОСЕРНиСТОй НЕфТи | 1973 |

|

SU799674A3 |

| Способ получения мезофазного пека | 1987 |

|

SU1676455A3 |

| Способ замедленного коксования | 1976 |

|

SU865132A3 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ С ИСПОЛЬЗОВАНИЕМ РЕАКТОРА ПРЕДВАРИТЕЛЬНОГО КРЕКИНГА | 2016 |

|

RU2650925C2 |

| Способ замедленного коксования нефтяных остатков | 2022 |

|

RU2802186C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ЭЛЕКТРОДОВ И АНОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2288251C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538892C1 |

| ОБЪЕДИНЕНИЕ УСТАНОВОК ГИДРОКРЕКИНГА С КИПЯЩИМ СЛОЕМ И КОКСОВАНИЯ | 2021 |

|

RU2811607C1 |

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРИСТАЛЛИЧЕСКОГО НЕФТЯНОГО КОКСА, включающий термообработку и(ходного нефтяного сырья при 430-520 С и давлении 4-20 кгс/см в течение 30-500 с, ректификацию термообработанного нефтяного сырья при 380-480 С и давлении 0-2 кгс/см для удаления таких примесей, как пек или кокс, и получение очищенного тяжелого масла, нагрев очищенного тяжелого масла до 450-550°С, эагрузку его в реактор коксования и коксование его при 450550 С и давлении 4-20 кгс/см, отличающийся тем, что, с целью повышения качества кокса, очищенное тяжелое масло загружают в реактор коксования сверху вниз при одновременном вдувании в реактор О инертного газа снизу вверх и темпес paTypJy коксования поддерживают путем косвенного теплообмена.

16

6 - 10 3-6

1,0 1,0 - 1,2 1,2

I

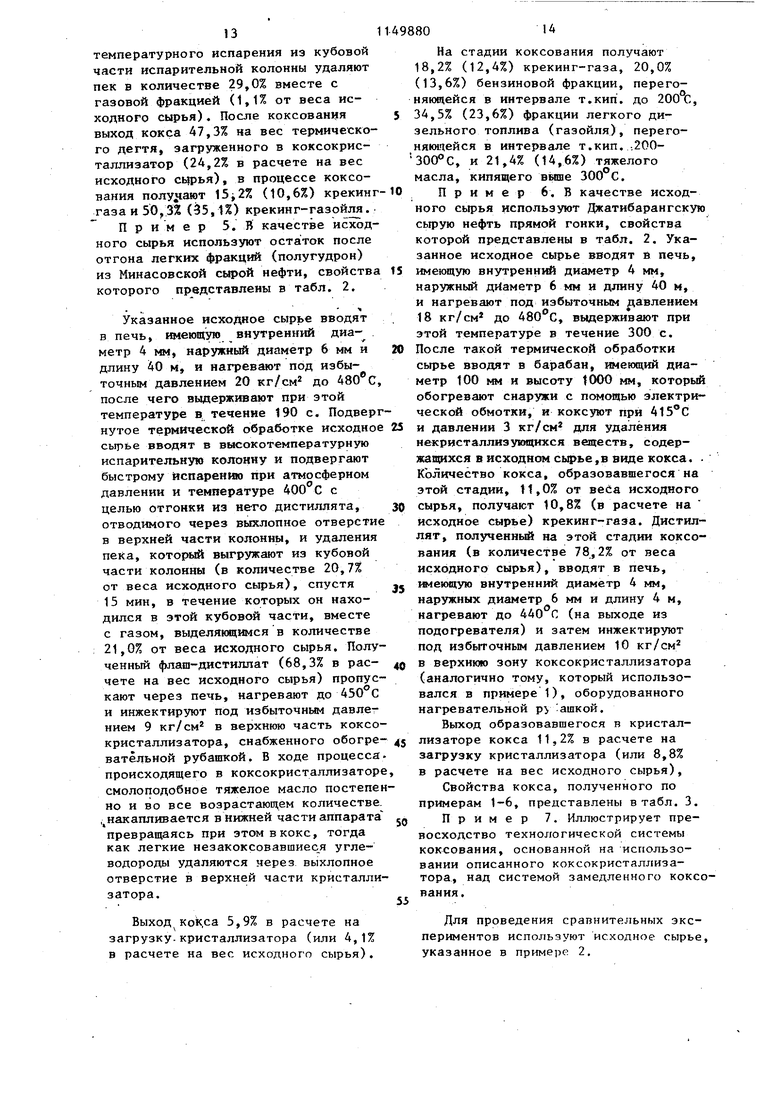

0)

с s

tfl t;

cfl

nj

s

rt o.

fcfl и

0.0

0)

с s к ш s

Н I 00 rin «s

о vO

00 00

-

t CJ n О « О

о u о

a: аз u я- .

о d

я m (- о s о to и

r

tn

о

0

-a1

D

о

O

t

О

«s

О

vO

CNJ

CM

чО

1Л

Ln

о

Ч

СГ.

00 iTl

о r

00

LO

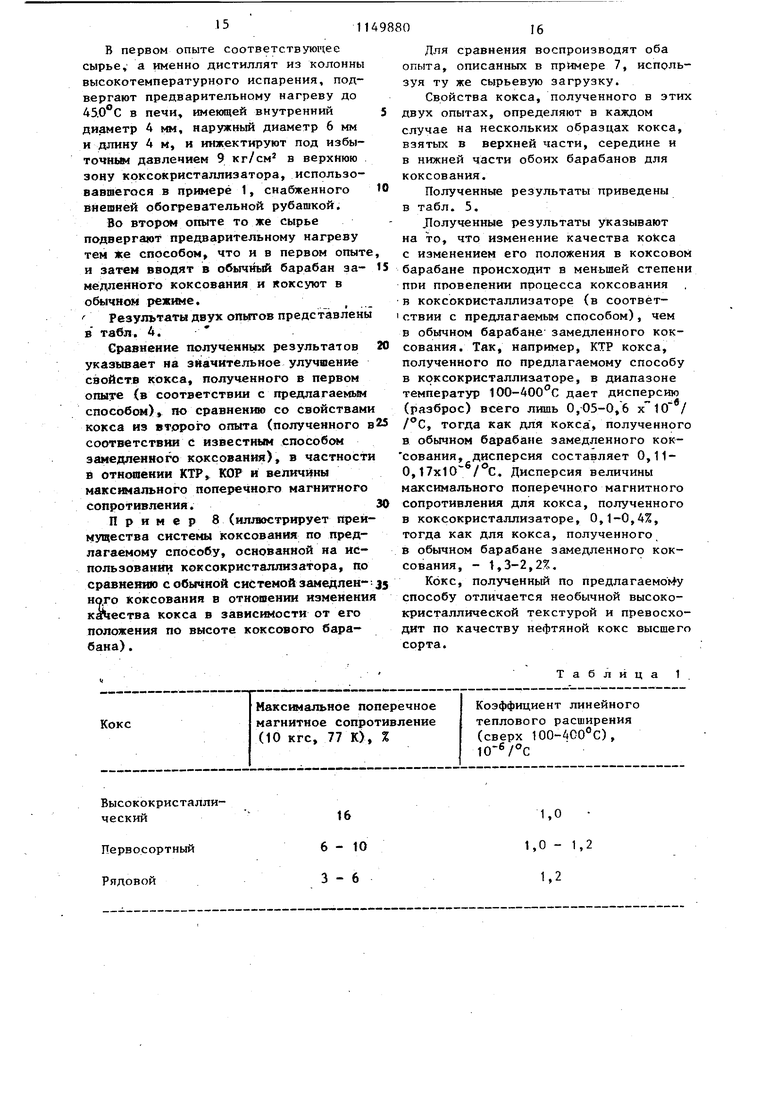

о c rЧОrСвойства полученного кок

КТР, при 25-125°С

при 100-400°С КОР,

при иО-ЗОО С Максимальное поперечное магнитное сопротивление, Сопротивление раздавлива КОР, , при ПО-ЗОО С 6,85 6,66 Максимальное поперечное магнитное 19,9 19,8 сопротивление, % Обожженный Сопротивление раз62,7 73,8 давливанию, %

0,34 1,06

7,66 12,1

56,3 6,52 8,32 8,00 7,75 19,9 11,2 12,1 13,4 с 63,2 40,3 56,3 60,5

в

гв Фпг

IS

IS

ff

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ АГРЕГАТ | 1999 |

|

RU2174295C2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент СССР по заявке № 2175498/26, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-04-07—Публикация

1975-09-26—Подача