Изобретение относится к области судостроения и может быть использовано в производстве судовых движителей, а именно, при изготовлении гребных винтов.

Известен способ изготовления гребного винта, включающий раздельную отливку лопастей и ступицы, последующую их обработку и приварку лопастей к ступице (см., например, авторское свидетельство СССР №123860 «Способ изготовления гребного винта», МКИ В63Н 1/38, 1959 г.). Недостатком известного способа изготовления гребного винта является сложность обеспечения его надежности в движителях большой мощности и большой вес монолитного гребного винта. Дело в том, что движителях большой мощности используются гребные винты, диаметр которых доходит до девяти и более метров. Изготовление монолитных гребных винтов такого диаметра представляет серьезные технологические трудности.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату является способ изготовления гребного винта, описанный в патенте РФ №2368534 «Пустотелая лопасть судового гребного винта», МПК В63Н 1/14, 2009 г. Данная лопасть, входящая в состав гребного винта, выполнена литосварной. На начальном этапе отливаются отдельные металлические фрагменты, которые свариваются между собой с образованием пустотелой лопасти, состоящей из отдельных секций. Внутреннее пространство лопасти заполняют композитным вибродемпфирующим гранулированным материалом. Недостатком данного способа изготовления гребного винта является относительно низкая его прочность, что обусловлено применением одного конструкционного материала. Для обеспечения требуемого уровня прочности приходится увеличивать толщину стенок. Это ведет к высокому удельному весу гребного винта. Дело в том, что при работе гребного винта напряжения, возникающие в лопасти, распределены по ее высоте неравномерно. В нижней части лопасти, примыкающей к ступице и до расстояния 0,7 радиуса гребного винта эти напряжения являются максимальными, а к вершине лопасти напряжения снижаются. Поэтому изготовление лопасти из одного материала даже с различными его толщинами приводит к утяжелению конструкции гребного винта.

Цель изобретения - снижение веса гребного винта и его стоимости, а также повышение надежности работы.

Указанная цель достигается тем, что в известном способе изготовления гребного винта, состоящего из ступицы и лопастей и включающего поэтапное формирование внешних обводов конструкции гребного винта и его внутренней структуры, в нем на каждом этапе или в пределах одного этапа для формирования внешних обводов гребного винта и его внутренней структуры используют различные как металлические, так и неметаллические конструкционные материалы, отличающиеся друг от друга физико-механическими характеристиками и обеспечивающие изменение этих характеристик по различным зонам лопастей и/или ступицы гребного винта. Формирование внешних обводов гребного винта и его внутренней структуры на каждом этапе или в пределах одного этапа может быть осуществлено аддитивным методом.

При создании гребного винта к нему предъявляются большое число требований, таких как: работоспособность в течение всего срока службы, коррозионная стойкость в водной среде, особенно, морской, устойчивость к кавитационному воздействию, малый удельный вес, низкий уровень виброактивности при работе и многие другие. Обеспечить выполнение всех этих требований в достаточной степени при изготовлении гребного винта из одного материала невозможно. Однако, было бы целесообразно, если бы каждая зона гребного винта была выполнена из своего материала. Сама поверхность винта должна быть выполнена из материала, устойчивого к кавитационному и коррозионному воздействию, например, из неметаллического материала. Нижняя часть лопастей, примыкающая к ступице должна быть выполнена из стального сплава, обладающего высокими прочностными свойствами, а периферийная часть лопастей уже может быть выполнена из титанового или алюминиевого сплава. Вибродемпфирующий материал, заполняющий внутреннею полость лопасти тоже может иметь различные свойства по высоте лопасти. В нижней части лопасти вибродемпфирующий материал должен иметь более плотную структуру, чем в периферийной зоне. Таким образом, оптимальная конструкция гребного винта может быть достигнута, если на каждом этапе или в пределах одного этапа для формирования внешних обводов гребного винта и его внутренней структуры используют различные как металлические (стальные, титановые и алюминиевые сплавы), так и неметаллические конструкционные материалы (композиционные полимерные материалы, углерод-углеродные материалы и др.), отличающиеся друг от друга физико-механическими характеристиками и обеспечивающие изменение этих характеристик по различным зонам лопастей и/или ступицы гребного винта. Таким образом, лопасть гребного винта или ступица или весь гребной винт могут быть выполнены из пяти-шести конструкционных материалов и более. Чем больше материалов используется при изготовлении гребного винта, тем выше его весовое совершенство.

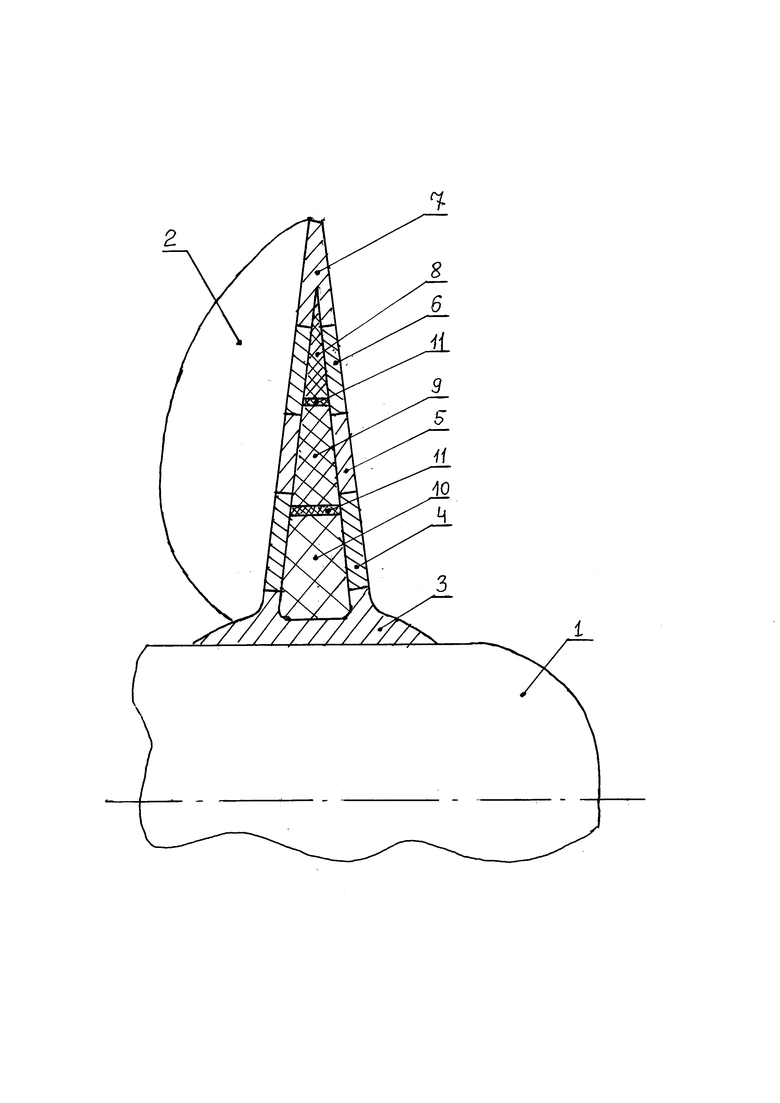

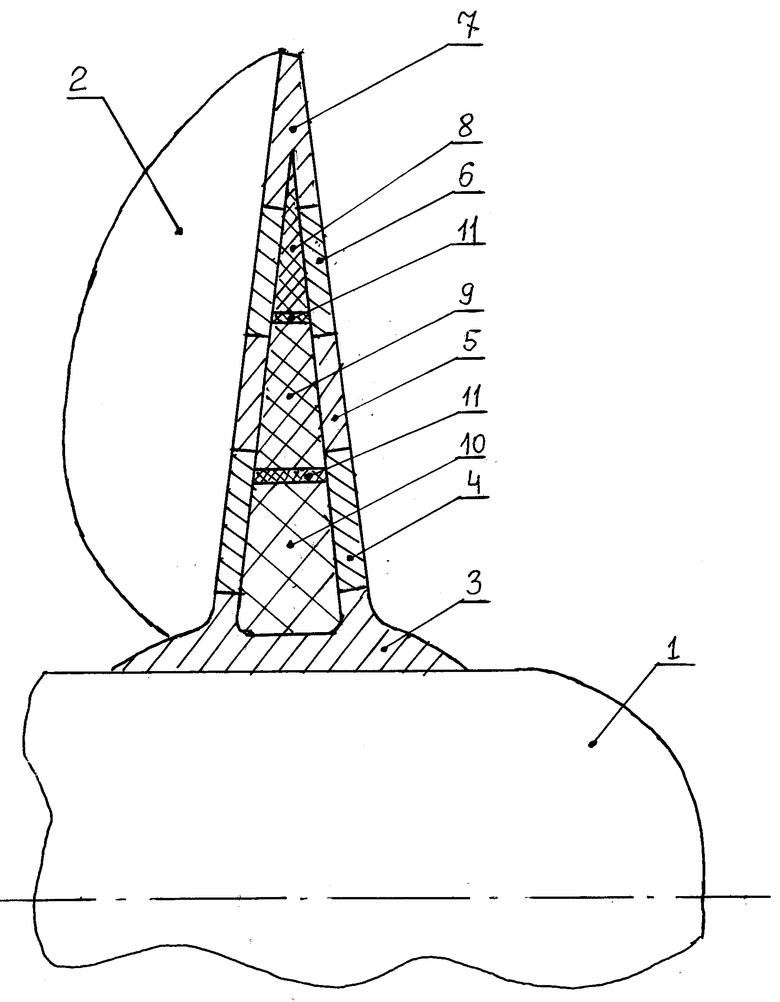

Рассмотрим конкретный пример изготовления гребного винта диаметром 0,96 метра, состоящего из ступицы и четырех лопастей (см. фиг.). На фигуре использованы следующие обозначения:

1 - ступица гребного винта;

2 - лопасть гребного винта;

3-7 - зоны лопасти, выполненные из металла;

8-10 - зоны внутренней полости лопасти, заполненные полимерным материалом;

11 - перегородки из эпоксидной смолы.

Предлагаемый способ изготовления гребного винта предполагает его изготовление с применением аддитивных технологий (как вариант) на установке типа «автоматизированный технологический комплекс лазерного выращивания элементов судовых движителей» (КТЛВ). В зону выращивания конструкции гребного винта транспортным газом (аргоном) подается металлический порошок, который плавится лазером в зоне построения. Изготовление требуемой детали происходит послойно, снизу вверх. Сначала формируется первый слой (сечение детали, высотой равное заданному значению шага по высоте) из набора выращенных валиков выбранного размера, уложенных внахлест. После формирования первого слоя рабочая головка КТЛВ поднимается на заданное значение шага, происходит формирование следующего слоя по второму сечению требуемой детали и так далее.

В предлагаемом способе возможно осуществить выращивание лопастей гребного винта как на готовую ступицу, выполненную традиционными технологиями, так и изготовить ступицу на аддитивном комплексе КТЛВ совместно с лопастной системой. При дальнейшем рассмотрении конкретного примера будем считать, что ступица уже изготовлена традиционным методом.

Первые прикомлевые слои зоны 3 выращиваются с уменьшенным шагом (0,75% от номинального) между выращиваемыми слоями по высоте, при этом скорость выращивания - минимально возможная для выбранного расходного материала (порошка) нержавеющей стали 08Х15Н4ДМ. В следующей зоне 4 лопасти 2 выращивание конструкции производится с увеличением шага (по высоте) до номинального значения для выбранного материала 08Х15Н4ДМ, скорость выращивания как для зоны 3. Конструкцию в зоне 5 выращивают с шагом, как для слоев в зоне 4. При этом скорость выращивания поднимается с минимального значения до номинального для выбранного материала. Таким образом, зона 3, где в процессе работы гребного винта действуют максимальные нагрузки, структура материала имеет максимальную плотность и обеспечивает наилучшие прочностные характеристики материала. В зонах 4 и 5 требования к прочностным характеристикам материала снижаются и за счет увеличения скорости выращивания и увеличения шага, плотность материала снижается и снижаются его прочностные характеристики, большая величина которых для зон 4 и 5 уже не требуется, как для прикомлевой зоны 3. То есть в зонах 4 и 5 конструкционный материал становится более «пористым» и менее прочным, но более легким. В зоне 6 выращивание конструкции производится по режиму зоны 5. Но в качестве строительного порошка используется порошок стали 08Х15Н4ДМ и порошок нержавеющей, но более дешевой стали XI8Т при соотношении 50% на 50%. Это ведет к снижению суммарной стоимости материала и к дальнейшему понижению прочностных характеристик материала. За счет снижения нагрузок на эту зону, требования к прочностным характеристикам также снижаются. В зоне 7, находящейся в вершине лопасти, выращивание конструкции производится по режимам, характерным для зон 5 и 6, но в качестве порошка берется порошок только нержавеющей стали XI8Т. Таким образом, при помощи комплекса КТЛВ формируется внешний обвод полой лопасти гребного винта, имеющий различные характеристики по зонам от комля лопасти к его вершине.

Далее необходимо заполнить внутреннею полость лопасти материалом через технологическое отверстие в ступице винта. Лопасть устанавливается таким образом, чтобы вершина лопасти находилась в самой нижней точке.

Первоначально в лопасть вводится сыпучий вибродемпфирующий материал 8 с наименьшим удельным весом на 1/3 часть полости. Далее в полость вводится небольшое количество эпоксидной смолы с отвердителем и после выдержки данная смола образует перегородку 11. После этого в полость вводится другой вибродемпфирующий материал 9, имеющий же большую плотность, чем материал 8 на величину 1/3 части полости. Аналогично этот материал фиксируется перегородкой 11 из эпоксидной смолы. И в завершение в полость лопасти вводится третий вибродемпфирующий материал с максимальной плотностью или несыпучий вибродемпфирующий материал типа пенополиуретана или пенополистирола. Такое заполнение полости обеспечивает максимальное снижение виброактивности гребного винта в процессе его работы.

На последнем этапе, уже методом плазменного напыления на внешнею поверхность наносится антикавитационный материал, например, керамический порошковый материал на основе оксида алюминия и диоксида циркония фракцией до 100 мкм. Толщина наносимого материала - 0,25 - 0,3 мм.

Проведенные расчеты показывают, если на каждом этапе или в пределах одного этапа для формирования внешних обводов гребного винта и его внутренней структуры использовать различные как металлические, так и неметаллические конструкционные материалы, отличающиеся друг от друга физико-механическими характеристиками и обеспечивающие изменение этих характеристик по различным зонам лопастей и/или ступицы гребного винта это позволит уменьшить вес гребного винта на (15 - 20)%.

В настоящее время появилось много новых технологий формирования изделий сложной формы. Например, технология прямого лазерного выращивания с использованием газопорошковой струи, специальным образом сформированной в пространстве, что позволяет обеспечить пространственную объемную кристаллизацию и получить мелкозернистую структуру материала. Производительность такого метода составляет килограммы конструкции в час. При этом появляется возможность обеспечить непрерывный плавный переход от одного конструкционного материала к другому.

Аналогичная технология может быть применена при изготовлении гребного винта из полимерных композиционных материалов. В этом случае создание конструкции лопастей гребного винта из различных полимерных композиционных материалов позволяет обеспечить такую структуру лопастей, которая даст возможность ей подстраиваться под обтекающий гидродинамический поток в зависимости от скорости плавучего средства.

Использование предложенного технического решения позволяет изготавливать высокоэффективные гребные винты с высоким весовым совершенством и высокой надежностью работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРЕБНОЙ ВИНТ | 2022 |

|

RU2788651C1 |

| ПУСТОТЕЛАЯ ЛОПАСТЬ СУДОВОГО ГРЕБНОГО ВИНТА | 2008 |

|

RU2368534C1 |

| МАЛОШУМНЫЙ ГРЕБНОЙ ВИНТ | 2019 |

|

RU2710142C1 |

| КОМПОЗИТНАЯ ЛОПАСТЬ ГРЕБНОГО ВИНТА | 2019 |

|

RU2709865C1 |

| Гребной винт с многорезонансным демпфирующим устройством для снижения колебаний и резонансного звукоизлучения гребного винта | 2020 |

|

RU2768292C1 |

| СУДОВОЙ ДВИЖИТЕЛЬ | 1999 |

|

RU2149798C1 |

| Гребной винт | 2020 |

|

RU2748815C1 |

| СУДОВОЙ ДВИЖИТЕЛЬ | 1997 |

|

RU2130403C1 |

| СУДОВОЙ ДВИЖИТЕЛЬ | 2015 |

|

RU2640910C2 |

| Способ создания заготовки гребного винта | 2019 |

|

RU2715404C1 |

Изобретение относится к области судостроения и может быть использовано в производстве судовых движителей, а именно при изготовлении гребных винтов. Для изготовления гребного винта включают поэтапное формирование внешних обводов конструкции гребного винта и его внутренней структуры. На каждом этапе или в пределах одного этапа для формирования массива гребного винта используют как металлические, так и неметаллические конструкционные материалы, отличающиеся друг от друга физико-механическими характеристиками и обеспечивающие изменение этих характеристик по различным зонам лопастей и/или ступицы гребного винта. Формирование внешних обводов гребного винта и его внутренней структуры на каждом этапе или в пределах одного этапа осуществляют аддитивным методом. Достигается снижение веса гребного винта и повышение надежности его работы. 1 ил.

Способ изготовления гребного винта, состоящего из ступицы и лопастей, включающий поэтапное формирование внешних обводов конструкции гребного винта и его внутренней структуры, отличающийся тем, что на каждом этапе или в пределах одного этапа для формирования внешних обводов гребного винта и его внутренней структуры используют различные как металлические, так и неметаллические конструкционные материалы, отличающиеся друг от друга физико-механическими характеристиками и обеспечивающие изменение этих характеристик по различным зонам лопастей и/или ступицы гребного винта, при этом формирование внешних обводов гребного винта и его внутренней структуры на каждом этапе или в пределах одного этапа осуществляют аддитивным методом.

| ПУСТОТЕЛАЯ ЛОПАСТЬ СУДОВОГО ГРЕБНОГО ВИНТА | 2008 |

|

RU2368534C1 |

| Статья: "Изготовление гребных винтов", on-line каталог: "HELPIKS.ORG", опубл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| US 6033186 A1, 07.03.2000 | |||

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ И ПЕЛЕНГОВАНИЯ ГИДРОАКУСТИЧЕСКИХ ИЗЛУЧЕНИЙ МОРСКИХ БИОЛОГИЧЕСКИХ ОБЪЕКТОВ | 1999 |

|

RU2154286C1 |

| Способ создания заготовки гребного винта | 2019 |

|

RU2715404C1 |

Авторы

Даты

2021-12-27—Публикация

2020-10-22—Подача