Изобретение относится к области технологии судового машиностроения, а именно к способам изготовления гребных винтов.

При их производстве распространены такие методы как литье, сварка, штамповка, винтовое крепление, фрезерование концевыми радиусными фрезами.

Из публикации [Изготовление гребных винтов: статья на информационном сайте www. helpiks.org. URL: https://helpiks.org/9-34947.html (дата обращения: 17.07.2019], известны способы получения заготовок гребных винтов заключающиеся в изготовлении либо методом литья винта целиком, либо отдельно отливаются лопасти и привариваются\ закрепляются с помощью резьбовых соединений к отлитой ступице. Использование метода литья в кокиль при изготовлении лопастей существенно улучшает форму отливки и упрощает процедуру последующей механической обработки лопастей.

При использовании лито-сварного метода изготовления гребного винта первоначально на токарном станке вытачивают ступицу. Обычно ее наружные поверхности можно выполнить точно без припуска на дальнейшую обработку. При обработке же посадочных мест предусматривается возможная деформация ступицы во время приварки лопастей, оставляется припуск на последующую точную доработку отверстий. Лито-сварной метод производства гребных винтов применяется при отсутствии плавильных печей достаточной емкости. Сварку такого винта выполняют на специальном стенде — кондукторе с жестким креплением свариваемых частей. Снижение трудозатрат при формовке, литье, сварке, а также припусков металла и исключение термообработки сварных швов при лито-сварном методе изготовления гребного винта достигается за счет того, что лопасти отливаются совместно с сектором ступицы с последующей их сваркой вдоль секторов ступицы на всю глубину параллельно оси винта. Штампо-сварные заготовки идут на производство гребных винтов небольших диаметров. Отливки для крупных гребных винтов и лопастей чаще всего получают литьем в разовые песчаные формы. При литье в песчаные формы возникают погрешности, вызываемые упругими и остаточными деформациями песчаной формы, снижающими точность ее рабочей полости и соответственно отливки. При использовании метода литья, способ подвода расплава и вентиляционная система должны обеспечивать удаление воздуха и газов из кокиля или формы при заливке. Лопасти, получаемые из отливок или поковок, подвергаются операциям рихтовки, придания формы и/или размерной обработки. Лопасти гребных винтов могут изготавливаться методом фрезерования концевыми радиусными фрезами. Этот метод является более производительным, чем точение и позволяет получать легко удаляемую из зоны обработки стружку.

При указанных способах изготовления заготовок гребного винта необходимо учитывать особенности процесса литья, подбирая правильную формовочную смесь, режимы литья и сварки, с тем, чтобы минимизировать риск возникновения дефектов в процессе литья и последующей приварки лопастей. Это усложняет процесс изготовления за счет использования разнообразного оборудования и присадочного материала и является недостатками данных методов. К недостаткам также относится необходимость в изготовлении новой литейной формы и оснастки для приварки лопастей к ступице в случае изменения профиля лопастей и конструкции винта.

Из патента РФ 96120972 (опубл. 10.03.1998) известно, что гребной винт может быть изготовлен методом литья, включающим изготовление литейной формы. При этом производят сушку и подготовку литейной формы к заливке, осуществляют заливку литейной формы и ее прибыльной части жидким расплавом, охлаждают отливку, разбирают форму и производят очистку и обрубку отливок, предварительно очистив отливку от формовочной и стержневой смеси. Для отливки гребных винтов диаметром более 3 м в полость формы для нагрева устанавливают счищалки (по количеству лопастей), для отливок гребных винтов массой более 2 т после окончания заливки производят доливку металла в прибыль, добавки металла производят после снятия шлака с поверхности металла в прибыли через специальную заливочную чашу и одновременно с этим присыпают зеркало металла сухим перлитовым песком, причем охлаждение отливки включает операции: через 10 - 15 мин после заливки раскрепляют центровой стержень, через 24 ч после заливки для отливок массой до 40 т и через 48 ч для отливок массой свыше 40 т раскрепляют анкерные болты и удаляют все крепежные приспособления, ограничивающие движение формы при охлаждении отливки, а также заливочной чаши, в процессе охлаждения отливки удаляют прибыльную надставку и освобождают от всех крепежных приспособлений, причем для заливки используют сплавы на медной основе. Процессы литья и остывания по данному методу требуют использования сложной оснастки, протекают в течение большого периода времени, требуется использовать сухой перлитный песок, находящийся в определенном состоянии. Все это усложняет процесс изготовления гребного винта.

Наиболее близким техническим решением того же назначения по отношению к заявляемому является патент Китая CN105252001 (опубл. 15.08.2017), предназначенный для лазерного выращивания лопастей монолитного диска с лопатками из титанового сплава. Согласно его описанию в процессе прямого лазерного выращивания лопастей порошок подается коаксиально лазерному лучу на заранее подготовленную поверхность на кованном монолитном диске. В ходе процесса мощность лазерного излучения изменяется в диапазоне 1,0-1,6 кВт, скорость сканирования лазерного луча составляет 500-600 мм/мин, дисперсность используемого порошка 50-100 мкм, при этом ширина выращиваемого слоя 0,3 мм, толщина выращиваемого слоя 0,5 мм, диаметр пятна лазерного излучения 0,8-1,0 мм, шаг подъема по высоте 3-5 мм. Процесс идет в защитной атмосфере из высокочистого аргона в рабочей камере. На подготовленных поверхностях закрепленной ступицы монолитного диска из титанового сплава TC4 методом коаксиальной лазерно-порошковой наплавки слой за слоем создаются лопасти, каждая из поверхностей имеет размеры 162х50 мм. В данном способе необходимо точно подготавливать большое число поверхностей под выращивание лопастей, учитывать деформации в ступице, возникающие при выращивании большого числа лопастей на медленных скоростях. При выращивании лопастей для диска большого размера, процесс занимает много времени. Необходимо точно подготавливать ступицу перед началом выращивания, при этом метод используется для лопастей диска и неясно, можно ли его применить при выращивании лопастей гребного винта, имеющих другой профиль.

Задачей, на решение которой нацелено данное изобретение, является снижение количества подготовительных операций, снижение ограниченности применения метода изготовления одной конфигурацией изделия.

Техническим результатом предлагаемого способа является сокращение количества необходимого материала, возможность применения предлагаемого способа для различных конфигураций гребного винта благодаря быстрой адаптации к изменению конфигурации заготовки гребного винта, отказ от сложной технологической оснастки.

Обозначенный технический результат достигается способом изготовления заготовки гребного винта, который включает выполняемые последовательно подготовительный этап, этап создания заготовки изделия и этап постобработки. При этом в качестве оборудования используют комплекс для прямого лазерного выращивания, на подготовительном этапе строят 3D модель заготовки, разбивая всю заготовку на крупные части с переходами между ними, затем путем послойного разбиения 3D модели с помощью компьютерных программных средств или вручную создают массив траекторий перемещений лазерной головки комплекса для прямого лазерного выращивания относительно подложки, на которой происходит послойное выращивание заготовки, параметры процесса прямого лазерного выращивания и последовательность применения траекторий, при этом шаг вертикального смещения слоев задают равным 0,8 мм, а шаг поперечного смещения слоев – 2 мм, производят закрепление подложки в патрон вращателя позиционера комплекса для прямого лазерного выращивания, заполняют рабочую герметичную камеру комплекса для прямого лазерного выращивания аргоном высшего сорта до избыточного давления 2 мбар и создают управляющую работой комплекса для прямого лазерного выращивания программу, посредством которой в автоматическом режиме на этапе создания заготовки через сопло подачи порошка лазерной установки на расстоянии 10 мм до поверхности подложки, подают транспортный газ и металлический порошок из нержавеющей стали, генерируют лазерное излучение, фокусируют его на поверхности подложки и далее перемещают лазерную головку относительно подложки по траекториям из созданного массива в заданном порядке, при этом используют металлический порошок с размером фракций в пределах от 50 мкм до 150 мкм, расход транспортного газа задают в пределах от 10 л/мин до 30 л/мин, массовый расход подачи металлического порошка задают в диапазоне от 20 г/мин до 60 г/мин, генерируют лазерное излучение мощностью в пределах от 1,4 кВт до 2,2кВт, изменяемой в соответствии с управляющей программой фокусируемое на поверхности подложки или предыдущего слоя с помощью оптической системы лазерной головки в пятно диаметром от 2 мм до 3 мм; согласно управляющей программе изготавливают заготовку методом прямого лазерного выращивания, таким образом, что линейная скорость перемещения сопла подачи порошка относительно поверхности подложки изменяется в интервале от 20 мм/с до 30 мм/с, а после окончания процесса выращивания заготовки на этапе постобработки производится выдержка выращенной заготовки в фиксированном положении на планшайбе вращателя позиционера в рабочей камере с контролируемой защитной атмосферой до ее полного остывания, затем производится термообработка выращенной заготовки и последующая механическая обработка наружной боковой поверхности заготовки и отделение ее от подложки.

Для реализации предлагаемого способа изготовления заготовки гребного винта в качестве оборудования используется комплекс для прямого лазерного выращивания.

Способ реализуется следующим образом:

Первоначально на подготовительном этапе создания заготовки гребного винта строят 3D модель заготовки, разбивая всю заготовку на крупные части: ступицу и лопасти, с переходами между ними.

Размеры ступицы и каждой лопасти соответствуют габаритным размерам, указанным на чертежах. Затем с использованием метода «чистовой обработки по поверхности» в CAD-системе производится обработка ранее созданных моделей ступицы и лопастей. Создаются траектории для реализации процесса прямого лазерного выращивания. На этом этапе файлы 3D моделей пересохраняются в отдельный проект представляющий собой набор файлов различного формата, симулируются траектории обработки поверхностей. Для этого корректируется готовая 3D модель заготовки гребного винта и строятся отдельные траектории выращивания для ступицы и для лопастей. Выращивание лопастей производится не по центральной линии поверхности, а со смещением на радиус рабочего инструмента (лазерная головка с соплом для подачи порошка), которое задается вручную оператором комплекса с пульта управления манипулятора.

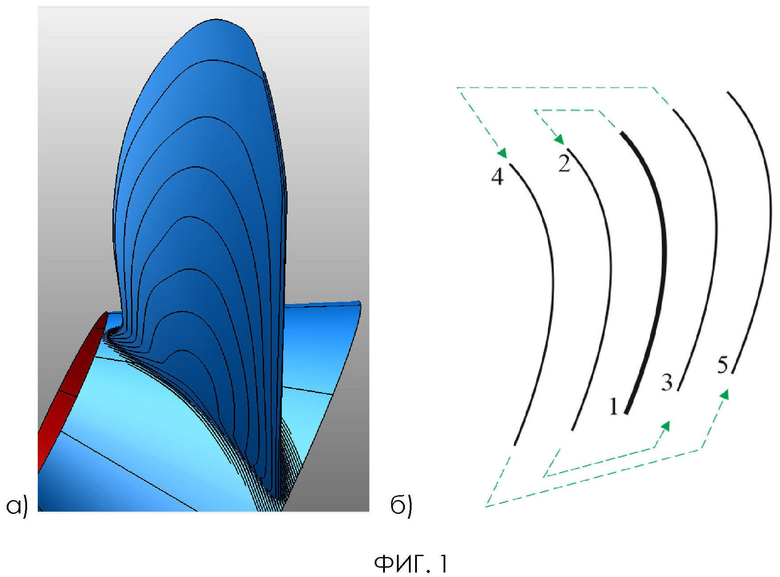

На фиг. 1 показана создаваемая 3D модель заготовки гребного винта, используемая в предлагаемом способе (фиг. 1а), а также схема выращивания лопастей на одном уровне (фиг. 1б).

Согласной ей, заготовка представляет собой набор внешних габаритных поверхностей. По этим поверхностям в дальнейшем строятся траектории выращивания и управляющая программа комплекса для прямого лазерного выращивания, таким образом, что слои накладываются с поперечным смещением между соседними проходами в 2 мм на одном уровне, и с вертикальным смещением слоев в 0,8 мм между уровнями, получаемых по методу прямого лазерного выращивания, так чтобы лазерный луч был направлен по нормали к поверхности обработки.

Процесс прямого лазерного выращивания лопастей начинается с центрального валика 1 (фиг. 1б) и при этом перемещение рабочего инструмента идет по спирали в направлении внешней габаритной поверхности, обозначена цифрой 5. Сплошными линиями показаны траектории рабочего хода (с включенным лазерным излучением), а пунктирными линиями траектории переходов (без включенного лазерного излучения).

На фиг. 2 показаны траектории выращивания лопасти (фиг. 2а) и ступицы (фиг. 2б). Особенностью построения и ступицы и лопастей является то, что выращивание начинается с траекторий внутренней поверхности, после чего рабочий инструмент поочередно смещается к внешним поверхностям до окончания выращивания каждого уровня и с последующим подъемом на следующий уровень.

Таким образом, процесс выращивания стабилизируется за счет равномерной подачи порошка, что позволяет повысить стабильность выращивания крайних валиков. После того, как была получена необходимая траектория обработки, 3D-модель гребного винта добавляется в симулированную роботизированную ячейку, соответствующую реальной, на которой в последствии будет происходить процесс выращивания. После проверки симуляции процесса выращивания, управляющая программа переносится на реальную роботизированную ячейку комплекса для прямого лазерного выращивания.

Затем производят закрепление подложки в патрон вращателя позиционера комплекса для прямого лазерного выращивания. Далее заполняют рабочую герметичную камеру комплекса для прямого лазерного выращивания аргоном высшего сорта до избыточного давления в 2мбар и создают управляющую работой комплекса для прямого лазерного выращивания программу, учитывающую изменение траектории перемещения лазерной головки во времени и параметров режима прямого лазерного выращивания.

Этап создания заготовки изделия включает в себя в соответствии с управляющей программой в автоматическом режиме через сопло подачи порошка комплекса для прямого лазерного выращивания подачу транспортного газа, металлического порошка из нержавеющей стали. Одновременно с этим генерируют лазерное излучение, фокусируют его на поверхности подложки и далее перемещают лазерную головку относительно нее по созданным на подготовительном этапе траекториям.

При этом используют металлический порошок с размером фракций в пределах от 50 мкм до 150 мкм, расход транспортного газа задают в пределах от 10 л/мин до 30 л/мин, массовый расход подачи металлического порошка задают в диапазоне от 20 г/мин до 60 г/мин, генерируют лазерное излучение с мощностью в пределах от 1,4 кВт до 2,2 кВт, фокусируют его на поверхности подложки в пятно диаметром от 2 мм до 3 мм, при этом расстояние от среза сопла до поверхности подложки составляет 10 мм и перемещают лазерную головку по текущей траектории со скоростью в пределах от 20 мм/с до 30 мм/с.

На этапе постобработки заготовку гребного винта, состоящую из ступицы и лопастей выдерживают в технологической кабине до ее полного остывания и затем механически обрабатывают до необходимого размера и шероховатости поверхностей.

Указанный технический результат достигается за счет применения способа создания заготовки гребного винта, состоящего в изготовлении ступицы и лопастей методом прямого лазерного выращивания с выбором схемы их выращивания и значений параметров режима выращивания. Данные значения и схема обеспечивают термический цикл процесса, позволяющий избежать образования дефектов в выращиваемых лопастях и сохранение требуемой геометрии, повышают стабильность формирования слоя, могут быть применены для различной конфигурации гребных винтов, в том числе для разных профилей лопастей. Определение оптимальных траекторий относительных перемещений лазерной головки, в том числе, с помощью компьютерных программных средств позволяет повысить стабильность формирования профиля лопастей, уменьшить расход присадочных материалов.

Пример 1.

Осуществляли создание заготовки четырех лопастного гребного винта заявляемым способом.

На подготовительном этапе для послойного разбиения 3D модели при создании траекторий перемещений лазерной головки комплекса для прямого лазерного выращивания и задания порядка применения траекторий определены следующие значения параметров: шаг вертикального смещения слоев – 0,8 мм, шаг поперечного смещения слоев – 2 мм.

На этапе выращивания заготовки значения параметров режима работы комплекса для прямого лазерного выращивания определяют следующим образом: заполняют рабочую герметичную камеру комплекса для прямого лазерного выращивания аргоном высшего сорта до избыточного давления 2 мбар через коаксиальное сопло подачи порошка комплекса для прямого лазерного выращивания подают транспортный газ аргон с расходом 10 л/мин и металлический порошок из нержавеющей стали с расходом 23 г/мин, генерируют лазерное излучение мощностью в 2,1 кВт, фокусируют его на поверхности подложки в пятно диаметром 2,7 мм, при этом расстояние от среза сопла до поверхности подложки составляет 10 мм и далее перемещают лазерную голову относительно подложки по траекториям согласно управляющей программе в заданном порядке со скоростью 25 мм/c.

Высокое качество внутренней структуры опытного образца показало промышленную применимость заявляемого технического решения.

Экспериментально выявлено, что заявленная траектория выращивания ступицы и каждой лопасти и выход значений параметров режима выращивания за пределы указанных в способе диапазонов влечет критическое ухудшение качественных характеристик готового изделия. Размер диаметра пятна излучения оказывает влияние на площадь зоны обработки, точность изготовления заготовки изделия, производительность процесса и коэффициент использования порошка. В частности, заниженная мощность излучения (менее 1,4 кВт) приводит к образованию внутренних структурных дефектов изделия (образование пор, несплавлений). Высокая мощность (более 2,2 кВт) приводит к дефектам структуры, перегревая ванну расплава. Кроме того, все указанные параметры режима выращивания изделий взаимозависимы. Так, например, ширина наносимого валика зависит от соотношения значений диаметра пятна зоны лазерной обработки, мощности излучения и скорости перемещения лазерной головы. А высота валика зависит от сочетания значений диаметра пятна зоны лазерной обработки, скорости перемещения лазерной головы и расхода порошка.

Заявляемое техническое решение позволяет решить поставленную задачу, используя метод прямого лазерного выращивания, обеспечить снижение количества необходимого присадочного материала, подготовительных операций, снижение ограниченности применения метода изготовления конфигурацией изделия, отказаться от сложной технологической оснастки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания заготовки гребного винта методом прямого дугового выращивания | 2023 |

|

RU2819592C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПОЛОГИЧЕСКИ ОПТИМИЗИРОВАННОГО РАБОЧЕГО КОЛЕСА ВОДОМЕТНОГО ДВИЖИТЕЛЯ МЕТОДОМ ПРЯМОГО ЛАЗЕРНОГО ВЫРАЩИВАНИЯ | 2019 |

|

RU2718823C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ ТИПА АК | 2018 |

|

RU2695856C1 |

| Способ изготовления высокоточной заготовки из порошка титанового сплава | 2018 |

|

RU2709694C1 |

| Способ изготовления гребного винта | 2020 |

|

RU2763086C1 |

| Способ изготовления корпусных деталей МГТУ технологией прямого лазерного выращивания | 2023 |

|

RU2832100C1 |

| СПОСОБ ПОВЫШЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ СТАЛИ АБ2-1 ПРИ ОСУЩЕСТВЛЕНИИ ПРЯМОГО ЛАЗЕРНОГО ВЫРАЩИВАНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2019 |

|

RU2724210C1 |

| Способ получения кожухов камеры сгорания индустриальных двигателей с применением комплексной технологии прямого лазерного выращивания | 2023 |

|

RU2830597C1 |

| Способ изготовления детали типа шлиц-шарнир методом селективного лазерного сплавления металлического порошка титанового сплава | 2023 |

|

RU2825235C1 |

| СПОСОБ АДДИТИВНОГО ФОРМИРОВАНИЯ ИЗДЕЛИЙ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2022 |

|

RU2800693C1 |

Изобретение относится к области технологии судового машиностроения, а именно к изготовлению гребных винтов. Сущность изобретения заключается в применении метода прямого лазерного выращивания для создания заготовки гребного винта с предварительным созданием 3D модели заготовки гребного винта, ее послойным разбиением на слои с шагом вертикального смещения слоев 0,8 мм и шагом поперечного смещения 2 мм, созданием управляющей работой комплекса для прямого лазерного выращивания программы и с последующей выдержкой, термообработкой и механической обработкой боковой поверхности заготовки. Заготовка гребного винта создается за счет последовательного выращивания ступицы и затем на ней лопастей при следующих диапазонах значений параметров режима выращивания: размер фракций металлического порошка – от 50 мкм до 150 мкм, расход транспортного и защитного газов – 10 л/мин и 30 л/мин соответственно, массовый расход подачи металлического порошка – от 20 г/мин до 60 г/мин, мощность лазерного излучения – от 1,4 кВт до 2,2 кВт, диаметр пятна зоны обработки – от 2 мм до 3 мм, скоростью перемещения лазерной головки относительно подложки – от 20 мм/с до 30 мм/с. Техническим результатом предлагаемого способа является снижение количества необходимого присадочного материала, подготовительных операций, снижение ограниченности применения метода изготовления конфигурацией изделия, отказ от сложной технологической оснастки. 2 ил.

Способ изготовления заготовки гребного винта, включающий выполняемые последовательно подготовительный этап, этап создания заготовки изделия и этап постобработки, характеризующийся тем, что в качестве оборудования используют комплекс для прямого лазерного выращивания, на подготовительном этапе строят 3D модель заготовки, разбивая всю заготовку на крупные части с переходами между ними, затем путем послойного разбиения 3D модели с помощью компьютерных программных средств или вручную создают массив траекторий перемещений лазерной головки комплекса для прямого лазерного выращивания относительно подложки, на которой происходит послойное выращивание заготовки, параметры процесса прямого лазерного выращивания и последовательность применения траекторий, при этом шаг вертикального смещения слоев задают равным 0,8 мм, а шаг поперечного смещения слоев – 2 мм, производят закрепление подложки в патрон вращателя позиционера комплекса для прямого лазерного выращивания, заполняют рабочую герметичную камеру комплекса для прямого лазерного выращивания аргоном высшего сорта до избыточного давления и создают управляющую работой комплекса для прямого лазерного выращивания программу, посредством которой в автоматическом режиме на этапе создания заготовки через сопло подачи порошка лазерной установки на расстоянии 10 мм до поверхности подложки подают транспортный газ и металлический порошок из нержавеющей стали, генерируют лазерное излучение, фокусируют его на поверхности подложки и далее перемещают лазерную головку относительно подложки по траекториям из созданного массива в заданном порядке, при этом используют металлический порошок с размером фракций в пределах от 50 мкм до 150 мкм, расход транспортного газа задают в пределах от 10 л/мин до 30 л/мин, массовый расход подачи металлического порошка задают в диапазоне от 20 г/мин до 60 г/мин, генерируют лазерное излучение мощностью в пределах от 1,4 кВт до 2,2 кВт, изменяемой в соответствии с управляющей программой, фокусируемое на поверхности подложки или предыдущего слоя с помощью оптической системы лазерной головки в пятно диаметром от 2 мм до 3 мм; согласно управляющей программе изготавливают заготовку методом прямого лазерного выращивания таким образом, что линейная скорость перемещения сопла подачи порошка относительно поверхности подложки изменяется в интервале от 20 мм/с до 30 мм/с, а после окончания процесса выращивания заготовки на этапе постобработки производится выдержка выращенной заготовки в фиксированном положении на планшайбе вращателя позиционера в рабочей камере с контролируемой защитной атмосферой до ее полного остывания, затем производится термообработка выращенной заготовки и последующая механическая обработка наружной боковой поверхности заготовки и отделение ее от подложки.

| CN 105252001 B, 15.08.2017 | |||

| СПОСОБ УЛЬТРАЗВУКОВОЙ УДАРНОЙ СТАНОЧНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛА ДЛЯ ИСПРАВЛЕНИЯ ДЕФЕКТОВ И УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2387531C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРЕБНЫХ И ВОЗДУШНЫХ ВИНТОВ И КРЫЛЬЧАТОК | 1991 |

|

RU2011502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ ТИПА АК | 2018 |

|

RU2695856C1 |

| WO 2017096050 A1, 08.06.2017. | |||

Авторы

Даты

2020-02-27—Публикация

2019-09-09—Подача