Изобретение относится к дорожно-строительным материалам и может быть использовано для устройства различных конструктивных слоев дорожных одежд.

Из уровня техники известны различные композиции дорожно-строительных материалов, предназначенных для использования в качестве дорожного покрытия.

Известны составы асфальтобетона, в которых битумное связующее содержит структурирующую добавку. Например, по патенту №2509065 (МПК С04В 6/26, опубл. 0.03.2014), Асфальтобетонная смесь, включающая известняковый щебень фракции 0-5 мм и связующее, модифицированное структурирующей добавкой, содержит в качестве связующего битум марки БНД 90/130, в качестве структурирующей добавки - высушенный при 110°Cи механо-активированный до удельной поверхности 16,9 м2/г цеолит, при следующем соотношении компонентов: мас. : указанный щебень 93, указанный битум 6,3, указанный цеолит 0,7)

Известна, также, асфальтобетонная смесь для устройства автомобильных покрытий по патенту № 2613068 (МПК С04В 6/26, опубл.15.03.2017), которая включает, в качестве связующего, модифицированное битумное вяжущее, состоящее из битума БНД 60/90 и низкокальциевой золы-уноса Рефтинской ГРЭС, в качестве заполнителя - гранитный щебень и отсев дробления, а в качестве наполнителя - известняковый минеральный порошок при следующем соотношении компонентов, мас. %:

В качестве недостатков указанных материалов можно отметить невысокие физико-механические характеристики под воздействием повышенной (выше 20°С) температуры, несмотря на наличие структурирующих добавок, ввиду низкой жесткости материалов, которая связана с высоким количеством органического вяжущего, в виде битума.

Наиболее близкой по технической сущности и достигаемому результату является патент № 2436888 МПК Е01С 7/18, опубл. 2012.2011, (прототип). Состав цементоасфальтобетонной смеси включает:

Недостатком данной смеси является низкая прочность цементоасфальтобетона при температурах выше 20°С.

Задачей, на решение которой направлено данное изобретение, является повышение устойчивости цементоасфальтобетона к нагрузкам под воздействием высоких температур (20-50°С).

Задача решается за счёт увеличения объемного состояния битума, при одновременном его дисперсном армировании.

Технический результат предлагаемого состава цементоасфальтобетона состоит в том, что под воздействием температур, превышающих 20°С, прочностные характеристики заявляемого цементоасфальтобетона не только сохраняются, но и улучшаются.

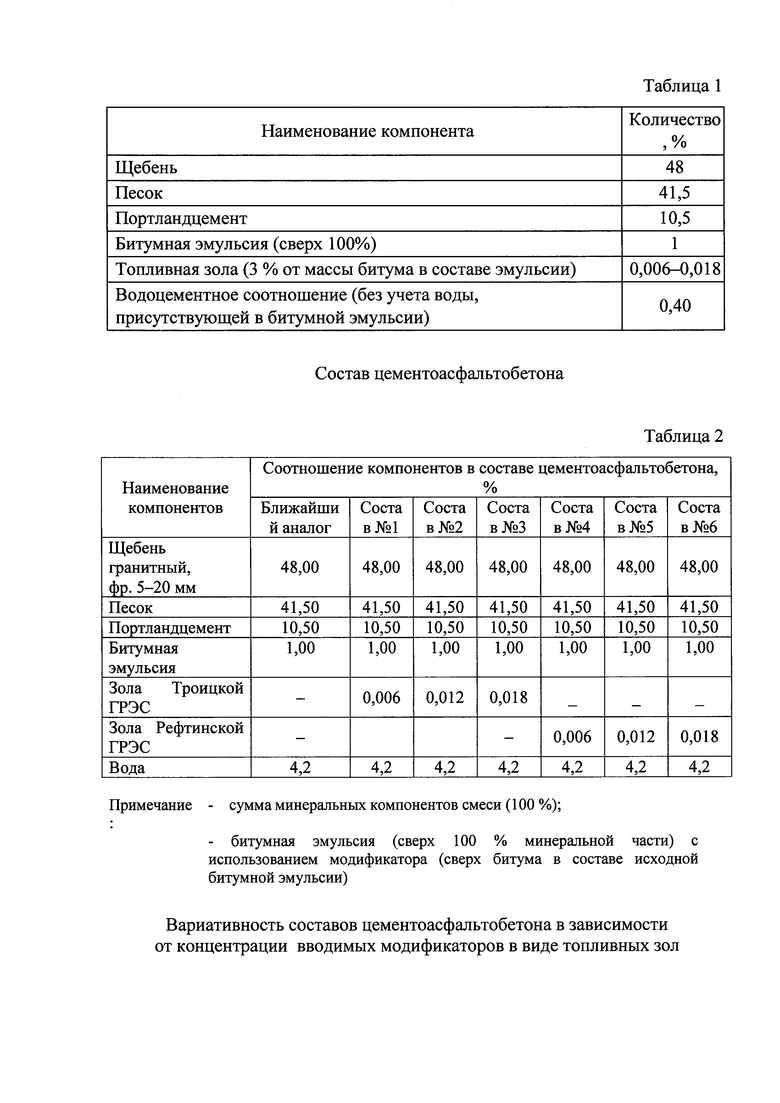

Сущностью изобретения является то, что состав цементоасфальтобетона включает минеральный материал в виде щебня и песка, битумную эмульсию, модифицированную топливными золами, воду и портландцемент, при этом, топливная зола составляет 1-3 % от массы битума в составе эмульсии. Таким образом, состав цементоасфальтобетонной смеси имеет следующее соотношение компонентов, мас. %:

Заявляемая смесь готовилась следующим образом:

Для приготовления цементоасфальтобетонной смеси предварительно подготавливали битумную эмульсию с применением топливных зол Троицкой ГРЭС или Рефтинской ГРЭС, а затем раздельно-последовательно смешивали компоненты цементоасфальтобетонной смеси: полученный черный щебень (щебень + битумная эмульсия; цементо-песчаный раствор (цемент + песок + вода). (Таблица 1).

Для экспериментальной проверки прочности состава цементоасфальтобетонной смеси при повышенных температурах были подготовлены шесть составов цементоасфальтобетонной смеси (Таблица 2); сравнение проводили с ранее указанным ближайшим аналогом (патент № 2436888), состав которого взяли в пределах, указанных в его описании, мас. %: щебень фракции 5-20 мм - 48, песок - 41,5, портландцемент - 10,5, битумная эмульсия (сверх 100 % мин. части) - 1,0, вода - 4,2.

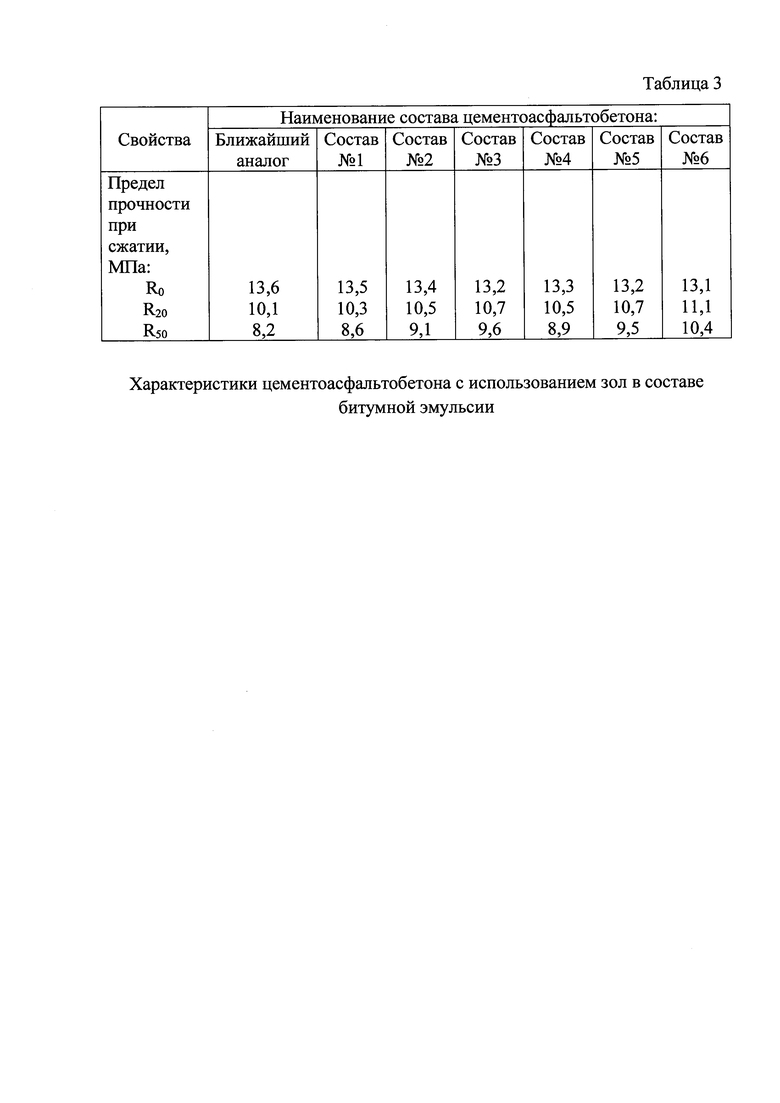

Физико-механические свойства определяли на цилиндрических образцах 7×7 см. Формы и методика изготовления образцов соответствуют ГОСТ 12801-98. Изготовленные образцы по прошествии 7 суток твердения в условиях абсолютной влажности испытывали на сжатие при различных температурах 0, 20 и 50°C по методикам ГОСТ 12801-98. Прочность на сжатие цементоасфальтобетона определяли на образцах 6-и составов (Таблица 2) при следующем соотношении компонентов в составах:

1. Образцы, изготовленные из состава смеси № 1 (масс. %): щебень гранитный (фр. 5-20 мм) - 48; песок - 41,50; портландцемент - 10,50; битумная эмульсия - 1,00; зола Троицкой ГРЭС - 0,006; вода - 4,2, по истечении 7 суток твердения испытывали на сжатие при температурах 0, 20 и 50°С. Показатель прочности на сжатие при температуре 0°С составил МПа (R0 = 13,5), при температуре 20°С - МПа(R20 = 10,3 ); при температуре 50°С - 8,6 МПа (R50 = 8,6).

2. Образцы, изготовленные из состава смеси № 2 (масс. %): щебень гранитный, (фр. 5-20 мм) - 48; песок - 41,50; портландцемент - 10,50; битумная эмульсия - 1,00; зола Троицкой ГРЭС - 0,012; вода - 4,2, по истечении 7 суток твердения испытывали на сжатие при температурах 0, 20 и 50°С. Показатель прочности на сжатие при температуре 0°С составил 13,4 МПа (R0 = 13,4), при температуре 20°С - 10,5 МПа (R20 =10,5); при температуре 50°С - 9,1 МПа (R50 = 9,1).

3. Образцы, изготовленные из состава смеси № 3 (масс. %): щебень гранитный, фр. 5-20 мм - 48; песок - 41,50; портландцемент - 10,50; битумная эмульсия - 1,00; зола Троицкой ГРЭС - 0,018; вода - 4,2, по истечении 7 суток твердения испытывали на сжатие при температурах 0, 20 и 50°С. Показатель прочности на сжатие при температуре 0°С составил 13,2 МПа (R0 = 13,2 ), при температуре 20°С - 10,7 МПа (R20 =10,7); при температуре 50°С - 9,6 МПа (R50 = 9,6).

4. Образцы, изготовленные из состава № 4 (масс. %): щебень гранитный, (фр. 5-20 мм) - 48; песок - 41,50; портландцемент - 10,50; битумная эмульсия - 1,00; зола Рефтинской ГРЭС - 0,006; вода - 4,2, по истечении 7 суток твердения испытывали на сжатие при температурах 0, 20 и 50°С. Показатель прочности на сжатие при температуре 0°С составил 13,3 МПа (R0 = 13,3 ), при температуре 20°С - 10,5 МПа (R20 = 10,5); при температуре 50°С - 8,9 МПА (R50 = 8,9).

5. Образцы, изготовленные из состава смеси № 5 (масс. %): щебень гранитный, (фр. 5-20 мм) - 48; песок - 41,50; портландцемент - 10,50; битумная эмульсия - 1,00; зола Рефтинской ГРЭС - 0,012; вода - 4,2, по истечении 7 суток твердения испытывали на сжатие при температурах от 0, 20 и 50°С. Показатель прочности на сжатие при температуре 0°С составил 13,2 МПа (R0 = 13,2 ), при температуре 20°С - 10,7 МПа (R20 = 10,7); при температуре 50°С - 9,5 МПа (R50 = 9,5).

6. Образцы, изготовленные из состава смеси № 6 (масс. %): щебень гранитный, (фр. 5-20 мм) - 48; песок - 41,50; портландцемент - 10,50; битумная эмульсия - 1,00; зола Рефтинской ГРЭС - 0,018; вода - 4,2, по истечении 7 суток твердения испытывали на сжатие при температурах 0, 20 и 50°С. Показатель прочности на сжатие при температуре 0°С составил 13,1 МПа (R0 = 13,1), при температуре 20°С - 11,1 МПа (R20 = 11,1); при температуре 50°С - 10,4 МПа (R50 = 10,4).

Как видно из результатов испытаний образцов приведенных составов, отличием рассматриваемых составов является варьирование количеством добавок в виде топливных зол, введенных в состав битумной эмульсии в диапазоне 0,006 - 0,018 % от массы эмульсии (1-3 % от массы битума в составе эмульсии), влияющее на показатели прочности образцов, испытанных при повышенных показателях температуры (Таблица 2, 3).

Так, составы №1, 2 и 3 содержат 0,006; 0,012 и 0,018 %, соответственно (т.е. 1, 2 и 3 % от массы битума), кислой топливной золы Троицкой ГРЭС, а составы № 4, 5 и 6 - 0,006; 0,012 и 0,018 %, соответственно (т.е. 1, 2 и 3 % от массы битума), кислой топливной золы Рефтинской ГРЭС.

Таким образом, были получены и испытаны образцы цементоасфальтобетона с учетом особенностей органического вяжущего под воздействием разных нагрузок при различных температурах (прочность при сжатии при 0, 20 и 50°С, в соответствии с ГОСТ 12801-98). Количество добавок в виде топливных зол варьируется от 0,006 до 0,018 %, а соотношение других компонентов смеси оставалось неизменным.

Как показывают результаты экспериментов, наиболее эффективной концентрацией является 0,018 % (Таблица 2, состав № 3, состав № 6), когда прочность образцов цементоасфальтобетона на сжатие при температуре 20 и 50°С достигает максимальных значений (10,7 и 9,6 МПа; 11,1 и 10,4 МПа соответственно) по сравнению с прототипом (10,1 и 8,2 МПа) (Таблица 3).

Предложенный состав смеси позволяет достигнуть заявленного результата (повышение прочности цементоасфальтобетона на сжатие при температурах 20 и 50°С) за счет того, что вводимая в битумную эмульсию добавка в виде топливной золы Троицкой ГРЭС или Рефтинской ГРЭС в количестве 0,006 - 0,018 % от массы битумной эмульсии выступает в роли дисперсно-армирующего компонента, повышая устойчивость, образующихся в процессе распада эмульсии на поверхности щебня, пленок битума. Это приводит к повышению прочности цементоасфальтобетона под воздействием положительных температур (20 и 50 оС).

Роль топливной золы заключается в увеличении площади контактов между щебнем и агрегатами цементного связующего и одновременном упрочнении битума за счет строения частиц модификатора (золы ТЭС). Данное обстоятельство способствует увеличению прочностных показателей конструктивных слоев из цементоасфальтобетона под воздействием температуры.

В результате экспериментов, установлено, что увеличение прочностных характеристик цементоасфальтобетона на основе заявленного состава цементоасфальтобетонной смеси возможно за счет структурных особенностей применяемых минеральных модификаторов в виде топливной золы Троицкой ГРЭС или Рефтинской ГРЭС (микроструктура), а также их кислотно-основных и поверхностных свойств (водородный показатель, электрокинетический потенциал, краевой угол смачивания), позволяющих сохранить исходные свойства эмульсии до ее взаимодействия со щебнем.

Согласно теории получения эмульсий Пикеринга использование алюмосиликатных тонкодисперсных материалов (в нашем случае в виде топливных зол) в сочетании с ПАВ определяет эффективность процесса пенной флотации, что позволяет регулировать стабильность получаемых эмульсий. Для модификации битумной эмульсии используется кислая топливная зола Троицкой ГРЭС либо кислая топливная зола Рефтинской ГРЭС в количестве 1-3 % от массы битума в составе эмульсии. Использование указанных типов зол позволяет сохранять стабильность битумной эмульсии до взаимодействия с поверхностью щебня, а в результате распада эмульсии регулировать площадь образующихся упругих элементов, для обеспечения максимальной площади контакта щебня с цементным камнем. Введение большего количества минеральных модификаторов в виде топливных зол приводит к быстрому распаду битумной эмульсии, что не позволяет распределить ее по поверхности щебня. Введение меньшего количества минерального модификатора не позволит добиться повышения прочностных свойств цементоасфальтобетона.

Предложенный состав смеси позволяет достигнуть заявленного результата - повышение прочности цементоасфальтобетона дорожно-строительного назначения на сжатие при повышенных температурах (20-50°С).

Таким образом, задача, стоящая перед изобретением, решена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЦЕМЕНТОАСФАЛЬТОБЕТОННОЙ СМЕСИ ДОРОЖНО-СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ | 2021 |

|

RU2773394C1 |

| СОСТАВ ЦЕМЕНТОАСФАЛЬТОБЕТОНА ДОРОЖНО-СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ | 2021 |

|

RU2775249C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ НА ОСНОВЕ МОДИФИЦИРОВАННОГО БИТУМА ДЛЯ УСТРОЙСТВА ПОКРЫТИЙ АВТОМОБИЛЬНЫХ ДОРОГ | 2015 |

|

RU2613068C1 |

| ГРУНТОБЕТОН ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2022 |

|

RU2810657C1 |

| ГРУНТОБЕТОН ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2022 |

|

RU2795808C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНО-АСФАЛЬТОБЕТОННОЙ СМЕСИ И ЕЕ СОСТАВ | 2010 |

|

RU2436888C2 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2522497C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2336240C1 |

| Асфальтобетонная смесь | 2021 |

|

RU2777276C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2017 |

|

RU2648895C1 |

Изобретение относится к дорожно-строительным материалам и может быть использовано для устройства различных конструктивных слоев дорожных одежд. Технический результат заключается в повышении устойчивости цементоасфальтобетона к нагрузкам под воздействием высоких температур (20-50°С), увеличении прочностных характеристик. Состав цементоасфальтобетонной смеси имеет следующее соотношение компонентов, мас. %: щебень - 48; песок - 41,5; портландцемент - 10,5; битумная эмульсия - 1 (сверх 100%); кислая топливная зола - 0,006-0,018 (1-3 % от массы битума в составе эмульсии); водоцементное соотношение - 0,4; вода (сверх 100% минеральной части без учета воды, присутствующей в битумной эмульсии) - 4,2. 3 табл.

Состав цементоасфальтобетона дорожно-строительного назначения для эксплуатации в условиях высоких температур, содержащий минеральный материал в виде щебня и песка, битумную эмульсию, портландцемент и воду, отличающийся тем, что битумная эмульсия модифицирована кислыми топливными золами, при соотношении компонентов мас. %:

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНО-АСФАЛЬТОБЕТОННОЙ СМЕСИ И ЕЕ СОСТАВ | 2010 |

|

RU2436888C2 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ НА ОСНОВЕ МОДИФИЦИРОВАННОГО БИТУМА ДЛЯ УСТРОЙСТВА ПОКРЫТИЙ АВТОМОБИЛЬНЫХ ДОРОГ | 2015 |

|

RU2613068C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ НА ОСНОВЕ МОДИФИЦИРОВАННОГО БИТУМА ДЛЯ УСТРОЙСТВА ПОКРЫТИЙ АВТОМОБИЛЬНЫХ ДОРОГ | 2015 |

|

RU2613211C1 |

| БИТУМОПОЛИМЕРНАЯ МАСТИКА | 2012 |

|

RU2489463C1 |

| DE 4210224 C1, 27.05.1993. | |||

Авторы

Даты

2021-12-28—Публикация

2021-02-24—Подача