Изобретение относится к способу изготовления пакета со сварным швом по периметру с размещенным в нем слоистым композитом, к устройству для изготовления пакета со сварным швом по периметру указанным способом, а также к изготовленному указанным способом пакету со сварным швом по периметру.

Из немецкого патента DE 3921434 А1 известны пакеты со сварным швом по периметру. Для предотвращения склеивания субстрата с упаковочным материалом при длительном хранении пакета в окружающей субстрат зоне пленочной подложки выштампованы выступы или кольца.

В основу настоящего изобретения была положена задача разработать способ и устройство для автоматизированного производства пакетов со сварным швом по периметру, а также автоматизированно изготовленный пакет со сварным швом по периметру.

Указанная задача согласно изобретению решается благодаря отличительным признакам, представленным в основном пункте формулы изобретения. При этом от слоистого композитого полотна, включающего пленочную подложку с расположенными на ней субстратами, соответственно снабженными покровной пленкой, отделяют слоистый композит.

К слоистому композитному полотну или к слоистому композиту подводят промежуточное тело или в пленочной подложке формуют промежуточное тело, причем промежуточное(-ые) тело(-а) по меньшей мере локально окружает(-ют) все свободные поверхности субстрата. Слоистый композит и все промежуточные тела вводят между двумя полотнами упаковочного материала. Полотна упаковочного материала сваривают друг с другом. В заключение отделяют пакеты со сварным швом по периметру.

В предлагаемом в изобретении устройстве слоистое композитное полотно, включающее пленочную подложку и находящиеся на ней, содержащие по меньшей мере связующее субстраты, соответственно снабженные покровной пленкой, выполнено с возможностью транспортирования посредством первого транспортирующего устройства. Слоистые композиты, соответственно включающие по меньшей мере один субстрат, выполнены с возможностью отделения от слоистого композитного полотна посредством первого отделительного устройства. Промежуточные тела выполнены с возможностью формования в пленочной подложке посредством формующего устройства или устройство оснащено поворотным устройством, так что слоистое композитное полотно или слоистый композит выполнены с возможностью накрытия промежуточным телом. Слоистые композиты, включая промежуточные тела, выполнены с возможностью введения между двумя полотнами упаковочного материала в упаковочном узле. Оба полотна упаковочного материала вне проецируемой поверхности слоистого композита выполнены с возможностью соединения друг с другом в сварочном узле. Соединенные друг с другом полотна упаковочного материала выполнены с возможностью транспортирования посредством второго транспортирующего устройства. Кроме того, пакеты со сварным швом по периметру соответственно наполненные слоистым композитом выполнены с возможностью отделения посредством второго отделительного устройства.

Пакеты со сварным швом по периметру содержат соответственно по меньшей мере один субстрат, отношение толщины которого к толщине участка пленочной подложки находится в интервале от 3 до 7. Участок пленочной подложки состоит из двух секций, локально перекрывающихся внахлестку. Кроме того, пакет со сварным швом по периметру является пакетом со сварным швом по четырем краям.

В приведенных ниже примерах осуществления изобретения описаны способ и устройства, посредством которых склеивание субстрата с упаковочными материалами, например, обусловленное хладотекучестью, предотвращается также и случае содержащих связующее субстратов с большой толщиной. Благодаря этому потребитель имеет возможность непосредственно перед применением без всяких проблем извлекать из пакета со сварным швом по периметру содержащий субстрат слоистый композит.

При изготовлении пакета со сварным швом по периметру предотвращается разрыв, полное разрушение или иное повреждение используемых пленок, которые являются частью слоистого композита. Благодаря этому удается обеспечить как надежное, воспроизводимое изготовление, так и беспроблемное извлечение слоистого композита с обладающим большой толщиной субстратом.

Другие подробности настоящего изобретения приведены в зависимых пунктах формулы изобретения, а также в примерах его осуществления, представленных на прилагаемых к описанию чертежах, на которых показано:

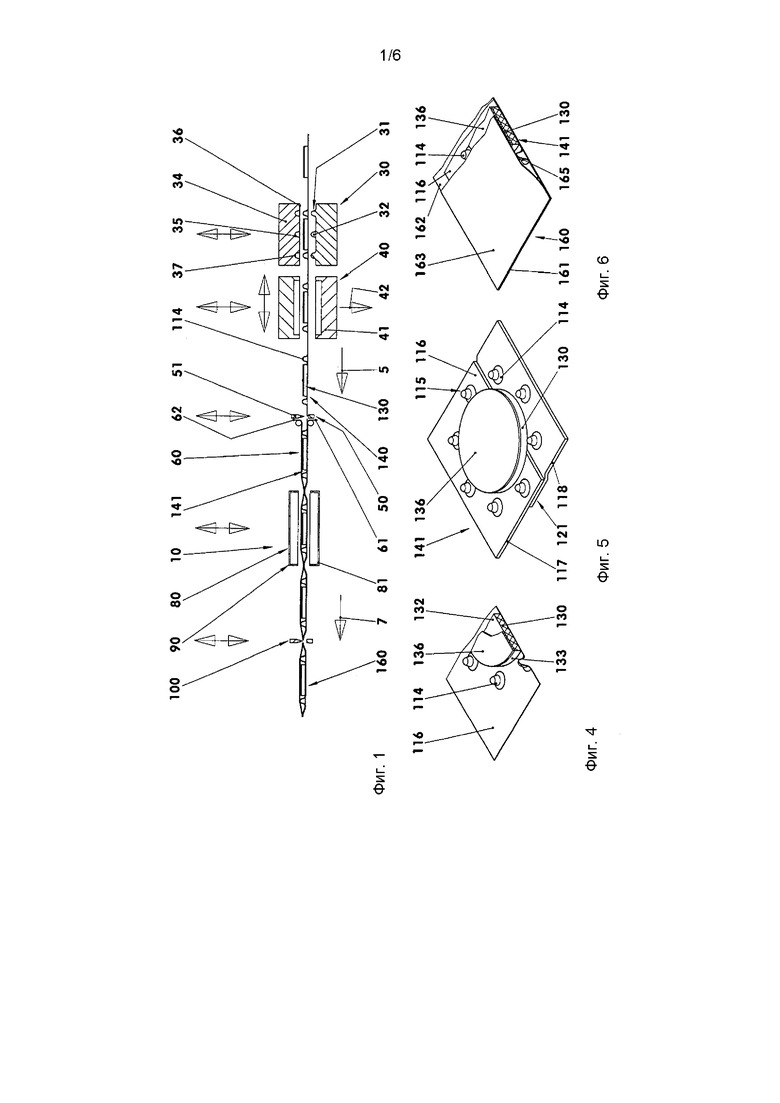

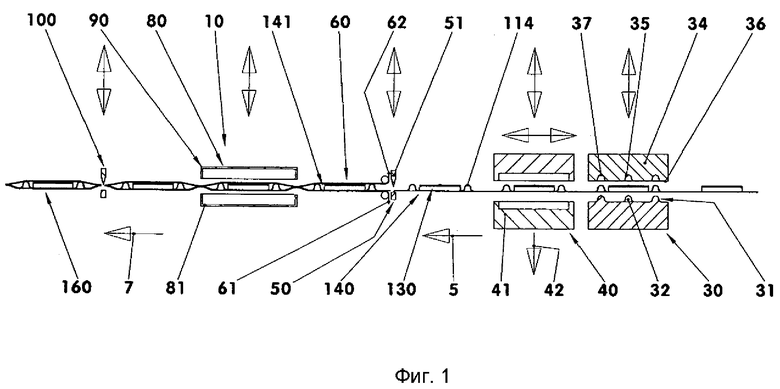

на фиг. 1 схематически представленный первый пример осуществления изобретения,

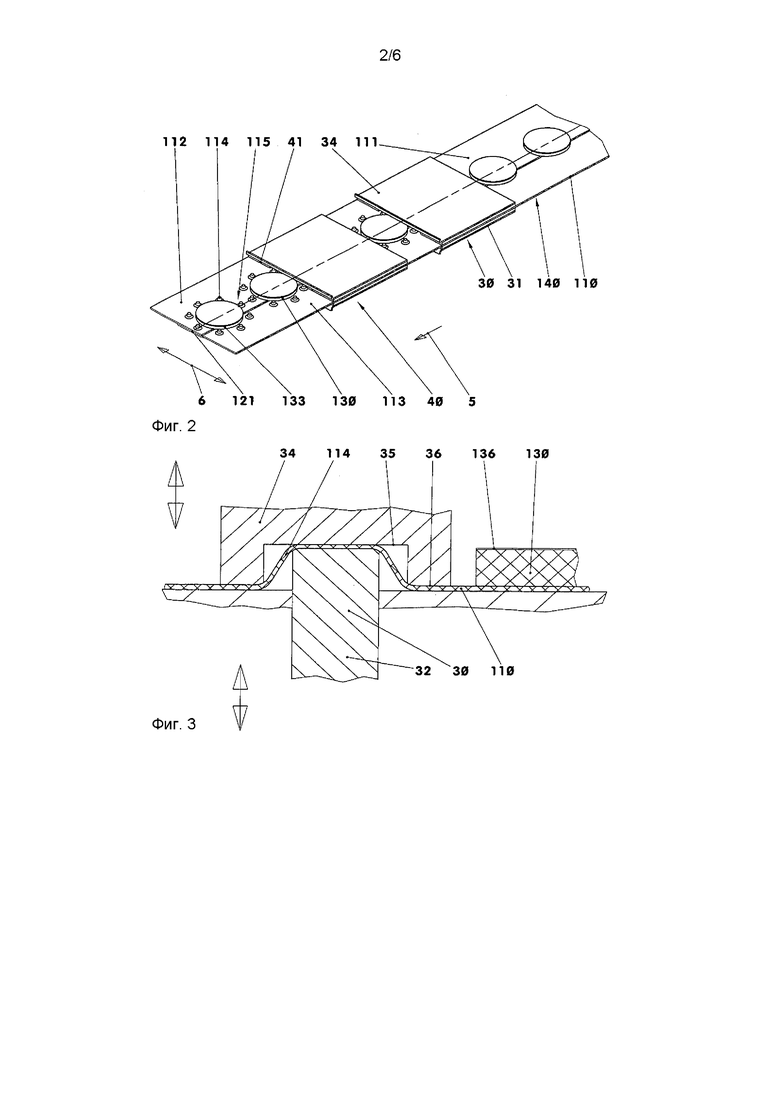

на фиг. 2 подготовка подлежащего упаковыванию продукта из показанного на фиг. 1 примера,

на фиг. 3 частичный разрез устройства для холодной штамповки,

на фиг. 4 частичный продольный разрез подлежащего упаковыванию продукта из показанного на фиг. 1 примера,

на фиг. 5 подлежащий упаковыванию продукт из показанного на фиг. 1 примера,

на фиг. 6 частичный продольный разрез единицы упаковки из показанного на фиг. 1 примера,

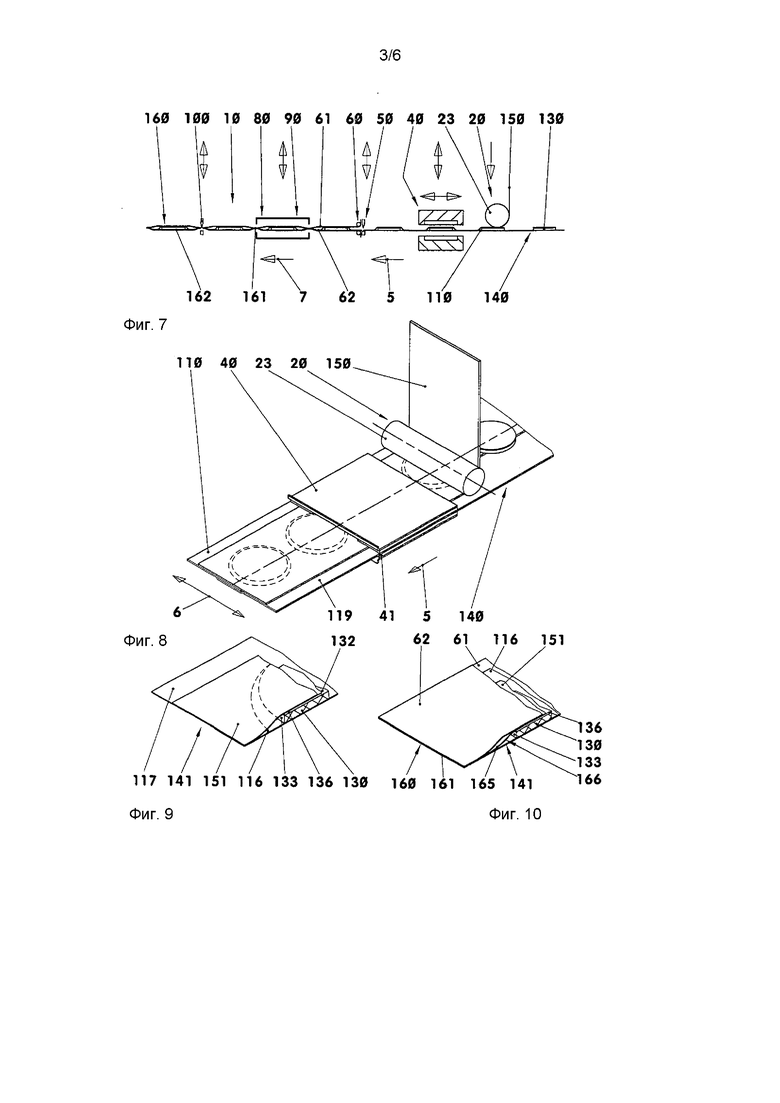

на фиг. 7 схематически представленный второй пример осуществления изобретения,

на фиг. 8 подготовка подлежащего упаковыванию продукта из показанного на фиг. 7 примера,

на фиг. 9 частичный продольный разрез подлежащего упаковыванию продукта из показанного на фиг. 7 примера,

на фиг. 10 частичный продольный разрез единицы упаковки из показанного на фиг. 7 примера,

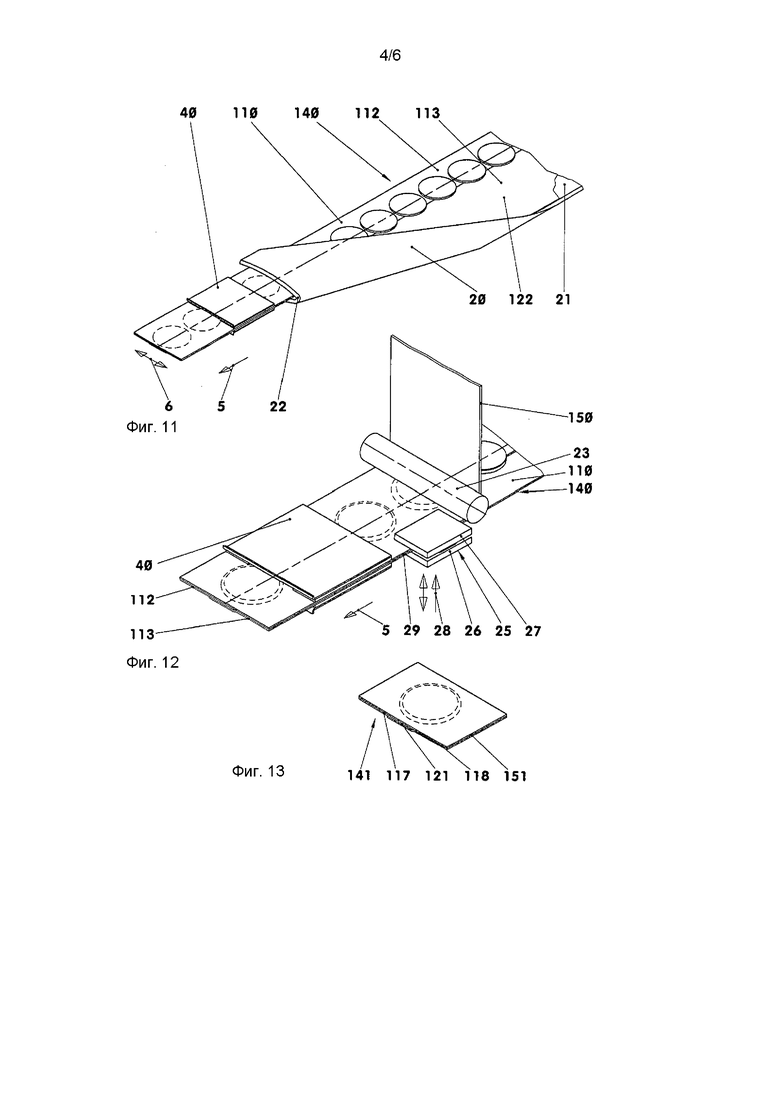

на фиг. 11 подготовка подлежащего упаковыванию продукта согласно третьему примеру осуществления изобретения,

на фиг. 12 подготовка подлежащего упаковыванию продукта согласно четвертому примеру осуществления изобретения,

на фиг. 13 подлежащий упаковыванию продукт из показанного на фиг. 12 примера,

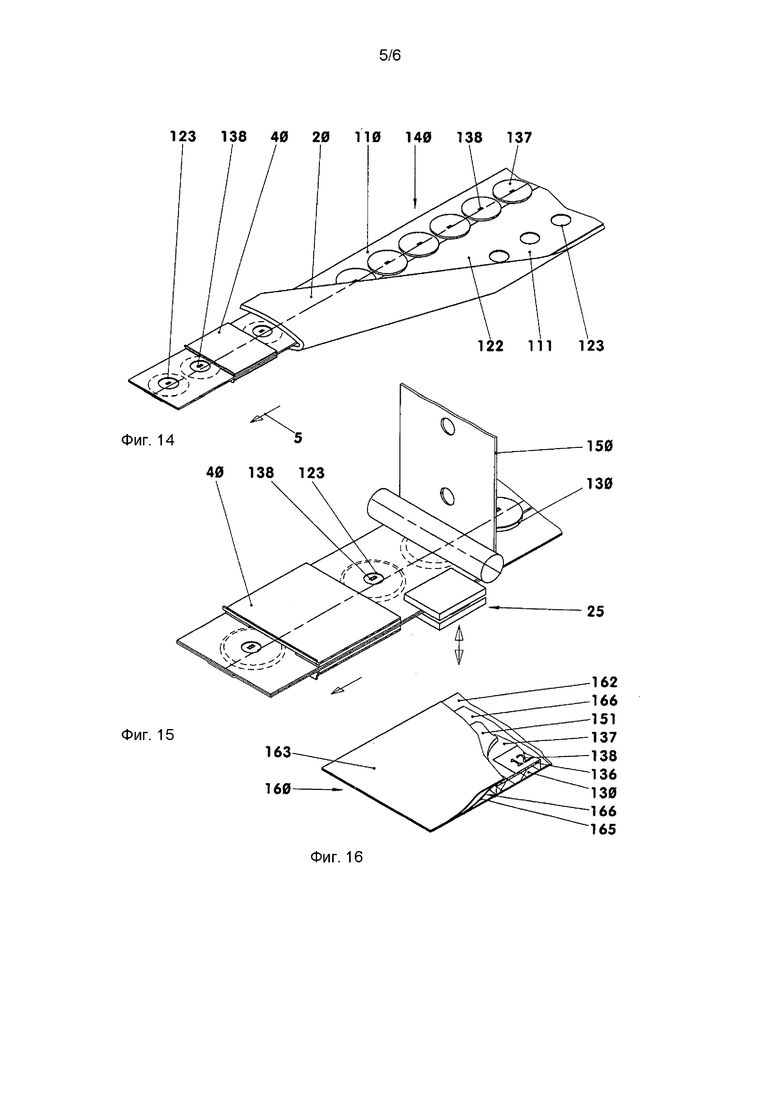

на фиг. 14 вариант показанного на фиг. 11 примера,

на фиг. 15 вариант показанного на фиг. 12 примера,

на фиг. 16 частичный продольный разрез единицы упаковки согласно показанным на фиг. 14 и 15 вариантам,

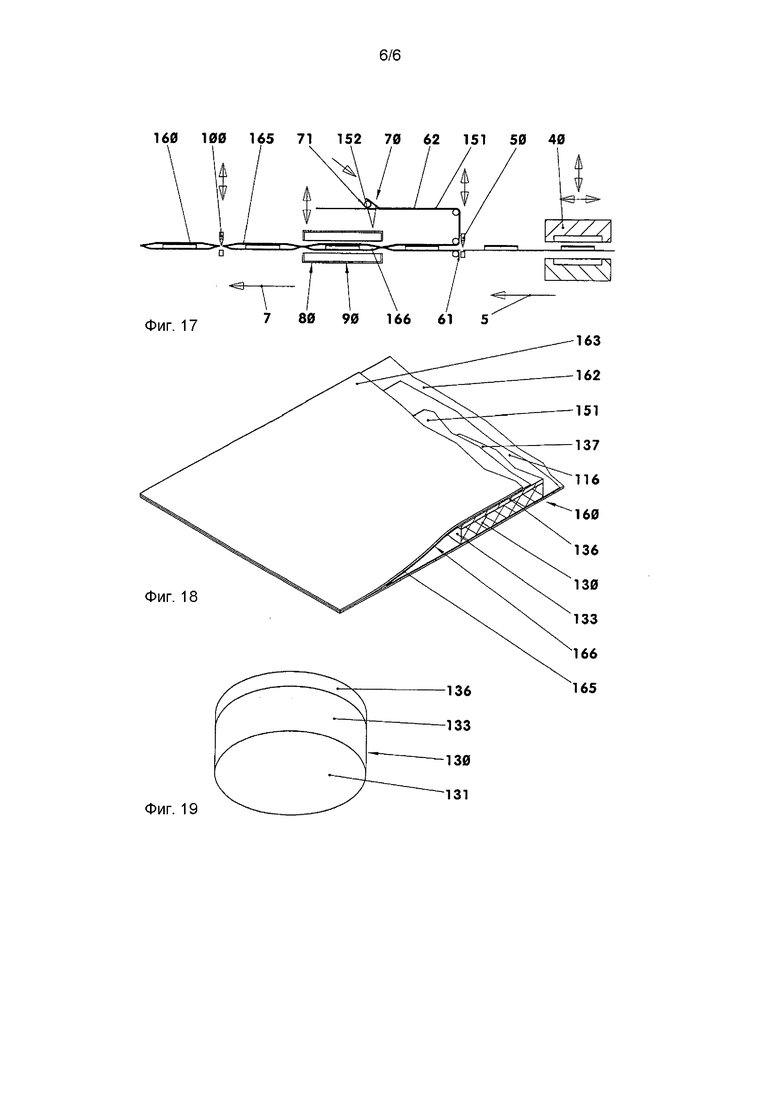

на фиг. 17 схематически представленный пятый пример осуществления изобретения,

на фиг. 18 частичный продольный разрез единицы упаковки из показанного на фиг. 17 примера,

на фиг. 19 трансдермальная терапевтическая система.

На фиг. 1 схематически представлено устройство (10) для упаковывания содержащих связующее субстратов (130) в пакет (160) со сварным швом по периметру. Содержащие связующее субстраты (130) расположены на пленочной подложке (110) (так называемом антиадгезионном материале), например, в поперечном направлении (6) по центру. Ширина пленочной подложки (110) в поперечном направлении (6) превышает ширину отдельного субстрата (130). Посредством первого транспортирующего устройства (40) пленочная подложка (110) совместно с субстратом (130) тактированно (шагово) перемещается в направлении транспортирования (5).

Отдельный содержащий связующее субстрат (130) может содержать также биологически активное вещество. Субстрат (130) может быть выполнен, например, в виде трансдермальной терапевтической системы. В представленном на фиг. 19 примере осуществления изобретения субстрат (130) обладает цилиндрической формой, причем его торцовая поверхность (131) образует прилегающую к пленочной подложке (110) базовую поверхность. Высота (то есть толщина) субстрата (130) составляет, например, от 50 до 700 микрометров, в частности, от 300 до 500 микрометров. Субстрат (130) выполнен, например, гомогенным. Удельная масса субстрата (130) составляет, например, 400 граммов на квадратный метр полезной части поверхности (111) пленочной подложки (110).

Субстрат (130) может обладать также формой эллипсоида, прямоугольного параллелепипеда, гексаэдра, призмы и так далее. Во всех примерах осуществления изобретения торцовая поверхность (131) субстрата (130), обращенная к пленочной подложке (110), и его торец (132), обращенный в противоположную от пленочной подложки (110) сторону, расположены параллельно и конгруэнтно друг другу (смотри, например, фиг. 4).

Пленочная подложка (110) состоит из двух секций (112, 113), локально перекрывающихся внахлестку (смотри, например, фиг. 2). Зона нахлестки (121) ориентирована, например, симметрично относительно вертикальной средней продольной плоскости пленочной подложки (110). Ширина зоны нахлестки (121) составляет, например, от 5 до 30% от ширины пленочной подложки (110) в поперечном направлении (6). Продольное направление пленочной подложки (110) ориентировано в направлении транспортирования (5). Части (112, 113) пленочной подложки (110) обладают толщиной, составляющей, например, 100 микрометров. В данном примере осуществления изобретения части (112, 113) выполнены из полиэтилентерефталата. Им могут быть приданы антиадгезионные свойства. Так, например, по меньшей мере обращенная в сторону субстрата (130) поверхность (111) пленочной подложки (110) является силиконизированной.

На торце (132) субстрата (130), обращенном в противоположную от пленочной подложки (110) сторону, расположена покровная пленка (136) (так называемый покровный слой), занимающая всю поверхность торца (132). Покровная пленка (136), например, прилипает к субстрату (130). Поверхность (137) покровной пленки (136), проецируемая на пленочную подложку (110) в нормальной проекции, соответствует поверхности торца (132), а, следовательно, покровная пленка (136) не выступает за контуры субстрата (130). Покровная пленка (136) в данном примере осуществления изобретения выполнена из того же материала, что и пленочная подложка (110). Толщина покровной пленки (136) составляет, например, 23 микрометра.

Все поверхности субстрата (130), которые не контактируют с пленочной подложкой (110) или покровной пленкой (136), являются свободными поверхностями (133). Представленный в данном примере субстрат (130) имеет свободную поверхность (133). При этом свободной поверхностью (133) является боковая поверхность цилиндра.

Пленочная подложка (110) с расположенными на ней субстратами (130), каждый из которых снабжен покровной пленкой (136), образует полотно (140), состоящее из слоистых композитов (141). При транспортировании полотна (140) в направлении транспортирования (5) пленочная подложка (110) зацепляется транспортировочными колодками (41) транспортирующего устройства (40) и перемещается посредством этих колодок. После отцепления транспортировочных колодок (41) в направлении отцепления (42) транспортирование пленочной подложки (110) прекращается. Транспортировочные колодки (41) возвращаются в исходное положение. В данном случае транспортировочные колодки (41) вновь входят в зацепление с пленочной подложкой (110). Ход вперед транспортирующего устройства (40) соответствует, например, расстоянию между центрами двух субстратов (130) на пленочной подложке (110). В случае многопозиционного упаковочного устройства (10) ход вперед может являться также кратным этому расстоянию. Высота хода транспортировочных колодок (41) в перпендикулярном пленочной подложке (110) направлении, например, превышает суммарную высоту субстрата (130) и покровной пленки (136). Частота хода транспортирующего устройства (40) составляет, например, от 5500 до 6000 ходов в час.

Как показано на фиг. 1 и 2, в технологической цепочке перед транспортирующим устройством (40) расположено формующее устройство (30) в конструктивном исполнении тиснильного агрегата (30). Тиснильный агрегат (30) оснащен комбинацией (31), например, из восьми пуансонов (32), а также матрицей (34) с возможностью перемещения пуансонов и матрицы друг к другу и друг от друга в направлении нормали к пленочной подложке (110). Матрица (34) снабжена одинаково выполненными выемками (35), расположенными, например, вдоль градуированного круга. Выемки (35) соответственно обладают, например, конфигурацией конуса, образующая которого, например, тангенциально переходит в базовую поверхность (36) матрицы (34). Вершина конуса (37) выполнена в виде шарового сегмента. Диаметр основания конуса, лежащего в плоскости базовой поверхности (36), составляет, например, более половины глубины выемки (35). Пуансон (32) обладает аналогичной конфигурацией.

При совмещении комбинированного пуансона (31) с матрицей (34) пленочная подложка (110) посредством пуансонов (32) запрессовывается в выемки (35) матрицы (34). При этом пленочная подложка (110) подвергается локальному пластическому деформированию, причем при обратном ходе тиснильного агрегата (30) в пленочной подложке (110) остаются выступы (114). Максимальное удлинение пленочной подложки (110) при пластическом деформировании меньше ее разрывного удлинения. Высота выступов (114), которые обладают, например, конусообразной формой, превышает суммарную толщину субстрата (130) и покровной пленки (136). При каждом рабочем ходе образуются, например, восемь выступов (114), которые окружают боковую поверхность (133) субстрата (130). Образуемая выступами окружность (115) имеет, например, равномерный шаг. Один или несколько образующих окружность (115) выступов (114) может(-гут) быть сформован(-ы) в зоне нахлестки частей (112, 113) пленочной подложки (110).

На фиг. 3 представлено частичное сечение другого формующего устройства (30). Отдельная выемка (35) матрицы (34) обладает цилиндрической формой. Диаметр выемки (35), например, в 30 раз превышает толщину пленочной подложки (110). Место перехода выемки (35) к базовой поверхности (36) выполнено с закруглением.

Каждый отдельный пуансон (32) также обладает цилиндрической формой. Пуансон (32) имеет закругленную круговую кромку. Диаметр пуансона (32) составляет, например, половину диаметра выемки (35). Отношение указанных диаметров может находиться в диапазоне от 0,375 до 0,75. При отношении диаметров ниже соответствующего минимального значения пленочная подложка (110) может проявлять склонность к вытягиванию. В случае превышения соответствующего максимального значения существует опасность разрыва выступов (114).

В описанных выше вариантах осуществления изобретения для формования выступов (114) используют технологию холодной штамповки. Благодаря этому удается избежать обусловленного тепловым воздействием повреждения субстрата (130). Кроме того, при холодной штамповке после обратного хода формующего устройства (30) имеет место лишь незначительное упругое восстановление формы выступов (114).

Формующее устройство (30) может быть активировано во время останова транспортирующего устройства (40). Однако процесс штампования можно осуществлять также во время хода вперед. В этом случае предусматривается возможность движения формующего устройства (30) как в направлении транспортирования (5), так и против направления транспортирования (5). При этом формующее устройство (30) может быть соединено с транспортирующим устройством (40). Кроме того, предусматривается возможность встраивания формующего устройства (30) в транспортирующее устройство (40). Устройство соответствующего типа имеет комбинированный транспортирующий и формующий инструмент. Выступы (114) формуются при смыкании транспортировочных колодок (41). При этом, например, предусматривается возможность регулирования скорости смыкания указанного комбинированного инструмента. Это позволяет предотвращать разрыв пленочной подложки (110). Пленочная подложка (110) с расположенным на ней субстратом (130) при транспортировании не имеет участков с отличающейся друг от друга эластичностью. Благодаря этому пленочная подложка (110) может перемещаться без проскальзывания.

В случае если транспортирующее устройство (40) расположено в технологической цепочке после формующего устройства (30), транспортировочные колодки (41) выполнены таким образом, что они вмещают в себя выступы (114). Так, например, транспортировочные колодки (41) обладают внутренним контуром в виде полого цилиндра. Как формующее устройство (30), так и транспортирующее устройство (40) могут обладать многопозиционным конструктивным исполнением.

Далее пленочная подложка (110) посредством транспортирующего устройства (40) транспортируется к отделительному устройству (50). Отделительное устройство (50) включает узел поперечной резки, оснащенный ножом для поперечной резки (51). Ширина ножа для поперечной резки (51) в поперечном направлении (6) превышает ширину пленочной подложки (110).

При приведении отделительного устройства (50) в действие пленочная подложка (110) полностью разрезается. В результате этого получают отдельные слоистые композиты (141). На фиг. 4 и 5 подобный слоистый композит (141) показан, соответственно, в изометрическом частичном продольном разрезе и в изометрической проекции. Слоистый композит (141) включает участок (116) пленочной подложки, субстрат (130) и покровную пленку (136). В представленном на данных чертежах примере осуществления изобретения участок (116) пленочной подложки состоит из двух локально перекрывающихся внахлестку секций (117, 118) участка пленочной подложки со сформованными на них выступами (114). В данном примере осуществления изобретения отношение ширины зоны нахлестки (121) к ширине слоистого композита (141) соответствует отношению ширины зоны нахлестки (121) к ширине пленочной подложки (110).

Выступы (114) окружают свободную поверхность (133) субстрата (130). К субстрату (130) приклеена покровная пленка (136).

Отделенный, как указано выше, слоистый композит (141) упаковывают в последующем упаковочном узле (60). В упаковочный узел (60) направляют нижнее полотно (61) упаковочного материала и верхнее полотно (62) упаковочного материала. Между двумя полотнами (61, 62) упаковочного материала вводят подлежащий упаковыванию продукт (141), то есть слоистый композит (141). После введения слоистый композит (141) с участком (116) пленочной подложки располагается на нижнем полотне (61) упаковочного материала. Верхнее полотно (62) упаковочного материала располагается на покровной пленке (136) и выступах (114). Вне участка (116) пленочной подложки верхнее полотно (62) упаковочного материала располагается на нижнем полотне (61) упаковочного материала. В данном примере осуществления изобретения направлению транспортирования (7), реализуемого посредством второго транспортирующего устройства (90), перемещающего полотна (61, 62) упаковочного материала, идентично направлению транспортирования (5), реализуемого посредством первого транспортирующего устройства (40). Второе транспортирующее устройство (90) также представляет собой средство цикличного транспорта.

В последовательно присоединенном сварочном узле (80) верхнее полотно (62) и нижнее полотно (61) упаковочного материала сваривают друг с другом. Оба полотна (61, 62) упаковочного материала сваривают друг с другом, например, по всем четырем краям, окружающим слоистый композит (141). Следовательно, выполненные подобным образом сварные швы (161) окружают поверхность слоистого композита (141), проецируемую на полотна (61, 62) упаковочного материала в нормальной проекции. При этом между каждыми двумя расположенными внутри комбинированными элементами (141) находятся два сварных шва (161). Сварные швы (161) могут соприкасаться или могут находиться на незначительном расстоянии друг от друга.

В данном примере осуществления изобретения сварочный узел (80) обладает конструкцией дополнительного второго транспортирующего устройства (90). Таким образом, транспортирование полотен (61, 62) упаковочного материала с находящимся между ними слоистым композитом (141) происходит во время сваривания этих полотен. При этом сварочные инструменты (81) выполняют функцию транспортировочных колодок. После хода вперед сварочные инструменты (81) размыкаются, и сварочное устройство (80) возвращается в необходимое для транспортирования полотен (61, 62) исходное положение.

Транспортирующее устройство (90) и сварочный узел (80) могут быть расположены также в материальном потоке отдельно друг от друга. При этом транспортирующее устройство (90) располагается в технологической цепочке, например, после сварочного узла (80). В этом случае сваривание полотен (61, 62) упаковочного материала можно осуществлять во время их транспортирования или во время останова второго транспортирующего устройства (90).

Сваренные друг с другом полотна (61, 62) упаковочного материала с находящимися внутри слоистыми композитами (141) транспортируют во второе отделительное устройство (100). Второе отделительное устройство (100), например, обладает конструкцией, аналогичной первому отделительному устройству (50). При приведении второго отделительного устройства (100) в действие оно разрезает оба полотна (61, 62) упаковочного материала в месте между двумя находящимися рядом друг с другом сварными швами (161). В результате этого пакеты (160) со сварным швом по периметру, соответственно включающие слоистый композит (141), отделяются. Отдельный пакет со сварным швом по периметру (160) имеет нижний упаковочный материал (162) и верхний упаковочный материал (163), соответственно соединенные друг с другом посредством четырех сварных швов (161).

На фиг. 6 в изометрической проекции показано частичное продольное сечение подобного пакета (160) со сварным швом по периметру. Отношение толщины субстрата (130) к толщине участка (116) пленочной подложки находится в интервале от 3 до 7. К участку (116) пленочной подложки приклеен содержащий связующее субстрат (130), на торце (132) которого рнасположена покровная пленка (136). При этом выступы (114) в качестве промежуточных тел (165) окружают свободную поверхность (133) субстрата (130), предотвращая контактирование одного из полотен (61, 62) упаковочного материала с субстратом (130).

Перед применением субстрата (130) потребитель разрывает пакет (160) со сварным швом по периметру, который может быть снабжен заданным местом разрыва. Таким образом, потребитель имеет возможность беспроблемного извлечения слоистого композита (141) из пакета (160). Субстрат (130) не контактирует с упаковочными материалами (162, 163). Затем потребитель может отслоить части (117, 118) участка пленочной подложки от субстрата (130) и, например, наложить субстрат (130) торцовой поверхностью (131) на кожу.

При изменении геометрической формы, обусловленном температурными колебаниями, колебаниями влажности или сжатием, субстрат (130), например, во время хранения может деформироваться в области выступов (114). Благодаря специфическим размерам, прочности и расположению выступов (114) в этих случаях также предотвращается контактирование субстрата (130) с упаковочными материалами (162, 163). Таким образом, во всех случаях существует возможность надежного извлечения слоистого композита (141) из пакета (160).

На фиг. 7-10 представлен второй пример упаковывания содержащих связующее субстратов (130). Сначала аналогично первому примеру осуществления изобретения формируют и размещают пленочную подложку (110), субстрат (130) и покровную пленку (136). К слоистому композитному полотну (140) на поворотном устройстве (20) посредством направляющего валика (23) подводят защитную пленку (150). Защитная пленка (150) выполнена, например, из того же материала, что и пленочная подложка (110). Обращенная к субстрату (130) сторона защитной пленки (150) может быть силиконизирована, а ее противоположная, то есть обращенная от субстрата (130) сторона, не силиконизирована. В данном примере ширина защитной пленки (150) в поперечном направлении (6) превышает сумму диаметра субстрата (130), удвоенной толщины субстрата (130) и удвоенной толщины покровной пленки (136). Как показано на фиг. 8-10, ширина защитной пленки (150) в поперечном направлении (6) меньше ширины пленочной подложки (110), а, следовательно, пленочная подложка (110) с обеих сторон выступает за контуры защитной пленки (150), образуя транспортировочные кромки (119). Выступающие с двух сторон транспортировочные кромки (119) обладают, например, одинаковой шириной, причем защитная пленка (150) расположена симметрично относительно среднего продольного направления субстратов (130). Таким образом, после накладывания защитной пленки (150) каждый субстрат (130), включая соответствующую покровную пленку (136), оказывается со всех сторон закрыт защитной пленкой (150). На фиг. 8 изгибы защитной пленки (150) над слоистым композитным полотном (140) показаны пунктирными линиями.

В данном примере осуществления изобретения первое транспортирующее устройство (40) обладает конструкцией, аналогичной первому примеру осуществления изобретения. Транспортирующее устройство (40) транспортирует пленочную подложку (110) к первому отделительному устройству (50), которое обладает описанной выше конструкцией. При приведении отделительного устройства (50) в действие пленочная подложка (110) и прилегающая к ней защитная пленка (150) разрезаются. Отделенные в отделительном устройстве (50) слоистые композиты (141) соответственно закрыты участком (151) защитной пленки (150).

Подобный отделенный промежуточный продукт в вертикальном частичном продольном разрезе вдоль вертикальной средней продольной плоскости пленочной подложки (110) показан на фиг. 9. Обе части (117, 118) участка пленочной подложки в частичной области в поперечном направлении (6) перекрываются внахлестку. Отношение ширины зоны нахлестки (121) к ширине слоистого композита (141) соответствует отношению, указанному в первом примере осуществления изобретения. Субстрат (130) расположен на участке (116) пленочной подложки по центру, причем торец (132) субстрата (130) закрыт покровной пленкой (136). На покровной пленке (136) и участке (116) пленочной подложки расположен участок (151) защитной пленки (150).

Описанный выше промежуточный продукт в последующем упаковочном узле (60) вводят между нижним полотном (61) и верхним полотном (62) упаковочного материала. При этом оба полотна (61, 62) упаковочного материала смыкаются друг с другом перед участком (116) пленочной подложки и после этого участка в направлении транспортирования (7), а также по обеим сторонам участка (116) в поперечном направлении (6).

В данном примере осуществления изобретения сварочный узел (80) также обладает конструкцией, аналогичной второму транспортирующему устройству (90). Во время транспортирования в зонах, в которых нижнее полотно (61) и верхнее полотно (62) упаковочного материала соприкасаются друг с другом, формируются сварные швы (161). Сварочный узел (80) может быть расположен также отдельно от второго транспортирующего устройства (90).

Сваренные друг с другом полотна (61, 62) упаковочного материала с находящимся между ними слоистым композитом (141) и участком (151) защитной пленки (150) транспортируют ко второму отделительному устройству (100). Посредством второго отделительного устройства (100) отделяют закрытый со всех сторон пакет (160) со сварным швом по периметру.

На фиг. 10 представлен частичный продольный разрез подобного пакета (160) со сварным швом по периметру. Верхнее полотно (62) и нижнее полотно (61) упаковочного материала соединены друг с другом посредством сварных швов (161), огибающих пакет (160) по четырем краям. Между двумя полотнами (61, 62) находится участок (116) пленочной подложки с субстратом (130), покровной пленкой (136) и участком (151) защитной пленки (150). При этом участок (151) защитной пленки образует промежуточное тело (165), расположенное между свободной поверхностью (133) субстрата (130) и полотнами (61, 62) упаковочного материала. Поверхность (166) промежуточного тела (165), обращенная к субстрату (130), обладает адгезионными свойствами, аналогичными поверхности (111) пленочной подложки, обращенной к субстрату (130). Благодаря этому исключается опасность прилипания субстрата (130) к упаковочным материалам (162, 163), что имеет место и в случае изменения условий окружающей среды.

Вскрытие пакета (160) со сварным швом по периметру и применение субстрата (130) осуществляют, как указано выше. При этом участок (151) защитной пленки после извлечения субстрата (130) из пакета (160) может быть, например, удален без проблем и без остатка.

На фиг. 11 представлен другой пример изготовления подлежащих упаковыванию субстратов (130). Пленочная подложка (110) обладает шириной, например, вдвое превышающей ширину описанных выше пленочных подложек (110). При этом часть (112) пленочной подложки, показанная на данном чертеже слева, обладает, например, такими же размерными параметрами, как и части (112) пленочной подложки в приведенных выше примерах осуществления изобретения.

Часть (113) пленочной подложки, показанная на фиг. 11 справа, в данном примере осуществления изобретения обладает шириной, втрое превышающей ширину левой части (112) пленочной подложки. Зона нахлестки (121) обеих частей (112, 113) пленочной подложки аналогична другим примерам осуществления изобретения. Снабженный покровной пленкой (136) субстрат (130) располагается на зоне нахлестки (121).

Первому транспортирующему устройству (40) в направлении материального потока (5), ориентированном в направлении транспортирования (5), предшествует поворотное устройство (20), сконструированное в виде отклоняющего устройства (20). Данное отклоняющее устройство (20) имеет направляющую поверхность (21), которая располагается на пленочной подложке (110). Направляющая поверхность (21) имеет дугообразный участок (22), который образует с направлением транспорта (5) угол, например, 15 градусов. Угол изгиба дугообразного участка (22) составляет более 180 градусов. Следовательно, пленочная подложка (110), скользящая при перемещении по направляющей поверхности (21), локально выворачивается таким образом, что наружная область (122) пленочной подложки (110) укладывается на покровную пленку (136). Таким образом, субстрат (130) оказывается как бы завернут в пленочную подложку (110).

Пленочная подложка (110), которая в данном случае состоит, например, из двух слоев, посредством первого транспортирующего устройства (40) тактированно транспортируется в направлении транспортирования (5). При этом транспортирующее устройство (40) обладает, например, конструкцией, аналогичной первому и второму примерам осуществления изобретения.

Посредством первого отделительного устройства (50) отделяют слоистые композиты (141), которые затем направляют в упаковочный узел (60). Ширина слоистого композита (141) и отношение ширины зоны нахлестки (121) к ширине слоистого композита (141) аналогичны приведенным выше примерам осуществления изобретения. В упаковочном узле (60) подлежащий упаковыванию продукт вводят между двумя полотнами (61, 62) упаковочного материала, которые затем, например, сваривают друг с другом. После этого отделяют пакеты (160) со сварным швом по периметру. Конструктивное исполнение отделительных устройств (50, 100), упаковочного узла (60) и сварочного узла (80), например, аналогично приведенным выше примерам осуществления изобретения.

В пакете (160) со сварным швом по периметру часть (116) участка пленочной подложки, расположенная над субстратом (130) и покровной пленкой (136), образует промежуточное тело (165), которое окружает свободную поверхность (133) субстрата (130). Это промежуточное тело (165) предотвращает контактирование полотен (61, 62) упаковочного материала с субстратом (130).

При извлечении субстрата (130) из пакета (160) со сварным швом по периметру субстрат (130) сначала остается окруженным участком (116) пленочной подложки. Таким образом, участок (116) не может непреднамеренно выпасть наружу. Отслаивание друг от друга частей (117, 118) участка (116) пленочной подложки в зоне нахлестки (121) позволяет высвободить и применить субстрат (130), например, наклеить на кожу.

На фиг. 12 и 13 представлен другой вариант осуществления изобретения. Сначала аналогично первому и второму примерам осуществления изобретения формируют состоящую из двух частей пленочную подложку (110) с находящимися на ней субстратами (130), соответственно снабженными покровной пленкой (136).

Перед пропусканием пленочной подложки (110) через первое транспортирующее устройство (40) к ней подводят защитную пленку (150). Защитную пленку (150) подводят, как описано во втором примере осуществления изобретения. В представленном на фиг. 12 и 13 примере осуществления изобретения ширина защитной пленки (150) в поперечном направлении (6) соответствует ширине пленочной подложки (110) в этом же направлении.

Между направляющим валиком (23) и транспортирующим устройством (40) сбоку упорядочено соединительное устройство (25). Соединительное устройство (25) имеет верхний инструмент (27) и нижний инструмент (26) с возможностью их перемещения друг к другу в направлении подачи (28), а также в обратном направлении. В случае сомкнутого положения инструментов (26, 27) пленочная подложка (110) и защитная пленка (150) соединяются, например, свариваются друг с другом. Используемым при этом методом соединения может являться, например, ультразвуковая сварка, сварка вращательным трением, сварка нагретым инструментом, лазерная сварка и так далее. Кроме того, возможно соединение пленок в фальц, штампование пленок в противоположных друг другу направлениях или склеивание пленок силиконовым клеем. Ориентированная в направлении транспортирования (5) длина соединительного шва (29), например, соответствует шагу субстратов (130) на пленочной подложке (110). Соединение пленок можно осуществлять во время останова транспортирующего устройства (40) или во время транспортирования. В последнем случае предусматривается возможность передвигания соединительного устройства (25) в направлении транспортирования (5) и в обратном направлении.

Отделение слоистых композитов (141) выполняют аналогично предыдущим примерам осуществления изобретения. Изготовленный при этом слоистый композит (141) показан на фиг. 13. Субстрат (130), края которого не видны и обозначены пунктирными линиями, находится между пленочной подложкой (110) и защитной пленкой (150) в полностью закрытом состоянии.

Слоистые композиты (141) упаковывают аналогично второму примеру осуществления изобретения. В пакете (160) со сварным швом по периметру защитная пленка (150) образует промежуточное тело (165), которое предотвращает прилипание субстрата (130) к полотнам (61, 62) упаковочного материала. При извлечении субстрата (130) из пакета (160) вместе с ним извлекают участок (116) пленочной подложки (110) и скрепленный с ним участок (151) защитной пленки (150). Указанные участки (116, 151) не прилипают к упаковочным материалам (162 163), что способствует беспроблемному извлечению субстрата (130). Перед применением субстрата (130) отслаивают участок (116) пленочной подложки и участок (151) защитной пленки. После этого субстрат (130) готов для применения.

Описанный выше способ пригоден также для многопозиционного применения. В этом случае, например, одновременно изготавливают и упаковывают в пакет (160) со сварным швом по периметру несколько слоистых композитов (130).

На фиг. 14 показан вариант представленного на фиг. 11 примера осуществления изобретения. Покровная пленка (136) снабжена маркировкой (138), которая обозначает, например, партию субстрата (130). Кроме того, возможной является индивидуальная маркировка каждого субстрата (130). Подобную маркировку (138), например, наносят на технологической стадии, реализуемой после помещения снабженных покровной пленкой (136) субстратов (130) на пленочную подложку (110).

Наружная область (122) пленочной подложки (110) снабжена сквозными отверстиями (123), шаг которых соответствует шагу расположенных на пленочной подложке (110) субстратов (130). Сквозные отверстия (123) расположены на прямой линии, параллельной вертикальной средней продольной плоскости субстратов (130). В поперечном направлении (6) кроме субстрата (130) расположено соответствующее сквозное отверстие (123). Диаметр сквозного отверстия (123) меньше диаметра покровной пленки (136).

Направление наружной области (122) пленочной подложки (110) в поворотном устройстве (20) изменяется таким образом, что соответствующее сквозное отверстие (123) находится на покровной пленке (136). При этом маркировку (138) можно видеть и читать через находящуюся над субстратом (130) наружную область (122) пленочной подложки (110).

Слоистые композиты (141) отделяют и упаковывают аналогично примеру осуществления изобретения, представленному на фиг. 11. В настоящем примере наружная область (122) также образует в пакете (160) со сварным швом по периметру промежуточное тело (165), которое предотвращает склеивание свободных поверхностей (133) субстрата (130) с упаковочными материалами (162, 163).

При отборе субстрата (130) из пакета (160) со сварным швом по периметру потребитель извлекает участок (116) пленочной подложки (110) с обернутым им субстратом (130). Еще до высвобождения субстрата (130) потребитель имеет возможность прочитать через сквозное отверстие (123) маркировку (138) на покровной пленке (136), например, дату изготовления или срок годности субстрата (130). Освобождение субстрата (130) от пленочной подложки (110) осуществляют, как указано выше.

В соответствии с описанным выше способом маркировку (138) можно наносить также непосредственно перед упаковыванием. В этом случае маркировку (138) наносят на покровную пленку (136), например, посредством термопринтера через сквозное отверстие (123).

На фиг. 15 и 16 представлен вариант примера осуществления изобретения, показанного на фиг. 12 и 13. В соответствии с данным вариантом сквозные отверстия (123) выполнены в защитной пленке (150), которую на направляющем валике (23) накладывают на субстраты (130), соответственно снабженные покровной пленкой (136). В данном варианте покровная пленка (136) также снабжена маркировкой (138), соответственно обозначением (138).

Соединение защитной пленки (150) с пленочной подложкой (110), отделение слоистых композитов (141), а также упаковывание, сварку и отделение пакетов (160) со сварным швом по периметру выполняют аналогично представленному на фиг. 12 и 13 примеру осуществления изобретения.

На фиг. 16 показано частичное продольное сечение изготовленного описанным выше способом пакета (160) со сварным швом по периметру. Защитная пленка (150) находится между свободной поверхностью (133) субстрата (130) и упаковочными материалами (162, 163), благодаря чему удается избежать склеивания субстрата (130) с пакетом (160). В случае если упаковочный материал (162, 163) прозрачен, нанеснную на покровную пленку (136) маркировку (138) можно читать сквозь упаковочный материал (162, 163). Прозрачный упаковочный материал (162, 163) используют, например, при автоматизированном сортировании.

После вскрытия, например, разрывания пакета (160) со сварным швом по периметру потребитель извлекает из него субстрат (130), дополнительно упакованный посредством участка (116) пленочной подложки (110) и участка (151) защитной пленки (150). Потребитель имеет возможность проверить маркировку (138) еще до распаковывания субстрата (130). Кроме того, могут быть нанесены дополнительные обозначения, например, точное время вскрытия, время применения и так далее.

На фиг. 17 и 18 представлен другой пример осуществления изобретения. Субстрат (130), например, расположен на пленочной подложке (110) по центру, как и в приведенных на фиг. 1-10 примерах осуществления изобретения. Посредством первого транспортирующего устройства (40) пленочная подложка (110) с приклеивающимся к ней субстратом (130), снабженным покровной пленкой (136), перемещается в направлении транспортирования (5) к отделительному устройству (50). В отделительном устройстве (50) слоистые композиты (141) отделяют. Слоистый композит (141) включает участок (116) пленочной подложки (110), приклеивающийся к нему субстрат (130) и приклеивающуюся к субстрату (130) покровную пленку (136).

Для упаковывания субстрата (130) в данном примере осуществления изобретения также используют нижнее полотно (61) и верхнее полотно (62) упаковочного материала. Как показано на фиг. 17, над верхним полотном (62) упаковочного материала расположен узел апплицирования (70). В узле апплицирования (70) на верхнее полотно (62) упаковочного материала накладывают участок (151) основного полотна (71) защитной пленки (150). Отдельный участок (151) защитной пленки выполнен, например, таким образом, что его поверхность (152), обращенная к верхнему полотну (62) упаковочного материала, прилипает к этому полотну. Поверхность отдельного участка (151), обращенная в противоположную от верхнего полотна (62) сторону, не липнет к содержащему по меньшей мере связующее субстрату (130). Длина отдельного участка (151) защитной пленки, например, соответствует длине участка (116) пленочной подложки (110).

Между верхним полотном (62) упаковочного материала с приклеивающимся к нему участком (151) защитной пленки и нижним полотном (61) упаковочного материала в упаковочном узле (60) вводят слоистый композит (141). В этом случае слоистый композит (141) располагается на нижнем полотне (61) упаковочного материала. Участок (151) защитной пленки покрывает участок (116) пленочной подложки с субстратом (130). В краевых зонах, а также до и после участка (116) пленочной подложки во втором направлении транспорта (7) верхнее полотно (62) и нижнее полотно (61) упаковочного материала располагаются друг на друге.

После упаковочного узла (60) в направлении транспортирования (7) расположено траспортирующее и сварочное устройство (80, 90). Конструктивное исполнение данного устройства описано в первом из двух приведенных выше примеров осуществления изобретения. Посредством второго отделительного устройства (100) отделяют отдельные герметизированные пакеты (160) со сварным швом по периметру.

Подобный пакет (160) со сварным швом по периметру в изометрическом частичном продольном разрезе показан на фиг. 18. На нижнем полотне (61) упаковочного материала располагается слоистый композит (141). На слоистом композите (141) располагается верхнее полотно (62) упаковочного материала с приклеивающимся к нему участком (151) защитной пленки. Участок (151) защитной пленки в данном примере осуществления изобретения образует промежуточное тело (165), которое предотвращает контактирование свободной поверхности (133) субстрата (130) с упаковочными материалами (162, 163).

После разрывания пакета (160) со сварным швом по периметру потребитель извлекает из него слоистый композит (141). Участок (151) защитной пленки остается в пакете (160). После отслаивания участка (116) пленочной подложки субстрат (130), например, можно наклеивать на кожу.

Кроме того, возможно комбинирование описанных выше примеров осуществления изобретения.

Перечень позиций

5 направление транспортирования, первое направление транспортирования, направление материального потока;

6 поперечное направление;

7 направление транспортирования, второе направление транспортирования;

10 упаковочное устройство;

20 отклоняющее устройство, поворотное устройство;

21 направляющая поверхность;

22 дугообразный участок;

23 направляющий валик;

25 соединительное устройство;

26 нижний инструмент;

27 верхний инструмент;

28 направление подачи;

29 соединительный шов;

30 формующее устройство, тиснильный агрегат;

31 комбинированный пуансон;

32 пуансон;

34 матрица;

35 выемки;

36 базовая поверхность;

37 вершина конуса;

40 транспортирующее устройство, первое транспортирующее устройство;

41 транспортировочные колодки;

42 направление расцепления;

50 отделительное устройство, первое отделительное устройство;

51 нож для поперечной резки;

60 упаковочный узел;

61 нижнее полотно упаковочного материала;

62 верхнее полотно упаковочного материала;

70 узел апплицирования;

71 основное полотно;

80 сварочный узел;

81 сварочные инструменты;

90 второе транспортирующее устройство;

100 отделительное устройство, второе отделительное устройство;

110 пленочная подложка, транспортировочная пленка;

111 поверхность пленочной подложки;

112 часть пленочной подложки;

113 часть пленочной подложки;

114 выступы;

115 образуемая выступами окружность;

116 участок пленочной подложки, участок транспортировочной пленки;

117 часть участка пленочной подложки;

118 часть участка пленочной подложки;

119 транспортировочная кромка;

121 зона нахлестки;

122 наружная область пленочной подложки;

123 сквозные отверстия;

130 субстрат;

131 торцовая поверхность;

132 торец;

133 свободная поверхность сустрата, боковая поверхность субстрата;

136 покровная пленка, покровный слой

137 поверхность покровной пленки;

138 маркировка, обозначение;

140 слоистое композитное полотно;

141 слоистый композит, подлежащий упаковыванию продукт;

150 защитная пленка;

151 участок защитной пленки;

152 поверхность участка защитной пленки;

160 пакет со сварным швом по периметру, пакет со сварным швом по четырем краям;

161 сварной шов;

162 нижний упаковочный материал;

163 верхний упаковочный материал;

165 промежуточное тело;

166 поверхность промежуточного тела

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕКОРАТИВНАЯ ПАНЕЛЬ С МНОГОСЛОЙНОЙ ПЛАСТИКОВОЙ НЕСУЩЕЙ ПЛАСТИНОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2747008C1 |

| МНОГОСЛОЙНАЯ ПЛАСТИКОВАЯ НЕСУЩАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2747150C1 |

| СБОРКА НА ОСНОВЕ СЛОИСТОГО КОМПОЗИТА, ИСПОЛЬЗУЕМАЯ ДЛЯ ПОЛУЧЕНИЯ МНОЖЕСТВА ИНДИВИДУАЛЬНЫХ КАРТ, И СПОСОБ ИЗГОТОВЛЕНИЯ СБОРКИ | 2018 |

|

RU2744250C1 |

| МАТЕРИАЛ МОНТАЖНОЙ ПЛЕНКИ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2377133C2 |

| ПЛОСКОСКЛАДЫВАЮЩИЕСЯ ИНДИВИДУАЛЬНЫЕ ЗАЩИТНЫЕ ДЫХАТЕЛЬНЫЕ УСТРОЙСТВА И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2145507C1 |

| ЛАМИНАТ ДЛЯ ПЕРЕНОСА ДОБАВОК, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ИСПОЛЬЗОВАНИЕ ЕГО И ИЗДЕЛИЕ, В КОТОРОМ ОН ИСПОЛЬЗУЕТСЯ | 2005 |

|

RU2369483C2 |

| ЛАМИНАТ ДЛЯ ПЕРЕНОСА ДОБАВОК И УПАКОВОЧНОЕ ИЗДЕЛИЕ, В КОТОРОМ ОН ИСПОЛЬЗУЕТСЯ | 2005 |

|

RU2356740C2 |

| ПЛОСКОСКЛАДЫВАЮЩИЕСЯ ИНДИВИДУАЛЬНЫЕ ЗАЩИТНЫЕ ДЫХАТЕЛЬНЫЕ УСТРОЙСТВА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2266766C2 |

| СПОСОБ ФОРМИРОВАНИЯ ВПИТЫВАЮЩЕЙ СТРУКТУРЫ | 2014 |

|

RU2640182C2 |

| АТМОСФЕРОСТОЙКИЙ КОМПОЗИТ ВНЕШНЕЙ ПЛЕНКИ | 2012 |

|

RU2615406C2 |

Изобретение относится к способу изготовления пакета со сварным швом по периметру с размещенным в нем слоистым композитом, к устройству для изготовления пакета со сварным швом по периметру указанным способом, а также к изготовленному указанным способом пакету со сварным швом по периметру. Заявлен способ изготовления пакета (160) со сварным швом по периметру с размещенным в нем слоистым композитом (141), устройство (10) для изготовления пакетов со сварным швом по периметру указанным способом, а также изготовленный указанным способом пакет (160). Слоистый композит отделяют от состоящего из слоистых композитов полотна (140), которое включает пленочную подложку (110) с расположенными на ней субстратами (130), соответственно покрытыми покровной пленкой (136). К полотну из слоистых композитов или к слоистому композиту подводят промежуточное тело (165) или в пленочной подложке формуют промежуточное тело (165), причем промежуточное(ые) тело(а) по меньшей мере локально окружает(ют) все свободные поверхности (133) субстрата. Слоистый композит (141) и все промежуточные тела вводят между двумя полотнами (61, 62) упаковочного материала. Полотна упаковочного материала сваривают друг с другом. В заключение разъединяют пакеты (160) со сварным швом по периметру. Указанные способ и устройство разработаны для автоматизированного изготовления описываемых в заявке пакетов со сварным швом по периметру. 3 н. и 7 з.п. ф-лы, 19 ил.

1. Способ изготовления пакета (160) со сварным швом по периметру с размещенным в нем слоистым композитом (141), причем:

- от слоистого композитного полотна (140), включающего пленочную подложку (110) с расположенными на ней содержащими по меньшей мере связующее субстратами (130), соответственно покрытыми покровной пленкой (136), отделяют отдельный слоистый композит (141),

- к слоистому композитному полотну (140) или к слоистому композиту (141) подводят промежуточное тело (165) или в пленочной подложке (110) формуют промежуточное тело (165), причем промежуточное(ые) тело(а) (165) по меньшей мере локально окружает(ют) все свободные поверхности (133) субстрата (130),

- слоистый композит (141) и все промежуточные тела (165) вводят между двумя полотнами (61, 62) упаковочного материала,

- полотна (61, 62) упаковочного материала сваривают друг с другом и

- пакеты (160) со сварным швом по периметру разъединяют.

2. Способ по п. 1, отличающийся тем, что сварку осуществляют во время транспортирования посредством второго транспортирующего устройства (90).

3. Способ по п. 1, отличающийся тем, что обращенная к субстрату (130) поверхность (166) промежуточного тела (165) обладает такими же адгезионными свойствами, как и обращенная к субстрату (130) поверхность (111) пленочной подложки (110).

4. Способ по п. 1, отличающийся тем, что на покровную пленку (136) наносят маркировку.

5. Устройство (10) для изготовления пакетов (160) со сварным швом по периметру способом по п. 1, отличающееся тем, что:

- слоистое композитное полотно (140), включающее пленочную подложку (110) и находящиеся на ней содержащие по меньшей мере связующее субстраты (130), соответственно снабженные покровной пленкой (136), выполнено с возможностью транспортирования посредством первого транспортирующего устройства (40),

- слоистые композиты (141), соответственно включающие по меньшей мере один субстрат (130), выполнены с возможностью отделения от слоистого композитного полотна (140) посредством первого отделительного устройства (50),

- промежуточные тела (165) выполнены с возможностью формования в пленочной подложке (110) посредством формующего устройства (30) или устройство (10) оснащено поворотным устройством (20), так что слоистое композитное полотно (140) или слоистый композит (141) выполнены с возможностью накрытия промежуточным телом (165),

- слоистые композиты (141), включая промежуточные тела (165), выполнены с возможностью введения между двумя полотнами (61, 62) упаковочного материала в упаковочном узле (60),

- оба полотна (61, 62) упаковочного материала вне проецируемой поверхности слоистого композита (141) выполнены с возможностью соединения друг с другом в сварочном узле (80),

- соединенные друг с другом полотна (61, 62) упаковочного материала выполнены с возможностью транспортирования посредством второго транспортирующего устройства (90) и

- пакеты (160) со сварным швом по периметру, соответственно наполненные слоистым композитом (141), выполнены с возможностью разъединения посредством второго отделительного устройства (100).

6. Устройство (10) по п. 5, отличающееся тем, что первое транспортирующее устройство (40) и второе транспортирующее устройство (90) являются конвейерами прерывного действия, причем число ходов второго транспортирующего устройства (90) за рабочий цикл больше, чем число ходов первого транспортирующего устройства (40) за рабочий цикл.

7. Устройство (10) по п. 5, отличающееся тем, что первое транспортирующее устройство (40) скомбинировано с формующим устройством (30).

8. Устройство (10) по п. 5, отличающееся тем, что оно включает узел маркировки.

9. Пакет (160) со сварным швом по периметру, изготовленный способом по п. 1, отличающийся тем, что:

- отношение толщины по меньшей мере одного субстрата (130) к толщине участка (116) пленочной подложки (110) находится в интервале от 3 до 7,

- участок (116) пленочной подложки состоит из двух локально перекрывающихся секций (117, 118) участка пленочной подложки и

- пакет со сварным швом по периметру является пакетом со сварным швом по четырем краям.

10. Пакет (160) со сварным швом по периметру по п. 9, отличающийся тем, что упакованный слоистый композит (141) включает по меньшей мере два субстрата (130), соответственно снабженные покровной пленкой (136).

| WO 9923012 A1, 14.05.1999 | |||

| EP 0405393 A1, 02.01.1991 | |||

| Предохранитель кислотной ампулы огнетушителя от произвольного разрушения | 1934 |

|

SU43285A1 |

| US 2004168945 A1, 02.09.2004 | |||

| ОТСЛАИВАЕМЫЕ КОМПОЗИТНЫЕ ТЕРМОПЛАСТИЧНЫЕ ГЕРМЕТИКИ В УПАКОВОЧНЫХ ПЛЕНКАХ | 2009 |

|

RU2499673C2 |

Авторы

Даты

2021-12-28—Публикация

2018-07-21—Подача