Предлагаемое техническое решение относится к области энергомашиностроения, конкретно турбостроения, в частности к конструкции рабочих колес охлаждаемых ступеней газовых турбин.

Современные газовые турбины характеризуются высоким уровнем температуры рабочего тела перед вращающимися лопаточными венцами, что приводит к необходимости охлаждения основных деталей - рабочих лопаток и дисков рабочих колес. Воздух высокого давления используется для охлаждения внутренней полости рабочей лопатки, а также для охлаждения соединения рабочей лопатки и диска. Чем лучше охлаждается зона соединения лопаток с диском, тем меньше рабочая температура диска, что позволяет изготавливать эту массивную и дорогую деталь из более дешевых материалов. Для обеспечения свободы тепловых расширений хвостовики соседних лопаток устанавливаются с боковыми зазорами друг к другу. Через эти зазоры охлаждающий воздух высокого давления вытекает в проточную часть турбины. Чтобы избежать потери охлаждающего воздуха, необходимо уплотнять зазоры между соседними рабочими лопатками.

Дополнительно к высокому уровню температур рабочие лопатки подвержены вибрационным нагрузкам. Известно, что для рабочих лопаток охлаждаемых ступеней газовой турбины практически единственным средством снижения вибрационных напряжений является использование демпферных уплотнений, установленных в хвостовой части. Такое демпферное уплотнение прижимается к ответным поверхностям полок лопаток под действием центробежной силы. Вибрации рабочих лопаток приводят к повышению трения в местах контакта с демпферным уплотнением и рассеиванию энергии колебаний.

Таким образом, недостаточная эффективность охлаждения высокотемпературных компонентов и повышенный уровень вибрационных нагрузок приводят к снижению экономичности работы (КПД) и надежности газовых турбин. Следовательно, при проектировании рабочих колес охлаждаемых ступеней необходимо решить указанные выше технические проблемы.

Известно демпферное уплотнение рабочего колеса газовой турбины (патент US 7021898, F01D 5/22, опубликовано 26.08.2004), которое размещено под полками и между хвостовиками соседних рабочих лопаток. Демпферное уплотнение имеет контактную поверхность, обращенную к поверхностям полок рабочих лопаток, на которой выполнены канавки, наклоненные к продольной оси демпферного уплотнения и расположенные в шахматном порядке относительно друг друга. Способ фиксации и защиты от проворота демпферного уплотнения в рабочем колесе в рассмотренном изобретении не раскрывается. При работе демпферное уплотнение прижимается к поверхностям полок рабочих лопаток под действием центробежных сил и отделяет полость с охлаждающим воздухом от проточной части турбины. При колебаниях рабочих лопаток происходят взаимные виброперемещения полок рабочих лопаток относительно демпферного уплотнения. Трение в контакте приводит к рассеянию энергии колебаний и нагреванию трущихся поверхностей. Для охлаждения охлаждающий воздух из полости под полками протекает через канавки на контактной поверхности демпферного уплотнения и далее попадает в проточную часть. При этом происходит снятие тепла и снижение температуры демпферного уплотнения и полок рабочих лопаток. Очевидно, что эффективность такого охлаждения возрастает при увеличении расхода охлаждающего воздуха и увеличении количества канавок на контактных поверхностях.

Чем большее количество канавок на контактной поверхности демпферного уплотнения, тем более равномерно оно охлаждается, однако при этом уменьшается взаимная площадь контакта и, следовательно, понижается эффективность демпфирования. Увеличение расхода охлаждающего воздуха, протекающего по канавкам демпферного уплотнения в проточную часть турбины, повышает глубину охлаждения, но приводит к снижению КПД газовой турбины.

Наиболее близким техническим решением к предлагаемому техническому решению по совокупности существенных признаков и выбранным в качестве прототипа, является демпфер сухого трения (Авторское свидетельство СССР №156165, F01D 5/26, заявлено 06.05.1961 г., опубликовано 1963 г.). Демпфер сухого трения (демпферное уплотнение) выполнен в виде самозаклинивающегося тела, плотно размещенного в полости между полками рабочих лопаток и выступом диска. Демпфер имеет контактную поверхность, обращенную к поверхностям полок рабочих лопаток, и неконтактную поверхность, примыкающую к поверхности выступа диска.

Плотное размещение демпфера вблизи полок рабочих лопаток и выступа диска обеспечивает однозначное положение демпфера, при котором виброперемещения полок рабочих лопаток относительно хвостовика максимальны и достигается наивысшая эффективность демпфирования колебаний рабочих лопаток, а также способствует уплотнению зазоров между соседними рабочими лопатками. Способ осевой фиксации демпфера в изобретении не раскрывается.

Однако, при описанном плотном размещении между демпфером и диском остаются чрезвычайно маленькие зазоры, через которые невозможно организовать эффективное охлаждение соединения рабочей лопатки и диска. Полки рабочих лопаток обращены к проточной поверхности и воспринимают тепло горячего газа. Плотная компоновка способствует теплообмену от полок лопаток к демпферу и от демпфера к диску. На охлаждаемых ступенях газовых турбин температура газа настолько высока, что использование данного технического решения приведет к перегреву материала диска.

Кроме того, при описанном размещении самозаклинивающегося тела демпфирование осуществляется только при колебании лопаток в плоскости вращения рабочего колеса. При синхронном колебании соседних лопаток в направлении продольной оси демпфер имеет возможность двигаться вместе с полками лопаток. Таким образом, описанное устройство не обладает способностью демпфировать продольные колебания.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в повышении эффективности охлаждения демпферного уплотнения и диска рабочего колеса, следовательно, в снижении уровня температур диска, уменьшении расхода охлаждающего воздуха, подводимого к рабочему колесу газовой турбины, а также в повышении эффективности демпфирования колебаний рабочих лопаток, что в совокупности обеспечивает увеличение КПД и повышение надежности газовой турбины.

Для достижения указанного выше технического результата демпферное уплотнение рабочего колеса газовой турбины плотно размещено в полости между полками соседних рабочих лопаток и выступом диска рабочего колеса, и имеет контактную поверхность, обращенную к поверхностям полок рабочих лопаток, и неконтактную поверхность, примыкающую к поверхности выступа диска.

При этом, согласно заявляемому изобретению, демпферное уплотнение разделяет указанную полость на боковые каналы, неконтактная поверхность снабжена фиксирующим выступом, разделяющим указанную поверхность на две части. На каждой из частей неконтактной поверхности выполнена поперечная канавка, примыкающая к фиксирующему выступу и соединяющая боковые каналы.

Формирование боковых каналов за счет разделения демпферным уплотнением полости между полками соседних рабочих лопаток и выступом диска, позволяет охлаждающему воздуху в минимальном количестве протекать вдоль продольной оси демпферного уплотнения, полок рабочих лопаток и выступа диска, что способствует повышению эффективности охлаждения.

Снабжение неконтактной поверхности демпферного уплотнения фиксирующим выступом, разделяющим указанную поверхность на две части, позволяет зафиксировать демпферное уплотнение в осевом направлении относительно выступа диска и уплотняет зазор между неконтактной поверхностью демпферного уплотнения и поверхностью диска так, что воздух может протекать вдоль оси демпферного уплотнения только по боковым каналам, тем самым, повышая эффективность охлаждения.

Эффективное демпфирование колебаний в плоскости вращения рабочего колеса обеспечивается плотным размещением демпферного уплотнения в полости между полками соседних рабочих лопаток и выступом диска рабочего колеса. Наличие фиксирующего выступа способствует демпфированию продольных колебаний рабочих лопаток.

Выполнение на каждой из частей неконтактной поверхности поперечной канавки, примыкающей к фиксирующему выступу и соединяющей боковые каналы, позволяет образовать вокруг фиксирующего выступа замкнутый канал для циркуляции охлаждающего воздуха. Следовательно, указанный канал обладает по отношению к воздуху турбулизирующим эффектом, благодаря чему увеличивается интенсивность теплообмена между воздухом и демпферным уплотнением, а также между воздухом и выступом диска с уменьшением теплоотдачи в диск, что способствует снижению уровня температуры материала демпферного уплотнения и диска рабочего колеса.

С целью дополнительного повышения эффективности охлаждения демпферного уплотнения и диска рабочего колеса на каждой из частей неконтактной поверхности выполнена по меньшей мере одна продольная канавка, соединяющая торцы демпферного уплотнения и поперечную канавку. Такое выполнение дополнительно увеличивает поверхность теплоотдачи, что способствует выравниванию поля температуры материала демпферного уплотнения и диска рабочего колеса. При изготовлении продольной канавки предусмотрен выход инструмента в поперечную канавку, примыкающую к фиксирующему выступу.

С целью дополнительного повышения эффективности охлаждения демпферного уплотнения и диска рабочего колеса на каждой из частей неконтактной поверхности выполнена по меньшей мере одна поперечная канавка, параллельно поперечной канавке, примыкающей к фиксирующему выступу, и соединяющая боковые каналы. Таким образом, образуется система продольных и поперечных канавок, в которой охлаждающий воздух подвергается дополнительной циркуляции. Благодаря этому, турбулизирующий эффект такой системы канавок удается распространить на большую часть демпферного уплотнения, что способствует дополнительному выравниванию и снижению уровня температуры материала демпферного уплотнения и диска рабочего колеса.

Необходимо заметить, что при любом расположении канавок, указанном выше, расход охлаждающего воздуха не изменяется, поскольку он определяется поперечным сечением боковых каналов.

Проведенные авторами расчетные исследования подтверждают оптимальность выбранного расположения продольных и поперечных канавок на неконтактной поверхности демпферного уплотнения для достижения заявляемого технического результата.

Предлагаемая конструкция демпферного уплотнения рабочего колеса газовой турбины в раскрытой выше совокупности существенных признаков позволяет обеспечить повышение эффективности охлаждения демпферного уплотнения и диска рабочего колеса, повысить эффективность демпфирования колебаний рабочих лопаток, что приводит к увеличению КПД и повышению надежности газовой турбины.

Сущность предлагаемого технического решения поясняется графическими материалами.

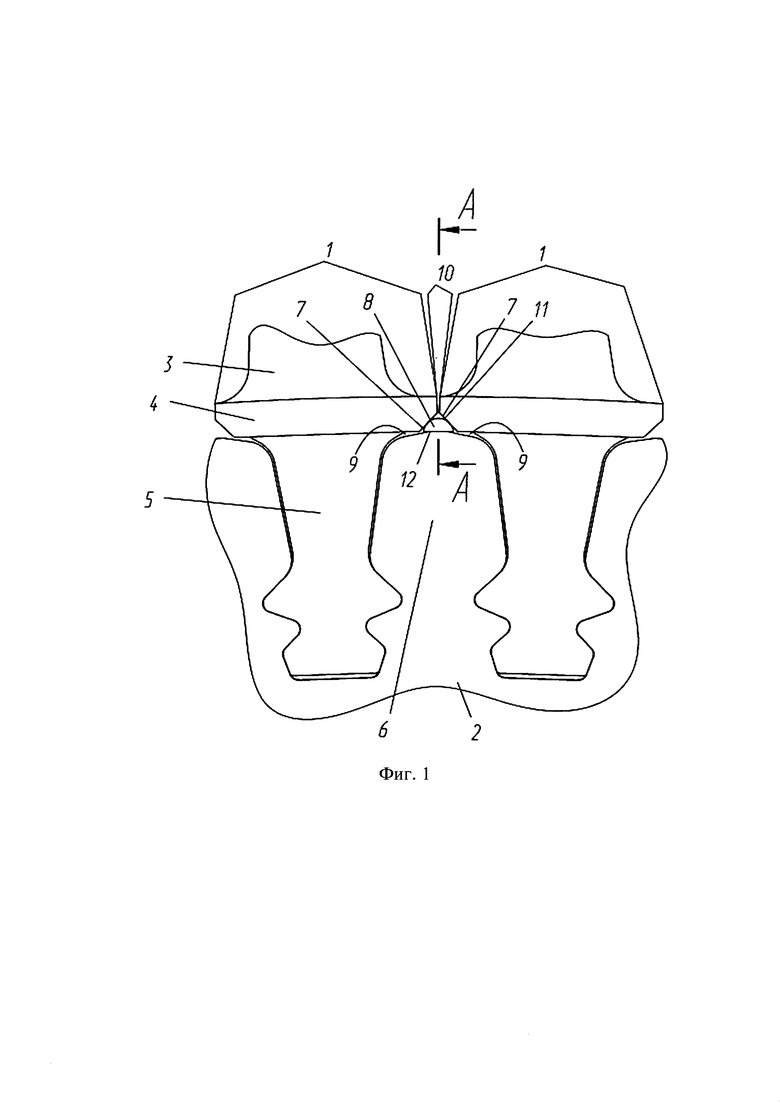

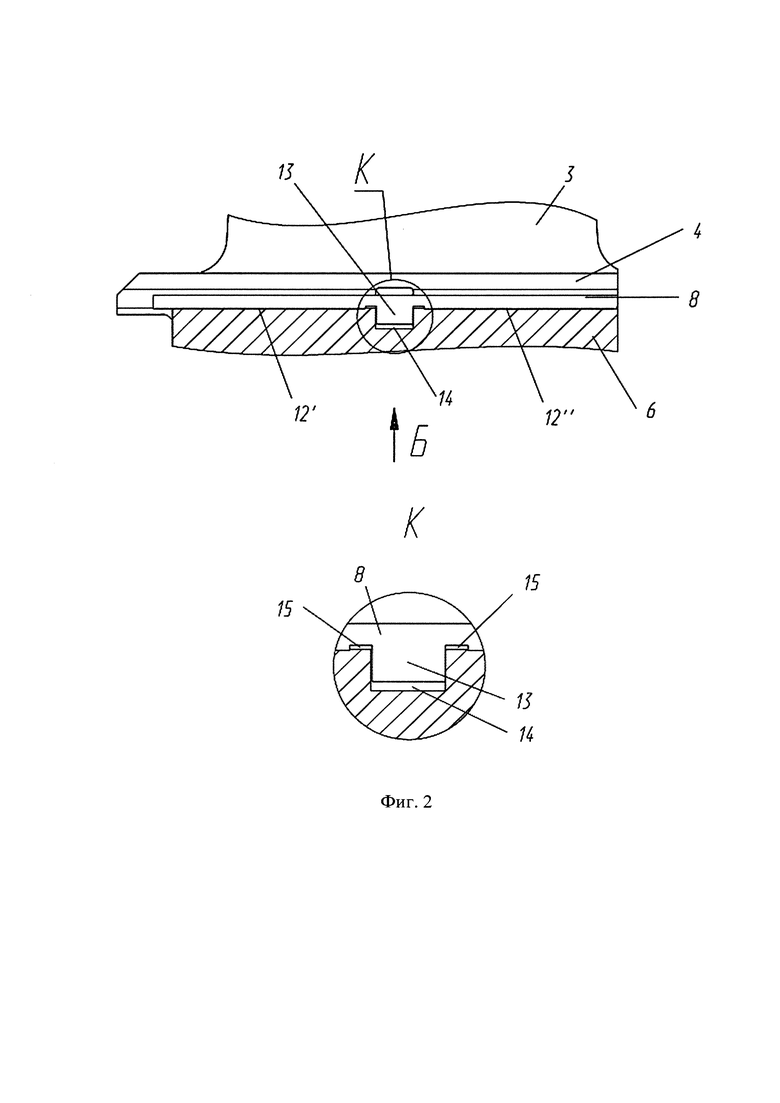

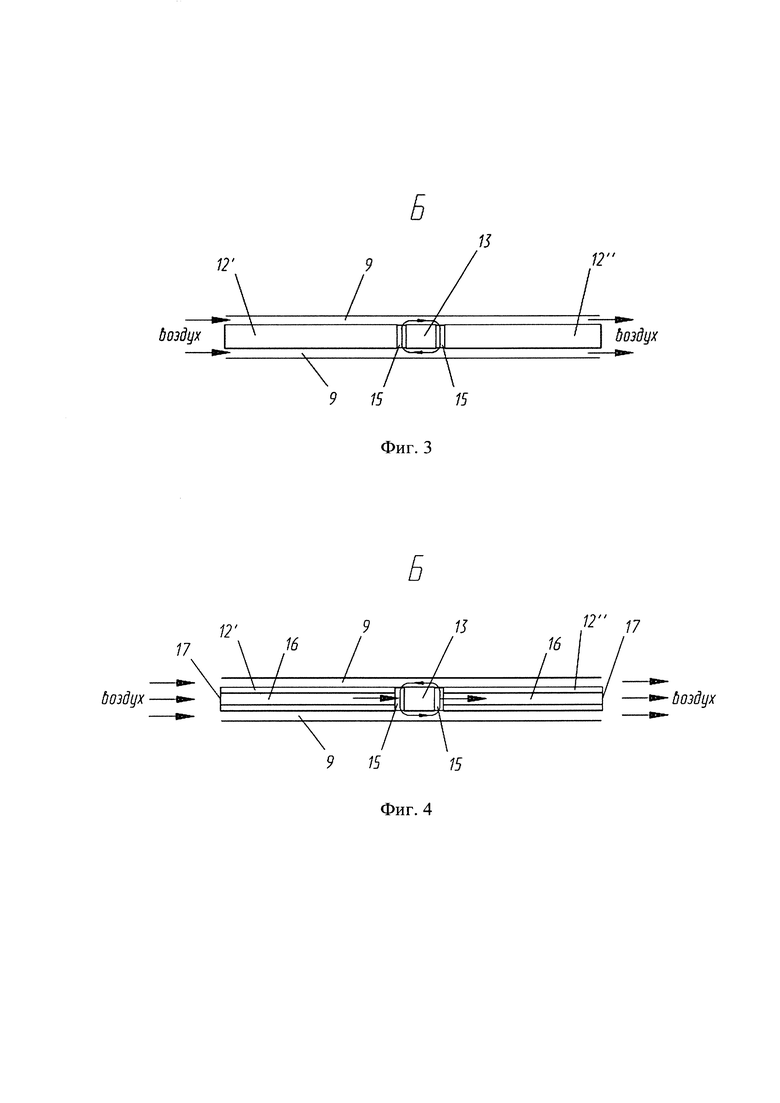

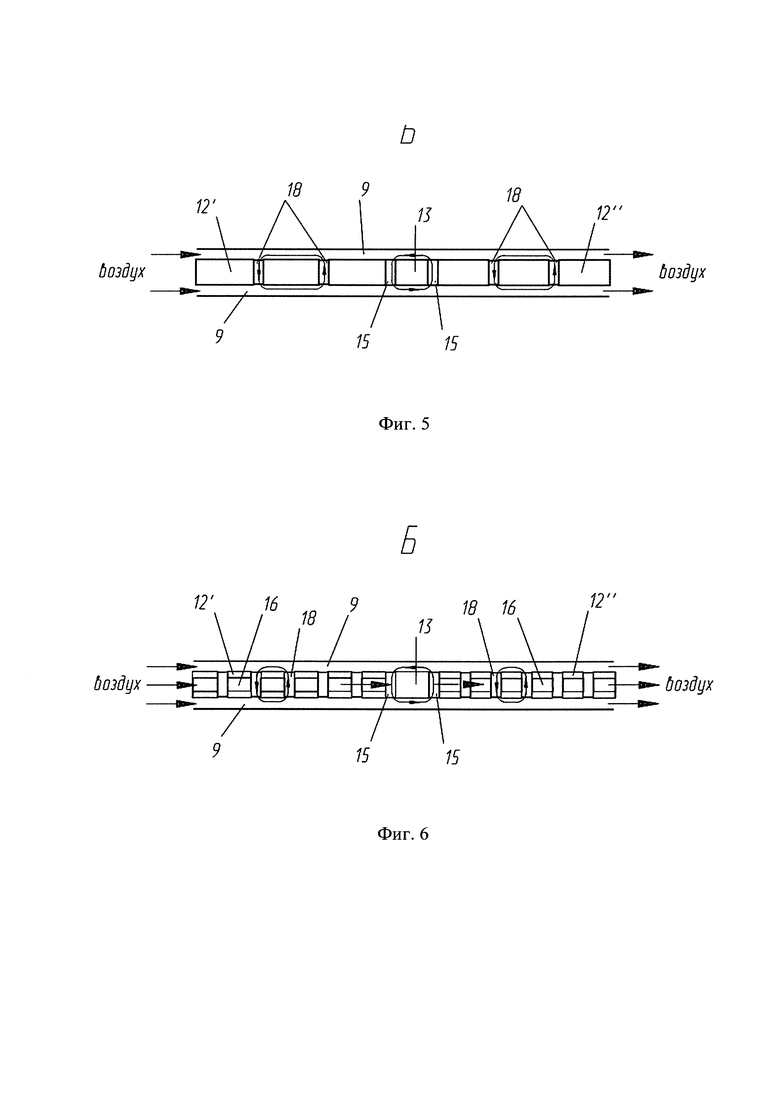

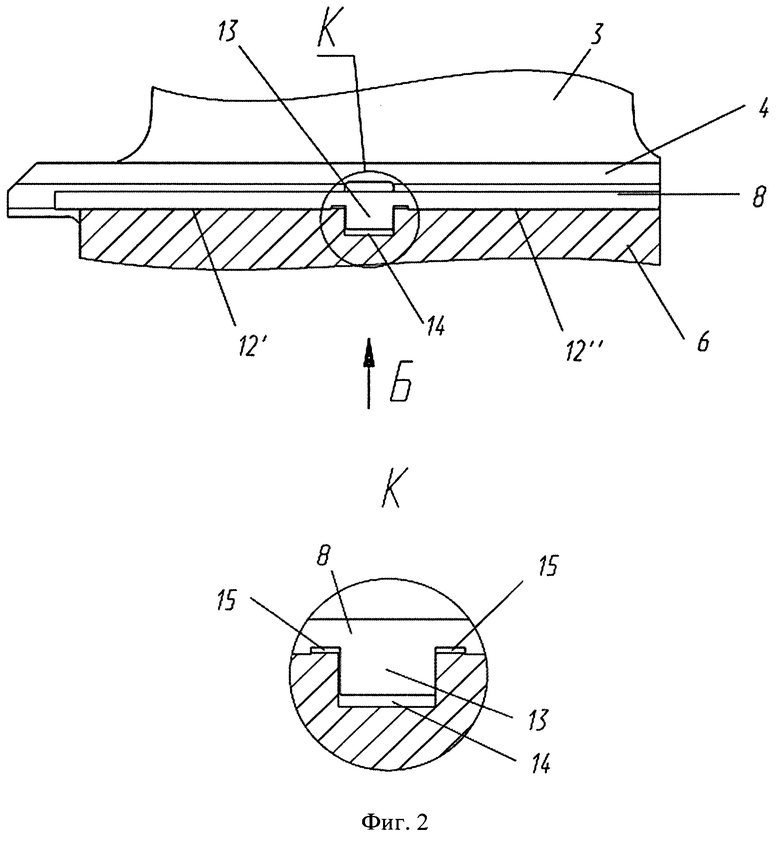

На фиг. 1 представлен фрагмент периферийной части рабочего колеса охлаждаемой ступени газовой турбины с двумя соседними рабочими лопатками и демпферным уплотнением; на фиг. 2 - разрез А-А с выносным элементом К, на котором в увеличенном масштабе показана часть демпферного уплотнения; на фиг. 3 - вид Б на неконтактные поверхности демпферного уплотнения; на фиг. 4 - демпферное уплотнение с продольной канавкой на неконтактных поверхностях (вид Б); на фиг. 5 - демпферное уплотнение с несколькими поперечными канавками на неконтактных поверхностях (вид Б); на фиг. 6 - демпферное уплотнение как с продольной канавкой, так и с несколькими поперечными канавками на неконтактных поверхностях (вид Б).

Рабочие лопатки 1 равномерно распределены на периферии диска 2. Каждая из рабочих лопаток 1 содержит профильную часть 3, полку 4 и хвостовик 5. Между хвостовиками 5 соседних рабочих лопаток 1 расположен выступ 6 диска 2. Полки 4 рабочих лопаток 1 имеют поверхности 7, наклоненные к радиальному направлению. В полости между поверхностями 7 полок 4 двух соседних рабочих лопаток 1 и выступом 6 диска 2 плотно размещено демпферное уплотнение 8, которое разделяет указанную полость на боковые каналы 9 и герметизирует зазор 10 между полками 4 двух соседних рабочих лопаток 1. Контактная поверхность 11 демпферного уплотнения 8 обращена к поверхностям 7 полок 4. Форма контактной поверхности 11 может представлять собой клин с участками плоских граней, наклоненных под соответствующими углами к радиальному направлению, либо иметь криволинейную форму - цилиндр, эллипс и тому подобное. Выбор формы контактной поверхности 11 демпферного уплотнения 8 является компромиссом между качеством демпфирования и условиями теплообмена и не является сутью изобретения. В конкретном примере выполнения демпферное уплотнение 8 имеет цилиндрическую форму контактной поверхности 11. Неконтактная поверхность 12 демпферного уплотнения 8 обращена к выступу 6 и образует с ним минимальный зазор, необходимый для монтажа. Неконтактная поверхность 12 снабжена фиксирующим выступом 13, который помещается в проточку 14, выполненную в средней части выступа 6 диска 2. Фиксирующий выступ 13 разделяет поверхность 12 на две, в общем случае неравные, части 12' и 12". Ширина фиксирующего выступа 13 определяется по результатам тепловых и прочностных расчетов, при этом минимальное значение соответствует минимальной ширине проточки 14 и связано с технологическими ограничениями на изготовление последней.

На каждой из поверхностей 12' и 12" выполнена поперечная канавка 15, примыкающая к фиксирующему выступу 13 и соединяющая боковые каналы 9 (фиг. 3).

Для более эффективного охлаждения на каждой из поверхностей 12' и 12" может быть выполнена по меньшей мере одна продольная канавка 16, соединяющая торцы 17 демпферного уплотнения 8 и поперечную канавку 15, примыкающую к фиксирующему выступу 13 (фиг. 4). Продольные канавки 16 могут располагаться поодиночке или рядами. Количество продольных канавок 16 определяется по результатам теплогидравлических расчетов и может быть ограничено технологическими возможностями. В конкретном примере на фиг. 4 показано выполнение одной продольной канавки 16 на каждой из поверхностей 12' и 12".

Для более эффективного охлаждения на каждой из поверхностей 12' и 12" неконтактной поверхности 12 может быть выполнена по меньшей мере одна поперечная канавка 18 (фиг. 5), параллельно поперечной канавке 15, примыкающей к фиксирующему выступу 13, и соединяющая боковые каналы 9. Поперечные канавки 18 могут располагаться поодиночке или рядами. Количество поперечных канавок 18 определяется по результатам теплогидравлических расчетов и может быть ограничено технологическими возможностями. В конкретном примере на фиг. 5 показано выполнение двух поперечных канавок 18 на каждой из поверхностей 12' и 12".

На фиг. 6 показано выполнение на каждой из поверхностей 12' и 12" одной продольной канавки 16 и пяти поперечных канавок 18, расположенных параллельно поперечной канавке 15.

Предлагаемая конструкция работает следующим образом.

При вращении рабочего колеса турбины демпферное уплотнение 8 под воздействием центробежных сил прижимается своими контактными поверхностями 11 к поверхностям 7 полок 4 рабочих лопаток 1. Тем самым обеспечивается герметизация зазоров 10 между полками 4 соседних рабочих лопаток 1. При колебаниях рабочих лопаток 1 в плоскости вращения рабочего колеса поверхности 7 полок 4 совершают взаимные виброперемещения относительно контактных поверхностей 11 демпферного уплотнения 8. При продольных колебаниях рабочих лопаток 1 демпферное уплотнение 8 остается зафиксированным в осевом направлении за счет плотного контакта фиксирующего выступа 13 с проточкой 14 диска 2, что также приводит к взаимным продольным виброперемещениям поверхности 7 и контактных поверхностей 11. Совершаемая при этом работа сил трения способствует эффективному демпфированию колебаний рабочих лопаток 1.

Поверхность 12 демпферного уплотнения образует с выступом диска 6 зазор, малая величина которого не позволяет провернуться демпферному уплотнению вокруг своей продольной оси.

Полки 4 рабочих лопаток 1 взаимодействуют с потоком горячего газа, протекающего со стороны профильной части 3. Демпферное уплотнение 8 воспринимает тепло от горячих полок 4 и тепло, возникающее в результате трения при колебаниях рабочих лопаток 1. Для предотвращения проникновения теплоты далее внутрь рабочего колеса газовой турбины охлаждающий воздух направляется в боковые каналы 9 между хвостовиками 5 рабочих лопаток 1, демпферным уплотнением 8 и выступом 6 диска 2.

Как показано на фиг. 3, охлаждающий воздух протекает по боковым каналам 9, циркулирует вокруг фиксирующего выступа 13 через поперечные канавки 15 и боковые каналы 9. Таким образом обеспечивается интенсификация теплосъема с поверхности демпферного уплотнения 8 и диска 2.

Как показано на фиг. 4, охлаждающий воздух может дополнительно протекать через продольную канавку 16, благодаря чему происходит дополнительный теплосъем с поверхности 12 демпферного уплотнения 8 и диска 2.

Как показано на фиг. 5, на пути охлаждающего воздуха появляются несколько поперечных канавок 18, в которых воздух совершает множественные повороты, при этом площадь омываемой поверхности и интенсификация теплосъема увеличиваются, что благоприятно влияет на увеличение эффективности охлаждения.

Как показано на фиг. 6, охлаждающий воздух может протекать через систему продольных канавок 16 и поперечных канавок 18, при этом площадь омываемой поверхности и интенсификация теплосъема увеличиваются, что благоприятно влияет на увеличение эффективности охлаждения.

Благодаря увеличенной эффективности охлаждения уменьшается количество теплоты, передаваемое через полки 4 рабочих лопаток 1 и демпферное уплотнение 8 в выступ 6 диска 2, снижается температура диска 2, что позволяет обеспечить работоспособность диска 2 и возможность его изготовления из более дешевых материалов.

Как показали результаты расчетных исследований, проведенных авторами, выполнение согласно предлагаемому техническому решению в совокупности существенных признаков (по первому, независимому, пункту формулы) обеспечивает повышение эффективности охлаждения с повышением местного коэффициента интенсивности охлаждения на величину до 4% и снижение температуры материала демпферного уплотнения и диска рабочего колеса на 30-50°С, при этом применение в конструкции рабочего колеса газовой турбины полного объема приведенных признаков обеспечивает повышение эффективности охлаждения с повышением коэффициента на величину до 10%.

По независимому пункту формулы применение данного решения обеспечивает прирост КПД газовой турбины на величину до 0,15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство демпфирования колебаний ротора газотурбинного двигателя | 2017 |

|

RU2695160C2 |

| РОТОР ТУРБИНЫ | 2011 |

|

RU2460886C1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ЛОПАТКИ ГАЗОВОЙ ТУРБИНЫ | 1995 |

|

RU2160367C2 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ ГТД | 2012 |

|

RU2526129C2 |

| ДЕМПФЕР ДЛЯ УЗЛА ТУРБИННОГО РОТОРА | 2013 |

|

RU2672201C2 |

| Рабочая лопатка паровой турбины | 2023 |

|

RU2815341C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2159856C2 |

| ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2151884C1 |

| РАБОЧЕЕ КОЛЕСО ТУРБИНЫ | 2010 |

|

RU2433277C1 |

| УЗЕЛ ЛОПАТОК ТУРБИНЫ, ГАЗОВАЯ ТУРБИНА, СОДЕРЖАЩАЯ ТАКОЙ УЗЕЛ, И СПОСОБ СБОРКИ УЗЛА ЛОПАТОК ТУРБИНЫ | 2007 |

|

RU2415272C2 |

Изобретение относится к области энергомашиностроения, конкретно турбостроения, в частности к конструкции рабочих колес охлаждаемых ступеней газовых турбин. Демпферное уплотнение рабочего колеса газовой турбины плотно размещено в полости между полками соседних рабочих лопаток и выступом диска рабочего колеса и разделяет указанную полость на боковые каналы. Демпферное уплотнение имеет контактную поверхность, обращенную к поверхностям полок рабочих лопаток, и неконтактную поверхность, примыкающую к поверхности выступа диска. Неконтактная поверхность снабжена фиксирующим выступом, разделяющим указанную поверхность на две части, при этом на каждой из частей неконтактной поверхности выполнена поперечная канавка, примыкающая к фиксирующему выступу и соединяющая боковые каналы. Технический результат - повышение эффективности охлаждения демпферного уплотнения и диска рабочего колеса, снижение уровня температур диска, уменьшение расхода охлаждающего воздуха, подводимого к рабочему колесу газовой турбины, повышение эффективности демпфирования колебаний рабочих лопаток, что в совокупности обеспечивает увеличение КПД и повышение надежности газовой турбины. 2 з.п. ф-лы, 6 ил.

1. Демпферное уплотнение рабочего колеса газовой турбины, плотно размещенное в полости между полками соседних рабочих лопаток и выступом диска рабочего колеса, имеющее контактную поверхность, обращенную к поверхностям полок рабочих лопаток, и неконтактную поверхность, примыкающую к поверхности выступа диска, отличающееся тем, что демпферное уплотнение разделяет указанную полость на боковые каналы, неконтактная поверхность снабжена фиксирующим выступом, разделяющим указанную поверхность на две части, при этом на каждой из частей неконтактной поверхности выполнена поперечная канавка, примыкающая к фиксирующему выступу и соединяющая боковые каналы.

2. Демпферное уплотнение по п. 1, отличающееся тем, что на каждой из частей неконтактной поверхности выполнена по меньшей мере одна продольная канавка, соединяющая торцы демпферного уплотнения и поперечную канавку, примыкающую к фиксирующему выступу.

3. Демпферное уплотнение по п. 1 или 2, отличающееся тем, что на каждой из частей неконтактной поверхности выполнена по меньшей мере одна поперечная канавка, параллельно поперечной канавке, примыкающей к фиксирующему выступу, и соединяющая боковые каналы.

| ДЕМПФЕР ДЛЯ УЗЛА ТУРБИННОГО РОТОРА | 2013 |

|

RU2672201C2 |

| US 3112915 A, 03.12.1963 | |||

| US 3751183 A, 07.08.1973 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАЛЬДЕГИДА | 0 |

|

SU175943A1 |

| US 6447250 B1, 10.09.2002 | |||

| Устройство демпфирования колебаний ротора газотурбинного двигателя | 2017 |

|

RU2695160C2 |

Авторы

Даты

2022-01-18—Публикация

2021-03-05—Подача