Предлагаемое изобретение относится к области энергомашиностроения, в частности, паротурбиностроения, и может быть использовано при проектировании рабочих лопаток, входящих в состав ступеней цилиндров среднего или низкого давления осевых паровых турбин.

Актуальной задачей паротурбиностроения в настоящее время является повышение внутреннего относительного КПД паровых турбин. Внутренний относительный КПД паровой турбины находится в прямой зависимости от потерь энергии в ступени, содержащей наиболее ответственные элементы проточной части - рабочие лопатки, аэродинамические профили которых образуют рабочую решетку. Чем ниже потери энергии, тем выше КПД. Потери энергии в ступени с дозвуковым течением пара подразделяются на следующие виды: профильные, вторичные, потери от утечек. При возникновении сверхзвуковых течений в составе профильных потерь добавляется еще одна составляющая - волновые потери или потери от скачков уплотнений пара. Аэродинамический профиль рабочей лопатки должен быть спроектирован таким образом, чтобы минимизировать профильные потери энергии и обеспечить необходимую виброустойчивость лопатки. Для борьбы с волновыми потерями в турбиностроении применяют сверхзвуковые профили рабочих лопаток.

На протяжении десятилетий и в ближайшем будущем постоянно растет производство мощных паровых турбин, имеющих повышенный объемный расход пара, прежде всего, в ступенях цилиндра низкого давления. Это требует разработки все более длинных рабочих лопаток. Традиционно к рабочим лопаткам паровых турбин предъявляются жесткие требования по виброустойчивости, так как недостаточная вибрационная надежность ведет к поломкам, приводящим к остановкам паровой турбины, длительному простою и дорогостоящему ремонту. Обеспечение виброустойчивости длинных рабочих лопаток является сложной инженерной задачей, т.к. с увеличением длины аэродинамического профиля снижаются собственные частоты рабочей лопатки, что может приводить к возбуждению резонансных колебаний. При этом могут возникать возбуждаемые при силовом взаимодействии рабочих лопаток и потока пара срывные автоколебания, а также регулярные колебания на собственных частотах, которые не кратны скорости вращения. Возможность возникновения данных типов колебаний значительно снижает виброустойчивость рабочих лопаток. Одной из мер по борьбе с вибрацией рабочих лопаток является введение в их конструкцию промежуточной механической связи, обеспечивающей демпфирование, значительно снижающее амплитуду колебаний и приводящее к интенсивному их затуханию.

Помимо проблем снижения потерь энергии и виброустойчивости, существует проблема снижения ресурса рабочих лопаток из-за повышенного механического усталостного и эрозионного износа поверхностей рабочих лопаток.

Усталостный износ возникает вследствие усталостного разрушения (выкрашивания) поверхностного слоя материала при многократном действии циклической контактной нагрузки на элементы трения с контактом поверхностей. В рабочих лопатках такими элементами являются сопрягаемые контактные поверхности выступов промежуточной механической связи. Механический усталостный износ контактных поверхностей приводит к постепенному снижению эксплуатационных характеристик и ресурса рабочих лопаток.

Эрозия рабочих лопаток является одной из известных и наиболее сложных проблем паротурбостроения. В ступенях паровой турбины в потоке пара, как правило, образовываются капли влаги разного размера, вызывающие каплеударный эрозионный износ рабочих лопаток. В первую очередь, интенсивному эрозионному износу подвергается аэродинамический профиль рабочей лопатки, вследствие чего искажается его форма. В течение многих лет ведутся экспериментальные и теоретические исследования эрозионной стойкости разных металлов и поиск различных методов упрочнения и защиты рабочих лопаток от каплеударного разрушения. Отсутствие зон повышенной твердости на аэродинамическом профиле, сформированных с помощью методов упрочнения, увеличивает скорость эрозионного износа поверхностей профиля и приводит к значительному снижению ресурса рабочей лопатки.

Известна заявка на изобретение «Рабочая лопатка турбины и турбина» (заявка JP 2015098825; F01D 5/14; дата публикации 28.05.2015 г.). Рабочая лопатка паровой турбины предназначена для работы в зоне сверхзвуковых течений. Лопатка имеет аэродинамический профиль переменного по высоте сечения с входной и выходной кромками, выполненный как единое целое с хвостовиком елочного типа, соединенным с аэродинамическим профилем по его корневому сечению, промежуточной механической связью, выполненной в виде выступов, размещенных на стороне давления и стороне разрежения в средней части аэродинамического профиля, и бандажной полкой, соединенной с аэродинамическим профилем по его периферийному сечению.

Согласно техническому решению, поверхность разрежения рабочей лопатки имеет утолщение на поверхности разрежения ближе к выходной кромке, которое формирует прямолинейную расширяющуюся часть межлопаточного канала, а также может служить для формирования скачка уплотнения перед входной кромкой соседней рабочей лопатки. Входная и выходная кромки выполнены острыми, имеющими малую толщину. Данное решение направлено на уменьшение энергии колебаний рабочей лопатки, вызванных скачком уплотнения, что, в свою очередь, приводит к повышению виброустойчивости рабочей лопатки. Согласно формуле изобретения, данное решение применяется на участках по высоте рабочей лопатки, в которых в межлопаточном канале число Маха потока пара достигает или превышает 1,0.

Недостатком известного технического решения является то, что входная кромка аэродинамического профиля рабочей лопатки имеет малую толщину. Такая форма кромки при отклонении потока пара, натекающего на входную кромку от оптимального направления, приводит к отрыву потока на входной кромке и резкому росту профильных потерь энергии, что снижает внутренний относительный КПД паровой турбины. Выполнение длинного прямого участка аэродинамического профиля непосредственно за входной кромкой существенно снижает жесткость аэродинамического профиля, и, при возникновении отрывов потока, а также при условии возникновения нестационарных аэродинамических сил, приводит к снижению виброустойчивости рабочей лопатки.

Наиболее близким техническим решением к предлагаемому техническому решению по совокупности существенных признаков и выбранным в качестве прототипа, является полезная модель «Лопатка последней ступени длиной 900 мм, предназначенная для маневренного режима паровой турбины» (патент CN 216477484; F01D 5/14, F01D 5/22, F01D 5/26, F01D 5/30; дата публикации 10.05.2022 г.). Полезная модель относится к рабочей лопатке паровой турбины. Лопатка имеет аэродинамический профиль переменного по высоте сечения с входной и выходной кромками, выполненный как единое целое с хвостовиком елочного типа, соединенным с аэродинамическим профилем по его корневому сечению, промежуточной механической связью, выполненной в виде выступов, размещенных на стороне давления и стороне разрежения аэродинамического профиля, и бандажной полкой, соединенной с аэродинамическим профилем по его периферийному сечению. При этом, рабочая лопатка имеет длину 900 мм с корневым диаметром 1700 мм, обладает площадью выхлопа 7,32 м2. Ширина рабочей лопатки в осевом направлении изменяется по высоте аэродинамического профиля от корневого до периферийного сечения в диапазоне от 185,49 мм до 38,57 мм, длина хорды варьируется в диапазоне от 188,03 мм до 134,56 мм, угол установки сечений аэродинамического профиля изменяется по высоте от 81° до 14,83°, максимальная толщина профиля изменяется от 21,21 мм до 6,68 мм. Торцевая поверхность выступов промежуточной механической связи выполнена с фасками.

Рабочая лопатка с указанными выше геометрическими характеристиками предназначена для ступени паровой турбины, которая работает в маневренном режиме. Заявляемое решение направлено на создание рабочей лопатки, которая будет обладать передовыми характеристиками с точки зрения экономичности, виброустойчивости и прочности.

Недостатком данного решения является то, что из-за введения фаски на торцевой поверхности выступов промежуточной связи, на 2/3 снижается площадь контактной поверхности торцов выступов, что приводит к повышению вероятности выкрашивания материала контактных поверхностей, что, в свою очередь, приводит к механическому усталостному износу контактных поверхностей и снижению ресурса рабочей лопатки, а также к ухудшению демпфирования в зоне контакта и снижению виброустойчивости лопатки.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в повышении внутреннего относительного КПД паровой турбины, повышении виброустойчивости рабочей лопатки и увеличении ее ресурса.

Для достижения указанного выше технического результата рабочая лопатка паровой турбины имеет аэродинамический профиль переменного по высоте сечения с входной и выходной кромками, выполненный как единое целое с хвостовиком елочного типа, соединенным с аэродинамическим профилем по его корневому сечению, промежуточной механической связью, выполненной в виде выступов, размещенных на стороне давления и стороне разрежения аэродинамического профиля, и бандажной полкой, соединенной с аэродинамическим профилем по его периферийному сечению.

При этом, согласно заявляемому изобретению, на участке от 0,7 до 1,0 высоты аэродинамического профиля в каждом сечении на стороне разрежения имеется точка перегиба, проекция которой на хорду аэродинамического профиля задает точку, удаленную от входной кромки на 0-0,5 длины хорды.

Выступы размещены на участке от 0,5 до 0,65 высоты аэродинамического профиля.

Торцы выступов имеют плоские контактные поверхности.

Угол наклона θ плоских контактных поверхностей выступов к оси паровой турбины составляет 20-40°.

Плоские контактные поверхности торцов выступов выполнены в форме прямоугольника с примыкающими к нему с двух сторон полуокружностями.

С целью дополнительного повышения ресурса рабочей лопатки, на участке от 0,55 до 1,0 высоты аэродинамического профиля со стороны входной кромки находится зона повышенной твердости, покрывающая входную кромку и сторону разрежения на указанном участке. Ширина зоны повышенной твердости на всем указанном участке находится в диапазоне от 5 мм до 55 мм.

Выполнение точки перегиба на участке от 0,7 до 1,0 высоты аэродинамического профиля в каждом сечении на стороне разрежения, которая при проекции на хорду аэродинамического профиля задает на хорде точку проекции с удалением от входной кромки на 0-0,5 длины хорды, приводит к снижению интенсивности скачков уплотнения в рабочей решетке, следовательно, к уменьшению профильных потерь энергии, и, соответственно, к повышению внутреннего относительного КПД паровой турбины.

Диапазон участка от 0,7 до 1,0 высоты аэродинамического профиля выбран авторами с учетом того, что на этом участке параметры пара на входе в рабочую решетку и выходе из нее приводят к тому, что в самой узкой части межлопаточного канала рабочей решетки пар достигает скорости звука. При дальнейшем расширении пар приобретает сверхзвуковую скорость. Выполнение точки перегиба на стороне разрежения формирует расширяющийся канал от самой узкой части до выхода из межлопаточного канала.

Экспериментально доказано, что выполнение рабочей решетки с расширяющейся частью межлопаточного канала способствует снижению интенсивности скачков уплотнения, и, следовательно, профильных потерь энергии. Скачки уплотнения приводят к возникновению пульсаций давления в межлопаточном канале в области сверхзвукового течения, характеризуемого числом Маха больше 1,0. Снижение интенсивности скачков уплотнения и, тем самым, снижение пульсаций давления достигается за счет организации течения в расширяющемся канале.

В случае, если точка перегиба выполняется на участке до 0,7 высоты аэродинамического профиля, расширяющийся канал формируется в той части рабочей решетки, где достижение сверхзвуковых скоростей невозможно в силу перепада давления, недостаточного для получения скорости звука в самой узкой части межлопаточного канала, либо получаемые значения сверхзвуковых скоростей таковы, что формирование расширяющегося канала не приведет к снижению профильных потерь энергии. В таких условиях наличие расширяющегося канала приведет к появлению отрыва потока вдоль стороны разрежения и значительному росту профильных потерь.

Проекция точки перегиба на хорду аэродинамического профиля, удаленная на 0-0,5 длины хорды, обеспечивает такое положение точки перегиба на стороне разрежения, что формируется расширяющаяся часть межлопаточного канала, которая способствует снижению профильных потерь энергии.

Значение верхней границы указанного диапазона обусловлено тем, что размещение проекции точки перегиба на расстоянии от входной кромки больше 0,5 длины хорды делает невозможным формирование расширяющегося канала, что приводит к увеличению профильных потерь энергии.

Диапазон размещения выступов на участке от 0,5 до 0,65 высоты аэродинамического профиля выбран авторами расчетно-экспериментальным способом для обеспечения повышенной виброустойчивости рабочей лопатки с учетом вибрационной отстройки, то есть достаточной удаленности резонансных частот рабочей решетки от частот возмущающих сил, кратных рабочей частоте паровой турбины, при сохранении оптимальной заявляемой геометрии аэродинамического профиля рабочей лопатки.

В случае размещения выступов за границами расчетного диапазона нарушается вибрационная отстройка, что приводит к снижению виброустойчивости рабочей лопатки. Обеспечение вибрационной отстройки является обязательным условием эксплуатации рабочих лопаток паровой турбины. При сохранении требуемой вибрационной отстройки и размещении выступов на участке ниже 0,5 высоты аэродинамического профиля, нарушается оптимальная геометрия аэродинамического профиля, а именно увеличивается толщина аэродинамического профиля в корневом и близлежащих сечениях, и уменьшается хорда каждого сечения аэродинамического профиля в периферийном и близлежащих сечениях. Это приводит к невозможности формирования расширяющегося межлопаточного канала на участке со сверхзвуковым течением на выходе из рабочей решетки. В случае, если выступы размещены на участке выше 0,65 высоты аэродинамического профиля, также нарушается геометрия аэродинамического профиля, а именно уменьшается толщина аэродинамического профиля в корневом и близлежащих сечениях. Это приводит к снижению статической прочности рабочей лопатки.

Диапазон угла наклона θ плоских контактных поверхностей выступов к оси паровой турбины выбран от 20° до 40° как обеспечивающий оптимальное скольжение и наименьшие напряжения контактных поверхностей при развороте лопаток в процессе работы. При этом создается наиболее полный контакт сопрягаемых контактных поверхностей, который обеспечивает повышенное демпфирование трения, снижая амплитуду колебаний рабочей лопатки и повышая виброустойчивость рабочей лопатки.

При значениях угла наклона θ, меньших 20°, уменьшается площадь контакта между выступами, при этом при развороте лопаток в процессе работы возникает неполное прилегание контактных поверхностей, что приводит к ухудшению демпфирования в зоне контакта и снижению виброустойчивости.

При значениях угла наклона θ, больших 40°, скольжение контактных поверхностей при развороте лопаток затрудняется вследствие растущей нормальной составляющей сил взаимодействия между контактными поверхностями в процессе работы. При этом контактные напряжения растут, и возникает вероятность выкрашивания материала, что приводит к механическому усталостному износу контактных поверхностей и снижает ресурс рабочей лопатки.

Выполнение выступов с торцами, имеющими плоские контактные поверхности, увеличивает площадь контакта выступов соседних рабочих лопаток и уменьшает вероятность выкрашивания материала контактных поверхностей, что снижает механический износ указанных поверхностей и приводит к увеличению ресурса рабочей лопатки. В частном случае выполнения плоские контактные поверхности торцов выступов выполнены в форме прямоугольника с примыкающими к нему с двух сторон полуокружностями.

Зона повышенной твердости, покрывающая входную кромку и сторону разрежения на участке от 0,55 до 1,0 высоты аэродинамического профиля со стороны входной кромки, с шириной зоны на всем указанном участке в диапазоне от 5 мм до 55 мм, обеспечивает дополнительное повышение ресурса рабочей лопатки за счет снижения скорости эрозионного износа поверхностей аэродинамического профиля, наиболее подверженных интенсивному эрозионному износу вследствие каплеударной нагрузки.

Нижняя граница диапазона 0,55 высоты аэродинамического профиля связана с уменьшением количества и массы капель влаги, скорости их соударения с аэродинамическим профилем, и, соответственно, со снижением скорости эрозионного износа до значений, не влияющих на ресурс рабочей лопатки.

При ширине зоны повышенной твердости менее 5 мм возникает локальный интенсивный эрозионный износ поверхности аэродинамического профиля, расположенной непосредственно за зоной повышенной твердости, что приводит к снижению ресурса рабочей лопатки.

Увеличение ширины зоны повышенной твердости более 55 мм не повышает ресурс рабочей лопатки, так как направление движения капель влаги становится сонаправленным с основным потоком пара. Каплеударная нагрузка на поверхность аэродинамического профиля снижается и, соответственно, не требуется упрочнение поверхности профиля за пределами зоны повышенной твердости.

Предлагаемая конструкция рабочей лопатки паровой турбины в раскрытой выше совокупности существенных признаков позволяет обеспечить повышение внутреннего относительного КПД паровой турбины за счет уменьшения профильных потерь энергии, которое достигается снижением интенсивности скачков уплотнения в рабочей решетке; повышение виброустойчивости рабочей лопатки за счет обеспечения повышенного демпфирования в зоне контакта поверхностей выступов; увеличение ее ресурса за счет снижения усталостного износа контактных поверхностей выступов, а также за счет снижения скорости эрозионного износа поверхностей аэродинамического профиля.

Представленные графические материалы содержат пример конкретного выполнения рабочей лопатки паровой турбины.

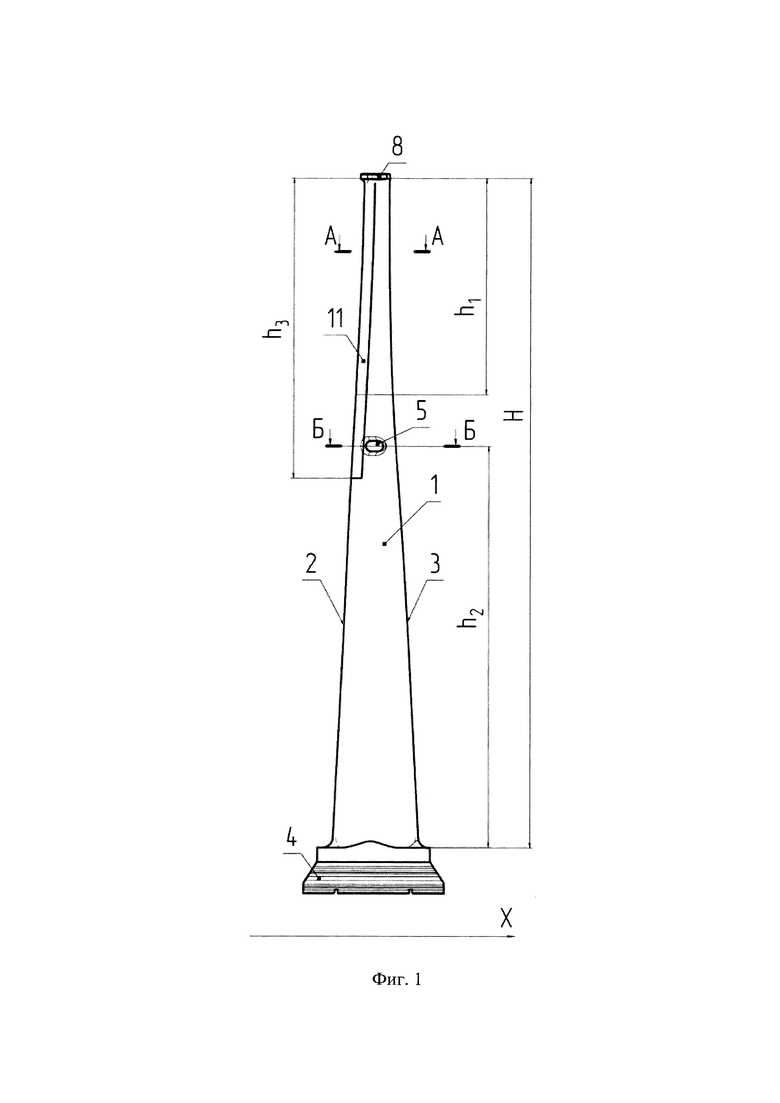

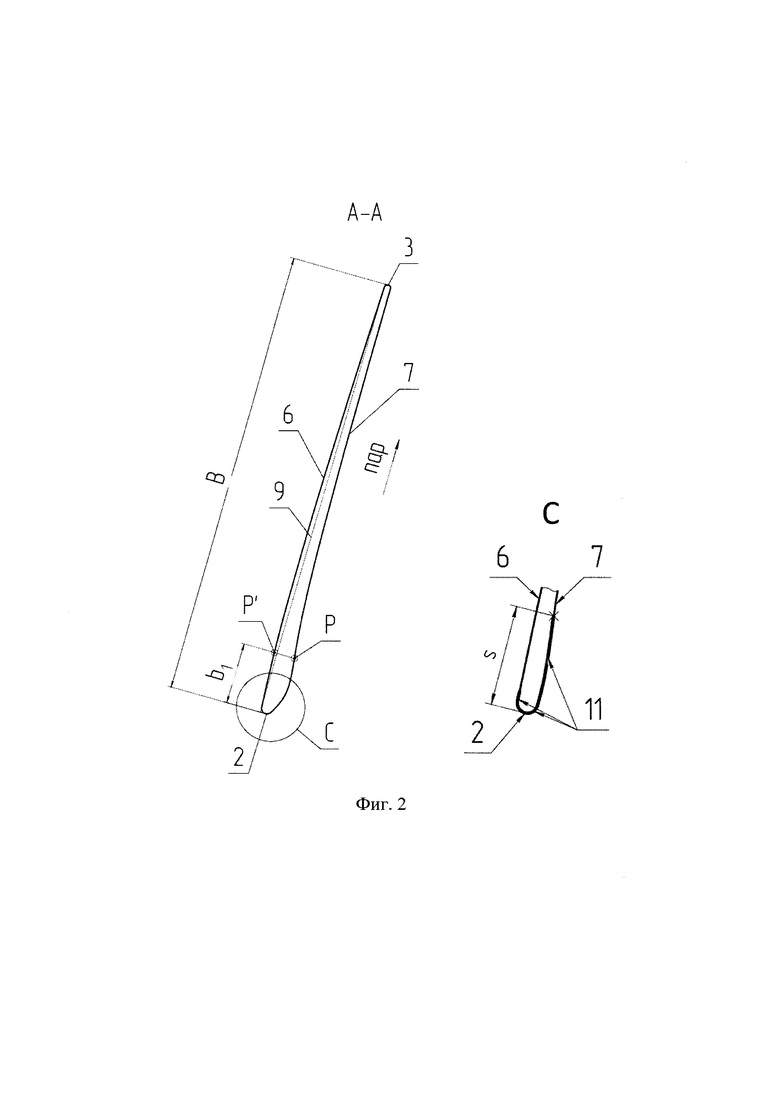

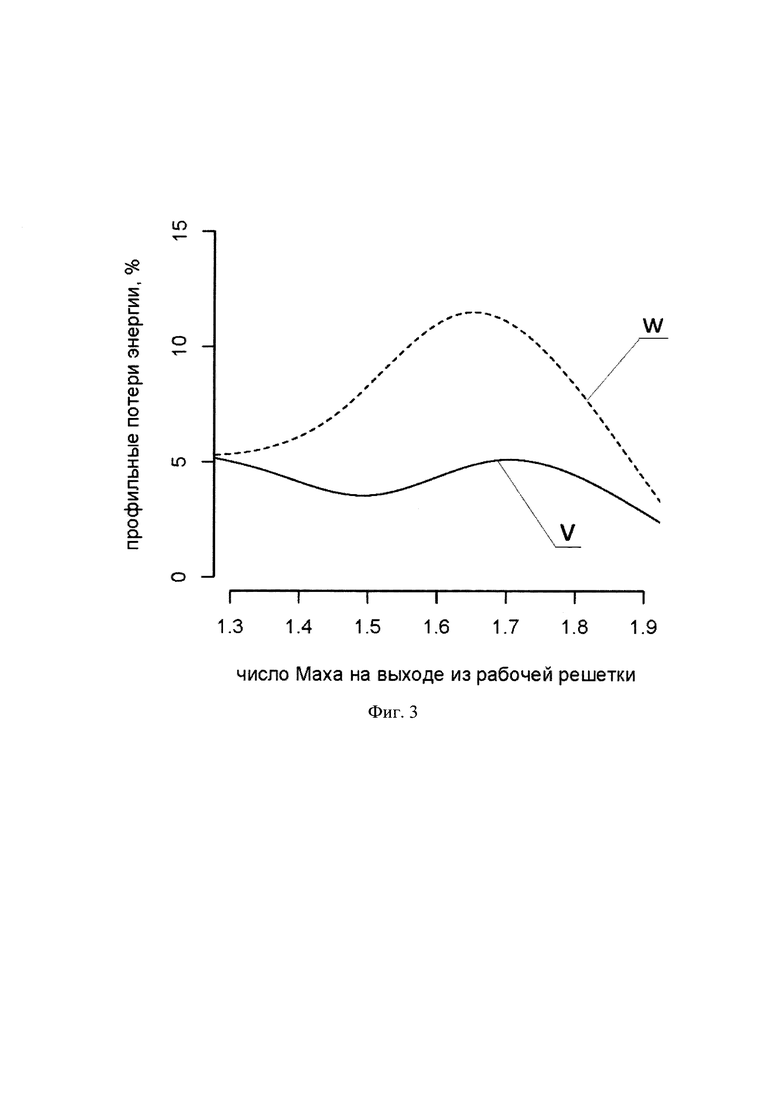

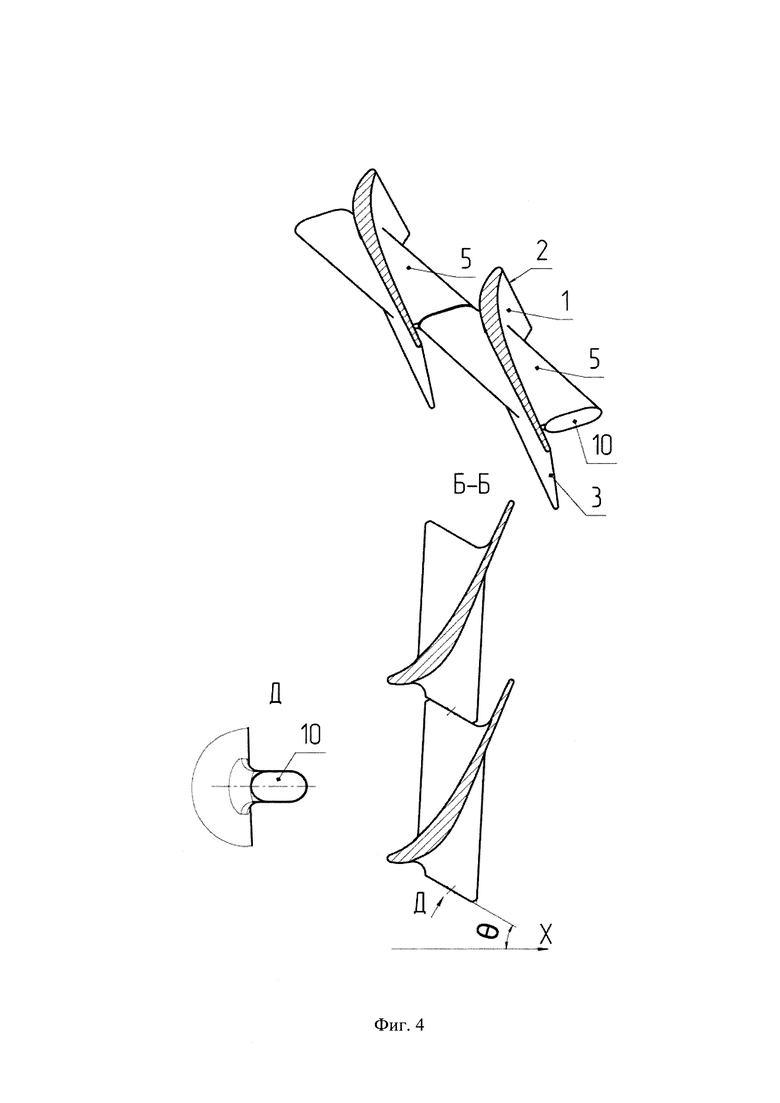

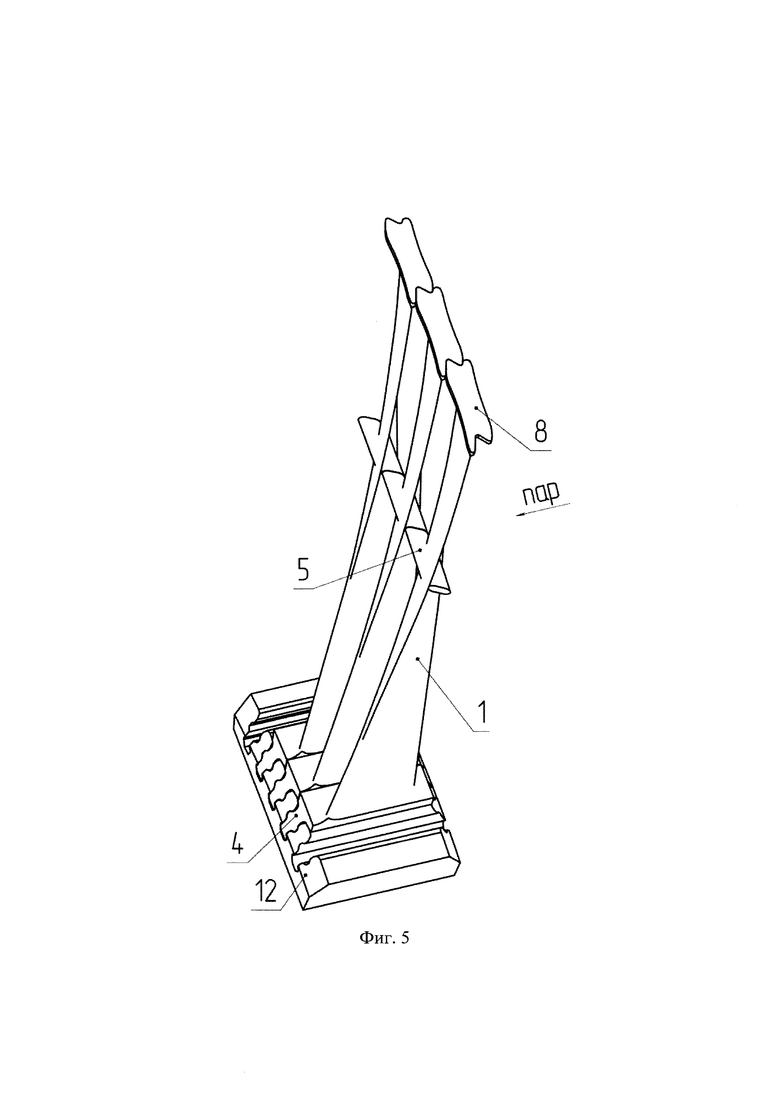

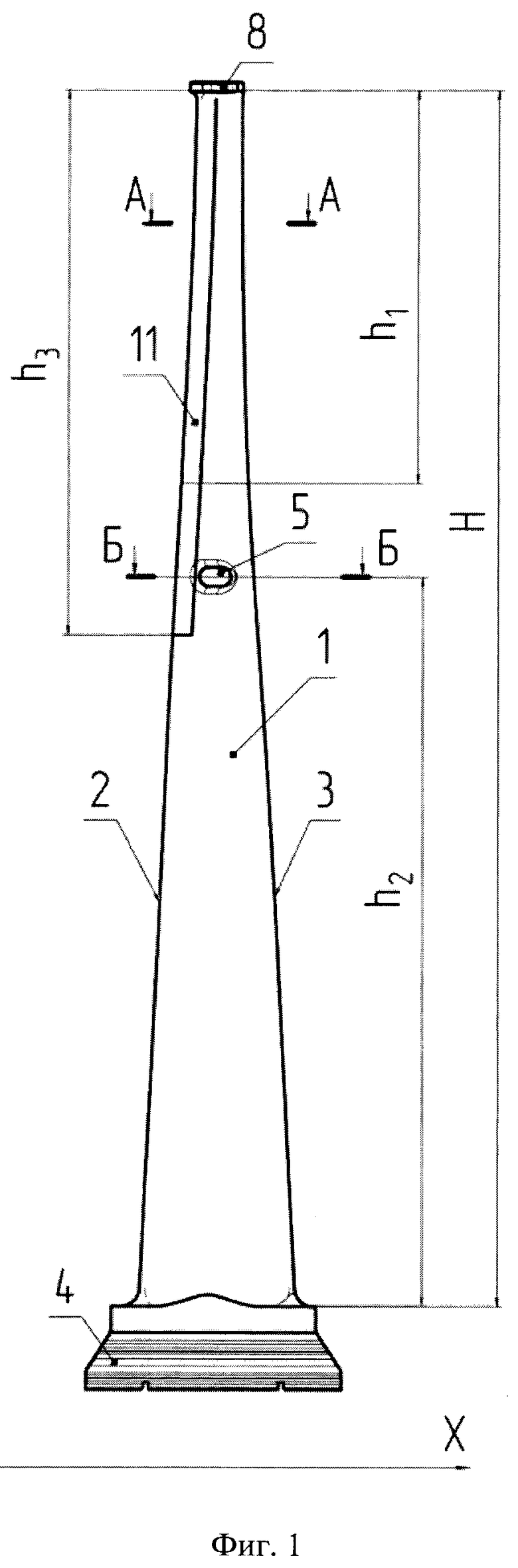

На фиг. 1 представлен общий вид рабочей лопатки паровой турбины; на фиг. 2 - сечение А-А аэродинамического профиля, выносной элемент С - участок с зоной повышенной твердости; на фиг. 3 - график зависимости профильных потерь энергии от относительной скорости потока пара на выходе из рабочей решетки к скорости звука (числа Маха); на фиг. 4 общий вид выступов промежуточной механической связи, разрез Б-Б - вид сверху на выступы аэродинамического профиля, вид Д - контактная поверхность выступа; на фиг. 5 - фрагмент рабочего колеса с несколькими рабочими лопатками.

Рабочая лопатка паровой турбины (фиг. 1) имеет аэродинамический профиль 1 переменного по высоте сечения с входной 2 и выходной 3 кромками. Аэродинамический профиль 1 выполнен как единое целое с хвостовиком 4 елочного типа, соединенным с аэродинамическим профилем 1 по его корневому сечению, промежуточной механической связью, выполненной в виде выступов 5, размещенных на стороне давления 6 и стороне разрежения 7 в средней части аэродинамического профиля 1, и бандажной полкой 8, соединенной с аэродинамическим профилем 1 по его периферийному сечению.

Аэродинамический профиль 1 переменного по высоте сечения рассчитывается и проектируется таким образом, чтобы обеспечить оптимальный режим течения в рабочей решетке и минимальный уровень потерь энергии в условиях, когда по высоте рабочей лопатки изменяются углы входа и выхода потока пара. Проектирование аэродинамических профилей переменных по высоте сечений осуществляется в современных программных комплексах, например, AxStream, обеспечивающих расчеты проточной части и проектирование профилей в едином замкнутом цикле. Также аэродинамические профили переменных по высоте сечений могут проектироваться в CAD-системе NX, а аэродинамические и прочностные расчеты осуществляются в коммерческих программных пакетах, таких, как Numeca, ANSYS Fluent, ANSYS CFX и ANSYS Mechanical.

Хвостовик 4 елочного типа обеспечивает возможность крепления рабочей лопатки в пазах диска 12 ротора, при этом хвостовик елочного типа способствует достижению наибольшей несущей способности по сравнению с другими типами хвостовиков. Хвостовик 4 может быть выполнен, например, 2-х опорным, прямым, с осевой заводкой под углом к оси X паровой турбины, или соосно с нею.

Бандажная полка 8 выполняется с ответным сопряжением на входной 2 и выходной 3 кромках для соединения рабочих лопаток в единую конструкцию. Бандажная полка 8 может быть выполнена, например, с торцами контактной поверхности z-образной конфигурации для более надежного сопряжения.

На участке h1 от 0,7 до 1,0 высоты Н аэродинамического профиля 1 в каждом сечении на стороне разрежения 7 имеется точка перегиба Р (фиг. 2, сечение А-А). При проекции на хорду 9 аэродинамического профиля 1, имеющей длину В, точка перегиба Р задает на хорде 9 точку проекции Р'. Точка проекции Р' удалена от входной кромки 2 на длину b1, находящуюся в диапазоне 0-0,5 длины В хорды 9. От входной кромки 2 до точки перегиба Р сторона разрежения 7 выпуклая относительно стороны давления 6, а от точки перегиба Р до выходной кромки 3 - вогнутая относительно стороны давления 6.

На фиг. 3 показана зависимость профильных потерь энергии от отношения скорости потока пара на выходе из рабочей решетки к скорости звука (числа Маха). Кривая v соответствует зависимости для рабочей решетки, сформированной аэродинамическим профилем 1 с точкой перегиба Р на стороне разрежения 7. Кривая w соответствует зависимости для рабочей решетки, сформированной аэродинамическим профилем 1 без точки перегиба Р на стороне разрежения 7. Из приведенной зависимости следует, что введение точки перегиба Р обеспечивает снижение профильных потерь в диапазоне 1.3-1.9 чисел Маха на выходе из рабочей решетки по сравнению с рабочей решеткой, сформированной аэродинамическим профилем 1 без точки перегиба Р.

Выступы 5 промежуточной механической связи размещены на участке h2 от 0,5 до 0,65 высоты Н аэродинамического профиля 1. Торцы выступов 5 имеют плоские контактные поверхности 10. В частном случае выполнения плоские контактные поверхности 10 выполнены в форме прямоугольника с примыкающими к нему с двух сторон полуокружностями (фиг. 4). Угол наклона θ плоских контактных поверхностей 10 выступов 5 к оси X паровой турбины составляет 20-40°. В конкретном примере выполнения выступов 5 на фиг. 3 значения угла θ находятся в указанном диапазоне. Выступы 5 выполняются заодно с аэродинамическим профилем 1 и обеспечивают демпфирование рабочей лопатки. Выступы 5 выполняются и со стороны давления 6, и со стороны разрежения 7 аэродинамического профиля 1 таким образом, что торец контактной поверхности 10 одной части является ответным сопряжением торца контактной поверхности 10 другой части, для соединения рабочих лопаток в единую конструкцию.

На участке h3 от 0,55 до 1,0 высоты Н аэродинамического профиля 1 находится зона повышенной твердости 11 (фиг. 2, выносной элемент С). Зона повышенной твердости 11 покрывает входную кромку 2 и сторону разрежения 7 на участке h3. Ширина s зоны повышенной твердости 11 на всем участке h3 находится в диапазоне от 5 мм до 55 мм.

Зона повышенной твердости может быть выполнена известными методами упрочнения, например, лазерной закалкой. Для формирования зоны повышенной твердости с применением лазерной закалки, участок аэродинамического профиля со стороны входной кромки и стороны разрежения подвергают очистке от органических и неорганических соединений и инородных частиц. Используя в качестве источника тепла излучение лазера, осуществляют преобразование кристаллической структуры материала рабочей лопатки на указанном участке. Затем выполняют низкотемпературный отжиг с целью снятия остаточных напряжений.

Приведенный в качестве примера метод упрочнения с использованием лазерной закалки не является частным случаем применения упрочнения аэродинамического профиля рабочей лопатки. Для упрочнения рабочих лопаток могут быть использованы аналогичные методы, например, индукционная закалка и другие.

На фиг. 5 показан фрагмент рабочего колеса с несколькими рабочими лопатками. Рабочие лопатки своими хвостовиками 4 заведены в ответные пазы диска 12. Контактные поверхности 10 выступов 5 соприкасаются между собой, бандажные полки 8 сопряжены друг с другом по контактным поверхностям.

Рабочая лопатка, включающая аэродинамический профиль, хвостовик, промежуточную механическую связь, бандажную полку обычно изготавливается из единой штампованной заготовки. Для изготовления рабочих лопаток паровой турбины применяют материалы, обладающие высокой прочностью, например, стальные сплавы 13Х11Н2В2МФ-Ш, 15Х11МФ-Ш, 20X13-Ш, титановый сплав ВТ6.

Предлагаемая конструкция работает следующим образом.

В процессе работы паровой турбины в ступени цилиндра паровой турбины поток пара, сформированный направляющим аппаратом (на фиг. не показаны) этой ступени, натекает на входную кромку 2 аэродинамического профиля 1 рабочей лопатки и попадает в межлопаточные каналы между соседними рабочими лопатками. В межлопаточных каналах пар изменяет направление согласно кривизне межлопаточного канала и ускоряется. В наиболее узкой части межлопаточного канала скорость пара достигает скорости звука. Точка перегиба Р на стороне разрежения формирует расширяющийся межлопаточный канал, в котором при дальнейшем расширении пара возникает сверхзвуковое течение с менее интенсивными скачками уплотнения и без отрывов потока. В ступенях, в которых пар содержит влагу в виде значительного количества эрозионно опасных капель, скорость капель отличается от скорости основного потока пара, а траектория движения капель отклоняется от направления основного потока. При этом скорость соударения и масса эрозионно опасных капель достаточно велики на входной кромке 2 аэродинамического профиля 1 и стороне разрежения 7. Зона повышенной твердости 11, покрывающая входную кромку 2 и сторону разрежения 7, улучшает стойкость к эрозионному износу материала рабочей лопатки в этой зоне, и, тем самым, значительно уменьшает скорость эрозионного износа.

При вращении рабочего колеса происходит разворот аэродинамического профиля 1 рабочей лопатки, приводящего к прижимающему усилию на контактных поверхностях 10 выступов 5, которое приводит к возникновению трения между ними, при этом плоская контактная поверхность 10 обеспечивает большую площадь трения. При обтекании аэродинамического профиля 1 потоком пара происходит силовое взаимодействие аэродинамического профиля 1 и потока пара, которое приводит к возникновению колебаний рабочей лопатки. Трение между контактными поверхностями 10 выступов 5 обеспечивает демпфирование, значительно снижает амплитуду колебаний и приводит к интенсивному их затуханию.

Как показали результаты расчетно-экспериментальных исследований, проведенных авторами, выполнение согласно предлагаемому техническому решению в совокупности существенных признаков обеспечивает снижение профильных потерь энергии в рабочей решетке на величину до 6%, что влечет за собой прирост внутреннего относительного КПД паровой турбины до 0,4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая лопатка высоконагруженной ступени паровой турбины | 2023 |

|

RU2813717C1 |

| Направляющая лопатка влажнопаровой турбины | 2017 |

|

RU2666710C1 |

| Сборная диафрагма паровой турбины | 2024 |

|

RU2827401C1 |

| Последняя ступень турбины | 2022 |

|

RU2790505C1 |

| Направляющая лопатка ступени цилиндра низкого давления паровой турбины | 2022 |

|

RU2789652C1 |

| Последняя ступень паровой турбины | 2016 |

|

RU2614316C1 |

| Пакет рабочих лопаток паровой турбины | 2023 |

|

RU2825217C1 |

| ПОСЛЕДНЯЯ СТУПЕНЬ ВЛАЖНОПАРОВОЙ ТУРБИНЫ | 2014 |

|

RU2569789C1 |

| Лопаточная решетка турбомашины | 2016 |

|

RU2626285C1 |

| Ступень-сепаратор | 1990 |

|

SU1751366A1 |

Изобретение относится к области энергомашиностроения, в частности паротурбиностроения, и может быть использовано при проектировании рабочих лопаток, входящих в состав ступеней цилиндров среднего или низкого давления осевых паровых турбин. Рабочая лопатка паровой турбины имеет аэродинамический профиль переменного по высоте сечения с входной и выходной кромками, выполненный как единое целое с хвостовиком елочного типа, соединенным с аэродинамическим профилем по его корневому сечению, промежуточной механической связью, выполненной в виде выступов, размещенных на стороне давления и стороне разрежения аэродинамического профиля, и бандажной полкой, соединенной с аэродинамическим профилем по его периферийному сечению. На участке от 0,7 до 1,0 высоты аэродинамического профиля в каждом сечении на стороне разрежения имеется точка перегиба, проекция которой на хорду аэродинамического профиля задает точку, удаленную от входной кромки на 0-0,5 длины хорды, выступы размещены на участке от 0,5 до 0,65 высоты аэродинамического профиля. Торцы выступов имеют плоские контактные поверхности, причем угол наклона θ плоских контактных поверхностей выступов к оси паровой турбины составляет 20-40°. Технический результат - повышение внутреннего относительного КПД паровой турбины, повышение виброустойчивости рабочей лопатки и увеличение ее ресурса. 2 з.п. ф-лы, 5 ил.

1. Рабочая лопатка паровой турбины, имеющая аэродинамический профиль переменного по высоте сечения с входной и выходной кромками, выполненный как единое целое с хвостовиком елочного типа, соединенным с аэродинамическим профилем по его корневому сечению, промежуточной механической связью, выполненной в виде выступов, размещенных на стороне давления и стороне разрежения аэродинамического профиля, и бандажной полкой, соединенной с аэродинамическим профилем по его периферийному сечению, отличающаяся тем, что на участке от 0,7 до 1,0 высоты аэродинамического профиля в каждом сечении на стороне разрежения имеется точка перегиба, проекция которой на хорду аэродинамического профиля задает точку, удаленную от входной кромки на 0-0,5 длины хорды, выступы размещены на участке от 0,5 до 0,65 высоты аэродинамического профиля, торцы выступов имеют плоские контактные поверхности, причем угол наклона θ плоских контактных поверхностей выступов к оси паровой турбины составляет 20-40°.

2. Рабочая лопатка паровой турбины по п. 1, отличающаяся тем, что плоские контактные поверхности торцов выступов выполнены в форме прямоугольника с примыкающими к нему с двух сторон полуокружностями.

3. Рабочая лопатка паровой турбины по п. 1 или 2, отличающаяся тем, что на участке от 0,55 до 1,0 высоты аэродинамического профиля находится зона повышенной твердости, покрывающая входную кромку и сторону разрежения на указанном участке, при этом ширина зоны повышенной твердости на всем указанном участке находится в диапазоне от 5 до 55 мм.

| Многорезонаторный магнетрон | 1961 |

|

SU151731A1 |

| CN 216477484 U, 10.05.2022 | |||

| US 8075272 B2, 13.12.2011 | |||

| US 7946823 B2, 24.05.2011 | |||

| US 8118557 B2, 21.02.2012 | |||

| Направляющая лопатка ступени цилиндра низкого давления паровой турбины | 2022 |

|

RU2789652C1 |

Авторы

Даты

2024-03-13—Публикация

2023-05-31—Подача