Изобретение относится к комбикормовой промышленности и может быть использовано для производства функциональных псевдокапсулированных комбикормов для сельскохозяйственных и домашних животных, птицы.

Известна линия производства функциональных псевдокапсулированных аквакормов [Пат. №2451600 РФ, МПК В29С 47/38 (2006.01), №2010138029/05; Заявл. 13.09.2010; Опубл. 27.05.2012, Бюл. №15], которая содержит бункер для хранения зернобобового сырья, бункер для хранения смеси из белково-витаминных добавок, премиксов и мела, бункер для хранения масличного сырья с установленными в их нижней части роторными дозаторами, бункер для хранения отходов масложировой промышленности, бункеры для хранения растительного масла, бункеры для хранения минерального сырья, бункер для отходов. В состав линии также входят дробилка, смеситель, емкость для смешивания масложировых компонентов, экструдер-маслоотделитель, аппарат для нанесения масложировых компонентов с форсунками, по которому экструдированные гранулы продукта с нанесенными на их поверхность масложировыми компонентами поступают в тарельчатый гранулятор для нанесения минерального сырья, ленточную сушилку, фасовочно-упаковочный аппарат, калорифер и вентилятор.

Недостатком известной линии является ограничение перерабатываемого продукта по количеству жира, небольшие сроки хранения, а также узкий ассортимент выпускаемой продукции.

Наиболее близкой по технической сущности и достигаемому эффекту является линия производства псевдокапсулированных биопрепаратов на основе отходов масложировой промышленности (Пат. №2558446, МПК А23Р 1/04. Линия производства псевдокапсулированных биопрепаратов на основе отходов масложировой промышленности / Василенко В.Н., Фролова Л.Н., Драган И.В. №2014119202/13, Заявл. 13.05.2014, Опубл. 10.08.2015, Б.И. №22), включающая 3 участка, первый участок содержит бункеры для шротов и жмыхов, экспандер с водяной рубашкой, просеивающую машину, тарельчатый гранулятор, оснащенный системой форсунок для подачи жидких компонентов, второй участок содержит емкость с водяной рубашкой для отходов масложировой промышленности, бункеры для ферментов, пробиотиков, витаминов, емкость, оснащенную лопастной мешалкой и водяной рубашкой, тарельчатый гранулятор, оснащенный системой форсунок для многоступенчатой подачи жидких компонентов, третий участок содержит бункер для хранения лузги, измельчитель, тарельчатый гранулятор, оснащенный системой форсунок для многоступенчатой подачи жидких компонентов и насос.

Недостатком известной линии является низкая степень биобезопасности получаемых комбикормов, отсутствие их лечебно-профилактического действия, высокая энергоемкость производства, а также узкий ассортимент выпускаемой продукции.

Технической задачей изобретения является увеличение технологических возможностей линии производства функциональных псевдокапсулированных комбикормов заданной пищевой ценности, обладающих лечебно-профилактическим действием, адаптированных для различных видов и возрастных групп сельскохозяйственных и домашних животных, птицы, сбалансированных по составу, позволяющих расширить ассортимент производимых псевдокапсулированных комбикормов повышенного качества.

Для решения технической задачи изобретения предложена линия производства функциональных псевдокапсулированных комбикормов, характеризующаяся тем, что она содержит блок бункеров для макродозирования зернобобового сырья, блок бункеров для микродозирования добавок, смеситель, экструдер, бункеры для макро- и микродозирования оснащены роторными дозаторами для дозирования компонентов в порционные тензометрические весы, после смесителя и подсмесительного бункера последовательно установлены кондиционер-пропариватель, экструдер и вакуумный напылитель, который оснащен загрузочным бункером с установленным в его нижней части дроссельным клапаном и системой форсунок для регулируемой подачи жидких компонентов из установок ввода жидких витаминов, ввода жидких аминокислот и ввода липидного комплекса; вакуумный напылитель соединен с установкой для псевдокапсулирования, в которой установлены два соосных вала с ленточными спиралями, кроме того, линия дополнительно оснащена магнитными колонками, вакуум-насосом, ресивером, гребенкой с вентилями, емкостью с инертными носителями и фасовочно-упаковочным автоматом; причем магнитные колонки установлены после бункеров для макро- и микродозирования с роторными дозаторами; вакуум-насос расположен перед ресивером, который соединен с гребенкой, находящейся на вакуумном напылителе, а емкость с инертными носителями установлена перед с установкой для псевдокапсулирования, которая в свою очередь соединена с фасовочно-упаковочным автоматом.

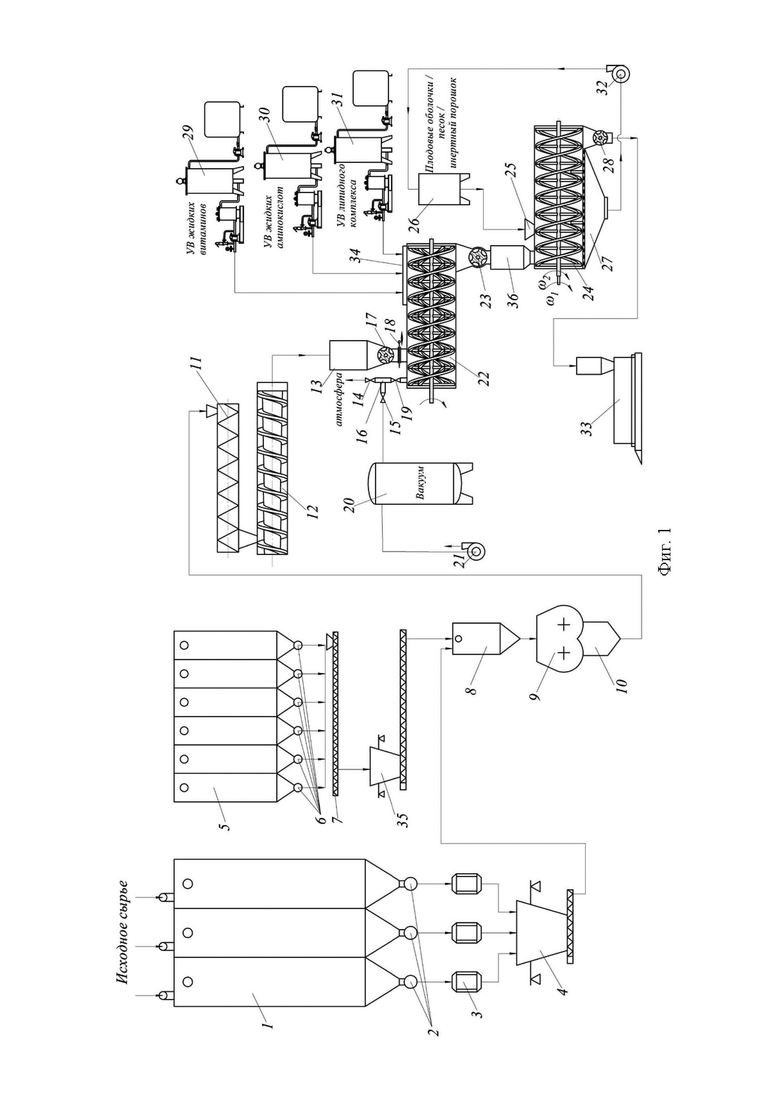

На фиг. 1 представлена линия производства функциональных псевдокапсулированных комбикормов.

Линия производства функциональных псевдокапсулированных комбикормов (фиг. 1) содержит блок бункеров 1 для хранения основных зернобобовых компонентов (отруби, зерно, жмых, шрот, костная мука, рыбная мука и т.п.) с установленными в их нижней части роторными дозаторами 2, магнитные сепараторы 3, установленными после бункеров 1 для макро- и микродозирования с роторными дозаторами 2, порционные тензометрические весы 4, блок бункеров 5 для хранения микродобавок (биопрепаратов, биологически активных добавок, энзимов и т.п.) с установленными роторными дозаторами 6, транспортер 7, порционные тензометрические весы 35, надсмесительный бункер 8, смеситель 9, подсмесительный бункер 10, кондиционер-пропариватель 11, экструдер 12, загрузочный бункер 13 с установленным в его нижней части дроссельным клапаном 17, вакуум-насос 21, ресивер 20, гребенка 16 с вентилями 14, 15 и 19, вакуумный напылитель 22, с оснащенной системой форсунок 34 для многоступенчатой подачи жидких компонентов из установки 29 ввода жидких витаминов, установки 30 ввода жидких аминокислот, установки 31 ввода липидного комплекса (смеси животных и растительных масел, фуза, погоны дезодорации и т.п.). Вакуум-насос 21 расположен перед ресивером 20, который соединен с гребенкой 16, находящейся на вакуумном напылителе 22.

Магнитные сепараторы 3 предназначены для очистки основных зернобобовых компонентов (отруби, зерно, жмых, шрот, костная мука, рыбная мука и т.п.) комбикормов от ферромагнитных частиц.

После дроссельного клапана 17 перед загрузкой в вакуумный напылитель 22 установлен регулировочный шибер 18, а на выходе из напылитель 22 - дроссельный клапан 23. Вакуумный напылитель 22 с загрузочным бункером 13 соединен с установкой 24 для псевдокапсулирования, в которой установлены два соосных вала с ленточными спиралями, вращающимися в противоположные стороны с разной скоростью. Инертные носители (плодовые оболочки, измельченная лузга, минеральные порошки, мел, бентониты и др.) из емкости 26 подаются в установку 24, в которой наносятся на поверхность капсул (гранул) комбикорма. Избыток инертных носителей ссыпается в бункер 27, из которого с помощью вентилятора 32 в рециркуляционном режиме подается в емкость 26 для псевдокапсулирования. Псевдокапсулированный комбикорм из установки 24 для псевдокапсулирования с помощью шлюзового затвора 28 выгружается в фасовочно-упаковочный автомат 33 и направляется на склад готовой продукции.

Предлагаемая линия производства функциональных псевдокапсулированных комбикормов работает следующим образом (фиг. 1).

Основные зернобобовые компоненты (отруби, зерно, жмых, шрот, костная мука, рыбная мука и т.п.), хранящиеся в блоке бункеров 1, подаются роторными дозаторами 2 в магнитные колонки 3, где очищаются от ферромагнитных примесей. Затем очищенные зернобобовые компоненты отдельными порциями поочередно подаются в порционные тензометрические весы 4, причем из каждого бункера 1 каждый вид зернобобовых компонентов с помощью соответствующего роторного дозатора 2 загружается в порционные тензометрические весы 4, которые отвешивают согласно рецептуре определенные их порции.

Одновременно микродобавки (биопрепараты, энзимы, биологически активные добавки, пребиотики, пробиотики и т.п.), хранящиеся в блоке бункеров 5, отдельными порциями поочередно с помощью соответствующего роторного дозатора 6 и транспортера 7 загружаются в порционные тензометрические весы 35, которые отвешивают согласно рецептуре определенные их порции.

Из порционных тензометрических весов 35 добавки ссыпаются в надсме-сительный бункер 8. Одновременно в надсмесительный бункер 8 подаются очищенные зернобобовые компоненты из порционных тензометрических весов 4. Затем очищенные зернобобовые компоненты и микродобавки из надсмеси-тельного бункера 8 загружаются в смеситель 9.

Отдельное формирование макродоз очищенных зернобобовых компонентов в порционных тензометрических весах 4 и микродобавки в порционных тензометрических весах 35 обусловлено закономерностями их смешивания для получения однородной смеси.

После загрузки макродоз очищенных зернобобовых компонентов и микродобавок закрывается крышка смесителя 9, включается его привод и осуществляется их перемешивании в квазиневесомом состоянии, что позволяет добиться высокой однородности получаемой смеси.

Затем смеситель 9 останавливается и приготовленная смесь выгружается в подсмесительный бункер 10, из которого направляется в кондиционер-пропариватель 11. Одновременно включается привод кондиционера-пропаривателя 11 и внутрь его подается пар под давлением 0,20-0,30 МПа для увлажнения комбикорма до влажности 25-30% и нагрева до температуры 70-80°С. Пропаривание зерна сопровождается увеличением его влажности, причем приращение влажности будет определяться условиями процесса: состоянием слоя обрабатываемого зерна, условиями и характером обтекания зерен потоком пара, параметрами и его количеством, длительностью воздействия. При разработке режимов процессов необходимо стремиться к тому, чтобы вся влага, внесенная паром, была поглощена зерном. В процессе пропаривания зерна под действием высокой температуры и влажности создаются условия для превращения крахмала в декстрины: общее содержание декстринов в зерне возрастает с увеличением длительности обработки.

Обработанный в кондиционере-пропаривателе 11 рассыпной комбикорм направляется в рабочую камеру экструдера 12. После включения привода электродвигателя экстру дера 12 комбикорм транспортируется по винтовому каналу шнека, причем в зоне сжатия происходит скачкообразное увеличение давления и уплотнение комбикорма вследствие уменьшения объема винтового канала шнеков. В зоне пластификации осуществляется превращение рассыпного комбикорма в расплав за счет трения между частицами продукта и витками шнека. Далее в зоне гомогенизации происходит превращение размягченных гранул в однородный расплав за счет возрастания давления. При этом комбикорм подвергается тепловой обработке под давлением, в нем происходят необратимые физико-химические изменения белково-углеводного комплекса. Давление расплава в зоне дозирования достигает необходимого значения, обеспечивается окончательное расплавление мелких включений и образуется расплав, однородный по структуре и температуре. Затем он выдавливается через фильеры матрицы и полученный экструдат отрезается ножами на необходимую длину.

После этого экструдированные гранулы подаются в загрузочный бункер 13, из которого, с помощью установленного в его нижней части дроссельного клапана 17 и регулировочного шибера 18, - в вакуумный напылитель 22. Дроссельные клапаны 17 и 23 служат для герметизации вакуумного напылителя 22 и поддержания вакуума.

Затем дроссельные клапаны 17 и 23 и регулировочный шибер 18 закрываются и включается привод вакуумного напылителя 22 и вращающиеся мешалки интенсивно перемешивают экструдированные гранулы.

Далее включается вакуум-насос 21, который создает необходимую величину вакуума в ресивере 20. Затем вентиль 14, расположенный на гребенке 16, закрывается, а вентили 15 и 19 открываются, таким образом, удаляя воздух из вакуумного напылителя 22. При этом из пористых экструдированных гранул полностью удаляется защемленный воздух. После этого из установки 29 через форсунки 34 вводится определенная порция жидких витаминов, которые равномерно наносятся на поверхность гранул при их перемешивании. Затем вентиль 15 закрывается, а вентиль 14 открывается, при этом давление в вакуумном напылителе 22 увеличивается до атмосферного. За счет создаваемого перепада давления слой жидких витаминов, находящийся на поверхности экструдированных гранул, как бы «вдавливается» внутрь пор гранул.

Затем вентиль 14, расположенный на гребенке 16, закрывается, а вентиль 15 открывается, таким образом, удаляя воздух из вакуумного напылителя 22. При этом из напылителя 22 полностью удаляется воздух. После этого из установки 30 через форсунки 34 вводится определенная порция жидких аминокислот, которые равномерно наносятся на поверхность гранул при их перемешивании. Затем вентиль 15 закрывается, а вентиль 14 открывается, при этом давление в вакуумном напылителе 22 увеличивается до атмосферного. За счет создаваемого перепада давления слой жидких аминокислот, находящийся на поверхности экструдированных гранул, как бы «вдавливается» внутрь пор гранул. Создаваемый перепад давления значительно повышается эффективность процесса диффузии жидких компонентов внутрь экструдированных гранул, из пор которых за счет вакуумирования извлечен защемленный воздух, который препятствовал проникновению белково-витамино-липидным комплекса.

После этого из установки 31 через форсунки 34 вводится определенная порция жидкого липидного комплекса, которые равномерно распределяется по поверхности гранул при их перемешивании, формируя устойчивую пленку жира. Причем ввод и нанесение жидких витаминов, жидких аминокислот и липидного комплекса (высоковязких жидких компонентов) может осуществляться в любой последовательности и очередности, что позволяет добиться научно-обоснованного содержания белково-витамино-липидного комплекса для получения сбалансированных функциональных псевдокапсулированных комбикормов.

Многоступенчатый ввод жидких компонентов в вакуумный напылитель 22 осуществляется через систему форсунок 34, что позволяет обеспечить равномерное распределение жидких компонентов по поверхности экструдированных гранул. При этом жидкие компоненты тонко распиливаются над слоем перемешиваемой смеси, конструкция форсунок 34 вакуумного напылителя 22 обеспечивают стабильную и равномерную подачу жидких компонентов с минимальными энергозатратами. Установки 29, 30 и 31 включают в свой состав насос с приводом, комплекс измерительной и регулирующей аппаратуры и приборов, трубопроводную арматуру, позволяющие задавать определенный расход и температуру жидких компонентов, контролировать и при необходимости корректировать его.

Затем открывается дроссельный клапан 23 в вакуумном напылителе 22 и экструдированные гранулы с нанесенным белково-витамино-липидным комплексом выгружаются в загрузочный бункер 36, из которого подаются в установку 24 для псевдокапсулирования. Далее включается привод установки 24, приводящий во вращение два соосных вала с ленточными спиралями, которые вращаются в противоположные стороны с разной скоростью.

Из емкости 26 инертные носители (плодовые оболочки, измельченная лузга, минеральные порошки, мел, бентониты и др.) подаются в приемный бункер 25 установки 24, в которой наносятся на поверхность капсул (гранул) комбикорма. Избыток инертных носителей ссыпается в бункер 27, из которого с помощью вентилятора 32 в рециркуляционном режиме подается в емкость 26 для псевдокапсулирования для повторного использования.

Затем функциональные псевдокапсулированные комбикорма из установки 24 с помощью шлюзового затвора 28 выгружается в фасовочно-упаковочный автомат 33 и направляется на склад готовой продукции для дальнейшей реализации.

Предлагаемая линия производства функциональных псевдокапсулированных комбикормов позволяет:

- получить высокое качество и сбалансированные по составу функциональные псевдокапсулированные комбикорма, адаптированные для различных видов и возрастных групп сельскохозяйственных и домашних животных, птицы;

- придать кормам лечебно-профилактическое действие;

- расширить ассортимент выпускаемых функциональных многокомпонентных псевдокапсулированных комбикормов заданной пищевой ценности, адаптированных для различных типов и возрастных групп сельскохозяйственных и домашних животных, птицы;

- повысить хранимоспособность псевдокапсулированных комбикормов за счет того, что псевдокапсулирование предотвращает контакт с влагой и кислородом, содержащимися в воздухе, комбикорма дольше не окисляются и не распадаются;

- повысить пищевую ценность функциональных многокомпонентных псевдокапсулированных комбикормов путем направленного регулирования за счет применения различных добавок и компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный дражировочный аппарат для производства псевдокапсулированных комбикормов | 2024 |

|

RU2841145C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА КОРМОВЫХ ДОБАВОК НОВОГО ПОКОЛЕНИЯ С ВАКУУМНЫМ ДРАЖИРОВАНИЕМ БЕЛКОВО-ВИТАМИНО-ЛИПИДНОГО КОМПЛЕКСА | 2022 |

|

RU2805585C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ФУНКЦИОНАЛЬНЫХ ПСЕВДОКАПСУЛИРОВАННЫХ АКВАКОРМОВ | 2010 |

|

RU2451600C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ВЫСОКОУСВОЯЕМЫХ КОМБИКОРМОВ ДЛЯ РАННЕЙ МОЛОДИ РЫБ | 2021 |

|

RU2764804C1 |

| Линия производства комбикормов для аквакультуры | 2019 |

|

RU2711958C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ПСЕВДОКАПСУЛИРОВАННЫХ БИОПРЕПАРАТОВ НА ОСНОВЕ ОТХОДОВ МАСЛОЖИРОВОЙ ПРОМЫШЛЕННОСТИ | 2014 |

|

RU2558446C1 |

| Технологическая линия производства высокобелковых кормовых добавок | 2019 |

|

RU2717647C1 |

| КОМПЛЕКСНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ВЫСОКОУСВОЯЕМЫХ КОМБИКОРМОВ С ЗАЩИЩЕННЫМ БЕЛКОМ И ВИТАМИННО-АМИНОКИСЛОТНО-ЭНЗИМНЫМ КОМПЛЕКСОМ ДЛЯ КРУПНОГО РОГАТОГО СКОТА | 2020 |

|

RU2759383C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА КОМБИКОРМОВ НОВОГО ПОКОЛЕНИЯ ДЛЯ ПУШНЫХ ЗВЕРЕЙ | 2020 |

|

RU2736134C1 |

| Технологическая линия производства комбикормов нового поколения для пушных зверей | 2020 |

|

RU2749885C1 |

Изобретение относится к сельскому хозяйству. Предложена линия производства функциональных псевдокапсулированных комбикормов, которая содержит блоки бункеров для макродозирования зернобобового сырья и для микродозирования добавок, оснащенных роторными дозаторами и смесителем, после которого последовательно установлены кондиционер-пропариватель, экструдер и вакуумный напылитель, который оснащен системой форсунок для регулируемой подачи жидких витаминов, жидких аминокислот и липидного комплекса. Вакуумный напылитель соединен с установкой для псевдокапсулирования, в которой установлены два соосных вала с ленточными спиралями. Также линия содержит магнитные колонки, которые установлены после бункеров для макро- и микродозирования, вакуум-насос, который расположен перед ресивером, соединенным с гребенкой, находящейся на вакуумном напылителе, и емкость с инертными носителями, которая установлена перед установкой для псевдокапсулирования, которая в свою очередь соединена с фасовочно-упаковочным автоматом. Изобретение направлено на увеличение технологических возможностей. 1 ил.

Линия производства функциональных псевдокапсулированных комбикормов, характеризующаяся тем, что она содержит блок бункеров для макродозирования зернобобового сырья, блок бункеров для микродозирования добавок, смеситель, экструдер, бункеры для макро- и микродозирования оснащены роторными дозаторами для дозирования компонентов в порционные тензометрические весы, после смесителя и подсмесительного бункера последовательно установлены кондиционер-пропариватель, экструдер и вакуумный напылитель, который оснащен загрузочным бункером с установленным в его нижней части дроссельным клапаном и системой форсунок для регулируемой подачи жидких компонентов из установок ввода жидких витаминов, ввода жидких аминокислот и ввода липидного комплекса; вакуумный напылитель соединен с установкой для псевдокапсулирования, в которой установлены два соосных вала с ленточными спиралями, кроме того, линия дополнительно оснащена магнитными колонками, вакуум-насосом, ресивером, гребенкой с вентилями, емкостью с инертными носителями и фасовочно-упаковочным автоматом; причем магнитные колонки установлены после бункеров для макро- и микродозирования с роторными дозаторами; вакуум-насос расположен перед ресивером, который соединен с гребенкой, находящейся на вакуумном напылителе, а емкость с инертными носителями установлена перед с установкой для псевдокапсулирования, которая в свою очередь соединена с фасовочно-упаковочным автоматом.

| ЛИНИЯ ПРОИЗВОДСТВА ПСЕВДОКАПСУЛИРОВАННЫХ БИОПРЕПАРАТОВ НА ОСНОВЕ ОТХОДОВ МАСЛОЖИРОВОЙ ПРОМЫШЛЕННОСТИ | 2014 |

|

RU2558446C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ФУНКЦИОНАЛЬНЫХ ПСЕВДОКАПСУЛИРОВАННЫХ АКВАКОРМОВ | 2010 |

|

RU2451600C1 |

| Линия производства комбикормов для аквакультуры | 2019 |

|

RU2711958C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ВЫСОКОУСВОЯЕМЫХ КОМБИКОРМОВ ДЛЯ РАННЕЙ МОЛОДИ РЫБ | 2021 |

|

RU2764804C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ПРОДУКТОВ | 2006 |

|

RU2302337C1 |

| US 20170143002 A1, 25.05.2017 | |||

| CN 108719602 A, 02.11.2018 | |||

| WO 2002024000 A1, 28.03.2002. | |||

Авторы

Даты

2024-04-22—Публикация

2023-07-07—Подача