Изобретение относится к теплорассеивающим диэлектрическим полимерным композиционным материалам для различных отраслей электроники (микроэлектроника, вакуумные приборы, плазменные и лазерные технологии). Соответствующие теплорассеивающие конструкционные материалы используются в том числе для изготовления радиаторов охлаждения и теплорассеивающих корпусов.

Известен теплопроводящий материал (1) (Патент RU 2727401) на основе кремнийорганического каучука, разбавленного силиконовыми маслами, в качестве наполнителя используются частицы гексагонального нитрида бора и микроалмазов, композиция отверждалась при комнатной температуре при добавлении отвердителей, теплопроводность полученного материала достигла 2 Вт/(м⋅К).

Недостатком материала является низкая теплопроводность, ниже уровня, который требуется в радиаторах для эффективного теплоотвода, а также использование каучука и силиконовых масел, что не позволяет создавать изделия заданной, в т.ч. сложной, формы и обрабатывать материал с использованием большинства существующих методов механической обработки.

Известен теплопроводящий материал на основе кремнийорганического каучука или эпоксидной смолы и смеси нановолокон и частиц оксида алюминия (2) (Патент RU 2614334). Теплопроводность полученных композитов изменялась в диапазоне от 0,8 Вт/(м⋅К) до 42 Вт/(м⋅К). Наполнитель помещали в жидкую матрицу, затем при комнатной температуре в присутствии отвердителя смесь выдерживали, что приводило к сшивке и получению материала. Массовое содержание наполнителя достигало 80%.

Недостатком материала являются низкие механические свойства, что делает невозможным их обработку большинством известных методов, помимо этого минусом является отсутствие данных об анизотропии теплопроводящих свойств материала. Из уровня техники известно, что использованная технология не позволяет получать материалы с высокой анизотропией свойств, что желательно для создания оптимальной структуры тепловых потоков при работе теплорассеивающих изделий.

Известен высокотеплопроводящий композит на основе эпоксидной смолы и графита и графена в различных соотношениях (3) (Патент US 10125298). Получены композиты с относительно невысоким содержанием от 7 до 35% масс, теплопроводность которых изменялась в диапазоне от 5 до 40 Вт/(м⋅К). Сначала производилось диспергирование частиц наполнителя в ацетоне в течение 4 часов. Далее добавляли отвердитель и осуществляли формование образцов при комнатной температуре в течение 12 часов и при 90°С в течение 6 часов.

Недостатком данного материала является использование частиц графита и графена в качестве наполнителя с точки зрения проводимости электричества. Композиционные материалы на основе углерода, в отличие от нитрида бора, проводят электрический ток, что может приводить к электрическим замыканиям в процессорах и электронных компонентах. Несмотря на высокие значения теплопроводности даже при низких массовых содержаниях, отсутствие диэлектрических свойств является существенным минусом, не позволяющим применять его в ряде изделий.

Известен диэлектрический теплопроводящий материал на основе нитрида бора и смолы, в том числе полиамидной смолы и поликарбоната (4) (Международная заявка WO 2014047249). Получали материал путем экструзионного формования, массовые содержания варьировались до 45% масс. наполнителя. Полученные значения теплопроводности достигли 5,4 Вт/(м⋅К).

Недостатком данного материала является низкое значение теплопроводности получаемых изделий, это связано с выбором матрицы, которая не позволяет получать высоконаполненные композиты, в которых значения теплопроводности достигают приемлемых значений.

Известен диэлектрический теплопроводящий материал (5) (Заявка на патент США US 20140020933), который используется в качестве печатной теплопроводящей платы. В качестве матрицы использовалась термопластичная полиимидная смола, в качестве наполнителя h-BN. Метод получения образцов - экструзионное формование в двухшнековом экструдере. Максимальное значение теплопроводности достигает 15 Вт/(м⋅К) при массовом содержании BN 80%.

Недостатком данного материала является сложность технологии его производства, а также ограничения возможностей механической обработки изделий из-за выбранного материала матрицы.

Известен диэлектрический композит с высокой теплопроводностью, полученный на основе эпоксидной смолы, в качестве наполнителя использовались различные соотношения гексагонального нитрида бора, аморфного нитрида бора, нитрида алюминия, а также кремнезем (6). Затем эти смеси соединяли с эпоксидной смолой, с последующей сушкой при температуре 70°С в течение 3 часов, далее смесь обрабатывали в течение 3 часов при температуре 150°С в машине горячего прессования при давлении 30 МПа. В результате были получены материалы с массовым содержанием наполнителя от 40 до 90%, теплопроводность изменялась в диапазоне от 0,28 до 12,3 Вт/(м⋅К).

Недостатком данного материала является использование эпоксидной смолы, так как ее температурная стойкость составляет 150°С, в критических значениях температуры во время работы процессора, температура достигает более высоких значений, это приводит к необратимым изменениям в структуре материала.

Наиболее близким техническим решением является диэлектрический анизотропнотеплопроводящий композит на основе сверхвысокомолекулярного полиэтилена (СВМПЭ) высокой плотности и гексагонального нитрида бора (7) (Патент RU 2643985). Способ получения композитов включает в себя вакууммирование при температуре 100°С, последующее диспергирование нитрида бора в присутствии н-гептана, алюмоорганических соединений и хлорирующего агента, при комнатной температуре получают частицы нитрида бора с соотношением l/d=20, затем смешивая с этиленом, получают методом каталитической объемной полимеризации под давлением композиты с массовым содержанием h-BN от 40 до 95%, при давлении 4-30 МПа, температуре 40-100°С, получены изделия с теплопроводностью λ┴ не менее 6,0 Вт/(м⋅К), λ║ не менее 3,4 Вт/(м⋅К). Предел прочности при сжатии полученного материала изменялся в диапазоне 35 до 52 МПа, модуль упругости от 0,33 до 0,75 ГПа.

Недостатками данного способа является низкое предельное значение рабочей температуры получаемого материала - допустимые предельные значения температуры эксплуатации не превышают температуры получения матрицы (100°С), так как используется термопласт СВМПЭ; при превышении этой температуры происходят необратимые изменения в структуре материалов и течение изделий, что делает их непригодными для использования в качестве термоинтерфейсных материалов в электронике, так как требуемые рабочие температуры достигают значения 150-200°С. Сложность изготовления является серьезным недостатком, так как используется технология, предусматривающая наличие летучих растворителей, смешивание под давлением, использование дорогостоящих катализаторов. Помимо этого, деформационно-прочностные свойства являются недостаточными для использования данного материала в условиях значительных перегрузок.

Данное техническое решение было применено в качестве прототипа для получения теплорассеивающего анизотропного конструкционного диэлектрического композиционного материала состоящего из гексагонального нитрида бора (h-BN) и фенолформальдегидной смолы (ФФС). Эти материалы используются для изготовления радиаторов охлаждения и теплорассеивающих корпусов.

Задачей предлагаемого технического решения является получение теплопроводящего материала с ярко выраженной анизотропией, с высокими деформационно-прочностными свойствами, способного сохранять кратковременную работоспособность при высоких (до 200°С и выше) температурах. Помимо этого, требуется создание относительно простого метода получения материала из веществ с низкой стоимостью.

Предлагаемое решение относится к технологичным низкозатратным способам получения теплорассеивающего анизотропного конструкционного диэлектрического композиционного материала, состоящего из гексагонального нитрида бора и термореактивной фенолформальдегидной смолы в качестве полимерной матрицы, полученного методом жидкофазного смешивания, в т.ч. с использованием высокоскоростного механического диспергирования, с последующим удалением растворителя и одноосным прессованием в металлическую матрицу при температуре 120-180°С, в течение 60-90 мин, при давлении 40-80 МПа, с последующим охлаждением до комнатной температуры и механической обработкой.

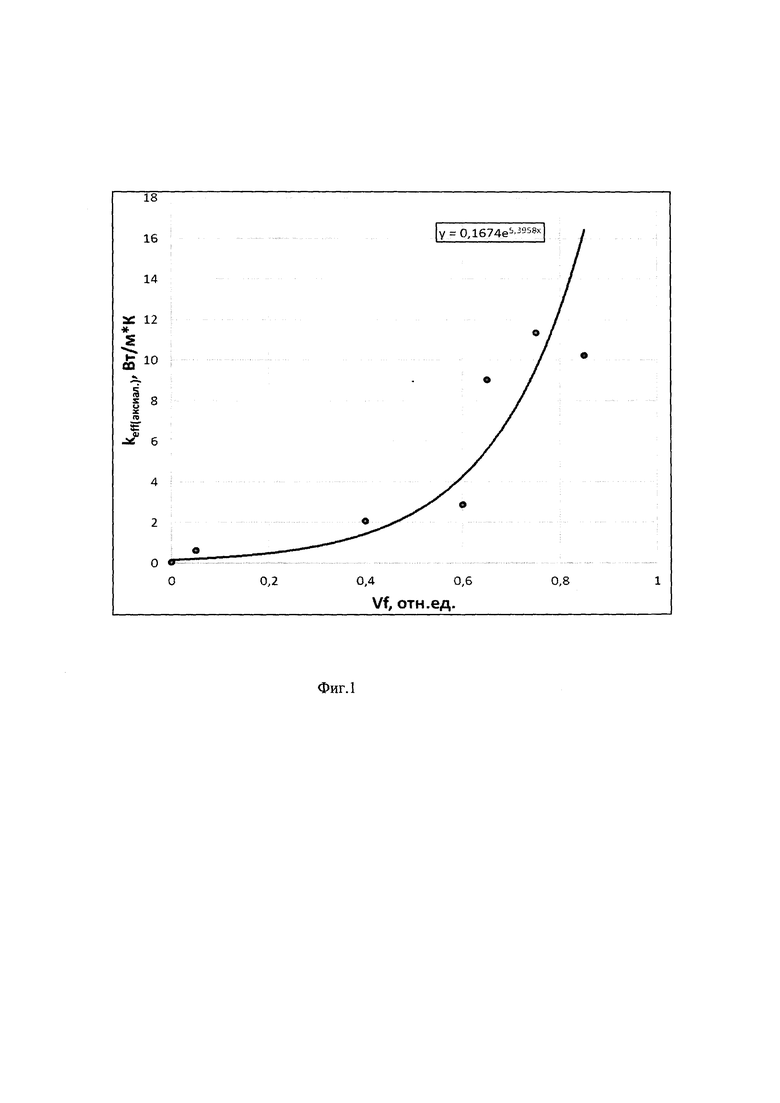

Поставленная задача решается следующим образом: теплорассеивающий анизотропный конструкционный диэлектрический композиционный материал, состоящий из h-BN и ФФС получают методом жидкофазного смешивания компонентов, в т.ч. в совокупности с высокоскоростным механическим диспергированием, благодаря чему достигается равномерное распределение частиц наполнителя в объеме матрицы в конечном изделии. Использование термореактопласта, ФФС, в качестве матрицы позволяет получить материал с высоким значением предельной рабочей температуры (более 250°С), что дает возможность использовать данный материал в качестве радиаторов и теплорассеивающих корпусов; помимо этого полученный материал обладает высокими деформационно-прочностными свойствами (имеет предел прочности более 20 МПа), его можно обрабатывать всеми существующими способами, а также он может применяться в экстремальных условиях повышенных температур. Выбор наполнителя обусловлен задачей получения анизотропии теплопроводности и получения композита с высокими диэлектрическими и теплопроводящими свойствами. h-BN отличается сочетанием высоких диэлектрических свойств и теплопроводности; слоистая структура материала обеспечивает возможность получения композиций с анизотропией теплопроводности на его основе. Содержание порошка h-BN изменяется в диапазоне от 50 до 84% (об.) и более, т.к. при меньших содержаниях теплопроводность материала заметно ниже. На фигуре 1. приведена зависимость усредненной (эффективной) теплопроводности от объемного содержания наполнителя.

Температуру прессования выбирали исходя из условий, при которых должна произойти полная сшивка полимера, время прессования выбирали исходя из теплопроводности матрицы, для того чтобы произошло равномерное нагревание образца и полная сшивка материала. Давление выбиралось экспериментально, для получения плотности, приближенной к теоретической, пористость материала составила не более 5%. Например, для образца с 75% (об.) h-BN при давлении 60 МПа получен образец с плотностью 1,78 г/см3, при давлении 80 МПа с плотностью 1,88 г/см3. Для образца с 50% (об.) h-BN при давлении 40 МПа плотность составила 1,43 г/см3, при давлении 60 МПа плотность составила 1,66 г/см3. Дальнейшее увеличение давления не приводит к повышению плотности композита.

Предел прочности и модуль упругости при сжатии измерялись статическим методом по ГОСТ 4651 на испытательной машине Zwick/ Roell Z250, значение предела прочности более 20 МПа и модуля упругости более 4 ГПа позволяет проводить механическую обработку материалов в изделия сложной формы большинством известных методов и изготавливать из них силовые конструкции, что известно из уровня техники. Электросопротивление измерялось двухконтактным методом по ГОСТ 23776 на прецизионном омметре Hioki 3542, значения составили не менее 109 Ом⋅см, что превышает типичные требования к диэлектрическим материалам, работающим при постоянном токе (не менее 109 Ом⋅см). Диэлектрическая проницаемость измерялась по ГОСТ 22372 с помощью LCR-измерителя тип Е7-12. Коэффициент теплопроводности определяли методом стационарного теплового потока (МИ 00200851-125-2007), что дает оценку минимального значения теплопроводности материала. Долговременная температурная стабильность важна с точки зрения стойкости материала к работе электронных компонентов в условиях наличия долговременных локальных перегревов; параметр определялся методом термогравиметрии по потере 2% массы в условиях изотермического квазистационарного нагрева на воздухе. Допустимая предельная долговременная температура эксплуатации современных электронных компонентов составляет 160-200°С, с учетом тенденции к повышению удельной теплонагруженности устройств, она составит 240-250°С в течение ближайших 5-7 лет, приблизившись к физическому пределу современной кремниевой полупроводниковой техники.

Полученный материал имеет максимальную теплопроводность λ┴ при измерении в направлении теплового потока, перпендикулярном оси приложения нагрузки при прессовании, ее значения изменялись от 2,4 до 18,5 Вт/(м⋅К) и более, минимальную теплопроводность λ║ при измерении в направлении теплового потока, параллельном оси приложения нагрузки при прессовании от 1,5 до 10,0 Вт/(м⋅К) и более, причем анизотропия теплопроводности (соотношение максимального и минимального значений теплопроводности во взаимно перпендикулярных направлениях) при любом способе реализации изобретения составляет от 1,45 до 2,05 и более, что благоприятно сказывается на структуре тепловых потоков теплорассеивающего изделия. Удельное электросопротивление материала при постоянном токе составляет не менее 109 Ом⋅см, а диэлектрическая проницаемость на постоянном токе - не более 10. Материал может механически обрабатываться в изделия всеми традиционными способами, а долговременная температурная стабильность составляет более 250°С.

Примеры конкретного исполнения:

Пример 1. Для получения материала использовали h-BN ТУ 2155-313-05808008-00, средний размер частиц 5-7 мкм, ФФС марки СФ-012А ГОСТ 18694-2017, органический растворитель - пропанол-2, СН3СН(ОН)СН3, 99,5%, ч, ТУ 2632-009-002077870.

ФФС (18,29 г) смешивали с пропанолом-2 (54 мл) и диспергировали с помощью высокоскоростного механического диспергатора (IKA Ultra Turrax) с окружной скоростью 10 000 об/мин в течение 20-40 минут при температуре 25-45°С. Далее прибавляли h-BN (50 г). После этого частицы h-BN были равномерно распределены по объему связующего с помощью высокоскоростного механического диспергирования. Далее в течение 3-6 часов производили сушку образцов в термошкафе при температуре 60-90°С. Полученную смесь измельчали в течение 30-60 с в вибрационном истирателе ИВЧ-3 для получения однородного пресс-порошка. Материал получали методом горячего прессования в металлической матрице при температуре 120-180°С, одноосное прессование проводили в течение 60-90 мин, при давлении 50-70 МПа, с последующим охлаждением до комнатной температуры. Содержание h-BN в материале 65% об., максимальная теплопроводность λ┴ при измерении в направлении теплового потока, перпендикулярном оси приложения нагрузки при прессовании, 11,9 Вт/(м⋅К), минимальная теплопроводность λ║ при измерении в направлении теплового потока, параллельном оси приложения нагрузки при прессовании, 5,8 Вт/(м⋅К), анизотропия теплопроводности (соотношение максимального и минимального значений теплопроводности во взаимно перпендикулярных направлениях) 2,052.

Пример 2. Изготовлен материал по примеру 1, отличающийся тем, что содержание h-BN 50% об., органический растворитель ацетон, давление прессования 30-50 МПа. Предел прочности при сжатии составил 60 МПа, модуль упругости 12,5 ГПа.

Пример 3. Изготовлен материал по примеру 1, отличающийся тем, что содержание h-BN 60% об., давление прессования 40-60 МПа. Долговременная температурная стабильность, оцененная методом термогравиметрического анализа (потеря массы не более 2% в условиях изотермического нагрева на воздухе), составила 407 С. Модуль упругости 4,5 ГПа.

Пример 4. Изготовлен материал по примеру 1, отличающийся тем, что содержание h-BN 75% об., органический растворитель этанол, давление прессования 60-80 МПа, долговременная температурная стабильность составила 293 С. Предел прочности при сжатии составил 32 МПа, модуль упругости 4,5 ГПа.

Пример 5. Изготовлен материал по примеру 1, отличающийся тем, что содержание h-BN 85% об., давление прессования 70-90 МПа, долговременная температурная стабильность составила 429°С. Предел прочности при сжатии составил 37 МПа, модуль упругости 18 ГПа.

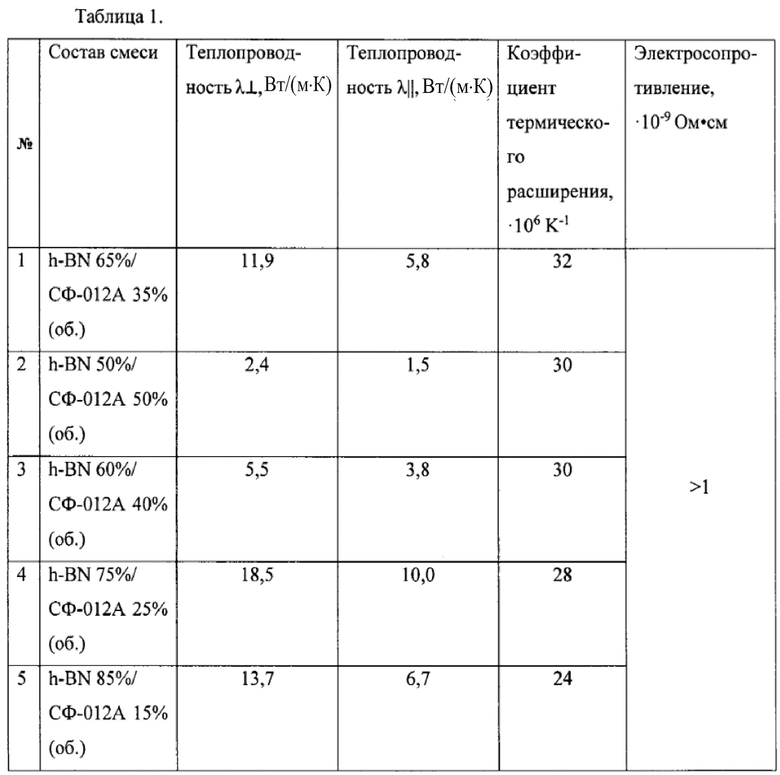

Свойства материалов по примерам 1-5 приведены в таблице 1.

Источники информации:

1. Патент RU 2727401, оп. 21.07.2020 года C09K 5/00.

2. Патент RU 2614334, оп. 24.03.2017 года C09K 5/00.

3. Патент US 10125298 оп. 13.11.2018 года C09K 5/14.

4. Международная заявка WO 2014047249 от 27.03.2014 C08K 3/40.

5. Заявка на патент US 20140020933 от 23.01.2014 H05K 1/0201.

6. Yang Н., Chen Q., Wang X., Chi М. Dielectric and Thermal Conductivity Characteristics of Epoxy Resin-Impregnated H-BN // CNF-Modified Insulating Paper. Polymers. 2020. Vol.12(9). P. 2078-2080.

7. Патент RU 2643985, оп. 16.01.2017 года C09K 5/00.

Получаемый теплорассеивающий анизотропный конструкционный диэлектрический композиционный материал обладает пределом прочности при сжатии, достигающим 60 МПа, модулем упругости до 18 ГПа электросопротивлением не менее 109 Ом⋅см, теплопроводность достигает не менее 18,5 Вт/(м⋅К).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения материала теплопроводящего композиционного листового анизотропного и материал теплопроводящий композиционный листовой анизотропный | 2022 |

|

RU2786676C1 |

| Теплопроводящий электроизоляционный композиционный материал | 2017 |

|

RU2643985C1 |

| Способ получения полимерматричного композиционного материала с эксфолиированным нитридом бора с повышенной теплопроводностью | 2021 |

|

RU2780121C1 |

| Полимерный теплопроводящий высокоэластичный композиционный материал | 2019 |

|

RU2727401C1 |

| КОМПОЗИЦИОННЫЙ КОНСТРУКЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2434962C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2015 |

|

RU2610074C2 |

| КОМПОЗИЦИОННЫЙ ТЕПЛОПРОВОДЯЩИЙ МАТЕРИАЛ | 2018 |

|

RU2720194C2 |

| КОМПОЗИЦИОННЫЙ ТЕПЛОПРОВОДЯЩИЙ МАТЕРИАЛ НА ОСНОВЕ НАНОЖИДКОСТИ | 2020 |

|

RU2764219C1 |

| ТЕПЛОПРОВОДЯЩИЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2600110C1 |

| СТЕКЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2664993C1 |

Изобретение относится к теплорассеивающим диэлектрическим полимерным композиционным материалам для различных отраслей электроники (микроэлектроника, вакуумные приборы, плазменные и лазерные технологии). Соответствующие теплорассеивающие конструкционные материалы используются в том числе для изготовления радиаторов охлаждения и теплорассеивающих корпусов. Предлагаемое решение относится к технологичным низкозатратным способам получения теплорассеивающего анизотропного конструкционного диэлектрического композиционного материала, состоящего из гексагонального нитрида бора и термореактивной фенолформальдегидной смолы в качестве полимерной матрицы, полученного методом жидкофазного смешивания, в т.ч. с использованием высокоскоростного механического диспергирования, с последующим удалением растворителя и одноосным прессованием в металлическую матрицу при температуре 120-180°С, в течение 60-90 мин, при давлении 40-80 МПа, с последующим охлаждением до комнатной температуры и механической обработкой. Теплорассеивающий анизотропный конструкционный диэлектрический композиционный материал имеет максимальную теплопроводность  при измерении в направлении теплового потока, перпендикулярном оси приложения нагрузки при прессовании, 2,4-18,5 Вт/(м⋅К), минимальную теплопроводность

при измерении в направлении теплового потока, перпендикулярном оси приложения нагрузки при прессовании, 2,4-18,5 Вт/(м⋅К), минимальную теплопроводность  при измерении в направлении теплового потока, параллельном оси приложения нагрузки при прессовании, 1,5-10,0 Вт/(м⋅К), причем анизотропия теплопроводности (соотношение максимального и минимального значений теплопроводности во взаимно перпендикулярных направлениях) при любом способе реализации изобретения составляет 1,45 и более. Материал является диэлектрическим, причем его удельное электросопротивление при постоянном токе составляет не менее 109 Ом⋅см, а диэлектрическая проницаемость при частоте 1 кГц - не более 10, является конструкционным с пределом прочности при сжатии не менее 20 МПа и модулем упругости не менее 4,5 ГПа и может механически обрабатываться в изделия всеми традиционными способами, обладает высокими термическими свойствами. Теплорассеивающий анизотропный конструкционный диэлектрический композиционный материал имеет при содержании наполнителя BN 50 об.% модуль упругости не менее 12,5 ГПа и предел прочности при сжатии не менее 60 МПа, тем самым он является пригодным для изготовления высоконагруженных теплорассеивающих конструкций. При содержании наполнителя BN 85 об.% имеет массовые потери образца при нагревании до 250°С методом термогравиметрического анализа менее 0,2%, а долговременная температурная стабильность составляет 422°С, коэффициент термического расширения не более 25⋅10-6 K-1, тем самым он является пригодным для охлаждения высокотеплонагруженных электронных узлов в условиях значительных локальных перегревов. 2 н. и 6 з.п. ф-лы, 1 ил., 1 табл.

при измерении в направлении теплового потока, параллельном оси приложения нагрузки при прессовании, 1,5-10,0 Вт/(м⋅К), причем анизотропия теплопроводности (соотношение максимального и минимального значений теплопроводности во взаимно перпендикулярных направлениях) при любом способе реализации изобретения составляет 1,45 и более. Материал является диэлектрическим, причем его удельное электросопротивление при постоянном токе составляет не менее 109 Ом⋅см, а диэлектрическая проницаемость при частоте 1 кГц - не более 10, является конструкционным с пределом прочности при сжатии не менее 20 МПа и модулем упругости не менее 4,5 ГПа и может механически обрабатываться в изделия всеми традиционными способами, обладает высокими термическими свойствами. Теплорассеивающий анизотропный конструкционный диэлектрический композиционный материал имеет при содержании наполнителя BN 50 об.% модуль упругости не менее 12,5 ГПа и предел прочности при сжатии не менее 60 МПа, тем самым он является пригодным для изготовления высоконагруженных теплорассеивающих конструкций. При содержании наполнителя BN 85 об.% имеет массовые потери образца при нагревании до 250°С методом термогравиметрического анализа менее 0,2%, а долговременная температурная стабильность составляет 422°С, коэффициент термического расширения не более 25⋅10-6 K-1, тем самым он является пригодным для охлаждения высокотеплонагруженных электронных узлов в условиях значительных локальных перегревов. 2 н. и 6 з.п. ф-лы, 1 ил., 1 табл.

1. Способ получения теплорассеивающего анизотропного конструкционного диэлектрического композиционного материала, включающий смешение частиц наполнителя гексагонального нитрида бора и полимерного связующего, отличающийся тем, что наполнитель в количестве 50-85 об.%, смешивают методом жидкофазного смешивания с термореактивной фенолформальдегидной смолой с органическим растворителем, в качестве связующего, с последующим удалением растворителя, измельчением полученной смеси до получения однородного пресс-порошка и одноосным прессованием при температуре 120-180°С, в течение 60-90 мин, при давлении 40-80 МПа, с последующим охлаждением до комнатной температуры и извлечением отвержденного изделия из матрицы.

2. Способ получения теплорассеивающего анизотропного конструкционного диэлектрического композиционного материала по п. 1, отличающийся тем, что при жидкофазном смешивании компонентов используют высокоскоростное механическое диспергирование, измельчение полученной смеси до получения однородного пресс-порошка проводят в вибрационном истирателе.

3. Теплорассеивающий анизотропный конструкционный диэлектрический композиционный материал, полученный по пп. 1, 2, отличающийся тем, что имеет максимальную теплопроводность  при измерении в направлении теплового потока, перпендикулярном оси приложения нагрузки при прессовании, 2,4-18,5 Вт/(м⋅К), минимальную теплопроводность

при измерении в направлении теплового потока, перпендикулярном оси приложения нагрузки при прессовании, 2,4-18,5 Вт/(м⋅К), минимальную теплопроводность  при измерении в направлении теплового потока, параллельном оси приложения нагрузки при прессовании, 1,5-10,0 Вт/(м⋅К), причем анизотропия теплопроводности (соотношение максимального и минимального значений теплопроводности во взаимно перпендикулярных направлениях) при любом способе реализации изобретения составляет 1,45 и более.

при измерении в направлении теплового потока, параллельном оси приложения нагрузки при прессовании, 1,5-10,0 Вт/(м⋅К), причем анизотропия теплопроводности (соотношение максимального и минимального значений теплопроводности во взаимно перпендикулярных направлениях) при любом способе реализации изобретения составляет 1,45 и более.

4. Теплорассеивающий анизотропный конструкционный диэлектрический композиционный материал, полученный по п. 3, отличающийся тем, что является диэлектрическим, причем его удельное электросопротивление при постоянном токе составляет не менее 109 Ом⋅см, а диэлектрическая проницаемость при частоте 1 кГц - не более 10.

5. Теплорассеивающий анизотропный конструкционный диэлектрический композиционный материал, полученный по пп. 3, 4, отличающийся тем, что является конструкционным с пределом прочности при сжатии не менее 20 МПа и модулем упругости не менее 4,5 ГПа и может механически обрабатываться в изделия всеми традиционными способами.

6. Теплорассеивающий анизотропный конструкционный диэлектрический композиционный материал, полученный по пп. 3-5, отличающийся тем, что обладает высокими термическими свойствами, причем его долговременная температурная стабильность, определенная методом термогравиметрии по потере 2% массы в условиях изотермического квазистационарного нагрева на воздухе, составляет более 250°С, а линейный коэффициент термического расширения 40⋅10-6 K-1, не более.

7. Теплорассеивающий анизотропный конструкционный диэлектрический композиционный материал, полученный по пп. 3-6, отличающийся тем, что при содержании наполнителя 50 об.% модуль упругости составляет не менее 12,5 ГПа, а предел прочности при сжатии - не менее 60 МПа.

8. Теплорассеивающий анизотропный конструкционный диэлектрический композиционный материал, полученный по пп. 3-5, отличающийся тем, что при содержании наполнителя 85 об.% массовые потери образца при нагревании до 250°С методом термогравиметрического анализа составляет менее 0,2%, а долговременная температурная стабильность, определенная методом термогравиметрии по потере 2% массы в условиях изотермического квазистационарного нагрева на воздухе, составляет 422°С, коэффициент термического расширения - не более 25⋅10-6 K-1.

| Теплопроводящий электроизоляционный композиционный материал | 2017 |

|

RU2643985C1 |

| US 20160145411 A1, 26.05.2016 | |||

| US 10020115 B2, 10.07.2018 | |||

| WO 2018052532 A2, 22.03.2018 | |||

| US 20140080954 A1, 20.03.2014. | |||

Авторы

Даты

2022-02-03—Публикация

2021-04-07—Подача