Предлагаемое изобретение относится к области композиционных керамических материалов и технологий их производства и может быть использовано для изготовления легкообрабатываемого стеклокерамического композиционного электроизоляционного материала, который может быть использован для высокотемпературных изоляторов.

Из предшествующего уровня техники известен электроизоляционный материал (патент РФ №2043668, МПК H01B 3/40, опубл. 10.09.1995 г.), содержащий полимерную матрицу и наполнитель из слюды в виде слюдяной муки, который обеспечивает получение тонкой изоляционной пленки с высоким поверхностным сопротивлением на подложках.

Недостатком известного электроизоляционного материала является недостаточно высокие прочностные показатели и низкая термическая стойкость.

Задачей авторов предлагаемого изобретения является разработка легкообрабатываемого стеклокерамического электроизоляционного материала, характеризующегося повышенными электроизоляционными свойствами, высокой термической стойкостью, и способа его изготовления.

Новый технический результат, обеспечиваемый при использовании предлагаемого изобретения, заключается в повышении электрической прочности, термической стойкости готового материала для изоляторов при одновременном сохранении достаточной механической прочности и хорошей обрабатываемости.

Указанные задача и новый технический результат обеспечиваются тем, что в известном изобретении порошковая смесь для получения стеклокерамического композиционного электроизоляционного материала, содержащая в качестве керамической матрицы стекло и в качестве наполнителя слюду в виде фторфлогопита, порошковая смесь в виде совместно измельченных и механоактивированных порошкообразного стекла СЛ2-1 и слюды - фторфлогопита содержит упомянутые компоненты при следующем соотношении, мас.%: фторфлогопит 50-70, стекло СЛ2-1 - остальное.

Известен в качестве прототипа способ получения керамического материала (патент РФ №2052422, МПК C04B 35/10, МПК C04B 35/10, опубл. 20.01.1996 г.), включающий предварительное приготовление шихты на основе оксида алюминия путем смешения порошкообразных компонентов, термообработку и прессование.

К недостаткам аналога относится то, что готовый материал не обладает достаточно высокими электроизоляционными свойствами при эксплуатации в условиях высоких тепловых нагрузок.

Задачей авторов предлагаемого изобретения является разработка способа получения обрабатываемого резанием стеклокерамического композиционного электроизоляционного материала, характеризующегося повышенными электроизоляционными показателями и высокой термической стойкостью.

Новый технический результат, обеспечиваемый при использовании предлагаемого способа, заключается в повышении электрической прочности, термической стойкости и в обеспечении хорошей обрабатываемости при одновременном сохранении достаточной механической прочности.

Указанные задача и новый технический результат обеспечиваются тем, что в отличие от известного способа изготовления стеклокерамического композиционного электроизоляционного материала, включающего предварительное приготовление шихты путем смешения порошкообразных компонентов, термообработку и прессование, согласно предлагаемому процесс смешения компонентов шихты проводят путем совместной механоактивации в планетарной центробежной мельнице с керамической гарнитурой в качестве размольных тел с получением порошковой смеси, перемешивание компонентов проводят за два интервала не менее чем по 5 мин каждый с перерывом не менее 20 мин, в качестве шихты используют совместно измельченные порошкообразное стекло СЛ2-1 и порошкообразную синтетическую слюду в виде фторфлогопита при следующем соотношении ингредиентов, мас.%: фторфлогопит 50-70; стекло СЛ2-1 50-30; размольные тела не более 500, после чего проводят формование путем предварительного прессования в стальной форме при комнатной температуре с удельным давлением не менее 100 МПа с последующим горячим прессованием в графитовых пресс-формах при равномерном подъеме температуры в течение 30-40 мин до значения не более 850°C при давлении прессования не менее 18 МПа с выдержкой при указанных давлении и температуре не более 1 ч, при этом формовочная заготовка помещается в полость графитовой пресс-формы в засыпку из порошка нитрида бора гексагональной модификации с последующим охлаждением до не более 50°C и извлечением полученной заготовки из прессуемой массы, затем полученную заготовку подвергают окончательной механической обработке с доведением размеров и степени поверхностной обработки до номинальных параметров.

Предлагаемые стеклокерамический композиционный электроизоляционный материал и способ его изготовления поясняются следующим образом.

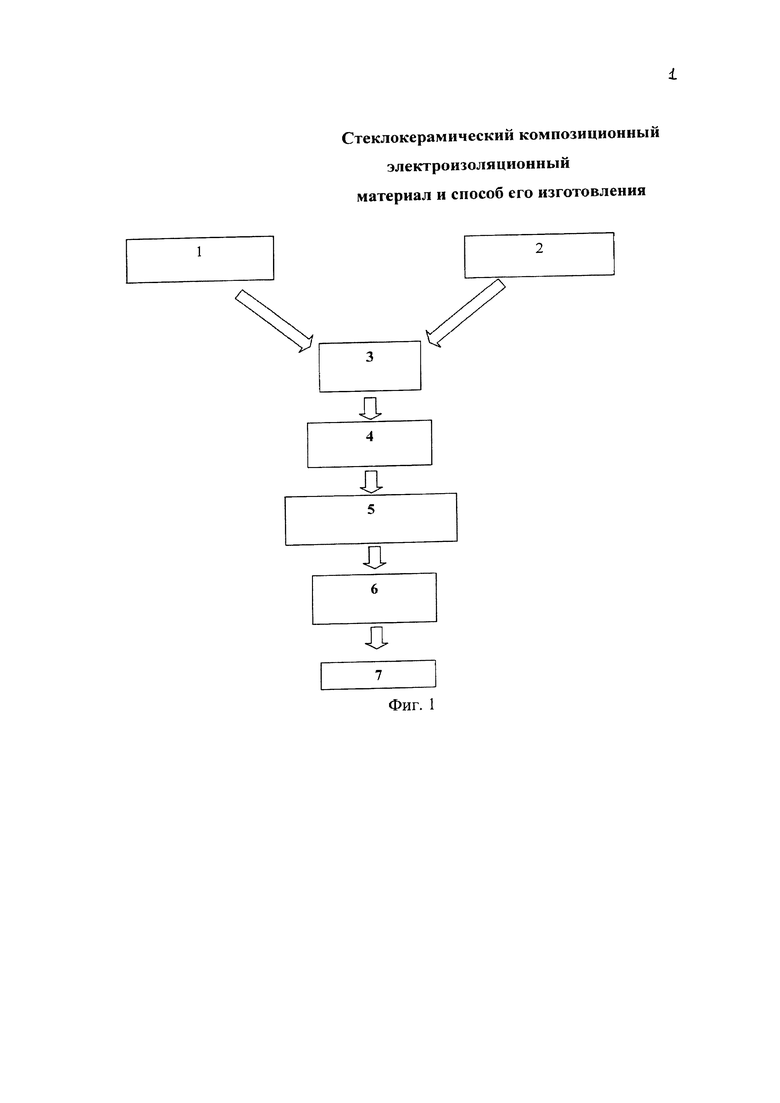

На фиг. 1 представлена общая схема осуществления предлагаемого способа, где 1, 2 - этапы подготовки исходных компонентов шихты, 3 - этап механического смешения методом механоактивации, 4 - этап предварительного прессования, 5 - этап горячего прессования, 6 - механическая обработка, 7 - этап контроля, упаковки и отгрузки готовых изделий.

На этапах 1 и 2 подготовки исходных материалов шихты для получения стеклокерамического композиционного электроизоляционного материала берут согласно изобретению в качестве керамической матрицы порошкообразное стекло и в качестве наполнителя из слюды - порошок синтетической слюды фторфлогопита при следующем соотношении ингредиентов, мас.%: фторфлогопит от 50 до 70; порошкообразное стекло - остальное. Все это перемещают на этап 3 для смешения путем совместной механоактивации компонентов шихты.

В ходе данного этапа компоненты загружают в барабан планетарной центробежной мельницы (ПЦМ) и проводят совместное измельчение и перемешивание компонентов за два интервала по 5 мин каждый с перерывом между ними не менее 20 мин для охлаждения барабана. Скорость вращения барабана ПЦМ устанавливают равной 500 об/мин.

Особенность процесса обработки порошковых материалов в ПЦМ состоит в том, что в обрабатываемом материале происходит не только измельчение порошковых частиц, но и структура самих частиц значительно изменяется: в кристаллической решетке создаются множество дефектов в виде границ, блоков, дислокационных структур. Эти процессы приводят к накоплению в порошках большого количества энергии, что в свою очередь провоцирует высокую реакционную способность таких материалов, обработка порошков в аппаратах типа ПЦМ получила название «механоактивация».

Механоактивация позволяет очень равномерно распределить компоненты шихты (даже при большой разности в плотностях, что труднореализуемо в обычных смесителях или шаровых вращающихся мельницах), достичь высокой степени однородности микроструктуры спеченного материала, часто удается существенно снизить температуру спекания порошковых материалов. Однако высокая активность порошков не позволяет хранить их в течение длительного времени из-за активизации процессов адсорбции и окисления. По этой причине целесообразно наработанную шихту как можно быстрее компактировать и направлять на спекание.

В качестве метода предварительного формования (этап 5) выбрали процесс прессования в стальной пресс-форме при комнатной температуре.

Так как слюдостеклокерамика достаточно просто обрабатывается резанием, размеры заготовок, в отличие от традиционных керамических материалов, не играют решающей роли в трудоемкости изготовления керамических деталей. Поэтому для прессования можно использовать любую подборную стальную пресс-форму, обеспечивающую получение заготовок, которые было бы удобно обрабатывать на станках.

В зависимости от размеров пресс-формы и требуемой толщины прессовок рассчитывается навеска, требуемое количество шихты отмеряется на весах, загружается в пресс-форму и проводится прессование. Для соотношения «высота:диаметр» ≈ 1:2-1:4 установлено, что оптимальное удельное давление прессования составляет 100 МПа. Полученная прессовка передается для горячего прессования.

Горячее прессование (этап 6) проводят в графитовых пресс-формах, размеры которых позволяет размещать в рабочей полости прессовку с обеспечением зазора между краями прессовки и поверхностью пресс-формы не менее 3 мм. Прессовку помещают в полость графитовой пресс-формы в засыпку из порошка нитрида бора (BN) гексагональной модификации любой марки. Снизу и сверху между графитовыми пуансонами и прессовкой обеспечивается слой порошка нитрида бора толщиной от 10 мм до 20 мм. Порошок нитрида бора служит для передачи давления и защиты от взаимодействия керамики с графитом, поэтому подходит любой порошок гексагонального BN технической чистоты.

Пресс-форму устанавливают в рабочую камеру и включают нагрев. По достижении температуры 850°С начинают процесс прессования. Полное давление прессования 18 МПа (180 кг/см2) выдают в течение 5-7 минут. Для обеспечения эффективного выхода адсорбированных шихтой примесей, нагрев до температуры 850°С производится в течение 30-40 минут. Выдержка при максимальных значениях температуры и давления (850°С и 18 МПа соответственно) составляет 1 час. После окончания выдержки нагрев отключают, дальнейшее охлаждение пресс-формы происходит «с печью». После остывания пресс-формы до температуры менее 50°C форму извлекают из рабочей камеры, разбирают и из спрессованной массы засыпки извлекают заготовку. Нитрид бора при температуре горячего прессования совершенно не взаимодействует со слюдостеклокерамикой, поэтому заготовка извлекается без каких-либо проблем и не требует дополнительной обработки.

Затем заготовку обрабатывают в деталь (этап 6) на металлорежущих станках. Полученную деталь контролируют, упаковывают и направляют заказчику (этап 7).

Т.о., использование предлагаемого изобретения позволяет получить материал с улучшенными электроизоляционными характеристиками, высокой термостойкостью при одновременном сохранении достаточной механической прочностью.

Возможность промышленной реализации предлагаемого способа подтверждается следующими примерами.

Пример 1. В лабораторных условиях предлагаемый стеклокерамический композиционный материал был опробован с использованием шихты при следующих соотношениях компонентов, мас.%:

В качестве исходных материалов были использованы порошкообразные синтетическая слюда (фторфлогопит), марки СИ-1-МН и порошкообразное стекло марки СЛ2-1 состава мас.%: оксид кремния SiO2 77±1; оксид цинка ZnO 5,5±0,5; оксид лития Li2O 11,5±0,5; оксид калия K2O 2,8±0,2; фосфорный ангидрид P2O5 2,7±0,2. После вскрытия упаковки порошки проверяли на отсутствие посторонних включений и примесей и просеивали через сито №05 (с размером ячейки 500 мкм) с капроновой сеткой. Использование металлических сеток при работе с керамикой, изделия из которой предполагается использовать в качестве электрических изоляторов, недопустимо.

Компоненты перемешивались в планетарной центробежной мельнице (ПЦМ) с керамической гарнитурой. Для этого мельницу закрывали и проводили совместное измельчение и перемешивание компонентов шихты в условиях механоактивации, характеризующегося скоростью вращения барабана 500 об/мин.

После окончания работы мельницы барабан разгружается, с использованием для отделения мелющих тел сита с капроновой сеткой №5.

Из полученной шихты прессованием в стальной пресс-форме изготавливали формовку, которую подвергали горячему прессованию в графитовой пресс-форме в засыпке из гексогонального нитрида бора при температуре 850°С и давлении прессования 18 МПа.

Горячепрессованную заготовку передавали на участок механической обработки, где производили ее обработку на металлорежущих станках согласно требованиям КД на детали. После изготовления деталей производят контроль размеров и качества обработки поверхности.

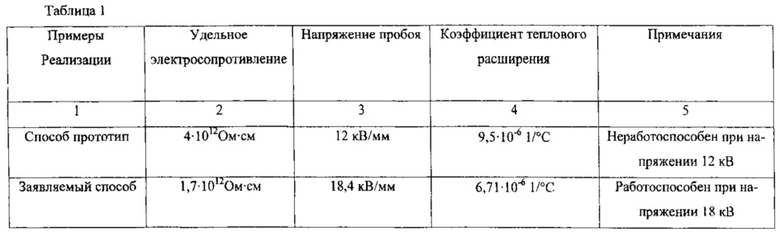

После завершения технологического процесса были проведены контрольные испытания образцов на соответствие требованиям к данному материалу. Результаты испытаний сведены в таблицу 1.

Показана возможность механической обработки материала резанием. Определены коэффициент линейного температурного расширения и электрофизические характеристики: диэлектрическая проницаемость, диэлектрические потери, удельное объемное электрическое сопротивление, электрическая прочность.

Как показали эксперименты, использование предлагаемого способа позволяет получить готовый материал с показателями электрической прочности, термической стойкости и хорошей обрабатываемостью при одновременном сохранении достаточной механической прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КОМПОЗИЦИОННОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2695854C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2542039C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧИМ ПРЕССОВАНИЕМ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2010 |

|

RU2443659C1 |

| Способ изготовления слюдокерамического материала | 1989 |

|

SU1705886A1 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА СИСТЕМЫ Zr (O-B-C) | 2015 |

|

RU2592587C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2112762C1 |

| Способ изготовления керамики из нитрида кремния с легкоплавкой спекающей добавкой алюмината кальция | 2019 |

|

RU2734682C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2016 |

|

RU2641358C2 |

| Способ получения композиционного материала SiC-TiN | 2018 |

|

RU2681332C1 |

Изобретение относится к стеклокерамическому композиционному электроизоляционному материалу. Шихта содержит следующие совместно измельченные и механоактивированные компоненты, мас.%: стекло СЛ2-1 50-70; фторфлогопит – остальное. Перемешивание компонентов проводят за два интервала не менее чем по 5 минут каждый с перерывом не менее 20 мин. Далее проводят формование путем предварительного прессования в стальной форме при комнатной температуре с удельным давлением не менее 100 МПа с последующим горячим прессованием. Горячее прессование проводят в графитовых пресс-формах при равномерном подъеме температуры в течение 30-40 мин до значения не более 850°C при давлении прессования не менее 18 МПа с выдержкой при указанных давлении и температуре не более 1 ч. Технический результат – повышение электрической прочности, термической стойкости. 2 н.п. ф-лы, 1 табл., 1 ил., 1 пр.

1. Порошковая смесь для получения стеклокерамического композиционного электроизоляционного материала, содержащая в качестве керамической матрицы стекло и в качестве наполнителя слюду в виде фторфлогопита, отличающаяся тем, что порошковая смесь в виде совместно измельченных и механоактивированных порошкообразного стекла СЛ2-1 и слюды - фторфлогопита содержит упомянутые компоненты при следующем соотношении, мас.%: фторфлогопит 50-70, стекло СЛ2-1 - остальное.

2. Способ изготовления стеклокерамического композиционного электроизоляционного материала по п. 1, включающий предварительное приготовление шихты путем смешения порошкообразных компонентов, термообработку и прессование, отличающийся тем, что процесс смешения компонентов шихты проводят путем совместной механоактивации в планетарной центробежной мельнице с керамической гарнитурой в качестве размольных тел с получением порошковой смеси, перемешивание компонентов проводят за два интервала не менее чем по 5 мин каждый с перерывом не менее 20 мин, в качестве шихты используют совместно измельченные порошкообразное стекло СЛ2-1 и порошкообразную синтетическую слюду в виде фторфлогопита при следующем соотношении ингредиентов, мас.%: фторфлогопит 50-70; стекло СЛ2-1 50-30; размольные тела не более 500, после чего проводят формование путем предварительного прессования в стальной форме при комнатной температуре с удельным давлением не менее 100 МПа с последующим горячим прессованием в графитовых пресс-формах при равномерном подъеме температуры в течение 30-40 мин до значения не более 850°C при давлении прессования не менее 18 МПа с выдержкой при указанных давлении и температуре не более 1 ч, при этом формовочная заготовка помещается в полость графитовой пресс-формы в засыпку из порошка нитрида бора гексагональной модификации с последующим охлаждением до не более 50°C и извлечением полученной заготовки из прессуемой массы, затем полученную заготовку подвергают окончательной механической обработке с доведением размеров и степени поверхностной обработки до номинальных параметров.

| CN 102623112 A, 01.08.2012 | |||

| Способ изготовления слюдокерамического материала | 1989 |

|

SU1705886A1 |

| US 3516810 A1, 23.06.1970 | |||

| Кулачковый механизм | 1977 |

|

SU648774A1 |

| US 3024118 A1, 06.03.1962. | |||

Авторы

Даты

2018-08-24—Публикация

2016-06-20—Подача