Ссылка на родственные заявки

[0001] Согласно настоящей заявке испрашивается приоритет по § 119(e) 35 раздела свода законов США в соответствии с предварительной заявкой на выдачу патента США №62/610015, поданной 22 декабря 2017 года, и предварительной заявкой на выдачу патента США №62/733367, поданной 19 сентября 2018 года, которые обе полностью включены настоящим в данный документ посредством ссылки.

Область техники, к, которой относится настоящее изобретение

[0002] Данное раскрытие относится к конвейерным системам, а более конкретно, к компонентам мониторинга конвейерной системы.

Предшествующий уровень техники настоящего изобретения

[0003] Конвейерные системы используют для транспортировки материалов или предметов из одного положения в другое. Одним типом конвейерной системы является конвейерная ленточная система, которая может содержать ряд роликов и конвейерную ленту, выполненную с возможностью движения по ним в направлении и по пути движения ленты по технологическому маршруту. Ролики включают в себя как ведущие ролики или шкивы, так и опорные ролики. Ведущие ролики соединены с источником энергии, таким как приводной двигатель, который вращает ведущий ролик, а ведущий ролик, в свою очередь, воздействует на конвейерную ленту. Например, конвейерная система может содержать передний ролик, приводной задний ролик, опорные ролики, расположенные между передним и задним роликами, и конвейерную ленту, образующую петлю вокруг роликов. Конвейерная лента имеет верхний отрезок в общем над опорными роликами и обратный отрезок в общем под опорными роликами. Приводной задний ролик зацепляет конвейерную ленту и приводит в движение верхний отрезок конвейерной ленты в продольном направлении и по пути движения ленты по технологическому маршруту. Опорные ролики контактируют с нижней поверхностью верхнего отрезка конвейерной ленты для поддержания веса материала, перемещаемого верхней поверхностью верхнего отрезка конвейерной ленты. Опорные ролики вращаются в ответ на фрикционное зацепление с нижней поверхностью верхнего отрезка конвейерной ленты и могут содержать роликовые подшипники для легкого вращения.

[0004] Конвейерные ленты могут изгибаться или сбиваться вбок к одной или другой стороне роликов по таким причинам, как неравномерные грузы, перемещаемые лентой. Конвейерные системы могут содержать устройства слежения за конвейерной лентой, которые реагируют на смещение ленты путем направления ленты назад на правильный путь движения ленты, который расположен по существу по центру роликов конвейера. Некоторые устройства слежения содержат по меньшей мере один ролик, по которому двигается лента. В ответ на смещение ленты по меньшей мере один ролик может поворачиваться таким образом, что поворотный ролик действует, перенаправляя конвейерную ленту назад на правильный путь ее движения. Иллюстративные устройства слежения описаны в патенте США №8556068 и публикация заявки на выдачу патента США №2016/0264358, которые обе полностью включены настоящим в данный документ посредством ссылки.

[0005] Конвейерные ленточные системы можно использовать для транспортировки различных перемещаемых материалов, таких как уголь или мелкий каменный материал. Во время использования остатки от перемещаемого материала могут скапливаться на конвейерной ленте. Остатки могут содержать небольшие частицы и/или жидкости, которые прилипают к ленте, так что остатки остаются в контакте с поверхностью конвейерной ленты после выгрузки с ленты остальной части перемещаемого материала. Для удаления этих остатков и мусора можно использовать устройства очистки конвейерной ленты. Устройство очистки конвейерной ленты может содержать одно или несколько скребковых лезвий, прикрепленных к удлиненному опорному элементу, такому как опорная штанга, проходящему вбок поперек ленты, причем скребковые лезвия смещены в зацепление с поверхностью конвейерной ленты. По мере того, как конвейерная лента перемещается по пути движения, скребковое лезвие соскребает остатки. Концы штанги проходят за пределы боковых сторон ленты и прикреплены к конструкции, поддерживающей конвейерную ленту посредством упругих установочных механизмов, которые смещают штангу и прикрепленное к ней скребковое лезвие к ленте, поэтому скребковые лезвия находятся с ней в упругом зацеплении. Упругое зацепление обеспечивает отклонение скребковых лезвий с пути неровностей на конвейерной ленте, таких как стык конвейерной ленты. Стык конвейерной ленты может содержать механические крепежные приспособления, прикрепленные к концам конвейерной ленты, которые зацепляют и соединяют вместе с помощью шарнирного пальца. Стык также может содержать металлические крепежные приспособления, которые имеют крепежные пластины, заклепки и/или скобы, которые проходят над внешней поверхностью ленты и при каждом обороте конвейерной ленты контактируют со скребковыми лезвиями, сцепленными с лентой. Другой тип стыка конвейерной ленты представляет собой крепежное приспособление в виде сплошной пластины, которое соединяет концы конвейерной ленты и проходит поперек конвейерной ленты. Крепежное приспособление в виде сплошной пластины также может проходить вверх от внешней поверхности конвейерной ленты и ударять скребковые лезвия, сцепленные с конвейерной лентой. Упругое зацепление устройства очистки конвейерной ленты обеспечивает отклонение скребковых лезвий с пути стыка без повреждения скребковыми лезвиями механических крепежных приспособлений.

[0006] Некоторые конвейерные ленточные системы загружают путем выгрузки на ленту материала, подлежащего перемещению. Например, конвейерная система для перемещения угля или мелкого каменного материала содержит ударную зону или зону загрузки по пути конвейерной ленты, в которой уголь или мелкий каменный материал выгружают на конвейерную ленту. Выгрузка может предусматривать падение угля или мелкого каменного материала с нескольких футов или более перед попаданием на верхнюю поверхность верхнего отрезка конвейерной ленты. Вдоль этих зон загрузки нижнюю поверхность верхнего отрезка конвейерной ленты поддерживают амортизирующие платформы для амортизации некоторой части удара со стороны выгружаемого на нее материала. Амортизирующие платформы представляют собой платформы и/или балки, которые контактируют с нижней поверхностью верхнего отрезка вдоль зоны загрузки. Платформы и/или балки обычно образованы из эластомерного материала, который обеспечивает упругую деформацию платформ и/или балок при ударе. Амортизирующие платформы могут содержать поднятые стороны, чтобы поддерживать ленту в общем в U-образной конфигурации вдоль зоны загрузки. Это снижает потерю материала.

[0007] Компоненты конвейерной ленточной системы с течением времени могут изнашиваться или ломаться из-за поломки одного или нескольких компонентов системы. Например, с течением времени скребковые лезвия устройства очистки конвейерной ленты будут изнашиваться и могут иметь меньшее сцепление с конвейерной лентой, чем нужно. Существующие способы мониторинга скребковых лезвий и опорных роликов предусматривают непосредственнный мониторинг состояния скребкового лезвия путем встаивания в лезвие или опорный ролик проводов или датчиков.

Краткое раскрытие настоящего изобретения

[0008] Согласно одному аспекту настоящего раскрытия представлено устройство, которое содержит конвейерную ленточную систему, содержащую устройство очистки конвейерной ленты. Устройство очистки конвейерной ленты имеет удлиненную опору и пару креплений, выполненных с возможностью расположения удлиненной опоры с прохождением поперек конвейерной ленты. Устройство очистки конвейерной ленты содержит чистящее лезвие, выполненное с возможностью функционального прикрепления к удлиненной опоре и зацепления конвейерной ленты. Устройство дополнительно содержит датчик, выполненный с возможностью определения по меньшей мере одной характеристики удлиненной опоры, когда удлиненная опора вибрирует во время работы конвейерной ленты. Процессор устройства выполнен с возможностью использования по меньшей мере одной характеристики удлиненной опоры для прогнозирования по меньшей мере одного свойства конвейерной ленточной системы. Таким образом, по меньшей мере одно свойство компонента конвейерной ленточной системы можно прогнозировать путем измерения вибраций удлиненной опоры, а не непосредственно компонента. Это защищает датчик, обеспечивая в то же время нужную информацию о конвейерной ленточной системе.

[0009] В одном варианте осуществления устройство содержит корпус, выполненный с возможностью крепления к удлиненной опоре, и в корпусе находится датчик. Корпус обеспечивает прикрепление датчика к удлиненной опоре существующего устройства очистки конвейерной ленты вместо необходимости замены устройства очистки конвейерной ленты. Кроме того, из-за того, что корпус выполнен с возможностью крепления к удлиненной опоре, можно продолжать использовать существующие чистящие лезвия, что упрощает установку.

[0010] В одном варианте осуществления удлиненная опора содержит пару противоположных концов и ось, проходящую между ними. Датчик находится на одном из концов удлиненной опоры наружу в осевом направлении от одного из креплений. Материал, перемещаемый конвейерной лентой, перемещается по некоторой траектории в общем между креплениями устройства очистки конвейерной ленты. Из-за того, что датчик находится снаружи в осевом направлении от одного из креплений, датчик находится за пределами пути материала, перемещаемого конвейерной лентой. Это защищает датчик за счет снижения воздействия на датчик таких частиц, как пыль и небольшие камни, которые могут падать с конвейерной ленты. В некоторых вариантах осуществления устройство содержит интерфейс связи, выполненный с возможностью передачи по беспроводной сети по меньшей мере одной характеристики на удаленный компьютер, содержащий процессор. Датчик, находящийся снаружи в осевом направлении от одного крепления, может уменьшать электромагнитные помехи со стороны опорной конструкции конвейерной ленточной системы.

[0011] Согласно другому аспекту настоящего раскрытия представлен способ мониторинга конвейерной ленточной системы. Конвейерная ленточная система содержит конвейерную ленту и устройство очистки конвейерной ленты, имеющее чистящее лезвие, выполненное с возможностью зацепления конвейерной ленты. Устройство очистки конвейерной ленты содержит удлиненную опору и пару креплений, выполненных с возможностью расположения удлиненной опоры с прохождением поперек конвейерной ленты. Способ предусматривает определение с использованием датчика, связанного с удлиненной опорой, по меньшей мере одной характеристики удлиненной опоры, когда удлиненная опора вибрирует во время работы конвейерной ленты. Способ дополнительно предусматривает использование по меньшей мере одной характеристики удлиненной опоры для прогнозирования по меньшей мере одного свойства конвейерной ленточной системы. Таким образом, по меньшей мере одно свойство компонента конвейерной ленточной системы можно прогнозировать без необходимости измерения свойства на самом компоненте. Из-за того, что некоторые компоненты конвейерной ленточной системы, такие как чистящие лезвия, изнашиваются и требуют периодической замены, способ обеспечивает непрерывный мониторинг конвейерной ленточной системы, несмотря на замену чистящих лезвий или других компонентов конвейерной ленточной системы, которые могут с течением времени изнашиваться.

[0012] В настоящем раскрытии также представлено устройство для мониторинга устройства очистки конвейерной ленты. Устройство содержит корпус, установочную часть корпуса, выполненную с возможностью прикрепления к опорной штанге устройства очистки конвейерной ленты, и датчик в корпусе, выполненный с возможностью определения по меньшей мере одной характеристики опорной штанги, когда опорная штанга вибрирует во время работы конвейерной ленты. Опорные штанги устройства очистки конвейерной ленты в промышленности до некоторой степени стандартизированы, и из-за того, что установочная часть выполнена с возможностью прикрепления к опорной штанге, устройство можно прикреплять к разным моделям устройств очистки конвейерной ленты производителя или устройств очистки конвейерной ленты других производителей. Это улучшает легкость, с которой пользователь может устанавливать или обслуживать устройство на устройстве очистки конвейерной ленты.

[0013] Устройство содержит в корпусе схему связи, выполненную с возможностью обмена данными с удаленным компьютером по сети. Устройство дополнительно содержит в корпусе процессор, который функционально соединен с датчиком и схемой связи. Процессор выполнен с возможностью обеспечения передачи схемой связи данных, связанных по меньшей мере с одной характеристикой опорной штанги, на удаленный компьютер. Удаленный компьютер может использовать переданные данные для мониторинга устройства очистки конвейерной ленты, конвейерной ленты или их комбинации. В одном варианте осуществления удаленный компьютер получает данные от схемы связи и использует данные для прогнозирования по меньшей мере одного свойства устройства очистки конвейерной ленты, конвейерной ленты или их комбинации.

[0014] Согласно другому аспекту представлено устройство для соединения сенсорного модуля с опорной штангой устройства очистки конвейерной ленты. Устройство содержит корпус, имеющий наружную поверхность для приема сенсорного модуля и установочную часть, имеющую размер для установки в отверстие опорной штанги и прохождения вдоль внутренней поверхности опорной штанги. Устройство дополнительно содержит исполнительный механизм, функционально соединенный с установочной частью и подвижный, обеспечивая зацепление установочной частью внутренней поверхности опорной штанги. С установочной частью, прикрепленной к опорной штанге, корпус устройства вибрирует с опорной штангой во время работы конвейерной ленты. Сенсорный модуль может измерять по меньшей мере одну характеристику корпуса, когда корпус вибрирует с опорной штангой во время работы конвейерной ленты. Таким образом, по меньшей мере одну характеристику корпуса можно использовать для определения по меньшей мере одного свойства соответствующей конвейерной ленточной системы, когда неудобно крепить сенсорный модуль непосредственно к опорной штанге.

Краткое описание фигур

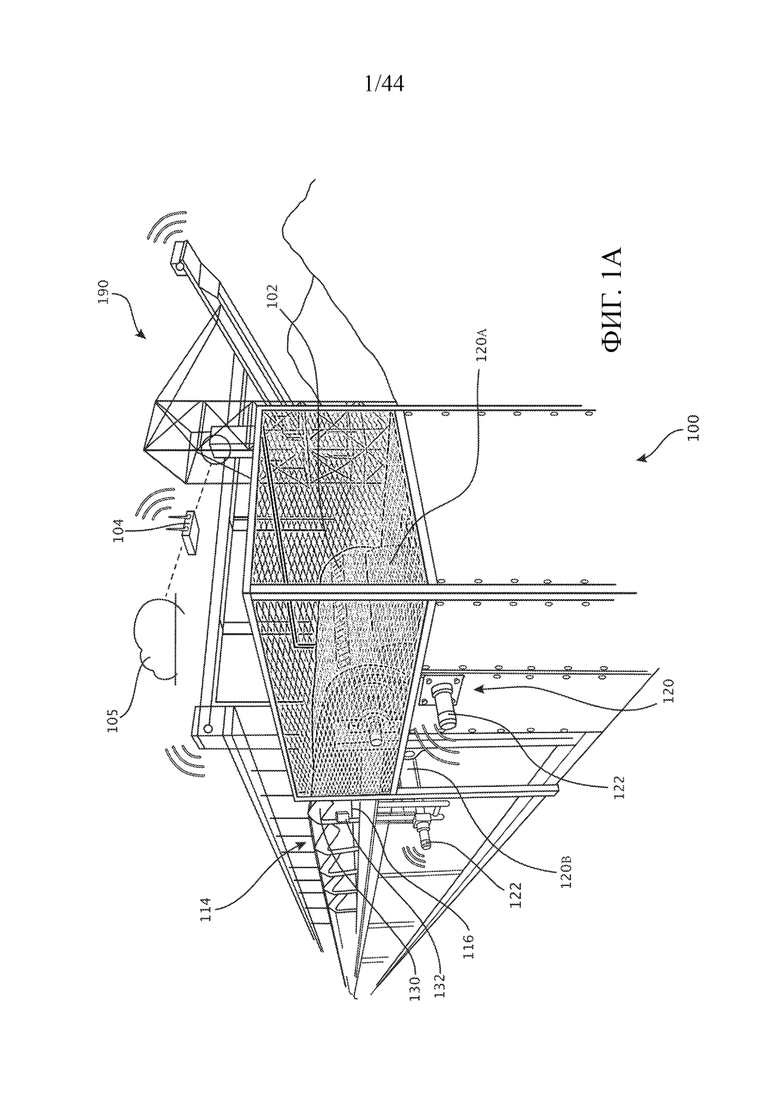

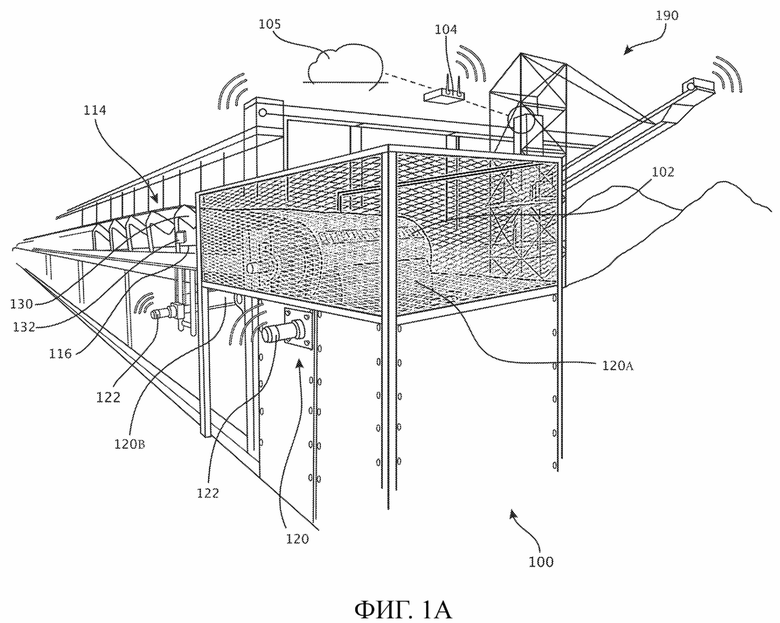

[0015] На фиг. 1А представлен вид в перспективе конвейерной системы, содержащей конвейерную ленту, устройства очистки конвейерной ленты и датчики, связанные с устройствами очистки конвейерной ленты, выполненные с возможностью передачи сигналов, относящихся к свойствам устройств очистки ленты, по беспроводной сети;

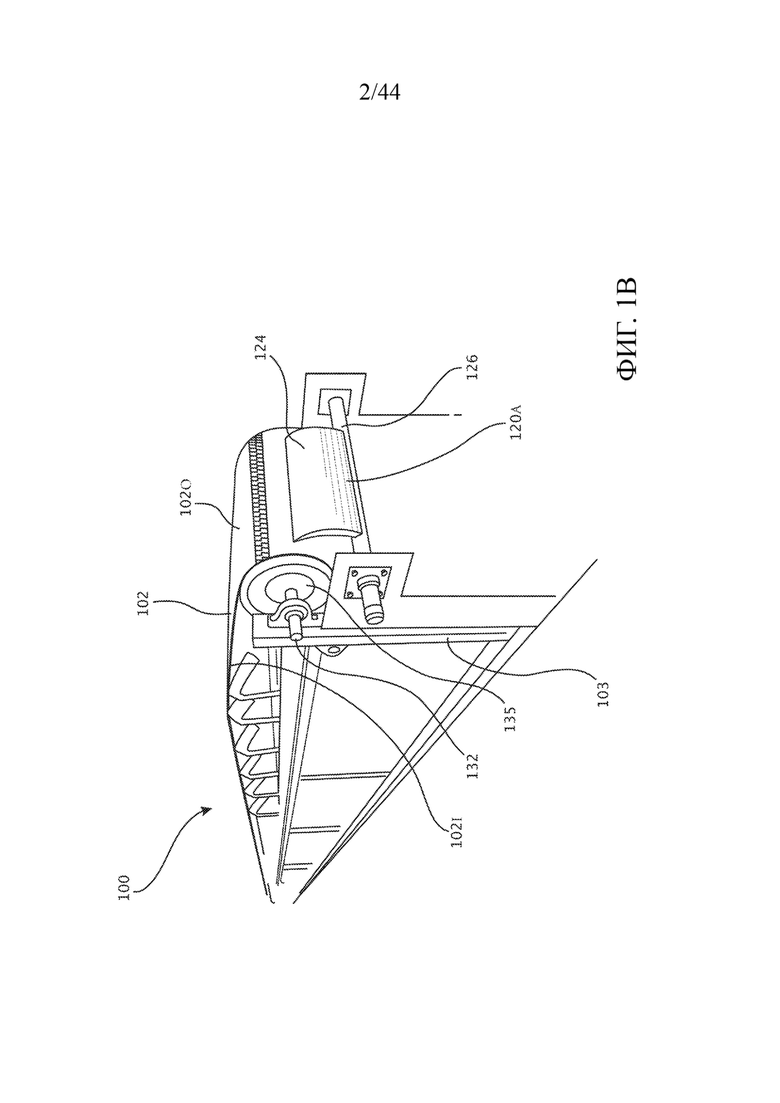

[0016] На фиг. 1В представлен вид в перспективе конвейерной ленты и одного из устройств очистки конвейерной ленты конвейерной системы фиг. 1А;

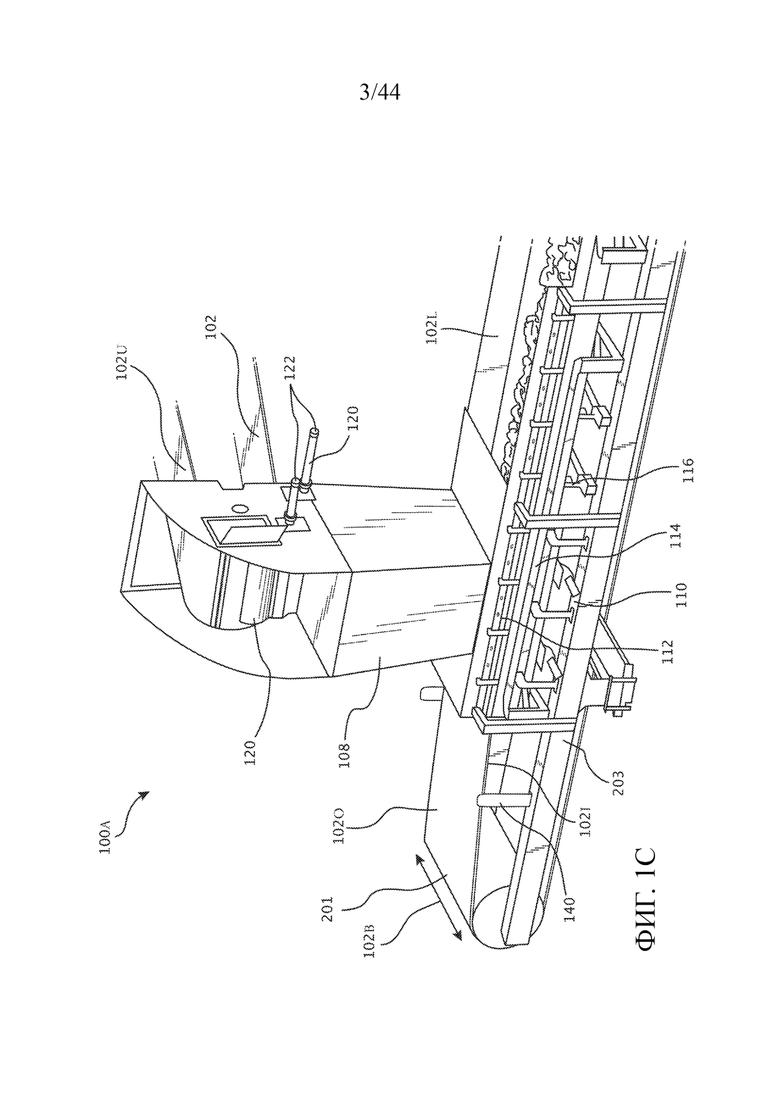

[0017] На фиг. 1С представлен вид в перспективе другой конвейерной системы, содержащей верхнюю конвейерную систему, имеющую устройства очистки конвейерной ленты, нижнюю конвейерную систему, имеющую амортизирующую платформу, и систему с перемещающим желобом для направления выгруженного материала с верхней конвейерной системы в зону загрузки нижней конвейерной системы на амортизирующей платформе;

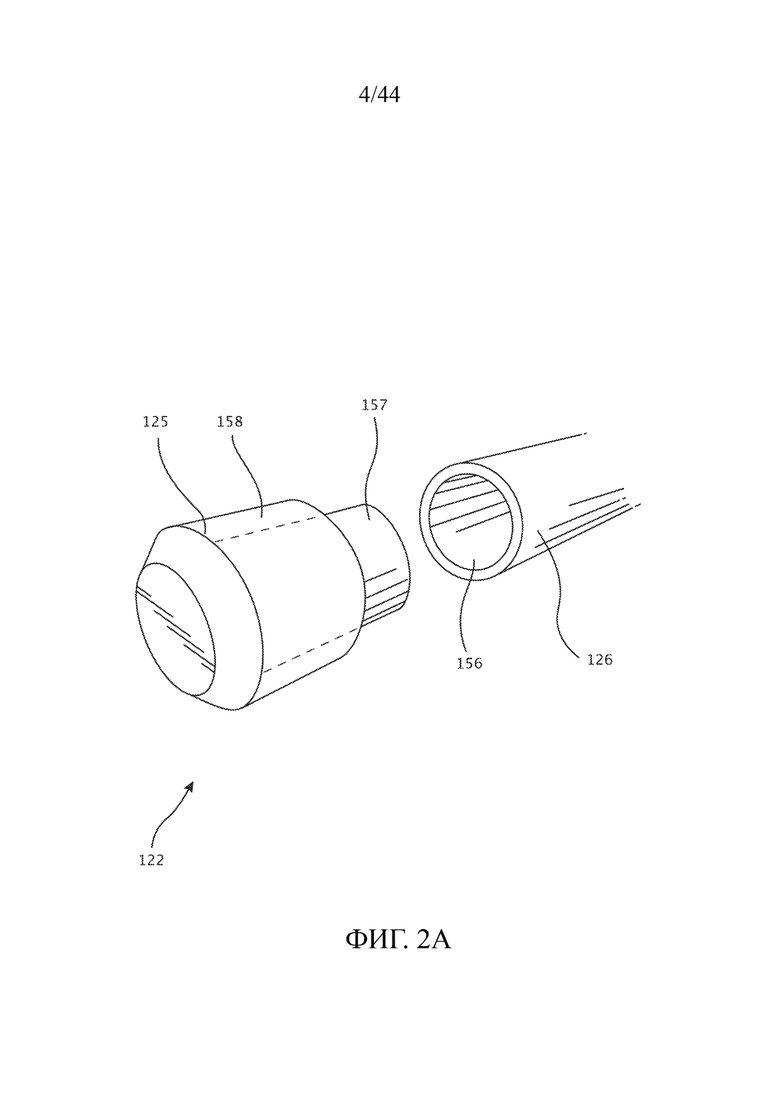

[0018] На фиг. 2А представлен вид в перспективе сенсорного модуля для установки на опорной штанге одного из устройств очистки конвейерной ленты фиг. 1А для мониторинга одного или нескольких свойств устройства очистки ленты;

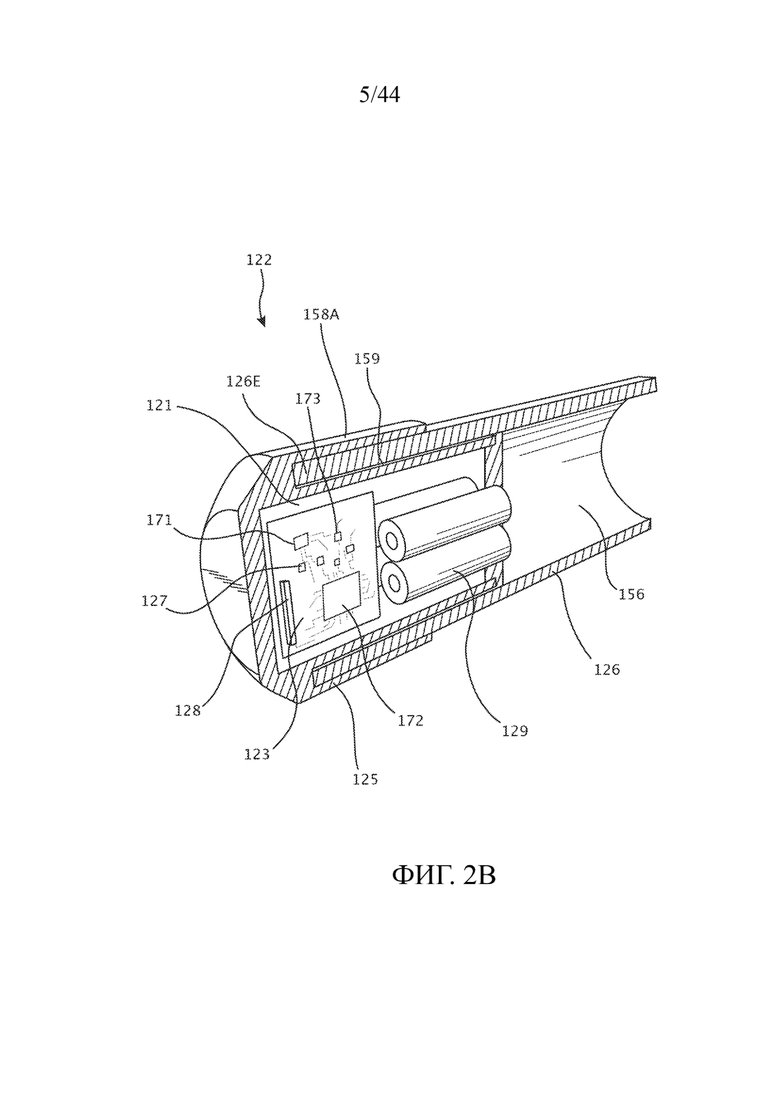

[0019] На фиг. 2В представлен вид в поперечном разрезе датчика фиг. 2А;

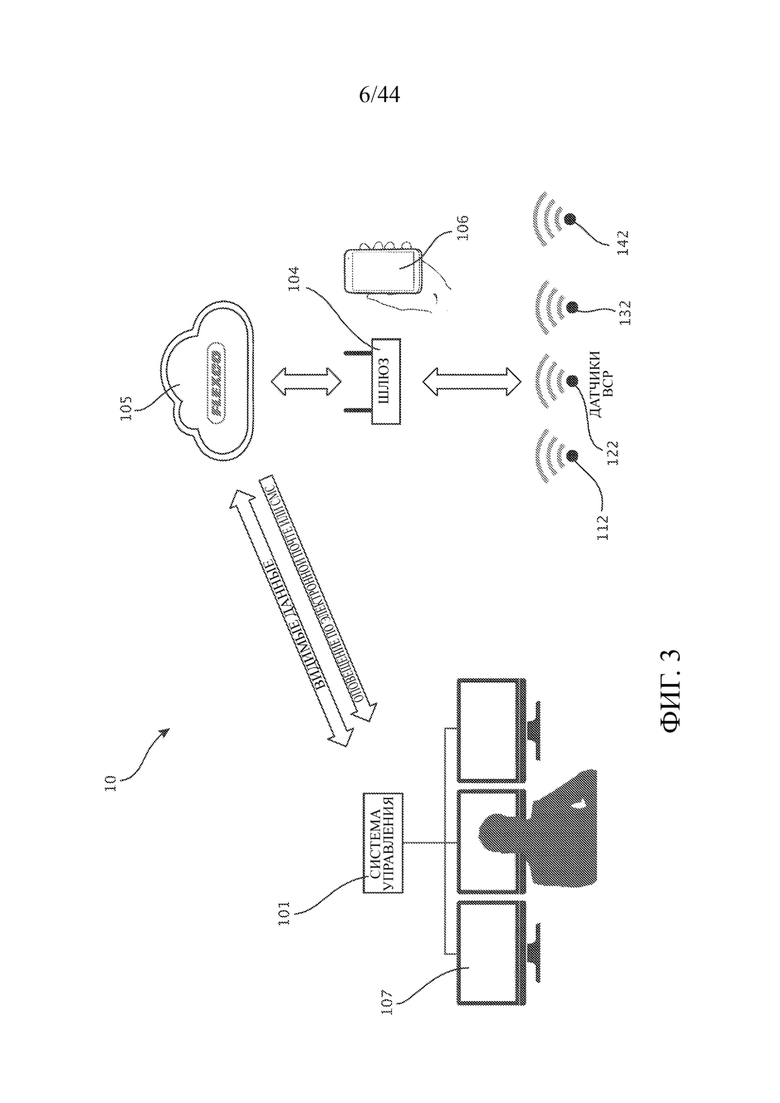

[0020] На фиг. 3 представлена схема сети, иллюстрирующая беспроводную связь датчиков конвейерной системы фиг. 1А с системой управления посредством беспроводного шлюза и облачной вычислительной системы;

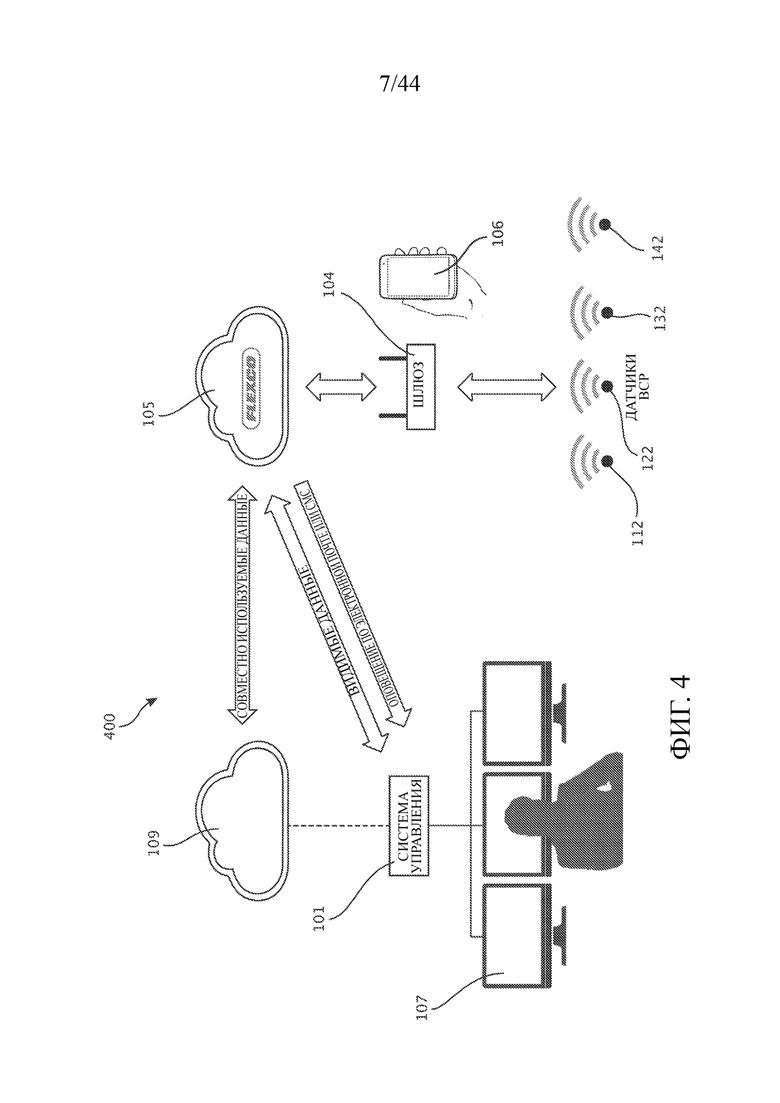

[0021] На фиг. 4 представлена схема сети, иллюстрирующая беспроводную связь датчиков конвейерной системы фиг. 1А с системой управления посредством беспроводного шлюза и облачного хранения, а также вторую облачную вычислительную систему для предоставления дополнительных параметров в систему управления;

[0022] На фиг. 5 представлена иллюстрация монитора компьютера, отображающего приложение, которое предоставляет пользователю информацию на основании данных, измеренных датчиками конвейерной системы фиг. 1А;

[0023] На фиг. 6 представлена иллюстрация монитора компьютера, отображающего приложение, которое предоставляет пользователю информацию на основании данных, измеренных датчиками конвейерной системы фиг. 1А;

[0024] На фиг. 7 представлена иллюстрация монитора компьютера, отображающего приложение, которое предоставляет пользователю информацию на основании данных, измеренных датчиками конвейерной системы фиг. 1А;

[0025] На фиг. 8 представлена иллюстрация монитора компьютера, отображающего сообщение электронной почты, которое предоставляет пользователю информацию на основании данных, измеренных датчиками конвейерной системы фиг. 1А;

[0026] На фиг. 9 представлена иллюстрация монитора компьютера, отображающего сообщение электронной почты, которое предоставляет пользователю информацию на основании данных, измеренных датчиками конвейерной системы фиг. 1А;

[0027] На фиг. 10 представлен вид в перспективе смартфона, отображающего приложение, которое предоставляет пользователю информацию на основании данных, измеренных датчиками конвейерной системы фиг. 1А;

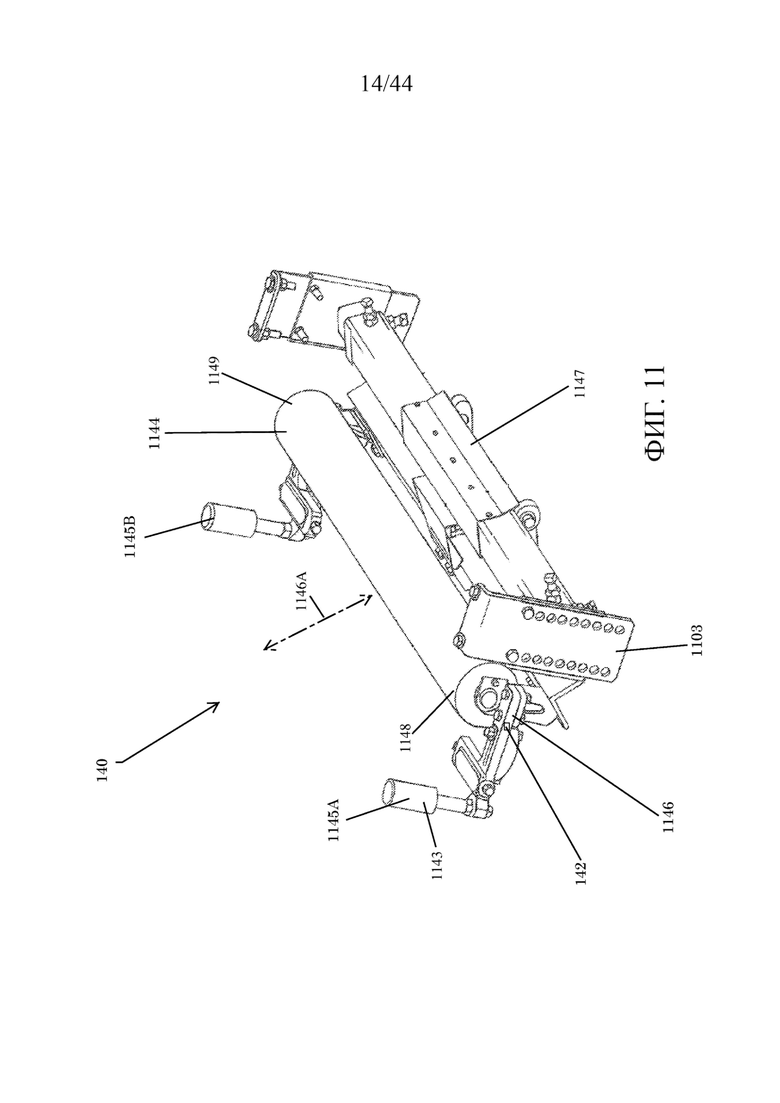

[0028] На фиг. 11 представлен вид в перспективе устройства отслеживания, имеющего датчик, причем устройство отслеживания подходит для использования в конвейерной системе фиг. 1А или фиг. 1С;

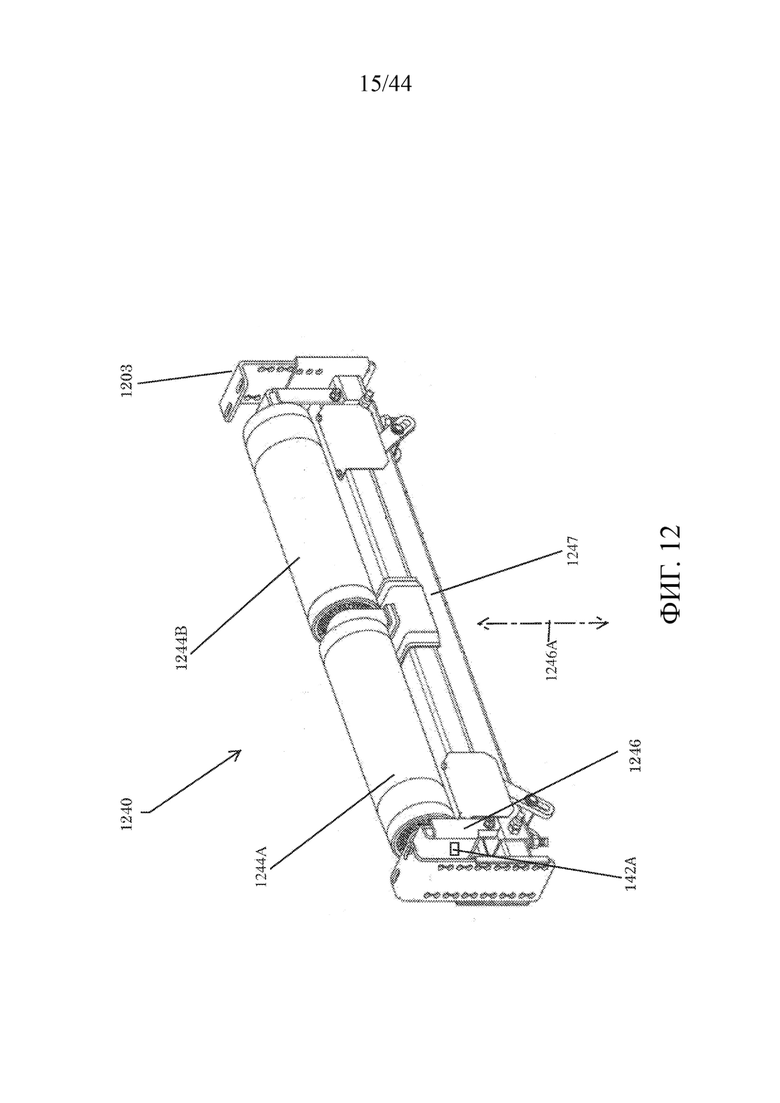

[0029] На фиг. 12 представлен вид в перспективе другого устройства отслеживания, имеющего датчик, причем устройство отслеживания подходит для использования в конвейерной системе фиг. 1А или фиг. 1С;

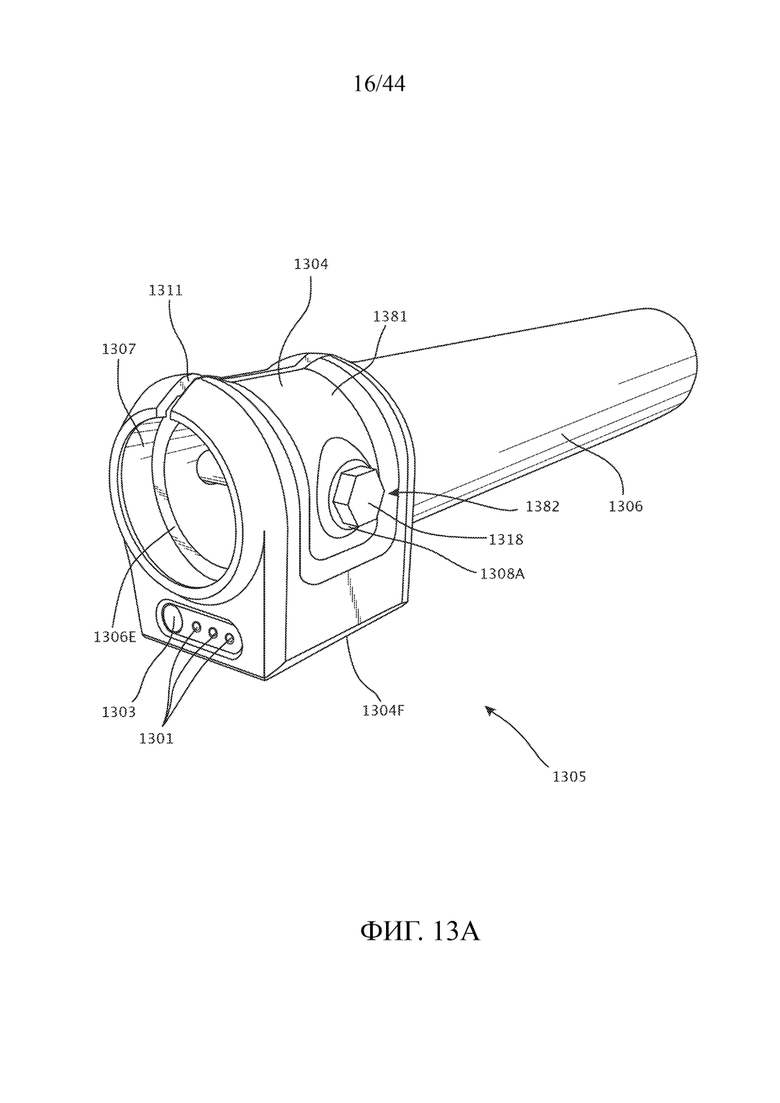

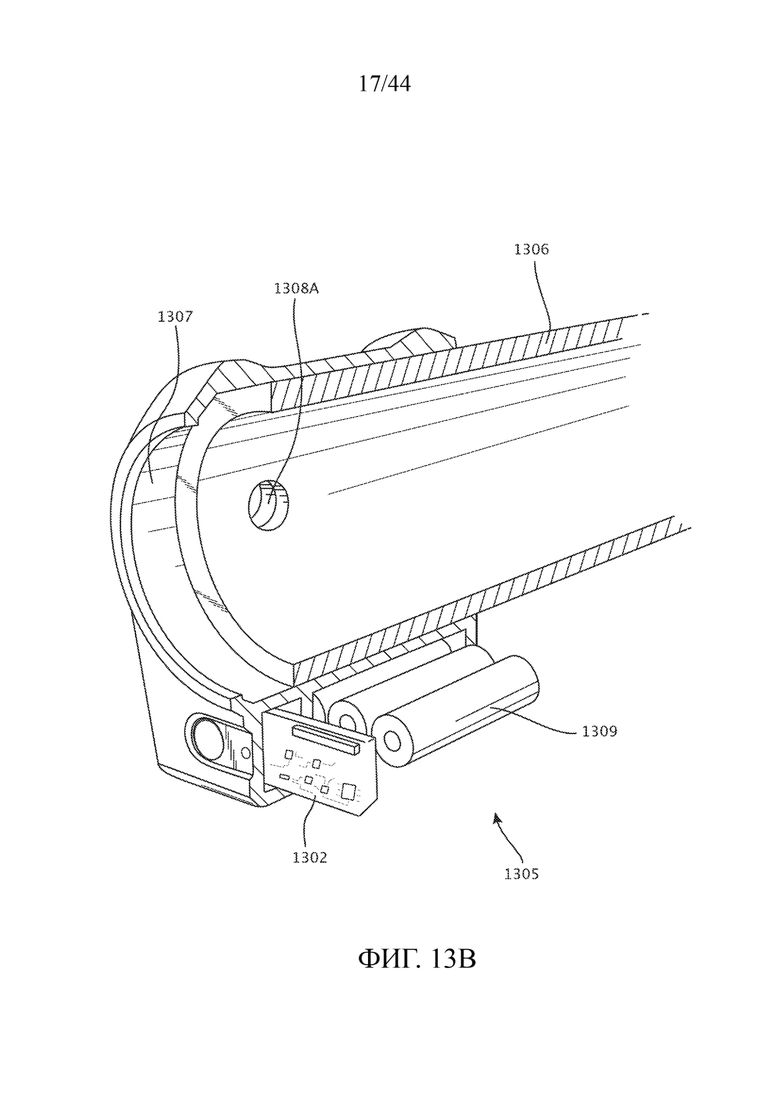

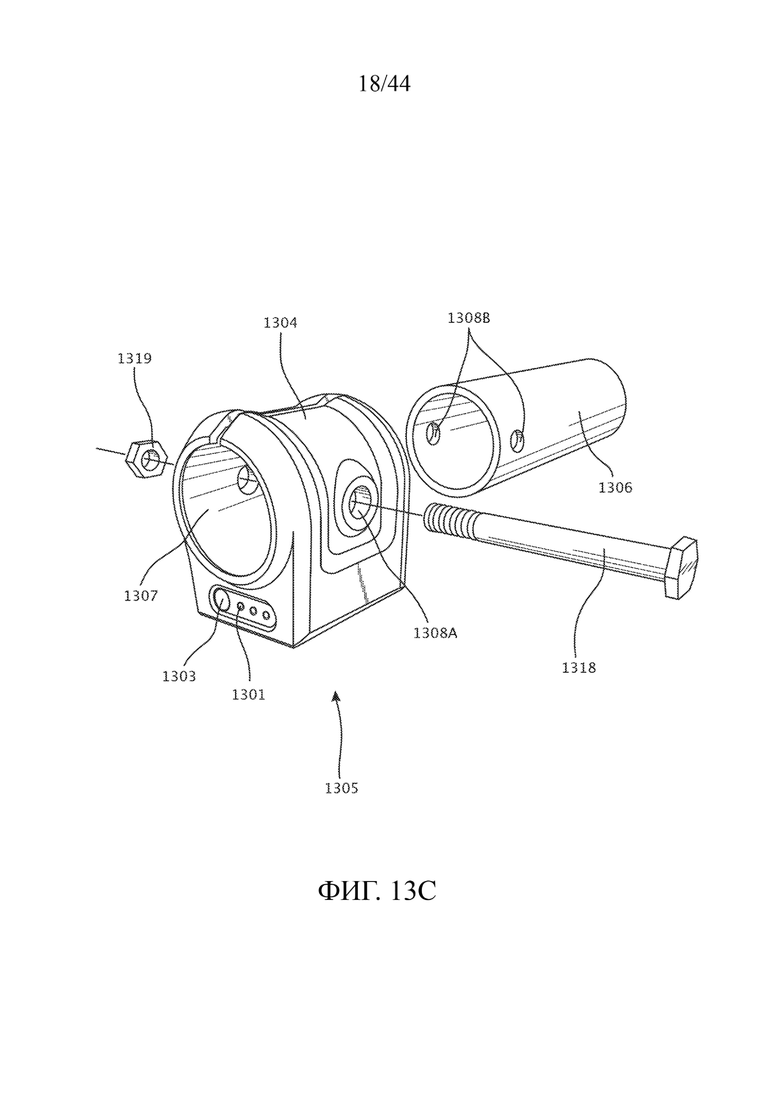

[0030] На фиг. 13А, 13В и 13С представлены, соответственно, вид в перспективе, вид в поперечном разрезе и вид в разобранном виде автономного сенсорного модуля для использования в конвейерной системе фиг. 1А или фиг. 1С;

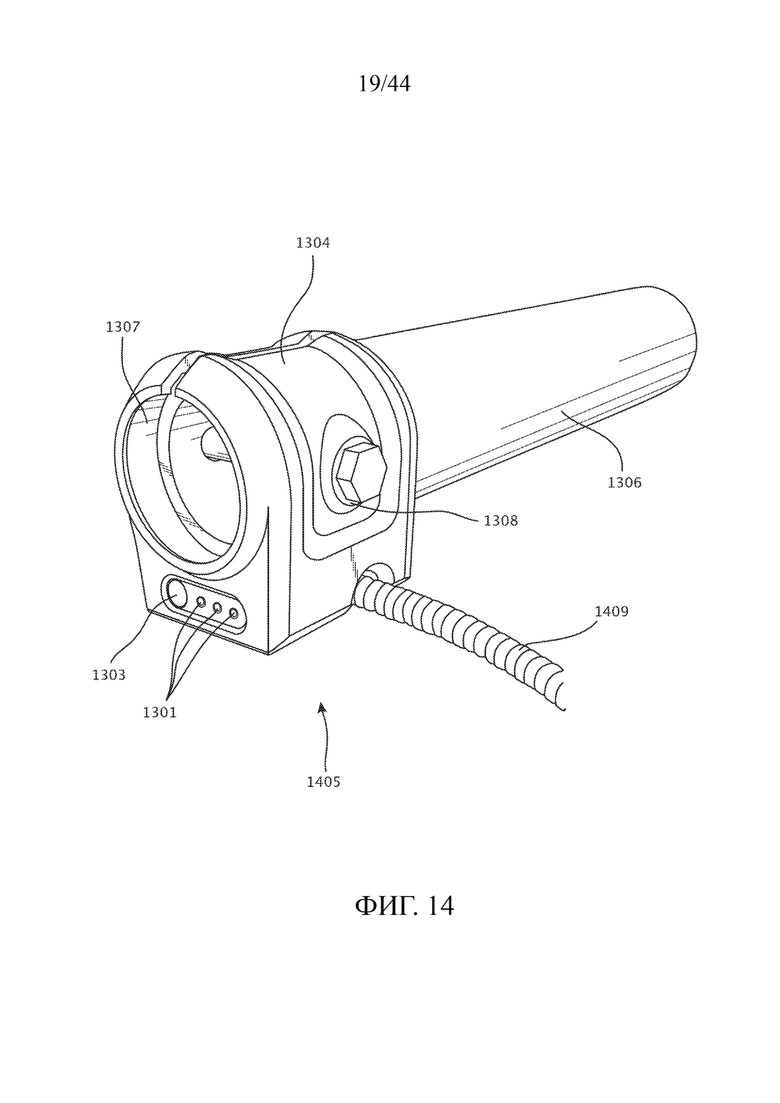

[0031] На фиг. 14 представлен вид в перспективе сенсорного модуля фиг. 13, имеющего шнур питания;

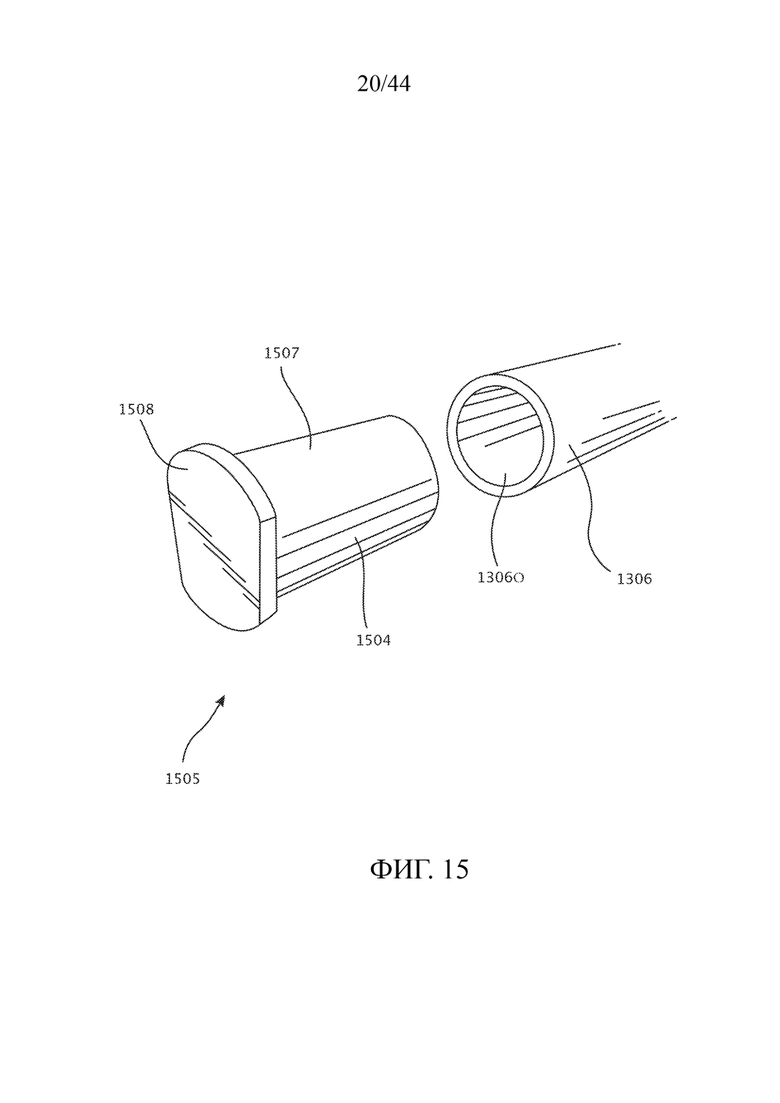

[0032] На фиг. 15 представлен вид в перспективе сенсорного модуля для использования в конвейерной системе фиг. 1А или фиг. 1С, причем сенсорный модуль имеет элемент корпуса, имеющий размер для установки внутри опорной штанги одного из устройств очистки конвейерной ленты конвейерной ленточной системы;

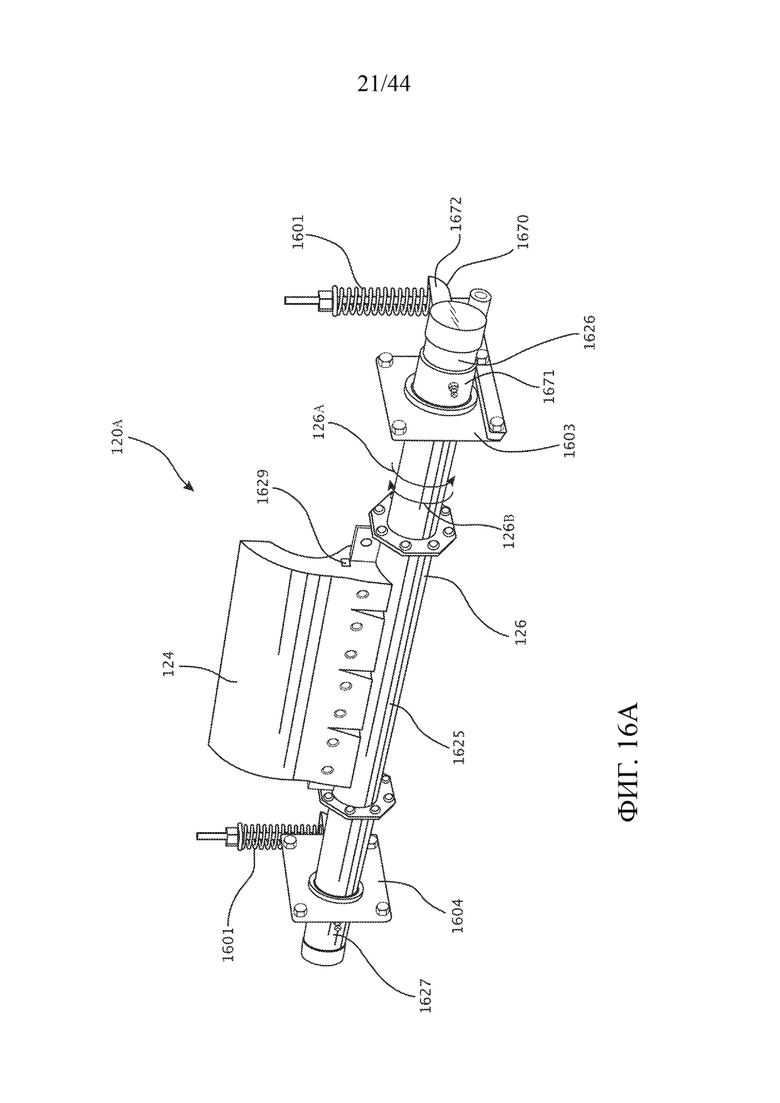

[0033] На фиг. 16А представлен вид в перспективе основного устройства очистки ленты конвейерной системы фиг. 1А;

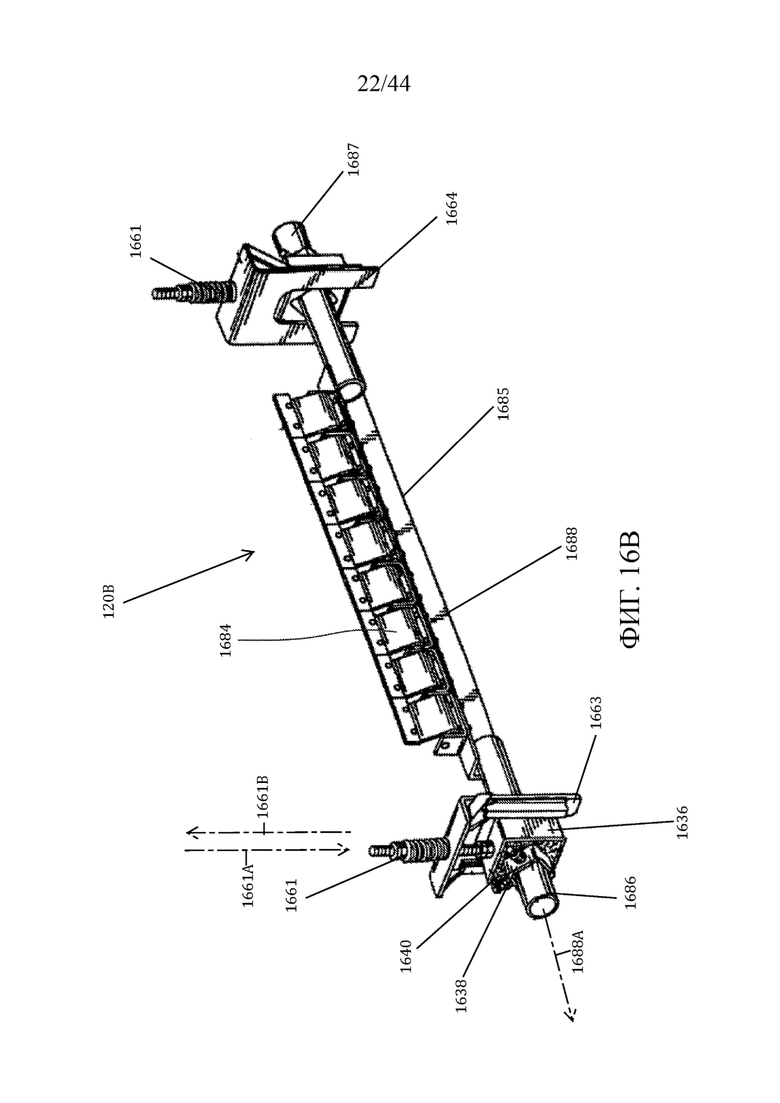

[0034] На фиг. 16В представлен вид в перспективе дополнительного устройства очистки ленты конвейерной системы фиг. 1А;

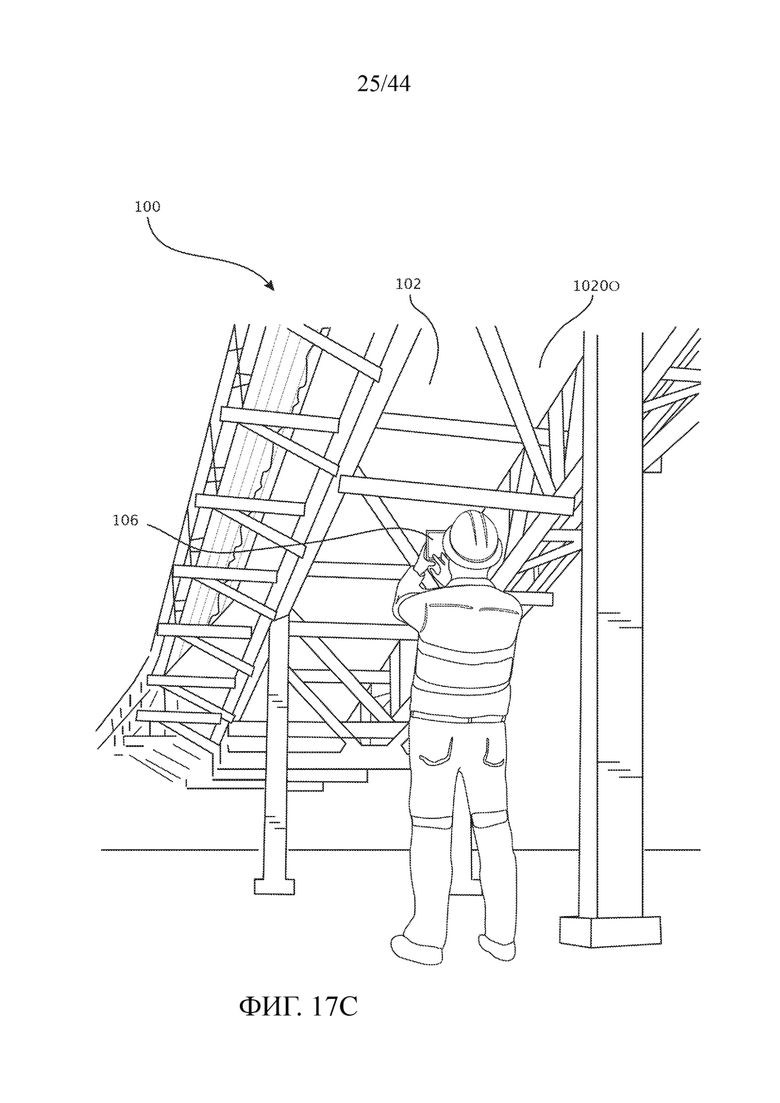

[0035] На фиг. 17А, 17В и 17С представлен способ мониторинга состояния конвейерной ленты конвейерной системы фиг. 1А или фиг. 1С;

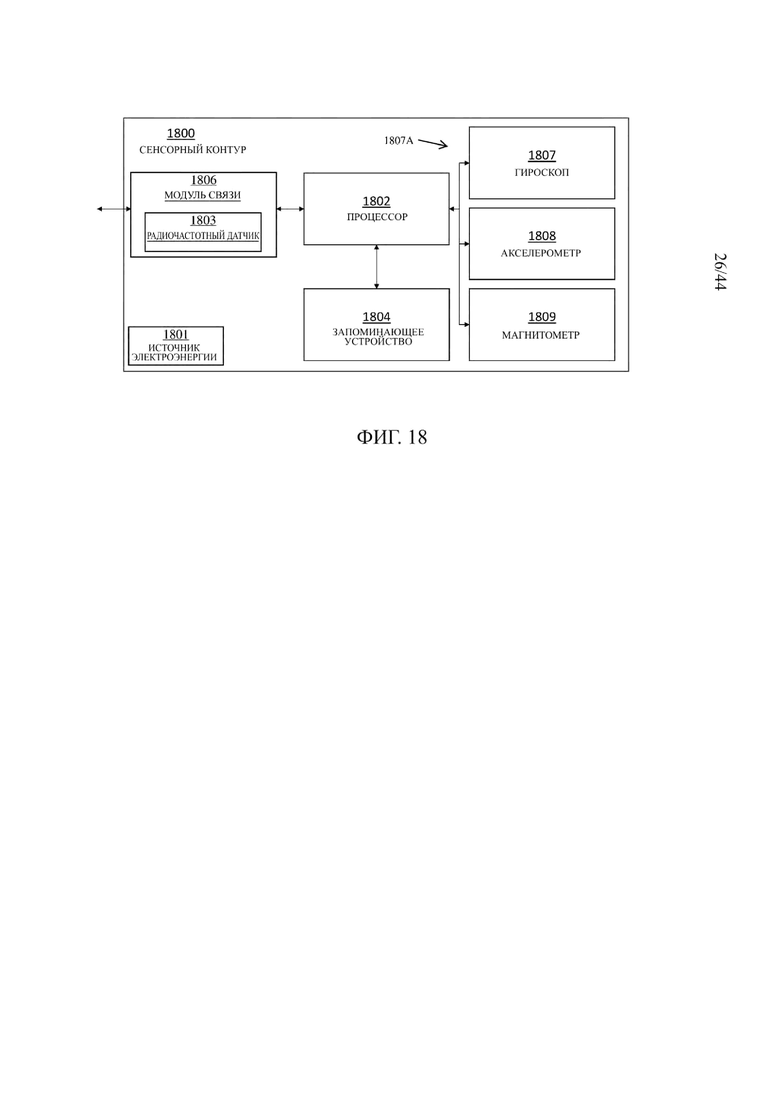

[0036] На фиг. 18 представлена блок-схема сенсорного контура сенсорного модуля, который содержит датчики для обнаружения движения;

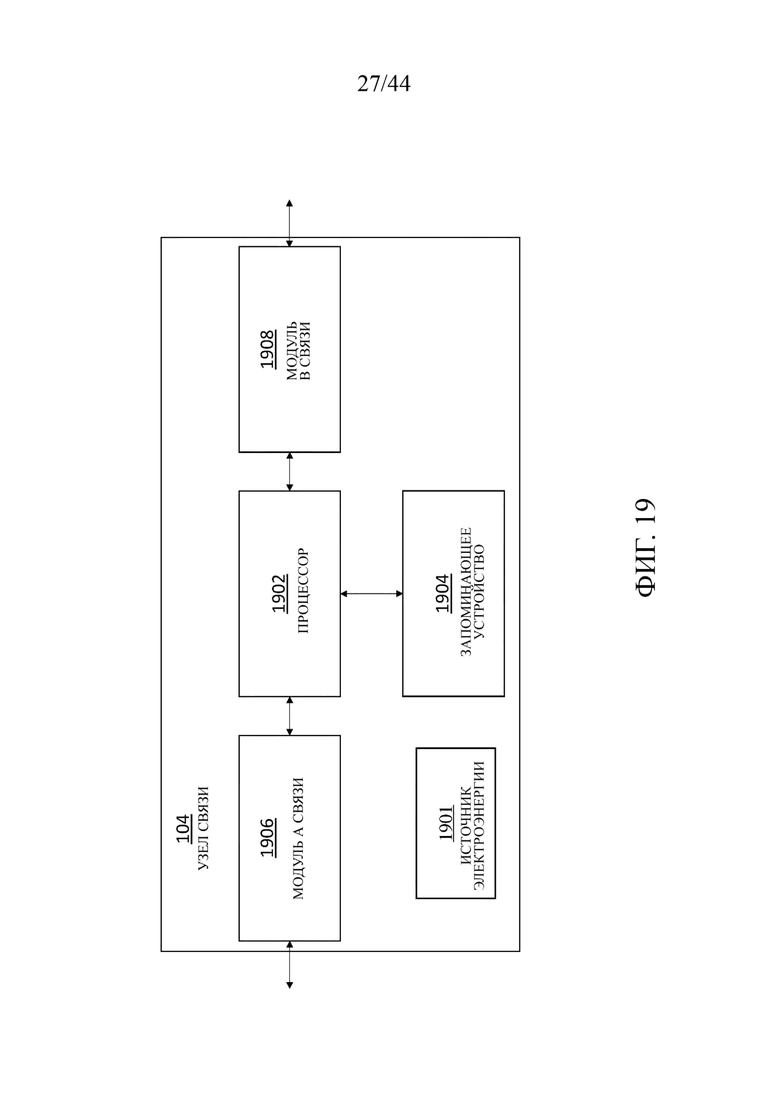

[0037] На фиг. 19 представлена блок-схема узла связи для связи с сенсорным контуром фиг. 18;

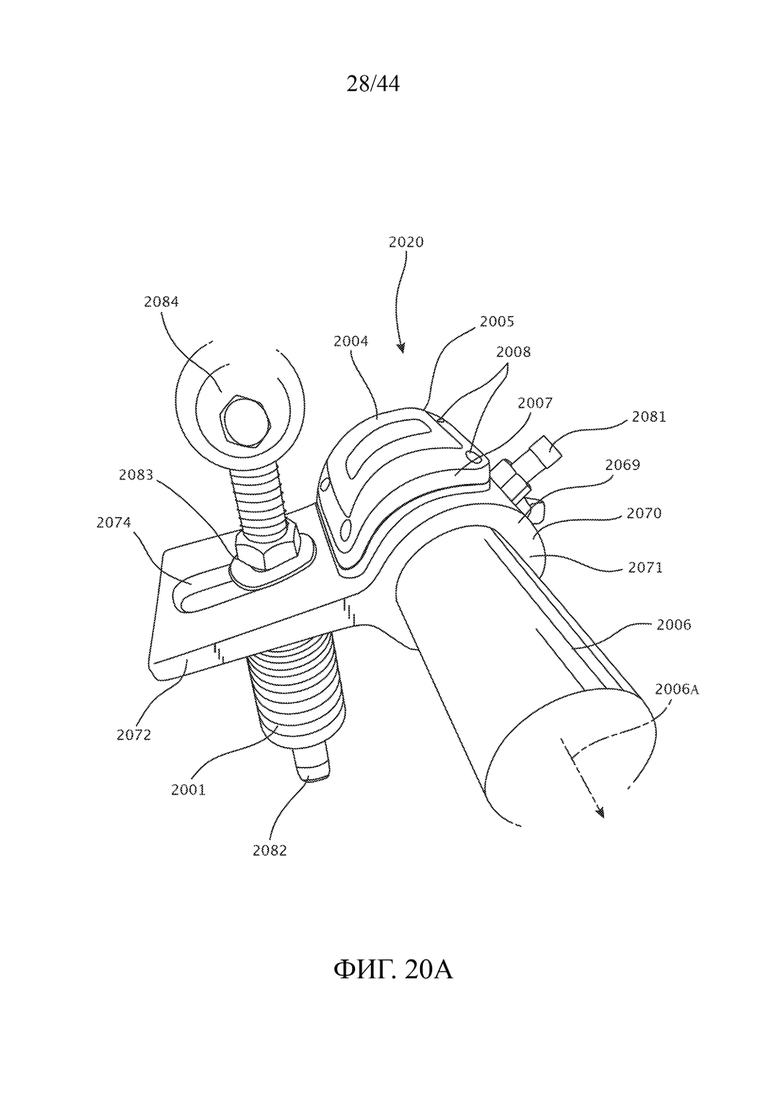

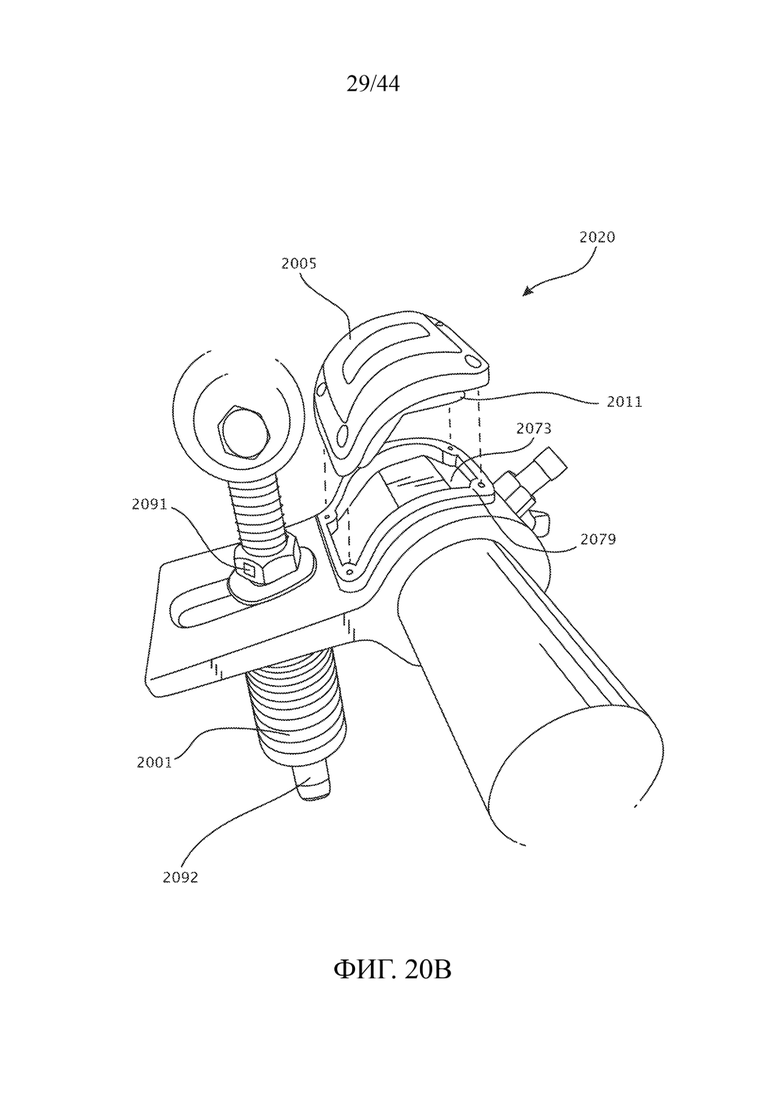

[0038] На фиг. 20А представлен вид в перспективе сенсорного модуля, прикрепленного к натяжному кронштейну устройства очистки конвейерной ленты для использования в конвейерной системе фиг. 1А или фиг. 1С;

[0039] На фиг. 20 В представлен вид в разобранном виде узла натяжного кронштейна и сенсорного модуля фиг. 20А;

[0040] На фиг. 21 представлен набор графиков, показывающих амплитуду ускорения в зависимости от времени при измерении с помощью сенсорного модуля фиг. 2А-2В при разных натяжениях устройства очистки ленты;

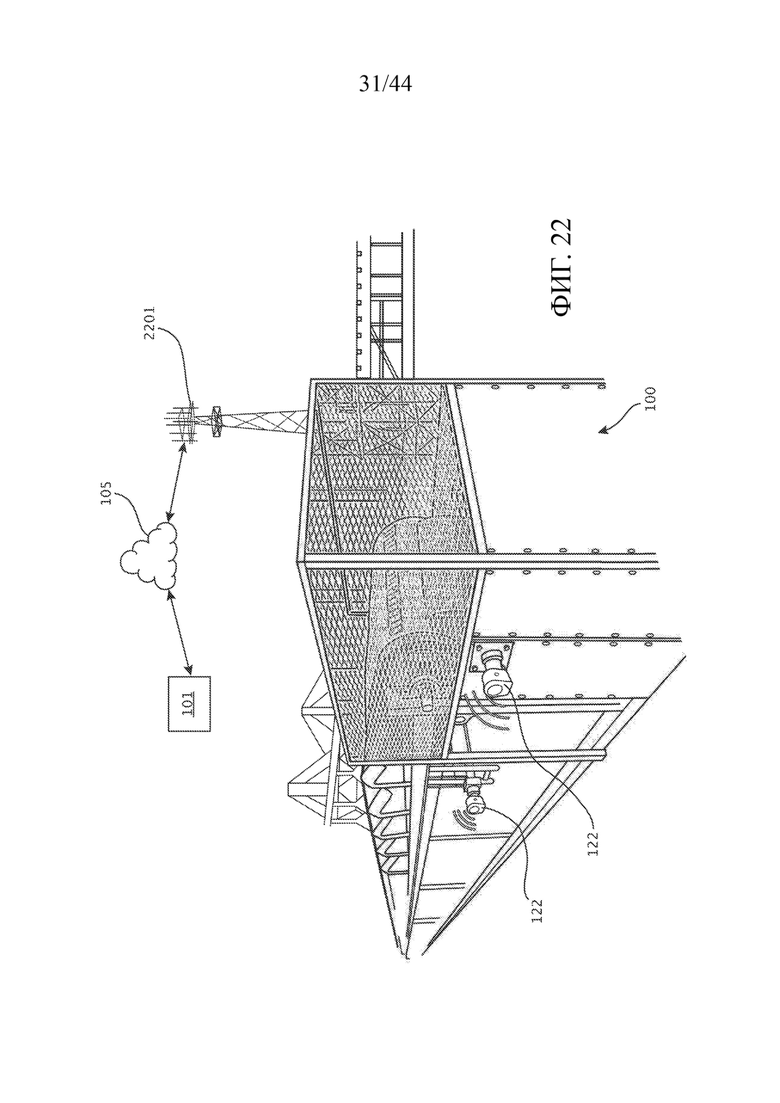

[0041] На фиг. 22 представлен вид в перспективе конвейерной системы фиг. 1А, на котором сенсорные модули обмениваются данными по сети сотовой связи;

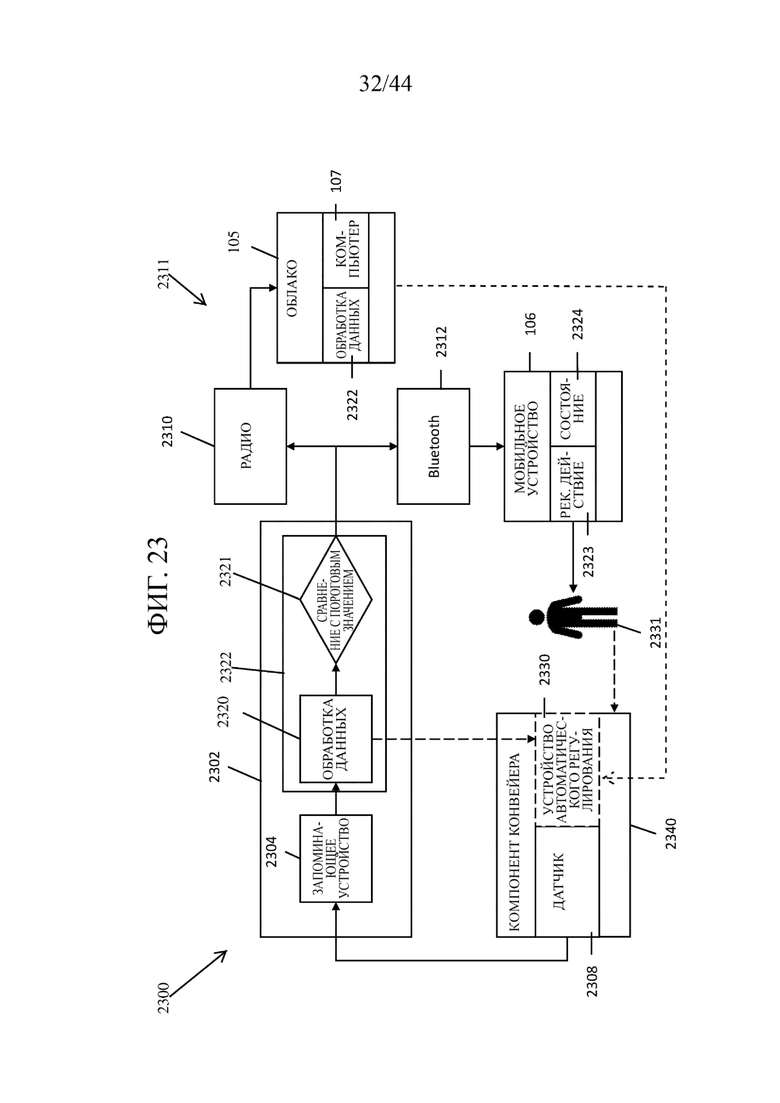

[0042] На фиг. 23 представлена блок-схема системы мониторинга вспомогательного устройства конвейерной системы;

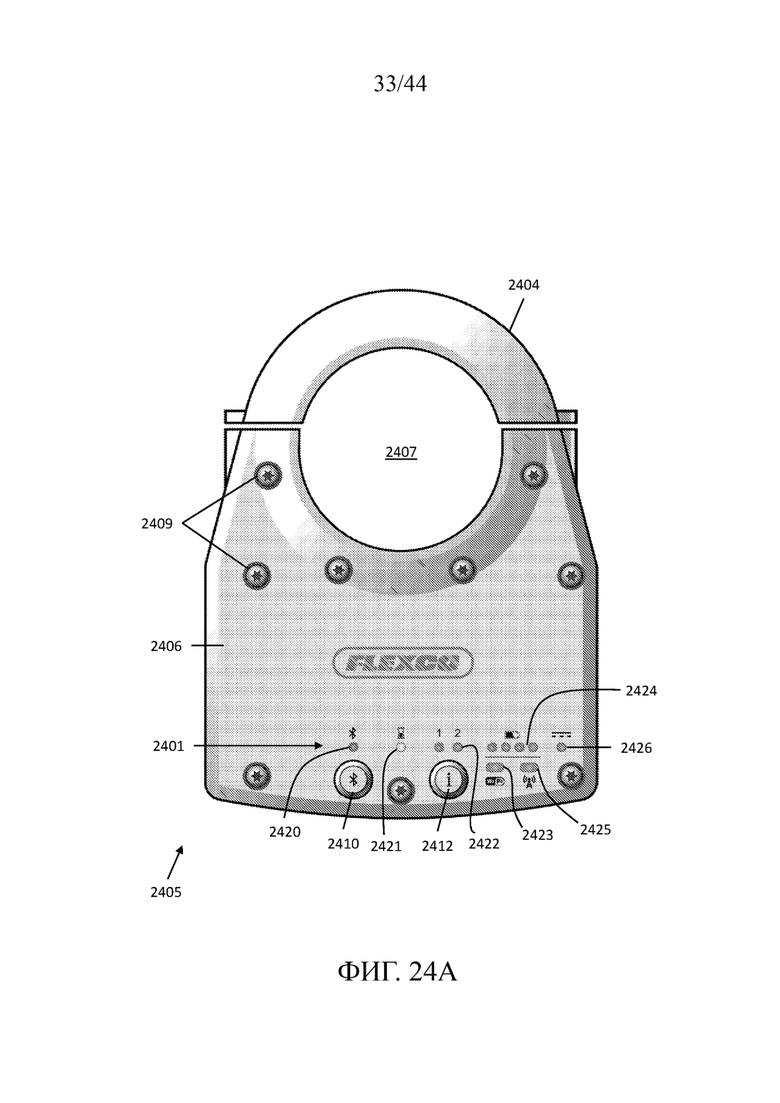

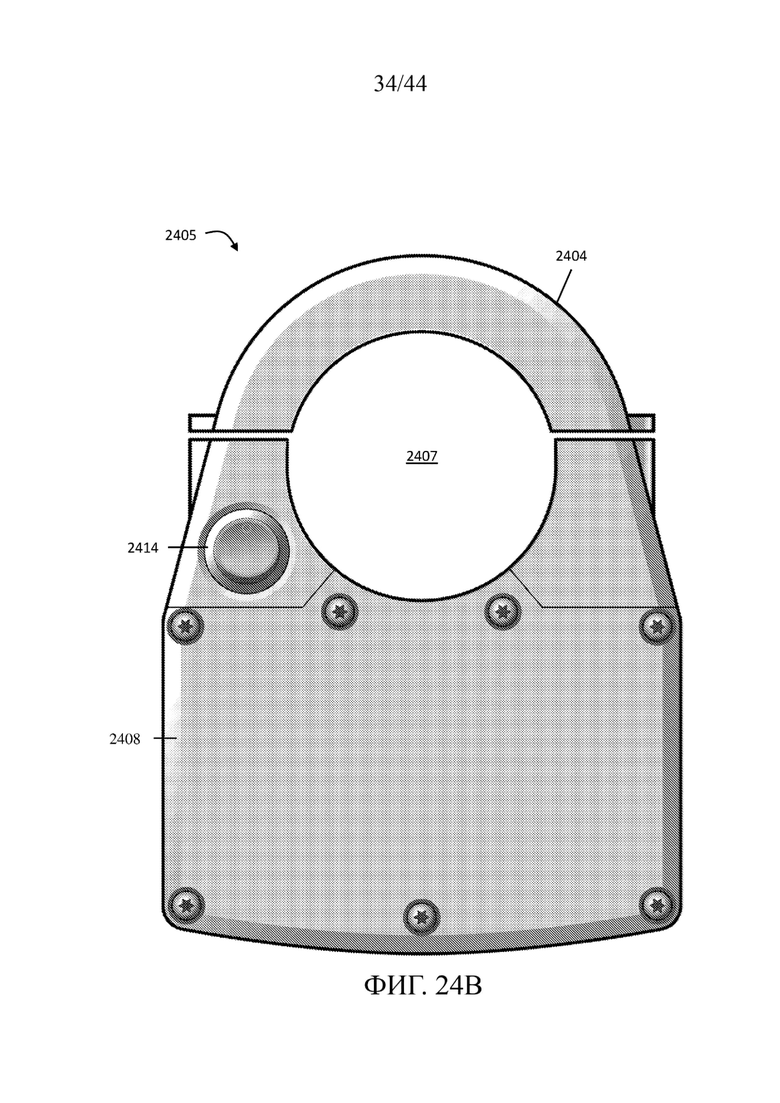

[0043] На фиг. 24А представлен вид спереди в вертикальном разрезе сенсорного модуля для прикрепления к опорной штанге устройства очистки конвейерной ленты для мониторинга одной или нескольких характеристик устройства очистки конвейерной ленты;

[0044] На фиг. 24В представлен вид сзади в вертикальном разрезе сенсорного модуля фиг. 24А; а

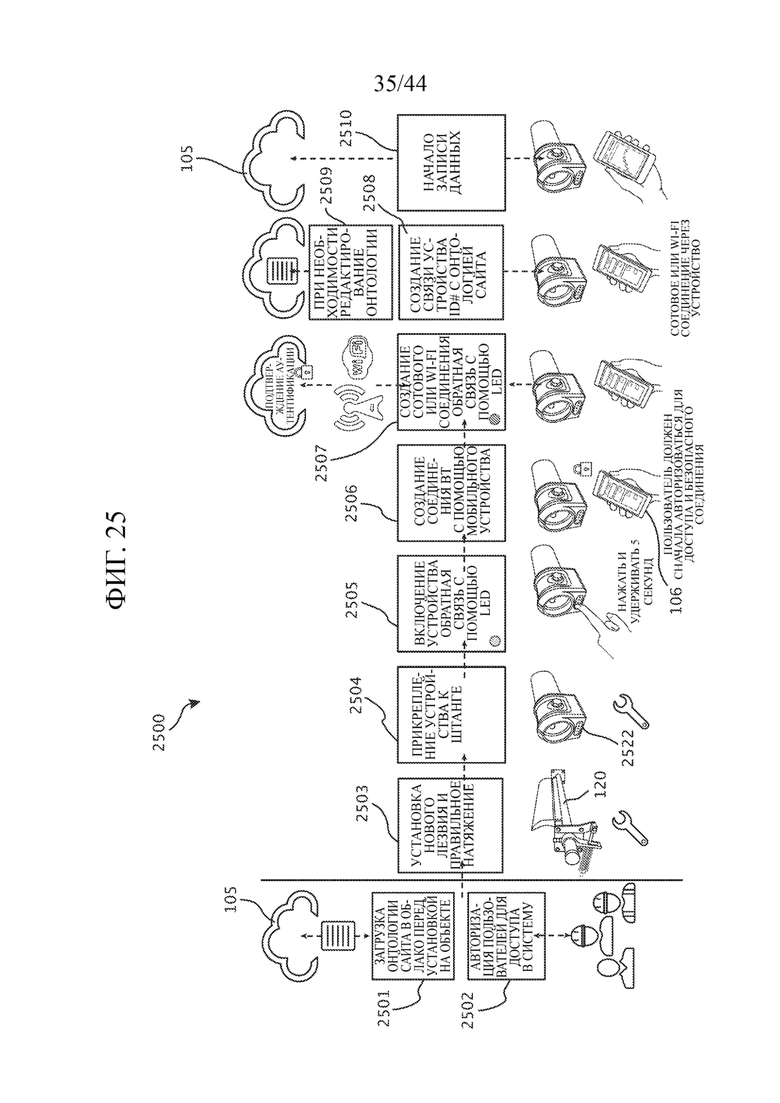

[0045] На фиг. 25 представлена блок-схема, иллюстрирующая способ установки датчика фиг. 24А и 24 В.

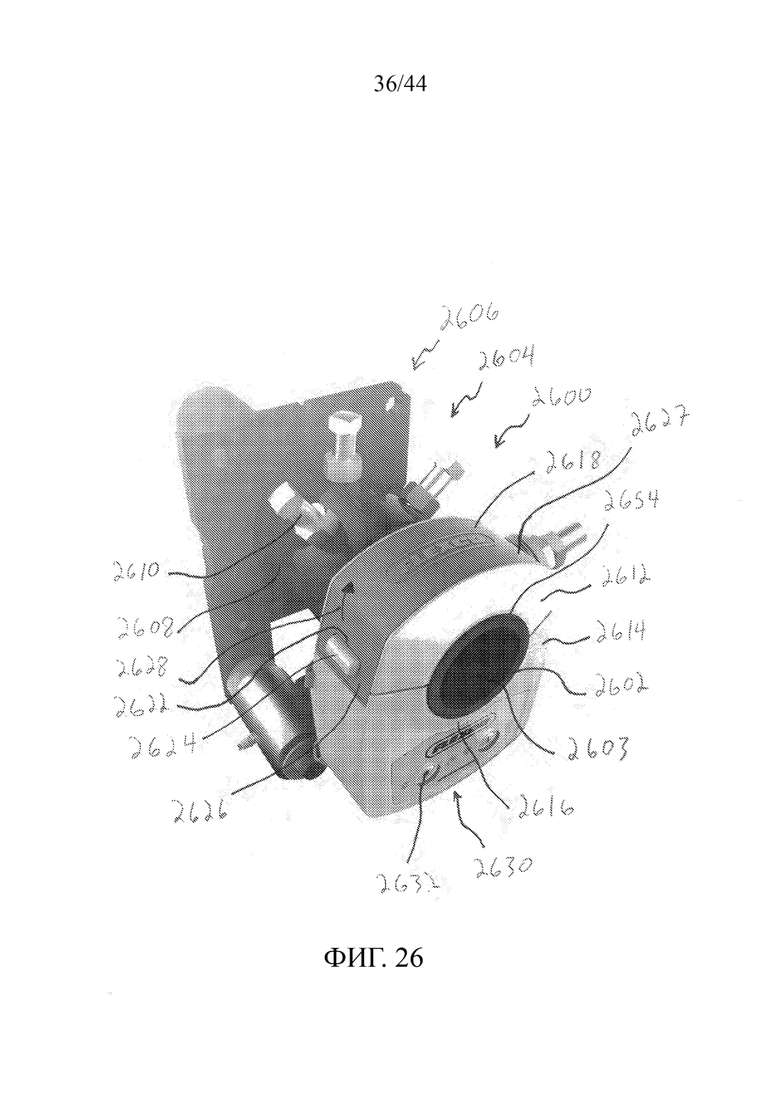

[0046] На фиг. 26 представлен вид в перспективе сенсорного модуля, соединенного с устройством очистки конвейерной ленты, показывающий опорную штангу устройства очистки конвейерной ленты, зафикисрованную между верхней частью корпуса и нижней частью корпуса сенсорного модуля;

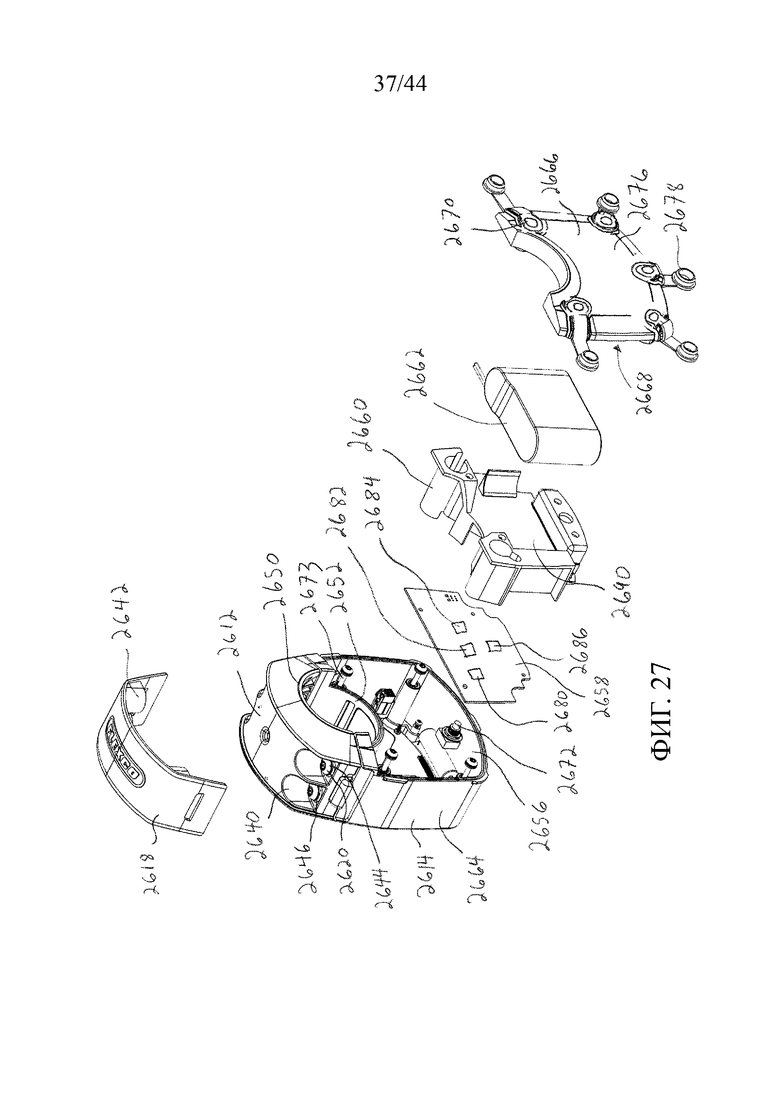

[0047] На фиг. 27 представлен вид в перспективе в разобранном виде сенсорного модуля фиг. 26, показывающий печатную плату, опору печатной платы и аккумулятор, которые расположены в отделении нижней части корпуса;

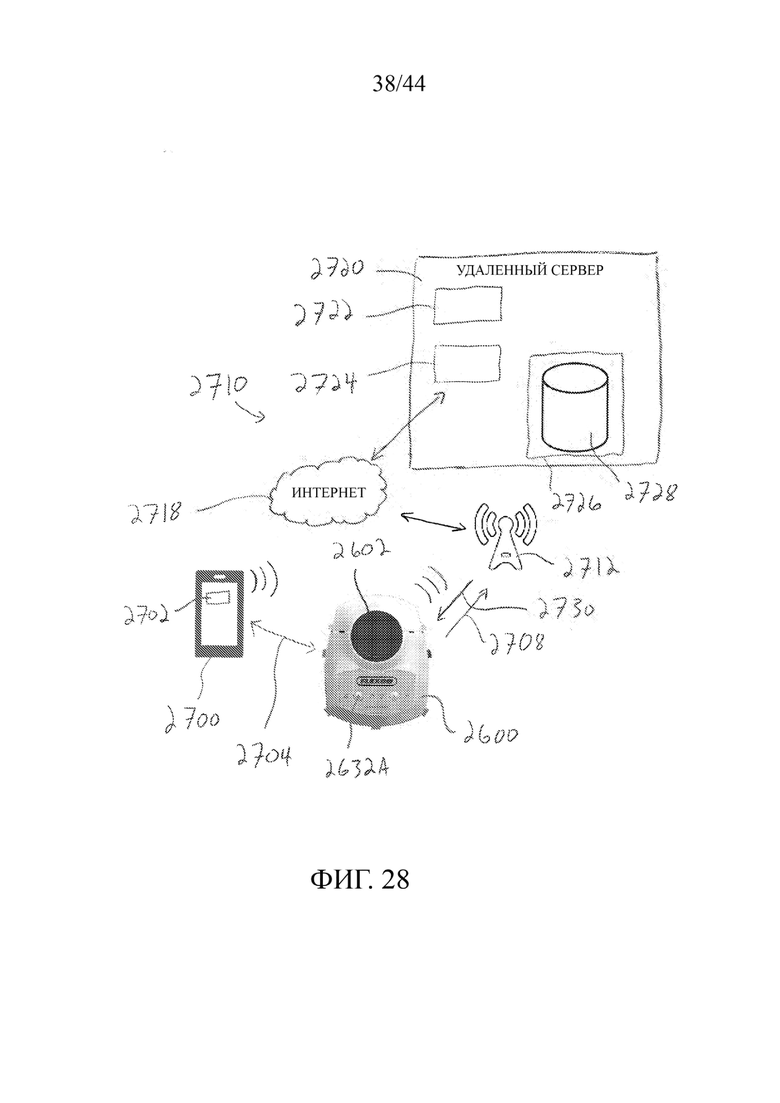

[0048] На фиг. 28 представлено схематичное изображение смартфона, используемого для установки сенсорного модуля фиг. 26, и сенсорного модуля, передающего информацию на удаленный сервер;

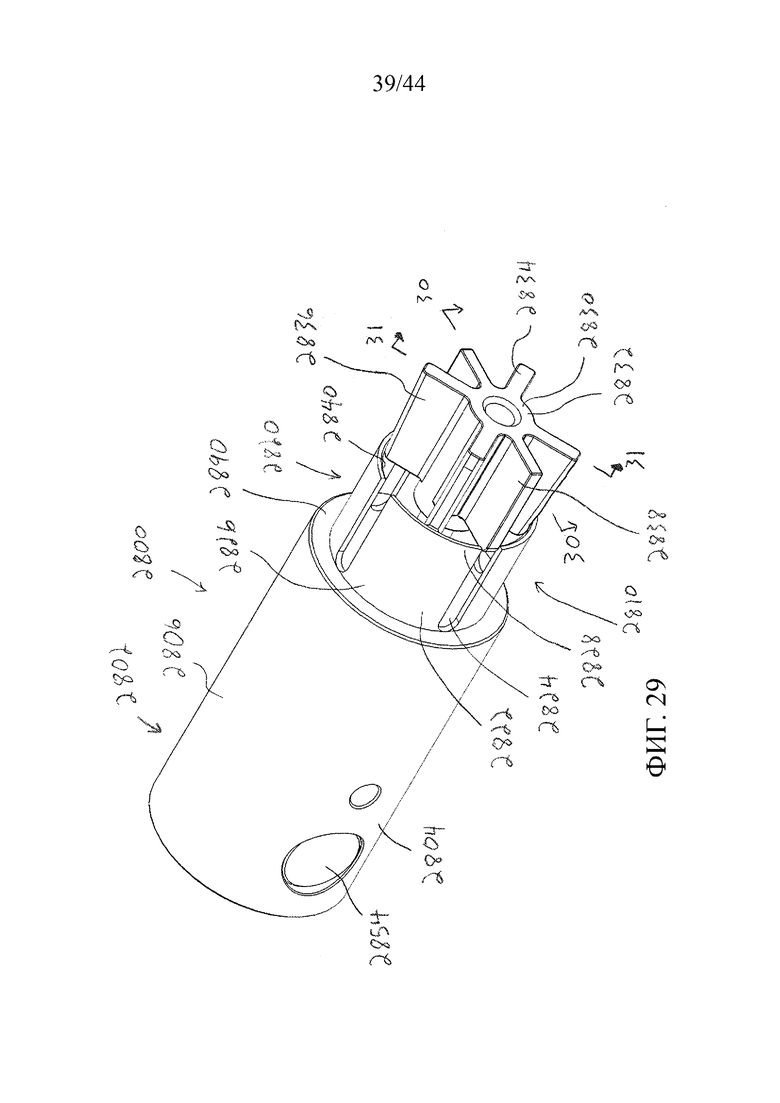

[0049] На фиг. 29 представлен вид в перспективе расширителя штанги, содержащего корпус, имеющий разнесенные, дуговые стенки, имеющие размер для установки внутри отверстия опорной штанги устройства очистки конвейерной ленты, и цилиндрическую внешнюю поверхность, к которой может быть прикреплен сенсорный модуль фиг. 26;

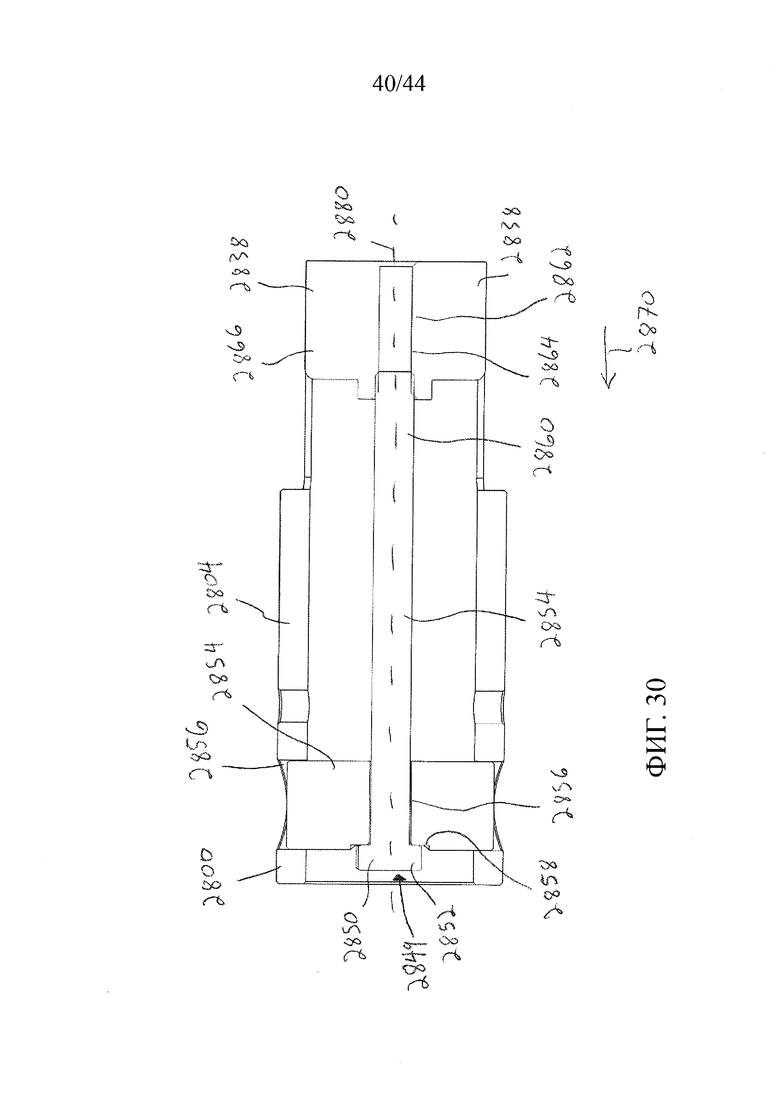

[0050] На фиг. 30 представлен вид в поперечном разрезе, сделанном по линии 30-30 на фиг. 29, показывающий болт исполнительного механизма расширителя штанги в резьбовом зацеплении с распорным приспособлением расширителя штанги;

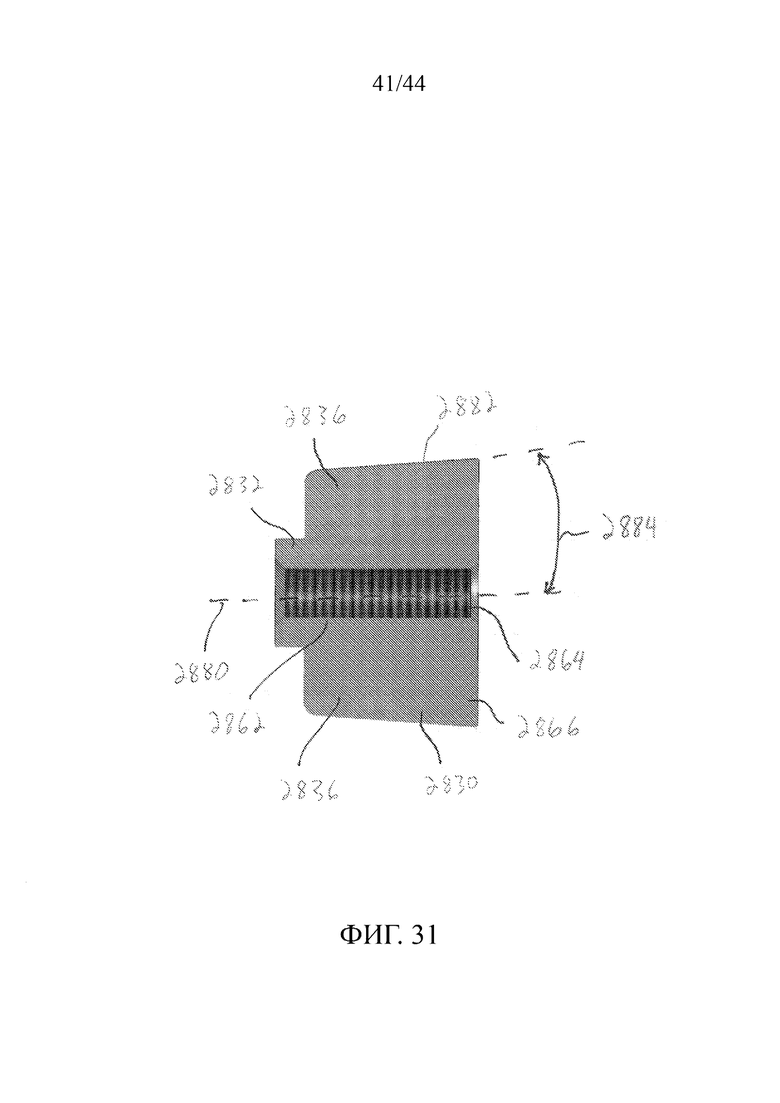

[0051] На фиг. 31 представлен вид в поперечном разрезе распорного приспособления, сделанном по линии 31-31 на фиг. 29, показывающий кулачковые стенки распорного приспособления, имеющие наклонные поверхности для раздвигания дуговых стенок корпуса и прикрепления расширителя штанги к опорной штанге;

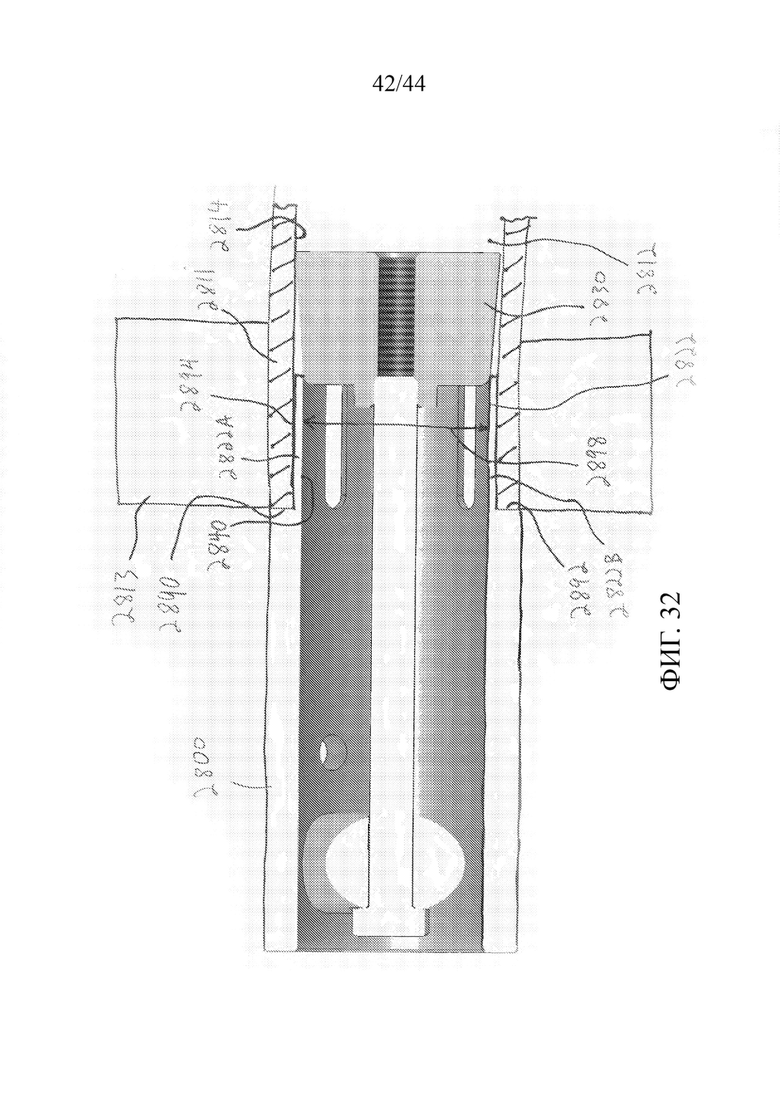

[0052] На фиг. 32 представлен вид в поперечном разрезе расширителя штанги, сделанном по линии 31-31 на фиг. 29, показывающий расширитель штанги, соединенный с опорной штангой устройства очистки конвейерной ленты, причем устройство очистки конвейерной ленты имеет крепление на конце опорной штанги, которое ограничивает размещение сенсорного модуля на опорной штанге;

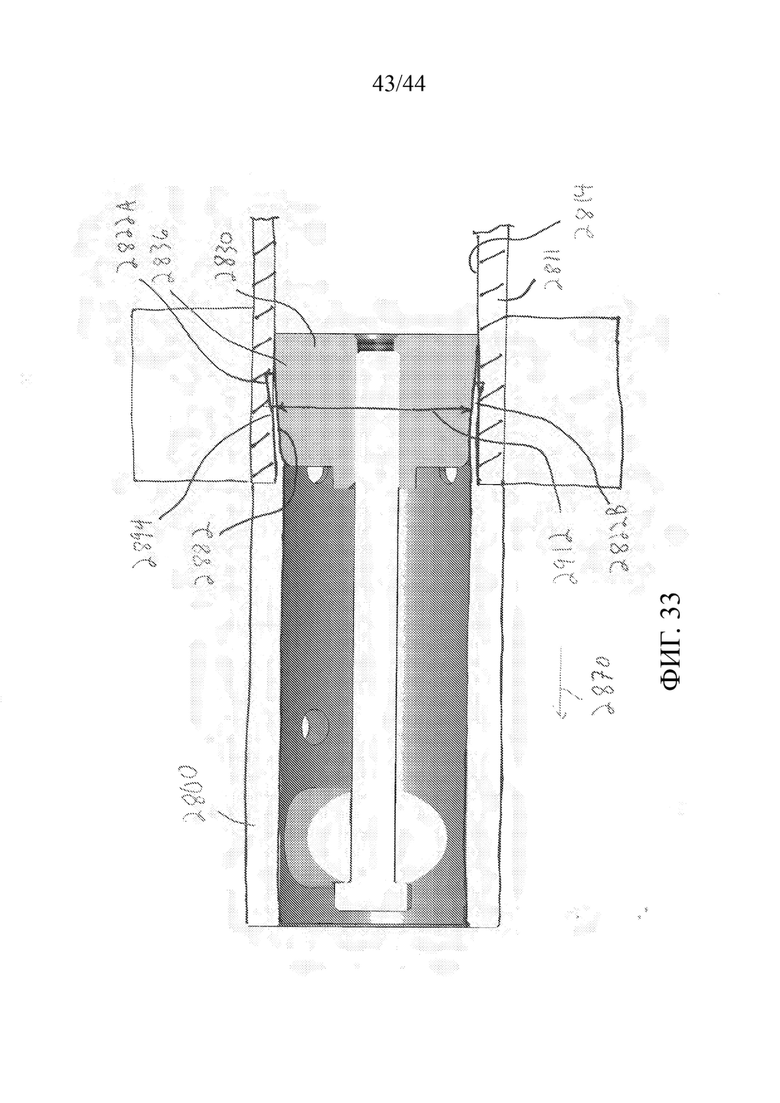

[0053] На фиг. 33 представлен вид, аналогичный фиг. 32, показывающий болт исполнительного механизма, затянутый для втягивания клина в корпус и прижимания дуговых стенок корпуса к внутренней поверхности опорной штанги; а

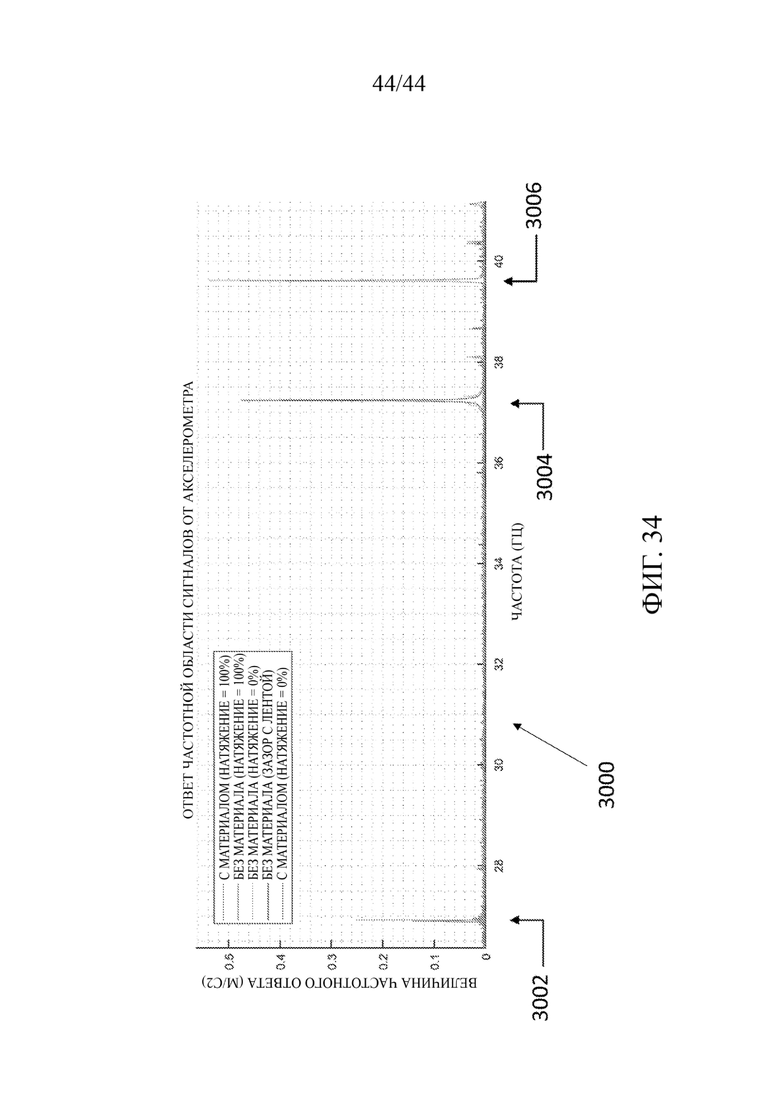

[0054] На фиг. 34 представлен график, показывающий данные от акселерометра, прикрепленного к опорной штанге устройства очистки конвейерной ленты, показывающие изменения ответа частотной области сигналов от акселерометра с изменениями рабочих условий соответствующей конвейерной ленточной системы.

Подробное раскрытие настоящего изобретения

[0055] Согласно одному аспекту настоящего раскрытия представлено устройство для мониторинга конвейерной системы. Устройство может содержать один или несколько датчиков, связанных с конвейерными лентами, а также вспомогательные устройства конвейерной системы, такие как опорные ролики, устройства очистки, устройства слежения и/или амортизирующие платформы. Один или несколько датчиков могут быть связаны с вспомогательными устройствами с помощью ряда подходов, таких как объединение с вспомогательными устройствами, прикрепление к вспомогательным устройствам и/или прикрепление к элементам рамы конструкции, поддерживающей конвейерную ленту рядом с вспомогательными устройствами.

[0056] Вспомогательные устройства могут содержать детали с относительно коротким ожидаемым сроком службы или сменные детали и детали с относительно длинным ожидаемым сроком службы или постоянные детали. Хотя называются «постоянными», постоянные детали могут портиться с течением времени, и допускается их замена. Постоянные детали имеют более прогнозируемый срок службы и выполнены с большим сроком службы, чем «сменные детали». Например, сменной деталью устройства очистки ленты может быть скребковое лезвие устройства очистки ленты, а постоянной деталью устройства очистки ленты может быть корпус или удлиненная, жесткая установочная конструкция устройства очистки ленты, такая как элемент основания или опорная штанга. В качестве другого примера, постоянная деталь представляет собой деталь рамы конвейерной системы, на которой установлены вспомогательные устройства.

[0057] Один или несколько датчиков устройства могут быть прикреплены, встроены и/или расположены рядом с постоянной деталью (деталями) одного или нескольких вспомогательных устройств. Датчики обнаруживают одну или несколько характеристик вспомогательного устройства, такую как ускорение. Ускорение может быть вследствие, например, резких ударов по детали вспомогательного устройства, например, удара стыка о скребковое лезвие устройства очистки конвейерной ленты. Датчики также могут определять одну или несколько характеристик конвейерной ленты, например, с помощью использования оптического датчика для обнаружения обратного перемещения материала на обратный отрезок конвейерной ленты. Датчики также могут обнаруживать звук. Звук можно использовать для обнаружения, движется ли лента, и можно отслеживать конкретные звуки, которые могут указывать на мусор на ленте, столкновение с устройством очистки или неисправный подшипник в одном из роликов. Датчики также могут обнаруживать одно или несколько окружающих условий, таких как температура и влажность. Датчики также могут обнаруживать температуру одного или нескольких компонентов вспомогательного устройства.

[0058] Устройство может содержать процессор, и измеренные данные, соответствующие обнаруженным одной или нескольким характеристикам, передаются в процессор. Процессор идентифицирует состояния отказа конвейерной системы, такие как изношенное или поломанное вспомогательное устройство, на основании измеренных данных. В одном варианте процессор представляет собой локальный процессор, непосредственно соединенный с датчиком. В другом варианте процессор представляет собой удаленное вычислительное устройство, которое получает данные от одного или нескольких сенсорных модулей по проводной и/или беспроводной сети связи. В некоторых вариантах каждый сенсорный модуль обменивается данными непосредственно с узлом связи, таким как роутер. В другом варианте сенсорные модули образуют смешанную сеть, в которой первый сенсорный модуль выступает в качестве связного ретранслятора для второго сенсорного модуля, второй сенсорный модуль выступает в качестве связного ретранслятора для третьего сенсорного модуля и так далее. Способность сенсорных модулей выступать в качестве связных ретрансляторов позволяет сенсорным модулям, которые испытывают затруднение при непосредственном обмене данными с узлом связи системы, все-таки предоставлять данные в процессор. Например, узел связи может быть расположен в начале подземной шахты. Первый сенсорный модуль находится ближе всего к узлу связи, тогда как второй и третий сенсорные модули расположены все дальше в шахте. Хотя второй и третий сенсорные модули могут быть неспособны обмениваться данными непосредственно с узлом связи вследствие помех со стороны камней шахты, данные от третьего сенсорного модуля могут быть переданы вторым сенсорным модулем в первый сенсорный модуль, который, в свою очередь, передает информацию в узел связи. Аналогичным образом, данные от второго сенсорного модуля могут быть переданы первым сенсорным модулем в узел связи. В других вариантах один или несколько сенсорных модулей содержат карту сотовой связи, такую как карта глобальной системы подвижной связи («GSM») и обмениваются данными по сотовой сети.

[0059] В одном подходе процессор идентифицирует состояние отказа путем сравнения измеренных данных с минимальным пороговым значением, максимальным пороговым значением или с приемлемым диапазоном значений. Например, данные от акселерометра, обнаружившего ускорение опорного ролика, сравнивают с максимальным пороговым значением. Если ускорение превышает максимальное пороговое значение, процессор идентифицирует неисправность из-за того, что большое ускорение может указывать, что опорный ролик не вращается, или какое-то условие или набор условий вызывают вибрацию конвейерной ленты рядом с натяжным роликом. В другом примере процессор получает данные от акселерометра, выполненного с возможностью измерения ускорения устройства очистки конвейерной ленты, и сравнивает значения ускорения с приемлемым диапазоном значений ускорения. Если измеренные значения ускорения слишком низкие, процессор может идентифицировать состояние отказа из-за того, что низкие значения ускорения могут быть результатом того, что скребковое лезвие устройства очистки конвейерной ленты не зацепляет конвейерную ленту. Если измеренные значения ускорения слишком высокие, процессор может идентифицировать состояние отказа из-за того, что высокие значения ускорения могут быть результатом того, что скребковое лезвие проезжает по остаткам на конвейерной ленте вместо соскребания остатков, например, если лезвие слишком изношено.

[0060] В одном варианте процессор контролирует данные, выводимые одним или нескольким датчиками в течение некоторого периода времени для идентификации тенденций, которые могут указывать на неисправность конвейерной системы. Например, процессор может использовать данные от акселерометра, обнаружившего ускорение устройства слежения, для идентификации частоты корректирующих действий, предпринимаемых устройством слежения. Если процессор определяет, что частота корректирующих действий превышает пороговое значение, процессор идентифицирует состояние отказа из-за того, что частота корректирующих действий может указывать, что какое-то условие или набор условий вызывают непрерывный сдвиг конвейерной ленты в одном направлении. В одном варианте устройство содержит запоминающее устройство, выполненное с возможностью хранения данных, выводимых одним или несколькими датчиками. Процессор функционально соединен с запоминающим устройством и может извлекать информацию, относящуюся к данным датчиков, выводимых запоминающим устройством, например, для определения исторических тенденций выводимых данных датчиков.

[0061] Устройство также может содержать пользовательский интерфейс, функционально соединенный с процессором и выполненный с возможностью отображения пользователю идентифицированных состояний отказа. В некоторых вариантах пользовательский интерфейс представляет собой удаленное вычислительное устройство, используемое удаленно от контролируемой конвейерной ленточной системы. Процессор может представлять собой локальный компьютер на объекте, содержащем контролируемую конвейерную ленточную систему, а пользовательский интерфейс может представлять собой удаленное вычислительное устройство, задействуемое пользователем. Например, пользовательский интерфейс может представлять собой персональный компьютер, портативный компьютер, смартфон или планшетный компьютер. Если пользовательский интерфейс представляет собой портативное устройство, такое как смартфон или планшетный компьютер, в случае состояния отказа локальный компьютер может передавать на портативное устройство предупреждение, такое как сообщение электронной почты или уведомление.

[0062] Как показано на фиг. 1А, 1В и 1С, представлены конвейерные системы 100, 100А, которые содержат конвейерные ленты 102 и ряд вспомогательных устройств, таких как амортизирующие платформы 110, устройства 120 очистки ленты, опорные ролики 130, ведущие ролики 135 и устройства 140 слежения. В качестве некоторых примеров конвейерные системы 100, 100А могут являться компонентами большой конвейерной системы, могут представлять собой отдельные системы в общем месте или отдельные системы в отдельных местах. Что касается фиг. 3, конвейерные системы 100, 100А содержат систему 10 мониторинга для мониторинга одной или нескольких характеристик одного или нескольких компонентов конвейерных систем 100, 100А. Система 10 мониторинга содержит сенсорные модули 112, 122, 132, 142, расположенные на одном или нескольких компонентах конвейерных систем 100, 100А. Каждый сенсорный модуль 112, 122, 132, 142 содержит один или несколько датчиков и модуль связи. Сенсорные модули 112, 122, 132, 142 выполнены с возможностью определения одного или нескольких состояний одного или нескольких компонентов на основании, например, движений компонентов или их частей. Система 10 мониторинга содержит удаленный ресурс, такой как облачная вычислительная система 105, которая обрабатывает данные от сенсорных модулей 112, 122, 132, 142 для определения одной или нескольких характеристик соответствующих вспомогательных устройств и конвейерной ленты 102 и/или для прогнозирования свойств вспомогательных устройств и конвейерной ленты 102, таких как оставшийся срок их службы. Облачная вычислительная система 105 выполнена с возможностью прогнозирования других свойств конвейерной системы 100, например, двигается ли лента, сколько двигалась лента, правильно ли сцеплено с лентой 102 вспомогательное устройство, величина сползания материала и наличие или отсутствие материала на ленте 102. Облачная вычислительная система 105 может содержать один или несколько удаленных серверов, обеспечивающих функциональность облачных вычислений.

[0063] Сенсорные модули 112, 122, 132, 142 обмениваются данными с облачной вычислительной системой 105 посредством шлюза 104. Шлюз 104 представляет собой интернет-маршрутизатор или вышку сотовой связи, которая связывает сенсорные модули 112, 122, 132, 142 с интернетом. Пользователь просматривает информацию из облака с помощью компьютера 107 (см. фиг. 3) или смартфона 106. Компьютер 107 является частью системы 101 управления, такой как компьютер, выполненный с возможностью управления конвейерной системой 100. Хотя на фиг. 3 показаны настольный компьютер 107 и смартфон 106, можно использовать другие вычислительные устройства, такие как портативный компьютер, планшетный компьютер, умные часы и очки виртуальной реальности.

[0064] Как показано на фиг. 1А и 1В, опорные ролики 130 и ведущие ролики 135 системы 100 соединены с возможностью вращения с рамой 103. Конвейерная лента 102 представляет собой непрерывную ленту, проходящую вокруг множества опорных роликов 120 и ведущих роликов 135 таким образом, что конвейерная лента 102 двигается относительно рамы 103 по некоторой траектории. Каждое устройство 120 очистки ленты содержит чистящее лезвие, например, множество скребковых лезвий 124, которые смещают в зацепление с внешней поверхностью 102О ленты 102. Устройства 120 очистки ленты включают в себя устройство предварительной очистки или основное устройство 120А очистки ленты и дополнительное устройство 120 В очистки ленты. Основное устройство 120А очистки ленты расположено на приводном или ведущем шкиве 135 для того, чтобы удалять материал с ленты 102 и способствовать выгрузке материала с конвейерной ленты 102. Дополнительное устройство 120 В очистки ленты расположено вдоль обратного отрезка конвейерной ленты 102 для обеспечения дополнительной очистки конвейерной ленты 102 и ограничения «обратного перемещения» материала. Другими словами, дополнительное устройство 120 В очистки ленты обеспечивает выгрузку материала с конвейерной ленты 102 вместо движения назад к заднему ведущему ролику 135 конвейерной ленты 102.

[0065] В некоторых вариантах основное устройство 120А очистки ленты выполнено с возможностью поворота в зацепление с лентой 102. В некоторых вариантах дополнительное устройство 120 В очистки ленты выполнено с возможностью вертикального движения в прямолинейном направлении, по существу перпендикулярном поверхности ленты 102, в зацепление с лентой 102.

[0066] Пример основного устройства 120А очистки ленты представлен на фиг. 16А. Устройство 120А очистки ленты содержит одно или несколько скребковых лезвий 124, прикрепленных к удлиненной опоре, такой как опорная штанга 126. Скребковое лезвие 124 может быть сделано из множества материалов, таких как сталь, карбид или уретан. Скребковое лезвие 124 может представлять собой узел скребковых лезвий, имеющий упругую часть корпуса, такую как эластомерная или полимерная часть корпуса, и твердый кончик лезвия, например, карбидный кончик. Каждый узел скребковых лезвий также может содержать основание, такое как U-образный металлический кронштейн, который прикручивают болтами к опорной штанге 126. Часть корпуса упруго смещает скребковое лезвие к конвейерной ленте и упруго деформируется, обеспечивая отклонение скребкового лезвия с пути помехи на конвейерной ленте 102, такой как крепежное приспособление на ленте. Опорная штанга 126 содержит концевые части 1626, 1627, которые соединены с креплениями 1603, 1604, и промежуточную часть 1625, которая соединена с возможностью отсоединения с концевыми частями 1626, 1627. Разъемное соединение обеспечивает легкое снятие промежуточной части 1625 и соединенных с ней скребковых лезвий 124 для технического обслуживания. Крепления 1603, 1604 выполнены с возможностью прикрепления к раме 103 конвейерной ленты 102, например, с помощью сварки или крепежных приспособлений.

[0067] Крепления 1626, 1627 обеспечивают регулируемый поворот опорной штанги 126 в направлениях 126А, 126 В. Каждое крепление 1603, 1604 содержит натяжной кронштейн 1670, имеющий хомут 1671, прикрепленный к опорной штанге 126, и пружину 1601. Пружина 1601 упруго смещает скребковые лезвия 124 к конвейерной ленте 120. Крепления 1603, 1604 обеспечивают поворот опорной штанги 126 в направлении 126А в ответ на удар о скребковые лезвия 124, например, крепежного приспособления конвейерной ленты 102, ударяющего скребковые лезвия 124. Поворот опорной штанги 126 в направлении 126А вызывает сжатие натяжным кронштейном 1670 пружины 1601. Затем сжатая пружина 1601 толкает натяжной кронштейн 1670 назад в его первоначальное положение, что перемещает скребковые лезвия 124 назад в зацепление с конвейерной лентой 102.

[0068] В некоторых вариантах скребковые лезвия 124 содержат схему связи для связи с сенсорным модулем 122, таким как чип 1629 радиочастотной идентификации. Что касается фиг. 2 В, сенсорный модуль 122 содержит сенсорный контур 123, такой как радиочастотный датчик 1803 (см. фиг. 18), содержащий считыватель радиочастотных меток, который идентифицирует одно или несколько скребковых лезвий 124 путем считывания чипа 1629 радиочастотной идентификации одного или нескольких скребковых лезвий 124. В одном варианте чип 1629 радиочастотной идентификации (см. фиг. 16А) представляет собой чип ближнего поля или чип без питания. Считыватель 127 радиочастотных меток создает магнитное поле, которое индуцирует ток в чипе 1629 радиочастотной идентификации. Индуцированный ток используется для передачи кода. В некоторых вариантах система 101 управления, при анализе данных из сенсорного модуля 122, использует идентификацию информации о скребковых лезвиях 124, такую как модель скребковых лезвий 124 и/или материал, из которого образованы скребковые лезвия 124. Например, можно ожидать, что при стандартном использовании карбидное скребковое лезвие будет вибрировать больше, чем уретановое скребковое лезвие. Альтернативно или дополнительно, измерение с помощью чипа 1629 радиочастотной идентификации используют для обнаружения присутствия скребкового лезвия 124. Если чип 1629 радиочастотной идентификации не обнаружен, сенсорный модуль 122 передает в систему 101 управления сигнал, указывая, что скребковое лезвие 124 отсутствует. Кроме того, система 101 управления может быть выполнена с возможностью определения на основании считывания чипа 1629 радиочастотной идентификации, не установлено ли неправильное скребковое лезвие 124.

[0069] Пример дополнительного устройства 120В очистки ленты показан на фиг. 16В. Устройство 120В очистки ленты содержит одно или несколько скребковых лезвий 1684, прикрепленных к удлиненной опоре, такой как опорная штанга 1688. Скребковые лезвия 1684 могут быть сделаны из множества материалов, таких как сталь, карбид или уретан. Опорная штанга 1688 содержит концевые части 1686, 1687, которые соединены с креплениями 1663, 1664, и промежуточную часть 1685, которая соединена с концевыми частями 1686, 1687. Скребковые лезвия 1684 соединены с возможностью снятия с промежуточной частью 1685, обеспечивая легкое снятие скребковых лезвий 1684 для технического обслуживания. Крепления 1663, 1664 выполнены с возможностью прикрепления к раме 103 конвейерной ленты 102, например, с помощью сварки или крепежных приспособлений.

[0070] Крепления 1663, 1664 обеспечивают регулируемое прямолинейное движение опорной штанги 1688 в направлениях 1661А и 1661В. Пара пружин 1661 поджимают опорную штангу 1688 и, таким образом, скребковые лезвия 1684 к ленте 102 в направлении 1661В. Крепления 1663, 1664 обеспечивают движение опорной штанги 1688 в направлении 1661А в ответ на удар о скребковые лезвия 1684, например, поврежденного крепежного приспособления конвейерной ленты 102, ударяющего скребковые лезвия 1684. Движение опорной штанги 1688 в направлении 1661А вызывает сжатие пружин 1661. Тогда сжатые пружины 1661 поджимают опорную штангу 1688 в направлении 1661 В назад в зацепление с лентой 102. Как описано ниже, для обнаружения движения скребковых лезвий 124 с опорной штангой 1688 может быть установлен один или несколько сенсорных модулей 122. Другие устройства очистки ленты описаны в патентах США №№7093706; 7347315; 8757360; и 9586765, которые все полностью включены в данный документ посредством ссылки.

[0071] Крепления 1663, 1664 содержат квадратные корпуса 1636 и муфтовые элементы 1638, которые обеспечивают регулируемый поворот опорной штанги 1688 вокруг продольной оси 1688А опорной штанги 1688. Концевые части 1686, 1687 проходят через квадратные корпуса 1636 и прикреплены к муфтовым элементам 1638. Между внутренними стенками прямоугольного корпуса 1636 и внешними стенками муфтовых элементов 1638 расположен упругий материал 1640. Во время работы трение между скребковыми лезвиями 124 и лентой 102 поворачивает опорную штангу 1688. Упругий материал 1640 противодействует повороту и смещает муфтовые элементы 1638 назад в показанное положение для того, чтобы сохранить зацепление между скребковыми лезвиями 1684 и лентой 102.

[0072] Возвращаясь к фиг. 1С, конвейерная система 100А имеет две ленты 102, в том числе верхнюю ленту 102U и нижнюю ленту 102L. Верхнюю ленту 102U очищают устройства 120 очистки ленты, имеющие сенсорные модули 122. Материал, перемещаемый верхней лентой 102U, выгружается в желоб 108. Желоб 108 направляет выгруженный материал в зону загрузки нижней ленты 102L. В зоне загрузки нижняя лента 102L опирается на амортизирующую платформу 110.

[0073] Скребки 120, амортизирующая платформа 110 и другие вспомогательные устройства опираются на раму 203 конвейерной системы 100А и зацепляют ленту 102. В одном варианте сенсорные модули 112, 122, 132 и/или 142 соединены с рамой 103 рядом с соединением рамы 103 и соответствующего вспомогательного устройства. Движение частей вспомогательных устройств вызывает вибрацию рамы 103, а сенсорные модули 112, 122, 132 и/или 142 измеряют эту вибрацию.

[0074] Что касается фиг. 1А, конвейерная система 100 дополнительно содержит узел 104 связи, такой как беспроводной роутер, который беспроводным образом обменивается данными с множеством сенсорных модулей 112, 122, 132 и 142. Беспроводная связь между сенсорными модулями 112, 122, 132 и 142 и узел 104 связи могут использовать любой из множества протоколов связи. Например, сенсорные модули 112, 122, 132, 142 могут использовать такие протоколы инфраструктуры, как 6LowPAN, IPv4/Ipv6, RPL, QUIC, Aeron, uIP, DTLS, ROLL/RPL, NanoIP, CNN и TSMP; такие протоколы идентификации, как ЕРС, uCode, Ipv6 и URIs; такие протоколы связи/транспортные протоколы, как Wifi, Bluetooth®, DigiMesh, ANT, NFC, WirelessHart, IEEE 802.15.4, Zigbee, EnOcean, WiMax и LP WAN; такие протоколы обнаружения, как Physical Web, mDNS, HyperCat, UpnP и DNS-SD; такие протоколы данных, как MQTT, MQTT-SN, Mosquitto, 1MB MessageSight, STOMP, XMPP, XMPP-IoT, CoAP, AMQP, Websocket и Node; такие протоколы управления устройствами, как TR-069 и OMA-DM; семантическую модель JSON-LD и Web Thing; и/или такие протоколы многоуровневых фреймворков, как Alljoyn, IoTivity, Weave и Homekit.

[0075] В некоторых вариантах узел 104 связи обменивается данными с внешней системой обработки данных, такой как облачная вычислительная система 105, как показано на фиг. 1 А. Облачная вычислительная система 105 может сохранять переданные данные и/или обрабатывать переданные данные и передавать данные назад в узел 104 связи или другую компьютерную систему для дальнейшей обработки или хранения. Например, облачная вычислительная система 105 может содержать одно или несколько приложений для обработки данных, выполненных с возможностью работы на виртуальной машине в облачной вычислительной системе 105 и обработки данных, передаваемых в облачную вычислительную систему 105 узлом 104 связи. Альтернативно или дополнительно, узел 104 связи передает данные от сенсорных модулей 112, 122, 132 и 142 в один или несколько компьютеров на месте, таких как стационарный компьютер или портативные компьютеры управления, например, смартфоны или планшеты, перемещаемые пользователями конвейерной системы 100. Сенсорные модули 112, 122, 132 и 142 также могут передавать данные непосредственно в один или несколько компьютеров на месте с использованием одного или нескольких протоколов связи, таких как протоколы, перечисленные выше. Кроме того, перед передачей данных в один или несколько компьютеров на месте, узел 104 связи и/или облачную вычислительную систему 105 сенсорные модули 112, 122, 132, 142 могут обмениваться данными между собой или между другими датчиками. При связи с облачной вычислительной системой 105, компьютером на месте или другим внешним устройством узел 104 связи может использовать те же самые протоколы или другие протоколы.

[0076] На фиг. 18 представлен сенсорный контур 1800, который можно использовать в качестве части сенсорных модулей 112, 122, 132 и 142, описанных выше. Сенсорный контур 1800 содержит процессор 1802, соединенный с возможностью обмена данными с запоминающим устройством 1804, модулем 1806 связи и одним или несколькими датчиками 1807А. Блок 1804 памяти представляет собой машиночитаемое запоминающее устройство для долговременного хранения, такое как оперативное запоминающее устройство (RAM), твердотельное запоминающее устройство или запоминающее устройство на основе магнитного диска.

[0077] Источник 1801 энергии, такой как прямое электрическое соединение (например, проводное соединение) и/или аккумулятор, питает процессор 1802, запоминающее устройство 1804, модуль 1806 связи и датчики 1807А. Сенсорные модули 112, 122, 132 и 142 могут быть выполнены с возможностью работы от аккумулятора, если прямое электрическое соединение разорвано, и передавать предупреждение, указывая, что прямое электрическое соединение было разорвано. В некоторых вариантах источник 1801 энергии содержит зарядное устройство или генератор, который содержит один или несколько механизмов инерциального демпфирования, таких как маховик, маятник, амортизатор или поворотный демпфер, способный преобразовывать кинетическую энергию в электрическую энергию и заряжать аккумулятор. Например, когда сенсорные модули 112, 122, 132 и 142 вибрируют вследствие работы конвейерной системы 100, 100А, аккумуляторы датчиков 1807А заряжаются.

[0078] В одном варианте один или несколько датчиков 1807А содержат гироскоп 1807, акселерометр 1808 и магнитометр 1809. Датчики 1807А обнаруживают движение соответствующего вспомогательного устройства. Данные, представляющие обнаруженное движение, передаются в процессор 1802. Процессор 1802 записывает полученные данные в запоминающее устройство 1804. Дополнительно или альтернативно, процессор 1802 приводит в действие модуль 1806 связи для беспроводной передачи данных, представляющих обнаруженное движение, во внешнее устройство с использованием одного или нескольких стандартов, перечисленные выше.

[0079] Сенсорные модули 112, 122, 132 и 142 могут содержать, например, цифровые или аналоговые акселерометры 1808, имеющие одну, две или три оси; цифровые или аналоговые гироскопы 1807, имеющие гироскопы, две или три оси; и/или магнитометр 1809, такой как датчик магнитного поля MEMS. В связи с этим сенсорные модули 112, 122, 132 и 142 могут иметь три, шесть или девять осей измерения. Акселерометры могут быть выполнены с возможностью измерения одной или нескольких статических или динамических сил, прикладываемых к вспомогательным устройствам 110, 120 и 130 конвейерной ленточной системы. Гироскопы можно использовать для определения величины и скорости вращения частей вспомогательных устройств 110, 120 и 130, например, поворота опорной штанги 126 (см. фиг. 16А) в направлениях 126А, 126В в пространстве. Магнитометр может обеспечить абсолютные угловые измерения частей вспомогательных устройств 110, 120 и 130, например, поворот опорной штанги 126 в направлении 126А, 126В относительно магнитного поля земли. Сенсорные модули 112, 122, 132 и 142 могут дополнительно содержать процессор для обработки посылаемых данных, одно или несколько запоминающих устройств для хранения и обработки посылаемых данных и один или несколько модулей связи для связи с различными внешними устройствами. Один или несколько модулей связи могут обмениваться данными с внешними устройствами с использованием одного или нескольких протоколов, перечисленные выше.

[0080] В одном варианте в блоке 1804 памяти хранятся процедуры обработки данных, выводимых датчиками 1807, 1808 и 1809. Процессор 1802 запускает сохраненные процедуры обработки данных. Результаты процедур передает модуль 1806 связи.

[0081] В одном варианте модуль 1806 связи передает данные в узел 104 связи (см. фиг. 1А) по проводному или беспроводному соединению. Как показано на фиг. 19, узел 104 связи содержит процессор 1902, запоминающее устройство 1904, первый модуль 1906 связи и второй модуль 1908 связи. Первый модуль 1906 связи обменивается данными с использованием того же самого протокола связи, что и модуль 1806 связи. Первый модуль 1906 связи получает данные от модулей 1806 связи множества локальных сенсорных контуров 1800. Полученные данные передаются из первого модуля 1906 связи в процессор 1902.

[0082] Процессор 1902 приводит в действие второй модуль 1908 связи для передачи полученных данных на удаленный ресурс. В одном варианте удаленный ресурс представляет собой удаленный компьютер на месте. В другом варианте удаленный ресурс находится за пределами объекта, например, облачная серверная система. Затем данные обрабатывают и/или отображают, как описано ниже.

[0083] В одном варианте модуль 1806 связи представляет собой модуль сотовой связи. Модуль 1806 связи выполнен с возможностью обмена данными по стандартному протоколу сотовой связи, такому как GSM. На фиг. 22 представлена конвейерная система 100, в которой сенсорные модули 122 содержат модули 1806 сотовой связи. Сенсорные модули 122 обмениваются данными с центральной системой 101 управления через интернет 105 посредством мачты 2201 сотовой связи. В некоторых вариантах модуль 1806 связи выполнен с возможностью обмена данными по глобальной сети малой мощности, такой как LTE САТ-М1 или NB-IoT. Модуль 1806 связи содержит резервный протокол связи, такой как сотовая связь 2G.

[0084] В одном варианте модуль 1806 связи сенсорного контура 1800 содержит радиочастотный датчик 1803. Радиочастотный датчик 1803 выполнен с возможностью определения чипов радиочастотной идентификации поблизости. Чипы радиочастотной идентификации могут быть соединены со сменными деталями вспомогательных устройств 110, 120, 130 и 140. Радиочастотный датчик 1803 обнаруживает присутствие сменной детали путем обнаружения чипа радиочастотной идентификации. Альтернативно или дополнительно, радиочастотный датчик 1803 получает идентификационную информацию от чипа радиочастотной идентификации. Например, радиочастотный датчик 1803 может обнаруживать чип 1629 радиочастотной идентификации, описанный выше, для идентификации номера модели скребкового лезвия 124. Процессор 1802 или центральная система 101 управления использует идентификационную информацию для выбора сохраненных значений, с которыми сравнивают данные от датчиков 1807А.

[0085] В некоторых вариантах радиочастотный датчик 1803 обнаруживает чипы радиочастотной идентификации только в конкретное время, например, когда нажата кнопка на сенсорном модуле 122. Это снижает количество энергии, используемой радиочастотным датчиком 1803, по сравнению с постоянно сканирующим радиочастотным датчиком 1803. Во время работы пользователь нажимает кнопку при установке нового изнашиваемого компонента или сменного компонента, так чтобы привести в действие радиочастотный датчик 1803, который обнаруживает чип радиочастотной идентификации. Радиочастотный датчик 1803 также может задействовать периодически для обнаружения чипа радиочастотной идентификации, так чтобы система 101 управления могла определить, все ли еще сменный компонент присутствует во вспомогательном устройстве.

[0086] Сенсорные модули 112, 122, 132 и 142 могут быть выполнены с возможностью непрерывного измерения данных, но передачи только части данных, чтобы уменьшить количество данных, которые нужно обрабатывать. Например, сенсорный модуль 122 содержит акселерометр 1808 и может каждую секунду производить выборку посылаемых данных и передавать выборочные данные в облачную вычислительную систему 105 для обработки. Выборка данных с фиксированным интервалом позволяет пользователям системы контролировать свои затраты на данные. Однако иногда, дополнительную выборку можно использовать для подтверждения одного или нескольких различных состояний отказа, обсуждаемых подробно ниже. В этом случае облачная вычислительная система 105 или другое внешнее устройство, такое как компьютер, может временно увеличивать частоту выборки конкретного сенсорного модуля 112, 122, 132, 142, чтобы подтвердить наличие состояния отказа. В общем, частоту выборки сенсорных модулей 112, 122, 132 и 142 можно по необходимости увеличивать или уменьшать для конкретных ситуаций. В некоторых вариантах сенсорные модули 112, 122, 132 и 142 сохраняют постоянную частоту выборки для содержащихся в них датчиков 1807А, например, тридцать выборок в секунду, но внутренне обрабатывают данные с уменьшением количества данных, передаваемых сенсорными модулями 112, 122, 132 и 142. Например, обнаруженные значения можно усреднять вместе за период времени с получением одного значения за этот период времени. Другой подход заключается в использовании быстрого преобразования Фурье с уменьшением количества и/или сложности обнаруженных значений.

[0087] Каждое вспомогательное устройство 110, 120, 130, 140 содержит более постоянную деталь, такую как рама или корпус, и сменную деталь, обычно выполненную с возможностью зацепления конвейерной ленты 102. В некоторых вариантах постоянная деталь представляет собой часть рамы 103, на которой установлены вспомогательные устройства 110, 120, 130, 140. Сенсорные модули 112, 122, 132 и 142 могут быть соединены с более постоянными деталями вспомогательных устройств 110, 120, 130, 140 таким образом, что их не нужно заменять при замене сменных деталей.

[0088] Возвращаясь к фиг. 1 В, устройство 120 очистки ленты имеет опорную штангу 126 и одно или несколько сменных скребковых лезвий 124. Скребковые лезвия 124 прижимают к внешней перемещающей поверхности 102О ленты 102 для удаления любого мусора или остатков, которые застревают на ленте 102 после выгрузки с него перемещаемого материала. Трение между скребковыми лезвиями 124 и лентой 102 и/или мусором от материала, перемещаемого лентой 102, с течением времени изнашивают скребковые лезвия 124. Лента 102 также содержит один или несколько стыков. Стыки обычно приподняты относительно внешней поверхности 102О ленты 102. Часто стыки содержат крепежные приспособления, которые соединены с лентой скобами, заклепками или другими крепежными элементами. Зацепление между скребковыми лезвиями 124 и лентой 102 вызывает воздействие скребковых лезвий 124 на стыки, что дополнительно способствует износу или повреждению скребковых лезвий 124. Когда скребковые лезвия 124 слишком изнашиваются или повреждаются, они большее не очищают эффективно ленту 102 и нуждаются в замене.

[0089] Как показано на фиг. 1В и 16А, опорная штанга 126 основного устройства 120А очистки соединена с рамой 103 креплениями 1603, 1604. Опорная штанга 126 не является изнашиваемым компонентом и имеет ожидаемый срок службы, в несколько раз превышающий срок службы скребковых лезвий 124. Как показано на фиг. 2 В, сенсорный модуль 122 содержит корпус 125, выполненный с возможностью соединения с опорной штангой 126, и сенсорный контур 123 внутри корпуса 125. Сенсорный контур 123 по существу аналогичен описанному выше контуру 1800.

[0090] Как показано на фиг. 2А, 2В, корпус 125 содержит установочную часть или вставляемую часть 157, имеющую размер и форму для прохождения по меньшей мере частично в отверстие 156 опорной штанги 126 и образования с ней заглушки. Показанная вставляемая часть 157 имеет по существу круглое поперечное сечение для плотной вставки в по существу круглое отверстие 156. В разных вариантах, в которых опорная штанга 126 имеет отверстие 156 с другой формой, вставляемая часть 157 аналогично имеет поперечное сечение другой формы для соединения с ней. Корпус 125 дополнительно содержит внешнюю часть 158, выполненную с возможностью оставаться снаружи опорной штанги 126. Внешняя часть 158 и вставляемая часть 157 образуют кольцевой паз 159 между ними, в который вставляют часть опорной штанги 126. Внешняя часть 158 содержит гильзу 158А, которая окружает концевую часть 126Е опорной штанги 126 и прочно удерживает сенсорный модуль 122 на опорной штанге 126. Кроме того, для прикрепления сенсорного модуля 122 к опорной штанге 126 можно использовать крепежные приспособления, ремни и/или фиксирующие элементы.

[0091] Корпус 124 выполнен с возможностью выдерживать суровые и/или наружные окружающие условия. Корпус может иметь яркий цвет, например, белый, для уменьшения нагревания сенсорного модуля 122 солнечным светом. Корпус 124 может быть образован из жесткого материала для уменьшения риска разрушения в суровых окружающих условиях конвейерных систем 100, 100А. Иллюстративные материалы включают в себя жесткие композитные материалы, металлические сплавы, металлы или пластмассы. Кроме того, сенсорный контур 123 может быть встроен в заливочный материал для уменьшения вероятности повреждения вибрацией и/или ударами, испытываемыми сенсорным модулем 122.

[0092] Как показано на фиг. 2 В, корпус 125 содержит полость 121, расположенную по меньшей мере частично во вставляемой части 157. Полость 121 имеет размер для приема сенсорного контура 123. В одном варианте источник энергии, такой как аккумуляторы 129, также расположены в полости 121. Альтернативно, корпус 125 содержит отдельные внутренние полости 121 для сенсорного контура 123 и аккумуляторов 129. В одном варианте полость 121 проходит по меньшей мере частично во внешнюю часть 158 за пределы конца паза 159 таким образом, чтобы антенна 128 сенсорного контура 123 располагалась за пределами концевой части 126Е. Таким образом, опорная штанга 126 не блокирует беспроводные сигналы, передаваемые и/или получаемые через антенну 128.

[0093] Во время работы скребковые лезвия 124 вибрируют, когда они скребут по движущейся ленте 102. Вибрация скребковых лезвий 124, в свою очередь, вызывает вибрацию опорной штанги 126 и сенсорного модуля 122, установленного и прикрепленного к концевой части 126Е опорной штанги 126. Если скребковые лезвия 124 становятся слишком тупыми, они будут скользить по мусору на ленте 102 вместо соскребания мусора. Это вызывает иное движение скребка 120, например, за счет поворота опорной штанги 126 на другую угловую величину, и/или иную вибрацию, например, с большей частотой и/или амплитудой, чем когда скребок 120 работает правильно. Альтернативно, скребковые лезвия 124 могут изнашиваться, ломаться или сдвигаться назад в место, в котором скребковые лезвия 124 больше не зацепляют ленту 102. Это вызывает отсутствие вибрации скребка 120 или меньшую вибрацию, чем если бы скребок 120 был в надлежащем рабочем состоянии.

[0094] В одном варианте сенсорный контур 123 содержит процессор 171, выполненный с возможностью сравнения вибрации скребка 120 с приемлемым диапазоном, хранящемся в сенсорном контуре 123. Если вибрация выходит за пределы приемлемого диапазона, обнаруживается одна или несколько неисправностей, и процессор 171 посылает сигнал, указывающий неисправность, посредством передатчика 172, используя антенну 128. Приемлемые диапазоны, сохраненные в сенсорном контуре 123, можно обновлять за счет связи с внешним устройством. В другом варианте сенсорный контур 123 передает исходные данные от датчика 173, такого как акселерометр, а процессор в другом месте, например, в облачной вычислительной системе 105 или в центральном управляющем компьютере, выполняет обработку.

[0095] Сенсорный контур 123 можно использовать для прогнозирования одного или нескольких свойств одного или нескольких компонентов конвейерной системы 100. Например, одно или несколько свойств могут включать в себя, двигается ли конвейерная лента 102 или нет. Когда конвейерная лента 102 двигается, сенсорный модуль 122 вибрирует, и акселерометр в сенсорном контуре 123 может обнаружить по меньшей мере одну характеристику опорной штанги 126, такую как ускорение. Когда сенсорный контур 123 обнаруживает вибрацию с низкой частотой или низкой величиной, он может указывать, что лента 102 двигается под нагрузкой.

[0096] Сенсорный контур 123 можно использовать для прогнозирования других свойств компонентов конвейерной ленточной системы 100. Например, сенсорный контур 123 можно использовать для обнаружения, зацепляет ли устройство 120 очистки ленту 102 или сдвинулось. В одном варианте зацепление обнаруживают на основе вибрации, которую обнаруживает акселерометр 173 сенсорного контура 123. В разных вариантах, в которых устройство 120 очистки ленты поворачивается в зацепление с лентой 102, такое как устройство 120А очистки ленты фиг. 16А, зацепление может быть обнаружено на основании вращения опорной штанги 126. Сенсорный контур 123 может обнаруживать характеристику опорной штанги 126, такую как скорость вращения или положение, с помощью гиродатчика или датчика уровня, такого как ртутный переключатель. В некоторых вариантах сенсорный контур 123 обнаруживает вращение или ориентацию с использованием акселерометра путем отслеживания истории движения. Если для отслеживания ориентации используют акселерометр, сенсорный контур 123 можно периодически калибровать для уменьшения ошибки комбинирования. В другом примере сенсорный контур 123 прогнозирует, когда скребковые лезвия 124 отодвигаются от ленты 102, посредством концевого выключателя, выполненного с возможностью определения полного поворота опорной штанги 126 пружиной 1601.

[0097] Сенсорный контур 123 также может использовать характеристику ориентации опорной штанги 126 для прогнозирования свойства скребковых лезвий 124, такого как уровень износа скребковых лезвий 124. Когда скребковые лезвия 124 изнашиваются, элемент 126 основания поворачивается дальше, удерживая скребковые лезвия 124 в зацеплении с лентой 102.

[0098] Сенсорный контур 123 также может использовать линейное положение линейного смещения устройства 120 В очистки конвейерной ленты (см. фиг. 16 В) для прогнозирования свойств зацепления и износа скребковых лезвий 124 устройства 120 очистки конвейера. Положение опорной штанги 126 относительно рамы 103 показывает, насколько опорная штанга 126 прижата к ленте 102. Это расстояние изменяется, так как скребковые лезвия 124 изнашиваются. Когда опорная штанга 126 достигает конца расстояния своего передвижения, скребковые лезвия 124 изнашиваются до такой степени, когда они более не зацепляют ленту 102 правильно.

[0099] Датчик 173 сенсорного контура 123 может содержать акселерометр. Сенсорный контур 123 может использовать акселерометр для прогнозирования вибрации конвейерной системы 100. Вибрацию, которая представляет собой движение внутри системы, вызванное неровностями одной или нескольких частей (таких как опорные ролики или ведущие ролики), можно прогнозировать с использованием вибрации, обнаруженной акселерометром. Неровность вызывает неравномерное движение детали, что перемещает ленту 102. Лента 102, в свою очередь, перемещает скребковые лезвия 124, которые двигают опорную штангу 126. Акселерометр может обнаруживать как величину, так и частоту вибрации.

[00100] Эффективность одного из устройств 120 очистки ленты может зависеть от натяжения, с которым его направляют в зацепление с лентой 102. В одном варианте сенсорный контур 123 может прогнозировать натяжение устройства 120 очистки ленты на основании частотного отклика опорной штанги 126. Например, если устройство 120 очистки ленты находится под большим натяжением, и скребковые лезвия 124 отталкиваются ударом от конвейерной ленты 102, устройство 120 очистки ленты будет быстро возвращать опорную штангу 126 в первоначальное положение опорной штанги 126 и повторно сцеплять скребковые лезвия 124 с конвейерной лентой 102. И наоборот, если устройство 120 очистки ленты имеет низкое натяжение, устройство 120 очистки ленты будет более медленно возвращать опорную штангу 126 в ее первоначальное положение и повторно сцеплять скребковые лезвия 124 с конвейерной лентой 102.

[00101] В некоторых вариантах датчик 173 сенсорного контура 123 может содержать гироскоп и акселерометр, которые используют для прогнозирования нарушения ориентации ленты 102. Нарушение ориентации ленты 102 может вызвать скручивание скребковых лезвий 124 в результате прикладываемых к ним ассиметричных сил. Гироскоп и/или акселерометр может обнаруживать характеристики опорной штанги 126, когда опорная штанга 126 вибрирует, которые указывают на скручивание скребковых лезвий 124. Аналогично, неравномерно изношенные скребковые лезвия 124 могут вызвать скручивающее или другое движение устройства 120 очистки ленты, которое может быть обнаружено гироскопом и акселерометром сенсорного контура 123.

[00102] Сенсорный контур 123 также можно использовать для прогнозирования других свойств конвейерной системы 100, будь то отсутствие скребкового лезвия 124 (даже если другая часть устройства 120 очистки ленты все-таки контактирует с лентой 102), будь то отсутствие одного из устройств 120 очистки ленты, будь то раскалывание скребкового лезвия 124 (и/или ударные явления, вероятно вызывающие раскалывание скребковых лезвий), будь то колыхание конвейерной ленты 102, и проецирования на оставшийся срок службы конвейерной ленты 102.

[00103] Сенсорный контур 123 также может обнаруживать движение опорной штанги 126, когда скребковые лезвия 124 контактируют со стыком конвейерной ленты 102. В одном варианте центральная система 101 управления идентифицирует стыки на основании профиля движения опорной штанги 126 из-за того, что стык будет в той же самой точке ленты 102 во время каждого полного цикла. Идентификация движений скребковых лезвий 124, вызванных стыками ленты, позволяет центральной системе 101 управления избегать приписывания указанного движения одной из других характеристик, описанных выше, таких как тупое или поврежденное скребковое лезвие 124.

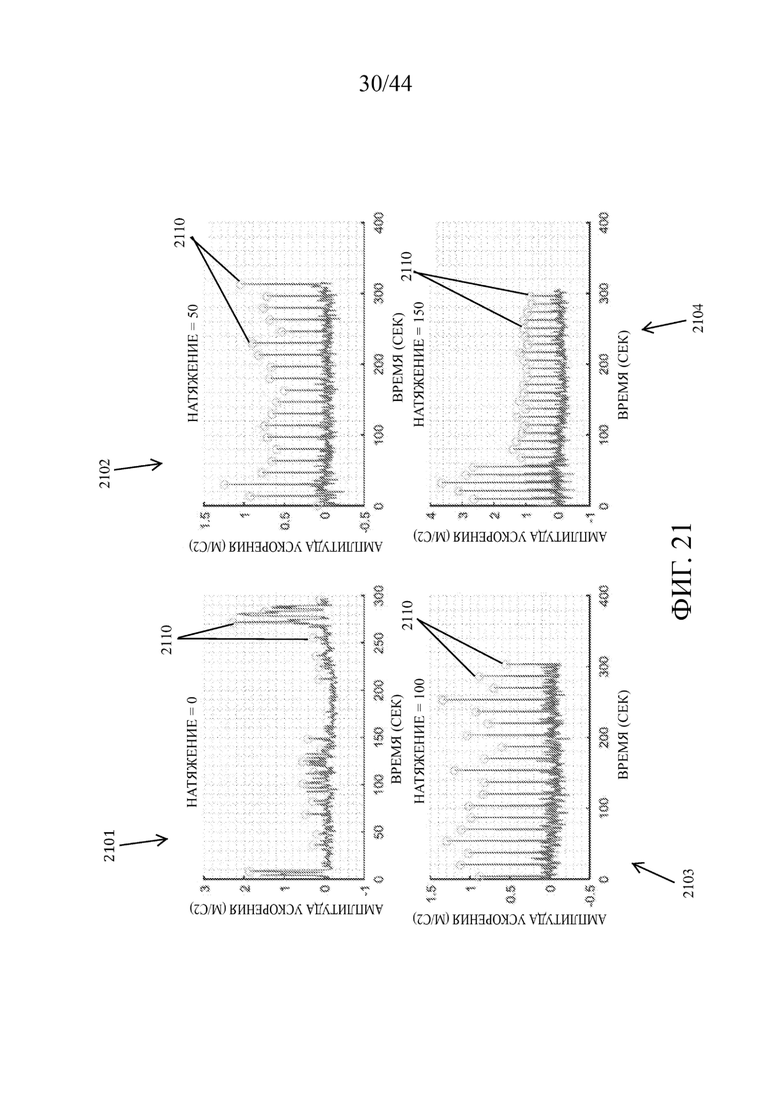

[00104] На фиг. 21 представлены иллюстративные данные от акселерометра датчика 173 сенсорного контура 123, в которых лента 102 конвейерной системы 100 имеет стык ленты. Четыре графика 2101, 2102, 2103 и 2104 отображают, соответственно, амплитуду ускорения в зависимости от времени для натяжения устройства очистки ленты 0%, 50%, 100% и 150%. Натяжение устройства очистки ленты представляет собой величину силы, посредством которой скребковые лезвия 124 прижимают к ленте 102 в виде процентного значения целевого натяжения. Целевое натяжение меняется в зависимости от материала скребковых лезвий 124, материала ленты 102 и перемещаемого материала. Как показано на графике 2101, когда скребковые лезвия 124 не находятся под натяжением, столкновения 2110 со стыком не происходят с постоянными интервалами или амплитудами. Однако, как показано на графиках 2102, 2103 и 2104, когда скребковые лезвия 124 находятся под натяжением, стык ударяет скребковые лезвия по существу при каждом обороте конвейерной ленты, и, таким образом, столкновения происходят с постоянными интервалами. Центральная система 101 управления обрабатывает данные амплитуды ускорения в зависимости от времени для идентификации ускорений, которые происходят с постоянными интервалами. В некоторых вариантах центральная система 101 управления использует значения, представляющие скорость и длину конвейерной ленты 102 для идентификации событий ускорения, которые происходят после каждого оборота. Эти события идентифицируются, как вызванные несовершенством ленты 102, таким как стык. В некоторых вариантах сохраненные значения представляют прогнозируемую амплитуду ускорения устройства 120 очистки ленты в результате столкновения со стыком. Центральная система 101 управления использует эти сохраненные значения для идентификации событий ускорения 2110 в качестве столкновений со стыком.

[00105] На фиг. 21 представлено изменение амплитуды ускорения в результате ударов по мере изменения натяжения. В некоторых вариантах центральная система 101 управления обрабатывает данные акселерометра для прогнозирования натяжения устройства 120 очистки ленты путем сравнения зарегистрированных данных с сохраненными значениями. На графике 2101 удары 2110 при 0% натяжении имели среднюю амплитуду 0,55 м/с2. Удары 2110 при 50% натяжении, см. График 2102, имели среднюю амплитуду 0,71 м/с2. На графике 2103 удары 2110 при 100% натяжении имели среднюю амплитуду 0,94 м/с2. Наконец, на графике 2104 удары 2110 при 150% натяжении имели среднюю амплитуду 1,4 м/с2. Точные амплитуды будут изменяться на основании ряда других факторов, таких как материал стыка, материал лезвия, скорость конвейера, факторы окружающей среды и т.д. Однако, тенденция более высоких величин ускорения в результате удара при более высоких натяжениях позволяет центральной системе 101 управления оценивать натяжение, при учете этих других переменных. Как видно на графике 2104, первые пять ударов 2110 имели среднюю амплитуду приблизительно 3 м/с2. После пятого удара средняя амплитуда падала приблизительно до 1 м/с2. Это неожиданное падение величины может указывать на повреждение лезвия 124 или стык. В некоторых вариантах центральная система 101 управления будет отмечать неожиданное изменение амплитуды, например, изменение, показанное на графике 2104, и передавать предупреждение пользователю.

[00106] Возвращаясь к фиг. 1А и 1В, опорные ролики 130 и ведущие ролики 135 прикреплены с возможностью отсоединения и вращения к раме 103. Ролики 130, 135 могут иметь относительно короткий ожидаемый срок службы в результате трения между внешней поверхностью роликов 130, 135 и лентой 102 и/или износа роликовых подшипников роликов 130, 135. В связи с этим ролики 130, 135 можно заменять много раз на протяжении срока службы конвейерной системы 100. В одном варианте сенсорные модули 132 прикреплены к раме 103 рядом с опорными роликами 130. Движение ленты 102 вдоль опорных роликов 130 вызывает вибрацию роликов 130 и соседних частей рамы 103. Сенсорный модуль 132 содержит акселерометр, выполненный с возможностью измерения вибрации одного из опорных роликов 130. Если внутренние подшипники выходят из строя, опорный ролик 130 может прекратить вращаться или заклинить. Заклинивший опорный ролик 130 может быть обнаружен путем измерения более высокой, чем ожидаемо величины вибрации. Процессор может, либо в сенсорном модуле 132, либо в центральном компьютере, сравнивать данные измеренной вибрации с сохраненным диапазоном, и если измеренная вибрация более или менее сильная, чем сохраненные значения, может быть передано предупреждение, указывающее, что ролик 130 возможно поврежден или заклинил.

[00107] Ролики 130, поддерживающие верхний отрезок конвейерной ленты 102 около его внешних краев, наклонены таким образом, что внешние концы роликов 130 расположены выше, чем внутренние концы. Эта конфигурация частично заворачивает стороны ленты 102, придавая ленте 102 в общем U-образное или желобообразное поперечное сечение. Желобообразное поперечное сечение снижает количество материала, который рассыпается с ленты 102.

[00108] Возвращаясь к фиг. 1С, амортизирующая платформа 110 имеет одну или несколько упругих опор или амортизирующих балок 114 для поддержки внутренней поверхности 1021 верхнего отрезка 201 конвейерной ленты 102L, где материал падает через желоб 108 и на конвейерную ленту 102L. В одном варианте амортизирующие балки 114 прикреплены к раме 116, которая, в свою очередь, подвижно прикреплена к раме 203. Раму 116 можно прикреплять к раме 203 посредством пружин, которые обеспечивают сдвиг вниз рамы 116 и амортизирующих балок 114 для амортизации удара, а затем возврат амортизирующих балок 114 в первоначальные положения. Кроме того, амортизирующие балки 114 могут иметь многослойную структуру, содержащую верхний, контактирующий с лентой слой, сделанный из нейлона или тефлона, и упругий нижний слой, который прикреплен к раме 116. Упругий нижний слой может быть сделан, например, из эластомерного материала. Упругий нижний слой обеспечивает сжатие амортизирующих балок 114 для амортизации некоторой части ударной силы материала. Упругий нижний слой амортизирующих балок 114 может разжиматься при устранении ударной силы. Амортизирующие балки 114 могут представлять собой сменные элементы, которые изнашиваются с течением времени в результате ударов перемещаемого материала, а также трения со стороны ленты 102. Амортизирующие балки 114 могут быть соединены с возможностью снятия с рамой 116 таким образом, что их можно заменить без замены рамы 116. Амортизирующие платформы описаны в патенте США №7815040, который полностью включен в данный документ посредством ссылки.

[00109] Во время работы материал, падающий по желобу 108 и на внешнюю поверхность 102О ленты 102, вызывает сдвиг вниз ленты 102 и амортизирующих балок 114 и рамы 116 амортизирующей платформы 110. Амортизирующая платформа 110 затормаживает амортизирующие балки 114 и раму 116, а затем смещает амортизирующие балки 114 и раму 116 назад вверх в ее первоначальное положение. Амортизирующая платформа 110 может содержать сенсорный модуль 112, прикрепленный к раме 116. Сенсорный модуль 112 по существу похож на сенсорный модуль 122 и содержит сенсорный контур, аналогичный сенсорным контурам 123, 1800, обсуждавшимся выше. Сенсорный контур сенсорного модуля 112 может содержать акселерометр, такой как акселерометр 1808, и модуль связи, такой как модуль 1806 связи. Сенсорный модуль 112 может содержать процессор, такой как процессор 1802. Процессор сенсорного модуля 112 и/или процессор в вычислительном устройстве за пределами сенсорного модуля 112 сравнивает данные от акселерометра с сохраненными исходными значениями. В некоторых вариантах процессор (процессоры) использует дополнительные данные, представляющие расчет времени и массу полезного грузка, сбрасываемого на конвейерную ленту 102L, для расчета ожидаемого движения амортизирующей платформы 110. Если рама 116 двигается меньше или больше, чем диапазон ожидаемых значений, процессор (процессоры) определяют, что амортизирующая платформа 110 находится в неисправном состоянии, и пользователю направляется предупреждение.

[00110] Как показано на фиг. 11, конвейерные системы 100, 100А могут использовать одно или несколько устройств 140 слежения за лентой для сохранения движения конвейерных лент 102, 102U, 102L по заданной траектории. Устройство 140 слежения за лентой содержит опорный ролик 1144, прикрепленный к поворотной раме 1146 для поддержки нижней поверхности конвейерной ленты 102, 102U и 102L, и боковые ролики 1145А, 1145В. Поворотная рама 1146 шарнирно соединена с опорой 1147, которая проходит вбок поперек конвейерной ленты 102, 102U, 102L. Опору 1147 поддерживают крепления 1103, соединенные с рамой 103, связанной с конвейерной лентой 102, 102U, 102L. Поворотное соединение между рамой 1146 и опорой 1103 обеспечивает поворот рамы 1146 вокруг оси 1146А.

[00111] Когда лента 102, 102U, 102L сползает в боковом направлении 102 В, лента 102, 102U, 102L контактирует с боковым роликом 1145А, вызывая поворот рамы 1146 относительно рамы 103 конвейера. Поворот рамы 1146 перемещает боковой ролик 1145А вверх относительно рамы 103 конвейера и дальше в направлении движения конвейерной ленты 102, 102U, 102L. Из-за того, что опорный ролик 1144 также прикреплен к раме 1146, концевая часть 1148 опорного ролика 1146 около бокового ролика 1145А также перемещается вверх относительно рамы 103 конвейера и вперед по технологическому маршруту. И наоборот, поворот рамы 1146 вследствие контакта конвейерной ленты 102, 102U, 102L с боковым роликом 1145 перемещает боковой ролик 1145 В и концевую часть 1149 опорного ролика 1144 около бокового ролика 1145 вниз относительно рамы 103 конвейера и назад по технологическому маршруту. Этот поворот рамы 1146 и связанных роликов 1144, 1145А, 1145 В перенаправляет или толкает ленту 102, 102U, 102L назад в центральное положение.

[00112] С течением времени опорный ролик 1144 и боковые выполняющие роль датчиков ролики 1145А, 1145В могут изнашиваться, причем их внешние поверхности 1143 имеют относительно короткий ожидаемый срок службы. Рама 1146 имеет существенно больший ожидаемый срок службы. Устройство 140 слежения за лентой может содержать сенсорный модуль 142, соединенный с поворотной рамой 1146. Сенсорный модуль 142 может быть по существу аналогичен сенсорному модулю 122 и содержать сенсорный контур, такой как сенсорный контур 1800. Сенсорный контур сенсорного модуля 142 может содержать процессор, беспроводной передатчик и датчик, такой как акселерометр. Датчик сенсорного модуля 142 обнаруживает направление поворота рамы 1146, а также величину шарнирного движения рамы 1146. Процессор сенсорного модуля 142 и/или удаленный процессор во внешнем вычислительном устройстве анализирует одну или несколько характеристик поворота рамы 1146 с течением времени, таких как частота, направление и ускорение. Высокая частота поворота рамы 1146 в одном направлении может указывать на проблему с конвейерной системой 100, 100А, которая вызывает непрерывное сползание ленты 102, 102U, 102L. Альтернативно, очень небольшой поворот или его отсутствие может указывать на неисправность устройства 140 отслеживания, такую как застревание шарнирного соединения между рамой 1146 и опорой 1147. В некоторых вариантах сенсорный модуль 142 измеряет вибрацию устройства 140 отслеживания. Большая вибрация может указывать, что ролик 1144 больше не вращается свободно.

[00113] На фиг. 12 представлено устройство 1240 слежения за лентой, используемое вместо устройства 140 слежения за лентой. Устройство 1240 слежения за лентой во многих отношениях похоже на устройство 140 слежения за лентой. Устройство 1240 слежения за лентой содержит два опорных ролика 1244А, 1244В, соединенных с возможностью снятия с поворотной рамой 1246. Рама 1246 шарнирно соединена с опорой 1247, которая, в свою очередь, соединена с рамой 103 конвейера с помощью креплений 1203. Когда лента 102 сползает в одном боковом направлении на один из роликов 1244А, 1244В, рама 1246 поворачивается вокруг оси 1246А, что перемещает один ролик 1244А, 1244В в направлении движения конвейерной ленты 102, 102U, 102L по технологическому маршруту. Поворот рамы 1246 вокруг оси 1246А также может вызвать наклон одного ролика 1244А, 1244 В, так что один ролик 1244А, 1244 В поднимается относительно другого ролика 1244А, 1244В. Поворачивающиеся ролики 1244А, 1244В смещают ленту 102, 102U, 102L в нужное центральное положение ленты 102, 102U, 102L. Устройство 1240 слежения за лентой также может содержать сенсорный модуль 142А, прикрепленный к поворотной раме 1246. Сенсорный модуль 142А похож на сенсорный модуль 142 устройства 140 слежения за лентой.