ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Широко известны устройства выдачи горячих напитков, которые выполнены с возможностью приготовления различных горячих напитков из воды и одного или более ингредиентов. Устройство выдачи горячих напитков, как правило, включает в себя по меньшей мере один штуцер подвода воды, модуль приготовления горячего напитка, расположенный ниже по потоку относительно штуцера подвода воды, и выходное отверстие для напитка, расположенное ниже по потоку относительно модуля приготовления напитка. Такие устройства могут, например, готовить различные виды кофе, супов, горячего молока, горячего шоколадного молока и т. п. После каждой процедуры выдачи напитка в устройстве остаются остатки ингредиентов. Соответственно, важно регулярно чистить устройство, чтобы избежать сильных загрязнений и возможных угроз безопасности пищевых продуктов.

В EP2531085 описано устройство выдачи горячих напитков, оснащенное механизмом очистки. Во время цикла очистки через различные компоненты устройства пропускают газ под давлением, например смесь пара и воздуха, для удаления таких остатков. Но для устройств для выдачи различных напитков эта мера не всегда может быть достаточной.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Соответственно, целью изобретения является обеспечение улучшенного способа очистки устройства выдачи горячих напитков, а также устройство выдачи горячих напитков, имеющее улучшенный модуль очистки.

В соответствии с изобретением предложен улучшенный способ очистки устройства выдачи горячих напитков, заявленный в пункте 1 формулы изобретения.

В соответствии с изобретением дополнительно предложено устройство выдачи горячих напитков, имеющее улучшенный модуль очистки, заявленный в пункте 15 формулы изобретения.

Улучшенный способ очистки устройства выдачи горячих напитков включает последовательность, состоящую по меньшей мере из первой стадии ополаскивания, стадии обработки и второй стадии ополаскивания.

Первая стадия ополаскивания включает ополаскивание по меньшей мере части модуля приготовления напитка и выходного отверстия для напитка текучей средой для ополаскивания, имеющей первую температуру текучей среды для ополаскивания. Стадия обработки включает обработку по меньшей мере части модуля приготовления напитка и выходного отверстия для напитка текучей средой для обработки. Текучая среда для обработки имеет температуру выше, чем температура первой текучей среды для ополаскивания. Вторая стадия ополаскивания включает ополаскивание по меньшей мере части модуля приготовления напитка и выходного отверстия для напитка текучей средой для ополаскивания, имеющей вторую температуру текучей среды для ополаскивания.

Помимо штуцера подвода воды, модуля приготовления горячего напитка и выходного отверстия для напитка, упомянутых выше, которые служат для выпуска приготовленного напитка в приемный сосуд в первом рабочем режиме устройства, улучшенное устройство выдачи горячих напитков дополнительно содержит модуль очистки. Во втором рабочем режиме устройства модуль очистки последовательно выполняет первую стадию ополаскивания, стадию обработки и вторую стадию ополаскивания, как указано выше.

Последовательность, состоящая по меньшей мере из первой стадии ополаскивания, стадии обработки и второй стадии ополаскивания, выполняемая в улучшенном способе и выполняемая модулем очистки во втором рабочем режиме, обеспечивает улучшенную очистку устройства. Это наиболее полезно в тех сферах применения, в которых устройство для приготовления горячего напитка применяют для приготовления множества различных напитков.

С целью дополнительного улучшения эффективности стадии обработки текучая среда для обработки может быть обеспечена активным ингредиентом, например детергентом, антибактериальным агентом и/или веществом для удаления накипи.

В зависимости от характера стадии обработки температура текучей среды для обработки составляет по меньшей мере 50 °C, предпочтительно по меньшей мере 60 °C. Для стадии удаления накипи можно задать еще более высокие температуры, например по меньшей мере 80 °C, предпочтительно по меньшей мере 90 °C.

В одном варианте осуществления изобретения по меньшей мере одну из стадий, включающих первую стадию ополаскивания и вторую стадию ополаскивания, выполняют с применением холодной или слегка теплой воды. Использование холодной или предпочтительно слегка теплой воды на первой стадии ополаскивания эффективно удаляет по меньшей мере значительное количество остатка с ополоснутых частей устройства, не допуская при этом затвердевания белков. Использование холодной или слегка теплой воды на второй стадии ополаскивания охлаждает ополоснутые части системы. Относительно быстрого охлаждения достигают при использовании холодной воды для ополаскивания, однако в альтернативном варианте осуществления можно использовать и слегка теплую воду, например для снижения риска термического удара, например после обработки для удаления накипи при высоких температурах. На второй стадии ополаскивания можно дополнительно удалить любые остатки детергентов или других средств для обработки, если они использовались на стадии обработки.

В таком варианте осуществления текучую среду для обработки отводят через выходное отверстие для напитка, собирают и повторно используют. Это дает преимущество в том, что позволяет более эффективно использовать активный ингредиент и что для поддержания текучей среды для обработки при требуемой температуре требуется меньше энергии. Могут также быть предусмотрены сбор и повторное использование текучей среды для ополаскивания на первой и/или второй стадии ополаскивания. В этом случае собранная текучая среда для ополаскивания и/или обработки может, например, проходить через фильтр перед повторным использованием для фильтрации содержащихся в ней загрязнителей.

В дополнительном улучшенном варианте осуществления изобретения в поток текучей среды для ополаскивания или текучей среды для обработки вводят газ в пульсирующем режиме. Это улучшает эффективность обработки, поскольку газ создает турбулентность в потоке текучей среды для ополаскивания или текучей среды для обработки. Более того, это особенно полезно для стадии обработки, требующей высоких температур. Пузырьки воздуха, присутствующие в потоке, могут создавать локальные зоны с повышенными температурами, например в нагревательном элементе, что, например, может повысить эффективность удаления накипи.

В еще одном дополнительном варианте осуществления изобретения во втором рабочем режиме измеряют электропроводность текучей среды для обработки или текучей среды для ополаскивания. В частности, по измеренному значению электропроводности можно отслеживать выдачу активного ингредиента в текучую среду. Таким образом, в начале стадии обработки можно эффективно проверить наличие в текучей среде для обработки активного ингредиента для надлежащего выполнения стадии обработки. Во время второй стадии ополаскивания можно также проверять отсутствие активного ингредиента в прошедших обработку частях.

Расход текучей среды для ополаскивания или текучей среды для обработки может быть определен путем измерения разности температур соответствующей текучей среды для ополаскивания или текучей среды для обработки в двух положениях в устройстве. Одно положение располагается ниже по потоку относительно нагревателя, а второе положение располагается выше по потоку относительно нагревателя. Таким образом, отпадает необходимость в отдельном расходомере и появляется возможность контролировать температуру в зависимости от имеющегося времени. Это также позволяет проверять правильность работы отдельного расходомера, если он установлен.

В соответствии с еще одним дополнительным вариантом осуществления изобретения модуль приготовления горячего напитка устройства для приготовления горячего напитка содержит секцию подачи горячей воды для подачи горячей воды, секцию подачи ингредиентов для подачи одного или более ингредиентов и секцию объединения для приготовления напитка из подаваемой горячей воды и подаваемого одного или более ингредиентов и его подачи к выходному отверстию для напитка для подачи приготовленного напитка в приемный сосуд.

Между модулем очистки и модулем приготовления горячего напитка может быть предусмотрен интерфейс текучей среды. Интерфейс текучей среды может содержать средство перенаправления потока для избирательного перенаправления потока текучей среды для ополаскивания/обработки из модуля очистки выше или ниже по потоку относительно нагревателя в секции подачи горячей воды. Интерфейс текучей среды со средством перенаправления позволяет эффективно повторно использовать устройство очистки для удаления накипи из устройства.

В альтернативном варианте осуществления изобретения устройство выдачи горячих напитков содержит траекторию перемещения текучей среды с по меньшей мере одним из насоса и нагревателя, причем устройство в своем первом рабочем режиме обеспечивает подачу ингредиента в качестве компонента горячего напитка по траектории перемещения текучей среды к выходному отверстию для напитка, и при этом устройство в его втором рабочем режиме обеспечивает подачу потока текучей среды для ополаскивания или обработки по траектории перемещения текучей среды. Таким образом, части устройства для приготовления горячего напитка можно эффективно повторно использовать для очистки устройства.

Траектория перемещения текучей среды может дополнительно содержать один или более датчиков, таких как датчик электропроводности, датчик расхода или датчик температуры. Датчик, расположенный в траектории перемещения текучей среды, можно использовать для выполнения различных измерений для проверки эффективности в ходе первого и второго рабочих режимов.

В еще одном дополнительном варианте осуществления улучшенного устройства выдачи горячих напитков входной канал траектории перемещения текучей среды соединен через селекторный клапан с емкостью для ингредиентов для указанного ингредиента и емкостью для текучей среды для ополаскивания/обработки. В первом рабочем режиме и во втором рабочем режиме селекторный клапан в качестве входных каналов для траектории перемещения текучей среды выбирает емкость для ингредиентов и емкость для текучей среды для ополаскивания/обработки соответственно. Это обеспечивает быстрое и эффективное переключение между первым и вторым рабочими режимами.

Следует отметить, что два или более вариантов осуществления улучшенного устройства для приготовления напитка, описанные выше, можно объединить в систему выдачи напитков.

Улучшенное устройство выдачи горячих напитков может дополнительно содержать элемент направления потока, расположенный выше по потоку относительно выходного отверстия, который выполнен с возможностью избирательного перенаправления потока текучей среды в направлении выходного отверстия к емкости для текучей среды для ополаскивания/обработки. Таким образом достигается эффективная циркуляция текучей среды для ополаскивания/обработки. В альтернативном варианте осуществления текучую среду для ополаскивания/обработки можно собирать в сборном лотке.

В альтернативном варианте осуществления улучшенного устройства выдачи горячих напитков обеспечен захватный элемент для текучей среды, расположенный ниже по потоку относительно выходного канала. В данном варианте осуществления устройство выдачи горячих напитков выполнено с возможностью избирательного соединения захватного элемента для текучей среды с выходным отверстием для захвата текучей среды, выходящей из выходного отверстия, и перенаправления текучей среды в емкость для текучей среды для ополаскивания/обработки. Это дает преимущество в том, что текучая среда для ополаскивания/обработки также ополаскивает/обрабатывает выходной канал, обеспечивая при этом более эффективную рециркуляцию, чем в случае, когда текучую среду собирают из сборного лотка, имеющего относительно большую поверхность, на которой может оставаться некоторое количество текучей среды для ополаскивания/обработки в виде капель.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Далее изобретение будет описано только в качестве примера со ссылкой на следующие чертежи, на которых:

на ФИГ. 1 схематично представлен вариант осуществления устройства для приготовления горячего напитка в соответствии с настоящим изобретением;

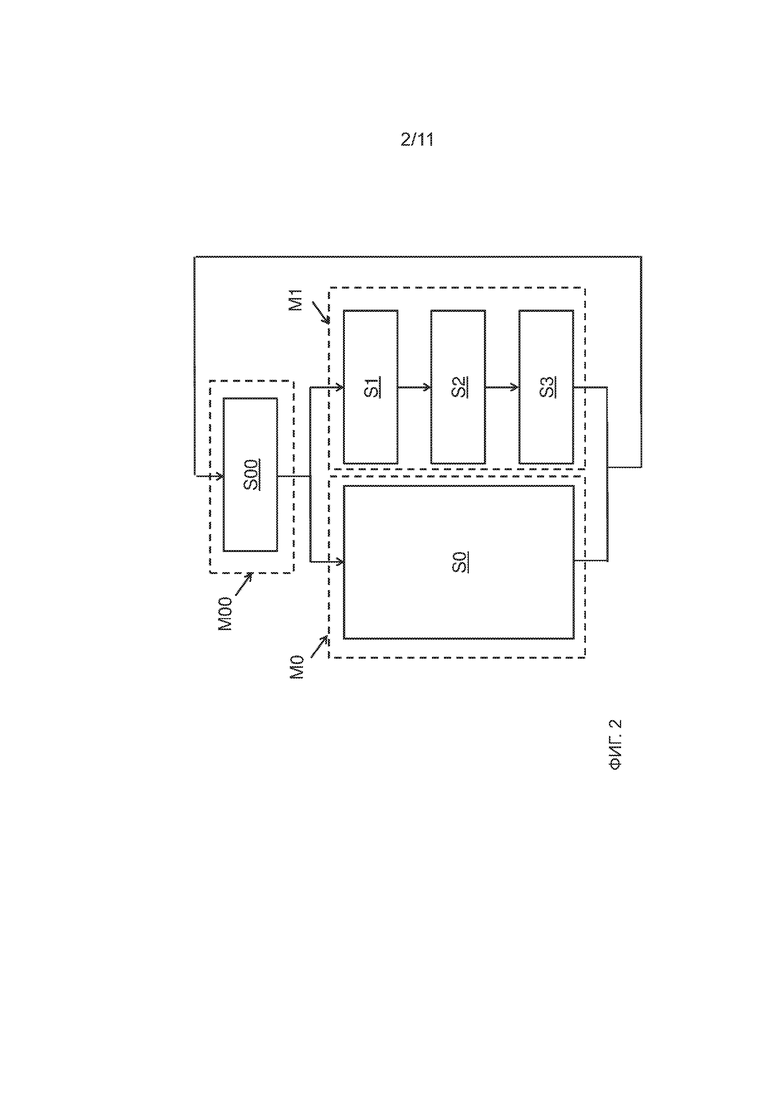

на ФИГ. 2 схематично представлен вариант осуществления способа в соответствии с настоящим изобретением;

на ФИГ. 3 схематично представлен дополнительный вариант осуществления устройства для приготовления горячего напитка в соответствии с настоящим изобретением;

на ФИГ. 4A схематично представлена первая стадия варианта осуществления способа в соответствии с настоящим изобретением, выполненного в устройстве, представленном на ФИГ. 4;

на ФИГ. 4B схематично представлена вторая стадия варианта осуществления способа в соответствии с настоящим изобретением, выполненного в устройстве, представленном на ФИГ. 4;

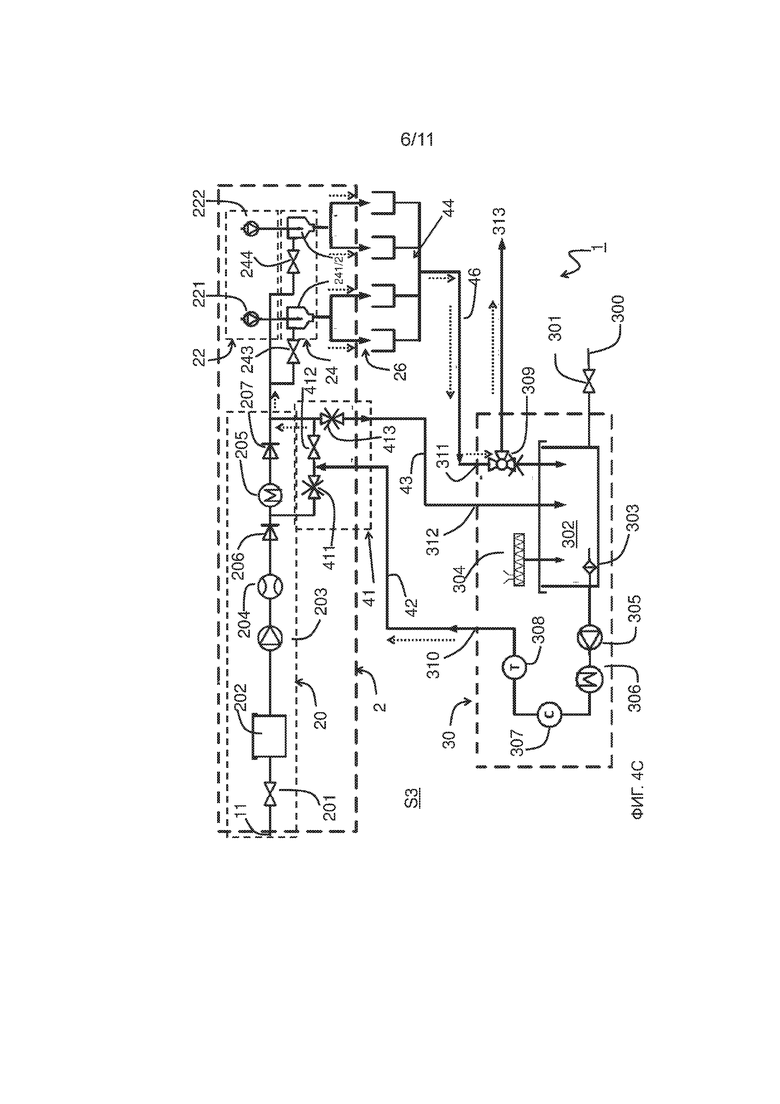

на ФИГ. 4C схематично представлена третья стадия варианта осуществления способа в соответствии с настоящим изобретением, выполненного в устройстве, представленном на ФИГ. 4;

на ФИГ. 5A схематично представлена четвертая стадия варианта осуществления способа в соответствии с настоящим изобретением, выполненного в устройстве, представленном на ФИГ. 4; на ФИГ. 5B схематично представлена пятая стадия варианта осуществления способа в соответствии с настоящим изобретением, выполненного в устройстве, представленном на ФИГ. 4;

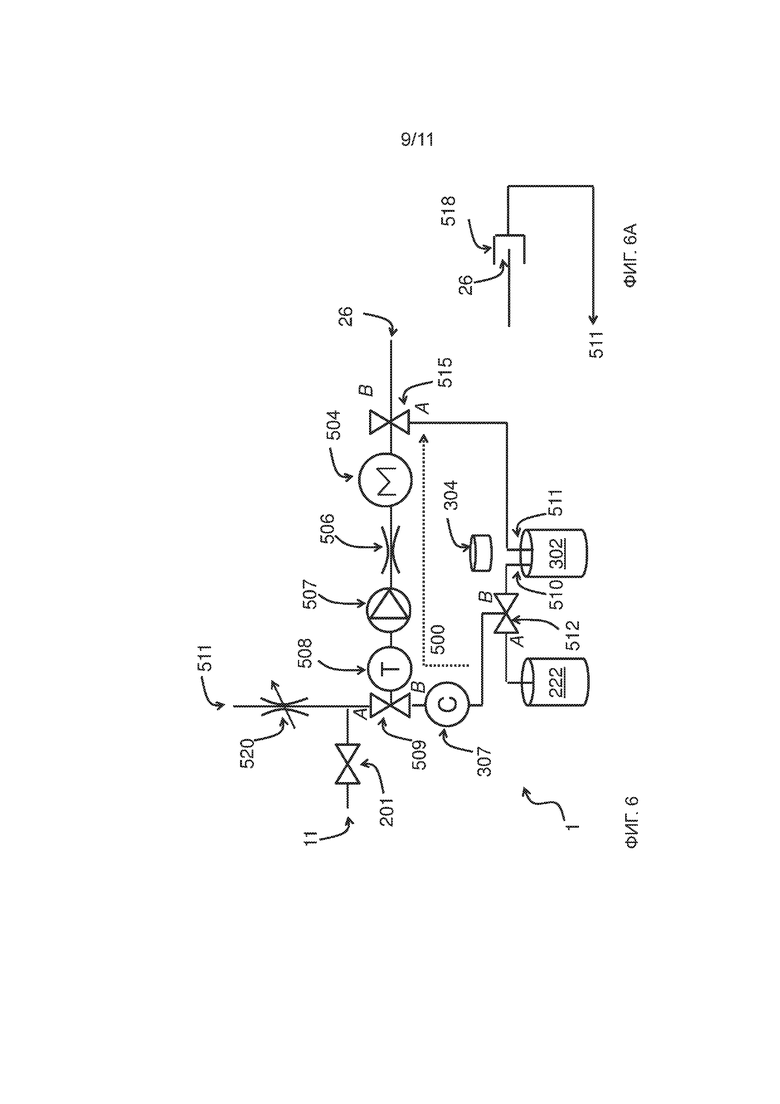

на ФИГ. 6 схематично представлен на ФИГ. 3 схематично представлен дополнительный вариант осуществления устройства для приготовления горячего напитка в соответствии с настоящим изобретением;

на ФИГ. 6A схематично представлена часть альтернативного варианта осуществления устройства для приготовления горячего напитка в соответствии с настоящим изобретением;

на ФИГ. 7 представлен пример осуществления части, представленной на ФИГ. 6A;

на ФИГ. 8 представлены различные показания датчиков, полученные во время работы устройства, представленного на ФИГ. 6, в его втором режиме.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

На ФИГ. 1. схематично представлено устройство 1 выдачи горячих напитков. Устройство содержит по меньшей мере один штуцер 11 подвода воды, модуль 2 приготовления горячего напитка, расположенный ниже по потоку относительно штуцера подвода воды, и выходное отверстие 26 для напитка, расположенное ниже по потоку относительно модуля приготовления напитка, для выпуска приготовленного напитка в приемный сосуд в первом рабочем режиме M0 устройства. Приготовление и выпуск горячего напитка схематично показаны как стадия S0 на ФИГ. 2. На практике стадия S0 включает в себя множество подстадий, известных специалистам в данной области. Устройство выдачи горячих напитков дополнительно содержит модуль 30 очистки.

Во втором рабочем режиме M1 устройства модуль 30 очистки последовательно выполняет первую стадию S1 ополаскивания, стадию S2 обработки и вторую стадию S3 ополаскивания, как показано на ФИГ. 2. На первой стадии S1 ополаскивания осуществляется ополаскивание по меньшей мере части модуля приготовления напитка и выходного отверстия для напитка текучей средой для ополаскивания, имеющей первую температуру текучей среды для ополаскивания. На стадии S2 обработки осуществляется обработка по меньшей мере части модуля 2 приготовления напитка и выходного отверстия 26 для напитка текучей средой для обработки, имеющей температуру, которая выше, чем первая температура текучей среды для ополаскивания. На второй стадии S3 ополаскивания осуществляется ополаскивание по меньшей мере части модуля 2 приготовления напитка и выходного отверстия 26 для напитка текучей средой для ополаскивания, имеющей вторую температуру текучей среды для ополаскивания. После завершения работы устройство переходит в режим ожидания M00, в котором оно ожидает на стадии S00 получения команд на приготовление, например получаемых от интерфейса 18 пользователя, например графического интерфейса пользователя.

Текучая среда для ополаскивания, используемая на первой стадии ополаскивания, может представлять собой воду или другую текучую среду, такую как воздух, или их комбинацию при относительно низкой температуре, например в диапазоне от 10 до 40 градусов C. На первой стадии ополаскивания по существу осуществляется промывка всех остатков молока и/или кофе с ополоснутых частей устройства и выходного отверстия 26. В частности, ополаскивание слегка теплой водой, имеющей температуру в диапазоне от 35 до 40 градусов C, по существу растворяет жиры, присутствующие на этих частях, не допуская при этом затвердевания белков. Использованную текучую среду для ополаскивания, выходящую из выходного отверстия 26, как правило, собирают и сливают.

На второй стадии S2 осуществляется обработка соответствующих частей текучей средой для обработки, имеющей температуру, которая выше, чем первая температура текучей среды для ополаскивания. Например, температура текучей среды для обработки может составлять по меньшей мере 50 °C и предпочтительно по меньшей мере 60 °C. Обработка с помощью текучей среды для обработки на этой второй стадии очень эффективна из–за ее относительно высокой температуры, при этом исключается затвердевание белков, поскольку они были удалены на первой стадии. Текучая среда для обработки может представлять собой воду, обеспеченную активным ингредиентом, например антибактериальным агентом и/или веществом для удаления накипи. Кроме того, для этой цели можно использовать и другие текучие среды для обработки, такие как спирт. На стадии S2 можно собирать и повторно использовать текучую среду для обработки, выходящую из выходного отверстия для напитка. Это дает преимущество в том, что позволяет более эффективно использовать активный ингредиент и что для поддержания текучей среды для обработки при требуемой температуре требуется меньше энергии. Также может быть предусмотрен сбор текучей среды для ополаскивания и ее повторное использование на стадии S1. В этом случае собранная текучая среда для ополаскивания может, например, проходить через фильтр перед повторным использованием для фильтрации содержащихся в ней загрязнителей.

На третьей стадии S3 осуществляется ополаскивание соответствующих частей текучей средой для ополаскивания, имеющей вторую температуру текучей среды для ополаскивания. На этой стадии любые ингредиенты, которые применялись на стадии S2 обработки, смываются через выходной канал. Как правило, на этой стадии применяют холодную воду, которая охлаждает соответствующую часть устройства для обеспечения нормальной работы. Обычно для этой цели подходит свежая водопроводная вода. В некоторых случаях можно применять входной наполнитель, или текучая среда для ополаскивания может быть обеспечена из отдельного источника. Также для этой стадии S3 может быть предусмотрен сбор и повторное использование текучей среды для обработки, выходящей из выходного отверстия для напитка. Например, можно обеспечить средства, которые позволяют некоторому количеству текучей среды для ополаскивания поочередно циркулировать внутри соответствующих частей и смывать текучую среду для ополаскивания с целью ее замены некоторым количеством свежей текучей среды для ополаскивания.

Пример улучшенного устройства 1 для приготовления горячего напитка более подробно представлен на ФИГ. 3. Устройство 1 выдачи горячих напитков содержит модуль 2 приготовления горячего напитка, имеющий секцию 20 подачи горячей воды для подачи горячей воды, секцию 22 подачи ингредиентов для подачи одного или более ингредиентов и секцию 24 объединения для приготовления горячего напитка из подаваемой горячей воды и подаваемого одного или более ингредиентов. Горячий напиток, приготовленный в первом рабочем режиме, подается через выходное отверстие 26 в приемный сосуд (не показан).

В показанном варианте осуществления секция 20 подачи горячей воды включает в себя впускной клапан 201, емкость 202 для воды, насос 203, расходомер 204 и бойлер 205, расположенный ниже по потоку относительно входного канала 11. Данные части могут управляться контроллером 12, как показано на ФИГ. 1, и/или могут обеспечивать подачу выходных сигналов на контроллер 12.

В примере осуществления, представленном на ФИГ. 3, секция 22 подачи ингредиентов включает в себя первый элемент 221 подачи ингредиентов для подачи кофе и второй элемент 222 подачи ингредиентов для подачи молока. Следует понимать, что на практике могут присутствовать дополнительные элементы подачи ингредиентов, например для подачи горячего шоколада или супа.

Секция 24 объединения содержит объединяющие элементы 241/2 в данном случае в форме водоструйных смесителей для смешивания подаваемых ингредиентов с водой.

В варианте осуществления, представленном на ФИГ. 3, модуль 30 очистки содержит впускной клапан 301, емкость 302, входной фильтр 303, насос 305, нагреватель 306, датчик 307 электропроводности (C) и датчик 308 температуры (T), расположенные ниже по потоку относительно штуцера 300 подвода воды. Следует отметить, что эти элементы также могут быть обеспечены в другом порядке. Однако предпочтительно, чтобы насос 305 был расположен ниже по потоку относительно емкости 302. Модуль 30 очистки дополнительно содержит диспенсер 304 средства для обработки, предназначенный для выдачи в емкость для воды средства для обработки, например средства для удаления накипи, антибактериального агента или детергента. Модуль 30 очистки имеет выходной канал 310 для обеспечения подачи текучей среды для ополаскивания или обработки в модуль 2 приготовления горячего напитка и входной канал 311 для приема собираемой текучей среды для ополаскивания или обработки из модуля 2 приготовления горячего напитка. Модуль 30 очистки дополнительно включает в себя многоходовой клапан 309 для направления возвращаемой текучей среды либо в емкость 302, либо к сливному выходному каналу 313. Обеспечен дополнительный входной канал 312 для приема текучей среды для ополаскивания или обработки из секции 20 подачи горячей воды модуля 2 приготовления горячего напитка.

В представленном варианте осуществления модуль 30 очистки и модуль 2 приготовления горячего напитка связаны посредством интерфейса 41. Канал 42 служит для пропускания текучей среды для обработки/ополаскивания из выходного канала 310 к интерфейсу 41. Входной канал 311 принимает собранную текучую среду для обработки/ополаскивания, поступающую через канал 46 из коллектора 44. Дополнительный входной канал связан с интерфейсом 41 посредством канала 43. Поток текучей среды для обработки/ополаскивания между модулем 30 очистки и модулем 2 приготовления горячего напитка управляется регулируемыми клапанами 411, 412, 413, а также регулируемым многоходовым клапаном 309.

В представленном варианте осуществления секция 20 подачи горячей воды дополнительно обеспечена первым и вторым одноходовыми клапанами 206, 207 с каждой стороны бойлера 205.

Принцип работы примера осуществления во втором режиме описан со ссылкой на ФИГ. 4A–4C. В настоящем документе поток текучей среды для ополаскивания/обработки схематически обозначен пунктирными линиями со стрелками. Закрытые клапаны или другие закрытые элементы обозначены крестом (X).

Первая стадия S1 более подробно представлена на ФИГ. 4A. Как показано на ФИГ. 4A, насос 305 приводят в действие для перекачивания текучей среды для ополаскивания из емкости 302 в выходной канал 310 и через канал 42 к интерфейсу 41. В этом состоянии регулируемые клапаны 411 и 413 удерживаются в закрытом положении и открыт только клапан 412, так что текучая среда для ополаскивания протекает в секцию 24 объединения. В этом случае первая стадия S1 включает в себя первую подстадию, на которой регулируемый клапан 243 открыт, а регулируемый клапан 244 удерживается в закрытом положении. На второй подстадии регулируемый клапан 244 открыт, а регулируемый клапан 243 удерживается в закрытом положении. Таким образом, объединяющие элементы 241, 242, показанные в настоящем документе как водоструйные смесители, ополаскиваются более интенсивно, чем это было бы возможно при ополаскивании обоих элементов одновременно. Как правило, на этой стадии многоходовой клапан 309 установлен для перенаправления текучей среды для ополаскивания к выходному каналу 313. Температура текучей среды для ополаскивания, как правило воды, составляет, например, от 20 до 40 градусов C.

Вторая стадия S2 более подробно представлена на ФИГ. 4B. На этой стадии текучая среда для обработки направляется по каналу 42 через клапан 412 к блоку 24 объединения, к выходному отверстию 26. Текучая среда для обработки, выходящая из выходного канала, собирается в лотке 44 и возвращается через клапан 309 в емкость 302. Также на этой стадии клапаны 243, 244 могут быть открыты по одному для обеспечения более интенсивной очистки каждого из водоструйных смесителей 241, 242 и связанных с ними выходных отверстий 26. На этой стадии S2 средство для обработки, например антибактериальный агент и/или детергент, может высвобождаться с помощью устройства дозирования 304 средства для обработки. На этой стадии температуру текучей среды для обработки увеличивают до значения, которое выше температуры текучей среды для ополаскивания на первой стадии S1, например температура текучей среды для ополаскивания может быть увеличена до значения по меньшей мере 50 градусов C, например до 60 градусов C.

Третья стадия S3 более подробно представлена на ФИГ. 4C. Как и на первой стадии, текучая среда для ополаскивания может представлять собой воду, например холодную или слегка теплую воду, например с температурой от 20 до 40 градусов C. Как правило, многоходовой клапан 309 будет установлен так, чтобы перенаправлять использованную текучую среду для ополаскивания к выходному каналу 313.

На ФИГ. 5A представлена необязательная стадия S4 удаления накипи. На этой стадии обеспечена подача текучей среды для обработки, обычно включающей в себя средство для удаления накипи, из выходного отверстия 310 через канал 42 к интерфейсу 41 текучей среды. Подаваемая текучая среда для обработки перенаправляется через клапан 411 к входному каналу нагревателя 205 и возвращается к входному отверстию 312 модуля очистки через одноходовой клапан 207, открытый клапан 413 и канал 43. Для достижения наилучших результатов текучую среду для обработки нагревают до температуры выше 80 градусов C, предпочтительно выше 80 градусов C, например до 95 градусов C. По мере того как текучая среда для обработки возвращается в емкость 302, ее можно эффективно использовать, затрачивая относительно небольшое количество электроэнергии. В течение стадии S4 удаления накипи наличие средства для удаления накипи в текучей среде для обработки можно проверить по показаниям датчика 307 электропроводности, т. е. электропроводность текучей среды для обработки увеличивается вследствие наличия в ней средства для удаления накипи.

На ФИГ. 5B представлена стадия S5 ополаскивания, следующая за стадией S4 удаления накипи. Как и на стадии S3, соответствующие части модуля 2 приготовления горячего напитка ополаскивают холодной или слегка теплой водой, в этом случае для того, чтобы удалить с этих частей средство для удаления накипи.

На ФИГ. 6 схематично показан дополнительный вариант осуществления устройства 1 для приготовления горячего напитка в соответствии с настоящим изобретением. Устройство для приготовления горячего напитка, в частности, подходит для приготовления вспененного молока. Устройство для приготовления горячего напитка по ФИГ. 6 может быть, например, интегрировано с устройством для приготовления горячего напитка, представленным на ФИГ. 1 и/или ФИГ. 3, в систему для приготовления напитка.

Устройство по ФИГ. 1 содержит штуцер 11 подвода воды, модуль 2 приготовления горячего напитка, расположенный ниже по потоку относительно штуцера подвода воды, и выходное отверстие 21 для напитка. Штуцер 11 подвода воды соединен посредством впускного клапана 201 с селекторным клапаном 509, датчиком 508 температуры, насосом 507, ограничителем 506 потока, нагревателем 504, а посредством перенаправляющего клапана 515 с выходным отверстием 26. Устройство также включает в себя емкость 222, например, для молока и емкость 302 для текучей среды для ополаскивания/обработки. Второй вход селекторного клапана 509 соединен посредством датчика 307 электропроводности с выходным каналом дополнительного селекторного клапана 512, имеющего соответствующие входы, соединенные с каждой из емкостей 222, 302.

Устройство 1 выдачи горячих напитков по ФИГ. 6 содержит траекторию 500 перемещения текучей среды с по меньшей мере одним из насоса 507 и нагревателя 504. На ФИГ. 6 представлены и насос, и нагреватель. В первом рабочем режиме устройство подает ингредиент в качестве компонента горячего напитка посредством траектории перемещения текучей среды к выходному отверстию 26 для напитка. Более конкретно, в первом рабочем режиме ингредиент, например молоко, перекачивается из емкости 222 через клапан 512 и через датчик электропроводности к первому входу клапана 509, при этом молоко смешивается с водой, полученной из входного канала 11, и воздухом, полученным из входного канала 511 через регулируемый ограничитель 510. Затем смесь направляют через датчик 508 температуры, через насос 507 и ограничитель 506 к нагревателю 504, где ее нагревают до желаемой температуры, и выдают в выходное отверстие 26. В этом режиме второй вход клапана 512, соединенный с выходным каналом 510 емкости 302, закрыт, и второй выход селекторного клапана 515, соединенный с входным каналом 511 емкости 302, также закрыт.

Во втором рабочем режиме устройства поток текучей среды для ополаскивания или обработки подается через траекторию 500 перемещения текучей среды. Более конкретно, селекторный клапан 512 установлен с возможностью избирательного приема текучей среды для ополаскивания/обработки из выходного канала 510 емкости 302, которая подается в траекторию 500 перемещения текучей среды. В зависимости от стадии, выполняемой во втором рабочем режиме, текучая среда для ополаскивания/обработки либо может быть выдана из выходного отверстия 26, либо может быть возвращена во входной канал 511 емкости для текучей среды.

В представленном варианте осуществления траектория 500 перемещения текучей среды дополнительно включает в себя датчик 307 электропроводности и датчик 508 температуры. В альтернативную конструкцию может быть включен датчик расхода.

Как указано выше, устройство выдачи горячих напитков по ФИГ. 6 включает в себя элемент 515 направления потока, расположенный выше по потоку относительно выходного отверстия 26, который выполнен с возможностью избирательного перенаправления потока текучей среды в направлении выходного отверстия 26 к емкости 302 для текучей среды для ополаскивания/обработки. Таким образом, например, текучая среда для обработки с растворенным в ней средством для обработки может циркулировать, обеспечивая более эффективное применение. Кроме того, это позволяет снизить потребление энергии.

В качестве альтернативы элементу 515 направления потока может быть обеспечен захватный элемент 518 для текучей среды. Как схематично показано на ФИГ. 6A, захватный элемент 518 для текучей среды расположен ниже по потоку относительно выходного отверстия 26. Устройство выдачи горячих напитков выполнено с возможностью избирательного соединения захватного элемента 518 для текучей среды с выходным отверстием 26 для захвата текучей среды, выходящей из выходного отверстия, и перенаправления текучей среды в емкость 302 для текучей среды для ополаскивания/обработки. Для предотвращения утечки текучей среды через это соединение может быть обеспечена герметизация.

На ФИГ. 7 представлен конкретный вариант осуществления захватного элемента 518 для текучей среды. В этом варианте осуществления выходное отверстие 26 содержит по меньшей мере одно выходное отверстие 261, 262 и по меньшей мере одно возвратное отверстие 263, соединенное со сливным каналом (например, в направлении входного канала 511 емкости 302 или к каналу 46, показанному на ФИГ. 3). Когда захватный элемент 518 для текучей среды соединен с выходным отверстием 26, текучая среда может возвращаться через возвратное отверстие 263 для протекания в сливной канал. В этом случае захватный элемент 518 для текучей среды имеет полости 519, 520, которые принимают в себя соответствующие выступы выходного отверстия 26 в соединенном состоянии. Особым преимуществом данного варианта осуществления является то, что текучая среда для ополаскивания/обработки циркулирует в турбулентном состоянии вокруг этих выступов, что также интенсивно очищает наружную поверхность этих выступов.

Вариант осуществления способа в соответствии с настоящим изобретением, примененного в устройстве, представленном на ФИГ. 6, описан со ссылкой на следующую таблицу. Как указано в первом столбце, первая стадия ополаскивания включает последовательность подстадий S101–S113. Первая стадия обработки включает подстадии S201–S212, а вторая стадия ополаскивания включает подстадии S301–S305. Цель каждой подстадии кратко изложена во втором столбце, а параметры для различных элементов указаны в последующих столбцах. В столбце «201» значения «0», «1» указывают на то, что клапан 201 закрыт или открыт соответственно. Значение в столбце 507 указывает на режим работы насоса 507. Значение 0 указывает на то, что насос выключен, а значение 1 указывает на то, что он работает с полной производительностью. Значение в диапазоне между 0 и 1 указывает на то, что насос работает с соответствующим значением производительности, например 0,2 в состоянии S103 указывает на то, что насос работает с производительностью 20% от его максимальной производительности. В столбце 504 указана температура в градусах Цельсия, заданная для нагревателя 504. Значение 0 означает, что нагреватель выключен.

В столбцах 509 и 512 указана сторона A или B выбранного входного канала. Например, в состоянии S103 клапан 509 открывает входной канал A, соединенный с выходом клапана 201, а клапан 512 открывает входной канал B, соединенный с емкостью 302 для очищающей жидкости. Столбец 515 обозначает выход клапана 515, к которому направляют текучую среду. «A» означает, что выбран выход A к емкости 302, а «B» означает, что выбран выход B к выходному отверстию 26.

И, наконец, в столбце 520 указаны настройки воздушного клапана 520: 0 – закрыт, 1 – открыт, а 0/1 означает, что клапан попеременно открывается и закрывается.

Таким образом, посредством контроля параметров в соответствии с данной таблицей, на подстадиях S101 и S102 первой стадии ополаскивания сначала осуществляется слив содержимого из траектории 500 перемещения текучей среды.

На подстадии S101 насос 507 приводят в действие с полной производительностью, чтобы по существу удалить оставшуюся жидкость из траектории 500. Значение электропроводности можно отслеживать с помощью датчика 307, и при получении непредвиденного результата измерения может быть выведено сообщение об ошибке. Это может указывать на неправильную работу, например указывать на то, что остатков молока не обнаружено.

На следующих подстадиях S103, A104 емкость 302 заполняют водопроводной водой, которая нагревается в траектории 500 перемещения текучей среды нагревателем 504. Далее на подстадиях S106 и S107 вода перекачивается из емкости 302 через траекторию 500 перемещения текучей среды к выходному отверстию 26 для удаления загрязненной жидкости для ополаскивания из емкости 302 и траектории 500 перемещения текучей среды. На подстадии S113 работа системы приостанавливается на несколько секунд, после чего она переходит к следующей последовательности подстадий S201–S212.

На следующей серии подстадий, т. е. подстадиях стадии S2 обработки, емкость сначала заполняется нагретой водой на подстадиях S201–S203. На подстадиях S204, S205 воду нагревают и дают ей циркулировать в течение некоторого времени, пока она не достигнет желательной температуры, например по меньшей мере 60 градусов C. После достижения этой температуры через устройство дозирования 304 средства для обработки на подстадии S206 осуществляется дозирование средства для обработки. Затем нагреватель 504 повторно включают (подстадия S207), подают дополнительное количество воды (S208), и после растворения в ней средства для обработки текучая среда для обработки циркулирует через траекторию 500 перемещения текучей среды, клапан 515 и емкость 302 на подстадии S209.

На подстадии S210 обработку усиливают путем периодической подачи воздуха в текучую среду для обработки через клапан 520. Например, через каждые десять секунд подают воздух в течение периода длительностью несколько секунд. Например, во время циркуляции текучей среды для обработки воздух можно подавать каждые 20 секунд в течение периода длительностью 4 секунды. Этот цикл можно повторять несколько раз, например 5 раз. После завершения этой обработки из емкости 302 сливают содержимое на подстадии S211 и из траектории 500 перемещения текучей среды сливают содержимое на подстадии S212. На подстадии S212 клапан 520 открыт, чтобы подаваемый воздух вытеснял значительное количество оставшихся текучих сред из траектории 500 перемещения текучей среды.

Далее следует вторая стадия S3 ополаскивания с подстадиями S301–S305. На подстадии S302 емкость заполняют водопроводной водой. В качестве дополнительной меры предосторожности подстадии S302 может предшествовать дополнительная подстадия S301 слива содержимого емкости. Если емкость 302 заполнена, ее содержимое сливают через траекторию 500 перемещения текучей среды и текучую среду для ополаскивания отводят через выходное отверстие 26. Затем последнюю оставшуюся текучую среду удаляют, подавая воздух в клапан 520. В этом случае переходят к заключительной подстадии S304, чтобы дать устройству остыть перед дальнейшим продолжением работы.

На ФИГ. 8 представлены показания датчиков SC, STH и STL, полученные во время цикла очистки, со ссылкой на приведенную выше таблицу. С левой стороны приведена температурная шкала для показаний STH и STL в диапазоне от 0 до 120 градусов C. С правой стороны приведена шкала электропроводности для значения Sc, варьирующегося от 0 до 700. Значение 0 указывает на относительно высокую электропроводность, а значение 700 указывает на относительно низкую электропроводность. Горизонтальная ось указывает время в секундах, прошедшее с начала выполнения цикла очистки. На ФИГ. 8, например, показано быстрое увеличение электропроводности после дозирования детергента на подстадии S206 и флуктуации температуры текучей среды для ополаскивания, измеренные на протяжении подстадии S201 при периодическом добавлении воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКА С ЭРГОНОМИЧНЫМ ПОЛЬЗОВАТЕЛЬСКИМ ИНТЕРФЕЙСОМ | 2016 |

|

RU2720564C2 |

| УСТРОЙСТВО РАЗДАЧИ НАПИТКОВ С УЗЛОМ БЕЗОПАСНОЙ ОЧИСТКИ | 2011 |

|

RU2549060C2 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКА С ЭРГОНОМИЧНЫМ ВЫХОДНЫМ КАНАЛОМ | 2016 |

|

RU2721090C2 |

| НАГРЕВАТЕЛЬНЫЕ УСТРОЙСТВА И АППАРАТ | 2018 |

|

RU2776058C2 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ С НАРУЖНОЙ ОЧИСТКОЙ СОПЛА | 2018 |

|

RU2768328C2 |

| УСТРОЙСТВО И СПОСОБЫ ДОЗИРОВАННОЙ ВЫДАЧИ ИЗ МАШИНЫ ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2011 |

|

RU2709779C2 |

| УСТРОЙСТВО И СПОСОБЫ ДОЗИРОВАННОЙ ВЫДАЧИ ИЗ МАШИНЫ ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2011 |

|

RU2566909C2 |

| МАШИНА ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2008 |

|

RU2435508C2 |

| УСТРОЙСТВО ДЛЯ ВЫДАЧИ ЖИДКОСТИ С ОГРАНИЧИТЕЛЕМ КАПЕЛЬ | 2017 |

|

RU2752302C2 |

| УСТРОЙСТВО ДЛЯ ВЫДАЧИ ЖИДКОСТИ С РЕГУЛЯТОРОМ СКОРОСТИ | 2017 |

|

RU2753221C2 |

Предложен способ очистки устройства (1) выдачи горячих напитков, причем устройство включает в себя по меньшей мере один штуцер (11) подвода воды, модуль (2) приготовления горячего напитка, расположенный ниже по потоку относительно штуцера подвода воды, и выходное отверстие (26) для напитка, расположенное ниже по потоку относительно модуля приготовления напитка. Способ включает первую стадию (S1) ополаскивания, стадию (S2) обработки и вторую стадию (S3) ополаскивания. На первой стадии ополаскивания осуществляется ополаскивание по меньшей мере части модуля приготовления напитка и выходного отверстия для напитка текучей средой для ополаскивания, имеющей первую температуру текучей среды для ополаскивания. На стадии (S2) обработки осуществляется обработка по меньшей мере части модуля приготовления напитка и выходного отверстия для напитка текучей средой для обработки, имеющей температуру, которая выше, чем первая температура текучей среды для ополаскивания. На второй стадии (S3) ополаскивания осуществляется ополаскивание по меньшей мере части модуля приготовления напитка и выходного отверстия для напитка текучей средой для ополаскивания, имеющей вторую температуру текучей среды для ополаскивания. 2 н. и 20 з.п. ф-лы, 11 ил.

1. Способ очистки устройства (1) выдачи горячих напитков, причем устройство содержит по меньшей мере один штуцер (11) подвода воды, модуль (2) приготовления горячего напитка, расположенный ниже по потоку относительно штуцера подвода воды, и выходное отверстие (26) для напитка, расположенное ниже по потоку относительно модуля приготовления напитка, при этом способ включает:

– первую стадию (S1) ополаскивания для ополаскивания по меньшей мере части модуля приготовления напитка и выходного отверстия для напитка текучей средой для ополаскивания, имеющей первую температуру текучей среды для ополаскивания;

– стадию (S2) обработки для обработки по меньшей мере части модуля приготовления напитка и выходного отверстия для напитка текучей средой для обработки, имеющей температуру, которая выше, чем первая температура текучей среды для ополаскивания; и

– вторую стадию (S3) ополаскивания для ополаскивания по меньшей мере части модуля приготовления напитка и выходного отверстия для напитка текучей средой для ополаскивания, имеющей вторую температуру текучей среды для ополаскивания,

при этом указанную текучую среду для обработки отводят через выходное отверстие для напитка, собирают и повторно используют.

2. Способ по п.1, в котором одну из первой стадии (S1) ополаскивания и второй стадии (S3) ополаскивания выполняют с применением холодной воды.

3. Способ по п.1, в котором обе из первой стадии (S1) ополаскивания и второй стадии (S3) ополаскивания выполняют с применением холодной воды.

4. Способ по любому из предшествующих пунктов, в котором текучая среда для обработки обеспечена активным ингредиентом.

5. Способ по п.4, в котором активным ингредиентом является антибактериальный агент и/или вещество для удаления накипи.

6. Способ по любому из предшествующих пунктов, в котором температура текучей среды для обработки составляет по меньшей мере 50°C.

7. Способ по п.6, в котором температура текучей среды для обработки составляет по меньшей мере 60°C.

8. Способ по любому из предшествующих пунктов, в котором по меньшей мере выходное отверстие (21) для напитка очищают посредством стадий (S1, S3) ополаскивания и стадии (S2) обработки.

9. Способ по любому из предшествующих пунктов, в котором модуль (2) приготовления горячего напитка включает в себя нагреватель (20) воды, причем способ включает процедуру удаления накипи с нагревателя воды, включающую стадию обработки нагревателя воды и стадию ополаскивания нагревателя воды.

10. Способ по любому из предшествующих пунктов, в котором указанную текучую среду для ополаскивания отводят через выходное отверстие для напитка, собирают и повторно используют.

11. Способ по любому из предшествующих пунктов, включающий измерение электропроводности указанной текучей среды для обработки и/или указанной текучей среды для ополаскивания.

12. Способ по п.11, в котором измерение(–я) электропроводности применяют для оценки уровня содержания активного ингредиента в текучей(–их) среде(–ах).

13. Способ по любому из предшествующих пунктов, в котором расход текучей среды для ополаскивания или текучей среды для обработки определяют путем измерения разности между температурами соответствующей текучей среды для ополаскивания или текучей среды для обработки, измеренными в двух положениях соответственно, причем одно положение расположено ниже по потоку относительно нагревателя, а второе положение расположено выше по потоку относительно нагревателя.

14. Способ по любому из предшествующих пунктов, в котором в поток текучей среды для ополаскивания и/или поток текучей среды для обработки вводят газ в пульсирующем режиме.

15. Устройство выдачи горячих напитков, включающее в себя по меньшей мере один штуцер (11) подвода воды, модуль (2) приготовления горячего напитка, расположенный ниже по потоку относительно штуцера подвода воды, выходное отверстие (21) для напитка, расположенное ниже по потоку относительно модуля приготовления напитка, для выпуска приготовленного напитка в приемный сосуд в первом рабочем режиме устройства, при этом устройство выдачи напитков дополнительно включает в себя модуль (30) очистки, который во втором рабочем режиме устройства последовательно выполняет первую стадию (S1) ополаскивания, стадию (S2) обработки и вторую стадию (S3) ополаскивания, причем:

– первая стадия (S1) ополаскивания включает ополаскивание по меньшей мере части модуля приготовления напитка и выходного отверстия для напитка текучей средой для ополаскивания, имеющей первую температуру текучей среды для ополаскивания;

– стадия (S2) обработки включает обработку по меньшей мере части модуля приготовления напитка и выходного отверстия для напитка текучей средой для обработки, имеющей температуру, которая выше, чем первая температура текучей среды для ополаскивания; и

– вторая стадия (S3) ополаскивания включает ополаскивание по меньшей мере части модуля приготовления напитка и выходного отверстия для напитка текучей средой для ополаскивания, имеющей вторую температуру текучей среды для ополаскивания,

при этом устройство (1) выдачи горячих напитков дополнительно включает в себя захватный элемент (518) для текучей среды, расположенный ниже по потоку относительно выходного отверстия (26), и выполнено с возможностью избирательного соединения захватного элемента (518) для текучей среды с выходным отверстием (26) для захвата текучей среды, выходящей из выходного отверстия, и перенаправления текучей среды к емкости (302) для текучей среды для ополаскивания/обработки.

16. Устройство (1) выдачи горячих напитков по п.15, в котором модуль (2) приготовления горячего напитка включает в себя секцию (20) подачи горячей воды для подачи горячей воды, секцию (22) подачи ингредиентов для подачи одного или более ингредиентов и секцию (24) объединения для приготовления напитка из подаваемой горячей воды и подаваемого одного или более ингредиентов и его подачи к выходному отверстию (26) для подачи напитка для подачи приготовленного напитка в приемный сосуд (R).

17. Устройство (1) выдачи горячих напитков по п.16, в котором модуль (2) приготовления горячего напитка включает в себя интерфейс (41) текучей среды между модулем (30) очистки и модулем (2) приготовления горячего напитка, содержащий средство (411, 412) перенаправления потока для избирательного перенаправления потока текучей среды для ополаскивания/обработки из модуля (30) очистки выше или ниже по потоку относительно нагревателя (205) в секции (20) подачи горячей воды.

18. Устройство (1) выдачи горячих напитков по любому из пп.15-17, содержащее траекторию (500) перемещения текучей среды с по меньшей мере одним из насоса (507) и нагревателя (504), причем устройство в его первом рабочем режиме обеспечивает подачу ингредиента в качестве компонента горячего напитка по траектории перемещения текучей среды к выходному отверстию (26) для напитка, и при этом устройство в его втором рабочем режиме обеспечивает подачу потока текучей среды для ополаскивания или обработки по траектории (500) перемещения текучей среды.

19. Устройство (1) выдачи горячих напитков по п.18, в котором траектория (500) перемещения текучей среды дополнительно содержит по меньшей мере один из датчика (307) электропроводности, датчика расхода или датчика (508) температуры.

20. Устройство (1) выдачи горячих напитков по п.18 или 19, в котором входной канал траектории (500) перемещения текучей среды соединен через селекторный клапан (512) с емкостью (222) для ингредиентов для указанного ингредиента и с емкостью (302) для текучей среды для ополаскивания/обработки, причем в указанном первом рабочем режиме и указанном втором рабочем режиме селекторный клапан (512) в качестве входных каналов для траектории (500) перемещения текучей среды выбирает емкость (222) для ингредиентов и емкость (302) для текучей среды для ополаскивания/обработки соответственно.

21. Устройство (1) выдачи горячих напитков по любому из пп.15-20, дополнительно включающее в себя элемент (515) направления потока, расположенный выше по потоку относительно выходного отверстия (26), который выполнен с возможностью избирательного перенаправления потока текучей среды в направлении выходного отверстия (26) к емкости (302) для текучей среды для ополаскивания/обработки.

22. Устройство (1) выдачи горячих напитков по любому из пп.15-21, в котором выходное отверстие (26) содержит по меньшей мере одно выходное отверстие (261, 262) и по меньшей мере одно возвратное отверстие (263), соединенное со сливным каналом, причем, когда захватный элемент (518) для текучей среды соединен с выходным отверстием (26), текучая среда возвращается через возвратное отверстие (263) и течет в сливной канал.

| DE 102012104843 A1, 05.12.2013 | |||

| DE 202010010509 U1, 05.10.2011 | |||

| EP 2869066 A1, 06.05.2015 | |||

| СПОСОБ ПРОИЗВОДСТВА КУРИТЕЛЬНОЙ КОМПОЗИЦИИ ДЛЯ КАЛЬЯНА | 2015 |

|

RU2594174C1 |

| УСТРОЙСТВО РАЗДАЧИ НАПИТКОВ С УЗЛОМ БЕЗОПАСНОЙ ОЧИСТКИ | 2011 |

|

RU2549060C2 |

Авторы

Даты

2022-03-23—Публикация

2018-05-09—Подача