Изобретение относится к способу получения одного или более продуктов из воздуха и к установке по разделению воздуха согласно преамбуле независимых пунктов формулы изобретения.

Уровень техники

Производство продуктов из воздуха в жидком или газообразном состоянии путем криогенного разделения воздуха в установках по разделению воздуха известно и описано, например, в in H.-W.  (Ed.), Industrial Gases Processing, Wiley-VCH, 2006, в частности в разделе 2.2.5 "Cryogenic Rectification".

(Ed.), Industrial Gases Processing, Wiley-VCH, 2006, в частности в разделе 2.2.5 "Cryogenic Rectification".

Установки по разделению воздуха имеют колоночные системы для ректификации, которые могут, например, принимать форму двухколоночных систем, в частности классические Двухколонные системы Линде, а также трех- или многоколоночных систем. Помимо ректификационных колонн для получения азота и/или кислорода в жидком и/или газообразном состоянии, которые, так сказать, представляют собой ректификационные колонны для отделения азота и кислорода, могут быть также обеспечены ректификационные колонны для получения других компонентов воздуха, в частности, благородных газов криптона, ксенона и/или аргона.

Ректификационные колонны в указанных системах ректификационных колонн эксплуатируют при разных уровнях давления. Двухколонные системы имеют так называемую колонну высокого давления (обозначенную также колонна под давлением, колонна среднего давления или нижняя колонна) и так называемую колонну низкого давления (называемую также верхняя колонна). Уровень давления колонны высокого давления составляет, например, от 400 до 600 кПа (от 4 до 6 бар), предпочтительно приблизительно 550 кПа (5,5 бар). Колонну низкого давления эксплуатируют при уровне давления, например, от 130 до 170 кПа (от 1,3 до 1,7 бар), предпочтительно приблизительно 150 кПа (1,5 бар). Уровни давления, указанные здесь и ниже, в каждом случае представляют собой абсолютные давления в верхней части колонн, соответственно. Указанные значения приведены только в качестве примера, и могут быть изменены при необходимости и когда потребуется.

Для разделения воздуха можно использовать так называемые способы основного воздушного компрессора/бустерного воздушного компрессора (МАС-ВАС) или так называемые способы высокого давления воздуха (НАР). Способы основного воздушного компрессора/бустерного воздушного компрессора являются скорее более традиционными способами, в то время как способы высокого давления воздуха все чаще стали использовать в последнее время в качестве альтернативных.

Способы основного воздушного компрессора/бустерного воздушного компрессора отличаются тем, что только часть общего количества загруженного воздуха, поданного в систему ректификационных колонн, сжимают до уровня давления, который расположен заметно, то есть по меньшей мере на 300, 400, 500, 600, 700, 800, 900 или 1000 кПа (3, 4, 5, 6, 7, 8, 9 или 10 бар) выше уровня давления в колонне высокого давления. Другую часть количества загруженного воздуха сжимают только до уровня давления колонны высокого давления или до уровня давления, который отличается на более чем от 100 до 200 кПа (1 до 2 бар) от уровня давления колонны высокого давления, и подают в колонну высокого давления при таком более низком уровне давления. Пример способа основного воздушного компрессора/бустерного воздушного компрессора показан  (см. ссылку выше) на Фиг. 2.3А.

(см. ссылку выше) на Фиг. 2.3А.

С другой стороны, в случае способа высокого давления воздуха, общее количество загруженного воздуха, поданное в систему ректификационных колонн, сжимают до уровня давления, который лежит заметно, то есть по меньшей мере на 300, 400, 500, 600, 700, 800, 900 или 1000 кПа (3, 4, 5, 6, 7, 8, 9 или 10 бар) выше уровня давления колонны высокого давления. Разница в давлении может, например, составлять до 1,4, 1,6, 1,8 или 2,0 МПа (14, 16, 18 или 20 бар). Способы высокого давления воздуха известны, например, из ЕР 2980514 А1 и ЕР 2963367 А1.

Настоящее изобретение используют, в частности, в случае установок по разделению воздуха с так называемым внутренним сжатием (IC). Оно включает образование по меньшей мере одного продукта, который обеспечивают с помощью системы для разделения воздуха путем удаления криогенной жидкости из системы ректификационных колонн, при увеличении давления и путем превращения ее в газообразное или сверхкритическое состояние путем ее подогрева. Например, таким образом можно генерировать полученный путем внутреннего сжатия газообразный кислород (GGX IV, GOX IC) или азот (GAN IV, GAN IC). Внутреннее сжатие обеспечивает ряд преимуществ над альтернативно возможным аналогичным наружным сжатием и объясняется, например,  (см. выше), раздел 2.2.5.2 "Internal Compression". Способы внутреннего сжатия описаны также, например, в US 2004/0221612 А1 и US 5475980 А.

(см. выше), раздел 2.2.5.2 "Internal Compression". Способы внутреннего сжатия описаны также, например, в US 2004/0221612 А1 и US 5475980 А.

С точки зрения значительного снижения затрат при сравнимой эффективности, способы высокого давления воздуха могут представлять более выгодную альтернативу традиционным способам основного воздушного компрессора/бустерного воздушного компрессора. Однако он не может применяться во всех случаях. Следовательно, настоящее изобретение решает проблему обеспечения возможности преимущественного применения способа высокого давления воздуха по меньшей мере в некоторых таких случаях.

Описание изобретения

Указанную проблему решают с помощью способа получения одного или более продуктов из воздуха и установки по разделению воздуха с признаками, указанными в независимых пунктах формулы изобретения. Соответственно, конфигурации являются предметом зависимых пунктов формулы изобретения и последующего описания.

Сначала следует объяснение некоторых принципов настоящего изобретения и определение терминов, используемых для описания изобретения.

В контексте данной заявки "количество загруженного воздуха" или для краткости "загруженный воздух" следует понимать как воздух, поданный в целом в систему ректификационных колонн установки по разделению воздуха, и, следовательно, весь воздух, поданный в систему ректификационных колонн. Как уже объяснялось выше, в способе основного воздушного компрессора/бустерного воздушного компрессора только часть соответствующего количества загруженного воздуха сжимают до уровня давления, который лежит заметно выше уровня давления колонны высокого давления. С другой стороны, в способе высокого давления воздуха общее количество загруженного воздуха сжимают до такого высокого уровня давления. Для понимания смысла термина "значительно" в отношении способа основного воздушного компрессором/бустерного воздушного компрессора и способа высокого давления воздуха нужно обратиться к объяснениям, данным выше.

"Криогенная" жидкость означает в данной заявке жидкую среду, температура кипения которой лежит значительно ниже температуры окружающей среды, например при -50°С или менее, в частности при -100°С или менее. Примерами криогенных жидкостей являются жидкий воздух, жидкий кислород, жидкий азот, жидкий аргон или жидкости, которые насыщены указанными соединениями.

В случае устройств и аппаратов, которые используют в установках по разделению воздуха, необходимо сделать ссылку на специальную литературу, например,  (см. выше), в частности, на раздел 2.2.5.6 "Apparatus". В целях иллюстрации и более ясного снятия ограничений далее приведено более подробное объяснение некоторых аспектов соответствующих устройств.

(см. выше), в частности, на раздел 2.2.5.6 "Apparatus". В целях иллюстрации и более ясного снятия ограничений далее приведено более подробное объяснение некоторых аспектов соответствующих устройств.

Многоступенчатые турбокомпрессоры, которые называют в данной заявке "основные воздушные компрессоры", используют в установках по разделению воздуха для сжатия количества загруженного воздуха. Механическая конструкция турбокомпрессоров принципиально известна специалисту в данной области техники. В турбокомпрессоре сжимают среду, подлежащую сжатию, с помощью лопаток турбины, которые расположены на рабочем колесе турбины или непосредственно на валу. В данном контексте, турбокомпрессор образует конструкционный узел, который в случае многоступенчатого турбокомпрессора может, однако, включать несколько ступеней компрессора. Ступень компрессора обычно содержит рабочее колесо турбины или соответствующее расположение турбинных лопаток. Все из указанных ступеней компрессора могут приводиться в действие общим валом. Можно, однако, предусмотреть также приведение в действие ступеней компрессора по группам с разными валами, причем также можно соединять валы один с другим с помощью перераспределительных механизмов.

Основной воздушный компрессор отличается также тем, что общее количество воздуха, загружаемого в систему ректификационных колонн и используемого для получения продуктов из воздуха, то есть общее количество загружаемого воздуха, сжимают с помощью данного компрессора. Соответственно, можно также обеспечить "бустерный воздушный компрессор", в котором, однако, только часть количества воздуха, сжимаемого в основном воздушном компрессоре, доводят до еще более высокого давления. Он также может представлять собой турбокомпрессор. Дополнительные турбокомпрессоры, также обозначенные в данной заявке как бустерные, обычно обеспечивают для сжатия частичных количеств воздуха, но они осуществляют сжатие только в относительно небольшой степени по сравнению с основным воздушным компрессором или бустерным воздушным компрессором. Также в способе высокого давления воздуха может присутствовать бустерный воздушный компрессор, но он тогда сжимает часть количества воздуха от соответственно более высокого уровня давления.

Кроме того, воздух может расширяться в ряде точек в установках по разделению воздуха, для чего, кроме прочего, можно использовать детандеры в виде турбодетандеров, которые также обозначены в данной заявке как "турбины дросселирования". Турбодетандеры могут также находиться в соединении с турбокомпрессорами и приводить их в движение. Если один или более турбокомпрессоров приводят в движение без подаваемой извне энергии, то есть только с помощью одного или более турбодетандеров, для такого расположения используют также термин "турбинный ускоритель". В турбинном ускорителе турбодетандер (турбина дросселирования) и турбокомпрессор (бустер) механически связаны, причем существует возможность, что соединение имеет одинаковую скорость вращения (например, с помощью общего вала) или разные скорости вращения (например, с помощью промежуточного зубчатого механизма). Бустер может, однако, приводиться в движение также с помощью внешней энергии, например с помощью электромотора. В объеме настоящего изобретения, как объяснено еще и подробно ниже, можно использовать турбинные ускорители и бустеры, приводимые в движение с помощью внешней энергии.

В смысле используемой в данной заявки терминологии, жидкие или газообразные текучие среды или также текучие среды, которые находятся в сверхкритическом состоянии, могут быть насыщены или обеднены одним или несколькими компонентами, причем "насыщенный" может соответствовать содержанию по меньшей мере 75%, 90%, 95%, 99%, 99,5%, 99,9% или 99,99%, а "обедненный" может соответствовать содержанию не более 25%, 10%, 5%, 1%, 0,1% или 0,01% молярных, по массе или по объему. Термин "преимущественно" может соответствовать определению, только что данному для понятия "насыщенный", но относиться, в частности, к содержанию более 90%. Если в данной заявке имеют в виду, например, "азот", могут подразумевать чистый газ или также газ, насыщенный азотом.

Термины "уровень давления" и "уровень температуры" используют далее для характеристики давления и температур, которые предназначены для выражения того, что давление и температуры не нужно использовать в виде точных значений давления/температуры для реализации концепции изобретения. Однако указанные давление и температуры, как правило, изменяются в пределах специфических диапазонов, например, ±1%, 5%, 10%, 20% или даже 50% вблизи среднего значения. В данной заявке возможно, что разные уровни давления и уровни температуры лежат в неперекрывающихся диапазонах или в перекрывающихся диапазонах. В частности, уровни давления, например, включают неизбежные и ожидаемые утечки давления, например, вследствие эффекта охлаждения. То же справедливо для уровней температуры. Уровни давления, заявленные в данной заявке в бар, представляют собой абсолютные давления.

Преимущества изобретения

В объеме притязаний настоящего изобретения предложен экономичный по затратам и в то же время эффективный способ высокого давления воздуха. Как уже объяснялось вначале, такие способы высокого давления воздуха в некоторых случаях представляют хорошую альтернативу традиционным способам основного воздушного компрессора/бустерного воздушного компрессора. Настоящее изобретение относится, например, к способу, с помощью которого при одновременном производстве аргона можно генерировать примерно 37000 стандартных кубических метров сжатого газообразного кислорода в час при 3,1 МПа (31 бар), 20000 стандартных кубических метров газообразного азота в час при 1 МПа (10 бар), 3000 стандартных кубических метров жидкого азота в час и 3300 стандартных кубических метров жидкого кислорода в час.

В принципе, различные способы высокого давления воздуха известны из уровня техники. Их часто классифицируют и различают на основе выхода жидкого продукта установки или на основе соотношения полученных при внутреннем сжатии продуктов к жидким продуктам. В случае выхода жидкого продукта, который не всегда является высоким, что также предполагается в объеме притязаний настоящего изобретения, так называемый холодный бустер используют, например, для повышения эффективности способа путем превращения избытка холодовой мощности в более высокое давление воздуха. В соответствующем холодном бустере обычно часть загружаемого воздуха, подаваемого в установку по разделению воздуха, которую охлаждают до промежуточного уровня температуры в основном теплообменнике, и возможно с уже повышенным перед этим давлением, доводят до более высокого уровня давления. Установка по разделению воздуха с холодным бустером раскрыта, например, в ЕР 3101374 А2.

В принципе, холодный бустер понимают в контексте данной заявки как бустер, в который подают текучую среду, которая находится при температуре, которая лежит заметно ниже соответствующей температуры окружающей среды в месте расположения установки по разделению воздуха, в частности, заметно ниже 0°С, -10°С, -20°С, -30°С, -40°С или -50°С или еще ниже указанного. Можно повысить эффективность способа с помощью холодного бустера, так как относительно пониженный выход жидкости означает, что соответствующее количество холода не "извлечено" из системы, как было бы в том случае, когда соответствующие продукты находились бы в жидком состоянии. Холодный бустер для применения в настоящем изобретении может быть представлен в конфигурации турбинного ускорителя или в виде бустера, приводимого в движение с помощью внешней энергии.

Кроме того, также известно, что значение kF (то есть произведение коэффициента теплопередачи k на площадь поверхности F теплообменника) основного теплообменника в установке по разделению воздуха можно повысить путем применения холодного бустера. Это объясняется тем, что, что мощность, потребляемая в процессе холодного сжатия в холодном бустере, практически полностью рассеивается сама по себе в основном теплообменнике. В результате, хотя процесс внутреннего сжатия или профиль Q-T в теплообменнике улучшается, становится больше необходимая площадь поверхности обмена, так как количество сжатого газа в определенном диапазоне температур охлаждается практически вдвое. Для иллюстрации нужно сослаться, например, на Фиг. 1 уже упомянутой заявки ЕР 3101374 А2. В ней, из-за повышения температуры в результате сжатия, поток вещества i извлекают из основного теплообменника 7 перед увеличением давления в холодном бустере 101 при более низком уровне температуры, чем температура, при которой его затем возвращают в основной теплообменник 7. С точки зрения термодинамики, улучшение профиля Q-T объясняется увеличением разницы в теплоемкости холодного и теплого потоков в данном температурном интервале.

Также известно повышение эффективности способов высокого давления воздуха путем применения ряда дроссельных потоков при разных давлениях. В данной заявке, "дроссельный поток" представляет собой часть количества загруженного воздуха, который охлаждают при уровне давления, выше рабочего давления колонны высокого давления в основном теплообменнике, по меньшей мере частично сжижают или превращают при соответствующем давлении в газообразном состоянии в сверхкритическое состояние и затем возвращают в состояние равновесия с помощью расширительного устройства, стандартно с помощью расширительного клапана ("дросселя"), и подают в систему ректификационных колонн, в частности колонну высокого давления.

Азотсодержащий продукт под давлением при, например, примерно 1 МПа (10 бар) можно обеспечить с помощью сжатия в бустере, в частности в виде азота под давлением из колонны высокого давления, эксплуатирующейся при примерно 550 кПа (5,5 бар), или с помощью внутреннего сжатия. В первом случае, требуется отдельный компрессор, в последнем случае - насос для внутреннего сжатия и еще более мощный теплообменник.

В объеме притязаний настоящего изобретения, проблема, заявленная в начале, по обеспечению экономичного по стоимости и тем не менее эффективного НАР способа, решена, таким образом, путем обеспечения того, что вместо холодного сжатия потока загружаемого воздуха для улучшения Q-T профиля в основном теплообменнике, как, в принципе, известно из уровня техники, поток азота из колонны высокого давления нужно сжать в холодном состоянии в турбинном ускорителе или бустере, приводимом в движение с помощью внешней энергии. Эта конфигурация выполнена и разработана особенно выгодным способом в объеме притязаний настоящего изобретения.

Соотношение давления холодных бустеров обычно составляет от 1,9 до 2. Соотношение давления в этом случае определяется как соотношение входного давления к выпускному давлению соответствующего бустера. Это соотношение давления является достаточным для доставки необходимого количества азотсодержащего продукта, в данном случае примерно 1 МПа (10 бар). Следовательно, холодный бустер можно преимущественно использовать для обеспечения азота под давлением на соответствующем уровне давления.

С помощью холодного бустера для соответствующего потока азотсодержащего продукта, в принципе можно достичь того же эффекта, что и при холодном сжатии в холодном бустере и последующем охлаждении части потока загружаемого воздуха. Улучшение Q-T профиля в этом случае тоже достигается путем более предпочтительного соотношения теплоемкостей между холодным и теплым потоками. В отличие от известных способов, однако, разница состоит в том, что в случае конфигурации, предложенной в объеме притязаний настоящего изобретения, теплоемкость холодных потоков снижается в некоторых областях теплообменника (путем перенаправления соответствующего поток азота в холодный бустер). С другой стороны, в случае сжатия воздуха в бустере, что нетипично для уровня техники, теплоемкость теплых потоков увеличивается путем двукратного пропускания потока воздуха, подвергнутого холодному сжатию, через теплообменник. Описанная разница имеет положительный эффект на величину kF теплообменника. Она уменьшается в объеме притязаний настоящего изобретения, поскольку мощность холодного бустера для азота под давлением не должна рассеиваться в основном теплообменнике (поток азота под давлением нагревается в результате сжатия и затем подается обратно в основной теплообменник на уровне подходящего места для последующего нагревания до практически температуры окружающей среды).

Настоящее изобретение включает дополнительно к холодному сжатию азотсодержащего продукта под давлением еще особенно преимущественное уравновешивание избытка холодовой мощности в способе в целом и мощности холодного бустера. Это может быть достигнуто путем обеспечения, в особенно предпочтительном воплощении изобретения, помимо количества продукта, некоторого дополнительного количества азота под давлением из колонны высокого давления, которое тоже сжимают в то же самое время и затем используют в качестве дополнительного дроссельного потока в основном теплообменнике. Соответствующее дополнительное количество азота под давлением, следовательно, по меньшей мере частично сжижают в основном теплообменнике и снова подают в систему ректификационных колонн, в частности колонну высокого давления.

Таким образом, практически вся мощность холодного бустера исчерпана и Q-T профиль в теплообменнике улучшается с помощью дополнительного дроссельного потока. В некотором смысле, данная конфигурация представляет собой сочетание двух описанных способов для улучшения Q-T профиля. Применение дополнительного дроссельного потока азота также имеет положительное воздействие на выход продукта, поскольку в таком случае предварительно сжижается меньше воздуха (вместо загружаемого воздуха, сжижают азот под давлением из колонны высокого давления).

Соответствующая адаптация ректификации, как указано еще раз ниже, тоже имеет значение. Чтобы иметь возможность извлекать больше азота под давлением из колонны под давлением без снижения выхода аргона, колонна низкого давления должна быть оптимизирована по аргону, то есть выполнена с дополнительной секцией ректификации между точками подачи сырья в конденсаторах аргона, когда, например, используют колонны для сырого и чистого аргона или колонны для извлечения аргона. Количество дополнительного дроссельного потока азота в этом случае представляет собой параметр для оптимизации. Весь азот, который извлекают из колонны высокого давления, и не только не подвергают конденсации и рециклу в качестве флегмы в указанную колонну высокого давления, но и не подвергают конденсации и применению в качестве жидкой флегмы в колонне низкого давления (как в данном случае), фундаментально влияет на разделение в колонне низкого давления, так как он более не доступен в качестве флегмы.

Итак, в настоящем изобретении предложен способ получения одного или более продуктов из воздуха с помощью установки по разделению воздуха с системой ректификационных колонн, которая включает колонну высокого давления и колонну низкого давления, и которая еще снабжена основным теплообменником и основным воздушным компрессором. Как уже указано, настоящее изобретение используют в сочетании со способом высокого давления воздуха, следовательно, весь воздух, подаваемый в систему ректификационных колонн, сжимают в основном воздушном компрессоре до первого уровня давления, а колонну высокого давления эксплуатируют при втором уровне давления, который по меньшей мере на 300 кПа (3 бар) ниже первого уровня давления. Другие типичные разности давления были прямо указаны в объяснениях, приведенных во вступлении.

Кроме того, как в принципе известно, в объеме притязаний настоящего изобретения газообразную, насыщенную азотом текучую среду удаляют из колонны высокого давления при втором уровне давления и нагревают в газообразном состоянии без предварительного сжижения. В традиционных установках по разделению воздуха, данная текучая среда представляет собой азот под давлением, который нужно извлечь из установки по разделению воздуха в виде продукта способа. Как правило, такую насыщенную азотом текучую среду полностью нагревают в основном теплообменнике и затем выделяют в виде соответствующего продукта. Если в данной заявке говорится, что соответствующую текучую среду нагревают в газообразном состоянии "без предварительного сжижения", это нужно понимать так, что соответствующая текучая среда не является тем азотом, который извлекают из колонны высокого давления, сжижают в основном конденсаторе, находящемся в соединении с колонной высокого давления и колонной низкого давления для теплообмена, а затем, например, возвращают в колонну высокого давления или подают в колонну низкого давления. Такая текучая среда, в принципе, тоже может нагреваться, или например, служить для обеспечения жидкого азота. Соответствующие текучие среды можно также использовать в объеме притязаний настоящего изобретения (но в дополнение к текучей среде, которую нагревают в газообразном состоянии без предварительного сжижения).

В этой связи в объеме притязаний настоящего изобретения предусмотрено нагревать первое частичное количество газообразной насыщенной азотом текучей среды до первого уровня температуры от -150 до -100°С, в частности от -140 до -120°С, например до -130°С, подавать его при данном первом уровне температуры в бустер и с помощью бустера дополнительно сжимать его до третьего уровня давления. Из-за уровней температуры, при которых газообразную насыщенную азотом текучую среду и первое частичное количество этой текучей среды подают в бустер, бустер представляет собой "холодный бустер" в смысле, объясненном выше. Как уже объяснялось, данный бустер может быть выполнен в виде турбинного ускорителя или в виде бустера, приводимого в движение с помощью внешней энергии. Преимущества применения холодного бустера уже упоминались выше. Третий уровень давления лежит, в частности, при уровне давления, при котором соответствующий азотсодержащий продукт извлекают, например, при давлении от 800 до 1200 кПа (от 8 до 12 бар), в частности, от 900 до 1100 кПа (от 9 до 11 бар), например, 1000 кПа (10 бар). Такой уровень давления, следовательно, представляет собой давление, при котором выделяют соответствующий насыщенный азотом продукт под давлением.

В этой связи в объеме притязаний настоящего изобретения также предусмотрено нагревание первого частичного количества после сжатия до третьего уровня давления до второго уровня температуры, который выше первого уровня температуры, который, в частности, может находиться при температуре окружающей среды, и постоянная его выгрузка из установки по разделению воздуха. Соответствующее первое частичное количество, следовательно, обеспечивают в виде продукта под давлением.

Согласно особенно предпочтительному воплощению настоящего изобретения, предусмотрены также нагревание второго частичного количества газообразной насыщенной азотом текучей среды вместе с ранее уже упомянутым первым частичным количеством до примерно первого уровня температуры, подача его при этом первом уровне температуры в бустер и с помощью бустера дополнительное сжатие его до третьего уровня давления. Однако в данной заявке предусмотрено охлаждение второго частичного количества после сжатия до третьего уровня давления до третьего уровня температуры, который ниже первого уровня температуры, затем расширение его до второго уровня давления и возврат его в колонну высокого давления. В этом случае, во время охлаждения до третьего уровня температуры, второе частичное количество является, в частности, по меньшей мере частично сжиженным или превращенным из сверхкритического состояния в жидкое состояние. Следовательно, в данном случае, как указано, частичное количество (более точно, второе частичное количество) азота под давлением, сжатого в холодном бустере, используют как дополнительный дроссельный поток. Третий уровень температуры может представлять собой уровень температуры от -180 до -165°С, в частности от -177 до -167°С, например -172°С.

Кроме того, в объеме притязаний настоящего изобретения можно также нагревать третье частичное количество насыщенной азотом текучей среды без сжатия до третьего уровня давления до первого уровня температуры и постоянно выгружать его из установки по разделению воздуха. Соответствующий азот можно, например, обеспечить в виде так называемого уплотнительного газа или в виде азотного продукта при более низком уровне давления. Первое, второе и третье частичные количества, предпочтительно совместно, образуют общее количество насыщенной азотом текучей среды, которую извлекают из колонны высокого давления и не сжижают.

Особенно предпочтительно, если, в объеме притязаний настоящего изобретения, первое и второе частичные количества нагревают до первого уровня температуры с помощью основного теплообменника, и/или если первое частичное количество нагревают до второго уровня температуры с помощью основного теплообменника, и/или если второе частичное количество охлаждают до третьего уровня температуры с помощью основного теплообменника. Как уже объяснялось, таким образом можно особенно выгодно влиять на Q-T профиль и величину kF основного теплообменника.

Как указано, в одной из конфигураций настоящего изобретения, бустер, используемый для сжатия потока холодного азота, то есть холодный бустер находится в соединении с турбиной дросселирования, и, следовательно, представляет собой турбинный ускоритель. Особенно предпочтительно в данной заявке, если, в турбине дросселирования, находящейся в соединении с бустером, часть воздуха, которую подают в систему ректификационных колонн и ранее охладили до четвертого уровня температуры с помощью основного воздушного компрессора и затем подают в колонну высокого давления, расширяют до второго уровня давления. Четвертый уровень температуры может, в таком случае, лежать от -170 до -120°С, в частности от -160 до -130°С, например, при-149°С.

Расширение части воздуха, который подают в ректификационную систему в турбину дросселирования для запуска холодного бустера, может в принципе проходить также при уровне давления, приблизительно равном уровню давления в колонне низкого давления, с последующим вводом данного потока в колонну низкого давления. В некоторых случаях, может также оказаться разумным извлекать дополнительный поток азота при втором уровне давления из колонны высокого давления, нагревать его до некоторого уровня температуры в теплообменнике и расширять его в турбине дросселирования для приведения в действие холодного компрессора.

В качестве альтернативы данной конфигурации, холодный бустер может также приводиться в действие с помощью внешней энергии, то есть не в виде энергии, которая содержится в технологическом потоке, обеспеченном в установке по разделению воздуха. В частности, для приведения в действие холодного бустера можно использовать электромотор.

Особенно предпочтительно, если второе частичное количество содержит фракцию, в частности, нормализованную количественную фракцию, например, выраженную в стандартных кубических метрах в час, от 0 до 60%, в частности от 10 до 50%, например, от 15 до 35%, газообразной насыщенной азотом текучей среды, которую извлекают из колонны высокого давления при втором уровне давления и нагревают в газообразном состоянии без предварительного сжижения. Как указано, таким образом емкость соответствующей установки можно использовать практически полностью.

Особенно предпочтительно, если часть воздуха, который подают в систему ректификационных колонн, сжимают в дополнительном бустере от первого уровня давления до пятого уровня давления от 2 МПа до 3 МПа (от 20 до 30 бар), в частности от 2,2 до 2,7 МПа (от 22 до 27 бар), например 2,5 МПа (25 бар), охлаждают до пятого уровня температуры с помощью основного теплообменника, расширяют до второго уровня давления в турбине дросселирования, механически соединенной с дополнительным бустером, и затем подают в колонну высокого давления. Такая методика с использованием так называемого теплого бустера может, в данном случае, соответствовать в принципе уровню техники и обосновывать преимущества, которые достигаются в объеме притязаний настоящего изобретения.

В случае такой конфигурации, показано, что особенно предпочтительно, если часть воздуха, которую подают в систему ректификационных колонн, сжимают от первого уровня давления до пятого уровня давления в дополнительном бустере, охлаждают до шестого уровня температуры, который лежит, например, при от -165 до -115°С, в частности от -150 до -130°С, например, при -141°С, с помощью основного теплообменника, расширяют до второго уровня давления и затем подают в колонну высокого давления. Кроме того, таким образом, преимущества, которые можно получить в объеме притязаний настоящего изобретения, можно дополнительно улучшить.

Особые преимущества также достигаются, если часть воздуха, которую подают в жидком виде в систему ректификационных колонн, охлаждают при первом уровне давления с помощью основного теплообменника, расширяют от первого уровня давления до второго уровня давления и затем подают в колонну высокого давления. Для особых преимуществ такой конфигурации, нужно сделать ссылку на объяснения, данные выше.

В частности, в объеме притязаний настоящего изобретения, система ректификационных колонн включает по меньшей мере одну ректификационную колонну, в которую первую текучую среду, которая обогащена аргоном по сравнению с кубовым остатком жидкости в колонне высокого давления, перемещают из колонны низкого давления, и в которой первую текучую среду обедняют аргоном. Остаток первой текучей среды, который остается после обеднения аргона, возвращают в данном случае в колонну низкого давления в виде второй текучей среды. Настоящее изобретение можно в данном случае использовать в принципе путем использования известных колонн для сырого и возможно чистого аргона, но можно и для аргона, выгружаемого в чистом виде, без получения аргонового продукта, с помощью так называемых колонн для выгрузки аргона.

Преимущественный результат, достигаемый при выгрузке аргона из текучей среды, отделенной в колонне низкого давления, связан с тем, что больше не требуется кислород-аргонное разделение в колонне низкого давления для выгружаемого количества аргона. Отделение аргона от кислорода в колонне низкого давления само по себе является сложным в принципе и требует соответствующей мощности "нагревания" основного конденсатора. Если аргон выгружают и таким образом исключают кислород-аргонное разделение, или если указанное кислород-аргонное разделение перемещают, например, в колонну для сырого аргона или в колонну для извлечения аргона, соответствующее количество аргона больше не требуется отделять при кислородной секции колонны низкого давления, и можно снизить мощность нагревания основного конденсатора. Следовательно, при сохранении выхода кислорода на прежнем уровне, можно извлечь больше азота под давлением из колонны высокого давления, что особенно желательно в объеме притязаний настоящего изобретения.

В обычной колонне для сырого аргона, сырой аргон можно получить и произвести в находящейся ниже по потоку колонне для чистого аргона с образованием аргонового продукта. Напротив, колонна для извлечения аргона служит, прежде всего, для выгрузки аргона в целях, описанных выше. Термин "колонна для выгрузки аргона" можно, в принципе, понимать в смысле отделяющей колонны для аргон-кислородного разделения, которое служит не для получения чистого аргонового продукта, а для выгрузки аргона из воздуха, разделяемого в колонне высокого давления и колонне низкого давления. Ее соединение лишь немного отличается от классической колонны для неочищенного аргона, но она содержит значительно меньше теоретических тарелок, в частности меньше 40, в частности от 15 до 30. Так же, как в колонне для сырого аргона, кубовая область колонны для выгрузки аргона находится в соединении с промежуточной точкой колонны низкого давления, причем колонну для выгрузки аргона охлаждают с помощью верхнего конденсатора, на стороне испарения которого вводят обычно расширяющуюся кубовую жидкость из колонны высокого давления. Колонна для выгрузки аргона обычно не имеет кубового испарителя.

Особенно предпочтительно в данной заявке, если используют колонну для сырого аргона и колонну для чистого аргона, соответственно работающие с верхним конденсатором, в котором частично испаряется обогащенная кислородом жидкость из куба колонны высокого давления, которую, в частности, предварительно пропускают через противоточный переохладитель. Неиспарившуюся фракцию, в этом случае, подают соответственно в жидкой форме в колонну низкого давления. Загрузка неиспарившейся фракции из верхнего конденсатора колонны для чистого аргона преимущественно проходит в данной заявке на от 5 до 15 теоретических ступеней разделения выше загрузки неиспарившейся фракции из верхнего конденсатора колонны для неочищенного аргона, причем последняя снова находится выше извлечения первой текучей среды и обратной подачи второй текучей среды. Таким образом, можно достичь "оптимизированного по аргону" разделения, делая возможным извлечение соответственно большего количества насыщенной азотом текучей среды из колонны высокого давления.

Настоящее изобретение также относится к установке для получения одного или более продуктов из воздуха, в отношении признаков которой следует обратиться к соответствующему независимому пункту формулы изобретения.

Относительно признаков и преимуществ установки по разделению воздуха, предложенной в настоящем изобретении, следует обратиться к объяснениям, данным выше в отношении способа, предложенного по настоящему изобретению. То же касается соответственно установки по разделению воздуха, установленной для проведения способа, такого как подробно объясняется выше и имеющего для этого соответствующие средства.

Более подробно изобретение объясняется ниже со ссылкой на прилагаемые чертежи, которые иллюстрируют предпочтительные воплощения настоящего изобретения.

Краткое описание чертежей

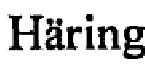

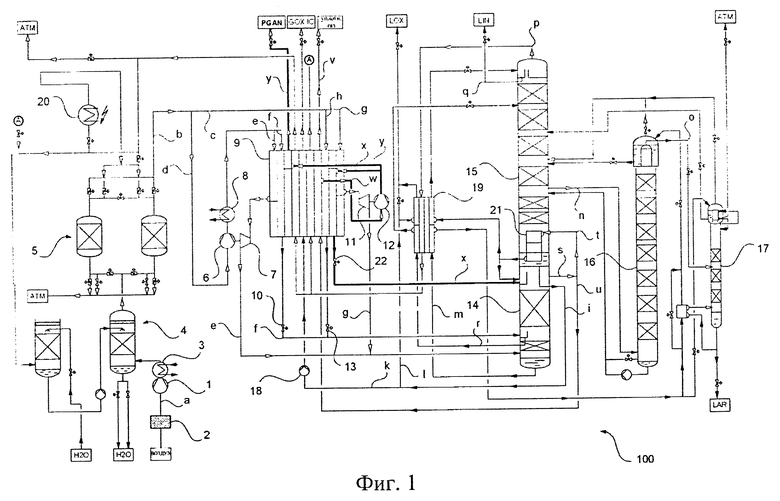

На Фиг. 1 схематически показана установка по разделению воздуха согласно одному из воплощений изобретения.

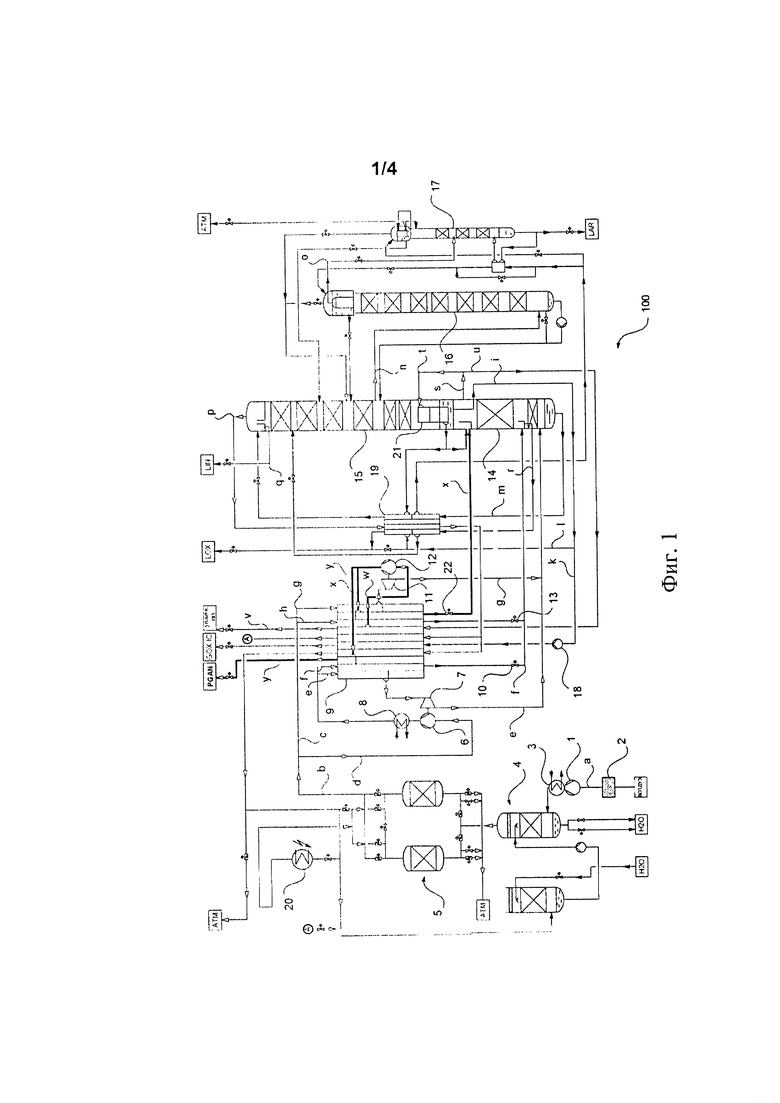

На Фиг. 2 схематически показана установка по разделению воздуха согласно одному из воплощений изобретения.

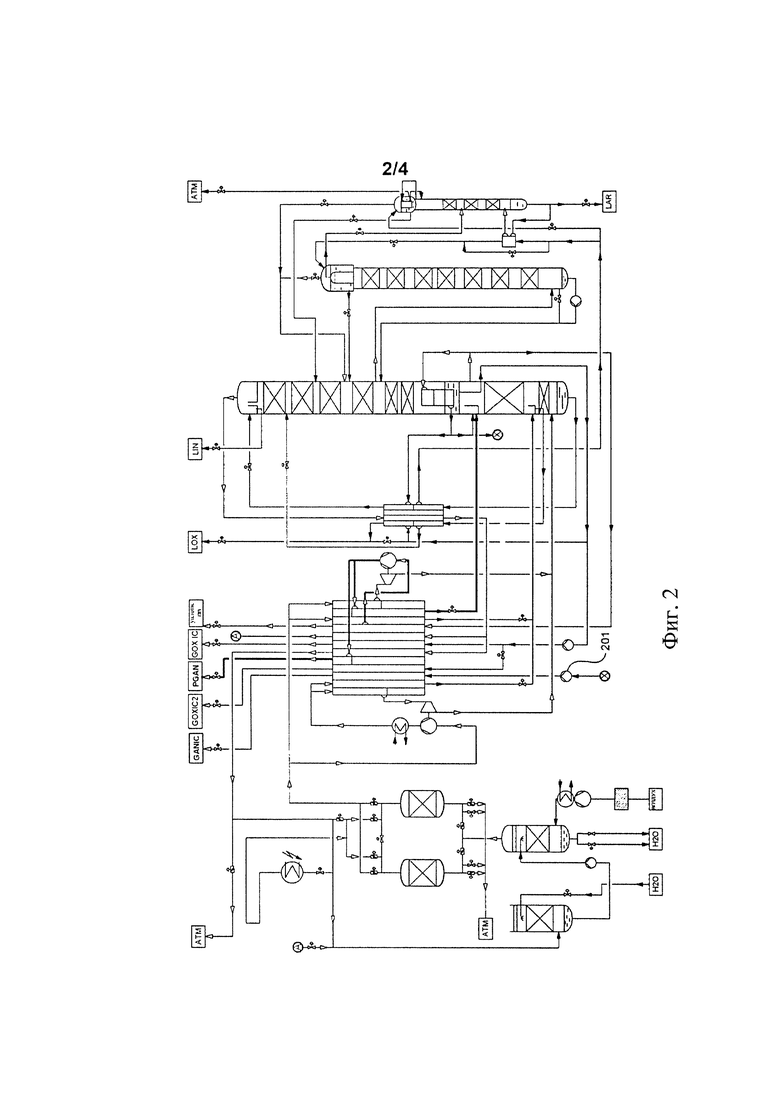

На Фиг. 3 схематически показана установка по разделению воздуха согласно одному из воплощений изобретения.

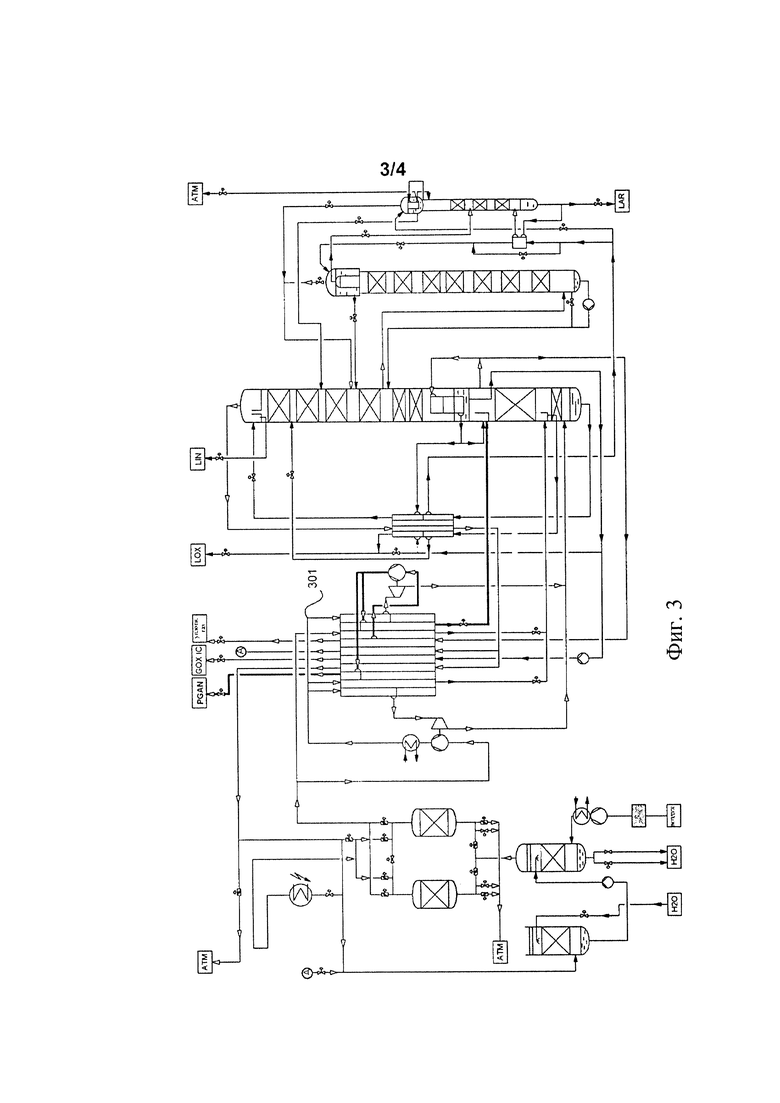

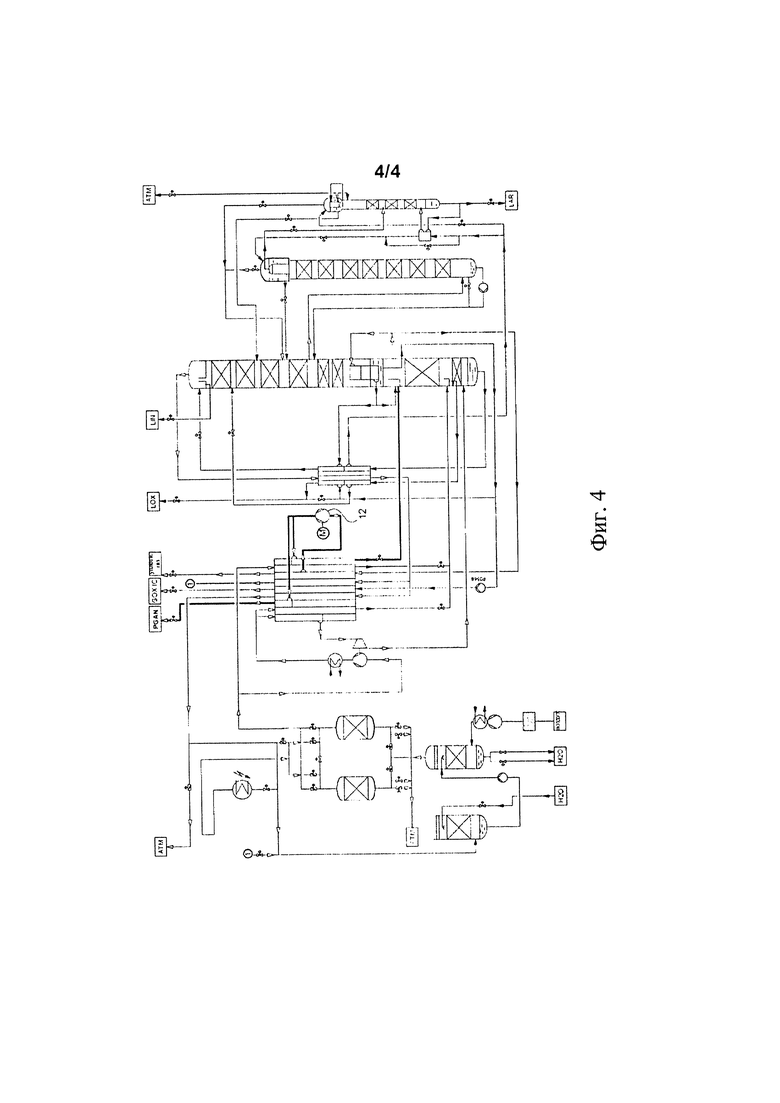

На Фиг. 4 схематически показана установка по разделению воздуха согласно одному из воплощений изобретения.

Подробное описание чертежей

На Фиг. 1 установка по разделению воздуха согласно одному из воплощений изобретения показана в упрощенном, схематичном виде и обозначена 100.

В установке 100 по разделению воздуха поток a загружаемого воздуха (ВОЗДУХ) нагнетают с помощью основного воздушного компрессора 1 через фильтр 2 и сжимают до уровня давления, который называют в данной заявке первым уровнем давления. Основной воздушный компрессор 1 может быть выполнен в виде, в частности, нескольких ступеней с промежуточным охлаждением. Охладитель, присоединенный к основному воздушному компрессору 1, показан как представляющий ряд соответствующих охладителей и обозначен 3.

Способ разделения воздуха, осуществляемый в установке 100 по разделению воздуха, представляет собой способ высокого давления воздуха, описанный выше, так что первый уровень давления составляет по меньшей мере на 3 бар выше уровня давления, при котором эксплуатируют колонну 14 высокого давления системы ректификационных колонн (см. ниже) установки 100 по разделению воздуха, и который называют в данной заявке вторым уровнем давления.

Общее количество воздуха, подаваемого в систему ректификационных колонн, которое сжимают до первого уровня давления, называют в данной заявке количеством загруженного воздуха. Данное количество загруженного воздуха сначала охлаждают в виде потока a загружаемого воздуха в охлаждающем устройстве 4 и затем освобождают по меньшей мере от большей части воды и диоксида углерода в адсорбцоинном устройстве 5. В отношении рабочего принципа охлаждающего устройства 4 и адсорбционного устройства 5, нужно обратиться к специальной литературе, такой как  (см. выше). Охлаждающее устройство 4 работает способом, описанным с охлаждающей водой (H2O); адсорбционное устройство 5 восстанавливают регенерирующим газом, который после использования можно выпускать в атмосферу (ATM). Охлажденный и очищенный поток a загружаемого воздуха, который для более явного отличия обозначен b, сначала разделяют на два частичных потока c и d.

(см. выше). Охлаждающее устройство 4 работает способом, описанным с охлаждающей водой (H2O); адсорбционное устройство 5 восстанавливают регенерирующим газом, который после использования можно выпускать в атмосферу (ATM). Охлажденный и очищенный поток a загружаемого воздуха, который для более явного отличия обозначен b, сначала разделяют на два частичных потока c и d.

Частичный поток d доводят до уровня давления выше первого уровня давления в бустере 6, который находится в механическом соединении с турбиной 7 дросселирования, и после охлаждения в доохладителе снова разделяют на два частичных потока e и f, которые подают в основной теплообменник 9 установки 100 по разделению воздуха. Поскольку частичный поток е подают в бустер 6 при температуре окружающей среды или выше, но по меньшей мере на уровне температуры выше 0°С, его еще называют теплым бустером. Частичный поток е извлекают из основного теплообменника 9 при промежуточном уровне температуры, расширяют в турбине 7 дросселирования и подают в колонну высокого давления 14 по меньшей мере в частично газообразном состоянии. Частичный поток f извлекают из основного теплообменника 9 на холодной стороне и подают в колонну 14 высокого давления в жидком состоянии через дроссель 10. Следовательно, частичный поток f представляет собой первый дроссельный поток.

Частичный поток с аналогично еще раз разделяют на два частичных потока g и h, которые подают в основной теплообменник 9 установки 100 по разделению воздуха. Частичный поток g извлекают из основного теплообменника 9 при промежуточном уровне температуры, расширяют в турбине 11 дросселирования, которая находится в механическом соединении с бустером 12, и подают в колонну 14 высокого давления по меньшей мере в частично газообразном состоянии. Он в данном случае предварительно объединен с частичным потоком е. Поскольку, как объясняется ниже, текучую среду, температура которой значительно ниже температуры окружающей среды, но по меньшей мере значительно ниже 0°С, -10°С, -20°С, -30°С, -40°С, -50°С, подают в бустер 12, его также называют холодный бустер. Частичный поток h извлекают из основного теплообменника 9 на холодном конце и подают в колонну 14 высокого давления в жидком состоянии через дроссель 13. Он в данном случае предварительно объединяют с частичным потоком f или подают прямо в колонну 14 высокого давления. Таким образом, частичный поток h представляет собой второй дроссельный поток.

Работа системы ректификационных колонн, которая в установке 100 по разделению воздуха содержит уже указанные колонну 14 высокого давления, колонну 15 низкого давления, колонну 16 для сырого аргона и колонну 17 для чистого аргона, может в принципе быть взята из специальной литературы, указанной в начале описания.

Установка 100 по разделению воздуха разработана для внутреннего сжатия. Для этого в представленном примере насыщенный кислородом кубовый продукт в виде потока i вещества извлекают в жидком виде из колонны 15 низкого давления и его фракцию в виде потока k вещества доводят до примерно 3 МПа (30 бар(а)) или до более высокого уровня давления, например до сверхкритического уровня давления в насосе 18 для внутреннего сжатия, упаривают или превращают из жидкого состояния в сверхкритическое состояние в основном теплообменнике 9 и выпускают на дальнем конце установки в виде подвергнутого внутреннему сжатию продукта, полученного из воздуха, насыщенного кислородом (GOX IC). Дополнительную фракцию потока i вещества не подвергают внутреннему сжатию, а вместо этого пропускают на дальний конец установки в виде потока 1 вещества и выпускают здесь в виде продукта жидкого кислорода (LOX). Температуру в данном случае можно установить путем частичного пропускания потока 1 вещества через противоточный переохладитель 19.

Обогащенную кислородом жидкость в форме потока m вещества можно извлечь из куба колонны 14 высокого давления. Поток m вещества можно пропустить через противоточный переохладитель 19 и затем подать во фракции в соответствующие пространства для испарения в верхних конденсаторах колонны 16 для сырого аргона и колонны 17 для чистого аргона. Жидкую и газообразную фракции, извлеченные из указанных пространств для испарения, подают в колонну 15 низкого давления. Колонну 16 для сырого аргона и колонну 17 для чистого аргона эксплуатируют известным способом. В частности, обогащенную аргоном текучую среду в форме потока n вещества извлекают из колонны 15 низкого давления на подходящем уровне и в колонне 16 для сырого аргона обедняют кислородом, который возвращают в колонну 15 низкого давления. Содержащий азот сырой аргон перемещают в виде потока о вещества в колонну для чистого аргона, где в частности азот можно отделить и выпустить в атмосферу (ATM). Жидкий аргон (LAR) можно выпустить в виде продукта на периферии установки.

Газ можно извлечь из верхней части колонны 15 низкого давления и пропустить в форме потока p вещества через противоточный переохладитель 19 и затем через основной теплообменник 9 (см. также связь А), и можно частично использовать в качестве уже упомянутого регенерирующего газа в адсорбционном устройстве 5 после нагревания в нагревающем устройстве 20. Также, в принципе, можно выпустить его в атмосферу (ATM), например, в тех случаях, когда не требуется регенерирующий газ. Жидкий, насыщенный азотом поток q вещества можно слить с тарелки в верхней части колонны 15 низкого давления и выпустит в виде жидкого продукта (LIN) на периферии установки.

Жидкий воздух можно слить из колонны 14 высокого давления в форме потока г вещества, который пропускают через противоточный переохладитель 19 и подают в колонну 15 низкого давления. Насыщенный азотом газ в форме потока s вещества можно выпустить из верхней части колонны высокого давления. Он может быть частично сжижен в форме потока t вещества в основном конденсатор 21, связывающем колонну высокого давления 14 и колонну низкого давления 15 по типу теплообменника, и использован в качестве флегмы в колонне 14 высокого давления, а также пропущен через противоточный переохладитель 19 и подан в колонну 15 низкого давления.

Еще один аспект настоящего изобретения в приведенном в качестве примера воплощении представляет собой обработку фракции потока s вещества, который не пропускают через основной конденсатор 21. Поскольку его удалили из колонны высокого давления, он находится на уровне давления последней, на втором уровне давления, и в представленном примере подается в основной теплообменник 9 на холодном конце в форме потока u вещества. Частичный поток v извлекают из основного теплообменника 9 на горячем конце и, например, обеспечивают в качестве уплотнительного газа.

Еще один частичный поток w извлекают из основного теплообменника 9 при промежуточном уровне температуры, который обозначают в данной заявке как первый уровень температуры, и в уже упоминавшемся бустере 12 доводят до уровня давления выше второго уровня давления, который обозначают в данной заявке как третий уровень давления. В свою очередь, частичный поток х частичного потока w снова подают в основной теплообменник 9, извлекают его на холодном конце, то есть охлаждают до уровня температуры, который обозначают в данной заявке как третий уровень температуры, расширяют в жидком состоянии через дроссель 22 и возвращают в верхнюю зону колонны 14 высокого давления. Таким образом, частичный поток х представляет собой дополнительный дроссельный поток.

С другой стороны, дополнительный частичный поток y из частичного потока w нагревают в основном теплообменнике 9 до уровня температуры, который обозначают в данной заявке как второй уровень температуры и выпускают в виде газообразного азотного продукта под давлением на периферии установки.

Другими словами, в данной заявке первое частичное количество и второе частичное количество в форме потоков вещества у и х насыщенной азотом текучей среды, которую извлекают из колонны 15 высокого давления в форме потока u вещества при втором уровне давления и нагревают с помощью основного теплообменника 9, подают при этом уровне температуры в бустер 12 и дополнительно сжимают до третьего уровня давления с помощью бустера 12. После сжатия до третьего уровня давления, первое частичное количество, то есть поток у вещества, нагревают до второго уровня температуры выше первого уровня температуры с помощью основного теплообменника 9 и постоянно выгружают из установки по разделению воздуха. После сжатия до третьего уровня давления, второе частичное количество, то есть поток х вещества, охлаждают до третьего уровня температуры с помощью основного теплообменника 9, расширяют до второго уровня давления и возвращают в колонну 15 высокого давления.

На Фиг. 2 схематически показана установка по разделению воздуха согласно еще одному воплощению настоящего изобретения, при этом не приводится описания компонентов, уже описанных в отношении Фиг. 1. Их обозначения также повторно не приводятся.

Как показано на Фиг. 2, часть насыщенного азотом газа, сжиженного в основном конденсаторе 21, сравнимую с потоком к вещества в установке 100 или на Фиг. 1 (см. связь X на Фиг. 2), также сжимают с помощью дополнительного насоса 201 для внутреннего сжатия, нагревают в основном теплообменнике 9 и затем подают в виде подвергнутого внутреннему сжатию, газообразного азотного продукта (GAN IC).

На Фиг. 3 схематически показана установка по разделению воздуха согласно еще одному воплощению настоящего изобретения. Как и прежде, не приводится описания компонентов, уже описанных в отношении Фиг. 1 или Фиг. 2. Их обозначения также повторно не приводятся.

Как показано на Фиг. 3, вместо частичного потока g, который образован частичным потоком с, дополнительный частичный поток 301 частичного потока d, который в результате сжатия в бустере 6 находится при более высоком уровне давления, чем частичный поток с, альтернативно может быть подан в турбину 11 дросселирования. Частичный поток g в этом случае не образуется.

На Фиг. 4 схематически показана установка по разделению воздуха согласно еще одному воплощению настоящего изобретения. Как и прежде, не приводится описания компонентов, уже описанных в отношении предыдущих чертежей, и их обозначения также повторно не приводятся.

Как показано на Фиг. 4, бустер 12 может также приводиться в движение с помощью внешней энергии, например, с помощью электромотора М. Таким образом, можно обойтись без отдельного обеспечения потока g вещества (Фиг. 1) или 301 (Фиг. 3).

Изобретение относится к криогенной технике и может быть использовано при разделении воздуха. Один или более продуктов из воздуха получают с помощью установки (100) по разделению воздуха, имеющей систему (14-17) ректификационных колонн, которая включает колонну (14) высокого давления и колонну (15) низкого давления, а также основной теплообменник (9) и основной воздушный компрессор. Общий объем воздуха, подаваемого в систему (10-17) ректификационных колонн, сжимают в основном воздушном компрессоре (1) до первого уровня давления, а колонну (15) высокого давления эксплуатируют при втором уровне давления, который по меньшей мере на 300 кПа ниже первого уровня давления. Газообразную насыщенную азотом текучую среду извлекают из колонны (15) высокого давления при втором уровне давления и нагревают в газообразном состоянии. Первое частичное количество газообразной насыщенной азотом текучей среды нагревают до первого уровня температуры от-150 до -100°С, подают при первом уровне температуры в бустер (12) и с помощью бустера (12) дополнительно сжимают до третьего уровня давления. Указанное первое частичное количество после сжатия до третьего уровня давления нагревают до второго уровня температуры выше первого уровня температуры и постоянно выгружают из установки (100). Техническим результатом является повышение эффективности. 2 н. и 12 з.п. ф-лы, 4 ил.

1. Способ получения одного или более продуктов из воздуха с помощью установки (100) по разделению воздуха, имеющей систему (14-17) ректификационных колонн, которая включает колонну (14) высокого давления и колонну (15) низкого давления, а также основной теплообменник (9) и основной воздушный компрессор (1), в котором

- общее количество воздуха, подаваемого в систему (14-17) ректификационных колонн, сжимают в основном воздушном компрессоре (1) до первого уровня давления, причем колонну (14) высокого давления эксплуатируют при втором уровне давления, который по меньшей мере на 300 кПа (3 бар) ниже первого уровня давления, и

- газообразную насыщенную азотом текучую среду извлекают из колонны (15) высокого давления при втором уровне давления и нагревают в газообразном состоянии,

отличающийся тем, что

- первое частичное количество газообразной насыщенной азотом текучей среды нагревают до первого уровня температуры от 150 до 100°С, в частности от 140 до 120°С, подают при первом уровне температуры в бустер (12) и с помощью бустера (12) дополнительно сжимают до третьего уровня давления, причем

- указанное первое частичное количество после сжатия до третьего уровня давления нагревают до второго уровня температуры выше первого уровня температуры и постоянно извлекают из установки (100) по разделению воздуха.

2. Способ по п. 1, в котором второе частичное количество газообразной насыщенной азотом текучей среды нагревают совместно с первым частичным количеством до первого уровня температуры, подают при этом уровне температуры в бустер (12) и дополнительно сжимают до третьего уровня давления с помощью бустера (12), при этом указанное второе частичное количество после сжатия до третьего уровня давления, охлажденное до третьего уровня температуры ниже первого уровня температуры, затем расширяют до второго уровня давления и возвращают в колонну (15) высокого давления.

3. Способ по п. 2, в котором третье частичное количество насыщенной азотом текучей среды без сжатия до третьего уровня давления нагревают до первого уровня температуры и постоянно выгружают из установки (100) по разделению воздуха.

4. Способ по п. 2 или 3, в котором первое и второе частичные количества нагревают до первого уровня температуры с помощью основного теплообменника (9) и/или первое частичное количество нагревают до второго уровня температуры с помощью основного теплообменника (9) и/или в котором второе частичное количество охлаждают до третьего уровня температуры с помощью основного теплообменника (9).

5. Способ по одному из предшествующих пунктов, в котором третий уровень давления составляет от 800 до 1200 кПа (от 8 до 12 бар).

6. Способ по одному из предшествующих пунктов, в котором бустер (12) механически соединен с турбиной (11) дросселирования, в частности часть воздуха, который подают в систему (14-17) ректификационных колонн и который был предварительно охлажден до четвертого уровня температуры с помощью основного воздушного компрессора (9) и затем подан в колонну (14) высокого давления, расширяют до второго уровня давления в турбине (11) дросселирования, соединенной с бустером (12).

7. Способ по одному из пп. 1-5, в котором бустер (12) приводят в действие с помощью внешней энергии, в частности с помощью электромотора (М).

8. Способ по п. 2, в котором второе частичное количество содержит фракцию, составляющую от 10 до 50% газообразной насыщенной азотом текучей среды, которую извлекают из колонны (15) высокого давления при втором уровне давления и нагревают в газообразном состоянии.

9. Способ по одному из предшествующих пунктов, в котором первый частичный поток воздуха, который подают в систему (14-17) ректификационных колонн, сжимают в дополнительном бустере (6) от первого уровня давления до пятого уровня давления, охлаждают до пятого уровня температуры с помощью основного теплообменника (9), расширяют до второго уровня давления в турбине (7) дросселирования, находящейся в механическом соединении с дополнительным бустером (6), и затем подают в колонну (14) высокого давления.

10. Способ по п. 9, в котором от части воздуха, который подают в систему (14-17) ректификационных колонн, сжатой от первого уровня давления до пятого уровня давления в дополнительном бустере (6), отделяют частичный поток, который охлаждают до шестого уровня температуры с помощью основного теплообменника (9), расширяют до второго уровня давления и затем подают в колонну (14) высокого давления.

11. Способ по одному из предшествующих пунктов, в котором второй частичный поток воздуха, который подают в систему (14-17) ректификационных колонн, охлаждают при первом уровне давления с помощью основного теплообменника (9), расширяют от первого уровня давления до второго уровня давления и затем подают в колонну (14) высокого давления.

12. Способ по одному из предшествующих пунктов, в котором система (14-17) ректификационных колонн включает по меньшей мере одну ректификационную колонну (16), в которую первую текучую среду, которая обогащена аргоном в сравнении с кубовой жидкостью колонны (15) высокого давления, перемещают из колонны (15) низкого давления, и в котором первую текучую среду обедняют аргоном, а остаток от первой текучей среды, который остается после обеднения аргоном, возвращают в колонну (15) низкого давления.

13. Способ по п. 12, в котором используют колонну (16) для сырого аргона и колонну (17) для чистого аргона, эксплуатируют их с верхними конденсаторами, в которых обогащенная кислородом жидкость из куба колонны (14) высокого давления частично испаряется, а неиспарившуюся фракцию из верхнего конденсатора колонны (17) для чистого аргона подают обратно в колонну (15) низкого давления на от 5 до 15 теоретических ступеней разделения выше загрузки неиспарившейся фракции из верхнего конденсатора колонны (16) для сырого аргона.

14. Установка (100) для получения одного или более продуктов из воздуха, имеющая систему (14-17) ректификационных колонн, которая включает колонну (14) высокого давления и колонну (15) низкого давления, а также основной теплообменник (9) и основной воздушный компрессор, где:

- основной воздушный компрессор предназначен для сжатия общего объема воздуха, подаваемого в систему (14-17) ректификационных колонн, в основном воздушном компрессоре (1) до первого уровня давления и эксплуатации колонны (15) высокого давления при втором уровне давления, который по меньшей мере на 300 кПа (3 бар) ниже первого уровня давления, и

- установка (100) имеет средства, предназначенные для извлечения газообразной насыщенной азотом текучей среды из колонны (15) высокого давления при втором уровне давления и нагревания ее в газообразном состоянии,

отличающаяся тем, что

- основной теплообменник (9) предназначен для нагревания первого частичного количества газообразной насыщенной азотом текучей среды до первого уровня температуры от -150 до -100°С, в частности от 140 до -120°С, подачи его при первом уровне температуры в бустер (12) и дополнительного сжатия его до третьего уровня давления с помощью бустера (12), и

- нагревания указанного первого частичного количества после сжатия до третьего уровня давления до второго уровня температуры выше первого уровня температуры и постоянной выгрузки его из установки (100) по разделению воздуха.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СПОСОБ И АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ ВОЗДУХА С ПОМОЩЬЮ КРИОГЕННОЙ ДИСТИЛЛЯЦИИ | 2007 |

|

RU2433363C1 |

| US 5475980 A, 19.12.1995 | |||

| EP 3101374 A2, 07.12.2016 | |||

| EP 2980514 A1, 03.02.2016. | |||

Авторы

Даты

2022-03-24—Публикация

2018-06-01—Подача