Изобретение относится к способу подготовки одного или более обогащенных кислородом газообразных продуктов разделения воздуха, а также к соответствующей установке согласно ограничительной части независимых пунктов формулы изобретения.

Известный уровень техники

Известен способ получения продуктов разделения воздуха в жидком или газообразном состоянии, заключающийся в низкотемпературном разделении воздуха в установках разделения воздуха; такой способ описан, например, в работе H.-W. Häring (издатель) «Industrial Gases Processing», издательство Wiley-VCH, 2006 г., в частности в разделе 2.2.5 «Cryogenic Rectification».

В данном случае термин «продукт разделения воздуха» относится к текучей среде, которая по меньшей мере частично создается путем низкотемпературного разделения атмосферного воздуха. Продукт разделения воздуха содержит один или более содержащихся в атмосферном воздухе газов в соотношении, отличном от атмосферного воздуха. Продукт разделения воздуха в принципе может присутствовать в газообразном, жидком или сверхкритическом состоянии и переводиться из одного из этих состояний в другое. В частности, жидкий продукт разделения воздуха путем нагревания при определенном давлении можно переводить в газообразное состояние («испарять») или в сверхкритическое состояние («псевдоиспарять»), в зависимости от величины давления при нагревании — ниже или выше критического давления.

Установки разделения воздуха содержат системы ректификационных колонн, которые обычно выполнены в виде систем из двух колонн, в частности в виде классических двухколонных систем Линде, но также могут быть выполнены в виде трех- или многоколонных систем. Наряду с ректификационными колоннами для получения азота и/или кислорода в жидком и/или газообразном состоянии, т.е. ректификационными колоннами для отделения азота/кислорода, могут быть предусмотрены ректификационные колонны для получения других компонентов воздуха, в частности инертных газов: криптона, ксенона и/или аргона. При этом термины «ректификация» и «дистилляция», а также «колонна» и связанные с ними термины часто используются как синонимы.

Ректификационные колонны названных систем ректификационных колонн работают при различных давлениях. Известные двухколонные системы содержат т.н. колонны высокого давления (также называемые «напорная колонна», «колонна среднего давления» или «нижняя колонна») и т.н. колонны низкого давления (также называемые «верхняя колонна»). Колонну высокого давления обычно эксплуатируют при давлении от 4 до 7 бар, в частности около 5,3 бар. Колонну низкого давления обычно эксплуатируют при давлении от 1 до 2 бар, в частности около 1,4 бар. В определенных случаях в обеих ректификационных колоннах также могут использоваться и более высокие давления. Под каждым указанным здесь давлением подразумевается абсолютное давление в верхней части каждой из данных колонн.

Для разделения воздуха может использоваться т.н. способ с главным (воздушным) компрессором/дожимным компрессором (Main Air Compressor/Booster Air Compressor, MAC-BAC) или т.н. способ высокого давления воздуха (High Air Pressure, HAP). Способы с главным компрессором/дожимным компрессором — это способы, которые были традиционными ранее; в последнее время их все более вытесняют способы высокого давления воздуха. Настоящее изобретение используется в сочетании со способом высокого давления воздуха, поэтому последующие общие пояснения относятся и к данному изобретению. Ввиду существенно меньшей стоимости — главный и дожимной компрессоры в известной степени объединены в одной машине — и сравнимой эффективности способы высокого давления воздуха могут представлять предпочтительную альтернативу способу с главным компрессором/дожимным компрессором.

Способы с главным компрессором/дожимным компрессором отличаются тем, что только часть общего объема подаваемого в систему ректификационных колонн технологического воздуха сжимают до давления, которое значительно, т.е. по меньшей мере на 3, 4, 5, 6, 7, 8, 9 или 10 бар выше давления, при котором эксплуатируют колонну высокого давления. Другую часть объема технологического воздуха сжимают лишь до этого давления или до давления, которое отличается от него не более чем на 1 или 2 бар, и под этим давлением подают в колонну высокого давления. Способ с главным компрессором/дожимным компрессором, например согласно Häring (см. выше), представлен на фиг. 2.3A.

В противоположность этому в способе высокого давления воздуха весь подаваемый в систему ректификационных колонн объем технологического воздуха сжимают до давления, которое значительно, т.е. по меньшей мере на 3, 4, 5, 6, 7, 8, 9 или 10 бар и, например, до 14, 16, 18 или 20 бар выше давления, при котором эксплуатируют колонну высокого давления. Способ высокого давления воздуха известен, например, из EP 2 980 514 A1 и EP 2 963 367 A1.

Способы высокого давления воздуха обычно используются с т.н. внутренним сжатием (IC). При внутреннем сжатии по меньшей мере один газообразный, находящийся под давлением продукт разделения воздуха, который производят с помощью установки разделения воздуха, образуется таким образом, что низкотемпературный жидкий продукт разделения воздуха отбирается из системы ректификационных колонн, сжимается до давления продукта и под давлением продукта путем нагревания переводится в газообразное или сверхкритическое состояние. Например, с помощью внутреннего сжатия можно производить газообразный, находящийся под давлением кислород (GOX IC), газообразный, находящийся под давлением азот (GAN IC) и/или газообразный, находящийся под давлением аргон (GAR IC). Внутреннее сжатие дает ряд преимуществ по сравнению с также возможным альтернативным внешним сжатием и поясняется, например, в работе Häring (см. выше), раздел 2.2.5.2 «Internal Compression». Установки низкотемпературного разделения воздуха, в которых используется внутреннее сжатие, также представлены в патенте US 2007/0209389 A1 и в патенте WO 2015/127648 A1.

Цель настоящего изобретения — предложить недорогой и эффективный способ высокого давления воздуха, причем предпочтительно использовать его при определенных граничных условиях, описанных ниже.

Раскрытие изобретения

В свете вышеизложенного данное изобретение относится к способу обеспечения одного или более обогащенных кислородом газообразных продуктов разделения воздуха, а также соответствующей установке с соответствующими признаками независимых пунктов формулы изобретения. Варианты осуществления изобретения являются предметом соответствующих зависимых пунктов формулы изобретения и последующего описания.

Сначала более подробно поясняются общие основы изобретения и определяются термины, используемые для описания изобретения.

Под «объемом технологического воздуха» или кратко «технологическим воздухом» здесь подразумевается весь воздух, подаваемый («используемый») в систему ректификационных колонн установки разделения воздуха. Как уже пояснялось, в способе с главным компрессором/дожимным компрессором этот объем технологического воздуха сжимают только в одной части до уровня давления, значительно превышающего (рабочий) уровень давления колонны высокого давления. В противоположность этому в составляющем предмет настоящего изобретения способе высокого давления воздуха до такого же высокого уровня давления сжимают весь объем технологического воздуха. Пояснение термина «значительно» в связи со способом с главным компрессором/дожимным компрессором и способом высокого давления воздуха см. выше.

Под «низкотемпературной» жидкостью здесь понимается жидкая среда, температура кипения которой значительно ниже температуры окружающей среды, например -50°C или меньше, в частности -100°C или меньше. Примерами низкотемпературных жидкостей являются: жидкий воздух, жидкий кислород, жидкий азот, жидкий аргон или жидкости, обогащенные названными химическими соединениями.

Информацию об устройствах или аппаратах, применяемых в установках разделения воздуха, см. в специальной литературе, например работе Häring (см. выше), в частности раздел 2.2.5.6 «Apparatus». Для пояснения и четкого разграничения далее подробно описываются некоторые аспекты соответствующих устройств.

В установках разделения воздуха для сжатия объема технологического воздуха используют многоступенчатые турбокомпрессоры, которые здесь называются «главными воздушными компрессорами». Специалисту принципиально известна механическая конструкция турбокомпрессоров. В турбокомпрессоре подлежащую сжатию среду сжимают лопастями турбины, которые расположены на турбинном колесе или непосредственно на валу. При этом турбокомпрессор образует конструктивный блок, но в многоступенчатом турбокомпрессоре может быть несколько ступеней компрессора. При этом обычно одна ступень компрессора имеет турбинное колесо или соответствующее расположение лопастей турбины. Все эти ступени компрессора можно приводить в действие от общего вала. Но также можно предусмотреть, чтобы ступени компрессора приводились в действие группами от разных валов, причем валы также могут быть соединены между собой редукторами.

Кроме того, главный воздушный компрессор отличается тем, что с его помощью сжимают весь объем воздуха, подаваемый в систему дистилляционных колонн и используемый для получения продуктов разделения воздуха, т.е. весь объем технологического воздуха. Соответственно, также может быть предусмотрен «дожимной компрессор», в котором доводят до еще более высокого давления только часть объема технологического воздуха, сжимаемого в главном воздушном компрессоре. Этот компрессор также может быть турбокомпрессором. Обычно для сжатия части объема воздуха предусмотрены дополнительные турбокомпрессоры, которые также называются бустер-компрессорами, однако по сравнению с главным воздушным компрессором или дожимным компрессором они проводят сжатие лишь в относительно меньшем объеме. В способе высокого давления воздуха тоже может использоваться дожимной компрессор, но в этом случае он используется для сжатия только части объема технологического воздуха, исходя из более высокого уровня давления.

Кроме того, в нескольких местах установок разделения воздуха можно выполнять разрежение воздуха, для чего, в частности, можно использовать расширительные машины в виде турбодетандеров, которые здесь также называются «турбинами разрежения». Турбодетандеры также могут быть соединены с турбокомпрессорами и приводить их в действие. Если один или более турбокомпрессоров приводятся в действие без подачи энергии извне, т.е. только за счет одного или более турбодетандеров, для такой конфигурации также используется термин «детандер-компрессор». В детандер-компрессоре турбодетандер (турбина разрежения) и турбокомпрессор (бустер-компрессор) механически связаны, причем связь может осуществляться с одинаковой частотой вращения (например, посредством общего вала) или с разной частотой вращения (например, через промежуточный редуктор).

Под «холодным компрессором» или «холодным бустер-компрессором» здесь подразумевается компрессор или бустер-компрессор, в который подают текучую среду на уровне температуры ниже температуры окружающей среды, в частности ниже 0°C, -50°C или -100°C и при необходимости выше -150°C или -200°C.

В используемой здесь терминологии жидкие, газообразные или даже находящиеся в сверхкритическом состоянии текучие среды могут быть обогащенными или обедненными одним или более компонентами, причем «обогащенная» может означать содержание по меньшей мере 75%, 90%, 95%, 99%, 99,5%, 99,9% или 99,99%, а «обедненная» — содержание не выше 25%, 10%, 5%, 1%, 0,1% или 0,01% в мольном, весовом или объемном исчислении. Термин «преимущественно» может соответствовать только что данному определению «обогащенная», но означает, в частности, содержание свыше 90%. Например, если здесь речь идет об «азоте», это может означать как чистый газ, так и газ, обогащенный азотом.

В дальнейшем для характеристики давлений и температур используются термины «уровень давления» и «уровень температуры», означающие, что давления и температуры не должны использоваться в виде точных значений давления или температуры для реализации концепции изобретения. Однако такие давления и температуры обычно колеблются в определенных диапазонах, которые могут располагаться вокруг среднего значения, например ±1%, 5% или 10%. При этом различные уровни давления и уровни температуры могут находиться в непересекающихся диапазонах или в диапазонах, перекрывающих друг друга. В частности, например, уровни давления включают в себя неизбежные или ожидаемые потери давления, например, из-за эффектов охлаждения. То же самое относится к уровням температуры. Уровни давления, указываемые здесь в бар, означают абсолютные давления.

Преимущества изобретения

Известные способы высокого давления воздуха часто классифицируются и различаются по т.н. «производительности по жидкости», или по соотношению подвергаемых внутреннему сжатию продуктов с жидкими продуктами. При этом производительность по жидкости означает объем продуктов разделения воздуха, который выводится из установки или соответствующего способа в жидком виде, т.е. объем, который не подвергают испарению или псевдоиспарению. Т.е. с помощью таких продуктов невозможно охлаждать технологические потоки, поступающие в установку или способ. Поэтому в тех случаях, когда из установки или соответствующего способа меньше продуктов разделения воздуха выводят в жидком виде, а большее их количество — испаряют или псевдоиспаряют, образуется известный избыток холода.

Поэтому при низкой производительности по жидкости можно использовать, например, т.н. холодный бустер-компрессор, чтобы повысить эффективность процесса путем преобразования такого избыточного холода в повышенное давление воздуха: Приток тепла при работе холодного бустер-компрессора частично ликвидирует избыток холода; однако холодный бустер-компрессор все же взамен сжимает часть технологического воздуха, позволяя, например, соответственно снизить мощность главного компрессора. Как уже говорилось выше, температура всасывания холодного бустер-компрессора ниже температуры окружающей среды, поэтому потребляемая мощность при принятой для упрощения идеальной характеристике газа снижается.

При этом изобретение используется в способе высокого давления воздуха, в котором производится газообразный кислород без (значимого) производства жидкости. При этом особенность заключается в разделении газообразного кислорода на две фракции с разным давлением (почти под атмосферным давлением и под давлением, например, около 31 бар), в соотношении примерно 1 к 2. Примерный ассортимент продуктов разделения воздуха (все газообразные), для производства которых подойдет изобретение, представлен в следующей таблице 1. Однако изобретение не ограничено этим специфическим примером или же только лишь приведенными здесь порядками величин.

Таблица 1

Кроме того, предлагаемый способ в соответствии с изобретением подойдет, в частности, для использования технологического воздуха, который подготавливается на уровне давления около 6 бар (например, из имеющейся на месте сети снабжения — т.н. «пневматической магистрали»). Поэтому установка разделения воздуха, предлагаемая согласно одному из вариантов осуществления изобретения, или соответствующий способ включает в себя обычную, как и в способе с главным компрессором/дожимным компрессором, схему, но в которой доводят до обычного для способа высокого давления воздуха уровня давления весь объем технологического воздуха, и в которой, кроме того, предусмотрена нагнетательная турбина (турбина Лахманна). Однако, как поясняется ниже, в рамках данного изобретения вместо нагнетательной турбины или турбины Лахманна также может использоваться вторая турбина, которая по образцу турбины Клода разреживает воздух в колонну высокого давления. О терминах «турбина Клода» и «турбина Лахманна» см. специальную литературу, например, F.G. Kerry, Industrial Gas Handbook: Gas Separation and Purification, CRC Press, 2006 г., в частности разделы 2.4 «Contemporary Liquefaction Cycles», 2.6 «Theoretical Analysis of the Claude Cycle» и 3.8.1 «The Lachmann Principle».

Таким образом, в совокупности настоящее изобретение предлагает способ производства одного или более обогащенных кислородом газообразных продуктов разделения воздуха с использованием установки разделения воздуха, которая имеет систему ректификационных колонн с колонной высокого давления. При этом весь подаваемый в систему ректификационных колонн объем технологического воздуха сжимается до первого уровня давления, который по меньшей мере на 3 бар (другие значения приводились в начале и также подходят для данного изобретения) выше уровня рабочего давления, при котором эксплуатируют колонну высокого давления. Образуется первый технологический поток, который преимущественно или исключительно содержит находящийся под давлением несжиженный воздух, и второй технологический поток, который преимущественно или исключительно содержит находящийся под давлением сжиженный воздух; первый и второй технологические потоки отдельно друг от друга подвергаются разрежению до уровня рабочего давления колонны высокого давления и частично или полностью подаются в колонну высокого давления. В этой связи в каждом случае подразумевается, что после расширения к первому и ко второму технологическим потокам добавляются дополнительные потоки вещества, которые могут подаваться в колонну высокого давления вместе с этими технологическими потоками. Кроме того, подразумевается, что в каждом случае в колонну высокого давления после разрежения может подаваться не весь первый или второй технологический поток.

При этом первый технологический поток, который преимущественно или исключительно содержит находящийся под давлением несжиженный воздух, в частности, разреживается в турбине разрежения, которая также подробно описывается ниже. Здесь речь идет о т.н. «турбинном потоке», который также образуется аналогично известному способу разделения воздуха. Используемая для разрежения соответствующего турбинного потока турбина разрежения является типичной турбиной Клода. Второй технологический поток, который образуется в рамках данного изобретения и преимущественно или исключительно содержит находящийся под давлением сжиженный воздух, соответствует известному дроссельному потоку, образующемуся в современных установках. Для разрежения второго технологического потока, т.е. дроссельного потока, в рамках данного изобретения можно использовать, например, расширительный клапан; однако также можно использовать, например, т.н. жидкостную турбину или т.н. детандер плотных жидкостей (Dense Liquid Expander, DLE), известный в современных установках. Преимущества жидкостных турбин подробно описаны в современной технической литературе, например, в работе Häring (см. выше) «Apparatus», раздел 2.2.5.6, стр. 48 и 49.

Подразумевается, что первый и второй технологические потоки в рамках настоящего изобретения образуются на уровне давления выше уровня рабочего давления колонны высокого давления. При этом под уровнем рабочего давления колонны высокого давления в рамках данного изобретения подразумевается, в частности, уровень давления, присутствующий в точке входа первого или второго технологического потока в колонну высокого давления, или диапазон давления, включающий в себя значения давления в этих точках входа. Известно, что в ректификационных колоннах при работе могут быть перепады давления. Поэтому термин «уровень рабочего давления», как говорилось выше, означает давление в соответствующей точке входа или соответствующий диапазон давления. Характерные значения, которые относятся и к настоящему изобретению, были приведены в начале.

В соответствии с изобретением предусмотрено, что для образования первого и второго технологических потоков используют часть объема технологического воздуха, которую обеспечивают при первом уровне давления и первом уровне температуры и последовательно подвергают охлаждению до второго уровня температуры, сжатию до второго уровня давления, охлаждению до третьего уровня температуры и разделению фаза при получении жидкой фазы и газовой фазы. Первый уровень температуры в рамках данного изобретения, в частности, находится выше 0°C, например, при температуре окружающей среды, обычно в диапазоне от 10 до 50°C. Второй уровень температуры в рамках данного изобретения, в частности, находится в диапазоне от -120 до -150°C; т.е. сжатие до второго уровня давления начинается от соответствующего более низкого уровня температуры. Поэтому используемый для сжатия до второго уровня температуры компрессор или бустер-компрессор, который предпочтительно приводится в движения турбиной разрежения, которая разреживает первый технологический поток до уровня рабочего давления колонны высокого давления, является т.н. «холодным бустер-компрессором», описанным выше.

Первый уровень давления (на входе холодного бустер-компрессора) в рамках данного изобретения находится, в частности, в диапазоне от 7 до 13 бар, второй уровень давления (на выходе холодного бустер-компрессора), до которого сжимается используемый для образования первого и второго технологических потоков воздух после охлаждения до второго уровня температуры, находится, в частности, в диапазоне от 11 до 17 бар. Третий уровень температуры, до которого охлаждается используемый для образования первого и второго технологических потоков воздух после сжатия до второго уровня давления (после того, как он нагрелся при сжатии), находится, в частности, в диапазоне от -140 до -170°C.

В рамках настоящего изобретения предусмотрено, что первый технологический поток образуется при использовании по меньшей мере одной части газовой фазы из упомянутого разделения фаз, и что второй технологический поток образуется при использовании по меньшей мере одной части жидкой фазы, которая образуется при разделении фаз. В частности, первый технологический поток может содержать всю газовую фазу и/или второй технологический поток может содержать всю жидкую фазу, каждая из которых образуется при разделении фаз.

Первый технологический поток нагнетают давления и третьем уровне температуры подают для разрежения до уровня давления колонны высокого давления, а второй уровень давления и третий уровень температуры в рамках данного изобретения выбирается, в частности, так, чтобы при разрежении первого технологического потока до уровня рабочего давления колонны высокого давления образовывалась жидкая составляющая от 5% до 15% от всего первого технологического потока. Например, жидкая составляющая в рамках данного изобретения примерно равна 10%.

Иначе говоря, используемую для разрежения первого технологического потока турбину разрежения эксплуатируют в рамках данного изобретения с определенным состоянием (оттаивания) на входе турбины, которое ведет к образованию соответствующей жидкой составляющей на выходе турбины. Такие меры позволяют оптимально использовать потенциал способа и обеспечивают надежную работу. При этом упомянутая жидкая составляющая, в частности, означает процент, который рассчитывается исходя из соответствующего нормального объема образовавшейся составляющей.

При этом направленная на разрежение первого технологического потока работа турбины разрежения в соответствии с изобретением должна рассматриваться, в частности, в связи с используемой нагнетательной турбиной или турбиной разрежения, которая разреживает дополнительный турбинный поток, как поясняется ниже.

При этом, в соответствии с изобретением для образования по меньшей мере одного третьего технологического потока, который подвергают разрежению в турбине разрежения и подают в систему ректификационных колонн, используют дополнительную часть объема технологического воздуха, которую обеспечивают при первом уровне давления и первом уровне температуры и подвергают охлаждению без дальнейшего сжатия. Также можно подготавливать и другие технологические потоки, которые не подвергаются дополнительному сжатию, а используются иначе, например, подаются в систему ректификационных колонн. Отчасти они описываются ниже.

Если бы предлагаемый в соответствии с изобретением способ рассматривался с традиционной точки зрения, т.е. с обычной оптимизацией температур на входе турбины, то оказалось бы, что состояние на выходе соответствующей нагнетательной турбины в значительной степени определяется предварительным сжижением, а состояние на входе используемой для разрежения первого технологического потока турбины демонстрирует лишь относительно небольшой перегрев — примерно от 2 до 2,5 K — относительно температуры конденсации. С точки зрения технологии производства такие эксплуатационные состояния являются неблагоприятными, т. к., во-первых, понадобились бы дополнительные меры для надежного дополнительного транспортирования образующейся в нагнетательной турбине жидкости в колонну низкого давления, а во-вторых, это могло бы привести к предварительному сжижению на входе турбины разрежения, используемой для разрежения первого технологического потока. Такое предварительное сжижение дает основания опасаться возможных повреждений входных сопел в соответствующую турбину разрежения, а также повреждений поверхности рабочего колеса.

Поэтому в рамках данного изобретения дополнительно предлагается улучшить состояние соответствующего третьего технологического потока на входе в нагнетательную турбину, т.е. турбину Лахманна, или в турбину, которая разреживает соответствующий воздух в колонну высокого давления, т.е. турбину Клода, или выбрать такое состояние, чтобы на выходе этой турбины не образовывалась жидкость. Состояние же на входе в турбину, используемую для разрежения первого технологического потока, наоборот, установлено ниже, так что с точки зрения баланса «отсутствующая» жидкость этой турбины на практике образуется при разрежении первого технологического потока.

При этом существенный признак настоящего изобретения состоит в том, что турбинный поток, т.е. первый технологический поток и второй технологический поток, иными словами — дроссельный поток, — охлаждаются совместно и перед входом в турбину подвергаются предварительному сжижению, как поясняется выше. Образующаяся при этом жидкость собирается в сепараторе и в форме второго технологического потока направляется, в частности, обратно в теплообменник, для глубокого охлаждения. Газ из соответствующего сепаратора в форме первого технологического потока вводится непосредственно в турбину, как уже описано выше другими словами.

В рамках настоящего изобретения во всех случаях наряду со вторым технологическим потоком также можно сжижать в главном теплообменнике установки разделения воздуха еще один дополнительный технологический поток, и частично или полностью разреживать его в колонну высокого давления, и в частности, совместно со вторым технологическим потоком, причем разрежение может происходить отдельно от второго технологического потока или совместно с ним.

Как уже говорилось, в рамках данного изобретения предпочтительно использовать нагнетательную турбину, или турбину Лахманна, либо образовывать соответствующий поток вещества. Но также можно подготавливать второй турбинный поток или разреживать воздух в турбине Клода. Иначе говоря, согласно особенно предпочтительным вариантам осуществления настоящего изобретения третий технологический поток, который содержит преимущественно или исключительно находящийся под давлением несжиженный воздух, подвергают (турбинному) разрежению до уровня рабочего давления колонны низкого давления в системе ректификационных колонн, и частично или полностью подают в колонну низкого давления, либо подвергают разрежению до уровня рабочего давления колонны высокого давления и частично или полностью подают в колонну высокого давления. Третий технологический поток подают для разрежения, в частности, на уровне температуры, который более чем на 10 K превышает третий уровень температуры и отличается от второго уровня температуры менее чем на 10 K.

Как уже говорилось, разрежение такого третьего технологического потока в рамках данного изобретения проводится, в частности, так, что на выходе используемой для этого разрежения турбины разрежения жидкая составляющая не образуется совсем или образуется в незначительном количестве. Вместо этого соответствующая жидкая составляющая, которая необходима для соблюдения баланса, в рамках данного изобретения, как уже говорилось, образуется в турбине разрежения, используемой для разрежения первого технологического потока.

Кроме того, для образования третьего технологического потока в рамках настоящего изобретения используют воздух, который обеспечивают при первом уровне давления и первом уровне температуры. Затем этот воздух подвергают охлаждению до четвертого уровня температуры. Четвертый уровень температуры, в частности, может находиться в диапазоне от -120 до -150°C. Его выбирают, в сочетании с используемым давлением, т.е. с первым уровнем давления, поскольку дальнейшее сжатие не проводится, так, чтобы создать описанные условия на выходе турбины, используемой для разрежения третьего технологического потока.

В рамках настоящего изобретения весь объем воздуха доводят до первого уровня давления предпочтительно с использованием воздушного компрессора и бустер-компрессора, который установлен параллельно с воздушным компрессором. Воздух, который используется для образования третьего технологического потока, также является частью этого всего объема воздуха. При этом бустер-компрессор связан, в частности, с используемой для разрежения третьего технологического потока расширительной машиной и приводится в действие от этой расширительной машины. При этом привод бустер-компрессора может осуществляться исключительно или частично при использовании этой расширительной машины, иначе говоря, также может использоваться, например, дополнительный двигательный привод. Связь также может осуществляться с промежуточным включением тормоза, в результате чего для приведения в действие бустер-компрессора используется не вся энергия привода, которая высвобождается при разрежении третьего технологического потока.

Следует еще раз уточнить, что в рамках настоящего изобретения согласно только что описанному варианту осуществления первая часть всего объема воздуха проводится через воздушный компрессор и не проводится через бустер-компрессор, а вторая часть всего объема воздуха проводится через бустер-компрессор и не проводится через воздушный компрессор. При использовании всего объема воздуха образуются первый, второй и третий технологические потоки; но также можно образовывать, в частности, еще один дополнительный технологический поток в форме дополнительного дроссельного потока, воздух которого может охлаждаться в главном теплообменнике установки разделения воздуха, сжижаться и подаваться в колонну высокого давления. Дополнительную информацию можно найти в специальной литературе, упомянутой в начале.

Вторая часть всего количества воздуха предпочтительно составляет от 5% до 25% всего объема воздуха, а первая часть всего объема воздуха, в частности, содержит остальной воздух от этого всего объема воздуха. Каждая из этих частей также рассчитывается относительно нормальных объемных расходов. При этом первая часть в рамках данного изобретения в анализируемом случае, в частности, составляет от 13% до 17% всего объема воздуха. Сжатие этой части всего объема воздуха в бустер-компрессоре позволяет в рамках данного изобретения снизить стоимость воздушного компрессора. Таким образом, воздушный компрессор, в частности, может быть выполнен одноступенчатым. Его можно снабжать, в частности, воздухом, который подают от сети воздухоснабжения и который в этой сети воздухоснабжения уже сжат до определенного уровня давления. Но также после воздушного компрессора, например, в качестве ступени компрессора, могут быть подключены другие ступени компрессора.

В частности, следует отметить, что в рамках данного изобретения бустер-компрессор не используют для сжатия объема воздуха, уже прошедшего очистку. Наоборот, в рамках данного изобретения бустер-компрессор, в частности, устанавливают на входе соответствующей системы очистки. Иными словами, согласно особенно предпочтительному варианту осуществления весь объем воздуха сжимается при использовании воздушного компрессора и бустер-компрессора в состоянии с содержанием воды, а затем, т.е. после сжатия, предварительно охлаждается и осушается. Как уже упоминалось, весь объем воздуха можно подавать в воздушный компрессор и в бустер-компрессор на уровне давления выше атмосферного. Весь объем воздуха можно подготавливать на этом превышающем атмосферное давление исходном уровне давления за пределами установки или сжимать до этого исходного уровня давления в установке разделения воздуха.

Как неоднократно отмечалось, данное изобретение используется в способе разделения воздуха, в рамках которого жидкие продукты разделения воздуха не образуются совсем или образуются лишь в совершенно незначительных количествах. Иначе говоря, данное изобретение гарантирует, что в любой момент времени из установки разделения воздуха в жидком виде выводится соответствующий объем одного или более продуктов разделения воздуха, составляющее не более 2% всего объема воздуха. Кроме того, вывод может происходить непрерывно или лишь время от времени. Максимальный объем также может составлять 1,5%, 1% или 0,5%.

В рамках данного изобретения, в частности, производится два или более обогащенных кислородом газообразных продуктов разделения воздуха. При этом первый из этих обогащенных кислородом газообразных продуктов разделения воздуха можно производить путем внутреннего сжатия, как неоднократно пояснялось выше. Для этого обычно отбирают обогащенную кислородом жидкость из колонны низкого давления, с помощью насоса внутреннего сжатия повышают ее давление и под давлением, до которого была сжата жидкость с помощью насоса внутреннего сжатия, переводят в главном теплообменнике установки разделения воздуха в газообразное или сверхкритическое состояние. Второй из этих обогащенных кислородом газообразных продуктов разделения воздуха отбирают в рамках данного изобретения, в частности, в газообразном виде из колонны низкого давления без повышения давления.

Лишь для уточнения следует еще раз кратко упомянуть, что используемый для подготовки первого и второго технологического потока воздух при первом уровне давления и первом уровне температуры подают для охлаждения до второго уровня температуры, нагнетают температуры и первом уровне давления — для сжатия до второго уровня давления, нагнетают давления и уровне температуры выше второго уровня температуры — для охлаждения до третьего уровня температуры, и нагнетают давления и третьем уровне температуры — для разделения фаз.

Кроме того, настоящее изобретение относится к установке разделения воздуха для производства одного или более обогащенных кислородом газообразных продуктов разделения воздуха. Признаки предлагаемой установки разделения воздуха в соответствии с изобретением приведены в соответствующем независимом пункте формулы изобретения. Соответствующая установка разделения воздуха обладает преимуществами, которые поясняются выше при описании способа в соответствии с изобретением и его предпочтительных вариантов осуществления и на которые в связи с этим делается явная ссылка. Такая установка разделения воздуха, в частности, предназначена для реализации способа согласно одному из описанных выше вариантов осуществления и имеет для этого соответствующие средства.

Ниже изобретение поясняется подробнее, со ссылкой на прилагаемые чертежи, на которых представлены предпочтительные варианты осуществления данного изобретения.

Краткое описание графических материалов

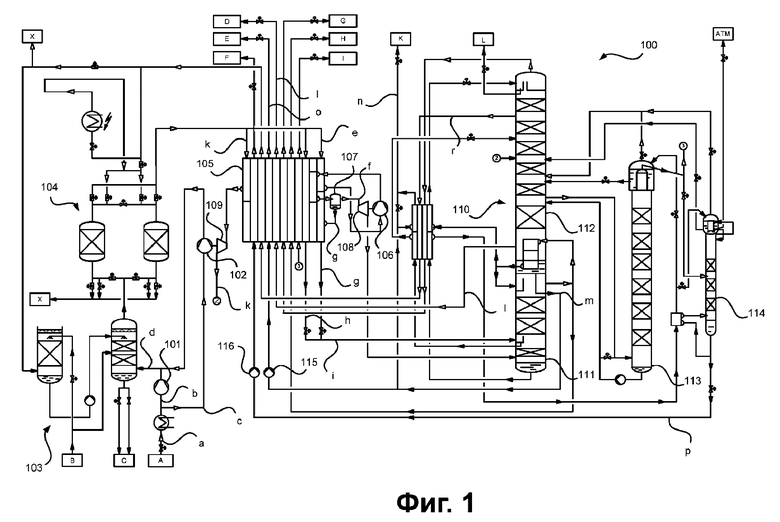

На фиг. 1 представлена установка разделения воздуха согласно одной из особенно предпочтительных форм осуществления изобретения.

На фиг. 2 представлена установка разделения воздуха согласно одной из особенно предпочтительных форм осуществления изобретения.

На фиг. 3 представлена установка разделения воздуха согласно одной из особенно предпочтительных форм осуществления изобретения.

В иллюстрациях конструктивно или функционально соответствующие друг другу элементы снабжены одинаковыми номерами позиций и для наглядности повторно не поясняются.

Подробное описание графических материалов

На фиг. 1–3 представлены обозначенные соответственно 100, 200 и 300 установки разделения воздуха согласно предпочтительным формам осуществления изобретения. При этом установки 100, 200 и 300 разделения воздуха содержат ряд одинаково изображенных компонентов, которые на практике все же могут конструктивно отличаться друг от друга. Далее сначала описывается установка 100 разделения воздуха, представленная на фиг. 1; представленные на фиг. 2 и 3 установки 200 и 300 разделения воздуха рассматриваются далее только для описания отличительных признаков.

В представленной на фиг. 1 установке 100 разделения воздуха воздух «A», который уже находился под давлением вне установки 100, подготавливается в форме потока «a» технологического воздуха. Этот воздух, например, может подаваться из пневматической магистрали и например, находиться под давлением около 6 бар. Однако, в отличие от представления согласно фиг. 1, воздух «A» также можно доводить до давления и внутри установки 100 разделения воздуха.

Технологический воздух «A» из потока «a» технологического воздуха после предварительного (необходимого в определенных случаях) охлаждения в теплообменнике (не показанном отдельно) разделяется на два частичных потока «b» и «c», причем частичный поток «b» сжимается в воздушном компрессоре 101, а частичный поток «c» — в бустер-компрессоре 102. В используемой здесь терминологии уровень давления на входе воздушного компрессора 101 и бустер-компрессора 102 называется «исходным уровнем давления», а уровень давления на выходе воздушного компрессора 101 и бустер-компрессора 102 — «первым уровнем давления». Воздушный компрессор 101 предпочтительно выполнен одноступенчатым. Как уже пояснялось, преобладающая часть технологического воздуха «A» в форме потока «b» вещества сжимается в воздушном компрессоре 101, меньшая же часть параллельно ему сжимается в бустер-компрессоре 102.

После сжатия частичные потоки «b» и «c» в представленном примере объединяются в общий поток, который принципиально известным способом охлаждается в устройстве 103 предварительного охлаждения при использовании охлаждающей воды (подающая линия «B», обратная линия «C»). Охлажденный поток технологического воздуха далее обозначается «d» и после охлаждения подают в установку 104 для генерации, состоящую, например, из двух попеременно работающих абсорбционных камер.

Соответственно очищенный от воды и углекислого газа поток вещества, который здесь по-прежнему обозначается «d», разделяется на несколько частичных потоков. При этом частичный поток «e» (при первом уровне давления и уровне температуры, называемом здесь «первым уровнем температуры») подают в главный теплообменник 105 установки 100 разделения воздуха. Частичный поток «e» отбирается из главного теплообменника 105 на уровне температуры, который здесь называется «вторым уровнем температуры». При этом сначала частичный поток «e» еще находится на первом уровне давления. Частичный поток «e» на первом уровне давления и втором уровне температуры подвергают сжатию в холодном бустер-компрессоре 106. Там его доводят до более высокого уровня давления, который здесь называется «вторым уровнем давления».

При сжатии температура частичного потока «e» повышается вследствие внесения теплоты сжатия, поэтому частичный поток «e» снова подают в главный теплообменник 105 на промежуточном уровне температуры выше второго уровня температуры. Затем частичный поток «e» снова охлаждается в теплообменнике 105, а именно до уровня температуры, которые здесь называется «третьим уровнем температуры». После этого частичный поток «e» нагнетают давления и полученном при охлаждении третьем уровне температуры подают в сепаратор 107 и подвергают разделению фаз.

Из сепаратора 107 в представленном здесь примере отбирается газовая фаза в форме потока «f» вещества и жидкая фаза в форме потока «g» вещества. Поток «f» вещества здесь называется «первым технологическим потоком», а поток «g» вещества — соответственно «вторым технологическим потоком». Первый технологический поток в результате описанной выше обработки содержит несжиженный, находящийся под давлением воздух, второй технологический поток «g» — находящийся под давлением сжиженный воздух.

Первый технологический поток «f» разреживается в турбине 108 разрежения и подают в колонну 111 высокого давления установки 100 разделения воздуха. При этом турбину 108 разрежения, как неоднократно пояснялось, эксплуатируют так, что на ее выходе образуется жидкая составляющая в заданном объеме, как описано выше. При этом разрежение в турбине 108 разрежения проводится на уровне рабочего давления колонны 111 высокого давления или на уровне давления, имеющегося в точке входа колонны 111 высокого давления.

Второй технологический поток «g» на представленном на фиг. 1 примере снова подают в главный теплообменник 105 и отбирается с его «холодного конца». После того, как второй технологический поток «g» и частичный поток «h» разреживались в соответствующих расширительных устройствах, например, в расширительных клапанах, которые здесь отдельно не показаны, второй технологический поток «g» объединяется с частичным потоком «h» потока «d» вещества, который проводился через главный теплообменник 105 от теплого к холодному концу и при этом сжижался. Разрежение также проводится до уровня давления колонны 111 высокого давления или до уровня давления, имеющегося в точке входа колонны 111 высокого давления. Образованный из второго технологического потока «g» и частичного потока «h» поток вещества называется «общим потоком» с обозначением «i».

Кроме того, в установке 100 разделения воздуха согласно фиг. 1 нагнетают воздух в колонну 112 низкого давления установки 100 разделения воздуха, для чего принципиально используется известная турбина 109 Лахманна. Турбина 109 Лахманна — это турбина разрежения, которая в представленном на фиг. 1 варианте осуществления установки 100 разделения воздуха механически связана с уже описанным выше бустер-компрессором 102. Разреженный в турбине 109 разрежения воздух является частичным потоком «k» потока «d» вещества, который ранее охлаждался в главном теплообменнике 105 до уровня промежуточной температуры (называемого здесь «четвертым уровнем температуры»). Разреженный в турбине 109 разрежения воздух частичного потока «k» подают (см. указатель связи 2) в колонну 112 низкого давления, как уже упоминалось.

В представленном примере установка 100 разделения воздуха, помимо колонны 111 высокого давления и колонны 112 низкого давления, содержит в системе ректификационных колонн, в целом обозначенной 110, колонну 113 неочищенного аргона и колонну 114 очищенного аргона. Работа системы 110 ректификационных колонн известна в современных установках.

Установки разделения воздуха представленного вида неоднократно описаны в других работах, например, Häring (см. выше) с описанием к фиг. 2.3A. Поэтому детальное пояснение конструкции и принципа действия можно найти в соответствующей специальной литературе. Установка разделения воздуха с использованием данного изобретения может быть реализована самым различным образом.

В представленном примере проводится подготовка двух газообразных, обогащенных кислородом продуктов разделения воздуха на разных уровнях давления. Для подготовки газообразного, обогащенного кислородом продукта разделения воздуха на уровне давления чуть выше атмосферного, т.е. на уровне давления, на котором эксплуатируют колонну 112 низкого давления, газообразную текучую среду отбирают из колонны 112 низкого давления над нижней частью колонны в форме потока «I» вещества, который нагревают в главном теплообменнике 105 без дополнительных мер воздействия на давление и подготавливают в виде соответствующего продукта разделения воздуха, который здесь обозначается «D».

Для производства находящегося под давлением, обогащенного кислородом газообразного продукта разделения воздуха кубовая жидкость отбирается из колонны 112 низкого давления в форме потока «m» вещества, который в представленном примере также может быть выведен из установки 100 разделения воздуха в одну часть как «жидкий кислород», дополнительно обозначенный здесь «K», в форме потока «n» вещества. В рамках настоящего изобретения это не является предпочтительным или происходит лишь в незначительном объеме. Для подготовки находящегося под давлением, обогащенного кислородом газообразного продукта разделения воздуха его оставшаяся часть при использовании насоса 115 внутреннего сжатия доводят до более высокого уровня давления, называемого здесь «выходным уровнем давления», переводится в главном теплообменнике 105 в газообразное или, в зависимости от уровня давления, в сверхкритическое состояние и в форме потока «o» вещества выводится в виде соответствующего продукта разделения воздуха, дополнительно обозначенного здесь «E».

Кроме того, в представленной на фиг. 1 установке 100 разделения воздуха в качестве продукта «F» разделения воздуха производится находящаяся под давлением газообразная текучая среда, обогащенная аргоном. Для этого из колонны 114 очищенного аргона отбирают жидкость в форме потока «p» вещества и по аналогии с потоком «o» вещества доводят в насосе 116 внутреннего сжатия до более высокого уровня давления, переводят в главном теплообменнике 105 в газообразное или сверхкритическое состояние и выводят в форме соответствующего продукта «F» разделения воздуха.

Как известно из области техники разделения воздуха, с помощью установки 100 разделения воздуха также можно производить азот низкого давления — в форме продукта «G» разделения воздуха, азот из верхней части колонны 111 высокого давления — в форме продукта «H» разделения воздуха — и неочищенный азот из верхней части колонны 112 низкого давления — в форме продукта «I» разделения воздуха. Дополнительный неочищенный азот можно отбирать из колонны 112 низкого давления в форме потока «r» вещества и использовать, например, в качестве регенерационного газа в установке 104 для регенерации или в устройстве 103 предварительного охлаждения, а затем выпускать в атмосферу «X». Теоретически, но предпочтительно не в рамках данного изобретения, путем выведения жидкости из шлюза можно производить продукт «L» жидкого азота.

Установка 200 разделения воздуха на фиг. 2 отличается от установки 100 разделения воздуха на фиг. 1, в частности, тем, что второй технологический поток «g» перед его разрежением и подачей в колонну низкого давления не подвергают дополнительному охлаждению в главном теплообменнике 105.

В установке 300 разделения воздуха, которая представлена на фиг. 3, в отличие от установки 100 разделения воздуха на фиг. 1 подача разреженного в турбине 109 разрежения частичного потока «k» предусмотрена только на уровне давления колонны 111 высокого давления, поэтому частичный поток «k» не нагнетают в колонну низкого давления, а подают в колонну 111 высокого давления в виде дополнительного турбинного потока.

В работающей по методу высокого давления воздуха установке (100–300) разделения воздуха предусмотрено, что для образования первого, несжиженного, и второго, сжиженного, технологического потока, которые отдельно друг от друга подвергают разрежению до уровня давления колонны (111) высокого давления и подают в эту колонну, используют газообразную и жидкую составляющие воздуха, которые подготавливают на первом уровне давления и первом уровне температуры и последовательно охлаждают до второго уровня температуры, сжатию до второго уровня давления, охлаждению до третьего уровня давления и разделению фаз. Первый технологический поток подают для разрежения при втором уровне давления и третьем уровне температуры, которые выбираются так, чтобы при разрежении первого технологического потока до уровня рабочего давления колонны (111) высокого давления образовывалась жидкая составляющая от 5% до 15% от всего первого технологического потока. Остальной воздух охлаждают без дальнейшего сжатия, разреживают в турбине и подают в систему (110) ректификационных колонн. Для охлаждения используют только технологические потоки, которые обеспечивают с помощью системы (110) ректификационных колонн. Техническим результатом является повышение эффеективности. 2 н. и 12 з.п. ф-лы, 3 ил.

1. Способ производства одного или более обогащенных кислородом газообразных продуктов с помощью установки (100–300) разделения воздуха, которая содержит систему (110) ректификационных колонн с колонной (111) высокого давления, в котором

– весь подаваемый в систему (110) ректификационных колонн объем технологического воздуха сжимают до первого уровня давления, который по меньшей мере на 3 бар превышает уровень рабочего давления, на котором эксплуатируют колонну (111) высокого давления,

– в установке (100–300) разделения воздуха образуются первый технологический поток, который содержит преимущественно или исключительно находящийся под давлением несжиженный воздух, и второй технологический поток, который содержит преимущественно или исключительно находящийся под давлением сжиженный воздух, и

– первый и второй технологические потоки отдельно друг от друга подвергают разрежению до уровня рабочего давления колонны (111) высокого давления и частично или полностью подают в колонну (111) высокого давления,

отличающийся тем, что

– для образования первого и второго технологических потоков используют часть объема технологического воздуха, которую обеспечивают при первом уровне давления и первом уровне температуры и последовательно подвергают охлаждению до второго уровня температуры от -120°C до -150°C, сжатию до второго уровня давления, охлаждению до третьего уровня температуры и разделению фаз при получении жидкой фазы и газовой фазы,

– первый технологический поток образуется при использовании по меньшей мере одной части газовой фазы, второй технологический поток образуется при использовании по меньшей мере одной части жидкой фазы, и первый технологический поток подают для разрежения при втором уровне давления и третьем уровне температуры,

– второй уровень давления и третий уровень температуры выбирают так, чтобы при разрежении первого технологического потока до уровня рабочего давления колонны (111) высокого давления образовывалась жидкая составляющая от 5% до 15% всего первого технологического потока,

– для образования по меньшей мере одного третьего технологического потока, который подвергают разрежению с помощью турбины (109) разрежения и подают в систему (110) ректификационных колонн, используют дополнительную часть объема технологического воздуха, которую обеспечивают при первом уровне давления и первом уровне температуры и подвергают охлаждению без дальнейшего сжатия,

– охлаждение первого, второго и по меньшей мере третьего технологического потока проводят только с использованием других технологических потоков, которые обеспечивают с помощью системы (110) ректификационных колонн, и

– в каждый момент времени из установки (100–300) разделения воздуха выводят соответствующий объем одного или более продуктов разделения воздуха в жидком состоянии, составляющий не более 2% всего объема воздуха.

2. Способ по п. 1, в котором третий технологический поток содержит преимущественно или исключительно несжиженный воздух, причем третий технологический поток подвергают разрежению до рабочего уровня давления колонны (112) низкого давления системы (110) ректификационных колонн и частично или полностью подают в колонну (112) низкого давления или подвергают разрежению до рабочего уровня давления колонны (111) высокого давления и частично или полностью подают в колонну (111) высокого давления.

3. Способ по п. 2, в котором третий технологический поток подают для разрежения при уровне температуры, который более чем на 10 K превышает третий уровень температуры и отличается от второго уровня температуры менее чем на 10 K.

4. Способ по п. 2 или 3, в котором используемый для образования третьего технологического потока воздух подвергают охлаждению до четвертого уровня температуры.

5. Способ по любому из пп. 3–4, в котором весь объем воздуха доводят до первого уровня давления с помощью воздушного компрессора (101) и бустер-компрессора (102), который включен параллельно воздушному компрессору (101), причем бустер-компрессор (102) связан с используемой для разрежения третьего технологического потока турбиной (109) разрежения и приводится в действие от нее.

6. Способ по п. 5, в котором первую часть всего объема воздуха проводят через воздушный компрессор (101), а не через бустер-компрессор (102), и при этом вторую часть всего объема воздуха проводят через бустер-компрессор (102), а не через воздушный компрессор (101).

7. Способ по п. 6, в котором вторая часть всего объема воздуха предпочтительно составляет от 5% до 25% всего объема воздуха, а первая часть всего объема воздуха содержит остальной воздух от этого объема.

8. Способ по любому из пп. 5–7, в котором весь объем воздуха с помощью воздушного компрессора (101) и бустер-компрессора (102) сжимают в состоянии с содержанием воды, после чего совместно подвергают предварительному охлаждению и сушке.

9. Способ по любому из пп. 5–8, в котором в качестве воздушного компрессора (101) используют одноступенчатый воздушный компрессор.

10. Способ по любому из пп. 5–9, в котором весь объем воздуха подают в воздушный компрессор (101) и в бустер-компрессор (102) при исходном уровне давления, превышающем атмосферное давление.

11. Способ по п. 10, в котором весь объем воздуха обеспечивают при исходном уровне давления, превышающем атмосферное давление, вне установки или сжимают до исходного уровня давления в установке разделения воздуха.

12. Способ по любому из предшествующих пунктов, в котором обеспечивают два или более обогащенных кислородом газообразных продуктов разделения воздуха, причем первый из обогащенных кислородом газообразных продуктов разделения воздуха обеспечивают путем внутреннего сжатия, а второй из обогащенных кислородом газообразных продуктов разделения воздуха отбирают из колонны (112) низкого давления без повышения давления.

13. Способ по любому из предшествующих пунктов, в котором используемый для подготовки первого и второго технологических потоков воздух подают при первом уровне давления и первом уровне температуры для охлаждения до второго уровня температуры, при втором уровне температуры и первом уровне давления для сжатия до второго уровня давления, при втором уровне давления и уровне температуры выше второго уровня температуры для охлаждения до третьего уровня температуры и при втором уровне давления и третьем уровне температуры для разделения фаз.

14. Установка (100–300) разделения воздуха, которая содержит систему (110) ректификационных колонн с колонной (111) высокого давления и предназначена для производства одного или более обогащенных кислородом газообразных продуктов разделения воздуха, в которой

– обеспечены средства, которые включают в себя компрессор (101) и предназначены для того, чтобы весь подаваемый в систему (110) ректификационных колонн объем технологического воздуха сжимать до первого уровня давления, который по меньшей мере на 3 бар превышает уровень рабочего давления, на котором эксплуатируют колонну (111) высокого давления,

– обеспечены средства, которые выполнены с возможностью образования первого технологического потока, который содержит преимущественно или исключительно находящийся под давлением несжиженный воздух, и второго технологического потока, который содержит преимущественно или исключительно находящийся под давлением сжиженный воздух, и

– обеспечены средства, которые выполнены с возможностью подвергать первый и второй технологические потоки отдельно друг от друга разрежению до уровня рабочего давления колонны (111) высокого давления и частично или полностью подавать в колонну (111) высокого давления,

отличающаяся тем, что

– обеспечены средства, которые выполнены так, чтобы для образования первого и второго технологических потоков использовать часть объема технологического воздуха, которую обеспечивают при первом уровне давления и первом уровне температуры, и подвергать воздух охлаждению до второго уровня температуры от -120°C до -150°C, сжатию до второго уровня давления, охлаждению до третьего уровня температуры и разделению фаз при получении жидкой фазы и газовой фазы,

– обеспечены средства, которые выполнены с возможностью образования первого технологического потока при использовании по меньшей мере одной части газовой фазы, второго технологического потока при использовании по меньшей мере одной части жидкой фазы и подачи первого технологического потока для разрежения при втором уровне давления и третьем уровне температуры,

– обеспечены средства, которые выполнены с возможностью обеспечения второго уровня давления и третьего уровня температуры, чтобы при разрежении первого технологического потока до уровня рабочего давления колонны (111) высокого давления образовывалась жидкая составляющая от 5% до 15% всего первого технологического потока,

– обеспечены средства, которые выполнены так, чтобы для образования по меньшей мере одного третьего технологического потока, для разрежения которого предусмотрена турбина (109) разрежения и который подают в систему (110) ректификационных колонн, использовать дополнительную часть объема технологического воздуха, которую обеспечивают при первом уровне давления и первом уровне температуры и подвергают охлаждению без дальнейшего сжатия,

– обеспечены средства, которые выполнены так, чтобы охлаждение первого, второго и по меньшей мере третьего технологического потока проводить только с использованием других технологических потоков, которые обеспечивают с помощью системы (110) ректификационных колонн,

– обеспечены средства, которые выполнены так, чтобы в каждый момент времени из установки (100–300) разделения воздуха выводить соответствующий объем одного или более продуктов разделения воздуха в жидком состоянии, составляющий не более 2% всего объема воздуха.

| DE 102011121314 A1, 20.06.2013 | |||

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЖИДКИХ И ГАЗООБРАЗНЫХ КИСЛОРОДСОДЕРЖАЩИХ ПРОДУКТОВ НИЗКОТЕМПЕРАТУРНЫМ РАЗДЕЛЕНИЕМ ВОЗДУХА | 2013 |

|

RU2647297C2 |

| US 3210948 A, 12.10.1965 | |||

| FR3058785 A1, 18.05.2018 | |||

| DE 19620453 A1, 05.12.1996. | |||

Авторы

Даты

2023-04-11—Публикация

2020-01-30—Подача