Изобретение относится к области основного органического и нефтехимического синтеза, а именно к гетерогенным пористым сокатализаторам конденсации трет-бутанола и формальдегида, которые могут быть использованы для синтеза 4,4-диметил-1,3-диоксана.

Одним из наиболее распространенных промышленных способов получения изопрена является диоксановый метод через промежуточный синтез 4,4-диметил-1,3-диоксана (ДМД). ДМД получают жидкофазной конденсацией изобутиленсодержащих фракций С4, с формальдегидом, используемым в виде 20-40% водного раствора, с последующим выделением диметилдиоксана из реакционной массы [Огородников С.К., Идлис Г.С. Производство изопрена. Л: Химия, 1973 стр. 48-58]. Принципиальным недостатком данного способа является низкая селективность процесса. Выход высококипящих побочных продуктов (ВПП) составляет 440-460 кг на 1 тонну изопрена, более 90% которых составляют ВПП со стадии синтеза диметилдиоксана.

Известен способ получения 4,4-диметил-1,3-диоксана из изобутилена и формальдегида при температуре 100-110°С в присутствии серной кислоты. Недостатком данного способа является высокая коррозионная агрессивность реакционной среды и необходимость дополнительной обработки масляного слоя раствором щелочи [Авторское свидетельство СССР №361174, МПК C07D 319/06, опубл. 07.12.1972].

Известен способ получения 4,4-диметил-1,3-диоксана из изобутилена и формальдегида при температуре 100-110°С в присутствии серной кислоты. Недостатком данного способа является высокая коррозионная агрессивность реакционной среды и необходимость дополнительной обработки масляного слоя раствором щелочи [Авторское свидетельство СССР №361174, МПК C07D 319/06, опубл. 07.12.1972].

Известны способы получения ДМД в водной среде из изобутилена и формальдегида с использованием в качестве катализатора карбоновой кислоты [Патент Франции №2490642, МПК C07D 319/06, опубл. 26.03.1982], соли полисульфокислоты и металла I или II группы [Патент Франции №2490643, C07D 319/06, опубл. 26.03.1982], щавелевой кислоты [Авторское свидетельство СССР №991715, МПК C07D 319/06, опубл. 27.12.1999; Патент РФ №2255936, МПК C07D 319/06, опубл. 10.07.2005].

Известен способ получения ДМД из формальдегида и изобутилена при весовом соотношении 1,1-1,2 в водном растворе при 90-110°С и давлении 17-25 атм. в присутствии щавелевой кислоты. Для повышения селективности по ДМД за счет снижения образования побочных продуктов и потерь изобутилена, в зону реакции возвращают 3-6% триметилкарбинола ТМК в расчете на ДМД и 5-20% ДМД от получаемого количества. По мнению авторов, возврат ТМК в зону реакции позволяет уменьшить образование эфиров ТМК с компонентами ВПП и одновременно замедлить протекание реакции гидролиза ДМД с образованием ВПП [Патент РФ №2062270, МПК C07D 319/06, С07С 31/12, опубл. 20.06.1996].

Недостатком перечисленных способов получения ДМД является недостаточная селективность по целевому ДМД из-за образования ВПП вследствие плохой взаимной растворимости бутиленсодержащих фракций С 4 и водного слоя, содержащего катализатор и формальдегид.

Известен способ получения 4,4-диметил-1,3-диоксана (ДМД) [Патент РФ №2330848, МПК C07D 319/06, опубл. 10.08.2008] конденсацией водного раствора формальдегида при мольном соотношении формальдегид/изобутилен, равном (1,5-1,6):1 при температуре 80-110°С в присутствии фосфорной кислоты, взятой в качестве катализатора и поверхностно-активных веществ (ПАВ) как сокатализаторов. Снижение селективности образования целевого ДМД, значительный расход ПАВ из-за постоянного уноса ПАВ с реакционной смесью являются основными недостатками указанного способа.

Известен способ получения изопрена, формальдегида и изобутилена [Авторское свидетельство СССР №460720, МПК С07С 11/18, С07С 47/04, С07С 11/09, С07С 1/20, опубл. 30.01.1983] расщеплением высококипящих побочных продуктов синтеза диметилдиоксана над окисью алюминия при повышенной температуре, при этом пары продуктов расщепления дополнительно контактируют с кальцийфосфатным катализатором при 300-400°С в присутствии водяного пара.

Известно использование гетерогенного катализатора для синтеза 4,4-диметил-1,3-диоксана из изобутилена и формальдегида [Авторское свидетельство СССР №1163902, МПК B01J 23/78, С07С 11/18, опубл. 30.01.1983], включающий алюмосиликат, дополнительно содержащий оксиды железа, магния, кальция и титана. Известный катализатор обеспечивает расщепление высококипящих побочных продуктов синтеза ДМД. Небольшой срок службы катализатора и низкий выход ДМД являются основными недостатками двух ранее представленных способов.

Задачей предлагаемого изобретения является увеличение селективности при получении ДМД.

Решение поставленной задачи достигается путем применения пористого полиариленфталида в качестве гетерогенного сокатализатора для увеличения селективности образования 4,4-диметил-1,3-диоксана при конденсации трет-бутанола и формальдегида. При этом синтез ДМД проводят в присутствии фосфорной кислоты, взятой в качестве базового кислотного катализатора. Пористый полиариленфталид это углеродсодержащий материал [Крайкин В.А., Егоров А.Е., Салазкин С.Н. Пиролиз и карбонизация полимеров в ряду: полифталид - полифениленфталиды - полифенилен. // Пластические массы. - 2008. - №4. - С. 17-20; Крайкин В.А., Мусина З.Н., Галкин Е.Г., Кузнецов С.И., Егоров А.Е., Салазкин С.Н Деструкция политерфениленфталида при высоких температурах // Высокомолекулярные соединения. - 2006. - А. - Т. 48. - №11. - С. 2159 - 2177].

Сутью изобретения является то, что для увеличения селективности образования ДМД в реакционную смесь дополнительно вводят пористый полиариленфталид в качестве гетерогенного сокатализатора при синтезе ДМД в присутствии фосфорной кислоты, взятой в качестве базового катализатора. Использование пористого полиариленфталида обеспечивает более высокую степень превращения исходных реагентов - трет-бутанола и формальдегида - увеличению селективности образования ДМД из-за снижения образования высококипящих побочных продуктов в виде гидрированных пиранов (ГП).

Рассматриваемый процесс конденсации трет-бутанола и формальдегида с образованием ДМД относится к числу гетерогенных жидкофазных каталитических реакций. Раздел фаз в реакторе, обусловленный взаимной нерастворимостью водного слоя, содержащего формальдегид и катализатор, и органического, содержащего трет-бутанол, является основной проблемой процесса конденсации трет-бутанола с формальдегидом. Для решения этой проблемы и увеличения химического сродства компонентов гетерогенной смеси предлагается использование пористого полиариленфталида. Введение в реакционную массу пористого полиариленфталида обеспечивает более интенсивное протекание реакции конденсации трет-бутанола с формальдегидом, способствует увеличению выхода ДМД и снижению образования ГП.

В настоящее время синтетические пористые материалы применяются для очистки газов, разделения многокомпонентных смесей, в процессах крекинга и реформинга.

Осуществление предлагаемого способа получения ДМД иллюстрируют приведенные ниже примеры.

Пример 1 (для сравнения, без сокатализатора).

В реактор вносят фосфорную кислоту концентрацией 81% Н3РО4 в количестве 5,0-5,5% от массы реакционной смеси и проводят процесс конденсации формальдегида и трет-бутанола, взятых в мольном отношении формальдегид: трет-бутанол, равном 1,8: 1 в течение 1 часа. Температура процесса 125°С, давление 6 атм. Затем масляный и водный слои отдельно подвергают дальнейшей переработке. Из масляного слоя ДМД выделяют экстракцией. Получают ДМД с выходом 39% от теоретического возможного количества, молярное отношение ДМД/ВПП составляет 2,8:1.

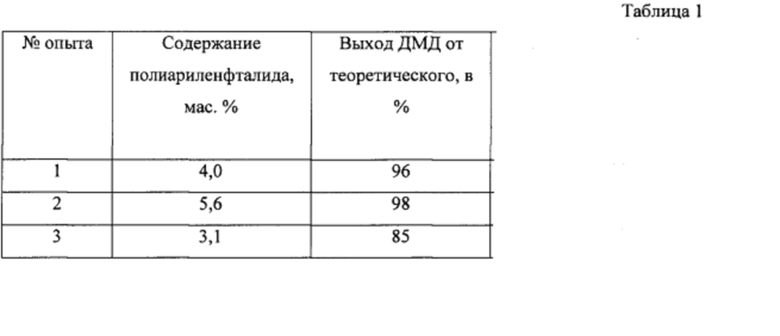

Пример 2. В реактор вносят фосфорную кислоту концентрацией 81% Н3РО4 в количестве 5,0-5,5% от массы реакционной смеси и пористого полиариленфталида в количестве 3,5-5,0% от массы реакционной смеси, проводят процесс конденсации формальдегида и трет-бутанола, взятых в мольном отношении формальдегид : трет-бутанол, равном 1,8:1 в течение 1 часа. Температура процесса 125°С, давление 6 атм. Затем масляный и водный слои отдельно подвергают дальнейшей переработке. Из масляного слоя ДМД выделяют экстракцией. Получают ДМД с выходом 98,0% от теоретического возможного количества. Высококипящие побочные продукты, в том числе гидрированные пираны в реакционной массе отсутствуют.

Эффективен пористый полиариленфталид как сокатализатор для селективного образования ДМД.

Условия синтеза ДМД: содержание фосфорной кислоты в количестве 5,0-5,5% от массы реакционной смеси, мольное соотношение формальдегид : трет-бутанол = 1,8:1, температура 125°С, давление 6 атм, продолжительность синтеза 1 час. Оптимальным является содержание пористого сокатализатора в количестве 3,5-5,0 мас. % от реакционной массы.

Использование пористого полиариленфталида в качестве пористого сокатализатора позволяет повысить селективность процесса образования ДМД за счет уменьшения количества образующихся высококипящих побочных продуктов, в том числе гидрированных пиранов. Применение для процесса пористого полиариленфталида в количестве меньше, чем 3,5% мас. приводит к снижению выхода ДМД, а более чем 5,0% мас. - не приводит к существенному увеличению выхода ДМД, но обуславливает дополнительный расход реагента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 4,4-диметил-1,3-диоксана с использованием полиариленфталида | 2021 |

|

RU2764518C1 |

| Применение углеродных нанотрубок для увеличения селективности при получении 4,4-диметил-1,3-диоксана | 2021 |

|

RU2764519C1 |

| Применение пористого полифениленфталида для увеличения селективности при получении 4,4-диметил-1,3-диоксана | 2018 |

|

RU2663294C1 |

| Применение углеродных нанотрубок для увеличения селективности при получении 4,4-диметил-1,3-диоксана | 2016 |

|

RU2658839C2 |

| Применение синтетических цеолитов для увеличения селективности при получении 4,4-диметил-1,3-диоксана (варианты) | 2016 |

|

RU2668276C2 |

| Способ получения 4,4-диметил-1,3-диоксана с использованием углеродных нанотрубок | 2021 |

|

RU2764517C1 |

| Способ получения 4,4-диметил-1,3-диоксана (варианты) | 2021 |

|

RU2764520C1 |

| Способ получения 4,4-диметил-1,3-диоксана | 2018 |

|

RU2663292C1 |

| Способ получения 4,4-диметил-1,3-диоксана (варианты) | 2016 |

|

RU2631429C1 |

| Способ получения 4,4-диметил-1,3-диоксана | 2016 |

|

RU2624678C1 |

Изобретение относится к области основного органического и нефтехимического синтеза, а именно к применению пористого полиариленфталида в качестве гетерогенного сокатализатора в количестве 3,5-5,0 мас.% от реакционной массы при образовании 4,4-диметил-1,3-диоксана путем конденсации трет-бутанола и формальдегида. Технический результат: увеличение селективности образования 4,4-диметил-1,3-диоксана. 1 з.п. ф-лы, 1 табл., 2 пр.

1. Применение пористого полиариленфталида в качестве гетерогенного сокатализатора в количестве 3,5-5,0 мас.% от реакционной массы для увеличения селективности образования 4,4-диметил-1,3-диоксана при конденсации трет-бутанола и формальдегида.

2. Применение по п. 1, отличающееся тем, что синтез 4,4-диметил-1,3-диоксана проводят в присутствии фосфорной кислоты, взятой в качестве базового кислотного катализатора.

| Применение пористого полифениленфталида для увеличения селективности при получении 4,4-диметил-1,3-диоксана | 2018 |

|

RU2663294C1 |

| Р | |||

| И | |||

| ВАЛИЕВ и др., Влияние добавок углеродных нанотрубок на селективность образования 4,4-диметилдиоксана-1,3 по реакции Принса, Международный научный журнал "Молодой ученый", 2019, номер 49(287), с.7-11 | |||

| US 3972955 A, 03.08.1976 | |||

| СПОСОБ ПОЛУЧЕНИЯ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 2011 |

|

RU2458923C1 |

| В.А.КРАЙКИН и др., Деструкция политерфениленфталида при | |||

Авторы

Даты

2022-03-24—Публикация

2021-03-16—Подача