ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к реакторам, системам и процессам ферментации с подачей газа, пригодным для ферментации, в которых применяются емкости разделения газа/жидкости, в частности к системам ферментации, использующим газообразный субстрат.

УРОВЕНЬ ТЕХНИКИ

В условиях возрастающего истощения месторождений горючих полезных ископаемых, увеличивающегося производства парниковых газов и недавней обеспокоенности в связи с изменением климата, большое внимание в промышленном секторе уделяется замене горючих полезных ископаемых на биотопливо (например, этиловый спирт, биодизельное топливо). Однако для биотоплива, производимого на сегодняшний день, характерны свои собственные недостатки и проблемы. В основе производства первых видов биотоплива лежат растения (например, крахмал, тростниковый сахар и масла, вырабатываемые из зерна, рапса или сои, пальмовое масло и другие растительные масла), но такие топливные сельскохозяйственные культуры конкурируют с сельскохозяйственными культурами, выращиваемыми для потребления человеком и животными. Количество сельскохозяйственных угодий, имеющихся в распоряжении в глобальных масштабах, является недостаточным для удовлетворения возрастающих потребностей как в продовольствии, так и в топливе. В настоящее время для снижения требований, предъявляемых к производителям продуктов питания в отношении зерновых культур, подходящих для производства биотоплива, в стадии разработки находится биологическое топливо второго поколения с применением альтернативного биологического материала, такого как целлюлоза или морские водоросли. Однако технические сложности при производстве, наряду с высокой стоимостью производства, не делают биологическое топливо второго поколения экономически эффективным или доступным.

Биотопливо третьего или следующего поколений производится с помощью альтернативного, непродовольственного углеродного исходного сырья. В рамках этих усилий, все больше набирает темпы использование альтернативного, небиологического исходного сырья при производстве соединений типа высших углеводородов, в том числе, топлива, смазочных материалов и пластмассы. Такое исходное сырье может содержать одно или более углеродсодержащих соединений или смесей углеродсодержащих и не содержащих углерод соединений, которые включают в себя, помимо прочего, метан и сингаз. Метан, например, довольно широко распространен и встречается в естественных условиях, во многих местах по всему миру. Кроме того, метан образуется в ходе многих процессов биологического распада, в результате чего его можно улавливать из установок для размещения отходов и очистных сооружений. По причине относительной распространенности, метан является мощным парниковым газом, относительный парниковый эффект которого в 23 раза превышает аналогичный эффект от СО2. Первоначально, метан рассматривался как достаточно ценный побочный продукт, который сложно преобразовать в более ценные продукты или транспортировать на торговую площадку из отдаленных или труднодоступных мест, таких как отдаленные газовые месторождения или эксплуатационные морские платформы. При этом метан из таких источников, а также метан, получаемый в ходе процессов биологического разложения, происходящих в канализационных очистных сооружениях и на полигонах для захоронения отходов, в основном, выбрасывается в атмосферу или сжигается. Возможность экономического и эффективного преобразования метана и аналогичных углеродсодержащих газов в один или более С2-продуктов более высокого значения или высших углеводородов позволила бы производителям выгодно использовать довольно распространенное, произведенное небиологическим способом, исходное сырье, обеспечивая, в то же время, значительные экологические преимущества.

Увеличение внутреннего производства метана делает метан более доступным на внутреннем рынке. Добываемый на территории страны природный газ получают, главным образом, в результате гидравлического разрыва пласта («фрэкинга»), однако, метан также может быть получен из других источников, например, полигонов для захоронения отходов и канализационных сетей. Однако летучесть метана делает проблематичными транспортировку и/или прямое применение метана в качестве топлива.

По указанным причинам имеется мощный стимул для преобразования метана в один или более жидких продуктов, например, моторное топливо, для обеспечения возможности более легкой транспортировки к месту потребления или продажи. На сегодняшний день используется два основных подхода: ожижение, приводящее к созданию сжиженного природного газа (СПГ), и химическое преобразование для превращения газа в жидкость (Patel, 2005, 7-ой Всемирный конгресс по химическому машиностроению, Глазго, Шотландия, Великобритания). На данный момент процесс Фишера-Тропша (F-T, от англ. Fischer Tropsch) является доминирующим подходом для преобразования больших объемов метана в углеводороды высшего порядка (Patel, 2005). Следует отметить, что процесс Фишера-Тропша использует на входе сингаз, получаемый из природного газа посредством парового риформинга (кроме того, источником сингаза может быть процесс газификации каменного угля в ходе высокотемпературной реакции с водой и кислородом). На выходе процесса Фишера-Тропша получают нефтепродукты, которые отвечают требованиям современной технологии поставки топлива, но обладают многими недостатками, в том числе, малой эффективностью, недостаточной селективностью (что затрудняет использование топлива на последующих стадиях), и требуют значительных капитальных вложений и масштабных работ для достижения рентабельного производства (Spath и Dayton, декабрь 2003 г., NRELITP-510-34929). Крупный масштаб, необходимый для реализации завода с процессом Фишера-Тропша (обычно превышающий два миллиарда долларов в капитальных затратах [Patel, 2005]), также является существенным ограничивающим фактором вследствие большого объема исходного сырья в виде метана, который необходим для компенсации колоссальных капитальных затрат для осуществления процесса Фишера-Тропша. Поскольку в большинстве случаев транспортировка метана является чрезмерно дорогостоящей, такой завод следует располагать вблизи устойчивого, надежного и экономически эффективного источника метана, обычно в виде значительного метанового хранилища или трубопровода для метана. Дополнительным фактором, влияющим на стоимость и масштаб завода, являются экономические аспекты технологий промывки газов (Spath и Dayton, 2003), поскольку катализаторы Фишера-Тропша весьма чувствительны к обычным загрязнителям, которые встречаются в природном газе и проходят через процесс конверсии сингаза неизменными.

Требования свободного доступа к большим объемам относительно чистого содержащего метан газа, наряду с огромными капитальными вложениями ограничивают в настоящее время успешную и экономически жизнеспособную работу заводов с процессом Фишера-Тропша, основанных на использовании природного газа, только несколькими местами по всему миру (Spath и Dayton, 2003). Высокое требование к минимальной обработке, предъявляемое к процессу превращения газа в жидкость или к заводу по ожижению природного газа, в сочетании с высокой стоимостью транспортировки приводит к тому, что остается еще меньше источников метана в виде «труднодоступных» газовых залежей. Такой труднодоступный газ может представлять собой, помимо прочего, природный газ, добытый из морских нефтяных скважин, или метановый газовый отход из полигонов для захоронения отходов. Вследствие отсутствия в настоящее время эффективных маломасштабных конверсионных технологий, такие труднодоступные газовые источники, как правило, выбрасывают газ в атмосферу или сжигают его в факеле, поскольку скопление метана заключает в себя серьезный риск для безопасности. Установки для преобразования газа в жидкость с помощью процесса Фишера-Тропша находятся в эксплуатации в полунепрерывном режиме с 1938 г. На сегодняшний день несколько компаний тщательно изучают возможность внедрения новых заводов с учетом описанной выше текущей доступности и стоимости метана. Однако, несмотря на серьезные исследования и достижения за последние 70 с лишним лет, недостатки технологии Фишера-Тропша препятствуют широкому использованию коммерческих процессов превращения газа в жидкости.

За последние несколько десятков лет удалось достичь прогресса в области повышения эффективности использования животных кормов за счет применения кормовых добавок. Такие добавленные вещества увеличивают содержание нутриентов, энергетический эквивалент и/или повышают способность бороться с различными заболеваниями. Растущей проблемой для производителей коммерческого животноводства становится повышение цен на зерно. Рост цен частично связан с конкурирующим спросом на зерно для биотоплива и применения в пищевых продуктах для людей. В связи с высокой стоимостью зерна и белковых добавок, наряду с ограниченными земельными ресурсами, пригодными для производства кормов, целесообразно найти альтернативные дешевые животные корма с благоприятными питательными свойствами и способностью бороться с различными заболеваниями.

В качестве замены более традиционных источников белка был разработан ряд различных белоксодержащих материалов, например, рыбная мука, соевые продукты и плазма крови, для продуктов питания человека и в качестве животных кормов. Данные белоксодержащие материалы содержат одноклеточные микроорганизмы, такие как грибы, дрожжи и бактерии, которые имеют высокий процент белков. Такие микроорганизмы могут расти в углеводородных или других субстратах.

В свете вышесказанного, биологическая ферментация с использованием C1-субстратов в качестве источника углерода является привлекательным решением как в отношении существующей конкуренции между источниками продовольствия и ферментацией для производства химикатов/топлива, с необходимостью в альтернативных недорогих животных кормах, так и в отношении отсутствия хороших возможностей для применения природного газа. Однако ферментация газообразных субстратов, таких как метан, СО или СО2, создает серьезные проблемы из-за требования, что углеродный субстрат должен быть преобразован из газовой фазы в водную фазу для обеспечения возможности поглощения и метаболизма посредством метаболизирующих C1 нефотосинтезирующих микроорганизмов в культуре. Одновременно, для других газов, таких как О2 или Н2, также может потребоваться преобразование из газовой фазы для обеспечения возможности развития клеточного метаболизма (аэробного или анаэробного метаболизма, соответственно). Побочные продукты (такие как СО2 в случае аэробного метаболизма) следует быстро изолировать от микроорганизмов для обеспечения возможности эффективного микробного роста. Кроме того, выделение тепла в результате метаболизма C1-субстратов является значительным, и поэтому система требует охлаждения для поддержания оптимальных условий для микробного роста. Более того, биологическая ферментация C1-субстратов иногда приводит к тому, что C1-субстраты, такие как метан, находятся в том же самом хранилище, что и окисляющий агент, такой как кислород. Необходимо позаботиться о том, чтобы избежать горения и воспламенения.

Конвективный массообмен из жидкой фазы в паровую фазу может быть описан посредством коэффициента массообмена. Поток равен произведению коэффициента массообмена, площади поверхности и разности концентраций (Поток = kAΔС).

На коэффициент массообмена влияет ряд факторов, в том числе, размер преобразуемой молекулы, ее растворимость в водной фазе и размер пограничного слоя между фазами (обычно регулируемый в системах ферментации за счет изменения скорости и турбулентности). Площадь поверхности между газовой и жидкой фазами в большинстве систем ферментации ограничена, главным образом, размером пузырьков нагнетаемого газа. Размер пузырьков можно регулировать введением газа через малые поры, а также за счет увеличения срезающих усилий для разбиения пузырьков и предотвращения слипания. Разность концентраций может представлять собой разность концентраций через пограничный слой газовой фазы, разность концентраций через пограничный слой жидкой фазы, разность концентраций между суммарным объемом пара и паром, который должен находиться в равновесии с суммарным объемом жидкости, или разность концентраций между суммарным объемом жидкости и жидкостью, которая должна находиться в равновесии с суммарным объемом пара. В большинстве систем ферментации, разностью концентраций управляют посредством давления газовой фазы.

Традиционные системы ферментации (биореакторы) обеспечивают смешивание газа посредством одного из двух способов: перемешиванием или подъемом воздуха снизу. В ферментерах с перемешиванием смешивание обеспечивается посредством перемешивающих лопастей, как правило, расположенных центрально в отдельном большом ферментере. Лопасти мешалки создают турбулентность и срез в жидкости при введении газовых пузырьков в основании ферментера, что препятствует продвижению пузырьков во время их перемещения вверх по ферментеру и приводит к срезу газовых пузырьков для снижения тенденции к слипанию пузырьков внутри ферментера. Преимущество такого типа ферментера состоит в быстром, относительно однородном смешивании и диспергировании газовых пузырьков, что возможно благодаря высокой скорости перемешивающих лопастей. Однако этот тип ферментера сложно масштабировать, поскольку, при увеличении объема, потребность в энергии для получения одинаковой скорости смешивания и массопереноса может оказаться непомерной. Кроме того, активное смешивание подразумевает значительное нагревание ферментируемой жидкости, а использование отдельного большого ферментера ограничивает площадь поверхности, доступную для охлаждения посредством теплообмена.

В эрлифтных ферментерах механические мешалки не используются за счет включения в конструкцию пути потока для жидкости. Эрлифтные ферментеры содержат секцию нисходящего потока и секцию восходящего потока, которые соединены между собой на обоих концах; причем эти секции могут быть выполнены в виде отдельных блоков (именуемых петлевым ферментером) или в виде концентрической конструкции (эрлифтный ферментер). В обоих случаях газы подаются в основании секции восходящего потока через устройство для генерации пузырьков. При этом пузырьки смешиваются с жидкостью, что уменьшает плотность жидкости и приводит к подъему смеси газа/жидкости через секцию восходящего потока. Поднимающаяся смесь вытесняет жидкость в верхней части реактора, которая перемещается вниз к секции нисходящего потока и заменяет жидкость в основании, задавая, таким образом, круговой поток в ферментере. Для обеспечения длительного времени пребывания газовых пузырьков в жидкости, эрлифтные ферментеры обычно являются высокими и имеют ограниченную площадь поперечного сечения. Это означает, что газ следует подавать при относительно высоком давлении для преодоления гидростатического давления, создаваемого столбом жидкости, находящейся в ферментере. Кроме того, в результате снижения давления с высотой ферментера размер пузырьков значительно увеличивается по всему ферментеру. Увеличивающийся диаметр пузырьков пропорционально уменьшает коэффициент массообмена между пузырьками газа и жидкой фазой за счет снижения отношения площади газового пузырька (пропорционального квадрату радиуса газового пузырька) к объему газового пузырька (пропорционального радиусу газового пузырька в кубе), посредством чего может происходить массообмен. Скорости потока и срезающие усилия в эрлифтных ферментерах значительно меньше, чем в ферментерах с перемешиванием, что также способствует дальнейшему слипанию пузырьков и снижению эффективности охлаждения ферментера. И наконец, проблематичным может оказаться отделение неиспользованных и отходящих газов от смеси, выходящей из секции восходящего потока ферментера до возвращения жидкости в секцию нисходящего потока.

Петлевые реакторы описаны в патенте США №7575163 и предложены для ферментации микроорганизмов, например, для создания биомассы или для подготовки материалов, синтезируемых микроорганизмами. На фиг. 1 патента США №7575163 показан один петлевой реактор 1, содержащий зону 2 удаления газового отхода, которая проходит в вертикальную зону 3 нисходящего потока. Зона 2 удаления газового отхода содержит выпускной патрубок 7 и запасное вентиляционное отверстие 8. Вертикальная зона 3 нисходящего потока имеет впуск 15 газа нутриента. Рабочее колесо 10, приводимое в действие двигателем 11, содействует циркуляции жидкой текучей среды через петлевой реактор. Выше по потоку от рабочего колеса предусмотрен выходной патрубок 12 для удаления материала из петлевого реактора. Ниже по потоку от рабочего колеса 10 находятся впускные отверстия 17 и 18 для аммиака и минеральных веществ. Жидкая культурная среда 9 проходит через множество неподвижных мешалок 14 в горизонтальной секции 4 петлевого реактора. Горизонтальная секция петлевого реактора также содержит множество впускных отверстий 13 газа нутриента. Ниже по потоку от последней неподвижной мешалки 14, петлевой реактор содержит вертикальную секцию 5 восходящего потока. Верхний конец вертикальной секции 5 восходящего потока сообщается по текучей среде с по существу горизонтальной зоной 6 истечения. Вертикальная секция 5 восходящего потока оснащена впуском 16 газа нутриента. Выше по потоку от впуска 16 газа нутриента находится впуск 19 для приводного газа, через которое приводной газ поступает к жидкой культурной среде. Патент ‘163 описывает по существу горизонтальную зону 6 истечения, наличие которой является целесообразным с точки зрения обеспечения высокой эффективности дегазации газового отхода/жидкой культурной среды.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В одном аспекте материалы настоящей заявки раскрывают системы, процессы и устройства для эффективного массообмена газообразных субстратов для микробиологической ферментации. Кроме того, материалы настоящей заявки раскрывают системы, процессы и устройства для ферментации газообразного углеродсодержащего исходного сырья с использованием культуры, первоначально содержащей метаболизирующий C1 нефотосинтезирующий микроорганизм (или микроорганизмы). В еще одном аспекте материалы настоящей заявки раскрывают масштабируемые конструкции ферментеров, которые, в дополнение к эффективному разделению газа/жидкости и удалению газов, обеспечивают интенсивный поток с массообменом газовой фазы в жидкую фазу. Раскрыты системы и процессы ферментации, преодолевающие недостатки, известные из уровня техники, и предлагающие общественности новые и безопасные процессы и устройства для оптимального производства разнообразных продуктов.

В таких системах ферментации возможно применение одного или более видов микроорганизмов, способных метаболизировать газообразные соединения, например, Отсоединения. Указанные микроорганизмы включают в себя прокариоты или бактерии, такие как Methylomonas, Methylobacter, Methylococcus, Methylosinus, Methylocystis, Methylomicrobium, Methanomonas, Methylophilus, Methylobacillus, Methylobacterium, Hyphomicrobium, Xanthobacter, Bacillus, Paracoccus, Nocardia, Arthrobacter, Rhodopseudomonas или Pseudomonas. К предпочтительным метанотрофам относятся Methylomonas, Methylobacter, Methylococcus, Methylosinus, Methylocystis, Methylomicrobium, Methanomonas или их комбинации. К примерам метанотрофов можно отнести Methylomonas sp.16а (Американская коллекция типовых культур РТА 2402), Methylosinus trichosporium (Коллекция культур Северной региональной исследовательской лаборатории В-ll, 196), Methylosinus sporium (Коллекция культур Северной региональной исследовательской лаборатории В-ll, 197), Methylocystis parvus (Коллекция культур Северной региональной исследовательской лаборатории В-ll, 198), Methylomonas methanica (Коллекция культур Северной региональной исследовательской лаборатории В-5 11, 199), Methylomonas alb us (Коллекция культур Северной региональной исследовательской лаборатории В-ll, 200), Methylobacter capsulatus (Коллекция культур Северной региональной исследовательской лаборатории В-11, 201), Methylobacterium organophilum (Американская коллекция типовых культур 27, 886), Methylomonas sp. AJ-3670 (FERM P-2400), Methylomicrobium alcaliphilum, Methylocella silvestris, Methylacidiphilum infernorum, Methylibium petroleiphilum, Methylosinus trichosporium OB3b, Methylococcus capsulatus Bath, Methylomonas sp.16a, Methylomicrobium alcaliphilum 20Z, или их быстрорастущие варианты. Предпочтительные метилотрофы включают в себя Methylobacterium extorquens, Methylobacterium radio to lerans, Methylobacterium populi, Methylobacterium chloromethanicum, Methylobacterium nodulans, или их комбинации.

Микроорганизмы, способные к метаболизму C1-соединений, обнаруженных в сингазе, включают в себя, помимо прочего, Clostridium, Moorella, Pyrococcus, Eubacterium, Desulfo bacterium, Carboxydothermus, Acetogenium, Acetobacterium, Acetoanaerobium, Butyribacterium, Peptostreptococcus, или их комбинации. К примерам метилотрофов относятся Clostridium autoethanogenum, Clostridium ljungdahli, Clostridium ragsdalei, Clostridium carboxydivorans, Butyribacterium methylotrophicum, Clostridium woodii, Clostridium neopropanologen, или их комбинации. В некоторых случаях, метаболизирующие C1 микроорганизмы представляют собой эукариоты, такие как дрожжи, в том числе, Candida, Yarrowia, Hansenula, Pichia, Torulopsis или Rhodotorula.

В других примерах метаболизирующий C1 нефотосинтезирующий микроорганизм представляет собой облигатный метаболизирующий C1 нефотосинтезирующий микроорганизм, такой как облигатный метанотроф, облигатный метилотроф или их комбинации. В некоторых случаях метаболизирующий C1 нефотосинтезирующий микроорганизм представляет собой рекомбинантный микроорганизм, содержащий гетерологичный полинуклеотид, кодирующий фермент, образующий жирную кислоту, фермент ассимиляции формальдегида или их комбинации.

В дополнение к вышесказанному, в материалах настоящей заявки раскрыты следующие варианты осуществления изобретения. Первый вариант осуществления относится к системе для стимуляции производства биомассы, которая содержит петлевой реактор, содержащий устройство перемещения текучей среды, имеющее впуск и выпуск, причем впуск устройства перемещения текучей среды сообщается по текучей среде с выпуском по существу вертикальной зоны нисходящего потока. Петлевой реактор содержит петлевую секцию, имеющую выпуск и впуск, причем впуск петлевой секции сообщается по текучей среде с выпуском устройства перемещения текучей среды, и по существу вертикальную зону восходящего потока, имеющую выпуск и впуск, причем впуск вертикальной зоны восходящего потока сообщается по текучей среде с выпуском петлевой секции. Петлевой реактор дополнительно содержит емкость разделения газа/жидкости, имеющую продольную ось и содержащую выпуск и впуск, причем впуск емкости разделения газа/жидкости расположен в нижней части емкости разделения газа/жидкости и сообщается по текучей среде с выпуском по существу вертикальной зоны восходящего потока. Выпуск горизонтальной емкости разделения газа/жидкости сообщается по текучей среде с впуском по существу вертикальной зоны нисходящего потока. Емкость разделения газа/жидкости содержит промежуточную секцию между выпуском и впуском емкости разделения газа/жидкости, причем промежуточная секция имеет постоянный диаметр D; секцию стороны выпуска на одной стороне промежуточной секции, причем секция стороны выпуска включает в себя выпуск емкости разделения газа/жидкости; и секцию стороны впуска на стороне промежуточной секции напротив секции стороны выпуска, причем секция стороны впуска включает в себя впуск емкости разделения газа/жидкости и имеет форму наклонного усеченного конуса с увеличивающимся диаметром в направлении потока текучей среды через секцию стороны впуска. Система также содержит трубопровод текучей среды не увеличивающегося диаметра, проходящий между выпуском емкости разделения газа/жидкости и впуском устройства перемещения текучей среды.

Второй вариант осуществления настоящего изобретения относится к первому варианту осуществления, дополнительно содержащему спускной трубопровод, имеющий впускной конец и выпускной конец, причем впускной конец спускного трубопровода соединен с секцией стороны выпуска емкости разделения газа/жидкости, а выпускной конец спускного трубопровода соединен с по существу вертикальной зоной нисходящего потока.

Третий вариант осуществления настоящего изобретения относится к системе согласно первому и второму вариантам осуществления, в которой самый нижний край впуска, выпуска, промежуточной секции, секции стороны выпуска и секции стороны впуска емкости разделения газа/жидкости контактируют в общей плоскости.

Четвертый вариант осуществления настоящего изобретения относится к вариантам осуществления с первого по третий, которые дополнительно содержат питающий трубопровод, имеющий впуск и выпуск, причем впуск питающего трубопровода соединен с по существу вертикальной зоной восходящего потока, а выпускной конец питающего трубопровода соединен с секцией стороны впуска емкости разделения газа/жидкости.

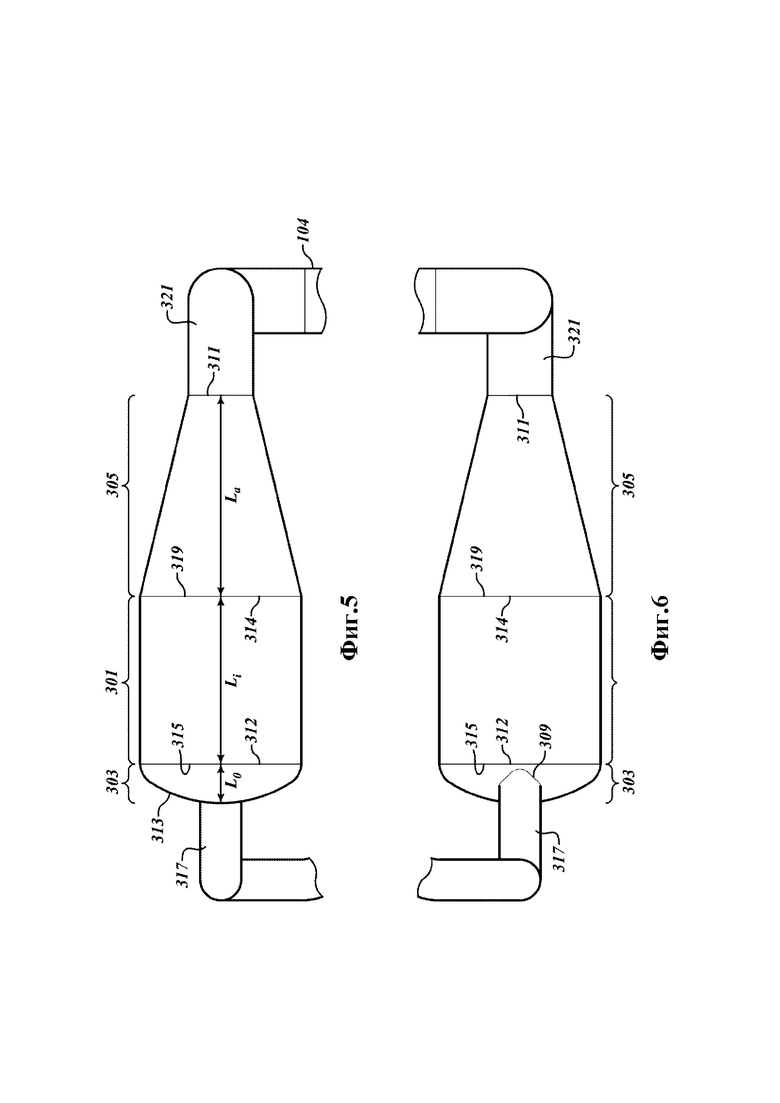

Пятый вариант осуществления настоящего изобретения относится к вариантам осуществления с первого по четвертый, в которых секция стороны впуска имеет форму наклонного усеченного конуса, который имеет угол конусности в диапазоне от 5 до 30°.

Шестой вариант осуществления настоящего изобретения соответствует вариантам осуществления с первого по пятый, в которых выпуск емкости разделения газа/жидкости имеет диаметр, который меньше диаметра впуска емкости разделения газа/жидкости.

Седьмой вариант осуществления настоящего изобретения соответствует вариантам осуществления с первого по шестой, в которых секция стороны впуска имеет длину, измеренную вдоль продольной оси емкости разделения газа/жидкости и превышающую длину промежуточной секции, измеренную вдоль продольной оси емкости разделения газа/жидкости, и превышающую длину секции стороны выпуска, измеренную вдоль продольной оси емкости разделения газа/жидкости.

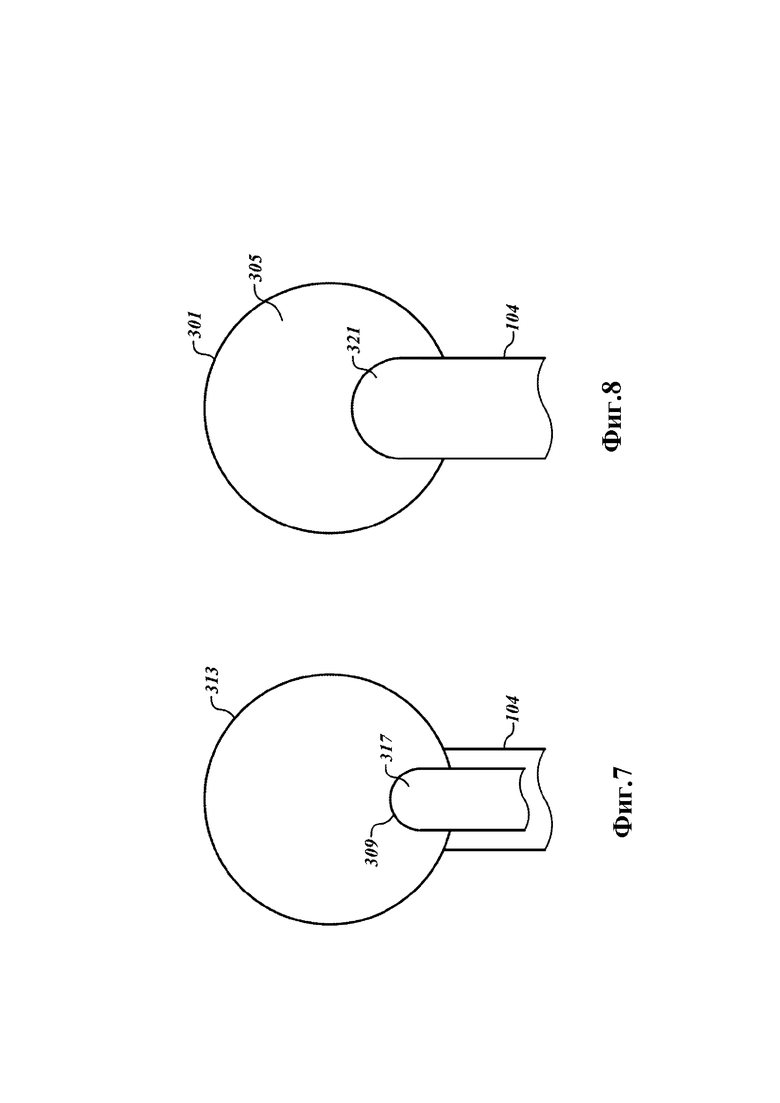

Восьмой вариант осуществления настоящего изобретения соответствует вариантам осуществления с первого по седьмой, в которых секция стороны выпуска имеет чашеобразную форму.

Девятый вариант осуществления, раскрытый в настоящем изобретении, относится к емкости разделения газа/жидкости, которая имеет выпуск, впуск, и продольную ось, причем впуск емкости разделения газа/жидкости расположен в нижней части емкости разделения газа/жидкости. Емкость разделения газа/жидкости имеет промежуточную секцию между выпуском и впуском емкости разделения газа/жидкости, причем промежуточная секция имеет постоянный диаметр, равный D. На одной стороне промежуточной секции предусмотрена секция стороны выпуска, причем секция стороны выпуска включает в себя выпуск емкости разделения газа/жидкости. На стороне промежуточной секции напротив секции стороны выпуска предусмотрена секция стороны впуска, причем секция стороны впуска включает в себя впуск емкости разделения газа/жидкости и имеет форму наклонного усеченного конуса с увеличивающимся диаметром в направлении потока текучей среды через секцию стороны впуска.

Десятый вариант осуществления настоящего изобретения соответствует девятому варианту осуществления, в котором самый нижний край впуска, выпуска, промежуточной секции, секции стороны выпуска и секции стороны впуска емкости разделения газа/жидкости контактируют с общей плоскостью.

Одиннадцатый вариант осуществления настоящего изобретения соответствует девятому и десятому вариантам осуществления, в которых секция стороны впуска имеет форму наклонного усеченного конуса, имеющий угол конусности в диапазоне от 5 до 30°.

Двенадцатый вариант осуществления настоящего изобретения соответствует вариантам осуществления с девятого по одиннадцатый, в которых выпуск емкости разделения газа/жидкости имеет диаметр, который меньше диаметра впуска емкости разделения газа/жидкости.

Тринадцатый вариант осуществления настоящего изобретения соответствует вариантам осуществления с девятого по двенадцатый, в которых секция стороны впуска имеет длину, измеренную вдоль продольной оси емкости разделения газа/жидкости и превышающую длину промежуточной секции, измеренную вдоль продольной оси емкости разделения газа/жидкости, и превышающую длину секции стороны выпуска, измеренную вдоль продольной оси емкости разделения газа/жидкости.

Четырнадцатый вариант осуществления настоящего изобретения соответствует вариантам осуществления с девятого по тринадцатый, в которых секция стороны выпуска имеет чашеобразную форму.

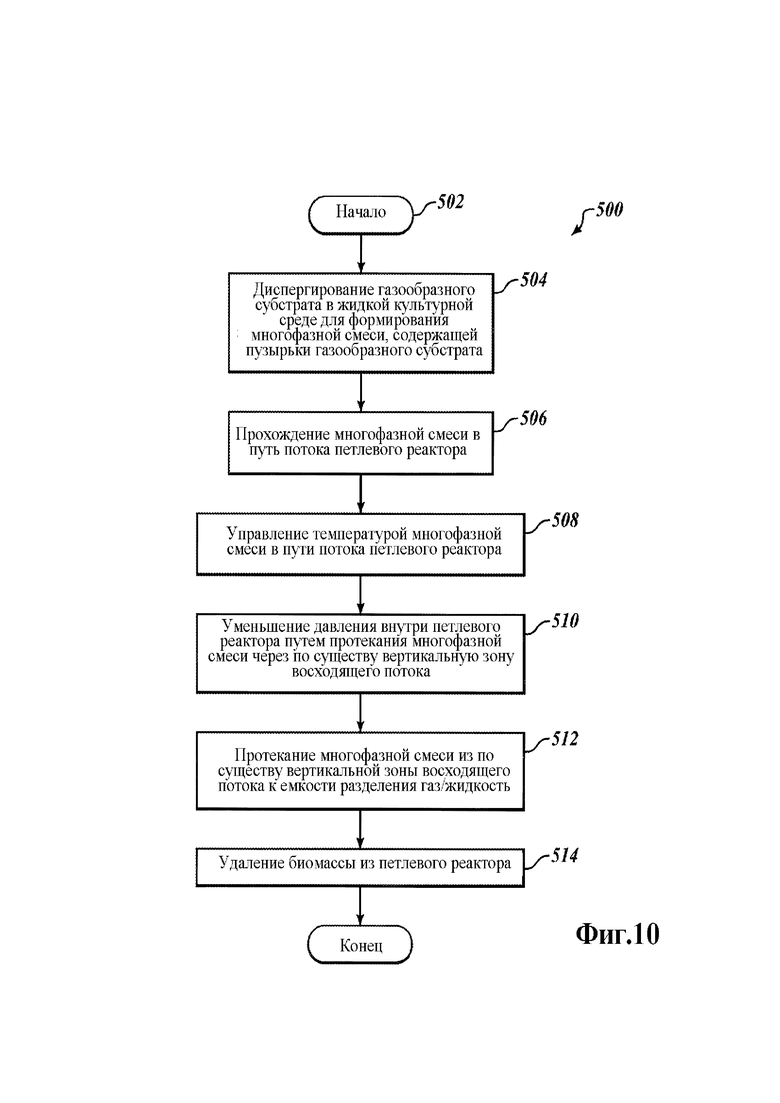

Пятнадцатый вариант осуществления настоящего изобретения относится к процессу стимуляции производства биомассы, который включает в себя этапы протекания через петлевую секцию петлевого реактора многофазной смеси газа и жидкой культурной среды, введения нутриентов в многофазную смесь, введения метана и кислорода в многофазную смесь, разделения многофазной смеси газа и жидкой культурной среды на газовую фазу и жидкую фазу в емкости разделения газа/жидкости. Разделение многофазной смеси на газовую фазу и жидкую фазу в емкости разделения газа/жидкости предусматривает этапы протекания многофазной смеси газа и жидкой культурной среды в нижнюю часть емкости разделения газа/жидкости через секцию стороны впуска емкости разделения газа/жидкости, причем секция стороны впуска емкости разделения газа/жидкости имеет форму наклонного усеченного конуса и увеличивающийся диаметр в направлении потока многофазной смеси через секцию стороны впуска; протекания многофазной смеси через промежуточную секцию, находящуюся между секцией стороны выпуска емкости разделения газа/жидкости и секцией стороны впуска емкости разделения газа/жидкости, причем промежуточная секция имеет постоянный диаметр; и удаления жидкой фазы через выпуск емкости разделения газа/жидкости и доставки удаленной жидкой фазы к впуску петлевой секции.

Шестнадцатый вариант осуществления настоящего изобретения соответствует пятнадцатому варианту осуществления, в котором доставка удаленной жидкой фазы к впуску петлевой секции включает в себя протекание удаленной жидкой фазы через трубопровод не увеличивающегося диаметра.

Семнадцатый вариант осуществления настоящего изобретения соответствует шестнадцатому варианту осуществления, в котором разделение многофазной смеси газа и жидкой культурной фазы на газовую фазу и жидкую фазу в емкости разделения газа/жидкости дополнительно включает в себя протекание многофазной смеси через секцию стороны впуска и промежуточную секцию емкости разделения газа/жидкости, причем секция стороны впуска и промежуточная секция имеют самый нижний край, который контактирует с общей плоскостью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах размеры и относительные положения элементов не обязательно показаны в масштабе. Например, различные элементы и углы не показаны в масштабе, и некоторые из этих элементов произвольно увеличены и расположены так, чтобы улучшить удобочитаемость чертежа. Кроме того, определенные формы элементов в представленном на чертежах виде не предназначены для сообщения информации в отношении фактической формы конкретных элементов и выбраны исключительно для облегчения чтения чертежей.

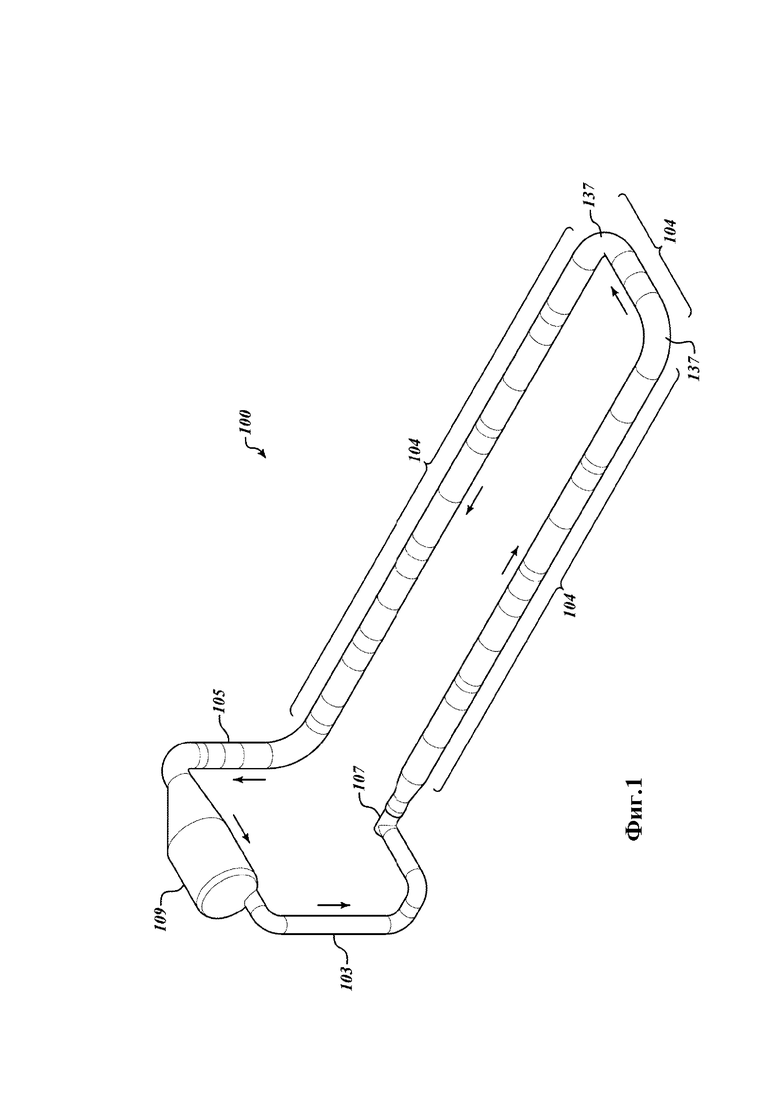

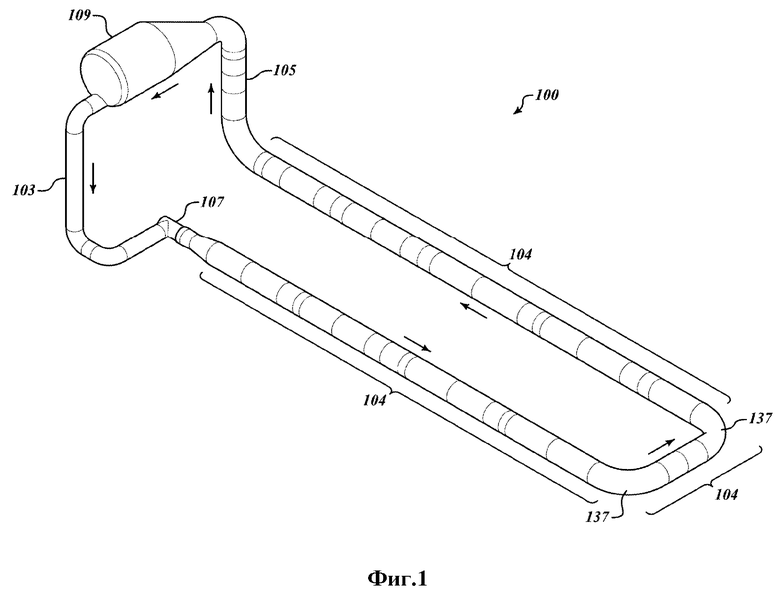

На фиг. 1 схематично показана система для стимуляции производства биомассы согласно настоящему изобретению.

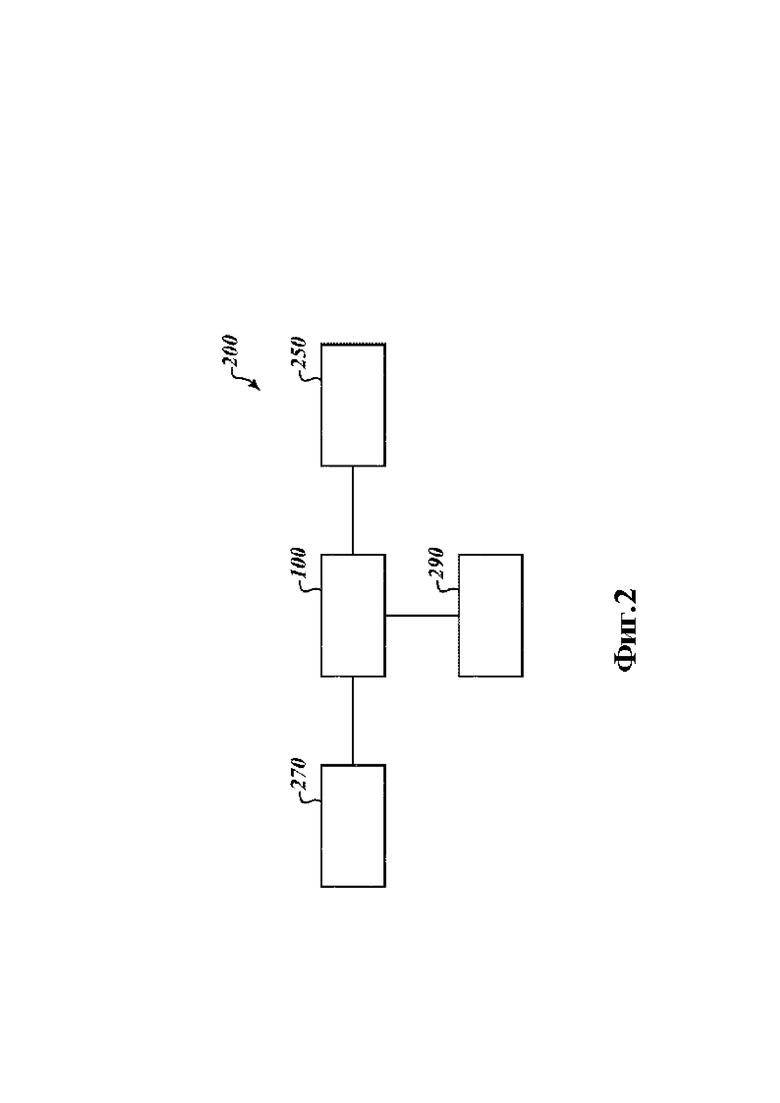

На фиг. 2 показана структурная схема подсистем системы для стимуляции производства биомассы согласно одному или нескольким описанным вариантам осуществления настоящего изобретения.

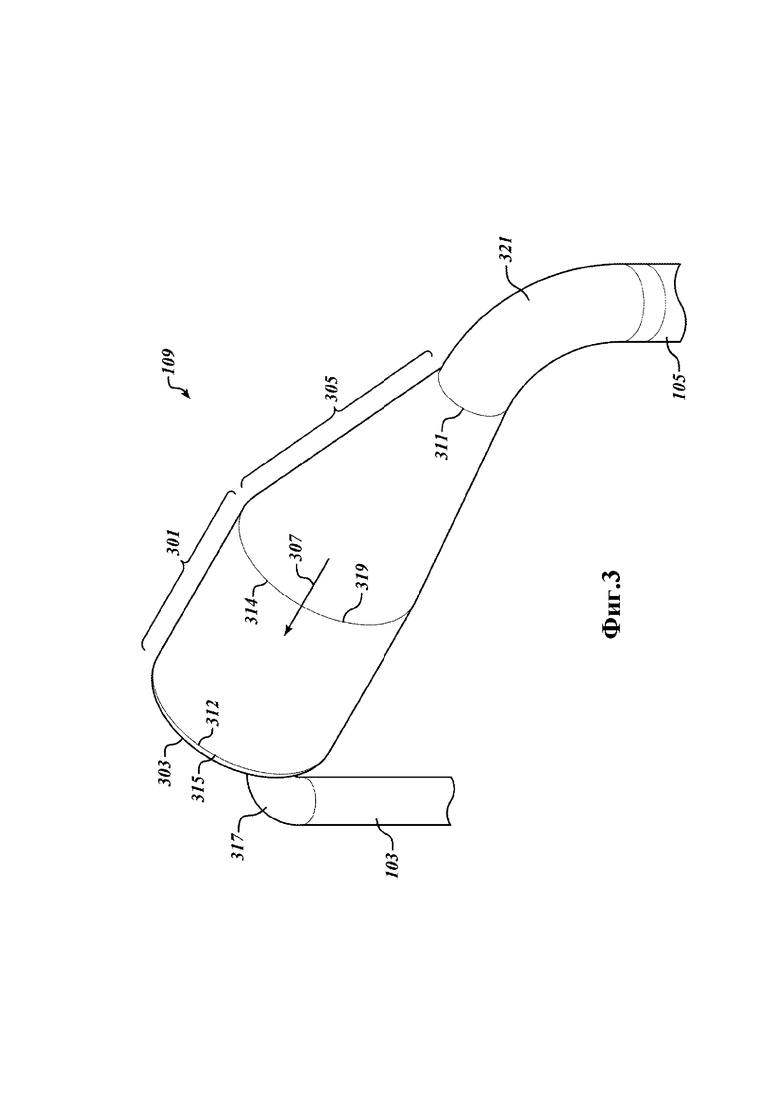

На фиг. 3 в аксонометрии показан один из примеров емкости разделения газа/жидкости для применения в системе для стимуляции производства биомассы согласно одному или нескольким из проиллюстрированных и описанных вариантов осуществления настоящего изобретения.

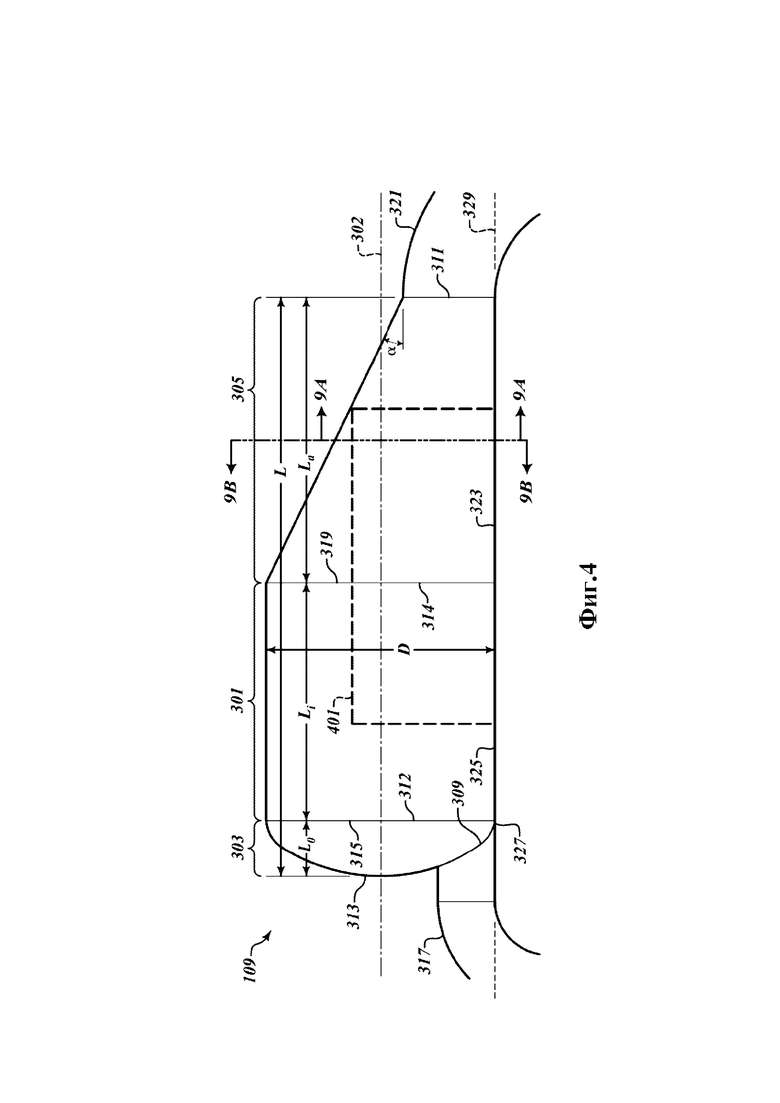

На фиг. 4 показана вертикальная проекция одной из сторон емкости разделения газа/жидкости, показанной на фиг. 3.

На фиг. 5 на виде сверху показана емкость разделения газа/жидкости с фиг. 3.

На фиг. 6 на виде снизу показана емкость разделения газа/жидкости с фиг. 3.

На фиг. 7 показана вертикальная проекция слева или нижний по потоку конец емкости разделения газа/жидкости с фиг. 3.

На фиг. 8 представлена вертикальная проекция или верхний по потоку конец емкости разделения газа/жидкости с фиг. 3.

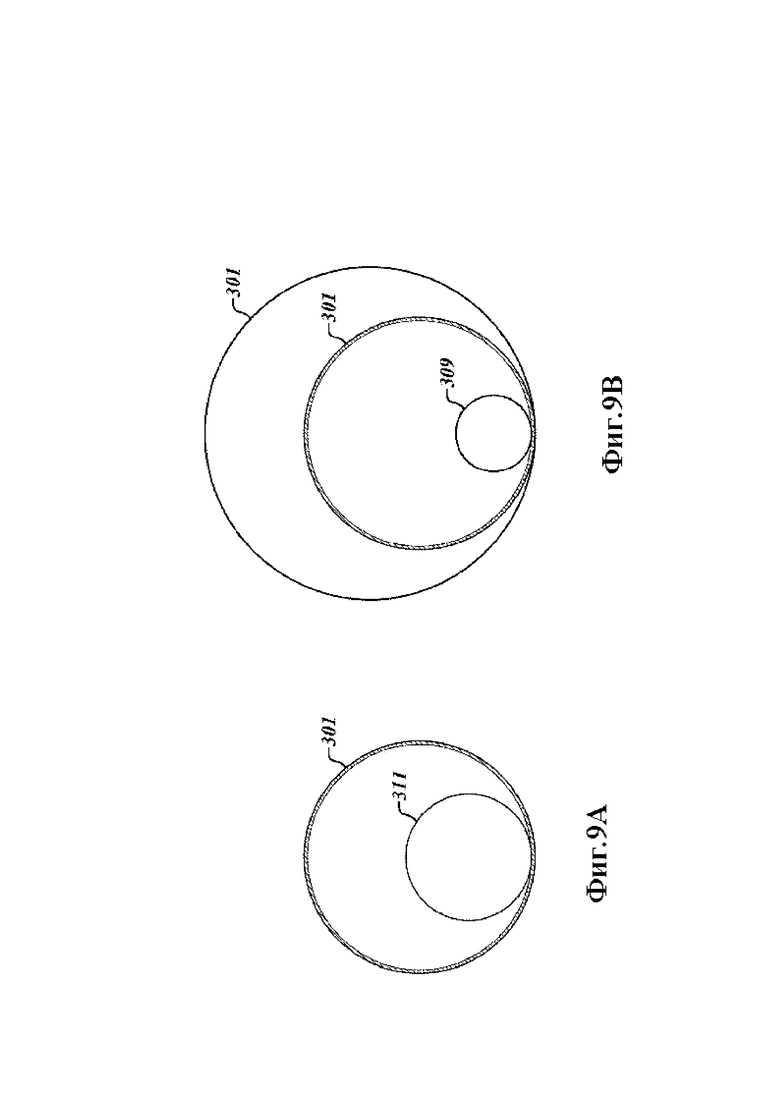

На фиг. 9А показано вертикальное поперечное сечение через емкость разделения газа/жидкости с фиг. 4 вдоль линии 9А-9А на фиг. 4.

На фиг. 9В показано вертикальное поперечное сечение через емкость разделения газа/жидкости с фиг. 4 вдоль линии 9В-9В на фиг. 4.

На фиг. 10 показана высокоуровневая блок-схема процесса ферментации, который предусматривает прохождение многофазной смеси через петлевой реактор согласно одному или нескольким проиллюстрированным и/или описанным вариантам осуществления настоящего изобретения.

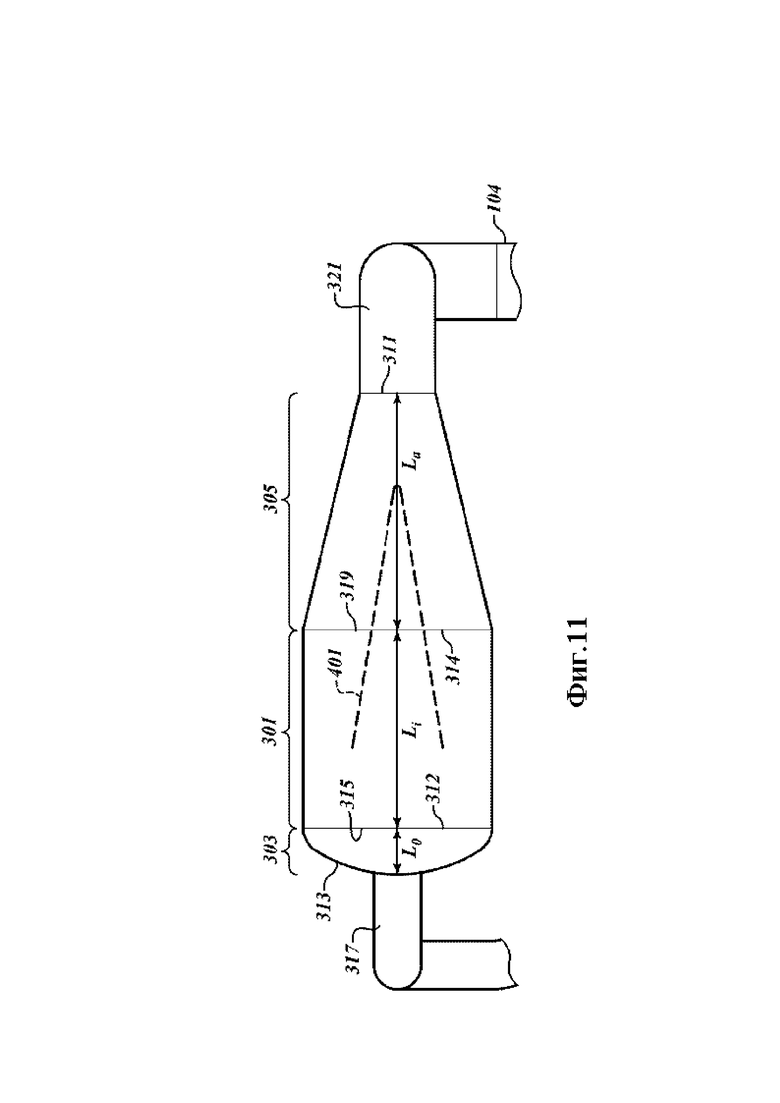

На фиг. 11 представлен вид сверху другого примера емкости разделения газа/жидкости для применения в системе стимуляции производства биомассы согласно одному или нескольким проиллюстрированным и/или описанным вариантам осуществления настоящего изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В нижеследующем описании определенные конкретные детали изложены для того, чтобы обеспечить полное понимание различных вариантов осуществления изобретения. Однако специалисту в данной области техники будет понятно, что на практике изобретение может быть реализовано и без этих деталей. В других примерах структуры, детали стандартных конструкций сосудов, подробные параметры конструкции имеющихся компонентов, таких как распределительные устройства для жидкости или газа, насосы, турбины и аналогичное оборудование, детали, относящиеся к конструкции и построению емкостей высокого давления согласно Американскому обществу инженеров-механиков (ASME), к теории системы управления, к конкретным этапам в одном или более процессах ферментации и т.д., не показаны или описаны детально, чтобы избежать ненужной неясности в описании вариантов осуществления изобретения. Если контекст не требует иного, то по всему описанию и нижеследующей формуле изобретения слово «содержать» и его вариации, такие как «содержит» и «содержащий», следует толковать в открытом и инклюзивном смысле, то есть как «включать в себя, помимо прочего». При этом заголовки представлены здесь только для удобства и не влияют на объем или сущность заявленного изобретения.

На протяжении всего описания ссылка на «один из вариантов осуществления настоящего изобретения» или на «вариант осуществления настоящего изобретения» означает, что конкретные признак, структура или характеристика, описанные в отношении данного варианта осуществления, включены в по меньшей мере один вариант осуществления настоящего изобретения. Таким образом, появление выражений «в одном из вариантов осуществления настоящего изобретения» или «в варианте осуществления настоящего изобретения» в различных разделах по всему тексту описания не обязательно означает, что они все имеют отношение к одному и тому же варианту осуществления настоящего изобретения. Кроме того, конкретные признаки, структуры или характеристики могут быть скомбинированы любым подходящим образом в одном или более вариантах осуществления. Также используемые в данном описании изобретения и в прилагаемой формуле изобретения формы единственного числа, в частности, такие как «какой-либо» и «указанный», включают в себя множественные ссылки, если из контекста не следует иное. Также следует отметить, что термин «или» в общем случае используется в том смысле, что включает в себя «и/или», если из контекста однозначно не следует иное.

В общем случае ферментеры определяются как любая емкость, в которой осуществляется процесс ферментации. Ввиду огромного количества процессов ферментации и большого разнообразия ферментируемых субстратов, ферментеры могут варьироваться от простых реакторов непрерывного действия с механическим перемешиванием, применяемых в ликеро-водочной промышленности, до чрезвычайно сложных специализированных емкостей, содержащих газораспределительные устройства и внутренние структуры, предназначенные для конкретного субстрата и/или конкретного биологического вида. Ферментеры, используемые для преобразования углеродсодержащих газов, таких как метан и сингаз (смесь СО и Н2), в газообразные и жидкие углеводороды с более длинной цепью, обычно диспергируют газообразный субстрат, содержащий углеродное C1-соединение, внутри жидкой среды, содержащей один или более нутриентов для обеспечения многофазной смеси. Эту многофазную смесь подают в одну или более микробиологических колоний, преобразующих некоторую часть углеродного C1-соединения (или соединений) в газообразном субстрате в более предпочтительные соединения с более длинной цепью типа С2 или выше. Состав субстрата, нутриенты и микробиологические организмы, составляющие колонию (то есть биомассу внутри ферментера), можно по-разному регулировать или специально приспособить для получения требуемой конечной матрицы С2-соединений или выше, которые могут присутствовать в виде жидкого, газообразного или внутриклеточного материала.

Ферментеры, пригодные для использования углеродсодержащих газов, таких как метан или сингаз (смесь СО и Н2) в качестве субстрата для культивирования одноклеточных микроорганизмов, таких как грибы, дрожжи и бактерии, которые содержат высокий процент белков, как правило, диспергируют газообразный субстрат, содержащий углеродное C1-соединение, внутри жидкой среды, содержащей один или более нутриентов, для обеспечения многофазной смеси. Эта многофазная смесь приводится в контакт с одной или несколькими микробиологическими колониями, преобразующими некоторую часть углеродного C1-соединения (или соединений) в газообразном субстрате в белки. Состав субстрата, нутриенты и микробиологические организмы, составляющие колонию (то есть биомассу внутри ферментера), можно по-разному регулировать или специально приспособить для получения требуемой конечной матрицы содержащей белок биомассы.

С точки зрения массообмена, ферментеры газообразного субстрата создают уникальную проблему, состоящую в том, что субстрат заперт внутри газового пузырька, и чтобы произошло микробиологическое поглощение субстрата, газообразный субстрат должен сначала пройти из газового пузырька к микробиологическим микроорганизмам либо напрямую либо опосредованно через растворение в жидкости. Таким образом, подобные процессы ферментации часто ограничены способностью системы содействовать и/или поддерживать требуемый высокий уровень массообмена субстрата из газовых пузырьков к микробиологическим организмам внутри ферментера. Коэффициент массообмена из газового пузырька в окружающую жидкость или к микробиологическим организмам зависит по меньшей мере от давления газа внутри газового пузырька, отношения объема газового пузырька к его площади поверхности и от времени контакта газового пузырька с окружающей жидкостью или микробиологическими организмами. Увеличение давления внутри газового пузырька или увеличение времени контакта газового пузырька с окружающей жидкостью или микробиологическими организмами приводит к повышению эффективной скорости массообмена между субстратом и микробиологическими организмами. Уменьшение отношения объема газового пузырька к его площади поверхности (то есть уменьшение диаметра газовых пузырьков) приводит к повышению эффективной скорости массообмена между газовым пузырьком и окружающей жидкостью. Таким образом, с точки зрения массообмена предпочтительные ферментеры будут создавать большое количество газовых пузырьков относительно малого диаметра при относительно высоком давлении, которые удерживаются в близком или непосредственном контакте с окружающей жидкостью или микробиологическими организмами в протекание длительного периода времени.

Здесь описано множество систем, способов и устройств ферментации, способных создавать пузырьки газа относительно высокого давления и относительно малого диаметра. Описано также множество систем, способов и устройств ферментации, способных обеспечить длительное время контакта с окружающей жидкостью и/или с биологическим организмом (или организмами). Подобные системы, способы и устройства ферментации имеют преимущество в способности создавать высокоэффективную систему ферментации газообразного субстрата, которая может оказаться особенно полезной для преобразования C1-соединений в более предпочтительные газообразные, жидкие и внутриклеточные С2-соединения или выше, или для стимуляции роста микроорганизмов, содержащих высокий процент белков.

Используемые здесь термины «C1-субстрат» или «C1-соединение» относятся к любой углеродсодержащей молекуле или соединению, в которых отсутствует связь углерод-углерод. К примерам C1-молекул или соединений относится метан, метанол, формальдегид, муравьиная кислота или их соли, моноксид углерода, двуокись углерода, сингаз, метиламины (например, монометиламин, диметиламин, триметиламин), метилтиолы или метилгалоиды.

Используемый здесь термин «микроорганизм» относится к любому микроорганизму, обладающему способностью использовать газообразный субстрат в качестве источника энергии или в качестве единственного источника энергии и биомассы, и способному или неспособному использовать углеродные субстраты (такие как сахара или сложные углеводы) для энергии и биомассы. К примерам микроорганизмов, используемых в настоящем изобретении, относятся гетеротрофные бактерии Ralstonia sp. (раньше Alcaligenes acidovorans) DB3 (штамм NCIMB 13287), Brevibacillus agri (раньше Bacillus firmus) DB5 (штамм NCIMB 13289) и Aneurinibacillus sp.(раньше Bacillus brevis) DB4 (штамм NCIMB 13288), каждая из которых имеет оптимальный рост при температуре примерно 45°. Ralstonia sp. DB3 является грамотрицательной, аэробной, подвижной палочкой, принадлежащей к семейству Pseudomonadaceae, которые могут использовать этанол, ацетат, пропионат и бутират для роста. Aneurinibacillus sp. DB4 представляет собой грамотрицательную, образующую эндоспоры, аэробную палочку, принадлежащую к роду Bacillus, которые могут использовать ацетат, D-фруктозу, D-маннозу, рибозу и D-тагатозу. Brevibacillus agri DB5 представляет собой грамотрицательную, образующую эндоспоры, подвижную, аэробную палочку рода Bacillus, которые используют ацетат, N-ацетил-глюкозамин, цитрат, глюконат, D-глюкозу, глицерол и маннитол. Дрожжи, пригодные для использования в процессах ферментации согласно настоящему изобретению, могут быть выбраны из группы, состоящей из Saccharomyces и Candida.

Если необходимо, описанные здесь процессы могут быть осуществлены с использованием генетически модифицированных бактерий (или дрожжей), для создания желаемого химического соединения, которое затем может быть извлечено из межклеточной жидкости или биомассы, полученной из реактора. Научная и патентная литература содержит множество примеров таких генетически модифицированных микроорганизмов, в том числе, метанотрофные бактерии.

По меньшей мере некоторых примерах различных описанных здесь вариантов осуществления изобретения микробиологические организмы, используемые для ферментации газообразного углероде о держащего исходного сырья, содержат культуру, первоначально включающую в себя метаболизирующий C1 нефотосинтезирующий микроорганизм. Такие системы ферментации могут использовать один или более видов метаболизирующих C1 микроорганизмов, которые представляют собой прокариоты или бактерии, такие как Methylomonas, Methylobacter, Methylococcus, Methylosinus, Methylocystis, Methylomicrobium, Methanomonas, Methylophilus, Methylobacillus, Methylobacterium, Hyphomicrobium, Xanthobacter, Bacillus, Paracoccus, Nocardia, Arthrobacter, Rhodopseudomonas или Pseudomonas. В некоторых случаях, метаболизирующая C1 бактерия может включать в себя метанотрофы или метилотрофы. К предпочтительным метанотрофам относятся Methylomonas, Methylobacter, Methylococcus, Methylosinus, Methylocystis, Methylomicrobium, Methanomonas или их комбинации. К примерам метанотрофов можно отнести Methylomonas sp. 16а (Американская коллекция типовых культур РТА 2402), Methylosinus trichosporium (Коллекция культур Северной региональной исследовательской лаборатории В-ll, 196), Methylosinus sporium (Коллекция культур Северной региональной исследовательской лаборатории В-ll, 197), Methylocystis parvus (Коллекция культур Северной региональной исследовательской лаборатории В-ll, 198), Methylomonas methanica (Коллекция культур Северной региональной исследовательской лаборатории В-5 11, 198), Methylomonas alb us (Коллекция культур Северной региональной исследовательской лаборатории В-ll, 200), Methylobacter capsulatus (Коллекция культур Северной региональной исследовательской лаборатории В-11, 201), Methylobacterium organophilum (Американская коллекция типовых культур 27, 886), Methylomonas sp. AJ-3670 (FERM P-2400), Methylomicrobium alcaliphilum, Methylocella silvestris, Methylacidiphilum infernorum, Methylibium petroleiphilum, Methylosinus trichosporium OB3b, Methylococcus capsulatus Bath, Methylomonas sp.16a, Methylomicrobium alcaliphilum 20Z, или их быстрорастущие варианты. Предпочтительные метилотрофы включают в себя Methylobacterium extorquens, Methylobacterium radiotolerans, Methylobacterium populi, Methylobacterium chloromethanicum, Methylobacterium nodulans, или их комбинации.

Также возможно использование микроорганизмов, способных к метаболизму Отсоединений, обнаруженных в сингазе, которые включают в себя, помимо прочего, Clostridium, Moorella, Pyrococcus, Eubacterium, Desulfobacterium, Carboxydothermus, Acetogenium, Acetobacterium, Acetoanaerobium, Butyribacterium, Peptostreptococcus, или их комбинации. К примерам метилотрофов относятся Clostridium autoethanogenum, Clostridium ljungdahli, Clostridium ragsdalei, Clostridium carboxydivorans, Butyribacterium methylotrophicum, Clostridium woodii, Clostridium neopropanologen, или их комбинации. В некоторых случаях, метаболизирующие C1 микроорганизмы представляют собой эукариоты, такие как дрожжи, в том числе, Candida, Yarrowia, Hansenula, Pichia, Torulopsis, или Rhodotorula.

В других примерах метаболизирующий C1 нефотосинтезирующий микроорганизм представляет собой облигатный метаболизирующий C1 нефотосинтезирующий микроорганизм, такой как облигатный метанотроф или облигатный метилотроф. В некоторых случаях метаболизирующий C1 нефотосинтезирующий микроорганизм представляет собой рекомбинантный микроорганизм, содержащий гетерологичный полинуклеотид, кодирующий фермент, образующий жирную кислоту, фермент ассимиляции формальдегида или их комбинации.

Используемые здесь термины «метаболизирующий C1 микроорганизм» или «метаболизирующий C1 нефотосинтезирующий микроорганизм» относятся к любому микроорганизму, обладающему способностью использовать одноуглеродный (C1) субстрат в качестве источника энергии и биомассы и способного или неспособного использовать другие углеродные субстраты (такие как сахара и сложные углеводы) в качестве источника энергии и биомассы. Например, метаболизирующий C1 микроорганизм может окислять C1-субстрат, например, метан или метанол. Метаболизирующие C1 микроорганизмы включают в себя бактерии (например, метанотрофы и метилотрофы) и дрожжи. По меньшей мере в некоторых случаях метаболизирующий C1 микроорганизм не включает в себя фото синтезирующий микроорганизм, например, морские водоросли. В определенных вариантах осуществления изобретения, метаболизирующий C1 микроорганизм представляет собой «облигатный метаболизирующий C1 микроорганизм», что означает, что его единственным источником энергии являются C1-субстраты и ничто иное.

Используемый здесь термин «метилотрофная бактерия» относится к любым бактериям, способным к окислению органических соединений, не имеющих связей углерод-углерод. В некоторых вариантах осуществления, метилотрофная бактерия может быть метанотрофом. Например, термин «метанотрофная бактерия» относится к любым метилотрофным бактериям, которые обладают способностью окислять метан в качестве первичного источника углерода и энергии. К примерам метанотрофных бактерий относятся Methylomonas, Methylobacter, Methylococcus, Methylosinus, Methylocystis, Methylomicrobium, или Methanomonas. В других вариантах осуществления, метилотрофная бактерия представляет собой «облигатную метилотрофную бактерию», которая относится к бактериям, ограниченным использованием C1-субстратов для производства энергии.

В одном частном варианте осуществления изобретения процесс осуществляется с применением метанотрофных бактерий того типа, что описан в WO 02/18617 для получения каротиноидов, например, антераксантина, адониксантина, астаксантина, кантаксантина, зеаксантина и других каротиноидов, упомянутых на страницах 39 и 40 WO 02/18617. Для этой цели особенно хорошо годятся метанотрофные бактерии Methylomonas sp. 16а (Американская коллекция типовых культур РТА 2402). Каротиноиды, полученные таким образом, могут быть выделены из жидкой культурной среды, как описано в WO 02/18617, WO 02/20728 и WO 02/20733.

Используемый здесь термин «сингаз» относится к смеси, содержащей, по меньшей мере моноксид углерода (СО) и водород (Н2). По меньшей мере в некоторых случаях сингаз может также включать в себя СО2, метан и другие газы в меньших количествах по сравнению с СО и Н2. Сингаз может быть приготовлен путем использования любого доступного процесса, такого как, например, конверсия водяного газа или процесс газификации каменного угля.

Используемый здесь термин «рост» определяется как любое увеличение клеточной массы. Оно может происходить в результате клеточного деления (репликации) и формирования новых клеток во время «сбалансированного роста» или во время «несбалансированного роста», при увеличении клеточной массы вследствие накопления одного или более внутриклеточных или межклеточных полимеров, таких как определенные липиды. В последнем случае рост может проявляться в виде увеличения размера клетки вследствие накопления биополимера внутри клетки. Во время «сбалансированного роста клеток» все исходное сырье (доноры электронов и акцепторы электронов) и все нутриенты присутствуют в соотношениях, необходимых для построения всех макромолекулярных компонентов клетки. То есть никакое исходное сырье или нутриенты не ограничивают синтез белков, сложных углеводных полимеров, жиров или нуклеиновых кислот. И наоборот, во время «несбалансированного роста клеток» исходное сырье или нутриенты, необходимые для построения одной или более макромолекул клетки, не присутствуют в количестве или в соотношении, требуемом для сбалансированного роста. Соответственно, исходное сырье или нутриенты становятся ограничивающим фактором и именуются как «ограничивающий нутриент».

Некоторые клетки все же могут достигать чистого прироста при несбалансированных условиях, но этот рост не сбалансирован и будет происходить накопление полимеров, которые могут синтезироваться в отсутствие лимитирующего исходного сырья или нутриентов. Такие полимеры включают в себя липиды или внутриклеточные продукты запаса, такие как полигидроксиалканоаты (РНА), в том числе полигидроксибутират (РНВ), полигидроксивалерат (PHV) и полигидроксигексаноат (РННх)-гликоген, или секретируемые материалы, такие как внеклеточный полисахарид. Данные нефтяные композиции пригодны для производства биопластика.

Примерные условия сбалансированного и несбалансированного роста могут отличаться по содержанию азота в среде. Например, азот составляет примерно 12% сухого веса клетки, что означает, что необходимо подать 12 мг/л азота (совместно с исходным сырьем и другими нутриентами при требуемых стехиометрических соотношениях) для роста 100 мг/л сухого веса клетки. Если другое исходное сырье и нутриенты доступны в количествах, необходимых для образования 100 мг/л сухого веса клетки, но при этом азот подается в количестве менее 12 мг/л, то может произойти несбалансированный рост клетки, с накоплением полимеров, которые не содержат азот. При последующей подаче азота, запасенный полимер может служить в качестве исходного сырья для клетки, обеспечивая, тем самым, сбалансированный рост, с репликацией и производством новых клеток.

Используемый здесь термин «цикл роста» применительно к клетке или микроорганизму относится к метаболическому циклу, в ходе которого происходит движение клетки или микроорганизма в условиях культивирования. Например, цикл может включать в себя различные стадии, такие как лаг-фаза, экспоненциальная фаза, конец экспоненциальной фазы и стационарная фаза.

Используемые здесь термины «экспоненциальный рост», «рост в экспоненциальной фазе», «лог-фаза» или «рост в лог-фазе» относятся к скорости, с которой микроорганизмы растут и делятся. Например, в ходе лог-фазы микроорганизмы растут с максимальной скоростью с учетом их генетического потенциала, природы среды и условий, при которых происходит их рост. Скорость роста микроорганизмов является постоянной во время экспоненциальной фазы и микроорганизмы делятся и удваиваются в количестве с регулярными интервалами. Клетками, которые имеют «активный рост», являются те клетки, которые растут в лог-фазе. Напротив, «стационарная фаза» относится к точке в цикле роста, в которой рост клеток культуры замедляется или даже прекращается.

Используемый здесь термин «быстрорастущий вид» относится к организму, микроорганизму, бактерии, дрожжам или клетке, способным расти с C1-субстратом, например, метаном или метанолом, в качестве единственного источника углерода и энергии, и обладающим скоростью роста экспоненциальной фазы, превышающей скорость роста для организма, микроорганизма, бактерии, дрожжей или клетки родительского, эталонного или дикого типа, то есть быстрорастущий вид имеет более быстрое время удвоения и, следовательно, высокую скорость роста и выход массы клетки на грамм метаболизируемого C1-субстрата по сравнению с родительской клеткой (см, например, патент США №6689601).

Используемый здесь термин «биотопливо» относится к топливу, по меньшей мере частично полученному из «биомассы».

Используемый здесь термин «биомасса» или «биологический материал» относится к органическому материалу, имеющему биологическое происхождение, который содержит одну или более целых клеток, лизированных клеток, внеклеточных материалов и т.д. Например, материал, полученный из культивированного микроорганизма (например, бактериальной или дрожжевой культуры), считается биомассой, которая может содержать клетки, клеточные мембраны, цитоплазму клеток, тельца включения, продукты, секретируемые или экскретируемые в культурную среду, или любые их комбинации. В некоторых вариантах осуществления, биомасса содержит метаболизирующие C1 микроорганизмы в соответствии с раскрытыми здесь сведениями, совместно со средой культивирования, в которой происходит рост метаболизирующих C1 микроорганизмов согласно настоящему изобретению. В других вариантах осуществления, биомасса содержит метаболизирующие C1 микроорганизмы (целые или лизированные, или и те, и другие) согласно настоящему изобретению, восстановленные из культуры, выращенной на C1 (например, природном газе, метане). В других вариантах осуществления, биомасса содержит истощенную супернатантную среду или газы, экскретируемые или секретируемые из культуры при культивировании метаболизирующего C1 микроорганизма на C1-субстрате. Такая культура может считаться возобновляемым ресурсом.

Используемый здесь термин «биоперерабатывающее предприятие», используемое в данном описании, относится к предприятию, в котором интегрированы процессы и оборудование преобразования биомассы для производства из биомассы топлива.

Используемый здесь термин «нефтяная композиция» относится к липидному содержанию биомассы (например, бактериальной культуры), включающей в себя жирные кислоты, сложные эфиры жирных кислот, триглицериды, фосфолипиды, полигидроксиалканоаты, изопрены, терпены, и т.д. В нефтяной композиции биомасса может быть получена из остальной части материалов биомассы, например, посредством экстракции гексаном или хлороформом. Кроме того, «нефтяная композиция» может присутствовать в любой или в нескольких областях культуры, в том числе, клеточной мембране, цитоплазме клетки, тельцах включения, секретируемых или экскретируемых в культурную среду, или любых их комбинациях. Нефтяная композиция это ни натуральный газ, ни сырьевая нефть.

Используемый здесь термин «перерабатывающее предприятие» относится к нефтеперерабатывающему предприятию или к его аспектам, на которых могут быть обработаны нефтяные композиции (например, биомасса, биотопливо или горючие полезные ископаемые, такие как сырая нефть, уголь или природный газ). К примерам процессов, осуществляемых на таких перерабатывающих предприятиях, относится крэкинг, переэтерификация, реформинг, дистилляция, гидрообработка, изомеризация или любая их комбинация.

Используемые здесь термины «рекомбинантная» или «искусственная» относятся к организму, микроорганизму, клетке, молекуле нуклеиновой кислоты или вектору, которые претерпели по меньшей мере одно генетическое изменение или были модифицированы введением гетерологичной молекулы нуклеиновой кислоты, или относятся к клетке, которая была изменена с обеспечением возможности управления экспрессией эндогенной молекулы нуклеиновой кислоты или гена. Понятие «рекомбинантный» также относится к клетке, полученной из клетки с одной или несколькими такими модификациями. Например, рекомбинантные клетки могут экспрессировать гены или другие молекулы нуклеиновой кислоты, которые отсутствуют в идентичной форме внутри нативной клетки (то есть не модифицированной клетки или клетки дикого типа), или могут обеспечивать измененную картину экспрессии эндогенных генов, например, генов, которые в противном случае могут быть сверхэкспрессированными, недостаточно экспрессированными, минимально экспрессированными или вообще не экспрессированными. В другом примере генетические модификации молекул нуклеиновой кислоты, кодирующих ферменты или их функциональные фрагменты, могут обеспечивать биохимическую реакцию (или реакции) или возможности метаболического пути к рекомбинантному микроорганизму или клетке, которая является новой или изменена из ее естественного состояния.

Используемый здесь термин «гетерологичная» молекула нуклеиновой кислоты, конструкция или последовательность относится к молекуле нуклеиновой кислоты или к части последовательности молекулы нуклеиновой кислоты, которая не является нативной к клетке, в которой происходит ее экспрессия, или представляет собой молекулу нуклеиновой кислоты с измененной экспрессией по сравнению с нативными уровнями экспрессии в аналогичных условиях. Например, гетер о логичная управляющая последовательность (например, промотор, ген-усилитель) может быть использована для регулирования экспрессии гена или молекулы нуклеиновой кислоты способом, отличным от того, как ген или молекула нуклеиновой кислоты обычно экспрессируют в природе или культуре. В общем случае гетерологичные молекулы нуклеиновой кислоты не являются эндогенными к клетке или части генома, в которых они присутствуют, и добавляются к клетке конъюгацией, трансформацией, трансфекцией, электропорацией и т.д.

Используемый здесь термин «вертикальный» относится к направлению, выровненному с вектором силы тяжести в рассматриваемом месте.

Используемый здесь термин «горизонтальный» относится к направлению, перпендикулярному к вектору силы тяжести в рассматриваемом месте.

Используемый здесь термин «по существу вертикальный» относится к направлению, которое менее чем на 20° отличается от вертикального.

Используемый здесь термин «по существу горизонтальный» относится к направлению, которое менее чем на 20° отличается от горизонтального.

Используемый здесь термин «чашеобразный» относится к эллипсоидным чашеобразным головкам или концам, которые применяются с емкостями высокого давления, чашеобразным головкам, соответствующим стандартам Американского общества инженеров-механиков (ASME), таким как ASME 80:10, и стандартным фланцевым головкам. Чашеобразная головка или конец не являются коническими.

Системы для ферментации согласно настоящей заявке могут включать в себя отдельные блоки (например, обрабатывающие блоки или системы, расположенные в непосредственной близости или рядом друг с другом, или нет), интегрированные блоки или сама система может быть взаимосвязанной и интегрированной. Системы согласно настоящей заявке могут использовать по меньшей мере одно газообразное исходное сырье, включающее в себя одно или более C1-соединений, кислород и/или водород. В определенных вариантах осуществления настоящего изобретения система ферментации использует метаболизирующий C1 микроорганизм (например, метанотроф, такой как Methylosinus trichosporium OB3b, Methylococcus capsulatus Bath, Methylomonas sp. 16a, Methylomicrobium alcaliphilum 20Z, или их быстрорастущие виды или комбинации) в качестве основного микроорганизма в культуре ферментации.

Применительно к описанным здесь микроорганизмам, бактериям и дрожжам могут быть использованы разнообразные методы культуры. Например, метаболизирующие C1 микроорганизмы, такие как метанотрофные или метилотрофные бактерии, могут быть выращены с помощью периодической культуры и непрерывной культуры. В общем случае клетки в лог фазе часто отвечают за массовую выработку продукта или интересующего промежуточного продукта в некоторых системах, в то время как в других системах может быть обеспечено производство в стационарной или постэкспоненциальной фазе.

Классический способ периодического культивирования представляет собой замкнутую систему, в которой состав среды устанавливается при запуске культуры и не изменяется в ходе процесса культивирования. То есть в начале процесса культивирования среда инокулирована одним или несколькими выбранными микроорганизмами, после чего ей позволено расти без добавления дополнительных микроорганизмов в систему. «Периодическая» культура здесь означает, что объем первоначально добавленного конкретного источника углерода не меняется, при этом во время культивирования управление такими факторами, как рН и концентрация кислорода и/или водорода, можно регулировать и модифицировать. В периодических системах составы метаболита и биомассы постоянно меняются вплоть до момента завершения процесса культивирования. В периодических культурах клетки (например, бактерии, такие как метилотрофы) в общем случае переходят из статической лаг-фазы в логарифмическую фазу с высокой скоростью роста и в стационарную фазу, где скорость роста снижается или рост прекращается (что, в итоге, приведет к гибели клеток, если условия не изменятся).

Система периодического культивирования с подпиткой представляет собой одну из разновидностей стандартной системы периодического культивирования, в которой представляющий интерес углеродный субстрат добавляют частями по мере развития культуры. Системы периодического культивирования с подпиткой пригодны, когда вероятно замедление метаболизма клеток вследствие катаболитной репрессии и когда желательно иметь ограниченные количества субстрата в среде. Поскольку сложно измерить фактическую концентрацию субстрата в системах периодического культивирования с подпиткой, оценка производится на основании изменений значений измеряемых факторов, таких как рН-фактор, количество растворенного кислорода и парциальное давление отходящих газов. Способы периодического культивирования и периодического культивирования с подпиткой являются традиционными и известны из уровня техники (см., например, Tomas D. Brock, Биотехнология: Учебник по промышленной микробиологии, 2-е изд. (1989), Sinauer Associates, Inc., Сандерленд, Массачусетс; Deshpande, 1992, Appl. Biochem. Biotechnol. 36:227).

Непрерывные культуры являются «открытыми» системами в том смысле, что заданная культурная среда непрерывно добавляется в биореактор, причем равное количество использованной («кондиционированной») среды одновременно удалятся для обработки. Непрерывные культуры в общем случае поддерживают клетки при постоянно высокой плотности жидкой фазы, где клетки, в основном, находятся в фазе логарифмического роста. В альтернативном варианте, непрерывная культура может быть осуществлена с иммобилизованными клетками (например, с биопленкой) при непрерывном добавлении углерода и нутриентов и непрерывном удалении из клеточной массы полезных продуктов, побочных продуктов и отходов производства. Иммобилизация клеток может быть обеспечена с помощью самых разнообразных твердых подложек, состоящих из природных материалов, синтетических материалов или их комбинации.

Непрерывная или полунепрерывная культура обеспечивает возможность модуляции одного или более факторов, воздействующих на рост клеток или концентрацию конечного продукта. Например, один из способов может предусматривать поддержание фиксированного уровня ограниченного нутриента (например, источника углерода, азота) и позволяет со временем меняться всем другим параметрам. В других вариантах осуществления изобретения могут непрерывно меняться несколько факторов, воздействующих на рост, в то время как концентрация клеток, измеряемая мутностью среды, сохраняется постоянной. Задачей системы непрерывного культивирования является поддержание установившихся условий роста, а также балансировка потерь клеток вследствие извлечения среды по отношению к скорости роста клеток. Способы модуляции нутриентов и факторов роста для процессов и технологий непрерывного культивирования с целью максимального повышения скорости формирования продукта хорошо известны из уровня техники (см. Brock, 1992).

В некоторых вариантах осуществления изобретения культурная среда содержит углеродный субстрат в качестве источника энергии для метаболизирующего C1 микроорганизма. Подходящие субстраты включают в себя C1-субстраты, такие как метан, метанол, формальдегид, муравьиная кислота (формиат), моноксид углерода, двуокись углерода, метилированные амины (метиламин, диметиламин, триметиламин и т.д.), метилированные тиолы или метиловые галогены (бромметан, хлорметан, йодметан, дихлорметан и т.д.). В некторых вариантах осуществления культурная среда может содержать один C1-субстрат в качестве единственного источника углерода для метаболизирующего C1 микроорганизма, или может содержать смесь двух или более C1-субстратов (смешанный состав C1-субстратов) в качестве нескольких источников углерода для метаболизирующего C1 микроорганизма.

Кроме того, известно, что некоторые метаболизирующие C1 организмы используют субстраты, отличные от C1-субстратов, такие как сахар, глюкозамин или разные аминокислоты, для метаболической активности. Например, некоторые виды Candida могут метаболизировать аланин или олеиновую кислоту (Suiter и др., Arch. Microbiol. 153:485-489, 1990). Бактерия Methylobacterium extorquens AM1 способна к росту на ограниченном количестве С2, С3 и С4-субстратов (Van Dien и др., Microbiol. 149:601-609, 2003). Как альтернатива, метаболизирующий C1 микроорганизм может быть рекомбинантным видом, обладающим способностью использовать альтернативные углеродные субстраты. Таким образом, предусмотрено, что источник углерода в культурной среде может представлять собой смесь углеродных субстратов, с соединениями, содержащими один или более атомов углеродов, в зависимости от выбранного метаболизирующего C1 микроорганизма.

В некоторых вариантах осуществления изобретения в данной заявке предложен способ изготовления топлива, включающий в себя преобразование биомассы из культуры, в основном содержащей метаболизирующий C1 нефотосинтезирующий микроорганизм, в нефтяную композицию, и переработку нефтяной композиции в топливо. В некоторых вариантах осуществления метаболизирующий C1 нефотосинтезирующий микроорганизм представляет собой облигатный метаболизирующий C1 нефотосинтезирующий микроорганизм, такой как облигатный метанотроф или метилотроф. В других вариантах осуществления метаболизирующий C1 нефотосинтезирующий микроорганизм представляет собой рекомбинантный микроорганизм, содержащий гетерологический полинуклеотид, кодирующий фермент, производящий жирную кислоту, фермент ассимиляции формальдегида или их комбинации. В других вариантах осуществления изобретения нефтяную композицию получают или извлекают из клеточной мембраны метаболизирующего C1 нефотосинтезирующего микроорганизма, такого как метилотроф или метанотроф.

В некоторых вариантах осуществления изобретения в данной заявке предложен способ изготовления топлива путем переработки нефтяной композиции в блоке переработки для производства топлива, в котором нефтяную композицию получают из метаболизирующего C1 не фотосинтезирующего микроорганизма, такого как метилотроф или метанотроф. В других вариантах осуществления способ дополнительно предусматривает использование блока обработки для экстракции нефтяной композиции из метаболизирующего C1 нефотосинтезирующего микроорганизма. Еще в одних вариантах осуществления способ предусматривает: (а) культивирование метаболизирующей C1 бактерии в присутствии исходного сырья, содержащего C1-субстрат, в блоке регулируемого культивирования, причем культивированная бактерия производит нефтяную композицию; (b) экстракцию нефтяной композиции из культивированной бактерии в блоке обработки; и (с) очистку экстрагированной нефтяной композиции в блоке очистки для изготовления топлива. В некоторых вариантах осуществления, C1-субстрат исходного сырья представляет собой метан, метанол, формальдегид, муравьиную кислоту, моноксид углерода, двуокись углерода, метиламин, метилтиол или метилгалоген.

В некоторых вариантах осуществления изобретения в данной заявке предложен способ изготовления натуральных продуктов, таких как этиловый спирт, ацетат, батунол, одноклеточный белок, сахар или другие метаболиты или клеточные продукты, в котором натуральный продукт получают из метаболизирующего C1 нефотосинтезирующего микроорганизма, такого как метилотроф или метанотроф.

В других вариантах осуществления способ дополнительно предусматривает использование блока обработки для экстракции натурального продукта из метаболизирующего C1 нефотосинтезирующего микроорганизма.

В еще одних вариантах осуществления способ дополнительно предусматривает: (а) культивирование метаболизирующих C1 бактерий в присутствии исходного сырья, содержащего C1-субстрат, в блоке регулируемого культивирования, причем культивированные бактерии производят натуральный продукт; (b) экстракцию натурального продукта из культивированных бактерий в блоке обработки; и (с) очистку натурального продукта для изготовления коммерческого продукта. В некоторых вариантах осуществления C1-субстрат исходного сырья представляет собой метан, метанол, формальдегид, муравьиную кислоту, моноксид углерода, двуоксиь углерода, метиламин, метилтиол или метилгалоген.

В некоторых вариантах осуществления изобретения в данной заявке предложен способ изготовления натуральных или искусственных продуктов, таких как этиловый спирт, ацетат, бутанол, изопрен, пропилен, фарнезен, ферменты или другие метаболиты или клеточные продукты, в котором продукт получают из генетически модифицированного метаболизирующего C1 нефотосинтезирующего микроорганизма, такого как метилотроф или метанотроф, преобразованный посредством гетерологической нуклеотидной последовательности. В других вариантах осуществления способ дополнительно предусматривает использование блока обработки для экстракции продукта из генетически модифицированного метаболизирующего C1 нефотосинтезирующего микроорганизма. В еще одних вариантах осуществления способ предусматривает: (а) культивирование генетически модифицированных метаболизирующих C1 бактерий в присутствии исходного сырья, содержащего C1-субстрат, в блоке регулируемого культивирования, причем культивированные бактерии производят натуральный продукт; (b) экстракцию натурального продукта из культивированных бактерий в блоке обработки; и (с) очистку натурального продукта для производства коммерческого продукта. В некоторых вариантах осуществления, C1-субстрат исходного сырья представляет собой метан, метанол, формальдегид, муравьиную кислоту, моноксид углерода, двуокись углерода, метиламин, метилтиол или метилгалоген.

В некоторых вариантах осуществления изобретения в данной заявке предложен способ изготовления натуральных или искусственных продуктов, таких как этиловый спирт, ацетат, бутанол, изопрен, пропилен, фарнезен, ферменты или другие метаболиты или клеточные продукты, в котором продукт получают из метаболизирующего не C1 микроорганизма, такого как Escherichia coli, Saccaromyces cerevisiae или другого обычного технологического микроорганизма. В некоторых вариантах осуществления субстрат исходного сырья представляет собой глюкозу, сахарозу, глицерин, целлюлозу или другое мультикарбоновое сырье.

Примерная система для стимуляции производства биомассы в соответствии с описанными здесь вариантами осуществления изобретения содержит петлевой реактор 100, тип которого проиллюстрирован на фиг. 1. Петлевой реактор 100, показанный на фиг. 1, содержит по существу вертикальную зону 103 нисходящего потока и по существу вертикальную зону 105 восходящего потока, которые разделены по существу горизонтальной зоной или петлевой секцией, обозначенной несколькими скобками 104. Выпуск по существу вертикальной зоны 103 нисходящего потока сообщается по текучей среде с впуском устройства 107 перемещения текучей среды. Выпуск устройства 107 перемещения текучей среды сообщается по текучей среде с впуском по существу горизонтальной зоны 104. Выпуск по существу горизонтальной зоны 104 сообщается по текучей среде с впуском по существу вертикальной зоны 105 восходящего потока. Выпуск по существу вертикальной зоны 105 восходящего потока сообщается по текучей среде с впуском емкости 109 разделения газа/жидкости. Выпуск емкости 109 разделения газа/жидкости сообщается по текучей среде с впуском по существу вертикальной зоны 103 нисходящего потока посредством спускного трубопровода, имеющего впускной конец, соединенный с емкостью 109 разделения газа/жидкости, и имеющего выпускной конец, соединенный с по существу вертикальной зоной 103 нисходящего потока. Конкретные варианты систем для стимуляции производства биомассы в соответствии с описанными здесь вариантами содержат трубопровод текучей среды не увеличивающегося диаметра, проходящий между выпуском емкости 109 разделения газа/жидкости и впуском устройства 107 перемещения текучей среды. Текучая среда протекает через петлевой реактор 100 в направлении по часовой стрелке (как показано стрелками) под действием устройства 107 перемещения текучей среды.

На фиг. 2 показана примерная система 200 для стимуляции производства биомассы, которая содержит петлевой реактор 100 совместно с опциальной подсистемой 250 разделения, опциональной термической подсистемой 270 и опциональной подсистемой 290 управления. Хотя система 200 показана в виде интегрированной системы, опциональные подсистемы могут быть установлены или иным образом объединены с петлевым реактором 100, отдельно или в любой комбинации. В петлевой реактор 100 вводят одну или более жидкостей и один или более газообразных субстратов для формирования многофазной смеси с жидкой культурной средой, которая перемещается через петлевой реактор 100. После прохождения через петлевой реактор 100, многофазная смесь может содержать одно или более соединений, произведенных биологическими организмами внутри петлевого реактора 100, неиспользованных нутриентов и других соединений в жидкости внутри многофазной смеси, неиспользованных газов в газовых пузырьках внутри многофазной смеси и микробиологических организмов в форме твердых биологических веществ. Избыток микробиологических организмов можно удалять из петлевого реактора 100 в виде биомассы, периодически или постоянно. Биомассу, накопленную внутри петлевого реактора 100, можно удалять, чтобы поддерживать общую биомассу внутри петлевого реактора 100 в пределах заданного диапазона или выше или ниже заданного порогового значения. По меньшей мере в некоторых случаях биомасса, удаленная из петлевого реактора 100, может содержать одно или более полезных соединений. Например, биологические организмы в избыточной биомассе могут содержать некоторое количество одного или более внутриклеточных липидов или похожих соединений, пригодных для производства биотоплива, такого как биодизельное топливо или белковые продукты.

Одна или более жидкостей могут включать в себя любую жидкость, подходящую для поддержания или доставки одного или более нутриентов к микробиологическим организмам внутри петлевого реактора 100. Такие жидкости могут представлять собой, помимо прочего, растворы, содержащие воду, один или более спиртов, минеральных веществ, одно или более азотсодержащих соединений, одно или более фосфорсодержащих соединений, и т.д. По меньшей мере в некоторых случаях одно или более устройств перемещения текучей среды используются для доставки одной или более жидкостей в петлевой реактор 100 в управляемом режиме и под давлением. Указанное одно или более устройств перемещения текучей среды могут содержать любой тип насоса или аналогичного устройства, способного перенести жидкость между двумя точками. К примерам устройств перемещения текучей среды можно отнести, помимо прочего, центробежные насосы, насосы вытесняющего действия, эксцентриковые винтовые насосы, двухдиафрагменные насосы, и т.д. Другие иллюстративные примеры устройств перемещения текучей среды включают в себя, помимо прочего, эдукторы, эжекторы и другие аналогичные устройства. Перенос жидкости в петлевой реактор 100 может осуществляться с управлением потоком, управлением давлением или с управлением комбинацией таких параметров, как давление, температура, поток, уровень, расход, поверхностная скорость, или со сбором переменных данных процесса композиционного анализа из одной или более точек внутри петлевого реактора 100 или из одной или более точек внутри системы 200. По меньшей мере в некоторых случаях перенос жидкости посредством устройства перемещения текучей среды можно контролировать на основании измеренной концентрации одного или более компонентов или соединений (например, одного или более углеродсодержащих или азотсодержащих нутриентов) внутри петлевого реактора 100; например, поток жидкости, переносимой посредством устройства перемещения текучей среды, может увеличиваться в ответ на измеренное уменьшение концентрации нутриентов внутри петлевого реактора 100.

Один или более газообразных субстратов могут включать в себя любой газ, газы или комбинацию газов, пригодных для поддержания или доставки одного или более нутриентов к биологическим организмам внутри петлевого реактора 100. Такие газы могут представлять собой, помимо прочего, один или более газов, содержащих углеродные C1-соединения, такие как метан или моноксид углерода. Один или более газообразных субстратов могут также содержать один или более газов, используемых в метаболических процессах биологических организмов внутри петлевого реактора 100. Такие газы могут представлять собой, помимо прочего, кислород, кислородсодержащие соединения или водород. Один или более газообразных субстратов могут быть перенесены в петлевой реактор 100 в виде чистого газа или газовой смеси (например, сингаза, смеси моноксида углерода и водорода). Один или более газообразных субстратов могут быть перенесены в петлевой реактор 100 по-отдельности (например, метан и кислородсодержащий газ, такой как воздух, может быть перенесен отдельно для сведения к минимуму вероятности образования взрывоопасной газовой смеси, снаружи петлевого реактора 100).