[001] ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[002] Изобретение в целом относится к системе и способу переработки использованного асфальтового материала. В частности, изобретение раскрывает систему и способ нагрева Восстановленного Асфальтового Покрытия (RAP), асфальтобетонной смеси и первичных асфальтобетонных заполнителей, управляемые с использованием индукционного нагрева, при одновременном перемешивании асфальтового материала вдоль нагревательного барабана с использованием внутренней части барабана или индуктивных нагревательных лопастей; в результате чего равномерный нагрев использованного асфальтового материала препятствует выбросу влаги из использованного асфальтового материала, значительно улучшает воздействие на окружающую среду при меньшем энергопотреблении, одновременно снижает выбросы от нагревательного асфальта, так как в процессе переработки не сгорают мальтены, а также помогает поддерживать структурную целостность асфальта или восстановленного асфальта.

[003] ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[004] Асфальт, используемый для дорожного покрытия, рафинирования и промышленного применения, представляет собой твердый или полутвердый битумный материал, который либо встречается в природе, либо получен в результате процессов переработки нефти и включает парафиновые и ароматические углеводороды и гетероциклические соединения. В асфальте минеральные заполнители, такие как щебень, обычно смешивают с асфальтовыми материалами, получая продукты типа дорожного покрытия, подходящие для автомобильного или связанного с ними движения, такие как те, которые показаны в таблице 1. Помимо использования асфальта в дорожных и автомобильных дорогах, асфальт является широко используемым материалом для строительных целей, таким как кровельные материалы, водо- и гидроизоляционные материалы, мостовые настилы, ипподромы, взлетно-посадочные полосы аэропортов, автостоянки, велосипедные дорожки и портовые сооружения.

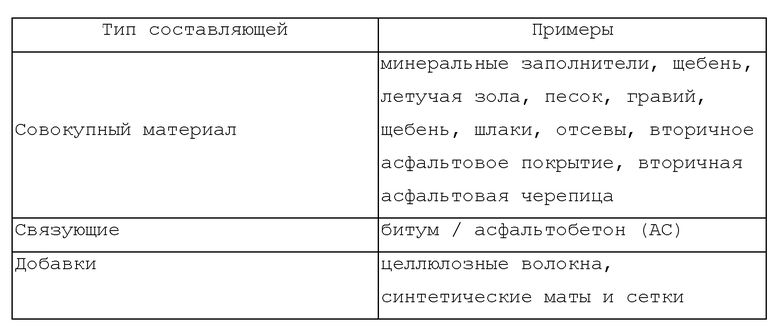

[005] Таблица 1: Типичные составляющие асфальтобетона, используемые в дорожных покрытиях

[006] Требуемая производительность любого асфальтового материала определяется его конечным использованием и/или применением и определяется одним или несколькими измеримыми свойствами.

[007] Наиболее распространенным типом дорожной композиции в Соединенных Штатах является асфальт с горячей смесью (НМА), который включает сплав предварительно выбранной смеси минерального заполнителя и асфальта в большом обогреваемом резервуаре. Существуют многочисленные разработки смесей, используемые для удовлетворения климатических условий и движения автотранспорта. Градация размера частиц минерального заполнителя и тип асфальта, обеспечивающие оптимальный набор эксплуатационных свойств, именуются Job Mix Formula, из которой существует множество вариаций для удовлетворения требований к дорожному покрытию, включая: движение транспорта, климатические условия и срок полезного использования.

[008] Некоторыми основными проблемами, связанными с эксплуатационными качествами асфальтовых покрытий с горячей смесью (НМА), могут быть восприимчивость к влаге, постоянная деформация, выпотевание битума, толчки и растрескивание (термическая и усталостная усталость). Асфальтовое связующее выбирается для дорожного покрытия, чтобы обеспечить достаточную жесткость, чтобы противостоять образованию колеи при ожидаемых высоких рабочих температурах и достаточную гибкость, чтобы противостоять усталости и термическому растрескиванию при промежуточных и низких рабочих температурах. Асфальты подвержены атмосферным воздействиям, которые провоцируют старение из-за уменьшения фазы мальтенов, образующейся в результате окисления. Это старение асфальта зависит от температуры и парциального давления, которому подвергается асфальт (Гловер и др., Оценка старения связующего и его влияние на старение горячего асфальтобетона: обзор литературы и экспериментальный дизайн (Техасский транспортный институт, 2009; глава 2). Окисление образует карбонильные (СОО) функциональные группы, которые заставляют асфальт застывать, становясь менее эластичным и вязким. По мере того, как асфальт застывает, сопротивление усталости значительно снижается, что приводит к растрескиванию и потере структурной целостности (Гловер и др., Оценка старения связующего и его влияние на старение горячего асфальтобетона: обзор литературы и экспериментальный дизайн (Техасский транспортный институт, 2009; глава 2).

[009] Как только асфальт теряет структурную целостность, он должен быть повторно покрыт. Поверхностная обработка обычно выполняется с использованием переработки асфальта на месте, такой как горячая обработка асфальта на месте или восстановление. Тем не менее специалисты в данной области техники используют смесь первичного асфальта с существующим асфальтом, называемую Восстановленным Асфальтовым Покрытием (RAP). Например, горячая обработка асфальта на месте нагревает поврежденный тротуар до 107°С на глубине от 20 до 40 мм (3/4 до  дюйма) с использованием пропановых горелок с последующим скарификацией тротуара и смешиванием первичного заполнителя и уплотнением тротуара (Kandhal & Mallick, Руководство по переработке дорожного покрытия для справочника участника на уровне штата и местного самоуправления (Департамент транспорта США, 1997; глава 11).

дюйма) с использованием пропановых горелок с последующим скарификацией тротуара и смешиванием первичного заполнителя и уплотнением тротуара (Kandhal & Mallick, Руководство по переработке дорожного покрытия для справочника участника на уровне штата и местного самоуправления (Департамент транспорта США, 1997; глава 11).

[0010] Альтернативно, дорога может быть очищена и отремонтирована. Известно, что очистка старых дорожных покрытий обеспечивает ряд преимуществ при подготовке старого дорожного полотна для шлифовки. Для очистки используются вращающиеся барабаны с резцами, расположенными по внешней окружности, обычно вращающиеся в направлении, противоположном направлению ведущих колес, для удаления верхнего слоя асфальта. Это не только обеспечивает новое, гладкое и ровное основание для нового слоя горячей смеси, но и в то же время снижает высоту дорожного полотна, чтобы обеспечить зазоры палубы моста и глубину бордюров и желобов. Шлифовка или очистка также полезны при удалении выбоин, старых трещин, стыковых швов и колей, а также других повреждений поверхности, которые могут быстро появиться в новом поверхностном покрытии, если его не отремонтировать. Размолотый асфальт собирается и помещается в накопительный бункер, а затем транспортируется на место хранения или на свалку.

[0011] Как правило, асфальтированные дороги, проезды, проспекты и улицы пригодны для вторичной переработки. Это связано с тем, что асфальты в основном состоят из асфальтенов и мальтенов, которые могут быть окислены, как обсуждалось выше. Большинство существующих дорог, как бетонных, так и битумных, подвергаются постоянному ремонту и поверхностному покрытию новым асфальтом с горячей смесью для достижения и поддержания безопасных и комфортных высокоскоростных поверхностей катания. В большинстве случаев новый асфальт не содержит чистого первичного асфальта, но содержит процент переработанного асфальта, взятого после очистки дороги и обработанного для повторного использования. RAP включает удаленные и/или переработанные материалы дорожного покрытия, содержащие асфальт и заполнители. Эти материалы генерируются, когда асфальтовые покрытия снимаются для реконструкции, ремонта или для получения доступа к скрытым коммуникациям. После удаления поврежденного асфальта с дорог используются установки по переработке асфальта. Как правило, установки по переработке асфальта производят в среднем от 400 тонн до 600 тонн в час, и в эти установки можно вводить 15-30% восстановленного асфальта (RAP).

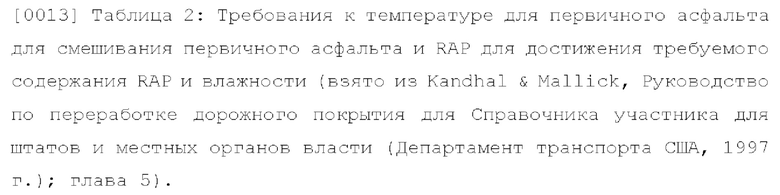

[0012] Для переработки асфальта специалисты в данной области техники добавляют RAP непосредственно к первичному асфальту. Как видно из Таблицы 2, первичный асфальт перегревается, после чего смешивают RAP и первичный асфальт в барабане, как показано на фиг.1. Чистый асфальт передает тепло в RAP во время смешивания, чтобы обеспечить адекватные реологические свойства для смешивания и укладки дорожного полотна. Однако во время этого процесса заполнители нагревают выше 650°F, что является точкой вспышки для асфальтобетона, и добавляют к асфальтобетону, тем самым передавая тепло от заполнителя. Перегрев вызывает образование материала в сушилке, горячем элеваторе и ситовой башне, что требует тщательной очистки или замены этих частей. Что еще более важно, теплопередача от перегретого материала приводит к высвобождению солодов из асфальта, что видно по чрезмерному образованию дыма, и вызывает преждевременное старение первичного асфальта, то есть быстрое окисление из-за высоких температур.

[0014] Хотя температуры в таблице 2 были сочтены подходящими для достижения желаемой температуры смеси на выходе, температуры выше из-за конструкции системы рециркуляции. Например, когда холодный влажный RAP вводится в установки горячего смешения, перегретые первичные агрегаты (от 600° до 900°F) кондуктивно передают достаточно тепла холодному влажному RAP для сушки и нагрева всех материалов до температуры смешивания 300°F. Однако часто случается, что внезапное и резкое расширение пара, которое возникает, когда сверхгорячий агрегат (от 600 до 900°F) сталкивается с холодным влажным RAP, мгновенно перегружает пропускную способность системы выпуска и приводит к разрушению асфальта. Такой разрыв приводит к тому, что стадии асфальтобетонной смеси выходят за пределы технических характеристик. Кроме того, этот процесс перегрева приводит к чрезмерно высоким температурам для сушки и нагревания RAP и, следовательно, может нанести тепловой ущерб, генерировать синий дым, который преждевременно стареет асфальт, и вызвать разрушение первичного асфальта. Это особенно важно, так как преждевременное старение смешанной смеси RAP может удалить до 50% эксплуатационного ресурса дорожной смеси. Другая проблема заключается в том, что производственная мощность установки резко снижается при работе RAP из-за перегрузок выхлопной системы и горелки сушилки из-за блокирования пара RAP внутри сушилок.

[0015] Кроме того, быстрый нагрев асфальтового материала слишком внезапно вызывает выбросы пара и голубого дыма, которые повреждают систему рециркуляции, а также ухудшают структурную целостность асфальтобетона. Это также влияет на первичный асфальт, который смешан с поврежденным RAP, где производители асфальта обычно сжигают синий дым, образующийся на стадии смешивания, в качестве топлива, чтобы скрыть повреждение смешанной смеси. Однако, как отмечалось ранее, высокие температуры повреждают асфальт и существенно сокращают срок службы дорожного покрытия.

[0016] В то время как современные способы предусматривают низкоконцентрированное использование восстановленного асфальта, получающиеся в результате асфальтовые смеси обычно обладают эффективными характеристиками в отношении износа. Таким образом, существует неудовлетворенная потребность в создании новых систем переработки для восстановления асфальта, которые обладают свойствами старения и температурной устойчивости, которые имитируют первичный асфальт.

[0017] СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0018] Предусмотрена система переработки асфальта. Система переработки асфальта состоит из системы нагрева, дополнительной системы смешивания добавок и индукционного источника тепла. Система нагрева асфальта образована из барабана, имеющего цилиндрическую или коническую стенку на внутренней стороне и имеющую первый торец и второй торец. На первом торце барабана расположено отверстие для приема компонентов асфальтобетон, таких как восстановленный асфальтобетон (RAP), асфальтовый цемент, заполнители и их комбинации, и выход на втором торце барабана для вытеснения нагретой асфальтовой смеси. В некоторых вариантах одна или несколько корзин предусмотрены выше по потоку от входа, что означает, что асфальтовое связующее, RAP или компоненты асфальтобетона, такие как заполнители, могут легко падать или легко транспортироваться на вход. Барабан, по выбору, имеет лопатки для передачи тепла, расположенные во внутренней стенке барабана. Однако другие варианты не используют лопатки, и предполагается, что некоторые варианты барабана не имеют лопаток и имеют гладкую или по существу гладкую внутреннюю стенку. Внешняя часть нагревательной камеры опционально покрыта - частично или полностью - изоляцией. В некоторых вариантах изоляция представляет собой алюмосиликатную изоляцию, целлюлозную изоляцию или их комбинации. Изоляция может быть нанесена на толщину от около 0,75 до около 2,5 дюймов, и диапазоны толщины, содержащиеся в ней. Неограничивающими примерами являются 0,75 дюйма, 0,85 дюйма, 0,9 дюйма, 1 дюйм, 1,15 дюйма, 1,25 дюйма, 1,35 дюйма, 1,5 дюйма, 1,75 дюйма, 2 дюйма, 2,25 дюйма и 2,5 дюйма. Однако специалист в данной области техники может легко изменить толщину изоляции, чтобы варьировать потери тепла от нагревательного барабана. Стенка нагревательного барабана нагревается источником нагрева, таким как индукционный нагрев, лучистое тепло, конвекционное тепло или электрические нагревательные катушки. Нагревательный барабан может быть изготовлен из материала, чувствительного к индукции, а именно ферримагнитного, ферромагнитного или другого материала, который взаимодействует с системой индукционного нагрева для выработки тепла. Примеры полезных материалов, чувствительных к индукции, включают железо, сталь, сталь СНТ 400, Fe2O3, NiOFe2O3, CuOFe2 О33, MgOFe2O3, MnBi, Ni, MnSb, MnOFe2O3, сталь, кобальт, NiFe, молибермаллой (молибден, никель, железо, сплав 2; -17%), сендуст (алюминий, кремний, железный сплав; 6-9-85%), железо-никелевый сплав (50-50%) и их смеси. Толщина стенки нагревательного барабана необязательно имеет толщину от примерно 0,25 дюйма до примерно 2 дюймов и диапазоны толщины, содержащиеся в ней. Неограничивающими примерами являются 0,25 дюйма, 0,3 дюйма, 0,4 дюйма, 0,45 дюйма, 0,5 дюйма, 0,55 дюйма, 0,6 дюйма, 0,65 дюйма, -7 дюймов, 0,75 дюйма, 0,85 дюйма, 0,9 дюйма, 1 дюйм, 1,15 дюйма, 1,25 дюйма, 1,35 дюйма, 1,5 дюйма, 1,75 дюйма и 2 дюйма. Однако специалист в данной области техники может легко изменить толщину стенки нагревательного барабана на основе материала, выбранного для стенки барабана, применения, характеристик нагрева и желаемой долговечности.

[0019] Асфальтовая нагревательная система необязательно ориентирована под углом θΑ, чтобы позволить асфальтовому материалу катиться к нижней части нагревательного барабана с предпочтительной скоростью от около 5 до около 36 дюймов за оборот. Неограничивающие примеры включают 5 дюймов за оборот, 5,5 дюйма за оборот, 6 дюймов за оборот, 6,5 дюйма за оборот, 7 дюймов за оборот, 7,5 дюйма за оборот, 8 дюймов за оборот, 8,5 дюйма за оборот, 9 дюймов за оборот, 9,5 дюйма за оборот, 10 дюймов за оборот, 11 дюймов за оборот, 12 дюймов за оборот, 13 дюймов за оборот, 14 дюймов за оборот, 15 дюймов за оборот, 16 дюймов за оборот, 17 дюймов за оборот, 18 дюймов за оборот, 19 дюймы за оборот, 20 дюймов за оборот, 21 дюйм за оборот, 22 дюйма за оборот, 23 дюйма за оборот, 23,5 дюйма за оборот, 24 дюйма за оборот, 24,5 дюйма за оборот, 25 дюймов за оборот, 26 дюймов за оборот, 27 дюймов за оборот, 28 дюймов за оборот, 29 дюймов за оборот, 30 дюймов за оборот, 31 дюйм за оборот, 32 дюйма за оборот, 33 дюйма за оборот, 34 дюйма за оборот, 35 дюймов за оборот или 36 дюймов за оборот. Система обычно рассчитана на скорость от 1 до 60 об/мин. Неограничивающие примеры включают 1 об/мин, 5 об/мин, 10 об/мин, 15 об/мин, 20 об/мин, 25 об/мин, 30 об/мин, 35 об/мин, 40 об/мин, 45 об/мин, 50 об/мин, 55 об/мин и 60 об/мин. Предусмотрено снижение от 0° до примерно 25°, однако угол может отличаться в зависимости от вязкости асфальтового материала, скорости вращения нагревательного барабана, силы тяжести, влажности и других факторов окружающей среды, окружающих и находящихся внутри нагревательного барабана. Неограничивающие примеры включают 0°, 2,5°, 4°, 5°, 6°, 7°, 7,5°, 8°, 10°, 12,5°, 15°, 17,5°, 20°, 22,5° и 25°.

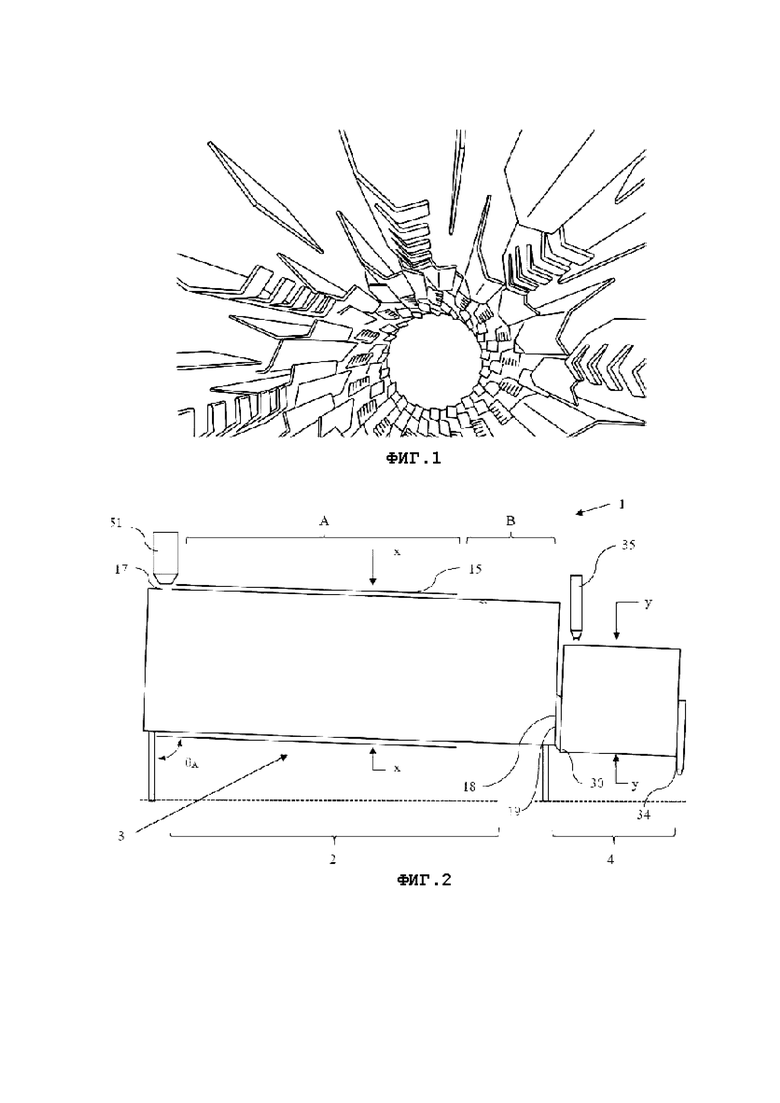

[0020] В некоторых вариантах один или несколько переходов передачи тепла расположены на внутренней стороне стенки нагревательного барабана. Лопасти теплопередачи могут быть выполнены из материала, чувствительного к индукции, а именно ферримагнитного, ферромагнитного или другого материала, который взаимодействует с системой индукционного нагрева для генерирования тепла, такого как материалы, перечисленные выше. Лопатки теплопередачи могут быть соединены с внутренней частью нагревательного барабана на монтажной кромке или монтажной поверхности болтовым соединением, сваркой, в том числе без ограничения изобретения, дуговой сваркой, кислородно-топливной сваркой, дуговой сваркой в защитном металле, газовой дуговой сваркой, сварка инертным газом металла, сварка инертным газом вольфрамом, сварка электрическим сопротивлением, электрошлаковая сварка, сварка порошковой проволокой, лазерная сварка, электронно-лучевая сварка, магнитно-импульсная сварка, клей, пайка и пайка. Один или несколько пролетов с обогревом представляют собой лопатки, закругленные лопатки, лопатки в форме пальца, угловые лопатки, лопатки в форме буквы С, хи-образные лопатки, овальные лопатки, лопатки в виде прямоугольной трубы, закругленные прямоугольные лопатки, лопатки в виде треугольной трубы, закругленные треугольные лопатки, круговые трубчатые лопатки или их комбинации. Другие лопатки, такие как те, которые традиционно используются в нагревательных барабанах, предполагаются для использования во внутренней части барабана, хотя во многих случаях такие лопатки будут лишены преимущественных свойств некоторых конкретных лопаток с передачей тепла. Пример традиционной лопатки показан на фиг.1. Другие конструкции лопатки с теплопередачей, которые рассматриваются в Taylor и др. (Патент США 4704045); Etnyre и др. (Патент США 4427376); Ширер (патент США 4025057); McCarter и др. (Патент США 4298287); Schlarmann (патент США №4165184); Binz (патент США 4332478); Брок и др. (Патент США №4867572); Farnham et al. (Патент США 5054931); Coxhill (патент США 4338732); Milstead (патент США 5480226); Hawkins (патент США №5364182); и Мусил (4813784); Lutz (4330520), Jakob и др. (Патент США №5078540); Brock (патент США 5267738); Keylon и др. (Патент США №5320426); Brock, et al., (Европейская патентная заявка ЕР2835470А2); Hudman et al. (Патент США №8172488).

[0021] Лопатки образованы кубовидным смешивающим стержнем, таким как удлиненный прямоугольный стержень. Кубовидный смешивающий стержень имеет смешивающую поверхность, заднюю поверхность, первую кромочную поверхность, вторую кромочную поверхность и монтажную поверхность, где смешивающая поверхность и задняя поверхность имеют прямоугольную форму, а кубовидная смешивающая лопатка является квадратной или прямоугольной, если смотреть в поперечном сечении. Продольная часть стержня проходит по длине нагревательного барабана или его части. В некоторых вариантах каждый стержень проходит от 1/6 до 1/3 длины барабана и перекрывает другие лопатки или лопатки в барабане. В других вариантах осуществления лопатки или лопасти имеют длину от около 6 дюймов до около 24 дюймов. Лопатки в форме пальца сформированы из кубовидной смешивающей лопатки, имеющей смешивающую поверхность, заднюю поверхность, монтажную кромочную поверхность и соединительную кромку. Набор смешивающих стержней смонтирован на соединительной кромке кубовидной смешивающей лопатке под углом к кубовидной смешивающей лопатке. Полезные примеры для соединения штырей со смешивающей лопаткой включают сварку, адгезивы, пайку или другие способы, раскрытые выше, для соединения полостей с внутренней частью нагревательного барабана. Угловая лопатка сформирована из кубовидной смешивающей лопатки, имеющей смешивающую поверхность, заднюю поверхность, монтажной кромочной поверхности и соединительной кромки. Угловая лопатка установлена на соединительной кромке кубовидной смешивающей лопатки под углом к кубовидной смешивающей лопатке. Овальные лопатки образованы одним или несколькими цилиндрическими-овальными перемешивающими телами, имеющими смешивающую поверхность, переднюю поверхность и заднюю поверхность. Отверстие расположено на первом конце смесительного тела для приема асфальтового материала, а отверстие расположено на втором конце для выбрасывания нагретого асфальтового материала из смесительного тела.

Полезные примеры для соединения наклонной лопатки со смешивающей кромкой включают сварку, адгезивы, пайку или другие способы, раскрытые выше, для соединения полостей с внутренней частью нагревательного барабана. Хи-образные лопатки образуются из ведущей лопатки и задней лопатки. Ведущая лопатка сформирована из ведущей цилиндрической дуги, где дуга составляет угол 160-300 дуги, если смотреть в поперечном сечении. Неограничивающие примеры включают 160°, 165°, 170°, 175°, 180°, 185°, 190°, 195°, 200°, 205°, 210°, 215°, 220°, 225°, 230°, 235°, 240°, 245°, 250°, 255°, 260°, 265°, 270°, 275°, 280°, 285°, 290°, 295° и 300°. Ведущая лопатка имеет переднюю кромку, смешивающую поверхность, заднюю поверхность и монтажную кромку, расположенную рядом с передней кромкой. Задняя лопатка сформирована из задней цилиндрической дуги, где дуга составляет угол от 160° до 300°, если смотреть в поперечном сечении. Неограничивающие примеры включают 160°, 165°, 170°, 175°, 180°, 185°, 190°, 195°, 200°, 205°, 210°, 215°, 220°, 225°, 230°, 235°, 240°, 245°, 250°, 255°, 260°, 265°, 270°, 275°, 280°, 285°, 290°, 295°, 270°, 275°, 280°, 285°, 290°, 295°, и 300°.

[0022] Система смешивания добавок образована смесительным барабаном, имеющим цилиндрическую или коническую стенку, на внутренней стороне и имеющую первый торец и второй торец.

Отверстие расположено на первом торце барабана для приема горячей асфальтовой смеси, выходное отверстие на втором торце барабана для вытеснения рабочей смеси и множество элементов для смешивания добавок, расположенных на внутренней стороне стенки смесительного барабана. В некоторых вариантах, по меньшей мере, один или несколько накопительных контейнеров или резервуаров сообщаются со смесительным барабаном. Контейнер для добавок или резервуар предназначены для добавления заданного количества добавки в горячую асфальтовую смесь при ее поступлении в смесительный барабан. Барабан для смешивания добавок необязательно расположен рядом с нагревательным барабаном, то есть последовательно. В альтернативном варианте барабан для смешивания добавок расположен над нагревательным барабаном, то есть концентрически. Внешняя часть нагревательной камеры опционально покрыта - частично или полностью - изоляцией. В некоторых вариантах изоляция представляет собой алюмосиликатную изоляцию, целлюлозную изоляцию или их комбинации. Изоляция может быть нанесена на толщину от около 0,75 до около 2,5 дюймов, и диапазоны толщины, содержащиеся в нем. Неограничивающие примеры видны в изоляции, используемой для изоляции нагревательного барабана. Когда смесительный барабан концентрированно ориентирован поверх нагревательного барабана, нагревательный барабан можно использовать для нагрева заполнителей, RAP, RAP и заполнителей или RAP, заполнителей и асфальтового связующего. Асфальтовое связующее необязательно нагревается в нагревательном барабане, а нагревается вне системы и впрыскивается в смесительный барабан при желаемой температуре.

[0023] По меньшей мере, один смесительный элемент представляет собой, по меньшей мере, одну смешивающую лопатку, по меньшей мере, одну U-образную лопатку или, по меньшей мере, одну S-образную лопатку. Смешивающая лопатка образована из плоской передней смешивающей поверхности, плоской задней смешивающей поверхности и монтажной кромки, расположенной между плоской передней смешивающей поверхностью и плоской задней смешивающей поверхностью. Монтажная кромка лопатки используется для соединения смешивающей лопатки с внутренней частью смесительного барабана с использованием сварки, клея или других способов, раскрытых для нагревательных лопастей. В качестве альтернативы, смесительный элемент представляет собой U-образный выступ, образованный из ведущей цилиндрической дуги, где цилиндрическая дуга составляет угол 160-300°, если смотреть в поперечном сечении, или имеющий овальное поперечное сечение с удаленной частью. U-образный элемент включает в себя монтажную кромку, расположенную на одной кромке смешивающей поверхности, при этом монтажная кромка U-образного профиля используется для соединения смешивающей лопатки с внутренней частью смесительного барабана с использованием сварки, клея или других способов, описанных выше для нагревательных лопаток. В другом варианте смесительный элемент представляет собой S-образную лопатку, как описано выше для передающих тепло лопаток. Смесительные элементы необязательно перекрываются.

[0024] Система смешения добавок, необязательно, включает систему индукционного нагрева смесителя, содержащую катушку индукционного нагрева смесителя, расположенную снаружи смесительного барабана, и, по меньшей мере, один магнитный материал в барабане смешения добавок. В некоторых вариантах цилиндрическая или коническая стенка смесительного барабана состоит из магнитного материала, выполненного с возможностью нагрева при воздействии магнитной силы, а индукционная нагревательная катушка смесителя находится в магнитной связи с магнитным материалом цилиндрической или конической стенки смесительного барабана. В других вариантах смесительный элемент состоит из магнитного материала, выполненного с возможностью нагрева при воздействии магнитных сил, и индукционная нагревательная катушка смесителя находится в магнитной связи с магнитным материалом смесительного элемента. В другом варианте цилиндрическая или коническая стенка смесительного барабана и смесительный элемент состоят из магнитного материала.

[0025] Индукционный источник тепла сформирован по меньшей мере из одной индукционной катушки, расположенной снаружи нагревательного барабана. По меньшей мере, одна индукционная катушка находится в магнитной связи со стенкой нагревательного барабана и пролетами для передачи тепла, определяя первую зону нагрева. Расстояния между наружной поверхностью нагревательного барабана и индукционными катушками могут варьироваться от около 1 до около 6 дюймов или любого диапазона, содержащегося в них. Неограничивающие примеры включают 1 дюйм, 1,15 дюйма, 1,25 дюйма, 1,5 дюйма, 1,75 дюйма и 2 дюйма, 2,25 дюйма, 2,5 дюйма, 2,75 дюйма, 3 дюйма, 3,25 дюйма, 3,5 дюйма, 3,75 дюйма, 4 дюйма, 4,25 дюйма, 4,5 дюймов, 4,75 дюйма, 5 дюймов, 5,25 дюйма, 5,5 дюйма, 5,75 дюйма или 6 дюймов от барабана. Индукционные катушки изготовлены из электромагнитного материала. Неограничивающие примеры включают медь, железо, сталь, никель, кобальт Sm2Co17 и SMCO5. В некоторых вариантах система индукционного нагрева также включает в себя, по меньшей мере, вторую индукционную катушку, состоящую из электромагнитного материала, расположенного снаружи нагревательного барабана и находящегося в магнитной связи со стенкой нагревательного барабана и переходами передачи нагрева. Вторая индукционная катушка необязательно управляется отдельно от, по меньшей мере, одной индукционной катушки, то есть первой индукционной катушки, что позволяет формировать вторую зону нагрева. Хотя можно предусмотреть добавление множества индукционных катушек, изобретение предусматривает до четырех различных зон нагрева в нагревательном барабане. Дополнительные индукционные нагревательные катушки - смешивающие индукционные катушки - могут быть добавлены в смесительный барабан. Индукционные катушки смешения, состоящие из электромагнитного материала, расположенного снаружи смесительного барабана и находящегося в магнитной связи со стенкой смесительного барабана, смесителями присадок или обоими. Соответственно, стенка смесительного барабана, смесители добавок или оба они изготовлены из материала, чувствительного к индукции, такого как те, что описаны выше. Альтернативно, система нагрева содержит электрическую нагревательную катушку, расположенную вокруг стенки нагревательного барабана, что позволяет источнику тепла нагревать стенку нагревательного барабана. В качестве альтернативы система нагрева представляет собой источник теплового излучения или источник конвекционного нагрева, направленный на стенку нагревательного барабана, что позволяет источнику нагрева нагревать стенку нагревательного барабана.

[0026] Приводная система сообщается с нагревательным барабаном и приспособлена для вращения нагревательного барабана. В некоторых вариантах приводная система соединяется с нагревательным барабаном через зубчатую шестерню, расположенную на первом конце нагревательного барабана. Кольцевая шестерня необязательно соединяется с нагревательным барабаном с помощью сварки, адгезии, пайки или других способов, раскрытых для нагревательных лопастей. В этих вариантах осуществления приводной двигатель соединяется с ведущим валом, который сообщается с шестерней кольца. Приводной двигатель вращает ведущий вал и впоследствии передает вращательное движение на шестерню кольца, вызывая вращение нагревательного барабана. В других вариантах нагревательный барабан прикреплен к приводному валу, где приводной вал с возможностью вращения проходит через первый конец нагревательной камеры. Приводной двигатель соединяется с приводным валом, обеспечивая вращательное движение. В качестве альтернативы нагревательный барабан или система барабанов опираются на цапфы и приводятся в движение осевыми роликами, приводом с цепной передачей или приводом реечной передачи. Например, конкретные варианты включают звездочку, расположенную по окружности вокруг барабана и механически соединенную с цепным приводом, который, в свою очередь, приводится в движение двигателем. Примеры приводных двигателей включают в себя прямой привод с электроприводом, фрикционные приводы и цепные электроприводы, например, Weg Electric Corp.(Duluth, GA).

[0027] В некоторых вариантах осуществления система подогрева асфальта поддерживается множеством опор. В одном варианте осуществления множество опорных элементов вала поддерживают ведущий вал. В этом варианте опорные элементы вала образованы по меньшей мере, из одного вертикального опорного элемента вала, имеющий верхний торец и нижний торец, и опорное колесо вала, расположенное на верхнем торце, по меньшей мере, одного вертикального опорного элемента вала и соединенное с приводным валом. Множество шариковых подшипников расположены колесе опорного вала, что позволяет валу легко вращаться независимо от опоры. В альтернативном варианте множество опорных элементов барабана обеспечивают опору для нагревательного барабана. Опорные элементы барабана содержат по меньшей мере, один вертикальный опорным элемент барабана, имеющий верхний торец и нижний торец, и опорное колесо барабана, расположенное на верхнем торце, по меньшей мере, один вертикальный опорный элемент барабана, и связанный с внешним нагревательным барабаном. Множество шариковых подшипников расположены в опорном колесе барабана, позволяя барабан свободно вращаться.

[0028] Система переработки асфальта необязательно включает в себя, по меньшей мере, одну конвекционную систему. Конвекционная система состоит из входа конвекционной системы, сообщающегося по текучей среде с внутренним пространством камеры нагрева, с вентилятором, сообщающегося по текучей среде с входом конвекционной системы, и выхода системы конвекции, сообщающегося по текучей среде с вентилятором. Вентиляционная система содержит вход вентилятора, вентилятор и выход вентилятора. По меньшей мере, один нагревательный элемент необязательно включен в конвекционную систему. Нагревательный элемент расположен на входе конвекционной системы, рядом с выходом вентилятора или обоими, и может включать в себя 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 или 20 нагревательных элементов. Необязательными нагревательными элементами являются, по меньшей мере, одна конвекционная индукционная плита, расположенная на входе в конвекционную систему, линия, соединяющая вход конвекционной системы с вентилятором, выход конвекционной системы, линия, соединяющая вентилятор с выходом конвекционной системы, или их комбинация. Необязательно, по меньшей мере, один нагревательный элемент представляет собой индукционный нагревательный элемент, сформированный из ферромагнитного материала. По меньшей мере, один нагревательный элемент необязательно расположен в стенках входа системы конвекции; стенки линии, соединяющей вход системы конвекции с воздуходувкой, стенки выхода системы конвекции, стенки линии, соединяющей выход конвектора с системой конвекции, проволочная сетка, расположенная во внутренней части входа системы конвекции, проволочная сетка, расположенная внутри линии, соединяющей вход системы конвекции с вентилятором, проволочная сетка, расположенная во внутренней части линии, соединяющей вентилятор с выходом системы конвекции, проволочная сетка, расположенная внутри выхода системы конвекции, по меньшей мере, один стержень, расположенный во внутренней части входа системы конвекции, где, по меньшей мере, один стержень, расположенный во внутренней части линии, соединяющей вход системы конвекции с вентилятором, по меньшей мере, один стержень, расположенный во внутренней части линии, соединяющей вентилятор с выходом конвекционной системы, по меньшей мере один стержень, расположенный во внутренней части выхода конвекционной системы, пластина, расположенная во внутренней части входа конвекционной системы, пластина, расположенная во внутренней части линии, соединяющей вход системы конвекции с вентилятором, пластина, расположенная во внутренней части линии, соединяющей вентилятор с системой конвекции выходной сигнал, пластина, расположенная внутри выходного отверстия конвекционной системы, или комбинация вышеупомянутых мест. Множество выходных форсунок расположены на нижнем конце первой транспортной трубки и на конце нижней второй транспортной трубки. Количество выходных струй может быть изменено, что будет очевидно для специалиста в данной области техники после рассмотрения спецификации. Однако предполагается, что система включает в себя 2, 4, 6, 8, 10, 12, 14, 16, 18 или 20 струй. Выходные форсунки необязательно расположены рядом со второй индукционной плитой или первой половиной первой индукционной плиты, тем самым направляя воздух на асфальтобетон, когда асфальтобетон проходит через вторую индукционную плиту или первую половину первой индукционной плиты. Конденсатор воды необязательно прикреплен к входу конвекционной системы и дополнительно содержит вход конденсатора, камеру конденсатора воды, сообщающуюся по текучей среде с входом конденсатора воды, и выход конденсатора воды.

[0029] Также раскрыт способ изготовления асфальтобетона с использованием вышеупомянутой системы. Асфальт может быть восстановленным (RAP), первичным асфальтом или их комбинацией. Асфальт, такой как асфальтобетон или асфальтовый цемент, добавляется в систему вместе с любыми цементными компонентами, такими как заполнители, и система индукционного нагрева, активируемая путем приложения магнитного поля, вызывающего стенки нагревательного барабана и любые лопатки и/или лопасти способные генерировать тепло с помощью индукции. Нагревательный барабан, пролеты или индукционная пластина лопаток имеют температуру между 240°F и 750°F. Неограничивающие примеры включают температуры: 240°F, 250°F, 260°F, 270°F, 280°F, 290°F, 300°F, 305°F, 310°F, 315°F, 320°F, 325°F, 330°F, 335°F, 340°F, 345°F, 350°F, 400°F, 450°F, 500°F, 550°F, 600°F, 650°F, 700°F или 750°F. В некоторых вариантах асфальт нагревается до разных температур различными зонами нагрева. В качестве неограничивающего примера нагревательный барабан разделен на две или три температурные зоны, в которых множество наборов индукционных нагревательных катушек расположены вокруг нагревательного барабана и нагревают каждую зону до разных температур. В этом примере первая зона нагрева нагревается до 320°F, вторая зона нагрева нагревается до 300°F, и необязательная третья зона нагрева не нагревается и служит для перемешивания асфальта. В другом примере нагревательный барабан разделен на три или четыре температурные зоны, причем первая зона нагревается до примерно 650°F, чтобы быстро довести асфальт до примерно 220°F, вторая зона нагрева нагревается до примерно 450°F, третья зона нагрева нагревается до температуры от 275°F до 300°F, и необязательная четвертая зона без подогрева. Асфальтобетонная смесь перемещается вдоль индуктивных стенок нагревательного барабана и любых вылетов или лопастей, а асфальтобетонная смесь перемешивается при прохождении через нагревательный барабан. Одновременно асфальтобетонная смесь нагревается за счет тепла, образующегося на индуцированных металлических поверхностях. В некоторых вариантах асфальтобетонная смесь перемешивается вращением одного или нескольких выступов, расположенных внутри нагревательного барабана. Это образует нагретую смесь, которая удаляется из системы переработки асфальта.

[0030] Необязательно, нагретую смесь модифицируют путем добавления по меньшей мере одного модификатора к асфальтовой нагретой смеси. Нагретая смесь может быть модифицирована в конечных 1/3 до 1/8 частей нагревательного барабана, то есть от 1/3 до 1/8 частей нагревательного барабана рядом с выходом нагревательного барабана. Альтернативно, смесь модифицируется в смесительном барабане, расположенном ниже по потоку от нагревательного барабана. По меньшей мере, один модификатор представляет собой восстанавливающее масло, первичный асфальтовый цемент, крупные заполнители, мелкие заполнители или их комбинацию. Нагретую смесь затем перемешивают или смешивают по меньшей мере с одним модификатором для образования модифицированной нагретой смеси. В некоторых вариантах асфальтовая нагретая смесь нагревается во время этапа модификации. В этих вариантах смесительная секция нагревательного барабана или смесительного барабана состоит из материала, чувствительного к индукции, то есть магнитного материала, выполненного с возможностью нагрева при воздействии магнитных сил. Лопасти или лопатки, изготовленные из материала, чувствительного к индукции, могут по выбору быть включены. По меньшей мере одна индукционная катушка расположена в магнитной связи с индукционно-чувствительным материалом. Магнитное поле применяется для нагрева нагревательной секции нагревательного барабана или смесительного барабана.

[0031] Полезные восстанавливающие масла включают масла на нафтеновой основе, растворы анионных полимеров, смеси органических кислот, смоляных кислот, жирных кислот, этерифицированных жирных кислот, ароматических масел или их комбинации.

[0032] Cyclogen® L (Tricor Refining, LLC, часть Ergon Asphalt & Emulsions, Inc., Jackson, MS), представляет собой масло на основе нафтена с низкой вязкостью, образованное из экстракта растворителя из тяжелого нафтенового дистиллята и тяжелого нафтенового нефтяного дистиллята. Он не содержит асфальта, содержит 0% асфальтенов, но состоит из мальтенов, насыщенных кислот и ацидифинов для восстановления состаренного связующего вещества. Cyclogen® LE (Tricor Refining, LLC, часть компании Ergon Asphalt & Emulsions, Inc., Джексон, MS) представляет собой эмульсию гидроочищенного тяжелого нафтенового нефтяного дистиллята и экстракта тяжелого нафтенового дистиллята в водном растворе. Эти рециркуляционные агенты очищаются от неочищенного нафтенового неочищенного источника, который восстанавливает отобранные мальтены, которые окислились из асфальтового связующего, чтобы сбалансировать химический состав состаренного асфальта.

[0033] ARA-1P и ARA-2P (Paragon Technical Services, Inc., часть Ergon Asphalt & Emulsions, Inc., Джексон, MS) представляют собой анионные эмульсии воды, асфальта и экстракта растворителя на основе тяжелого нафтенового дистиллята. ARA-2P содержит двойное количество полимера, входящее в ARA-1P.

[0034] Масла Hydrogreen® представляют собой смесь длинноцепочечных и трициклических органических кислот, смоляных кислот, жирных кислот, этерифицированных жирных кислот и растительных масел, используемых в качестве агента, снижающего вязкость, или в качестве мощного проникающего масла и смешивающего агента для восстановленного асфальтового покрытия. Материалы продаются в виде жидкого восстановителя Hydrogreen, такого как Hydrogreen® S (Asphalt and Wax Innovations), и полужидких восстановителей на масляной основе, таких как Hydrogreen® HFP.

[0035] Ароматические масла представляют собой модификаторы асфальта с высоким содержанием ароматических веществ. В качестве неограничивающих примеров, Hydrolene® Н40Т, Н50Т, Н90Т и Н120 (HollyFrontier Corp., Талса, Оклахома), состоит из тяжелого парафинового экстракта растворителя дистиллята и Hydrolene® Н600Т (HollyFrontier Corp., Талса, Оклахома), состоящего из остатков экстракта масляного растворителя. Например, Н50Т представляет собой тяжелый парафиновый экстракт растворителя дистиллята, с насыпной плотностью около 7,978 фунтов / галлон, молекулярной массой 347 г/моль, вязкостью 27,44 сСт при температуре 60°С и 6,916 сСт при температуре 100°С, CAS No 64742-04-7 и температура кипения от 303°С до 479°С, и коэффициент распределения н-октанол / вода более 4. Н90Т представляет собой тяжелый экстракт парафинового дистиллята с плотностью около 8,1 фунта / галлон, 433 г/моль, вязкость 375 сСт при температуре 40°С и 16,2 сСт при температуре 100°С, CAS №64742-04-7 и температура кипения от 289°С до 527 С, и распределение н-октанол / вода коэффициент выше 4. Н110Т представляет собой тяжелый парафиновый дистиллят, содержащий растворитель, с плотностью около 8,2 фунта / галлон, молекулярной массой 453 г/моль, вязкостью 1760 сСт при температуре 40°С и 33 сСт при температуре 100°С, CAS 64742-04-7 и температурой кипения между 409 и 602 С и коэффициентом распределения н-октанол / вода более 4. Н125Т представляет собой тяжелый парафиновый экстракт растворителя дистиллята с плотностью около 8,1 фунта / галлон, вязкостью 21,7 CST при температуре 100°С, CAS №64742-04-7 и температура кипения от 349°С до 668°С, а коэффициент распределения н-октанол / вода более 4. Н600Т представляет собой экстракт остаточного масляного растворителя, молекулярная масса 588 г/моль, вязкость 61,5 сСт при 100°С, CAS №64742-10-5, температура кипения от 409°С до 602°С и коэффициент распределения н-октанол / вода более 4.

[0036] Парафиновые масла представляют собой материалы, имеющие примерно половину ароматических и наполовину нафтеновых молекул. Они используются для поддержания совместимости между асфальтом и восстанавливающим маслом Kendex MNE (американская нефтеперерабатывающая группа, Брэдфорд, Пенсильвания) состоит из тяжелых парафиновых нефтяных нейтральных дистиллятных растворителей.

[0037] Моторные масла состоят из углеводородов на основе нефти, полиальфаолефинов и полинтернальных олефинов. Обычные моторные масла, имеющие рейтинг SAE 10W30, были рассмотрены как омолаживающие масла и признаны полезными. Измеренное количество указанных омолаживающих агентов следует добавлять таким образом, чтобы показатель качества, вязкость или проникновение асфальтового связующего в смесь соответствовало таковому в конструкции смеси. Кривые размягчения или диаграммы смешивания обычно используются для расчета необходимого количества омолаживающего агента, и специалистам в данной области техники было бы привычно использовать такие кривые или диаграммы для определения количества омолаживающих масел, добавляемых в смесь.

[0038] Некоторые варианты изобретения включают, по меньшей мере, одну конвекционную систему для нагрева воздуха и обеспечения конвекционного нагрева в дополнение к индукционному нагреву. В этих вариантах обеспечивается система условных обозначений, как обсуждалось выше. Воздух собирается из внутренней части нагревательной камеры на входе в конвекционную систему и проходит через нагревательный элемент конвекционной системы. Нагретый воздух затем удаляется во внутреннюю часть камеры нагрева.

[0039] Необязательно, влага извлекается из воздуха. Используется водяной конденсатор, содержащий канал, сообщающийся по текучей среде изнутри нагревательной камеры или сообщающийся по текучей среде с входом конвекционной системы, камеру конденсации, приспособленную для конденсации воды, где камера конденсации сообщается по текучей среде с каналом и выход сухого воздуха, сообщающийся с конденсационной камерой и воздуховодом. Воздух всасывается в камеру конденсации, а влага в воздухе может конденсироваться. Сухой воздух затем возвращается в конвекционную систему.

[0040] КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0041] Для более полного понимания изобретения следует обратиться к следующему подробному описанию, приведенному в связи с прилагаемыми чертежами, на которых:

[0042] Фиг.1 представляет собой круговой изометрический вид традиционного барабана, используемого при обработке асфальта в системе конвекционного нагрева.

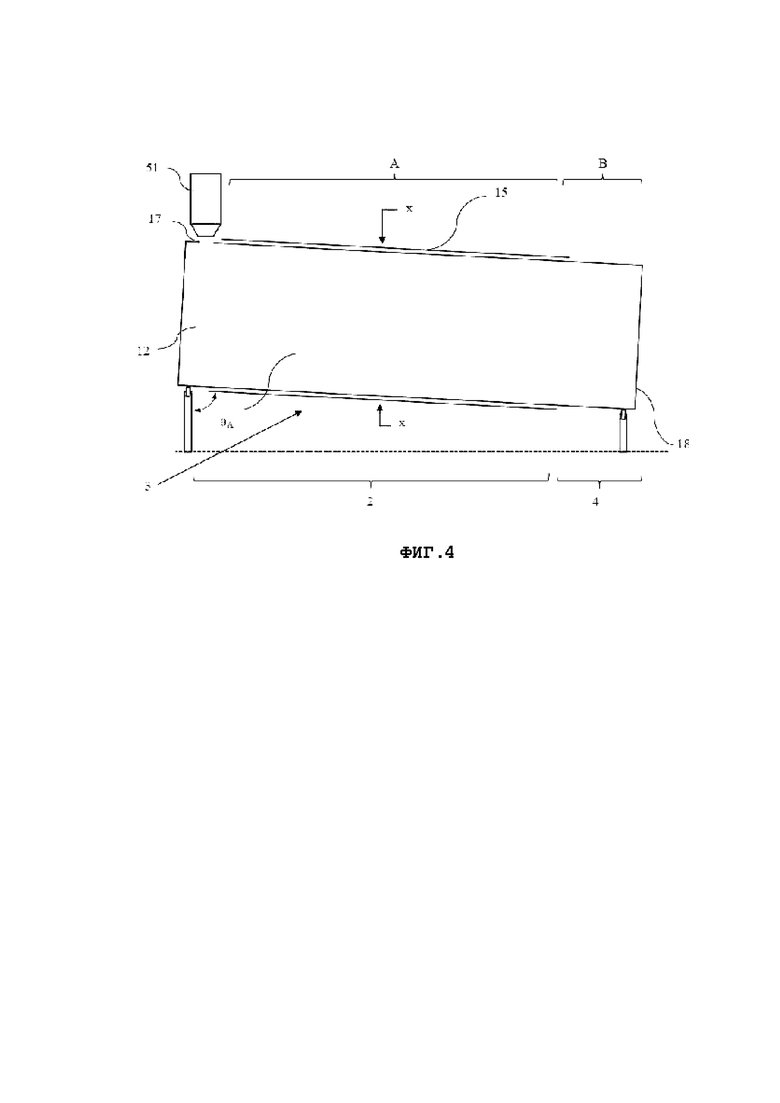

[0043] На фиг.2 показан вид в продольном разрезе первого варианта системы нагрева системы рециркуляции асфальта с прикрепленным барабаном для смешивания добавок, показывающий первый вариант смесительного барабана.

[0044] Фиг.3 представляет собой круговое поперечное сечение в области Х-Х на фиг.2, показывающий первый вариант выполнения асфальтового нагревательного барабана.

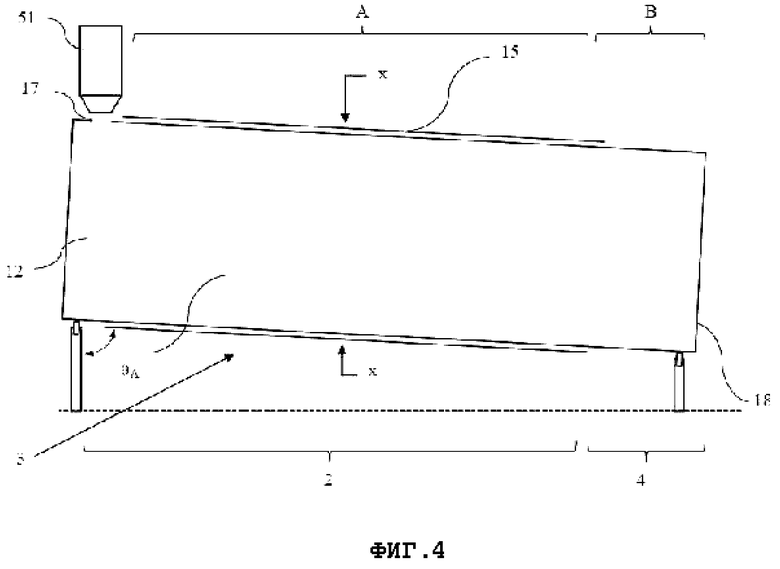

[0045] На фиг.4 - изометрический вид второго варианта осуществления системы нагрева системы рециркуляции асфальта, причем нагревательный барабан показан с опорными цапфами.

[0046] Фиг.5 представляет собой круговое поперечное сечение третьего варианта осуществления системы нагрева системы рециркуляции асфальта, причем нагревательный барабан показан с четырьмя зонами нагрева

[0047] Фиг.6 представляет собой круговое поперечное сечение в области Х-Х на фиг.2, показывающий второй вариант осуществления нагревательного барабана, имеющего дополнительные смешивающие лопатки, расположенные в смесительном барабане.

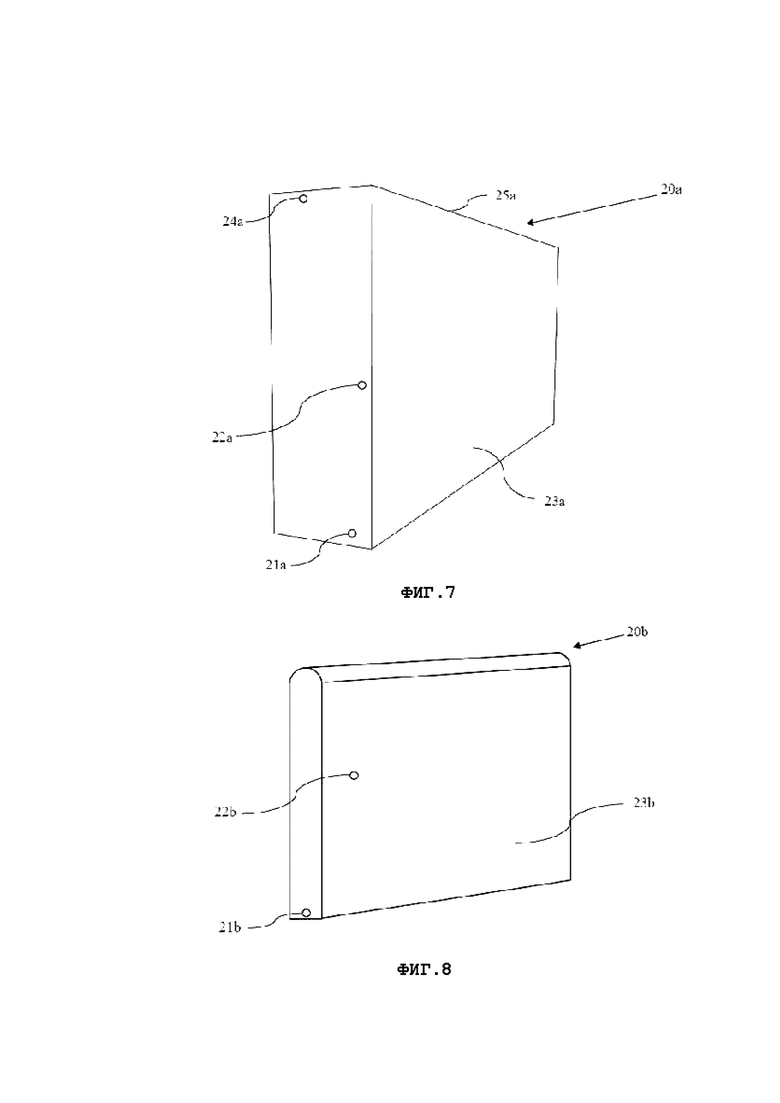

[0048] На фиг.7 - изометрическая проекция первого варианта смешивающей лопатки, установленной в нагревательном барабане.

[0049] На фиг.8 - изометрическая проекция второго варианта смешивающей лопатки, установленной в нагревательном барабане.

[0050] Фиг.9 представляет собой изометрический вид С-образной лопатки для передачи тепла.

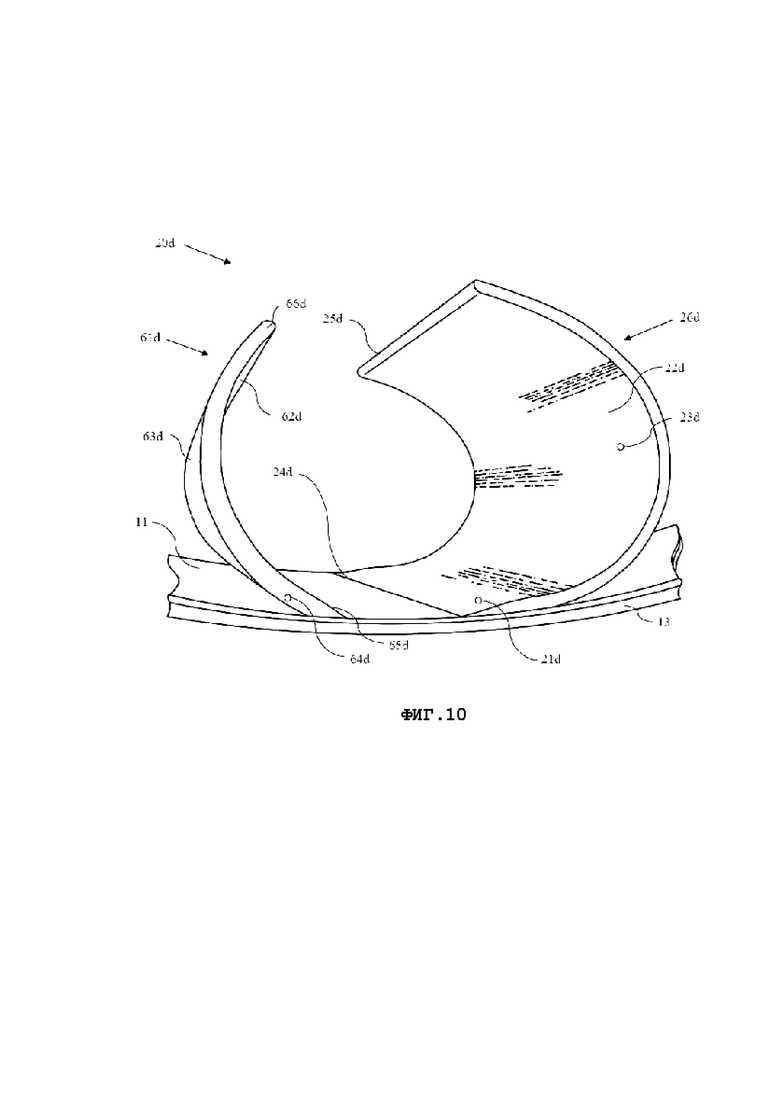

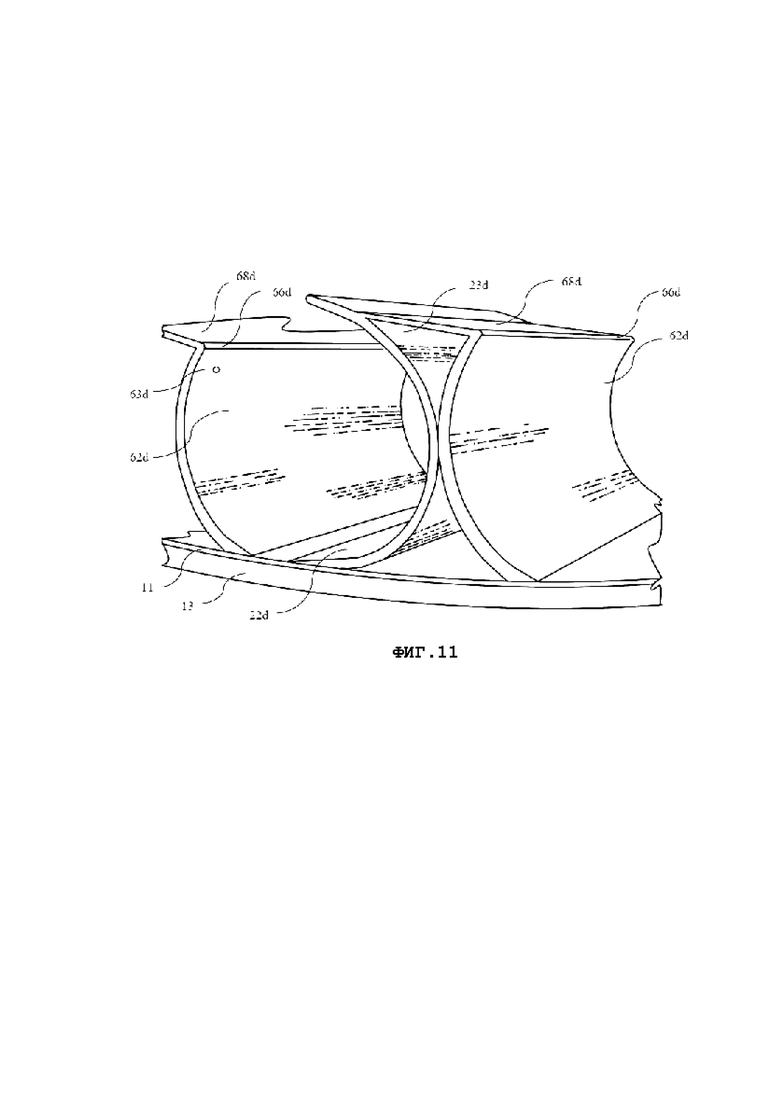

[0051] На фиг.10 - изометрическая проекция варианта осуществления независимой хи-образной лопатки.

[0052] На фиг.11 - изометрическая проекция варианта осуществления сплавной хи-образной лопатки.

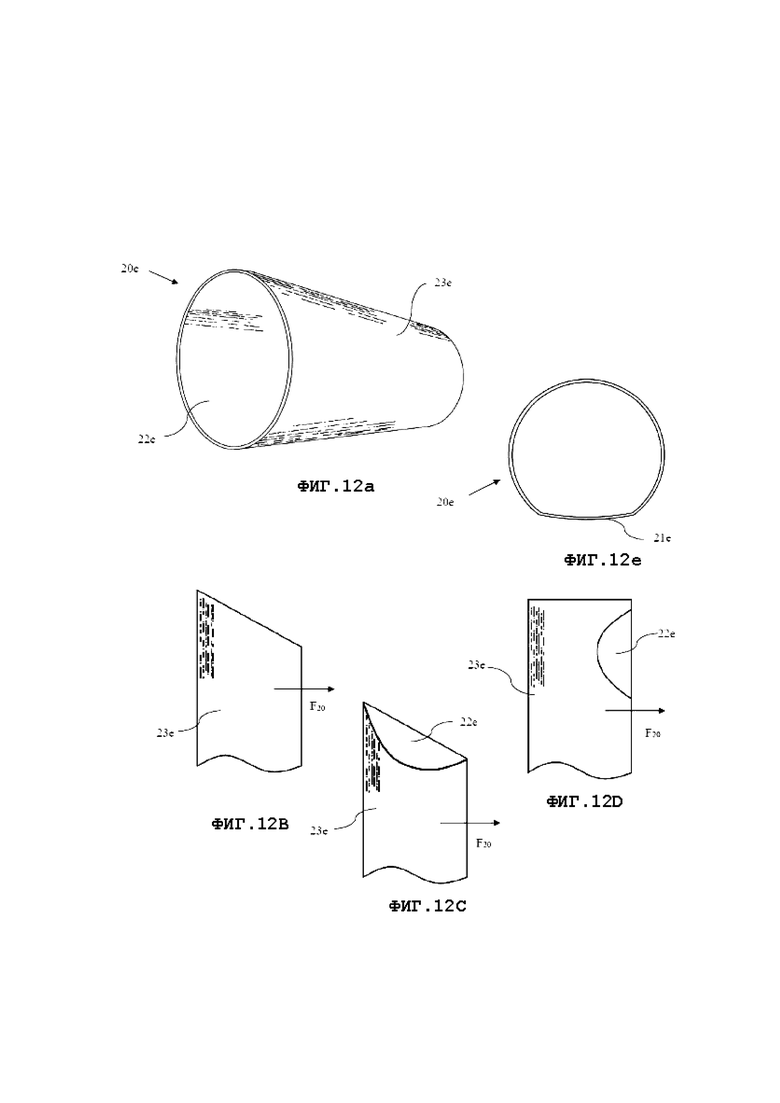

[0053] На фиг.12А - изометрическая проекция варианта выполнения цилиндрической лопатки.

[0054] На фиг.12В - вид сверху первого варианта выполнения цилиндрического пролета лопатки.

[0055] На фиг.12С - вид сверху второго варианта осуществления цилиндрического пролета лопатки.

[0056] На фиг.12D - вид сверху третьего варианта выполнения цилиндрического пролета лопатки.

[0057] На фиг.12Е - вид в разрезе варианта цилиндрической лопатки.

[0058] На фиг.13А - изометрическая проекция первого варианта осуществления лопатки в виде треугольной трубки.

[0059] На фиг.13В - вид в поперечном разрезе второго варианта осуществления лопатки в виде треугольной трубы.

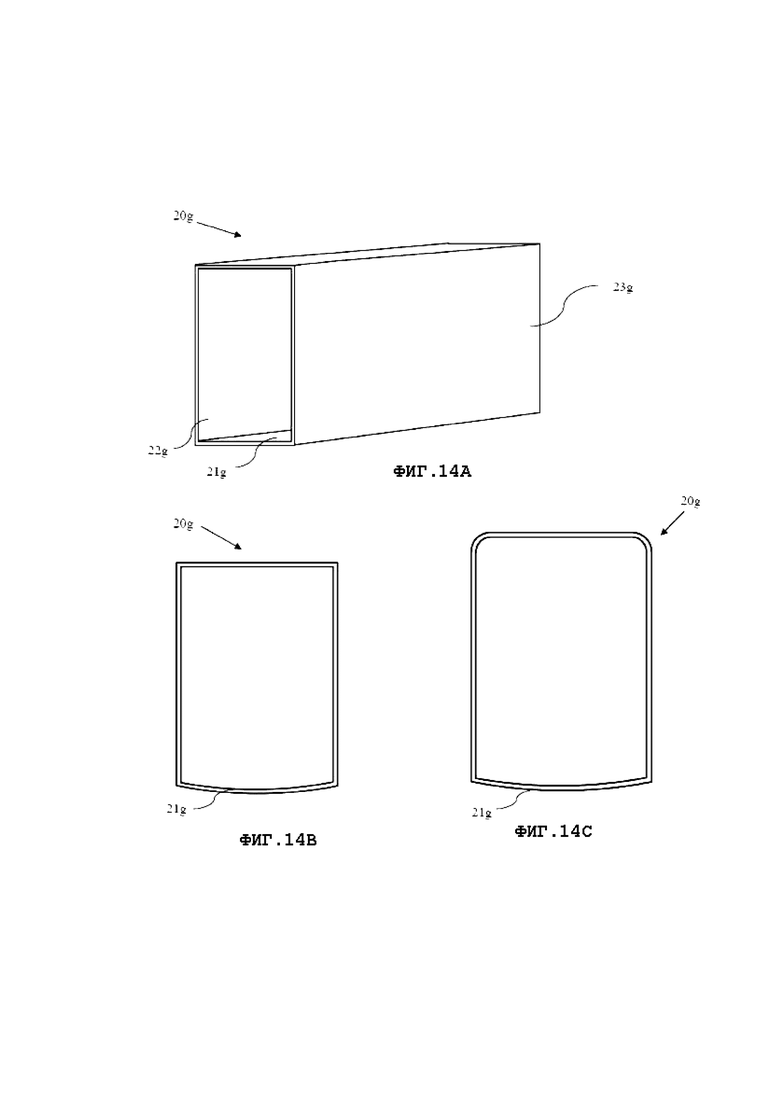

[0060] На фиг.14А - изометрическая проекция первого варианта осуществления лопатки в виде прямоугольной трубы.

[0061] На фиг.14В - вид в поперечном разрезе второго варианта осуществления лопатки в виде прямоугольной трубы.

[0062] На фиг.14С - вид в поперечном разрезе третьего варианта осуществления лопатки в виде прямоугольной трубы.

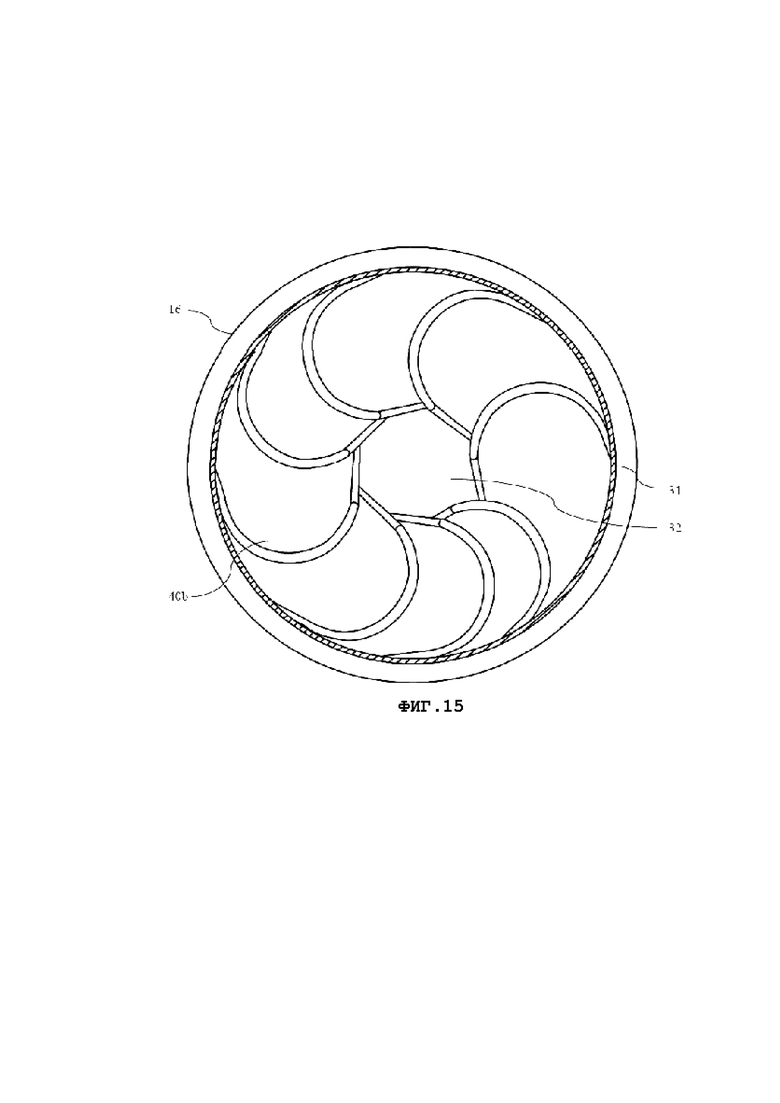

[0063] На фиг.15 - круговое поперечное сечение в области Y-Y на фиг.2, показывающий первый вариант осуществления барабана для смешивания добавок, имеющего необязательные лопатки для смешивания, расположенные в смесительном барабане.

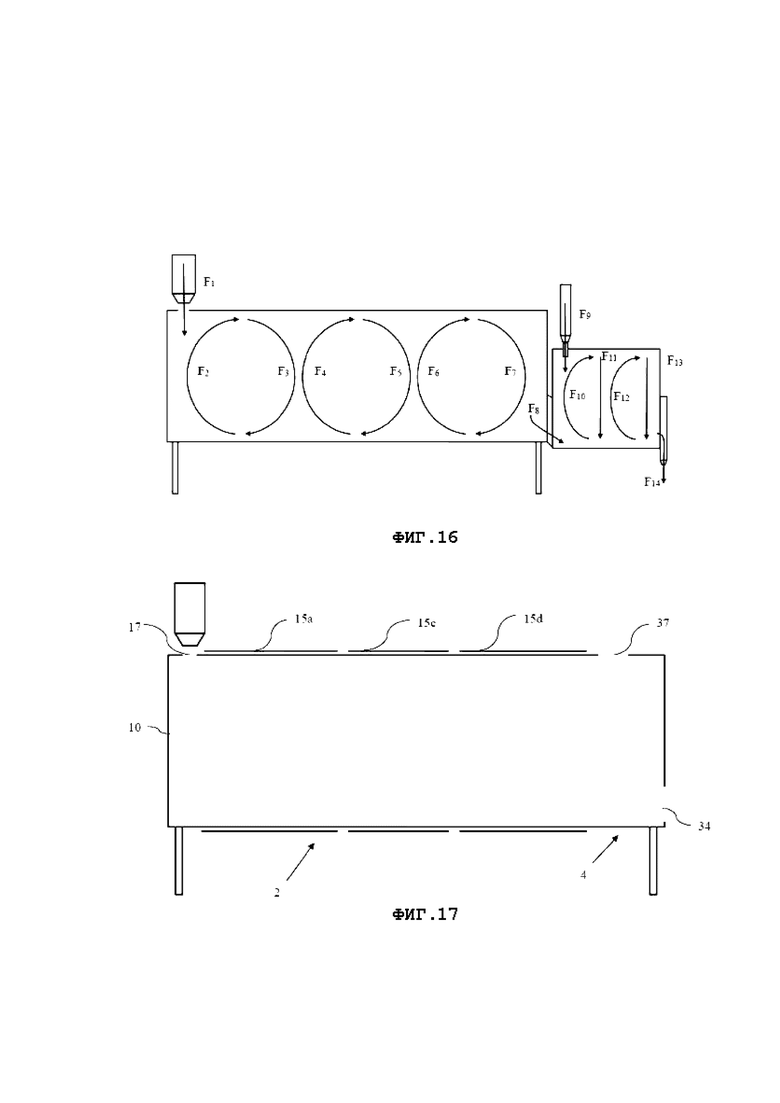

[0064] На фиг.16 - вид в продольном разрезе варианта осуществления системы нагрева системы рециркуляции асфальта, показывающий путь асфальта через систему.

[0065] На фиг.17 - вид в продольном разрезе варианта осуществления системы нагрева системы рециркуляции асфальта, показывающий систему индукции нагрева и систему смешения в нагревательном барабане.

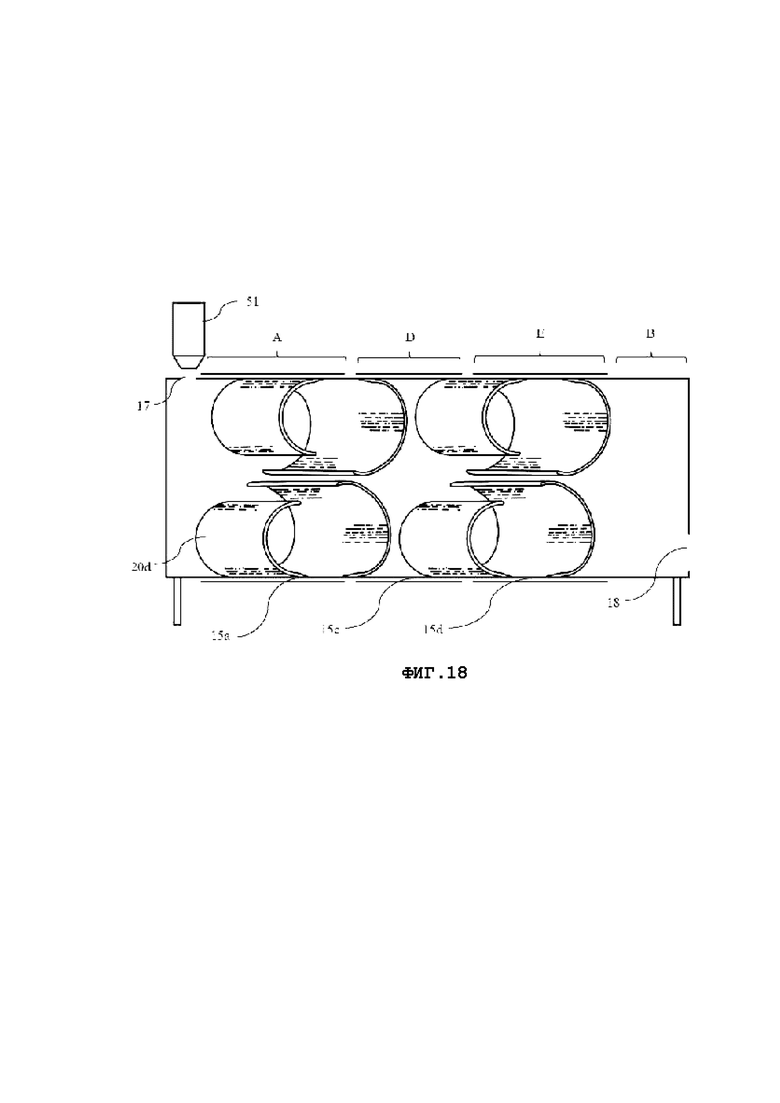

[0066] На фиг.18 - вид в продольном разрезе варианта осуществления системы нагрева системы рециркуляции асфальта, показывающий хи -образную лопатку в нагревательном барабане с четырьмя зонами нагрева.

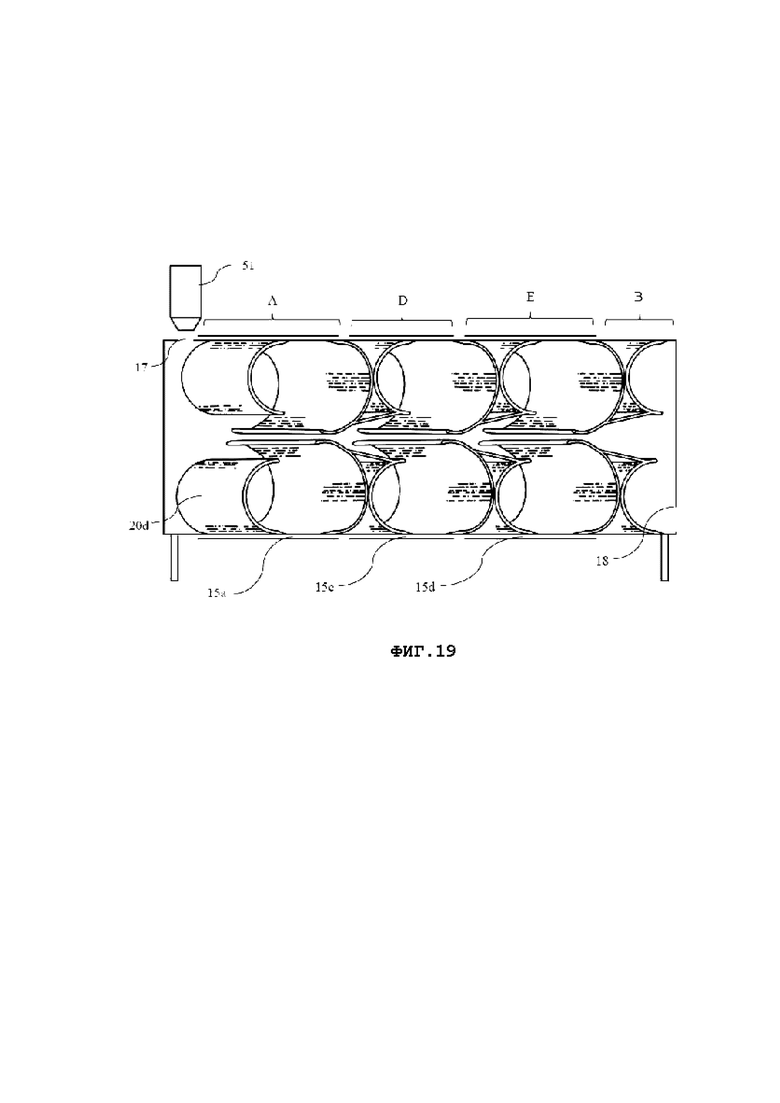

[0067] На фиг.19 - вид в продольном разрезе варианта осуществления системы нагрева системы рециркуляции асфальта, показывающий сплавные ши-образной лопатки в нагревательном барабане с четырьмя зонами нагрева.

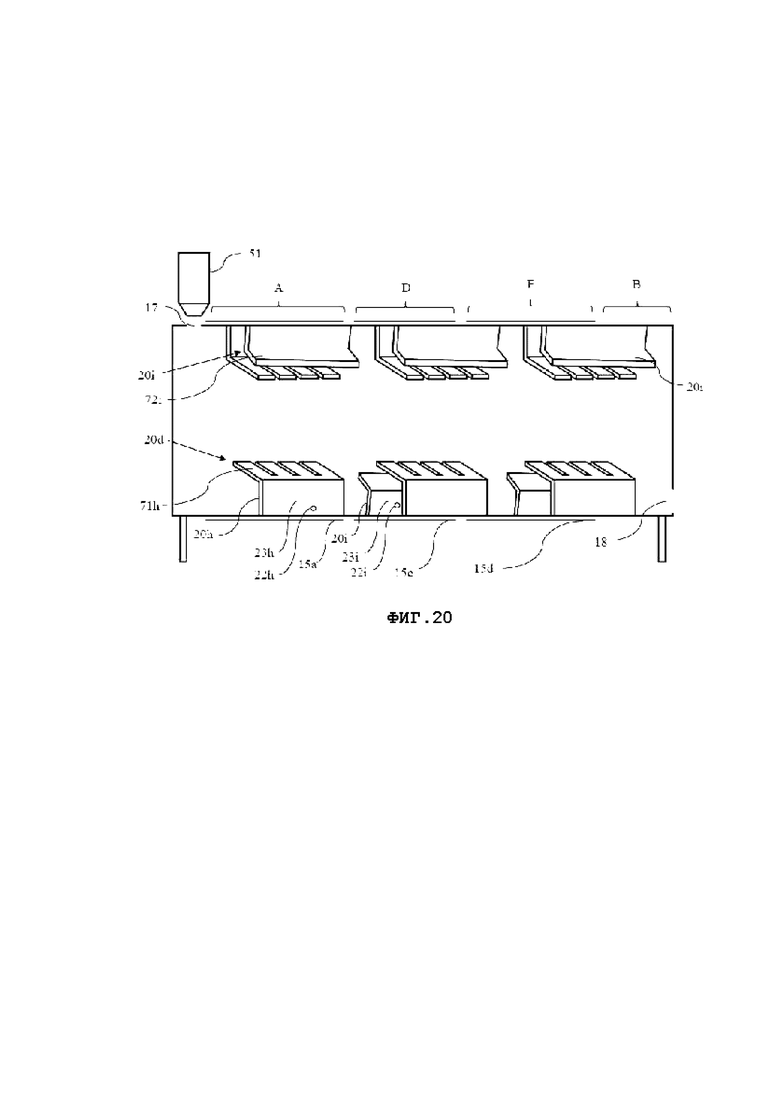

[0068] На фиг.20 - вид в продольном разрезе варианта осуществления системы нагрева системы рециркуляции асфальта, показывающий наклонные лопатки и лопатки со штырями в нагревательном барабане с четырьмя зонами нагрева.

[0069] На фиг.21 - вид в продольном разрезе варианта осуществления системы нагрева системы рециркуляции асфальта, показывающий нагревательный барабан с центральным бункером и двумя зонами нагрева.

[0070] На фиг.22 - вид в продольном разрезе варианта осуществления системы нагрева системы рециркуляции асфальта, показывающий нагревательный барабан с центральным бункером, концентрическим смесительным барабаном и двумя зонами нагрева.

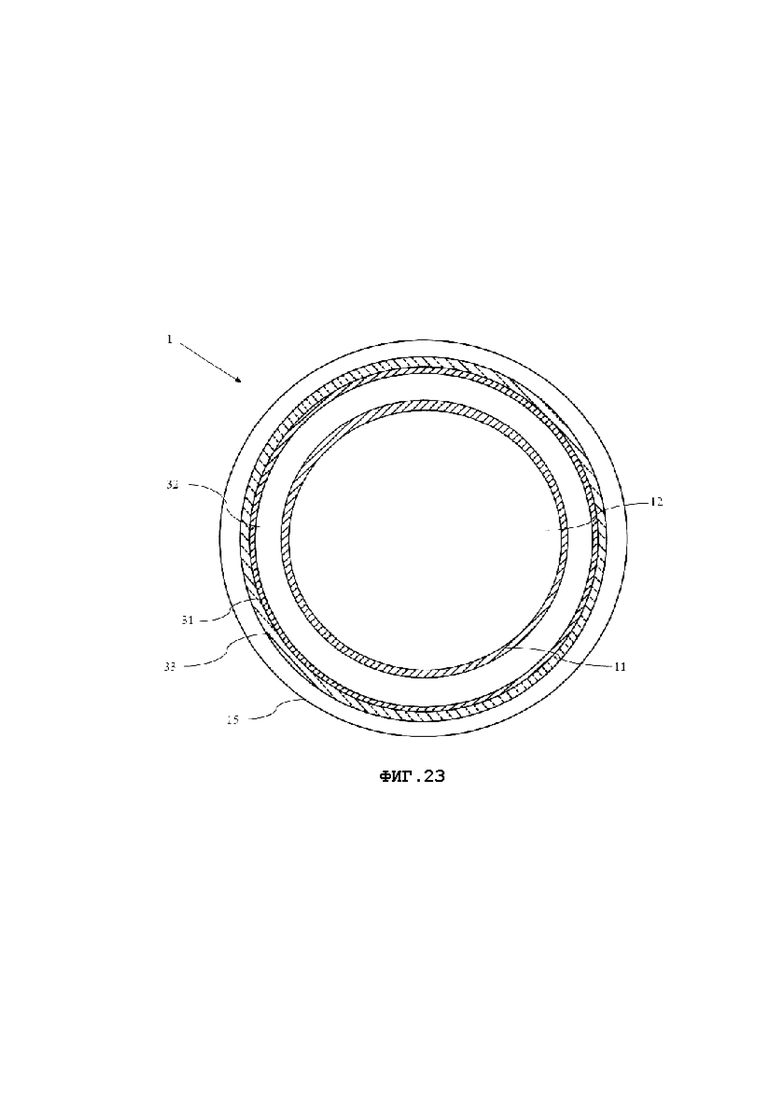

[0071] На фиг.23 - вид в поперечном разрезе варианта осуществления системы нагрева системы рециркуляции асфальта, показывающий нагревательный барабан с центральным бункером и смесительный барабан, концентрически расположенный над нагревательным барабаном.

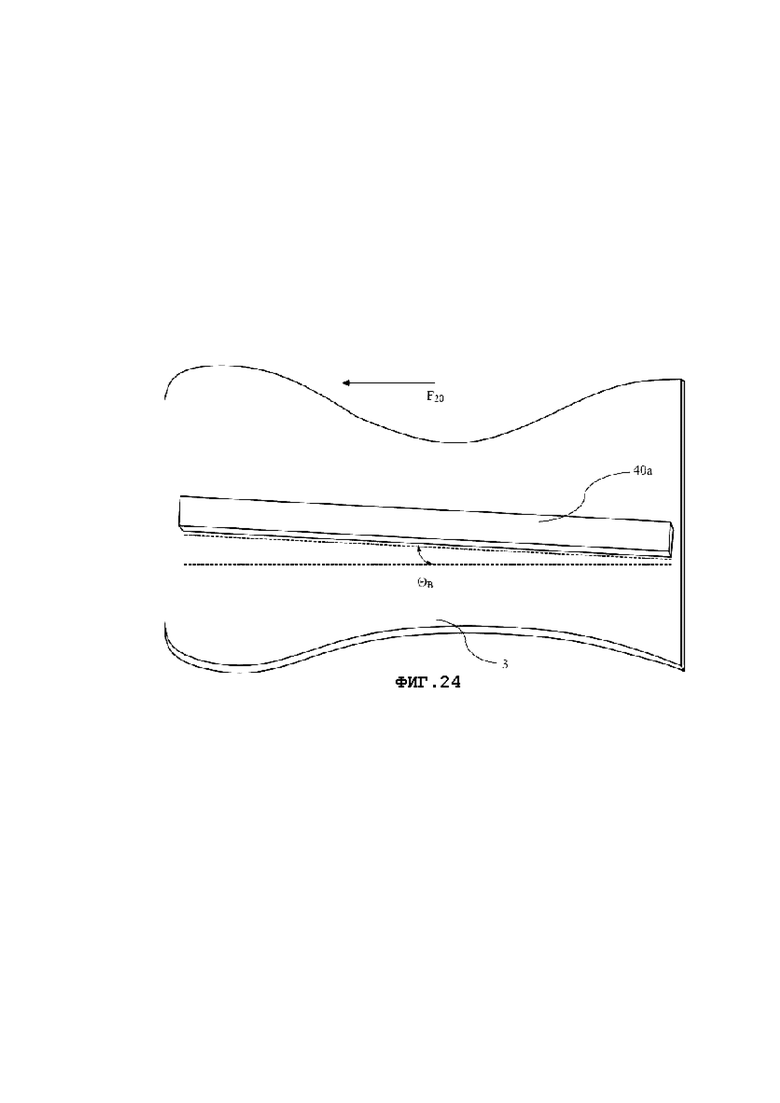

[0072] Фиг.24 представляет собой изометрический вид сверху вниз варианта осуществления смесителя для добавок, показанного как смешивающая лопатка.

[0073] Фиг.25 представляет собой вид сверху варианта осуществления системы доставки добавки, прикрепленной к смесительному барабану.

[0074] ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

[0075] Используемый здесь термин «примерно» означает приблизительно или почти, а в контексте приведенного числового значения или диапазона означает +15% числового значения.

[0076] Используемый здесь термин «асфальтовый цемент» относится к смолоподобному веществу, типу битума, который встречается в природе или получается в результате перегонки каменноугольной смолы, древесной смолы или нефти.

[0077] Используемый здесь термин «асфальтобетон» относится к битумной дорожной смеси, которая готовится с использованием асфальтового цемента или асфальтового связующего с одним или несколькими заполнителями. Асфальтобетон обычно готовят на асфальтовом заводе с горячей смесью или асфальтовом заводе с горячей смесью.

[0078] Используемый здесь термин «асфальтовый материал» относится к асфальтобетону, восстановленному асфальтовому покрытию, асфальтовому цементу или их комбинации.

[0079] Используемый здесь термин «конус» означает наличие общей конической структуры с удаленной вершиной, такой как усеченный конус.

[0080] Используемый здесь термин «передний торец» означает край лопатки, лезвия или другого устройства, который является передним торцом в зависимости от направления движения лопатки, лезвия или устройства.

[0081] Используемый здесь термин «источник нагрева» означает систему под управлением компьютера или пользователя, которая генерирует тепло в соответствии с входными сигналами от компьютера или пользователя. Неограничивающие примеры источников нагрева включают источник лучистого тепла, источник конвекционного тепла, источник индукционного тепла, источник проводящего тепла. Например, без ограничения объема изобретения, колеблющийся электромагнитный индукционный нагревательный элемент или элементы, излучающий электрический нагревательный элемент или элементы, инфракрасный нагревательный элемент или элементы и нагрев сгорания.

[0082] Используемый здесь термин «по существу» означает в значительной степени, если не полностью, то, что указано, но настолько близко, что разница незначительна.

[0083] Используемый здесь термин «рейтинг PG» определяется как средний семидневный максимум и минимальная расчетная температура однодневного покрытия, в градусах Цельсия, где максимум определяется на 20 мм ниже поверхности покрытия, а минимальное значение определяется на поверхности тротуара.

[0084] Используемый здесь термин «RAP» или «восстановленное асфальтовое покрытие» означает асфальт, который был собран из предшествующего применения, такого как дорога. RAP включает в себя удаленные и/или переработанные материалы дорожного покрытия, содержащие асфальтобетон и заполнители.

[0085] Используемый здесь термин «первичный асфальт» означает асфальт, который ранее не использовался в дорожном покрытии, кровле или других применениях.

[0086] Используемый здесь термин «рабочая смесь» относится к асфальтобетону, подготовленному для мощения.

[0087] Предусмотрена система рециркуляции и переработки асфальта для приготовления асфальтового связующего путем перемешивания асфальта по мере его прохождения через процессор. Асфальтобетон нагревается через индукционную систему. Система выгодно увеличивает воздействие асфальта на тепло в 2-3 раза по сравнению с обычными системами. Кроме того, использование индукционного нагрева позволяет более эффективно нагревать асфальт.

[0088] Приведенные здесь температуры представлены в градусах Фаренгейта, если не указано иное.

[0089] Как обсуждалось в разделе «Предпосылки», традиционные системы, то есть конвекционный нагрев, используют процесс сгорания для нагрева асфальта. Первичный асфальтовый заполнитель перегревается, чаще всего, до температуры выше 650°F, что требует 92 000 БТЕ / галлон. Установлено, что конвекционная система эффективна на 30-40%, а оставшиеся 60-70% теряются в виде пара, а затраты, как правило, составляют от 5 до 6 долл. США за тонну для переработки RAP в переработанный асфальт. Первичный асфальт используется в качестве среды для последующего нагревания остальной части асфальтобетонной смеси, такой как RAP, для обеспечения адекватных реологических свойств для смешивания и укладки дорожного полотна. Перегрев приводит к сгоранию асфальта, в результате чего сгоревший материал накапливается на нагревательном блоке и требует значительной очистки или замены этих частей. Что еще более важно, перегретый материал приводит к высвобождению мальтенов из асфальта, что видно по чрезмерному образованию дыма, и вызывает преждевременное старение первичного асфальта, и существенно сократить дорожную жизнь. Кроме того, смешивание перегретого материала с холодным материалом обычно приводит к внезапному и сильному расширению пара, которое возникает, когда перегретый заполнитель (от 600° до 900°F) сталкивается с холодом, образованием трещин асфальта и вызывая смещение градаций асфальтовой смеси по техническим характеристикам.

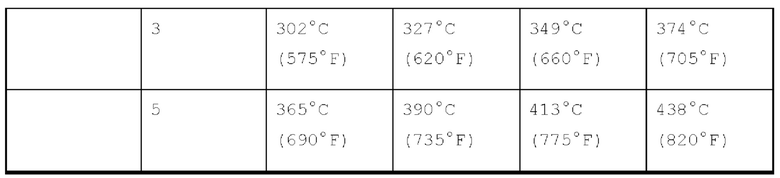

[0090] Система и способы, раскрытые в этом раскрытии, могут быть изменены специалистом в данной области техники на основании информации, предоставленной в данном документе. Использование вариаций песка и/или заполнителей, асфальтового цемента, RAP, омолаживающих масел позволяет пересмотреть асфальтовый материал или асфальтобетон для соответствия спецификациям асфальтового материала, как показано в таблице 3.

[0091] Таблица 3. Пределы спецификации для атрибутов приемлемости RAP переработанной смеси

[0092] Система, раскрытая в данном документе, нагревает металл нагревательного барабана и, когда он используется, нагревательные переходные лопасти, чтобы действовать в качестве среды для нагрева асфальта и асфальтового материала. Таким образом, тепло, вырабатываемое на металле барабана и пролетая равномерно и эффективно, передается в RAP, не сжигая и не перегревая RAP, и поддерживая свойства RAP без каких-либо или незначительных выбросов, образуется в результате быстрого нагрева RAP. Это позволяет использовать более низкие температуры, поскольку асфальт нагревается металлом в нагревательном барабане. Это также обеспечивает контролируемую температуру асфальта, поскольку материал не должен перегреваться. Асфальт или первичный асфальт и RAP нагревают на месте до желаемой температуры. Кроме того, раскрытая система позволяет переработать до 100% RAP, то есть система может функционировать исключительно на RAP благодаря методологии процесса и даже нагреву через стенку барабана. Текущие оценки обеспечивают эффективность использования энергии от 50% до 60%, а оценочные затраты на обработку RAP для вторичного использования снижаются примерно до 0,50 долл. США за тонну. Система значительно улучшает воздействие на окружающую среду, так как меньше потребляется энергии и одновременно меньше выбросов, таких как синий дым, от нагревающегося асфальта, так как в процессе переработки не сгорают никакие мальтены. После того как RAP нагрет, в RAP может быть добавлено омолаживающее средство, чтобы вернуть содержание нефти в асфальтобетоне (АС) в RAP обратно в исходное состояние, чтобы соответствовать первичным стандартам АС.

[0093] Пример 1

[0094] Процессор 1 асфальта состоит из системы 2 нагрева асфальта, системы 3 индукционного нагрева и системы 4 смешивания добавок, как показано на фиг.2. Процессор 1 для асфальта предназначен для нагрева RAP, первичных заполнителей, первичного асфальта, комбинации RAP и первичного асфальта и, необязательно, добавок, то есть асфальтового материала, до необходимой температуры для укладки дорожного покрытия.

[0095] Асфальтовая нагревательная система 2 состоит из нагревательного барабана 10, ориентированного под углом θΑ. Угол θΑ выбирается так, чтобы асфальтовый материал катился к нижней части нагревательного барабана 10 с предпочтительной скоростью от 6 до 8 дюймов за оборот. Предусмотрено снижение от 7° до 10°, однако угол может отличаться в зависимости от вязкости асфальтового материала, скорости вращения нагревательного барабана, наличия переходных лопастей, силы тяжести, влажности и других факторов окружающей среды, окружающих и находящихся внутри нагревательного барабана.

[0096] Нагревательный барабан 10 образован из внутренней части 12 нагревательного барабана, стенки 11 нагревательного барабана и изоляции 13 стенок, как видно на фиг.3. Нагревательный барабан установлен с возможностью вращения и сообщается с двигателем, предназначенным для вращения барабана, например, посредством использования системы привода. Примеры систем привода, предназначенных для вращения барабана, включают в себя, без ограничения объема изобретения, цепь и звездочку, в которой одно или несколько зубчатых колес расположены на внешней стороне барабана, и цепь контактирует с одной или несколькими звездочками, прикрепленными к барабану. Коробка редуктора может приводиться в действие с помощью электродвигателя. Стенка нагревательного барабана выполнена из ферромагнитного материала или композита, содержащего ферромагнитный материал, такой как СНТ400. Толщина стенки 11 нагревательного барабана составляет 1 дюйм, хотя толщина стенки барабана должна быть достаточной, чтобы выдерживать нагрев и истирание. Изоляция 13 стен изготовлена из алюмосиликатной изоляции Fiberfax® или другой высокотемпературной изоляции и размещена на стенке 11 нагревательного барабана для ограничения теплообмена и выхода из асфальтового процессора 1. Изоляция 13 стен может изменяться по толщине, хотя толщины от 1 до 2 дюймов достаточно, чтобы ограничить значительную потерю тепла.

[0097] Система 3 индукционного нагрева расположена для обеспечения дифференциального нагрева в нагревательном барабане 10, тем самым формируя раздельные зоны нагрева, такие как зона А нагрева и зона В нагрева, как видно на фиг.4. В этом примере зона нагрева А нагревается до температуры около 300°F, чтобы адекватно нагреть асфальтовый материал до необходимой температуры для мощения. Зона нагрева В не нагревается, при условии, что барабан смешивает только горячий асфальт. Система 3 индукционного нагрева сформирована, по меньшей мере, из одной индукционной катушки 15, расположенной снаружи нагревательного барабана 10, как видно на фиг.2 и 3. Индукционная катушка 15 представляет собой электромагнитный материал, такой как медь, обладающий способностью генерировать магнитные поля при приложении электричества к катушке. Индукционная катушка 15 расположена на расстоянии около 5 дюймов от утеплителя 15 стены и предпочтительно окружает нагревательный барабан 10. Индукционная катушка 15 взаимодействует со стенкой 11 нагревательного барабана и любыми перемещающими перемещениями, расположенными в барабане, посредством магнитных сил, создавая индукционный нагрев для нагрева асфальтового материала.

[0098] Система 4 смешивания добавок состоит из барабана 30 для смешивания добавок, бункера 35 для добавок, смесителя 40 для добавок и выхода 34 для смешивания добавок. Бак 30 для смешивания добавок имеет длину приблизительно от 4 до 5 футов и состоит из стенки 31 смесительного барабана и внутренняя часть 32 смесительного барабана. Множество прямоугольных лопаток расположены на внутренней стороне стенки 11 смесительного барабана и предпочтительно перекрываются, если смотреть в поперечном сечении, как видно на фиг.5. В этом примере смеситель 40 для добавок представляет собой лопатку 40а для смешивания добавок, которая имеет монтажную кромку 41а, лицевую поверхность 46а смесителя и переднюю лицевую поверхность 47а, как видно на фиг.15 и пример 9. Кромка 41А для монтажа приспособлена для крепления лопатки 40а для смешивания к внутренней части стенки 31 смесительного барабана. Смешивающая лопатка 40а для смешивания изготовлена из прочного металла, такого как сталь. Система 4 смешивания добавок содержит зону нагрева С. В большинстве случаев зона нагрева С не имеет повышенной температуры и не включает индукционную систему. Однако варианты системы могут включать в себя смешивающую индукционную катушку 16, позволяющую системе повышать температуру в барабане для смешивания добавок по мере необходимости, например, до температуры 300°. В этих вариантах осуществления барабан 30 для смешивания добавок и лопатка 40а для смешивания добавок выполнены из ферромагнитного материала, предназначенного для реагирования на электромагнитную индукцию, как описано для нагревательного барабана. Асфальтовый материал катится вдоль нагревательного барабана 10 до тех пор, пока не достигнет выхода 18 нагревательного барабана. После того как асфальтовый материал завершил свой путь через нагревательный барабан 10, материал выходит из нагревательного барабана через выходной нагревательный барабан 18 и проходит через передачу 19 нагревательного барабана в систему для смешивания добавок, система 4, показанную на фиг.2. Добавки, такие как восстанавливающие масла, впрыскивают в смесительный барабан 30 для добавок, и нагретый асфальтовый материал смешивают с добавками с помощью лопаток для смешивания добавок. Асфальтовый материал и добавка оседают на внутренней стенке барабана 30 для смешивания добавок и собираются с помощью лопатки 40а для смешивания добавок. Асфальтовый материал проталкивается вдоль внутренней части стенки 31 смесительного барабана до тех пор, пока асфальтовый материал и добавка не достигнут места в барабане, где асфальтовый материал и добавка упадут с лопатки 40а для смешивания добавки и упадут во внутреннюю часть стенки 31 смесительного барабана. Процесс продолжается, смешивая асфальтовый материал и добавку, пока материал не достигнет выхода 34 смесительного барабана, и асфальтовый материал не выйдет из асфальтового процессора 1.

[0099] Пример 2

[0100] Процессор 1 асфальта предназначен для нагрева RAP, первичных заполнителей, первичного асфальта, комбинации RAP и первичного асфальта и, при необходимости, добавок, то есть асфальтового материала, до необходимой температуры для укладки дорожного покрытия. В этом варианте система 2 для нагрева асфальта и система 4 для смешивания добавок встроены в нагревательный барабан 10, как показано на фиг.4.

[00101] Нагревательный барабан 10 аналогичен примеру 1, имеет переходные лопатки, имеющие угловую ориентацию, такую как угол θΑ, или их комбинацию для перемещения асфальтового материала, чтобы скатиться к нижней части нагревательного барабана 10 с предпочтительной скоростью вращение от 6 до 8 дюймов за оборот. Нагревательный барабан 10 состоит из стенки 11 нагревательного барабана, материала, чувствительного к индукции, и изоляции 13 стенок, что обсуждается в примере 1. Катушки индукционного нагрева нагревают барабан в зоне нагрева А, что приводит к нагреву асфальта примерно до 300°F до 350°F, когда асфальт проходит через зону нагрева А. Затем асфальт попадает в зону нагрева В, которая не нагревается и служит в качестве системы смешивания добавок 4. Добавки, такие как омолаживающие жидкости, чистый асфальт и чистые заполнители, добавляются в добавку смесительной системе 4 и разрешено смешивать до окончательной смеси горячего асфальта с последующим удалением через выходной барабан 18.

[00102] Нагревательный барабан установлен с возможностью вращения и сообщается с двигателем, предназначенным для вращения барабана, например с помощью цапф. По выбору, двигатель вращает ведущее колесо, которое контактирует с внешней стороной нагревательного барабана и вращает барабан.

[00103] Пример 3

[00104] Асфальтовый процессор 1 предназначен для нагрева RAP, первичных заполнителей, первичного асфальта, комбинации RAP и первичного асфальта и необязательно добавок, то есть асфальтового материала, к различным температурам в системе 2 для нагрева асфальта, как показано на фиг.5. В этом варианте асфальтовый процессор может включать систему 4 смешивания добавок в нагревательном барабане или иметь в качестве системы 4 смешивания добавок, как показано на фиг.4, независимую систему смешивания, расположенную после нагревательного барабана, как показано на фиг.2. Соответственно, системы, обсуждаемые в примерах 1 и 2, могут быть включены в этот вариант изобретения.

[00105] Нагревательный барабан 10 состоит из стенки 11 нагревательного барабана, материала, чувствительного к индукции, и изоляции 13 стенки, описанной в примере 1. Катушки индукционного нагрева нагревают барабан в зоне нагрева А до температуры от 350°F до 400°F, что приводит к нагреву асфальта до температуры от 325°F до 375°F, когда асфальт проходит через зону нагрева А. Затем асфальт попадает в зону нагрева D, которая нагревается до температуры от 300°F до 350°F и служит для образования горячая асфальтовая смесь. Асфальт движется в зону нагрева Е, которая нагревается до температуры от 275°F до 325°F. Затем асфальт поступает в зону нагрева В, которая не нагревается и служит в качестве системы смешивания добавок 4. Добавки, такие как омолаживающие жидкости, первичный асфальт и первичные заполнители, добавляются в систему смешивания добавок 4 и позволяют перемешиваться до доработанной смеси горячего асфальта с последующим удалением через выходной барабан 18. В качестве альтернативы асфальт перемещается в отдельную систему смешивания добавок и добавляются добавки.

[00106] Пример 4

[00107] Асфальтовый процессор 1, описанный в примерах 1-3, включает в себя, по меньшей мере, одна лопасть 20 передачи переноса тепла, расположенный на внутренней стороне стенки 11 нагревательного барабана и предпочтительно перекрывающийся, как видно на фиг.6. Лопатки 20 для передачи тепла, раскрытые в приведенных ниже примерах, расположены внутри нагревательного барабана 10. Лопатки для нагрева могут быть одного типа, комбинации типов лопаток для отопления или лопаток одного типа в зоне нагрева, которая отличается от одной или нескольких других зон нагрева. Например, зона нагрева А может иметь лопатки, тогда как зона нагрева В может иметь хи-образные лопатки, а зона нагрева С может иметь лопатки в форме буквы С.

[00108] Пример 5

[00109] Вариантом по меньшей мере одной лопасти 20 передачи тепла является лопатка 20а, показанная на фиг.7. Лопатка 20а выполнена из ферримагнитного, ферромагнитного или другого материала, который взаимодействует с системой индукционного нагрева для выработки тепла. Примеры полезных материалов, чувствительных к индукции, включают железо, сталь, сталь СНТ 400, Fe2O3, NiOFe2O3, CuOFe2 О3, MgOFe2O3, MnBi, Ni, MnSb, MnOFe2O3, сталь, кобальт, NiFe, молибермаллой (молибден, никель, железо, сплав 2; - 17%), сендуст (алюминий, кремний, железный сплав; 6-9-85%), железо-никелевый сплав (50-50%) и их смеси. Лопатка 20а включает в себя монтажную кромку 21а, переднюю смешивающую поверхность 22а смесителя, заднюю смешивающую поверхность 23а лопатки, переднюю смешивающую кромку 24а и заднюю кромку 25а. Лопатки прикреплены к внутренней части стенки нагревательного барабана с помощью известных в данной области техники способов. Неограничивающие примеры включают в себя крепление болтами, сварку, адгезию, пайку и пайку, как обсуждается здесь.

[00110] Вторым вариантом по меньшей мере одной лопатки 20 передачи тепла является закругленная лопатка 20b, показанная на фиг.8. Скругленная лопатка 20ba сформирована из материала, чувствительного к индукции, такого как рассмотренные выше, и включает в себя монтажную кромку 21b, переднюю поверхность смешивающую 22b, заднюю поверхность 23b смешивающей лопатки, закругленную переднюю смешивающую кромку 24b и закругленную заднюю кромку 25b. Лопатки прикреплены к внутренней части стенки нагревательного барабана с помощью известных в технике средств, таких как рассмотренные выше.

[00111] Лопатка 20а или закругленная лопатка 20b работают, собирая асфальтовый материал на своей передней смешивающей поверхности 22а, когда лопатка вращается внутри нагревательного барабана 10. Асфальтовый материал накапливается на передней смешивающей поверхности 22а, когда лопатка находится в первом положении на нижней части нагревательного барабана 10. Когда вращается нагревательный барабан, лопатка 20а меняет ориентацию относительно силы тяжести, и асфальтовый материал скатывается с внутренней стенки нагревательного барабана и накапливается на передней смешивающей поверхности 22а, когда лопатка перемещается во второе положение перпендикулярно первому. Когда нагревательный барабан 10 продолжает вращаться, лопатка 20а выходит за пределы второго положения, и асфальтовый материал скатывается с передней смешивающей поверхности и падает на дно нагревательного барабана 10, в результате чего асфальтовый материал может собираться лопаткой или другой лопастью, расположенной во внутренней части нагревательного барабана.

[00112] Пример 6

[00113] По меньшей мере одна лопатка 20 для передачи тепла представляет собой С-образную лопатку 20с, выполненную из ферромагнитного материала или композита, содержащего ферромагнитный материал, и состоит из монтажной поверхности 21 с, приспособленной для установки С-образной лопатки 20с во внутреннюю часть стенки 11 нагревательного барабана, передней смешивающей лопатки 22с, задней смешивающей поверхности 23с лопатки, передней смешивающей кромки 24с и задней смешивающей кромки 25с, как видно на фиг.9. С-образные лопатки выполнены из стальной трубы, разрезанной в продольном направлении для удаления между 3/4 и 1/4 окружного участка трубы, то есть удерживающей от 1/4 до 3/4 трубы, если смотреть в поперечном сечении. Один или несколько пролетов прикреплены к внутренней части стенки нагревательного барабана.

[00114] Асфальтовый материал собирается ведущей смешивающей кромкой 24 с и накапливается на передней смешивающей кромке 22с, когда лопатка находится в первом положении в нижней секции нагревательного барабана 10. Когда вращается нагревательный барабан 10, С-образная лопатка 20с перемещается в положение, перпендикулярное первому положению, асфальтовый материал скатывается вниз по передней смешивающей кромке 22с, обеспечивая перемешивание асфальтового материала. При дальнейшем вращении нагревательного барабана 10 асфальтовый материал далее катится по передней смешивающей кромке 22с, пока С-образная лопатка 20 с не достигнет третьего положения, где асфальтовый материал падает, скатывается с передней смешивающей кромки 22с. В тех случаях, когда С-образные кромки не перекрываются, асфальтовый материал падает на дно нагревательного барабана, где он снова собирается.

[00115] В тех случаях, когда перекрытия перекрываются, перекрытие С-образных лопаток 20 с позволяет асфальту падать с передней смешивающей кромки 22 с первой лопатки на заднюю смешивающую кромку 23 с следующей С-образной лопатки.

[00115] Пример 7

[00116] По меньшей мере, одна лопатка 20 передачи тепла представляет собой хи-образную лопатку 20d, выполненную из ферромагнитного материала или композита, содержащего ферромагнитный материал, и состоящий из передней смешивающей лопатки 26d и задней смешивающей лопатки 61d, как видно на фиг.10. Ведущая смешивающая лопатка 26d сформирована из монтажной поверхности 21d, предназначенной для установки ведущей смешивающей лопатки 26d во внутреннюю часть стенки 11 нагревательного барабана, передней смешивающей лопатки 22d, задней смешивающей кромки 23d лопатки, передней смешивающей кромки 24d и задней смешивающей кромки 25d. Задняя смешивающая лопатка 61d включает в себя заднюю смешивающую кромку 62d, заднюю кромочную поверхность 63d, заднюю кромку 65d, заднюю монтажную поверхность 64d, приспособленную для крепления задней смешивающей лопатки 61d к внутренней стенке нагревательного барабана 10, и заднюю смешивающую кромку 66d. Хи-образная лопатка 20d расположена на внутренней стороне стенки 11 нагревательного барабана и предпочтительно перекрывается, как обсуждалось в примере 1. Хи-образные лопатки выполнены из стальной трубы, разрезанной в продольном направлении для удаления примерно от 1/4 до 3/4 окружного участка трубы, т.е. удержание от 3/4 до 1/4 трубы, если смотреть в поперечном сечении для ведущей смешивающей лопатки, и от 1/4 до 3/4 окружного участка трубы, т.е. удерживание от 3/4 до 1/4 трубы, если смотреть в поперечном сечении для задней смешивающей лопатки. Лопатки приварены к внутренней стенке нагревательного барабана. Тем не менее, также предусмотрены другие способы установки лопатки внутрь нагревательного барабана. Асфальтовый материал собирается ведущей смешивающей поверхностью 22d и накапливается на передней смешивающей поверхности 23d, когда лопатка находится в первом положении на нижней секции нагревательного барабана 10. При вращении нагревательного барабана 10 асфальт взбивается на передней смешивающей поверхности 23d, обеспечивая перемешивание асфальтового материала.

[00117] В некоторых вариациях смежные секции хи-образной лопатки 20b сварены так, что часть передней поверхности 23d направляющей ведущей лопатки и задней поверхности 63d смешивающей лопатки соединены, чтобы образовать подобную форму (х), как видно на фиг.11. Асфальтовая направляющая 68d представляет собой участок металлической трубы или металлического листа, приваренный к верхнему краю передней поверхности 23d направляющей и задней поверхности 63d, позволяющий любому падающему асфальту катиться в смешивающие лопатки. Хи-образные лопатки установлены в нагревательном барабане 10 внахлест, как раскрыто в предыдущих примерах и как видно на фиг.6. При дальнейшем вращении нагревательного барабана 10 асфальтовый материал далее катится по лицевой поверхности 22d до тех пор, пока хи-образная лопатка 20b не достигнет положения, когда некоторое количество асфальтового материала падает, скатывается с лицевой смешивающей поверхности 22d. Некоторое количество асфальта с передней смешивающей поверхности 22d удерживается в смесителе и продолжает перемешиваться, в то время как некоторое количество падает с передней смешивающей поверхности 22d первой лопатки в предыдущую лопатку или падает на асфальтовые направляющие 68d и катится на лопатку, где его собирают задняя смешивающая кромка 62d лопатки смесителя 61d.

[00118] Пример 8

[00119] По меньшей мере одна лопатка 20 передачи тепла представляет собой один или несколько полых пролетов, как видно на фиг.12А-14С, изготовленных из ферромагнитного материала или композита, содержащего ферромагнитный материал. Первый вариант полого пролета представляет собой цилиндрическую лопатку 20е, показанную на фиг.12А. Цилиндрический элемент состоит из стальной трубы и включает в себя ведущую смешивающую лопатку 22е и заднюю смешивающую кромку 23е лопатки. В некоторых вариантах первый конец цилиндрического пролета 20е разрезан по диагонали относительно оси вращения F20 лопатки, как видно на фиг.12В. В других вариантах осуществления лопатку разрезают по диагонали относительно хода лопатки и режут по диагонали относительно окружности лопатки, при этом участок, примыкающий к стенке нагревательного барабана, длиннее, чем участок, примыкающий к самой внутренней части нагревательного барабана, как видно на фиг.12С. В других вариантах осуществления часть стенки лопатки удаляется на переднем участке цилиндрической лопатки, как видно на фиг.12D. Цилиндрическая лопатка 20е также может включать в себя монтажную поверхность 21е, как видно на фиг.12Е. В вариантах осуществления, имеющих монтажную поверхность 21е, участок цилиндрической лопатки 20е имеет окружность, отличную от остальных участков лопатки. Предпочтительно, чтобы монтажная поверхность 21е была приспособлена для сопряжения с внутренней стенкой нагревательного барабана 10, то есть имеет ту же окружность, что и стенка 11 нагревательного барабана. Один или более цилиндрических лопаток прикреплены к внутренней части стенки нагревательного барабана с использованием монтажной поверхности 21е, включая следующие способы соединения: сварка, склеивание, пайка или другие способы, раскрытые выше, для соединения полостей с внутренней частью нагревательного барабана.

[00120] Во втором варианте осуществления полого пролета представляет собой треугольную трубу 20f, показанную на фиг.13А. Треугольный патрубок 20f состоит из стальной трубы или трех сварных стальных пластин и включает в себя ведущую смешивающую лопатку 22f и заднюю смешивающую кромку 23f лопатки. В некоторых вариантах первый торец цилиндрической лопатки 20f обрезается по диагонали относительно оси F20 вращения или разрезается по диагонали относительно хода лопатки и обрезается по диагонали относительно окружности лопатки, как раскрыто выше для цилиндрической лопатки 20е. В некоторых вариациях пролета 20f треугольной трубы лопатка выглядит в поперечном сечении в форме круга, как видно на фиг.13В, где пролет включает в себя дугообразную форму монтажной поверхности 21f, приспособленной для монтажа лопатки на внутренней стороне стенки 11 нагревательного барабана. В вариантах осуществления, имеющих монтажную поверхность 21f, монтажная поверхность предпочтительно выполнена с возможностью сопряжения с внутренней стенкой нагревательный барабан 10, то есть имеет ту же окружность, что и стенка 11 нагревательного барабана. Один или несколько цилиндрических лопаток прикреплены к внутренней части стенки нагревательного барабана с использованием монтажной поверхности 21f, включая сварку, адгезивы, пайку или другие способы, описанные выше для соединения направляющих, к внутренней части нагревательного барабана.