Техническое решение относится к проведению взрывных работ при закрытом способе добычи, в частности к способам и устройствам для взрывания, а именно к оболочке забойки для изоляции заряда взрывчатых веществ.

Забойка - процесс заполнения инертным материалом части зарядной полости, а также инертный материал, применяемый для изоляции заряда взрывчатых веществ. Забойка играет существенную положительную роль в работе взрыва: она обеспечивает полноту детонации взрывчатого вещества и, тем самым, выделение наибольшего количества энергии взрыва заряда с данными параметрами; увеличивает продолжительность импульса взрыва и, следовательно, степень использования энергии взрыва, а также предотвращает опасный разброс кусков породы газами взрыва. Взрывные работы без забойки приводят к увеличенным потерям энергии взрыва, снижению качества дробления и повышению дальности разлёта кусков горной массы истечения через устье скважины. Повышению полезного использования энергии взрыва способствует длительное запирание продуктов детонации в зарядной полости с помощью забойки. Наибольшее сопротивление выталкивающему действию продуктов детонации оказывают сыпучие материалы, обладающие достаточно высокой плотностью, сжимаемостью и высоким коэффициентом внутреннего трения, а также пластичные, жидкие и быстротвердеющие вещества и смеси. Однако практика использования в качестве забойки песчано-глиняных пыжей или полиэтиленовых ампул с водой демонстрирует несовершенство этих технологий, требует разработки более современных решений. Анализ показал, что забойка должна иметь малую длину, располагаться у устья скважины и надёжно запирать скважину до момента разрушения массива. Засыпные забойки не отвечают указанным требованиям, поскольку длина их велика. Столь же малоэффективны и гидрозабойки, например, как описана в патенте Китая на полезную модель CN 212362996 U, 15.01.2021 (МПК B01D47/06; F42D1/18; F42D3/04; F42D5/00).

Из уровня техники известны также забойки, представляющие собой устройства для механического запирания шпура с зарядом взрывчатых веществ. Например, подобные устройства раскрыты в следующих документах: патент RU 2736017 C1, 11.11.2020 «Забойка» (МПК F42D 1/08, F42D 1/20), патент RU 2649201 C1, 30.03.2018 «Скважинное запирающее устройство» (МПК F42D 1/08), патент RU 182481 U1, 21.08.2018 «Скважинная забойка» (МПК F42D 1/08, F42D 3/04), международная заявка WO 2014030138 27.02.2014 (МПК F42B3/087; F42D1/20; F42D1/22), заявка на патент Китая CN112414244, 26.02.2021 (МПК F42D1/08; F42D1/18; F42D3/04) и другие. Такие устройства характеризуются сложной конструкцией и технологией установки, а также не обеспечивают безопасность при осуществлении заряжания (заполнения) шпуров или скважин, так как при установке таких запирающих устройств возможно динамическое воздействие на заряд взрывчатого вещества и средства инициирования заряда, находящиеся в эксплуатационной полости выработки, т.е. шпура или скважины.

В качестве ближайшего аналога выбрана композиционная затвердевающая забойка, раскрытая в патенте RU 2656629 C1, 06.06.2018 «СПОСОБ УСТАНОВКИ В ПОЛОСТИ ВЫРАБОТКИ В ВИДЕ ШПУРА ИЛИ СКВАЖИНЫ КОМПОЗИЦИОННОЙ ЗАТВЕРДЕВАЮЩЕЙ ЗАБОЙКИ ПРИ БУРОВЗРЫВНЫХ РАБОТАХ И УПОРНОЕ СРЕДСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ)» (МПК F42D 1/08). Известное решение характеризуется тем, что в полости выработки в виде шпура или скважины размещают забойку в контакте с обращенным к ней упорным средством, после чего на забойку осуществляют внешнее осевое динамическое воздействие со стороны устья выработки с возможностью изменения структуры композиции, посредством чего обеспечивают ее затвердевание в зоне технологически регламентированного расположения упомянутой забойки в выработке. В качестве композиционной затвердевающей забойки используют полимерную или минеральную композиционную забойку с двухкамерной ампулой, при этом при воздействии динамического удара происходит разрушение оболочки ампулы и смешивание размещенных в камерах полости ампулы затвердевающих после смешивания компонентов и заполнение этой композиционной смесью полости выработки в зоне расположения ампулы перед затвердеванием упомянутой смеси или предварительно замоченную минеральную композиционную забойку с однокамерной ампулой, при этом при воздействии динамического удара происходит разрушение оболочки ампулы и вследствие этого заполняют минеральной композиционной смесью полость выработки в зоне расположения ампулы перед затвердеванием упомянутой смеси.

Для эффективного запирания взрывчатого вещества и изоляции продуктов детонации в выработке при использовании замоченной минеральной композиционной забойки с однокамерной ампулой необходимо чтобы оболочка (ампула) забойки была выполнена из материала, позволяющего жидкости быстро проникать внутрь оболочки и обеспечивать быстрое и равномерное намокание используемой смеси, а также пропускающего жидкость с растворенной смесью (цементное молочко) наружу, для скрепления со стенками шпура. Не любой материал может быть использован для этих целей.

Задачей, на решение которой направлено заявленное техническое решение, является создание оболочки забойки для изоляции заряда взрывчатых веществ, которая обеспечивает полноту детонации взрывчатого вещества и, тем самым, выделение наибольшего количества энергии взрыва заряда, увеличивает продолжительность импульса взрыва и, следовательно, степень использования энергии взрыва, а также предотвращает опасный разброс кусков породы газами взрыва, не требует при этом использования дополнительных устройств для инициации процесса затвердевания. Технический результат заключается в обеспечении равномерного намокания минеральной смеси забойки, в сохранении раствора после намокания в форме, удобной для ввода непосредственно в устье шпура, для его равномерного заполнения и затвердевания смеси в полости выработки.

Поставленная задача решена и технический результат достигается тем, что оболочка забойки для изоляции заряда взрывчатых веществ выполнена в виде рукава из тканого, нетканого или трикотажного проницаемого для жидкостей материала плотностью от 15 до 400 г/м2. Рукав выполнен из одного или более слоёв проницаемого для жидкостей материала, со швом, полученным путем сшивания, склеивания или сплавления материала, имеет диаметр в диапазоне от 10 до 90 мм и длину в диапазоне от 20 до 1000 мм. Материал для оболочки выбирают из группы, включающей батист, шифон, ситовая ткань, ситец, креп, деним, шелк, габардин, жоржет, кашемир, линон, перкаль, муслин, полиамидные, полиэфирные, поливинилхлоридные, полиуретановые, полиамидные ткани.

Анализ и практические испытания показали, что для обеспечения равномерного намокания верхних слоев минеральной смеси забойки наилучшим образом подходит тканый, нетканый или трикотажный материал плотностью от 15 до 400 г/м2. Так как минеральная смесь, используемая для заполнения оболочки забойки, является мелкодисперсным порошком, то плотность материала менее 15 г/м2 не позволяет сохранить смесь в том объеме (с учетом % допустимых потерь), который предусмотрен для запирания взрывчатого вещества и изоляции продуктов детонации. Более того, слишком маленькая плотность материала приводит к тому, что происходит намокание всего объема смеси забойки, что увеличивает время схватывания для надежного запирания, а забойка теряет форму и становится неудобной для размещения в шпуре. Плотность материала более 400 г/м2 не позволяет воде быстро проникнуть внутрь оболочки и обеспечить быстрое и равномерное намокание верхних слоев используемой смеси, что необходимо для быстрого и эффективного запирания взрывчатого вещества в результате взаимодействия со шпуром. Кроме того, такой плотный материал не обладает достаточной пластичностью, не обеспечивает плотность прилегания материала к стенкам выработки и может вызывать повреждение волноводов и детонирующих шнуров. Пластичность и гибкость материала обеспечивает способность к деформации как по длине, так и по диаметру оболочки, что позволяет сохранить максимальное количество энергии взрыва, задействованное в процессе направленного взрыва.

Оболочку выполняют цилиндрической формы, в частности, путем пошива, склеивания или сплавления материала в один или несколько слоев. Количество слоев, применяемое при изготовлении оболочки, зависит от плотности материала и удаленности объекта, куда планируется транспортировать забойку, – чем менее длительна транспортировка, тем меньшее число слоев материала может быть использовано для обеспечения сохранности смеси внутри оболочки.

Размеры оболочки выбирают из условий предполагаемого использования, а также с учетом предварительных расчётов и практических испытаний. Диаметр оболочки составляет от 10 до 90 мм, длина от 20 до 1000 мм. При диаметре менее 10 мм – взрыв не эффективен, а при применении диаметра более чем 90 мм могут быть превышены максимальные значения энергии взрыва, допустимые при проведении взрыва под землей, установленные с целью сохранения шахты и опор в целости. Длина 20 мм обусловлена минимальным значением длины шпура при проведении взрыва, при меньшей глубине взрыв не эффективен. Длина более 1000 мм не используется в связи с тем, что эффект от взрыва в выработке такой длины является недостаточным чтобы оправдать использование такого количества материалов, используемых при этом взрыве. Кроме того, чем больше длина забойки, тем ниже удобство использования, так как при намокании она становится более пластичной и вводить в шпур такую длинную забойку затруднительно.

Для изготовления оболочки забойки рукав выполняют из проницаемого для жидкостей материала, который выбирают из группы, включающей батист, шифон, ситовая ткань, ситец, креп, деним, шелк, габардин, жоржет, кашемир, линон, перкаль, муслин, полиамидные, полиэфирные, поливинилхлоридные, полиуретановые, полиамидные ткани. Эти материалы легко намокают и не позволяют минеральной смеси забойки высыпаться, образовавшееся цементное молочко при замачивании обеспечивает запирание (запечатывание) смеси в ампуле, что гарантирует ее сохранность при закладке шпура, при этом после закладки растворенная часть смеси проникает обратно через материал, вступает в реакцию со шпуром, в результате чего происходит запирание взрывчатого вещества, и за счет пластичности материала, не повреждается заряд и волновод. Кроме того, после взрыва остатки оболочки полностью сгорают, не выделяя при этом токсичные компоненты, и её остатки не снижают эффективность обогащения.

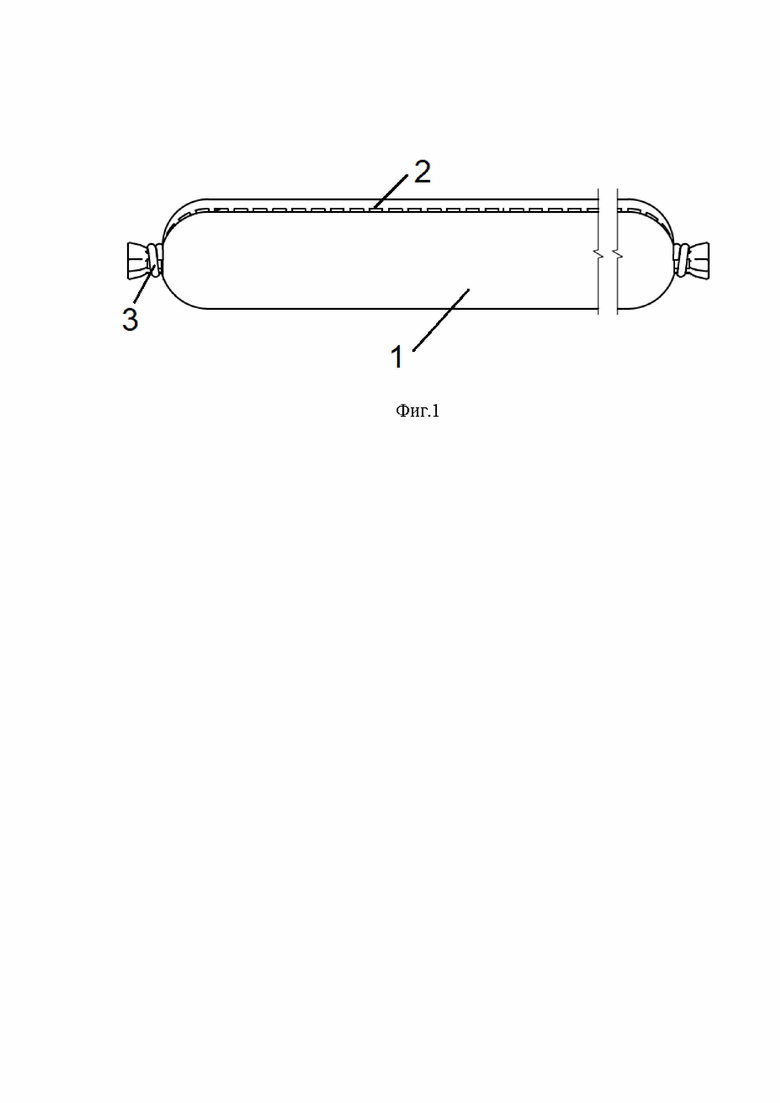

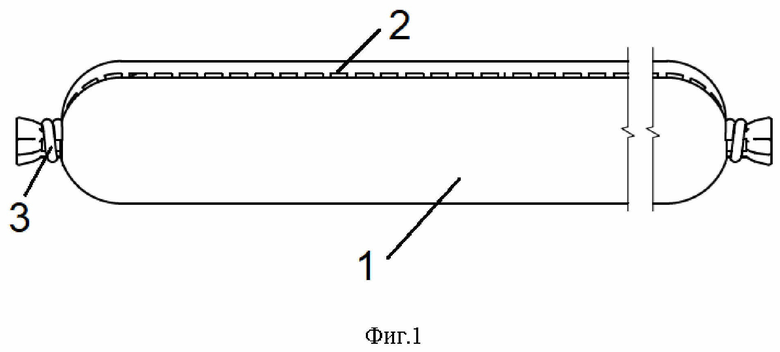

Заявленное техническое решение поясняется с помощью фигуры, на которой условно представлен один из возможных вариантов осуществления. Тем не менее, следует понимать, что представленный вариант осуществления приведен исключительно в качестве примера, который может быть осуществлен в различных формах.

Цифрами на фигуре обозначены 1 – рукав оболочки, 2 – шов, 3 – торцевое закрепление.

Рукав (1) забойки выполняют из одного или нескольких слоев материала, формируя шов (2) путем сшивания, склеивания или сплавления материала, который выбирают из группы, включающей батист, шифон, ситовая ткань, ситец, креп, деним, шелк, габардин, жоржет, кашемир, линон, перкаль, муслин, полиамидные, полиэфирные, поливинилхлоридные, полиуретановые, полиамидные ткани. Рукав может быть выполнен также без шва при использовании трикотажного материала. На одном или обоих концах рукава (1) выполняют торцевое закрепление (3).

Оболочка забойки используется для наполнения, путем автоматизированного или ручного засыпания, смесью, используемой для изоляции продуктов детонации при ведении буровзрывных работ в горнорудной и угольной промышленности, предназначенной для повышения коэффициента полезного действия, используется для регулирования дробления и эффективности взрывного рыхления. Возможно использование различных видов смеси, в состав которой, как правило, входит вяжущее вещество и наполнитель, а также различные виды добавок.

Использование забойки осуществляют следующим образом. Забойку в заводской упаковке доставляют к месту выполнения работ. При транспортировке, погрузке и разгрузке забойки необходимо соблюдать меры, исключающие повреждения упаковочного материала и попадания на него влаги. Заполнение шпура (скважины) забойкой выполняют после размещения в нём заряда взрывчатых веществ и средств взрывания. Необходимое количество забойки опускают в емкость с жидкостью до полного погружения, не допуская перегибов примерно на 40 - 60 с, после этого производят на оболочке продольный разрез, необходимый для того, чтобы обеспечить максимальное сцепление забойки, диаметр которой меньше диаметра шпура, в точке уплотнения, и, не допуская просыпания смеси, размещают забойку в шпуре, при необходимости аккуратно уплотняя забойку забойником. При этом электрический провод, детонирующий шнур и волноводы должны иметь слабину. Благодаря тому, что рукав (1) оболочки выполнен из материала плотностью от 15 до 400 г/м2 жидкость быстро и равномерно проникает через слой материала рукава, происходит равномерное намокание верхних слоев минеральной смеси, образовавшееся цементное молочко обеспечивает запирание (запечатывание) смеси в ампуле, что гарантирует ее сохранность при закладке шпура. При затвердевании забойка расширяется, обеспечивая уплотнение, надежное закрепление забойки в устье шпура и максимальное запечатывание взрывчатого вещества в шпуре.

Достижение заявленного технического результата подтверждено проведенными испытаниями. Влияние заявленных показателей плотности материала на результат использования его для изготовления оболочки забойки проверены и подтверждены в ходе испытаний, результаты которых приведены в Таблице 1.

Для испытаний были использованы 7 образцов ткани различной плотности и материала происхождения. Образцы 1, 2 и 3 выполнены из тканого материала плотностью, в 15, 78 и 140 г/м2 соответственно, образцы 4, 6, 7 выполнены из нетканого материала плотностью 48, 250, 400 г/м2 соответственно, образец 5 выполнен из трикотажного материала плотностью 90 г/м2.

Для испытаний водонепроницаемости (коэффициенты фильтрации) было изготовлено по пять образцов каждого типа. Площадь каждого образца составила 100 см2. Испытания проводились по ГОСТ Р 52608-2006. Результаты испытаний оценивались по скорости фильтрации воды в перпендикулярном к плоскости полотна направлении при градиенте напора, равном единице выраженная в м/сут. Воду для испытаний использовали по ГОСТ 32220-2013 температуры (20±2)°С. Водопроницаемость оценивали при давлениях на пробу 2, 20, 100, 200 кПа.

Для испытаний времени вымачивания оболочки образцы были использованы в виде рукава цилиндрической формы диаметром 10, 22, 34, 45, 66, 74, 90 мм, длиной 20, 110, 440, 630, 380, 840, 1000 мм соответственно, заполненного сухим продуктом. Было изготовлено по три образца каждого типа. Образцы подвергались воздействию воды. Результаты испытаний оценивались по времени, которое потребовалось, чтобы сухой продукт, находящийся в оболочке данной плотности, сшитой в виде рукава, полностью пропитался водой. Воду для испытаний использовали по ГОСТ 23732-2011 температуры (20±2)°С.

Для испытаний показателей прочности образцы были использованы в виде рукава цилиндрической формы диаметром 10, 22, 34, 45, 66, 74, 90 мм, длиной 20, 110, 440, 630, 380, 840, 1000 мм соответственно, заполненного сухим продуктом. Было изготовлено по три образца каждого типа. Образцы подвергались внешнему воздействию на предмет полного разрыва, частичного разрыва волокон ткани, пропускания сухого вещества в результате тестирования на вибростенде для определения объема допустимых потерь в результате транспортировки. Результаты оценивались на предмет скорости разрыва при определённом давлении; на предмет проницаемости сухого вещества через волокна ткани при вибровоздействии в течение 5 минут при частоте колебаний 25 Гц.

Таблица 1. Результаты испытаний

Исходя из результатов испытания можно сказать, что тканый, нетканый и трикотажный материал с диапазоном плотности 15 – 400 г/м2 обладает достаточным водопоглощением, допустимым временем вымачивания и процентом потерь сухого вещества для обеспечения равномерного намокания минеральной смеси забойки, в сохранении забойки после намокания в форме, удобной для ввода непосредственно в устье шпура, для его равномерного заполнения и затвердевания смеси в полости выработки.

Следует отметить, что для производства забойки минеральной уплотняющей наиболее приемлемым диапазоном плотности материала являются значения от 60 до 140 г/м2, учитывая в целом характеристики оболочки, такие как водопроницаемость, прочность и проницаемость сухого вещества через оболочку. Для определенных условий транспортировки и использования забойки плотность материала для оболочки может быть изменена от указанного оптимального диапазона, как в большую, так и в меньшую сторону в границах заявленного диапазона 15 – 400 г/м2.

Заявленная оболочка может быть использована для изготовления забойки для изоляции заряда взрывчатых веществ для повышения эффективности буровзрывных работ при подземном способе добычи, а также в различных отраслях с использованием взрывных работ. Оболочка забойки изготавливается из материала оптимальной прочности, который обеспечивает следующие преимущества:

- возможность доставки смеси до места ведения буровзрывных работ и её сохранение, исключающее потери;

- сохранение смеси после затворения в форме, удобной для ввода в шпур;

- пластичность забойки, обеспечивающая надежное запирание энергии взрыва;

- сгорание остатков оболочки после взрыва без выделения токсичных компонентов.

Конкретные конструкционные и функциональные особенности, изложенные в настоящем описании, не могут быть истолкованы как ограничивающие, и приведены лишь в качестве наглядного примера для понимания специалистом в данной области техники вариантов возможного осуществления раскрытой сущности технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ уничтожения отходов взрывом | 2023 |

|

RU2815668C1 |

| СПОСОБ РАЗРУШЕНИЯ ЗДАНИЙ | 2006 |

|

RU2301398C1 |

| Рукав для заряжания обводненных скважин низкоплотным взрывчатым составом | 2023 |

|

RU2818120C1 |

| Композиция для приготовления забоечного материала для изоляции заряда взрывчатых веществ | 2023 |

|

RU2832474C1 |

| ШПУРОВАЯ ЗАБОЙКА | 2008 |

|

RU2368867C1 |

| СПОСОБ ВЕДЕНИЯ ВЗРЫВНЫХ РАБОТ ПРЯМЫМ ВРУБОМ | 1996 |

|

RU2110764C1 |

| Затвор для скважины | 2024 |

|

RU2838311C1 |

| СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕДАТЧИКА И ОСЛАБИТЕЛЯ ДЕТОНАЦИОННОГО ИМПУЛЬСА ВЗРЫВА В ШПУРЕ И СПОСОБ ДОБЫЧИ БЛОЧНОГО КАМНЯ | 2007 |

|

RU2370728C2 |

| СПОСОБ ЗАРЯЖАНИЯ ОБВОДНЕННЫХ ВОСХОДЯЩИХ СКВАЖИН | 2008 |

|

RU2362970C1 |

| Способ проведения взрывных работ по добыче полезных ископаемых | 2024 |

|

RU2841301C1 |

Изобретение относится к горной промышленности, а именно способам взрывной отбойки горных пород от массива, и может быть использовано, прежде всего, при добыче полезных ископаемых открытым способом. Техническое решение относится к проведению взрывных работ при закрытом способе добычи, в частности к способам и устройствам для взрывания, а именно к оболочке забойки для изоляции заряда взрывчатых веществ. Оболочка забойки для изоляции заряда взрывчатых веществ выполнена в виде рукава из тканого, или нетканого, или трикотажного проницаемого для жидкостей материала плотностью от 15 до 400 г/м2. Рукав выполнен из одного или более слоёв проницаемого для жидкостей материала со швом, полученным путем сшивания, склеивания или сплавления материала, имеет диаметр в диапазоне от 10 до 90 мм и длину в диапазоне от 20 до 1000 мм. Материал для оболочки выбирают из группы, включающей батист, шифон, ситовая ткань, ситец, креп, деним, шелк, габардин, жоржет, кашемир, линон, перкаль, муслин, полиамидные, полиэфирные, поливинилхлоридные, полиуретановые ткани. Техническим результатом является обеспечение равномерного намокания минеральной смеси забойки, сохранение раствора после намокания в форме, удобной для ввода непосредственно в устье шпура, для его равномерного заполнения и затвердевания смеси в полости выработки. 5 з.п. ф-лы, 1 ил., 1 табл.

1. Оболочка забойки для изоляции заряда взрывчатых веществ, выполненная в виде рукава из проницаемого для жидкостей материала, отличающаяся тем, что выполнена из тканого, или нетканого, или трикотажного материала плотностью от 15 до 400 г/м2.

2. Оболочка забойки по п.1, отличающаяся тем, что рукав выполнен из одного или более слоёв проницаемого для жидкостей материала.

3. Оболочка забойки по п.1, отличающаяся тем, что рукав имеет диаметр в диапазоне от 10 до 90 мм.

4. Оболочка забойки по п.1, отличающаяся тем, что рукав имеет длину в диапазоне от 20 до 1000 мм.

5. Оболочка забойки по п.1, отличающаяся тем, что рукав выполнен из проницаемого для жидкостей материала, который выбирают из группы, включающей батист, шифон, ситовая ткань, ситец, креп, деним, шелк, габардин, жоржет, кашемир, линон, перкаль, муслин, полиамидные, полиэфирные, поливинилхлоридные, полиуретановые ткани.

6. Оболочка забойки по п.1, отличающаяся тем, что рукав выполнен со швом, полученным путем сшивания, склеивания или сплавления материала.

| DE 9216828 U1, 25.02.1993 | |||

| СПОСОБ УСТАНОВКИ В ПОЛОСТИ ВЫРАБОТКИ В ВИДЕ ШПУРА ИЛИ СКВАЖИНЫ КОМПОЗИЦИОННОЙ ЗАТВЕРДЕВАЮЩЕЙ ЗАБОЙКИ ПРИ БУРОВЗРЫВНЫХ РАБОТАХ И УПОРНОЕ СРЕДСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2017 |

|

RU2656629C1 |

| СПОСОБ ЗАРЯЖАНИЯ ОБВОДНЕННЫХ СКВАЖИН ВОДОСОДЕРЖАЩИМ ВЗРЫВЧАТЫМ ВЕЩЕСТВОМ | 1998 |

|

RU2153148C1 |

| ЦЕНТРОБЕЖНЫЙ ЭЛЕКТРОРАСНЫЛИТЕЛЬ ДЛЯ СУСПЕНЗИЙ РАЗНОЙ ДИСПЕРСНОСТИ | 0 |

|

SU182030A1 |

| KR 101697561 B1, 19.01.2017 | |||

| FR 1356407 A, 27.03.1964 | |||

| ГЕРМЕТИЧНЫЙ КОРПУС СКВАЖИННОГО ЭЛЕКТРОАКУСТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1999 |

|

RU2159516C1 |

| Таблица плотности популярных тканей | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

2022-04-22—Публикация

2021-06-22—Подача