Изобретение относится к области специального технологического оборудования микроэлектроники, предназначенного для обработки полупроводниковых пластин с помощью низкотемпературной сильно ионизованной плазмы низкого давления с обеспечением высокой латеральной однородности. Подобные устройства широко применяются в микроэлектронном производстве при проведении базовых технологических процессов, таких как, плазменное травление микроструктур, плазмостимулированное осаждение полупроводниковых, диэлектрических и металлических слоев, плазменная очистка и модификация поверхности полупроводниковых пластин и других видов обработки. В современном производстве изделий микроэлектроники передовые предприятия используют кремниевые пластины диаметром 300 мм. Планируется переход на пластины диаметром 450 мм и более. В связи с этим в настоящее время проявляется большой интерес к технологическим плазменным реакторам с большой апертурой. Высокие требования, предъявляемые к однородности обработки пластин большой площади при высокой производительности, в сочетании с низким уровнем привносимых повреждений, диктуют необходимость создания способов и устройств позволяющих осуществлять подобное воздействие. Помимо высокой плотности плазмы плазменные реакторы микроэлектроники должны обеспечивать латеральную однородность основных плазменных параметров, а именно, плотности ионов и электронов, потенциала плазмы, электронной температуры при ее низких значениях. Вариация этих параметров на диаметре пластины в области ее обработки не должна превышать 2-3%.

Одним из видов устройств, предназначенных для генерации газового разряда, обеспечивающих большинство из вышеперечисленных требований, являются источники плазмы с индуктивным возбуждением плазмы. Принцип работы источников основан на том, что электромагнитная волна частотой 1-100 МГц, возбужденная вихревым полем индуктора проникает через окно ввода ВЧ-мощности в плазму на глубину скин-слоя, составляющую для этого диапазона частот несколько сантиметров [1]. Благодаря вихревому электрическому полю ВЧ-индуктивные источники при низких давлениях способны генерировать плазму большой плотности и степени ионизации вплоть до значений 1012-1013 см-3 при давлении газа 1-100 мТорр, что обеспечивает высокую скорость плазменной обработки. Другим видом источников плазмы, которые достаточно широко применяются в технологических установках микроэлектронного производства, являются СВЧ-источники сильно ионизованной плазмы, в частности источники на основе электронно-циклотронного резонанса (ЭЦР), использующие диапазон радиоволн от 1 до 10 ГГц.

Источники плазмы входят в состав технологических плазменных реакторов, при этом, зона генерации плазмы является удаленной: собственно источник плазмы и зона обработки пластины отнесены друг от друга на некоторое расстояние, что обусловлено необходимостью снижения влияния электромагнитных полей источника на обрабатываемые полупроводниковые структуры, а также раздельным управлением плотности плазмы и энергии ионов. Такая схема построения технологических реакторов широко распространена и носит название -реакторы с удаленными источниками плазмы. Следует отметить, что стенки вакуумной камеры любого плазменного реактора являются стоком для заряженных частиц, в связи с чем плотность плазмы быстро уменьшается вдоль радиуса реактора при приближении к стенке [2]. Повысить радиальную однородность плазмы кардинальным образом обычно удается путем увеличения диаметра камеры. Такой подход приводит к существенному удорожанию плазменного оборудования, так как увеличение вакуумного объема влечет за собой не только рост стоимости камеры, но и необходимость использования более производительных, и, следовательно, более дорогих средств откачки. В данном патенте предлагается другое решение проблемы, а именно использование магнитного поля специальной конфигурации для удержания электронов плазмы в пристеночной зоне вакуумной камеры и тем самым предотвращению их массовой гибели из-за столкновения со стенкой.

Магнитное поле широко используется исследователями для управления заряженными частицами и повышения эффективности ввода мощности в плазму. Наибольшего эффекта в генерации низкотемпературной плазмы достигли разработчики плазменных источников на основе ЭЦР. В этих устройствах используется диапазон СВЧ радиоволн (обычно 2.45 ГГц) и передача энергии волны электронам плазмы в условиях сильных внешних магнитных полей обеспечивающих условия резонанса [3, 4]. Высокая эффективность передачи мощности электронам в скрещенных электрических и магнитных полях обеспечивает высокую плотность плазмы в диапазоне давлений 0.1-10 мТорр. Конструкции с использованием электромагнитов, а так же постоянных магнитов с чередующимися полюсами для этого класса плазменных источников известны с конца 80-х годов XX века. Однако, в основном, магнитные системы использовались для повышения эффективности возбуждения плазмы и гораздо реже для выравнивания однородности [4]. Следует иметь ввиду, что осевое магнитное поле в зоне обрабатываемой пластины приводит к повышению неоднородности обработки, из-за трудностей создания и поддержания во времени сверходнородных магнитных полей. Поэтому предлагались различные способы снижения осевой составляющей магнитного поля, которые в свою очередь приводили к дополнительному удорожанию всей конструкции. Наибольшего успеха в этом направлении достигли создатели устройств с распределенным ЭЦР [5], в которых были использованы постоянные магниты в виде протяженных полос расположенных снаружи камеры. Полюса этих магнитных полос были направлены вдоль радиуса камеры и чередовались, что позволяло создавать магнитное поле арочной конфигурации и высокой напряженности (около 1000 Гс) вблизи стенки камеры, с быстрым его падением при удалении от стенки. Следует отметить, что данная конструкция была использована для создания условий близких к ЭЦР, при этом в зоне антенных вводов мощности создавалось постоянное магнитное поле, величина которого составляла 875 Гс, что являлось одним из необходимых условий для ЭЦР при рабочей частоте генератора 2.45 ГГц. Подобное расположение магнитов использовали и авторы патента [6], являющегося прототипом настоящего изобретения. В данном патенте предлагаются конструкции различных спиральных индукторов для возбуждения плазмы с использованием генератора ВЧ-диапазона. При этом для дополнительного эффекта повышения плотности плазмы использована магнитная система состоящая из протяженных магнитных столбиков, расположенных снаружи стенки вакуумной камеры. Столбики сориентированы так, что вектор их намагниченности направлен вдоль радиуса цилиндрической вакуумной камеры, а полярность чередуется. При этом ничего не сообщается, ни о достигнутом эффекте повышения плотности плазмы, ни об улучшении ее однородности.

Как и в прототипе, нами предлагается использовать магнитное поле специальной конфигурации, но не в зоне возбуждения плазмы для повышения эффективности ее генерации, как это делается, например, в СВЧ ЭЦР источниках, а в области реактора простирающейся от зоны генерации плазмы до зоны обработки пластины. Таким образом, в настоящем патенте предлагается способ и реализованное на его основе устройство, предназначенное для повышения однородности и плотности плазмы в технологическом плазменном реакторе с удаленным источником сильно ионизованной плазмы. В качестве такого источника плазмы может быть использован ВЧ-источник индуктивно-связанной плазмы или СВЧ-источник плазмы.

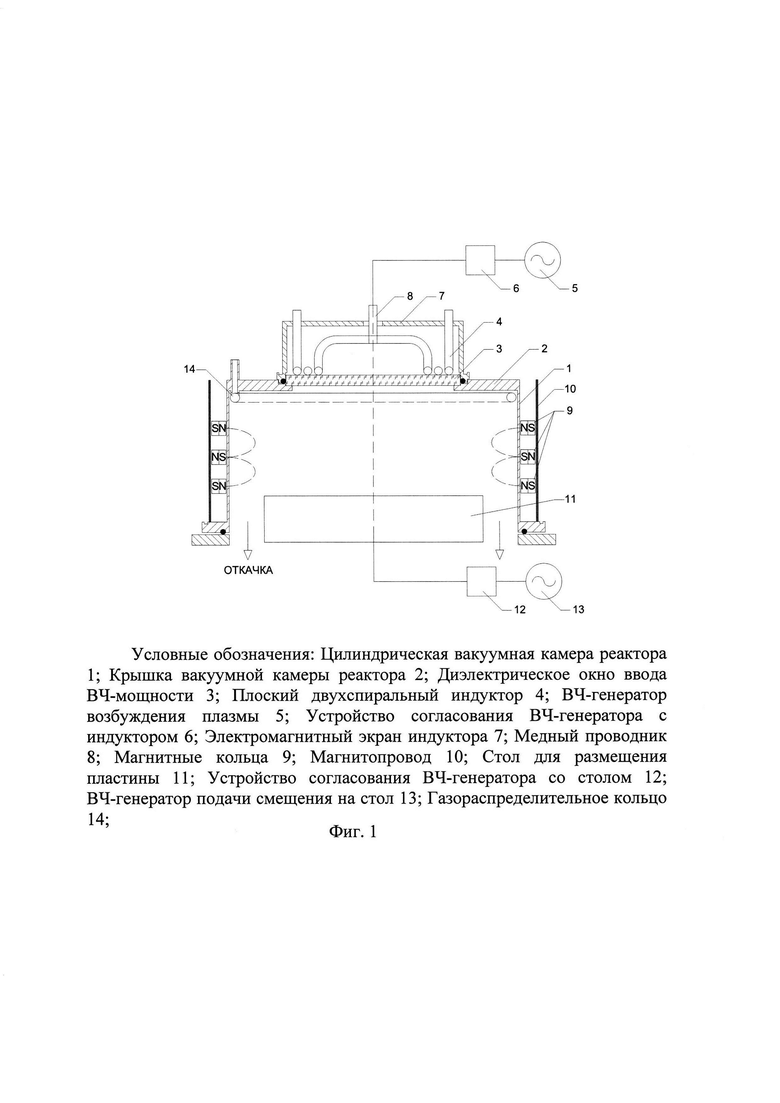

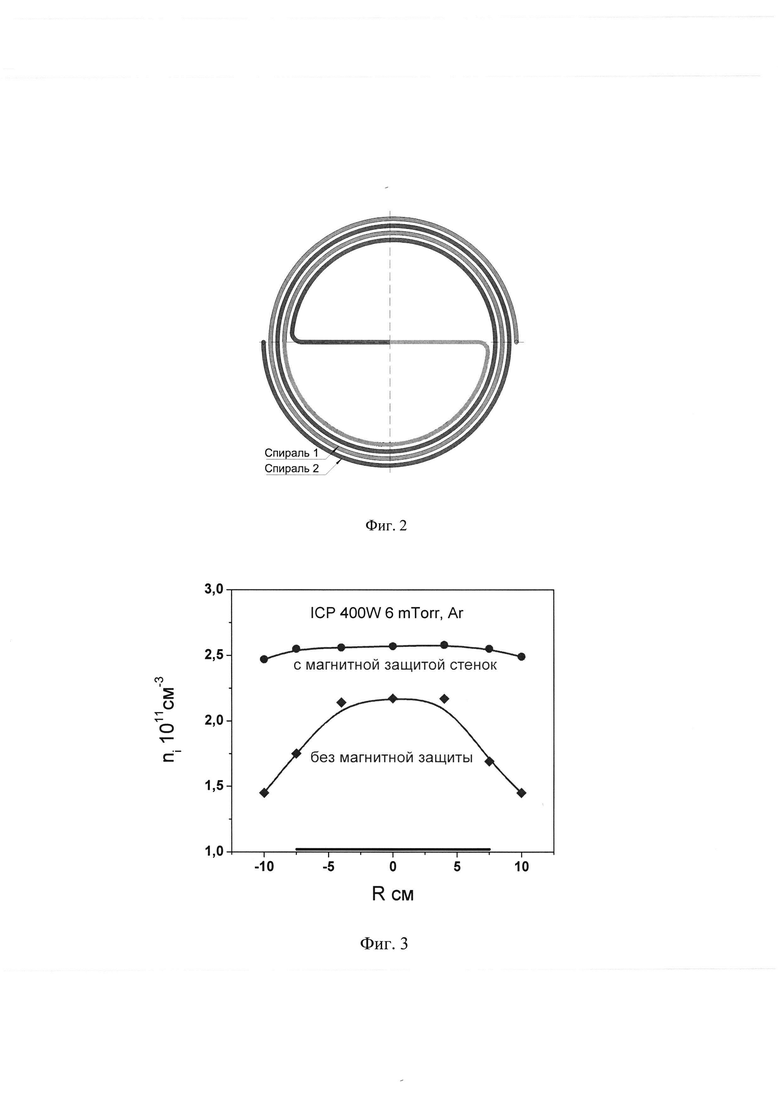

Рассмотрим конструкцию технологического реактора с удаленным ВЧ-источником индуктивно-связанной плазмы (Фиг. 1). Основой предлагаемого устройства является цилиндрическая вакуумная камера реактора 1 с плоской крышкой 2, изготовленная из металла с диамагнитными свойствами, такого как алюминиевые сплавы с анодируемым покрытием или нержавеющая сталь. На оси крышки сформировано отверстие, закрытое диэлектрическим окном 3. Индуктор 4 представляет собой медную, посеребренную трубку, свитую в две спирали, разворачивающиеся от оси источника к его периферии (Фиг. 2). Каждая спираль состоит из 1-5 витков, количество которых зависит от рабочей частоты используемого ВЧ-генератора 5. Концы трубки заканчиваются штуцерами для подсоединения к контуру охлаждения установки и имеют надежный электрический контакт с корпусом источника. ВЧ-мощность от ВЧ-генератора 5 (1-100 МГц) через устройство согласования 6, закрепленное непосредственно (для минимизации длинны сильноточных проводников) на электромагнитном экране индуктора 7, имеющего вид перевернутой чаши, через медный проводник 8 подводится к центру индуктора. Обрабатываемая пластина размещается на столике 11, к которому через устройство согласования 12 может подводиться регулируемая ВЧ-мощность от ВЧ-генератора 14 для электрического смещения пластины.

На внешней стороне вакуумной камеры реактора расположена магнитная система, состоящая из нескольких магнитных колец 9 вектор намагниченности которых направлен вдоль радиуса кольца. Полярность колец чередуется, что обеспечивает арочную конфигурацию магнитного поля вблизи внутренней поверхности стенки реактора. На рисунке (Фиг. 1) показан вариант трехкольцевой магнитной системы. Для достижения максимальной однородности параметров плазмы количество этих колец в общем случае должно быть нечетным, что следует, из приведенных далее пояснений. В предлагаемом устройстве кольца набраны из постоянных магнитов, изготовленных из магнитного сплава, размером 20×10×8 мм (величина магнитной индукции ~1000 Гс на расстоянии 8 мм от поверхности, направление намагниченности вдоль короткой стороны). С внешней стороны кольца окружены цилиндрическим магнитопроводом 10, изготовленным из магнитомягкой стали, который предназначен для механического закрепления магнитных колец. Также он выполняет следующие функции: снижает напряженность магнитного поля непосредственно в прилегающем к источнику внешнем пространстве, увеличивает радиальную составляющую вектора магнитной индукции внутри источника и придает необходимую жесткость всей магнитной системе.

Для поджига и поддержания газового разряда, необходимо создание определенных вакуумных условий, а именно - давление в вакуумной камере источника должно находиться в диапазоне 0.1-100 мТорр. Данные условия создаются с помощью системы напуска рабочих газов и системы их откачки. Рабочие газы подаются в вакуумную камеру реактора через регуляторы массового расхода и распределяются внутри объема источника с помощью газораспределительного кольца с отверстиями 14.

Для экспериментальной проверки работоспособности были изготовлены макетные образцы реакторов с диаметром вакуумной камеры 200, 300, 550 мм, при этом высота камер составляла 140, 180, 250 мм, соответственно.

Практическими и теоретическими исследованиями доказано, что в индукционном разряде нагрев электронной подсистемы плазмы носит безстолкновительный или стохастический характер, при этом происходит ее разделение на «слои», одни из которых поглощают ВЧ-энергию, а другие выделяют [1]. При этом основная область поглощения энергии электронами, как упоминалось выше, сосредоточена вблизи ввода мощности (толщина скин-слоя составляет несколько сантиметров).

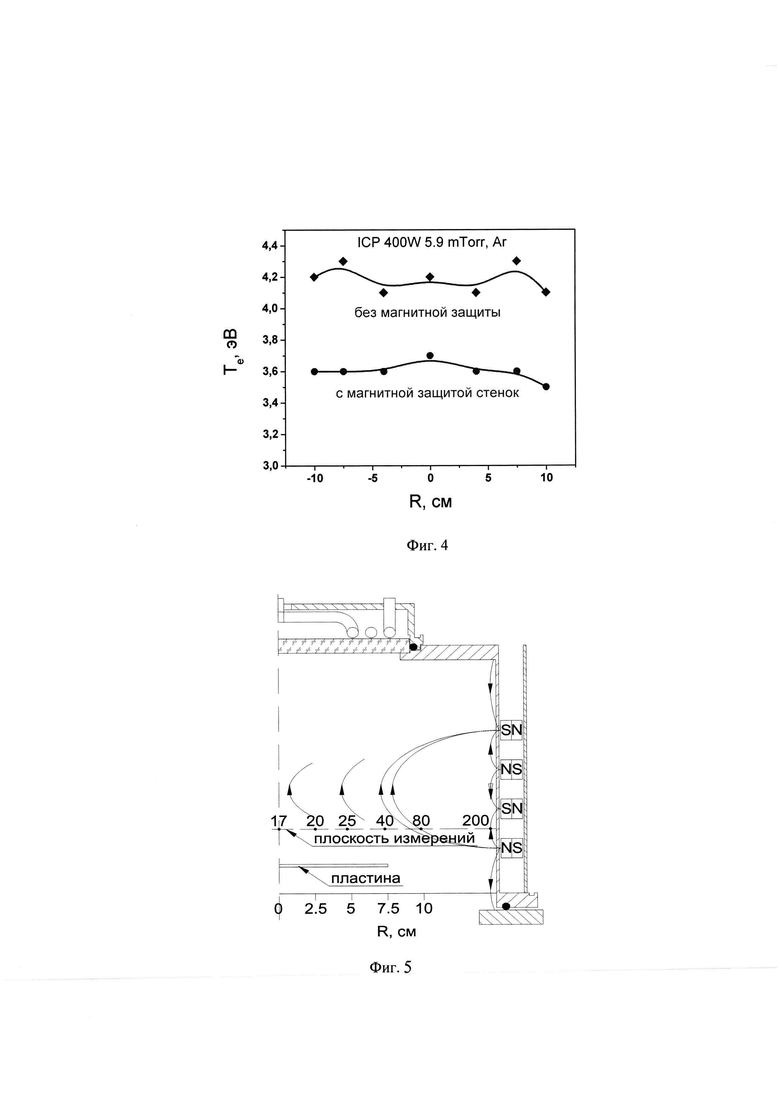

Описанная выше конструкция магнитной системы обладает свойством «магнитного зеркала» и «магнитной бутылки» и либо отражает электроны, движущиеся к стенке с большими радиальными скоростями (так, называемые «горячие электроны»), либо захватывает низкоэнергитичные электроны, предотвращая их гибель на стенке. Это приводит к увеличению плотности электронов, как в периферийной области реактора, так и во всем объеме плазмы, а в силу квазинейтральности плазмы к повышению плотности ионов и улучшению однородности их радиального распределения в рабочей камере. Фиг. 3 демонстрирует данный эффект на примере реактора, вакуумная камера которого имеет диаметр 300 мм и высоту 180 мм. Рост доли низкоэнергетичных электронов в объеме плазмы приводит к еще одному положительному эффекту - снижению значения и выравниванию вдоль радиального направления электронной температуры плазмы (Фиг. 4). Приведенные результаты получены с помощью зондовых измерений с использованием одиночного зонда Ленгмюра. Подробно описание методики представлено в работе [7].

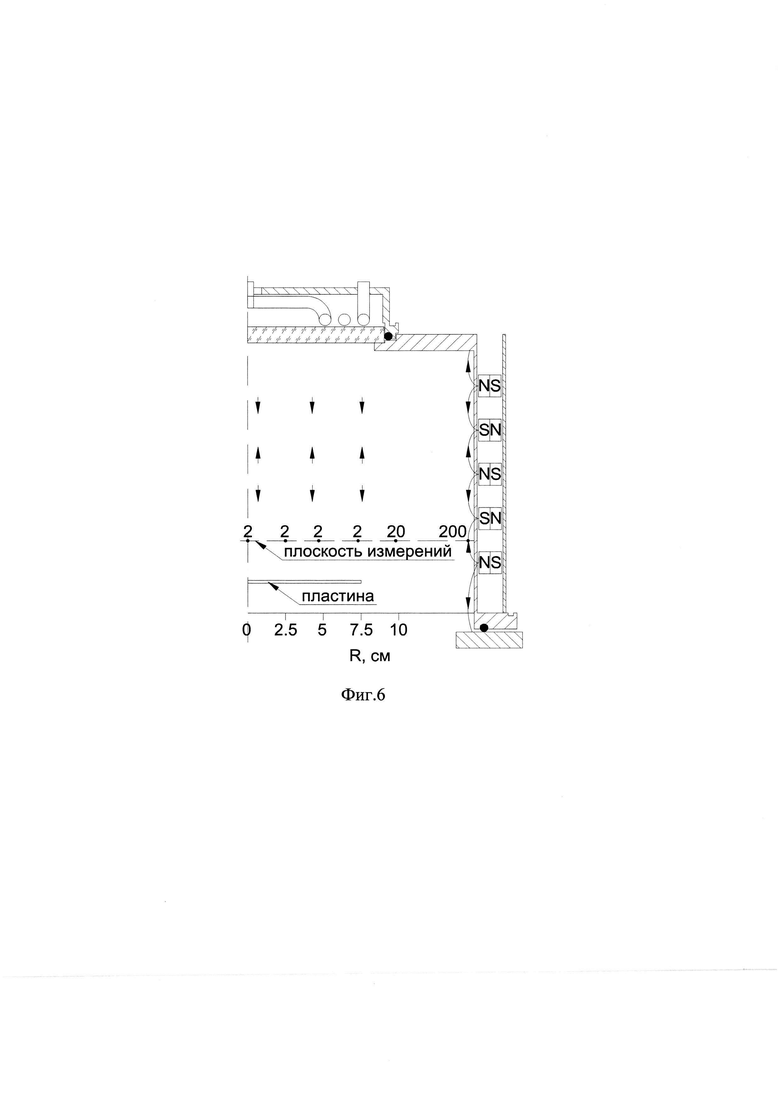

В дальнейшем были проведены более полные исследования влияния конфигурации кольцевых магнитных систем на параметры плазмы, в технологическом реакторе. Исследовались следующие параметры плазмы: плотность ионов и электронов плазмы, температура электронов, потенциал плазмы и их распределение вдоль радиуса рабочей камеры реактора. Наиболее важными оказались следующие факторы, оказывающие влияние: количество используемых колец в магнитной системе и расстояние между ними. Причем, при нечетном количестве колец с чередующимися полюсами однородность всех контролируемых плазменных параметров улучшалась, а при четном ухудшалась. Данный эффект становится понятным при рассмотрении структуры магнитного поля в зоне обработки пластины (центральной зоны реактора) на примере магнитных систем состоящих из четырех (Фиг. 5) и пяти (Фиг. 6) магнитных колец. В первом случае значения осевой составляющей магнитной индукции в зоне обработки составляют 20-40 Гс и направлено в одну сторону, что связано с высоко поднимающейся аркой магнитного поля, связывающей крайние разнополярные кольца. Это приводит, к тому, что плотность электронов, в том числе и горячих, в центре реактора возрастает, что влечет за собой рост неоднородности ионов и электронной температуры в зоне обработки. В случае нечетного количества полюсов, такая арка отсутствует, и взаимная компенсация полей соседних колец приводит к тому, что значения магнитного поля в центральной зоне находятся на уровне 1-2 Гс. Нами были исследованы конфигурации, в составе которых было от двух до семи магнитных колец, и во всех случаях наблюдалась описанная закономерность. Приведенные рассуждения справедливы и для общего случая использования четного и нечетного количества разнополярных магнитных полюсов в виде колец для удержания плазмы.

Приведенные экспериментальные данные были получены при фиксированном осевом расстоянии между кольцами, а именно 20 мм между их центрами. Из общих соображений следует, что при увеличении этого расстояния будет расти и значение магнитного поля в центральной зоне источника (уменьшается взаимная компенсация соседних полюсов), что приведет к снижению латеральной однородности плазмы. Для практического применения не рекомендуется увеличивать это расстояние более 40 мм. Предлагаемая конструкция обладает таким достоинством, как наличие аксиальной симметрии реактора, следовательно, неоднородность распределения плазменных параметров будет иметь концентрический вид, что окажет положительное влияние на результат при обработке полупроводниковых пластин круглой формы, используемых в микроэлектронном производстве. Данное преимущество будет наиболее существенным при критически малом диаметре источника по сравнению с размером пластины. Нами были проведены сравнительные исследования плазмостимулированного осаждения пленки оксида кремния SiO2 из газовой смеси моносилана и кислорода на пластины диметром 150 мм с использованием технологического реактора диаметром 200 мм. Процесс был использован для экспресс-аттестации интегральной однородности, обеспечиваемой реактором, когда, визуально, с помощью таблицы цветности, оценивалась толщина осажденного слоя и ее распределение по пластине. В первом случае в качестве магнитной системы была использована многополюсная система из 20 разнополюсных магнитных столбиков длинной 100 мм, расположенных снаружи вакуумной камеры источника и вытянутых вдоль его оси (как в прототипе). Во втором случае была использована описанная выше трехкольцевая магнитная система патентуемого устройства с расстоянием между кольцами 30 мм. Общее количество постоянных магнитов, и в первом, и во втором случае, составляло около 100 шт. (для чистоты эксперимента). В результате, при одинаковых условиях процесса (подводимая мощность, рабочее давление и др.) скорость осаждения в первом случае составила 0.19 мкм/мин., во втором 0.21 мкм/мин. При этом на первой пластине визуально были заметны следы неоднородности осаждения в виде «фотографии 20 арок», а на второй наблюдалась неоднородность толщины, имеющая концентрическую форму. В обоих случаях неоднородность не превышала ±5%. Приведенные результаты по скорости осаждения подтверждаются зондовыми измерениями плотности плазмы, при использовании трехкольцевой магнитной системы ионная плотность была выше на 5-7%, в сравнении с магнитной системой, состоящей из магнитных столбиков. Это говорит о большей эффективности удержания плазмы в патентуемом способе. Одним из объяснений полученного результата может быть тот факт, что построенные по принципу колец магнитные ловушки имеют замкнутую конфигурацию, в отличие от магнитных систем, использующих магниты в виде протяженных столбиков, на краях которых магнитные ловушки открыты, что позволяет электронам плазмы их покинуть. Следует отметить, что применение подобной магнитной системы оказывает опосредованное влияние и на распределение плотности радикалов, которые играют крайне важную роль в технологических плазменных процессах, и в результате приводит к повышению суммарной однородности плазмохимической обработки.

Приведенные экспериментальные результаты позволяют предложить способ повышения однородности, увеличения плотности плазмы и снижения электронной температуры в области обработки полупроводниковых пластин в плазменных реакторах с цилиндрической вакуумной камерой и удаленными ВЧ-источниками индуктивно-связанной плазмы, основанный на создании в пристеночной области вакуумной камеры реактора специальной конфигурации магнитного поля, силовые линии которого имеют форму арок, объединенных в кольцевые арочные зоны. Каждая из этих зон вытянута вдоль окружности цилиндрической стенки реактора. Зоны расположены последовательно вдоль образующей цилиндра этой стенки, при этом количество таких кольцевых зон зависит от осевой протяженности реактора, чтобы покрывать значительную часть его поверхности. Магнитное поле сосредоточено вблизи стенок и не проникает в область реактора, где расположена обрабатываемая пластина. Кроме того что для достижения максимальной латеральной однородности параметров плазмы в зоне обработки пластины, осевые составляющие векторов магнитной индукции соседних кольцевых арочных зон должны быть разнонаправлены, а количество кольцевых арочных зон в системе должно быть четным.

Предлагаемый способ позволяет совершенствовать существующие установки, как лабораторного, так и промышленного применения. Необходимым условием для его внедрения является наличие цилиндрической боковой стенки технологического реактора установки, толщина которой не должна превышать 5-7 мм, при этом стенка должна быть изготовлена из диамагнитного материала. Следует отметить, что возросшая плотность плазмы, может потребовать дополнительных устройств для охлаждения деталей плазменного источника. В частности в промежутки между магнитных колец могут быть установлены трубки для организации протока охлаждающей жидкости. Верхняя крышка вакуумной камеры может быть оборудована вентиляторами протока воздуха, а для большего эффекта охлаждения и радиаторами. Вентилятор так же рекомендуется использовать для охлаждения окна диэлектрического ввода мощности.

Источники информации

1. V. Godyak. Plasma phenomena in inductive discharges. Plasma Physics and Controlled Fusion. 45(2003), A399-A424.

2. M.J. Cooke, G. Hassall. Low-pressure plasma sources for etching and deposition. Plasma Sources Science and Technology. 11(2002), A74-A79.

3. Орликовский А.А. Плазменные процессы в микро- и наноэлектронике. Часть 1. Реактивное ионное травление. Микроэлектроника. 1999. Т. 28. №5. С. 344-362.

4. Орликовский А.А. Плазменные процессы в микро- и наноэлектронике. Часть 2. Плазмохимические реакторы нового поколения и их применение в технологии микроэлектроники. Микроэлектроника. 1999. Т. 28. №6. С. 415-426.

5 Pichot М et al, Microwave multipolar plasmas excited by distributed electron cyclotron resonance: Concept and performance//Rev. Sci. Instrum. 1988 V.59.№7. P. 1072-1075.

6. Патент США US 6136139, 2000 (PLASMA PROCESSING APPARATUS, Nobuo Ishii; Jiro Hata).

7. Аверкин C.H., Ершов А.П., Орликовский A.A., Руденко К.В., Суханов Я.Н. Сравнительные характеристики плотной плазмы ВЧ и СВЧ разряда в установке плазменно-иммерсионной имплантации. Микроэлектроника. 2003. Т.32. №5. С. 363-373.

Изобретение относится к области специального технологического оборудования микроэлектроники. Сущность изобретения: способ основан на создании в пристеночной области вакуумной камеры реактора специальной конфигурации магнитного поля, силовые линии которого имеют форму арок, объединенных в кольцевые арочные зоны, сформированные вблизи цилиндрической стенки реактора со стороны вакуумного объема. Зоны расположены последовательно вдоль образующей цилиндрической стенки реактора, количество таких кольцевых зон и протяженность арок управляют настройкой параметров плазмы в области обработки пластины. При этом магнитное поле сосредоточено вблизи стенки реактора и не проникает в область, где расположена обрабатываемая пластина. Для реализации этого способа на внешней стороне цилиндрической вакуумной камеры реактора, изготовленной из диамагнитного материала, устанавливается устройство, представляющее собой систему из постоянных магнитов в виде колец, вектор намагниченности которых направлен вдоль радиуса камеры реактора. Технический результат: предложенный подход позволяет создавать новые и модернизировать существующие плазменные широкоапертурные реакторы с удаленными источниками сильно ионизованной плазмы низкого давления. Способ и устройство обеспечивают высокую латеральную однородность параметров плазмы в зоне обработки пластины и повышение ее плотности при одновременном снижении электронной температуры плазмы и выравнивании ее значений вдоль радиуса реактора. 2 н. и 5 з.п. ф-лы, 6 ил.

1. Способ повышения латеральной однородности, увеличения плотности плазмы и снижения ее электронной температуры в области обработки полупроводниковых пластин в плазменных реакторах с цилиндрической вакуумной камерой из диамагнитного материала и удаленными источниками низкотемпературной плазмы, основанный на воздействии на электроны плазмы постоянного магнитного поля, отличающийся тем, в пристеночной области камеры обеспечивают максимум величины магнитной индукции, которая быстро уменьшается по направлению к оси реактора, где располагается обрабатываемая пластина, при этом силовые линии магнитного поля имеют форму арок, объединенных в замкнутые кольцевые арочные зоны, которые формируют вблизи цилиндрической стенки реактора со стороны вакуумного объема, при этом количество таких кольцевых зон и протяженность арок управляет настройкой параметров плазмы в области обработки пластины.

2. Способ по п. 1, отличающийся тем, что для достижения максимальной латеральной однородности параметров плазмы в области обработки пластины компоненты векторов магнитной индукции соседних кольцевых арочных зон, параллельных оси реактора, должны быть разнонаправлены, а число кольцевых арочных зон должно быть четным.

3. Способ по п. 1, отличающийся тем, что в качестве удаленного источника плазмы используется удаленный ВЧ-источник индуктивно-связанной плазмы.

4. Способ по п. 1, отличающийся тем, что в качестве удаленного источника плазмы используется удаленный СВЧ-источник плазмы.

5. Устройство для осуществления способа по пп. 1-4, отличающееся тем, что на внешней стороне цилиндрической вакуумной камеры реактора из диамагнитного материала расположена система из постоянных магнитов в виде колец, вектор намагниченности которых направлен вдоль радиуса камеры реактора, при этом магнитные поля колец с внешней стороны замыкаются общим магнитопроводом цилиндрической формы.

6. Устройство по п. 5, отличающееся тем, что для обеспечения арочной конфигурации магнитного поля вблизи внутренней поверхности цилиндрической вакуумной камеры реактора векторы намагниченности соседних магнитных колец направлены в противоположные стороны.

7. Устройство по пп. 5, 6, отличающееся тем, что для достижения максимальной однородности параметров плазмы в зоне обработки пластины, обусловленной четным числом кольцевых арочных зон, конструкция магнитной системы содержит нечетное число магнитных колец.

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ПЛАЗМЫ ИЗ ГАЗОВОЙ СРЕДЫ ПОСРЕДСТВОМ ЭЛЕКТРОННО-ЦИКЛОТРОННОГО РЕЗОНАНСА (ЭЦР) С ВЫСОКИМ ДИАПАЗОНОМ ВДОЛЬ ОДНОЙ ОСИ | 2013 |

|

RU2642424C2 |

| US 0004274919 A1 23.06.1981 | |||

| US 20050087305 A1 28.04.2005. | |||

Авторы

Даты

2022-04-25—Публикация

2021-06-01—Подача