Изобретение относится к микроэлектронике, в частности к реакторам для высокоплотной и высокочастотной плазменной обработки полупроводниковых структур.

При создании современных СБИС выявилась одна из основных проблем, препятствующих дальнейшему снижению размеров элементов до 0,5-0,25 мкм, связанная в первую очередь с ограничениями существующей плазмохимической технологии и оборудования по воспроизведению таких элементов с приемлемыми характеристиками. Применительно к указанным выше размерам элементов требуемые технологические параметры могут быть получены лишь при одновременном сочетании таких несовместимых для традиционных плазмохимических реакторов характеристик, как высокая плотность ионного тока (1-10 мА/см2) и низкая энергия ионов (20-50 эВ). Существующие плазмохимические реакторы в подавляющем большинстве своем обеспечивают на один-два порядка меньшую плотность ионного тока при соответственно большей, до 1000 эВ, энергии ионов.

Попытки снижения энергии ионов за счет уменьшения мощности разряда приводят к резкому снижению скорости травления так же, как и попытки увеличения анизотропии путем снижения рабочего давления.

Общепризнано, что трудность работы с ВЧ-источниками при низком давлении заключается в быстром падении плотности ионного тока при снижении давления. Это, в свою очередь, вызывает снижение скорости травления и производительность. Увеличение мощности или напряжения смещения на пластине ведет к увеличению скорости травления, но при этом возникают проблемы с высокоэнергетичными ионами из-за повышенного дефектообразования в полупроводниковых структурах. Преимуществом работы при низком давлении является высокая анизотропия, позволяющая воспроизводить субмикронные размеры, а также "чистота" процесса, так как при низком давлении продукты реакции травления более летучи и легко удаляются, сводя к минимуму образование загрязняющих частиц и выпадение осадков. Таким образом, плазмохимический реактор для современной технологии СБИС должен обеспечивать весьма высокую плотность плазмы при очень низком давлении.

К таким реакторам относятся реакторы на основе электронно-циклотронного резонанса (ЭЦР) [1]. Для усовершенствования плазменных ЭЦР техпроцессов имеются большие возможности. Однако при промышленном использовании реакторы на ЭЦР проигрывают из-за высокой стоимости, так как они могут быть в три раза дороже обычных плазменных реакторов. Поэтому сейчас широко используются так называемые ICP и TCP реакторы с индукционной системой возбуждения разряда [2].

Наиболее близким к заявляемому является реактор для плазменной обработки полупроводниковых структур [3], содержащий камеру с системой подвода и отвода газа, подложкодержатель, установленный в основании камеры с возможностью подачи на него потенциала смещения, и систему генерации плазмы, состоящую из спирального индуктора и системы согласования для соединения спирального индуктора с ВЧ-генератором. В верхней части камеры выполнено сквозное отверстие, закрытое диэлектрическим экраном, над которым размещен спиральный индуктор, система согласования содержит трансформатор с ферритовым сердечником, индуктивность и емкость, причем емкость соединена параллельно со спиральным индуктором, а для подачи потенциала смещения на подложкодержатель использована цепочка из дополнительных индуктивности и емкости, подсоединенная к системе согласования.

В известном реакторе достигается довольно высокая скорость (0,4-0,5 мкм/мин) травления SiO2. Но в ряде случаев, например при глубоком травлении SiO2 и кремния для создания чувствительных элементов микромеханических систем, требуется еще более высокая скорость обработки (порядка 1 мкм/мин для SiO2 и несколько мкм/мин для кремния) при одновременно высокой однородности процесса травления и обеспечении гладкости стенок формируемых структур.

Техническим результатом изобретения является увеличение плотности плазмы и, как следствие, повышение скорости плазмохимической обработки.

Указанный технический результат достигается тем, что в реактор для плазменной обработки полупроводниковых структур, содержащий камеру с системой подвода и отвода газа; электрод-подложкодержатель, установленный в основании камеры с возможностью подачи на него потенциала смещения; систему генерации плазмы, состоящую из спирального индуктора и системы согласования для соединения спирального индуктора с ВЧ-генератором, вводится магнитная система, создающая постоянное магнитное поле, силовые линии которого направлены по оси реактора. Осевое магнитное поле, создаваемое магнитной системой, ограничивает уход электронов из плазмы на стенки реактора, повышая таким образом эффективность ионизации и увеличивая плотность плазмы при неизменной мощности, потребляемой разрядом.

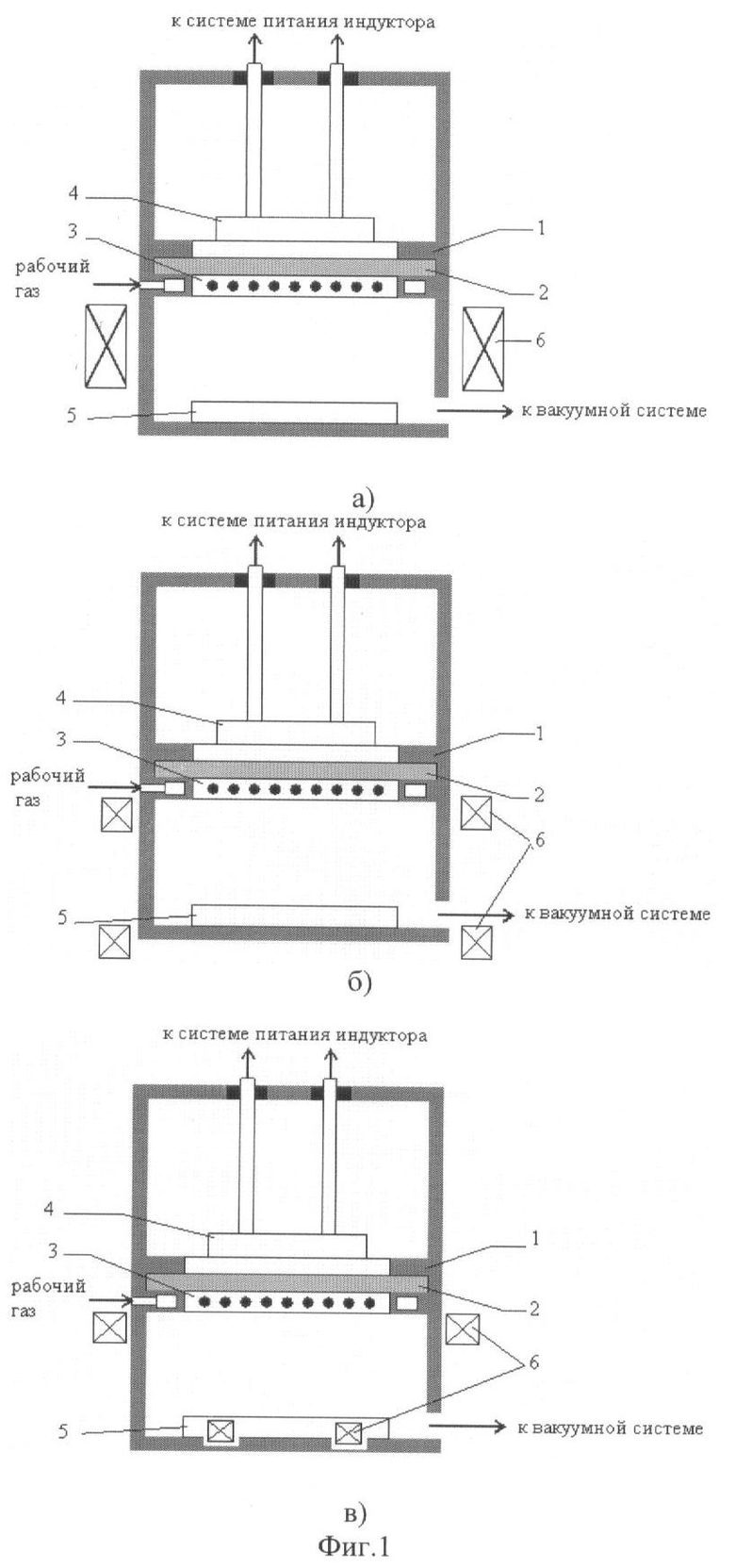

Принцип реализации заявленного реактора схематично изображен на фиг.1, где 1 - крышка реактора со сквозным отверстием; 2 - диэлектрический кварцевый экран; 3 - газораспределительное кольцо; 4 - спиральный индуктор; 5 - электрод-подложкодержатель; 6 - магнитная система.

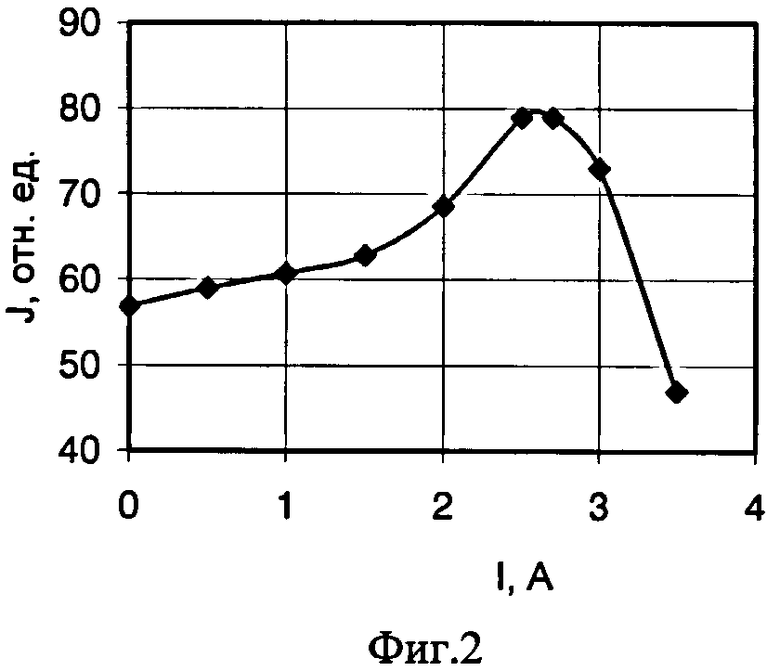

На фиг.2 изображена типовая зависимость плотности ионного тока от тока катушек магнитной системы. Как видно из чертежа, зависимость плотности тока от магнитного поля, создаваемого магнитной системой, имеет максимум. Величина оптимального магнитного поля растет с увеличением ВЧ-мощности разряда.

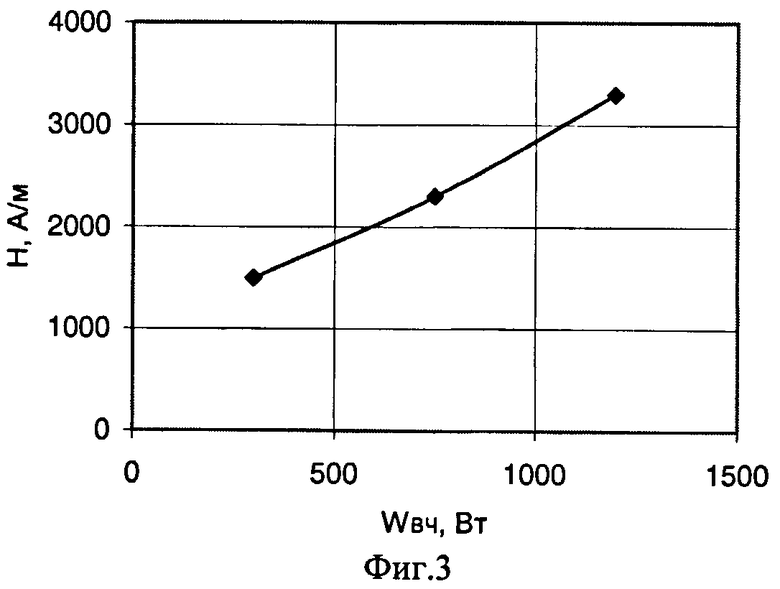

Очевидно, что заявленный реактор отличается тем, что для каждого значения ВЧ-мощности разряда задается оптимальное значение магнитного поля, создаваемого магнитной системой, которое обеспечивает максимальную плотность плазмы, в соответствии с кривой, представленной на фиг.3. Это обеспечивает требуемую скорость травления (порядка 1 мкм/мин для SiO2 и 2-4 мкм/мин для кремния) при высокой (97%) однородности травления.

Реактор имеет крышку со сквозным отверстием 1 в верхней части корпуса камеры. Диэлектрический кварцевый экран 2 расположен в окне и отсекает внутренний объем рабочей камеры, но при этом позволяет магнитному полю, которое создается спиральным индуктором 4 проникать через него в зону возбуждения плазмы. Спиральный индуктор размещается в пределах и вблизи диэлектрического экрана. Для улучшения теплоотвода от обрабатываемой подложки предусмотрено водяное охлаждение электрода-подложкодержателя и подача газообразного гелия в промежуток между электродом-подложкодержателем и подложкой. Рабочая смесь газов подается во внутренний объем реактора через отверстие в боковой стенке. Для увеличения равномерности газораспределения во внутреннем объеме реактора используется разделительное кольцо 3, размещенное около электрода-подложкодержателя. Это позволяет поступающему в рабочий объем реакционному газу равномерно распределяться в области электрода-подложкодержателя. Вакуумная откачка из внутреннего объема рабочей камеры осуществляется из бокового отверстия реактора с помощью механического и турбомолекулярного насосов, обеспечивающих рабочее давление Р=1-5 Па. Плазменный разряд, возбуждаемый индуктором 4, заполняет объем между диэлектрическим кварцевым экраном 2 и электродом-подложкодержателем 5.

Магнитная система в простейшем случае содержит катушку, расположенную снаружи реактора, которая и запитывается постоянным током (см. фиг.1а). Для повышения эффективности магнитного поля магнитная система может состоять из двух катушек, расположенных снаружи реактора и включенных в одном направлении (см. фиг.1б). В этом случае в пространстве над электродом-подложкодержателем образуется магнитная ловушка, более эффективно удерживающая электроны, что приводит к повышению степени ионизации плазмы. Вариант магнитной системы, показанный на фиг.1в, позволяет получить оптимальное значение магнитного поля при меньшем значении тока катушек, благодаря тому, что нижняя катушка максимально приближена к зоне плазмы.

Применение магнитной системы позволило увеличить плотность ионного тока с 12 мА/см2 до 25 мА/см2 при мощности ВЧ-разряда W=750 Вт, напряжении смещения Uсм=-50 В и давлении аргоновой плазмы Р=3 Па при повышении тока магнитной катушки от 0 до 3,8 А (что соответствует напряженности магнитного поля около 2300 А/м). В заявляемом реакторе при травлении SiO2 во фторсодержащей плазме получены скорости травления Vтр.=1,0 мкм/мин при ВЧ-мощности W=1000 Вт, рабочем давлении Р=3 Па и напряжении смещения Uсм=-50 В. Достигнута однородность травления по пластине диаметром 100 мм не хуже 97%.

Источники информации

1. Н.Kimura et al. Highly selective contact hole etching using ECR plasma. Jpn.J.Appl.Phys. Vol.34 (1995), p.2114-2118.

2. US 4948458 A, Н01L 21/306, 1990.

3. Патент РФ №2133998 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1998 |

|

RU2133998C1 |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2678506C1 |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2020 |

|

RU2753823C1 |

| ЭЦР-ПЛАЗМЕННЫЙ ИСТОЧНИК ДЛЯ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР, СПОСОБ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР, СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ И ИНТЕГРАЛЬНЫХ СХЕМ (ВАРИАНТЫ), ПОЛУПРОВОДНИКОВЫЙ ПРИБОР ИЛИ ИНТЕГРАЛЬНАЯ СХЕМА (ВАРИАНТЫ) | 2003 |

|

RU2216818C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ЛАТЕРАЛЬНОЙ ОДНОРОДНОСТИ И ПЛОТНОСТИ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ В ШИРОКОАПЕРТУРНЫХ ТЕХНОЛОГИЧЕСКИХ РЕАКТОРАХ МИКРОЭЛЕКТРОНИКИ | 2021 |

|

RU2771009C1 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2670249C1 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР НИЗКОГО ДАВЛЕНИЯ ДЛЯ ТРАВЛЕНИЯ И ОСАЖДЕНИЯ МАТЕРИАЛОВ | 2005 |

|

RU2293796C2 |

| Плазмохимический реактор низкого давления, обеспечивающий плазму высокой плотности для осуществления процесса в виде травления и осаждения | 2022 |

|

RU2797472C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ МАТЕРИАЛОВ | 1987 |

|

RU1573896C |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2006 |

|

RU2395134C2 |

Изобретение относится к микроэлектронике, в частности к реакторам для высокоплотной и высокочастотной плазменной обработки полупроводниковых структур. Сущность изобретения: в реактор для плазменной обработки полупроводниковых структур вводится магнитная система, создающая постоянное магнитное поле, силовые линии которого направлены по оси реактора. Осевое магнитное поле, создаваемое магнитной системой, ограничивает уход электронов из плазмы на стенки реактора, повышая таким образом эффективность ионизации и увеличивая плотность плазмы при неизменной мощности, потребляемой разрядом. Магнитная система в простейшем случае содержит катушку, расположенную снаружи реактора, которая запитывается постоянным током. Для повышения эффективности магнитного поля магнитная система может состоять из двух катушек, включенных в одном направлении. В этом случае в пространстве над электродом-подложкодержателем образуется магнитная ловушка, более эффективно удерживающая электроны, что приводит к повышению степени ионизации плазмы. Достигнута однородность травления по пластине диаметром 100 мм не хуже 97%. Техническим результатом изобретения является реактор трансформаторно связанной плазмы с индукционной системой возбуждения разряда, позволяющий увеличить плотность плазмы и, как следствие, повысить скорости плазмохимической обработки. 3 ил.

Реактор для плазменной обработки полупроводниковых структур, содержащий камеру с системой подвода и отвода газа, подложкодержатель, установленный в основании камеры с возможностью подачи на него потенциала смещения, и систему генерации плазмы, состоящую из спирального индуктора и системы согласования для соединения спирального индуктора с ВЧ-генератором, в верхней части камеры выполнено окно, закрытое диэлектрическим экраном, над которым размещен спиральный индуктор, система согласования содержит трансформатор с ферритовым сердечником, индуктивность и емкость, отличающийся тем, что реактор содержит магнитную систему, создающую постоянное магнитное поле, силовые линии которого направлены по оси реактора, и выполненную в виде одной или двух катушек, расположенных снаружи реактора, или двух катушек, одна из которых размещена снаружи реактора, а вторая - внутри электрода-подложкодержателя.

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1998 |

|

RU2133998C1 |

| US 4948458 A, 14.08.1990 | |||

| US 6793768 B2, 21.09.2004 | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

2011-01-10—Публикация

2009-10-13—Подача