Уровень техники

Настоящая заявка относится к заявке на патент США № 15/935,316, поданной 26 марта 2018 г.; № 15/944,605, поданной 3 апреля 2018 г.; № 16/217,019, поданной 11 декабря 2018 г.; № 16/216,966, поданной 11 декабря 2018 г.; № 16/216,999, поданной 11 декабря 2018 г.; № 16/279,168, поданной 19 февраля 2019 г.; и № 16/284,275, поданной 25 февраля 2019 г., содержание которых полностью включено в настоящий документ посредством ссылки.

При осуществлении разведки или добычи подземных ресурсов, таких как нефть, газ или геотермальная энергия, а также в аналогичных областях деятельности, обычно формируют стволы скважин в грунте. Такие стволы скважин могут формироваться посредством взаимодействия с грунтом вращающегося бурового долота, выполненного с возможностью разрушения твердых подземных пород. По мере продолжения вращения ствол скважины может удлиняться, а буровое долото может подаваться в него на конце бурильной колонны.

Иногда может быть желательно изменять направление перемещения бурового долота относительно пути, который оно может естественным образом проходить через землю при формировании ствола скважины. Это может быть необходимо для направления его к ценным ресурсам или в сторону от препятствий, либо исключительно для предотвращения отклонения бурового долота от заданной траектории. Для осуществления такого управления были разработаны различные методы. Во множестве известных методов управления буровым долотом требуется прижатие к внутренней поверхности ствола скважины. Один такой метод включает отталкивание от внутренней стенки ствола скважины с помощью выдвижной в радиальном направлении накладки. Это толкающее усилие может смещать буровое долото в боковом направлении во внутреннюю стенку, расположенную напротив накладки. Выдвигание накладки может синхронизироваться по времени с вращением бурового долота для обеспечения согласованного управления. Для этого толкающего усилия часто требуется расход значительного количества энергии в скважине. Кроме того, количество требуемой энергии может увеличиваться по мере уменьшения желаемого радиуса кривизны ствола скважины. Таким образом, средство для формирования изгибающегося ствола скважины, и особенно изгибающегося ствола скважины, имеющего относительно небольшой радиус кривизны, которое обеспечивает меньшие затраты энергии в скважине и увеличивает срок службы инструмента, может представлять ценность.

Выдвигание накладки может осуществляться посредством гидравлического давления, создаваемого поршнем. Стандартный поршень может скользить в полом цилиндре для изменения содержащегося в нем объема. Такая комбинация поршня с цилиндром может образовывать определенный тип преобразователя, выполненного с возможностью преобразования энергии между давлением текучей среды и механическим движением. Например, в двигателе, энергия в виде расширяющегося газа, заключенного в цилиндре, может передаваться на поршень, заставляя его перемещаться. В насосе данная функция может быть обратной, когда усилие от поршня сжимает текучую среду в цилиндре.

В некоторых случаях может быть желательно определить максимальное расстояние, известное как «длина хода», на которое поршень может перемещаться в цилиндре. Это может быть выполнено различными способами. Например, в патенте США № 9 085 941, выданном Hall, et al., описан штифт, который может быть вставлен в канал в поршне. Во время поступательного перемещения поршня канал может входить в контакт со штифтом для предотвращения дальнейшего поступательного перемещения поршня. Штифт может быть выполнен с возможностью обеспечения поступательного перемещения поршня на заданное расстояние.

Другие устройства могут не только определять длину хода поршня, но также обеспечивать ее регулировку. В патенте США № 7 409 901 выданном Lucas, et al., описано то, как длина хода поршня может регулироваться вручную с помощью различных механических методов, таких как, например, регулировка хода эксцентричного кулачка, который вращается для приведения в действие поршня, или регулировка шарниров, кулачков или рычагов. Хотя такие методы могут обеспечивать выполнение своих предусмотренных функций, регулировка длины хода поршня с помощью более простых способов может представлять ценность.

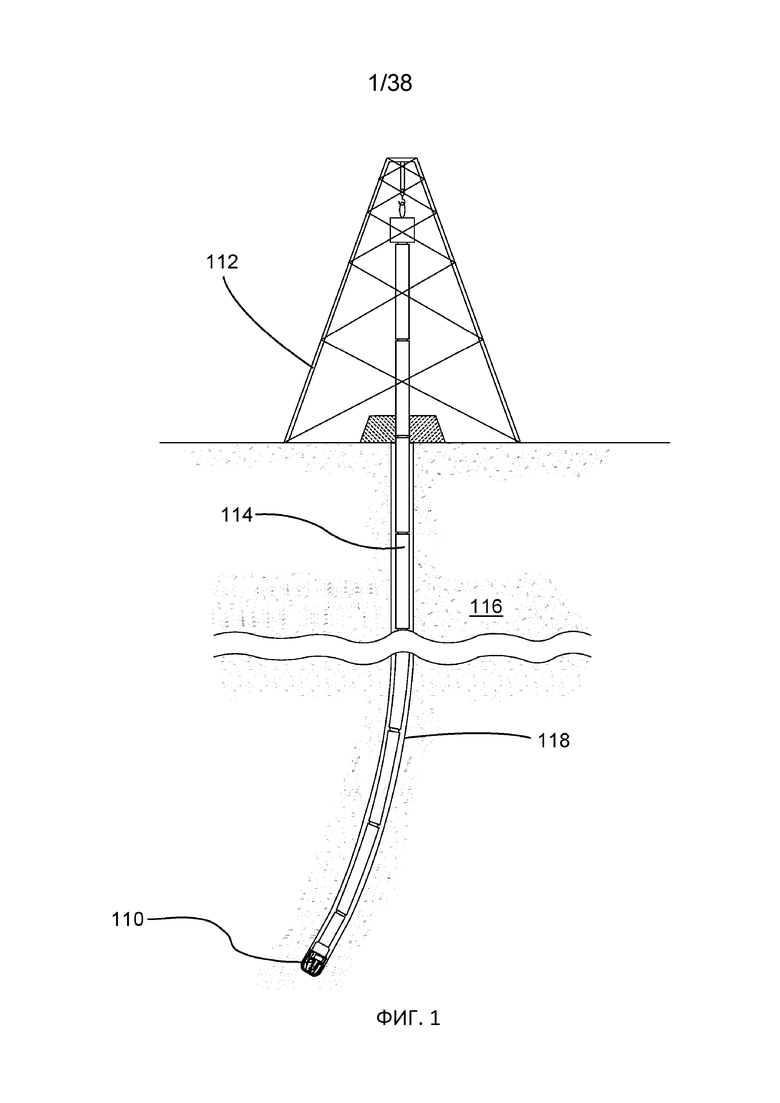

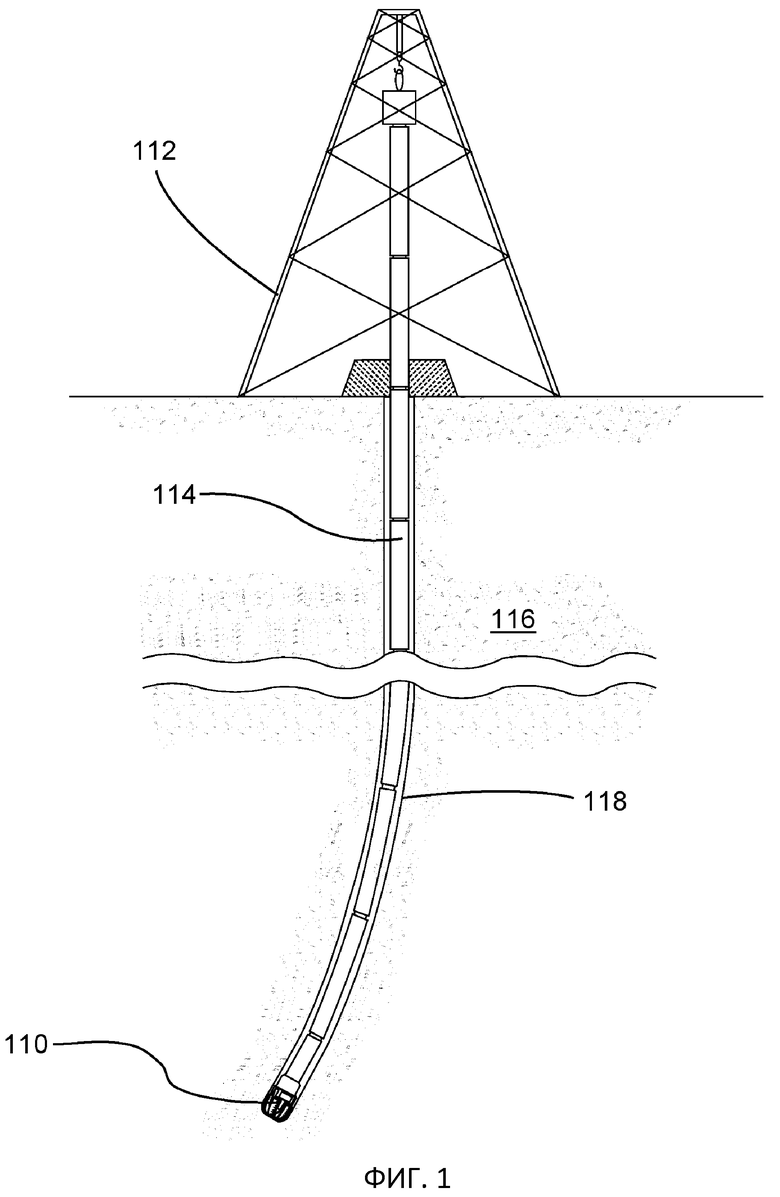

На фиг. 1 показан вариант осуществления бурового долота 110, подвешенного на вышке 112 с помощью бурильной колонны 114. Хотя показана наземная вышка, также широко распространены конструкции, устанавливаемые на воде. Такая бурильная колонна может быть образована из множества секций бурильных труб, соединенных друг с другом торец к торцу, или, в других вариантах осуществления, могут применяться гибкие трубы. При вращении с вышки 112 или посредством погружного двигателя буровое долото 110 может входить в зацепление с подземным пластом 116 и разрушать его для образования ствола 118 скважины в нем. Буровой раствор может проходить вдоль бурильной колонны 114 и выходить на буровом долоте 110 для охлаждения и смазывания бурового долота 110, а также для выноса выбуренной породы на поверхность ствола 118 скважины через кольцевое пространство, окружающее бурильную колонну 114.

Иногда может быть желательно проводить измерения или выполнять различные функции внутри ствола скважины во время бурения. Считается, что определенные измерения и функции наиболее эффективны, когда они проводятся или выполняются максимально близко к концу бурильной колонны или на самом буровом долоте. Однако такие буровые долота часто подвержены значительному износу и повреждению во время бурения из-за тяжелых условий, возникающих во время бурения. Изношенные или поврежденные буровые долота частот нуждаются в замене, которая может быть дорогостоящей и затратной по времени. Оснащение буровых долот контрольно-измерительными приборами для проведения измерений или выполнения функций может существенно увеличивать стоимость и сложность замены.

Одним из более сложных аспектов оснащения такого бурового долота контрольно-измерительными приборами является обеспечение механизма для двусторонней передачи данных по соединению между буровым долотом и бурильной колонной. Такие соединения обычно выполняют путем ввинчивания бурового долота в бурильную колонну во время зачастую грязных и спешных буровых работ. Принимая во внимание беспорядочность таких условий, определение окончательных положений, в окружном или осевом направлении, бурового долота относительно бурильной колонны может быть трудным. Любой механизм обмена данными, охватывающий такое соединение, должен быть надежным и функциональным независимо от ориентации.

Другой особенностью, усложняющей оснащение бурового долота контрольно-измерительными приборами, является наличие выступающих частей с внешней резьбой и полостей с внутренней резьбой, которые обычно образуют одну из сторон соединения. В частности, пропускание линий связи в полость может быть трудным, поскольку доступ может быть ограничен из-за недостатка свободного места. Таким образом, механизм, выполненный с возможностью пропускания линий связи через соединение буровой колонны с буровым долотом независимо от конкретной угловой ориентации и при этом обеспечивающий доступ внутрь резьбовой полости, может быть полезен при оснащении бурового долота контрольно-измерительными приборами.

Раскрытие изобретения

Один способ управления направлением перемещения бурового долота во время формирования им ствола скважины в грунте может заключаться в придании стволу скважины формы поперечного сечения, которая смещает буровое долото в боковом направлении. Таким образом, может быть сэкономлено большое количество энергии, поскольку перемещение выполняет ствол скважины, а не буровой инструмент. Ствол скважины, выполненный с возможностью перемещения бурового долота в боковом направлении, может иметь форму поперечного сечения, содержащую две дуги окружности, одну с большим радиусом и одну с меньшим радиусом, чем радиус бурового инструмента, проходящего через ствол скважины. Буровой инструмент может отталкиваться от меньшей дуги окружности в открытое пространство, обеспечиваемое большей дугой окружности. Это боковое толкание может придавать кривизну стволу скважины во время ее формирования, при этом ее центр кривизны расположен ближе к большей дуге окружности, чем меньшая дуга окружности.

Каждая из этих двух дуг окружности, центр которых расположен на общей оси ствола скважины, может занимать определенный угловой диапазон вокруг этой оси. Крутизна кривой, придаваемая стволу скважины во время его формирования, может зависеть от относительных радиусов и угловых размеров двух дуг окружности. Таким образом, может осуществляться точное управление буровым долотом путем изменения этих относительных радиусов и угловых размеров, а также угловых ориентаций двух дуг окружности в разных положениях вдоль длины ствола скважины.

Образование этих двух дуг окружности может быть выполнено сначала путем вращения бурового инструмента для бурения ствола скважины в грунте, а затем путем выдвигания режущего элемента из боковой стороны бурового инструмента только во время части его вращения. В выдвинутом состоянии этот режущий элемент может удалять дополнительную грунтовую породу с внутренней поверхности ствола скважины для образования первой из дуг окружности. Во втянутом состоянии может быть образована вторая дуга окружности. Регулировка относительных радиусов, угловых размеров и угловых ориентаций этих двух дуг окружности во время формирования ствола скважины для управления буровым инструментом может быть достигнута путем синхронизации по времени выдвигания и втягивания.

Управляемый скважинный инструмент может изменять направление перемещения бурового долота во время бурения в грунте путем выдвигания стержня из отверстий, расположенных на боковой стороне инструмента. Стержень может скользить в полости, перекрывающей ширину инструмента, перемещаясь от одного из отверстий к другому и выступая из различных отверстий в различные моменты времени.

Стержень может разрушать породу на внутренней поверхности ствола скважины, в котором перемещается буровое долото, путем вхождения поверхности в зацепление с режущими элементами, выступающими на противоположных концах стержня. Стабилизатор, выступающий из боковой стороны инструмента, может затем отталкиваться от стенки ствола скважины, противоположной области разрушения, для перемещения бурового долота в разрушенную область.

Например, когда инструмент вращается в стволе скважины, стержень может быть выдвинут из первого из отверстий. При выдвинутом стержне инструмент может вращаться вокруг его оси для разрушения части ствола скважины. После определенной величины поворота, приблизительно одной половины полного поворота в некоторых вариантах осуществления, стержень может быть втянут в нейтральное положение в инструмент. Инструмент может продолжать вращаться, пока второе из отверстий не будет расположено смежно с областью, где стержень быть первоначально выдвинут. В этой точке стержень может быть выдвинут из второго отверстия, а инструмент может быть повернут еще приблизительно на одну половину поворота для продолжения разрушения той же области.

В другом варианте осуществления буровое долото может вращаться для образования ствола скважины в грунте. Такое буровое долото может содержать фиксированные режущие элементы, выполненные с возможностью разрушения подземных пород, выступающие из внешней поверхности основной части. Эти фиксированные режущие элементы могут отстоять с постоянным радиусом от оси вращения основной части для образования изначально цилиндрического ствола скважины.

Основная часть также может содержать по меньшей мере один поворотный режущий элемент, выступающий из ее внешней поверхности. Для удаления грунтовой породы с внутренней стенки ствола скважины поворотный режущий элемент, может быть расположен в первой угловой ориентации, причем он может проходить радиально за постоянный радиус фиксированных режущих элементов. Для прекращения удаления породы со стенки ствола скважины поворотный режущий элемент может быть расположен во второй угловой ориентации, причем он может оставаться радиально в пределах постоянного радиуса.

Вращение поворотного режущего элемента может быть синхронизировано с вращением бурового долота для обеспечения согласованного удаления в определенных угловых участках ствола скважины. Путем изменения удаления породы в этих угловых участках можно формировать различные формы поперечного сечения ствола скважины. В частности, ствол скважины может быть выполнен с меньшим внутренним радиусом в некоторых угловых положениях, благодаря чему буровое долото может смещаться в боковом направлении в другие угловые положения, имеющие больший внутренний радиус, для управления буровым долотом.

В другом варианте осуществления устройство может содержать осевую основную часть, такую как у бурового долота или стабилизатора. Один или более выдвижных режущих элементов могут быть выполнены с возможностью выдвигания в одном радиальном направлении от внешней поверхности основной части при вращении основной части в стволе скважины. Выдвигание режущих элементов может позволять им входить в зацепление с внутренней стенкой ствола скважины и разрушать ее. Путем синхронизации по времени этих выдвиганий можно создавать различные формы поперечного сечения.

Устойчивая к истиранию калибровочная накладка, выступающая из внешней поверхности основной части, может скользить по стенке ствола скважины без быстрого износа калибровочной накладки или значительного повреждения ствола скважины. При скольжении по стенке ствола скважины, обеспеченной формой поперечного сечения, описанной выше, основная часть может смещаться в радиальном направлении.

Длина хода поршня может определяться стержнем, проходящим через отверстие в поршне, который ограничивает перемещение поршня, и может изменяться путем регулировки стержня. В некоторых вариантах осуществления данный стержень может иметь нецилиндрическую внешнюю геометрию, которая может взаимодействовать с внутренней поверхностью сквозного отверстия поршня. Радиус данной нецилиндрической внешней геометрии может варьировать вдоль осевой длины стержня или вокруг его окружности. С помощью регулировки стержня, например, путем осевого перемещения или вращения, можно изменять точку контакта между внешней геометрией стержня и внутренней поверхностью сквозного отверстия, а также регулировать возможную длину хода. Альтернативно, сквозное отверстие может иметь уникальную геометрию, в которой стержень может радиально перемещаться для регулировки длины хода поршня.

Узел бурового долота может содержать шасси, отдельное от бурового долота, размещенное в полости бурового долота. Бурильная колонна может быть прикреплена к буровому долоту и удерживать шасси в полости. Шасси может содержать две пары сопряженных поверхностей обмена, причем первая пара расположена между шасси и бурильной колонной, а вторая пара расположена между шасси и буровым долотом. Обе из первой пары сопряженных поверхностей обмена имеют кольцевую форму и соединены друг с другом независимо от угловой ориентации. Вторая пара сопряженных поверхностей обмена соединены друг с другом в конкретной угловой ориентации. Эти пары сопряженных поверхностей обмена могут обеспечивать возможность обмена и передачи различных типов сигналов, таких как, например, электрические, гидравлические, оптические или электромагнитные, через шасси или в электронику, расположенную на шасси. Данная электроника может быть расположена на внешней поверхности шасси и содержаться внутри по меньшей мере одной камеры высокого давления, образованной между внешней поверхностью шасси и внутренней поверхностью бурового долота. В такой конфигурации контрольно-измерительные приборы могут быть извлечены из одного бурового долота и вставлены в другое, таким образом используясь повторно, когда одно буровое долото становится изношенным или поврежденным.

Скважинная компоновка бурильной колонны может содержать переводник, закрепленный между бурильной колонной и буровым долотом. Данный переводник может содержать полость, образованную в нем, а шасси может размещено в полости. Буровое долото также может содержать полость, образованную в нем, а удлинитель может быть размещен в этой полости. Данный удлинитель может входить в контакт с буровым долотом в основании данной полости и выступать в пределах двух дюймов из выхода полости. Данный удлинитель может обеспечивать доступ для различных типов связи для входа в полость бурового долота.

Несколько пар сопряженных поверхностей обмена могут обеспечивать возможность связи (например, передачу электрических, гидравлических, оптических или электромагнитных сигналов) между этими различными элементами. Одна пара сопряженных поверхностей обмена между бурильной колонной и шасси может обеспечивать возможность связи независимо от относительной угловой ориентации. Для двух других пар сопряженных поверхностей обмена, одной между шасси и удлинителем, а другой между удлинителем и буровым долотом, может требоваться конкретная угловая ориентация для связи.

Первая пара сопряженных поверхностей обмена может обеспечивать возможность связи независимо от угловой ориентации. Тем временем, удлинитель может обеспечивать возможность доступа в полость бурового долота. Данная комбинация может обеспечивать возможность проведения измерений или выполнения функций на буровом долоте.

Краткое описание чертежей

На фиг. 1 представлен ортогональный вид варианта осуществления подземных буровых работ.

На фиг. 2 представлен общий вид варианта осуществления бурового долота, прикрепленного к концу бурильной колонны.

На фиг. с 3-1 по 3-4 представлены виды в поперечном сечении вариантов осуществления буровых инструментов внутри некруглых подземных стволов скважин.

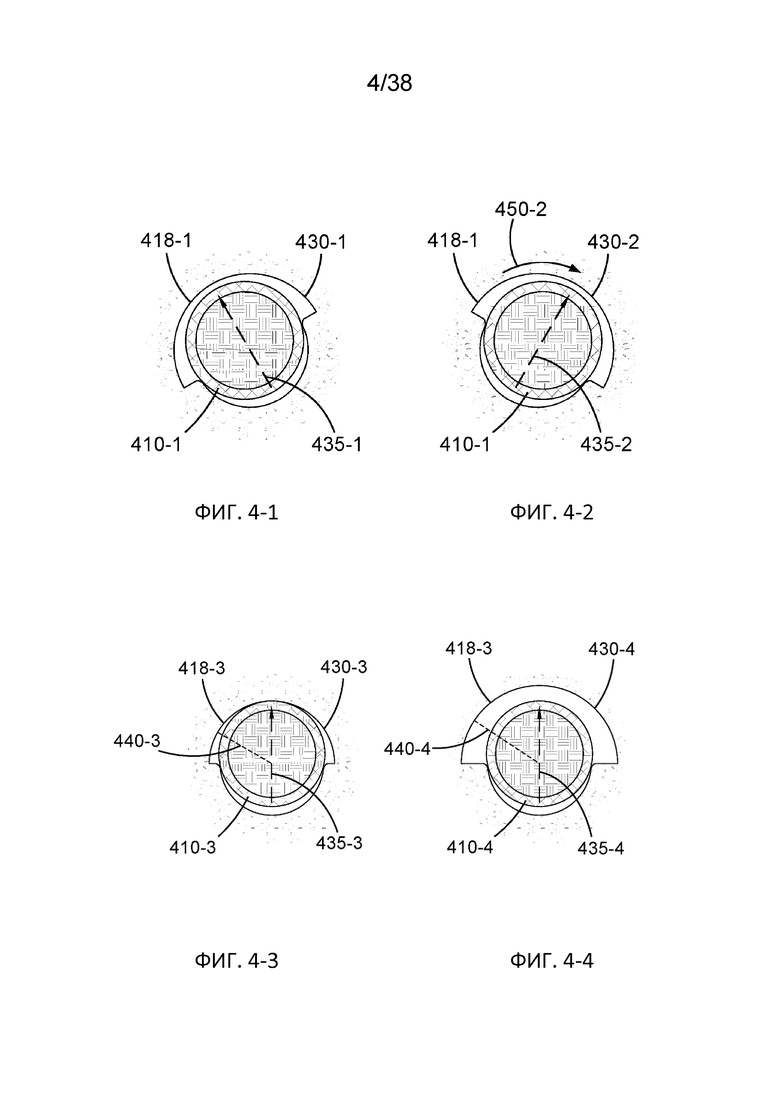

На фиг. с 4-1 по 4-4 представлены виды в поперечном сечении дополнительных вариантов осуществления буровых инструментов, расположенных в некруглых подземных стволах скважин.

На фиг. 5 представлен ортогональный вид варианта осуществления некруглого подземного ствола скважины.

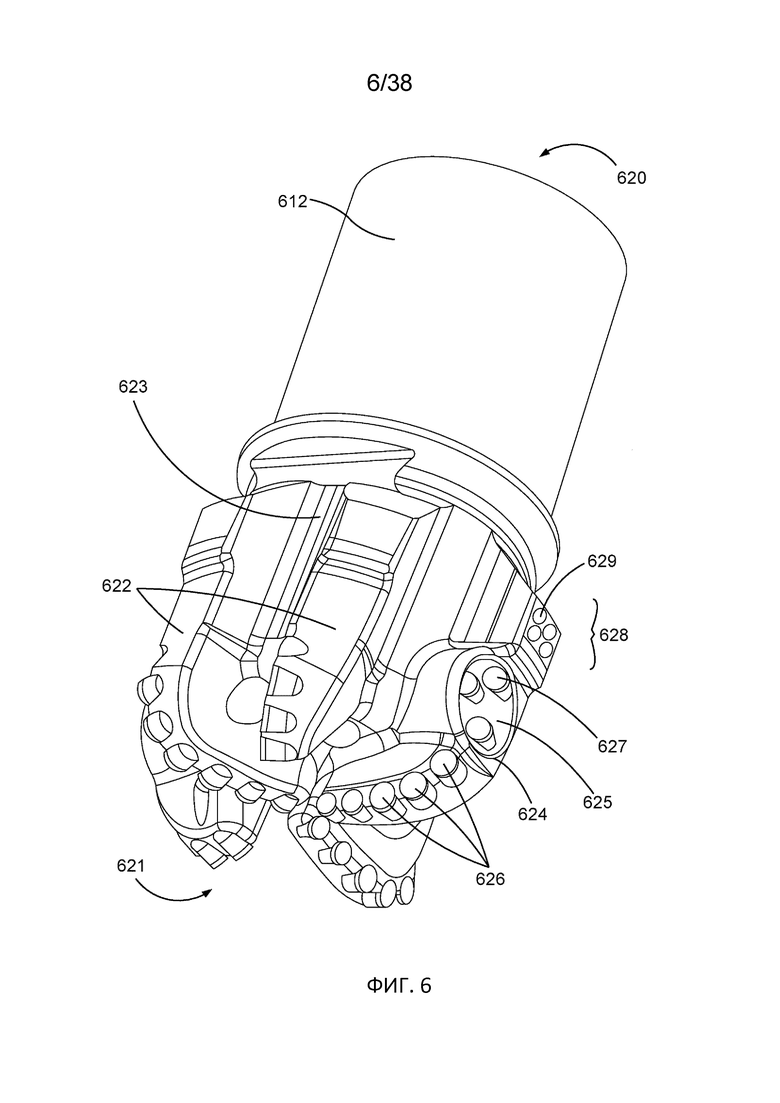

На фиг. 6 и 7 представлен общий вид и вид в продольном сечении, соответственно, вариантов осуществления управляемых скважинных буровых долот.

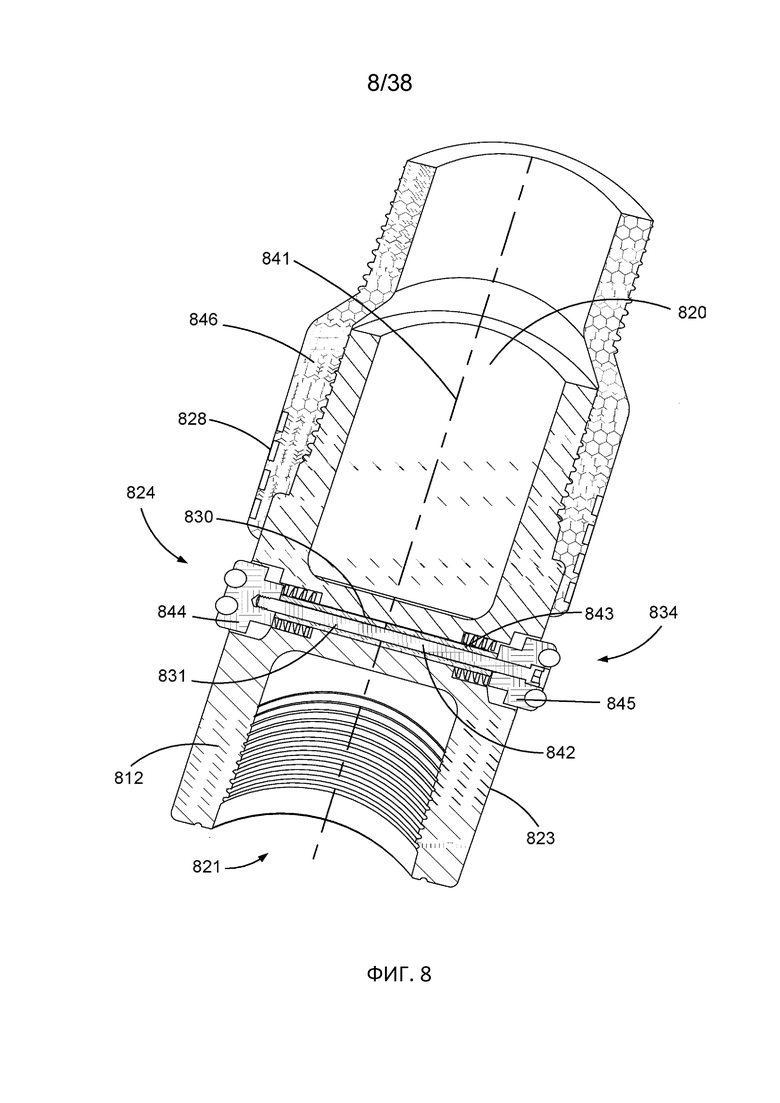

На фиг. 8 представлен вид в продольном сечении управляемой секции скважинной бурильной трубы, содержащей взаимозаменяемый стабилизатор.

На фиг. 9 представлен вид в поперечном сечении варианта осуществления управляемого скважинного инструмента, содержащего блокировочный механизм.

На фиг. 9-1 и 9-2 представлены ортогональные виды вариантов осуществления подвижных стержней с различными геометриями.

На фиг. с 10-1 по 10-4 представлены ортогональный виды вариантов осуществления буровых долот в стволах скважин, каждый из которых представляет один этап способа управления скважинным инструментом.

На фиг. 11 представлен вид в разрезе варианта осуществления поршня, расположенного с возможностью скольжения в полом цилиндре, и стержня, проходящего через отверстие в поршне, который ограничивает его ход.

На фиг. с 12-1 по 12-2 представлены виды в разрезе вариантов осуществления поршней, содержащих регулируемые стержни, проходящие через них, выполненные с возможностью изменения ограничения хода каждого поршня. На фиг. 12-3 представлен общий вид варианта осуществления стержня типа, показанного на фиг. 12-1 и 12-2.

На фиг. с 13-1 по 13-2 представлены виды в разрезе дополнительных вариантов осуществления поршней, содержащих регулируемые стержни, проходящие через них. На фиг. 13-3 представлен общий вид варианта осуществления стержня типа, показанного на фиг. 13-1 и 13-2.

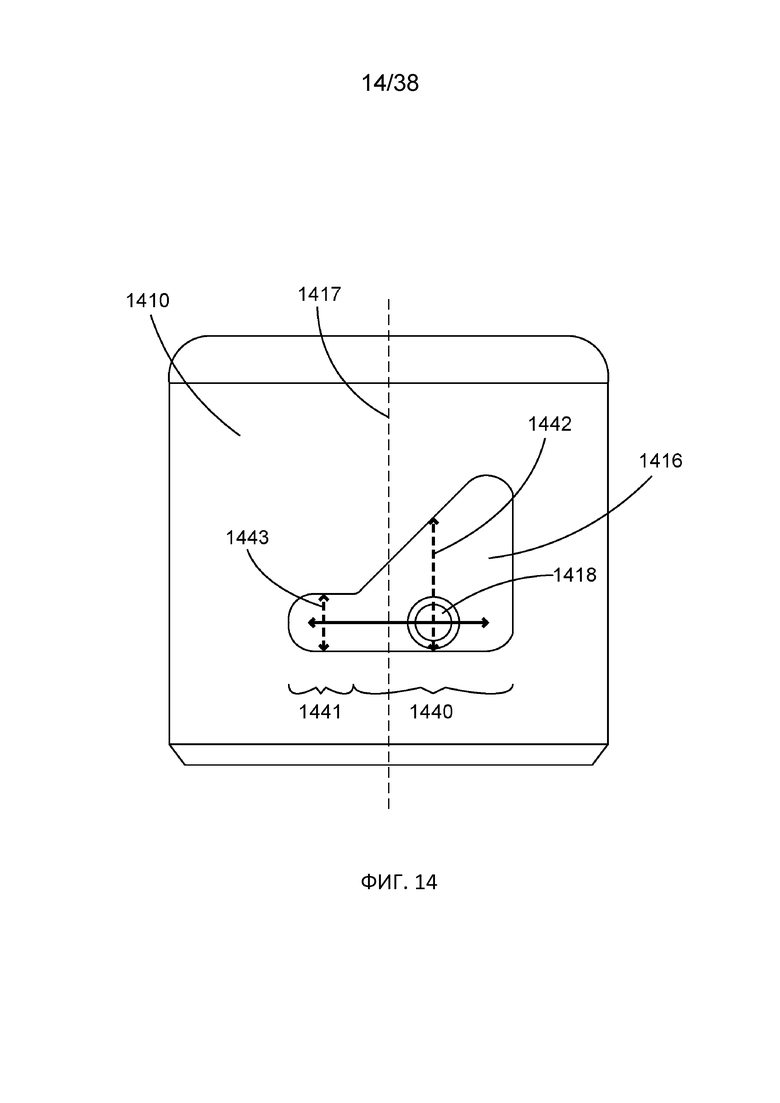

На фиг. 14 представлен ортогональный вид другого варианта осуществления комбинации поршня и стержня.

На фиг. 15 представлен общий вид варианта осуществления бурового долота, которое может выполнять часть подземных буровых работ.

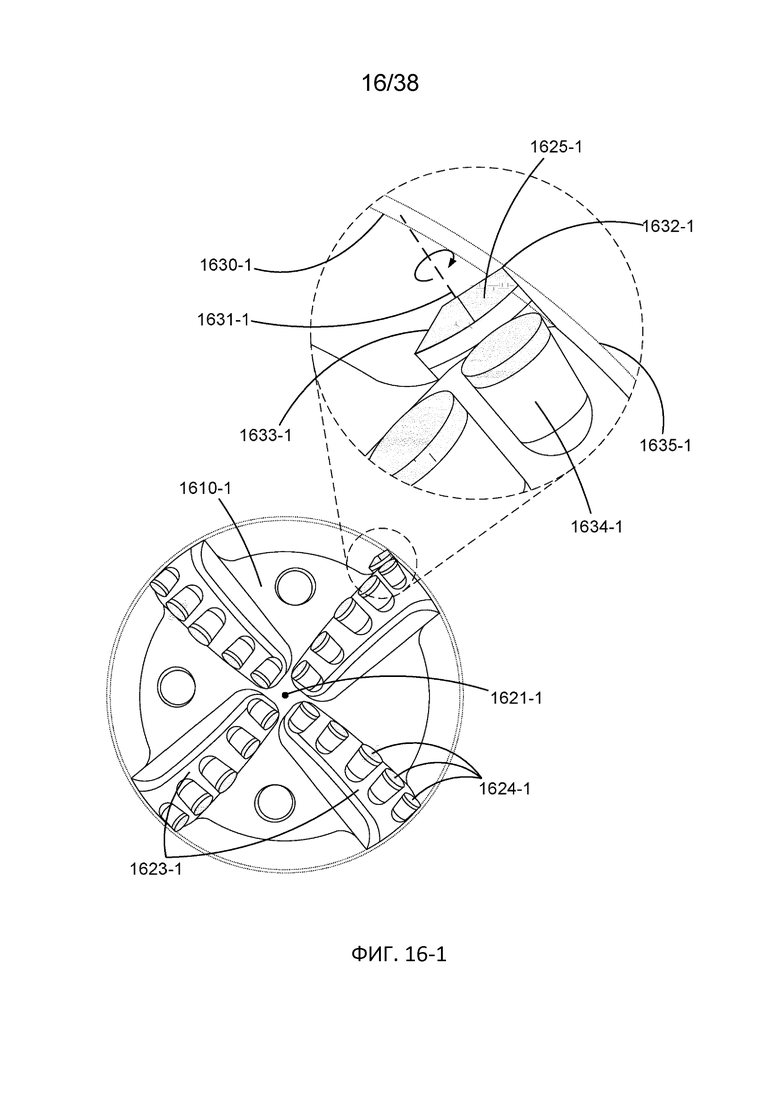

На фиг. 16-1 и 16-2 представлены ортогональные виды вариантов осуществления бурового долота, содержащего поворотный режущий элемент, показанный в увеличенном масштабе, в различных угловых ориентациях.

На фиг. 17-1 и 17-2 представлены ортогональные виды вариантов осуществления поворотных режущих элементов в разных угловых ориентациях.

На фиг. 18-1 и 18-2 представлены общие виды вариантов осуществления бурового долота, содержащего поворотный режущий элемент, вращаемый посредством создающего крутящий момент устройства, содержащего конфигурацию рейки и зубчатого колеса.

На фиг. 19-1 и 19-2 представлены общие виды вариантов осуществления поворотного режущего элемента, вращаемого посредством создающего крутящий момент устройства, содержащего конфигурацию червячной передачи.

На фиг. 20-1 и 20-2 представлены общие виды вариантов осуществления поворотного режущего элемента, вращаемого посредством создающего крутящий момент устройства, который выполнен с возможностью вхождения в контакт с внешним пластом и ограничен тормозным устройством.

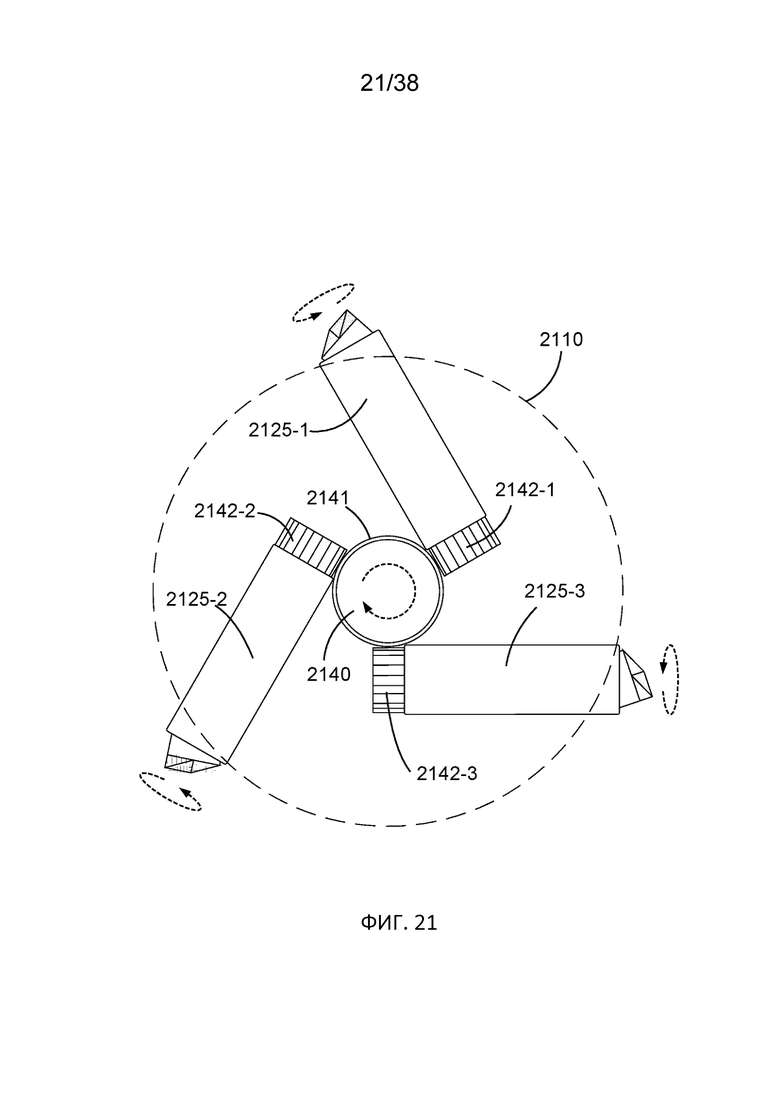

На фиг. 21 представлен ортогональный вид варианта осуществления множества поворотных режущих элементов, вращаемых посредством одного создающего крутящий момент устройства.

На фиг. 22 представлен общий вид варианта осуществления бурового долота, которое может выполнять часть подземных буровых работ.

На фиг. 23 представлен вид в продольном сечении другого варианта осуществления бурового долота.

На фиг. 24-1 представлен общий вид варианта осуществления поршня, содержащего пластину из сверхпрочного материала. На фиг. 24-2 представлен общий вид варианта осуществления поршня, содержащего множество режущих элементов.

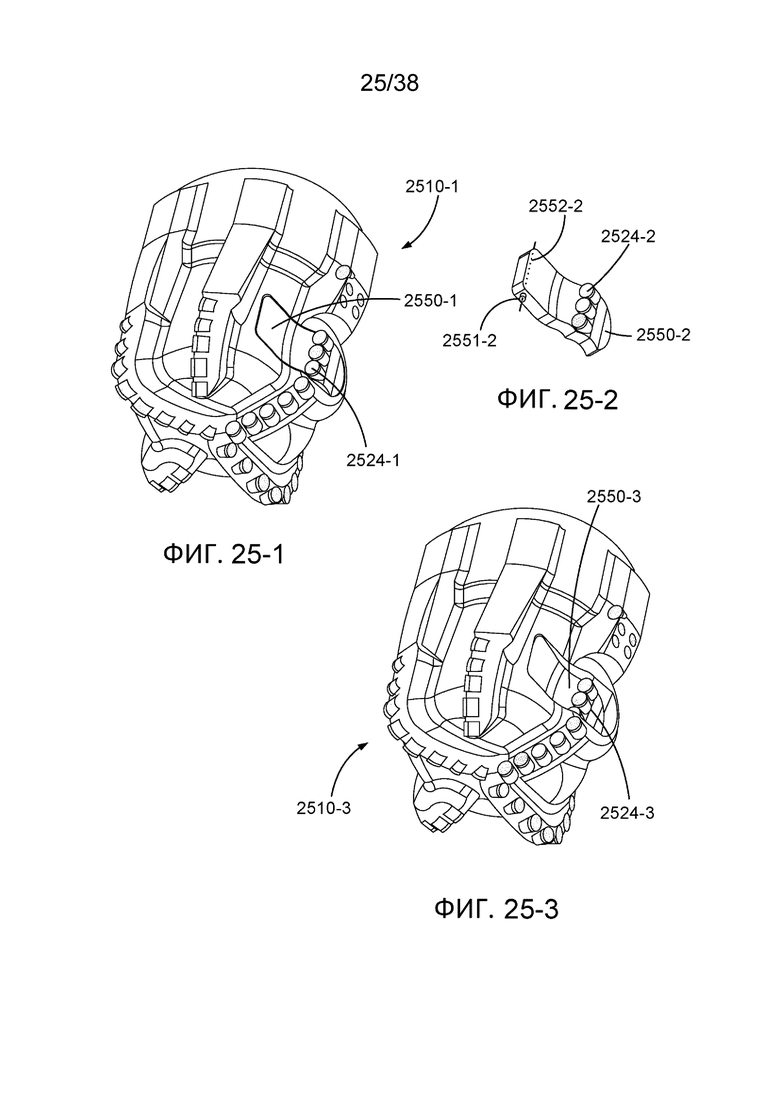

На фиг. 25-1 и 25-3 представлены общие виды вариантов осуществления буровых долот, содержащих режущие элементы, выдвигающихся посредством вращения шарнирного рычага. На фиг. 25-2 представлен общий вид варианта осуществления шарнирного рычага.

На фиг. 26-1 и 26-3 представлены общие виды вариантов осуществления буровых долот, содержащих поворотные режущие элементы, выдвигающиеся посредством вращения цилиндрического барабана. На фиг. 26-2 представлен общий вид варианта осуществления цилиндрического барабана.

На фиг. 27 представлен вид в продольном разрезе варианта осуществления бурового долота, содержащего выдвижную толкающую накладку, расположенную напротив выдвижных режущих элементов.

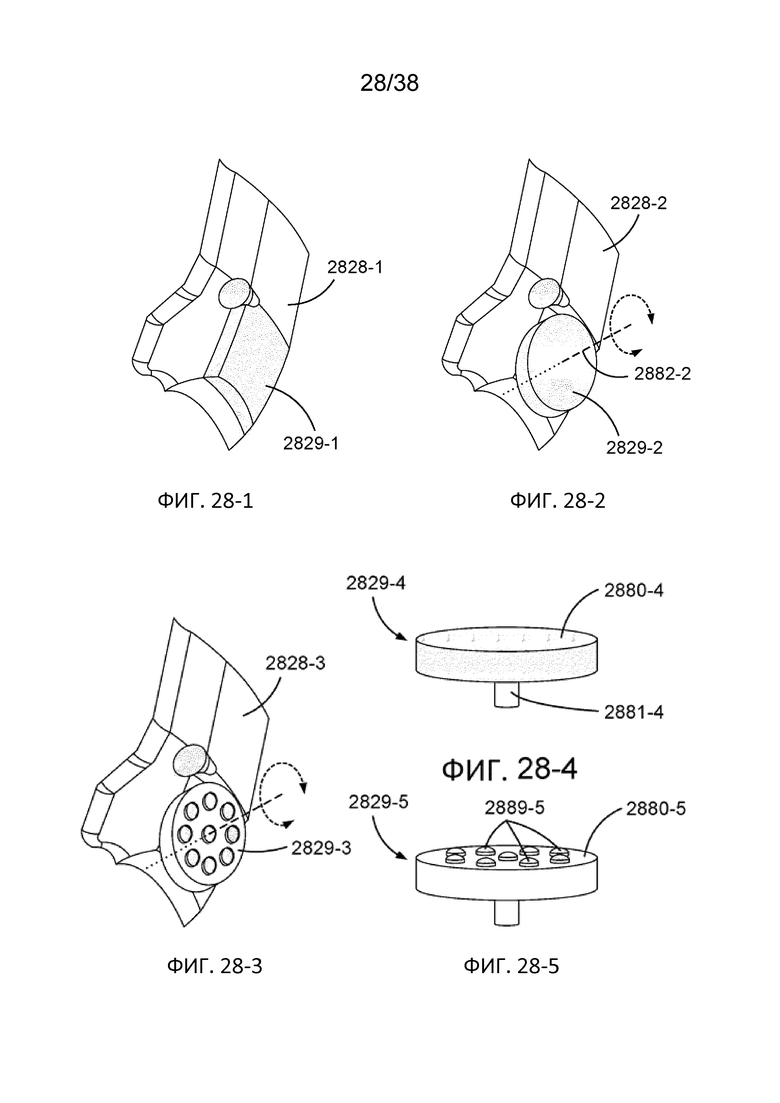

На фиг. с 28-1 по 28-3 представлены общие виды вариантов осуществления калибровочных накладок. На фиг. 28-4 и 28-5 представлены общие виды вариантов осуществления устойчивых к истиранию устройств.

На фиг. 29 представлен общий вид другого варианта осуществления бурового долота.

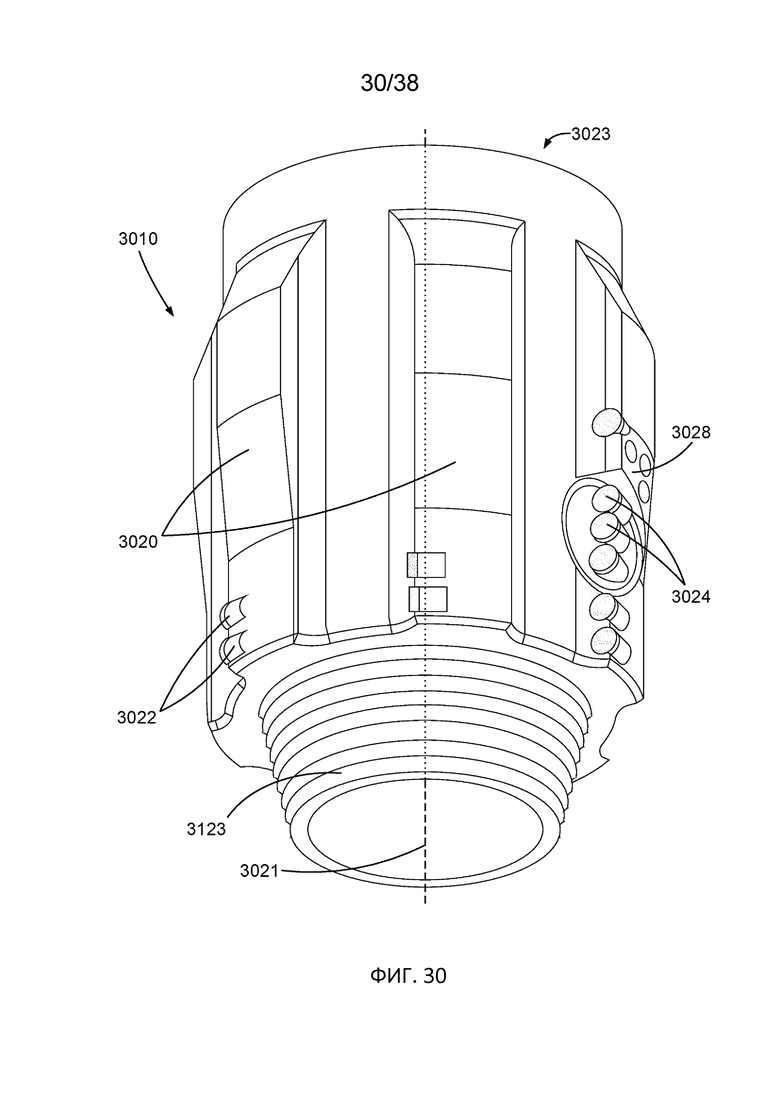

На фиг. 30 представлен общий вид варианта осуществления стабилизатора.

На фиг. 31 представлен общий вид варианта осуществления узла бурового долота.

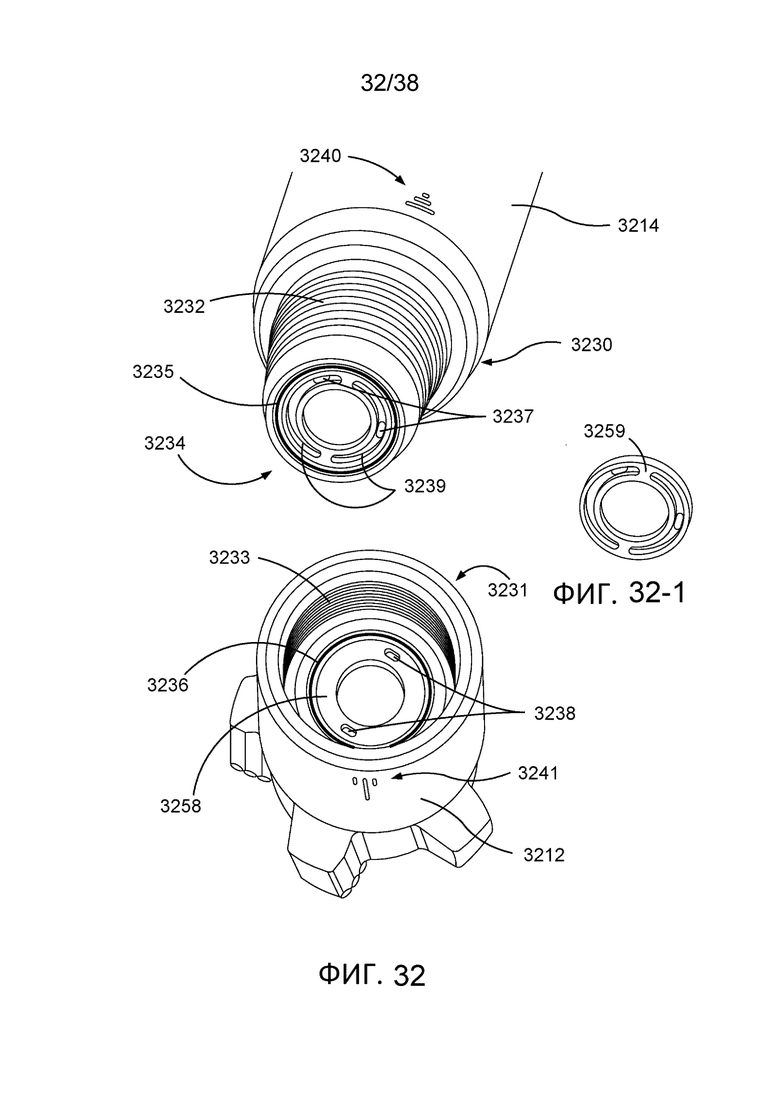

На фиг. 32 представлен общий вид варианта осуществления разобранного узла бурового долота.

На фиг. 32-1 представлен общий вид варианта осуществления взаимозаменяемой пластины.

На фиг. 33 представлен вид в продольном сечении варианта осуществления узла бурового долота.

На фиг. 34-1 и 34-2 представлены общие виды вариантов осуществления шасси.

На фиг. 35 представлен вид в продольном сечении варианта осуществления скважинной компоновки бурильной колонны, которая может выполнять часть подземных буровых работ.

На фиг. 36-1 и 36-2 представлены общие виды дополнительных вариантов осуществления скважинных компоновок бурильной колонны.

На фиг. 37 представлен общий вид варианта осуществления пары сопряженных поверхностей обмена, не зависящей от угловой ориентации.

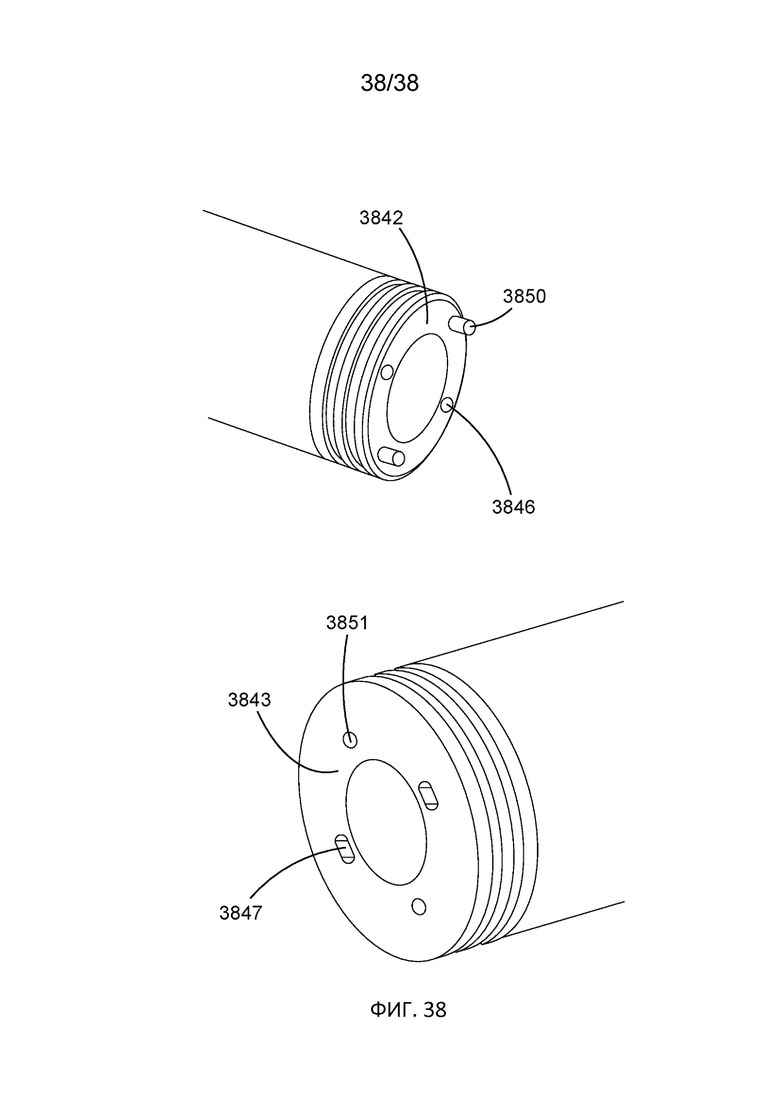

На фиг. 38 представлен общий вид варианта осуществления пары сопряженных поверхностей обмена, требующей конкретной угловой ориентации.

Описание предпочтительных вариантов осуществления изобретения

На фиг. 2 показан вариант осуществления бурового долота 210, закрепленного на конце бурильной колонны 214, которая может выполнять часть вышеописанных подземных буровых работ. Множество лезвий 220, расположенных вокруг оси вращения бурового долота 210, могут выступать из него. Каждое из лезвий 220 может содержать множество прикрепленных к ним фиксированных резцов 221, выполненных с возможностью разрушения грунтовых пород. При вращении бурового долота 210 эти резцы 221 могут образовывать длинный полый ствол скважины в грунте. Такой ствол скважины может содержать начальный радиус, определенный расстоянием между фиксированными резцами 221 и осью вращения бурового долота 210.

По меньшей мере один режущий элемент 222, также выполненный с возможность разрушения грунта, может выдвигаться из боковой стороны бурового долота 210 (или другого скважинного инструмента в альтернативных вариантах осуществления). Данный выдвижной режущий элемент 222 может удалять грунтовую породу с внутренней стенки ствола скважины, изначально образованного фиксированными резцами 221. В выдвинутом состоянии выдвижной режущий элемент 222 может увеличивать радиус ствола скважины от его начального размера в определенных зонах.

На фиг. 3-1 показан вариант осуществления бурового долота 310-1, расположенного в удлиненном полом стволе 318-1 скважины, образованном в грунте 316-1. Ствол 318-1 скважины может содержать центральную ось 335-1, проходящую через него, и иметь форму поперечного сечения, образованную в плоскости, перпендикулярной оси 335-1. Множество фиксированных резцов 321-1, выполненных с возможностью разрушения грунта 316-1, могут быть расположены на буровом долоте 310-1. Данные фиксированные резцы 321-1 могут быть расположены вокруг оси 335-1 для образования изначально цилиндрического ствола скважины с постоянным радиусом при вращении бурового долота 310-1. Выдвижной режущий элемент 322-1 может выдвигаться из боковой стороны бурового долота 310-1 для расширения этого начального радиуса ствола скважины путем удаления дополнительной грунтовой породы с внутренней стенки ствола 318-1 скважины. Данный выдвижной режущий элемент 322-1 может выдвигаться только в течение части полного поворота бурового долота 310-1, а затем втягиваться таким образом, что этот больший радиус ствола скважины присутствует только в угловом диапазоне ствола 318-1 скважины. С помощью этого метода ствол 318-1 скважины может приобретать форму поперечного сечения, содержащую две разные дуги окружности, каждая из которых имеет уникальный размер радиуса. В частности, первая дуга 330-1 окружности с центром на оси 335-1 может иметь первый радиус 331-1, а вторая дуга 332-1 окружности с центром на той же оси 335-1 может иметь второй радиус 333-1, который меньше первого радиуса 331-1.

На фиг. 3-2 показан вариант осуществления бурового инструмента 310-2, расположенного внутри некруглого ствола 318-2 скважины, аналогичного показанному на фиг. 3-1. Буровой инструмент 310-2 может иметь поперечное сечение с радиусом 334-2, который меньше первого радиуса 331-1, показанного на фиг. 3-1, который был образован путем выдвигания выдвижного режущего элемента 322-1. Радиус 334-2 поперечного сечения этого бурового инструмента 310-2 также может быть больше второго радиуса 333-1 на фиг. 3-1, который был образован фиксированными резцами 321-1 бурового долота 310-1. Буровой инструмент 310-2 фактически может не проходить в ствол скважины, образованный исключительно фиксированными резцами 321-1 без увеличения, созданного выдвижным режущим элементом 322-1. Такое несоответствие размеров может постоянно, и с небольшой энергией, прилагаемой буровым инструментом 310-2, обеспечивать смещение бурового инструмента 310-2 в боковом направлении (как показано стрелкой 340-2), поскольку меньший второй радиус 333-1 толкает буровой инструмент 310-2 в пространство, созданное большим первым радиусом 331-1.

Также из-за этого несоответствия размеров буровой инструмент 310-2 может входить в контакт с внутренней стенкой ствола 318-2 скважины по существу в двух точках 336-2 и 337-2 показанного поперечного сечения. Данные две точки 336-2, 337-2 могут быть расположены на меньшем втором радиусе 333-1. Путем ограничения контакта по существу до двух точек можно уменьшить трение между буровым инструментом 310-2 и стволом 318-2 скважины.

На фиг. 3-3 показан вариант осуществления бурового инструмента 310-3, расположенного в некруглом стволе 318-3 скважины. В этом варианте осуществления первый угловой диапазон 338-3, занятый первой дугой 330-3 окружности, образующий форму поперечного сечения ствола 318-3 скважины, больше второго углового диапазона 339-3, занятого второй дугой 332-3 окружности. Относительные размеры этих первого и второго углового диапазонов 338-3, 339-3 могут быть определены и отрегулированы путем изменения синхронизации по времени выдвигания и втягивания выдвижного режущего элемента, как описано в отношении фиг. 3-1.

На фиг. 3-4 показан другой вариант осуществления бурового инструмента 310-4, расположенного в некруглом стволе 318-4 скважины. В этом варианте осуществления первый и второй угловой диапазоны 338-4 и 339-4, занятые первой и второй дугами 330-4 и 332-4 окружности, еще больше отличаются по относительному размеру от дуг окружности, показанных в предыдущих вариантах осуществления. По мере уменьшения второго углового диапазона 339-4 в размере относительно первого углового диапазона 338-4, боковое смещение (как показано стрелкой 340-4) ствола 318-4 скважины от бурового инструмента 310-4 также может уменьшаться. Таким образом, скорость управления буровым долотом по мере образования им ствола скважины в грунте можно регулировать путем изменения синхронизации по времени выдвигания и втягивания выдвижных режущих элементов.

На фиг. 4-1 и 4-2 показан вариант осуществления отдельного подземного ствола 418-1 скважины в различных положениях вдоль его длины. В первом положении вдоль длины ствола 418-1 скважины, показанного на фиг. 4-1, поперечное сечение ствола 418-1 скважины может содержать первую дугу 430-1 окружности, расположенную в первой угловой ориентации. В этой ориентации буровой инструмент 410-1, расположенный в стволе 418-1 скважины, может быть смещен (как показано стрелкой 435-1) к первой дуге 430-1 окружности. Во втором положении вдоль длины ствола 418-1 скважины, показанного на фиг. 4-2, угловая ориентация первой дуги 430-2 окружности может быть повернута относительно первой дуги 430-1 окружности, показанной на фиг. 4-1 (как показано стрелкой 450-2). Данная ориентация первой дуги 430-2 окружности может приводить к смещению стволом 418-1 скважины бурового инструмента 410-1 в другом направлении (как показано стрелкой 435-2). Таким образом, путем регулировки угловой ориентации дуг окружности ствола скважины буровой инструмент может смещаться в различных азимутальных направлениях.

На фиг. 4-3 и 4-4 показан вариант осуществления отдельного подземного ствола 418-3 скважины в различных положениях вдоль его длины. В первом положении вдоль длины ствола 418-3 скважины, показанного на фиг. 4-3, поперечное сечение может содержать первую дугу 430-3 окружности, имеющую первый радиус 440-3. Буровой инструмент 410-3, расположенный в стволе 418-3 скважины может смещаться (как показано стрелкой 435-3) к первой дуге 430-3 окружности. Во втором положении вдоль длины ствола 418-3 скважины, показанного на фиг. 4-4, радиус 440-4 первой дуги 430-4 окружности может быть увеличен относительно радиуса 440-3 первой дуги 430-3 окружности, показанной на фиг. 4-3. Это изменение радиуса 440-4 может направлять ствол 418-3 скважины по меньшему радиусу кривизны.

На фиг. 5 показан вариант осуществления секции удлиненного полого ствола 518 скважины, образованного в грунтовом пласте. Данный ствол 518 скважины может иметь ось 544, проходящую через него, и форму поперечного сечения, содержащую первую и вторую дуги 530, 532 окружности определенных радиусов с центром на оси 544. Эти первая и вторая дуги 530, 532 окружности могут быть отрегулированы относительно друг друга по обеим радиусам, угловому размеру и угловой ориентации во время бурения таким образом, что они отличаются в различных точках вдоль длины ствола 518 скважины. Путем регулировки этих первой и второй дуг 530, 532 окружности во время бурения может образовываться ствол 518 скважины, содержащий множество изгибов вдоль его оси 544. Эти различные изгибы могут иметь уникальный радиус кривизны на основе относительных размеров первой и второй дуг 530, 532 окружности и усилий бокового смещения, создаваемых таким образом. Например, первый изгиб 540 ствола 518 скважины, направленный к первой дуге 530 окружности, может иметь первый радиус 541 кривизны. Размер этого первого радиуса 541 кривизны может зависеть от относительных радиусов и угловых размеров первой и второй дуг 530, 532 окружности. Если этот первый радиус 541 кривизны не изменяет направление ствола 518 скважины с желаемой скоростью, можно изменить относительные размеры первой и второй дуг 530, 532 окружности, что приведет к увеличению смещающего усилия. Например, во втором изгибе 542 ствола 518 скважины угловой размер первой дуги 530 окружности может быть уменьшен, а угловой размер второй дуги 532 окружности может быть расширен. Таким образом, второй радиус 543 кривизны в пределах второй кривой 542 может быть меньше первого радиуса 541 кривизны, что приводит к более быстрому изменению направления.

На фиг. 6 показан вариант осуществления бурового долота 612, выполненного с возможностью разрушения грунта при вращении для образования ствола скважины в нем. Буровое долото 612 может быть присоединено на его конце 620 прикрепления к бурильной колонне (не показана), проходящей по длине такого ствола скважины. Со стороны, противоположной концу 620 прикрепления, буровое долото 612 может содержать конец 621 зацепления, содержащий множество лезвий 622, выступающих из него. Эти лезвия 622 могут быть по существу расположены вкруг периферии конца 621 зацепления и заворачиваются от конца 621 зацепления на боковую сторону 623 бурового долота 612. К каждому из лезвий 622 может быть прикреплено множество жестких режущих элементов 626, чтобы способствовать разрушению твердых грунтовых пород.

Боковая сторона 623 может проходить от конца 620 прикрепления к противоположному концу 621 зацепления и содержать отверстие 624 в себе. Наконечник 625, содержащий дополнительные режущие элементы 627, прикрепленные к нему, может быть выполнен с возможностью выдвигания из отверстия 624 для разрушения конкретной секции смежной стенки ствола скважины (не показана), окружающей буровое долото 612. Стабилизатор 628, отстоящий в осевом направлении от отверстия 624, может выступать из боковой стороны 623. Данный стабилизатор 628 может содержать жесткие калибровочные элементы 629, предназначенные для прижатия к стенке ствола скважины и скольжения по ней без износа. По мере разрушения режущими элементами 627 наконечника 625 конкретной секции стенки, как описано ранее, стабилизатор 628 может отталкиваться от стенки ствола скважины в разрушенную секцию, как будет описано ниже.

На фиг. 7 показан другой вариант осуществления бурового долота 712. Буровое долото 712 содержит множество витков резьбы 737, расположенных внутри его конца 720 прикрепления, которые обеспечивают механизм для прикрепления к бурильной колонне (не показана). Буровое долото 712 также содержит канал 738, проходящий через него, который обеспечивает возможность выхода бурового раствора, проходящего вдоль бурильной колонны, из конца 721 зацепления бурового долота 712 через сопла 739, расположенные в нем, чтобы способствовать бурению.

Первое отверстие 724 на боковой стороне 723 бурового долота 712 может быть соединено со втором отверстием 734, расположенным напротив первого отверстия 724, с помощью удлиненной полости 730, проходящей через буровое долото 712. Режущие элементы 725, 726, выполненные с возможностью выдвигания из первого отверстия 724 и второго отверстия 734 соответственно, могут быть прикреплены к общему стержню 731, выполненному с возможностью скольжения в полости 730. При скольжении стержня 731 в полости 730 режущие элементы 725, 726 могут выступать из их соответствующих отверстий или втягиваться в них. Поскольку оба режущих элемента 725, 726 закреплены на противоположных концах одного стержня 731, при выдвигании одного режущего элемента другой режущий элемент может втягиваться. В показанном варианте осуществления стержень 731 расположен между концом 721 прикрепления бурового долота 712 и камерой 740 канала 738, причем сопла 739 отделены от него.

Выдвигание или втягивание режущих элементов 725, 726 может обеспечиваться за счет введения текучей среды под давлением, которая может заставлять стержень 731 скользить в полости 730. В показанном варианте осуществления текучая среда под давлением в первом канале 732 может заставлять стержень 731 выдвигаться из первого отверстия 724. В дальнейшем, текучая среда под давлением во втором канале 733 может заставлять стержень 731 возвращаться в нейтральное положение в полости 730. В некоторых вариантах осуществления, в таком как показан, по меньшей мере одна пружина 735 может тоже смещать стержень 731 в нейтральное положение. Текучая среда под давлением во втором канале 733 может затем заставлять стержень 731 выдвигаться из второго отверстия 734.

Одной из причин прикрепления режущих элементов 725, 726 к одному стержню 731 может быть необходимость обеспечения по существу согласованной ширины ствола скважины во время бурения. Кроме того, считается, что установка режущих элементов 725, 726 в конкретное положение относительно остальной части бурового долота 712 может иметь значение для обеспечения согласованной ширины ствола скважины. В показанном варианте осуществления режущие элементы 725, 726, размещенные на противоположных концах стержня 731, расположены дальше друг от друга, чем противоположные стабилизаторы 728, выступающие из боковой стороны 723 бурового долота 712. Стабилизаторы 728 сами по себе могут быть расположены дальше друг от друга, чем ширина конца 721 зацепления бурового долота 712 таким образом, что режущим элементам 725, 726 не требуется разрушать слишком много породы. В такой конфигурации режущие элементы 725, 726 могут оставаться постоянно выдвинутыми, в некоторой степени, к смежной стенке ствола скважины (не показана), окружающей буровое долото 712.

На фиг. 8 показан вариант осуществления другого управляемого скважинного инструмента, в данном случае секции бурильной трубы. Секция бурильной трубы содержит основную часть 812, выполненную с возможностью вращения вокруг оси 841 и содержащую первый конец 820, противоположный второму концу 821. Первый и второй концы 820, 821 могут содержать резьбу для соединения с другими элементами. Боковая сторона 823 может проходить между первым и вторым концами 820, 821. Данная боковая сторона 823 может содержать в себе два отверстия 824, 834, которые оба ведут в полость 830, проходящую через основную часть 812. Стержень 831 может быть расположен с возможностью скольжения в полости 830. Как стержень 831, так и полость 830 могут быть расположены в плоскости, перпендикулярной оси 841 вращения. В показанном варианте осуществления стержень 831 фактически пересекает ось 841 вращения основной части 812, однако это не является необходимым.

Стержень 831 может содержать вал 842, окруженный опорной втулкой 843. Стержень 831 также может содержать сменные наконечники 844, 845, закрепленные на противоположных концах вала 842. В показанных вариантах осуществления наконечники 844, 845 крепятся к валу 842 посредством резьбового болта, однако также возможны различные другие соединения. Наконечники 844, 845 могут быть сменными для обеспечения возможности быстрой замены в случае их износа или повреждения.

Основная часть 846 стабилизатора может быть прикреплена с помощью резьбового соединения к первому концу 820 основной части 812. Данная основная часть 846 стабилизатора может иметь стабилизатор 828, выступающий в радиальном направлении из нее. Когда основная часть 846 стабилизатора навинчена на основную часть 812, стабилизатор 828 может располагаться отстоящим в осевом направлении от отверстия 824 основной части 812. В этом положении стабилизатор 828 может прижиматься к стенке ствола скважины (не показана), когда стержень 831 выдвигается из противоположного отверстия 834. В этой навинчивающейся конфигурации основная часть 846 стабилизатора может быть взаимозаменяемой с другими подобными основными частями для обеспечения возможности быстрого изменения размера стабилизатора или просто замены в случае износа или повреждения.

На фиг. 9 показан другой вариант осуществления управляемого скважинного инструмента, содержащего стержень 931 и полость 930, смещенную от оси 941 вращения основной части 912 инструмента. В этом варианте осуществления инструмент также содержит блокировочный механизм 950, размещенный в основной части 912. Хотя возможны различные конструкции, показанный блокировочный механизм 950 содержит стопор 951, который может перемещаться относительно стержня 931. При перемещении к стержню 931 сужающаяся часть стопора 951 может входить в зацепление с сопряженной геометрией стержня 931, чтобы сначала сместить стержень 931 в нейтральное положение в полости 930, а затем в конечном итоге заблокировать стержень 931 на месте в полости 930. При перемещении от стержня 931 стопор 951 может разблокировать стержень 931 таким образом, что он снова может свободно скользить в полости 930. Было обнаружено, что выполнение стопора 951 и стержня 931 из разных материалов, каждый из которых обладает уникальными свойствами, может снизить заедание во время блокировки, обеспечивая легкое разблокирование.

Перемещение стопора 951 может обеспечиваться путем регулировки давления текучей среды в различных камерах, окружающих стопор 951. Эти камеры могут быть заполнены той же текучей средой под давлением, которая используется для выдвигания или втягивания стержня 931. Например, в показанном варианте осуществления первая камера 952 может находиться под по существу постоянным давлением. При отсутствии воздействия каких-либо других усилий это по существу постоянное давление может смещать стопор 951 к стержню 931 для его блокировки на месте. Однако когда любая из второй камеры 953 или третьей камеры 954 заполняются текучей средой под давлением, по существу постоянное давление в первой камере 952 может быть преодолено для смещения стопора 951 в сторону от стержня 931 и освобождения его из блокировки. Текучая среда под давлением, направленная для перемещения стержня 931 аксиально в одном направлении, также может подаваться во вторую камеру 953, а текучая среда под давлением, подаваемая для перемещения стержня 931 аксиально в противоположном направлении, может подаваться в третью камеру 954. Таким образом, в этой конфигурации стержень 931 может быть заблокирован в осевом направлении, пока текучая среда не будет направлена для его перемещения в любом направлении, после чего он может быть разблокирован и свободно скользить.

На фиг. 9-1 и 9-2 показаны варианты осуществления стержней 931-1, 931-2, содержащих различные формы поперечного сечения. Формы поперечного сечения стержней 931-1, 931-2 могут быть нецилиндрическими и могут совмещаться с сопряженными полостями для ограничения вращения стержней 931-1, 931-2 относительно их соответствующих полостей. Данное ограничение может обеспечивать выравнивание режущих элементов 925-1, 925-2, прикрепленных к каждому из стержней 931-1, 931-2, при вращении их соответствующих инструментов.

На фиг. с 10-1 по 10-4 показаны различные этапы скважинного управления направлением бурения, обеспечиваемого ранее описанными аспектами вариантов осуществления. В частности, на фиг. 10-1 показано начальное положение управляющего инструмента 1012-1, содержащего подвижный стержень 1031-1, размещенный в нем. На этой фигуре стержень 1031-1 расположен в нейтральном положении в инструменте 1012-1. При вращении инструмента 1012-2, как показано на фиг. 10-2, вокруг его центральной оси, стержень 1031-2 может быть смещен в одном направлении вдоль его длины таким образом, то он выдвигается из одной боковой стороны инструмента 1012-2. Вследствие выдвигания этого стержня 1031-2 первый режущий элемент 1025-2, прикрепленный к стержню 1031-2, может входить в зацепление со стенкой 1011-2 ствола скважины, окружающей инструмент 1012-2 и разрушать ее. При этом выдвигании стабилизатор 1028-2, расположенный напротив первого режущего элемента 1025-2, также может прижиматься к стенке 1011-2 ствола скважины, толкая весь инструмент 1012-2 в направлении разрушения.

После поворота вокруг своей оси приблизительно на 180 градусов (также предусматриваются другие величины), как показано на фиг. 10-3, стержень 1031-3 может втягиваться в нейтральное положение внутри его соответствующего инструмента 1012-3. Из этого положения второй режущий элемент 1026-4, как показано на фиг. 10-4, прикрепленный к стержню 1031-4 напротив первого режущего элемента 1025-4, может быть выдвинут из боковой поверхности инструмента 1012-4 для разрушения стенки 1011-4 ствола скважины, когда инструмент 1012-4 поворачивается на другие по существу 180 градусов аналогичным образом, как показано ранее; при этом другой стабилизатор 1028-4 выполняет толкание к области разрушения. С этого момента способ может повторяться с начала.

На фиг. 11 показан вариант осуществления поршня 1110, расположенного с возможностью скольжения в полом цилиндре 1111, выполненном в массе 1112. Стрелка показывает направление 1113 возможного перемещения этого поршня 1110, которое может совпадать с центральной осью 1117 поршня 1110. Поршень 1110 и цилиндр 1111 могут объединяться с образованием объема 1114, выполненного с возможностью содержания текучей среды. Прокладка 1115 может окружать поршень 1110 и препятствовать утечке текучей среды, содержащейся в объеме 1114, между поршнем 1110 и цилиндром 1111. При увеличении давления текучей среды в объеме 1114 поршень 1110 может выдвигаться из цилиндра 1111. И наоборот, при уменьшении давления текучей среды поршень 1110 может втягиваться обратно в цилиндр 1111.

Поршень 1110 может содержать сквозное отверстие 1116, проходящее через него. В показанном варианте осуществления сквозное отверстие 1116 проходит радиально через поршень 1110 перпендикулярно центральной оси 1117 поршня 1110 и касаясь ее, однако возможны и другие варианты расположения.

Стержень 1118 может перекрывать полый цилиндр 1111 от одной боковой стороны до другой и крепиться к внутренним стенкам цилиндра 1111 на его противоположных концах. Данный стержень 1118 также может быть расположен перпендикулярно центральной оси 1117 поршня 1110, подобно сквозному отверстию 1116, и проходить через сквозное отверстие 1116. При прохождении через сквозное отверстие 1116 и прикреплении к противоположным боковым сторонам цилиндра 1111 стержень 1118 может ограничивать осевое перемещение поршня 1110.

Внутренние размеры сквозного отверстия 1116 могут быть больше внешних размеров стержня 1118, обеспечивая возможность поступательного перемещения поршня 1110 на определенное расстояние до ограничения стержнем 1118. Расстояние, на которое поршень 1110 может переместиться до контакта со стержнем 1118, может определять длину 1119 хода поршня 1110. Кроме того, поперечное сечение сквозного отверстия 1116 может иметь по существу продолговатую форму, которая удлинена в направлении 1113 перемещения поршня 1110.

Электромагнит 1120 или другой тип управляющего устройства в альтернативных вариантах осуществления может регулировать положение этого стержня 1118, и эта регулировка может изменять заданную длину 1119 хода. Такие регулировки могут обеспечивать дополнительные преимущества, такие как распределение динамического износа между стержнем 1118 и сквозным отверстием 1116. Данный электромагнит 1120 может содержать по меньшей мере один электропроводный провод 1121, намотанный на катушку. При прохождении электрического тока по такому проводу 1121 может создаваться магнитное поле, которое может воздействовать на определенные материалы, образующие стержень 1118. Примеры других типов управляющих устройств, способных регулировать положение стержня, которые могут заменить электромагнит в других вариантах осуществления, включают в себя гидравлический насос и шарико-винтовую передачу. Считается, что такие альтернативные управляющие устройства могут обеспечивать дополнительную точность за счет дополнительной сложности.

На фиг. 12-1 и 12-2 показаны варианты осуществления регулируемых стержней 1218-1, 1218-2, которые могут изменять соответствующие длины 1219-1, 1219-2 хода связанных с ними поршней 1210-1, 1210-2. Эти изменения могут обеспечиваться за счет уникальных геометрий, которые имеют стержни 1218-1, 1218-2. В частности, каждый из таких стержней 1218-1, 1218-2 может иметь нецилиндрическую внешнюю геометрию, которая может соприкасаться с внутренней поверхностью сквозного отверстия 1216-1, 1216-2 связанного с ним поршня 1210-1, 1210-2 в различных точках в зависимости от положения стержней 1218-1, 1218-2.

На фиг. 12-3 показан вариант осуществления стержня 1218-3, имеющего нецилиндрическую внешнюю геометрию, характеризующуюся радиусом 1222-3, отстоящим от центральной оси 1223-3 стержня 1218-3, который изменяется по величине вдоль осевой длины стержня 1218-3. Хотя предусматриваются различные радиальные вариации, в целях простоты данный вариант осуществления содержит две по существу постоянные радиальные секции, причем первая секция 1224-3 имеет относительно меньший радиус, а вторая секция 1225-3 имеет относительно больший радиус. Настоящий вариант осуществления также содержит по существу наклонный переход между этими двумя по существу постоянными радиальными секциями.

На фиг. 12-1 линейный электромагнит 1220-1 удерживает связанный с ним стержень 1218-1 в относительно втянутом положении таким образом, что только его первая секция 1224-1, имеющая относительно меньший радиус, может проходить в сквозное отверстие 1216-1 поршня 1210-1. Поскольку только относительно меньшая первая секция 1224-1 может вступать в контакт с внутренней стороной сквозного отверстия 1216-1, поршень 1210-1 может иметь относительно более длинную потенциальную длину 1219-1 хода до ограничения посредством вступления в контакт со стержнем 1218-1.

На фиг. 12-2 линейный электромагнит 1220-2 выталкивает связанный с ним стержень 1218-2 в осевом направлении в относительно выдвинутое положение таким образом, что вторая его секция 1225-2, имеющая относительно больший радиус, также может проходить в сквозное отверстие 1216-1 поршня 1210-1 в дополнение к первой, относительно меньшей секции 1224-2. За счет этой относительно большей второй секции 1225-2, также потенциально вступающей в контакт с внутренней поверхностью сквозного отверстия 1216-2, поршень 1210-2 может иметь относительно более короткую потенциальную длину 1219-2 хода из-за измененного места расположения контакта со стержнем 1218-2.

На фиг. 13-1 и 13-2 показаны варианты осуществления других регулируемых стержней 1318-1, 1318-2, которые могут изменять длины 1319-1, 1319-2 хода связанных с ними поршней 1310-1, 1310-2 посредством другого механизма. При этом такие изменения длины ходы могут обеспечиваться посредством стержней 1318-1, 1318-2, имеющих нецилиндрическую внешнюю геометрию. Однако в этих вариантах осуществления внешние геометрии стержней 1318-1, 1318-2 могут варьировать вокруг их окружности.

Например, на фиг. 13-3 показан вариант осуществления стержня 1318-3, имеющего радиус 1322-3, отстоящий от центральной оси 1323-3 стержня 1318-3, который изменяется по величине вокруг окружности стержня 1318-3. Хотя возможны разнообразные радиальные вариации, опять-таки в целях простоты вариант осуществления содержит плоскую поверхность 1330-3, проходящую параллельно центральной оси 1323-3 стержня 1318-3 и перпендикулярно радиусу стержня 1318-3.

На фиг. 13-1 поворотный электромагнит 1320-1 располагает связанный с ним стержень 1318-1 в окружном направлении таким образом, что его плоская поверхность 1330-1 ориентирована в направлении 1313-1 перемещения поршня 1310-1. Поскольку данная плоская поверхность 1330-1 создает более короткое расстояние от центральной оси 1323-1 стержня 1318-1 до его внешней геометрии, по сравнению с другими частями стержня 1318-1, поршень 1310-1 может иметь относительно большую потенциальную длину 1319-1 хода со стержнем 1318-1 в этом угловом положении.

На фиг. 13-2 поворотный электромагнит 1320-2 может поворачивать связанный с ним стержень 1318-2 таким образом, что его плоская поверхность 1330-2 ориентирована под по существу прямыми углами к направлению 1313-2 перемещения поршня 1310-2. В этом положении длина 1319-2 хода может укорачиваться по той причине, что стержень 1318-2 может ограничивать перемещение поршня 1310-2 раньше. Хотя показаны только два положения под по существу прямыми углами друг от друга вокруг центральной оси стержня, любое из различных угловых положений между этими двумя крайними значениями может обеспечивать частичное ограничивающее воздействие, обеспечивая возможность для плавного регулирования длиной хода.

Сквозные отверстия в вариантах осуществления, описанных выше, имели по существу продолговатые формы поперечного сечения. Однако также предусматриваются и другие формы. Например, на фиг. 14 показан вариант осуществления поршня 1410 со сквозным отверстием 1416, проходящим через него. Данное сквозное отверстие 1416 может иметь форму поперечного сечения, имеющую по существу треугольную секцию 1440 и секцию 1441 выреза. Стержень 1418, проходящий через сквозное отверстие 1416 может ограничивать перемещение поршня 1410 при вхождении в контакт с внутренней поверхностью сквозного отверстия 1416. В показанном варианте осуществления данный стержень 1418 выполнен с возможностью радиального перемещения или перемещения перпендикулярно центральной оси 1417 поршня 1410. Путем регулировки стержня 1418 таким образом можно изменять его положение относительно сквозного отверстия 1416. В частности, радиальное перемещение стержня 1418 по существу треугольной секции 1440 сквозного отверстия 1416 может изменять внутреннюю ширину 1442, проходящую в направлении, параллельном центральной оси 1417 поршня 1410, в месте расположения стержня 1418. Изменение ширины 1442 этого сквозного отверстия 1416 может обеспечить другую длину хода поршня 1410.

Кроме того, секция 1441 выреза сквозного отверстия 1416 может иметь внутреннюю ширину 1443, по существу аналогичную внешнему размеру стержня 1418 в том же направлении. Если стержень 1418 перемещается в секцию 1441 выреза, длина 1419 хода поршня 1410 может быть ограничена до нуля, эффективно блокируя положение поршня 1410 на месте.

На фиг. 15 показан вариант осуществления бурового долота 1510 типа, который может выполнять часть подземных буровых работ. Буровое долото 1510 может содержать по существу цилиндрическую основную часть 1520, которая может вращаться вокруг его центральной оси 1521. На одном конце основная часть 1520 может содержать механизм 1522 прикрепления, показанный здесь в виде ряда витков резьбы. С помощью данного механизма прикрепления буровое долото 1510 может крепиться к сопряженному устройству прикрепления, расположенному на дистальном конце бурильной колонны (не показана). Напротив механизма 1522 прикрепления основная часть 1520 может содержать множество лезвий 1523, проходящих как в радиальном, так и продольном направлении от нее, расположенных вокруг оси 1521 основной части 1520.

Каждое из этих лезвий 1523 может содержать передний край со множеством фиксированных режущих элементов 1524, выступающих из них. Каждый из этих фиксированных режущих элементов 1524 может содержать часть из сверхпрочного материала (т.е. материала, имеющего значение твердости по Викерсу, превышающее 40 гигапаскалей), прикрепленную к основанию. Основание может быть выполнено из материала, обеспечивающего возможность прочного прикрепления к основной части 1520. При вращении бурового долота 1510 сверхпрочный материал каждого фиксированного режущего элемента 1524 может входить в зацепление с твердой грунтовой породой и разрушать ее. Каждый из фиксированных режущих элементов 1524 может быть расположен с постоянным радиусом относительно оси 1521 основной части 1520 для создания изначально цилиндрического ствола скважины.

В дополнение к фиксированным элементам 1524, поворотный режущий элемент 1525 также может выступать из внешней поверхности основной части 1520. Данный поворотный режущий элемент 1525 также может содержать часть из сверхпрочного материала, прикрепленную к основанию, которая аналогична в некоторых аспектах фиксированным режущим элементам 1524. Открытая поверхность поворотного режущего элемента 1525 может иметь трехмерную геометрию, включающую в себя некоторую часть из этого сверхпрочного материала. В зависимости от своей угловой ориентации данная открытая геометрия может входить в зацепление с внутренней стенкой ствола скважины и удалять грунтовую породу с нее. Удаление этой породы может изменять внутренний радиус ствола скважины в некоторых зонах. Количество удаляемого земляного грунта может изменяться путем поворота поворотного режущего элемента 1525 относительно основной части 1520.

На фиг. 16-1 показан вариант осуществления бурового долота 1610-1, выполненного с возможностью вращения вокруг оси 1621-1. Буровое долото 1610-1 содержит множество фиксированных режущих элементов 1624-1, выступающих на передних краях множества лезвий 1623-1. По меньшей мере один из фиксированных режущих элементов 1624-1, наиболее удаленный от оси 1621-1 любого из множества, может образовывать калибровочный режущий элемент 1634-1. Расстояние от оси 1621-1 до этого калибровочного режущего элемента 1634-1 может определять начальный радиус 1630-1 ствола скважины при вращении бурового долота 1610-1.

Поворотный режущий элемент 1625-1 также может выступать из внешней поверхности бурового долота 1610-1 в относительной близости к калибровочному режущему элементу 1634-1. В отличие от фиксированных режущих элементов 1624-1 данный поворотный режущий элемент 1625-1 может быть выполнен с возможностью вращения относительно бурового долота 1610-1 вокруг своей собственной оси 1631-1. Открытая часть данного поворотного режущего элемента 1625-1 может иметь трехмерную геометрию, содержащую смещенный дистальный конец 1632-1. Эта открытая геометрия также может содержать наклонную поверхность 1633-1, которая может проходить от смещенного дистального конца 1632-1 к его проксимальному основанию.

Уникальные аспекты этой трехмерной открытой геометрии могут обеспечивать ей возможность прохождения радиально за начальный радиус 1630-1 в первой угловой ориентации, как показано. В этой первой угловой ориентации наклонная поверхность 1633-1 может быть расположена в по существу параллельном выравнивании относительно переднего края калибровочного режущего элемента 1634-1. Считается, что такое выравнивание может в некоторых подземных пластах обеспечивать более плавное выдвигание смещенного дистального конца 1632-1. Также в этой первой угловой ориентации наклонная поверхность 1633-1 может быть расположена в по существу обычном выравнивании относительно начального радиуса 1630-1.

При выдвигании таким образом смещенный дистальный конец 1632-1 может вырезать расширенный радиус 1635-1 в стволе скважины путем удаления дополнительной грунтовой породы с внутренней стенки ствола скважины. Удаление породы с этой внутренней стенки может изменять внутренний радиус ствола скважины по меньшей мере в ее некотором угловом участке. Этот расширенный радиус 1635-1 может быть ограничен определенными угловыми участками, расположенными вокруг окружности ствола скважины за счет целенаправленного управления вращением поворотного режущего элемента 1625-1 для создания намеренно нецилиндрических форм поперечного сечения.

На фиг. 16-2 показан другой вариант осуществления бурового долота 1610-2, аналогичный во многих аспектах буровому долоту, показанному на фиг. 16-1. Однако в этом варианте осуществления поворотный режущий элемент 1625-2, выступающий из внешней поверхности бурового долота 1610-2, может быть повернут во вторую угловую ориентацию. В этой второй угловой ориентации открытая трехмерная геометрия поворотного режущего элемента 1625-2 может оставаться в пределах начального радиуса 1630-2, определенного наиболее удаленным фиксированным калибровочным режущим элементом 1634-2. В частности, в этой второй угловой ориентации наклонная поверхность 1633-2 открытой геометрии может быть расположена в по существу тангенциальном выравнивании относительно начального радиуса 1630-2 таким образом, что она может плавно обходить внутреннюю стенку ствола скважины без удаления породы с нее.

Если выдвигание и втягивание поворотного режущего элемента 1625-2 выполняются синхронно с вращение бурового долота 1610-2 таким образом, что заданная угловая ориентация бурового долота 1610-2 коррелирует с заданной угловой ориентацией поворотного режущего элемента 1625-2, может быть создана согласованная форма поперечного сечения ствола скважины. Различные варианты осуществления такого синхронного вращения могут включать в себя вращение поворотного режущего элемента 1625-2 в виде последовательных полных оборотов или его колебание назад и вперед. Дополнительно или в качестве альтернативы выдвигание или втягивание поворотного режущего элемента 1625-2 может выполняться при более высоких частотах для снижения вероятности застревания бурового долота 1610-2 в стенке ствола скважины.

На фиг. 17-1 и 17-2 показаны варианты осуществления поворотного режущего элемента 1725-1, 1725-2, выступающего из внешней поверхности бурового долота 1710-1, 1710-2 в относительной близости к фиксированному калибровочному режущему элементу 1734-1, 1734-2, также выступающему из внешней поверхности. В отличие от калибровочного режущего элемента 1734-1, 1734-2 данный поворотный режущий элемент 1725-1, 1725-2 может быть выполнен с возможностью вращения относительно бурового долота 1710-1, 1710-2 вокруг своей собственной оси 1731-1, 1731-2. Открытая часть данного поворотного режущего элемента 1725-1, 1725-2 может содержать по существу плоскую дистальную поверхность 1733-1, 1733-2.

В первой угловой ориентации поворотного режущего элемента 1725-1, как показано на фиг. 17-1, открытая часть может проходить радиально за начальный радиус 1730-1, определенный положением калибровочного режущего элемента 1734-1. Во второй угловой ориентации, как показано на фиг. 17-2, поворотный режущий элемент 1725-2 может быть повернут вокруг своей оси 1731-2 таким образом, что открытая часть может оставаться в пределах начального радиуса 1730-2.

На фиг. 18-1 и 18-2 показаны варианты осуществления бурового долота 1810-1, 1810-2, содержащего поворотный режущий элемент 1825-1, 1825-2, выступающий из его внешней поверхности. Поворотный режущий элемент 1825-1, 1825-2 может активно поворачиваться посредством создающего крутящий момент устройства 1850-1, 1850-2. Такое создающее крутящий момент устройство может приводиться в действие любым из различных известных преобразователей, выполненных с возможностью преобразования электрической, гидравлической или других типов энергии в линейное или вращательное движения, таким как электромагнит, поршень, турбина и т. п. В зависимости от выбранного типа преобразователя создающее крутящий момент устройство может быть выполнено с возможностью внешнего управления, непрерывного полного поворота, вращательных колебаний, удержания заданного положения и т. д.

Данное создающее крутящий момент устройство 1850-1, 1850-2 может быть соединено с поворотным режущим элементом 1825-1, 1825-2 посредством набора зубчатых колес. В показанном варианте осуществления создающее крутящий момент устройство 1850-1, 1850-2 содержит аксиально перемещаемую зубчатую рейку 1851-1, 1851-2. Зубья этой зубчатой рейки 1851-1, 1851-2 могут находиться в зацеплении с зубьями зубчатого колеса 1852-1, 1852-2, прикрепленного к поворотному режущему элементу 1825-1, 1825-2. Таким образом при перемещении зубчатой рейки 1851-1, 1851-2 зубчатое колесо 1852-1, 1852-2 может поворачивать поворотный режущий элемент 1825-1, 1825-2. В частности, как показано на фиг. 18-1, при перемещении 1853-1 создающим крутящий момент устройством 1850-1 зубчатой рейки 1851-1 наружу вдоль ее оси зубчатое колесо 1852-1 поворачивает 1854-1 поворотный режущий элемент 1825-1 в выдвинутое положение радиально за фиксированный калибровочный режущий элемент 1834-1. Как показано на фиг. 18-2, при перемещении 1853-2 создающим крутящий момент устройством 1850-2 зубчатой рейки 1851-2 внутрь зубчатое колесо 1852-2 поворачивает 1854-2 поворотный режущий элемент 1825-2 во втянутое положение радиально в пределах фиксированного калибровочного режущего элемента 1834-2. Такая конструкция может быть обратной в альтернативных вариантах осуществления.

На фиг. 19-1 и 19-2 показаны варианты осуществления поворотного режущего элемента 1925-1, 1925-2 который может поворачиваться посредством создающего усилие устройства 1940-1, 1940-2. В этих вариантах осуществления создающее крутящий момент устройство 1940-1, 1940-2 соединено с поворотным режущим элементом 1925-1, 1925-2 с помощью конфигурации червячной передачи. В частности, создающее крутящий момент устройство 1940-1, 1940-2 может содержать поворотный ходовой винт 1941-1, 1941-2. Зубья этого ходового винта 1941-1, 1941-2 могут находиться в зацеплении с зубьями червячного зубчатого колеса 1942-1, 1942-2, прикрепленного к поворотному режущему элементу 1925-1, 1925-2. Таким образом при вращении ходового винта 1941-1, 1941-2 червячное зубчатое колесо 1942-1, 1942-2 также может поворачивать поворотный режущий элемент 1925-1, 1925-2. В частности, как показано на фиг. 19-1, при вращении 1943-1 создающим крутящий момент устройством 1940-1 ходового винта 1941-1 в первом направлении червячное зубчатое колесо 1942-1 поворачивает 1944-1 поворотный режущий элемент 1925-1 в выдвинутое положение. Как показано на фиг. 19-2, при вращении 1943-2 создающим крутящий момент устройством 1940-2 ходового винта 1941-2 во втором направлении червячное зубчатое колесо 1942-2 поворачивает 1944-2 поворотный режущий элемент 1925-2 во втянутое положение. Такая конструкция может быть обратной в альтернативных вариантах осуществления.

На фиг. 20-1 и 20-2 показаны варианты осуществления поворотного режущего элемента 2025-1, 2025-2 который может поворачиваться посредством создающего усилие устройства 2040-1, 2040-2. В этих вариантах осуществления создающее крутящий момент устройство 2040-1, 2040-2 охватывает окружность поворотного режущего элемента 2025-1, 2025-2 и имеет геометрию, выполненную с возможностью выступания из бурового долота и вхождения в зацепление с внешним пластом, через который может продвигаться буровое долото. При таком зацеплении вращение бурового долота или его продвижение через пласт может приводить к повороту этим создающим крутящий момент устройством 2040-1, 2040-2 поворотного режущего элемента 2025-1, 2025-1.

Поворотный режущий элемент 2025-1, показанный на фиг. 20-1, может быть свободно повернут 2044-1 вокруг его оси. Однако на фиг. 20-2 тормозное устройство 2070-2 может входить в зацепление с кулачковой частью 2071-2 поворотного режущего элемента 2025-2. В зацепленном состоянии данное тормозное устройство 2070-2 может фиксировать поворотный режущий элемент 2025-1 в окружном направлении и блокировать 2044-2 его свободное вращение.

На фиг. 21 показан вариант осуществления множества поворотных режущих элементов 2125-1, 2125-2 и 2125-3, которые все могут поворачиваться посредством одного создающего крутящий момент устройства 2140. Подобно в некоторых аспектах создающему крутящий момент устройству, показанному на фиг. 19-1 и 19-2 данное создающее крутящий момент устройство 2140 может содержать ходовой винт 2141 с зубьями, охватывающими его окружность. Однако в данном варианте осуществления каждый из множества поворотных режущих элементов 2125-1, 2125-2 и 2125-3 может содержать уникальное червячное зубчатое колесо 2142-1, 2142-2 и 2142-3 соответственно, присоединенное к нему. Зубья каждого из этих червячных зубчатых колес 2142-1, 2142-2 и 2142-3 могут находиться в зацеплении с зубьями ходового винта 2141 таким образом, что при вращении создающим крутящий момент устройством 2140 ходового винта 2141 каждый из поворотных режущих элементов 2125-1, 2125-2 и 2125-3 может одновременно поворачиваться. Как можно увидеть, каждый из этих поворотных режущих элементов 2125-1, 2125-2 и 2125-3 может отодвигаться от создающего крутящий момент устройства 2140 и выступать из внешней поверхности бурового долота 2110 в разных радиально-угловых направлениях, не препятствуя друг другу. Хотя показана система червячной передачи, альтернативные варианты осуществления могут содержать другие конструкции, содержащие множество поворотных режущих элементов, соединенных с одним создающим крутящий момент устройством.

На фиг. 22 показан вариант осуществления бурового долота 2210 которое может выполнять часть подземных буровых работ. Несмотря на то, что любые из различных типов буровых долот могут применяться с новыми элементами, описанными в этом документе (например, шарошечные конические долота, долота со вставными алмазами и их гибриды), показанный вариант осуществления бурового долота 2210 содержит множество лезвий 2220, выступающих из его одного конца, которые расположены вокруг его оси 2221 вращения. В показанном варианте осуществления множество лезвий 2220 по существу выровнены относительно оси 2221 вращения, однако в других вариантах осуществления лезвия могут располагаться по спирали вкруг окружности бурового долота. Множество режущих элементов 2222, выполненных с возможностью разрушения твердой грунтовой породы, могут быть расположены на каждом из лезвий 2220. При вращении этого бурового долота 2210 в грунтовой породе эти режущие элементы 2222 будут обычно создавать по существу цилиндрический ствол скважины с постоянным радиусом. Буровое долото 2210 также может содержать резьбовое соединение 2223, содержащее ряд витков резьбы, расположенных в полости (скрыта), расположенной на конце, противоположном от множества лезвий 2220.

Дополнительные режущие элементы 2224 могут быть выполнены с возможностью выдвигания в по существу радиальном направлении от внешней поверхности бурового долота 2210. При выдвигании эти режущие элементы 2224 могут входить в зацепление со стенкой ствола скважины (не показана), через которую буровое долото 2210 может перемещаться и удалять грунтовую породу со стенки ствола скважины в определенных точках вокруг его окружности. При этом удалении форма ствола скважины может отклоняться от по существу цилиндрической формы, изначально созданной жестко закрепленными режущими элементами 2222 бурового долота 2210. Например, если режущие элементы 2224 выдвигаются только во время части полного оборота бурового долота 2210, то стволу скважины может придаваться новая форма поперечного сечения, имеющая два определенных радиуса, причем начальный радиус образуется фиксированными режущими элементами 2222, а увеличенный радиус образуется выдвижными режущими элементами 2224.

Хотя для выдвигания могут использоваться любые из различных типов режущих элементов, в настоящем варианте осуществления показан тип режущего элемента, аналогичный в некоторых аспектах режущим элементам, показанным в патенте США № 7 703 559, выданном Shen et al.

В показанном варианте осуществления эти выдвижные режущие элементы 2224 прикреплены к открытому концу поршня 2226, который может выдвигаться или втягиваться посредством гидравлического давления. Хотя в настоящем варианте осуществления показан только один поршень, в различных других вариантах осуществления также возможно множество выдвижных режущих элементов, каждый из которых прикреплен к своему собственному уникальному поршню, аналогичных в некоторых аспектах режущим элементам, показанным на фиг. 2A патента США № 8 763 726, выданном Johnson et al.

Устойчивая к истиранию калибровочная накладка 2228 может выступать из внешней поверхности бурового долота 2210 и быть расположена аксиально смежно с выдвижными режущими элементами 2224. В показанных вариантах осуществления показана только одна устойчивая к истиранию калибровочная накладка 2228, выровненная относительно одного радиального направления, однако в других вариантах осуществления множество устойчивых к истиранию калибровочных накладок может быть расположено в различных местах вокруг окружности основной части. Например, в некоторых вариантах осуществления каждое из множества лезвий может содержать свою собственную калибровочную накладку. На этой калибровочной накладке 2228 буровое долото 2210 может иметь радиус поперечного сечения, размер которого находится между двумя радиусами ствола скважины, описанными ранее; причем этот радиус больше меньшего радиуса, образованного жесткими режущими элементами 2222, но меньше большего радиуса, образованного выдвижными режущими инструментами 2224. Фактически радиус данной калибровочной накладки 2228 не может проходить в ствол скважины, сформированный исключительно жесткими режущими элементами 2222 без увеличения, созданного выдвижными режущими элементами 2224. Такое несоответствие размеров может постоянно, и с небольшой энергией, прилагаемой буровым долотом 2210, смещать буровое долото 2210 в боковом направлении, поскольку меньший радиус толкает буровое долото 2210 в пространство, созданное большим радиусом.

Для обеспечения этой устойчивости к истиранию и предотвращения износа вследствие трения о стенку ствола скважины калибровочная накладка 2228 может содержать один или более шипов 2229, встроенных в нее. Эти шипы 2229 могут быть выполнены из сверхпрочных материалов (т. е. материалов, имеющих значение твердости по Викерсу, превышающее 40 гигапаскалей). В данном варианте осуществления показаны по существу цилиндрические шипы, однако также предусматриваются шипы различных форм и размеров, а также с различными схемами расположения.

Аксиально смежные выдвижные режущие элементы 2224 и калибровочная накладка 2228, второй режущий элемент 2225 и третий режущий элемент 2227 могут быть жестко прикреплены к внешней поверхности бурового долота 2210. Второй режущий элемент 2225 может располагаться смежно с выдвижными режущими элементами 2224 напротив калибровочной накладки 2228, а третий режущий элемент 2227 может располагаться аксиально смежно с калибровочной накладкой 2228 напротив выдвижных режущих элементов 2224. В показанном варианте осуществления эти второй и третий режущий элементы 2225, 2227 показаны выровненными относительно одного радиального направления, однако в других вариантах осуществления аналогичные режущие элементы могут быть расположены в различных местах вокруг окружности основной части. Третий режущий элемент 2227 может эффективно расширять отклонение ствола скважины, созданное выдвижными режущими элементами 2224, или расширять ствол скважины до большего диаметра, снова оставляя ствол скважины по существу цилиндрическим. Хотя в настоящем варианте осуществления показан одиночный третий режущий элемент 2227, в других вариантах осуществления множество режущих элементов могут выполнять такую функцию расширения.

На фиг. 23 показан другой вариант осуществления бурового долота 2310, содержащего выдвижные режущие элементы 2324, устойчивую к истиранию калибровочную накладку 2328, а также второй и третий режущие элементы 2325, 2327. Как показано, калибровочная накладка 2328 наклонена от оси 2321 вращения бурового долота 2310. Считается, что этот наклон калибровочной накладки 2328 может способствовать обеспечению возможности смещения стенкой ствола скважины бурового долота 2310 в боковом направлении, предотвращая быстрый износ вследствие трения. С этой точки зрения также очевидно, что, хотя расстояние от оси 2321 вращения до выдвижных режущих элементов 2324 переменное, аналогичные расстояния до калибровочной накладки 2328, а также второго и третьего режущих элементов 2325, 2327 могут быть фиксированными. В этом фиксированном расположении калибровочная накладка 2328 может выступать дальше от оси 2321 вращения бурового долота 2310, чем второй режущий элемент 2325, а третий режущий элемент 2327 может выступать дальше, чем калибровочная накладка 2328.

Выдвижные режущие элементы 2324 могут быть выдвинуты или втянуты в зависимости от гидравлического давления, воздействующего на основание поршня 2326, который прикреплен к режущим элементам 2324. Гидравлическая жидкость под давлением может быть направлена к основанию поршня 2326 по каналу 2330, проходящему через буровое долото 2310 и предназначенному для этой цели. В различных конфигурациях эта гидравлическая жидкость может регулироваться для управления физическим положением поршня 2326 или усилия, прилагаемого к поршню 2326. В показанном варианте осуществления штифт 2331 может быть прикреплен к буровому долоту 2310 и проходить через канал, пересекающий поршень 2326, аналогично в некоторых аспектах штифту, показанному в патенте США № 9 085 941, выданном Hall et al. Данный штифт 2331 может регулировать пределы выдвигания и втягивания режущих элементов 2324.

Уплотнение 2332 может окружать периметр поршня 2326 для предотвращения утечки гидравлической жидкости под давлением между поршнем 2326 и буровым долотом 2310 в ствол скважины. В показанном варианте осуществления данное уплотнение 2332 имеет форму двух эластомерных колец, расположенных в канавках, окружающих поршень 2326 приблизительно в средней точке его осевой длины. Однако в других вариантах осуществления аналогичное уплотнение может быть расположено в любой точке аксиально вдоль поршня от его открытой части до его основания. Кроме того, другие конфигурации уплотнения могут содержать гибкий материал, например, тонкий металлический сильфон, который может в некоторых ситуациях обеспечивать большую износостойкость, чем эластомер. В некоторых вариантах осуществления плотная посадка может быть достаточной для удержания текучей среды без применения такого уплотнения.

На фиг. 24-1 показан вариант осуществления поршня 2426-1, который может выдвигаться в радиальном направлении от бурового долота (не показано) или другой осевой основной части. Вместо отдельных режущих элементов, прикрепленных к поршню, как показано в вариантах осуществления поршней, описанных ранее, вся открытая часть 2440-1 поршня 2426-1 может быть покрыта пластиной из сверхпрочного материала для образования одного выдвижного режущего элемента. Поршень 2426-1 может свободно вращаться вокруг своей центральной оси для распределения износа по окружности открытой части 2440-1. В показанном варианте осуществления открытая часть 2440-1 поршня 2426-1 содержит по существу плоскую основную поверхность. Однако альтернативные варианты осуществления могут иметь любой из различных неплоских профилей.

На фиг. 24-2 показан другой вариант осуществления поршня 2426-2, содержащего два режущих элемента, прикрепленных к его открытому концу. Первый режущий элемент 2424-2, прикрепленный к поршню 2426-2, может выступать из открытого конца на первое расстояние и может углубляться в стенку 2442-2 скважины на определенную величину. Второй режущий элемент 2444-2 может выступать дальше первого режущего элемента 2424-2, но углубляться в стенку 2442-2 ствола скважины по существу на ту же величину, что и первый режущий элемент 2424-2. Это возможно, если второй режущий элемент 2444-2 расположен дальше от дистального конца осевой основной части (не показана), чем первый режущий элемент 2424-2, и первый режущий элемент 2424-2 удаляет породу со стенки 2442-2 ствола скважины при углублении в нее. В этой конфигурации силы противодействия, воздействующие на первый и второй режущие элементы 2424-2, 2444-2, могут уравновешивать момент вращения вокруг оси поршня 2441-2.