Настоящее изобретение относится к буровому инструменту для бурения скважин малого радиуса отклонения. В частности, изобретение относится к буровому инструменту с гибким бурильным валом.

При бурении нефтяных или подобных скважин отклонение от направления бурения обычно достигается использованием изогнутого корпуса в компоновке низа бурильной колонны (КНБК) вместе с забойным двигателем для вращения бурового долота, когда вес прикладывается от поверхности без вращения бурового долота. Альтернативно может быть использована система управления вращением, такая как приводная система фирмы Шлюмбержер. Подвижные стабилизаторы управляются от КНБК согласно полярной координате КНБК в скважине для перемещения бурового долота в желаемом направлении. Гибкость в обычной стальной бурильной трубе является такой, что при использовании этих технологий могут быть достигнуты отклонения с радиусами 150 м.

Спирально свернутый трубопровод может быть также использован для буровых применений. При таком использовании КНБК для направленного бурения соединена с концом этого трубопровода. Одним конкретным инструментом является VIPER Coiled Tubing Drilling System (описанная в Hill D, Nerne E, Ehlig-Economides C, and Mollinedo M "Reentry Drilling Gives New Life to Aging Field," Oilfield Review (Autumn 1996) 4-14), которая содержит модуль бурильной головки с соединителями для направляющего кабеля, каротажный прибор, включающий несколько датчиков и присоединенных электронных приборов, ориентирующий инструмент, включающий двигатель и силовые электронные приборы, и буровой агрегат с управляемым двигателем. Поскольку система обеспечивается энергией и данными через кабель, необходимо использовать свернутый трубопровод для проталкивания инструмента вдоль скважины.

Одним конкретным использованием таких буровых инструментов является повторное бурение, при котором дополнительные операции бурения проводятся в существующей скважине для целей улучшения производства, исправления, и т.д. Обзор таких технологий может быть найден в документе the Hill et al, приведенном выше, и в SPE 57459 Coiled Tubing Ultrashort-Radius Horizontal Drilling in a Gas Storage Reservoir: A Case Study; E. Kevin Stiles, Mark W. DeRoeun, I. Jason Terry, Steven P. Cornell, Sid J. DuPuy. Использованием двойного шарнирного соединения возможно достижение степени, равной 65° через 100 футов с короткими секциями (5 футов), показывающими степень, равную 100° через фут. Начиная с 5 1/2 дюймов «вертикальной» обсадной колонны, было возможно достичь горизонтали в примерно 100 футов вертикальной глубины. Было возможным достичь отклонений 15 м радиуса, используя такие технологии.

Все описанные выше системы имеют ограничения физического характера в степени кривизны, которая может быть получена. Когда пытаются закончить бурение обсаженной скважины, это означает что необходимо расфрезеровать удлиненную скважину в обсадной колонне для КНБК, чтобы было возможным пройти через пласт вокруг буровой скважины. Также величина изгиба, которая может быть получена, в большой степени зависит от типа породы в пласте.

Предлагались другие технологии для горизонтального бурения из существующей скважины.

Патент США 6276453 раскрывает буровой инструмент, включающий бурильный вал, содержащий ряд дисков, которые могут быть направлены вдоль искривленного пути так, чтобы проходить в боковом направлении от буровой скважины и передавать ударные воздействия буровому долоту на его конце. Эта технология не применяется для роторного бурения и отсутствует возможность извлекать вал из скважины после бурения.

Патенты США №5687806 и 6167968 раскрывают системы бурения, в которых используется гибкий вал для передачи крутящего момента буровому долоту, а ударная опора обеспечивает приложение веса к буровому долоту и приведение долота коротким путем в пласт из буровой скважины. Диаметр пробуреваемой скважины и ее протяженность в пласте небольшие и неподходящие для добычи текучих сред или размещения измерительных устройств.

Целью настоящего изобретения является создание бурового инструмента, имеющего гибкий вал для обеспечения возможности выполнения короткого радиуса кривизны и передачи крутящей и осевой нагрузки.

Согласно изобретению создан буровой инструмент, включающий, по меньшей мере, один бурильный вал для передачи осевой нагрузки, содержащий ряд коаксиальных кольцевых элементов, соединенных вместе с обеспечением гибкости смежных кольцевых элементов относительно друг друга в осевой плоскости, отличающийся тем, что каждый кольцевой элемент соединен со смежным кольцевым элементом соединительным элементом, приспособленным для передачи вращающего момента между ними, и осевые опоры проходят между смежными кольцевыми элементами для передачи осевых нагрузок между ними, при этом соединительный элемент и осевые опоры состоят из одинаковой или отдельных физических структур.

Соединительный элемент и осевые опоры могут обеспечивать изгиб смежных кольцевых элементов в одной осевой плоскости и их негибкость в другой осевой плоскости, смещенной на заданный угол до 90°. Соединительный элемент и осевые опоры могут быть выполнены так, что плоскость изгиба на одной стороне кольцевого элемента отличается от плоскости изгиба на другой стороне.

Физическая структура может содержать, по меньшей мере, две осевые связи, проходящие между выровненными по окружности точками на смежных кольцевых элементах. Соединительная точка связей, проходящих по оси от одной стороны кольцевого элемента, может быть смещена от соединительной точки связей, проходящих по оси в противоположном направлении, на заданный угол до 90°.

Физическая структура может содержать пару связей, проходящих между соединительными точками на одном кольцевом элементе к соединительным точкам на смежном кольцевом элементе, смещенным по окружности на заданный угол до 90°, так что каждая соединительная точка соединена парой наклонных связей со смежным кольцевым элементом. Соединительные точки связей, проходящих от одной стороны кольцевого элемента, могут быть выровнены с соединительными точками связей, проходящими по оси в противоположном направлении.

Осевая опора может содержать, по меньшей мере, две осевые связи, проходящие между выровненными по окружности точками на смежных кольцевых элементах, и соединительный элемент содержит взаимо-зацепляющиеся зубья, выступающие от смежных кольцевых элементов.

Осевая опора может содержать, по меньшей мере, две осевые связи, проходящие между выровненными по окружности точками на смежных кольцевых элементах, и соединительный элемент содержит крутильное кольцо, проходящее между осевыми связями и соединенное с крутильной связью, соединенной с одним из кольцевых элементов в точке, смещенной до 90° от осевых связей.

Часть осевой связи, проходящая между крутильным кольцом и кольцевым элементом, соединенным с крутильной связью, может быть, по существу, более гибкой, чем часть осевой связи, проходящая от крутильного кольца к другому кольцевому элементу.

Осевая опора может содержать, по меньшей мере, две осевые связи, проходящие между выровненными по окружности точками на смежных кольцевых элементах, и соединительный элемент содержит пару связей, проходящих между соединительными точками на кольцевом элементе к соединительным точкам на смежном кольцевом элементе, смещенным по окружности на заданный угол до 90° так, что каждая соединительная точка соединена парой наклонных связей со смежным кольцевым элементом.

Каждая осевая связь может быть соединена на одном конце с одним из кольцевых элементов, а на другом конце отделена от другого кольцевого элемента небольшим промежутком, так что при приложении осевой нагрузки сжатия к инструменту осевая связь контактирует с другим кольцевым элементом.

Буровой инструмент может дополнительно содержать действующие нагруженные опоры, перемещаемые между первым положением, в котором они расположены между кольцевыми элементами в точках между осевыми связями и контактируют с кольцевыми элементами при приложении сжатия для сопротивления изгибу в данном направлении, и вторым положением, в котором они расположены в удалении от кольцевых элементов и не контактируют с ними при приложении сжатия для предотвращения сопротивления изгибу в этом направлении.

Нагруженные опоры могут содержать натяжные защелки, которые в первом положении контактируют с кольцевыми элементами при приложении растяжения и во втором положении не контактируют с кольцевыми элементами при приложении растяжения.

Нагруженные опоры обычно могут быть смещены в первое положение и способны перемещаться во второе положение при давлении на кнопку, закрепленную на внешней поверхности каждой нагруженной опоры.

Осевая опора может быть соединена на одном конце с одними кольцевыми элементами, а на другом конце отделена от другого кольцевого элемента небольшим промежутком так, что при приложении осевой сжимающей нагрузки к инструменту осевая опора контактирует с другим кольцевым элементом и перемещается между первым положением, в котором осевая опора расположена между кольцевыми элементами и контактирует с кольцевыми элементами при приложении сжатия для сопротивления изгибу в данном направлении, и вторым положением, в котором осевая опора расположена на расстоянии от кольцевых элементов и не контактирует с кольцевыми элементами при приложении сжатия для предотвращения сопротивления изгибу в этом направлении.

Различные функциональные конструкции могут быть образованы выполнением вырезов в трубчатом элементе.

Смежные кольцевые элементы могут образовать ячейку, которая является гибкой в осевой плоскости, и осевые плоскости в смежных ячейках смещены на заданный угол до 90°.

Буровой инструмент может содержать два концентрических бурильных вала, поворотных относительно друг друга таким образом, что при выравнивании осевых плоскостей ячеек инструмент способен изгибаться в данной плоскости и в данном положении, и при смещении осевых плоскостей ячеек на заданный угол инструмент способен сопротивляться изгибу в данной точке.

Буровой инструмент может дополнительно содержать канал, проходящий вдоль бурильного вала, для перемещения бурового раствора от одного конца вала к другому.

Буровой инструмент может содержать бурильное устройство, включающее буровое долото, расположенное на одном конце вала.

Буровой инструмент может дополнительно содержать роторный двигатель, соединенный с бурильным валом для вращения бурового долота.

Настоящее изобретение предусматривает бурильный вал (или бурильную колонну) для роторного бурения, который имеет механическую конструкцию, позволяющую работать в режиме «жесткого» изгиба или в режиме «мягкого» изгиба. Жесткость изгиба может быть установлена для любого из двух указанных режимов на определенной длине вала, и в обоих режимах этот вал делает возможным передачу бурильного вращающего момента при режиме вращения и передачу осевой нагрузки при режиме вращения или скольжения. Этот бурильный вал является особенно выгодным при бурении длинной прямой скважины перпендикулярно существующей большой скважине, в которой расположена буровая машина для передачи движущей силы валу. В качестве конкретного примера этот вал может быть пригодным для бурения горизонтальной скважины к существующей скважине для нефтегазодобывающих скважин.

Роторное бурение скважины буровым долотом требует следующего.

Долото должно вращаться с определенным числом оборотов в минуту для обеспечения правильного принципа действия режущих элементов. Режущее действие может быть срезающим, или выдалбливающим, или абразивным.

Долото должно проталкиваться в контакт с пробуриваемым материалом так, чтобы режущие элементы могли правильно взаимодействовать с пробуриваемым материалом. Осевое усилие должно быть приложено к долоту. В нефтегазовой бурильной промышленности это называется нагрузка на долото (WOB).

В качестве реакции на нагрузку на долото (через трение долота) для вращения долота требуется крутящий момент. Этот крутящий момент зависит от нагрузки на долото, оборотов в минуту долота, пробуриваемого материала и свойств долота, а также потенциального смазывающего действия вследствие некоторых текучих сред (если присутствуют).

Вращение, крутящий момент и осевая нагрузка обычно передаются на долото от удаленного пункта. В большинстве бурильных процессов вращение, крутящий момент и осевая нагрузка генерируются на другом конце бурильного вала буровой машиной. Например, это случай, когда используется ручное бурение для бурения группы из любых материалов (сталь, бетон,...). Валу необходимо иметь надлежащую длину (и геометрическую инерцию) для передачи этих необходимых условий бурения. Он должен сопротивляться сжатию осевой нагрузки в кручение, генерируемое бурильным крутящим моментом. Сопротивление кручению прямо связано с геометрической инерцией для кручения.

Кроме того, вал должен сопротивляться изгибу. Изгиб состоит из большой боковой деформации вследствие нестабильности конструкции. Эти большие деформации происходят, когда сжимающее усилие является большим, чем критический порог:

Критическое усилие = Pi2EIизгиба/L2, где

Е - модуль Юнга;

Iизгиба - инерция изгиба;

L - длина вала без опоры.

Это формула Эйлера для вала с свободновращающимися концевыми опорами.

Для полой цилиндрической трубы:

Iизгиба = Pi(De4 - Di4)/64,

Iкручения = Pi(De4 - Di4)/32, где

De - наружный диаметр,

Di - внутренний диаметр.

Вышеприведенные критическое изгибное усилие, большая боковая деформация бурильного вала имеют несколько следующих проблем.

Трение между валом и стволом скважины. Трение действует против осевой нагрузки и против момента вращения, генерируемого на силовом конце вала. С этими большими потерями в скважине трудно оптимизировать крутящий момент и осевую нагрузку на долото.

Риск самоблокировки трубы в скважине против осевого перемещения посредством эффекта анкеровки трубы в стволе скважины, что особенно справедливо в большой скважине.

Деформация большой трубы. В связи с вращением это может создавать некоторую усталость трубы.

Следовательно, конструкция вышеописанного бурильного вала является компромиссной.

1. Участок должен быть достаточно большим для сопротивления осевой нагрузке, т.е.

WOB < Pi(De2 - Di2)/4 * предел текучести.

2. Инерция участка должна быть адекватной для крутящего момента со следующей типичной формулой:

Shearmax = Предел текучести/2>0,5 Крутящий момент* De/Iкручения.

3. Вал должен быть не изогнут, т.е.

WOB < Pi2EIизгиба/L2.

Исходя из зависимостей 2 и 3 вал должен иметь Iизгиба такую большую, насколько возможно. Способ уменьшить риск изгиба состоит в введении системы направляющих для вала в пробуренном стволе скважины, присутствие этих направляющих уменьшает длину изгиба. Это обычно выполняют для бурильной колонны для нефтегазовых бурильных скважин использованием стабилизаторов в пределах участка колонны при сжатии.

4. Бурильный вал должен быть совместимым с извлечением (или подъемом) выбуренных пород в кольцевое пространство между валом и стенкой ствола буровой скважины. По это причине вал должен иметь наружный диаметр меньший, чем диаметр скважины. Это является первым ограничением для инерции трубы. Кроме того, труба возможно должна быть полой для выкачивания текучей среды (бурового раствора) для выбуренной породы, удаляемой и транспортируемой в кольцевом пространстве. Присутствие бура в трубе незначительно уменьшает инерцию трубы.

5. Основным мотивом для уменьшения инерции изгиба является обеспечение совместимости с «направленным бурением». В некоторых производствах выбуриваемая скважина должна следовать по сложной траектории. В других применениях бурильный вал изогнут между приводной машиной и долотом (общим применением является использование гибкого вала между ручным бурильным инструментом и небольшим долотом). В этих ситуациях вал должен иметь низкую инерцию изгиба. Это непосредственно находится в конфликте с критерием передачи крутящего момента: изгибная инерция и инерция кручения отличаются только одним фактором из двух (для цилиндрического вала). Кроме того, низкая инерция изгиба уменьшает производительность измельчения породы.

Как объяснено ранее, в некоторых бурильных применениях может требоваться гибкий вал, который не работает как прямая конструкция, но изогнут по форме. Для этой цели часто используются металлические тросы. Можно показать, что труба под крутящей нагрузкой подчиняется касательному напряжению в сечении. Математической обработкой главные напряжения могут быть показаны тангенциальными к цилиндрической поверхности при 45° от главной оси (одно в сжатии, другое в растяжении). Поэтому трос обычно имеет проволоки, накрученные в множество слоев, отдельные проволоки располагаются обычно с наклоном в 45° к главной оси. Этот угол составляет +45° и -45° поочередно от слоя к слою. Обычно наружный слой уложен с проволоками, поддерживающими нагрузку растяжения, чтобы избежать изгиба проволоки под действием растяжения, создаваемого бурильным крутящим моментом. Если наружный слой уложен с проволоками при сжатии, он может деформироваться наружу, образовывая выпуклость в тросе. Изгиб отдельных прядей обычно происходит при низких нагрузках, ввиду того, что каждая проволока имеет малый диаметр (который означает очень небольшую изгибающую выживаемость).

Тросы при использовании в качестве бурильного вала имеют ограниченную способность передавать осевую нагрузку для толкания долота, ввиду того, что трос имеет низкую инерцию изгиба. Эта очевидная низкая инерция троса является обусловленной тем фактом, что проволока описывает спираль вокруг главной оси. Когда трос изогнут и благодаря спиральной пряди, прядь проволок является альтернативно в растянутом состоянии, когда на внешней стороне кривой, и в сжатом состоянии, когда на внутренней стороне кривой. Если бы не было трения между прядями проволок троса, пряди проволок могли бы перемещаться со скольжением и вероятно поддерживать свою исходную длину даже при изгибе троса, поскольку обеспечивается отсутствие реактивной силы (или количества движения) против приложенного изгиба троса.

Как пример идеального случая (все пряди проволок изогнуты в одинаковой степени; отсутствует трение между прядями проволок), инерция троса тогда будет следующей:

Iинерция_троса = N Iизгиб пряди,

где N - количество прядей в тросе.

В лучшем случае (нет пустот между прядями)

Сечениетроса = N сечениепряди.

Объединяя эти два выражения, мы получим следующее:

Iмонолитной_трубы /N = Iизгиба_троса.

Эти отношения показывают, что монолитная труба имеет более высокую изгибную жесткость, чем трос.

Для некоторых гибких бурильных тросов, используемых с ручным бурильным инструментом, осевая нагрузка передается гибким невращающимся направляющим рукавом вокруг гибкого вращающегося троса. Осевая нагрузка передается от направляющего рукава долоту в крайней точке гибкого бурильного устройства через систему упорных подшипников.

В других применениях (см., например, патенты США 5687806 и 6167968) трос направляется посредством искривленной конструкции для большей части длины троса. Трос оставляют без опоры в радиальном направлении только на коротком расстоянии.

Направленное бурение является общей практикой в процессе бурения нефтегазовых скважин. Для этой цели бурильная колонна проходит от поверхности (буровой установки) вниз к долоту. При большинстве традиционных способов бурения только короткий участок бурильной колонны над долотом сжат (вследствие своего собственного веса) для создания осевой нагрузки на долото. Большинство из колонн растянуты для предотвращения изгиба. Участок в сжатом состоянии поддерживается коротким благодаря использованию тяжелой трубы, называемой «утяжеленная бурильная труба». Кроме того, изгиб ограничивается, когда этот участок может быть направлен в скважину стабилизаторами, которые ограничивают боковую деформацию.

В случае горизонтальных скважин труба на горизонтальном участке скважины находится в сжатом состоянии под действием веса тяжелой трубы, наклонного или вертикального участка скважины. В этой ситуации бурильная колона на горизонтальном участке может быть изогнута.

На искривленном участке скважины (между участками различного направления или наклона) труба изогнута. Изгиб генерирует напряжения, которые могут стать усталостью при вращении трубы. Для ограничения усталости (и связанным риском разрушения) изгибное напряжение должно быть ограничено, это требует низкой инерции трубы. Таким образом, требования могут находиться в противоречии с необходимостью задержки изгиба на горизонтальном участке. Кроме того, требуется достаточная инерция для передачи крутящего момента долоту.

Таким образом, бурильная колонна для бурения нефтегазовых скважин является компромиссом инерции для обеспечения адекватного функционирования. Утяжеленная бурильная труба (высокая инерция) часто страдает от усталости, когда вращается на искривленном участке скважины.

Общепринятым в нефтегазовой индустрии становится горизонтальное бурение, в котором горизонтальные скважины бурят из главной «вертикальной» скважины. В большинстве случаев горизонтальную скважину бурят в соответствии с технологиями, похожими на направленное бурение. Специальные процессы и требования могут быть необходимы для начала ухода от главной скважины: восстанавливаемые скважинные отклонители являются одним возможным подходом. Традиционное оборудование направленного бурения может проходить только через определенный радиус. Даже в большинстве агрессивных процессов радиус кривизны не может быть меньше, чем 15 метров. Это означает, что пересечение между горизонтальной скважиной и главной скважиной становится длинным эллипсом. Этот эллипс может чрезмерно уменьшить стабильность главной скважины.

В нефтегазовой индустрии перемещаемые талевым канатом бурильные инструменты вводятся для бурения под прямыми углами от главной скважины. Этот метод может быть использован для бурения небольших каналов или спускных отверстий, перпендикулярных главной скважине, которые могут заменить перфорационные каналы, обычно выполняемые кумулятивными зарядами. Другие инструменты могут бурить перпендикулярно в обсадных колоннах и цементированы за обсадными колоннами, чтобы позволить измерение давления пласта. Некоторые инструменты также предлагались для бурения довольно длинной перпендикулярной скважины для обеспечения увеличения производства.

Настоящие изобретения ниже описаны со ссылками на сопровождающие чертежи, на которых изображено следующее:

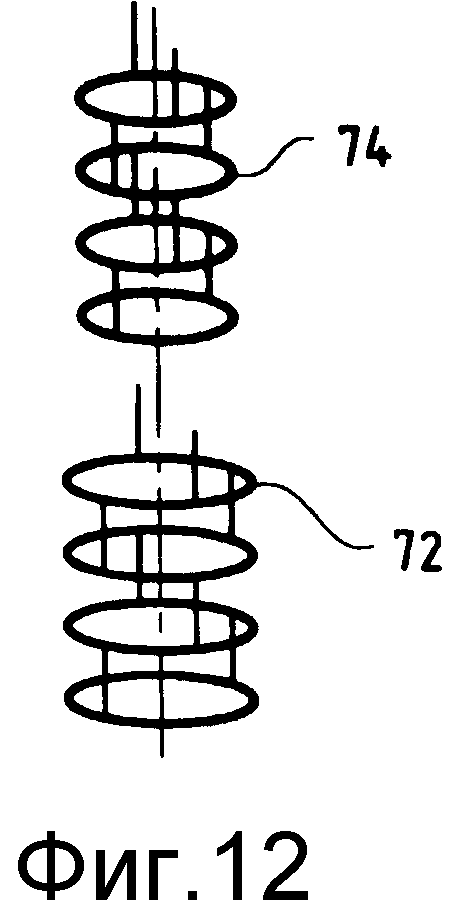

Фиг.1 показывает главный вид бурильной системы, включающей настоящее изобретение;

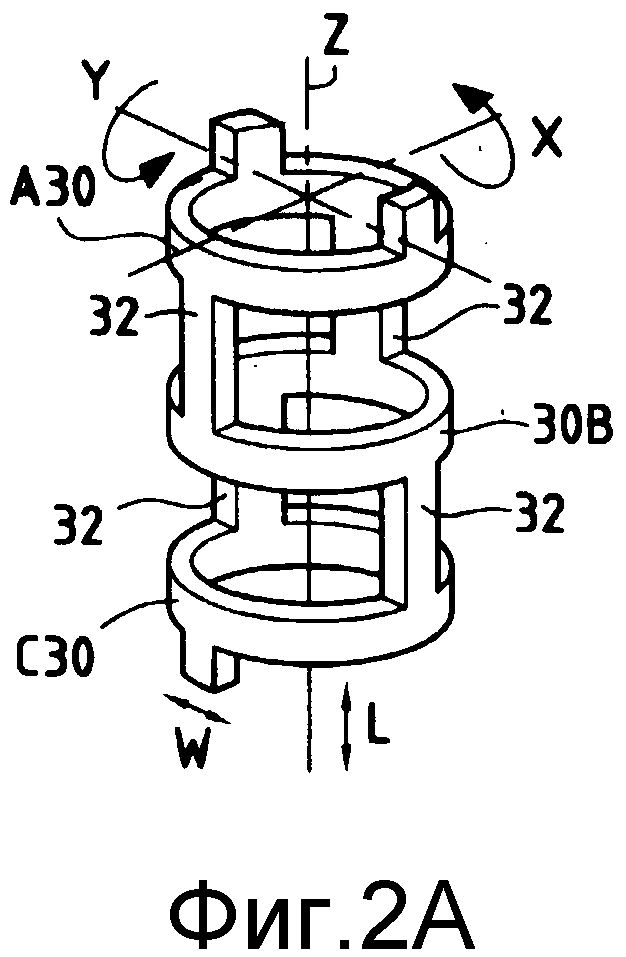

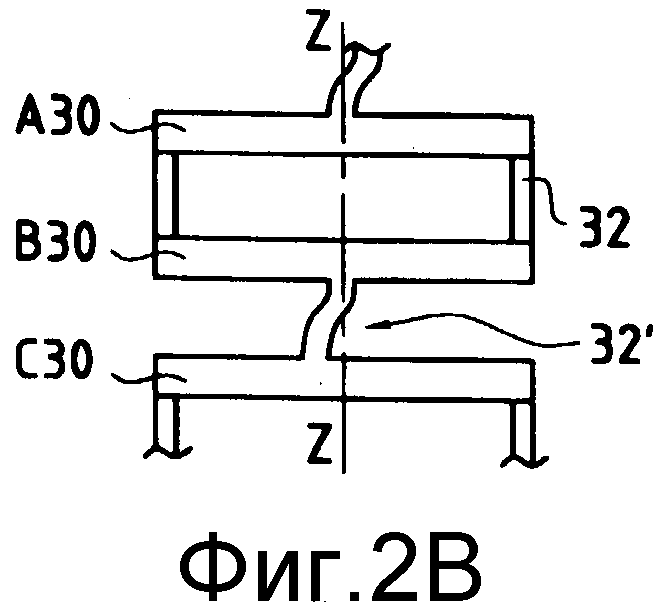

Фиг.2a и 2b показывают первый вариант осуществления бурильного вала согласно изобретению;

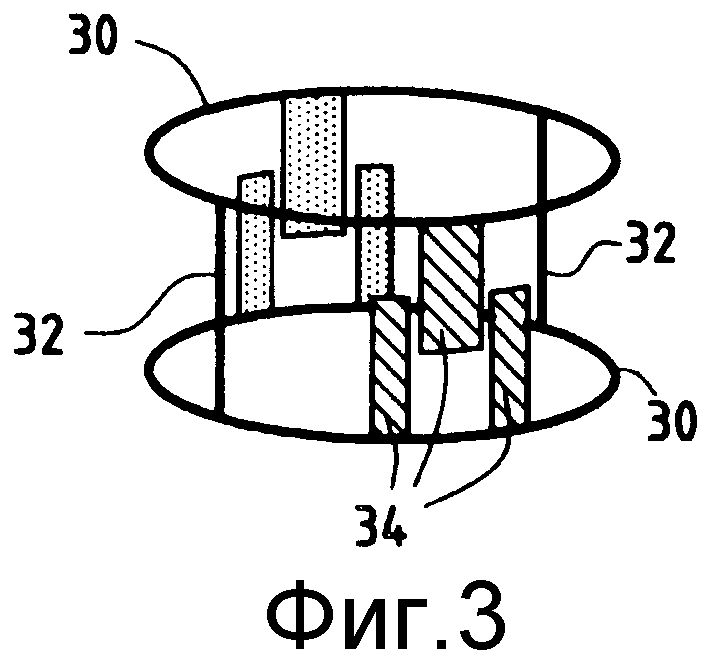

Фиг.3 показывает второй вариант осуществления бурильного вала согласно изобретению;

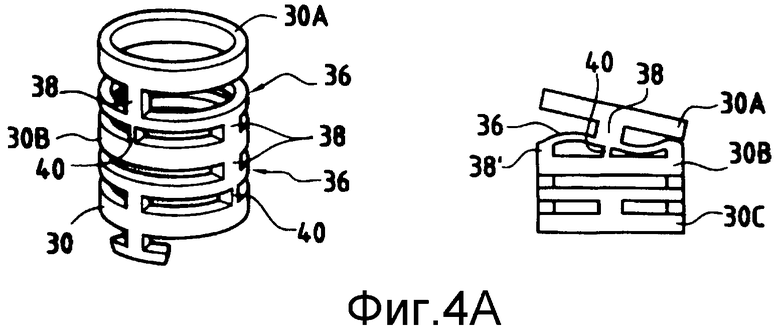

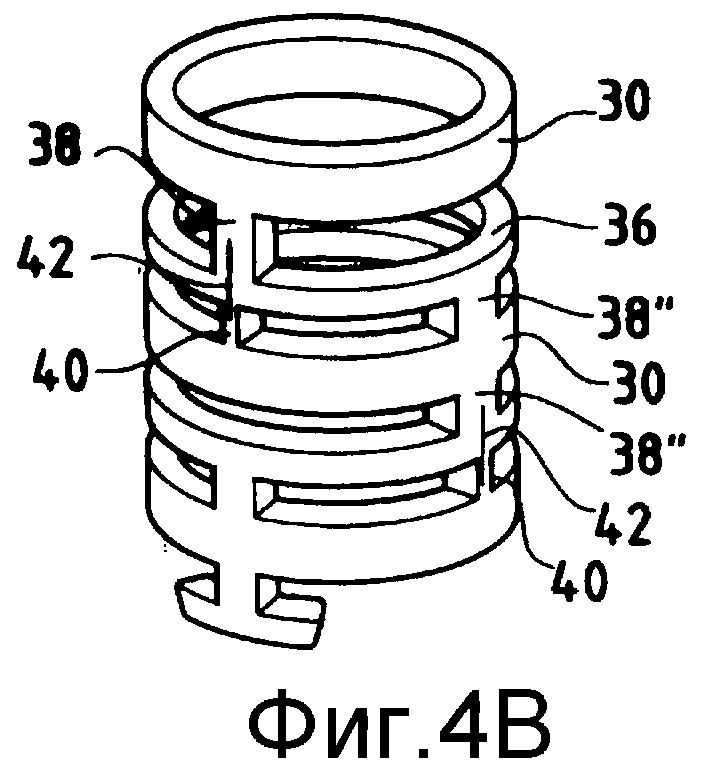

Фиг.4a и 4b показывают третий вариант осуществления бурильного вала согласно изобретению;

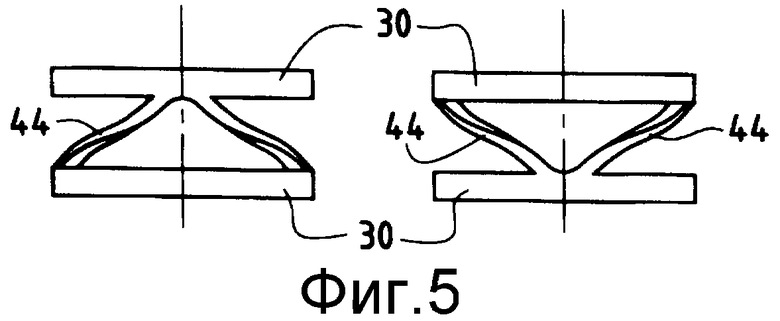

Фиг.5 показывает четвертый вариант осуществления изобретения;

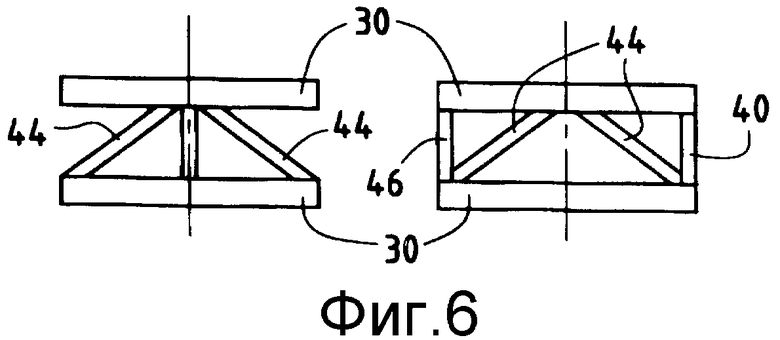

Фиг.6 показывает пятый вариант осуществления изобретения;

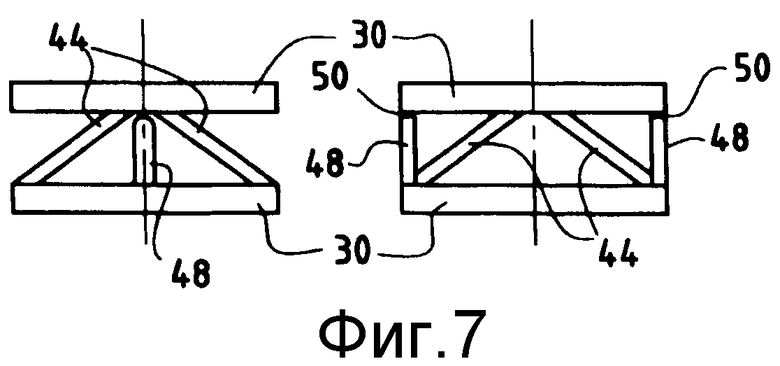

Фиг.7 показывает модификацию варианта осуществления, показанного на фиг.6;

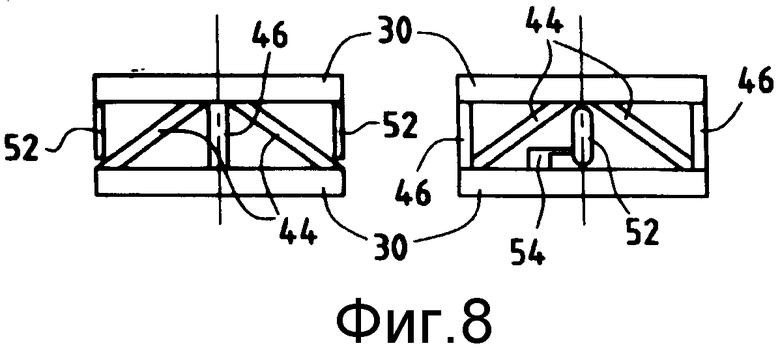

Фиг.8 показывает шестой вариант осуществления изобретения;

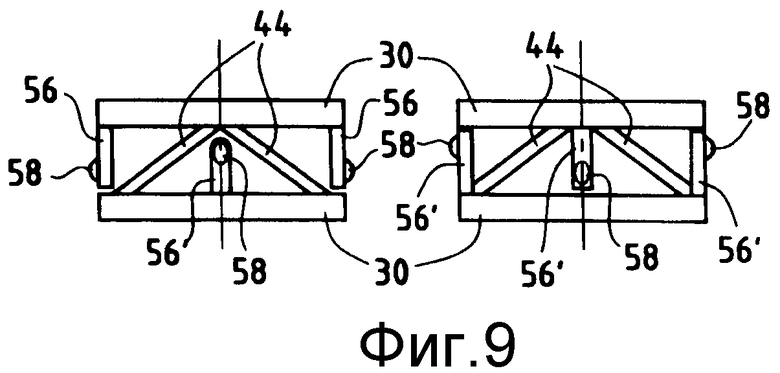

Фиг.9 показывает модификацию варианта осуществления, показанного на фиг.8;

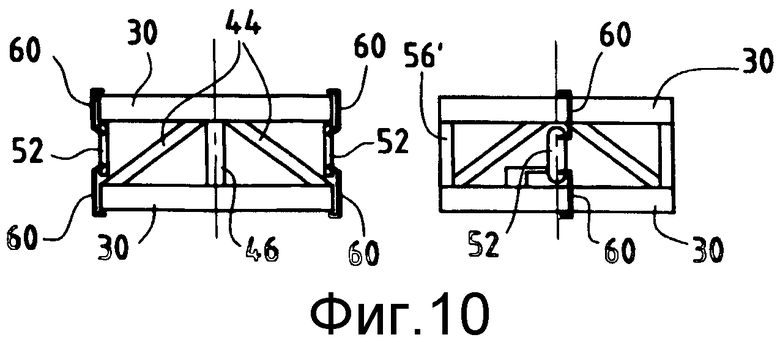

Фиг.10 показывает другую модификацию варианта осуществления, показанного на фиг.8;

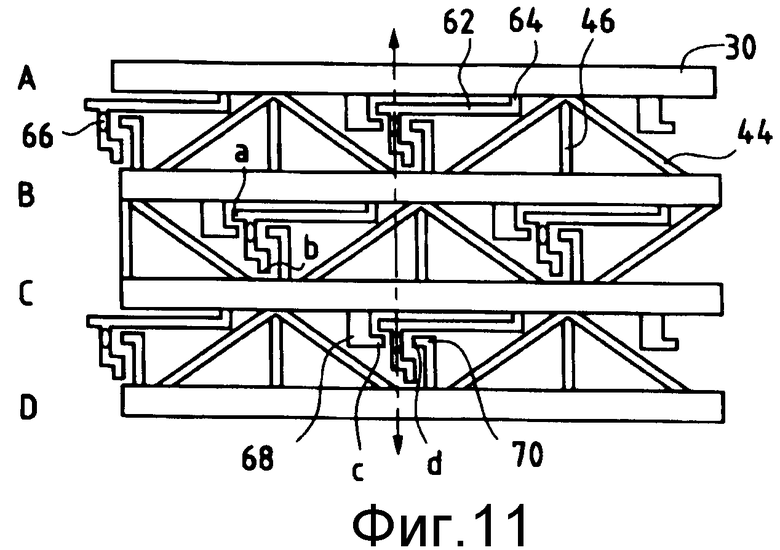

Фиг.11 показывает вариант осуществления изобретения, включающий признаки вариантов, показанных на фиг.8, 9 и 10;

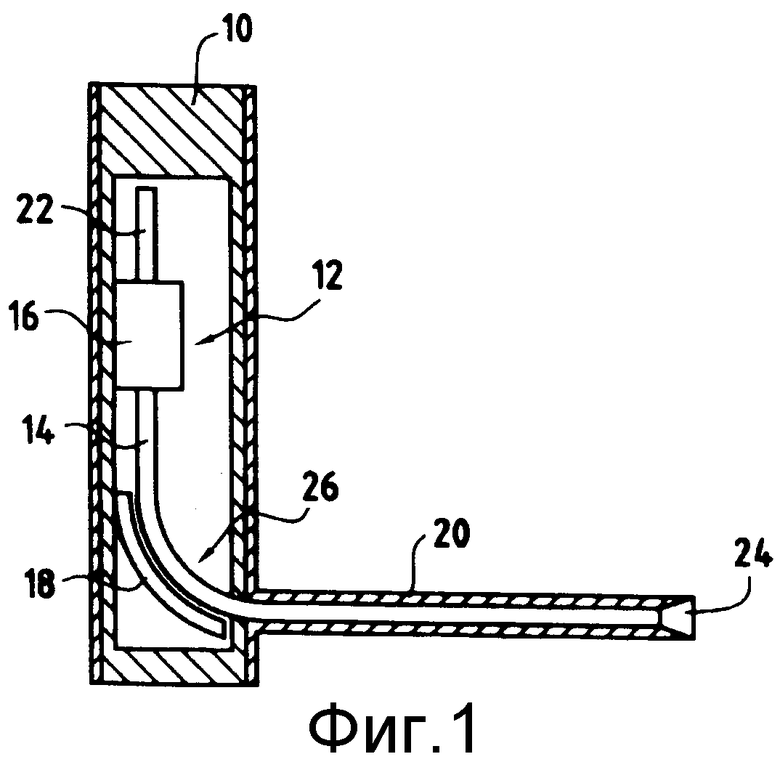

Фиг.12 показывает седьмой вариант осуществления изобретения;

Фиг.13 показывает одну частную реализацию седьмого варианта осуществления;

Фиг.14 показывает бурильную систему, включающую вариант осуществления на фиг.12 и 13.

Настоящее изобретение касается бурильного вала, который может функционировать при двух различных изгибных жесткостях. Этот бурильный вал поэтому может быть использован в буровой машине, установленной под некоторым углом от оси ствола скважины, которая должна быть пробурена. Обычным применением является бурение горизонтальных скважин в нефтегазовой области. При таком использовании основная скважина 10 уже пробурена и буровая машина 12 установлена в основном стволе скважины 10 (фиг.1). Вращение прикладывается к бурильному валу 14 по оси, параллельной оси основной скважины 10 посредством двигателя 16 буровой установки, имеющего вращательную головку, которая также параллельна оси основной скважины. Бурильный вал 14 проходит через направляющее устройство (или секцию, или систему) 18 для изгиба и совмещения с осью горизонтальной скважины 20. Это изменение направления производится в то время, когда вал 14 вращается и продвигается посредством соответствующей толкающей системы 22 в буровой машине 12. Вращение и осевое перемещение передается буровому долоту 24 на конце бурильного вала 14 для дальнейшего бурения скважины. Над участком 26, где изменяется направление, вал 14 является сжатым, скрученным и изогнутым. Для обеспечения такой комбинации необходима низкая изгибная инерция, чтобы обеспечить короткий радиус изгиба. Тем не менее, на прямом участке горизонтальной скважины 20 вал 14 должен быть прямым, чтобы обеспечить изгиб. Это чрезвычайно важно при бурении длинной горизонтальной скважины 20.

В вале согласно изобретению инерция кручения разъединена с инерцией сгибания таким образом, что инерция сгибания может быть низкой во время прохода искривленного участка и высокой во время бурения прямого участка. В большинстве применений для привода долота требуется приложение крутящего момента. Однако, если необходим изгиб вала между основной скважиной и горизонтально пробуриваемой скважиной, вал должен быть чрезвычайно гибким.

Пустотелая труба обычно связана с инерциями трубы (изгиба/кручения). В данном изобретении пустотелая труба видоизменена посредством радиальных канавок, чтобы фактически представлять собой множество колец 30 (фиг.2а). Кольца 30 скреплены вместе прямыми связями 32, которые обеспечивают высокую изгибную упругость. Благодаря использованию двух связей, расположенных на 180° вокруг вала 14, вал 14 может сгибаться только вокруг осей X, Y изгиба, перпендикулярных оси Z вала, проходящей через оси связи 32 между смежными кольцами A, B или B, C. Размещением связей 32 в различных азимутных плоскостях (вокруг оси Z вала) возможно распределить направления связей вала между кольцами. В показанном варианте (фиг.2а) азимут связи повернут на 90° для каждого набора колец (связи между кольцами А и В повернуты на 90° от связей между кольцами В и С). Эта комбинация позволяет валу 14 изгибаться во всех направлениях.

При данной простой конструкции изгиб зависит от ширины W и длины L связи 32. Способность к крутящему моменту вала 14 определяется сечением (толщина Т × ширина W), умноженным на радиус вала 14. Осевая нагрузка (такая как WOB) может также быть передана связями 32. Для данной конструкции вал может быть основан на тонкостенной трубе, разрезанной широкими вырезами, так что ширина связи ограничена для простоты изгибания. Толщина стенки позволит связям 32 передавать высокий крутящий момент. Кольца 30 должны быть достаточно толстыми, чтобы выдерживать WOB (или осевую тягу) без деформации, когда связи последовательных рядов повернуты на 90°. Для возможности изгиба вала 14 свойства связей 32 должны также быть сбалансированы против необходимости сопротивляться разрушению на основании изгиба (не слишком узкие, не слишком короткие).

Тенденция связей к образованию двойной связи 32' на основании крутящего момента (фиг.2b) является ограничением крутящего момента системы для предотвращения разрушения связи.

Одной модификацией для ограничения двойного изгиба связей 32 на основании крутящего момента является обеспечение колец 30 прямым способом передачи крутящего момента. Одним таким способом является оснащение колец 30 двумя наборами зубьев 34, 34', как показано на фиг.3. Они действуют как зуб и паз сжимаемого вала, который принимает крутящую нагрузку.

В следующей предлагаемой конструкции (фиг.4) способности передачи крутящего момента улучшаются использованием крутильного кольца 36. Это крутильное кольцо 36 является тонким диском, закрепленным на главных кольцах 30 главными связями 38 на угловом расстоянии в 180°. Имеется 90° угловой сдвиг между главными связями 38, 38' на обоих передних поверхностях того же самого крутильного кольца 36. С этой конструкцией кручение может быть передано от последовательных колец 30 вала (например, от кольца А к кольцу В), которые в то же время являются наклоненными благодаря гибкости крутильного кольца 36 в его собственной плоскости. Эта конструкция допускает передачу крутящего момента при изгибе вала.

Предложенная конструкция не одинакова на всей ее длине. Крутильное кольцо 36 прикреплено только двумя небольшими связями 40, параллельными валу, на нижней стороне крутильного кольца 36. Эти две дополнительные связи 40 обеспечивают предварительно определенное расстояние между последовательными главными кольцами 30. Они допускают передачу осевой нагрузки (растяжение вала или сжимающую нагрузку) с небольшим или неизменным расстоянием между последовательными кольцами. Эти дополнительные осевые связи 40 являются узкими (небольшой угловой охват), так что они могут изгибаться в тангенциальных плоскостях вала 14. Благодаря этому низкому сопротивлению на изгиб вал 14 может легко изгибаться в этом направлении (так как нет эквивалентной дополнительной связи, имеющей сдвиг в 90° над крутильным кольцом). Крутильные кольца 36 изгибаются от их плоскости, когда осевые связи 40 согнуты.

Для обеспечения изгиба в обоих направлениях конструкция связи повторяется вдоль длины вала, но при каждом повторении конструкция повернута на 90° (см. кольца А и В и кольца В и С). Могут быть использованы другие углы поворота, особенно для достижения изгиба во всех направлениях.

С этой конструкцией вал может передавать высокий крутящий момент, несмотря на то, что изогнут, и кроме того, способен передавать осевую нагрузку (растяжение и сжатие). Высокая гибкость при изгибе может быть достигнута обеспечением того, что осевые связи 38 охватывают большую часть длины вала. Это может быть достигнуто наличием прорезей 42, проходящих в большом присоединении крутильного кольца (фиг.4b).

Прямая модификация этой системы показана на фиг.5. В этой конструкции последовательные кольца 30 удерживаются вместе четырьмя наклонными связями 44, причем смежные связи имеют противоположные углы наклона. Когда вал изогнут, последовательные кольца 30 становятся непараллельными за счет изгибания наклонных связей 44. Осевые нагрузки (сжатие, растяжение) могут передаваться от кольца к кольцу через наклонные связи 44. Однако осевая нагрузка в наклонных связях 44 увеличивается (по сравнению с осевой нагрузкой вала) вследствие угла наклона. Поэтому необходима осторожность для предотвращения изгиба связей 44 под действием сжатия или вследствие кручения или изгиба вала. Такая конструкция является гибкой во всех направлениях.

Фиг.6 показывает усовершенствованную конструкцию по сравнению с фиг.5. В силу добавления двух осевых связей 46 (при 180°) прочность конструкции существенно возрастает для осевых нагрузок. При этом варианте осуществления осевые связи 26 изгибаются, когда изгибается вал. В то время как в вариантах осуществления на фиг.2, 3, 4, 4b вал может изгибаться только вращением вокруг оси, проходящей через обе осевые связи. Вал поэтому состоит из последовательных ячеек связей, повернутых на 90° (как уже объяснено для конструкции на вышеупомянутых фиг.2 и 4).

Фиг.7 является модификацией варианта осуществления, показанного на фиг.6. Осевая связь 48 является разъединенной формой кольца 30 на одном его конце 50, но отделенной от него очень небольшим промежутком. Это небольшое разделение позволяет связи 48 принимать осевую нагрузку, только когда система сжата и достаточно деформирована, чтобы кольцо 30 контактировало с концом 50. Осевая связь 48 не изгибается при изгибе вала. При этой системе вал может изгибаться только вокруг оси, проходящей через обе осевые связи 48. При применении бурильной колонны силы сжатия обычно выше, чем силы кручения на бурильной колонне, таким образом, недостаток конструктивного усиления связями 48 при кручении не так значителен.

На фиг.6 и 7 основная ячеистая структура (два последовательных кольца 30) имеет различную изгибную жесткость при 90°. Имеется жесткое направление (благодаря осевой связи 46, 48) и мягкое направление при 90° к нему.

Фиг.8 показывает другую модификацию варианта осуществления, показанного на фиг.6. В мягкой плоскости две удаляемые нагруженные сжатием опоры 52 могут быть расположены между кольцами 30. При таком позиционировании эти удаляемые нагруженные опоры 52 препятствуют изгибу в мягкой плоскости. Опоры 52 удерживаются в положении пружинными держателями 54, позволяющими опорам быть вытолкнутыми из упорного положения в нейтральное положение, в котором они не могут контактировать с кольцами 30. В показанном варианте осуществления опоры 52 могут быть надавлены к центру вала, однако возможно другое перемещение. При такой конструкции основная ячейка обычно изгибается во всех направлениях, но с минимальным локальным вмешательством (т.е. перемещением опор 52 против действия пружин 54), жесткость в одной плоскости может быть погашена с тем, чтобы создать временную мягкую плоскость для изгиба.

Фиг.9 соединяет концепции, показанные фиг.7 и 8. В этом случае используются четыре осевые нагруженные опоры 56, 56'. Они закреплены только на одном конце (подобно осевым связям 48 на фиг.7) альтернативно к верхнему и нижнему кольцам. Когда нормально выровнены, они препятствуют любому уменьшению промежутка между кольцами так, что вал является негибким во всех направлениях. Отталкиванием одной из этих опор 56, 56' вал может сразу согнуться в этом направлении. Выталкивания опор 56, 56' из их обычного положения можно добиться использованием кнопки 58 на внешней поверхности каждой опоры. При прохождении через изогнутую направляющую 18 буровой машины 12 (фиг.1) направляющая 18 давит на эти кнопки (с внутренней стороны кривой 26), позволяя валу изогнуться. Как только вал будет находиться за изогнутым участком 18 буровой машины 12, опоры 56, 56' остаются в их обычном положении и вал становится опять негибким.

На фиг.10 вариант осуществления, показанный на фиг.8, модифицирован добавлением натяжных защелок 60 на нагруженных опорах 52. Защелки 60 позволяют опорам 52 сопротивляться нагрузкам сжатия и растяжения. Когда находятся в плоскости, опоры 52 с защелками 60 делают вал более устойчивым к изгибу в «мягкой плоскости». Кроме того, вал может сопротивляться более высокой осевой тяге, когда нагруженные опоры 52 находятся в их обычном положении, так как они могут принимать часть из растягивающих нагрузок вала.

Фиг.11 показывает конструкцию, которая реализует признаки фиг.8, 9 и 10. Для простоты понимания вал показан развернутым, как будто он выполнен из одного листа металла, который свернут и соединен (сварен). Основной конструкцией является одна из наклонных связей 44 и осевые связи 46, как было описано выше. Защелка 62, соединенная с кольцом 30 пружинным держателем 64, снабжена образованием, которое входит в контакт с замочной конструкцией, описанной более детально ниже, зафиксированной к смежному кольцу 30 (например, А и В). Нажимная кнопка 66 расположена на внешней поверхности каждой защелки 62 для функционирования описанным выше образом в отношении фиг.9, то есть в обычном положении вал находится в негибком режиме, действие кнопки выдвигает защелку 62 из обычного положения в мягкий режим. Защелка 62 включает верхнюю и нижнюю внешние примыкающие поверхности a, b, которые находятся около, но отделены от смежных колец (например, В и С). При сжатии деформация конструкции заставляет образования a, b контактировать с кольцами В, С, так что защелка образует аксиально нагруженную опору. Верхний и нижний натяжные замки 68, 70 с противоположными запирающими конструкциями проходят от каждой стороны кольца 30 (например, C и D). Каждая защелка продолжается между натяжными замками и снабжена внутренними примыкающими поверхностями c, d, которые расположены смежно с замковыми конструкциями. При растяжении смежные кольца 30 (например, C и D) перемещаются незначительно врозь, вследствие деформации конструкции, так что внутренние примыкающие поверхности c, d входят в контакт с замковой конструкцией на натяжных замках 68, 70, и защелки образуют растяжением нагруженную опору. Это требование для конструкции опоры для сжатия и растяжения может варьироваться вокруг принципов, показанных здесь. Как описано выше, защелка перемещается в бездействующее положение, когда давление прикладывается к кнопке 66, так что она обеспечивает отсутствие опоры как для растяжения, так и для сжатия, и вал располагается в слабом режиме.

Фиг.12 показывает отличный вариант осуществления изобретения, который использует вал с последовательными ячейками, которые позволяют изгибаться только в одном направлении, но с последовательной угловой дефазировкой направления изгиба от ячейки к ячейке. В этом случае используются два вала 72, 74. Один вал 72 имеет несколько больший внутренний диаметр, чем наружный диаметр другого вала 74, так что меньший вал может быть расположенным внутри большего вала. При таком расположении, если изогнуты ячейки обоих валов 72, 74 (осевые связи обоих валов выровнены для каждого участка), изгиб относительно легок, поскольку оба вала предусматривают соответствующий изгиб в каждой ячейке. Если, с другой стороны, валы не в фазе, повернуты на 90°, изгиб устройства бурильной колонны становится относительно трудным, поскольку каждая ячейка в одном валу позволяет изгиб, а соответствующая оболочка другого вала препятствует изгибу, вследствие его 90° дефазировки. С этой технологией очевидно, что жесткость вала зависит от 90° поворота между двумя валами 72, 74. Каждый вал 72, 74 может быть выполнен согласно принципам, показанным на фиг.2-4 и описанным выше.

Фиг.13 показывает отдельную реализацию конструкции, в основном вышеописанной на фиг.12. В этом случае жесткость устройства бурильной колонны увеличена наличием крыльев 76, 78, продолжающихся наружу от осевых связей внутреннего вала 74 и внутрь от осевых связей внешнего вала 72 соответственно. Крылья 76, 78 одного из валов проходят между кольцами 80, 82 внешнего вала. Когда два вала 72, 74 не имеют фазы, равной 90°, крылья 76, 78 одного из валов непосредственно поддерживают среднюю часть колец 80, 82 другого и препятствуют любому перемещению этих колец (что означает, что вал не может изгибаться). Это расположение показано конфигурацией А на фиг.13. Когда валы повернуты приблизительно на 90°, крылья 76, 78 не поддерживают средние точки колец 80, 82, и изгиб разрешен. Это расположение показано конфигурацией В на фиг.13.

Фиг.14 показывает одну реализацию варианта осуществления на фиг.12 и 13 в бурильной системе общего типа, вышеописанной в отношении фиг.1. В этом случае внешний вал 84 сформирован как несколько отдельных участков. Как показано на фиг.14, каждый участок несколько больше чем изогнутая направляющая 18. Это позволяет настроить устройство бурильной колонны в мягкий режим, только когда проходит вдоль направляющей 18 внутри бурового инструмента. Когда буровая колонна находится на прямых участках, таких как в главной скважине 10 или в горизонтальной скважине 20, узел вала настроен в жестком режиме. Обычно только один или два внешних участка 84' повернуты в заданный момент времени для обеспечения мягкого режима.

Вращение внешнего вала 84 для обеспечения настройки желаемого режима изгиба может быть выполнено различными механизмами. В варианте осуществления, показанном на фиг.14, конец каждого участка 84 внешнего вала оборудован небольшим стабилизатором 86, который содержит наружные выступы из сегмента. Стабилизаторы 86 служат причиной сопротивления против стенок скважины в процессе вращения бурильной колонны. В процессе этого сопротивления вращению, внешние участки 84 имеют тенденцию отставать позади внутреннего вала 88, который приводит во вращение систему. Механический стопор (не показан) гарантирует, что угловое отставание может быть не больше, чем на 90°. В этом положении устройство вала находится в жестком режиме (так как и внутренний вал 88, и смежный участок 84 вышли из фазы на 90°). Внешний участок 88' вала, входящий в контакт с направляющей 18, заставляют вращаться относительно внутреннего вала 88 так, что он позиционируется, чтобы позволить изгиб. Это вращение может быть достигнуто использованием фрикционного колеса 90, расположенного в верхней части направляющей 18, которое имеет тенденцию вращать участок 84' внешнего вала в направляющей 18 с большим вращением, чем внутренний вал 88.

Любая из вышеописанных конструкций бурильной колонны может быть ограничена гибким рукавом, чтобы позволить жидкой среде всасываться через буровую колонну.

Будет очевидно, что некоторые изменения могут быть сделаны в описанной системе, которые в то же время остаются в пределах объема изобретения. Например, там где гибкость достигается изгибом конструктивных элементов, те же самые результаты могут быть достигнуты использованием относительно негибкого элемента с соответствующими поворотными соединениями. Также вышеописанные варианты осуществления имеют плоскости изгиба, смещенные на 90°. Также возможно, чтобы могли быть использованы углы большие, чем 90°. В таком случае количество кольцевых ячеек, требуемое для получения полной свободы изгиба, будет более зависеть от фактически используемого угла. Также количество и положение связей и соединительных элементов между каждой парой колец могут быть отличными от описанных выше.

Предложенное изобретение относится к буровому инструменту, а именно к гибким бурильным трубам. Техническим результатом является обеспечение возможности искривления ствола скважины с наименьшим радиусом кривизны траектории. Буровой инструмент включает, по меньшей мере, один бурильный вал, содержащий ряд коаксиальных кольцевых элементов, соединенных вместе с обеспечением гибкости смежных кольцевых элементов относительно друг друга в осевой плоскости. При этом каждый кольцевой элемент соединен со смежным кольцевым элементом соединительным элементом, приспособленным для передачи вращающего момента между ними. Осевые опоры проходят между смежными кольцевыми элементами для передачи осевых нагрузок между ними, при этом соединительный элемент и осевые опоры состоят из одинаковой или отдельных физических структур. 21 з.п. ф-лы, 16 ил.

Приоритет по пунктам:

| ГИБКИЙ ВАЛ | 2000 |

|

RU2181448C2 |

| ГИБКАЯ ТРУБА ДЛЯ БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 0 |

|

SU272218A1 |

| Гибкая колонна труб | 1988 |

|

SU1760076A1 |

| Гибкий вал | 1989 |

|

SU1677385A1 |

| Гибкий вал | 1991 |

|

SU1794207A3 |

| US 4880067 A, 14.11.1989 | |||

| US 5503236 A, 02.04.1996 | |||

| СИНХРОНИЗАЦИЯ ПЕРЕДАЧИ ДАННЫХ В ДВУСТОРОННЕЙ ЛИНИИ СВЯЗИ | 1996 |

|

RU2156035C2 |

| DE 3107973 А1, 11.02.1982 | |||

| WO 9703611 А1, 06.02.1997. | |||

Авторы

Даты

2009-02-20—Публикация

2004-06-07—Подача