Область техники, к которой относится изобретение

Изобретение относится к выработке аэрозоля.

Уровень техники

Курительные изделия, такие как сигареты, сигары и т.п., сжигают табак во время использования, создавая табачный дым. Изделия, альтернативные таким типам изделий, выделяют вдыхаемые аэрозоль или пар путем высвобождения химических соединений из материала основы посредством нагревания без горения. Они могут рассматриваться как негорючие курительные изделия или устройства выработки аэрозоля.

Одним из примеров таких изделий является нагревательное устройство, которое высвобождает химические соединения посредством нагревания без горения твердого аэрозольобразующего материала. Твердый аэрозольобразующей материал может в некоторых случаях содержать табачный материал. Нагревание приводит к улетучиванию по меньшей мере одного компонента такого материала, обычно образуя вдыхаемый аэрозоль. Эти изделия могут рассматриваться как устройства для нагревания без горения, а также как устройства для нагревания табака, или нагревания табачных продуктов. Известны различные приспособления для улетучивания по меньшей мере одного компонента твердого аэрозольобразующего материала.

В качестве другого примера можно привести электронные сигареты/гибридные устройства для нагревания табачных продуктов, также известные как электронные гибридные устройства для табака. Эти гибридные устройства содержат источник жидкости (который может содержать или не содержать никотин), который испаряется при нагревании с образованием вдыхаемого пара или аэрозоля. Устройство дополнительно содержит твердый аэрозольобразующий материал (который может содержать или не содержать табачный материал), при этом компоненты этого материала уносятся вдыхаемым паром или аэрозолем с образованием вдыхаемой среды.

Некоторые известные устройства для выработки аэрозоля включают в себя более одного нагревателя, причем каждый нагреватель выполнен с возможностью нагревания различных частей используемого курительного материала. В этом случае существует возможность нагревать различные части курительного материала в разное время, чтобы обеспечить долговечность образования аэрозоля на протяжении срока службы устройства.

Раскрытие изобретения

Первым объектом изобретения является аэрозольобразующее изделие для использования в устройстве выработки аэрозоля, содержащее стержень из аэрозольобразующего материала, охваченный оберткой, включающей в себя аэрозольобразующее аморфное вещество.

В некоторых вариантах осуществления изобретения обертка содержит носитель, а аэрозольобразующего аморфное вещество расположено на носителе.

Вторым объектом изобретения является устройство выработки аэрозоля, содержащий описанное выше изделие и нагреватель, выполненный с возможностью нагревания без сжигания аэрозольобразующего материала и/или аэрозольобразующего аморфного вещества.

Еще одним объектом изобретения является способ изготовления аэрозольобразующего изделия, включающий в себя этапы, на которых (а) образуют суспензию, содержащую компоненты аморфного вещества или их исходные продукты; (б) наносят суспензию на носитель; (в) отверждают суспензию для образования геля; (г) высушивают гель для образования аморфного вещества, и (д) размещают обертку так, чтобы она охватывала аэрозольобразующий материал.

Ниже будут описаны дополнительные аспекты изобретения, которые характеризуют использование аэрозольобразующего изделия или устройства выработки аэрозоля для получения вдыхаемого аэрозоля.

Другие особенности и преимущества изобретения станут понятными из дальнейшего описания со ссылками на чертежи.

Краткое описание чертежей

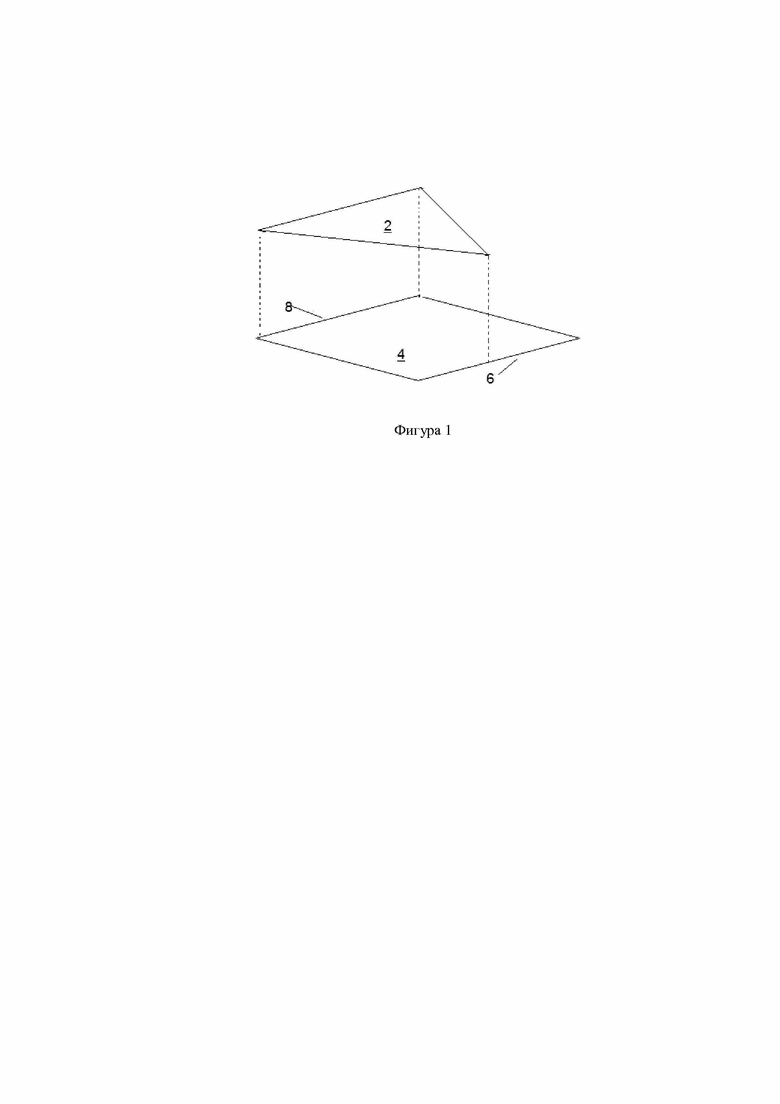

На фиг. 1 показана схема обертки с пространственным разделением ее частей;

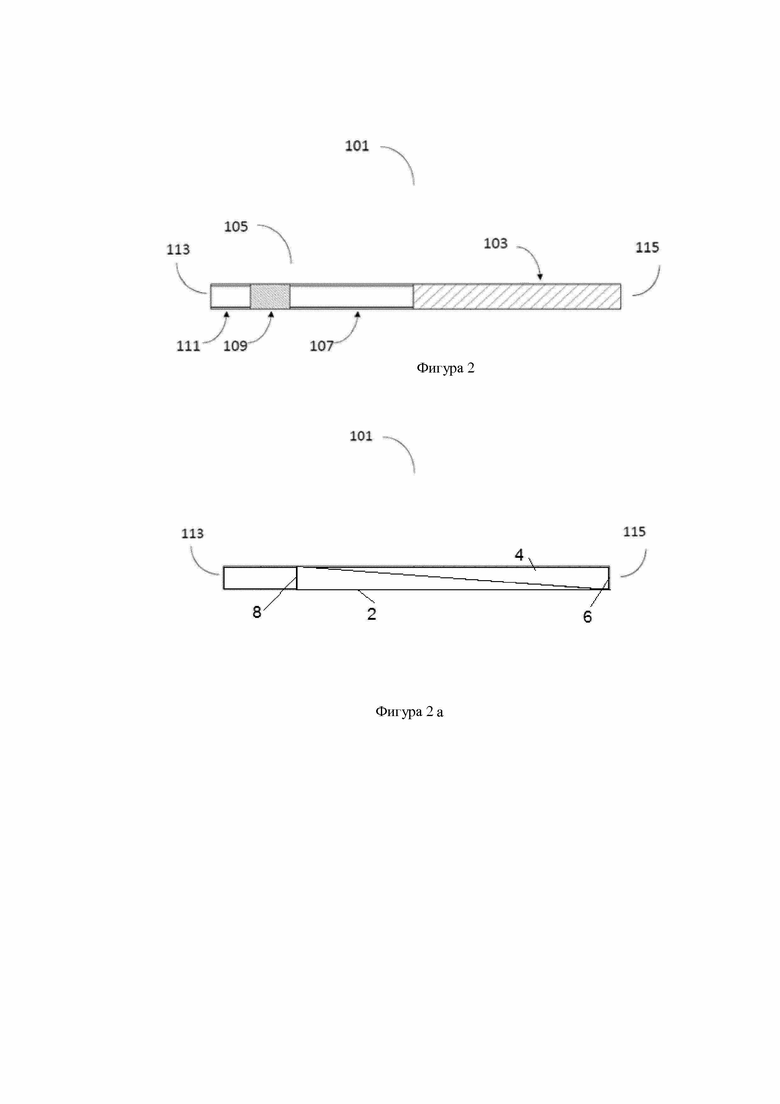

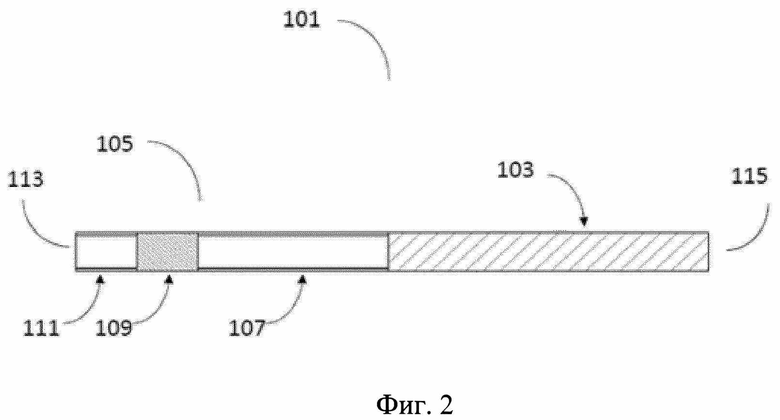

на фиг. 2 – пример выполнения аэрозольобразующего изделия, вид в разрезе;

на фиг. 2a – аэрозольобразующее изделие по фиг. 2, вид сбоку;

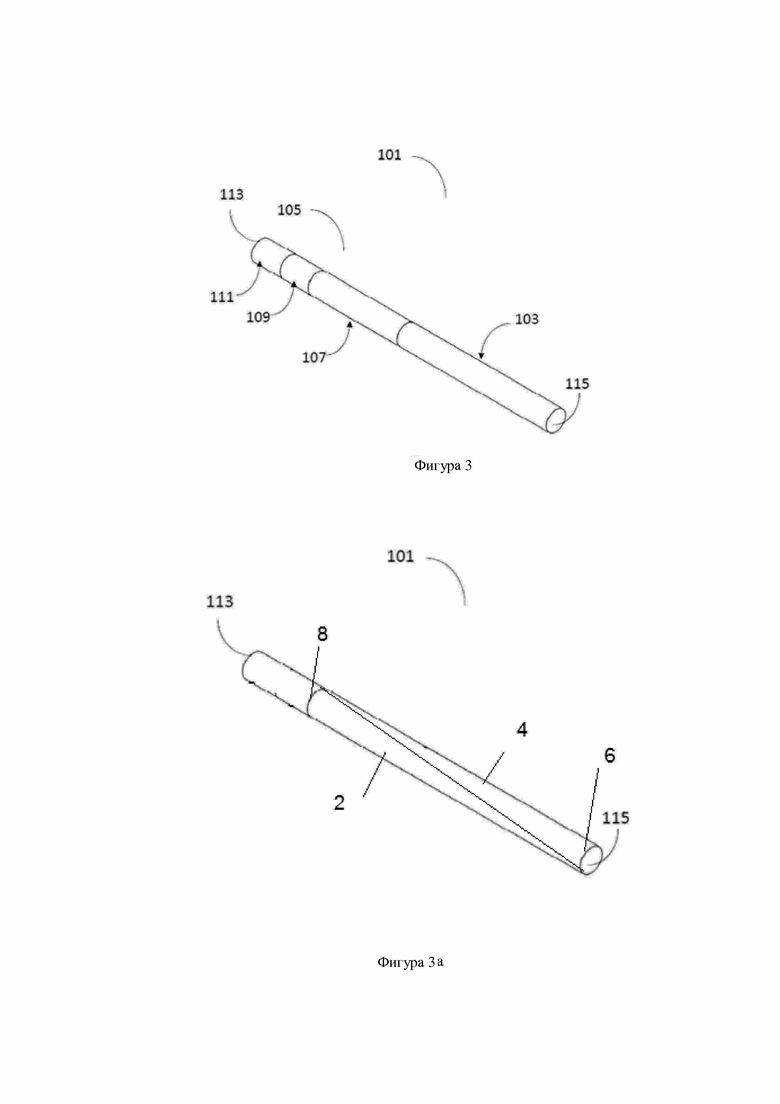

на фиг. 3 и 3a – аэрозольобразующее изделие по фиг. 2, виды в перспективе;

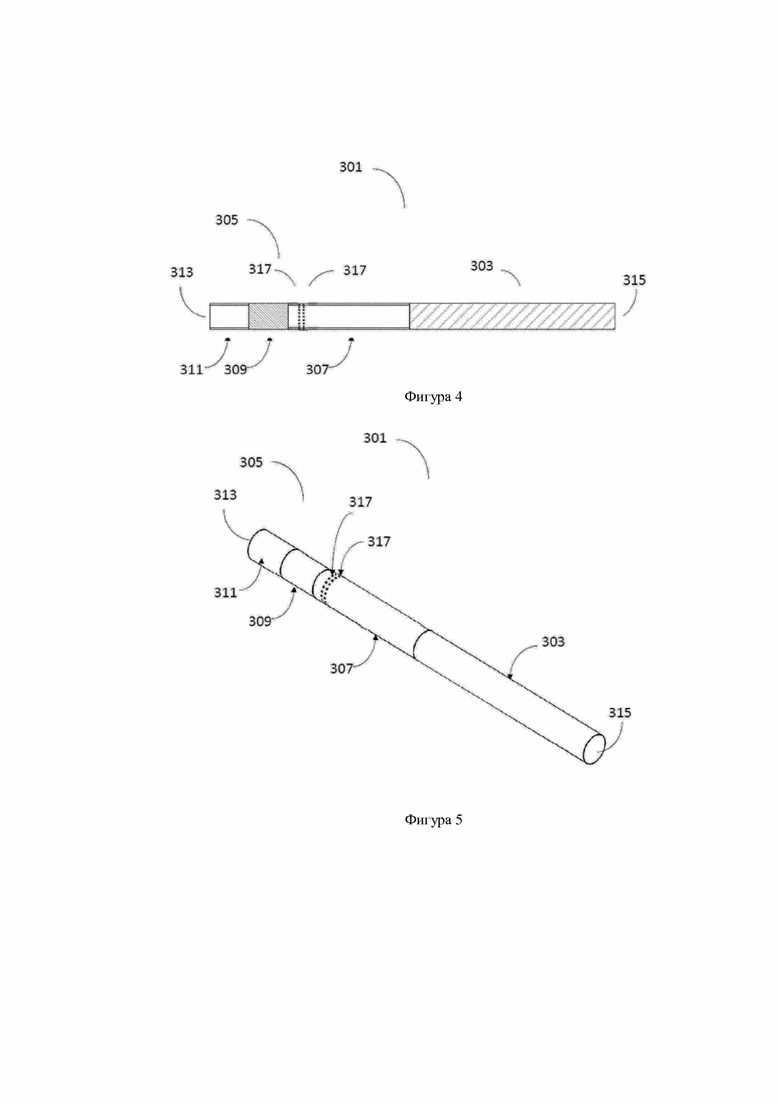

на фиг. 4 – еще один пример выполнения аэрозольобразующего изделия, вид в разрезе;

на фиг. 5 – аэрозольобразующее изделие по фиг. 4, вид в перспективе;

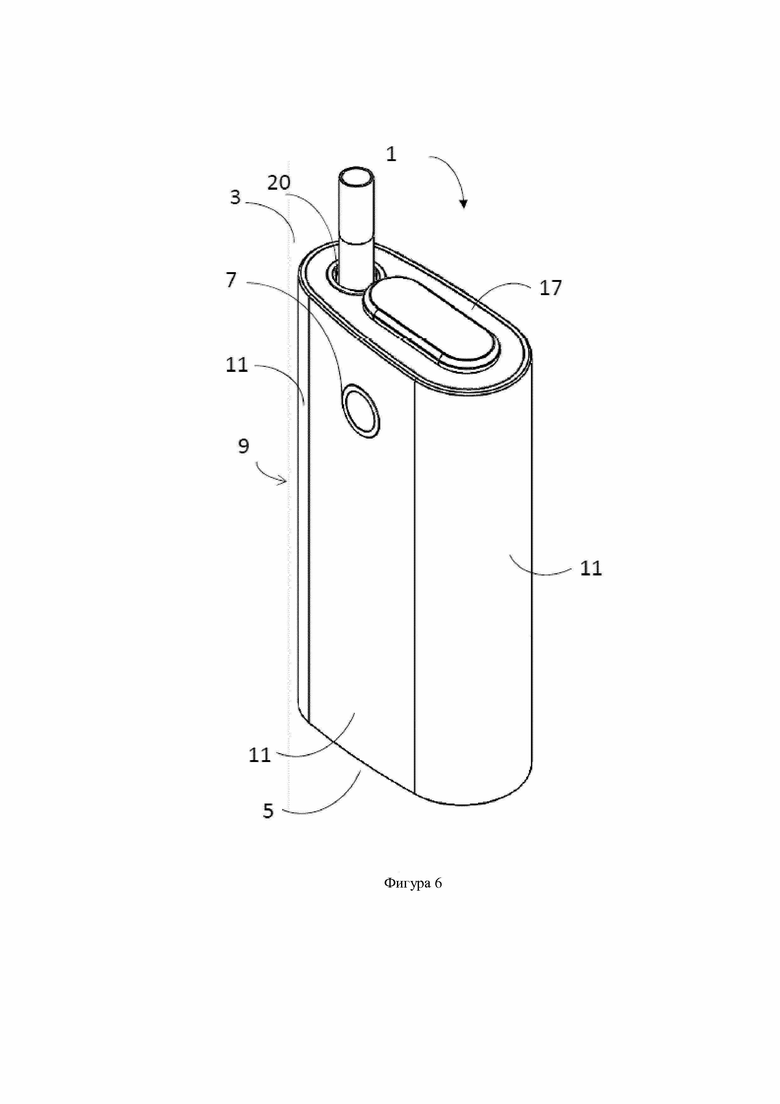

на фиг. 6 – пример выполнения устройства выработки аэрозоля, вид в перспективе;

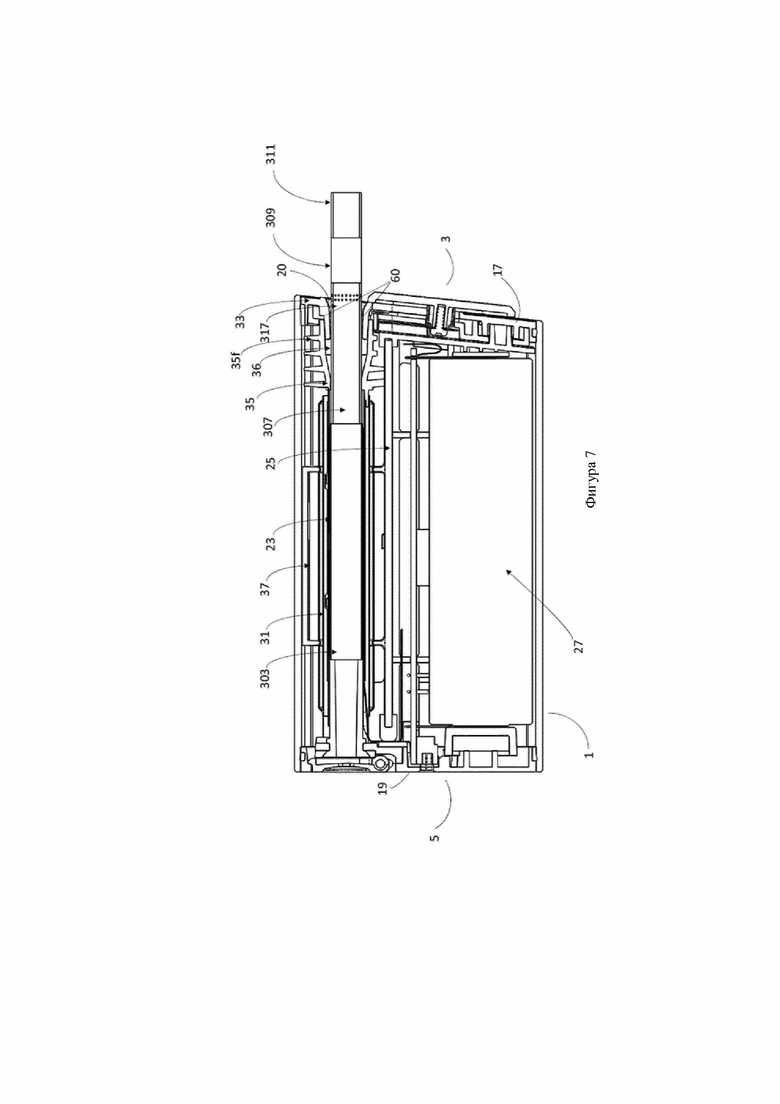

на фиг. 7 – устройство выработки аэрозоля, вид в разрезе;

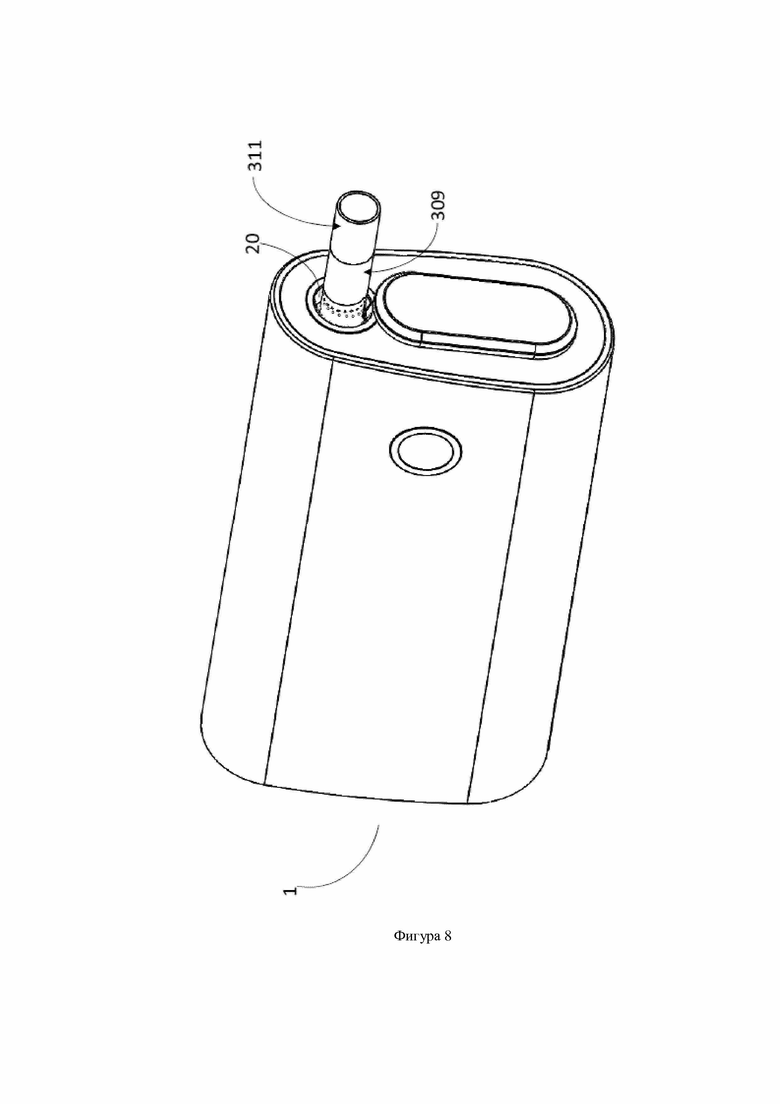

на фиг. 8 – еще один пример выполнения устройства выработки аэрозоля, вид в перспективе.

Осуществление изобретения

Аэрозольобразующее «аморфное вещество» может альтернативно называться «монолитным твердым веществом» (т.е. неволокнистым) или «высушенным гелем». Аморфное вещество – это твердый материал, который может удерживать внутри себя некоторую текучую среду, например, жидкость. Описываемые здесь аэрозольобразующие материалы могут в некоторых случаях содержать аморфное вещество в количестве примерно от 50, 60 или 70 мас.% до 90, 95 или 100 мас.%. В некоторых случаях аэрозольобразующий материал может полностью состоять из аморфного вещества.

В соответствии с первым аспектом изобретения аэрозольобразующее изделие, предназначенное для использования в устройстве выработки аэрозоля, содержит стержень из аэрозольобразующего материала, охваченный оберткой, которая содержит аэрозольобразующее аморфное вещество. В некоторых вариантах осуществления изобретения обертка содержит носитель, а аэрозольобразующее аморфное вещество расположено на этом носителе.

Во время использования аэрозольобразующий материал нагревается для генерирования вдыхаемого аэрозоля или пара. Согласно изобретению аморфное вещество используется в качестве компонента обертки, и это аморфное вещество может содержать летучие компоненты, такие как никотин и производные никотина, ароматизаторы и аэрозольобразующие агенты, образующие аэрозоль. Во время использования эти летучие вещества в аморфном твердом веществе улетучиваются и вдыхаются; при этом использование аморфного вещества позволяет изменять или улучшать состав аэрозоля или пара.

В некоторых случаях аэрозольобразующее изделие содержит две секции, причем количество летучих веществ в аморфном веществе на части обертки, охватывающей первую секцию, больше количества летучих веществ в аморфном веществе на части обертки, охватывающей вторую секцию.

При использовании нагревание двух секций может осуществляться в разные моменты времени или с разной скоростью. Использование двух или более секций, содержащих различные количества летучих веществ в аморфных веществах, позволяет избирательно настраивать состав вдыхаемого аэрозоля.

Такое неравномерное распределение летучих веществ в аморфных веществах может быть достигнуто несколькими способами. Например, может различаться состав первой и второй секций аморфного вещества.

В некоторых случаях, например, когда обертка содержит носитель, количество аморфного вещества на единицу площади носителя на части обертки, охватывающей первую секцию, больше количества аморфного вещества на единицу площади носителя на части обертки, охватывающей вторую секцию. В таких случаях состав аморфного вещества в каждой секции может быть по существу гомогенным. В одном конкретном случае аморфное вещество может быть расположено на носителе по существу треугольной формы. Такой вариант выполнения показан на фиг. 1. Обертка, показанная на фиг. 1, имеет аморфный треугольник 2 на несущем слое 4 (пунктирные линии показывают, что схема развернута, на самом деле два слоя соединены). Можно видеть, что часть обертки, примыкающая к первому концу 8, содержит большее количество аморфного вещества на единицу площади носителя, чем на части обертки, прилегающий ко второму концу 6.

Было установлено, что в известных устройствах выработки аэрозоля, в которых используется аэрозольобразующее изделие одного состава, доставка компонентов аэрозоля снижается к концу срока использования. Если в таких устройствах используется только один нагреватель, то наиболее летучие компоненты аэрозольобразующего материала расходуются быстро, и подача таких компонентов обычно снижается от затяжки к затяжке.

В некоторых известных устройствах используется более одного нагревателя, которые приспособлены для нагревания различных частей аэрозольобразующего материала для того, чтобы некоторые части аэрозольобразующего материала изначально не нагревались, тем самым сохраняя летучие вещества в этих частях для последующего потребления в процессе использования изделия. Однако утечка тепла между различными зонами нагрева в таких устройствах вызывает истощение летучих веществ в зонах, где непосредственный нагрев еще не начался. Это увеличивает доставку таких летучих веществ на раннем этапе использования и снижает уровни таких летучих веществ, доступных для потребления позже. Таким образом, объем доставки таких летучих компонентов обычно снижается от затяжки к затяжке.

Было установлено, что аэрозольобразующее изделие, которое содержит две секции, в которых количество аморфных летучих веществ твердого происхождения на части обертки, охватывающей первую секцию, больше количества аморфных летучих веществ твердого происхождения на участке обертки, охватывающей вторую секцию, может быть использовано для улучшения профиля затяжки и, в частности, для обеспечения длительного высвобождения аэрозольобразующих компонентов во время использования.

При использовании первая секция аэрозольобразующего изделия может быть нагрета позже, чем вторая секция. В некоторых случаях может быть обеспечена устойчивая подача аэрозоля на затяжку; доставка летучих веществ во время нагревания второй секции усиливается за счет миграции тепла внутри устройства, что приводит к некоторому потреблению летучих веществ из первой секции. Перед нагреванием общее количество летучих веществ в первой секции больше, чем во второй секции из-за конфигурации аморфного вещества; таким образом, частичное истощение летучих компонентов за счет миграции тепла из первой секции приводит к примерно равной доставке летучих веществ во время нагревания двух соответствующих секций.

В других случаях повышенные уровни летучих веществ в первой секции (из-за конфигурации аморфного вещества) можно использовать для получения аэрозоля, в котором количество летучих веществ на затяжку увеличивается с течением времени. В таких случаях, и когда аэрозольобразующий материал содержит табак, ощущение никотина и/или табачного аромата может быть сильнее в конце периода курения. Это имитирует ощущение курения сгорающего курительного изделия (сигареты, сигары и т.п.), что может улучшить принятие курильщиками устройства выработки аэрозоля в качестве альтернативы таким сгорающим курительным изделиям.

В некоторых случаях аэрозольобразующее изделие содержит две секции. В остальных случаях может быть 3, 4, 5 и более секций. Количество аморфных летучих веществ твердого происхождения на части оболочки, охватывающей каждую секцию, может быть одинаковым или различным, при условии, что их количество на части оболочки, охватывающей первую секцию, больше количества аморфных летучих веществ твердого происхождения на части оболочки, охватывающей вторую секцию.

В некоторых случаях секции могут быть расположены в осевом направлении по длине аэрозольобразующего изделия. Например, секции могут иметь форму соосных цилиндров, расположенных по длине изделия. В других случаях секции могут представлять собой призматические секции, которые расположены так, чтобы вместе образовывать, например, цилиндр. Например, в случае двух секций они могут быть полуцилиндрическими и могут быть расположены так, чтобы их соответствующие плоские поверхности соприкасались.

В некоторых случаях первая секция аэрозольобразующего изделия может быть ближе к мундштуку изделия, чем вторая секция. В некоторых случаях вторая секция аэрозольобразующего изделия может быть ближе к мундштуку изделия, чем первая секция.

Аэрозольобразующий материал в аэрозольобразующем изделии обычно содержит табачный материал.

В некоторых случаях аэрозольобразующий аморфный материал может содержать встроенное нагревательное средство, например, резистивные или индукционные нагревающие элементы.

Носитель может представлять собой любой подходящий материал, который можно использовать для поддержания аморфного вещества и оборачивания стержня из аэрозольобразующего материала. В некоторых случаях носитель может быть сформирован из металлической фольги, бумаги, копировальной бумаги, жиронепроницаемой бумаги, углеродных аллотропов, таких как графит и графен, пластмассы или из их комбинаций. В некоторых случаях носитель может содержать или состоять из табачного материала, такого как лист восстановленного табака. В некоторых случаях носитель может быть сформирован из металлической фольги, бумаги или их комбинации. В некоторых случаях сам носитель представляет собой слоистую структуру, состоящую из слоев материалов, выбранных из указанных выше. В некоторых случаях носитель может также быть носителем ароматизатора. Например, носитель может быть пропитан ароматизатором или табачным экстрактом.

В некоторых случаях носитель в аэрозольобразующем изделии может содержать или состоять из пористого слоя, примыкающего к аморфному веществу. Например, пористый слой может быть бумажным слоем. В некоторых частных случаях аморфное вещество находится в непосредственном контакте с пористым слоем (например, бумажным), который примыкает к аморфному веществу и образует с ним прочную связь. Аморфное вещество получают путем сушки геля, и суспензия, из которой получают гель, частично пропитывает пористый слой (например, бумагу), так что когда гель застывает и образует поперечные связи, пористый слой оказывается частично связан с гелем. Это обеспечивает прочное связывание между гелем и пористым слоем (а также между высушенным гелем и пористым слоем). Пористый слой (например, бумагу) также можно использовать для ароматизации. В некоторых случаях пористый слой может содержать бумагу, имеющую подходящую пористость 0-300 единиц Кореста (CU), предпочтительно 5-100 CU или 25-75 CU.

Кроме того, прочности связи между аморфным веществом и носителем может способствовать шероховатость поверхности. Было установлено, что шероховатость бумаги (для поверхности, примыкающей к носителю) предпочтительно может находиться в диапазоне 50-1000 секунд гладкости по Бекку, предпочтительно 50-150 секунд, предпочтительно 100 секунд (измеряется в интервале давления воздуха 50,66- 48,00 кПа). (Тестер гладкости по Бекку – это прибор, используемый для определения гладкости поверхности бумаги, в которой воздух под определенным давлением просачивается между гладкой стеклянной поверхностью и образцом бумаги, при этом время (в секундах) для фиксированного объема воздуха, который просачивается между этими поверхностями, и есть «гладкость по Бекку».)

Поверхность носителя, обращенная в сторону от аморфного вещества, может быть расположена в контакте с нагревателем, и более гладкая поверхность может обеспечить более эффективную теплопередачу. Таким образом, в некоторых случаях носитель расположен таким образом, чтобы более грубая сторона прилегала к аморфному материалу, а более гладкая сторона была обращена в сторону от аморфного материала.

В одном конкретном случае носитель может представлять собой фольгу на бумажной основе. Бумажный слой примыкает к слою аморфного вещества, обеспечивая свойства, описанные выше. Основа из фольги по существу непроницаема, что позволяет контролировать путь потока аэрозоля. Подложка из металлической фольги также может служить для отвода тепла к гелю.

В другом случае слой фольги на бумажной основе примыкает к аморфному твердому веществу. Фольга является по существу непроницаемой, что предотвращает абсорбцию воды, содержащейся в твердом аморфном веществе, бумагой, что могло бы ослабить ее структурную целостность.

В некоторых случаях носитель сформирован из металлической фольги, например, алюминиевой, или содержит ее. Металлический носитель позволяет обеспечивать лучшую передачу тепловой энергии аморфному веществу. Дополнительно или в качестве альтернативы, металлическая фольга может функционировать как токоприемник в системе индукционного нагрева. В конкретных вариантах осуществления изобретения носитель содержит слой металлической фольги и опорный слой, такой как картон. В этих вариантах выполнения слой металлической фольги может иметь толщину менее 20 мкм, например, примерно от 1 мкм до 10 мкм, предпочтительно около 5 мкм.

В некоторых случаях носитель может отсутствовать, и обертка не содержит носителя. В некоторых случаях обертка состоит только из аморфного аэрозольобразующего вещества. Это возможно тогда, когда аэрозольобразующее аморфное вещество обладает достаточной прочностью (например, достаточным пределом прочности на разрыв), чтобы быть устойчивым.

В некоторых случаях аморфное вещество может иметь толщину примерно от 0,015 до 1,0 мм. Предпочтительно, толщина может находиться в диапазоне примерно от 0,05, 0,1 или 0,15 мм до 0,5 или 0,3 мм. Было установлено, что особенно подходит материал толщиной 0,2 мм. Аморфное вещество может содержать более одного слоя, и указанная выше толщина относится к общей толщине этих слоев.

Если аэрозольобразующее аморфное вещество является слишком толстым, эффективность нагрева снижается. Это отрицательно сказывается на потребляемой при использовании мощности. И наоборот, если аэрозольобразующее аморфное вещество является слишком тонким, его трудно изготавливать и обрабатывать. Очень тонкий материал труднее формовать, при этом он может быть хрупким, что затрудняет образование аэрозоля при использовании.

Было установлено, что указанные значения толщины аморфного вещества оптимизируют свойства материала с учетом этих конкурирующих соображений.

Указанная выше толщина представляет собой среднюю толщину материала. В некоторых случаях толщина аморфного тела может варьироваться не более чем на 25, 20, 15, 10, 5 или 1%.

Аэрозольобразующий материал, содержащий аморфное вещество, может иметь любую подходящую поверхностную плотность, например от 30 до 120 г/м2. В некоторых вариантах осуществления изобретения аэрозольобразующий материал может иметь поверхностную плотность примерно от 30 до 70 г/м2 или от 40 до 60 г/м2. В некоторых вариантах осуществления изобретения аморфное вещество может иметь удельную поверхностную плотность примерно от 80 до 120 г/м2, или от 70 до 110 г/м2, или, в частности, примерно от 90 до 110 г/м2.

В некоторых примерах аморфное тело в форме листа может иметь предел прочности на разрыв примерно от 200 до 900 Н/м. В некоторых примерах, например, когда аморфное вещество не содержит наполнителя, аморфное вещество может иметь предел прочности на разрыв от 200 до 400 Н/м, или от 200 до 300 Н/м, или примерно 250 Н/м. В некоторых примерах, например, когда аморфное вещество содержит наполнитель, это аморфное вещество может иметь предел прочности на разрыв от 600 до 900 Н/м, или от 700 до 900 Н/м, или примерно 800 Н/м.

Аэрозольобразующее изделие может дополнительно содержать охлаждающий элемент и/или фильтр. Охлаждающий элемент, если он присутствует, способствует охлаждению газообразных или аэрозольных компонентов. В некоторых случаях он может охлаждать газообразные компоненты, в результате чего они конденсируются с образованием аэрозоля. Он также может действовать таким образом, чтобы отделять очень горячие части устройства от пользователя. Фильтр, если он присутствует, может быть любым подходящим известным в данной области фильтром, например, в виде пробки из ацетата целлюлозы.

В некоторых случаях охлаждающий элемент и/или фильтр (если они есть) могут быть обернуты слоем, который по меньшей мере частично проходит по стержню из аэрозольобразующего материала. Этот слой может представлять собой обертку, которая содержит носитель и аморфное вещество, ограничивая аэрозольобразующий материал.

Аэрозольобразующее изделие может дополнительно содержать вентиляционные отверстия. Они могут быть выполнены на боковой стенке изделия. В некоторых случаях вентиляционные отверстия могут быть выполнены в фильтре и/или охлаждающем элементе. Эти отверстия позволяют во время использования втягивать холодный воздух в изделие, который может смешиваться с нагретыми летучими компонентами, тем самым охлаждая аэрозоль.

Вентиляция увеличивает генерирование видимых нагретых летучих компонентов из изделия, когда они нагреваются во время использования. Нагретые летучие компоненты становятся видимыми в процессе их охлаждения, в результате чего происходит их перенасыщение. Затем нагретые летучие компоненты претерпевают образование капель, иначе называемое зародышеобразование, и в конечном итоге размер аэрозольных частиц нагретых летучих компонентов увеличивается за счет дальнейшей их конденсации и посредством коагуляции вновь образованных капель из нагретых летучих компонентов.

В некоторых случаях соотношение холодного воздуха к сумме нагретых летучих компонентов и холодного воздуха, известное как соотношение вентиляции, составляет по меньшей мере 15%. Соотношение вентиляции 15% позволяет сделать видимыми нагретые летучие компоненты описанным выше способом. Видимость нагретых летучих компонентов позволяет пользователю определить, что летучие компоненты были сгенерированы, и усиливает сенсорное восприятие ощущений от курения.

В другом примере степень вентиляции составляет от 50 до 85%, чтобы обеспечить дополнительное охлаждение нагретых летучих компонентов. В некоторых случаях коэффициент вентиляции может составлять не менее 60 или 65%.

Вторым объектом изобретения является устройство выработки аэрозоля, содержащее описанное выше аэрозольобразующее изделие и нагреватель, выполненный с возможностью нагревания без горения аэрозольобразующего материала и/или аэрозольобразующего аморфного вещества.

Нагреватель выполнен с возможностью нагревания без сжигания аэрозольобразующего материала (материалов). В некоторых случаях нагреватель при использовании устройства может нагревать без горения аэрозольобразующий материал до 120-350°C. В некоторых случаях нагреватель при использовании устройства может нагревать без горения аэрозольобразующий материал до 140-250°C. В некоторых случаях при использовании по существу все аморфное вещество находится на расстоянии менее 4, 3, 2 или 1 мм от нагревателя. В некоторых случаях аморфное вещество располагается на расстоянии примерно 0,010-2,0 мм от нагревателя, предпочтительно примерно 0,1–1,0 мм. В некоторых случаях поверхность аморфного вещества может непосредственно примыкать к нагревателю.

В некоторых случаях устройство содержит аэрозольобразующее изделие, которое состоит из двух частей, и количество летучих веществ в аморфном веществе на части обертки, охватывающей первую секцию, больше чем количества летучих веществ в аморфном веществе на части обертки, охватывающей вторую секцию. При этом устройство выполнено с возможностью обеспечивать свой тепловой профиль для каждой из различных секций. В некоторых случаях устройство выполнено так, что нагрев первой секции аэрозольобразующего изделия начинается после нагревания второй секции.

Устройство выработки аэрозоля в соответствии со вторым аспектом может содержать по меньшей мере два нагревателя, причем нагреватели выполнены с возможностью нагревания соответствующих различных секций аэрозольобразующего изделия. В некоторых случаях аэрозольобразующее изделие может содержать более двух секций, а устройство может содержать дополнительные нагреватели, расположенные так, что каждый из них непосредственно нагревает одну или несколько секций изделия. В некоторых случаях количество нагревателей равно количеству секций в аэрозольобразующем изделии, и нагреватели расположены так, что каждый из них нагревает одну секцию.

В некоторых случаях устройство может быть выполнено так, что по меньшей мере часть аэрозольобразующего материала подвергается воздействию температуры по меньшей мере 180 или 200°С в течение по меньшей мере 50% периода нагрева. В некоторых примерах аэрозольобразующий материал может быть подвергнут воздействию теплового профиля, как описано в заявке PCT/EP2017/068804, содержание которой полностью включено в настоящее описание посредством ссылки.

В некоторых конкретных случаях устройство выработки аэрозоля выполнено с возможностью раздельного нагрева по меньшей мере двух секций аэрозольобразующего изделия. Посредством регулирования температуры первой и второй секций с течением времени таким образом, чтобы профили температуры секций были разными, можно контролировать профиль затяжки аэрозоля во время использования устройства. Тепло для двух секций аэрозольобразующего изделия может подаваться в разные моменты времени или с разной скоростью; при этом чередование нагрева выполняется таким образом, чтобы обеспечить как быстрое образование аэрозоля, так и долговечность использования.

В одном конкретном примере устройством выработки аэрозоля может быть выполнено таким образом, что в начале использования первый нагревательный элемент, соответствующий первой секции аэрозольобразующего изделия немедленно нагревается до температуры 240°C. Этот первый нагревательный элемент выдерживается при температуре 240°C в течение 145 секунд, а затем температура падает до 135°C (на этом значении она остается до конца использования). Через 75 секунд после начала использования второй нагревательный элемент, соответствующий второй секции аэрозольобразующего изделия нагревается до температуры 160°C. Через 135 секунд после начала использования температура второго нагревательного элемента повышается до 240°C (на этом значении она остается до конца использования). Время использования длится 280 секунд, после чего оба нагревателя охлаждаются до комнатной температуры.

В некоторых случаях устройство выработки аэрозоля в соответствии со вторым аспектом может представлять собой устройство для нагревания без сжигания, также известное как изделие для нагревания табака или устройство для нагревания табака.

Нагреватель в устройстве выработки аэрозоля в некоторых случаях может быть тонкопленочным электрически резистивным нагревателем. В других случаях нагреватель может содержать индукционный нагреватель или подобное устройство. Нагреватель может быть сжигаемым или химическим источником тепла, который при использовании подвергается экзотермической реакции, чтобы выделять тепло при использовании устройства. Если имеется более одного нагревателя, то каждый нагреватель может быть либо аналогичен другим нагревателям, либо отличающимся от них.

Обычно нагреватель или каждый нагреватель получают электропитание от батареи, которая может быть перезаряжаемой или не перезаряжаемой. Примеры подходящих батарей включают в себя, например, литий-ионную батарею, никелевую батарею (такую как никель-кадмиевая батарея), щелочную батарею и/или подобные батареи. Батарея электрически соединена с нагревателем для подачи электропитания, когда это требуется для нагревания курительного материала (для улетучивания компонентов курительного материала, не вызывая его горения).

В одном примере нагреватель в общем имеет форму полой цилиндрической трубки с полой внутренней камерой для нагрева, в которую вставляется аэрозольобразующее изделие для его нагревания при использовании устройства. Возможны различные варианты расположения нагревателя. Например, нагреватель может быть сформирован как один нагреватель, или может состоять из нескольких нагревателей, выровненных вдоль продольной оси аэрозольобразующего изделия. (Для простоты, ссылка на «нагреватель» в настоящем описании включает в себя несколько нагревателей, если контекст не требует иного.) Нагреватель может быть кольцевым или трубчатым. Нагреватель может иметь такие размеры, чтобы по существу весь материал аэрозольобразующего изделия после его введения находился внутри нагревательного элемента (элементов) нагревателя, в результате чего при использовании по существу весь аэрозольобразующий материал нагревается. Нагреватель может быть скомпонован таким образом, чтобы выбранные зоны аэрозольобразующего материала можно по желанию было нагревать независимо, например, по очереди (последовательно) или вместе (одновременно).

Нагреватель по меньшей мере на части своей длины может быть окружен теплоизолятором, который помогает уменьшить тепло, передаваемое от нагревателя к внешней стороне устройства выработки аэрозоля. Это помогает снизить требования к мощности нагревателя, поскольку приводит к снижению потерь тепла. Изолятор также позволяет сохранять холодным внешнюю часть устройства выработки аэрозоля во время работы нагревателя.

На фиг. 2 и 3 показан пример выполнения аэрозольобразующего изделия 101, приспособленного для использования с устройством, имеющим источник электропитания и нагреватель. Изделие 101 в этом варианте осуществления изобретения, в частности, подходит для использования с устройством 51, которое показано на фиг. 6-8 и будет описано ниже. При использовании изделие 101 может быть вставлено с возможностью извлечения в устройство, показанное на фиг. 6, в месте 20 вставления устройства 51.

Изделие 101 в этом примере имеет форму по существу цилиндрического стержня, который включает в себя корпус из аэрозольобразующего материала 103 и сборный фильтр 105 в виде стержня. Как показано на фиг. 2a и 3a, аэрозольобразующий материал 103 окружен показанной на фиг. 1оберткой, содержащей носитель 4 и расположенное на нем аморфное вещество 2. В показанной конфигурации аморфное вещество видно на внешней стороне обертки. В других конфигурациях (не показаны) аморфное вещество расположено на внутренней поверхности обертки. Обертка может охватывать аэрозольобразующий материал и по меньшей мере часть сборного фильтра в сборе, как показано на фигурах.

Сборный фильтр 105 включает в себя три сегмента: охлаждающий сегмент 107, фильтрующий сегмент 109 и мундштучный сегмент 111. Изделие 101 имеет первый конец 113, называемый мундштучным или ближним концом, и второй конец 115, называемый дальним концом. Трубчатая основа 103 расположена по направлению к дальнему концу 115 изделия 101. В одном примере охлаждающий сегмент 107 расположен рядом с трубчатой основой 103 между трубчатой основой 103 и фильтрующим сегментом 109, так что охлаждающий сегмент 107 примыкает и к трубчатой основе 103, и фильтрующему сегменту 103. В других примерах может быть разделение между трубчатой основой 103 и охлаждающим сегментом 107, а также между трубчатой основой 103 и фильтрующим сегментом 109. Фильтрующий сегмент 109 расположен между охлаждающим сегментом 107 и мундштучным сегментом 111. Мундштучный сегмент 111 расположен в направлении к ближнему концу 113 изделия 101 рядом с фильтрующим сегментом 109. В одном примере фильтрующий сегмент 109 примыкает к мундштучному сегменту 111. В одном варианте осуществления изобретения общая длина сборного фильтра 105 составляет от 37 до 45 мм, более предпочтительно – 41 мм.

В одном примере стержень из аэрозольобразующего материала 103 имеет длину от 34 до 50 мм, предпочтительно от 38 до 46 мм, более предпочтительно 42 мм.

В одном примере общая длина изделия 101 составляет от 71 до 95 мм, предпочтительно от 79 до 87 мм, более предпочтительно 83 мм.

Осевой конец корпуса из аэрозольобразующего материала 103 виден на дальнем конце 115 изделия 101. Однако в других вариантах выполнения дальний конец 115 изделия 101 может содержать концевой элемент (не показан), закрывающий осевой конец корпуса из аэрозольобразующего материала 103. В некоторых случаях концевой элемент может быть частью описанной выше обертки.

Корпус из аэрозольобразующего материала 103 соединен со сборным фильтром 105 кольцевой ободковой бумагой (не показана), которая расположена по существу по окружности сборного фильтра 105, чтобы окружая его и частично проходя по длине корпуса из аэрозольобразующего материала 103. В одном примере ободковая бумага изготовлена из стандартной ободковой бумаги-основы 58GSM. В одном примере ободковая бумага имеет длину от 42 мм до 50 мм, предпочтительно 46 мм.

В одном примере охлаждающий сегмент 107 представляет собой кольцевую трубку, определяющую воздушный зазор внутри охлаждающего сегмента. Воздушный зазор образует камеру для протекания нагретых летучих компонентов, выработанных из трубчатой основы 103. Охлаждающий сегмент 107 является полым, образуя камеру для накопления аэрозоля, но при этом достаточно жестким, чтобы противостоять осевым сжимающим силам и изгибающим моментам, которые могут возникнуть во время изготовления, а также когда изделие 101 вставляется в устройство 51. В одном примере толщина стенки охлаждающего сегмента 107 составляет приблизительно 0,29 мм.

Охлаждающий сегмент 107 обеспечивает физическое смещение между трубчатой основой 103 и фильтрующим сегментом 109. Физическое смещение, созданное охлаждающим сегментом 107, обеспечивает наличие градиента температуры по длине охлаждающего сегмента 107. В одном примере охлаждающий сегмент 107 выполнен с возможностью обеспечения разницы температур по меньшей мере 40°C между нагретым летучими компонентами, входящими в первый конец охлаждающего сегмента 107, и нагретыми летучими компонентами, выходящим из второго конца охлаждающего сегмента 107. В одном примере охлаждающий сегмент 107 выполнен с возможностью обеспечения разницы температур не менее 60°C между нагретым летучими компонентами, входящими в первый конец охлаждающего сегмента 107, и нагретыми летучими компонентами, выходящим из второго конца охлаждающего сегмента 107. Эта разность температур по длине охлаждающего элемента 107 защищает чувствительный к температуре фильтрующий сегмент 109 от высоких температур трубчатой основы 103, когда она нагревается устройством 51. Если физическое смещение между фильтрующим сегментом 109, трубчатой основой 103 и нагревательными элементами устройства 51 не было обеспечено, то термочувствительный фильтрующий сегмент 109 может быть поврежден при использовании и не будет выполнять требуемые функции также эффективно.

В одном примере длина охлаждающего сегмента 107 составляет по меньшей мере 15 мм. В одном примере длина охлаждающего сегмента 107 составляет от 20 до 30 мм, от 23 до 27 мм, от 25 до 27 мм, предпочтительно 25 мм.

Охлаждающий сегмент 107 изготовлен из бумаги. Это означает, что он состоит из материала, который не выделяет опасные соединения, например, токсичные соединения, при использовании рядом с нагревателем устройства 51. В одном примере охлаждающий сегмент 107 изготовлен из бумажной трубки со спиральной намоткой, которая образует полую внутреннюю камеру, но при этом сохраняет механическую жесткость. Бумажные трубки со спиральной намоткой соответствуют жестким требованиям к точности размеров, предъявляемым к высокоскоростным производственным процессам, в отношении длины трубки, внешнего диаметра, округлости и прямолинейности.

В другом примере охлаждающий сегмент 107 представляет собой полость, образованную жесткой оберткой для пробок или ободковой бумагой. Жесткая обертка для пробок или ободковая бумага изготавливаются таким образом, чтобы иметь жесткость, достаточную для того, чтобы противостоять осевым сжимающим силам и изгибающим моментам, которые могут возникать во время изготовления, а также при введении изделия 101 в устройство 51.

Фильтрующий сегмент 109 может быть сформирован из любого фильтрующего материала, достаточного для удаления одного или нескольких летучих соединений из нагретых компонентов, улетучивающихся с трубчатой основы. В одном примере фильтрующий сегмент 109 изготовлен из моноацетатного материала, такого как ацетат целлюлозы. Фильтрующий сегмент 109 обеспечивает охлаждение и уменьшение раздражения от нагретых летучих компонентов, не уменьшая при этом количество нагретых летучих компонентов до неудовлетворительного для пользователя уровня.

В некоторых вариантах осуществления изобретения в фильтрующем сегменте 109 может быть расположена капсула (не показано). Она может располагаться по существу по центру фильтрующего сегмента 109 как по его диаметру, так и по длине. В других случаях она может быть смещена в одном или нескольких измерениях. В некоторых случаях капсула может содержать летучий компонент, такой как ароматизатор, или аэрозольобразующий агент.

Плотность материала жгута из ацетата целлюлозы фильтрующего сегмента 109 регулирует перепад давления на фильтрующем сегменте 109, что, в свою очередь, регулирует сопротивление затяжке изделия 101, поэтому выбор материала фильтрующего сегмента 109 важен для управления сопротивлением затяжке изделия 101. Кроме того, фильтрующий сегмент выполняет в изделии 101 функцию фильтрации.

В одном примере фильтрующий сегмент 109 изготовлен из фильтрующего жгута марки 8Y15, который обеспечивает фильтрующий эффект нагретых летучих материалов, одновременно уменьшая размер сконденсированных аэрозольных капель, образующихся из нагретого улетучивающегося материала.

Наличие фильтрующего сегмента 109 обеспечивает изолирующий эффект, обеспечивая дополнительное охлаждение нагретых летучих компонентов, которые выходят из охлаждающего сегмента 107. Этот дополнительный охлаждающий эффект снижает температуру в месте контакта губ пользователя с поверхностью фильтрующего сегмента 109.

В одном примере фильтрующий сегмент 109 имеет длину от 6 до 10 мм, предпочтительно 8 мм.

Мундштучный сегмент 111 представляет собой кольцевую трубку, образующую воздушный зазор внутри мундштучного сегмента 111. Воздушный зазор определяет камеру для нагретых летучих компонентов, которые вытекают из фильтрующего сегмента 109. Мундштучный сегмент 111 является полым, образуя камеру для накопления аэрозоля, но при этом достаточно жестким, чтобы противостоять осевым сжимающим силам и изгибающим моментам, которые могут возникнуть во время изготовления, а также при введении изделия 101 в устройство 51. В одном примере толщина стенки мундштучного сегмента 111 составляет приблизительно 0,29 мм. Длина мундштучного сегмента 111 может составлять от 6 до 10 мм, предпочтительно 8 мм.

Мундштучный сегмент 111 может быть изготовлен из спирально намотанной бумажной трубки, которая образует полую внутреннюю камеру, но при этом сохраняет критическую механическую жесткость. Бумажные трубки со спиральной намоткой способны соответствовать жестким требованиям к точности размеров, предъявляемым к высокоскоростным производственным процессам, в отношении длины, внешнего диаметра, округлости и прямолинейности.

Мундштучный сегмент 111 обеспечивает функцию предотвращения прямого контакта пользователя с любым жидким конденсатом, который скапливается на выходе из фильтрующего сегмента 109.

Следует принимать во внимание, что мундштучный сегмент 111 и охлаждающий сегмент 107 могут быть сформированы из одной трубки, а фильтрующий сегмент 109 расположен внутри этой трубки, разделяющей мундштучный и охлаждающий сегменты 111 и 107.

На фиг. 4 и 5 показан другой пример выполнения изделия. Ссылочные позиции, показанные на фиг. 4 и 5, эквивалентны ссылочным позициям, показанным на фиг. 2 и 3, но с увеличением на 200.

В примере, показанном на фиг. 4 и 5, в изделии 301 имеется вентиляционная область 317, позволяющая воздуху входить во внутреннюю часть изделия 301 с его внешней стороны. В одном примере вентиляционная область 317 выполнена в виде одного или нескольких вентиляционных отверстий 317, проходящих через наружный слой изделия 301. Вентиляционные отверстия могут быть расположены в охлаждающем сегменте 307, чтобы способствовать охлаждению изделия 301. В одном примере вентиляционная область 317 содержит один или несколько рядов отверстий, и предпочтительно каждый ряд отверстий расположен по окружности вокруг изделия 301 в поперечном сечении, которое по существу перпендикулярно продольной оси изделия 301.

Как отмечено выше, показанная на фиг. 1 обертка может охватывать аэрозольобразующий материал и, возможно, часть или весь сборный фильтр. Хотя это не показано, следует понимать, что вентиляционная область 317 в некоторых вариантах осуществления изобретения может быть выполнена в обертке, показанной на фиг. 1. В некоторых других случаях, когда показанная на фиг. 1 обертка не проходит по всей длине аэрозольобразующего изделия, вентиляционные отверстия могут быть выполнены во внешнем слое изделия в месте, где отсутствует показанная на фиг. 1 обертка.

В одном примере для обеспечения вентиляции изделия 301 имеется от одного до четырех рядов вентиляционных отверстий. Каждый ряд вентиляционных отверстий может иметь от 12 до 36 вентиляционных отверстий 317. Вентиляционные отверстия 317 могут, например, иметь диаметр от 100 до 500 мкм. Осевое расстояние между рядами вентиляционных отверстий 317 может составлять от 0,25 до 0,75 мм, предпочтительно 0,5 мм.

В одном примере вентиляционные отверстия 317 имеют одинаковый размер. В другом примере вентиляционные отверстия 317 различаются по размеру. Вентиляционные отверстия могут быть выполнены с использованием любой подходящей технологии, например, лазерной технологии, механической перфорации охлаждающего сегмента 307 или предварительной перфорации охлаждающего сегмента 307 перед его формованием в изделие 301. Вентиляционные отверстия 317 позиционируются таким образом, чтобы обеспечивать эффективное охлаждение изделия 301.

В одном примере ряды вентиляционных отверстий 317 расположены по меньшей мере в 11 мм от ближнего конца 313 изделия, предпочтительно между 17 и 20 мм от ближнего конца 313 изделия 301. Расположение вентиляционных отверстий 317 позиционируется таким образом, чтобы пользователь не блокировал их, когда изделие 301 используется.

Наличие рядов вентиляционных отверстий на расстоянии 17-20 мм от ближнего конца 313 изделия 301 позволяет расположить эти отверстия 317 снаружи устройства 51, когда изделие 301 полностью вставлено в устройство 51, как показано на фиг. 6 и 7. Вследствие размещения вентиляционных отверстий снаружи устройства, не нагретый воздух может снаружи поступать в изделие 301 через вентиляционные отверстия устройства 51, способствуя охлаждению изделия 301.

Длина охлаждающего сегмента 307 выбрана так, что когда изделие 301 полностью вставлено в устройство 51, охлаждающий сегмент 307 только частично входит в устройство 51. Длина охлаждающего сегмента 307 обеспечивает как образование физического зазора между нагревательным средством устройства 51 и термочувствительным фильтрующим сегментом 309, так и расположение вентиляционных отверстий 317 в охлаждающем сегменте таким образом, что они находятся снаружи устройства 51, когда изделие 301 полностью вставлено в это устройство 51. Как показано на фиг. 7 и 8, большая часть охлаждающего элемента 307 расположена внутри устройства 51, однако имеется часть охлаждающего элемента 307, которая выступает из устройства 51. Именно в этой части охлаждающего элемента 307, которая выходит за пределы устройства 51, расположены вентиляционные отверстия 317.

На фиг. 6-8 более подробно показано устройство 51, выполненное с возможностью нагревания аэрозольобразующего материала с целью испарения по меньшей мере одного компонента этого материала с образованием аэрозоля, который можно вдыхать. Устройство 51 представляет собой нагревательное устройство, которое выделяет соединения посредством нагревания аэрозольобразующего материала без его сжигания.

Первый конец 53 упоминается в дальнейшем как мундштучный или ближний конец 53 устройства 51, а второй конец 55 упоминается в дальнейшем как дальний конец 55 устройства 51. Устройство 51 имеет кнопку 57 включения/выключения, чтобы позволить пользователю по желанию включать и выключать устройство 51.

Устройство 51 содержит корпус 59 для размещения и защиты различных внутренних компонентов. В показанном примере корпус 59 содержит цельную втулку 11, которая охватывает по бокам устройство 51 и закрыта верхней панелью 17, определяющей «верхнюю часть» устройства 51, и нижней панелью 19, определяющей «нижнюю часть» устройства 51. В другом примере корпус содержит переднюю панель, заднюю панель и пару противоположных боковых панелей в дополнение к верхней панели 17 и нижней панели 19.

Верхняя панель 17 и/или нижняя панель 19 могут быть прикреплены с возможностью удаления к цельной втулке 11, чтобы обеспечить легкий доступ к внутренней части устройства 51, или могут быть «постоянно» прикреплены к цельной втулке 11, например, чтобы удержать пользователя от доступа к внутренней части устройства 51. В рассматриваемом примере панели 17 и 19 изготовлены из пластикового материала, например, из стеклонаполненного нейлона, сформированного посредством литья под давлением, а цельная втулка 11 изготовлена из алюминия, хотя могут использоваться другие материалы и другие производственные процессы.

Верхняя панель 17 устройства 51 на мундштучном конце 53 имеет отверстие 20, через которое во время использования изделие 101, 301, включая трубчатую основу, может быть вставлено в устройство 51 и удалено из устройства 51 пользователем.

Корпус 59 имеет расположенное или закрепленное в нем нагревательное средство 23, схему 25 управления и источник 27 питания. В этом примере нагревательное средство 23, схема 25 управления и источник 27 питания примыкают сбоку (т.е. примыкают сбоку, если смотреть от конца), при этом схема 25 управления обычно расположена между нагревательным средством 23 и источником 27 питания, хотя возможны и другие компоновки.

Схема 25 управления может включать в себя контроллер, такой как микропроцессор устройство, сконфигурированный и выполненный с возможностью управления нагревом трубчатой основы в изделии 101, 301, что будет дополнительно описано ниже.

Источник 27 питания может быть, например, электрической батареей, которая может быть перезаряжаемой батареей или не перезаряжаемой батареей. Примеры подходящих батарей включают в себя, например, литий-ионную батарею, никелевую батарею (такую как никель-кадмиевая батарея), щелочную батарею, и/или подобные батареи. Батарея 27 электрически соединена с нагревательным средством 23 для подачи электропитания, когда это необходимо, и под управлением схемы 25 управления для нагрева трубчатой основы в изделии (как уже указывалось, для испарения аэрозольобразующих композиций без их сжигания).

Преимущество размещения источника 27 питания с примыканием сбоку к нагревательному средству 23 состоит в том, что можно использовать физически большой источник 25 энергии, не вызывая чрезмерного увеличения длины устройства 51. Понятно, физически большой источник 25 питания имеет более высокую емкость (то есть полную электрическую энергию, которая может быть подана, часто измеряемая в ампер-часах или т.п.), и, таким образом, срок службы батареи для устройства 51 может быть более продолжительным.

В одном примере нагревательное приспособление 23 в общем имеет форму полой цилиндрической трубки, имеющей полую внутреннюю камеру 29, в которую вставляется изделие 101, 301, содержащее трубчатую основу для использования. Возможны различные варианты компоновки нагревательного средства 23. Например, нагревательное средство 23 может содержать один нагревательный элемент или может быть сформировано из нескольких нагревательных элементов, выровненных вдоль продольной оси нагревательного средства 23. Нагревательный элемент или каждый нагревательный элемент может быть кольцевым или трубчатым, или, по меньшей мере, частично кольцевым или частично трубчатым по окружности. Например, один или каждый нагревательный элемент может быть тонкопленочным нагревателем. В другом случае один или каждый нагревательный элемент может быть изготовлен из керамического материала. Примеры подходящих керамических материалов включают в себя керамику из оксида алюминия, нитрида алюминия и нитрида кремния, которые могут быть слоистыми и спеченными. Возможны другие нагревательные средства, например, с индукционным нагревом, инфракрасные нагревательные элементы, которые нагреваются с помощью инфракрасного излучения, или резистивные нагревательные элементы, например, в виде резистивной электрической катушки.

В одном конкретном примере, нагревательное средство 23 поддерживается с помощью опорной трубки из нержавеющей стали и содержит полиимидный нагревательный элемент. Нагревательное средство 23 имеет такие размеры, что по существу вся трубчатая основа 103, 303 изделия 101, 301 находится в нагревательном средстве 23, когда изделие 101, 301 вставлено в устройство 51.

Один или каждый нагревательный элемент может быть расположен так, чтобы выбранные зоны трубчатой основы можно было по желанию нагревать независимо, например, по очереди (с течением времени, как обсуждалось выше) или вместе (одновременно).

Нагревательное средство 23 в этом примере окружено на по меньшей мере части своей длины теплоизолятором 31. Теплоизолятор 31 помогает уменьшить тепло, передаваемое от нагревательного средства 23 к внешней стороне устройства 51. Это помогает снизить требования по мощности к нагревательному средству 23, так как снижаются общие тепловые потери. Теплоизолятор 31 также помогает сохранять внешнюю часть устройства 51 холодной во время работы нагревательного приспособления 23. В одном примере теплоизолятор 31 может быть выполнен в виде двустенной втулки, которая обеспечивает возможность создания области низкого давления между двумя стенками втулки, т.е. теплоизолятор 31 может представлять собой, например, «вакуумную» трубку, т.е. трубку, из которой по меньшей мере частично откачан воздух, чтобы минимизировать теплопередачу посредством теплопроводности и/или конвекции. Возможны другие конструкции теплоизолятора 31, включающие в себя использование теплоизоляционных материалов, например, подходящих вспененных материалов в дополнение к двустенной втулке или вместо нее.

Корпус 59 может дополнительно содержать различные внутренние опорные конструкции 37 для поддержки всех внутренних компонентов, а также нагревательного средства 23.

Устройство 51 также содержит кольцевой фланец 33, который проходит вокруг отверстия 20 и выступает из него во внутреннюю часть корпуса 59, и трубчатую камеру 35, которая расположена между кольцевым выступом 33 и одним концом вакуумной втулки 31. Камера 35 дополнительно содержит охлаждающую конструкцию 35f, которая в этом примере состоит из множества охлаждающих ребер 35f, расположенных с разнесением друг от друга вдоль внешней поверхности камеры 35, причем каждое из них расположено по окружности вокруг внешней поверхности камеры 35. Между полой камерой 35 и вставленным в устройство 51 изделием 101, 301 существует воздушный зазор 36 по меньшей мере на части длины полой камеры 35. Воздушный зазор 36 находится по всей окружности изделия 101, 301, по меньшей мере, на части охлаждающего сегмента 307.

Кольцевой фланец 33 содержит множество выступов 60, расположенных по окружности вокруг периферии отверстия 20 и выступающих в это отверстие 20. Выступы 60 занимают пространство внутри отверстия 20, в результате чего открытый промежуток отверстия 20 в местах расположения выступов 60 меньше, чем открытый промежуток отверстия 20 в местах без выступов 60. Выступы 60 сконфигурированы таким образом, чтобы взаимодействовать с вставленным в устройство изделием 101, 301, способствуя его фиксации внутри устройства 51. Открытые пространства (не показаны на фигурах), определяемые смежными парами выступов 60 и изделием 101, 301, формируют вентиляционные каналы вокруг внешней части изделия 101, 301. Эти вентиляционные каналы позволяют горячим парам, выпускаемым из изделия 101, 301, выходить из устройства 51 и позволить охлаждающему воздуху протекать в устройство 51 вокруг изделия 101, 301 в воздушный зазор 36.

В процессе работы изделие 101, 301 вставляют с возможностью извлечения в точку 20 вставки устройства 51, как показано на фиг. 6-8. Обращаясь, в частности, к фиг. 7, в одном примере корпус из аэрозолируемого материала 103, 303, который расположен ближе к дистальному концу 115, 315 изделия 101, 301, полностью помещают внутри нагревательного устройства 23 устройства 51. Проксимальный конец 113, 313 изделия 101, 301 выступает из устройства 51 и выступает в качестве мундштука для пользователя.

Во время работы нагревательное устройство 23 будет нагревать изделие 101, 301 для улетучивания, по меньшей мере, одного компонента аэрозолируемого материала из корпуса аэрозолируемого материала 103, 303.

Первичный путь потока для нагретых летучих компонентов из корпуса аэрозольобразующего материала 103, 303 проходит в осевом направлении через изделие 101, 301, через камеру внутри охлаждающего сегмента 107, 307, через фильтрующий сегмент 109, 309, через мундштучный сегмент 111, 313 к пользователю. В одном примере температура нагретых летучих компонентов, которые генерируются из трубчатой основы, составляет от 60 до 250°C, что может быть выше допустимой температуры вдыхания для пользователя. Когда нагретый летучий компонент проходит через охлаждающий сегмент 107, 307, он будет охлаждаться, и некоторые летучие компоненты будут конденсироваться на внутренней поверхности охлаждающего сегмента 107, 307.

В примерах выполнения изделия 301, показанных на фиг. 4 и 5, холодный воздух будет входить в охлаждающий сегмент 307 через вентиляционные отверстия 317, сформированные в охлаждающем сегменте 307. Этот холодный воздух будет смешиваться с нагретыми летучими компонентами для обеспечения дополнительного охлаждения этих компонентов.

Состав аэрозольобразующего материала

В некоторых случаях аморфное вещество может содержать от 1 до 60% массы гелеобразующего вещества, причем эти значения рассчитаны на основе сухой массы.

Аморфное вещество может содержать примерно от 1, 5, 10, 15, 20 или 25 мас.% до 60, 50, 45, 40, 35, 30 или 27 мас.% гелеобразующего агента (рассчитывается на основе сухого веса). Например, аморфное вещество может содержать 1-50 мас.%, 5-40 мас.%, 10-30 мас.% или 15-27 мас.% гелеобразующего агента.

В некоторых вариантах осуществления изобретения гелеобразующий агент содержит гидроколлоид. В некоторых вариантах осуществления гелеобразующий агент содержит одно или несколько следующих соединений: альгинаты, пектины, крахмалы (и их производные), целлюлозы (и их производные), камеди, кремнезем или кремнийсодержащие соединения, глины, поливиниловый спирт и их комбинации. Например, в некоторых вариантах осуществления изобретения гелеобразующий агент содержит один или несколько следующих компонентов: альгинаты, пектины, гидроксиэтилцеллюлозу, гидроксипропилцеллюлозу, карбоксиметилцеллюлозу, пуллулан, ксантановую камедь, гуаровую камедь, каррагинан, агарозу, камедь акации, коллоидальный диоксид кремния, полидиметилсилоксан (PDMS), силикат натрия, каолин, и поливиниловый спирт. В некоторых случаях гелеобразующий агент содержит альгинат и/или пектин, и может быть объединен с отверждающим агентом (таким как источник кальция) во время образования аморфного вещества. В некоторых случаях аморфное вещество может содержать альгинат, сшитый кальцием, и/или пектин, сшитый кальцием.

В некоторых вариантах осуществления изобретения гелеобразующий агент содержит альгинат, при этом альгинат присутствует в аморфном веществе в количестве от 10 до 30 мас.% аморфного вещества (рассчитывается на основе сухого веса). В некоторых вариантах осуществления изобретения альгинат является единственным гелеобразующим агентом, присутствующим в аморфном веществе. В других вариантах осуществления изобретения гелеобразующий агент содержит альгинат и по меньшей мере один дополнительный гелеобразующий агент, такой как пектин.

В некоторых вариантах осуществления изобретения аморфное вещество может включать в себя гелеобразующий агент, содержащий каррагинан.

Предпочтительно, аморфное вещество может содержать примерно от 5, 10, 15 или 20 мас.% до 80, 70, 60, 55, 50, 45, 40 или 35 мас.% аэрозольобразующего агента (рассчитывается на основе сухого веса). Аэрозольобразующий агент может действовать как пластификатор. Например, аморфное вещество может содержать 5-60 мас.%, 10-50 мас.% или 20-40 мас.% аэрозольобразующего агента. В некоторых случаях аэрозольобразующий агент содержит одно или несколько следующих соединений: эритрит, пропиленгликоль, глицерин, триацетин, сорбит и ксилит. В некоторых случаях аэрозольобразующий агент содержит или по существу состоит из глицерина. Было установлено, что если содержание пластификатора слишком велико, аморфное вещество может абсорбировать воду, что приводит к получению материала, который не создает надлежащего восприятия при использовании устройства. Если содержание пластификатора слишком низкое, аморфное вещество может быть хрупким и легко разрушаться.

Указанное выше содержание пластификатора обеспечивает гибкость аморфного вещества, которая позволяет наматывать лист из аморфного вещества на бобину, что является полезным при изготовлении аэрозольобразующих изделий.

В некоторых случаях аморфное вещество дополнительно содержит активное вещество. Например, в некоторых случаях аморфное вещество дополнительно содержит табачный материал и/или никотин. Например, аморфное вещество может дополнительно содержать порошкообразный табак, и/или никотин, и/или табачный экстракт. В некоторых случаях аморфное вещество может содержать примерно от 1, 5, 10, 15, 20 или 25 мас.% до примерно 70, 50, 45 или 40 мас.% активного вещества (рассчитывается на основе сухого веса). В некоторых случаях аморфное вещество может составлять от примерно 1, 5, 10, 15, 20 или 25 мас.% до примерно 70, 60, 50, 45 или 40 мас.% табачного материала и/или никотина (рассчитывается на основе сухого веса).

В некоторых случаях аморфное вещество содержит одно или несколько активных веществ и ароматизаторов. В некоторых случаях аморфное вещество содержит одно или несколько следующих веществ: никотин, табачный экстракт и ароматизаторы.

В некоторых случаях аморфное вещество содержит активное вещество, такое как табачный экстракт. В некоторых случаях аморфное вещество может содержать 5-60 мас.% табачного экстракта (рассчитывается на основе сухого веса). В некоторых случаях аморфное вещество может содержать примерно от 5, 10, 15, 20 или 25 мас.% до примерно 55, 50, 45 или 40 мас.% табачного экстракта (рассчитывается на основе сухого веса). Например, аморфное вещество может содержать 5-60 мас.%, 10-55 мас.% или 25-55 мас.% табачного экстракта. Табачный экстракт может содержать никотин в такой концентрации, что аморфное вещество содержит примерно от 1, 1,5, 2 или 2,5 мас.% до 6, 5, 4,5 или 4 мас.% никотина (рассчитывается на основе сухого веса). В некоторых случаях в аморфном веществе может не быть никотина, за исключением того, который образуется из табачного экстракта.

В некоторых вариантах осуществления изобретения аморфное вещество не содержит табачного материала, но содержит никотин. В некоторых таких случаях аморфное вещество может содержать примерно от 1, 2, 3 или 4 мас.% до 20, 15, 10 или 5 мас.% никотина (рассчитывается на основе сухого веса). Например, аморфное вещество может содержать 1-20 мас.% или 2-5 мас.% никотина.

В некоторых случаях аморфное вещество может содержать ароматизатор. Предпочтительно, аморфное вещество может содержать примерно до 60, 50, 40, 30, 20, 10 или 5 мас.% ароматизатора. В некоторых случаях аморфное вещество может содержать, по меньшей мере примерно 0,5, 1, 2, 5, 10, 20 или 30 мас.% ароматизатора (рассчитывается на основе сухого веса). Например, аморфное вещество может содержать 0,1-60 мас.% 1-60 мас.%, 5-60 мас.%, 10-60 мас.%, 20-50 мас.%, или 30-40 мас.% ароматизатора. В некоторых случаях ароматизатор (если он присутствует) содержит, состоит или по существу состоит из ментола. В некоторых случаях аморфное вещество не содержит ароматизатора.

В некоторых случаях общее содержание активного вещества и ароматизатора может составлять, по меньшей мере, примерно 0,1, 1, 5, 10, 20, 25 или 30 мас.%. В некоторых случаях общее содержание активного вещества (например, табачного материала и/или никотина) и ароматизатора может составлять менее примерно 80, 70, 60, 50 или 40 мас.% (все рассчитывается на основе сухого веса).

В некоторых вариантах осуществления изобретения аморфное вещество представляет собой гидрогель и содержит менее чем примерно 20 мас.% воды (рассчитывается на основе веса во влажном состоянии). В некоторых случаях гидрогель может содержать менее чем примерно 15, 12 или 10 мас.% воды (рассчитывается на основе веса во влажном состоянии). В некоторых случаях гидрогель может содержать, по меньшей мере, примерно 1, 2 или, по меньшей мере, примерно 5 мас.% воды (рассчитывается на основе веса во влажном состоянии). В некоторых случаях аморфное вещество содержит примерно от 1 до 15 мас.% воды или примерно от 5 до 15 мас.% воды (рассчитывается на основе веса во влажном состоянии). Предпочтительно, содержание воды в аморфном веществе может составлять примерно от 5, 7 или 9 мас.% до 15, 13 или 11 мас.%, наиболее предпочтительно примерно 10 мас.% (рассчитывается на основе веса во влажном состоянии).

Аморфное вещество может быть изготовлено из геля, и этот гель может дополнительно содержать растворитель в количестве 0,1-50 мас.%. Однако было установлено, что включение растворителя, в котором растворяется ароматизатор, может снизить стабильность геля, и ароматизатор может кристаллизоваться из геля. В некоторых случаях гель по существу не включает в себя растворитель, в котором может растворяться ароматизатор.

В некоторых вариантах осуществления изобретения аморфное вещество содержит менее 60 мас.% наполнителя, например, от 1 до 60 мас.%, или от 5 до 50 мас.%, или от 5 до 30 мас.%, или от 10 до 20 мас.%.

В других вариантах осуществления изобретения аморфное вещество содержит менее 20 мас.%, предпочтительно менее 10 или 5 мас.% наполнителя. В некоторых случаях аморфное вещество содержит менее 1 мас.% наполнителя, а в некоторых случаях не содержит наполнителя.

Наполнитель, если он присутствует, может содержать один или несколько неорганических материалов, таких как карбонат кальция, перлит, вермикулит, диатомитовая земля, коллоидный диоксид кремния, оксид магния, сульфат магния, карбонат магния и подходящие неорганические сорбенты, такие как молекулярные сита. Наполнитель может содержать один или несколько органических материалов, таких как древесная масса, целлюлоза и производные целлюлозы. В конкретных случаях аморфное вещество не содержит карбоната кальция, такого как мел.

В конкретных вариантах осуществления изобретения, в которых используется наполнитель, наполнитель является волокнистым. Например, наполнитель может быть волокнистым органическим наполнителем, таким как древесная масса, конопляное волокно, целлюлоза или производные целлюлозы. Включение волокнистого наполнителя в аморфное вещество может повысить предел прочности материала на разрыв. Это может быть особенно предпочтительно в случаях, когда аморфное вещество выполняется в виде листа, например, когда лист из аморфного вещества окружает стержень из аэрозольобразующего материала.

В некоторых вариантах осуществления изобретения аморфное вещество не содержит табачных волокон. В конкретных вариантах осуществления изобретения аморфное вещество не содержит волокнистого материала.

В некоторых вариантах осуществления изобретения аэрозольобразующий материал не содержит табачных волокон. В конкретных вариантах осуществления изобретения аэрозольобразующий материал не содержит волокнистого материала.

В некоторых вариантах осуществления изобретения аэрозольобразующий субстрат не содержит табачных волокон. В конкретных вариантах осуществления изобретения аэрозольобразующий субстрат не содержит волокнистого материала.

В некоторых вариантах осуществления изобретения аэрозольобразующее изделие не содержит табачных волокон. В конкретных вариантах осуществления изобретения аэрозольобразующее изделие не содержит волокнистого материала.

В некоторых случаях аморфное вещество может состоять или по существу состоять из гелеобразующего агента, из аэрозольобразующего агента, одного или нескольких активных веществ (таких как табачный материал и/или источник никотина), воды и, возможно, ароматизатора.

Способ изготовления обертки

Обертка может быть изготовлена способом, включающих в себя этапы, на которых (а) образуют суспензию, содержащую компоненты аморфного вещества или их исходные продукты; (б) наносят суспензию на носитель; (в) отверждают суспензию для образования геля; (г) высушивают гель для образования аморфного вещества.

Этап (б) формирования слоя суспензии может содержать, например, распыление, литье или экструзию суспензии. В некоторых случаях слой формируют путем электрораспыления суспензии. В некоторых случаях слой формируют путем отливки суспензии.

В некоторых случаях выполнение этапов (б) и/или (в) и или (г) могут по меньшей мере частично осуществлять одновременно (например, во время электрораспыления). В некоторых случаях эти этапы могут выполнять последовательно.

В некоторых примерах суспензия имеет вязкость от примерно 10 до примерно 20 Па⋅с при 46,5°C, например от примерно 14 до примерно 16 Па⋅с при 46,5°C.

Этап (в) отверждения геля может содержать добавление к суспензии отверждающего агента. Например, суспензия может содержать альгинат натрия, калия или аммония в качестве исходного продукта для геля, а отверждающий агент, содержащий источник кальция (такой как хлорид кальция), может быть добавлен к суспензии для формирования геля альгината кальция.

Общее количество отверждающего агента, такого как источник кальция, может составлять 0,5-5 мас.% (рассчитывается на основе сухого веса). Добавление слишком малого количества отверждающего агента может привести к образованию геля, который не стабилизирует гелевые компоненты, что приводит к выпадению этих компонентов из геля, а добавление слишком большого количества отверждающего агента приводит к получению геля, который является очень липким и, следовательно, плохо обрабатывается.

Альгинатные соли являются производными альгиновой кислоты и обычно представляют собой полимеры с высоким молекулярным весом (10 - 600 кДа). Альгиновая кислота представляет собой сополимер звеньев (блоков) β-D-маннуроновой (M) и α-L-гулуроновой кислоты (G), связанных вместе (1,4)-гликозидными связями с образованием полисахарида. При добавлении катионов кальция альгинат сшивается с образованием геля. Было установлено, что альгинатные соли с высоким содержанием G-мономера легче образуют гель при добавлении источника кальция, поэтому в некоторых случаях гель-предшественник содержит альгинатную соль, в которой по меньшей мере примерно 40, 45, 50, 55, 60 или 70% мономерных звеньев в альгинатном сополимере представляют собой кислотные (G) звенья α-L-гулуроновой кислоты.

Сама суспензия также может составлять часть изобретения. В некоторых случаях растворитель суспензии может состоять или по существу состоять из воды. В некоторых случаях суспензия может содержать от примерно 50, 60, 70, 80 или 90 мас.% растворителя (рассчитывается на основе веса во влажном состоянии).

Если растворитель состоит из воды, содержание сухого веса суспензии может соответствовать содержанию сухого веса аморфного вещества. Таким образом, обсуждение композиции аморфного вещества подробно раскрывается в комбинации с аспектом изобретения, относящимся к суспензии.

Примеры осуществления изобретения

В некоторых вариантах осуществления изобретения аморфное вещество содержит ментол.

В некоторых таких вариантах осуществления изобретения аморфное вещество может иметь следующий состав: гелеобразующий агент (предпочтительно содержащий альгинат, более предпочтительно – комбинацию альгината и пектина) в количестве примерно от 20 до 40 мас.%, или от 25 до 35 мас.%; ментол в количестве примерно от 35 до 60 мас.%, или от 40 до 55 мас.%; аэрозольобразующий агент (предпочтительно содержащий глицерин) в количестве примерно от 10 до 30 мас.% или от 15 до 25 мас.% (рассчитывается на основе сухого веса).

В одном варианте осуществления изобретения аморфное вещество содержит примерно 32-33 мас.% смеси гелеобразующего агента альгината/ пектина; примерно 47-48 мас.% ментолового ароматизатора; и примерно 19-20 мас.% аэрозольобразующего агента с глицерином (рассчитывается на основе сухого веса).

Аморфное вещество в этих вариантах осуществления изобретения может иметь любое подходящее содержание воды. Например, аморфное вещество может иметь содержание воды примерно от 2 до 10 мас.%, или от 5 до 8 мас.%, или примерно 6 мас.%.

Соответствующее аморфное вещество получают в форме листа толщиной примерно от 0,015 до 1 мм, предпочтительно примерно от 0,02 до 0,07 мм.

В некоторых дополнительных вариантах осуществления изобретения аморфное вещество может иметь следующий состав: гелеобразующий агент (предпочтительно содержащий альгинат, более предпочтительно содержащий комбинацию альгината и пектина) в количестве примерно от 5 до 40 мас.% или примерно от 10 до 30 мас.%; ментол в количестве примерно от 10 до 50 мас.% или примерно от 15 до 40 мас.%; аэрозольобразующий агент (предпочтительно содержащий глицерин) в количестве примерно от 5 до 40 мас.% или примерно от 10 до 35 мас.%; и, возможно, наполнитель в количестве до 60 мас.%, например, в количестве от 5 до 20 мас.% или примерно от 40 до 60 мас.% (рассчитывается на основе сухого веса).

В одном из этих вариантов осуществления изобретения аморфное вещество содержит примерно 11 мас.% смеси гелеобразующего агента альгината/пектина, примерно 56 мас.% наполнителя из древесной массы, примерно 18% ментолового ароматизатора, и примерно 15 мас.% глицерина (рассчитывается на основе сухого веса).

В другом из этих вариантов осуществления изобретения аморфное вещество содержит примерно 22 мас.% смеси гелеобразующего агента альгината/пектина, примерно 12 мас.% наполнителя из древесной массы, примерно 36% ментолового ароматизатора и примерно 30 мас.% глицерина (рассчитывается на основе сухого веса).

В некоторых из упомянутых выше вариантов осуществления изобретения лист располагается на носителе, содержащем бумагу. В некоторых других вариантах осуществления изобретения лист располагается на носителе, содержащем металлическую фольгу, предпочтительно алюминиевую. В некоторых таких вариантах осуществления изобретения аморфное вещество может прилегать к металлической фольге.

В одном варианте осуществления изобретения лист формирует часть слоистого материала со слоем (предпочтительно содержащим бумагу), прикрепленным к верхней и нижней поверхности листа. Предпочтительно, лист аморфного вещества имеет толщину примерно от 0,015 до 1 мм.

В некоторых вариантах осуществления изобретения аморфное вещество содержит ароматизатор, не содержащий ментол. В этих вариантах осуществления аморфное вещество может иметь следующую композицию (рассчитывается на основе сухого веса): гелеобразующий агент (предпочтительно содержащий альгинат) в количестве примерно от 5 до 40 мас.%, или от 10 до 35 мас.%, или от 20 до 35 мас.%; ароматизатор в количестве примерно от 0,1 до 40 мас.%, от 1 до 30 мас.%, от 1 до 20 мас.% или от 5 до примерно 20 мас.%; аэрозольобразующий агент (предпочтительно содержащий глицерин) в количестве от 15 до 75 мас.%, от 30 до 70 мас.%, или от 50 до 65 мас.%; и, возможно, наполнитель (предпочтительно древесная масса) в количестве не более примерно 60, 20, 10 или 5 мас.% (предпочтительно, аморфное вещество не содержит наполнителя) (все рассчитывается на основе сухого веса).

В одном из этих вариантов осуществления изобретения аморфное вещество содержит примерно 27 мас.% гелеобразующего агента альгината, примерно 14 мас.% ароматизатора и примерно 57 мас.% аэрозольобразующего агента с глицерином (рассчитывается на основе сухого веса).

В другом из этих вариантов осуществления изобретения аморфное вещество содержит примерно 29 мас.% гелеобразующего агента альгината, примерно 9 мас.% ароматизатора и примерно 60 мас.% глицерина (рассчитывается на основе сухого веса).

В некоторых вариантах осуществления изобретения аморфное вещество содержит табачный экстракт. В этих вариантах осуществления аморфное вещество может иметь следующую композицию: гелеобразующий агент (предпочтительно содержащий альгинат) в количестве примерно от 5 до 40 мас.%, или от 10 до 30 мас.%, или от 15 до 25 мас.%; табачный экстракт в количестве примерно от 30 до 60 мас.%, или от 40 до 55 мас.%, или от 45 до 50 мас.%; аэрозольобразующий агент (предпочтительно содержащий глицерин) в количестве примерно от 10 до 50 мас.%, или от 20 до 40 мас.%, или от 25 до 35 мас.% (рассчитывается на основе сухого веса).

В одном варианте осуществления изобретения аморфное вещество содержит примерно 20 мас.% гелеобразующего агента альгината, примерно 48 мас.% экстракта табака Вирджиния и примерно 32 мас.% глицерина (рассчитывается на основе сухого веса).

Аморфное вещество в этих вариантах осуществления изобретения может иметь любое подходящее содержание воды. Например, аморфное вещество может иметь содержание воды примерно от 5 до 15 мас.%, или от 7 до 13 мас.%, или примерно 10 мас.%.

Предпочтительно, в любом из этих вариантов осуществления изобретения аморфное вещество имеет толщину примерно от 50 до 200 мкм, или от 50 до 100 мкм, или от 60 до 90 мкм, предпочтительно примерно 77 мкм.

Суспензия для формирования этого аморфного вещества также может составлять часть изобретения. В некоторых случаях суспензия может иметь модуль упругости примерно от 5 до 1200 Па (также называемый модулем накопления); в некоторых случаях суспензия может иметь модуль вязкости от примерно 5 до 600 Па (также называемый модулем потерь).

Определения

В данном контексте активное вещество может представлять собой физиологически активный материал, который представляет собой материал, предназначенный для достижения или усиления физиологического ответа. Активное вещество, например, может быть выбрано из нутрицевтиков, ноотропов, психоактивных веществ. Активное вещество может быть природного происхождения или получено синтетическим путем. Активное вещество может содержать, например, никотин, кофеин, таурин, теин, витамины, такие как B6 или B12 или C, мелатонин, каннабиноиды, или их составляющие, производные, или их комбинации. Активное вещество может содержать один или несколько компонентов, производных или экстрактов табака, конопли или другого растительного вещества.

В некоторых вариантах осуществления изобретения активное вещество содержит никотин.

В некоторых вариантах осуществления изобретения активное вещество содержит кофеин, мелатонин, или витамин B12.

Активное вещество может содержать один или несколько компонентов, производных или экстрактов конопли, таких как один или несколько каннабиноидов или терпенов.

Каннабиноиды – это класс природных или синтетических химических соединений, которые действуют на каннабиноидные рецепторы (то есть CB1 и CB2) в клетках, подавляющие высвобождение нейромедиаторов в головном мозге. Каннабиноиды могут быть природного происхождения (фитоканнабиноиды) из растений, таких как конопля, из животных (эндоканнабиноиды), или искусственно изготовленными (синтетические каннабиноиды). Виды конопли экспрессируют по меньшей мере на 85 различных фитоканнабиноидов и делятся на подклассы, включая каннабигеролы, каннабихромены, каннабидиолы, тетрагидроканнабинолы, каннабинолы и каннабинодиолы, а также другие каннабиноиды. Каннабиноиды, содержащиеся в конопле, включают в себя, без ограничений: каннабигерол (CBG), каннабихромен (CBC), каннабидиол (CBD), тетрагидроканнабинол (THC), каннабинол (CBN), каннабинодиол (CBDL), каннабициклол (CBL), каннабиварин (CBV), тетрагидроканнабиварин (THCV), каннабидиварин (CBDV), каннабихромеварин (CBCV), каннабигероварин (CBGV), монометиловый эфир каннабигерола (CBGM), каннабинероловую кислоту, каннабидиоловую кислоту (CBDA), вариант пропил каннабинола (CBNV), каннабитриол (СВО), тетрагидроканнабмоловую кислоту (THCA) и тетрагидроканнабивариновую кислоту (THCV A).

Активное вещество может содержать или быть производным от одного или нескольких растительных веществ или их компонентов, производных или экстрактов. Используемый термин «ботанический» включает в себя любой материал, производный от растений, включая, но не ограничиваясь ими, экстракты, листья, кору, волокна, стебли, корни, семена, цветы, фрукты, пыльцу, шелуху, скорлупу и т.п. Альтернативно, материал может содержать активное соединение, естественно присутствующее в растительном веществе, полученное синтетическим путем. Материал может быть в форме жидкости, газа, твердого вещества, порошка, пыли, дробленых частиц, гранул, пеллет, измельченных кусочков, полос, листов или подобных компонентов. Примерами растительных веществ являются табак, эвкалипт, звездчатый анис, конопля, какао, конопля, фенхель, лемонграсс, мята перечная, мята колосистая, ройбуш, ромашка, лен, имбирь, гинкго билоба, лещина, гибискус, лавр, солодка (лакрица), порошковый чай матча, матэ, кожица апельсина, папайя, роза, шалфей, чай, такой как зеленый чай или черный чай, тимьян, гвоздика, корица, кофе, анисовое семя (анис), базилик, лавровый лист, кардамон, кориандр, тмин, мускатный орех, орегано, перец стручковый, розмарин, шафран, лаванда, цедра лимона, мята, можжевельник, бузина, ваниль, грушанка, перилла многолетняя, куркума, куркума длинная, сандаловое дерево, кинза, бергамот, флердоранж, мирт, черная смородина, валериана, гвоздичный перец, мускатный орех, дамиен, майоран, оливковое масло, лимонная мелисса, лимонный базилик, лук-резанец, карви, вербена, полынь эстрагон, герань, шелковица, женьшень, теанин, теакрин, мака, ашваганда, дамиана, гуарана, хлорофилл, баобаб или любая их комбинация. Мята может быть выбрана из следующих сортов: Mentha arvensis, Mentha c.v., Mentha niliaca, Mentha piperita, Mentha piperita citrata c.v., Mentha piperita c.v., Mentha spicata crispa, Mentha cordifolia, Mentha longifolia, Mentha suaveolens variegata, Mentha pulegium, Mentha spicata c.v. и Mentha suaveolens.

В некоторых вариантах осуществления изобретения растительное вещество выбрано из эвкалипта, звездчатого аниса, какао и конопли.

В некоторых вариантах осуществления изобретения растительное вещество выбрано из ройбуша и фенхеля.