Область техники, к которой относится изобретение

Изобретение относится к изделию для использования в системе предоставления аэрозоля без горения и к системе предоставления аэрозоля без горения с таким изделием.

В патентном документе US 2018/0007974 раскрыто изделие, способное генерировать аэрозоль, которое может использоваться с электрически управляемым устройством генерирования аэрозоля. Изделие включает в себя первый и второй летучий жидкий субстрат, каждый из которых содержится в хрупкой капсуле.

В патентном документе US 2019/045838 раскрыто курительное изделие, содержащее табачный стержень и фильтр, выровненный по оси с табачным стержнем. Фильтр содержит полый трубчатый сегмент и фильтрующую часть с одним или более фильтрующими сегментами, расположенную перед полым трубчатым сегментом.

В патентном документе US 4 034 765 раскрыт сигаретный фильтр, состоящий из двух концентрических цилиндрических слоев волокнистых фильтрующих материалов, в котором внутренний цилиндрический слой имеет меньшее сопротивление вытягиванию, чем внешний цилиндрический слой.

В патентном документе US 2013/0192620 раскрыто электронное курительное изделие, включающее в себя жидкий материал, нагреватель, работающий для нагрева жидкого материала с образованием аэрозоля, фитиль, который подает жидкий материал в нагреватель, по меньшей мере одно отверстие для воздуха, приспособленное для подачи воздуха в центральный воздушный канал перед нагревателем, и волокнистый элемент за нагревателем.

В патентном документе RU 2674508 раскрыто нагреваемое изделие, генерирующее аэрозоль, для использования с устройством, генерирующим аэрозоль, имеющим нагревательный элемент, содержащий твердую аэрозолеобразующую подложку и проницаемый барьер для воздушного потока, установленный внутри обертки с образованием стержня. Стержень имеет мундштучный конец и дальний конец выше по потоку от мундштучного конца. Непроницаемый барьер для воздушного потока предназначен (когда он не поврежден) для по существу предотвращения всасывания воздуха через твердую аэрозолеобразующую подложку, когда пользователь нажимает на мундштук стержня. Это уменьшает склонность к воспламенению аэрозолеобразующего субстрата.

Уровень техники

Некоторые продукты табачной промышленности при использовании выделяют аэрозоль, который пользователь вдыхает. Например, устройства для нагрева табака нагревают генерирующий аэрозоль субстрат, такой как табак, для образования аэрозоля путем нагрева, но не сжигания субстрата. Такие продукты табачной промышленности обычно включают мундштуки, через которые аэрозоль попадает в рот пользователя.

Сущность изобретения

Первым объектом изобретения является изделие для использования в системе предоставления аэрозоля без горения, содержащее аэрозольобразующий материал и соединенный с ним мундштук, отличающееся тем, что перепад давления на мундштуке составляет менее 32 мм вод. ст.

Вторым объектом изобретения является система, содержащая описанное выше изделие и устройство предоставления аэрозоля без горения, предназначенное для нагрева аэрозольобразующего материала изделия.

Варианты осуществления изобретения поясняются чертежами.

Краткое описание чертежей

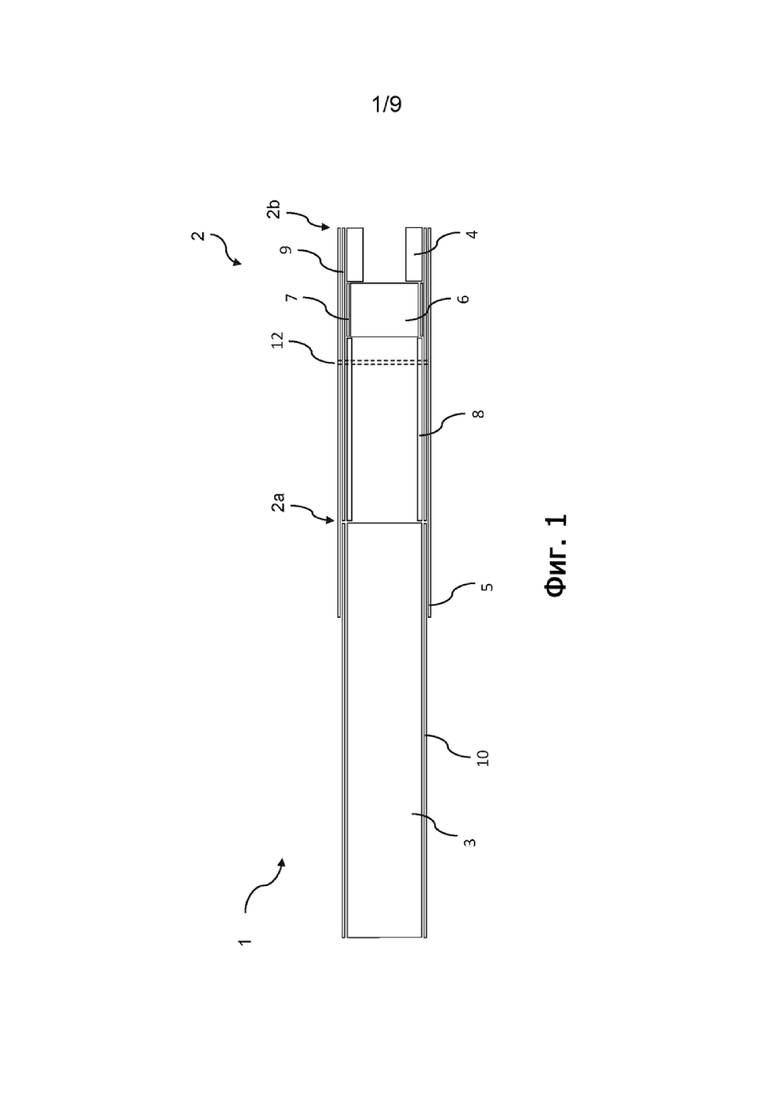

На фиг. 1 показано изделие для использования в устройстве предоставления аэрозоля без горения, при этом изделие включает в себя мундштук, вид сбоку в разрезе;

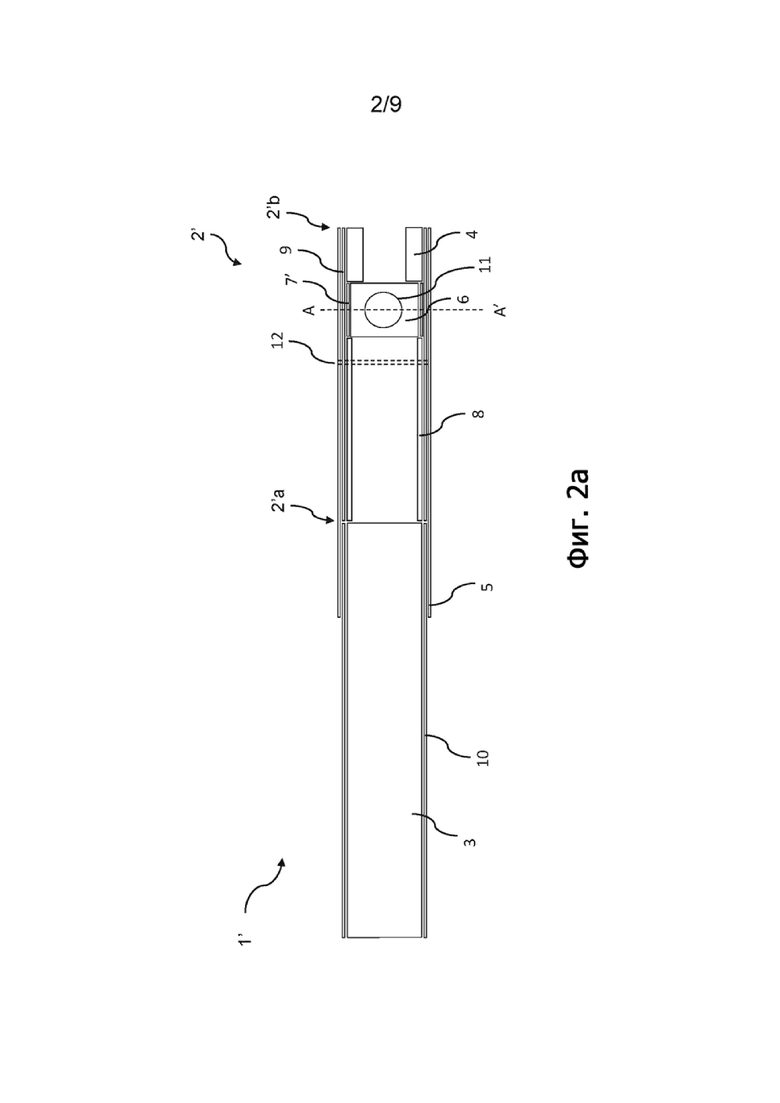

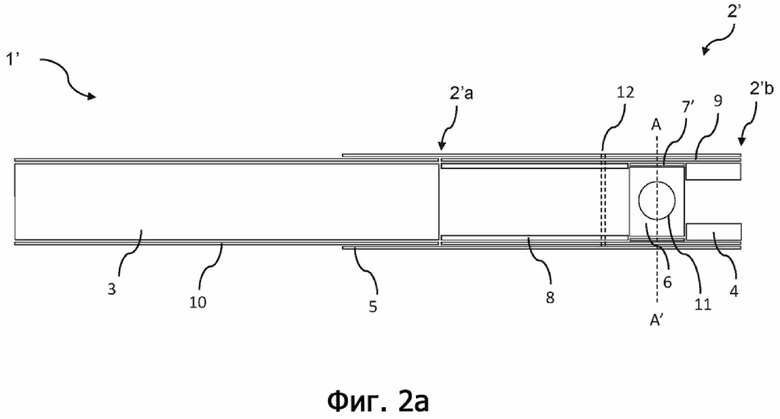

на фиг. 2а - другое изделие для использования в устройстве предоставления аэрозоля без горения, при этом изделие включает в себя мундштук, содержащий капсулу, вид сбоку в разрезе;

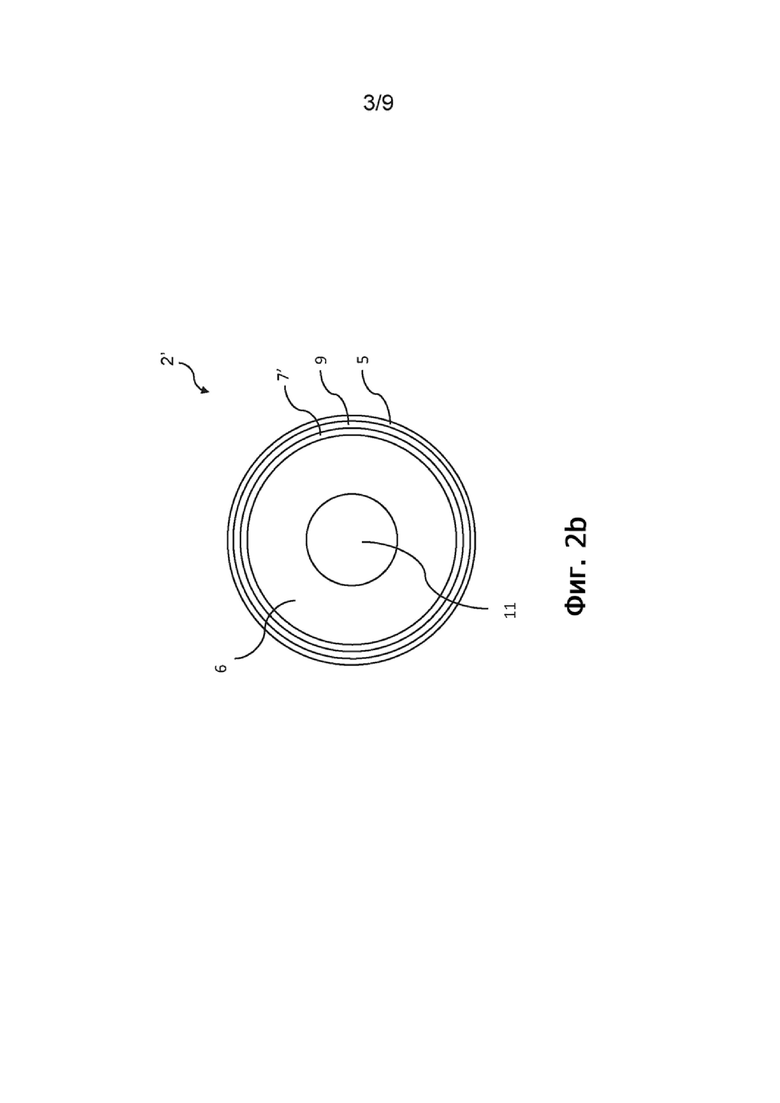

на фиг. 2b - мундштук изделия, показанного на фиг. 2a, содержащий капсулу, вид в поперечном разрезе;

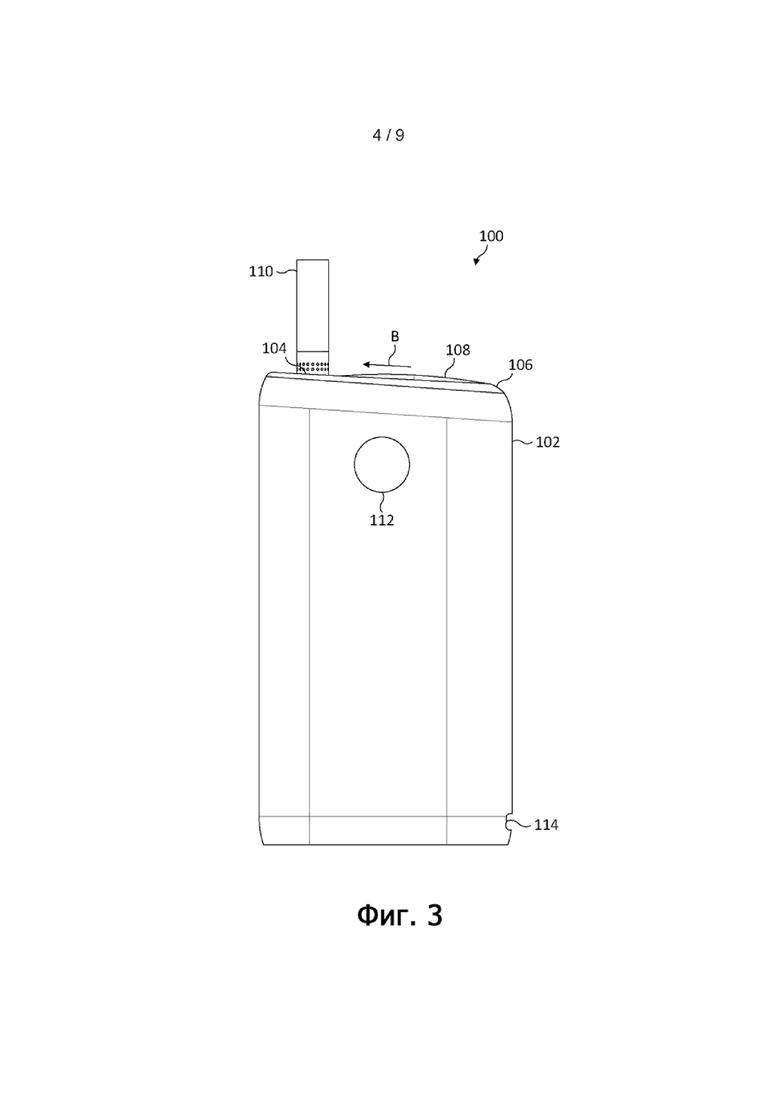

на фиг. 3 - устройство для выработки аэрозоля из аэрозольобразующего материала изделий, показанных на фиг. 1, 2а и 2b, вид спереди;

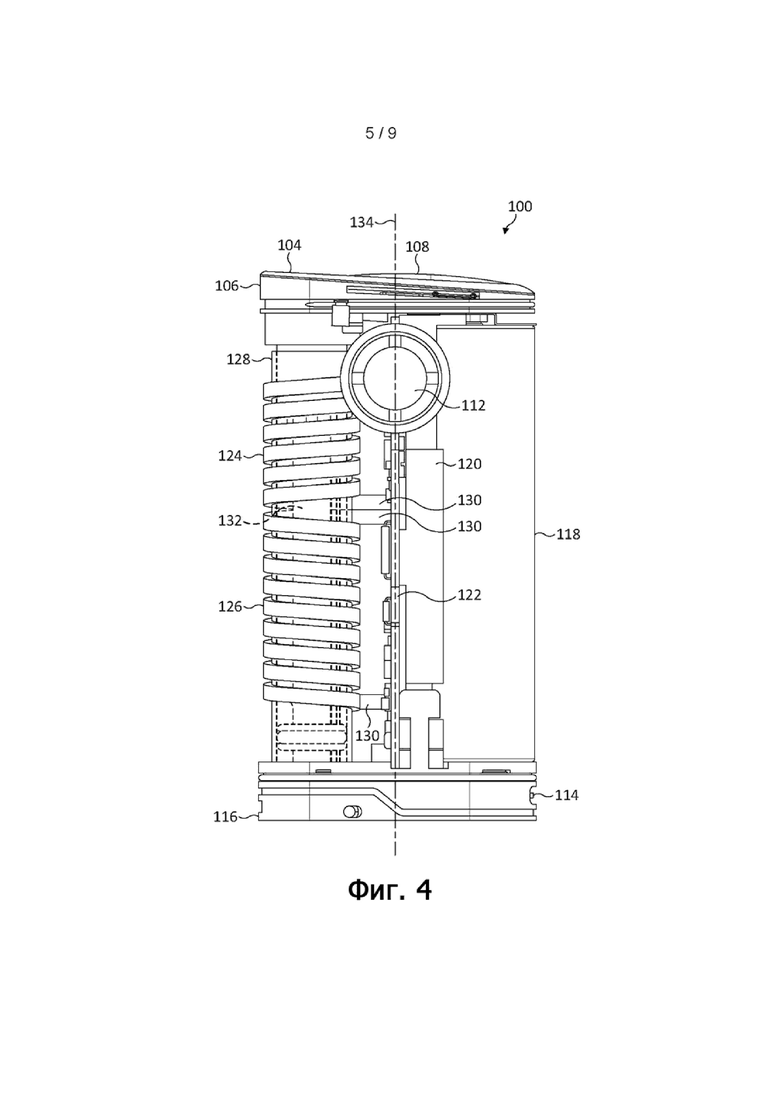

на фиг. 4 - устройство, показанное на фиг. 3, с удаленной наружной оболочкой м без изделия;

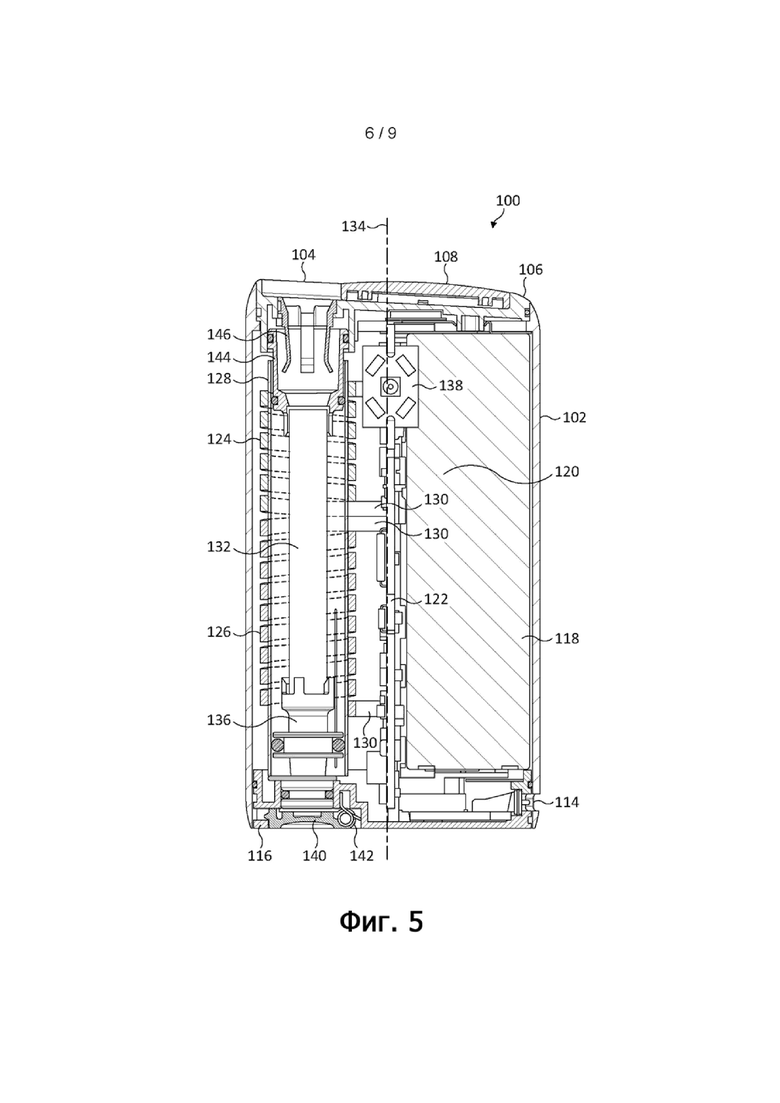

на фиг. 5 - устройство, показанное на фиг. 3, вид спереди в разрезе;

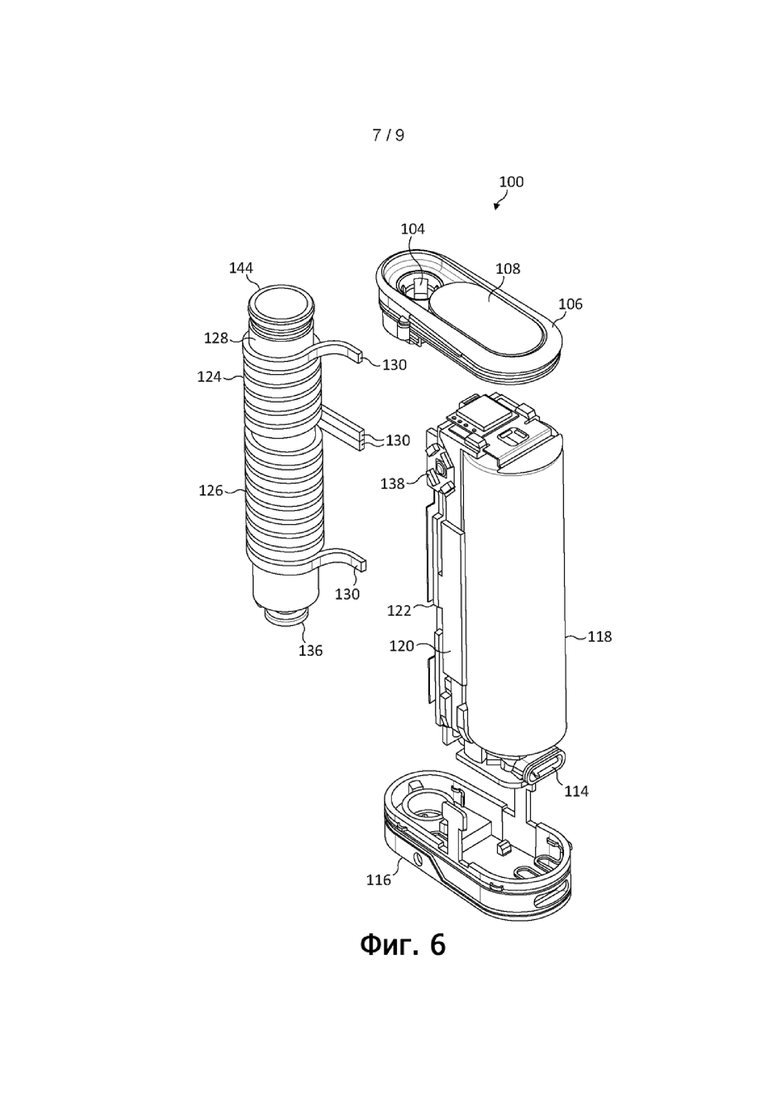

на фиг. 6 - устройство, показанное на фиг. 3, в разобранном состоянии без наружной оболочки;

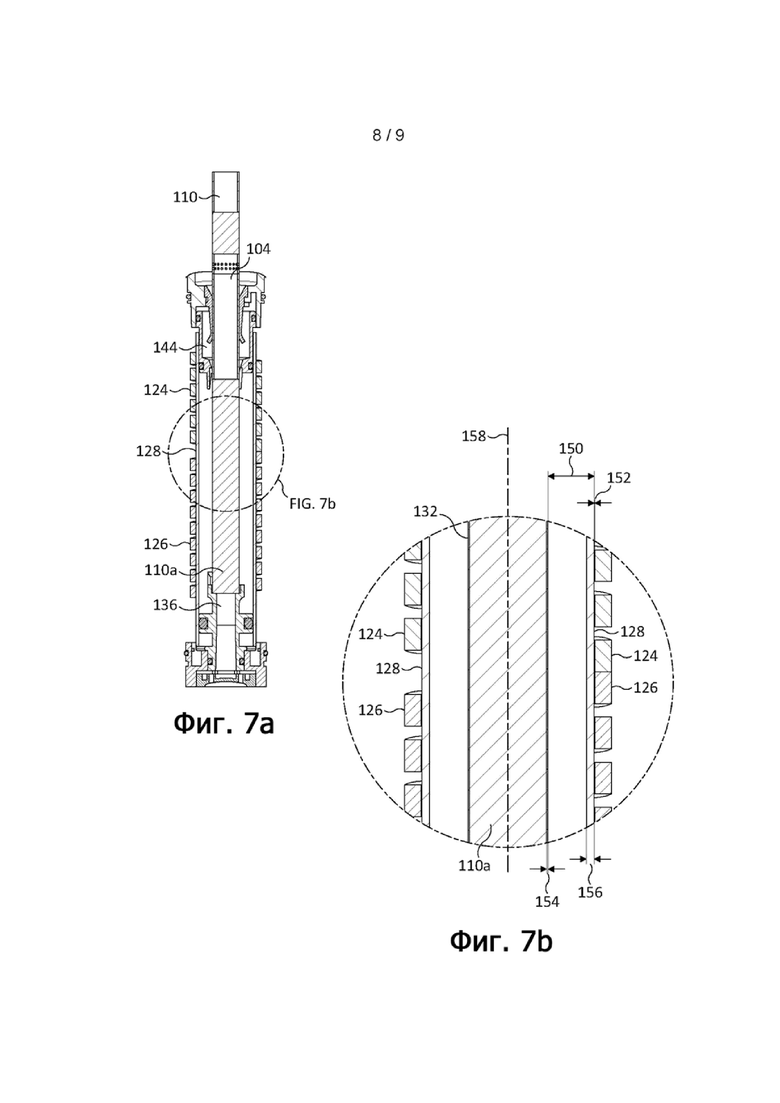

на фиг. 7A отдельно показан нагревательный узел устройства предоставления аэрозоля, вид в разрезе;

на фиг. 7B - фрагмент нагревательного узла, показанного на фиг. 7A, вид в увеличенном масштабе;

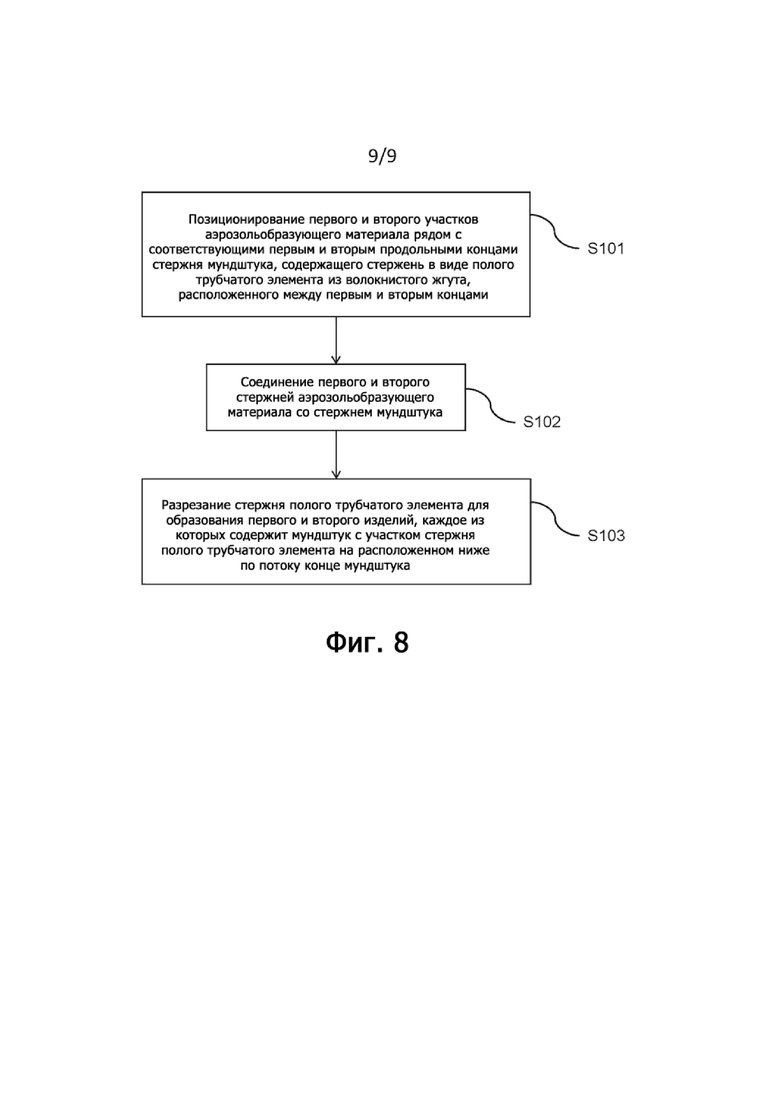

на фиг. 8 - блок-схема способа изготовления изделия для использования в устройстве предоставления аэрозоля без горения.

Осуществление изобретения

Используемый в настоящем описании термин «система доставки» предназначен для охвата систем, которые доставляют вещество пользователю, и включает в себя:

системы предоставления аэрозоля с горением, такие как сигареты, сигариллы, сигары и табак для трубок или для скручиваемых или набиваемых сигарет (на основе табака, производных табака, экспандированного табака, восстановленного табака, заменителей табака или другого материала, пригодного для курения);

системы предоставления аэрозоля без горения, которые высвобождают соединения из аэрозольобразующего материала без его сгорания, такие как электронные сигареты, изделия для нагрева табака и гибридные системы для выработки аэрозоля с использованием комбинации аэрозольобразующих материалов;

изделия, содержащие аэрозольобразующий материал и выполненные с возможностью использования в одной из указанных систем предоставления аэрозоля без горения;

безаэрозольные системы доставки, такие как лепешки, жевательные резинки, пластыри, изделия, содержащие вдыхаемые порошки, и бездымные табачные изделия, такие как снюс и нюхательный табак, которые доставляют материал пользователю без образования аэрозоля, причем материал может содержать или не содержать никотин.

Таким образом, система предоставления аэрозоля с горением представляет собой систему, в которой аэрозольобразующий материал, входящий в состав системы предоставления аэрозоля (или ее компонента), сгорает или сжигается для того, чтобы облегчить доставку пользователю, а система предоставления аэрозоля без горения представляет собой систему, в которой аэрозольобразующий материал, входящий в состав системы предоставления аэрозоля (или ее компонента), не сгорает для того, чтобы облегчить доставку пользователю.

В вариантах осуществления настоящего изобретения система доставки представляет собой систему предоставления аэрозоля без горения, такую как система предоставления аэрозоля без горения с источником питания.

В одном варианте осуществления изобретения система предоставления аэрозоля без горения представляет собой электронную сигарету, также известную как устройство для вейпинга или электронная система доставки никотина, хотя следует отметить, что наличие никотина в аэрозольобразующем материале не является обязательным.

В одном варианте осуществления изобретения система предоставления аэрозоля без горения представляет собой систему нагрева табака, также известную как система нагрева без горения.

В одном варианте осуществления изобретения система предоставления аэрозоля без горения представляет собой гибридную систему для выработки аэрозоля с использованием комбинации аэрозольобразующих материалов, один или более из которых можно нагревать. Каждый из аэрозольобразующих материалов может находиться, например, в виде твердого вещества, жидкости или геля и может содержать или не содержать никотин. В одном варианте осуществления изобретения гибридная система включает в себя жидкий или гелевый аэрозольобразующий материал и твердый аэрозольобразующий материал. Твердый аэрозольобразующий материал может содержать, например, табак или нетабачный продукт.

Как правило, система предоставления аэрозоля без горения может содержать устройство предоставления аэрозоля без горения и изделие для использования с системой предоставления аэрозоля без горения. Однако изделия, которые сами по себе содержат средство для снабжения энергией аэрозольобразующего компонента, могут сами образовывать систему предоставления аэрозоля без горения.

В одном варианте осуществления изобретения устройство предоставления аэрозоля без горения может содержать источник питания и контроллер. Источником питания может быть источник электроэнергии или экзотермический источник энергии. Экзотермический источник энергии содержит углеродную подложку, на которую может подаваться энергия для того, чтобы передать энергию в виде тепла аэрозольобразующему материалу или теплопередающему материалу, расположенному в непосредственной близости от экзотермического источника энергии. В одном варианте осуществления изобретения в изделии имеется источник энергии, такой как экзотермический источник энергии, для образования аэрозоля без горения.

Изделие для использования с устройством предоставления аэрозоля без горения может содержать аэрозольобразующий материал, аэрозольобразующий компонент, зону для выработки аэрозоля, мундштук и/или зону для приема аэрозольобразующего материала.

В одном варианте осуществления изобретения аэрозольобразующий компонент представляет собой нагреватель, способный взаимодействовать с аэрозольобразующим материалом для высвобождения одного или более летучих веществ из аэрозольобразующего материала для выработки аэрозоля. В одном варианте выполнения аэрозольобразующий компонент способен генерировать аэрозоль из аэрозольобразующего материала без его нагревания. Например, аэрозольобразующий компонент способен генерировать аэрозоль из аэрозольобразующего материала без приложения к нему тепла, например, с помощью одного или нескольких из вибрационных, механических, нагнетательных или электростатических средств.

В одном варианте осуществления изобретения аэрозольобразующий материал может содержать активный материал, формирующий аэрозоль материал и при необходимости один или более функциональных материалов. Активный материал может содержать никотин (при необходимости содержащийся в табаке или производном табака) или один или более других физиологически активных веществ, не обладающих запахом. Физиологически активный материал без запаха представляет собой материал, который включен в аэрозольобразующий материал для достижения физиологической реакции, отличной от обонятельного восприятия.

Формирующий аэрозоль материал может содержать один или несколько следующих компонентов: глицерин, глицерол, пропиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, 1,3-бутиленгликоль, эритритол, мезоэритритол, этилванилат, этиллаурат, диэтилсуберат, триэтил цитрат, триацетин, смесь диацетина, бензилбензоат, бензилфенилацетат, трибутирин, лаурилацетат, лауриновая кислота, миристиновая кислота и пропиленкарбонат.

Один или более функциональных материалов могут содержать один или несколько ароматизаторов, носителей, регуляторов pH, стабилизаторов и/или антиоксидантов.

В одном варианте осуществления изобретения изделие для использования с устройством предоставления аэрозоля без горения может содержать аэрозольобразующий материал или зону для приема аэрозольобразующего материала. В одном варианте выполнения изделие для использования с устройством предоставления аэрозоля без горения может содержать мундштук. Зона для приема аэрозольобразующего материала может быть зоной для хранения, предназначенной для хранения аэрозольобразующего материала. Например, зона для хранения может быть резервуаром. В одном варианте выполнения зона для приема аэрозольобразующего материала может быть отделена от зоны для выработки аэрозоля или объединена с ней.

Аэрозольобразующий материал, который также может называться в данном документе генерирующим аэрозоль материалом, представляет собой материал, который способен генерировать аэрозоль, например, при нагревании, облучении или возбуждении любым другим способом. Аэрозольобразующий материал может находиться, например, в виде твердого вещества, жидкости или геля, которые могут содержать или не содержать никотин и/или ароматизаторы. В некоторых вариантах выполнения аэрозольобразующий материал может содержать «аморфное твердое вещество», которое может называться «монолитным твердым веществом» (то есть неволокнистым). В некоторых вариантах выполнения аморфное твердое вещество может представлять собой сухой гель. Аморфное твердое вещество представляет собой твердый материал, который может удерживать в себе некоторую текучую среду, например, жидкость. В некоторых вариантах выполнения аэрозольобразующий материал может, например, содержать приблизительно от 50, 60 или 70 мас.% аморфного твердого вещества до приблизительно 90, 95 или 100 мас.% аморфного твердого вещества.

Аэрозольобразующий материал может находиться на подложке. Подложка может, например, представлять собой или содержать бумагу, карточку, картон, плотную бумагу, восстановленный аэрозольобразующий материал, пластиковый материал, керамический материал, композитный материал, стекло, металл или металлический сплав.

Агент для модификации аэрозоля представляет собой вещество, способное модифицировать аэрозоль. Агент может модифицировать аэрозоль таким образом, чтобы оказывать физиологический или органолептический эффект на организм человека. Примерами агентов для модификации аэрозоля являются ароматизаторы и вещества, вызывающие ощущения. Вещество, вызывающе ощущения, создает органолептическое ощущение, которое может быть воспринято органами чувств, например, ощущение прохлады или кислого привкуса.

Токоприемник представляет собой материал, способный нагреваться при проникновении в него изменяющегося магнитного поля, например, переменного. Нагревающий материал может быть электропроводным, поэтому проникновение в него изменяющегося магнитного поля вызывает индукционный нагрев такого материала. Нагревающий материал может быть магнитным, поэтому проникновение в него изменяющегося магнитного поля вызывает его магнитогистерезисный нагрев. Нагревающий материал может быть, как электропроводным, так и магнитным, поэтому он материал может нагреваться с использованием обоих механизмов нагрева.

Индукционный нагрев представляет собой процесс, в котором электропроводный объект нагревается за счет проникновения в него изменяющегося магнитного поля. Этот процесс описывается законом индукции Фарадея и законом Ома. Индукционный нагреватель может содержать электромагнит и устройство для передачи изменяющегося электрического тока, например, переменного, через электромагнит. Когда электромагнит и нагреваемый объект расположены подходящим образом относительно друг друга, так что создаваемое электромагнитом результирующее изменяющееся магнитное поле проникает в объект, внутри объекта возникают вихревые токи. Объект, через который протекают электрические токи, имеет сопротивление, так что когда в объекте возникают вихревые токи, их протекание через объект, имеющий электрическое сопротивление, вызывает нагрев объекта. Этот процесс называется джоулевым, омическим или резистивным нагревом. Объект, способный нагреваться при индукционном нагреве, называется токоприемником.

В одном варианте осуществления изобретения токоприемник выполнен в виде замкнутой цепи. Было установлено, что когда токоприемник имеет форму замкнутой цепи, магнитное взаимодействие между токоприемником и электромагнитом повышается, что приводит к большему или улучшенному джоулеву нагреву.

Магнитогистерезисный нагрев представляет собой процесс, в котором объект, выполненный из магнитного материала, нагревается за счет проникновения в объект изменяющегося магнитного поля. Магнитный материал можно рассматривать как содержащий множество магнитов атомного масштаба или магнитных диполей. Когда магнитное поле проникает в такой материал, магнитные диполи ориентируются вдоль линий магнитного поля. Таким образом, когда изменяющееся магнитное поле, такое как переменное магнитное поле, создаваемое, например, электромагнитом, проникает в магнитный материал, ориентация магнитных диполей изменяется с изменением прикладываемого магнитного поля. Такая переориентация магнитных диполей приводит к выработке тепла в магнитном материале.

Когда объект является как электропроводным, так и магнитным, проникновение в объект изменяющегося магнитного поля может вызывать как джоулев нагрев, так и магнитогистерезисный нагрев объекта. Кроме того, использование магнитного материала может усиливать магнитное поле, что позволяет увеличить джоулев нагрев.

В каждом из вышеописанных процессов, когда тепло вырабатывается в самом объекте, а не наружным источником тепла за счет теплопроводности, может быть достигнут быстрый рост температуры в объекте и более равномерное распределение тепла, в частности, за счет выбора подходящего материала и геометрии объекта и подходящей величины и ориентации изменяющегося магнитного поля относительно объекта. Кроме того, когда используется индукционный нагрев и магнитогистерезисный нагрев, не требуется соединения между источником изменяющегося магнитного поля и объектом, в результате чего может быть увеличена свобода при проектировании, улучшен контроль над профилем нагрева и уменьшены расходы.

Изделия, например, в виде стержней, часто называют в соответствии с их длиной: «обычные» (как правило, в диапазоне 68-75 мм, например от 68 мм до 72 мм), «короткие» или «мини» (68 мм и меньше), «king-size» (как правило, в диапазоне 75-91 мм, например от 79 мм до 88 мм), «длинные» или «super-king» (как правило, в диапазоне 91-105 мм, например от 94 мм до 101 мм) и «ультрадлинные» (как правило, в диапазоне от 110 мм до 121 мм).

Их также называют в соответствии с окружностью продукта: «обычные» (приблизительно 23-25 мм), «широкие» (более 25 мм), «тонкие» (приблизительно 22-23 мм), «полутонкие» (приблизительно 19-22 мм), «супертонкие» (приблизительно 16-19 мм) и «микротонкие» (приблизительно менее 16 мм).

Соответственно, изделие формата «king-size», «супертонкая», например, будет иметь длину около 83 мм, и окружность около 17 мм.

Каждый формат может производиться с мундштуками разной длины. Длина мундштука, как правило, составляет от 10 мм до 50 мм. Мундштук соединен с аэрозольобразующим материалом ободковой бумагой, длина которой больше длины мундштука, например, на 3-10 мм, так что ободковая бумага охватывает мундштук и перекрывает аэрозольобразующий материал, например, в виде стержня, для соединения мундштука с этим стержнем.

Изделия и их аэрозольобразующие материалы и мундштуки могут быть выполнены в любом из вышеуказанных форматов, но не ограничиваются ими.

Используемые в данном документе термины «расположенный выше по потоку» и «расположенный ниже по потоку» являются относительными терминами, которые определяются по отношению к направлению основного потока аэрозоля, втягиваемого через изделие или устройство при использовании.

Описываемый в настоящем описании волокнистый жгут может содержать жгут из ацетатцеллюлозного волокна. Волокнистый жгут также может быть выполнен с использованием других материалов, используемых для формования волокон, таких как поливиниловый спирт (PVOH), полимолочная кислота (PLA), поликапролактон (PCL), поли(1-4 бутандиолсукцинат) (PBS), поли(бутиленадипат-ко-терефталат) (PBAT), материалы на основе крахмала, хлопок, алифатические полиэфирные материалы и полисахаридные полимеры или их комбинации. Волокнистый жгут может быть пластифицирован подходящим пластификатором, таким как триацетин, где материал представляет собой жгут из ацетата целлюлозы, или жгут может быть не пластифицированным. Жгут может иметь любые подходящие характеристики, такие как форма поперечного сечения волокна, например, Y-образная, X-образная или другие формы, значения денье на нить от 2,5 до 15, например от 8,0 до 11,0 денье на нить и общими значениями денье от 5000 до 50000, например от 10000 до 40000.

Термин «табачный материал» относится к любому материалу, содержащему табак или его производные или заменители. Термин «табачный материал» может включать в себя один или несколько следующих компонентов: табак, производные табака, экспандированный табак, восстановленный табак или заменители табака. Табачный материал может содержать один или несколько следующих компонентов: молотый табак, табачное волокно, резаный табак, экструдированный табак, табачный стебель, восстановленный табак и/или табачный экстракт.

Термины «ароматизирующая добавка» и «ароматизатор» относятся к материалам, которые (при условии, что это разрешается местным законодательством) могут быть использованы для создания желаемого вкуса или аромата продукта для совершеннолетних потребителей. Одну или более ароматизирующих добавок можно использовать в качестве модифицирующего аэрозоль агента, описываемого в настоящем описании.

Они могут включать в себя экстракты (например, лакричника, гортензии древовидной, лист японской магнолии с белой корой, ромашки, пажитника, гвоздичного дерева, ментола, японской мяты, анисового семени, корицы, травянистого растения, грушанки, вишни, ягоды, персика, яблока, шотландского виски Драмбьюи с вересковым медом и травами, бурбона, шотландского виски, виски, мяты колосковой, мяты перечной, лаванды, кардамона, сельдерея, кротонового дерева, мускатного ореха, сандалового дерева, бергамота, герани, медовой эссенции, розового масла, ванили, масла лимона, масла апельсина, кассии, тмина, коньяка, жасмина, иланг-иланг, шалфея, фенхеля, пимента, имбиря, аниса, кориандра, кофе или мятного масла из каких-либо разновидностей рода мяты (Mentha)), усилители аромата, блокирующие средства для местоположения рецептора горького вещества, активаторы, или стимуляторы местоположения чувствительного рецептора, сахара и/или заменители сахаров (например, сукралозу, ацесульфам калия, аспартам, сахарин, цикламаты, лактозу, сахарозу, глюкозу, фруктозу, сорбитол или маннитол) и другие добавки, такие как уголь, хлорофилл, минералы, средства на основе трав или освежающие дыхание агенты. Они могут быть имитацией, синтетическими или натуральными ингредиентами, или их смесями. Они могут находиться в любой подходящей форме, например, в виде масла, жидкости или порошка.

На фиг. 1 показано в разрезе изделие 1 для использования с устройством предоставления аэрозоля без горения.

Изделие 1 содержит мундштук 2 и цилиндрический стержень из аэрозольобразующего материала 3, в данном случае табачного материала, соединенный с мундштуком 2. Перепад давления или разность давлений (также называемая сопротивлением затяжке) на мундштуке, например, на концах части изделия 1, расположенной ниже по потоку относительно аэрозольобразующего материала 3, предпочтительно составляет менее приблизительно 40 мм вод. ст. Было установлено, что такие перепады давления позволяют достаточному количеству аэрозоля, включая желательные соединения, такие как ароматические соединения, проходить через мундштук 2 к потребителю. Более предпочтительно перепад давления на мундштуке 2 составляет менее приблизительно 32 мм вод. ст. В некоторых вариантах выполнения особенно улучшенный аэрозоль был получен с использованием мундштука 2, имеющего перепад давления менее 31 мм вод. ст., например, приблизительно 29 или 28 мм вод. ст. Альтернативно или дополнительно, перепад давления на мундштуке может составлять по меньшей мере 10 мм вод. ст., предпочтительно по меньшей мере 15 мм вод. ст. В некоторых вариантах выполнения перепад давления на мундштуке может составлять приблизительно от 15 до 40 мм вод. ст. Эти значения позволяют мундштуку 2 замедлить прохождение аэрозоля через мундштук 2, поэтому температура аэрозоля успевает снизиться до достижения расположенного ниже по потоку конца 2b мундштука 2.

В данном примере мундштук 2 включает в себя тело материала 6, расположенное выше по потоку относительно полого трубчатого элемента 4, в этом примере рядом с полым трубчатым элементом 4 и впритык к нему. Тело материала 6 и полый трубчатый элемент 4 совместно образуют по существу цилиндрическую общую внешнюю форму и имеют общую продольную ось. Тело материала 6 обернуто первой фицеллой 7, имеющей предпочтительно, плотность бумаги менее 50 г/м2, более предпочтительно приблизительно от 20 до 40 г/м2. Предпочтительно толщина первой фицеллы 7 составляет от 30 до 60 мкм, более предпочтительно от 35 до 45 мкм. Предпочтительно первая фицелла 7 является непористой, например, с проницаемостью менее 100 единиц Кореста, например, менее 50 единиц Кореста. Однако в других вариантах выполнения первая фицелла 7 может быть пористой, например, с проницаемостью более 200 единиц Кореста.

Предпочтительно длина тела материала 6 составляет менее приблизительно 15 мм. Более предпочтительно, чтобы длина тела материала 6 была меньше приблизительно 10 мм. В качестве дополнения или альтернативы, длина тела материала 6 составляет по меньшей мере приблизительно 5 мм. Предпочтительно длина тела материала 6 составляет по меньшей мере приблизительно 6 мм. В некоторых предпочтительных вариантах выполнения длина тела материала 6 составляет приблизительно от 5 до 15 мм, более предпочтительно от 6 до 12 мм, а наиболее предпочтительно приблизительно 6, 7, 8, 9 мм или 10 мм. В данном примере длина тела материала 6 составляет 10 мм.

В данном примере тело материала 6 сформировано из волокнистого жгута. В данном примере жгут, используемый в тела материала 6, имеет денье на нить (dpf) 8,4 и общий денье 21000. В качестве альтернативы, жгут может иметь, например, 9,5 dpf и общий денье 12000. В данном примере жгут выполнен из пластифицированного ацетата целлюлозы. Пластификатор, используемый в жгуте, составляет приблизительно 7% веса жгута. В данном примере пластификатор представляет собой триацетин. В других примерах для формирования тела материала 6 могут использоваться различные материалы. Например, тело материала 6 может быть сформировано из бумаги, например, аналогично бумажным фильтрам, известным для использования в сигаретах. В качестве альтернативы, тело материала 6 может быть сформировано из жгутов, отличных от ацетата целлюлозы, например, из полимолочной кислоты (PLA), других материалов, указанных в настоящем описании для волокнистого жгута, или подобных материалов. Предпочтительно, жгут образован из ацетата целлюлозы. Жгут, сформированный из ацетата целлюлозы или других материалов, предпочтительно имеет денье на нить не менее мере 5, более предпочтительно не менее 6, а еще более предпочтительно не менее 7. Такие значения денье на нить соответствуют жгуту, который имеет относительно грубые и толстые волокна с меньшей площадью поверхности, что приводит к меньшему перепаду давления на мундштуке 2, чем у жгутов, имеющих более низкие значения денье на нить. Предпочтительно, чтобы получить достаточно однородное тело материала 6, жгут должен иметь денье на нить не более 12 dpf, предпочтительно не более 11 dpf, а еще более предпочтительно не более 10 dpf.

Общий денье жгута, образующего тело материала 6, предпочтительно составляет не более 30000, более предпочтительно не более 28000, а еще более предпочтительно не более 25000. Такие значения общего денье соответствуют жгуту, который занимает уменьшенную долю площади поперечного сечения мундштука 2, что приводит к более низкому перепаду давления на мундштуке 2, чем у жгутов, имеющих более высокие значения общего денье. Для надлежащей твердости тела материала 6 жгут предпочтительно имеет общий денье не менее 8000, а более предпочтительно не менее 10000. Предпочтительно денье на нить составляет от 5 до 12 dpf, а общий денье составляет от 10000 до 25000. Более предпочтительно, денье на нить составляет от 6 до 10 dpf, а общий денье составляет от 11000 до 22000. Предпочтительно, поперечное сечение волокон жгута имеет Y-образную форму, хотя в других вариантах выполнения могут использоваться и другие формы поперечного сечения волокон жгута, например, X-образная форма, с такими же значениями денье на нить и общего денье, как указано выше.

Аэрозольобразующий материал 3, также называемый аэрозольобразующим субстратом 3, содержит по меньшей мере один формирующий аэрозоль материал. В данном примере формирующим аэрозоль материалом является глицерин. В альтернативных примерах формирующим аэрозоль материалом могут быть другие материалы или их комбинации. Было установлено, что формирующий аэрозоль материал позволяет улучшить органолептические характеристики изделия за счет содействия при переносе соединений, таких как ароматические соединения, от аэрозольобразующего материала к потребителю. Однако проблема с добавлением таких формирующих аэрозоль материалов в аэрозольобразующий материал в изделии для использования в системе предоставления аэрозоля без горения, может состоять в том, что, когда формирующий аэрозоль материал превращается в аэрозоль при нагревании, он может увеличивать массу аэрозоля, который доставляется изделием, и эта увеличенная масса может поддерживать более высокую температуру при прохождении через мундштук. Проходя через мундштук, аэрозоль переносит в него тепло, нагревая при этом внешнюю поверхность мундштука, в том числе зону, которая соприкасается с губами потребителя во время использования. Температура мундштука может быть значительно выше температуры, к которой привыкли потребители при курении, например, обычных сигарет, и это может быть нежелательным эффектом, вызванным использованием таких формирующих аэрозоль материалов.

Часть мундштука, которая соприкасается с губами потребителя, как правило, представляет собой бумажную трубку, либо полую, либо охватывающую цилиндрическое тело фильтрующего материала.

Как показано на фиг. 1, мундштук 2 изделия 1 содержит расположенный выше по потоку конец 2a, находящийся рядом с аэрозольобразующим субстратом 3, и расположенный ниже по потоку конец 2b, удаленный от аэрозольобразующего субстрата 3. На расположенном ниже по потоку конце 2b мундштук 2 имеет полый трубчатый элемент 4, образованный из волокнистого жгута. Было установлено, что это значительно снижает температуру внешней поверхности мундштука 2 на расположенном ниже по потоку конце 2b мундштука, который входит в контакт со ртом потребителя при использовании изделия 1. Кроме того, было установлено, что использование трубчатого элемента 4 значительно снижает температуру внешней поверхности мундштука 2 даже перед трубчатым элементом 4. Это происходит из-за того, что трубчатый элемент 4 направляет аэрозоль ближе к центру мундштука 2, уменьшая передачу тепла от аэрозоля к внешней поверхности мундштука 2.

В данном примере изделие 1 имеет наружную окружность приблизительно 21 мм (то есть изделие имеет среднетонкий формат). В других примерах изделие может быть выполнено в любом из описанных выше форматов, например, с внешней окружностью от 15 мм до 25 мм. Так как изделие должно быть нагрето для высвобождения аэрозоля, повышенная эффективность нагрева достигается с использованием изделий меньшей наружной окружности в этом диапазоне, например, окружность менее 23 мм. Было установлено, что для достижения улучшенного аэрозоля за счет нагрева при сохранении подходящей длины продукта окружность изделий более 19 мм также являются эффективными. Было установлено, что изделия, имеющие окружность от 19 мм до 23 мм, а более предпочтительно от 20 мм до 22 мм, обеспечивают хороший баланс между эффективной доставкой аэрозоля и возможностью эффективного нагрева.

Наружная окружность мундштука 2 является по существу такой же, как и наружная окружность стержня аэрозольобразующего материала 3, так что между этими компонентами имеется плавный переход. В данном примере наружная окружность мундштука 2 составляет приблизительно 20,8 мм. По всей длине мундштука 2 и по части стержня аэрозольобразующего материала 3 обернута ободковая бумага 5 с нанесенным на ее внутренней поверхности имеет клеем для соединения мундштука 2 и стержня 3. В данном примере ободковая бумага 5 заходит на стержень аэрозольобразующего материала 3 на 5 мм, но в качестве альтернативы она может заходить на стержень 3 на 3-10 мм или более предпочтительно на 4-6 мм, чтобы обеспечить надежное соединение между мундштуком 2 и стержнем 3. Плотность бумаги ободковой бумаги 5 может быть больше плотности бумаги фицеллы, используемой в изделии 1, например, ее плотность бумаги составляет от 40 до 80 г/м2, более предпочтительно между 50 и 70 г/м2, а в данном примере - 58 г/м2. Было установлено, что такие диапазоны плотности бумаги приводят к получению ободковой бумаги приемлемой прочности на разрыв и в то же время достаточно гибкой, чтобы оборачиваться вокруг изделия 1 и приклеиваться вдоль продольного шва внахлест на бумаге. Наружная окружность ободковой бумаги 5, обернутой в один слой вокруг мундштука 2, составляет приблизительно 21 мм.

«Толщина стенки» полого трубчатого элемента 4 соответствует толщине стенки трубки 4 в радиальном направлении. Ее можно измерить, например, с помощью штангенциркуля. Предпочтительно толщина стенки превышает 0,9 мм, а более предпочтительно - 1,0 мм или более. Предпочтительно, толщина стенки по существу постоянна по всей окружности стенки полого трубчатого элемента 4. Однако если толщина стенки не является по существу постоянной, толщина стенки в любой точке по окружности полого трубчатого элемента 4 предпочтительно больше 0,9 мм, а более предпочтительно - 1,0 мм или более.

Предпочтительно, длина полого трубчатого элемента 4 меньше приблизительно 20 мм. Более предпочтительно, чтобы длина полого трубчатого элемента 4 была меньше приблизительно 15 мм. Еще более предпочтительно, чтобы длина полого трубчатого элемента 4 была меньше приблизительно 10 мм. В качестве альтернативы или дополнения, длина полого трубчатого элемента 4 составляет по меньшей мере приблизительно 5 или 6 мм. В некоторых предпочтительных вариантах выполнения длина полого трубчатого элемента 4 составляет приблизительно от 5 до 20 мм, более предпочтительно приблизительно от 6 до 10 мм, еще более предпочтительно приблизительно от 6 до 8 мм, а наиболее предпочтительно приблизительно 6, 7 или 8 мм. В данном примере длина полого трубчатого элемента 4 равна 6 мм.

Предпочтительно плотность полого трубчатого элемента 4 составляет по меньшей мере приблизительно 0,25 грамма на кубический сантиметр (г/см3), более предпочтительно по меньшей мере приблизительно 0,3 г/см3. Предпочтительно плотность полого трубчатого элемента 4 составляет менее приблизительно 0,75 г/см3, более предпочтительно менее 0,6 г/см3. В некоторых вариантах выполнения плотность полого трубчатого элемента 4 составляет от 0,25 до 0,75 г/см3, более предпочтительно от 0,3 до 0,6 г/см3, а более предпочтительно от 0,4 г/см3 до 0,6 г/см3 или приблизительно 0,5 г/см3. Было установлено, что эти плотности обеспечивают хороший баланс между высокой твердостью, обеспечиваемой более плотным материалом, и более низкими теплопередающими свойствами материала с более низкой плотностью. Для целей настоящего изобретения «плотность» полого трубчатого элемента 4 относится к плотности волокнистого жгута, образующего элемент с любым включенным в него пластификатором. Плотность можно определить путем деления общего веса полого трубчатого элемента 4 на общий объем полого трубчатого элемента 4, при этом общий объем можно вычислить с использованием соответствующих измерений полого трубчатого элемента 4, выполненных, например, с помощью штангенциркуля. При необходимости соответствующие размеры можно измерить с помощью микроскопа.

Волокнистый жгут, образующий полый трубчатый элемент 4, предпочтительно имеет общий денье менее 45000, более предпочтительно менее 42000. Было установлено, что такой общий денье позволяет сформировать не слишком плотный трубчатый элемент 4. Предпочтительно общий денье составляет по меньшей мере 20000, более предпочтительно по меньшей мере 25000. В предпочтительных вариантах выполнения волокнистый жгут, образующий полый трубчатый элемент 4, имеет общий денье от 25000 до 45000, более предпочтительно от 35000 до 45000. Предпочтительно поперечное сечение волокон жгута имеет Y-образную форму, хотя возможны и другие формы волокон, например, X-образные.

Волокнистый жгут, образующий полый трубчатый элемент 4, предпочтительно имеет денье на нить больше 3. Было установлено, что такой денье на нить обеспечивает возможность формирования не слишком плотного трубчатого элемента 4. Предпочтительно денье на нить составляет не менее 4, более предпочтительно не менее 5. В предпочтительных вариантах выполнения волокнистый жгут, образующий полый трубчатый элемент 4, имеет денье на нить от 4 до 10, более предпочтительно от 4 до 9. В одном примере, волокнистый жгут, образующий полый трубчатый элемент 4, имеет жгут 8Y40,000, образованный из ацетата целлюлозы и содержащий 18% пластификатора, например, триацетина.

Внутренний диаметр полого трубчатого элемента 4 предпочтительно составляет более 3,0 мм. Меньшие диаметры могут привести к увеличению скорости прохождения аэрозоля через мундштук 2 в рот потребителя, так что аэрозоль станет слишком теплым, например, достигнет температуры выше 40 или 45°C. Более предпочтительно внутренний диаметр полого трубчатого элемента 4 составляет более 3,1 мм, а еще более предпочтительно - более 3,5 или 3,6 мм. В одном варианте выполнения внутренний диаметр полого трубчатого элемента 4 составляет приблизительно 3,9 мм.

Предпочтительно полый трубчатый элемент 4 содержит пластификатор в количестве от 15 до 22% по весу. Для жгута из ацетата целлюлозы пластификатор предпочтительно представляет собой триацетин, хотя можно использовать другие пластификаторы, такие как полиэтиленгликоль (PEG). Более предпочтительно, трубчатый элемент 4 содержит пластификатор в количестве от 16 до 20% по весу, например, приблизительно 17, 18 или 19%.

В данном примере мундштук 2 включает в себя первый полый трубчатый элемент 4 и второй полый трубчатый элемент 8, также называемый охлаждающим элементом, расположенным по потоку выше первого полого трубчатого элемента 4. В данном примере второй полый трубчатый элемент 8 расположен выше по потоку рядом с телом материала 6 или впритык к нему. Тело материала 6 и второй полый трубчатый элемент 8 имеют по существу цилиндрическую общую внешнюю форму и общую продольную ось. Второй полый трубчатый элемент 8 сформирован из нескольких слоев бумаги, которые намотаны параллельно со стыковыми швами, чтобы сформировать трубчатый элемент 8. В данном примере трубка состоит из двух слоев, хотя в других примерах можно использовать 3, 4 или более бумажных слоев, образующих 3-х, 4-х или более многослойных трубок. Могут использоваться другие конструкции, такие как спирально намотанные слои бумаги, картонные трубки, трубки, сформированные с использованием процесса типа папье-маше, формованные или экструдированные пластиковые трубки или аналогичные. Второй полый трубчатый элемент 8 также может быть сформирован с использованием жесткой фицеллы и/или ободковой бумаги в качестве второй фицеллы 9 и/или ободковой бумаги 5, что не требует наличия отдельного трубчатого элемента. Жесткая фицелла и/или ободковая бумага изготавливаются таким образом, чтобы иметь жесткость, достаточную для выдерживания осевых сжимающих усилий и изгибающих моментов, которые могут возникнуть во время изготовления и использования изделия 1. Например, жесткая фицелла и/или мундштук могут иметь плотность бумаги от 70 до 120 г/м2, более предпочтительно от 80 до 110 г/м2. В качестве дополнения или альтернативы, жесткая фицелла и/или ободковая бумага могут иметь толщину от 80 до 200 мкм, более предпочтительно от 100 до 160 мкм или от 120 до 150 мкм. Может быть желательным, чтобы одновременно и вторая фицелла 9, и мундштук 5 имели значения в этих диапазонах для достижения приемлемого общего уровня жесткости для второго полого трубчатого элемента 8.

Второй полый трубчатый элемент 8 также может быть сформирован с использованием жесткой фицеллы и/или ободковой бумаги в качестве второй фицеллы 9 и/или ободковой бумаги 5, что не требует наличия отдельного трубчатого элемента. Жесткая фицелла и/или ободковая бумага изготавливаются таким образом, чтобы иметь жесткость, достаточную для выдерживания осевых сжимающих усилий и изгибающих моментов, которые могут возникнуть во время изготовления и использования изделия 1. Например, жесткая фицелла и/или мундштук могут иметь плотность бумаги от 70 до 120 г/м2, более предпочтительно от 80 до 110 г/м2. В качестве дополнения или альтернативы, жесткая фицелла и/или ободковая бумага могут иметь толщину от 80 до 200 мкм, более предпочтительно от 100 до 160 мкм или от 120 до 150 мкм. Может быть желательным, чтобы одновременно и вторая фицелла 9, и мундштук 5 имели значения в этих диапазонах для достижения приемлемого общего уровня жесткости для второго полого трубчатого элемента 8.

Предпочтительно длина второго полого трубчатого элемента 8 составляет менее приблизительно 50 мм. Более предпочтительно длина второго полого трубчатого элемента 8 составляет менее приблизительно 40 мм. Еще более предпочтительно длина второго полого трубчатого элемента 8 составляет менее приблизительно 30 мм. В качестве дополнения или альтернативы, длина второго полого трубчатого элемента 8 предпочтительно составляет по меньшей мере приблизительно 10 мм. Предпочтительно длина второго полого трубчатого элемента 8 составляет по меньшей мере приблизительно 15 мм. В некоторых предпочтительных вариантах осуществления длина второго полого трубчатого элемента 8 составляет приблизительно от 20 до 30 мм, более предпочтительно - приблизительно от 22 до 28 мм, еще более предпочтительно - приблизительно от 24 до 26 мм, а наиболее предпочтительно - приблизительно 25 мм. В данном примере длина второго полого трубчатого элемента 8 равна 25 мм.

Второй полый трубчатый элемент 8 расположен по кругу и образует воздушный зазор внутри мундштука 2, который действует как охлаждающий сегмент. Воздушный зазор образует камеру, через которую протекают нагретые летучие компоненты, генерируемые аэрозольобразующим материалом 3. Второй полый трубчатый элемент 8 является полым, образуя камеру для накопления аэрозоля, но при этом достаточно жестким, чтобы выдерживать осевые сжимающие усилия и изгибающие моменты, которые могут возникнуть во время изготовления и использования изделия 1. Второй полый трубчатый элемент 8 обеспечивает физическое разделение между аэрозольобразующим материалом 3 и массой материала 6. Физическое разделение, создаваемое вторым полым трубчатым элементом 8, обеспечивает градиент температуры по всей длине второго полого трубчатого элемента 8.

Предпочтительно мундштук 2 содержит полость с внутренним объемом более 450 мм3. Было установлено, что наличие полости по меньшей мере такого объема позволяет образовывать улучшенный аэрозоль. Такой размер полости обеспечивает достаточное пространство внутри мундштука 2, которое позволяет нагретым летучим компонентам остыть, тем самым позволяя подвергать аэрозольобразующий материал 3 более высоким температурам, чем это было бы возможно в противном случае, когда они могут привести к образованию слишком теплого аэрозоля. В данном примере полость образована вторым полым трубчатым элементом 8, но в альтернативных вариантах она может быть образована в другой части мундштука 2. Более предпочтительно, мундштук 2 содержит полость, например, образованную внутри второго полого трубчатого элемента 8, имеющего внутренний объем более 500 мм3, предпочтительнее более 550 мм3, что позволяет дополнительно улучшить аэрозоль. В некоторых примерах объем внутренней полости составляет приблизительно от 550 до 750 мм3, например, 600 или 700 мм3.

Второй полый трубчатый элемент 8 может быть выполнен с возможностью обеспечения перепада температур по меньшей мере 40°C между нагретым летучим компонентом, входящим в первый, расположенный выше по потоку конец второго полого трубчатого элемента 8, и нагретым летучим компонентом, выходящим из второго, расположенного ниже по потоку конца второго полого трубчатого элемента 8. Второй полый трубчатый элемент 8 предпочтительно выполнен с возможностью обеспечения перепада температур по меньшей мере 60, 80, а предпочтительно 100°C, между нагретым летучим компонентом, входящим в первый, расположенный выше по потоку конец второго полого трубчатого элемента 8 и нагретым летучим компонентом, выходящим из второго, расположенного ниже по потоку конца второго полого трубчатого элемента 8. такой перепад температур по всей длине второго полого трубчатого элемента 8 защищает термочувствительное тело материала 6 от высоких температур аэрозольобразующего материала 3 при его нагреве.

В альтернативных изделиях второй полый трубчатый элемент 8 может быть заменен другим охлаждающим элементом, например, элементом, образованным из массы материала, который позволяет аэрозолю проходить через него в продольном направлении и который также выполняет функцию охлаждения аэрозоля.

В данном примере первый полый трубчатый элемент 4, тело материала 6 и второй полый трубчатый элемент 8 объединены второй фицеллой 9, которая обернута вокруг всех трех секций. Предпочтительно вторая фицелла 9 имеет плотность бумаги менее 50 г/м2, более предпочтительно приблизительно от 20 до 45 г/м2. Предпочтительно, толщина второй фицеллы 9 составляет от 30 до 60 мкм, более предпочтительно от 35 до 45 мкм. Вторая фицелла 9 предпочтительно является непористой с проницаемостью менее 100 единиц Кореста, например, менее 50 единиц Кореста. Однако в альтернативных вариантах выполнения вторая фицелла 9 может быть пористой, например, с проницаемостью более 200 единиц Кореста.

В данном примере аэрозольобразующий материал 3 обернут в обертку 10. Обертка 10 может быть, например, бумажной или фольгированной на бумажной основе. В данном примере обертка 10 практически непроницаема для воздуха. В альтернативных вариантах выполнения проницаемость обертки 10 предпочтительно составляет менее 100 единиц Кореста, более предпочтительно менее 60 единиц Кореста. Было установлено, что обертки с низкой проницаемостью, например, имеющие проницаемость менее 100 единиц Кореста, а более предпочтительно менее 60 единиц Кореста, приводят к улучшению образования аэрозоля в аэрозольобразующем материале 3. Это связано с уменьшением потерь аэрозольных соединений, проходящих через обертку 10. Проницаемость обертки 10 можно измерить в соответствии со стандартом ISO 2965:2009, относящимся к определению воздухопроницаемости для материалов, используемых в качестве сигаретной бумаги, фицеллы фильтра и соединительной бумаги для фильтров.

В данном варианте осуществления обертка 10 содержит алюминиевую фольгу. Было установлено, что алюминиевая фольга особенно эффективна для усиления образования аэрозоля внутри аэрозольобразующего материала 3. В данном примере алюминиевая фольга имеет металлический слой толщиной приблизительно 6 мкм. В данном примере алюминиевая фольга имеет бумажную основу. Однако в альтернативных компоновках алюминиевая фольга может иметь другую толщину, например от 4 до 16 мкм. Алюминиевая фольга необязательно должна иметь бумажную основу, но может иметь основу из других материалов, например, чтобы обеспечить надлежащую прочность на разрыв фольги, или она может не иметь материала основы. Кроме того, можно также использовать металлические слои или фольгу, отличные от алюминия. Общая толщина обертки предпочтительно составляет от 20 до 60 мкм, более предпочтительно от 30 до 50 мкм, что позволяет выполнить с подходящими характеристиками теплопередачи и прочности. Усилие растяжения, которое может прикладываться к обертке до того, как она разорвется, может составлять более 3000 грамм-силы, например от 3000 до 10000 грамм-силы или от 3000 до 4500 грамм-силы.

Изделие имеет уровень вентиляции приблизительно 75% аэрозоля, проходящего через изделие. В альтернативных вариантах выполнения изделие может иметь уровень вентиляции от 50 до 80% аэрозоля, проходящего через изделие, например от 65 до 75%. Такая вентиляция помогает замедлить поток аэрозоля, проходящего через мундштук 2, тем самым давая возможность аэрозолю достаточно остыть, прежде чем он достигнет расположенного ниже по потоку конца 2b мундштука 2. Вентиляция осуществляется непосредственно в мундштуке 2 изделия 1. В данном примере вентиляция образована во втором полом трубчатом элементе 8, что, как было установлено, особенно полезно в содействии процессу выработки аэрозоля. Вентиляция выполняется через первый и второй параллельные ряды перфораций 12, в данном случае образованных лазером, на расстоянии 17,925 мм и 18,625 мм, соответственно, от расположенного ниже по потоку мундштучного конца 2b мундштука 2. Эти перфорации проходят через ободковую бумагу 5, вторую фицеллу 9 и второй полый трубчатый элемент 8. В альтернативных вариантах выполнения вентиляция может быть образована в мундштуке в других местоположениях, например, в теле материала 6 или первом трубчатом элементе 4.

В данном примере формирующий аэрозоль материал, добавленный в аэрозольобразующий материал 3, содержит 14% по весу аэрозольобразующего материала 3. Предпочтительно, формирующий аэрозоль материал составляет не менее 5% по весу аэрозольобразующего материала, более предпочтительно не менее 10%. Предпочтительно формирующий аэрозоль материал составляет менее 25% по весу аэрозольобразующего материала, более предпочтительно менее 20%, например от 10 до 20%, от 12 до 18% или от 13 до 16%.

Аэрозольобразующий материал 3 предпочтительно выполнен в виде цилиндрического стержня. Независимо от формы аэрозольобразующего материала, он предпочтительно имеет длину приблизительно от 10 до 100 мм. В некоторых вариантах выполнения предпочтительно длина генерирующего аэрозоль материала находится в диапазоне приблизительно от 25 до 50 мм, более предпочтительно приблизительно от 30 до 45 мм, а еще более предпочтительно приблизительно от 30 до 40 мм.

Объем аэрозольобразующего материала 3 может варьироваться приблизительно от 200 до 4300 мм3, предпочтительно от 500 до 1500 мм3, более предпочтительно от 1000 до 1300 мм3. Объемы аэрозольобразующего материала, например, приблизительно от 1000 до 1300 мм3 позволяют получить более привлекательный аэрозоль с более высокими органолептическими характеристиками по сравнению с объемами, выбранными из нижнего предела диапазона.

Масса аэрозольобразующего материала 3 может составлять более 200 мг, например, приблизительно от 200 до 400 мг, предпочтительно от 230 до 360 мг, более предпочтительно от 250 до 360 мг. Было установлено, что большая масса аэрозольобразующего материала приводит к улучшению органолептических характеристик выработанного аэрозоля по сравнению с аэрозолем, выработанным из меньшей массы аэрозольобразующего материала.

Аэрозольобразующий материал или субстрат предпочтительно сформирован из табачного материала, который включает в себя табачный компонент.

В табачном материале табачный компонент предпочтительно содержит бумажный восстановленный табак. Табачный компонент может также содержать листовой табак, экструдированный табак и/или ленточный литой табак.

Аэрозольобразующий материал 3 содержит восстановленный табачный материал плотностью менее приблизительно 700 миллиграммов на кубический сантиметр (мг/см3). Было установлено, что такой табачный материал является особенно эффективным, поскольку его можно быстрее нагревать для высвобождения аэрозоля по сравнению с более плотными материалами. Были проведены испытания свойств различных аэрозольобразующих материалов, таких как ленточный литой восстановленный табачный материал и бумажный восстановленный табачный материал, при нагревании. Было установлено, что при подводе тепла к каждому из указанных аэрозольобразующих материалов существует определенная температура нулевого теплового потока, ниже которой полезный тепловой поток является эндотермическим, т.е. в материал поступает больше тепла, чем выходит из материала, и выше которой полезный тепловой поток является экзотермическим, т.е. из материала выходит больше тепла, чем входит в материал. Материалы плотностью менее 700 мг/см3 имели более низкую температуру нулевого теплового потока. Так как значительная часть теплового потока выходит из материала за счет образования аэрозоля, более низкая нулевая температура теплового потока оказывает благоприятный эффект на время, необходимое для первого высвобождения аэрозоля из аэрозольобразующего материала. Например, было установлено, что аэрозольобразующие материалы плотностью менее 700 мг/см3, имеют температуру нулевого теплового потока менее 164°C, а материалы с плотностью более 700 мг/см3 имеют температуру нулевого теплового потока выше 164°C.

Плотность аэрозольобразующего материала также влияет на скорость, с которой тепло проходит через материал, причем при более низких плотностях, например, ниже 700 мг/см3, тепло медленнее проходит через материал, обеспечивая тем самым более длительное высвобождение аэрозоля.

Предпочтительно, аэрозольобразующий материал 3 содержит восстановленный табачный материал плотностью менее приблизительно 700 мг/см3, например, бумажный восстановленный табачный материал. Более предпочтительно, аэрозольобразующий материал 3 содержит восстановленный табачный материал плотностью менее приблизительно 600 мг/см3. В качестве альтернативы или дополнительно, аэрозольобразующий материал 3 предпочтительно содержит восстановленный табачный материал плотностью не менее 350 мг/см3, которая, как считается, обеспечивает достаточную теплопроводность материала.

Табачный материал может быть резаным табаком. Резаный табак может иметь ширину разрезания по меньшей мере 15 резов на дюйм (приблизительно 5,9 резов на см, что эквивалентно ширине разрезанной части, равной приблизительно 1,7 мм). Предпочтительно резаный табак имеет ширину резания по меньшей мере 18 резов на дюйм (приблизительно 7,1 резов на см, что эквивалентно ширине разрезанной части приблизительно 1,4 мм), более предпочтительно по меньшей мере 20 резов на дюйм (приблизительно 7,9 резов на см, что соответствует ширине разрезанной части приблизительно 1,27 мм). В одном примере ширина резания резаного табака составляет 22 резов на дюйм (приблизительно 8,7 резов на см, что эквивалентно ширине разрезанной части приблизительно 1,15 мм). Предпочтительно резаный табак имеет ширину резания 40 или менее резов на дюйм (приблизительно 15,7 резов на см, что эквивалентно ширине разрезанной части приблизительно 0,64 мм). Было установлено, что ширина разрезанной части от 0,5 до 2,0 мм, например от 0,6 до 1,5 мм или от 0,6 до 1,7 мм приводит к получению табачного материала, который является предпочтительным с точки зрения отношения площади поверхности к объему, особенно при нагреве, общей плотности и перепада давления аэрозольобразующего материала 3. Резаный табак может быть сформирован из смеси различных видов табачного материала, например, из бумажного восстановленного табака, листового табака, экструдированного табака и ленточного литого табака. Предпочтительно табачный материал содержит бумажный восстановленный табак или смесь из бумажного восстановленного табака и листового табака.

Табачный материал может содержать наполнитель. Наполнитель, как правило, представляет собой нетабачный компонент, т.е. компонент, который не включает в себя ингредиенты, происходящие из табака. Наполнитель может представлять собой нетабачное волокно, например, древесное волокно, пульпа или пшеничное волокно. Наполнитель также может быть неорганическим материалом, таким как мел, перлит, вермикулит, диатомитовая земля, коллоидный диоксид кремния, оксид магния, сульфат магния и карбонат магния. Наполнитель также может быть нетабачным литым материалом или нетабачным экструдированным материалом. Наполнитель может составлять от 0 до 20% по весу табачного материала или в от 1 до 10% по весу композиции. В некоторых вариантах выполнения наполнитель может отсутствовать.

Табачный материал может содержать формирующий аэрозоль материал. В этом контексте «формирующий аэрозоль материал» представляет собой агент, который способствует образованию аэрозоля. Формирующий аэрозоль материал может способствовать образованию аэрозоля путем содействия начальному испарению и/или конденсации газа в твердый и/или жидкий аэрозоль, пригодный для вдыхания. В некоторых вариантах выполнения формирующий аэрозоль материал может улучшить доставку ароматизирующей добавки из аэрозольобразующего материала. В общем, любой подходящий формирующий аэрозоль материал или агент, может быть включен в аэрозольобразующий материал, в том числе в те, что были описаны выше. Другие подходящие формирующие аэрозоль материалы могут представлять собой полиол, такой как сорбитол, глицерол и гликоли, такие как пропиленгликоль или триэтиленгликоль; невысокомолекулярный спирт, такой как одноатомные спирты, углеводороды с высокой температурой кипения, кислоты, такие как молочная кислота, производные глицерола, сложные эфиры, такие как диацетин, триацетин, триэтиленгликольдиацетат, триэтилцитрат или миристаты, включая этилмиристат и изопропилмиристат, и сложные эфиры алифатических карбоновых кислот, такие как в виде метилстеарата, диметилдодекандиоата и диметилтетрадекандиоата. В некоторых вариантах осуществления аэрозольобразующий материал может представлять собой глицерол, пропиленгликоль или смесь глицерина и пропиленгликоля. Глицерин может содержаться в количестве от 10 до 20% по весу табачного материала, например от 13 до 16% по весу композиции, или приблизительно от 14 до 15% по весу композиции. Пропиленгликоль, если он присутствует, может содержаться в количестве от 0,1 до 0,3% по весу композиции.

Формирующий аэрозоль материал может быть включен в любой компонент, например, в любой табачный компонент, табачный материал и/или в наполнитель, если он присутствует. Альтернативно или дополнительно, формирующий аэрозоль материал может быть добавлен к табачному материалу отдельно. В любом случае общее количество формирующего аэрозоль материала в табачном материале может быть таким, как указано выше.

Табачный материал может содержать от 10% до 90% по весу табачного листа, а формирующий аэрозоль материал может содержаться в количестве до приблизительно 10% по весу табачного листа. Было установлено, что для достижения общего уровня формирующего аэрозоль материала от 10 до 20% по весу табачного материала преимущественно он может быть добавлен в более высоких весовых (массовых) процентах к другому компоненту табачного материала, такому как восстановленный табачный материал.

Табачный материал содержит никотин. Содержание никотина составляет от 0,5 до 1,75% по весу табачного материала и может составлять, например от 0,8 до 1,5% по весу табачного материала. В качестве дополнения или альтернативы, табачный материал может содержаться в количестве от 10 до 90% по весу табачного листа с содержанием никотина более 1,5% по весу табачного листа. Было установлено, что использование табачного листа с содержанием никотина свыше 1,5% в сочетании с базовым материалом с более низким содержанием никотина, таким как бумажный восстановленный табак, приводит к образованию табачного материала с подходящим уровнем никотина, но с лучшими органолептическими характеристиками, чем при использовании лишь одного бумажного восстановленного табака. Табачный лист, например, резаный табак, может иметь содержание никотина, например, от 1,5 до 5% по весу табачного листа.

Табачный материал может содержать модифицирующий аэрозоль агент. В одном варианте выполнения табачный материал содержит ментол, образуя изделие с ментолом. Табачный материал может содержать от 3 до 20 мг ментола, предпочтительно от 5 до 18 мг, а более предпочтительно от 8 до 16 мг ментола. В данном примере табачный материал содержит 16 мг ментола. Табачный материал может содержать ментола от 2 до 8% по весу, предпочтительно от 3 до 7%, а более предпочтительно от 4 до 5,5%. В одном варианте выполнения табачный материал включает в себя 4,7% по весу ментола. Такие высокие уровни концентрации ментола могут быть достигнуты с использованием высокого процентного содержания восстановленного табачного материала, например, более 50% табачного материала по весу. В качестве альтернативы или дополнительно, использование большого объема аэрозольобразующего материала, например, табачного, позволяет повысить уровень концентрации ментола, который может быть достигнут, например, когда используется более приблизительно 500 мм3 или предпочтительно более приблизительно 1000 мм3 аэрозольобразующего материала, такого как табачный материал.

В описанных выше композициях, где количества приведены в % по весу, во избежание сомнений, это относится к основе в пересчете на вес в сухом состоянии, если особым образом не указано иное. Таким образом, любая вода, которая может присутствовать в табачном материале или в любом его компоненте, полностью игнорируется при определении весовых процентов. Содержание воды в табачном материале может варьироваться и может составлять, например, от 5 до 15% по весу. Содержание воды в табачном материале может варьироваться в зависимости, например, от температуры, давления и влажности, при которых поддерживаются композиции. Содержание воды можно определить путем известного специалистам в данной области анализа Карла-Фишера. С другой стороны, во избежание сомнений, даже когда аэрозольобразующий материал представляет собой компонент, который находится в жидкой фазе, такой как глицерол или пропиленгликоль, любой компонент, кроме воды, включается в вес табачного материала. Однако, когда аэрозольобразующий материал содержится в табачном компоненте табачного материала или в наполнителе (если он присутствует) табачного материала, вместо или в дополнение к добавлению отдельно к табачному материалу, аэрозольобразующий материал не включается в вес табачного компонента или наполнителя, но включается в вес «формирующего аэрозоль материала» в весовых процентах, как указано выше. Все другие ингредиенты, присутствующие в табачном компоненте, включаются в вес табачного компонента, даже если они не табачного происхождения (например, нетабачные волокна в случае бумажного восстановленного табака).

В одном варианте выполнения табачный материал содержит табачный компонент и формирующий аэрозоль материал, описанный выше. В одном варианте выполнения табачный материал состоит по существу из описанного выше табачного компонента и описанного выше формирующего аэрозоль материала. В одном варианте выполнения табачный материал состоит из описанного выше табачного компонента и описанного выше формирующего аэрозоль материала.

Бумажный восстановленный табак содержится в табачном компоненте табачного материала в количестве от 10 до 100% по весу табачного компонента. В вариантах осуществления настоящего изобретения бумажный восстановленный табак содержится в количестве от 10 до 80% или от 20 до 70% по весу табачного компонента. В другом варианте выполнения табачный компонент состоит или по существу состоит из бумажного восстановленного табака. В предпочтительных вариантах выполнения листовой табак содержится в табачном компоненте табачного материала в количестве не менее 10% по весу табачного компонента. Например, листовой табак может содержаться в количестве не менее 10% по весу табачного компонента, а остальная часть табачного компонента содержит бумажный восстановленный табак, ленточный литой восстановленный табак или комбинацию из ленточного литого восстановленного табака и другой формы табака, например табачных гранул.

Бумажный восстановленный табак относится к табачному материалу, полученному в процессе экстрагирования табачного сырья растворителем, в результате чего получается экстракт растворимых веществ и остаток, содержащий волокнистый материал. Затем полученный экстракт (обычно после сгущения и, если требуется, после дополнительной обработки) рекомбинируют с волокнистым материалом из остатка (обычно после рафинирования волокнистого материала и, возможно, после добавления некоторого количества нетабачных волокон) путем осаждения экстракта на волокнистый материал. Процесс рекомбинации напоминает процесс изготовления бумаги.

Бумажный восстановленный табак может быть любым типом бумажного восстановленного табака, который известен в данной области техники. В конкретном варианте выполнения бумажный восстановленный табак производится из сырья, содержащего один или более из числа следующих компонентов: табачные полоски, табачные стебли и цельнолистовой табак. В дополнительном варианте выполнения бумажный восстановленный табак получают из сырья, состоящего из табачных полосок, и/или цельнолистового табака и табачных стеблей. Однако в других вариантах выполнения в качестве исходного материала альтернативно или дополнительно можно использовать обрезки, пыль и вывевки.

Бумажный восстановленный табак для использования в описанном выше табачном материале может быть получен способами, известными специалистам в данной области техники для изготовления бумажного восстановленного табака.

На фиг. 2а показано еще одно изделие 1', включающее в себя мундштук 2', содержащий капсулу. На фиг. 2b показан в разрезе по линии A-A' мундштук с капсулой. Изделие 1' и мундштук 2' являются такими же, как и показанные на фиг. 1 изделие 1 и мундштук 2, за исключением того, что модифицирующий аэрозоль агент находится внутри тела материала 6, в данном примере в виде капсулы 11, и что маслостойкая первая фицелла 7' охватывает тело материала 6. В других примерах модифицирующий аэрозоль агент может быть предоставлен в других формах, таких как материал, введенный в тело материала 6 или нанесенный на нить, например, нить, несущую ароматизатор или другой модифицирующий аэрозоль агент, которая также может быть расположена внутри тела материала 6.

Капсула 11 может быть разрушаемой, например, она может иметь твердую хрупкую оболочку, окружающую жидкую полезную нагрузку. В данном примере используется одна капсула 11. Капсула 11 полностью заделана в тело материала 6. Другими словами, капсула 11 полностью окружена материалом, образующим тело 6. В других примерах внутри тела материала 6 может быть расположено несколько разрушаемых капсул, например, 2, 3 или более. Длина тела материала 6 может быть увеличена для размещения необходимого количества капсул. В примерах, где используется множество капсул, отдельные капсулы могут быть одинаковыми или отличаться друг от друга с точки зрения размера и/или полезной нагрузки. В других примерах может быть несколько тел материала 6, каждое из которых содержит одну или несколько капсул.

Капсула 11 имеет структуру сердцевина-оболочка. Другими словами, капсула 11 содержит оболочку, заключающую в себе жидкий агент, например, ароматизатор или другой агент, который может быть любым из ароматизаторов или модификаторов аэрозоля, описанных в данном документе. Оболочка капсулы может быть разрушена пользователем для высвобождения ароматизатора или другого агента в тело материала 6. Первая фицелла 7' может содержать защитное покрытие, чтобы сделать материал фицеллы по существу непроницаемым для жидкой полезной нагрузки капсулы 11. В качестве альтернативы или дополнительно, вторая фицелла 9 и/или мундштук 5 могут содержать защитное покрытие, чтобы сделать материал этой фицеллы и/или мундштука по существу непроницаемым для жидкой полезной нагрузки капсулы 11.

В данном примере капсула 11 имеет сферическую форму с диаметр приблизительно 3 мм. В других примерах могут использоваться капсулы других форм и размеров. Общий вес капсулы 11 может составлять приблизительно от 10 до 50 мг.

В данном примере капсула 11 расположена внутри тела материала 6 по центру в продольном направлении, т.е. капсула 11 расположена так, чтобы ее центр находился на расстоянии 4 мм от каждого конца тела материала 6. В других примерах капсула 11 может быть расположена в положении, отличном от центрального продольного положения в теле материала 6, то есть ближе к расположенному ниже по потоку концу тела материала 6, чем к расположенному выше по потоку концу, или ближе к расположенному выше по потоку концу тела материала 6, чем к расположенному ниже по потоку концу. Предпочтительно, мундштук 2' выполнен так, чтобы капсула 11 и вентиляционные отверстия 12 были смещены в продольном направлении относительно друг друга в мундштуке 2'.

Разрез мундштука 2' по линии A-A' (фиг. 2a), показан на фиг. 2b. На фиг. 2b показана капсула 11, тело материала 6, первая и вторая фицеллы 7', 9 и мундштук 5. В данном примере капсула 11 находится по центру на продольной оси (не показана) мундштука 2'. Первая и вторая фицеллы 7', 9 и ободковая бумага 5 расположены концентрически вокруг тела 6 материала.

Разрушаемая капсула 11 имеет структуру сердцевина-оболочка. То есть инкапсулирующий или защитный материал создает оболочку вокруг сердцевины, которая содержит модифицирующий аэрозоль агент. Структура оболочки препятствует выходу модифицирующего аэрозоль агента при хранении изделия 1', но позволяет обеспечить контролируемое высвобождение модифицирующего аэрозоль агента, также называемого модификатором аэрозоля, во время использования.

В некоторых случаях защитный материал (также называемый инкапсулирующим материалом) является хрупким. Капсула раздавливается, или иным образом трескается или разрушается пользователем для высвобождения модификатора аэрозоля. Как правило, капсула разрушается непосредственно до начала нагревания, но пользователь может выбирать, когда высвобождать модификатор аэрозоля. Термин «разрушаемая капсула» относится к капсуле, в которой оболочка может быть разрушена посредством приложения давления для высвобождения сердцевины, в частности, оболочка может быть разорвана под действием давления, создаваемого пальцами пользователя, когда пользователь хочет высвободить сердцевину капсулы.

В некоторых случаях защитный материал является термоустойчивым, т.е. в некоторых случаях барьер не будет разрываться, расплавляться или иным образом разрушаться при температуре, достигаемой на участке капсулы во время использования устройства предоставления аэрозоля. В качестве иллюстрации, расположенная в мундштуке капсула, может подвергаться воздействию температур, например, в диапазоне от 30 до 100°C, и защитный материал может продолжать удерживать жидкую сердцевину до температуры по меньшей мере приблизительно 50-120°C.

В других случаях капсула высвобождает композицию сердцевины при нагреве, например, при плавлении защитного материала или набухания капсулы, приводящего к разрыву защитного материала.

Общий вес капсулы может составлять приблизительно от 1 до 100 мг, предпочтительно от 5 до 60 мг, от 8 до 50 мг, от 10 до 20 мг или от 12 до 18 мг.

Общий вес основного состава может находиться в диапазоне приблизительно от 2 до 90 мг, предпочтительно от 3 до 70 мг, от 5 до 25 мг, от 8 до 20 мг или от 10 до 15 мг.

Согласно изобретению капсула, как описано выше, содержит сердцевину и оболочку. Капсулы могут иметь прочность на раздавливание приблизительно от 4,5 до 40 Н, более предпочтительно от 5 до 30 Н или приблизительно до 28 Н (например, приблизительно от 9,8 до 24,5 Н). Прочность на раздавливание капсулы может быть измерена тогда, когда капсула удалена из тела материала 6 и с использованием динамометра для измерения усилия, с которым капсула разрывается при нажатии между двумя плоскими металлическими пластинами. Подходящим измерительным устройством является динамометр Sauter FK 50 с насадкой в виде плоской головки, которую можно использовать для раздавливания капсулы о плоскую твердую поверхность, имеющую поверхность, аналогичную насадке.

Капсулы могут быть по существу сферическими диаметр не менее 0,4, 0,6, 0,8, 1,0, 2,0, 2,5, 2,8 или 3,0 мм. Диаметр капсул может быть не более 10,0, 8,0, 7,0, 6,0, 5,5, 5,0, 4,5, 4,0, 3,5 или 3,2 мм. Например, диаметр капсулы может находиться в диапазоне приблизительно от 0,4 до 10,0 мм, от 0,8 до 6,0 мм, от 2,5 до 5,5 мм или от 2,8 до 3,2 мм. В некоторых случаях капсула может иметь диаметр приблизительно 3,0 мм. Эти размеры особенно подходят для включения капсулы в изделие согласно изобретению.

Наибольшая площадь поперечного сечения капсулы 11 в некоторых случаях составляет менее 28% площади поперечного сечения участка мундштука 2', в котором расположена капсула 11, более предпочтительно менее 27%, а еще более предпочтительно менее 25%. Например, для сферической капсулы диаметром 3,0 мм наибольшая площадь ее поперечного сечения составляет 7,07 мм2. Для мундштука 2', имеющего окружность 21 мм, как описано выше, тело материала 6 имеет наружную окружность 20,8 мм, а его радиус будет равен 3,31 мм, что соответствует площади поперечного сечения 34,43 мм2. Площадь поперечного сечения капсулы составляет в этом примере 20,5% от площади поперечного сечения мундштука 2'. В качестве другого примера, если бы капсула имела диаметр 3,2 мм, ее наибольшая площадь поперечного сечения была бы равна 8,04 мм2. В этом случае площадь поперечного сечения капсулы будет составлять 23,4% от площади поперечного сечения тела материала 6. Капсула с наибольшей площадью поперечного сечения менее 28% площади поперечного сечения участка мундштука 2', в котором находится капсула 11, имеет преимущество в том, что перепад давления на мундштуке 2' уменьшается по сравнению с капсулами с большей площадью поперечного сечения, и вокруг капсулы остается достаточное пространство для прохождения аэрозоля без удаления телом материала 6 значительного количества аэрозольной массы, проходящей через мундштук 2'.

Предпочтительно, перепад давления или разность давлений (также называемая сопротивлением затяжке) на концах изделия, измеренная как падение давления в открытом отверстии (то есть с открытыми вентиляционными отверстиями), при разрушении капсулы уменьшается менее чем на 8 мм вод. ст.. Более предпочтительно, падение давления на открытом отверстии уменьшается менее чем на 6 мм вод. ст., а более предпочтительно менее чем на 5 мм вод. ст. Эти значения измеряются как среднее значение, полученное с использованием по меньшей мере 80 изделий с одинаковым дизайном. Такие маленькие изменения перепада давления означают, что другие аспекты дизайна продукта, такие как установка правильного уровня вентиляции для данного перепада давления, могут быть достигнуты независимо от того, решит или нет потребитель разрушить капсулу.

В некоторых вариантах выполнения, когда аэрозольобразующий материал 3 нагревается для получения аэрозоля, например, в устройстве предоставления аэрозоля согласно изобретению, часть мундштука 2, в которой расположена капсула, достигает температуры от 58 до 70°C во время использования. В результате воздействия этой температуры содержимое капсулы нагревается в достаточной степени, чтобы способствовать испарению содержимого капсулы, например, модифицирующего аэрозоль агента, и попаданию его в аэрозоль, при прохождении вырабатываемого системой аэрозоля через мундштук 2. Нагревание содержимого капсулы 11 может происходить, например, до того, как капсула 11 будет разрушена, поэтому после разрушения капсулы 11 ее содержимое более легко высвобождается в проходящий через мундштук 2 аэрозоль. В качестве альтернативы, содержимое капсулы 11 может нагреваться до этой температуры после того, как капсула 11 была разрушена, что опять же приводит к усиленному высвобождению содержимого в аэрозоль. Было установлено, что предпочтительно температура мундштука в диапазоне от 58 до 70°C является достаточно высокой для более легкого высвобождения содержимого капсулы, но достаточно низкой для того, чтобы внешняя поверхность части мундштука 2, в которой расположена капсула, не достигала температуры, приводящей к неприятным ощущениям при надавливании потребителя на мундштук 2 для разрушения капсулы 11.

Температура части мундштука 2, в которой расположена капсула 11, может быть измерена с помощью цифрового термометра с проникающим щупом, размещенным таким образом, чтобы щуп входил в мундштук 2 через стенку мундштука 2 (образуя уплотнение для ограничения количества внешнего воздуха, которое может просочиться в мундштук вокруг щупа) и располагался рядом с местом расположения капсулы 11. Аналогичным образом, датчик температуры может быть размещен на внешней поверхности мундштука 2 для измерения температуры внешней поверхности.

В приведенной ниже таблице 1.0 показана температура в месте расположения капсулы в мундштуке 2 изделия, используемого в системе предоставления аэрозоля во время первых 5 затяжек. Данные представлены для изделия при нагреве с использованием спирального нагревательного устройства, как описано выше со ссылкой на фиг. 4-8, с использованием профиля «стандартного» нагрева и для того же самого изделия при нагреве одним и тем же устройством с использованием профиля «ускоренного» нагрева. Профиль «ускоренного» нагрева выбирается пользователем и позволяет достичь более высокой температуры нагрева.

Как представлено в таблице 1.0, температура мундштука 2 в месте расположения капсулы 11 достигает максимальной температуры 61,5°C при профиле «стандартного» нагрева и максимальной температуры 63,8°C при профиле «ускоренного» нагрева. Было установлено, что максимальная температура в диапазоне от 58 до 70°C, предпочтительно в диапазоне от 59 до 65°C, а более предпочтительно в диапазоне от 60 до 65°C является особенно предпочтительной в отношении того, чтобы оказывать содействие испарению содержимого капсулы 11 при поддержании подходящей температуры внешней поверхности мундштука 2.

Капсула 11 может быть разрушена под действием прикладываемого к мундштуку 2 внешнего усилия, например, потребителем, использующим свои пальцы или другой механизм для сжатия мундштука 2. Как описано выше, часть мундштука, в которой расположена капсула, располагается таким образом, чтобы достичь температуры выше 58°C при использовании системы предоставления аэрозоля для выработки аэрозоля. Предпочтительно прочность на раздавливание капсулы 11 в случае, когда она находится внутри мундштука 2 и перед нагревом аэрозольобразующего материала 3, составляет от 1500 до 4000 грамм-силы. Предпочтительно прочность на раздавливание капсулы 11 в случае, когда она находится внутри мундштука 2 и в течение 30 секунд использования системы предоставления аэрозоля для выработки аэрозоля, составляет от 1000 до 4000 грамм-силы. Соответственно, несмотря на то, что капсула 11 подвергается воздействию температуры выше 58°C, например между 58 и 70°C, она способна сохранять прочность на раздавливание в пределах диапазона, который, как было установлено, позволяет капсуле 11 легко раздавливаться потребителем, обеспечивая при этом потребителя достаточной тактильной обратной связью, указывающей, что капсула 11 была разрушена. Поддержание такой прочности на раздавливание достигается путем выбора подходящего гелеобразующего агента для капсулы, такого как полисахарид, в том числе, например, гуммиарабик, геллановая камедь, камедь акации, ксантановые камеди или каррагинаны, отдельно или в сочетании с желатином. В дополнение к этому следует выбрать подходящую толщину стенки оболочки капсулы.

Предпочтительно прочность на разрыв капсулы, когда она находится внутри мундштука и до нагревания аэрозольобразующего материала, составляет от 2000 до 3500 грамм-силы или от 2500 до 3500 грамм-силы. Предпочтительно прочность на разрыв капсулы, когда она находится внутри мундштука и в течение 30 секунд использования системы для выработки аэрозоля, составляет от 1500 до 4000 грамм-силы или от 1750 до 3000 грамм-силы. В одном примере средняя прочность на разрыв капсулы, когда она находится внутри мундштука и до нагревания генерирующего аэрозоль материала, составляет приблизительно 3175 грамм-силы, а средняя прочность на разрыв капсулы, когда она находится внутри мундштука и в течение 30 секунд использования системы для выработки аэрозоля, составляет приблизительно 2345 грамм-силы.