Настоящее изобретение относится к композиции покрытия в виде частиц, и в частности к композиции покрытия из порошкового материала, содержащей: по меньшей мере один полиэфирный полимер, по меньшей мере один отвердитель, по меньшей мере 0,1 мас. % по меньшей мере одного металлического пигмента и по меньшей мере один полиорганосилоксан. Настоящее изобретение также относится к контейнеру, содержащему эту композицию, к комплекту, содержащему компоненты этой композиции, и к способу изготовления этой композиции. Дополнительно настоящее изобретение относится к покрытию, содержащему эту композицию, к подложке, покрытой этой композицией, и к способам покрытия подложки этой композицией.

УРОВЕНЬ ТЕХНИКИ

Традиционно порошки для покрытий изготавливались путем экструдирования смеси полимеров и отвердителей (а также стандартных добавок и т.д.) для того, чтобы получить однородную смесь, а затем измельчения экструдата и просеивания продукта с тем, чтобы получить желаемые размеры частиц и распределение размера частиц. Затем порошок электростатически напылялся на подложку, зачастую металлическую подложку, и отверждался при высоких температурах. Характер отделки на подложке можно регулировать путем добавления добавок к порошку покрытия.

Растущий рынок для покрытий из порошкового материала находится в области таких покрытий из металлического порошкового материала, которые обеспечивают металлический эффект на покрываемой поверхности. Металлический эффект достигается путем добавления металлических пигментов в покрытие из порошкового материала в подходящий момент времени. Однако эти пигменты с металлическим эффектом могут корродировать, если они подвергаются воздействию кислорода, влажности, кислоты, щелочи и т.д. Коррозия очень быстро нарушает внешний вид и целостность покрытия.

Для избежания проблемы коррозии один используемый подход заключается в нанесении дополнительного, отдельного слоя прозрачного покрытия на покрытие с металлическим эффектом, чтобы обеспечить его защиту. По существу слой прозрачного покрытия действует в качестве барьера между подверженными коррозии металлическими пигментами и атмосферой. К сожалению, нанесение этого дополнительного покрытия является длительным и дорогим. Оно также увеличивает полную толщину покрытия, что в некоторых приложениях является нежелательным.

В одном альтернативном подходе проблема коррозии металлических пигментов была решена путем покрытия самих частиц металлического пигмента. Это покрытие в идеале основано на эпоксидных и полиэфирных полимерах, и поэтому является совместимым со связующим веществом, которое обычно составляет основную часть покрытия. Идея заключается в том, что встраивание металлических пигментов в эпоксидный/полиэфирный полимер предотвращает коррозию пигмента. В основном поэтому обеспечиваются металлические частицы с покрытием для изоляции металла от воздуха, влаги, кислот и щелочей. Некоторые производители даже используют методику двойного покрытия, например, на основе неорганического/органического двойного покрытия, такого как кремнеземное покрытие с последующим покрытием из акрилата или полиэфирным/эпоксидным покрытием.

Покрытие металлических частиц улучшает стабильность пигментов во время хранения, но устойчивость этих частиц к коррозии после нанесения на подложку все еще не является идеальной. Таким образом, хотя многие металлические частицы покрываются для обеспечения возможности хранения в течение длительного периода перед нанесением, наш опыт показывает, что при нанесении эти частицы по-прежнему подвержены окислению и деградации под воздействием кислот и щелочей, а также влажности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В первом аспекте настоящее изобретение предлагает композицию покрытия в виде частиц, и предпочтительно композицию покрытия из порошкового материала, содержащую:

(i) по меньшей мере один полиэфирный полимер;

(ii) по меньшей мере один отвердитель;

(iii) по меньшей мере 0,1 мас.% по меньшей мере одного металлического пигмента; и

(iv) по меньшей мере один полиорганосилоксан.

В одном дополнительном аспекте настоящее изобретение предлагает контейнер, содержащий описанную выше композицию в виде частиц.

В еще одном дополнительном аспекте настоящее изобретение предлагает комплект, содержащий:

(i) первый контейнер, содержащий по меньшей мере один полиэфирный полимер, по меньшей мере один отвердитель и по меньшей мере один полиорганосилоксан;

(ii) второй контейнер, содержащий по меньшей мере 0,1 мас. % упомянутого по меньшей мере одного металлического пигмента по общей массе содержимого контейнеров комплекта; и

(iii) инструкции для смешивания по меньшей мере одного полиэфирного полимера, по меньшей мере одного отвердителя, по меньшей мере одного полиорганосилоксана и по меньшей мере 0,1 мас. % по меньшей мере одного металлического пигмента.

В еще одном дополнительном аспекте настоящее изобретение предлагает процесс для приготовления композиции покрытия в виде частиц, и в частности композиции покрытия из порошкового материала, содержащий:

(i) смешивание по меньшей мере одного полиэфирного полимера, по меньшей мере одного отвердителя и по меньшей мере одного полиорганосилоксана для формирования смеси;

(ii) экструдирование упомянутой смеси для формирования частиц; и

(iii) добавление упомянутых по меньшей мере 0,1 мас. % по меньшей мере одного металлического пигмента к упомянутым частицам.

В еще одном дополнительном аспекте настоящее изобретение предлагает покрытие, предпочтительно отвержденное покрытие, содержащее описанную выше композицию в виде частиц.

В еще одном дополнительном аспекте настоящее изобретение предлагает покрытие, получаемое путем распыления и отверждения описанной выше композиции в виде частиц.

В еще одном дополнительном аспекте настоящее изобретение предлагает подложку, покрытую описанной выше композицией в виде частиц или описанным выше покрытием.

В еще одном дополнительном аспекте настоящее изобретение предлагает способ для покрытия подложки описанной выше композицией в виде частиц как, содержащий:

i) нанесение упомянутой композиции в виде частиц на упомянутую подложку; и

ii) опционально отверждение упомянутой композиции в виде частиц.

В еще одном дополнительном аспекте настоящее изобретение предлагает использование описанной выше композиции в виде частиц для покрытия подложки.

ОПРЕДЕЛЕНИЯ

Используемый в настоящем документе термин «композиция покрытия в виде частиц» относится к смеси частиц, которая при нанесении на поверхность и нагреве, например отверждении, формирует на этой поверхности покрытие.

Используемый в настоящем документе термин «композиция покрытия из порошкового материала» относится к сухому текучему порошку, который при нанесении на поверхность и нагреве, например отверждении, формирует на этой поверхности покрытие. Обычно частицы, которые составляют порошок, имеют средний диаметр 10-120 мкм.

Используемый в настоящем документе термин «полиэфирный полимер» относится к полимеру содержащий сложноэфирные (-COO-) связующие группы.

Используемая в настоящем документе фраза «кислотное число» относится к количеству мг KOH, требуемому для нейтрализации реагирующих со щелочью групп в 1 г полимера, и выражается в единицах (мг KOH/г полимера). Кислотное число определяется в соответствии со способом стандарта ASTM D974.

Используемая в настоящем документе фраза «гидроксильное число» относится к количеству миллиграммов (мг) KOH, эквивалентному гидроксильным группам, присутствующим в каждом грамме (г) полимера, и выражается в единицах (мг KOH/г полимера).

Используемая в настоящем документе фраза «эквивалентный эпоксидный вес» или «EEW» относится к количеству эпоксидных эквивалентов в 1 кг смолы. Это количество измеряется в соответствии со стандартом ASTM D-1652.

Используемый в настоящем документе термин «отвердитель» относится к соединению, которое, при его смешивании с полиэфирным полимером образует отвержденное покрытие. Иногда отвердители упоминаются как отверждающие агенты.

Используемый в настоящем документе термин «металлический пигмент» относится к пигменту, содержащему металл, который является подверженным коррозии. Соли металла обычно не являются металлическими пигментами.

Используемый в настоящем документе термин «полиорганосилоксан» относится к полимеру, содержащему повторяющиеся блоки органосилоксана. Повторяющиеся блоки органосилоксана содержат связь Si-O и по меньшей мере одну связь Si-органическая группа.

Используемый в настоящем документе термин «алкил» относится к насыщенным линейным, разветвленным или циклическим группам. Алкильные группы могут быть замещенными или незамещенными.

Используемый в настоящем документе термин «циклоалкил» относится к насыщенной или частично насыщенной моно- или бициклической алкильной кольцевой системе, содержащей 3-10 атомов углерода. Циклоалкильные группы могут быть замещенными или незамещенными.

Используемый в настоящем документе термин «арил» относится к группе, содержащей по меньшей мере одно ароматическое кольцо. Термин арил охватывает гетероарил, а также системы с сочлененными кольцами, в которых одно или более ароматических колец объединены с кольцом циклоалкила. Арильные группы могут быть замещенными или незамещенными. Одним примером группы арила является фенил, то есть C6H5. Фенильные группы могут быть замещенными или незамещенными.

Используемый в настоящем документе термин «замещенная» относится к группе, в которой один или более, например вплоть до 6, более конкретно 1, 2, 3, 4, 5 или 6 атомов водорода в группе замещены независимо друг от друга соответствующим количеством описанных заместителей. Используемый в настоящем документе термин «опционально замещенный» означает замещенный или незамещенный.

Используемый в настоящем документе термин «аралкил» или «арилалкил» относится к алкильной группе, замещенной группой арила.

Используемый в настоящем документе термин «алкарил» или «алкиларил» относится к группе арила, замещенной алкильной группой.

Используемый в настоящем документе термин «галогенид» относится к Cl, F и Br.

Используемый в настоящем документе термин «молекулярная масса» относится к средневесовой молекулярной массе (Mw), если явно не указано иное.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композиции покрытия в виде частиц, и в частности к композиции покрытия из порошкового материала, содержащей по меньшей мере 4 компонента. Этими компонентами являются:

(i) по меньшей мере один полиэфирный полимер;

(ii) по меньшей мере один отвердитель;

(iii) по меньшей мере 0,1 мас. % по меньшей мере одного металлического пигмента; и

(iv) по меньшей мере один полиорганосилоксан.

Опционально композиция покрытия в виде частиц по настоящему изобретению дополнительно содержит: (v) наполнитель; (vi) неметаллический пигмент; (vii) добавку для улучшения розлива и/или (viii) дегазирующую добавку.

Предпочтительно композиция покрытия из порошкового материала по настоящему изобретению минимизирует или предотвращает коррозию присутствующего в ней металлического пигмента. В частности, композиция покрытия из порошкового материала по настоящему изобретению минимизирует или предотвращает ущерб, причиняемый покрытию кислотой, щелочью или водой. Это означает, что металлический эффект, например цвет и блеск, покрытия будет сохраняться в течение более длительного времени.

Полиэфирный полимер

Композиция покрытия по настоящему изобретению содержит по меньшей мере один полиэфирный полимер. Предпочтительно полиэфирный полимер является твердым при комнатной температуре (то есть при 20°C). Предпочтительно полиэфирный полимер имеет температуру стеклования Tg выше 40°C, и более предпочтительно выше 50°C. Максимальное значение Tg предпочтительно составляет 100°C.

Полиэфирный полимер, присутствующий в композиции покрытия по настоящему изобретению, предпочтительно имеет средневесовую молекулярную массу Mw по меньшей мере 1000, и более предпочтительно по меньшей мере 2000. Предпочтительно полиэфирный полимер имеет средневесовую молекулярную массу Mw 1000-10000, более предпочтительно 2000-6000, и еще более предпочтительно 2500-5000.

Полиэфирный полимер, присутствующий в композициях покрытия по настоящему изобретению, предпочтительно содержит по меньшей мере одну реакционноспособную функциональную группу. Предпочтительно реакционноспособные функциональные группы, присутствующие в полиэфирном полимере, позволяют полимеру реагировать с функциональными группами (например, эпоксида), присутствующими в отвердителе композиции, для того, чтобы достичь отверждения. Предпочтительно реакционноспособные функциональные группы являются боковыми, концевыми, или и боковыми, и концевыми.

Предпочтительно полиэфирный полимер, присутствующий в композиции покрытия по настоящему изобретению, содержит по меньшей мере одну функциональную группу, выбираемую из гидроксильной группы, карбоксильной группы, сложноэфирной группы и изоцианатной группы. Особенно предпочтительно полиэфирный полимер содержит по меньшей мере одну функциональную группу, выбираемую от гидроксильной группы и карбоксильной группы, и еще более предпочтительно карбоксильную группу. Следовательно, полиэфирный полимер предпочтительно является карбоксилированным или гидроксилированным полиэфирным полимером. Особенно предпочтительные полиэфирные полимеры содержат множество карбоксильных функциональных групп, и в частности множество боковых карбоксильных функциональных групп.

Предпочтительно полиэфирный полимер, присутствующий в композиции покрытия по настоящему изобретению, имеет кислотное число (AV) в диапазоне 20-80 мг KOH/г, более предпочтительно 30-70 мг KOH/г, и еще более предпочтительно 40-60 мг KOH/г. Полиэфирные полимеры, имеющие значение AV 55-68 мг KOH/г или 60-70 мг KOH/г, являются особенно предпочтительными. Карбоксильная функциональность, то есть среднее количество карбоксильных групп, присутствующих в каждой молекуле полимера, предпочтительно составляет более 2, например 2,2-5,0. Аналогичным образом гидроксильное число гидроксилированного полиэфирного полимера предпочтительно составляет 50-300 мг KOH/г, более предпочтительно 60-200 мг KOH/г, и еще более предпочтительно 70-150 мг KOH/г. Гидроксильная функциональность, то есть среднее количество гидроксильных групп, присутствующих в каждой молекуле полимера, предпочтительно составляет более 2, например 2,2-5,0.

Предпочтительный полиэфирный полимер, присутствующий в композиции покрытия по настоящему изобретению, обозначается как смола с типом от 50/50 до 80/20. Для смолы типа 80/20 80 мас. % полиэфирного полимера с карбоксильной функциональностью используются с 20 мас. % отвердителя. Значение AV и EEW (описанные ниже), предпочтительно должны дополнять друг друга. Например, значение AV смолы типа 50/50 может составлять 60-80 мг KOH/г. Смолы, которые определяются как смолы типа 80/20, будут иметь более низкое значение AV, например 20-40 мг KOH/г.

Полиэфирный полимер, присутствующий в композиции покрытия по настоящему изобретению, может быть насыщенным или ненасыщенным, но предпочтительно является насыщенным. Насыщенные полиэфирные полимеры, содержащие по меньшей мере одну функциональную группу, выбираемую из гидроксильной и карбоксильной групп, являются предпочтительными, и еще более предпочтительными являются насыщенные полиэфирные полимеры, содержащие по меньшей мере одну карбоксильную группу. Эти функциональные группы способны реагировать с отвердителем, например эпоксидом. Альтернативно полиэфирный полимер может быть ненасыщенным полиэфиром. Эти полимеры могут быть отверждены с использованием перекисных инициаторов, опционально в соединении с инфракрасным излучением, или с использованием фотоинициаторов для радиационного отверждения ультрафиолетовым излучением. Отвердитель в этом случае является инициатором. Термин «ненасыщенный полиэфир» подразумевает присутствие множественных ненасыщенных связей в боковых цепях полиэфира, например вводимых посредством (мет)акрилата. Предпочтительные ненасыщенные полиэфиры являются аморфными или кристаллическими. Подходящие кристаллические ненасыщенные полиэфиры описаны в патентных документах WO2011/138431 A1 и WO2011/138432 A1.

Полиэфирный полимер, присутствующий в композиции покрытия по настоящему изобретению, предпочтительно получается из ароматических и/или насыщенных алифатических кислот и многоатомных спиртов. Предпочтительные карбоновые кислоты (или их ангидриды) имеют кислотную функциональность, равную 2 или больше. Предпочтительными карбоновыми кислотами являются ароматические или алифатические дикарбоновые кислоты, и более предпочтительно ароматические дикарбоновые кислоты. Предпочтительными многоатомными спиртами являются диолы.

Примеры многофункциональных карбоновых кислот, подходящих для включения в полиэфирный полимер по настоящему изобретению, включают в себя бензол-1,2,4-трикарбоновую кислоту, фталевую кислоту, тетрагидрофталевую кислоту, гексагидрофталевую кислоту, эндобицикло-2,2,1-5-гептин-2,3-дикарбоновую кислоту, тетрахлорфталевую кислоту, циклогександикарбоновую кислоту, изофталевую кислоту, терефталевую кислоту, тримезиновую кислоту, 3,6-дихлорфталевую кислоту, тетрахлорфталевую кислоту, бензофенондикарбоновую кислоту, дифеновую кислоту, 4,4-дикарбоксидифениловый эфир, 2,5 - пиридиндикарбоновую кислоту, тримеллитовую кислоту, азелаиновую кислоту, малеиновую кислоту, янтарную кислоту, адипиновую кислоту, себациновую кислоту, глутаровую кислоту, пимелиновую кислоту, пробковую кислоту, азелаиновую кислоту, дигликолевую кислоту, 1,12-лауриновую кислоту, тетрапропенилянтарную кислоту, малеиновую кислоту, фумаровую кислоту, итаконовую кислоту и яблочную кислоту. Предпочтительными кислотами являются терефталевая кислота и изофталевая кислота.

Примеры подходящих многофункциональных спиртов для включения в полиэфирный полимер по настоящему изобретению включают в себя глицерин, триметилолпропан, триметилолэтан, трис-гидроксиэтилизоцианурат, пентаэритрит, этиленгликоль, диэтиленгликоль, пропиленгликоль, триметиленгликоль, неопентилгликоль, 1,3-, 1,2- и 1,4-бутандиолы, гептандиол, гександиол, октандиол, 2,2-'бис(4-циклогексанол)пропан, неопентилгликоль, 2,2,3-триметилпентан-1,3-диол, 1,4-диметилолциклогексан и 2,2,4-триметилпентандиол. Предпочтительным многоатомным спиртом является неопентилгликоль.

Чтобы получить, например, карбоксильно функциональный полиэфирный полимер заданной молекулярной массы, смесь мономеров, используемая для формирования полиэфирного полимера, имеет соответствующий избыток карбоксильной функциональности по отношению к гидроксильной функциональности. Альтернативно, чтобы получить гидроксильно функциональный полиэфирный полимер заданной молекулярной массы, смесь мономеров, используемая для формирования полиэфирного полимера, имеет соответствующий избыток гидроксильной функциональности по отношению к карбоксильной функциональности.

Композиции покрытия по настоящему изобретению могут содержать 1, 2, 3 или более полиэфирных полимеров. Предпочтительно композиция покрытия содержит 1 или 2 полиэфирных полимера. Подходящие полиэфирные полимеры могут быть приготовлены с использованием обычных методик, известных в данной области техники. Подходящие полиэфирные полимеры являются также коммерчески доступными.

Композиция покрытия по настоящему изобретению предпочтительно содержит 20-95 мас. %, более предпочтительно 30-80 мас. % и еще более предпочтительно 40-60 мас. % полиэфирного полимера.

Отвердитель

Композиция покрытия по настоящему изобретению также содержит отвердитель. Отвердитель реагирует с полиэфирным полимером во время отверждения, чтобы сформировать покрытие, например пленочное покрытие. Следовательно, предпочтительно отвердитель реагирует с полиэфирным полимером.

Предпочтительно отвердитель, присутствующий в композиции покрытия по настоящему изобретению, является содержащим эпоксигруппу соединением или смесью таких соединений. Более предпочтительно отвердитель является эпоксидной смолой.

Предпочтительные эпоксидные смолы, присутствующие в композициях покрытия по настоящему изобретению, являются твердыми при комнатной температуре, то есть при 20°C.

Предпочтительные эпоксидные смолы, присутствующие в композициях покрытия по настоящему изобретению, имеют эквивалентный эпоксидный вес (EEW) в диапазоне 300-2000, более предпочтительно 500-1500, и еще более предпочтительно 700-1000. Эпоксидные смолы иногда описываются их типом, например Тип 2, 2,5, 3, 4 или Novalac. Смолы типа 2 могут иметь EEW=550-700, например смола Epikote 1002, смола Epikote 3022-FCA. Смолы типа 2,5 могут иметь EEW=600-750, например Araldite GT 6450. Смолы типа 3 могут иметь EEW=700-850, например смола Epikote 3003, Araldite GT 7004. Смолы типа 4 могут иметь EEW=800-1000, например смола Epikote 1055. Смолы модифицированного типа Novalac могут включать в себя смолу Epikote 2017 или Araldite GT 7255. Предпочтительными эпоксидными смолами являются смолы типа 3.

Подходящие эпоксидные смолы для использования в композиции покрытия по настоящему изобретению являются известными в данной области техники и доступными коммерчески. Представительные примеры подходящих эпоксидных смол включают в себя TGIC (триглицидилизоцианурат), Araldite PT 910/PT912, смолы на основе бисфенола А, новолачные смолы, модифицированные новолачные смолы, смолы на основе 4,4'-изопропилидендифенол-эпихлоргидрина (бисфенола F) и глицидилметакрилаты (GMA). Смолы на основе бисфенола А являются предпочтительными.

В качестве альтернативы эпоксидным смолам в композиции покрытия по настоящему изобретению могут присутствовать другие отвердители, такие как гидроксиалкиламидный отвердитель и полиизоцианатный отвердитель, такой как уретдион или изоцианат, блокированный капролактамом (например, изофорондиизоцианат). В частности, полиизоцианатные отвердители предпочтительно используются с гидроксильно функционализированными полиэфирными полимерами для получения полиуретанов. Гидроксиалкиламидные отвердители могут использоваться с карбоксильно функционализированными полиэфирными полимерами. Подходящие отвердители этого типа также являются коммерчески доступными.

Еще одним альтернативным отвердителем является перекись. Такие отвердители могут использоваться, когда полиэфирный полимер является ненасыщенным полиэстером и может подвергаться реакции автоотверждения при инициировании перекисью.

Следует иметь в виду, что отвердитель и полиэфирный полимер должны реагировать для отверждения покрытия. Соответственно, предпочтительно, чтобы эти компоненты смешивались в таком отношении, что реакционноспособные группы, например карбоксильные группы, в полиэфирном полимере и, например, эпоксигруппы в отвердителе находились в пределах ±25% от стехиометрического соотношения. Соотношение карбоксильных групп и эпоксигрупп в пределах ±10% от стехиометрического отношения является более предпочтительным. Соотношение карбоксильных групп и эпоксигрупп в пределах ±5% от стехиометрического отношения является наиболее предпочтительным.

Специалист в данной области техники должен понимать, что некоторые из обсуждаемых ниже добавок могут содержать карбоксильные группы. При вычислении отношения EEW к AV следует учитывать вклад любых карбоксильных групп в стандартных добавках, используемых в порошковом покрытии. Поэтому следует понимать, что этот расчет основан на общем количестве присутствующих карбоксильных и эпоксигрупп. Даже если соединения содержат множество карбоксильных или эпоксигрупп, которые должны учитываться в этих расчетах, это, тем не менее, будет обычным делом для квалифицированного химика.

Композиция покрытия по настоящему изобретению предпочтительно содержит 20-95 мас. %, более предпочтительно 30-80 мас. % и еще более предпочтительно 40-60 мас. % отвердителя.

Комбинация отвердителя и полиэфирного полимера в настоящем документе упоминается как связующая система. Предпочтительно композиция покрытия использует гибридную эпоксидно-карбоксильно функциональную полиэфирную полимерную связующую систему. Эти системы известны в данной области техники. В область охвата настоящего изобретения также входит применение связующего из чистого полиэфира, которое представляет собой ненасыщенный сложный полиэфир, который может быть отвержден с помощью эпоксида.

Таким образом, полиэфирный полимер предпочтительно формирует 50-97 мас. % связующего вещества и более предпочтительно 60-96 мас. % связующего вещества. Отвердитель предпочтительно формирует 3-50 мас. %, и более предпочтительно 3-40 мас. % связующего вещества. Количество полиэфирного полимера предпочтительно является приблизительно тем же самым, что и количество отвердителя, или превышает его. Когда используется связующее вещество из ненасыщенного полиэфира, полимер может формировать почти 100 мас. % связующего вещества с малой долей инициирующего отвердителя.

Композиция покрытия по настоящему изобретению предпочтительно содержит 40-99 мас. %, более предпочтительно 50-95 мас. % и еще более предпочтительно 55-90 мас. % связующего вещества.

Металлический пигмент

Композиция покрытия в виде частиц по настоящему изобретению содержит металлический пигмент. Цель металлического пигмента заключается в обеспечении покрытия с металлическим цветовым эффектом. Такие покрытия используются для покрытия широкого спектра различных изделий, включая бытовую технику, мебель, строительные компоненты, инструменты, транспортные средства и т.д.

Предпочтительно металлический пигмент, присутствующий в композиции покрытия в виде частиц, является подверженным коррозии. Преимущество композиции покрытия в виде частиц по настоящему изобретению состоит в том, что она уменьшает коррозию подверженных коррозии металлических пигментов. Например, композиция покрытия в виде частиц увеличивает стойкость металлического пигмента как к кислотам, так и к щелочам, и следовательно кислотную и щелочную стойкость покрытия в целом. Устойчивость к влажности также значительно улучшается.

Металлический пигмент, присутствующий в композиции покрытия в виде частиц по настоящему изобретению, может быть покрытым или непокрытым. Покрытия иногда обеспечиваются на металлических пигментах для того, чтобы улучшить их стойкость к коррозии, но они часто также влияют на их металлический блеск. Металлические пигменты могут быть покрыты кремнеземом или другим инертным неорганическим материалом для большей химической стойкости и долговечности. Альтернативно металлический пигмент может быть покрыт полимерным материалом, например акрилом, PTFE или термореактивным пластиковым материалом, или может переноситься в полимере или пластификаторе, который является совместимым с композицией покрытия из порошкового материала, такой как полиэфирное/эпоксидное покрытие. В качестве дополнительной возможности металлический пигмент может быть покрыт красителем, таким как пигмент из оксида металла (например, оксида железа), чтобы обеспечить специальные цветовые эффекты. Использование металлических пигментов, покрытых кремнеземом, является предпочтительным для улучшения стабильности частиц как во время хранения, так и во время дальнейшего покрытия. Дважды покрытые частицы (например, с использованием неорганического, а затем органического покрытия) также являются возможными, но менее предпочтительными, поскольку их металлический эффект уменьшается. Опционально металлические пигменты, присутствующие в покрытии по настоящему изобретению, являются непокрытыми. Защита, обеспечиваемая полиорганосилоксаном в композиции, означает, что покрытия на металлических пигментах могут быть ненужными.

Металлический пигмент, присутствующий в композиции покрытия в виде частиц по настоящему изобретению, предпочтительно имеет форму чешуек или частиц. Присутствующий металлический пигмент может быть чешуйчатым или нечешуйчатым пигментом. Нечешуйчатые металлические пигменты являются предпочтительными. Чешуйчатые пигменты, например чешуйчатые алюминиевые хлопья, как правило ориентируются в виде непрерывного слоя на поверхности покрытия или рядом с ней, образуя непрозрачную серебряную отделку. Нечешуйчатые пигменты, например нечешуйчатые алюминиевые пигменты, вообще ориентируются по всему покрытию, обеспечивая эстетику, отличную от чешуйчатых пигментов. Нечешуйчатые пигменты являются уникальными в своей способности проявлять флоп-, многоцветные и искрящиеся эффекты. «Флоп» представляет собой способность изменять цвет при рассматривании под различными углами. Эта способность напрямую связана с ориентацией чешуек в покрытии.

Металлический пигмент, присутствующий в композиции покрытия в виде частиц по настоящему изобретению, предпочтительно содержит металл в элементарной форме или в форме сплава. Соли металла (например оксиды) обычно не являются металлическими пигментами. Примеры подходящих сплавов включают в себя алюминиевые сплавы, нержавеющую сталь, бронзу или латунь.

Предпочтительно металлический пигмент содержит по меньшей мере Al, Sn или переходный металл, то есть металл групп 3-12 периодической таблицы (например Cu, Zn), более предпочтительно Al или Sn, и особенно предпочтительно Al. Алюминий в элементарной форме является особенно предпочтительным металлическим пигментом. Также могут использоваться комбинации из двух или более различных металлических пигментов.

Размер частиц d50 металлического пигмента предпочтительно составляет 3-50 мкм, и более предпочтительно 10-30 мкм. Размеры частиц могут быть измерены с помощью машины Malvern, которая дает размер в d50. D50 представляет собой медианный по массе диаметр (MMD). MMD считается средним диаметром частиц по массе.

Металлический пигмент (пигменты) обычно включается в композицию покрытия из порошкового материала по настоящему изобретению после экструдирования или другого процесса гомогенизации (в дальнейшем упоминается как «последующее смешивание»). Одна форма способа последующего смешивания содержит сухое смешивание, и может использоваться любой доступный способ сухого смешивания. Металлические пигменты могут быть добавлены до и/или после размалывания, например на стадии просеивания частиц. Металлические пигменты также могут быть добавлены на стадии предварительного приготовления смеси, то есть перед экструдированием. Продукты, рекламируемые под торговой маркой «Powdersafe» или «Powdersafe-02», являются подходящими для прямого экструдирования.

Пигмент и другие компоненты композиции покрытия из порошкового материала предпочтительно «связываются». Под способом связывания следует понимать процесс смешивания смеси, содержащей полиэфирный полимер, отвердитель, полиорганосилоксан и металлический пигмент, в котором частицы металлического пигмента физически связываются с частицами покрытия из порошкового материала путем нагревания смеси до температуры стеклования присутствующих полимеров. Следовательно, достигается адгезия металлических пигментов к поверхности частиц покрытия из порошкового материала.

Диапазон отделок под чеканку и других текстурированных металлических отделок может быть произведен с использованием в дополнение к металлическому пигменту подходящих структурирующих добавок.

Композиция покрытия по настоящему изобретению предпочтительно содержит 0,1-15 мас. %, более предпочтительно 0,5-10 мас. % и еще более предпочтительно 0,75-7,5 мас. % металлического пигмента.

Полиорганосилоксан

Композиция покрытия по настоящему изобретению содержит полиорганосилоксан. Предпочтительно полиорганосилоксан имеет температуру размягчения по меньшей мере 40°C, и более предпочтительно по меньшей мере 45°C. Предпочтительно полиорганосилоксан имеет температуру размягчения 40-100°C, и более предпочтительно 40-90°C.

Предпочтительно полиорганосилоксан имеет средневесовую Mw 1000-10000, более предпочтительно 2000-6000, и еще более предпочтительно 2000-5000.

Полиорганосилоксан, присутствующий в композиции покрытия по настоящему изобретению, может иметь множество различных структур. Полиорганосилоксан может, например, быть линейным или нелинейным, разветвленным или неразветвленным, или циклическим. Предпочтительно полиорганосилоксан является сшитым. Особенно предпочтительно полиорганосилоксан является сшитым посредством связей -O-Si-O-. В некоторых полиорганосилоксанах образование поперечных связей создает трехмерную, клеточную или сетчатую структуру. Следовательно, некоторые предпочтительные полиорганосилоксаны имеют трехмерную, клеточную или сетчатую структуру.

Полиорганосилоксан, присутствующий в композиции покрытия по настоящему изобретению, может быть чешуйчатым, или нечешуйчатым, или их смесью. Предпочтительно полиорганосилоксан является чешуйчатым.

Предпочтительные полиорганосилоксаны, присутствующие в композиции покрытия по настоящему изобретению, содержат заместители ОН и/или OR, где R представляет собой алкил C1-24 или арил C6-24. Особенно предпочтительно полиорганосилоксан содержит заместители ОН. Предпочтительные полиорганосилоксаны содержат 1,0-15,0 мас. %, более предпочтительно 2,0-12,0 мас. %, и еще более предпочтительно 2,5-10,0 мас. % групп ОН по общей массе полиорганосилоксана. Заместители, например ОН, присутствующие на полиорганосилоксане, могут быть боковыми, концевыми, или их комбинацией.

Предпочтительно полиорганосилоксан содержит 0,2 мас. % или меньше органических растворителей, и более предпочтительно 0,1 мас. % или меньше органических растворителей. Большинство коммерческих полиорганосилоксанов содержат некоторое количество остаточного органического растворителя как следствие их синтеза. Такой органический растворитель имеет тенденцию быть захватываться внутри полиорганосилоксана, и обычно не удаляется, когда полиорганосилоксан месится в расплаве с другими компонентами для формирования порошковой композиции покрытия. Опционально такой остаточный органический растворитель может быть удален от полиорганосилоксана перед его использованием в композиции покрытия по настоящему изобретению. Это достигается путем плавления полиорганосилоксана и удаления растворителя из расплавленного полимера, например, путем обдува газом, таким как азот, или с помощью вакуума.

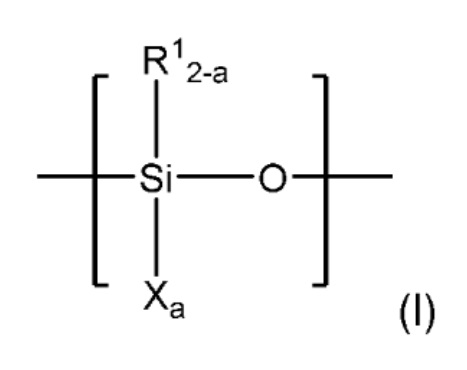

Предпочтительные полиорганосилоксаны, присутствующие в композиции покрытия по настоящему изобретению, содержат повторяющийся блок формулы (I):

где

каждый из R1 независимо является одновалентной органической группой;

каждый из X независимо является группой ОН, OR' или O-;

каждый из R' независимо является алкилом C1-24 или арилом C6-24; и

а равно 0 или 1.

В предпочтительных повторяющихся блоках формулы (I) каждый из R1 выбирается из алкила C1-20, арила C6-20 и аралкила C7-20. Более предпочтительно каждый из R1 независимо выбирается из алкила C1-20 и арила C6-20. Примеры подходящих алкильных групп включают в себя метил, этил, пропил, пентил, октил, децил, додецил, ундецил, октадецил, циклопентил и циклогексил. Примеры подходящих групп арила включают в себя фенил, толил и ксилил. Примерами подходящих групп аралкила являются бензил и 2-фенилэтил. Особенно предпочтительно каждый из R1 выбирается из метила и фенила.

В предпочтительных повторяющихся блоках формулы (I) каждый из X выбирается из ОН или O-. Когда X представляет собой O-, формируется поперечная связь.

Дополнительно предпочтительные полиорганосилоксаны, присутствующие в композициях покрытия по настоящему изобретению, содержат блок формулы (II):

где

каждый из R1 и R2 независимо является одновалентной органической группой;

каждый из X независимо является группой ОН, OR' или O-;

Y является группой ОН или OR';

каждый из R' независимо является алкилом C1-24 или арилом C6-24;

а равно 0 или 1;

b равно 0, 1 или 2; и

c равно 0, 1 или 2, с условием, что b+c ≤ 3.

В предпочтительных повторяющихся блоках формулы (II) каждый из R1 и R2 независимо выбирается из алкила C1-20, арила C6-20 и аралкила C7-20. Более предпочтительно каждый из R1 и R2 выбирается из алкила C1-20 и арила C6-20. Примеры подходящих алкильных групп включают в себя метил, этил, пропил, пентил, октил, децил, додецил, ундецил, октадецил, циклопентил и циклогексил. Примеры подходящих групп арила включают в себя фенил, толил, ксилил и бензил. Примером подходящей группы аралкила является 2-фенилэтил. Особенно предпочтительно каждый из R1 выбирается из метила и фенила. Особенно предпочтительно каждый из R2 выбирается из метила и фенила.

В предпочтительных повторяющихся блоках формулы (II) каждый из X выбирается из ОН или O-. Когда X представляет собой O-, формируется поперечная связь.

В предпочтительных блоках формулы (II) Y представляет собой ОН. Y является концевой группой.

Предпочтительные полиорганосилоксаны, присутствующие в композиции покрытия по настоящему изобретению, соответствуют формуле (III):

MmDnToQp (III)

где

M - группа с общей формулой (IIIa)

R3R4R5SiO1/2 (IIIa),

D - группа с общей формулой (IIIb)

R6R7SiO2/2 (IIIb),

T - группа с общей формулой (IIIc)

R8SiO3/2 (IIIc),

Q - блок с общей формулой SiO4/2,

где каждый из R3, R4, R5, R6, R7 и R8 представляет собой одновалентную органическую группу, ОН или алкоксигруппу, содержащую 1-10 атомов C, предпочтительно 1-4 атома C, причем не больше чем 75% всех групп R3-R7 являются гидроксильными или алкокси-группами,

m является целым числом 0-20,

n является целым числом 0-1000,

o является целым числом 0-30,

p является целым числом 0-20, и

m+n+o+p является целым числом, равным по меньшей мере 2.

В предпочтительных полиорганосилоксанах формулы (III) не более 50%, еще более предпочтительно не более 25%, и более конкретно не более 10% всех групп R3-R8 являются гидроксильными или алкокси-группами.

В предпочтительных полиорганосилоксанах формулы (III) каждый из R3-R8 предпочтительно является одновалентной органической группой, имеющей 1-20 атомов углерода, которая является незамещенной или замещенной галоидным соединением, алкокси-группой, аммонием или силилом, гидроксильной группой или алкокси-группой, имеющей 1-10 атомов C. Особенно предпочтительными являются незамещенные алкильные группы, группы циклоалкила, группы арила, группы алкиларила и группы арилалкила. Каждый из R3-R8 предпочтительно содержит 1-8 атомов углерода.

Примеры подходящих незамещенных алкильных групп для R3-R8 включают в себя метил, этил, н-пропил, 2-пропил (=изопропил), 3,3,3-трифторпропил, винил, 1-н-бутил, 2-метилпропил (=изобутил), 2-бутил, трет-бутил, н-пентил, циклопентил, циклогексил, н-нонил, н-децил, н-ундецил, 10-ундецил, н-додецил, изотридецил, н-тетрадецил, н-гексадецил, аллил, фенил, бензил, п-хлорфенил, o-(фенил)фенил, м-(фенил)фенил, п-(фенил)фенил, 1-нафтил, 2-нафтил, 2-фенилэтил, 1-фенилэтил, 3-фенилпропил, 1-н-гексил, 1-н-гептил, 1-н-октил, 2,4,4-триметил-1-пентил, 2-этил-1-гексил, 2-метил-1-пентил, изогексил и изооктил. Предпочтительными группами R3-R8 являются метил, этил, пропил, изобутил, 1-н-гексил, 1-н-октил, изогексил, изооктил и фенил, в частности метил и фенил.

Примеры подходящих замещенных алкильных групп для R3-R8 включают в себя 3-хлорпропил, хлорметил, метоксиметил, этоксиметил, 2-триметилсилилэтил, 2-триметилсилилоксиэтил, 2-триметоксисилилэтил, 2-диметилметоксисилилэтил, 2-диметоксиметилсилил, 3-триметиламмонийпропил и 3-диметилбензиламмонийпропил. Дополнительные примеры подходящих замещенных алкильных групп для R3-R8 соответствуют общей формуле:

-(CR9R10)rO)s-R11 (IV)

где r равно 1-6, s равно 1-100, и R9, R10 и R11 каждый независимо представляют собой Н или одновалентную органическую группу, содержащую 1-20 атомов C, опционально прерываемых гетероатомами. Опционально различные группы общей формулы (IV) присутствуют в форме блоков, например -CH2CH2CH2-O-(CH2CH2O)6-CH3, -CH2CH2CH2-O-(CH2CH(CH3)O)8-H, -CH2CH2CH2-O-(CH2CH2CH2CH2O)10-CH2CH2CH2CH3 и -CH2CH2CH2-O-(CH2CH2O)10-(CH2CH(CH3)O)8-CH2CH2CH2CH3.

Дополнительно предпочтительные полиорганосилоксаны, присутствующие в композиции покрытия по настоящему изобретению, содержат блоки M и Q. Предпочтительные полиорганосилоксаны соответствуют формуле (V):

R12vR13(3-v)SiO1/2 и SiO4/2 (V)

где

каждый из R12 и R13 независимо является одновалентной органической группой; и

v равно 0, 1 или 2.

Представительные примеры подходящих одновалентных органических групп включают в себя алкил (например метил, этил, пропил, пентил, октил, децил, додецил, ундецил и октадецил); циклоалкил (например циклопентил и циклогексил); арил (например фенил, толил, ксилил и бензил); аралкил (например 2-фенилэтил); хлорированные алкильные группы (например хлорметил и хлорпропил); фторированные алкильные группы (например фторметил, 2-фторпропил, 3,3,3-трифторпропил, 4,4,4-трифторбутил, 4,4,4,3,3-пентафторбутил, 5,5,5,4,4,3,3-гептафторпентил, 6,6,6,5,5,4,4,3,3-нонафторгексил и 8,8,8,7,7-пентафтороктил; хлорированные группы циклоалкила (например 2,2-дихлорциклопропил, 2,3-дихлорциклопентил); фторированные группы циклоалкила (например 2,2-дифторциклопропил, 2,3-дифторциклобутил, 3,4-дифторциклогексил и 3,4-дифтор-5-метилциклогептил); а также другие одновалентные органические группы, такие как углеводородные группы, замещенные атомами кислорода, такие как глицидоксиалкил, и углеводородные группы, замещенные атомами азота, такие так аминоалкил, и цианистые функциональные группы, такие как цианоэтил и цианопропил.

Полиорганосилоксан формулы (V) иногда упоминается как смола MQ. Предпочтительные полимеры имеют молярное отношение блоков M к блокам Q (M:Q) в диапазоне от 0,5:1 до 1,5:1. Эти молярные отношения удобно измерять с помощью Si29 ЯМР-спектроскопии.

Предпочтительно полиорганосилоксан содержит приблизительно 2,0 мас. % или меньше, более предпочтительно приблизительно 0,7 мас. % или меньше, еще более предпочтительно приблизительно 0,3 мас. % или меньше концевых блоков, представленных формулой X''SiO3/2, где X'' представляет собой гидроксильную или алкокси-группу, такую как метокси- и этокси-группы.

Дополнительно предпочтительные полиорганосилоксаны, присутствующие в композиции покрытия по настоящему изобретению, содержат блок T. Предпочтительными полиорганосилоксанами являются силсесквиоксаны, и особенно те, которые соответствуют формуле (VI):

(R14SiO3/2) (VI)

где

каждый из R14 является водородом или одновалентной органической группой.

Представительные примеры подходящих одновалентных органических групп включают в себя алкил (например метил, этил, пропил, пентил, октил, децил, додецил, ундецил и октадецил); циклоалкил (например циклопентил и циклогексил); арил (например фенил, толил, ксилил и бензил); аралкил (например 2-фенилэтил); галоидированные алкильные группы (например хлорированные алкильные группы, такие как хлорметил и хлорпропил); фторированные алкильные группы (например фторметил, 2-фторпропил, 3,3,3-трифторпропил, 4,4,4-трифторбутил, 4,4,4,3,3-пентафторбутил, 5,5,5,4,4,3,3-гептафторпентил, 6,6,6,5,5,4,4,3,3-нонафторгексил и 8,8,8,7,7-пентафтороктил; хлорированные группы циклоалкила (например 2,2-дихлорциклопропил, 2,3-дихлорциклопентил); фторированные группы циклоалкила (например 2,2-дифторциклопропил, 2,3-дифторциклобутил, 3,4-дифторциклогексил и 3,4-дифтор-5-метилциклогептил); другие одновалентные органические группы, такие как углеводородные группы, замещенные атомами кислорода, такие как глицидоксиалкил, углеводородные группы, замещенные атомами азота, такие так аминоалкил, и цианистые функциональные группы, такие как цианоэтил и цианопропил; а также любые их комбинации.

Силсесквиоксаны, подходящие для использования в настоящем документе, известны в данной области техники и являются общедоступными. Например, смола метилметоксисилоксан-метилсилсесквиоксана, имеющая DP приблизительно 15 и среднюю молекулярную массу (Mw) приблизительно 1200 г/моль, доступна как смола DOW CORNING® US-CF 2403 от компании Dow Corning Corporation. Альтернативно силсесквиоксан может иметь блоки фенилсилсесквиоксана, блоки метилсилсесквиоксана или их комбинацию. Такие смолы известны в данной области техники и являются доступными, как, например, смолы XIAMETER® Flake, такие как продукты RSN-0217, RSN-0220, RSN-0233, RSN-0249, RSN-0255, также доступные от компании Dow Corning Corporation.

Альтернативно полиорганосилоксан, присутствующий в композиции покрытия по настоящему изобретению, может содержать блок DT. Предпочтительные полиорганосилоксаны соответствуют формуле (VII):

(R152SiO2/2) и/или (R15R16SiO2/2) и (R15SiO3/2) и/или (R16SiO3/2) (VII)

где R15 является водородом или одновалентной органической группой, а R16 является группой OH или алкокси-группой. Примеры подходящих одновалентных органических групп описаны выше для R14.

Смолы DT известны в данной области техники и являются доступными, например, как метоксифункциональные смолы DT, включая смолы XIAMETER® RSN-3074 и XIAMETER® RSN-3037; и силанол-функциональные смолы, включая смолы XIAMETER® RSN-0804, RSN-0805, RSN-0806, RSN-0808 и RSN-0840, которые также доступны от компании Dow Corning Corporation. Другие подходящие смолы включают в себя смолы DT, содержащие группы метила и фенила.

Альтернативно полиорганосилоксан, присутствующий в композиции покрытия, имеет формулу (VIII):

R17tR18uSiO(4-t-u)/2 (VI)

где

каждый из R17 и R18 независимо является одновалентной органической группой, другой группой формулы (VI), или OR19, где R19 представляет собой Н или группу алкила или арила, имеющую 1-24 атома углерода, причем каждый из t и u представляет собой положительное число, такое, что 0,8 ≤ (x+y) ≤ 4,0. Примерные полиорганосилоксаны содержат блоки, включающие в себя диметил, дифенил, метилфенил, фенилпропил, а также их смеси.

Примерные полиорганосилоксаны по настоящему изобретению содержат случайные смеси групп метила и фенила, групп диметилсилоксана и дифенилсилоксана, или групп метилфенилсилоксана, причем отношение фенильных групп к метильным составляет от 0,5 до 1,5:1, более предпочтительно от 0,7:1 до 1,1:1.

Полиорганосилоксан, присутствующий в композиции покрытия по настоящему изобретению, предпочтительно содержит группы силанола, SiOH. Предпочтительно содержание силанола в полиорганосилоксане составляет 0,25 мас. % или больше, например, 0,5 мас. % или больше, или 1 мас. % или больше, или 1,3 мас. % или больше, или 2,5 мас. % или больше, или 3 мас. % или больше по общей массе полиорганосилоксана. Содержание конденсируемого гидроксила в полиорганосилоксане может составлять до 7 мас. %, или до 5 мас. % по общей массе полиорганосилоксана.

Примеры подходящих полиорганосилоксанов формулы (VI) включают в себя полиорганосилоксаны, продаваемые компанией Wacker под товарным знаком Silres® как продукты Silres® 601, 603 и 604.

Композиция покрытия по настоящему изобретению предпочтительно содержит 0,5-30 мас. %, более предпочтительно 0,75-25 мас. %, и еще более предпочтительно 1,0-20 мас. % полиорганосилоксана.

Добавки

Композиция покрытия из порошкового материала по настоящему изобретению может содержать разнообразные добавки. Примеры добавок, которые опционально присутствуют в композиции по настоящему изобретению, включают в себя силан, фосфат металла, борат металла, аминоспирты, наполнитель, неметаллические пигменты, добавки для улучшения розлива, дегазирующую добавку, модификаторы блеска, средства для повышения стойкости к царапанию, красители, воски, антиоксиданты, оптические отбеливатели и поверхностные модификаторы. Дополнительные добавки предпочтительно присутствуют в количестве от 0 до 60 мас. %, более предпочтительно 1-40 мас. %, еще более предпочтительно 2-20 мас. %, и особенно предпочтительно 5-10 мас. % по общей массе композиции.

Примеры подходящих силанов соответствуют следующей формуле:

Y-R(4-z)SiXz-

где z является целым числом от 2 до 3;

R представляет собой незамещенную, неразветвленную алкильную цепь, имеющую 2-8 атомов C, опционально содержащую эфирный или аминовый связывающий агент;

Y представляет собой амино- или эпокси-функциональную группу, связанную с группой R; и

X представляет собой алкокси-группу.

Примерами таких силанов являются продукты производства компании Degussa (Райнфельден), продаваемые под торговой маркой Dynasylan(R)D, а также силаны Silquest(R) производства компании OSi Specialties и силаны GENOSIL(R) производства компании Wacker. Конкретные примеры включают в себя метакрилоксипропилтриметоксисилан (Dynasylan MEMO, Silquest A-174NT), 3-меркаптопропилтри(м)этоксисилан (Dynasylan MTMO или 3201; Silquest A-189), 3-глицидоксипропилтриметоксисилан (Dynasylan GLYMO, Silquest A-187), трис(3-триметоксисилилпропил)изоцианурат (Silquest Y-11597), гамма-меркаптопропилтриметоксисилан (Silquest A-189), бета-(3,4-эпоксициклогексил)этилтриметоксисилан (Silquest A-186), гамма-изоцианатопропилтриметоксисилан (Silquest A-Link 35, Genosil GF40), (метакрилоксиметил)триметоксисилан (Genosil XL 33), (изоцианатометил)триметоксисилан (Genosil XL 43), аминопропилтриметоксисилан (Dynasylan AMMO; Silquest A-l 110), аминопропилтриэтоксисилан (Dynasylan AMEO) или N-(2-аминоэтил)-3-аминопропилтриметоксисилан (Dynasylan DAMO, Silquest A-l 120) или N-(2-аминоэтил)-3-аминопропилтриэтоксисилан, триамино-функциональный триметоксисилан (Silquest A-l 130), бис(гамма-триметоксисилилпропил)амин (Silquest A-l 170), N-этил-гамма-аминоизобутилтриметоксисилан (Silquest A-Link 15), N-фенил-гамма-аминопропилтриметоксисилан (Silquest Y-9669), 4-амино-3,3-диметилбутилтриметоксисилан (Silquest Y-l1637), (N-циклогексиламинометил)триэтоксисилан (Genosil XL 926), (N-фениламинометил)триметоксисилан (Genosil XL 973), Deolink Epoxy TE и Deolink Amino TE (D. O. G Deutsche Oelfabrik), а также их смеси.

Когда он присутствует, количество силана в порошковых композициях по настоящему изобретению предпочтительно составляет 1-10 мас. %, более предпочтительно 0,2-6 мас. %, еще более предпочтительно 0,4-3 мас. % и наиболее предпочтительно 0,6-3 мас. % по общей массе композиции.

Примерами подходящих фосфатов и боратов являются фосфаты металлов и бораты металлов. Предпочтительным боратом является моногидрат метабората бария.

Фосфаты являются предпочтительной добавкой, присутствующей в композициях по настоящему изобретению, особенно фосфаты металлов. Предпочтительными фосфатами являются ортофосфат, гидрофосфат или полифосфат. Особенно предпочтительными фосфатами являются ортофосфаты, и еще более предпочтительно ортофосфаты щелочных металлов или щелочноземельных металлов.

Конкретными примерами подходящих фосфатов являются дигидрат дикальцийфосфата, тригидрат димагнийфосфата, фосфат цинка (например ди- или тетрагидрат фосфата цинка, предпочтительно в форме сфероидальных частиц, описанных в патентном документе US 5137567, сфероидальный фосфат цинка в качестве кристаллической фазы в смеси с аморфной фазой, содержащей фосфат Fe(II) и фосфат Fe(III), фосфат цинка (предпочтительно в сфероидальной форме), модифицированный молибдатом цинка и сделанным органофильным путем подходящей обработки поверхности или с помощью фосфата цинка-алюминия), щелочноземельные гидрофосфаты в соединении со щелочноземельными карбонатами, опционально также включающие одну или более добавок, выбираемых из фторсиликатов, фторборатов, щелочных и щелочноземельных фторидов, смесей гидрофосфата магния и гидрофосфата кальция, полифосфатов и гидратов полифосфатов, включая полифосфаты аммония, модифицированные гидраты полифосфата стронция-алюминия, такие как те, которые можно приобрести под торговыми наименованиями HEUCOPHOS SAPP и HEUCOPHOS SRPP; гидраты полифосфата цинка-алюминия, такие как те, которые можно получить под торговым названием HEUCOPHOS ZAPP; модифицированные гидраты силиката полифосфата цинка, кальция и алюминия, такие как те, которые можно приобрести под торговым названием HEUCOPHOS ZCPP; и модифицированные гидраты силиката полифосфата кальция и алюминия, такие как те, которые можно приобрести под торговым названием HEUCOPHOS CAPP; гидраты ортофосфата, в том числе модифицированные гидраты силикатов ортофосфата цинка, кальция и стронция, такие как те, которые можно приобрести под торговым названием HEUCOPHOS ZCP; модифицированные гидраты ортофосфата цинка и алюминия, такие как те, которые можно получить под торговым названием HEUCOPHOS ZPA; органически обработанные основные гидраты ортофосфата цинка, такие как те, которые можно приобрести под торговым названием HEUCOPHOS ZPO; модифицированные основные гидраты ортофосфата молибдена цинка, такие как те, которые можно приобрести под торговым наименованием HEUCOPHOS ZMP, и органические/неорганические модифицированные основные гидраты ортофосфата цинка или основные гидраты силиката фосфата цинка, такие как те, которые можно получить под торговыми наименованиями HEUCOPHOS ZPZ и ZBZ, соответственно; фосфосиликаты, такие как, например, фосфосиликат кальция-стронция-цинка (такой как материал, доступный под торговым названием Halox SZP391 от компании Halox Pigments), фосфосиликат кальция и фосфосиликат цинка-алюминия; фосфорорганические соединения, включая фосфорорганические соединения металлов, такие как, например, соли многовалентного металлического катиона и органической фосфоновой кислоты, содержащей по меньшей мере две группы фосфоновой кислоты, например этидронат кальция (монокальцийдигидрат 1-гидроксиэтан-1,1-дифосфоновой кислоты). Особенно предпочтительным фосфатом является дигидрат дикальцийфосфата.

Когда он присутствует, количество фосфата или бората в порошковых композициях по настоящему изобретению предпочтительно составляет 1-10 мас. %, более предпочтительно 0,2-6 мас. %, еще более предпочтительно 0,4-3 мас. % и наиболее предпочтительно 0,6-3 мас. % по общей массе композиции.

Аминоспирты являются предпочтительной добавкой, присутствующей в композициях по настоящему изобретению. Примеры подходящих аминоспиртов имеют формулу:

NH2R1

где R1 - линейная или разветвленная алкильная группа из 1-10 атомов углерода, предпочтительно 2-8 атомов углерода, и более предпочтительно 2-4 атомов углерода, которая содержит по меньшей мере одну гидроксильную группу; и

NHR1R2

где R1 - линейная или разветвленная алкильная группа из 1-10 атомов углерода, предпочтительно 2-8 атомов углерода, и более предпочтительно 2-4 атомов углерода, или линейная или разветвленная алкильная группа из 1-10 атомов углерода, предпочтительно 2-8 атомов углерода, и более предпочтительно 2-4 атомов углерода, которая содержит по меньшей мере одну первичную гидроксильную группу, а R2 - линейная или разветвленная алкильная группа из 1-10 атомов углерода, предпочтительно 2-8 атомов углерода, и более предпочтительно 2-4 атомов углерода, которая содержит по меньшей мере одну гидроксильную группу.

Предпочтительно аминоспирт имеет молекулярную массу меньше чем 500 г/моль, более предпочтительно 50-400 г/моль, и еще более предпочтительно 75-350 г/моль.

Предпочтительно аминоспирт имеет 1-3 аминогруппы, более предпочтительно 1-2 аминогруппы, и еще более предпочтительно 1 аминогруппу. Предпочтительно, чтобы функциональность амина содержала связь N-H, то есть, чтобы амин был первичным или вторичным, особенно первичным (-NH2).

Аминоспирт предпочтительно содержит одну гидроксильную группу или 2-5 гидроксильных групп, например 2 или 3 гидроксильные группы. Предпочтительно, чтобы гидроксильная группа в этих формулах была первичной, то есть образующей группу -CH2-OH с углеродом, к которому она присоединена.

Предпочтительно аминоспирт имеет одну аминогруппу, в идеале первичного амина, и 2 или больше, и более предпочтительно 3 гидроксильные группы.

Предпочтительно аминоспирты включают в себя, не ограничиваясь этим, диэтаноламины, этаноламины, 2-амино-1-бутанол, 2-амино-2-метил-1-пропанолы, 2-амино-2-этил-1,3-пропандиолы, трис(гидроксиметил)аминометаны, 2-амино-2-метил-1,3-пропандиолы, монометиламиноэтанолы, изопропиламиноэтанолы, трет-бутиламиноэтанолы, этиламиноэтанолы, н-бутиламиноэтанолы, изопропаноламины, диизопропаноламины, а также их смеси. Более предпочтительно алканоламины по настоящему изобретению представляют собой диэтаноламины, трис(гидроксиметил)аминометаны, а также их смеси.

Предпочтительными аминоспиртами являются трис(гидроксиметил)аминометан (THAM) и диэтаноламин. Следовательно, возможные аминоспирты включают в себя: этаноламин, 2-(метиламино)этанол, 3-амино-1-пропанол, амино-2-пропанол, DL-аланинол, амино-1,2-пропандиол, серинол (C3H9NO2), 1,3-диамино-2-пропанол, 1-амино-2-метил-2-пропанол, 1-метокси-2-пропиламин, 2-(этиламино)этанол, 2-амино-1-бутанол, 2-амино-2-метил-1-пропанол, 2-амино-2-метил-1-пропанол, 2-диметиламиноэтанол, 3-метоксипропиламин, 3-метиламино-1-пропанол, 4-амино-1-бутанол, 2-(2-аминоэтокси)этанол, 3-метиламино-1,2-пропандиол, диэтаноламин, трис(гидроксиметил)аминометан, N-(2-гидроксиэтил)этилендиамин, мезо-1,4-диамино-2,3-бутандиол, транс-2-аминоциклопентанол гидрохлорид, 1-диметиламино-2-пропанол, 2-(изопропиламино)этанол, 2(пропиламино)-этанол, 2-амино-3-метил-1-бутанол, 3-диметиламино-1-пропанол, 3-этоксипропиламин, 5-амино-1-пентанол, 2-амино-1-пентанол, 3-(диметиламино)-1,2-пропандиол, N-метилдиэтаноламин, 2-(3-аминопропиламино)этанол, 1-амино-1-циклопентанметанол, транс-2-аминоциклогексанол, транс-4-аминоциклогексанол, 2-(бутиламино)этанол, 2-(диэтиламино)этанол, 2-(трет-бутиламино)этанол, 2-диметиламино-2-метилпропанол, 4-(диметиламино)-1-бутанол, 6-амино-1-гексанол, 2-амино-1-гексанол, бис(2-гидроксипропил)амин, N-этилдиэтаноламин, триэтаноламин, N, N'-бис(2-гидроксиэтил)этилендиамин, 3-диэтиламино-1-пропанол, 3-(диэтиламино)-1,2-пропандиол, 1,3-бис(диметиламино)-2-пропанол, 2-{[2-(диметиламино)этил]метиламино}этанол, 2-(диизопропиламино)этанол, N-бутилдиэтаноламин, N-трет-бутилдиэтаноламин, 2-(дибутиламино)этанол, а также любые их смеси. Особенно предпочтительным аминоспиртом является трис(гидроксиметил)аминометан (THAM).

Когда он присутствует, количество аминоспирта в композиции по настоящему изобретению предпочтительно составляет 0,1-10 мас. %, например 0,2-5 мас. %, и более предпочтительно 0,2-4 мас. %, например 0,2-3 мас. %.

Композиция покрытия из порошкового материала по настоящему изобретению предпочтительно содержит наполнитель. Представительные примеры наполнителей включают в себя волластонит (метасиликат кальция), волластонит, смешанный с баритом, слюду, слюду, смешанную с баритом, волластонит, смешанный со слюдой, барит, фосфат кальция, фосфат магния, перлит и другие пористые наполнители, имеющие низкий коэффициент теплового расширения (CTE), глинозем; глины, такие как слоистые силикаты, включая филлосиликаты, смектит, гекторит, монтмориллонит и каолин; метасиликат Na или Mg, силикат Mg, тальк, мел, полевой шпат, CaCO3, фритту спеченного стекла, порошок кварцевого стекла, стеклянные палочки и стеклянные нитевидные кристаллы, имеющие соотношение сторон от 8:1 до 40:1, дробленые стекловолокна, имеющие соотношение сторон от 8:1 до 40:1, титанат натрия, карбид кремния, нитрид кремния, полититанокарбосилан, фритту фосфатного стекла, имеющую Tg от 420 до 450°C, MgO, оксид магния.

Когда он присутствует, количество наполнителя в порошковых композициях по настоящему изобретению предпочтительно составляет 0-15 мас. %, более предпочтительно 0,5-12,5 мас. %, и еще более предпочтительно 1,0-12 мас. % по общей массе композиции.

Композиция покрытия из порошкового материала по настоящему изобретению предпочтительно содержит неметаллические пигменты. Примеры неметаллических пигментов включают в себя неорганические пигменты, такие как диоксид титана, красный и желтый оксиды железа, хромовые пигменты и сажу. Примеры органических пигментов включают в себя фталоцианин, аксо, антрахинон, тиоиндиго, изодибензантрон, трифендиоксан, пигменты хинакридона и пигменты кубового красителя.

Когда они присутствуют, количество неметаллических пигментов в порошковых композициях по настоящему изобретению предпочтительно составляет 0-5 мас. %, и более предпочтительно 0,1-2 мас. % по общей массе композиции.

Композиция покрытия из порошкового материала по настоящему изобретению предпочтительно содержит добавку для улучшения розлива. Примеры подходящих добавок для улучшения розлива включают в себя акрилы, кремнийсодержащие соединения и полимеры на основе фтора. Добавки для улучшения розлива улучшают характеристики текучести расплава композиций и помогают устранить поверхностные дефекты во время отверждения.

Когда они присутствуют, количество добавок для улучшения розлива в порошковых композициях по настоящему изобретению предпочтительно составляет 0-5 мас. %, и более предпочтительно 0,1-2 мас. % по общей массе композиции.

Композиция покрытия из порошкового материала по настоящему изобретению предпочтительно содержит дегазирующую добавку. Подходящим примером является бензоин. Когда она присутствует, количество дегазирующей добавки в порошковых композициях по настоящему изобретению предпочтительно составляет 0-5 мас. %, и более предпочтительно 0,1-1 мас. % по общей массе композиции.

Контейнеры и комплекты

Настоящее изобретение также относится к контейнеру, содержащему описанную выше композицию покрытия в виде частиц. Подходящие контейнеры включают в себя канистры и барабаны.

Альтернативно композиция покрытия в виде частиц по настоящему изобретению может быть обеспечена в форме комплекта. В комплекте металлический пигмент предпочтительно содержится отдельно от других компонентов композиции покрытия из порошкового материала. Следовательно, комплекты содержат:

(i) первый контейнер, содержащий по меньшей мере один полиэфирный полимер, по меньшей мере один отвердитель и по меньшей мере один полиорганосилоксан;

(ii) второй контейнер, содержащий по меньшей мере 0,1 мас. % по меньшей мере одного металлического пигмента по общей массе компонентов комплекта; и

(iii) инструкции для смешивания по меньшей мере одного полиэфирного полимера, по меньшей мере одного отвердителя, по меньшей мере одного полиорганосилоксана и по меньшей мере 0,1 мас. % по меньшей мере одного металлического пигмента.

Производство

Настоящее изобретение также относится к процессу для приготовления описанной выше композиции в виде частиц, содержащему:

(i) смешивание по меньшей мере одного полиэфирного полимера, по меньшей мере одного отвердителя и по меньшей мере одного полиорганосилоксана для формирования смеси;

(ii) экструдирование упомянутой смеси для формирования частиц; и

(iii) добавление упомянутых по меньшей мере 0,1 мас. % по меньшей мере одного металлического пигмента к упомянутым частицам.

Предпочтительные процессы по настоящему изобретению дополнительно содержат размалывание экструдированных частиц. Другие предпочтительные процессы по настоящему изобретению дополнительно содержат просеивание размолотых частиц. Таким образом, предпочтительный процесс по настоящему изобретению содержит:

(i) смешивание по меньшей мере одного полиэфирного полимера, по меньшей мере одного отвердителя и по меньшей мере одного полиорганосилоксана для формирования смеси;

(ii) экструдирование упомянутой смеси для формирования экструдированных частиц;

(iii) размалывание упомянутых экструдированных частиц для того, чтобы сформировать размолотые частицы;

(iv) просеивание упомянутых размолотых частиц; и

(iii) добавление упомянутых по меньшей мере 0,1 мас. % по меньшей мере одного металлического пигмента к упомянутым частицам.

Неметаллические пигменты могут быть добавлены к смеси на стадии (i) или после экструдирования. Предпочтительно неметаллические пигменты добавляются к смеси на стадии (i).

Предпочтительно полиэфирный полимер, отвердитель, полиорганосилоксан и опционально неметаллические пигменты предварительно перемешиваются и экструдируются. Может использоваться любой обычный способ смешивания. Предпочтительные условия экструдирования являются обычными, и обычно будут поддерживаться при низкой температуре, например ниже 140°C, чтобы избежать преждевременного отверждения.

В предпочтительном процессе по настоящему изобретению экструдированные частицы, содержащие полиэфирный полимер, отвердитель, полиорганосилоксан и опционально неметаллический пигмент, размалываются, чтобы сформировать порошок. Размалывание может быть выполнено в любой обычной мельнице до размера частиц, наиболее подходящего для нанесения порошка. Распределение размера частиц d50 композиции покрытия из порошкового материала предпочтительно находится в диапазоне 10-120 мкм, и еще более предпочтительно 15-75 мкм. Предпочтительный размер частиц d50 составляет по меньшей мере 20 или 25 мкм, и предпочтительно не превышает 50 мкм, например 20-45 мкм. В большинстве случаев размеры частиц могут быть установлены с использованием анализатора размера частиц Malvern. После измельчения предпочтительно выполняется просеивание, чтобы максимизировать однородность распределения частиц.

Металлические пигменты могут быть добавлены до или после экструдирования, но предпочтительно добавляются после экструдирования. Предпочтительно металлические пигменты также добавляются после размалывания или других процессов гомогенизации. Металлические пигменты и покрытия в виде частиц могут быть связаны вместе в процессе, в котором пигмент и покрытие в виде частиц смешиваются и нагреваются до температуры стеклования покрытия в виде частиц. Следовательно, достигается адгезия металлических пигментов к поверхности частиц покрытия из порошкового материала.

Пигменты с «металлическим эффектом», например слюда, также могут быть добавлены до или после экструдирования, но предпочтительно добавляются после экструдирования. Предпочтительно пигменты с металлическим эффектом также добавляются после размалывания.

Нанесение на подложки и покрытие

Настоящее изобретение также относится к способу для покрытия подложки описанной выше композицией в виде частиц, содержащему:

i) нанесение композиции в виде частиц на упомянутую подложку; и

ii) опционально отверждение упомянутой композиции в виде частиц.

Покрытие в виде частиц по настоящему изобретению может быть нанесено на подложку с помощью любого обычного способа покрытия порошковым материалом. Предпочтительным является распыление, например электростатическое. Также могут использоваться трибоэлектрические пушки. Методики покрытия известны в данной области техники и будут понятны специалисту в данной области техники.

Настоящее изобретение также относится к покрытию, содержащему описанную выше композицию в виде частиц. Предпочтительно покрытие отверждается. Альтернативно настоящее изобретение относится к покрытию, получаемому путем распыления и отверждения описанной выше композиции покрытия в виде частиц.

Композиция покрытия в виде частиц по настоящему изобретению может использоваться для формирования однослойного покрытия или может использоваться поверх праймера для формирования наружного покрытия. Предпочтительно, однако, композиция покрытия в виде частиц по настоящему изобретению используется для формирования слоя наружного покрытия, используемого на любой подложке. Следовательно, предпочтительно покрытие является наружным покрытием. Опционально покрытие дополнительно содержит нижележащий слой праймера.

Отверждение

После покрытия подложки композицией покрытия из порошкового материала по настоящему изобретению это покрытие предпочтительно отверждается. Термическое или тепловое отверждение является предпочтительным. Покрытая подложка может быть отверждена в обычной конвекционной сушильной камере, в комбинированной инфракрасной/конвекционной печи, в конвекционной/индукционной печи или в конвекционной/индукционной/инфракрасной печи. Когда для отверждения используется нагревание, температура предпочтительно находится в диапазоне 100-250°C, например 150-200°C. Предпочтительно композиция покрытия из порошкового материала по настоящему изобретению может отверждаться короткими циклами, например, по 15 мин или меньше.

Композиция покрытия из порошкового материала предпочтительно является текучей во время операции отверждения. Предпочтительно это приводит к гладкой и ровной отделке. Толщина пленки отвержденного покрытия предпочтительно составляет 20-200 мкм, например 30-120 мкм, и в частности 40-100 мкм.

Особенностью настоящего изобретения является то, что композиция покрытия из порошкового материала по настоящему изобретению не корродирует. Отсутствие коррозии проявляет себя в хорошей стойкости цвета и низком изменении блеска. Это покрытие предпочтительно является стойким к кислотам, щелочам и воде.

Подложка и изделия

Настоящее изобретение также относится к подложке, покрытой описанной выше композицией в виде частиц или описанным выше покрытием. Композиция покрытия в виде частиц по настоящему изобретению может быть нанесена на любую подложку. Представительные примеры подложек включают в себя металлическую подложку (сталь, оцинкованная сталь, алюминий), древесину, древесноволокнистую плиту средней плотности (MDF), древесноволокнистую плиту высокой плотности (HDF), фанеру, древесноволокнистую плиту, древесностружечную плиту, пластмассу, стекло, керамику, наполненные графитом композиты и т.д. Предпочтительной подложкой является металлическая подложка. Подложки в конечном итоге могут предназначаться для внутреннего или внешнего использования.

Подложка может быть покрыта композицией в виде частиц или покрытием по настоящему изобретению частично или полностью. В некоторых случаях, например, покрывается только верхняя поверхность подложки. В других случаях предпочтительно покрываются все поверхности подложки. Предпочтительно подложка является по меньшей мере частью поверхности изделия. Примеры изделий включают в себя приборы, компоненты зданий, мебель, транспортные средства, арматуру и фасонные части труб и т.д.

Покрываемое изделие может быть снабжено слоем праймера, хотя это не является существенным. Праймер может использовать цинковый или бесцинковый порошковый или жидкий праймер для ингибирования коррозии. Типичные эпоксидные и эпоксид/полиэфирные праймеры содержат 0-85 мас. % цинка. Покрытие по настоящему изобретению предпочтительно формирует наружное покрытие на любой подложке. Таким образом, предпочтительно на него не наносится никакого дополнительного слоя покрытия. Следовательно, подложки могут содержать слой праймера и наружное покрытие, содержащее порошковую композицию по настоящему изобретению, или просто содержать наружное покрытие по настоящему изобретению без грунтового слоя праймера.

Далее настоящее изобретение будет теперь проиллюстрировано с помощью следующих неограничивающих примеров.

ПРИМЕРЫ

Методы испытаний

Толщина пленки: Измеряется в соответствии со стандартом ISO 2178.

Кислотостойкость: Покрытия подвергаются воздействию 5% растворов HCl в течение 15, 30, 60, 90 или 120 мин. Разница в темноте ΔL до и после теста описывает уровень коррозии панелей. Панели с высокими характеристиками в отношении коррозии имеют низкое абсолютное значение ΔL, в то время как панели с высокой коррозией имеют высокие абсолютные значения ΔL. Значения ΔL измеряются с использованием прибора Largo Coloreye 3000.

Стойкость к воздействию щелочей Покрытия подвергаются воздействию 1% раствора NaOH, и регистрируется время, необходимое для визуального потемнения.

Тест влажности выполняется в соответствии со стандартом ISO 6270-2. Покрытия подвергаются воздействию атмосферы конденсации с постоянной влажностью (CH). Температура воздуха при этом составляет 40±3°C, а относительная влажность - приблизительно 100% с конденсацией на тестовых образцах. Измеряются глянец и цвет до и после теста. Глянец измеряется в соответствии со стандартом ISO 2813 при угле измерения 60°. Изменение цвета ΔE измеряется с использованием прибора Largo Coloreye 3000. Разница в темноте и изменение блеска описывают коррозию панелей. Панели с высокими характеристиками в отношении коррозии имеют небольшое изменение блеска и низкое абсолютное значение ΔE, в то время как панели с высокой коррозией имеют высокое изменение блеска и высокие абсолютные значения ΔE.

Материалы

Все полимеры и соединения, использованные в примерах, были получены коммерчески.

Свойства полиорганосилоксанов, использованных в примерах, показаны в нижеприведенной таблице:

Общая процедура производства

Подготовка порошка:

Ингредиенты (кроме металлического пигмента) были смешаны всухую в высокоскоростной мешалке, чтобы гарантировать достаточную дисперсию порошковой смеси. Эта заранее приготовленная смесь была затем добавлена в двухшнековый экструдер Theyson TSK 20-24 и экструдирована при следующих условиях: 30° в области подачи питания, 50° в области зоны плавления, 100° в области смешивания и диспергирования, и 100° в головке, 500 об/мин, при крутящем моменте 60-65.

Экструдированный материал подавался к охлаждаемому валку и проходил через дробилку для измельчения охлажденного материала до хлопьевидных частиц. Измельченные хлопьевидные частицы затем подавались в мельницу. Экструдированные частицы размалывались в мельнице и просеивались через вращающееся сито с размером ячейки 125 мкм, чтобы гарантировать распределение размера частиц (PSD) (d50) 25-50 мкм (определяемое с использованием анализатора размера частиц Malvern).

Металлический пигмент был затем осторожно смешан с порошком.

Нанесение порошка на подложку

Порошок наносился на панели из фосфатированной холоднокатаной стали с использованием стандартного коронного распылителя.

Отверждение пленок

Подложки, покрытые порошком, отверждались с помощью обычной конвекционной теплопередачи с использованием обычной настольной печи Heraeus. Температура отверждения объекта составляла 180°C, и отверждение при этой температуре занимало 10 мин.

Пример 1

Композиции покрытия из порошкового материала

Примеры в настоящем документе основаны на композиции покрытия из порошкового материала, описанной в нижеприведенной Таблице 1. 1,5 мас. % алюминиевого пигмента добавлялось после экструдера. Все другие компоненты были предварительно смешаны и экструдированы, как было описано выше. Произведенные пленки имели толщину 50-100 мкм.

Результаты теста

Кислотостойкость

Результаты показаны в нижеприведенной Таблице 2.

Таблица 1

Таблица 2

Результаты в Таблице 2 показывают, что покрытия, содержащие полиорганосилоксан, имеют более низкие абсолютные значения ΔL, чем сравнительный пример. Это показывает, что содержащие полиорганосилоксан покрытия имеют улучшенную кислотостойкость, чем покрытия без полиорганосилоксана.

Стойкость к воздействию щелочей

Результаты показаны в нижеприведенной Таблице 3.

Таблица 3

Эти результаты показывают, что содержащие полиорганосилоксан покрытия могут оставаться в 1% растворе NaOH без потемнения в течение значительно более длительного времени, чем сравнительное покрытие без полиорганосилоксана. Это показывает, что содержащие полиорганосилоксан покрытия имеют улучшенную стойкость к воздействию щелочей по сравнению со сравнительными покрытиями без полиорганосилоксана.

Влагостойкость

Результаты показаны в нижеприведенных Таблицах 4, 5 и 6. Таблица 4 показывает результаты для композиций 1-4 покрытия из порошкового материала, описанных в вышеприведенной таблице, а Таблица 5 показывает результаты для композиций 5-10 покрытия из порошкового материала, описанных в вышеприведенной таблице. Таблица 6 показывает результаты для композиции покрытия из порошкового материала, содержащей 1,0 мас. % алюминиевого чешуйчатого пигмента вместо нечешуйчатого пигмента. Во всем остальном эти композиции были идентичны композициям 1-4.

Таблица 4

Таблица 5

Таблица 6

Панели с высокими характеристиками в плане коррозии имеют низкие абсолютные значения ΔE и незначительное изменение блеска, в то время как панели с высокой коррозией имеют высокие абсолютные значения ΔE и существенные изменения блеска. Из результатов, показанных в Таблицах 4-6, очевидно, что композиции покрытия из порошкового материала по настоящему изобретению значительно улучшают влагостойкость покрытий. В таблице 4 значения ΔE являются значительно более низкими для примеров 1-4 по сравнению со сравнительным примером. Та же самая тенденция также наблюдается в Таблице 5, где более низкие количества полиорганосилоксана присутствуют в композиции покрытия из порошкового материала.

Таблица 6 показывает результаты, полученные при включении чешуйчатого алюминиевого пигмента в порошковую композицию вместо нечешуйчатого пигмента. Поскольку чешуйчатый алюминиевый пигмент течет к поверхности покрытий, их защита является более трудной. Тем не менее из этих результатов видно, что содержащие полиорганосилоксан композиции покрытия из порошкового материала по настоящему изобретению значительно улучшают влагостойкость покрытий, содержащих чешуйчатые металлические пигменты.

Пример 2

Композиции покрытия из порошкового материала

Эти примеры основаны на композиции покрытия из порошкового материала, описанной в нижеприведенных Таблицах 7 и 8. В таблице 7 1,5 мас. % нечешуйчатого алюминиевого пигмента добавлялось после экструдера. В таблице 8 1,0 мас. % чешуйчатого алюминиевого пигмента добавлялось после экструдера. Все другие компоненты были предварительно смешаны и экструдированы, как было описано выше, за исключением того, что металлические пигменты были более осторожно смешаны с порошком. Произведенные пленки имели толщину 50-100 мкм.

Результаты теста

Кислотостойкость

Результаты показаны в нижеприведенных Таблицах 9 и 10.

Таблица 7

Таблица 8

Таблица 9

Таблица 10

*То же самое, что и композиция 2, но с 1,0 мас. % чешуйчатого пигмента

Результаты в Таблицах 9 и 10 показывают, что покрытия, содержащие полиорганосилоксан и либо аминоспирт, либо фосфат металла, имеют более низкие абсолютные значения ΔL, чем сравнительный пример без полиорганосилоксана, аминоспирта и фосфата металла. Результаты в Таблицах 9 и 10 также показывают, что присутствие аминоспирта или фосфата металла в комбинации с полиорганосилоксаном дополнительно улучшает кислотостойкость присутствующих в них нечешуйчатых пигментов по сравнению с одним только полиорганосилоксаном.

Влагостойкость

Результаты показаны в нижеприведенных Таблицах 11 и 12.

Таблица 11

Таблица 12

*То же самое, что и композиция 2, но с 1,0 мас. % чешуйчатого пигмента

Результаты в Таблицах 11 и 12 показывают, что содержащие полиорганосилоксан композиции покрытия из порошкового материала имеют улучшенную влагостойкость. Эти результаты также показывают, что присутствие аминоспирта или фосфата металла в комбинации с полиорганосилоксаном дополнительно улучшает влагостойкость присутствующих в них как нечешуйчатых, так и чешуйчатых пигментов по сравнению с одним только полиорганосилоксаном.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРСНОЕ ПОКРЫТИЕ | 2017 |

|

RU2790437C2 |

| Порошковое покрытие | 2015 |

|

RU2689745C2 |

| ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ С НИЗКИМ ГЛЯНЦЕМ ДЛЯ ПОКРЫТИЯ РУЛОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2420553C2 |

| ПОРОШКОВАЯ ПОКРЫВАЮЩАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2528264C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОРОШКОВОГО ПОКРЫТИЯ | 2008 |

|

RU2462492C2 |

| СПОСОБ НАНЕСЕНИЯ ПОРОШКОВОГО ПОКРЫТИЯ НА АЛЮМИНИЕВЫЕ ПОДЛОЖКИ | 2008 |

|

RU2459673C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ОТДЕЛОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2211847C2 |

| СПОСОБ ДЕКОРИРОВАНИЯ ПОДЛОЖЕК С ПОРОШКОВЫМ ПОКРЫТИЕМ | 2008 |

|

RU2499676C2 |

| СПОСОБ ИМПУЛЬСНОГО НАГРЕВА БЛИЖНИМ ИНФРАКРАСНЫМ ИЗЛУЧЕНИЕМ ДЛЯ ОТВЕРЖДЕНИЯ ПОДЛОЖЕК | 2005 |

|

RU2339461C2 |

| ОТТАЛКИВАЮЩИЕ ЗЕМЛЮ И ГРЯЗЬ ПОКРЫТИЯ ИЗ ПОРОШКОВОГО МАТЕРИАЛА | 2016 |