Изобретение относится к области сжижения или отверждения газов, а именно к способам и технологическим процессам получения сжиженного природного газа [F25J 1/00, F25J 1/02].

Природный газ транспортируется по магистральным газопроводам при высоком давлении. На сжатие газа расходуется значительное количество ресурсов, в том числе того же природного газа, используемого в качестве топлива в приводах компрессоров. В газораспределительные же сети потребителей природный газ подаётся при низком давлении. Для снижения давления природного газа между сетями транспортирования природного газа высокого давления и сетями распределения газа низкого давления устанавливают газораспределительные станции, где, как правило, газ просто дросселируют с помощью газорегулирующих клапанов, а внутреннюю энергию сжатого газа не используют.

Существует ряд технических решений, позволяющих полезно использовать внутреннюю энергию сжатого газа на газораспределительных станциях, в том числе для производства сжиженного природного газа или выработки электроэнергии.

Из уровня техники известна УСТАНОВКА ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА [RU187598 (U1), опубл.: 13.03.2019], включающая источник газа высокого давления, блок осушки, расширительное устройство, выполненное в виде турбодетандера, в котором в качестве тормоза на одном валу установлен турбокомпрессор, блок очистки от СО2, трубопровод продукционного потока, трубопровод детандерного потока, теплообменник для предварительного охлаждения, основной теплообменник, сборник-сепаратор сжиженного газа, отличающаяся тем, что трубопровод детандерного потока после блока осушки и трубопровод продукционного потока после блока очистки соединены трубопроводом.

Также известна УСТАНОВКА ПО ВЫРАБОТКЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА [RU2701173 (C1), опубл.: 25.09.2019], включающая блоки осушки и очистки газа, предварительный и основной теплообменники, сепаратор, первый и второй детандеры и компрессор, соединенные посредством электрической и/или кинематической связи, отличающаяся тем, что на линии продукционного газа последовательно расположены первый компрессор, первый холодильник, первая секция предварительного теплообменника, блок очистки, вторая секция предварительного теплообменника, основной теплообменник, первый детандер и сепаратор, оснащенный линией вывода СПГ и линией обратного газа с основным теплообменником, которая соединена с линией технологического газа после второго детандера, образуя линию газа низкого давления, на которой расположен предварительный теплообменник, при этом на линии технологического газа выполнена байпасная линия, на которой установлена холодильная машина, а линия газа низкого давления соединена с линией технологического газа линией подачи циркуляционного газа, на которой установлены второй компрессор и второй холодильник.

Наиболее близкой по технической сущности является УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА [RU2692584 (C1), опубл.: 25.06.2019], включающая блок осушки, линию газа высокого давления, разделяющуюся на линию продукционного газа и линию технологического газа с предварительным теплообменником и детандером, линия продукционного потока оснащена блоком очистки, основным теплообменником, редуцирующим устройством и сепаратором с линиями подачи обратного газа и вывода СПГ, отличающаяся тем, что блок осушки расположен на линии газа высокого давления, на линии продукционного газа установлены испаритель компрессионной холодильной машины, блок очистки и теплообменник "охлажденный продукционный газ/редуцированный технологический газ", линия обратного газа после основного теплообменника соединена с линией подачи газа сепарации, а также соединена линией подачи части обратного газа, на которой расположен нагреватель, с блоками очистки и осушки, которые соединены линиями подачи газов регенерации с линией редуцированного технологического газа после предварительного теплообменника, образуя линию вывода газа низкого давления, при этом на линии вывода СПГ установлено второе редуцирующее устройство и второй сепаратор, оснащенный линиями вывода СПГ потребителю и подачи газа сепарации в линию редуцированного технологического газа с компрессором, кроме того, компрессор и холодильная машина связаны с детандером, а конденсатор холодильной машины оснащен линией подачи хладагента.

В перечисленных аналогах и прототипе внутренняя энергия сжатого природного газа из магистрального газопровода полезно используется в расширительном устройстве (турбодетандере), в частности, для работы холодильного цикла и производства сжиженного природного газа. Потоки газа, направляемого в перечисленных аналогах и прототипе в расширительные устройства, предварительно охлаждаются.

Известно, что природный газ является смесью множества различных химических веществ с различной температурой образования твёрдой фазы. В число этих веществ входят вода и диоксид углерода, которые в смеси с углеводородами при избыточном давлении и низких температурах способны образовывать твёрдую фазу — лёд и газовые гидраты — присутствие которой в технологических установках существенно нарушает работу последних. Температура образования твёрдой фазы зависит от концентрации, в частности, воды и диоксида углерода в природном газе. Чтобы гарантировать отсутствие твёрдой фазы в потоке природного газа, последний подготавливают в специализированных технологических блоках, снижая концентрацию воды и диоксида углерода в потоке. При этом расходуются энергия и материальные ресурсы (в частности, поглотители).

Основной технической проблемой перечисленных выше аналогов и прототипа является работа расширительного устройства или турбодетандера при низких температурах: характерная температура на выходе из расширительного устройства находится в диапазоне от 150 до 230 К. Такой режим работы обуславливает необходимость существенного снижения концентрации воды и диоксида углерода в потоке, проходящем через расширительное устройство, то есть очистки и осушки технологического потока. При отсутствии очистки и осушки в аппаратах и трубопроводах технологической установки при низких температурах будет образовываться твёрдая фаза. В то же время, технологический поток на выходе из установки догревается обратно до температуры, близкой к 273 К, а затем сбрасывается в сеть низкого давления. В результате расходуются ресурсы на очистку и осушку природного газа, проходящего сквозь установку, уменьшается его товарный объём по причине удаления из смеси части компонентов, а ценность природного газа, сбрасываемого в сеть низкого давления, для потребителя не повышается.

Задачей изобретения является устранение недостатков аналогов и прототипа, а именно создание эффективного способа производства сжиженного природного газа за счёт полезного использования энергии сжатого природного газа высокого давления, при котором температура потока газа, не направляемого на сжижение (технологического), остаётся достаточно высокой, чтобы гарантировать отсутствие твёрдой фазы в потоке. Это позволяет подвергать очистке и осушке только продукционный поток, а технологический поток использовать для извлечения энергии без дополнительной подготовки.

Технический результат изобретения заключается в повышении эффективности использования внутренней энергии сжатого природного газа высокого давления и уменьшении расхода внешних ресурсов на очистку и осушку природного газа для производства сжиженного природного газа.

Указанный технический результат достигается за счет того, что способ производства сжиженного природного газа, характеризующийся разделением сырьевого потока природного газа на технологический и продукционный потоки, где технологический поток направляют в расширительное устройство, в частности, турбодетандер, продукционный поток направляют на охлаждение и сжижение, отличающийся тем, что технологический поток перед подачей в расширительное устройство нагревают в теплообменниках тепловой энергией газа, переносимой холодильным циклом от продукционного потока к технологическому, а внутреннюю энергию сжатого газа, извлекаемую в расширительном устройстве, используют для сжатия хладагента холодильного цикла и охлаждения продукционного потока газа, совмещая таким образом необходимый по технологическому циклу нагрев природного газа перед расширительным устройством и полезное использование энергии сжатого газа для производства сжиженного природного газа.

В частности, продукционный поток подвергают очистке и осушке .

В частности, для подпитки хладагента используют очищенный и осушенный природный газ, отбираемый из продукционного потока.

В частности, технологический поток газа нагревают до температуры около 384 К, исключающей образование на выходе из расширительного устройства твёрдой фазы.

В частности, нагрев технологического потока производят, как минимум, в трёх теплообменниках.

В частности, продукционный поток пропускают через сепаратор жидкой фазы для отделения высококипящих компонентов природного газа.

В частности, продукционный поток после охлаждения подвергают двукратному дросселированию и сепарации для достижения давления и температуры товарного сжиженного природного газа, при этом пары после первой ступени дросселирования отводят в холодный поток холодильного цикла, а после второй ступени дросселирования откачивают компрессором в сеть низкого давления.

Краткое описание чертежей.

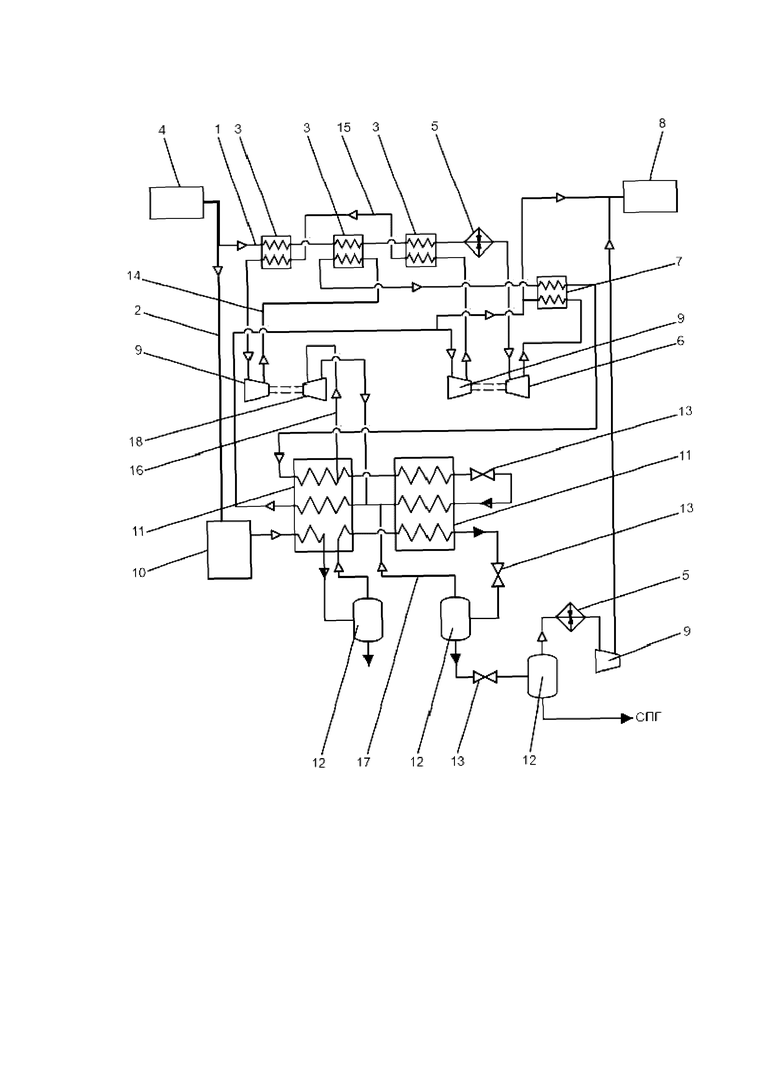

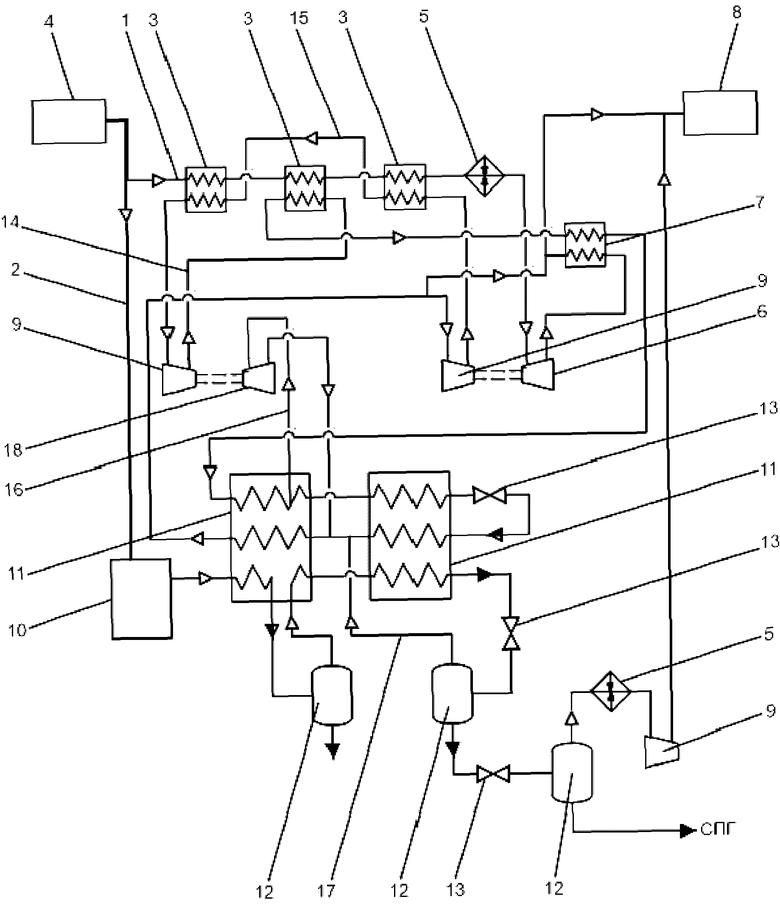

На фигуре показана схема установки для производства сжиженного природного газа, на которой обозначено: 1 – линия технологического потока, 2 – линия продукционного потока, 3 –двухпоточные теплообменники, 4 – сеть высокого давления, 5 – нагреватели, 6 – расширительное устройство, 7 – теплообменник, 8 – сеть низкого давления, 9 – компрессоры, 10 – модуль очистки и осушки, 11 – многопоточные теплообменники, 12 – сепараторы, 13 – редуцирующие клапаны, 14 – вторая линия холодильного цикла, 15 – первая линия холодильного цикла, 16 – третья линия холодильного цикла, 17 – линия подпитки хладагента, 18 – детандер.

Осуществление изобретения.

Установка для производства сжиженного газа содержит линии технологического 1 и продукционного 2 потоков газа и холодильный цикл. Линия технологического потока 1 содержит, как минимум, три последовательно установленных двухпоточных теплообменника 3, сообщающихся друг с другом по технологическому потоку 1, вход первого двухпоточного теплообменника 3 сообщается с сетью высокого давления 4. Выход последнего двухпоточного теплообменника 3 соединен с пусковым нагревателем 5 газа, выход которого в свою очередь подключен ко входу расширительного устройства 6. Выход расширительного устройства 6 соединен с теплообменником 7, выход которого соединен с сетью низкого давления 8. Привод расширительного устройства 6 соединен с приводом компрессора 9 с возможностью передачи энергии компрессору 9 от расширительного устройства 6, полученной путем преобразования внутренней энергии газа в механическую.

Линия продукционного потока 2 газа содержит модуль очистки и осушки 10 газа, подключенный к сети высокого давления 4. Выход упомянутого модуля 10 подключен к последовательно соединенным многопоточным теплообменникам 11. В линию по газу первого многопоточного теплообменника 11 подключен первый сепаратор 12, выполненный с возможностью отделения жидких углеводородов из продукционного потока 2. Выходной трубопровод второго многопоточного теплообменника 11 соединен через редуцирующий клапан 13 со вторым сепаратором 12. Второй сепаратор 12 соединён по газу со второй линией холодильного цикла 14, а по жидкости через второй редуцирующий клапан 13 с третьим сепаратором 12. Третий сепаратор 12 по газу через нагреватель 5 и компрессор 9 сообщается с сетью низкого давления 8. Жидкость из третьего сепаратора 12 является товарным сжиженным природным газом и отводится из установки.

Холодильный цикл содержит первую 15, вторую 14, третью 16 линии и линию подпитки хладагента 24. Первая линия 15 содержит компрессор 9, приводной механизм которого соединен с расширительным устройством 6. К отводящему патрубку компрессора 9 подключен трубопровод, поочередно проходящий сначала через третий и первый двухпоточные теплообменники 3 и соединенный к входному патрубку компрессора 9 второй линии 14, приводной механизм которого соединен с детандером 18, выполненным с возможностью охлаждения хладагента за счет его расширения и преобразования внутренней энергии в механическую энергию для работы компрессора 9. Трубопровод второй линии 14 от выходного патрубка компрессора 9 поочередно проходит через второй двухпоточный теплообменник 3, теплообменник 7, первый и второй многопоточные теплообменники 11 и обратно через упомянутые трехсекционные теплообменники 11 к компрессору 9, подключенному к расширительному устройству 6, замыкая вторую линию холодильного цикла 14. Между трехсекционными теплообменниками 11 в линию обратного потока второй линии холодильного цикла 14 подключена линия подпитки хладагента 17, выходящая от второго из сепараторов 12.

Третья линия холодильного цикла 16 соединяет трубопровод прямого потока хладагента второй линии холодильного цикла 14 в первом из многопоточных теплообменников 11 через детандер 18 с трубопроводом обратного потока второй линии холодильного цикла 14 между многопоточными теплообменниками 11.

Во вторую линию холодильного цикла 14, замыкающую второй многопоточный теплообменник 11 смонтирован редуцирующий клапан 13.

Установку для производства сжиженного газа используют следующим образом.

Сырьевой природный газ содержащий метан 95,54 %, этан 2,58 %, пропан 0,65 %, изобутан 0,18 %, н-бутан 0,15 %, пентаны и более тяжёлые углеводороды 0,20 %, азот 0,27 %, диоксид углерода 0,41 %, воду 0,02 % (проценты мольные) подают из сети высокого давления 4 на вход технологического процесса в количестве 20 000 кг/ч (28 270 ст. м³/ч) под давлением 5,1 МПа (абсолютное значение давления) и температурой 283 К и разделяют на технологический и продукционный потоки.

Технологический поток последовательно нагревают в двухпоточных теплообменниках 3 и, при необходимости, в пусковом нагревателе 5 газа до температуры 384 К. Нагретый технологический поток направляют на вход расширительного устройства 6, где его расширяют и охлаждают до рабочего давления сети низкого давления 8 в 0,75 МПа и температуры 274 К, при этом внутреннюю энергию газа в расширительном устройстве 6 преобразуют в механическую энергию, которую передают на привод компрессора 9 для его работы. Температура технологического потока на входе в расширительное устройство 6 подобрана таким образом, чтобы на выходе из последнего не образовывалась твёрдая фаза.

Далее технологический поток из расширительного устройства 6 подают в теплообменник 7 и направляют в сеть низкого давления 8.

Компрессором 9 сжимают поток хладагента, циркулирующий в первой линии холодильного цикла. Хладагент состоит из природного газа, выделяемого из продукционного потока. Сжатый в компрессоре 9 хладагент при высокой температуре, достигаемой в процессе сжатия, направляют в третий и первый двухпоточные теплообменники 3, где он передает часть своего тепла технологическому потоку, нагревая его и охлаждаясь при этом. Охлаждённый хладагент из первого двухпоточного теплообменника 3 направляют во второй компрессор 9, который также сжимает поток хладагента. Сжатый в компрессоре 9 хладагент по второй линии холодильного цикла 14 подают во второй двухпоточный теплообменник 3, где он также нагревает технологический поток охлаждаясь при этом, и теплообменник 7, где хладагент охлаждают технологическим потоком после расширительного устройства 6.

Далее из теплообменника 7 хладагент подают прямым потоком в первый из многопоточных теплообменников 11. Основную часть прямого потока хладагента (от 80 до 96 %) выводят из теплообменника 11 и направляют в детандер 18, где хладагент расширяют и охлаждают до рабочего давления обратного потока в третьей линии холодильного цикла 16. Работу, совершаемую детандером 18, используют для приведения в работу второго компрессора 9. Обратный поток хладагента третьей линии холодильного цикла 16 после детандера 18 направляют во второй из многопоточных теплообменников 11, где им охлаждают прямой поток хладагента, циркулирующего по второй линии холодильного цикла 14 и продукционный поток природного газа. Меньшую часть прямого потока хладагента доохлаждают обратным потоком в многопоточных теплообменниках 11 до температуры 145-155 К, после чего поток дроселлируют и направляют обратно во второй из многопоточных теплообменников 11 для доохлаждения продукционного потока. После второго из многопоточных теплообменников 11 обратный поток хладагента смешивают с обратным потоком после детандера 18. Объединённый обратный поток хладагента возвращают из первого из многопоточных теплообменников 11 в компрессор 9 первой линии холодильного цикла 15, а избыток хладагента в цикле отводят в сеть низкого давления 8.

Продукционный поток в количестве от 10 до 15 % от сырьевого потока направляют в модуль очистки и осушки 10. После очистки и осушки продукционный поток подают в первый из многопоточных теплообменников 11, где его охлаждают потоком хладагента, циркулирующего по второй линии холодильного цикла 14 до 220 К. По мере движения по упомянутому теплообменнику 11, продукционный поток выводят в сепаратор 12, в котором отделяют от газа высококипящие компоненты природного газа. Упомянутые компоненты выводят из системы, а продукционный поток газа возвращают в упомянутый теплообменник 11 для дальнейшего охлаждения до температуры 167 К.

После выхода из упомянутого теплообменника 11 продукционный поток газа подают во второй из многопоточных теплообменников 11, где его доохлаждают обратным потоком хладагента низкого давления до температуры 146 К. Затем продукционный поток дросселируют до давления обратного потока хладагента в 0,87 МПа и подают во второй сепаратор 12. Паровую фазу, отделяемую в упомянутом сепараторе 12, используют для подпитки контура хладагента, поступающего по линии подпитки хладагента 17 в трубопровод обратного потока между многопоточными теплообменниками 11, а жидкость снова дросселируют до давления товарного сжиженного природного газа в 0,5 МПа и подают в третий сепаратор 12. Паровую фазу газа из упомянутого сепаратора 12 откачивают третьим компрессором 9 через второй подогреватель 5 в сеть низкого давления 8, а сжиженный природный газ в количестве 2446 кг/ч из третьего сепаратора 12 отводят на хранение и отгрузку потребителям.

Новым, обеспечивающим достижение технического результата, является то, что технологический поток газа не подвергают какой-либо переработке, а используют только для эффективного охлаждения хладагента, циркулирующего в секциях теплообменников 3, 7, 11 в замкнутом холодильном цикле, с последующим охлаждением упомянутым хладагентом продукционного потока газа, при этом энергию для работы холодильного цикла получают от расширения технологического потока газа.

В результате, энергия сжатого природного газа высокого давления используется для производства сжиженного природного газа, а в технологическом потоке отсутствуют условия для образования твёрдой фазы, что исключает необходимость его очистки и осушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства сжиженного природного газа | 2024 |

|

RU2840008C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2018 |

|

RU2692584C1 |

| Установка сжижения природного газа | 2023 |

|

RU2814002C1 |

| УСТАНОВКА ПОЛУЧЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2021 |

|

RU2767848C1 |

| Способ производства сжиженного природного газа и компримированного природного газа на газораспределительной станции и комплекс (варианты) для его осуществления | 2019 |

|

RU2719533C1 |

| СПОСОБ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА И КОМПЛЕКС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2541360C1 |

| СПОСОБ СЖИЖЕНИЯ, ХРАНЕНИЯ И ГАЗИФИКАЦИИ ПРИРОДНОГО ГАЗА "МОСЭНЕРГО-ТУРБОКОН" | 2021 |

|

RU2770777C1 |

| УСТАНОВКА СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА (ВАРИАНТЫ) | 2022 |

|

RU2807859C1 |

| УСТАНОВКА ДЕЭТАНИЗАЦИИ МАГИСТРАЛЬНОГО ПРИРОДНОГО ГАЗА И ПОЛУЧЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА ПУТЕМ НИЗКОТЕМПЕРАТУРНОГО ФРАКЦИОНИРОВАНИЯ (ВАРИАНТЫ) | 2022 |

|

RU2795953C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2007 |

|

RU2438081C2 |

Изобретение относится к области сжижения или отверждения газов, а именно к способам и технологическим процессам получения сжиженного природного газа. Способ производства сжиженного природного газа включает разделение сырьевого потока природного газа на технологический и продукционный потоки. Технологический поток направляют в расширительное устройство, в частности турбодетандер. Продукционный поток направляют на охлаждение и сжижение. Технологический поток перед подачей в расширительное устройство нагревают в теплообменниках тепловой энергией газа, переносимой холодильным циклом от продукционного потока к технологическому, а внутреннюю энергию сжатого газа, извлекаемую в расширительном устройстве, используют для сжатия хладагента холодильного цикла и охлаждения продукционного потока газа, совмещая таким образом необходимый по технологическому циклу нагрев природного газа перед расширительным устройством и полезное использование энергии сжатого газа для производства сжиженного природного газа. Техническим результатом изобретения является повышение эффективности использования внутренней энергии сжатого природного газа высокого давления и уменьшение расхода внешних ресурсов на очистку и осушку природного газа для производства сжиженного природного газа. 6 з.п. ф-лы, 1 ил.

1. Способ производства сжиженного природного газа, характеризующийся разделением сырьевого потока природного газа на технологический и продукционный потоки, где технологический поток направляют в расширительное устройство, в частности турбодетандер, продукционный поток направляют на охлаждение и сжижение, отличающийся тем, что технологический поток перед подачей в расширительное устройство нагревают в теплообменниках тепловой энергией газа, переносимой холодильным циклом от продукционного потока к технологическому, а внутреннюю энергию сжатого газа, извлекаемую в расширительном устройстве, используют для сжатия хладагента холодильного цикла и охлаждения продукционного потока газа, совмещая таким образом необходимый по технологическому циклу нагрев природного газа перед расширительным устройством и полезное использование энергии сжатого газа для производства сжиженного природного газа.

2. Способ по п.1, отличающийся тем, что продукционный поток подвергают очистке и осушке.

3. Способ по п.1, отличающийся тем, что для подпитки хладагента используют очищенный и осушенный природный газ, отбираемый из продукционного потока.

4. Способ по п.1, отличающийся тем, что технологический поток газа нагревают до температуры около 384 К, исключающей образование на выходе из расширительного устройства твёрдой фазы.

5. Способ по п.1, отличающийся тем, что нагрев технологического потока производят как минимум в трёх теплообменниках.

6. Способ по п.1, отличающийся тем, что продукционный поток пропускают через сепаратор жидкой фазы для отделения высококипящих компонентов природного газа.

7. Способ по п.1, отличающийся тем, что продукционный поток после охлаждения подвергают двукратному дросселированию и сепарации для достижения давления и температуры товарного сжиженного природного газа, при этом пары после первой ступени дросселирования отводят в холодный поток холодильного цикла, а после второй ступени дросселирования откачивают компрессором в сеть низкого давления.

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2018 |

|

RU2692584C1 |

| УСТАНОВКА ОЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1997 |

|

RU2137067C1 |

| СПОСОБ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА И КОМПЛЕКС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2541360C1 |

| US 6006545 A, 28.12.1999 | |||

| US 2018038643 A1, 08.02.2018. | |||

Авторы

Даты

2022-05-23—Публикация

2021-05-25—Подача