Изобретение относится к теплообменным устройствам и может быть использовано в химической, нефтехимической, нефтеперерабатывающей, пищевой промышленности, энергетике и других отраслях техники для нагрева и охлаждения рабочих сред.

Известен рекуперативный теплообменник типа «труба в трубе» с вращательным движением теплоносителя в межтрубном пространстве в винтовых каналах, образованных многозаходными винтовыми ребрами [1]. Вращательное движение теплоносителя интенсифицирует его теплообмен с поверхностью ребер, что при определенных условиях может положительно отразиться на массогабаритных характеристиках теплообменника. Для этого необходимо обеспечить хороший тепловой контакт ребер с поверхностью внутренней трубы устройства. Недостатком теплообменника [1] является его большая металлоемкость и сложность изготовления. Теплообменник неразборный и по этой причине имеет низкую ремонтопригодность.

Известен рекуперативный теплообменник с цилиндрическим кожухом, внутри которого размещена теплопередающая поверхность из двух винтовых ребер, образующих два винтовых канала для теплоносителей [2]. Известный теплообменник имеет повышенную интенсивность теплообмена теплоносителей с поверхностями винтовых ребер. Недостатком его является сложность изготовления. Конструкция неразборная, что делает невозможным механическую чистку поверхности теплопередачи. Теплообменник [2], как и [1], имеет низкую единичную тепловую мощность.

Известны спиральные теплообменники, в которых два спиральных канала для теплоносителей образованы навитым по спирали Архимеда вокруг центральной разделительной перегородки (керна) листом теплопроводящего материала [3]. В спиральных теплообменниках нет застойных зон у поверхности теплообмена, каждый из теплоносителей перемещается по одному каналу большой длины. Гидравлическое сопротивление при одинаковой скорости движения рабочих сред меньше, чем у широко распространенных кожухотрубчатых теплообменников. Недостатком спиральных теплообменников является сложность их изготовления, высокая удельная металлоемкость, плохая ремонтопригодность. Как показывают исследования, интенсивность теплообмена на выпуклой поверхности спирального канала существенно ниже, чем на вогнутой. Данное обстоятельство является фактом, отрицательно влияющим на величину коэффициента теплопередачи между теплоносителями.

Известен пластинчатый теплообменник, содержащий теплопроводящие пластины с отверстиями для прохода горячего и холодного теплоносителей, большие и малые прокладки между теплопроводящими пластинами с образованием чередующихся четных и нечетных каналов для горячего и холодного теплоносителей, нажимные плиты с закрепленными на них штуцерами для теплоносителей, стягивающие шпильки, размещенные на кромках нажимных плит [4] - прототип. Щелевые каналы для теплоносителей в пластинчатом теплообменнике имеют малый поперечный размер, что обеспечивает повышенную интенсивность теплообмена и компактность устройства. Достоинством является и то, что поверхность теплопередачи выполнена из тонколистового материала, и это уменьшает материалоемкость, облегчает изготовление теплообменника. Конструкция имеет высокий коэффициент унификации. Путем добавления теплопроводящих пластин к их набору в теплообменнике или, наоборот, удалением части пластин из набора можно увеличивать или уменьшать площадь поверхности теплопередачи в процессе эксплуатации пластинчатого теплообменника.

Недостатками известного пластинчатого теплообменника являются сложность его изготовления и малая длина одного хода теплоносителей. Последнее обусловливает необходимость применения многоходовых схем движения теплоносителей, что является одной из причин повышенного гидравлического сопротивления. Многоходовые движения осуществляются путем использования Z-образной схемы включения раздаточного и сборного односторонних коллекторов, которые образованы отверстиями в теплопроводящих пластинах и прокладками между ними. Данная схема характеризуется большой неравномерностью расходов теплоносителя в системе параллельных каналов, соединяющих коллекторы. Отношение минимального расхода к максимальному в параллельных каналах достигает величины 0,35. В некоторых своих частях кромки теплопроводящих пластин вокруг отверстий для прохода теплоносителей имеют одностороннее зажатие прокладками, что может служить причиной перетоков и смешения горячего и холодного теплоносителей.

Техническая проблема заключается в необходимости устранения указанных недостатков.

Технический результат настоящего изобретения состоит в упрощении конструкции, в повышении надежности и эффективности работы устройства.

Поставленная проблема решается тем, что спирально-пластинчатый теплообменник, содержащий пластины с отверстиями для прохода горячего и холодного теплоносителей, большие и малые прокладки между теплопроводящими пластинами с образованием чередующихся четных и нечетных каналов для горячего и холодного теплоносителей, нажимные плиты с закрепленными на них штуцерами для теплоносителей, стягивающие шпильки, размещенные на кромках нажимных плит, имеет теплопроводящие пластины и нажимные плиты с контурами, выполненными по спирали, большие прокладки выполнены по спирали, в диаметральных плоскостях отверстий в теплопроводящих пластинах размещены перегородки, одним своим концом закрепленные на нажимной плите, а на другом их конце закреплены стягивающие резьбовые стержни, расположенные осесимметрично в штуцерах, между теплопроводящими пластинами установлены кольцевые проставки, проницаемые для теплоносителей. Кроме того, кольцевые проставки, большие и малые прокладки имеют покрытие из эластичного материала (например, резины) на плоскостях, сопрягаемых с поверхностью теплопроводящих пластин, которые имеют дискретную шероховатость в виде выступов и впадин.

В отличие от известного устройства [4], выполнение по спирали контуров теплопроводящих пластин и нажимных плит, выполнение по спирали больших прокладок, размещение в диаметральных плоскостях отверстий в теплопроводящих пластинах перегородок, одним своим концом закрепленных на нажимной плите, а другим концом соединенных с закрепленными на них стягивающими резьбовыми стержнями, расположенными осесимметрично в штуцерах, а также установка между теплопроводящими пластинами кольцевых проставок, проницаемых для теплоносителей, приводит к упрощению конструкции теплообменника, делает ее более надежной и эффективной. В предлагаемом устройстве теплопроводящие пластины имеют двухстороннее зажатие большими и малыми прокладками и кольцевыми проставками по всей площади их контакта. Это, а также наличие перегородок со стягивающими резьбовыми стержнями, устраняют возможность выпучивания кромок теплопроводящих пластин вокруг отверстий в них при значительных разностях давлений горячего и холодного теплоносителей и, как следствие, устраняется возможность перетоков и смешения теплоносителей. При этом во многих случаях теплопроводящие пластины могут иметь весьма малую толщину, достигающую десятых долей миллиметра.

Предлагаемый спирально-пластинчатый теплообменник является одноходовым, что способствует снижению гидравлического сопротивления. Движение теплоносителей осуществляется в спиральных каналах, длина которых может быть большой, необходимой для завершенности теплопередачи. Теплообмен потоков теплоносителей с поверхностью теплопроводящих пластин имеет повышенную интенсивность из-за действия центробежных массовых сил на потоки, движущиеся по спиральной траектории. В результате этого действия возникают вторичные течения, накладывающиеся на основное течение и активизирующие процессы переноса в потоках теплоносителей. Теплообменник может работать как при противоточном движении горячего и холодного теплоносителей, так и при прямоточном. В обоих этих случаях используется П-образная схема включения раздаточного и сборного односторонних коллекторов, образованных отверстиями в теплопроводящих пластинах, малыми прокладками и кольцевыми проставками. При этом достигается относительно высокая равномерность распределения расходов каждого из теплоносителей в своей системе параллельно включенных каналов, соединяющих коллекторы. Отношение минимального расхода теплоносителя к максимальному в отдельных каналах системы здесь не менее 0,85.

Наличие покрытия из эластичного материала на плоскостях кольцевых проставок, больших и малых прокладок, сопрягаемых с поверхностью теплопроводящих пластин, способствует герметичности разобщения проточных зон горячего и холодного теплоносителей. Эластичные покрытия нейтрализуют отрицательные влияние некоторых возможных неточностей при изготовлении элементов теплообменника и при его сборке. Нанесение на поверхности теплопроводящих пластин искусственной дискретной шероховатости в виде выступов и впадин является средством, дополнительно интенсифицирующим теплообмен потоков теплоносителей, и способствует достижению большей компактности теплообменника.

Таким образом, отличительные признаки изобретения позволяют решить поставленную проблему.

Известные теплообменники [1], [2] и [3] имеют сложную конструкцию, не являются полностью разборными и менее эффективны.

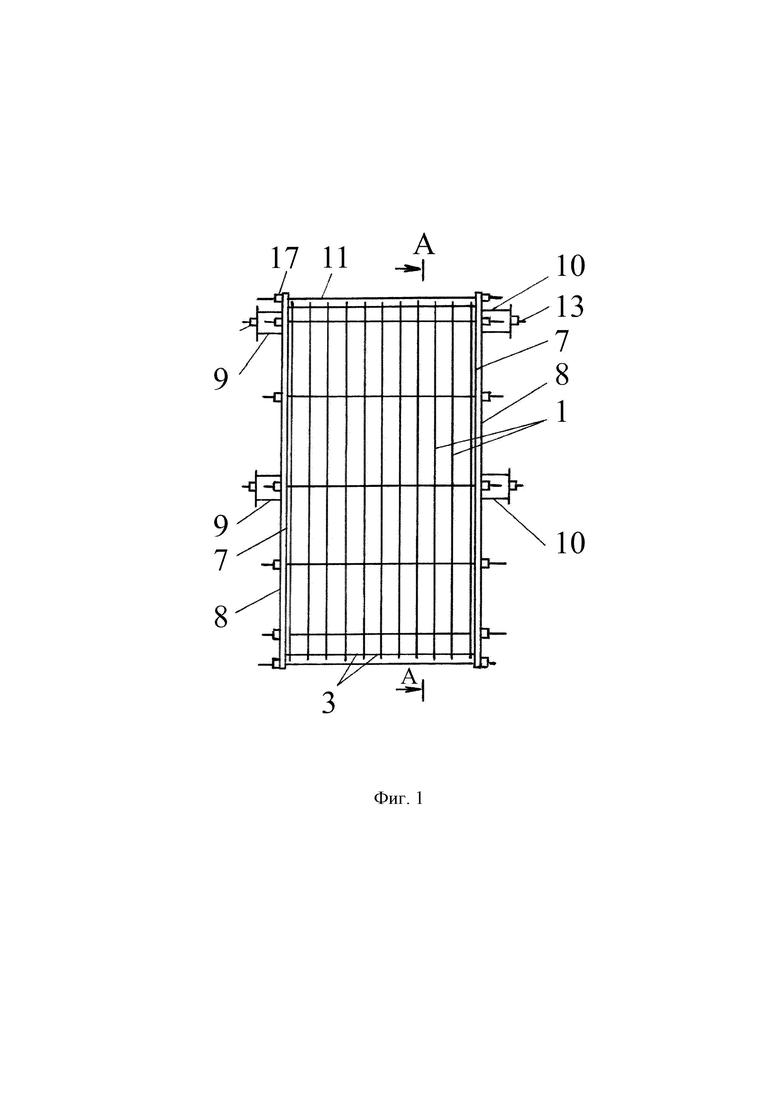

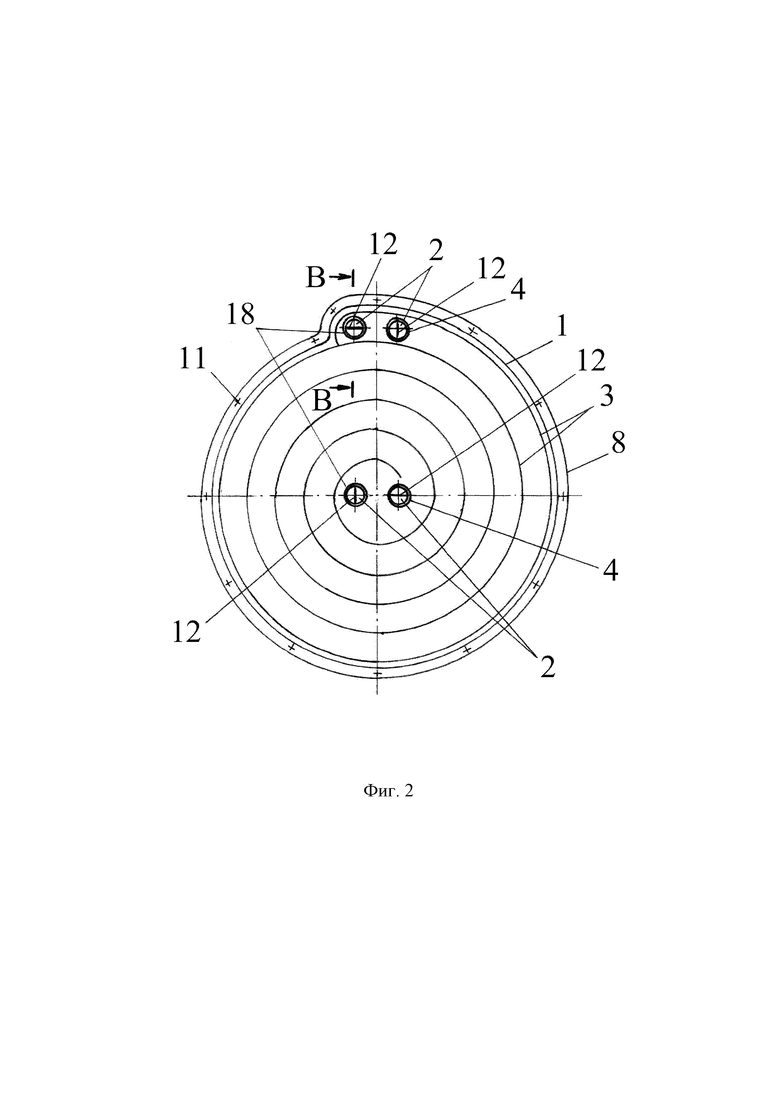

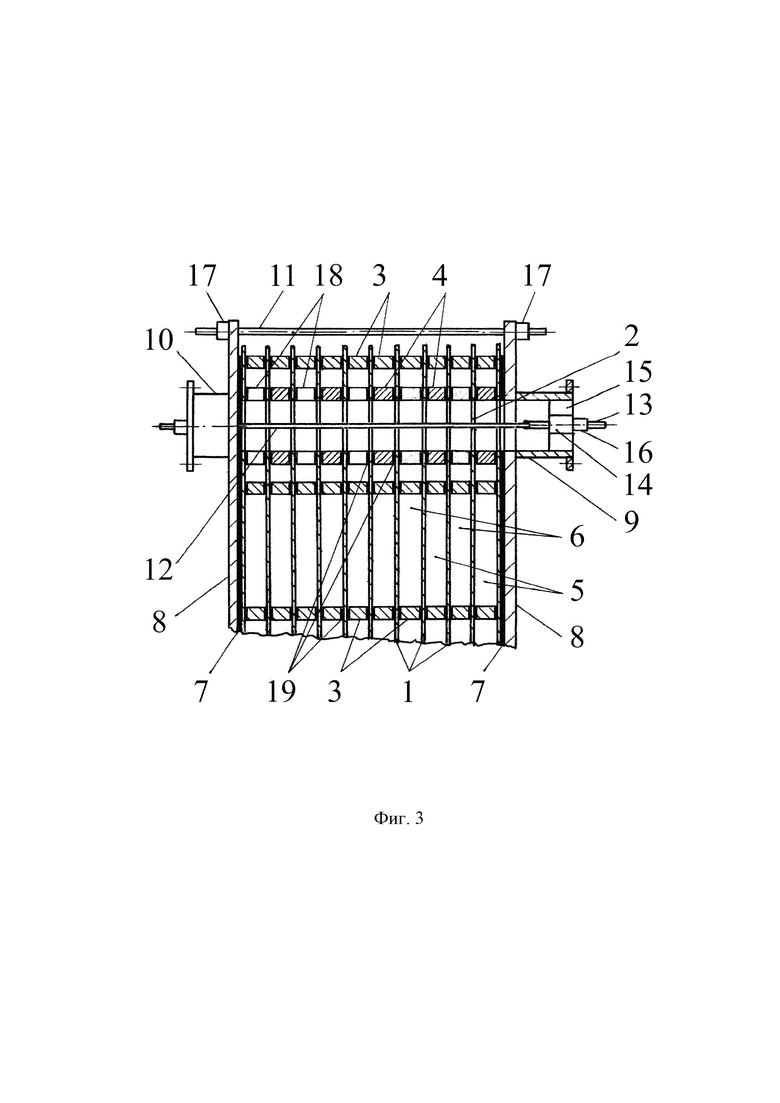

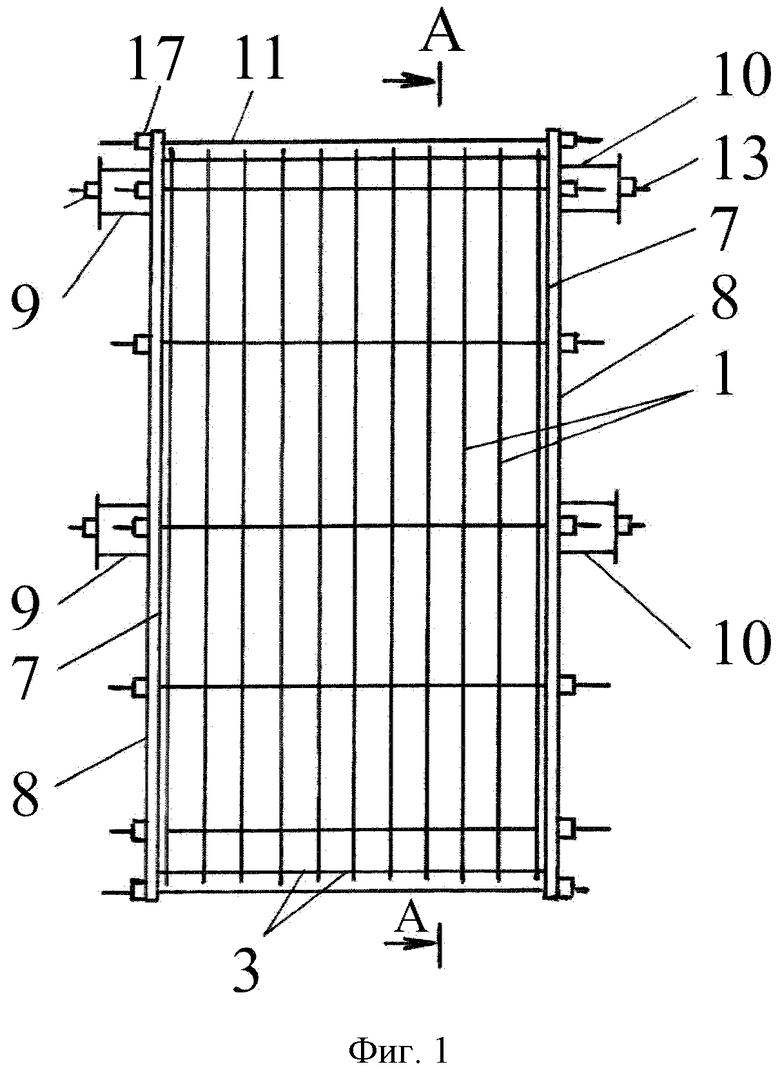

На фиг. 1 показан общий вид спирально-пластинчатого теплообменника; на фиг. 2 - разрез А-А на фиг. 1 (схемное изображение); на фиг. 3 - разрез В-В на фиг. 2.

Спирально-пластинчатый теплообменник содержит пакет теплопроводящих металлических (алюминиевых, из легированной стали и др. в зависимости от коррозионных свойств теплообменных сред) пластин 1 с отверстиями 2 для прохода теплоносителей, большие 3 спиральные и малые 4 кольцевые прокладки (например из паронита, силикона и др. в зависимости от коррозионных свойств теплообменных сред) между теплопроводящими пластинами 1, с образованием чередующихся четных 5 и нечетных 6 спиральных каналов для теплоносителей. К боковым теплопроводящим пластинам 1 в пакете примыкают листовые уплотняющие прокладки 7 и нажимные плиты 8 с закрепленными на них штуцерами 9 и 10 для теплоносителей. Контуры теплопроводящих пластин 1 и нажимных плит 8 выполнены по спирали. Через отверстия в кромках нажимных плит 8 пропущены стягивающие шпильки 11. В диаметральных плоскостях отверстий 2 теплопроводящих пластин размещены перегородки 12, один конец которых закреплен на нажимной плите 8, а на другом их конце закреплен стягивающий резьбовой стержень 13. Резьбовой стержень 13 каждой из перегородок 12 расположен осесимметрично в соответствующем штуцере 9 или 10 и проходит через опорную втулку 14, закрепленную с помощью крестовины 15 в штуцере 9 или 10. Резьбовые стержни 13 снабжены гайками 16, а стягивающие шпильки 11 имеют гайки 17. Между теплопроводящими пластинами 1 установлены проницаемые для теплоносителей кольцевые проставки 18, которые, как и большие 3 и малые 4 прокладки, на плоскостях, сопрягаемых с поверхностью теплопроводящих пластин 1, имеют покрытие 19 из эластичного материала. Поверхность теплообмена теплопроводящих пластин 1 может быть выполнена с дискретной шероховатостью в виде, например, лунок круговой или овальной формы.

Работа спирально-пластинчатого теплообменника по схеме противотока осуществляется следующим образом. Один из теплоносителей, например горячий, через центральный штуцер 9 поступает в цилиндрическое коллекторное пространство, образованное отверстиями 2 в теплопроводящих пластинах 1, малыми кольцевыми прокладками 4 и кольцевыми проставками 18, откуда распределяется по нечетным спиральным каналам 6, проходя через входные кольцевые проницаемые проставки 18. Перемещаясь по спиральной траектории распределенными потоками в системе каналов 6 от центра к периферии теплообменника, теплоноситель обменивается теплом через стенки теплопроводящих пластин 1 с другим, холодным теплоносителем, протекающим в четных спиральных каналах 5. Из нечетных спиральных каналов 6 горячий теплоноситель через выходные кольцевые проницаемые проставки 18 поступает в свободное цилиндрическое коллекторное пространство, соединенное с периферийным штуцером 9, через который выводится из теплообменника.

Холодный теплоноситель подается через периферийный штуцер 10, проходит через свои входные кольцевые проницаемые проставки 18, систему четных спиральных каналов 5, выходные кольцевые проницаемые проставки 18 и через центральный штуцер 10 выводится из теплообменника.

При работе теплообменника по схеме прямотока горячий и холодный теплоноситель подаются в центральные, а выводятся через периферийные штуцеры 9 и 10 или же наоборот.

Пример исполнения. Спирально-пластинчатый теплообменник диаметром 1 м и шириной 1 м имеет площадь поверхности теплопередачи 260 м2 при ширине спиральных каналов 3 мм и эта площадь равна 390 м2, если ширина каналов 2 мм. Отношение площади поверхности теплопередачи к массе спирально-пластинчатого теплообменника с толщиной теплопроводящих пластин 0,25 мм составляет 0,39 м2/кг. Для сравнения, данный удельный показатель у стандартных кожухотрубчатых теплообменников равен примерно 0,031 м2/кг, а у пластинчатых - в среднем 0,041 м2/кг.

Предлагаемое устройство имеет следующие преимущества:

- простая и технологичная конструкция, состоящая из однотипных деталей;

- высокая ремонтопригодность;

- компактность и малый вес;

- одноходовое движение теплоносителей в канале большой длины;

- отсутствие застойных зон и, как следствие, малая загрязняемость поверхности теплопередачи;

- высокая интенсивность теплообмена теплоносителей;

- повышенная надежность в условиях работы при существенно разных давлениях горячего и холодного теплоносителей;

- повышенная равномерность распределения расходов теплоносителей в параллельно включенных спиральных каналах.

Источники информации

1. Авторское свидетельство СССР №1062496. Кл. F28D 7/10, опубл. 23.12.83, бюл. 47.

2. Патент RU №2269080. МПК F28D 7/10, опубл. 27.01.2006.

3. Барановский Н.В., Коваленко Л. М., Ястребенецкий А.Р. Пластинчатые и спиральные теплообменники. - М.: Машиностроение, 1973. с. 265.

4. Машины и аппараты химических производств / А.С. Тимонин, Б.Г. Балдин, В.Я. Борщев, Ю.И Гусев и др. // Под общей редакцией А.С. Тимонина. - Калуга: Изд-во Н.Ф. Бочкаревой, 2008. с. 486, рис. 6.1.3.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый теплообменник | 2020 |

|

RU2747651C1 |

| Теплообменник | 2021 |

|

RU2774015C1 |

| Спиральный теплообменник | 2021 |

|

RU2775331C1 |

| Петлевой теплообменник | 2023 |

|

RU2804786C1 |

| Пластинчатый аппарат воздушного охлаждения | 2021 |

|

RU2773426C1 |

| Многоходовый спиральный теплообменник | 2021 |

|

RU2771848C1 |

| ЛЕНТОЧНЫЙ ТЕПЛООБМЕННИК | 2023 |

|

RU2819124C1 |

| МНОГОХОДОВОЙ ПЕТЛЕВОЙ ТЕПЛООБМЕННИК | 2024 |

|

RU2838457C1 |

| ЛЕПЕСТКОВЫЙ ТЕПЛООБМЕННИК | 2023 |

|

RU2804787C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2011 |

|

RU2478891C2 |

Изобретение относится к теплотехнике и может быть использовано в теплообменных устройствах для нагрева и охлаждения рабочих сред. Спирально-пластинчатый теплообменник содержит пластины с отверстиями для прохода горячего и холодного теплоносителей, большие и малые прокладки между теплопроводящими пластинами с образованием чередующихся четных и нечетных каналов для горячего и холодного теплоносителей, нажимные плиты с закрепленными на них штуцерами для теплоносителей, стягивающие шпильки, размещенные на кромках нажимных плит, имеет теплопроводящие пластины и нажимные плиты с контурами, выполненными по спирали, большие прокладки выполнены по спирали, в диаметральных плоскостях отверстий в теплопроводящих пластинах размещены перегородки, одним своим концом закрепленные на нажимной плите, а на другом их конце закреплены стягивающие резьбовые стержни, расположенные осесимметрично в штуцерах, между теплопроводящими пластинами установлены кольцевые проставки, проницаемые для теплоносителей. Технический результат - упрощение конструкции, повышение надежности и эффективности работы устройства. 2 з.п. ф-лы, 3 ил.

1. Спирально-пластинчатый теплообменник, содержащий пакет теплопроводящих пластин с отверстиями для прохода горячего и холодного теплоносителей, большие и малые прокладки между теплопроводящими пластинами с образованием чередующихся четных и нечетных каналов для горячего и холодного теплоносителей; нажимные плиты с закрепленными на них штуцерами для теплоносителей, примыкающие к боковым теплопроводящим пластинам пакета; отличающийся тем, что теплопроводящие пластины и нажимные плиты имеют контуры по спирали, большие прокладки выполнены по спирали, в диаметральных плоскостях отверстий в теплопроводящих пластинах размещены перегородки, одним своим концом закрепленные на нажимной плите, а на другом их конце закреплены стягивающие резьбовые стержни, расположенные осесимметрично в штуцерах, между теплопроводящими пластинами установлены кольцевые проставки, проницаемые для теплоносителей.

2. Спирально-пластинчатый теплообменник по п.1, отличающийся тем, что кольцевые проставки, большие и малые прокладки имеют покрытие из эластичного материала на плоскостях, сопрягаемых с поверхностью теплопроводящих пластин.

3. Спирально-пластинчатый теплообменник по п.1, отличающийся тем, что теплопроводящие пластины имеют дискретную шероховатость в виде выступов и впадин.

| ТЕПЛОУТИЛИЗАТОР | 2013 |

|

RU2553007C1 |

| Теплообменник типа "труба в трубе | 1981 |

|

SU1062496A1 |

| SU 914922 B, 28.03.1982 | |||

| ТЕПЛООБМЕННИК | 2003 |

|

RU2269080C2 |

| US 6644391 B1, 11.11.2003 | |||

| Гидравлический рулевой привод транспортного средства | 1986 |

|

SU1382727A1 |

Авторы

Даты

2021-07-01—Публикация

2020-10-30—Подача