Изобретение относится к криогенной технике и может быть широко использовано при эксплуатации в стартовых системах направки космических ракет-носителей, использующих в своем составе крупнотоннажные криогенных баки и резервуары объемом от 250 м3 до 1400 м3 для хранения жидкого Н2 и жидкого О2, а также резервуары объемом от 10 м3 до 40 м3 для хранения жидкого гелия.

Известен способ хранения криогенной жидкости, в котором используется внешний источник охлаждения в виде компрессора, гелиевой рефрижераторной установки и теплообменника, размещенного во внутреннем сосуде с жидкостью, охлаждаемой в процессе ее хранения (см. А.М Архаров, В.П. Беляков и др. «Криогенные системы», изд-во Москва «Машиностроение» 1987 г., стр. 508-513, рис. 7.18). Несмотря на то, что этот способ обеспечивает хранения криогенных жидкостей без потерь, однако это достигается за счет применения сложной криогенной системы, требующей высоких капитальных и эксплуатационных затрат, что при низкой интенсивности запуска ракет-носителей оказывается экономически невыгодным, а кроме того в процессе работы гелиевой рефрижераторной установки во избежание образования льда на поверхности теплообменника необходимо, чтобы температура гелия, входящего в теплообменник, была выше температуры замерзания криогенной жидкости. Наиболее близким по своей технической сущности является способ хранения криогенных жидкостей в закрытых емкостях, включающий изохорный процесс повышения давления от теплопритока и процесс снижения давления в паровой подушке внутреннего сосуда криогенной емкости путем периодического душирования паров криогенной жидкостью, подаваемой насосом со дна внутреннего сосуда криогенной емкости (см. патент 2750221).

И хотя в данном способе за счет использования эффекта от температурного расслоения криогенной жидкости удается на некоторое время снижать давление в паровой подушке и продлевать время безгренажного хранения, однако при длительном хранении наступает момент, когда безопасность режима хранения поддерживается только за счет периодического сброса в атмосферу или в систему через предохранительный клапан газа из паровой подушки с высокой внутренней энергией, накопленной от теплопритока, без трансформации ее в полезную холодопроизводительность, при этом суточные потери в зависимости от качества изоляции могут составлять от 0,05% до 0,15%, а годовые, как показал опыт эксплуатации на Байконуре заправочного ракетно-космического комплекса «Энергия-Буран», доходить до 35%, а кроме того, для работы криогенного насоса в данном способе необходим внешний источник энергии.

Цель изобретения - снижение потерь и увеличение времени хранения криогенной жидкости в закрытых емкостях.

Поставленная цель достигается тем, что в способе хранения криогенной жидкости в закрытых емкостях, включающим изохорный процесс повышения давления от теплопритока и процесс снижения давления в паровой подушке внутреннего сосуда криогенной емкости путем периодического душирования паров криогенной жидкостью, подаваемой насосом со дна внутреннего сосуда емкости, периодическое душирование осуществляют при достижений давления в паровой подушке криогенной емкости величины, равной 0,9-0,95 от давления срабатывания предохранительного клапана, служащего для защиты криогенной емкости от превышения давления в процессе хранения, и выполняют жидкостью, температуру которой после насоса понижают за счет теплообмена с потоком, который получают путем адиабатного расширения паров, отведенных из паровой подушки, при этом после процесса теплообмена холод последнего используют для охлаждения экрана криогенной емкости, а работу, получаемую в результате адиабатного расширения паров, реализуют для осуществления цикла насоса.

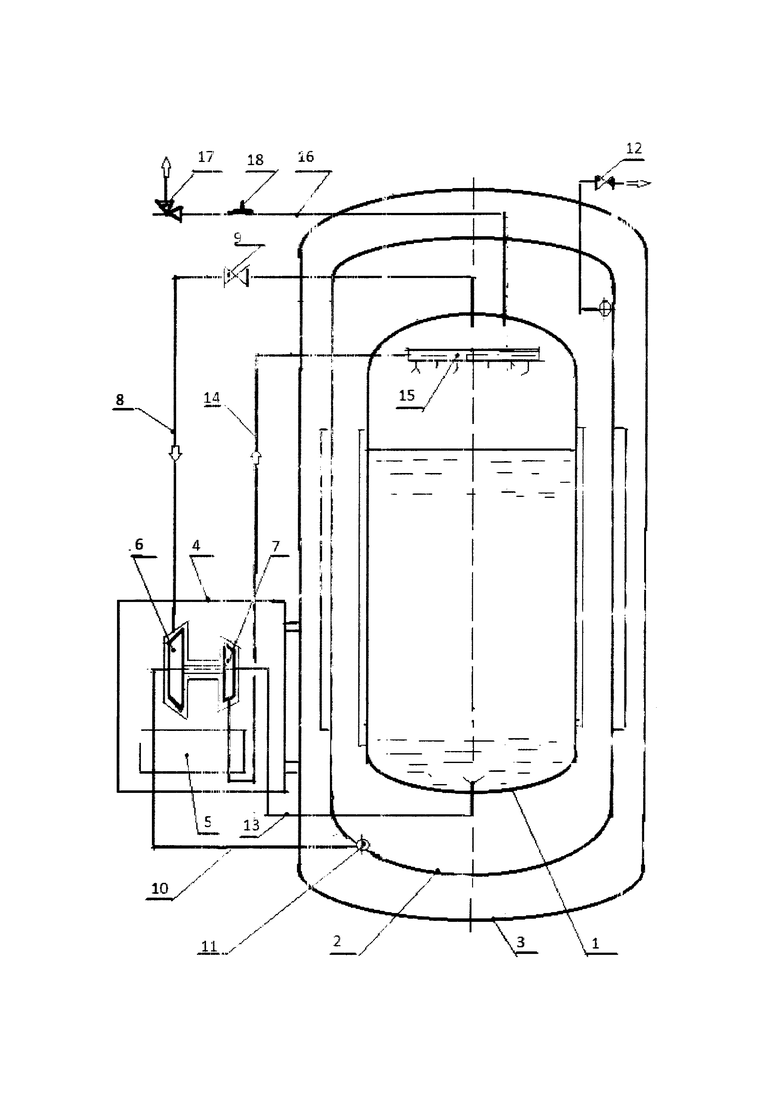

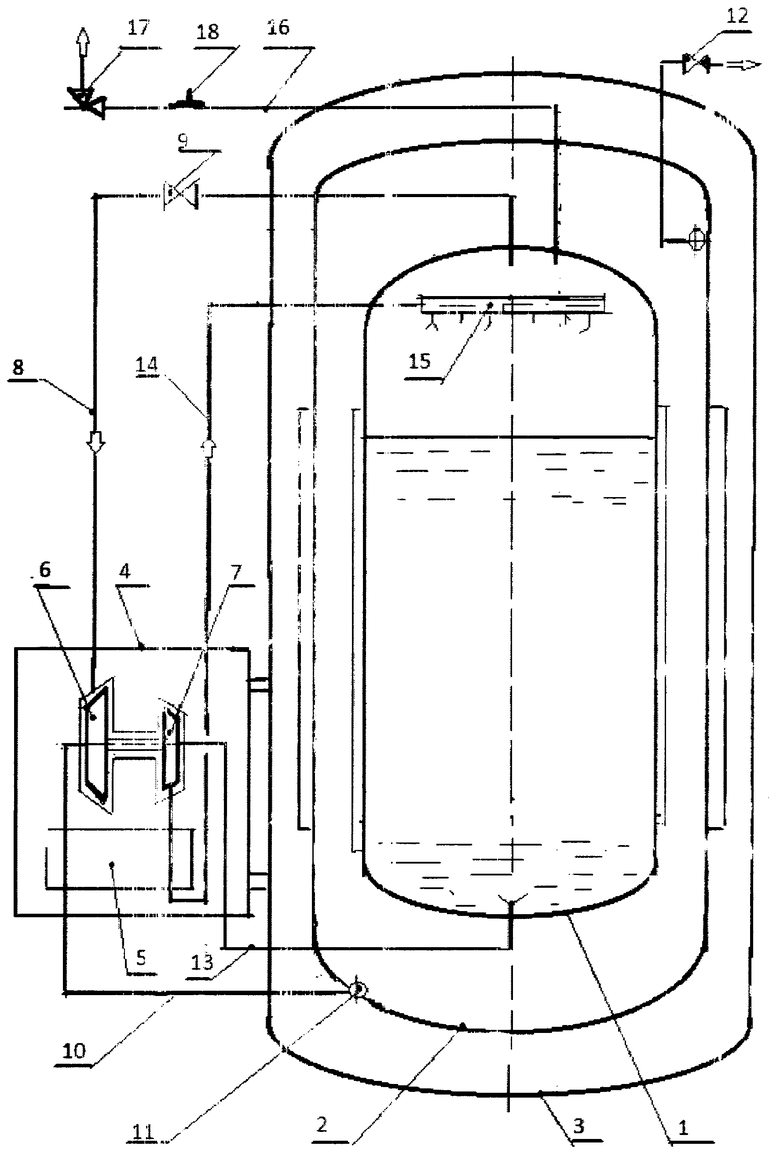

На прилагаемом чертеже представлена принципиальна конструктивная схема криогенной емкости, работающей поданному способу. Криогенная емкость содержит внутренний сосуд 1, экран 2 и наружный вакуумный кожух 3, к которому присоединен криостат 4 с вакуумной изоляцией. В криостате размещены теплообменник 5, турбодетандер 6 и центробежный насос 7, установленный на валу с турбодетандером 6. (Возможен вариант поршневого детандера с поршневым насосом) Вход турбодетандера 6 соединен с паровой подушкой сосуда 1 с помощью криогенного трубопровода 8 с арматурой 9, а выход - с теплообменником 5, который криогенным трубопроводом 10 подключен к змеевику 11, смонтированному на экране 2, при этом на выходе змеевика 11 установлен обратный клапан 12. Вход в центробежный насос 7 криогенным трубопроводом 13 подключен к внутреннему сосуду 1, а выход из центробежного насоса 7 через теплообменник 5 криогенным, трубопроводом 14 - к коллектору 15, расположенному в паровой подушке внутреннего сосуда 1 криогенной емкости. Для защиты криогенной емкости от превышения давления в процессе хранения на криогенном трубопроводе 16 установлен предохранительный клапан 17, а для контроля давления в паровой подушке внутреннего сосуда 1 - датчик 18 давления. Способ хранения криогенных жидкостей в закрытых емкостях осуществляют следующим образов.

При традиционном способе хранения криогенных жидкостей в закрытых емкостях наступает момент, когда от теплопритока давление во внутреннем сосуде 1 достигает предельного значения, определяемого прочностью сосуда 1, после чего давление приходится периодически сбрасывать через предохранительный клапан 17, установленный на криогенной трубе 16, в окружающую среду или в систему, например, при хранении гелия. В крупных криогенных емкостях и цистернах даже при высокоэффективной изоляции потери могут составлять до 0,15% в сутки, при этом в процессе сброса давления через предохранительный клапан 17 накопленная от теплопритока энергия сжатия газа в паровой подушке внутреннего сосуда 1 не используется. В предлагаемом способе при достижении давления в паровой подушке внутреннего сосуда 1 величины, равной 0,9-0,95 от давления срабатывания предохранительного клапана 17, по сигналу от датчика 18 давлений, контролирующего давление в паровой подушке внутреннего сосуда; 1, открывается клапан 9 и газ из паровой подушки по криогенному трубопроводу 8 поступает в турбодетандер 6, на валу которого установлен центробежный насос 7, а следовательно мощность, вырабатываемая за счет адиабатного расширения газа а турбодетандере 6,; передается для осуществления рабочего цикла центробежного насоса 7. В результате в центробежный насос 7 начинает поступать криогенная жидкость со дна внутреннего сосуда 1 по криогенному трубопроводу 13, температура которой после центробежного насоса 7 понижается за счет теплообмена в теплообменнике 5 с потоком газа после турбодетандера 6. Далее охлажденная криогенная жидкость подается центробежным насосом 7 по криогенному трубопроводу 14 в коллектор 15, с помощью которого она распыляется в паровую подушку внутреннего сосуда, осуществляя процесс душирования, что сопровождается частичной конденсацией паров и снижением температуры верхних слоев жидкости и в итоге приводит к падению давления в паровой подушке внутреннего сосуда 1. А газообразный поток после теплообменника 5 по криогенному трубопроводу 10 проходит по змеевику 11, смонтированному на экране 2, расположенному между внутренним сосудом 1 и вакуумным кожухом 3, понижает температуру экрана и через обратный клапан 12 сбрасывается в окружающую среду или возвращается в систему. Снижение температуры экрана дополнительно позволяет уменьшить величину теплопритока от теплового излучения к внутреннему сосуду 1. Процесс душирования криогенной жидкости заканчивается при снижении давления в паровой подушке внутреннего сосуда 1 до давления, которое заранее рассчитывается с учетом продолжительности хранения, коэффициента заполнения криогенной жидкостью. Процесс душирования прекращается автоматически путем закрытия клапана 9, которое происходит по команде от сигнала датчика 18 давления, что приводит к прекращению подачи газа на турбодетандер 6 и остановки его работы и работы центробежного насоса 7. При новом повышении давления в паровой подушке и достижении его ранее указанного значения процесс душирования автоматически повторяется. Для удобства эксплуатации теплообменника 5, турбодетандер 6 с центробежным насосом 7 размещены в криостате 4 с вакуумной изоляцией. Предложенный способ хранения криогенных жидкостей позволяет использовать холод, полученный в период сброса газа из паровой подушки внутреннего сосуда 1, для охлаждения оставшейся в сосуде 1 жидкости, что позволяет как показали оценочные тепловые расчеты на 15%-20% уменьшить потери и увеличить время хранения криогенных жидкостей.

Сравнение существенных признаков предлагаемого и уже известных решении дает основание считать, что предлагаемое техническое решение отвечает критериям, «изобретательский уровень» и «промышленная применяемость».

Изобретение относится к криогенной технике. Способ хранения криогенных жидкостей в закрытых емкостях включает изохорный процесс повышения давления от теплопритока и процесс снижения давления в паровой подушке внутреннего сосуда криогенной емкости путем периодического душирования паров криогенной жидкостью, подаваемой насосом со дна внутреннего сосуда емкости. Периодическое душирование осуществляют при достижении давления в паровой подушке криогенной емкости величины, равной 0,9-0,95 от давления срабатывания предохранительного клапана, служащего для защиты криогенной емкости от превышения давления в процессе хранения. Душирование выполняют жидкостью, температуру которой после насоса понижают за счет теплообмена с потоком, который получают путем адиабатного расширения паров, отведенных из паровой подушки. После процесса теплообмена холод последнего используют для охлаждения экрана криогенной емкости, а работу, получаемую в результате адиабатного расширения паров, реализуют для осуществления цикла насоса. Предлагаемое изобретение позволяет выполнить снижение потерь и увеличение времени хранения криогенной жидкости в закрытых емкостях. 1 ил.

Способ хранения криогенных жидкостей в закрытых емкостях, включающий изохорный процесс повышения давления от теплопритока и процесс снижения давления в паровой подушке внутреннего сосуда криогенной емкости путем периодического душирования паров криогенной жидкостью, подаваемой насосом со дна внутреннего сосуда емкости, отличающийся тем, что периодическое душирование осуществляют при достижении давления в паровой подушке криогенной емкости величины, равной 0,9-0,95 от давления срабатывания предохранительного клапана, служащего для защиты криогенной емкости от превышения давления в процессе хранения, и выполняют жидкостью, температуру которой после насоса понижают за счет теплообмена с потоком, который получают путем адиабатного расширения паров, отведенных из паровой подушки, при этом после процесса теплообмена холод последнего используют для охлаждения экрана криогенной емкости, а работу, получаемую в результате адиабатного расширения паров, реализуют для осуществления цикла насоса.

| СПОСОБ ЗАПРАВКИ БАКА КРИОГЕННОЙ ЖИДКОСТЬЮ, ЕЁ ХРАНЕНИЯ И СЛИВА ИЗ БАКА | 2020 |

|

RU2750221C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ НАЧАЛЬНЫХ И КОНЦЕВЫХ ВЫВОДОВ ОБМОТОК ЭЛЕКТРИЧЕСКИХМАШИН | 0 |

|

SU203053A1 |

| СПОСОБ СБРОСА ПАРОВ ИЗ РЕЗЕРВУАРА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА (СПГ) | 2018 |

|

RU2677022C1 |

| СПОСОБ ЗАПРАВКИ БАКА КРИОГЕННОЙ ЖИДКОСТЬЮ, ЕЁ ХРАНЕНИЯ И СЛИВА ИЗ БАКА | 2020 |

|

RU2750221C1 |

Авторы

Даты

2022-07-28—Публикация

2021-07-05—Подача