Изобретение относится к способам криогенно-прочностных испытаний и может быть использовано в наземных испытаниях баков и шар - баллонов высокого давления, широко используемых в ракетно-космической технике. Известен способ опрессовки многослойной цилиндрической емкости, заключающийся в том, что емкость заполняют водой и постепенно создают давление более 100,0МПа с помощью той же воды, а после окончания процесса опрессовки производят последовательный сброс избыточного давления, созданного в емкости, до атмосферного (см. Справочник «Сосуды и трубопроводы высокого давления» М, Машиностроение, 1990 г, стр. 17-18). Хотя данный способ обеспечивает безопасный процесс испытаний давлением более 100,0МПа, его существенным недостатком является ограниченные возможности, так как его нельзя применить для проведения криогенно-прочностных испытаний.

Наиболее близким по технической сущности и достигаемому результату к предложенному техническому решению является способ криогенно-прочностных испытаний баков в криостате, включающий предварительное захолаживание бака и внутреннего объема криостата криогенной жидкостью и заполнение на 95%-98% объема бака криогенной жидкостью с температурой, равной температуре нормальной точке кипения, повышение давления в баке до расчетного значения путем наддува газа, выдерживание под давлением заданное время и снижение давления до исходного значения (см. патент RU 2 756 169)

Несмотря на то, что данный способ обеспечивает упрощенный процесс криогенно-прочностных испытаний бака в криостате и сокращает время испытаний, его основной недостаток заключается в том, что он позволяет безопасно проводить испытание криогенных баков с пробным давлением порядка 0,5 МПа-1,0 МПа, тогда как для испытания баков высокого давления и шар - баллонов космического назначения требуется давление в диапазоне от 10,0 МПа до 100, МПа, для получения которого в этом случае потребуется создавать дорогостоящие системы компримирования или системы криогенных газификаторов с использованием криогенных насосов и уникальной арматуры, обеспечивающих указанный диапазон давлений. Другим существенным недостатком указанного способа является сложность разработки и осуществления алгоритма заданного градиента повышения и снижения давления в баке в процессе провидения испытаний. Задача изобретения - безопасное и экономичное проведение криогенно-прочностных испытаний криогенных баков и шар - баллонов в криостате в диапазоне избыточных давлений от 10,0 МПа до 100,0 МПа с возможностью регулирования градиента повышения и снижения давления. Поставленная цель достигается тем, что в способе криогенно - прочностных испытаний баков в криостате, включающим предварительное захолаживание бака и внутреннего объема криостата криогенной жидкостью, заполнение бака криогенной жидкостью, повышение давления в баке до заданного значения, выдерживание под давлением заданное время и снижение давления до исходного значения, захолаживание и заполнение выполняют криогенной жидкостью, температура которой на 1-2 градуса выше температуры тройной точки, контролируя полное заполнение объема бака по уровню криогенной жидкости, образующейся в криостате, герметизируют криогенную жидкость в баке, осуществляют изохорный процесс повышения давления криогенной жидкости в баке за счет обдува поверхности бака газом, получаемым при прохождении криогенной жидкости через испаритель, при этом градиент нарастания давления в баке регулируют за счет расхода и температуры обдуваемого газа, при достижении заданной величины давления криогенной жидкости температуру обдуваемого газа стабилизируют на уровне температуры, равной температуре криогенной жидкости при заданном давлении, выдерживают давление заданное время, а затем давление в баке понижают до исходного значения за счет обдува поверхности бака, при этом градиент понижения давления в баке регулируют, варьируя расход и температуру обдуваемого газа, повторяют число циклов необходимое число раз, выполняют отогрев бака и криостата до температуры 280 К-290 К.

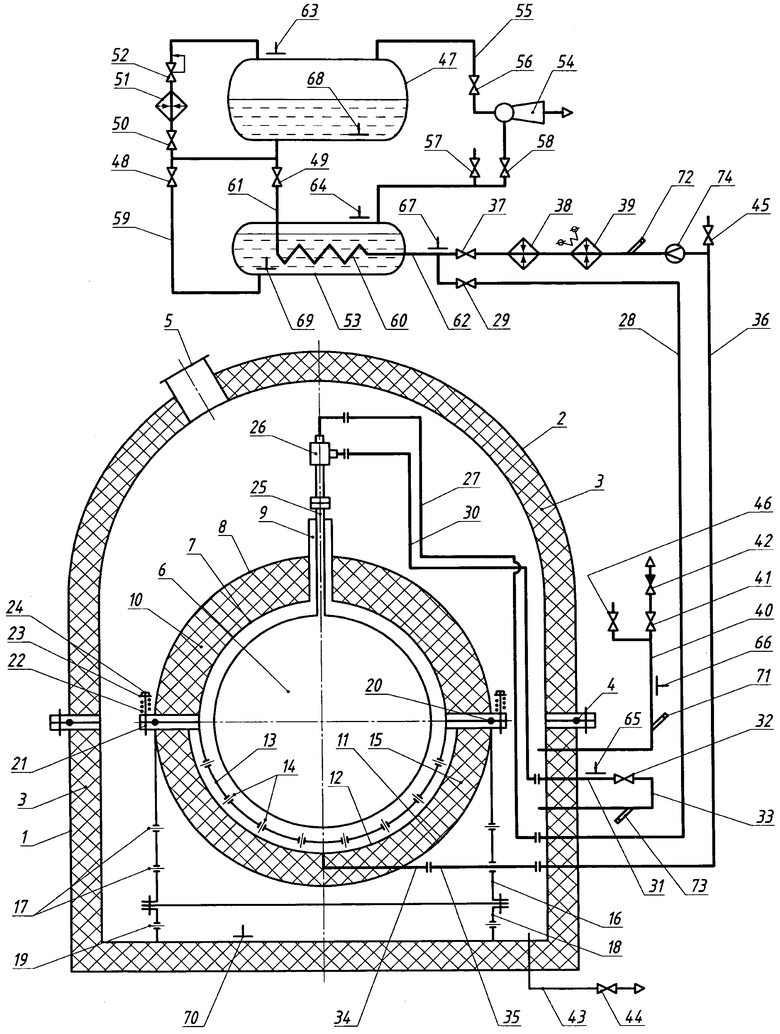

Проведенный анализ уровня техники позволил установить, что заявителем не обнаружен аналог, характеризующийся совокупными признаками идентичными всем существенным признакам заявленного изобретения, следовательно, оно соответствует критерию НОВИЗНА. Сущность предложенного технического решения поясняется чертежом, на котором дана принципиальная пневмогидравлическая схема стендовой азотной криогенной установки, реализующей предложенный способ. В состав стендовой азотной криогенной установки входит криостат, состоящий из корпуса 1, съемной крышки 2, выполненные из высокопрочной нержавеющей стали. На внутреннюю поверхность корпуса 1 и съемной крышки 2 нанесена теплозащита 3, выполненная, например, из пенопласта. Герметичность внутреннего объема криостата относительно атмосферы создается за счет прижатия прокладки 4 съемной крышкой 2 с помощью зажимов (зажимы на черт, условно не показаны). На съемной крышке 2 смонтирована предохранительная мембрана 5. В криостате размещен бак 6, установленный внутри устройства для обдува газообразным азотом поверхности бака 6, которое состоит из верней и нижней полусфер. Верхняя полусфера включает тонкостенную внутреннюю обечайку 7, наружный кожух 8 и горловину 9 для выхода продувочного азота в объем криостата. Пространство между внутренней обечайкой 7 и наружным кожухом 8 заполнено теплозащитой 10, выполненной, например, из пенопласта. Нижняя полусфера выполнена в виде наружного кожуха 11, первой внутренней обечайки 12 и второй внутренней обечайки 13, которая выполнена с зазором относительно первой внутренней обечайки 12 и в которой по поверхности размещены форсунки 14. Пространство между первой внутренней обечайкой 12 и наружным кожухом 11 также заполнено теплозащитой 15. На нижней полусфере закреплен цилиндрический стакан 16 с отверстиями 17, с помощью которого она крепиться к опорной стойке 18 корпуса 1, и в которой выполнены отверстия 19. Верхняя полусфера устройства для обдува газообразным азотом поверхности бака 6 соединена с нижней полусферой через прокладку 20 с помощью подпружиненных зажимов, которые состоят из шпильки 21, закрепленной в наружном кожухе 11 нижней полусферы, пружины 22, шайбы 23 и гайки 24. На горловину 25 бака 6 герметично монтируется устройство 26 для подачи жидкого азота в бак 6 и отвода паров и жидкого азота из бака 6, которое через съемный участок 27 подключено трубопроводом 28 к клапану 29, а через съемный участок 30 - трубопроводом 31 к клапану 32, при этом клапан 32 трубопроводом 33 соединен с объемом криостата. Бак 6 устанавливается внутри устройства для обдува газообразным азотом поверхности бака 6 с зазором относительно внутренних обечаек 7 и 13, обеспечивающим эффективную теплоотдачу от газообразного азота к поверхности бака 6, который подается в пространство между первой внутренней обечайкой 12 и второй внутренней обечайкой 13 по трубопроводу 34, через съемный участок 35, подключенный трубопроводом 36 к клапану 37 через испаритель 38 жидкого азота и электроподогреватель 39 газообразного азота. Выход паров азота из криостата в атмосферу производится по трубопроводу 40, на котором установлен клапан 41 и обратный клапан 42, а вывод жидкого азота и газообразного азота - по трубопроводу 43 с клапаном 44. К трубопроводу 36 подключен клапан 45 подачи воздуха в криостат, а к трубопроводу 40 - клапан 46 подачи газовой среды из криостата на анализатор. В состав стендовой азотной криогенной установки входит также следующее технологическое оборудование:

- емкость 47 для хранения и выдачи жидкого азота с температурой 78К-82К с трубопроводной обвязкой, клапанами 48, 49, 50, испарителем наддува 51 и регулятором давления 52;

- емкость 53 для хранения и выдачи жидкого азота с температурой 64К-65К с трубопроводной обвязкой, эжектором 54, подключенным трубопроводом 55 и клапаном 56 к газовой подушке емкости 47, клапаном 57 - сброса азота в атмосферу из емкости 53, клапаном 58 - подключения эжектор 54 к газовой подушке емкости 53, трубопроводом 59, подключенным к клапану 48 подачи жидкого азота из емкости 47 в емкость 53. В емкости 53 установлен змеевик 60, который трубопроводом 61 подключен к клапану 49, а трубопроводом 62 - к клапанам 29 и 37. (Необходимо отметить, что если в составе стендовой криогенной установки имеется источник воздуха давлением от 1,0 МПа - 10 МПа, то воздух может быть в эжекторе 54 в качестве активного потока вместо газообразного азота.)

Контроль технологических параметров стендовой азотной криогенной установки осуществляется с помощью следующих датчиков: датчиков давления 63-67, датчиков уровня 68-70, датчиков температур 71-73, датчика расхода газообразного азота 74.

Функциональное назначение перечисленных выше позиций приборов контроля технологических параметров раскрывается в описании работы стендовой азотной криогенной установки.

Полный цикл криогенно - прочностных испытаний баков в криостате осуществляют в несколько этапов.

На первом этапе выполняют захолаживание и заполнение бака 6 жидким азотом с температурой на уровне 64К-65К, что на 1-2 градуса выше тройной точки для азота. Для этого открывают клапан 50 и производят наддув газовой подушки емкости 47 до давления 1,0МПа - 1,2МПа за счет газификации жидкого азота в испарителе 51 и поддержание давления, контролируемого по датчику 63, с помощью регулятора давления 52. В процессе испытаний осуществляют контроль уровня жидкого азота по датчику 68. Далее производят заполнение жидким азотом емкости 53 из емкости 47 за счет подачи по трубопроводу 59 с помощью регулирующего клапана 48 при открытом клапане 57 - сброса паров азота в атмосферу. При достижении номинального значения уровня, контролируемого по датчику 69, закрывают клапаны 48, 57 и открывают клапан 58 и клапан 56, через который по трубопроводу 55 подают газообразный азот из емкости 47 на эжектор 54, с помощью которого производят откачку паров азота из емкости 53 до давления 110 - 130 мм рт.ст., понижая и в дальнейшем поддерживая температуру жидкого азота в емкости 53 на уровне 64К-65К с помощью эжектора 54, уровень жидкого азота - с помощью регулирующего клапана 48. Далее приступают к захолаживанию и заполнению бака 6 жидким азотом с температурой 64К-65К. Для осуществления этой операции открывают клапан 49 и подают из емкости 47жидкий азот в змеевик 60, где он понижает температуру до 64К-65К, и далее по трубопроводу 62 - к клапанам 29 и 37, контролируя по датчику 67 давление жидкого азота, которое должно быть в пределе 1,0МПа - 1,2МПа. Далее плавным открытием клапана 29 подают жидкий азот на дно бака 6 с температурой 64К-65К по трубопроводу 28, через съемный участок 27 и устройство 26 для подачи жидкого азота в бак 6, а образующиеся пары азота отводят из бака 6 через устройство 26, съемный участок 30, трубопровод 31, клапан 32, после которого пары азота по трубопровод 33 поступают в объем криостата и через трубопровод 44, клапан 41 и обратный клапан 42 сбрасываются в атмосферу. В процессе охлаждения бака 6 контролируются давление и температура паров азота, выходящего из бака 6 с помощью датчиков 65 и 71.

Параллельно с операцией по захолаживанию и заполнению бака 6 жидким азотом осуществляют обдув поверхности бака 6, который производят за счет газификации жидкого азота в испарителе 38 путем подачи жидкого азота регулирующим клапаном 37. Газообразный азот с температурой 64К-65К, контролируемой по датчику 72, и определенным расходом, контролируемым по датчику 74, по трубопроводу 36, съемному участку 35 и трубопроводу 34 подается в пространство между первой внутренней обечайкой 12 и второй внутренней обечайкой 13 и через форсунки 14 в зазор между наружной поверхностью бака 6 и поверхностью второй внутренней обечайки 13 нижней полусферы и внутренней поверхностью обечайки 7 верхней полусферы и через зазор между горловиной 25 бака 6 и горловиной 9 верхней полусферы сбрасывается в объем криостата, где смешивается с газообразным азотом, который поступает в объем криостата из внутреннего объема бака 6 по описанному ранее тракту. Из криостата общий поток газообразного азота отводится в атмосферу по трубопроводу 40 через клапан 41 и обратный клапан 42 с контролем температуры датчиком 71 и давления 66.

Признаком полного заполнения бака 6 жидким азотом с температурой 64К-65К служит появление и накопление на дне корпуса 1 криостата уровня жидкого азота, контролируемого по датчику 70, при этом образующиеся пары азота отводятся через отверстия 17 и 19, выполненные в цилиндрическом стакане 16 и опорной стойке 18 корпуса. Далее приступают к основному этапу криогенно - прочностных испытаний бака 6 - изохорному процессу изменения давления в баке 6 за счет обдува поверхности бака газообразным азотом.

Режим криогенно - прочностных испытаний бака 6 состоит из трех последовательно выполняемых операций:

- изохорного процесса повышения давления в баке 6 с заданным градиентом до заданного значения;

- временной выдержки при достижении заданной величины давления;

- изохорного процесса понижения давления в баке 6 с заданным градиентом до исходного значения давления.

Рассмотрим процесс повышения давления в баке 6 до максимального значения 100, 0 МПа. Для осуществления этого процесса закрывают клапаны 29, 32 и плавным открытием клапана 37 устанавливают расход азота, контролируемый по датчику 74, включают электронагреватель 39 и повышают температуру азота после испарителя 38 до значения, обеспечивающего заданный градиент нарастания давления в баке 6 за счет обдува поверхности бака 6 с помощью форсунок 14. Контроль нарастания давления в баке 6 осуществляют и фиксируют датчиком давления 65, а температуру газообразного азота после электронагревателя 39 - датчиком 72. В дальнейшем заданный градиент нарастания давления в баке 6 регулируют как за счет расхода, так и температуры обдуваемого газообразного азота. При достижении в баке 6 заданного расчетного давления 100,0 МПа, контролируемого по датчику 65, температуру обдуваемого азота стабилизируют на уровне 110К-115К, равной температуре заданного давления 100,0 МПа, где значение температуры для изохорного процесса в зависимости от величины давления определяется из Т - S диаграммы для азота (см. Справочник по физико-техническим основам криогеники. под ред. М.П. Малкова « Энергия », Москва, 1973 г - стр. 5, вкладка 10). Необходимо особо отметить, что заполнение бака жидким азотом с температурой 64К-65К обеспечивает его нахождение в жидком состоянии при изохорном повышении давления в баке до 100,0 МПа. В том случае, если бак первоначально был бы заполнен жидким азотом с температурой 82К-85К, то в процессе изохорного повышения давления до 100,0 МПа равновесная температура составляла бы порядка 155К-160К и жидкий азот в баке полностью перешел бы в газообразное состояние, что привело бы в случае разрушения бака к созданию чрезвычайно сложной и дорогой конструкции криостата для обеспечения требований по технике безопасности.

При достижении заданного давления 100,0 МПа его выдерживают необходимое время, после чего приступают к следующей операции - изохорному процессу понижению давления в баке 6, при этом необходимый темп снижения давления варьируют как за счет уменьшения расхода регулировкой клапана 37, так и температуры газообразного азота после электронагревателя 39 снижением его тепловой мощности. При достижении исходной температуры поверхности бака порядка 64К-65К параметры обдуваемого азота стабилизируют и выдерживают требуемое время, после чего число циклов повторяют необходимое число раз, а далее приступают к проведению операции отогрева бака 6 и криостата до температуры 280К-290К. Так как объем криогенных баков давлением 10,0 МПа - 100,0 МПа небольшой и составляет от 50 л до 100 л, то криогенную жидкость удаляют из бака 6 путем выпаривания, которое выполняют, а в дальнейшем осуществляют нагрев бака 6 и криостата до температуры 280К-290К за счет обдува азотом, подаваемым из емкости 47. Для выполнения операции отогрева открывают клапаны 32, 44, прикрывают клапан 41 и плавно повышают расход клапаном 37 и температуру азота за счет увеличения количества теплоты от электронагревателя 39. При достижении температуры и газообразного азота, отводимого из криостата в атмосферу через клапаны 32 и 44, равной 280К-290К, контролируемой по датчику 71, процесс отогрева прекращают. Для этого закрывают клапан 37, отключают электронагреватель 39 и приступают к демонтажу бака 6 из криостата. Перед демонтажем бака 6 проводят замену в криостате азотной среды на воздушную путем полоскания. Для этого закрывают клапаны 32, 44, 41 и подают через клапан 45 воздух в объем криостата под давлением 0, 05МПа (источник воздуха на чертеже не показан), а азото-воздушную смесь сбрасывают в атмосферу по трубопроводу 40 через клапан 41 и обратный клапан 42, отбирая смесь на анализ кислорода через клапан 46. При достижении концентрации кислорода более 19% приступают к демонтажу бака 6 из криостата. Перед демонтажем бака 6 из криостата снимают крышку 2, контролируют состояние прокладки 4, отстыковывают съемные участки 27 и 30, отсоединяют устройство 26 для подачи жидкого азота в бак 6 и отвода паров и жидкого азота из бака, отворачивают гайки 24 от шпилек 21, удаляют шайбы23 и пружины 22, снимают верхнюю полусферу, проверяют целостность прокладки 20 и демонтируют бак 6 из криостата. На этом полный цикл криогенно - прочностных испытаний бака 6 в криостате считается законченным.

В процессе проведения испытаний снижение теплопритока к криостату обеспечивается теплозащитой 3, нанесенной на внутреннюю поверхность корпуса 1 и съемной крышки 2, а снижение теплопритока к поверхности бака 6 достигается теплозащитой 10 и 15, установленной в верхней и нижней полусферах устройства для обдува газообразным азотом поверхности бака 6. В тоже время в процессе криогенно-прочностных испытаний может произойти разрушение бака 6, которое может сопровождаться скачкообразным повышением давления в обдуваемом пространстве и даже образование отдельных осколков от конструкции бака 6. Нарушение герметичности бака 6 в процессе испытаний фиксируется и передается в систему контроля и управления с помощью датчика 65. Для того, чтобы обеспечить абсолютную безопасность испытаний предусмотрено 2 степени защиты.

Первую степень защиты выполняет кожух 11 нижней полусферы и кожух 7 верхней полусферы, изготовленные из высокопрочной стали и предотвращающие выброс осколков в объем криостата, а сброс давления газожидкостной смеси азота из обдуваемой полости в случае разрушения бака 6 происходит за счет подъема верхней полусферы, которая под действием давления, преодолевает усилие пружин 22 и газожидкостная смесь через образующийся зазор сбрасывается в объем криостата, где предусмотрена вторая степень защиты, выполненная в виде предохранительной мембраны 5.

После аварийного разрушения бака 6 производят отогрев бака 6 и последующий демонтаж разрушенной конструкции бака 6 по описанному ранее регламенту, при этом, если находят повреждения устройства обдува, то от него отсоединяют съемный трубопровод 34 и демонтируют его из криостата и заменяют новым устройством обдува.

Как видно из описания предложенное техническое решение позволяет на базе серийно выпускаемого оборудования организовать безопасное проведение криогенно - прочностных испытаний баков с рабочим давлением от 10,0 МПа - 100, МПа с возможностью регулирования и корректировки градиента повышения и снижения давления в баке без использования дорогостоящих компрессоров и криогенных насосов высокого давления. Кроме того, снижение температуры криогенной жидкости в криостате близкой к температуре тройной точке и охлаждение бака до этой температуры позволяет повысить эффект криогенного упрочнения материала, из которого сделан бак.

Изобретение относится к способам криогенно-прочностных испытаний и может быть использовано для испытания водородных баков в криостате. Сущность: выполняют захолаживание бака и внутреннего объема криостата криогенной жидкостью, температура которой на 1-2 градуса выше температуры тройной точки. При этом контролируют полное заполнение объема бака по уровню криогенной жидкости, образующейся в криостате. Герметизируют криогенную жидкость в баке. Осуществляют изохорный процесс повышения давления криогенной жидкости в баке за счет обдува поверхности бака газом, получаемым при прохождении криогенной жидкости через испаритель. При этом градиент нарастания давления в баке регулируют за счет расхода и температуры обдуваемого газа. При достижении заданной величины давления криогенной жидкости температуру обдуваемого газа стабилизируют на уровне температуры, равной температуре криогенной жидкости при заданном давлении. Выдерживают давление заданное время, а затем давление в баке понижают до исходного значения за счет обдува поверхности бака. При этом градиент понижения давления в баке регулируют, варьируя расход и температуру обдуваемого газа. Повторяют необходимое число циклов. Выполняют отогрев бака и криостата до температуры 280-290 К. Технический результат: упрощение технологии испытаний, сокращение времени полного цикла испытаний. 1 ил.

Способ криогенно-прочностных испытаний баков в криостате, включающий предварительное захолаживание бака и внутреннего объема криостата криогенной жидкостью, заполнение бака криогенной жидкостью, повышение давления в баке до заданного значения, выдерживание под давлением заданное время и снижение давления до исходного значения, отличающийся тем, что захолаживание и заполнение выполняют криогенной жидкостью, температура которой на 1-2 градуса выше температуры тройной точки, контролируя полное заполнение объема бака по уровню криогенной жидкости, образующейся в криостате, герметизируют криогенную жидкость в баке, осуществляют изохорный процесс повышения давления криогенной жидкости в баке за счет обдува поверхности бака газом, получаемым при прохождении криогенной жидкости через испаритель, при этом градиент нарастания давления в баке регулируют за счет расхода и температуры обдуваемого газа, при достижении заданной величины давления криогенной жидкости температуру обдуваемого газа стабилизируют на уровне температуры, равной температуре криогенной жидкости при заданном давлении, выдерживают давление заданное время, а затем давление в баке понижают до исходного значения за счет обдува поверхности бака, при этом градиент понижения давления в баке регулируют, варьируя расход и температуру обдуваемого газа, повторяют необходимое количество циклов, выполняют отогрев бака и криостата до температуры 280-290 К.

| СПОСОБ КРИОГЕННО-ПРОЧНОСТНЫХ ИСПЫТАНИЙ ВОДОРОДНОГО БАКА В КРИОСТАТЕ | 2020 |

|

RU2756169C1 |

| Способ криогенно-прочностного испытания водородного бака | 2020 |

|

RU2730129C1 |

| А.Э.Колозезный | |||

| Основы концепции развития экспериментальных технологий обеспечения температурной прочности "криогенных" топливных баков перспективных конкурентоспособных средств выведения / Космонавтика и ракетостроение, 2012, N2(67), стр | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Способ получения аминогалоидбензолдисульфамидов | 1960 |

|

SU148803A1 |

Авторы

Даты

2023-12-05—Публикация

2023-01-30—Подача