Заявляемое изобретение относится к области теплоэнергетики, а именно, к водяным системам теплоснабжения с замкнутым контуром циркуляции теплоносителя и может быть использовано, как в качестве самостоятельного устройства для обогрева зданий и сооружений, так и в составе более сложных систем, где требуется нагрев жидкого теплоносителя.

Известно, что системы отопления являются основным инструментом, позволяющим создавать и поддерживать тепловые комфортные условия в зданиях и сооружениях.

Если теплопотери велики, то теплоноситель поступает потребителю значительно охлажденным.

Актуальной проблемой является эффективность глубокой утилизации тепла и влаги при циркуляции теплоносителя в замкнутой системе отопления, а также повышение КПД отопительных систем и обеспечение экологической безопасности.

Из предшествующего уровня техники известна стационарная отопительная котельная, которая содержит котловой контур, включающий котлы, оснащенные горелочными устройствами, циркуляционные насосы систем отопления и горячего водоснабжения, расширительные баки, сетевой контур отопления, включающий циркуляционные сетевые насосы, теплообменник, установку химической подготовки подпиточной воды, сетевой контур горячего водоснабжения, включающий загрузочные, повышающие давление и рециркуляционные насосы, теплообменник, баки-аккумуляторы, расширительные баки, аппарат магнитной обработки воды, при этом котловой контур содержит насосы внутрикотловой рециркуляции, сетевой контур отопления оборудован автоматической станцией поддержания рабочего давления в сетевом контуре, включающей группу насосов, безнапорные баки большого объема, напорные баки малого объема и автоматический клапан, при этом баки-аккумуляторы сетевого контура горячего водоснабжения выполнены в виде резервуаров и расположены один над другим в вертикальной плоскости, а на вводе в котельную дополнительно установлен сепаратор микропузырькового воздуха (патент № 133259 на полезную модель «Стационарная отопительная котельная», дата подачи 30.11.2012 г., опубликовано 10.10.2013 г.).

Известна стационарная водогрейная котельная, включающая в себя следующие агрегаты: автоматизированные водогрейные котлы с модулируемыми газовыми горелками, сетевые насосы отопления (два рабочих, два резервных), распределительные коллекторы горячего водоснабжения и системы отопления, электромагнитный сетевой фильтр обратной воды системы отопления (грязевик), сдвоенный насос горячего водоснабжени (один рабочий, один резервный), теплообменники горячего водоснабжения, а также циркуляционные насосы подачи воды из теплообменников в водогрейные котлы, насосы подпитки внутреннего и наружного контуров исходной водой, запорную арматуру, регулировочные приборы и средства КИПиА (патент № 117586 на полезную модель «Стационарная водогрейная котельная», дата подачи 02.09.2011 г., опубликовано 27.06.2012 г.).

Наиболее близким техническим решением к заявляемому изобретению является система теплоснабжения здания, содержащая котел, источник питания, электролизер, подключенный к источнику питания, водородную горелку, устройство розжига и электроклапан, при этом устройство розжига выполнено с управляющим датчиком, вход накопителя водорода связан с электролизером, а выход - с водородной горелкой через электроклапан, регулятор электрического тока, электроклапан, накопитель водорода и управляющий датчик электрически связаны с блоком управления, причем накопитель водорода может быть выполнен на основе жидких обратимых гидратов, на основе металлогидридов, инкапсулирования (патент № 2161286 на изобретение «Система теплоснабжения здания», дата подачи 11.05.2000 г., опубликовано 27.12.2000 г.).

Недостатки известных технических решений связаны с отсутствием в них возможности утилизации тепла и влаги. Это обусловлено, в частности, или обогревом теплоносителя от внешнего источника, или отсутствием возможности дополнительного отбора тепла внутри технологической цепочки замкнутой системы циркуляции теплоносителя, что негативно влияет на эффективность использования вторичного тепла и КПД отопительной установки в целом. Как правило, в известных решениях предусмотрены накопители газа, что приводит к снижению эксплуатационных характеристик отопительных установок.

Помимо этого, известные отопительные системы не отвечают требованиям экологической безопасности, т.к. тип применяемого топлива, способа и качества его сгорания, а также конструктивные особенности отопительного котла и горелки не обеспечивают устранение загрязнений окружающей среды вредными веществами, чаще всего оксидами азота, образующимися в выбрасываемых в атмосферу дымовых газах.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в повышении эффективности глубокой утилизации тепла и влаги, увеличении КПД установки в целом, а также повышении экологической безопасности.

Указанный технический результат достигается тем, что автоматизированная гибридная отопительная установка, включающая, по меньшей мере, один отопительный котел, электролизер, горелку, блок управления, согласно изобретению имеет замкнутый контур и содержит связанные между собой узел потребителя; узел подготовки дистиллированной воды, подключенный к источнику гидропитания; узел выработки топливного газа, включающий, по меньшей мере, один электролизер, связанный с внешним источником электропитания и баком с электролитом, используемым для выработки топливного газа на основе электролитического разложения воды, при этом бак дополнительно снабжен теплообменником и каплеуловителем; узел предварительной подготовки топливного газа оснащен охладителем и испарителем и связан с газовым коллектором, через который очищенный и осушенный топливный газ поступает в реактор сгорания, который содержит, по меньшей мере, один отопительный котел с горелкой, выполненной с возможностью сбора конденсата, внешняя поверхность которой имеет профильную поверхность, при этом каждый из узлов оснащен электронным блоком собственной локальной автоматики со своим набором датчиков контролируемого параметра и набором алгоритмов автоматического управления, который является частью распределенной автоматизированной системы управления (АСУ), в которую они объединены.

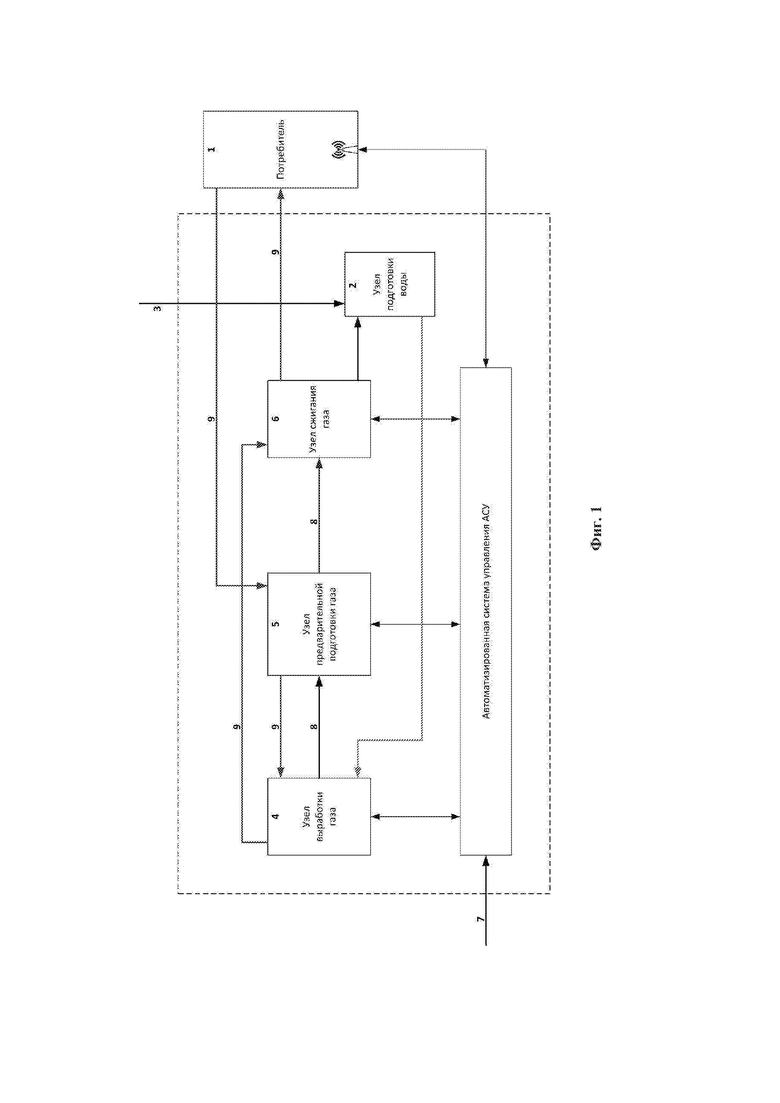

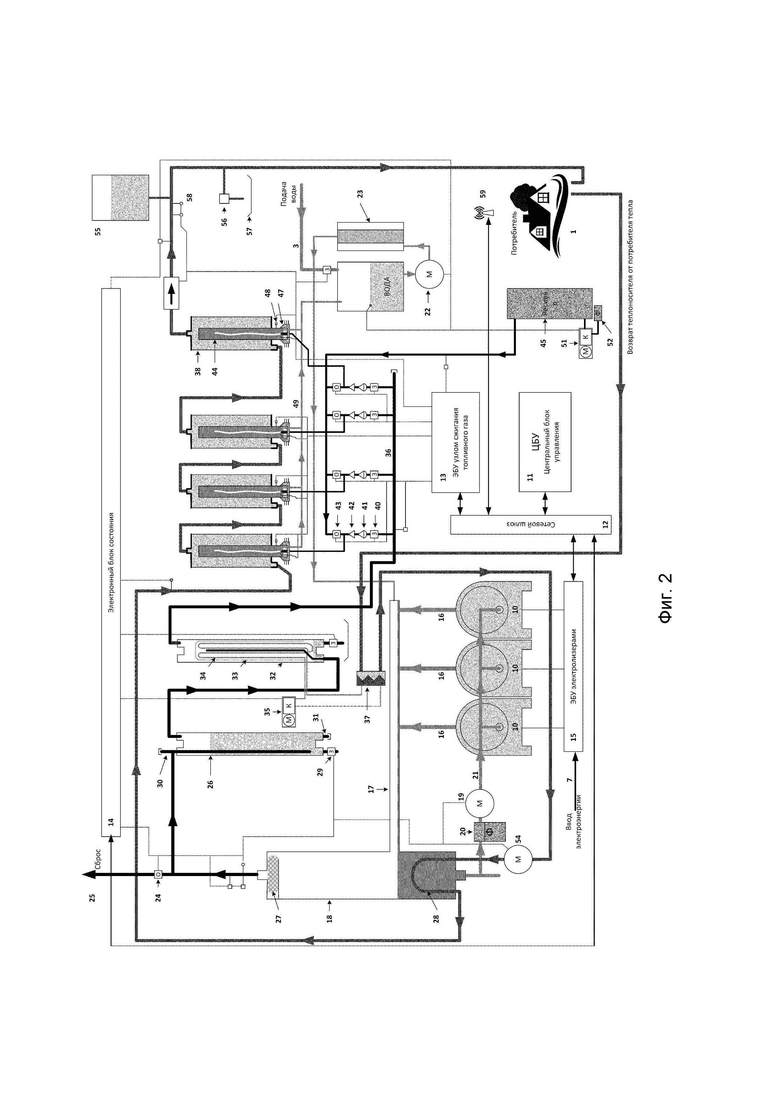

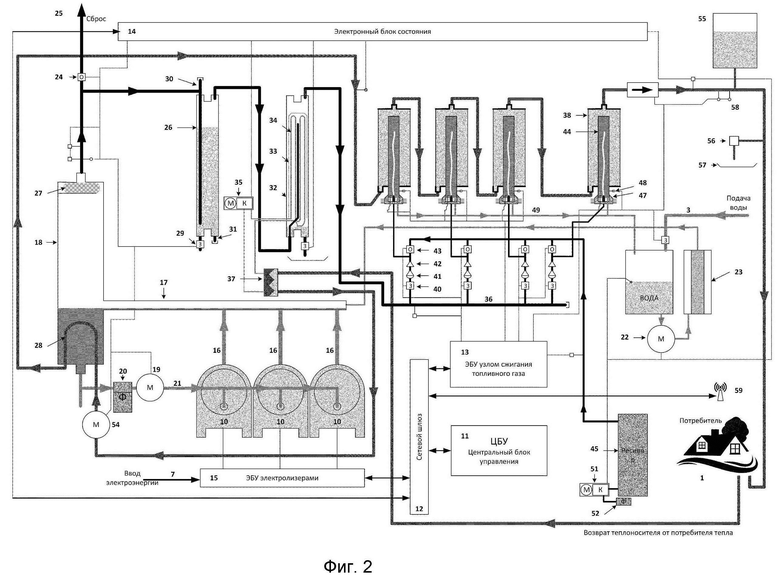

Заявляемое изобретение поясняется чертежами, где

Фиг. 1 – блок-схема автоматизированной гибридной отопительной установки;

Фиг. 2 – принципиальная схема автоматизированной гибридной отопительной установки.

Предлагаемая к защите автоматизированная гибридная отопительная установка состоит из связанных между собой сборочными операциями основных узлов, а именно узла потребителя 1; узла подготовки воды 2, подключенного к источнику гидропитания 3; узла выработки топливного газа 4; узла предварительной подготовки топливного газа 5; реактора сгорания 6 топливного газа и автоматизированной системы управления (АСУ), связанной с внешним источником электропитания 7. Установка содержит систему трубопроводов, в том числе трубопровод для прохождения выработанного газа 8 и трубопровод теплоносителя 9.

Заявляемая установка относится к автоматизированным отопительным системам закрытого (замкнутого) вида, которые имеют ряд преимуществ, т.к. в них практически отсутствует испарение теплоносителя и не требуется все время держать его уровень под контролем. Принудительная циркуляция теплоносителя позволяет осуществлять его прогрев за гораздо меньшее время, при этом, соответственно, происходит передача большей тепловой энергии потребителю. Кроме того, имеется возможность применять в установке трубы меньшего диаметра, что упрощает монтаж и снижает временные и финансовые затраты на него. Благодаря герметичности системы, снижается вероятность возникновения коррозии конструктивных элементов. Срок эксплуатации выше из-за уменьшения разницы температур на выходе и входе теплоносителя. Схема закрытой системы отопления значительно экономит тепло.

Принцип действия предлагаемой к защите автоматизированной гибридной отопительной установки основан на электролитическом разложении воды на кислород и водород в электролизерах 10 с образованием топливного газа (далее – газ) и последующим его сжиганием в реакторе сгорания 6 с получением тепловой энергии для обогрева теплоносителя и передаче ее в узел потребителя 1. Электролизеры 10 входят в состав узла выработки топливного газа 4.

Перед началом работы установку подключают к внешнему источнику электропитания 7 и источнику гидропитания 3, а также узлу потребителя 1 тепла. После этого задают требуемую температуру обогрева путем введения ее значения в центральный блок управления (ЦБУ) 11, который входит в состав АСУ. Затем отопительную установку запускают.

В состав АСУ также входят периферийные (локальные) электронные блоки управления (ЭБУ), предназначенные для управления отдельными узлами установки и подключенные к ЦБУ 11 через сетевой шлюз 12. В частности, АСУ включает электронный блок управления реактором сгорания 13 (ЭБУ 13), электронный блок состояния 14 (ЭБС 14), электронный блок управления электролизерами 15 (ЭБУ 15). Таким образом, каждый технологический узел отопительной системы оснащен блоком собственной локальной автоматики, являющейся частью распределенной информационно-управляющей системы (АСУ), в которую они объединены. Для каждого технологического узла характерен свой набор первичных датчиков, исполнительных устройств и определённый набор алгоритмов автоматического управления. Преимуществами распределённых систем перед централизованными являются высокая надёжность, т.к. отказ одного из компонентов не приводит к отказу системы в целом; повышенное быстродействие, обусловленное параллельной работой нескольких контроллеров в системе; устойчивость к сбоям и помехам и уменьшение длины сигнальных линий; а также возможность поузлового проектирования с использованием структуры объекта управления; упрощённый порядок модернизации системы. Для каждого узла установки разработаны специальные алгоритмы диагностики, предотвращения выхода из строя и предупреждения аварийных ситуаций. Перечисленные преимущества положительно влияют на эффективность установки и ее КПД.

Количество одновременно используемых в отопительной установке электролизеров 10 определяется производственной необходимостью, зависит от требуемого объема вырабатываемого топливного газа и может составлять от 1 до n, где n ≤ 12.

Каждый из электролизеров 10 связан с ЭБУ 15 через раздельный канал связи, благодаря чему обеспечивается возможность их автономной работы в соответствии с конкретными уставками. Для обеспечения надежной работы электролизеров и стабильной выработки газов в ЭБУ 15 встроен пропорционально-интегрально-дифференцирующий (ПИД) регулятор, служащий для формирования и получения управляющего сигнала необходимых точности и качества. Кроме того, применяют широтно-импульсную модуляцию (ШИМ) с переменной частотой. Известно, что основной причиной применения ШИМ является стремление к повышению КПД при построении вторичных источников питания электронной аппаратуры и в других узлах.

При настройке электронного блока 15, а также в процессе эксплуатации ширина импульсов и их частота могут меняться. Это позволяет оптимизировать процесс выработки топливного газа и, соответственно, регулировать мощность установки. Расстояние между импульсами подбирают при настройке электронного блока, что позволяет высвободить время для зарядки конденсаторов.

Электролизеры 10 через отводные трубы 16 и сборочный коллектор 17 связаны с баком 18, заполненным основным объемом электролита, который предназначен для выработки топливного газа. В качестве электролита используют щелочной раствор, концентрация которого зависит от мощности установки и находится в диапазоне 5 ÷ 100 г/л дистиллированной воды. Электролит закачивается в бак 18 через заливную горловину при проведении пусконаладочных работ. С помощью химического насоса 19 обеспечивается циркуляция щелочного раствора через электролизеры 10 и фильтр 20, что отчасти способствует выталкиванию выработанного газа из электролизеров и обеспечивает повышение производительности выработки газа. Для слива отработанного электролита в баке 18 предусмотрен сбросной клапан (на чертеже не показан). Электролит из электролизеров поступает в распределительный коллектор 21.

Бак 18 оснащен датчиками контролируемого параметра (на чертеже не показаны), подключенными через ЭБС 14 к центральному блоку управления 11. В качестве датчиков контролируемого параметра могут быть применены датчики температуры, датчики минимального и максимального уровня электролита, датчики давления, датчики аварийного отключения и т.д.

На входе электролита в бак 18 установлен датчик температуры, который контролирует температуру поступающего электролита. Если температура входящего в бак 18 щелочного раствора превышает ее критическое значение, равное 65°С, ЦБУ 11 подает команду на прекращение работы установки в штатном режиме. После нормализации температуры щелочного раствора от ЦБУ 11 поступает команда на возобновление работы отопительной установки.

Датчик минимального уровня отслеживает снижение заданного уровня щелочного раствора. В случае уменьшения уровня раствора ниже минимально установленого ЦБУ 11 направляет команду на запуск подключенного к емкости с водой насоса 22, с помощью которого вода через фильтр 23 по гидролиниям подается в сборочный коллектор 17 и бак 18 в необходимом объеме.

При достижении в баке требуемого уровня щелочного раствора датчик максимального уровня подает сигнал в ЦБУ 11, который, в свою очередь, направляет команду на прекращение работы насоса 22.

Датчик давления непрерывно передает в ЦБУ 11 информацию о параметрах давления в баке 18. На основании полученных данных ЦБУ может изменить задание ЭБУ 15, касающееся величины давления. Команда на корректировку давления поступает от ПИД-регулятора после сравнения заданного значения и значения температуры, полученного с датчика.

В случае резкого скачка давления с ЭБУ 15 поступает сигнал о временном прекращении работы электролизеров и, соответственно, выработки топливного газа. После нормализации давления работа установки возобновляется. Для стабильной работы установки давление в баке 18 с электролитом должно поддерживаться в диапазоне 25-55 кПа, что позволяет отнести установку к системам низкого давления и, в свою очередь, подтверждает ее безопасность.

Преимуществом заявляемой установки является отсутствие в ней средств накопления и хранения горючих газов, что также положительно влияет на ее безопасность.

В случае некорректной работы или неисправности ЦБУ 11 или ЭБУ 15 выработка газа ведется безконтрольно. Это приводит к увеличению давления. При достижении величины давления 100 кПа срабатывает датчик аварийного отключения, автоматически отключающий электропитание от ЭБУ 15 и подающий команду на открытие клапана сброса 24, через который газ стравливается в систему вентиляции 25.

Бак 18 оснащен еще одним датчиком температуры, с помощью которого отслеживается температура выходящего из бака газа, который затем направляется в гидрозатвор 26, входящий в состав узла предварительной подготовки газа. При этом данные, полученные с указанного датчика, позволяют косвенно контролировать работу каплеуловителя 27, установленного в баке со стороны выхода газа из него.

Каплеуловитель выполнен в виде многослойной металлической сетки, изготовленной из коррозионностойких материалов, выдерживающих негативное воздействие разнообразных агрессивных соединений, содержащихся в выходящем из бака газовом потоке, в частности, выносимой с потоком щелочи. В качестве коррозионностойкого материала может быть использована, например, нержавеющая сталь. Каплеуловитель является конструктивным элементом, где «выпадает роса», образующаяся за счет разницы температур металлической сетки, имеющей более низкую температуру, и проходящего через нее газового потока с более высокой температурой. Таким образом происходит утилизация влаги в виде кондесата и ее возврат в общий объем щелочного раствора.

Известно, что при влажности 5% скорость горения падает почти на 20%, что приводит к уменьшению образующегося тепла и, соответственно, к снижению КПД установки (Гельфанд Б.Е., Попов О.Е., Чайванов Б.Б. Водород: параметры горения и взрыва. – М.: ФИЗМАТЛИТ, 2008. – 288 с.).

Для поддержания постоянной температуры электролита и предотвращения ее повышения бак 18 оснащен теплообменником 28, через который проходит возвращающийся от потребителя охлажденный теплоноситель, которому передается тепло щелочного раствора.

Решение проблемы с перегревом щелочного раствора способствует эффективности утилизации тепла отопительной установки и повышению ее КПД в целом. При неиспользовании тепла щелочного раствора КПД электролизеров составит всего 50-55%. Температура теплоносителя, отходящего от потребителя, не должна превышать критического значения, равного 65°С.

Данные, полученные со всех датчиков, установленных на баке 18, поступают сначала в электронный блок состояния (ЭБС) 14, а затем передаются в ЦБУ 11.

Корпус каждого электролизера 10 с торцов ограничен крышками, электрически соединенными с ЭБУ 15, который, в свою очередь, связан с внешним источником электропитания 7. Внутри каждого электролизера размещены электроды (аноды и катоды) в виде набора металлических пластин, разделенных между собой диэлектрическими прокладками. От крышки электроды также изолированы посредством диэлектрической прокладки. Напряжение, прикладываемое к крышке каждого из электролизеров, равномерно распределяется между всеми установленными в нем электродами (пластинами), например, из расчета 2 вольта /на пластину. Электрическую проводимость проходящему току обеспечивает щелочной раствор, поступивший в электролизеры из бака 18.

Аноды и катоды выполнены из нержавеющей стали, содержащей легирующие добавки, повышающие коррозионную стойкость в условиях щелочного электролита.

Электролизеры и бак для хранения электролита образуют узел выработки топливного газа.

Гидрозатвор 26 выполняет несколько защитных функций.

Во-первых, столб удерживающейся в нем жидкости является препятствием для попадания и перехода пламени от факела горелки, размещенной в реакторе сгорания, в бак с электролитом.

Во-вторых, температура воды в гидрозатворе ниже, чем температура входящего в него из бака 18 газа, что позволяет конденсировать часть влаги, поступающей из бака 18 вместе с газом.

В-третьих, механические загрязнения, которые попадают в гидрозатвор, оседают на его дне, а в реактор сгорания топливного газа поступает более очищенный газ.

Помимо этого, поступающий в гидрозатвор газ, проходя через столб воды, создает в нем бурление, что приводит к разбрызгиванию жидкости по стенкам гидрозатвора и, соответственно, препятствует ее перетоку.

Для контроля за поддержанием заданного уровня жидкости в гидрозатворе установлен датчик уровня (на чертеже не показан), подключенный к ЦБУ 11. При превышении требуемого уровня воды в гидрозатворе ЦБУ 11 подает команду на срабатывание клапана сброса 29, установленного на гидрозатворе. Открытие клапана происходит для выполнения сброса воды в приемную емкость (на чертеже не показана), из которой вода естественным образом постепенно испаряется в атмосферу.

Заправку гидрозатвора жидкостью производят через отвод 30, снабженный съемной заглушкой. Для слива воды при проведении ремонта или замены гидрозатвора предусмотрен штуцер 31, на котором также смонтирована съемная заглушка.

Из гидрозатвора газ по трубопроводу проходит на осушку в охладитель 32 узла предварительной подготовки топливого газа. Осушку газа выполняют охлаждением, основанном на резком перепаде температур. В результате осушки при низких температурах из газа выделяется избыточная влага, которая в виде кристаллов оседает на внутренних стенках охладителя. Для увеличения поверхности теплообмена стенки охладителя выполнены в виде змеевика. Во время простоя отопительной установки конденсат, выпавший при осушке газа в виде кристаллов, тает и стекает из камеры 33 на дно охладителя, которое является первичной емкостью для сбора образовавшегося конденсата. ЦБУ 11 периодически направляет команду на открытие клапана, установленного в донной части камеры 33 для сброса конденсата в емкость, из которой влага постепенно испаряется в атмосферу.

Неосушенный газ направляется в камеру 33 с трубчатым испарителем 34, выполненных из меди или ее сплавов. Преимущества применения в качестве материала меди или ее сплавов для изготовления указанных элементов состоят в высокой теплопроводности, благоприятных физико-механических свойствах при достаточно высокой коррозионной стойкости и/или в условиях глубокого холода.

По трубам испарителя с помощью насоса 35 прокачивается хладагент, поглощающий тепло охлаждаемого газа. При этом температура хладагента повышается. В качестве хладагента применяют, например, фреон R404a или любой аналогичный ему хладагент, способный выдавать температуру ниже (-)25°С. Очищенный и осушенный газ после выхода из камеры 33 поднимается вверх вдоль стенок охладителя и проходит в газовый коллектор 36 реактора сгорания 6.

Для утилизации тепла из охладителя предусмотрен конденсатор 37, в котором тепло, отбираемое у хладагента, передается теплоносителю, поступающему от узла потребителя 1. Такое конструктивное решение позволяет избавиться от использования габаритных воздушных конденсаторов с вентиляторами, а также осуществить дополнительный подогрев теплоносителя, что повышает эффективность утилизации и КПД отопительной установки.

Охладитель снабжен датчиком температуры (на чертеже не показан) для замера и контроля температуры топливного газа, циркулирующего внутри охладителя. Центральный блок управления 11 по данным, полученным с этого датчика температуры, отслеживает работу охладителя и выдает разрешение на запуск реактора сгорания 6 топливного газа. Температура внутри охладителя должна быть не менее -10°С, а во время работы возможно ее понижение до минус 30°С.

При ремонте или техническом обслуживании охладителя оставшийся в нем газ выпускают через заглушку (на чертеже не показана).

Для увеличения энерго-эффективности корпус реактора изготавливают из твердого пластика с низкой теплопроводностью. С внешней стороны корпус защищен теплоизоляцией.

Реактор сгорания состоит из, по меньшей мере, одного отопительного котла 38.

В реакторе сгорания может быть установлено от 1 до n котлов, где n ≤ 12. Управление работой всех котлов, входящих в состав реактора сгорания, осуществляется электронным блоком управления (ЭБУ) 13, подключенным к ЦБУ 11. Реактор сгорания снабжен газовым коллектором 36, регулирующим раздельную подачу очищенного и осушенного газа, поступившего из охладителя, в отопительные котлы 38.

Каждый из котлов оснащен системой подачи газа, содержащей клапан газа 40, огнепреградительный клапан 41, клапан обратного хода 42 и клапан подачи воздуха для тушения 43.

Включение котла происходит по команде, направляемой в ЭБУ 13 от ЦБУ 11. После поступления команды на включение котла начинается процесс розжига пламени. Для этого сначала открывается клапан подачи воздуха для тушения 43 и одновременно с этим в камеру сгорания 44, размещенную внутри корпуса отопительного котла, из ресивера 45 по трубопроводу подается сжатый воздух для продувки камеры сгорания. Для повышения теплоотдачи проходящему теплоносителю корпус камеры сгорания выполнен профильным, например, с внешним оребрением.

После продувки камеры сгорания 44 клапан подачи воздуха для тушения 43 закрывается, и открывается клапан подачи газа 40, через который по тому же трубопроводу в горелку 47 с соплом и свечой поступает очищенный и осушенный топливный газ. Горелка расположена под соразмерным ей отверстием, выполненным в камере сгорания.

Одновременно с открытием клапана газа 40 в ЭБУ 13 срабатывает трансформатор поджига (на чертеже не показан), подающий высокое напряжение на свечу горелки. Свеча поджигает поступивший газ и в горелке появляется факел, наличие которого регистрирует датчик пламени 48. В случае затухания факела ЭБУ 13 направляет команду на закрытие клапана газа 40 и, соответственно, на прекращение подачи газа. После этого автоматически выполняется повторный поджиг.

Огнепреградительный клапан 41 является защитным элементом, предотвращающим возгорание топливного газа внутри трубопровода подачи газа.

Горелка 47 выполнена с возможностью сбора конденсата, стекающего из камеры сгорания и образующегося при охлаждении как самой горелки, так и ее сопла, установленного на стойке. Для поддержания постоянной температуры горения необходимо поддерживать постоянный уровень образующегося конденсата. Излишки конденсата стекают в коллектор сбора 49.

Горелки котлов запускаются в работу поочередно.

Для обеспечения стабильного горения факела необходимо дополнительное охлаждения горелки. Для этого внешняя поверхность горелки выполнена профильной, например, ребристой. Охлаждение горелки защищает ее не только от самозатухания, но и обеспечивает более стабильное горение факела, что, в свою очередь, положительно влияет на сохранение постоянной температуры теплоносителя, утилизацию тепла и КПД установки.

В зависимости от объема поступающего в реактор топливного газа рассчитывают параметры камеры сгорания, диаметр сопла горелки и объем образующегося конденсата.

Конструктивные элементы реактора сгорания выполнены из антикоррозионного металла, выбранного с учетом вида теплоносителя, который циркулирует. Так, например, в качестве материала для трубопроводов, по которым циркулирует вода, может быть использована пищевая нержавеющая сталь, например, марки AISI-316L, или иные материалы, устойчивые к воде. Для изготовления корпуса реактора может быть применен полипропилен.

Камера сгорания 44 выполнена герметичной в виде полого замкнутого объема. Для выравнивания давления с атмосферой в камере сгорания дополнительно выполнено сквозное отверстие, через которое во время продувки выходит воздух. После этого происходит поджиг. Остатки воздуха в камере выгорают с образованием диоксида азота. Но с учетом того, что объем камеры сгорания небольшой, содержание диоксида азота будет минимальным. В процессе горения давление в камере повышается. Излишки давления стравливаются через это же сквозное отверстие, тем самым, преграждая путь для поступления атмосферного воздуха. Благодаря этому факел горелки не вступает в химические реакции с воздухом, в частности, с содержащимся в нем азотом, что исключает образование в процессе горения вредных соединений, таких как оксид и диоксид азота, что делает заявляемую установку более экологически безопасной.

Уравнение реакции горения водородно-кислородной топливной смеси можно записать следующим образом:

2Н2+О2=2Н2О+573кДж (1)

Цепная реакция горения смеси следующая:

Связи H-O в молекулах OH обладают низкой энергией, в сравнении со связями H-H и О=О в молекулах водорода Н2 и кислорода О2. Энергия вносится трансформатором поджига.

Поэтому основной реакцией запуска будет формула:

М*+Н2=Н +ОН +М (2)

После этого начинается цепная реакция с поглощением и выделением тепла:

Реакция горения {ОН +Н2→Н2О +НН +О2 →ОН +О (3)

Разветвление цепи О+Н2→ОН +Н (4)

Завершение цепи ОН+Н →Н2О (5).

В результате всех протекающих реакций продуктами горения водородно-кислородных смесей будет тепло в количестве 573кДж и чистая дистиллированная вода, что повышает экологическую безопасность заявляемой отопительной установки.

Герметичный корпус каждого котла ограничен верхней и нижней крышками, которые снабжены соответственно выходным и входным патрубками (на чертеже не показаны). Через входной патрубок поступает холодный теплоноситель, который, соприкасаясь с внешней поверхностью камеры сгорания, забирает от нее тепло и проходит к выходному патрубку.

Все котлы, входящие в состав реактора сгорания, механически соединены между собой через трубопроводы, при этом соединение котлов может быть параллельным, или последовательным, или смешанным. Котлы могут быть разделены на несколько контуров отопления.

По мере прохождения теплоносителя через отопительные котлы его температура повышается. В случае использования воды в качестве теплоносителя на выходе из установки ее температура может достигать 95°С.

Реактор сгорания оснащен датчиками (на чертеже не показаны), контролирующими его состояние и параметры работы. Датчики подключены к ЦБУ 11.

Так, например, датчики температуры, установленные на входе и выходе реактора сгорания отслеживают температуру соответственно поступающего в него теплоносителя и выходящего из него в сторону потребителя.

Для контроля скорости движения теплоносителя установлен датчик протока. Если скорость падает ниже заданного значения или вообще отсутствует, ЦБУ 11 автоматически останавливает работу отопительной установки в штатном режиме и выдает информацию об ошибке. Если контуров котлов несколько, то отключается только тот контур, в котором сработал датчик протока.

Датчик давления газа, которым снабжен газовый коллектор 36, измеряет давление топливного газа. Если давление ниже или выше заданного значения, ЦБУ останавливает работу отопительной установки. По показаниям данного датчика выполняют включение котлов.

Датчик давления сжатого воздуха контролирует текущее давление воздуха. Если давление ниже заданного значения или отсутствует, ЦБУ включает компрессор 51 для нагнетания давления в ресивере 45. Для предотвращения попадания пыли в компрессор 51 и ресивер 45 на входе компрессора установлен фильтр 52. Сжатый воздух из ресивера по трубопроводу поступает на клапан подачи воздуха для тушения.

Для создания напора давление в ресивере должно быть в 2-3 раза выше рабочего давления газа.

Во время работы реактора сгорания непрерывно вырабатывается конденсат, который из коллектора сбора воды стекает в накопительную емкость (на чертеже ВОДА), оснащенную датчиком, который подает сигнал ЦБУ 11 о ее переполнении. После получения сигнала о переполнении емкости по команде ЦБУ 11 включается насос 22, откачивающий воду, которая по гидротрубопроводу через фильтр обратного осмоса 23 подается в сборочный коллектор 17. Применяют фильтр обратного осмоса. Удаленные загрязнения сбрасываются в емкость (на чертеже не показана). Если воды в системе не хватает, то по команде, поступившей от ЦБУ 11, открывается клапан и вода начинает поступать от источника подачи фильтрованной воды 3.

Охлажденный теплоноситель от узла потребителя 1 поступает в конденсатор 37 и забирает тепло у потока, выходящего из охладителя. Далее теплоноситель направляется через циркуляционный насос 54 в теплообменник 28, установленный в баке 18, и утилизирует тепло электролита, после чего поступает в реактор сгорания, последовательно, проходя через все отопительные котлы, в которых нагревается и снова поступает потребителю.

С учетом того, что теплоноситель при нагревании расширяется и, соответственно, его объем увеличивается, то для приема избытка теплоносителя в конструкции предусмотрен расширительный бачок 55. Постоянное изменение температуры теплоносителя при циркуляции внутри замкнутого контура позволяет в результате поддерживать давление теплоносителя на одном уровне. Если давление увеличивается, то с помощью механического клапана 56 происходит сброс теплоносителя в емкость 57.

На выходе из реактора сгорания установлено термореле 58, настроенное на максимальную температуру теплоносителя. При превышении заданной температуры термореле 58 срабатывает и отключает реактор сгорания и ЭБУ15 от электропитания, тем самым предотвращая перегрев теплоносителя.

В заявляемой автоматизированной гибридной отопительной установке локальные электронные блоки управления и центральный блок управления соединены между собой посредством высокоскоростного интерфейса Industrial Ethernet. Центром обмена информации является промышленный сетевой шлюз 12, коммутирующий полученные данные и обеспечивающий возможность обмена информацией между узлом потребителя и отопительной установкой.

В случае подключения сетевого шлюза и домашнего WiFi роутера 59, потребитель может управлять отопительной установкой с помощью мобильного приложения и получать оповещения о статусе ее работы, ошибках, а также отчеты о расходе ресурсов.

С помощью сетевого шлюза и интернет-канала имеется возможность подключения установки по защищённому каналу VPN к внешнему серверу производителя, что позволяет регистрировать сбои и поломки установки в режиме реального времени, а также получать информацию о работе установки для ее дальнейшей модернизации и улучшения качества. Если установка используется на промышленном предприятии, ее можно подключить к сети АСУТП предприятия для централизованного контроля за ней специалистами предприятия.

Изобретение осуществляется следующим образом.

Реализация всех процессов, происходящих внутри установки, а также последовательность и режимы их выполнения осуществляются автоматически в соответствии с контентом и командами, поступающими от центрального блока управления (ЦБУ) 11. После подключения всех узлов и запуска отопительной установки ЦБУ 11 выдает задание на электронный блок управления ЭБУ 15, который через раздельные каналы связи запускает процессы электролитического разложения воды на кислород и водород в электролизерах 10. Возможность раздельного функционирования каждого из электролизеров обеспечивает их автономную работу в соответствии с конкретными уставками электронных блоков управления 11 и 15.

Топливный газ получают следующим образом. Включают химический насос 19, с помощью которого создается напор и движение электролита из бака 18. При перемещении электролит проходит через фильтр 20, очищаясь от механических загрязнений. В электролизерах после включении и воздействия импульсного электротока происходит электролиз воды, содержащейся в щелочном растворе, с ее разложением на кислород и водород. Выработанный газ, а также остатки не подвергшегося электролизу щелочного раствора по отводным трубам проходят в распределительный коллектор 17, в котором газ отделяется от щелочного раствора, скапливаясь в его верхней зоне, а щелочной раствор стекает на дно коллектора. Из коллектора 17 выработанный газ проходит в бак 18, а щелочной раствор через фильтр 20 химическим насосом 19 снова подается в электролизеры 10 по коллектору 21.

При электролизе может происходить пенообразование и повышение температуры щелочного раствора, что негативно влияет на эксплуатационные характеристики не только самих электролизеров, но и иных элементов установки, связанных с выработкой газа. При этом температура щелочного раствора выше 60°С является критической. Превышение значения критической температуры приводит к оседанию механических загрязнений, содержащихся в щелочном растворе, на поверхности электродов, что негативно влияет на протекание процесса электролиза и, соответственно, снижает эффективности выработки топливного газа. Более того, происходит дальнейшее увеличение температуры щелочного раствора, что в конечном результате может привести к выходу электролизера (-ов) из строя.

Для устранения данного недостатка бак 18 оснащен теплообменником, служащим для охлаждения щелочного раствора до температуры теплоносителя, возвращаемого через коллектор от потребителя, при этом теплоноситель утилизирует тепло электролита.

Пена, образующаяся в процессе электролиза, вместе с выработанным газом через выходной патрубок бака 18 поступает в гидрозатвор, в котором удерживаемый столб воды препятствует выходу газа вовне. Со временем вода гидрозатвора может защелачиваться из-за попадания щелочного раствора вместе с выходящим газом и пеной, что, в свою очередь, приводит к уменьшению общего объема электролита в баке. Щелочной раствор за счет агрессивного воздействия постепенно разрушает элементы конструкции, через которые проходит. Для устранения данного недостатка бак 18 устанавливают в вертикальном положении и выполняют определенной высоты. Пена, поднимаясь вверх внутри вертикально ориентированного бака, под действием силы тяжести начинает сама себя придавливать и под собственным весом оседать. Чем больше вырабатывается газа в электролизерах, тем выше образуется столб пены внутри бака, поэтому габариты, в частности, высоту бака, рассчитывают, с учетом объема вырабатываемого газа.

Во время выработки газа щелочной раствор нагревается до 60°С, при этом вода, содержащаяся в щелочном растворе, частично испаряется, а часть ее вместе с выработанным газом проходит в гидрозатвор, что может привести к увеличению объема удерживаемой в нем жидкости, и, следовательно, повышению затрат на гидроресурсы. Для устранения этого недостатка на выходе газа из бака установлен каплеуловитель 27, служащий для возврата образующегося на нем конденсата в общий объем щелочного раствора и, соответственно, препятствующий прохождению излишней влаги в гидрозатвор.

Газ, поступающий в гидрозатвор, имеет высокую влажность, что также негативно влияет на элементы конструкции, по которым перемещается поток, и, следовательно, снижается КПД установки в целом.

Кроме того, высокая влажность может привести к снижению температуры факела горелки, размещаемой в реакторе сгорания.

Со временем влага, переносимая газом в гидрозатвор, накапливается в нем, что приводит к повышению уровня жидкости. При превышении требуемого уровня воды в гидрозатворе открывается клапан сброса и излишек воды уходит в емкость, откуда со временем испаряется.

Из гидрозатвора газ по трубопроводу проходит на осушку в охладитель, в котором влага, выносимая вместе с газом, кристаллизуется и оседает на внутренних стенках охладителя.

Далее осушенный газ проходит в камеру с трубчатым испарителем. По трубам испарителя с помощью насоса прокачивается хладагент, поглощающий тепло охлаждаемого газа. После выхода из камеры газ движется вдоль стенок охладителя, поднимается вверх и поступает в трубопровод, по которому подается в коллектор реактора сгорания.

Включение котлов, входящих в реактор сгорания, выполняется по команде, направленной в ЭБУ реактора сгорания от ЦБУ, в котором после розжига горелок, происходит сжигание топливного газа и выработка тепловой энергии. При этом через входной патрубок котла поступает холодный теплоноситель, который, соприкасаясь с внешней стороной камеры сгорания, забирает тепло и проходит к выходному патрубку и затем в трудопровод теплоносителя и дальше к потребителю. Излишки теплоносителя сбрасываются в расширительный бачок.

В качестве теплоносителя могут быть использованы любые жидкие вещества, которые не вступают в химическую реакцию с внутренней стенкой корпуса реактора и внешней стенкой реактора сгорания.

Заявляемая установка относится к экологически чистым отопительным системам, не производящих вредных выбросов в окружающую среду от продуктов сгорания.

Установка может функционировать как самостоятельное автоматически управляемое устройство, так и в составе более сложных устройств и агрегатов, где требуется нагрев теплоносителя, и может быть выполнена различных габаритных размеров.

Заявляемое изобретение относится к области теплоэнергетики, а именно к водяным системам теплоснабжения с замкнутым контуром циркуляции теплоносителя. Автоматизированная гибридная отопительная установка включает по меньшей мере один отопительный котел, электролизер, горелку, блок управления, имеет замкнутый контур и содержит связанные между собой узел потребителя, узел подготовки дистиллированной воды, подключенный к источнику гидропитания, узел выработки топливного газа, включающий по меньшей мере один электролизер, связанный с внешним источником электропитания и баком с электролитом, используемым для выработки топливного газа на основе электролитического разложения воды, при этом бак дополнительно снабжен теплообменником и каплеуловителем. Узел предварительной подготовки топливного газа оснащен охладителем и испарителем и связан с газовым коллектором, через который очищенный и осушенный топливный газ поступает в реактор сгорания, который содержит по меньшей мере один отопительный котел с горелкой, выполненной с возможностью сбора конденсата, внешняя поверхность которой имеет профильную поверхность. Каждый из узлов оснащен электронным блоком собственной локальной автоматики со своим набором датчиков контролируемого параметра и набором алгоритмов автоматического управления, который является частью распределенной автоматизированной системы управления (АСУ), в которую они объединены. Технический результат - повышение эффективности глубокой утилизации тепла и влаги, увеличение КПД установки в целом, а также повышение экологической безопасности. 3 з.п. ф-лы, 2 ил.

1. Автоматизированная гибридная отопительная установка, включающая по меньшей мере один отопительный котел, электролизер, горелку, блок управления, отличающаяся тем, что имеет замкнутый контур и содержит связанные между собой узел потребителя, узел подготовки дистиллированной воды, подключенный к источнику гидропитания, узел выработки топливного газа, включающий по меньшей мере один электролизер, связанный с внешним источником электропитания и баком с электролитом, используемым для выработки топливного газа на основе электролитического разложения воды, при этом бак дополнительно снабжен теплообменником и каплеуловителем, узел предварительной подготовки топливного газа оснащен охладителем и испарителем и связан с газовым коллектором, через который очищенный и осушенный топливный газ поступает в реактор сгорания, который содержит по меньшей мере один отопительный котел с горелкой, выполненной с возможностью сбора конденсата, внешняя поверхность которой имеет профильную поверхность, при этом каждый из узлов оснащен электронным блоком собственной локальной автоматики со своим набором датчиков контролируемого параметра и набором алгоритмов автоматического управления, который является частью распределенной автоматизированной системы управления (АСУ), в которую они объединены.

2. Автоматизированная гибридная отопительная установка по п. 1, отличающаяся тем, что каплеуловитель выполнен в виде многослойной сетки из коррозионного материала.

3. Автоматизированная гибридная отопительная установка по п. 2, отличающаяся тем, что в качестве коррозионного материала используют нержавеющую сталь.

4. Автоматизированная гибридная отопительная установка по п. 1, отличающаяся тем, что корпус горелки выполнен ребристым.

| СИСТЕМА ТЕПЛОСНАБЖЕНИЯ ЗДАНИЯ | 2000 |

|

RU2161286C1 |

| Способ определения свободной сильной кислоты в растворах сложного солевого состава | 1960 |

|

SU133259A1 |

| Способ определения местоположения грозовых очагов и устройство для его осуществления | 1954 |

|

SU104676A1 |

| СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМИ РЕЖИМАМИ КОТЕЛЬНОЙ СИСТЕМЫ ТЕПЛОСНАБЖЕНИЯ | 2017 |

|

RU2652546C1 |

Авторы

Даты

2022-08-01—Публикация

2021-12-08—Подача