Изобретение относится к области нефтехимии и может быть использовано при переработке нефтей с различным содержанием серы.

Наиболее близким аналогом является способ получения серы из серосодержащих газов методом Клауса, включающий термическую и три каталитические ступени с изменением очередности работы каталитических ступеней по ходу газа и с промежуточным отделением образующейся серы конденсацией. На третьей по ходу газа ступени постоянно поддерживают температуру ниже точки росы паров серы, а изменение очередности работы каталитических ступеней осуществляют при достижении заданной сероемкости катализатора на третьей ступени таким образом, что первую переключают на место второй, вторую - на место третьей, а третью - на место первой, причем при каждом переключении последнего реактора на место первого по ходу газа одновременно меняют направление потока газа в этом реакторе на противоположное (см., например, SU 1691294, C 01 B 17/04, Б. N 42 от 15.11.1991).

Недостатками известного способа являются высокая энергоемкость и энергозатраты вследствие необходимости использования приобретаемого на стороне пара, необходимого в ряде технологических процессов при переработке нефти, а также недостаточно высокое качество получаемых нефтепродуктов вследствие наличия в них серы, которая, ухудшая их качество, в то же время является достаточно ценным продуктом, имеющим самостоятельное применение, при этом известный способ приводит к ухудшению экологической обстановки в регионе.

Задачей настоящего изобретения является обеспечение возможности снижения энергозатрат при получении серы из продуктов переработки нефти при одновременном улучшении качества нефтепродуктов за счет снижения содержания серы, улучшении экологической обстановки в регионе и уменьшении стоимости за счет обеспечения возможности рациональной выработки пара собственного производства, необходимого на различных технологических стадиях, снижении расхода химически очищенной воды для питания парогенератора путем 100%-ного возврата конденсата на парогенератор, использовании тепла отходящих потоков переработки и сокращения сжигаемого на факеле количества топливного газа.

Задача решается за счет того, что в способе получения серы согласно изобретению серу получают из продуктов добычи, и/или обработки, и/или переработки и очистки углеводородного сырья с выделением углеводородных газов и сероводорода при использовании тепловых процессов и в качестве по крайней мере теплоносителя - пара, получаемого в парогенераторах путем нагрева воды за счет сжигания в последних по крайней мере газообразного и/или жидкого топлива и образованием конденсата, по крайней мере частично возвратного, сжигание сероводорода при подаче кислорода с образованием серы и избыточной теплоты, сжигание сероводорода и по крайней мере частично очищенных от него углеводородных газов производят раздельно, при этом не менее 60% избыточной теплоты, получаемой при сжигании сероводорода и не менее 10% теплоты от сжигания углеводородных газов используют для технологических, общезаводских и коммунальных нужд путем выработки пара и утилизации теплоты нагретого парового конденсата для подогрева углеводородного сырья, продуктов его переработки и подаваемой на химическую очистку сырой воды, а до 90% теплоты, получаемой от сжигания углеводородных газов, используют непосредственно в технологических процессах переработки углеводородного сырья, причем сжигаемые газы подают с температурой не менее 50oC и давлением не менее 0,1 кг/см2, а непосредственно перед сжиганием газа дополнительно подогревают до температуры не ниже 80oC, а в качестве воды для производства пара используют возвратный конденсат с добавлением химически очищенной воды, по крайней мере в количествах, потребных для возмещения невозвращаемого конденсата.

При этом при получении серы из углеводородных, содержащих сероводород газов, выделенных при переработке и/или добыче углеводородного сырья типа малосернистых, сернистых, высокосернистых нефтей, газового конденсата, природного и/или попутного газа или продуктов их вторичной перегонки и/или использования, выделение серы из сероводорода могут производить ступенчатым окислительным методом с использованием термической и не менее двух каталитических ступеней, причем на термической ступени производят высокотемпературное при температуре 1000 - 1500oC сжигание сероводорода в топке котла - утилизатора при подаче стехиометрического количества воздуха в зависимости от состава сероводородного газа в пределах 2:1 - 3:1 с выделением теплоты в количестве не менее 150 000 кДж/кг•моль H2S и SO2 с образованием серы и выделением теплоты, причем после каждой ступени конверсии осуществляют понижение температуры продуктов реакции путем их охлаждения, а отбираемое тепло используют для получения насыщенного водяного пара в котлах - утилизаторах или в парогенераторах.

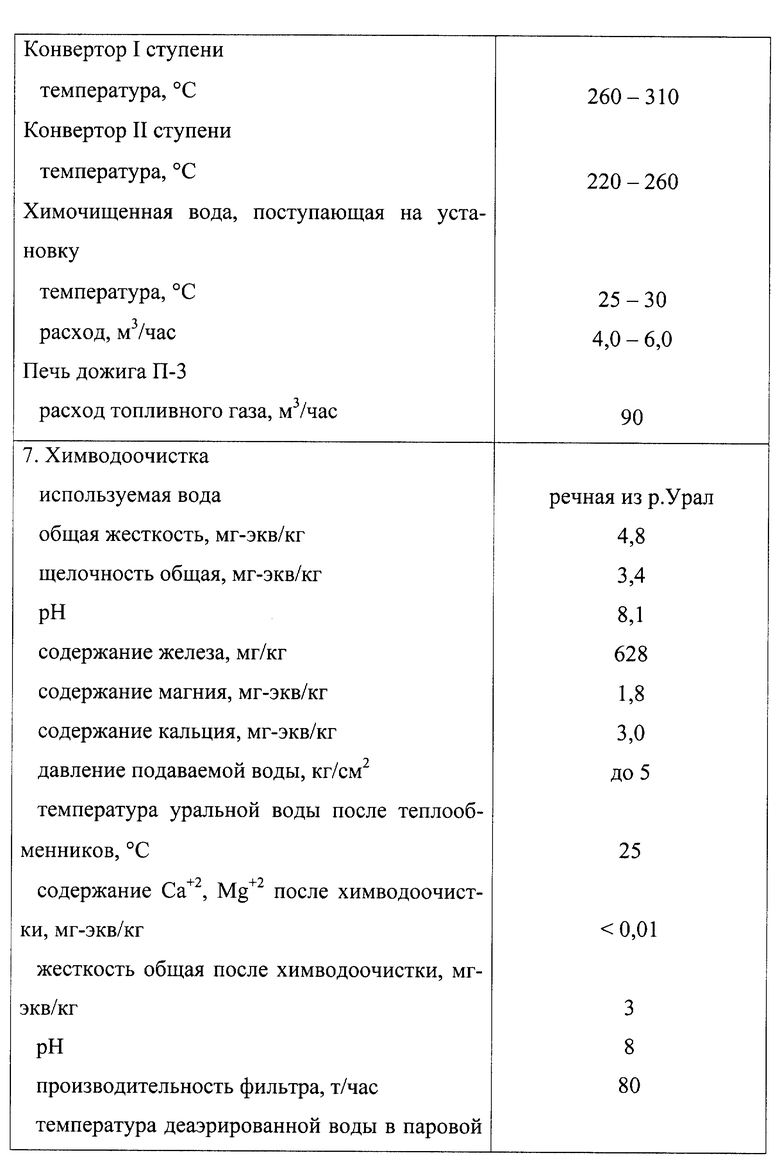

Могут использовать сырую воду из проточного и/или непроточного водоема, причем нагрев химически очищаемой воды, осуществляемый за счет отбора тепла возвратного парового конденсата, производят до или после выполнения очистки сырой воды от взвесей и после очистки возвратного парового конденсата от масляных загрязнений, в частности воду из реки Урал с общей жесткостью 4,8 мг-экв/кг, общей щелочностью 3,4 мг-экв/кг, величиной pH 8,1 и содержанием железа 628 мг/кг, сульфатов (SO4 -2) 1,78 мг-экв/кг, кремниевой кислоты 0,15 мг-экв/кг, кальция (Ca+2) 3,0 мг-экв/кг, магния (Mg+2) 1,8 мг-экв/кг, и окисляемостью перманганатной 3,84-5,12 мг/кг по O2, причем сырую воду на химическую очистку подают под давлением до 5 кг/см2 на насосы сырой воды, по крайней мере один из которых оставляют резервным, а затем прокачивают воду через пару теплообменников с неподвижными трубчатыми решетками и подогревают воду до температуры 25-30oC, причем по крайней мере в одном теплообменнике используют собираемый с территории предприятия конденсат с температурой 80-85oC, при этом количество сырой воды, пропускаемой через этот теплообменник, регулируют до захолаживания конденсата до температуры 25-35oC, а остальную часть сырой воды пропускают через другой теплообменник и нагревают ее до температуры 25-30oC за счет использования в этом теплообменнике в качестве теплоносителя теплофикационной воды, имеющей температуру отопительной воды в соответствии с сезоном, а после подогрева воду направляют на фильтрование в механические фильтры с двухслойной загрузкой кварцевым песком и антрацитом и осуществляют удаление из воды взвешенных частиц до достижения водой прозрачности не менее 40 см, а затем осветленную воду подают на фильтры водород-катионитовые с "голодной" регенерацией, загруженные сульфоуглем, и осуществляют удаление из воды солей жесткости до 1-2 мг-экв/кг постоянной и разрушение бикарбонат иона со снижением только карбонатной щелочности до 0,7 мг-экв/кг и ионным обменом солей жесткости, щелочности, имеющихся в воде и химическими реакциями с катионом водорода сульфоугля, после чего умягченную воду подают на предохраняющие фильтрат от проскоков кислотности буферные саморегулирующиеся фильтры, загруженные сульфоуглем, а затем воду направляют для удаления свободной углекислоты в декарбонизатор, загруженный кольцами Рашига, и осуществляют отделение воздуха с углекислым газом, который отводят в атмосферу, и декарбонизированной воды самотеком в бак, после чего эту воду насосами прокачивают через двухступенчатые фильтры натрий-катионирования, в фильтрах первой ступени производят удаление катионов жесткости до 0,1 мг-экв/кг, а во второй ступени осуществляют более глубокое удаление катионов жесткости Ca+2, Mg+2 до 0,01 мг-экв/кг и получают химически очищенную воду прозрачностью не менее 40 см, общей жесткостью 2-5 мг-экв/кг, содержанием железа в пересчете на Fe+3 до 300 мг/кг и величиной pH 8, после чего химически очищенную воду подают в баки, а затем насосами откачивают на паровую котельную.

По крайней мере в период паводка могут осуществлять предварительную очистку воды, которую производят с использованием не менее двух осветлителей производительностью 250 м3/час, двух мешалок известкового молока емкостью 15 м3 каждая, двух мерников коагулянта по 10 м3 каждый, ячейки мокрого хранения извести, преимущественно известкового теста емкостью 100 м3, ячейки известкового молока емкостью 60 м3 и насосов-дозаторов и/или центробежных насосов с дополнительными регулирующими заслонками, а химическую очистку воды производят только с использованием натрий-катионитовых фильтров, в которых производят также регенерацию фильтрующего материала солевым раствором с концентрацией 6-8%.

Используемые для химической очистки воды механические фильтры могут выполнять в виде цилиндрических сосудов с внутренним антикоррозионным покрытием, преимущественно из эпоксидной смолы, и двумя стальными днищами сферической формы, в верхнем из которых размещают штуцер подачи исходной воды и верхнее распределительное устройство, которое выполняют в виде лучей из полимерного материала для распределения воды по сечению фильтра, а на нижнее днище располагают дренажную систему в виде коллектора со щелевыми трубками из нержавеющей стали, по оси которых образованы отверстия, которые перекрывают кожухами со щелями шириной 0,25-0,4 мм, причем в верхней части корпуса фильтра образуют люк для осмотра поверхности фильтрующего материала, а в нижней - лаз для монтажа и ремонта верхней и нижней дренажных систем, при этом на корпусе фильтра на уровне щелевых трубок располагают штуцер для гидроперегрузки, подводят к фильтру трубопроводы исходной воды, взрыхления, воздушник верхней и нижней дренажных систем, подсоединяют манометры на входе и выходе коллектора, пробоотборники и вентили, а фильтрующую засыпку выполняют двухслойной, состоящей из слоя кварцевого песка высотой 700 мм и объемом 6,4 м3 и слоя антрацита высотой 500 мм и объемом 4,6 м3, при этом производительность фильтров назначают с учетом расхода воды на собственные нужды и приготовление регенерационных растворов не менее 200 м3/час, скорость фильтрования при работе всех фильтров - не менее 7 м/час и максимальной во время взрыхляющей промывки - не менее 10 м/час при расходе на взрыхление сжатого воздуха 5 м3/час и давлении до 1,5 кгс/см2; используемые водород-катионитовые фильтры выполняют с площадью фильтрования не менее 7 м2, диаметром не менее 3000 мм и высотой загрузки сульфоуглем, равной 2500 мм, причем фильтр оснащают верхним распределительным устройством, которое выполняют в виде лучевой, равномерно распределяющей поток воды по поверхности фильтрующего материала системы, а внутреннюю поверхность фильтра выполняют с гуммировочным покрытием из резины, при этом производительность фильтра назначают не менее 80 т/ч, а скорость фильтрования - не менее 13 м/час; используемые буферные фильтры загружают сульфоуглем с высотой слоя загрузки 2000 мм и выполняют саморегенерирующимися, с верхним распределительным устройством в виде "стакан в стакане", причем производительность одного фильтра назначают не менее 180 м3/час, а скорость фильтрования - не менее 25 м/ч; используемый декарбонизатор выполняют с заполнением кольцами Рашига и выполняют с нижним патрубком подвода воздуха, брызгоотделителем и патрубком отвода декарбонизированной воды, который соединяют с баком сбора этой воды емкостью не менее 400 м3; используемый натрий-катионитовый фильтр выполняют двухступенчатым с верхним, состоящим из лучей и нижним распределительными устройствами, причем первую ступень этого фильтра выполняют составной из трех фильтров диаметром 3000 мм и загружают фильтрующим материалом с высотой слоя 1900 мм для замещения катионов Ca+2, Mg+2 на катион водорода H+, при этом производительность фильтра назначают не менее 90 м3/час, а скорость фильтрования - не менее 25 м/час и производят удаление катионов жесткости до 0,1 мг-экв/кг, а вторую ступень фильтра выполняют составной из двух фильтров диаметром 2600 мм, загружают фильтрующим материалом с высотой слоя 1200 мм, оснащают фильтр верхним распределительным устройством, при этом назначают скорость фильтрования не менее 34 м/час и осуществляют удаление катионов жесткости Ca+2, Mg+2 до 0,01 мг-экв/кг, при этом во всех ионообменных фильтрах химической очистки воды на нижнем дренажном устройстве располагают подстилающий слой антрацита высотой, превышающей уровень расположения лучей с перфорацией не менее чем на 10 см.

Химически очищенную воду могут подавать на паровую котельную с температурой 25-30oC, причем часть химически очищенной воды направляют на охладители отбора проб непрерывной и периодических продувок котлов, а оттуда - в головку деаэратора, другую часть химически очищенной воды направляют в охладитель самотечного конденсата, в котором используют тепло конденсата, поступающего с установок предприятия, а выходящую из охладителя воду разделяют на два потока, один из которых, нагретый до 90oC, подают в головку деаэратора, а другой подают на охладитель непрерывной продувки, используя тепло продувочных вод из сепаратора непрерывной продувки, а затем химически очищенную воду пропускают через охладитель выпара деаэратора, а затем подают ее в головку деаэратора и осуществляют барбатирование химически очищенной воды паром, нагревая ее до температуры, близкой к насыщению, и удаляют из воды газы O2, CO2, а сетевую теплофикационную воду подают на всас сетевых насосов, а затем через подогреватели сетевой воды в теплосеть предприятия, при этом при ремонте подогревателей химически очищенной воды осуществляют переключение подогревателей сетевой воды на нагрев химически очищенной воды.

Пар из котлов по коллекторам могут подавать в паропроводы предприятия для технологических нужд, причем часть пара из коллекторов через редуцирующее устройство с давлением 4 кгс/см2 подают на подогреватель сетевой воды, на подогреватель химически очищенной воды, на подогреватель топливного газа, на обогрев сепаратора топливного газа и в деаэраторы.

При наличии излишков мятого пара на предприятии часть мятого пара могут подавать на подогреватели химически очищенной воды и на подогреватели сетевой воды, а в них конденсат направляют в конденсаторные баки, откуда конденсаторными насосами откачивают на конденсатоочистку.

При работе подогревателя химически очищенной воды и подогревателей сетевой воды на редуцированном паре с котлов по крайней мере часть конденсата с температурой 90oC могут направлять непосредственно в головку деаэратора для замещения эквивалентного количества нагретой химически очищенной воды.

Подогреватели сетевой и химически очищенной воды могут выполнять в виде блока пароводяного и водоводяного теплообменников, причем вначале в пароводяном теплообменнике конденсируют пар, при этом уровень конденсата в теплообменнике поддерживают регулятором уровня, а затем конденсат направляют в водоводяной теплообменник и переохлаждают его до температуры 80-90oC, при этом химически очищенную или сетевую воду вначале пропускают через водоводяной теплообменник, а затем через пароводяной.

В качестве парогенератора могут использовать паровую котельную, а производственный конденсат с установок предприятия и паровой котельной по трубопроводам подают на распределительную гребенку, причем используют конденсат с общей жесткостью 100 мг-экв/кг, содержанием Fe в пересчете на Fe+3 до 180 мг/кг, содержанием кремниевой кислоты SiO2 - до 350 мг/кг, содержанием масел до 80 мг/кг и величиной pH до 8, причем при несоответствии конденсата указанным параметрам его направляют в дренаж, а с распределительной гребенки конденсат направляют последовательно в бак-отстойник и бак сбора отстоявшегося от нефтепродуктов чистого конденсата, причем по мере всплывания при отстое конденсата на поверхность частиц масла осуществляют сбор его с помощью улавливающей воронки, регулируемой не менее одного раза в смену, при этом в обоих баках поддерживают заданный объем жидкости за счет разности уровней переливных корыт - заполняющих патрубков, после чего чистый конденсат с содержанием нефтепродуктов 10-15 мг/кг с помощью насосов подают через узел регулирования, в котором распределяют потоки на технологическую обработку и взрыхление фильтров трех ступеней обезмасливания, на осветлительные фильтры, загруженные антрацитом, в которых производят удаление взвешенных механических частиц и нефтепродуктов до 4-5 мг/кг, после чего конденсат направляют на четыре сорбционных фильтра первой ступени, которые соединяют между собой параллельно и загружают активированным углем, а затем - на четыре сорбционных фильтра второй ступени обезмасливания конденсата до содержания в нем "масел" не более 0,05 мг/кг, а затем обезмасленный конденсат с температурой 85oC направляют в межтрубное пространство теплообменников, по которым пропускают холодную сырую воду, используемую для технологических нужд химводоочистки, и осуществляют охлаждение конденсата до температуры 40oC, после чего направляют его в бак обезмасленного конденсата, откуда насосами прокачивают конденсат на обессоливающую установку, причем температуру обезмасленного конденсата поддерживают в пределах от 35 до 40oC и направляют его сначала в водород-катионитовые фильтры, в которых в качестве фильтрующего материала используют высокоосновной катионит КУ-2,8 с высотой слоя загрузки 1,5 м и скорость фильтрования 35 м/час, в которых производят задерживание катионов жесткости и железа, причем периодически осуществляют восстановление обменной способности фильтров путем регенерации фильтрующего материала 3-4% раствором серной кислоты, а после водород-катионитовых фильтров конденсат направляют в анионитовые фильтры, в которых в качестве фильтрующего материала используют высокоосновной анионит АВ-17-8 и производят удаление конденсата соединений кремнекислоты, причем периодически осуществляют восстановление обменной емкости анионитовых фильтров путем пропускания через фильтрующий слой анионита 3-5 % раствора едкого натрия, а после анионитовых фильтров очищенный конденсат с содержанием кремниевой кислоты не более 150 мг/кг, железа (в пересчете на Fe+3) не более 100 мг/кг, нефтепродуктов - не более 0,5 мг/кг и общей жесткостью, не большей 10 мг/кг, направляют в бак запаса конденсата, откуда прокачивают преимущественно на ТЭЦ и паровую котельную, а также в установку серы и на котлы - утилизаторы, причем для коррекционной обработки обессоленного конденсата до величины pH 8,5-9,5 и снижения коррозии металла трубопроводов в коллектор дозировано подают 1% раствор аммиака насосами-дозаторами.

Используемые при конденсатоочистке осветлительные фильтры могут выполнять двухкамерными, состоящими из корпуса и нижнего и верхнего дренажного распределительных устройств, причем внутри корпуса жестко прикрепляют глухую плоскую горизонтальную перегородку, разделяющую его на две камеры, и анкерные трубчатые связи, по которым осуществляют отвод воздуха из нижней камеры в верхнюю и поддержание в камерах общего давления, при этом верхнее дренажное распределительное устройство выполняют в виде воронки для равномерного распределения конденсата по поверхности фильтрующего материала, в качестве которого используют антрацит, высоту слоя которого в одной камере принимают равной 0,9 м при величине зерен 2-6 мм, причем при заполнении фильтра фильтрующим материалом сначала производят его укладку в нижнюю камеру, а затем - в верхнюю, а нижнее распределительное устройство выполняют в виде коллектора, к которому прикрепляют тридцать два луча с щелевыми отверстиями шириной 0,25-0,4 мм, которые закрывают перфорированными пластинами для исключения уноса фильтрующего материала; в качестве сорбционных фильтров 1 ступени используют четыре однокамерных фильтра, которые соединяют между собой параллельно и загружают фильтрующим материалом - активированным углем с толщиной слоя 2,5 м и величиной зерен от 2 до 6 мм, причем фильтры оснащают верхним и нижним распределительными устройствами, верхнее из которых выполняют в виде лучей для равномерного распределения потока конденсата по всей поверхности фильтрующего материала, а нижнее распределительное устройство - в виде коллектора, в который располагают горизонтально днищу и в который вставляют распределительные трубы с отверстиями по нижним образующим диаметром 8 мм, которые перекрывают привариваемо желобообразной пластиной со щелью шириной 0,25-0,4 мм для исключения попадания активированного угля в конденсат; при подаче конденсата на обессоливающую установку используют насосы марок К 100, 65, 200, СУХЛУ производительностью не менее 100 м3/час и давлением 5 кгс/см2; водород-катионитовые и анионитовые фильтры выполняют в виде однокамерных, имеющих производительность 115 м3/час цилиндрических аппаратов, корпус каждого из которых диаметром 2,6 м оснащают верхним и нижним лазами, штуцерами для гидроперегрузки и верхним и нижним распределительными устройствами, верхнее из которых выполняют в виде "стакана в стакане", а нижнее - в виде коллектора, в который вставляют распределительные трубки - лучи с отверстиями по нижней образующей, перекрытыми пластиной, имеющей щель шириной 0,25-0,4 мм.

В случае образования щелевого отверстия в месте приваривания желобообразной пластины для исключения уноса фильтрующего материала на нижнее распределительное устройство сорбционных фильтров могут насыпать подстилочный слой крупнодробленного антрацита по всей поверхности фильтра высотой 10 см.

Технический результат, обеспечиваемый изобретением, состоит в обеспечении возможности улучшения качества нефтепродуктов за счет снижения содержания серы на 95%, улучшении экологической обстановки в регионе, обеспечении возможности снижения расхода химически очищенной воды для питания парогенератора путем 100%-ного возврата конденсата на парогенератор и обеспечения производства паром собственной выработки, необходимым на различных технологических стадиях.

Способ осуществляют следующим образом.

Исходную нефть обессоливают и обезвоживают, затем направляют на ректификацию и гидроочистку бензиновых, керосиновых и дизельных фракций. Образующийся в процессе гидроочистки сероводород подвергают высокотемпературному сжиганию в топке котла-утилизатора при подаче стехиометрического количества воздуха согласно реакции

2H2S + O2 ---> 2H2O + S2 + Q кДж/кг•моль H2S.

Полученную серу выводят для фасовки, а непрореагировавший сероводород направляют на каталитические ступени в присутствии катализатора (активной окиси алюминия) с выводом образующейся серы для фасовки.

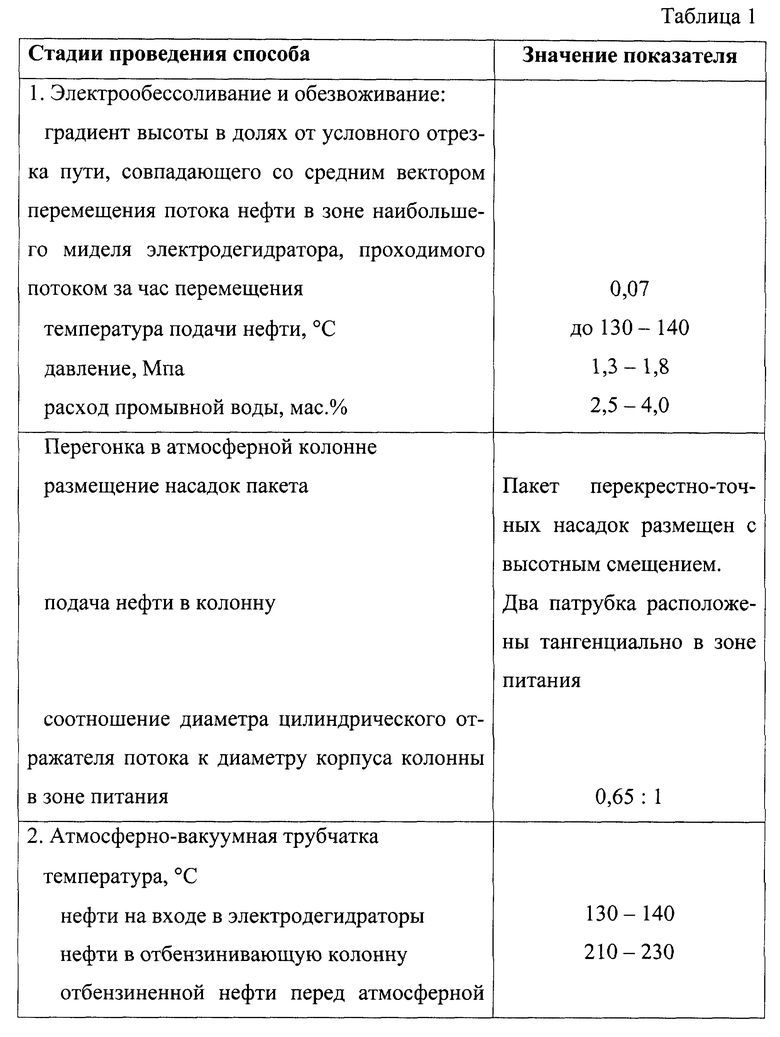

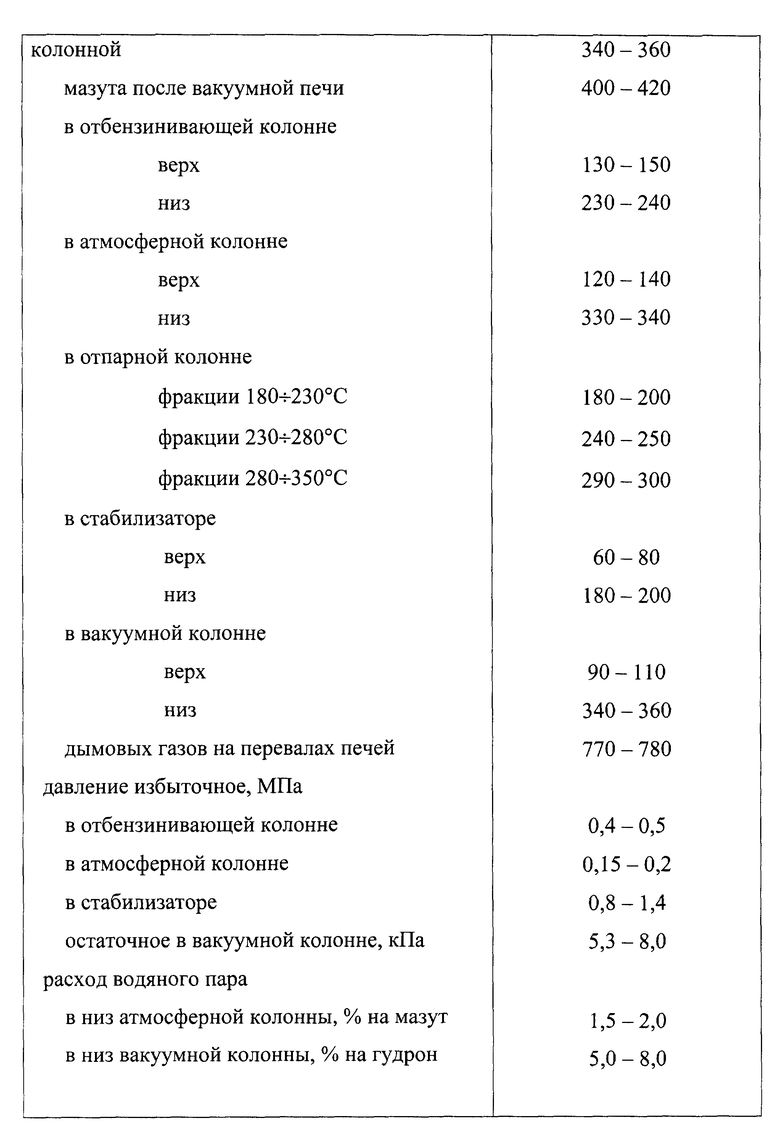

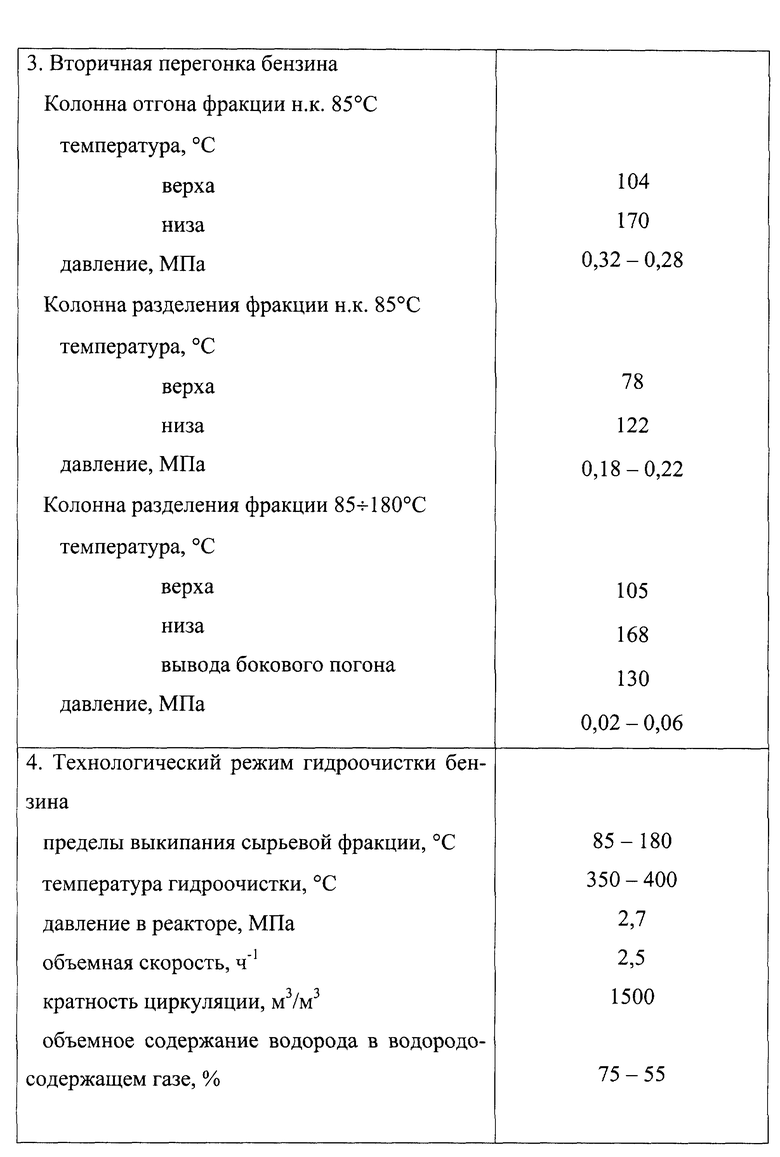

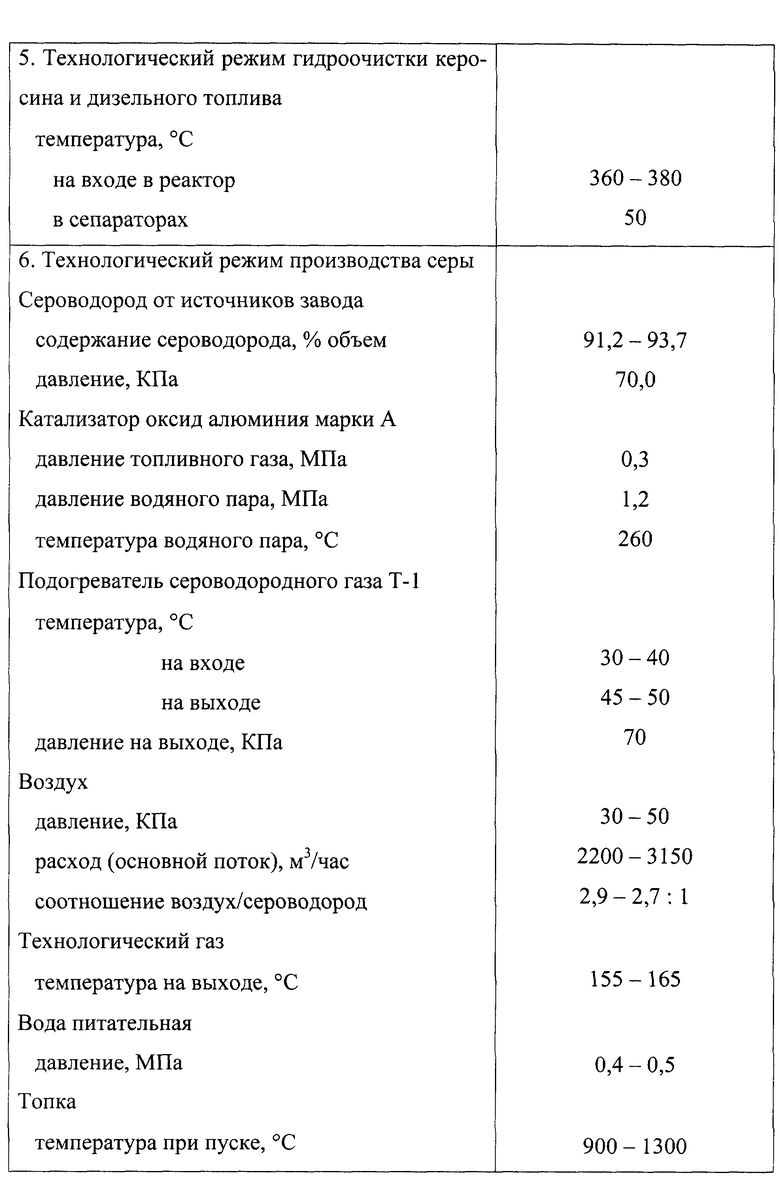

Описываемый способ иллюстрируется нижеприведенным примером, представленным в виде таблицы.

Исходное сырье - сероводородосодержащий газ, получаемый при гидроочистке дизельного топлива, керосиновых и бензиновых фракций.

Реализация способа получения серы из продуктов переработки нефти позволяет существенно улучшить экологическую обстановку в регионе, на месте потребления нефтепродуктов, улучшения качества нефтепродуктов за счет снижения содержания серы на 95%, максимально использовать тепло промежуточных технологических стадий и расширить ассортимент вырабатываемых нефтепродуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ И РЕАЛИЗАЦИИ ПАРА НА НЕФТЕ-, ИЛИ ГАЗО-, ИЛИ НЕФТЕГАЗОДОБЫВАЮЩЕМ ПРЕДПРИЯТИИ | 1999 |

|

RU2149266C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА ИЗ МАЛОСЕРНИСТЫХ, И/ИЛИ СЕРНИСТЫХ, И/ИЛИ ВЫСОКОСЕРНИСТЫХ НЕФТЕЙ | 1999 |

|

RU2149170C1 |

| СПОСОБ ПОЛУЧЕНИЯ И РЕАЛИЗАЦИИ ПАРА НА НЕФТЕ-, ИЛИ ГАЗО-, ИЛИ НЕФТЕГАЗОПЕРЕРАБАТЫВАЮЩЕМ ПРЕДПРИЯТИИ | 1999 |

|

RU2150587C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОЧИСТКИ ВОДЫ | 1999 |

|

RU2150433C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ НЕФТЬ И/ИЛИ НЕФТЕПРОДУКТЫ С УТИЛИЗАЦИЕЙ ПРОДУКТОВ ОЧИСТКИ | 1999 |

|

RU2150432C1 |

| СПОСОБ ВЫРАБОТКИ ТЕПЛОВОЙ И/ИЛИ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ НА НЕФТЕ-, НЕФТЕГАЗО- ИЛИ ГАЗОПЕРЕРАБАТЫВАЮЩЕМ ПРЕДПРИЯТИИ | 1999 |

|

RU2149267C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА (ВАРИАНТЫ) | 1999 |

|

RU2153522C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ | 1999 |

|

RU2149145C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 1999 |

|

RU2152974C1 |

| СПОСОБ ДОБЫЧИ УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1999 |

|

RU2149258C1 |

Изобретение относится к области нефтехимии и может быть использовано при переработке нефтей с различным содержанием серы. Способ включает получение серы из продуктов добычи, и/или обработки, и/или переработки и очистки углеводородного сырья с выделением углеводородных газов и сероводорода при использовании тепловых процессов и в качестве по крайней мере теплоносителя - пара, получаемого в парогенераторах путем нагрева воды за счет сжигания в последних по крайней мере газообразного и/или жидкого топлива, образованием конденсата, по крайней мере частично возвратного, сжигание сероводорода при подаче кислорода с образованием серы и избыточной теплоты. Сжигание сероводорода и по крайней мере частично очищенных от него углеводородных газов производят раздельно, при этом не менее 60% избыточной теплоты, получаемой при сжигании сероводорода, и не менее 10% теплоты от сжигания углеводородных газов используют для технологических, общезаводских и коммунальных нужд путем выработки пара и утилизации теплоты нагретого парового конденсата для подогрева углеводородного сырья, продуктов его переработки и подаваемой на химическую очистку сырой воды, а до 90% теплоты, получаемой от сжигания углеводородных газов, используют непосредственно в технологических процессах переработки углеводородного сырья, причем сжигаемые газы подают с температурой не менее 50°С и давлением не менее 0,1 кг/см2, а непосредственно перед сжиганием газа дополнительно подогревают до температуры не ниже 80°С, а в качестве воды для производства пара используют возвратный конденсат с добавлением химически очищенной воды по крайней мере в количествах, потребных для возмещения невозвращаемого конденсата. Технический результат: обеспечение возможности улучшения качества нефтепродуктов за счет снижения содержания серы на 95%, улучшение экологической обстановки в регионе, обеспечение возможности снижения расхода химически очищенной воды для питания парогенератора путем 100%-ного возврата конденсата на парогенератор и обеспечение производства паром собственной выработки, необходимым на различных технологических стадиях. 13 з.п. ф-лы, 1 табл.

| Способ получения элементарной серы | 1988 |

|

SU1611851A1 |

| Способ получения серы из сероводородсодержащих газов | 1983 |

|

SU1181992A1 |

| Регулирующее приспособление к водяным турбинам | 1928 |

|

SU8213A1 |

| УСТРОЙСТВО ЗАЩИТЫ | 2000 |

|

RU2185587C2 |

| Подвеска мотор-колес | 1983 |

|

SU1156925A1 |

Даты

2000-07-10—Публикация

1999-10-06—Подача