Изобретение относится к области создания сорбционно-активных текстильных материалов для фильтрующих средств индивидуальной защиты от агрессивных и высокотоксичных сред. В настоящее время такие средства находят широкое применение для защиты работников опасных производств, при выполнении аварийно-спасательных и иных работ, в службах специального назначения и в оборонных подразделениях, где существует опасность контакта с высокотоксичными и агрессивными химическими веществами. По сравнению с другим классом химзащитных материалов -материалами изолирующего типа, материалы фильтрующего типа, наряду с химзащитными свойствами, обладают также паропроницаемостью, благодаря чему использование изделий на их основе является существенно более комфортным в течение продолжительного времени.

В последнее время интенсивность воздействия на человека различных химических факторов - как производственного, так и непроизводственного характера, неуклонно нарастает, при этом, в настоящее время известно около 600 химических веществ, которые представляют опасность для человека при воздействии на кожу и от которых требуется соответствующая противохимическая защита - средства индивидуальной защиты кожи (СИЗК). В этих условиях особую важность приобретает универсальность (т.е. не селективность) материалов противохимической защиты, чего, в частности, можно достичь за счет использования в материале принципа сорбции химически опасных веществ на специальных сорбционно-активных носителях. Такими носителями могут, в частности, быть карбонизированная и активированная вискоза, а также текстильные (тканые или нетканые) и иные гибкие полотна, наполненные активированным углем. Оба эти направления в настоящее время используются, однако главной проблемой на пути их дальнейшего развития является низкая прочность карбонизованных полотен, а также, особой актуальностью обладают задачи дальнейшего повышения уровня химзащитной активности средств индивидуальной защиты, так как требования к уровню противохимической защищенности в самых различных отраслях в последнее время постоянно возрастают.

Например, известен химзащитный сорбционно-активный материал для защитной фильтрующей одежды, состоящий из трех слоев ткани - двух внешних тканевых обкладок и промежуточного сорбционного слоя из активированной углеродной ткани (Пат. 2060037 С1 Российская Федерация, МПК6 А62В 17/00, В32В 5/26, D03D 11/00. Материал для защитной одежды от химических отравляющих веществ / Николаев В.Г., Сахно Л.А. и др.; заявитель и патентообладатель Николаев В.Г. - №5009636/12; заявл. 20.11.1991; опубл. 20.05.1996. Бюл. №14), получаемой путем высокотемпературной карбонизации вискозных текстильных полотен. Этот материал имеет определенные химзащитные свойства, и в течение ряда лет он использовался при изготовлении средств противохимической защиты специального применения, однако, современному уровню требований он уже не соответствует. Кроме того, материал имеет повышенные толщину и массу, из-за чего одежда на его основе обладает повышенным сковывающим действием, при этом сам карбонизированный сорбционно-активный слой имеет низкую механическую прочность, и поэтому он используется только в составе весьма тяжелого трехслойного иглопрошивного пакета.

Известны также химзащитные сорбционно-активные материалы, в которых сорбционная активность достигается введением активированного угля в нетканые полотна. Так, известен многослойный сорбционный волокнистый защитный материал (Пат. 2390592 С1 Российская Федерация, МПК D04H 13/00, A62D 5/00. Многослойный сорбционный волокнистый защитный материал / Гореленков В.К., Ларионов В.Ф. и др.; заявитель и патентообладатель Общество с ограниченной ответственностью «Научно-исследовательский институт эластомерных материалов и изделий». - №2008143278/12; заявл. 01.11.2008; опубл. 27.05.2010. Бюл. №15), в котором защитный материал состоит из 1-5 внутренних слоев нетканого материала, наполненных углем размером не более 6 мкм и с приклеенными к нему с обеих сторон подстилающими армирующими материалами из вискозо-лавсанового основовязаного материала. Недостатками таких материалов является необходимость применять уголь малого размера - не более 6 мкм, что повышает отравляемость угля в ходе его переработки, а также низкая эксплуатационная устойчивость самого носителя - нетканого материала и повышенная осыпаемость распределенного в нем угля, что делает необходимым приклеивать к этому материалу с обеих сторон усиливающую основу, которая является в данном случае утяжеляющим балластом. Все это резко утяжеляет весь материал, делает его более жестким, что в конечном итоге ведет к повышению сковывающего действия изделий на его основе.

В патенте (Пат. 2394627 С1 Российская Федерация, МПК B01D 39/06, B01D 39/18, B01J 20/28. Нетканый материал, включающий ультрамелкие или наноразмерные порошки / Теппер Ф., Каледин Л.; заявитель и патентообладатель Аргонайд Корпорейшн (US) - №2008143241/15; заявл. 22.02.2007; опубл. 20.07.2010. Бюл. №20) для защиты от проникания химических веществ нетканые текстильные полотна из нановолокон и обычных волокон наполняются порошкообразным активированным углем. Таким материалам присуща сложность введения угля в матрицу нетканых материалов, они имеют низкую прочность и недостаточную эксплуатационную устойчивость из-за низких физико-механических показателей нетканых полотен и повышенной осыпаемости угля, сопровождаемой падением защитных свойств.

Известны также химзащитные сорбционно-активные материалы, в которых активированный уголь вводят в крепированную бумагу. Например известен термоклеевой композиционный материал для изготовления защитной одежды (Пат. 2388511 C1 Российская Федерация, МПК A62D 5/00. Химзащитный термоклеевой композиционный материал для изготовления химзащитной одежды / Фатхутдинов Р.Х., Гайдай В.В. и др.; заявитель и патентообладатель Открытое акционерное общество «Казанский химический научно-исследовательский институт». - №2008140235/15; заявл. 09.10.2008; опубл. 10.05.2010. Бюл. №13), который состоит из крепированной бумаги, наполненной активированным углем, армированной с двух сторон тканью, с термоклеевым точечным покрытием. Известен также химзащитный материал фильтрующего типа на основе порошкового активированного угля, в котором в качестве носителя используют бумагу (Пат. 2200603 С2 Российская Федерация, МПК7 A62D 5/00, А62В 17/00, D21H 27/40. Химзащитный материал для защитной одежды / Иванова B.C., Кузнецов Е.А. и др.; заявитель и патентообладатель ОАО «Волжский научно-исследовательский институт целлюлозно-бумажной промышленности. ГУП «Казанский химический научно-исследовательский институт». - №2001102678/12; заявл. 29.01.2001; опубл. 20.03.2003. Бюл. №8). Такие материалы имеют недостатки, обусловленные сложностью введения угля в целлюлозную массу и низкой механической прочностью самой бумаги. Они обладают повышенной жесткостью, а в ходе воздействий на них различных механических нагрузок (истирание, изгибы, сжатие и растяжение) при эксплуатации изготовленных из них средств защиты целостность материала часто нарушается, в нем возникают обедненные углем дефектные места, через которые возможно проникновение в подкостюмное пространство опасных химических веществ.

Известен также адсорбционный фильтрующий материал (Пат. 2446875 С2 Российская Федерация, МПК B01J 20/20, B01J 20/28, B01D 39/08, A41D 31/02, A62D 5/00. Сорбционный фильтрующий материал и его использование / Каскель Ш.; заявитель и патентообладатель Блюхер ГМБХ (DE). - №2010122742/05; заявл. 07.08.2008; опубл. 10.04.2012. Бюл. №10), содержащий, помимо активированного угля, адсорбент на основе металлорганических каркасных структур, относящихся к классу координационных полимеров. Материал представляет собой газопроницаемый материал-основу в виде пористой пены или текстильного полотна, наполненного углеродным адсорбентом. Однако такой материал также обладает повышенной жесткостью, а кроме того, промышленное производство адсорбентов на основе металлорганических каркасных структур в РФ отсутствует.

Из известных аналогов наиболее близким к заявляемому техническому решению является химзащитный сорбционно-активный материал, в котором в качестве сорбционно-активного компонента используется содержащийся в структуре хлопчатобумажной, синтетической или смешанной ткани активированный уголь в количестве от 30 до 140 г/м2 (Пат. 2706317 С1 Российская Федерация, МПК A62D 5/00, А62В 17/00, В32В 25/02, В32В 25/02. Фильтрующий химзащитный материал / Журко А.В., Долговязое В.В. и др.; заявитель и патентообладатель Общество с ограниченной ответственностью научно-производственная фирма «Фабитекс» (ООО НПФ «Фабитекс»). - №2019101039; заявл. 10.01.2019; опубл. 15.11.2019. Бюл. №32). Такой материал обладает высокой химзащитной активностью по отношению к ряду очень опасных химических веществ, например, к метилсалицилату, который является имитатором химических веществ особой токсичности, к концентрированной серной кислоте и др., а также он обладает удовлетворительными технологическими свойствами и в течении ряда лет он используется в составе современных средств индивидуальной защиты специального назначения. Однако для решения задач перспективного развития СИЗК в некоторых случаях возникают требования дополнительного повышения сорбционной активности угленаполненных материалов, например к таким веществам как уксусная кислота, многие органические растворители, амины и др., от которых часто приходится защищаться при ликвидации последствий различных аварий и катастроф и, от которых традиционные фильтрующие, в том числе угленаполненные материалы, как правило, защищают недостаточно эффективно.

Изобретательская задача состояла в разработке новых структур угленаполненных химзащитных тканей, при которых сорбционная активность активированного угля могла бы быть дополнительно повышена, а перечень опасных химических веществ, от которых угленаполненные ткани защищали бы на достаточном уровне, был бы расширен.

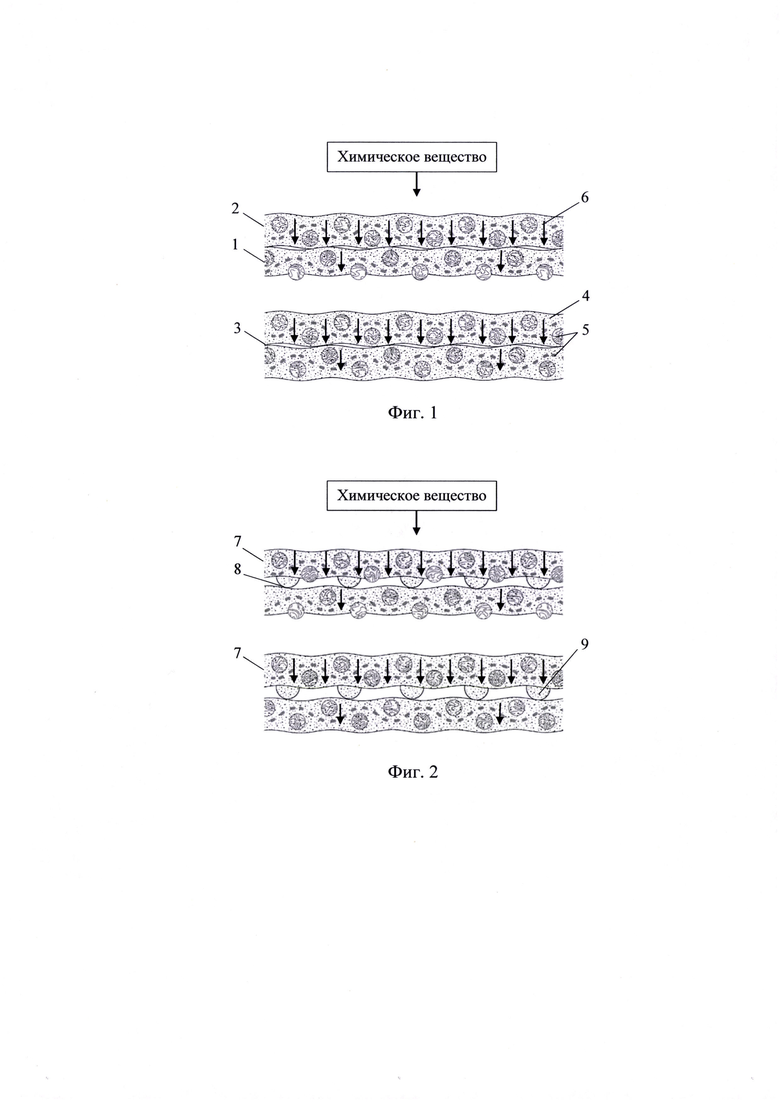

Поставленная задача в данном изобретении решена за счет того, что сорбционно-активный текстильный материал, содержащий в своей структуре активированный уголь и полимерный закрепитель, отличается тем, что он состоит из двух, наполненных углем и приведенных в непосредственный по границе уголь-уголь контакт, слоев тканей. Основной особенностью такого материала является наличие в его структуре границы раздела, проходящей по линии контакта поверхностей двух угленаполненных покрытий по границе уголь-уголь, с формированием по этой границе разрыва угольной фазы, меняющего характер процессов массопереноса химических продуктов через материал с синергическим усилением барьерного эффекта в материале. Обнаруженный эффект усиления барьерного эффекта, возникающий на границе разрыва угольной фазы в предложенном материале дополнительно может быть усилен при размещении по линии фазового раздела дополнительного дискретно-полимерного слоя полусферической структуры, в том числе содержащего активированный уголь.

Технический результат от использования данного изобретения заключается в том, что в новом материале существенно возрастает удельная эффективность активированного угля, при этом значительно расширяется перечень опасных химических соединений, от которых данный материал обеспечивал бы надежную защиту.

Для наглядности на фиг. 1 и 2 схематически представлены структуры предложенных угленаполненных химзащитных материалов, а также представлено графическое отображение принципа работы в них барьерного эффекта. Здесь 1, 2 и 7 - материалы с односторонним, двухсторонним (уголь распределен по всему объему) покрытиями и дискретно-полимерным слоем; 3 и 8 - граница раздела; 4 - угленаполненный слой; 5 - элементы ткани; 6 - распространение химического вещества; 9 - полусферический элемент дискретно-полимерного слоя.

В целом, основной принцип химзащитного действия фильтрующих сорбционно-активных материалов состоит в том, что опасное химическое вещество, попадая на лобовую поверхность такого материала из окружающей среды, не задерживается на этой поверхности (как это происходит в изолирующих материалах), а распространяется вглубь материала с одновременно протекающим процессом его поглощения в объеме фазы углеродного сорбента. Основными факторами, с которыми обычно связывают проявление химзащитных свойств в материале, в данном случае являются как количество активированного угля (поглотителя), находящегося на пути вещества, распространяющегося из внешней среды в подкостюмное пространство, так и поглотительная активность самого угольного сорбента, которая обуславливается его физико-химическими особенностями -размерами и степенью разветвленности его порозной структуры, общим объемом его пор и его дисперсностью (размером частиц). Нашими исследованиями показано, что сорбционная активность активированного угля, находящегося в структуре текстильной матрицы, зависит также и от состояния самой углеродной фазы в структуре текстильного полотна, в частности от наличия в объеме угленаполненного материала зон фазового разрыва. В частности, специально проведенными у нас экспериментами показано, что величина барьерного эффекта ткани, составленной из двух однотипных угленаполненных полотен, приведенных в контакт по границе уголь-уголь существенно, с синергическим эффектом, превышает уровень барьерных свойств неразрывного угленаполненного полотна с аналогичным количеством угля и такой же суммарной поверхностной плотности. Для наглядности процессы массопереноса в таких системах представлены на фиг. 2. Полученные таким образом результаты легли в основу предложенного нами нового технического решения создания наполненных порошкообразным углем тканей, сорбционная активность угля в которых существенно возрастала.

Совокупность существенных признаков, приведенных в формуле изобретения, а именно поверхностной плотности составляющих материал текстильных элементов (слоев) и содержания в них порошкообразного угля позволяет достичь технический результат заявляемого изобретения, заключающийся в повышении химзащитной эффективности материала, с одновременным расширением перечня химически опасных веществ, от которых бы новая угленаполненная ткань обеспечивала бы достаточную защиту.

Достижимость технического результата изобретения подтверждается испытаниями 21 опытных образцов.

Пример 1. Смешивали 100 г кремнийорганического полимера марки LSR-609 (СТО 12455361-23-2016) и 80 г активированного угля марки МЕКС-ПФ (ТУ 2568-449-04838763-2015) с размером частиц 100±20 мкм. В приготовленную смесь добавляли катализатор ВП-1И-3 (СТП 40245042-046-2010) в количестве 2,0 г и перемешивали. Полученную смесь использовали для изготовления химзащитных сорбционно-активных материалов с односторонним и двухсторонним покрытием.

При изготовлении материала с односторонним покрытием смесь в виде пасты с помощью ножевой ракли наносили на лицевую сторону полотна (смешанная хлопко-полиэфирная ткань поверхностной плотности 95 г/м2 (ТУ 8218-033-10725218-2006). Полотно с нанесенным односторонним покрытием помещали в термокамеру и выдерживали при температуре 180°С в течение 2-3 мин для отверждения покрытия. Удельный привес пасты, в пересчете на активированный уголь, составил 35±2 г/м2 при поверхностной плотности материала 175±2 г/м2.

При изготовлении материала с двухсторонним покрытием смесь в виде пасты с помощью ножевой ракли наносили на лицевую сторону полотна (смешанная хлопко-полиэфирная ткань поверхностной плотности 95 г/м2 (ТУ 8218-033-10725218-2006). Полотно с нанесенным покрытием помещали в термокамеру и выдерживали при температуре 180°С в течение 2-3 мин для отверждения лицевого покрытия. Затем смесь в виде пасты с помощью ножевой ракли наносили на изнаночную сторону полотна. Полотно с нанесенными лицевым и изнаночным покрытиями помещали в термокамеру и выдерживали при температуре 180°С в течение 2-3 мин для отверждения изнаночного покрытия. Удельный привес пасты, в пересчете на активированный уголь, составил 65±2 г/м2 при поверхностной плотности материала 245±3 г/м2.

Общая масса активированного угля в двух материалах 100±4 г/м2.

Общая поверхностная плотность двух материалов, т.е. с односторонним и двухсторонним (уголь распределен во всем объеме) покрытиями, 420±5 г/м2.

Пример 2. В отличие от примера 1 количество пасты, наносимой на полотна, в пересчете на активированный уголь, составило 25±1 и 60±2 г/м2 для одностороннего и двухстороннего материалов соответственно. Общая масса активированного угля в одностороннем и двухстороннем материалах 85±3 г/м2. Поверхностная плотность одностороннего материала 140±2 г/м2, двухстороннего - 200±3 г/м2, общая поверхностная плотность одностороннего и двухстороннего материалов 340±5 г/м2.

Пример 3. В отличие от примера 1 количество пасты, наносимой на полотна, в пересчете на активированный уголь, составило 45±2 и 70±2 г/м2 для одностороннего и двухстороннего материалов соответственно. Общая масса активированного угля в одностороннем и двухстороннем материалах 115±4 г/м2. Поверхностная плотность одностороннего материала 180±2 г/м2, двухстороннего - 280±3 г/м2, общая поверхностная плотность одностороннего и двухстороннего материалов 460±5 г/м2.

Пример 4. В отличие от примера 1 количество пасты, наносимой на полотна, в пересчете на активированный уголь, составило 25±2 и 70±2 г/м2 для одностороннего и двухстороннего материалов соответственно. Общая масса активированного угля в одностороннем и двухстороннем материалах 95±4 г/м2. Поверхностная плотность одностороннего материала - 140±2 г/м2, двухстороннего - 280±3 г/м2, общая поверхностная плотность одностороннего и двухстороннего материалов 420±5 г/м2.

Пример 5. В отличие от примера 1, количество пасты, наносимой на полотна, в пересчете на активированный уголь, составило 45±2 и 60±2 г/м2 для одностороннего и двухстороннего материалов соответственно. Общая масса активированного угля в одностороннем и двухстороннем материалах 105±4 г/м2. Поверхностная плотность одностороннего материала 180±3 г/м2, двухстороннего - 200±3 г/м2, общая поверхностная плотность одностороннего и двухстороннего материалов 380±6 г/м2.

Пример 6. В отличие от примера 1 использовали активированный уголь с размером частиц 30±5 мкм.

Пример 7. В отличие от примера 1 использовали активированный уголь с размером частиц 145±5 мкм и ткань хлопчатобумажную поверхностной плотности 100 г/м2 (ГОСТ 29298-2005).

Пример 8. В отличие от примера 1 использовали синтетическую (полиэфирную) ткань арт. 280/19 поверхностной плотности 120 г/м2 (ТУ8218-032-10725218-2006).

Пример 9. В отличие от примера 1 при изготовлении материала с двухсторонним покрытием на изнаночную сторону полимерную пасту на основе пластифицированного поливинилхлорида наносили через перфорированный шаблон с образованием дискретных элементов полусферической формы диаметром 0,7 мм при степени перекрытия поверхности полотна дискретным слоем 30% и высоте дискретных элементов 1,5 мм.

Пример 10. В отличие от примера 9 степень перекрытия поверхности полотна дискретным слоем составляла 15% при высоте дискретных элементов 3,0 мм.

Пример 11. В отличие от примера 9, использовали пасту на основе полиуретана и степень перекрытия поверхности полотна дискретным слоем составляла 45% при высоте дискретных элементов 0,3 мм.

Пример 12. В отличие от примера 11 использовали пасту на основе кремнийорганического полимера по примеру 1 при содержании активированного угля 80 мас. ч. на 100 мас. ч. полимера.

Пример 13. В отличие от примера 11 использовали пасту на основе пластифицированного поливинилхлорида при содержании активированного угля 10 мас. ч. на 100 мас. ч. полимера.

Пример 14. В отличие от примера 11 использовали пасту на основе полиуретана при содержании активированного угля 100 мас. ч. на 100 мас. ч. полимера.

Пример 15. В отличие от примера 9 диаметр дискретных элементов полусферической формы составлял 0,6 мм.

Пример 16. В отличие от примера 9 диаметр дискретных элементов полусферической формы составлял 0,8 мм.

Пример 17. В отличие от примера 1 применяли два химзащитных сорбционно-активных материала, наполненных углем по всему объему. При изготовлении материала удельный привес пасты, в пересчете на активированный уголь, составил 25±1 г/м2 при поверхностной плотности материала 140±2 г/м2. Общая масса активированного угля в двух материалах 50±2 г/м2 при общей поверхностной плотности материалов 280±4 г/м2.

Пример 18. В отличие от примера 17 при изготовлении материала удельный привес пасты, в пересчете на активированный уголь, составил 70±2 г/м2 при поверхностной плотности материала 280±3 г/м2. Общая масса активированного угля в двух материалах 140±4 г/м2 при общей поверхностной плотности материалов 560±6 г/м2.

Пример 19. В отличие от примера 17 на один из химзащитных сорбционно-активных материалов с одной его стороны наносили полимерную пасту на основе кремнийорганического полимера марки LSR-609 с использованием перфорированного шаблона с образованием дискретных элементов полусферической формы диаметром 0,6 мм при степени перекрытия поверхности полотна дискретным слоем 15% и высоте дискретных элементов 1,5 мм. Поверхностная плотность материала с дискретно-полимерным слоем 200±2 г/м2. Общая масса активированного угля в двух материалах 50±2 г/м2 при общей поверхностной плотности - материалов 340±4 г/м2.

Пример 20. В отличие от примера 18 на один из химзащитных сорбционно-активных материалов с одной его стороны наносили полимерную пасту на основе на основе кремнийорганического полимера марки LSR-609 с использованием перфорированного шаблона с образованием дискретных элементов полусферической формы диаметром 0,6 мм при степени перекрытия поверхности полотна дискретным слоем 45% и высоте дискретных элементов 1,5 мм. Поверхностная плотность материала с дискретно-полимерным слоем 400±3 г/м2. Общая масса активированного угля в двух материалах 140±4 г/м2 при общей поверхностной плотности материалов 680±6 г/м2.

Пример 21. В отличие от примера 19 полимерная паста содержала 10 мас. ч. активированного угля на 100 мас. ч. полимера. Общая масса активированного угля в двух материалах 55±2 г/м2 при общей поверхностной плотности материалов 340±5 г/м2.

Сравнительный анализ химзащитных свойств материалов проводили следующим образом. На предметный столик из стекла помещали слой индикаторного материала, соответствующего химическому веществу, по отношению к которому производится оценка защитных свойств. Поверх слоя устанавливали пробу материала. На поверхность пробы наносили не менее 5 капель (объем капли 0,025 см3) химического вещества и определяли время появления его следов на поверхности индикаторного материала.

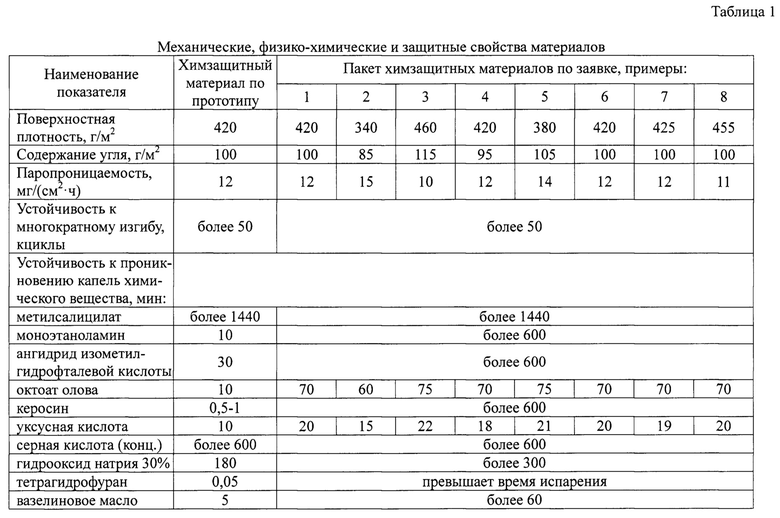

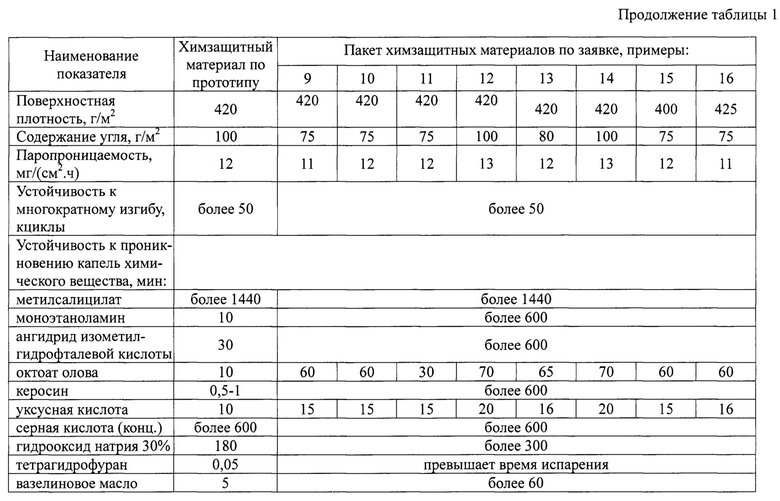

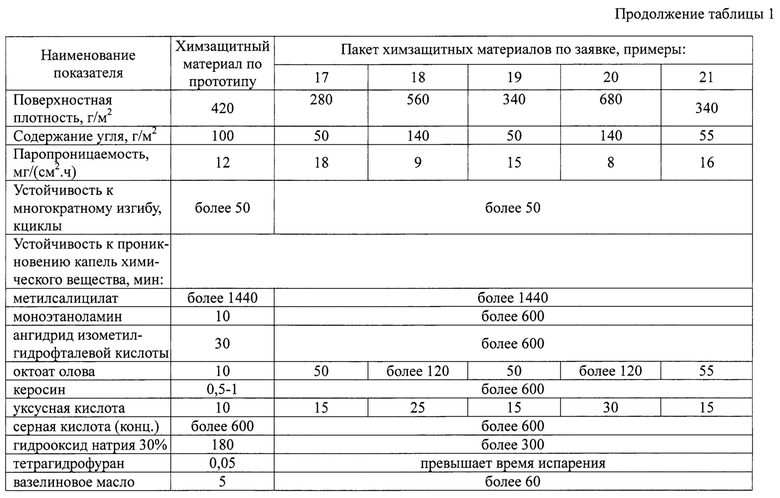

Полученные результаты сведены в табл. 1, из которых видно, что достигнутый технический результат изобретения соответствует уровню прототипа по гигиеничности, оцениваемой по показателю паропроницаемости, а также по уровню эксплуатационной устойчивости, оцениваемой, в данном случае по показателю устойчивости к многократному изгибу, а по уровню химзащитных свойств существенно его превосходит, что особенно проявляется на таких опасных химических веществах, как например, моноэтаноламин, ангидрид изометилгидрофталевой кислоты, октоат олова, уксусная кислота, гидрооксид натрия, тетрагидрофуран и керосин. На некоторых других веществах, таких, например, как метилсалицилат, который является имитатором химических веществ особой токсичности, и концентрированная серная кислота различий в уровне химзащиты в данном случае не наблюдается, так как используемая нами методика показывает в обоих случаях максимальную защиту, и поэтому различия в уровнях защиты по данным веществам, на наш взгляд также имеются, но по данной методике их просто не удается установить.

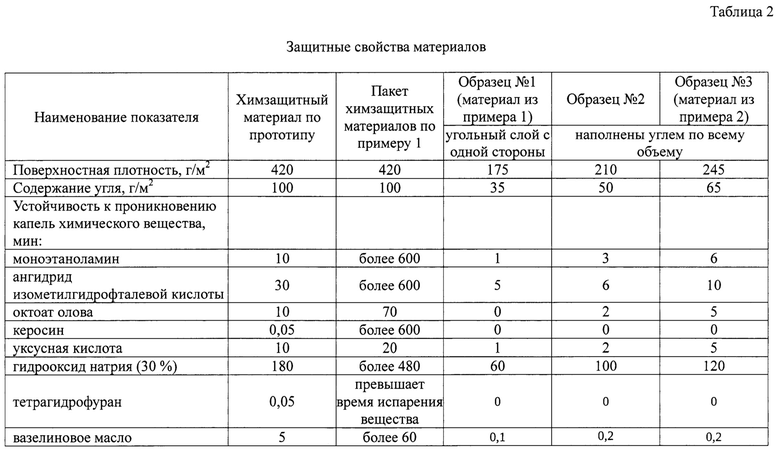

Для подтверждения эффекта синергического возрастания уровня барьерных свойств в угленаполненных материалах с разрывной угольной фазой проведены также дополнительные эксперименты, с оценкой химзащитных свойств в угленаполненных тканях - гипотетических аналогах отдельных слоев защищаемого материала. По своему составу и по способу изготовления образцы-аналоги соответствуют описанию по примеру 1 заявки, но испытаниям подвергались только материал с односторонним покрытием с поверхностной плотностью 175 г/м2 (образец сравнения №1), только материал с двухсторонним покрытием с углем, распределенным по всему объему, с поверхностной плотностью 210 г/м2 (образец сравнения №2) и только материал с двухсторонним покрытием с углем, распределенным по всему объему, с поверхностной плотностью 245 г/м2 (образец сравнения №3). Результаты этого эксперимента представлены в табл. 2.

Из данных табл. 2 видно, что в материале с разрывом угольной фазы барьерный эффект возрастает синергически.

В частности ткань прототипа с поверхностной плотностью 420 г/м2 имеет уровень защитных свойств по моноэтаноламину - 10 мин, по октоату олова - 10 мин., в то время как материал составленный из двух слоев той же поверхностной плотности и с тем же содержанием угля имеет уровень защитных существенно выше: по моноэтаноламину - более 600 мин, по октоату олова - 70 мин. Кроме того, анализ защитных свойств отдельных слоев угленаполненной ткани с поверхностными плотностями 175, 210 и 245 г/м2 и с содержанием угля - 35, 50 и 65 г/м2 соответственно (образцы сравнения №1, 2 и 3), имеют уровни защиты: по моноэтаноламину - 1, 3 и 6 мин, по октоату олова - 0, 2 и 5 мин. При аддитивном сложении значений этих показателей для образцов №1 и №3 и для двух образцов №2 уровень защиты должен был быть: по моноэтаноламину - 7 и 6 мин, по октоату олова - 5 и 4 мин соответственно. По факту, у образца по примеру 1 (поверхностная плотность материала 420 г/м2, а содержание угля 100 г/м2) эти показатели находятся на уровне более 600 и 70 мин, т.е. барьерный эффект в данном случае действительно существенно и неаддитивно возрастает.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтрующий химзащитный материал | 2019 |

|

RU2706317C1 |

| ХИМЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНОЙ ОДЕЖДЫ | 2001 |

|

RU2200603C2 |

| ХИМЗАЩИТНЫЙ ТЕРМОКЛЕЕВОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНОЙ ОДЕЖДЫ | 2004 |

|

RU2281800C2 |

| ХИМЗАЩИТНЫЙ ТЕРМОКЛЕЕВОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ХИМЗАЩИТНОЙ ОДЕЖДЫ | 2008 |

|

RU2388511C1 |

| ЗАЩИТНАЯ ПЕРЧАТКА | 2006 |

|

RU2327396C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО МАТЕРИАЛА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ИЗГОТОВЛЕНИЯ ОДЕЖДЫ, ЗАЩИЩАЮЩЕЙ ОТ СИЛЬНОДЕЙСТВУЮЩИХ ЯДОВИТЫХ ВЕЩЕСТВ | 1992 |

|

RU2107520C1 |

| СОРБЦИОННЫЙ ТЕКСТИЛЬНЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 2005 |

|

RU2381063C2 |

| Установка для получения сорбционно-фильтрующих нетканых материалов с улучшенными свойствами из растворов полимеров методом аэродинамического формования | 2018 |

|

RU2668446C1 |

| Установка для получения сорбционно-фильтрующих материалов из растворов полимеров методом аэродинамического формования с повышенной сорбционной активностью | 2023 |

|

RU2810291C1 |

| ФИЛЬТРОСОРБИРУЮЩИЙ МАТЕРИАЛ ДЛЯ СРЕДСТВ ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ | 2004 |

|

RU2281798C2 |

Изобретение относится к области создания сорбционно-активных текстильных материалов для фильтрующих средств индивидуальной защиты от агрессивных и высокотоксичных сред. Сорбционно-активный текстильный материал содержит в своей структуре активированный уголь и полимерный закрепитель, состоит из двух наполненных углем и приведенных в непосредственный по границе уголь-уголь контакт слоев тканей с наличием в структуре материала границы раздела, проходящей по линии контакта поверхностей двух угленаполненных покрытий по линии уголь-уголь, с формированием по этой границе разрыва угольной фазы, меняющего характер процессов массопереноса химических продуктов через материал с синергическим усилением его барьерного эффекта. Изобретение обеспечивает повышение удельной эффективности используемого в материале активированного угля, при этом значительно повышается уровень защитных свойств материала и существенно расширяется перечень опасных химических соединений, от которых данный материал обеспечивал бы надежную защиту. 2 з.п. ф-лы, 2 ил., 2 табл., 21 пр.

1. Химзащитный сорбционно-активный материал на основе хлопчатобумажных, синтетических или смешанных тканей, содержащий в своей структуре активированный уголь и полимерный закрепитель, отличающийся тем, что он состоит из двух наполненных с одной стороны или по всему объему углем слоев ткани, приведенных в непосредственный, по границе уголь-уголь, контакт, с поверхностной плотностью от 140 до 280 г/м2 каждый, при содержании угля от 25 до 70 г/м2 в каждом, при общей поверхностной плотности материала от 280 до 560 г/м2.

2. Химзащитный сорбционно-активный материал по п. 1, в котором на границе раздела угольной фазы содержится дискретно-полимерный слой полусферической структуры с диаметром элемента покрытия от 0,6 до 0,8 мм, при степени перекрытия поверхности полотна полимером от 15 до 45% и высотой элементов покрытия от 0,3 до 3,0 мм, при общей поверхностной плотности материала от 340 до 680 г/м2.

3. Химзащитный сорбционно-активный материал по п. 2, в котором дискретно-полимерный слой содержит в своем составе активированный уголь в количестве от 10 до 100 мас. ч. на 100 мас. ч. полимера.

| Фильтрующий химзащитный материал | 2019 |

|

RU2706317C1 |

| US 2007181001 A1, 09.08.2007 | |||

| НЕТКАНЫЙ МАТЕРИАЛ, ВКЛЮЧАЮЩИЙ УЛЬТРАМЕЛКИЕ ИЛИ НАНОРАЗМЕРНЫЕ ПОРОШКИ | 2007 |

|

RU2394627C1 |

| RU 2060037 C1, 20.05.1996 | |||

| FR 2868956 A1, 21.10.2005. | |||

Авторы

Даты

2022-08-04—Публикация

2021-11-30—Подача