Изобретение относится к области получения нетканых материалов, а именно к устаноке для получения нетканых сорбционно-фильтрующих материалов из растворов полимеров и композиций аэродинамическим формованием.

Современные сорбционно-фильтрующие материалы обладают достаточной толщиной рабочего слоя, выполнены в виде тканей, либо нетканых материалов, содержащих различные твердые наполнители, являясь эластичными сорбентами. Особое место среди различных способов получения нетканых материалов занимает процесс аэродинамического (фильерного) формования из растворов полимеров, дающий возможность осуществлять композитную модификацию нетканого материала путем введения наполнителя в прядильный раствор синтетического полимера.

Известна установка для получения нетканых материалов из растворов полимеров (пат. США №3320479, 317-2, публ. 16.05.1967 г.), в которой раствор полимера из коллектора выходит в виде струи, попадает на специальный отражающий экран, снабженный направляющим лотком, совершающим возвратно-поступательное движение по горизонтальной оси и осуществляющим раскладку формующихся нитей. Дополнительная вытяжка нитей до поступления их на приемный транспортер осуществляется в электрическом поле.

Однако, для такой установки характерно наличие высоких градиентов растяжения, которые обеспечиваются в электрических полях с высоким напряжением. Установка очень энергоемка, экономически малоэффективна, не позволяет реализовать получение многослойных нетканых материалов, способных очищать жидкости и газы от растворенных и газообразных примесей.

Известна установка для получения сорбционно-фильтрующих волокнистых материалов из растворов полимеров аэродинамическим формованием (пат. РФ №62931, Д04Н 3/16, пуб. 10.05.2007 г.), позволяющая получать многослойные материалы с широким комплексом фильтрующих и сорбирующих свойств. Установка содержит систему приготовления прядильных растворов и суспензий на их основе, машину формования с движущимися прядильными блоками, формирующими волокнистый холст на транспортере, промывочную машину, сушилку для сушки материала и узел намотки готового материала. Наличие в данной установке 3-5 линий приготовления прядильных растворов, магистрально соединенных с соответствующими прядильными блоками, дает возможность получать многослойные сорбционно-фильтрующие материалы, состоящие из однородных, либо разнородных слоев.

Однако предложенная технологическая схема не обеспечивают возможность получения однородных по структуре и поверхностной плотности составных слоев, входящих в многослойные композиционные нетканые материалы (МКНМ). В результате для сохранения защитных свойств МКНМ выпускаются с повышенной поверхностной плотностью 400-600 г/м2.

Известна установка (пат. РФ №2668446, D04H 3/16, B01J 20/30, публ. 01.10.2018 БИ №28) для получения сорбционно-фильтрующих нетканых материалов с улучшенными свойствами из растворов полимеров методом аэродинамического формования, включающая систему предотвращения пульсации давления прядильного раствора и сохранение заданной кратности фильерной вытяжки, скоростное раскладочное устройство, специализированные системы отмывки растворителя и сушки сформованного материала. Указанная установка выбрана в качестве прототипа.

Однако предложенная технологическая схема данной установки, конструктивные решения составляющих узлов позволяют получать наполненный волокнистый материал с преимущественно расположенным наполнителем внутри волокон, образующих волокнистый (нетканый) холст в процессе растворного (мокрого) формования и одновременного аэродинамического вытягивания. Установка формирует нетканый холст на основе формующихся суспензий мелкодисперсного наполнителя в растворе волокнообразующего полимера.

В этом случае наполнитель, например, активированный уголь, находится внутри полимерной матрицы (волокон, образующих холст на базе полиакрилонитрила, либо полиуретана). При этом вся поверхность частиц наполнителя окружена (экранирована) полимером (Генис А.В., Кузнецов А.В., Некрасов Ю.П., Пластические массы, 2021, №1-2, с. 38-43). Установка по указанному прототипу позволяет получать наполненные нетканые материалы с низкой сорбционной активностью.

Технической проблемой, на решение которой направлено настоящее изобретение, является разработка установки для получения сорбционно-фильтрующих нетканых материалов для средств индивидуальной защиты дыхания (СИЗОД) и кожи (СИЗК), обладающих повышенным временем защитного действия, с сохранением высоких значений показателя воздухопроницаемости, обуславливающего комфортностью носки изделий.

Поставленная техническая проблема решается за счет того, что установка для получения сорбционно-фильтрующих нетканых материалов из растворов полимеров методом аэродинамического формования, оснащенная системой контроля пульсации давления раствора и фиксации заданной кратности вытяжки, содержащая узел приготовления прядильного раствора, машину формования с прядильными блоками, транспортерную ленту, узел промывки, сушилку и узел намотки готового нетканого материала, дополнительно включает роторно-тарельчатый дозатор для подачи крупнодисперсного активированного угольного наполнителя (КАУН), производительность которого синхронизирована с количеством прядильного раствора, подаваемого в прядильные блоки машины формования, обеспечивающий формование угленаполненного трехслойного волокнистого нетканого материала с межволоконным и межслойным распределением крупнодисперсного активированного угольного наполнителя с его содержанием в объеме материала от 70 до 82%, причем отношение скорости истекания прядильного раствора из единичного сопла прядильного блока к скорости вращения ротора тарельчатого дозатора находится в диапазоне от 0,51 до 2,38, при этом прядильные блоки выполнены сопряженными и расположенными в направлении движения транспортерной ленты, совершающими возвратно-поступательное движение, в направлении перпендикулярном движению транспортной ленты при изменении отношения суммарной скорости двух прядильных блоков к скорости движения транспортера от 30 до 160, обладающие общим числом формующих сопел не менее 20 последовательно расположенных в ряду в направлении формирования нетканого материала, из которых в первом прядильном блоке 15% сопел из размещенных в начале ряда от общего числа и во втором прядильном блоке 15% сопел из размещенных в конце ряда от общего числа формуют собственно полиуретановые слои, образуя соответственно подстилающий нижний слой и покрывной верхний слой из полиуретана, 70% сопел от общего числа формируют промежуточный средний слой сорбционно-активного нетканого материала, содержащий в качестве наполнителя крупнодисперсный активированный уголь, причем его подачу в середину образованной от каждого единичного сопла истекающей прядильной струи осуществляют при помощи закрепленных в прядильном блоке параллельно единичному соплу жестких изогнутых трубок под углом в пределах от 25° до 35° от вертикального направления движения прядильного раствора для равномерного распределения крупнодисперсного активированного угольного наполнителя по ширине формирующегося нетканого материала.

В предложенной конструкции установки совмещены два независимых процесса формования: крупнодисперсного активированного угольного наполнителя (КАУН) и полиуретанового раствора полимера и волокна, причем последующее аэродинамическое вытягивание и осаждение последнего приводит к одновременному формированию угленаполненного волокнистого слоя с межволоконным и межслойным расположением угольного наполнителя, в частности, угля с крупной дисперсностью, находящейся в диапазоне 200-500 мкм и полному его отсутствию внутри волокон, образующих полимерный слой.

Использование крупнодисперсного активированного угля не случайно, а вызвано тем, что данный наполнитель является универсальным сорбентом для органических веществ, обладая развитой поверхностью и большим количеством микро- и мезопор, имеет высокую поглотительную способность, определяя механизм физической сорбции, доля которой при сорбции NH3, SO2 одновременно с сорбцией органических соединений может достигать 50-70%.

Особенно это становится ощутимым при таком способе введения наполнителя, частицы которого являются крупнодисперсными. В этом случае время защитного действия (ВЗД) не зависит от структуры матрицы в целом (включая диаметр волокон), а определяется количеством вводимого крупнодисперсного активированного угольного наполнителя и величиной поверхностной плотности композиционного материала.

Изобретение иллюстрируется следующими графическими материалами.

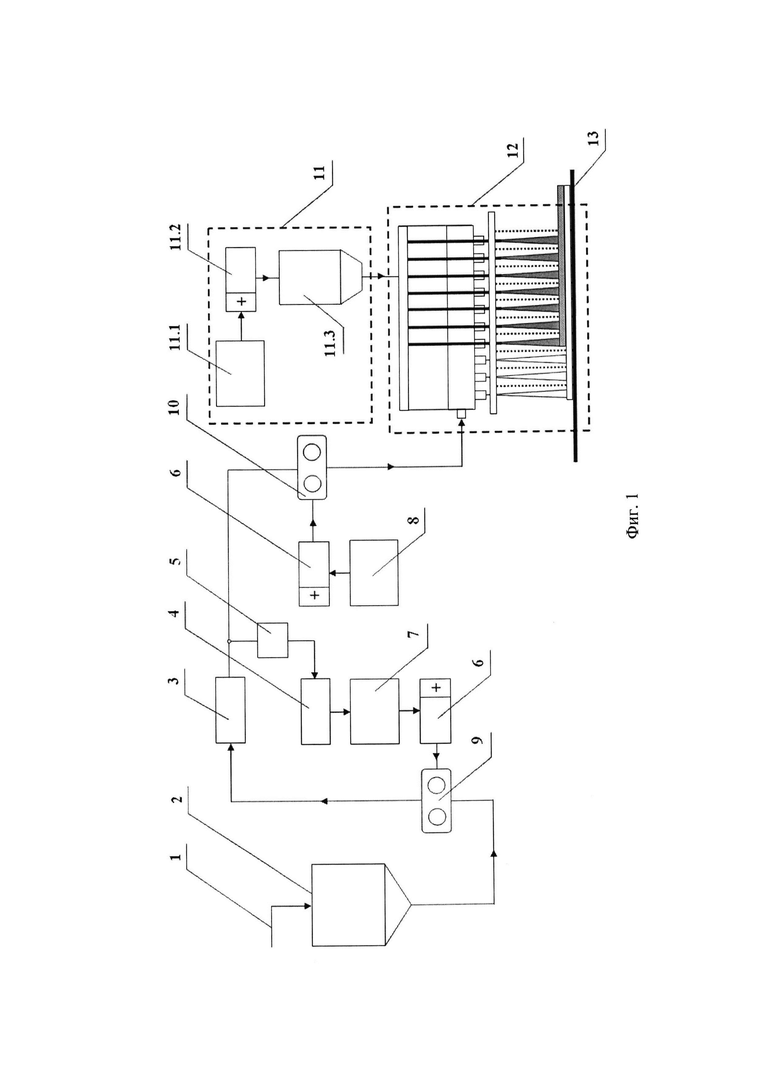

На фиг. 1 представлена схема дозирования раствора полимера на прядильный блок с одновременной подачей крупнодисперсного активированного угольного наполнителя (КАУН).

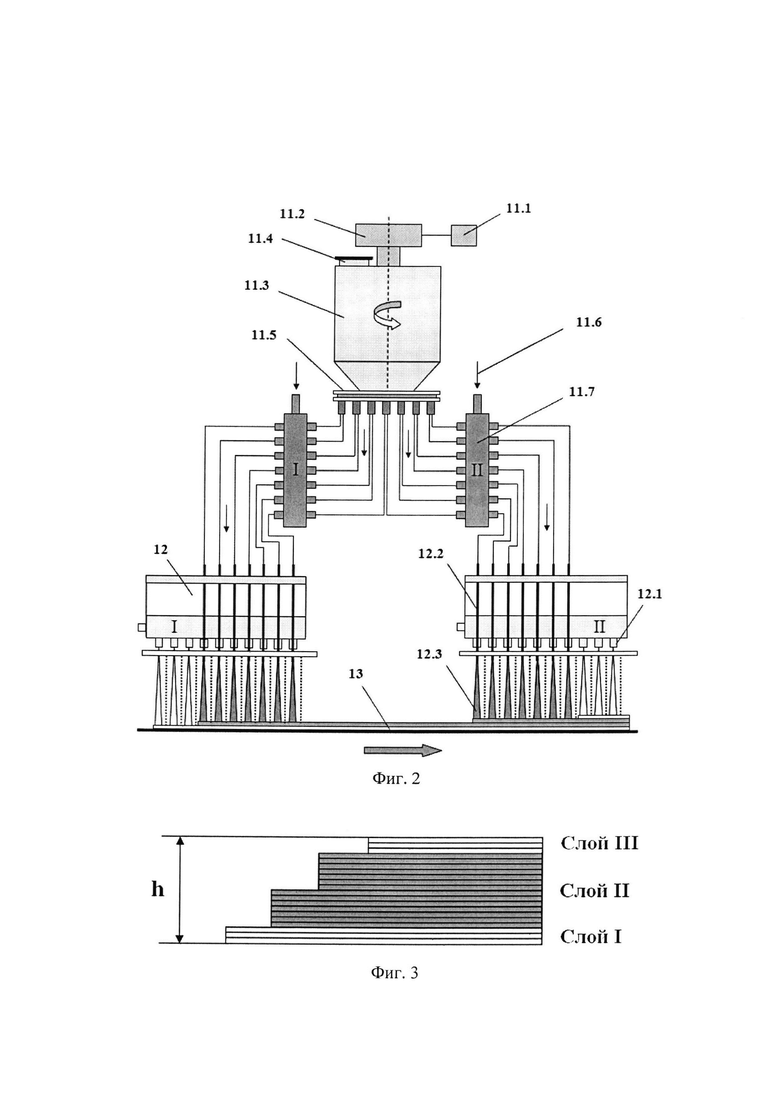

На фиг. 2 показана детализованная схема работы роторно-тарельчатого дозатора с синхронизированной подачей гранулированного сорбента в два сопряженных прядильных блока одновременно с прядильным раствором полимера.

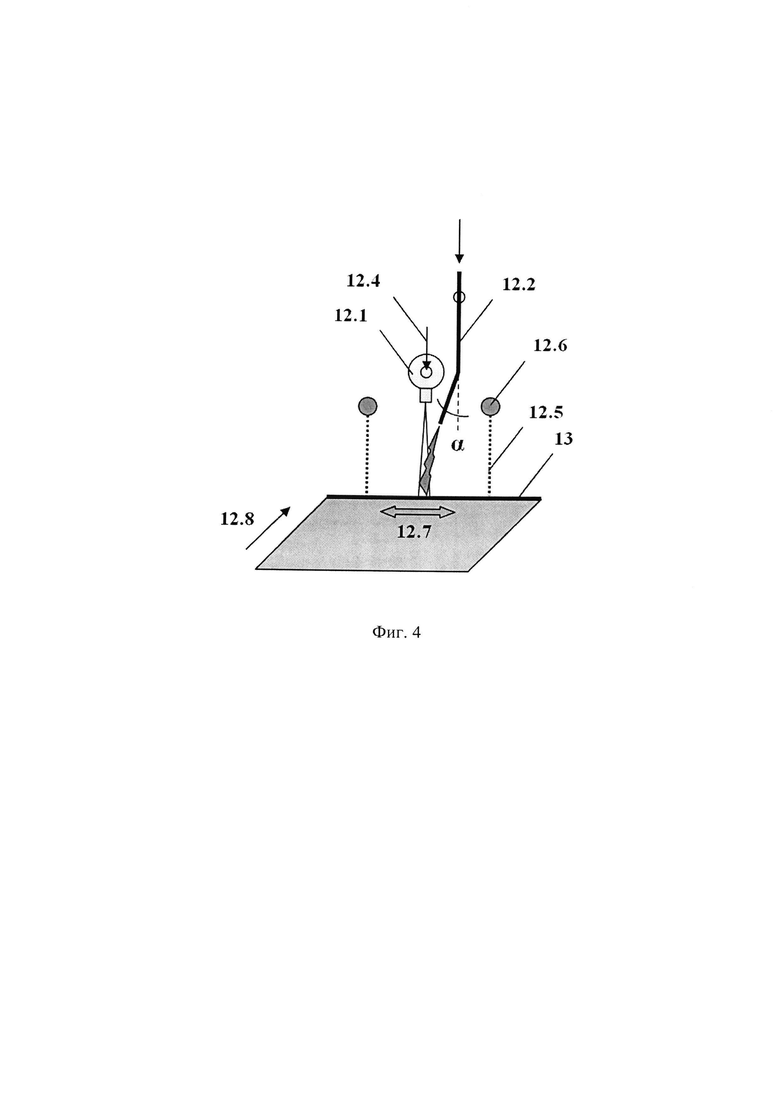

На фиг. 3 показана последовательность образования подстилающего слоя (слой I), промежуточного среднего сорбционно-фильтрующего слоя (слой II) и покрывного слоя (слой III) трехслойного нетканого материала.

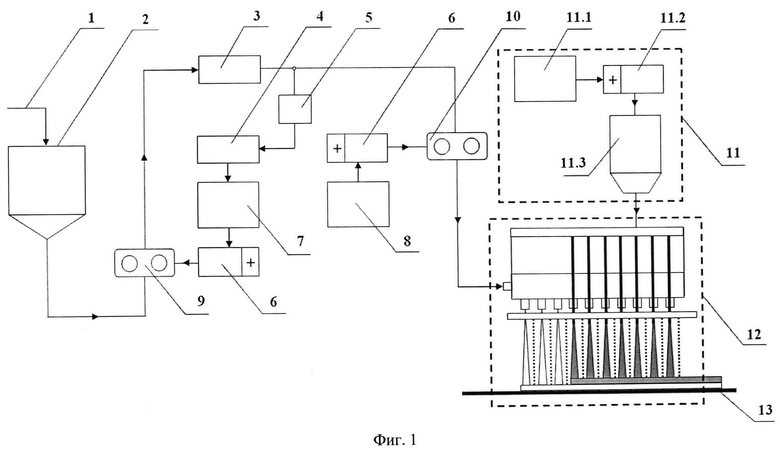

На фиг. 4 показано боковое расположение систем подачи осадительной ванны, аэродинамического вытягивания струи раствора полиуретана (ПУ) в диметилформамиде (ДМФ) в капиллярных фильерах (шприцевых соплах) прядильного блока, угловая подача гранулированного сорбента жесткими трубками в середину истекающей прядильной струи, образованной от единичного сопла.

Установка состоит из линии подачи прядильного раствора полимера 1, расходного блока прядильного раствора полимера 2, фильтра 3, ПИД-регулятора 4, следящей системы регулирования давления 5, мотора-редуктора 6, совмещенного с частотным преобразователем 7, 8, насоса 9, подающего прядильный раствор на фильтр, насоса 10, подающего очищенный прядильный раствор на прядильный блок 12, роторно-тарельчатого дозатора 11, прядильного блока 12, транспортерной ленты 13.

Установка объединяет два независимых контура (фиг. 1). В первом независимом контуре формируется прядильный раствор полиуретанового полимера 1. Контур снабжен следящей системой, направленной на предотвращение пульсации давления при подаче прядильного раствора из расходного блока 2 прядильного раствора на прядильный блок 12, включающий десять капиллярных фильер, выполняющих функции сопла в составе дутьевого устройства в прядильном блоке 12.

Следящая система регулирования давления 5 включает ПИД-регулятор 4, частотный преобразователь 7 совмещенный с мотор-редуктором 6, уменьшающий производительность насоса НШ-20 9, подающего прядильный раствор через фильтр 3 в коллектор линии формования. Далее ПИД-регулятор поддерживает равенство производительности насоса НШ-20 9 и насоса НШ-10 10 в зависимости от числа задействованных прядильных мест (сопел). В этом случае фиксированной скоростью вытягивающего воздуха обеспечивается точная скорость истечения прядильного раствора полимера из капиллярных фильер (сопел) прядильного блока 12 за счет наличия следящей системы 8, 10, уменьшающей колебания кратности фильерной вытяжки. Выходящие из сопел прядильного блока 12 струи раствора полимера под воздействием воздушного потока формируют волокнистый холст нетканого материала.

Одновременно со сжатым воздухом на прядильный блок 12 в зону формования подается осадительная ванна представляющая водный раствор ДМФ, обозначенная в прядильном блоке 12 на фиг. 1 пунктирной линией.

Подачу осадительной ванны осуществляют параллельно формуемым прядильным струям, выходящим из отдельных сопел. В результате процесс растяжения струи прядильного раствора сопровождается процессом осаждения полимера. При этом одновременно с вытяжкой волокон происходит их упорядоченная укладка.

Второй контур предназначен для дозировки крупнодисперсного активированного угольного наполнителя (фиг. 2), который содержит в своем составе частотный преобразователь 11.1, мотор-редуктор 11.2, бункер роторно-тарельчатого дозатора 11.3. В целом указанный блок обозначен цифрой 11 (фиг. 1).

Совмещение роторно-тарельчатого дозатора 11 с прядильным блоком 12 позволяет создать узел по получению угленаполненного нетканого материала с межслойным расположением угольного наполнителя. При этом прядильный блок 12 оснащен примыкающими жесткими изогнутыми трубками 12.2 для подачи крупнодисперсного активированного угольного наполнителя (КАУН) в зону холстообразования нетканого материала (фиг. 2, фиг. 4).

Детализированная схема его работы представлена на фиг. 2. В роторно-тарельчатом дозаторе 11.3 рабочим вращающимся элементом служит горизонтально установленный диск (ротор) с отверстиями равного диаметра, которые заполняются гранулированным углем из бункера под собственным весом. Вращающийся диск находится между верхней и нижней неподвижными пластинами (статор) с отверстиями равного диаметра. Заполнение ячеек в подвижном диске происходит при совпадении между отверстиями верхней пластины и диска, просыпание сыпучего материала происходит при совпадении между отверстиями нижней пластины и диска. Распределительный блок 11.5 (фиг. 2) представляет собой устройство для разделения угольного наполнителя на 14 равных долей с последующей транспортировкой гранулированного угольного наполнителя по гибким направляющим силиконовым шлангам с помощью сжатого воздуха 11.6 выходящего из эжекторов 11.7, дальнейшим поступлением крупнодисперсного активированного угольного наполнителя в жесткие изогнутые дозирующие трубки 12.2, закрепленные на прядильных блоках 12. На каждом из двух прядильных блоков закреплены по семь изогнутых жестких трубок 12.2 напротив каждого сопла 12.1, кроме первого, второго, третьего сопел первого прядильного блока I и восьмого, девятого, десятого сопла второго прядильного блока II (фиг. 2), куда подается чистый полиуретан в виде 20% раствора в ДМФ.

Подача струй раствора полимера из шести указанных сопел I и II блока и струй раствора полимера 12.3 одновременно с гранулированным наполнителем из четырнадцати дозирующих трубок 12.2 в середину образованной истекающей прядильной струи от каждого единичного сопла 12.1 под оптимальным углом завершают в основном процессе холстообразования трехслойного угленаполненного нетканого материала на транспортерной ленте 13 (фиг. 2) с межслойным расположением наполнителя.

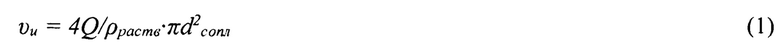

Скорость истечения прядильного раствора из сопла υu в м/мин. рассчитана из уравнения неразрывности (1) (Генис А.В., Фильберт Д.В., Синдеев А.А., Химические волокна, 1978, №3, с. 27-29):

где Q - весовая подача прядильного раствора, кг/мин.;

ρраств - плотность прдильного раствора, кг/м3;

dсопл - диаметр сопла, м.

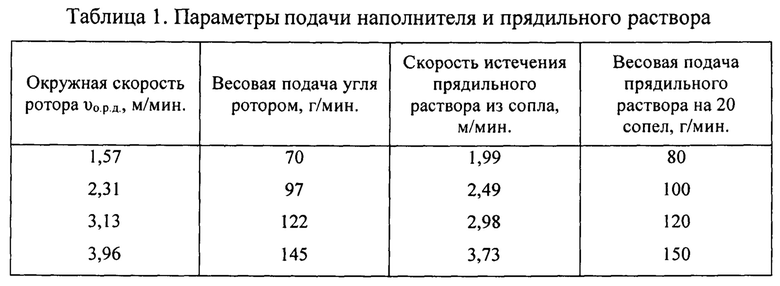

В соответствии с параметрами созданного оборудования измерены значения окружной скорости ротора дозатора υо.p.д., а также зафиксированы производительность ротора дозатора в г/мин и весовая производительность прядильного раствора на двадцати соплах двух прядильных блоков.

В таблице 1 представлены полученные значения окружной скорости ротора, подача угля ротором, скорость истечения прядильного раствора из сопла и весовая подача прядильного раствора на 20 сопел.

Исходя из полученных данных рассчитано максимальное содержание активированного угля по сухому полимеру (ПУ).

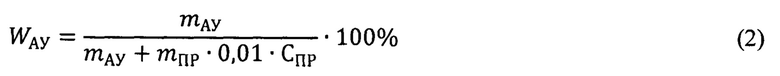

Максимальное содержание активированного угля по сухому полимеру рассчитывается по формуле (2):

где WАУ - максимальное содержание активированного угля в сорбционно-активном материале;

mау - весовая подача активированного угля ротором, г/мин.;

mПР - весовая подача прядильного раствора, г/мин.;

СПР - концентрация прядильного раствора, %.

С учетом того, что в единицу времени угля поступает от 70 до 145 г/мин, а в 20% растворе полиуретана от (80 до 150 г/мин.) х 0,2 содержится от 16 до 30 г/мин сухого полимера, процентное содержание крупнодисперсного активированного угольного наполнителя в волокнистом хосте составляет от 70/(70+30)⋅100% до 145/(145+30)⋅100%, иначе от 70 до 82%.

Для обеспечения такого содержания активированного угля в холсте нетканого материала отношение скорости истечения прядильного раствора из сопла к скорости вращения ротора находится от 0,51 до 2,38.

При соотношении указанных скоростей меньше 0,51 наблюдается неустойчивое формование струй прядильного раствора из сопла, а при соотношении больше 2,38 наблюдается недостаточное содержание угля в холсте.

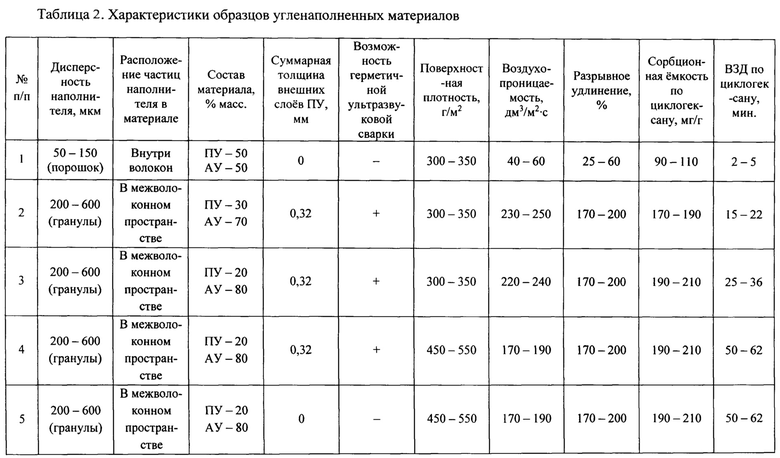

При формировании волокнистого холста из раствора полимера двумя сопряженными прядильными блоками I и II расположенными в направлении движения транспортерной ленты 13 (фиг. 2), совершающими возвратно-поступательное движение по ее ширине, обладающих общим числом формующих сопел не менее двадцати последовательно расположенных в ряду в направлении формирования холста нетканого материала, завершается процесс образования волокнистого нетканого материала. При его получении реализован принцип сложения прежде всего сорбционных (защитных) свойств (фиг. 3), а также улучшение физико-механических свойств композиционного трехслойного нетканого сорбционно-фильтрующего материала в целом (таблица 2). Из таблицы 2 следует, что расположение частиц наполнителя в межволоконном пространстве увеличивает разрывное удлинение более чем в 3 раза (в таблице 2, примеры 2, 3, 4, 5), благодаря чему сорбционно-фильтрующий защитный материал будет обладать значительно более высокой эластичностью, несминаемостью, стойкостью к истиранию по сравнению с материалом с расположением частиц наполнителя внутри элементарных волокон (таблица 2, пример 1).

Другое преимущество данной установки состоит в том, что предложенная последовательность получения угленаполненного нетканого материала с межслойным расположением крупнодисперсного активированного угольного наполнителя позволяет получать нетканые материалы, обладающие повышенной воздухопроницаемостью (таблица 2, примеры 2-5). Это повышает комфортность при носке изделий.

Наличие внешних слоев из чистого ПУ: подстилающий слой I и покрывной слой III (фиг. 3) делает такой материал пригодным для герметичной ультразвуковой сварки (таблица 2, примеры 2-4). Это достигается путем наличия в первом прядильном блоке 15% сопел из размещенных в начале ряда от общего числа и 15% сопел из размещенных в конце ряда от общего числа во втором прядильном блоке формующих чисто полиуретановые слои, образуя соответственно подстилающий нижний слой I и покрывной верхний слой III (фиг. 3) на транспортерной ленте 13 (фиг. 2), 70% сопел от общего числа в двух блоках формируют промежуточный (средний) слой II сорбционно-фильтрующего нетканого материала.

Указанное соотношение обеспечивается в условиях реализации равномерного холстообразования нетканого материала при изменении отношения суммарной скорости двух прядильных блоков 12 к скорости движения транспортерной ленты 13 в пределах от 30 до 160. При соотношении меньше 30 не удается обеспечить низкую поверхностную плотность (120±20 г/м2) при сохранении требуемой равномерности холстообразования нетканого материала. Соотношения больше 160 ограничено техническими возможностями раскладочного устройства.

Помимо равномерного распределения волокна в объеме нетканого материала необходимо однородное распределение крупнодисперсного активированного угольного наполнителя по объему последнего. Это достигается на заключительной стадии формования при взаимодействии ранее описанных контуров, представленных на фиг. 4. Транспортерная лента 13 и прядильные блоки 12 двигаются во взаимно перпендикулярных направлениях (12.7 и 12.8). Причем блоки 12.1 совершают возвратно-поступательное движение. С помощью двадцати сопел двух прядильных блоков подается прядильный раствор ПУ 12.4, который вытягивается в виде струй сжатым воздухом. Фиксирование структуры холста нетканого материала на транспортерной ленте 13 осуществляется путем подачи осадительной ванны 12.5 через специальные рамки 12.6. Изогнутые во внутреннюю сторону корпусов прядильных блоков и закрепленные на них четырнадцать дозирующих трубок 12.2 служат для подачи наполнителя - угля в середину истекающей прядильной струи, образованной от каждого единичного сопла 12.1. В этом случае в процессе возвратно-поступательного движения прядильных блоков и единичных сопел 12.1 поперек транспортерной ленты обеспечивается равномерное распределение наполнителя по объему волокнистого холста нетканого материала. При углах а от вертикального направления от 25° до 35° (фиг. 4) обеспечивается отсутствие повышенной концентрации крупнодисперсного активированного угольного наполнителя по краям холста нетканого материала в крайне правом и левом положении прядильного блока.

Полученный нетканый сорбционно-фильтрующий материал поступает в промывную машину, где осуществляется его отмывка от растворителя промывной водой с использованием одновременно двух принципов отмывки нетканого материала: с помощью циркуляционных контуров и противотоком.

Отмытый от растворителя холст нетканого материала подают на сушку в трехсекционную сушилку конвекционного типа с плавной регулировкой подачи пара для обогрева воздуха в каждой секции, обеспечивающей максимальное приближение фактической температуры подогреваемого воздуха к заданной температуре, поддержание температуры с точностью до 1°С, а также реализацию определенного соотношения температур между зонами сушилки, исключающего нежелательные процессы недосушки и пересушивания, обеспечивающего последовательное удаление свободной, сорбированной и гидротационной влаги. Высушенный готовый нетканый материал наматывается в рулон заданного размера в узле намотки установки.

Установка работает следующим образом.

В первом контуре сначала формуется прядильный раствор, который приготавливают на основе полимера полиуретана (ПУ) в расторителе диметилформамиде (ДМФ). Основными показателями, характеризующими технологические свойства прядильного раствора, являются концентрация полимера в растворе, вязкость, стабильность прядильной системы при хранении. Прядильный раствор перед подачей на прядильную машину подвергается дополнительным операциям перемешивания, обезвоздушивания, фильтрации.

Установка снабжена следящей системой, предотвращающей пульсацию давления при подаче прядильного раствора из расходного бака на блок формования, включающий десять капиллярных фильер с функциями сопла в системе дутьевых устройств прядильного блока. С помощью насоса НШ-20, подключенного к указанной системе, прядильный раствор через фильтр подается в коллектор линии формования. Далее ПИД-регулятор поддерживает равенство производительности насоса НШ-20 и насоса НШ-10 в зависимости от числа задействованных прядильных мест (сопел). В этом случае фиксированной скоростью вытягивающего воздуха обеспечивается точная скорость истечения прядильного раствора полимера из капиллярных фильер (сопел) прядильного блока за счет наличия следящей системы, уменьшающей колебания кратности фильерной вытяжки. Выходящие из сопел прядильного блока струи раствора полимера под воздействием воздушного потока формируют волокнистый холст нетканого материала.

Процессы волокнообразования и формирования холста нетканого материала протекают почти одновременно и объединены одной стадией формования. Образование волокнистого холста нетканого материала осуществляется следующим образом: струи раствора полимера, выходящие из сопел, вытягиваются сжатым воздухом встроенных дутьевых устройств прядильного блока. В зону формования одновременно подается распыленная осадительная ванна. Таким образом, процесс растяжения струй полимерного раствора сопровождается процессом осаждения полимера и образованием тонких (40-50 мкм) полимерных нитей. Одновременно с вытяжкой происходит их упорядоченная укладка с формированием структуры волокнистого холста нетканого материала на поверхности транспортерной ленты.

Параллельно с первым контуром функционирует второй контур, предназначенный для дозировки крупнодисперсного наполнителя. Во втором контуре происходит подача барабанно-тарельчатым дозатором крупнодисперсного активированного угольного наполнителя (КАУН) с помощью гибких силиконовых направляющих шлангов и сжатого воздуха, выходящего из эжекторов, с дальнейшим поступлением угольного наполнителя в жесткие изогнутые дозирующие трубки 12.2 (фиг. 2), закрепленные на прядильных блоках 12 (фиг. 2).

На обоих прядильных блоках закреплены по семь жестких изогнутых трубок 12.2 напротив каждого из сопел 12.1, кроме первого, второго и третьего сопла первого прядильного блока I (фиг. 2) и восьмого, девятого и десятого сопла второго прядильного блока II (Фиг. 2), куда подается чистый 20% полимерный раствор полиуретана в ДМФ.

Подача струй «чистого» раствора полимера из шести указанных сопел I и II прядильного блока и струй раствора полимера 12.3 (фиг. 2) одновременно с угольным гранулированным наполнителем из четырнадцати дозирующих трубок в середину образованной истекающей прядильной струи от каждого единичного сопла под выбранным оптимальным углом а в совокупности обеспечивают процесс образования трехслойного угленаполненного нетканого материала на транспортерной ленте 13 с межволоконным и межслойным расположением крупнодисперсного активированного угольного наполнителя (КАУН).

Упорядоченная укладка волокна с формированием равномерной структуры волокнистого холста нетканого материала реализуется за счет возвратно-поступательного движения двух сопряженных прядильных блоков в направлении перпендикулярном движению транспортерной ленты при изменении отношения суммарной скорости двух прядильных блоков к скорости движения транспортерной ленты от 30 до 160.

Одновременная подача угольного наполнителя по изогнутым трубкам, закрепленным на прядильных блоках, направленным во внутреннюю сторону их корпусов при возвратно-поступательном движении последних дополнительно обеспечивает равномерное распределение наполнителя по объему волокнистого холста нетканого материала.

Сформированный таким образом однородный трехслойный холст нетканого материала с межволоконным и межслойным расположением КАУНа поступает на промывную машину с использованием одновременно двух принципов отмывки нетканого материала. С помощью циркуляционных контуров и противотоком, отмытый от растворителя холст нетканого материала подают на сушку в трехсекционную сушилку конвекционного типа с плавной регулировкой подачи пара для обогрева воздуха в каждой секции.

Поддержание температуры с точностью до 1°С, а также реализация определенного соотношения температур между зонами сушилки, исключающего нежелательные процессы недосушки и пересушивания, обеспечивают последовательное удаление свободной, сорбированной и гидротационной влаги. Высушенный готовый нетканый материал наматывается в рулон заданного размера в узле намотки установки.

Изобретение иллюстрируется следующими примерами:

Пример 1.

Установка работает в технологическом режиме, позволяющем получать угленаполненный материал, соответствующий п. 2 (таблица 2). Прядильный раствор приготавливают на основе ПУ в ДМФ. После операций обезвоздушивания и фильтрации прядильный раствор из расходного бака 2 фиг. 1 подается в первый контур на два блока формования 12, содержащих двадцать шприцевых фильер (сопел), по десять в каждом прядильном блоке. Массовый расход на каждую фильеру-сопло составляет 7,5 г/мин, соответствующей скорости истечения раствора 3,73 м/мин. Общее количество подаваемого раствора на 20 фильер-сопел составляет 150 г/мин, что в пересчете на «сухой» полимер соответствует 30 г/мин с учетом 20% концентрации прядильного раствора.

На прядильный блок по армированным шлангам одновременно подается помимо прядильного раствора, сжатый воздух со скоростью 180 м/с и осадительная ванна в виде 20% раствора ДМФ в воде.

Второй контур предназначен для дозировки крупнодисперсного активированного угольного наполнителя (КАУН). Совмещение роторно-тарельчатого дозатора угля 11 с прядильным блоком 12 позволяет создать узел по получению угленаполненного материала с межслойным расположением угля. При этом прядильный блок оснащен примыкающими изогнутыми трубками для подачи активированного крупнодисперсного угля в зону холстообразования нетканого материала. Подача угля осуществляется вращающимся горизонтальным диском-ротором через отверстия равного диаметра.

Заполнение ячеек в подвижном диске происходит при совпадении отверстий верхней пластины (статора) и подвижного диска, просыпание активированного угля наблюдается при совпадении между отверстиями нижней пластины (статора) и указанного диска. Далее посредством распределительного устройства с помощью сжатого воздуха, выходящего из эжекторов, гранулированный уголь транспортируется по гибким направляющим силиконовым шлангам. Затем угольный наполнитель (КАУН) поступает в жесткие изогнутые дозирующие трубки, закрепленные на прядильных блоках, по семь жестких трубок напротив каждого сопла, кроме первого, второго, третьего сопел первого прядильного блока; восьмого, девятого, десятого сопла второго прядильного блока, куда подается чистый ПУ в виде 20% раствора полимера в ДМФ.

Таким образом, фиксирование скорости подачи прядильного раствора величиной в 3,73 м/мин. обозначенного как υп.р.=3,73 м/мин соответствующей весовому расходу прядильного раствора в 7,5 г/мин, поступающего на одно сопло и окружной скорости ротора величиной 1,57 м/мин, обозначенного dо.p.=1,57 м/мин. обеспечивает содержание угля в холсте 70% (70/(70+150x0,2)=70%), а также отношение υп.р./υо.р.=2,38.

При установленном соотношении суммарной скорости двух прядильных блоков (30 м/мин) к скорости транспортерной ленты (0,4 м/мин) равном 75 обеспечиваются условия получения равномерной структуры угленаполненного волокнистого холста нетканого материала поверхностной плотностью 300-350 г/м2, обладающего хорошей воздухопроницаемостью в пределах 230-250 дм3/м2⋅с, измеряемой на приборе FF-12 фирмы «Метримтекс» по ГОСТ 12088-77.

Показатели сорбционной емкости и времени защитного действия (ВЗД) указанные в строке 2 (таблица 2), столбец 9 и 10, равны соответственно 170-190 мг/г и 15-22 мин., определены на приборе ДП-3 по ГОСТ 12.4.158-90; ГОСТ 12.4.159-90. Последний показатель ВЗД близок к гостовскому (ГОСТ Р 59959-2021).

Пример 2.

Установка работает в технологическом режиме, позволяющем получать угленаполненный нетканый материал, соответствующий п. 3 (таблица 2). Приготовление и подача прядильного раствора осуществляется аналогично примеру 1. Массовый расход на каждую фильеру-сопло составляет 7,5 г/мин что соответствует скорости истечения прядильного раствора 3,73 м/мин.

Общее количество подаваемого раствора на 20 фильер-сопел также составляет 150 г/мин, что в пересчете на сухой полимер соответствует 30 г/мин. На установке, как и в примере 1, параллельно подается сжатый воздух и осадительная ванна. Количественная подача активированного угля, составляет 120 г/мин, что соответствует окружной скорости ротора 3,08 м/мин. В результате содержание угля в холсте составляет 80% (120/(120+150x0,2)=80%), как указано в строке 3, столбец 4 (таблица 2). При этом отношение скорости подачи прядильного раствора υп.р.=3,73 м/мин к величине окружной скорости ротора υо.р.=3,08 м/мин равно υп.р./υо.р.=1,21.

При установленном соотношении суммарной скорости двух прядильных блоков (30 м/мин) к скорости транспортерной ленты (0,4 м/мин) равном 75 обеспечиваются условия получения равномерной структуры угленаполненного волокнистого холста с поверхностной плотностью 300-350 г/м2. Сохраняется хорошая воздухопроницаемость угленаполненного материала (столбец 7, таблица 2).

За счет повышенного содержания наполнителя до 80% возрастают значения показателей сорбционной емкости до 190-210 мг/г и времени защитного действия (ВЗД) более чем в 2 раза (столбцы 9 и 10, таблица 2), относительно показателя 15 мин, указанного в ГОСТе Р 59959-2021.

Пример 3.

Установка имеет ту же комплектацию, что и в примерах 1 и 2, работает в технологическом режиме, позволяющем получать угленаполненный материал, соответствующий п. 4 таблицы 2. Приготовление и подача прядильного раствора осуществляется аналогично примерам 1 и 2. Сохранен массовый расход прядильного раствора на каждую фильеру-сопло в 7,5 г/мин и в целом на 20 фильер-сопел в количестве 150 г/мин, который в сочетании с установленной количественной подачей активированного угля в 120 г/мин обеспечивает содержание его в холсте в количестве в 80%.

Повышенное содержание угля является не единственным источником увеличения ВЗД, как в примере 2 (столбец 10, таблица 2). Возрастание поверхностной плотности волокнистого холста до 450-550 г/м2 (столбец 7, таблица 2) дополнительно увеличивает значение ВЗД до 50-62 мин. Это достигается снижением скорости транспортерной ленты (υт) до 0,25 м/мин. При этом растет до 120 соотношение суммарной скорости двух прядильных блоков υпр.бл.=30 м/мин и скорости транспортерной ленты υпр.бл./ υт=30/0,25=120.

Таким образом, установка для получения сорбционно-фильтрующих нетканых материалов из растворов полимеров методом аэродинамического формования настоящего изобретения позволяет получать сорбционно-фильтрующие нетканые материалы для средств индивидуальной защиты дыхания (СИЗОД) и кожи (СИЗК), обладающие повышенным временем защитного действия, с сохранением высоких значений показателя воздухопроницаемости, обуславливающего комфортностью носки изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения сорбционно-фильтрующих нетканых материалов с улучшенными свойствами из растворов полимеров методом аэродинамического формования | 2018 |

|

RU2668446C1 |

| МНОГОСЛОЙНЫЙ ФИЛЬТРОВАЛЬНО-СОРБЦИОННЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 2015 |

|

RU2607585C1 |

| МНОГОСЛОЙНЫЙ СОРБЦИОННО-ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 2006 |

|

RU2317132C1 |

| МНОГОСЛОЙНЫЙ СОРБЦИОННО-ФИЛЬТРОВАЛЬНЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 2006 |

|

RU2330134C1 |

| Химзащитный сорбционно-активный материал | 2021 |

|

RU2777494C1 |

| Способ изготовления листовых изделий из полимерно-композитных материалов методом непрерывного формирования | 2018 |

|

RU2681907C1 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| ФИЛЬЕРА ДЛЯ ФОРМОВАНИЯ НИТЕЙ, ФОРМУЮЩЕЕ УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НИТЕЙ И СПОСОБ ФОРМОВАНИЯ НИТЕЙ | 2011 |

|

RU2554733C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОСПУТАННОГО НЕТКАНОГО МАТЕРИАЛА | 2012 |

|

RU2596105C2 |

| РАСЩЕПЛЯЮЩЕЕСЯ СОПРЯЖЕННОЕ ВОЛОКНО, ЕГО АГРЕГАТ И ВОЛОКНИСТАЯ ФОРМА, ВЫПОЛНЕННАЯ ИЗ РАСЩЕПЛЯЮЩЕГОСЯ СОПРЯЖЕННОГО ВОЛОКНА | 2008 |

|

RU2436878C2 |

Установка для получения сорбционно-фильтрующих нетканых материалов из растворов полимеров методом аэродинамического формования оснащена системой контроля пульсации давления раствора и фиксации заданной кратности вытяжки, содержит узел приготовления прядильного раствора, машину формования с прядильными блоками, транспортерную ленту, узел промывки, сушилку и узел намотки готового нетканого материала, дополнительно включает роторно-тарельчатый дозатор для подачи крупнодисперсного угольного наполнителя, производительность которого синхронизирована с количеством прядильного раствора, подаваемого в прядильные блоки машины формования. Общее число сопел не менее 20 последовательно расположены в ряду в направлении формирования нетканого материала, образуя подстилающий нижний слой и покрывной верхний слой из полиуретана, 70% сопел от общего числа формируют промежуточный средний слой сорбционно-активного нетканого материала, содержащий в качестве наполнителя крупнодисперсный активированный уголь, который подается в середину образованной от каждого единичного сопла истекающей прядильной струи при помощи закрепленных в прядильном блоке параллельно единичному соплу жестких изогнутых трубок под углом в пределах от 25° до 35° от вертикального направления движения прядильного раствора для равномерного распределения крупнодисперсного активированного угольного наполнителя по ширине формирующегося нетканого материала. 4 ил., 2 табл.

Установка для получения сорбционно-фильтрующих нетканых материалов из растворов полимеров методом аэродинамического формования, оснащенная системой контроля пульсации давления раствора и фиксации заданной кратности вытяжки, содержащая узел приготовления прядильного раствора, машину формования с прядильными блоками, транспортерную ленту, узел промывки, сушилку и узел намотки готового нетканого материала, отличающаяся тем, что дополнительно включает роторно-тарельчатый дозатор для подачи крупнодисперсного активированного угольного наполнителя, производительность которого синхронизирована с количеством прядильного раствора, подаваемого в прядильные блоки машины формования, обеспечивающий формование угленаполненного трехслойного волокнистого нетканого материала с межволоконным и межслойным распределением крупнодисперсного активированного угольного наполнителя с его содержанием в объеме материала от 70 до 82%, причем отношение скорости истекания прядильного раствора из единичного сопла прядильного блока к скорости вращения ротора тарельчатого дозатора находится в диапазоне от 0,51 до 2,38, при этом прядильные блоки выполнены сопряженными и расположенными в направлении движения транспортерной ленты, совершающими возвратно-поступательное движение в направлении, перпендикулярном движению транспортной ленты при изменении отношения суммарной скорости двух прядильных блоков к скорости движения транспортера от 30 до 160, обладающие общим числом формующих сопел не менее 20, последовательно расположенных в ряду в направлении формирования нетканого материала, из которых в первом прядильном блоке 15% сопел из размещенных в начале ряда от общего числа и во втором прядильном блоке 15% сопел из размещенных в конце ряда от общего числа формуют полиуретановые слои, образуя соответственно подстилающий нижний слой и покрывной верхний слой из полиуретана, 70% сопел от общего числа формируют промежуточный средний слой сорбционно-активного нетканого материала, содержащий в качестве наполнителя крупнодисперсный активированный уголь, причем его подачу в середину образованной от каждого единичного сопла истекающей прядильной струи осуществляют при помощи закрепленных в прядильном блоке параллельно единичному соплу жестких изогнутых трубок под углом в пределах от 25° до 35° от вертикального направления движения прядильного раствора для равномерного распределения крупнодисперсного активированного угольного наполнителя по ширине формирующегося нетканого материала.

| МНОГОСЛОЙНЫЙ ФИЛЬТРОВАЛЬНО-СОРБЦИОННЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 2015 |

|

RU2607585C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА, ФИЛЬТРУЮЩИЙ МАТЕРИАЛ И СРЕДСТВО ДЛЯ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ | 2008 |

|

RU2385177C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ, СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И РЕСПИРАТОР | 2005 |

|

RU2283164C1 |

| WO 2010080251 A1, 15.07.2010 | |||

| US 20060254427 A1, 16.11.2006 | |||

| CN 107137978 A, 08.09.2017 | |||

| Установка для получения сорбционно-фильтрующих нетканых материалов с улучшенными свойствами из растворов полимеров методом аэродинамического формования | 2018 |

|

RU2668446C1 |

Авторы

Даты

2023-12-25—Публикация

2023-04-14—Подача