Изобретение относится к области прямого преобразования тепловой энергии в электрическую, в частности - к способу изготовления термоэлектрических генераторов, применяемых, например, для изготовления корпуса двигателя летательного аппарата с получением при этом дополнительной электрической мощности.

В мире существует проблема недостаточной мощности механического электрогенератора летательных аппаратов (далее - ЛА), поскольку более мощные генераторы имеют большие массогабаритные характеристики, что ведет к утяжелению самого летательного аппарата. При этом известно, что корпусный элемент двигателя ЛА должен обладать стойкостью к высокотемпературным нагрузкам и достаточной прочностью при наличии радиуса кривизны.

Одним из путей решения указанных проблем является выработка дополнительной электроэнергии путем внедрения в конструкцию корпуса двигателя ЛА термоэлектрических генераторов (далее - ТЭГ). При этом ТЭГи могут быть установлены как на корпус двигателя, так и использованы в качестве самого корпусного элемента двигателя частично или полностью. Использование ТЭГ позволяет частично отказаться от механического электрогенератора, снизить массогабаритные характеристики летательного аппарата и получить дополнительную электрическую мощность. При этом ТЭГ должен отвечать свойствам корпусного элемента двигателя, а именно - стойкостью к высокотемпературным нагрузкам и достаточной прочностью при наличии радиуса кривизны.

Из исследованного уровня техники заявителем выявлены способы получения ТЭГов с различными техническими характеристиками.

Известно изобретение по патенту № WO2017059392 «Гибкий термоэлектрический генератор», сущностью является термоэлектрический генератор, содержащий: множество изолирующих гирлянд; множество термоэлектрических струн, сплетенных в виде изогнутых линий через изолирующие струны, изолирующие струны служат в качестве линий утка, термоэлектрические струны содержат чередующиеся сегменты первого полупроводникового материала и второго полупроводникового материала, причем первый полупроводниковый материал и второй полупроводниковый материал имеют разные электрохимические потенциалы, первый и второй сегменты полупроводникового материала, соединенные проводящим контактом; подложку с холодной стороны, соединенную с первым множеством проводящих контактов; и подложку с горячей стороны, соединенную со вторым множеством проводящих контактов.

Недостатками известного технического решения является то, что предложенный ТЭГ изготавливают в виде тонкой пленки и используют только для источников с низким тепловым потоком, то есть данное устройство не предназначено для применения в высокотемпературных режимах работы.

Так, известно изобретение по патенту № RU2154325 «Способ изготовления термоэлектрического модуля», сущностью является способ изготовления термоэлектрического модуля, при котором названный модуль изготовляют из множества термоэлектрических кристаллов, образующих матрицу между первой и второй подложками, выполненными из диэлектрика, отличающийся тем, что матрицу включают последовательно в электрическую цепь таким образом, чтобы нагревать поверхность первой подложки и охлаждать поверхность второй подложки в результате действия электротермического эффекта Пельтье, возникающего в термоэлектрических кристаллах, при этом в названном способе применяют множество продолговатых термоэлектрических брусков р-типа и n-типа, которые разделяют на названные термоэлектрические кристаллы, и первую токопроводящую подложку со множеством первых контактов, образующих матрицу, при этом соседние первые контакты, образующие ряд матрицы, взаимосвязаны соответственно горизонтальными перемычками, в то время как в направлении расположения колонки эти названные первые контакты разделены между собой; при этом названный способ включает следующие этапы: соединяют названную первую токопроводящую плату с названной первой подложкой для фиксации первой проводящей платы с помощью названной первой подложки; размещают множество названных продолговатых термоэлектрических брусков р-типа и n-типа на названных первых контактах по названным рядам таким образом, чтобы по направлению расположения колонки матрицы бруски р-типа чередовались с брусками n-типа с интервалом между ними; соединяют одну грань каждого термоэлектрического бруска с названными первыми контактами, образующими ряд; режут каждый продолговатый термоэлектрический брусок на названные термоэлектрические кристаллы, а также одновременно режут названные горизонтальные перемычки, чтобы распределить получаемые термоэлектрические кристаллы по индивидуальным первым контактам; размещают множество вторых контактов на названных кристаллах напротив первых контактов для получения последовательно включенного электрического контура, состоящего из названных кристаллов в сочетании с названными первыми контактами, и соединяют вторые подложки, в которых установлены названные вторые контакты, с названной первой подложкой для образования между ними соединения.

Недостатками известного технического решения является то, что известным способом получают ТЭГ, имеющий хрупкую диэлектрическую подложку, которую изготавливают либо из керамического, либо из пластикового материала, при этом невозможно задать требуемый радиус кривизны.

Известно изобретение по патенту № US2012266930 «Модуль термоэлектрического преобразования и способ изготовления», сущностью является способ изготовления модуля термоэлектрического преобразования, включающий: первый этап изготовления плетеной проволоки А, построенной путем плетения проводящей проволоки, и плетеной проволоки В, построенной путем плетения проводящей проволоки, причем плетеная проволока В короче, чем плетеная проволока А; а также второй этап поочередного соединения каждого из множества элементов термоэлектрического преобразования P-типа и каждого из множества элементов термоэлектрического преобразования N-типа посредством плетеного провода A и плетеного провода B для получения модуля, в котором каждый из P элементов термоэлектрического преобразования типа N и каждый из элементов термоэлектрического преобразования типа N электрически соединены последовательно, при этом на втором этапе одна торцевая поверхность одного из элементов термоэлектрического преобразования P-типа и одна торцевая поверхность одного из элементов термоэлектрического преобразования N-типа соединяются плетеным проводом A, в то время как другая торцевая поверхность одного из элементов термоэлектрического преобразования Элементы термоэлектрического преобразования P-типа и другая торцевая поверхность одного из элементов термоэлектрического преобразования N-типа соединены плетеной проволокой B. Способ изготовления модуля термоэлектрического преобразования по п.8, дополнительно содержащий: этап подготовки двух или более модулей модуля, включая модуль, этап включает в себя первый этап и второй этап; а также этап электрического соединения множества модулей друг с другом параллельно.

Недостатками известного технического решения является то, что данное устройство представляет собой плетеный термоэлектрический провод, который спирально наматывают вокруг трубки (источника тепла). Данный термоэлектрический провод не может обладать достаточными прочностными характеристиками (более 1000 МПа) для того, чтобы представлять собой корпусной элемент, который частично или полностью интегрируют в конструкцию.

Также известно изобретение по патенту № WO2018047882 «Функциональный элемент с последовательной структурой ячейки термоэлектрических преобразователей π-типа и способ его изготовления»,сущностью является способ изготовления функционального элемента по пп.1-13. Одна из пряжи n-типа и пряжи p-типа является первой пряжей, другая - второй пряжей, одна из передней и задней поверхностей изолирующей подложки является первой поверхностью, а другая - вторая поверхность. В состоянии, когда первая пряжа прошита волнообразной строчкой на изолирующем основном материале, когда вторая крученая пряжа сшивается волнообразно рядом параллельно с первой крученой пряжей, которая была сшита волнообразной строчкой, часть, открытая на первой поверхности первой крученой пряжи, которая была сшита за шаг до этого на первой поверхности пересечение и шитье после скручивания хотя бы один раз. Затем, когда первая скрученная пряжа сшивается волнообразно рядом параллельно со второй крученой пряжей, которая была прошита волнистой строчкой, вторая поверхность открывается для второй поверхности второй крученой пряжи, которая была сшита за один шаг до этого. Пересекая пересеченные части и перекручивая хотя бы один раз. При повторении вышеуказанных шагов путь тока формируется в направлении, ортогональном направлению волнового сшивания, и вдоль пути тока формируется последовательное соединение структуры π-типа.

Недостатками являются:

- известное изобретение представляет собой нить, изготовленную из термоэлектрического и композиционного материала (углеродные нанотрубки), однако изолирующий основной материал представляет собой ткань или бумагу, или материал, выбранный из вспененных полимеров, эластомеров, хлопчатобумажных заполнителей и гелеобразных заполнителей, обработанных в форме пластины или листа, что ограничивает возможность эксплуатации данного устройства при высоких тепловых нагрузках (более 300°С), а также делает невозможным его применение в качестве корпусного элемента;

- изготовление известного ТЭГ не предусматривает наличие радиуса кривизны.

Наиболее близким по совокупности признаков, выбранным заявителем в качестве прототипа, является изобретение по патенту №US2015311421 «Гибкие термоэлектрические устройства, способы их приготовления и способы утилизации отходов с помощью тепла», сущностью является способ формирования термоэлектрического устройства, включающий осаждение первого проводящего компонента и второго, отличающегося проводящим компонентом, на гибкой подложке, чтобы сформировать множество электрических переходов. Способ по п.14, в котором гибкая подложка определяет первую поверхность, отстоящую от второй поверхности, и в котором первый и второй проводящие компоненты осаждаются так, что множество электрических переходов расположены на соответствующих поверхностях чередующимся образом. Способ по п.14, включающий одно или оба из формования и складывания гибкой подложки одной или обеих из них до и после нанесения первого и второго проводящих компонентов. Способ по п.14, в котором нанесение одного или обоих из первого и второго проводящих компонентов включает пришивание проводящей нити или пряжи к гибкой подложке. Способ по п.14, в котором нанесение одного или обоих из первого и второго проводящих компонентов включает нанесение проводящих чернил на гибкую подложку.

Недостатками прототипа являются:

- термоэлектрическое устройство не может быть интегрировано в конструкцию в качестве корпусного элемента, так как при задании требуемого радиуса кривизны или формы данное термоэлектрическое устройство не способно сохранять форму при воздействии высокотемпературных нагрузок (более 350°С) вследствие того, что гибкую подложку формируют из волокнистого материала, которая включает материал, выбранный из группы, состоящей из полиэфиров, хлопка, полиамидов, поли-N-винилкарбазола, целлюлозных материалов, поливинилового спирта, полипропилена, полиэтилентерефталата, стекловолокна и их комбинации; указанные материалы не могут быть использованы при высоких температурах и прочностных нагрузках.

- увеличение массогабаритных параметров конструкции, в которой применяют данное изобретение, вследствие того, что термоэлектрическое устройство изготавливают в виде гибкой пленки различной толщины, затем его либо наматывают на трубку (источник тепла), либо им обертывают поверхность (источник тепла), данная концепция отвода тепла и выработки дополнительной электрической энергии приводит к однозначному увеличению массогабаритных параметров конструкции, поэтому его эксплуатация применима лишь в наземных промышленных установках, так как в ракетно-авиационной промышленности важную роль играет оптимизация массогабаритных характеристик.

Таким образом, известными способами, в том числе прототипом, получают устройства, которые имеют следующие основные недостатки:

1) либо имеют хрупкую диэлектрическую подложку, что ограничивает наличие радиуса кривизны, и не может использоваться в качестве корпусного элемента;

2) либо имеют гибкую подложку недостаточной толщины, что не обеспечивает возможность использования термоэлектрического генератора в качестве корпусного элемента;

3) либо имеют ограниченный диапазон рабочих температур, что не дает возможность использования термоэлектрического генератора при высоких тепловых нагрузках.

4) либо имеют недостаточные прочностные характеристики, что не позволяет использовать в качестве корпусных элементов.

Указанные проблемы возможно разрешить, используя в качестве подложки композиционные материалы.

Композиционный материал - это многокомпонентный материал, изготовленный из двух или более компонентов с существенно различными физическими и/или химическими свойствами, которые, в сочетании, приводят к появлению нового материала с характеристиками, отличными от характеристик отдельных компонентов и не являющимися простой их суперпозицией. При этом отдельные компоненты остаются таковыми в структуре композитов, отличая их от смесей и твердых растворов[https://ru.wikipedia.org/wiki/Композиционный материал].

Карбоволокниты [https://e-plastic.ru/specialistam/composite/kompozicionnye-materialy/]

(углепласты) представляют собой композиционный материал, состоящий из полимерного связующего (матрицы) и упрочнителя в виде углеродных волокон (карбоволокон).

Высокая энергия связи С-С углеродных волокон позволяет им сохранить прочность при очень высоких температурах (в нейтральной и восстановительной средах до 2200°С), а также при низких температурах. От окисления поверхности волокна предохраняют защитными покрытиями (пиролитическими). В отличие от стеклянных волокон карбоволокна плохо смачиваются связующим(низкая поверхностная энергия), поэтому их подвергают травлению. При этом увеличивается степень активирования углеродных волокон по содержанию карбоксильной группы на их поверхности. Межслойная прочность при сдвиге углепластиков увеличивается в 1,6-2,5 раза. Применяется вискеризация нитевидных кристаллов TiO[pic], AlN и Si[pic]N[pic], что дает увеличениемежслойной жесткости в 2 раза и прочности в 2,8 раза. Применяются пространственно армированные структуры.

Связующими служат синтетические полимеры (полимерные карбоволокниты); синтетические полимеры, подвергнутые пиролизу (коксованные карбоволокниты); пиролитический углерод (пироуглеродные карбоволокниты).

Карбоволокниты с углеродной матрицей.

Коксованные материалы получают из обычных полимерных карбоволокнитов, подвергнутых пиролизу в инертной или восстановительной атмосфере. При температуре 800-1500°С образуются карбонизированные, при 2500-3000°С графитированные карбоволокниты. Для получения пироуглеродных материалов упрочнитель выкладывается по форме изделия и помещается в печь, в которую пропускается газообразный углеводород (метан). При определенном режиме (температуре 1100°С и остаточном давлении 2660 Па) метан разлагается и образующийся пиролитический углерод осаждается на волокнах упрочнителя, связывая их.

Карбоволокнит с углеродной матрицей типа КУП-ВМ по значениям прочности и ударной вязкости в 5-10 раз превосходит специальные графиты;при нагреве в инертной атмосфере и вакууме он сохраняет прочность до 2200°С, на воздухе окисляется при 450°С и требует защитного покрытия. Коэффициент трения одного карбоволокнита с углеродной матрицей по другому высок (0,35-0,45), а износ мал (0,7-1 мкм на торможение).

Карбоволокниты (углепластики) имеют значения плотности меньше алюминиевых и титановых сплавов, при более высоких или сопоставимых значениях прочности и модуля упругости, что играет важную роль при использовании их в ракетно-авиационной промышленности, так как приводит к снижению массогабаритных характеристик ЛА [https://moluch.ru/archive/27/2963/]:

ρ, кг/м3

Ϭ, МПа

Задачей и техническим результатом заявленного технического решения является расширение арсенала способов изготовления термоэлектрических генераторов с возможностью их применения для изготовления корпуса двигателя летательного аппарата, при этом достигается:

- получение требуемого радиуса кривизны или формы за счет использования гибкой подложки из композиционных материалов класса карбоволокниты (углепласты), вследствие чего термоэлектрический генератор может быть интегрирован в конструкцию ЛА в качестве корпусного элемента двигателя, так как способен сохранять заданную форму при воздействии высокотемпературных нагрузок (более 350°С) и высоких прочностных нагрузок (более 1300 МПа).

- увеличение выработки дополнительной электрической энергии (с одновременным отводом тепла) при одновременном снижении массогабаритных параметров конструкции устройства, в котором будет использоваться ТЭГ, например, в качестве корпусного элемента двигателя ЛА, что играет важную роль в ракетно-авиационной промышленности.

Сущностью заявленного технического решения является способ изготовления термоэлектрического генератора на основе композиционных материалов, заключающийся в том, что берут гибкую подложку, которая представляет собой ленту из композиционных материалов класса карбоволокнитов, на гибкую подложку поочередно наносят два различных вида токопроводящего компонента, которые представляют собой либо металлическую проволоку, либо металлическую нить из ряда полупроводниковых материалов, каждый токопроводящий компонент наносят таким образом, чтобы он являлся боковой стороной равнобедренного треугольника, угол между этими сторонами лежит в диапазоне от 10 до 170°, при этом каждый последующий токопроводящий компонент наносят неразрывно от предыдущего, при этом образовывают контакт компонентов в вершине угла равнобедренного треугольника и в вершинах углов основания данного треугольника, при этом каждый вид токопроводящего компонента наносят параллельно стороне предыдущего треугольника из того же самого токопроводящего компонента, далее обеспечивают сварку указанных токопроводящих компонентов в местах их контакта, таким образом формируют множество электрических спаев и обеспечивают электрический p- и n- переходы, при этом количество спаев между двумя разнородными токопроводящими компонентами равно m, где m>1 (m - натуральный ряд чисел), при этом горячие спаи находятся со стороны теплого источника, холодные - со стороны охлаждающего источника; полученную композиционную подложку с термоэлектрической структурой укладывают в формате лифлета таким образом, чтобы место сгиба соответствовало каждому спаю токопроводящих компонентов, таким образом формируют горячие и холодные стороны термоэлектрического генератора; полученный лифлет укладывают либо в плоскую форму, либо обеспечивают желаемый радиус кривизны R и геометрическую форму в зависимости от требуемых геометрических параметров получаемого термоэлектрического генератора, затем насквозь прошивают лифлет композиционной нитью из углеволокна в местах, где не проходит спай; далее верхние и нижние стороны лифлета проклеивают композиционным материалом из класса карбоволокнитов в один или несколько слоев в зависимости от требуемых геометрических параметров получаемого термоэлектрического генератора.

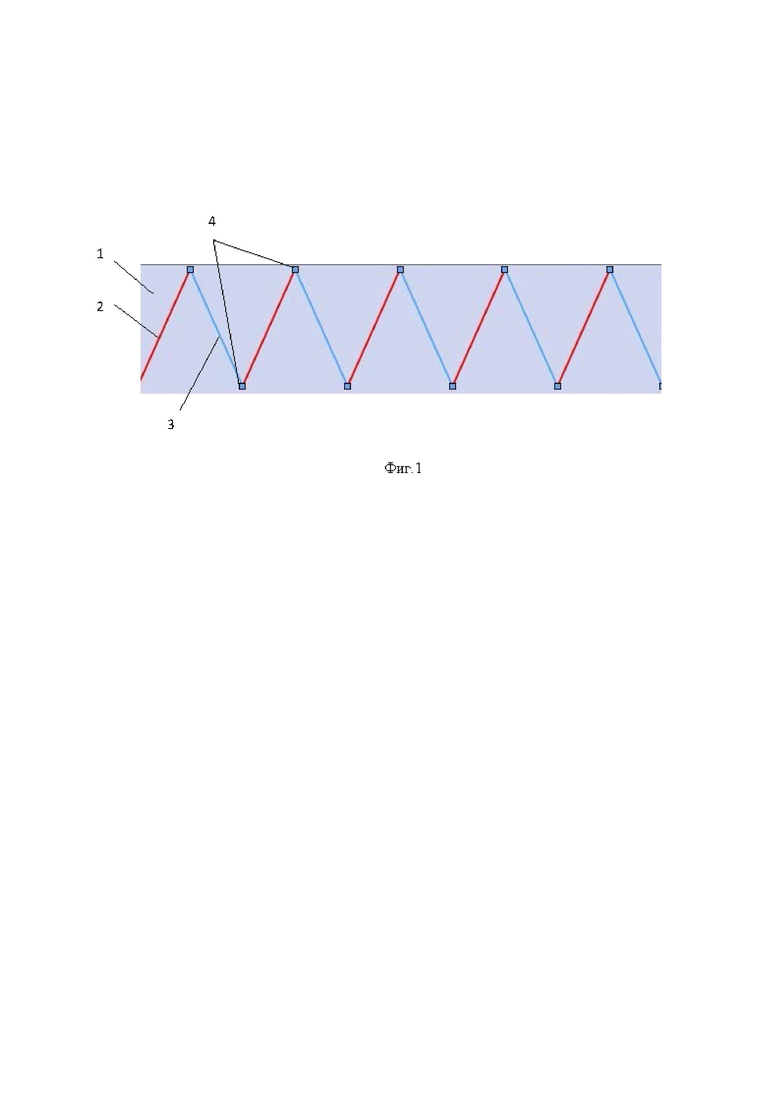

Заявленное техническое решение иллюстрируется Фиг.1 - Фиг.7.

На Фиг.1 приведено расположение токопроводящих компонентов на подложке в виде ленты из композиционного материала.

На Фиг.2 приведен термоэлектрический генератор с подложкой, выполненной в виде ленты с радиусом кривизны R1.

На Фиг.3 приведена подложка в виде ленты из композиционного материала с токопроводящими компонентами, сложенная в формате лифлета.

На Фиг.4 приведен термоэлектрический генератор с подложкой, выполненной в форме цилиндра с радиусом кривизны R2.

На Фиг.5 приведена Таблица 1, в которой представлены параметры изготовления термоэлектрического генератора из различных композиционных материалов по различным режимам.

На Фиг.6 приведен экспериментальный стенд, имитирующий работу двигателя беспилотного летательного аппарата.

На Фиг.7 приведена Таблица 2, в которой представлены результаты испытаний корпуса двигателя ЛА, изготовленного из термоэлектрического генератора (ТЭГ) на основе композиционных материалов, полученного заявленным способом.

Позиции на фигурах обозначают:

1 - подложка в виде ленты из композиционного материала,

2 - токопроводящий компонент 1,

3 - токопроводящий компонент 2,

4 - электрические спаи,

R, R1, R2 - радиусы кривизны.

5 - нагнетательная труба,

6 - термоэлектрический генератор, полученный заявленным способом

7 - термофен,

8 - измерительный комплекс,

9, 10 - термопары для фиксации термо-ЭДС на горячей и холодной сторонах генератора,

11 - мультиметр,

12 - многофункциональный измеритель давления.

Далее заявителем приведено описание заявленного технического решения.

Настоящее изобретение относится к способам изготовления термоэлектрических устройств, конкретно - термоэлектрических генераторов. Термоэлектрический генератор, полученный заявленным способом, содержит гибкую подложку из композиционного материала класса карбоволокнитов (углепластов) с нанесенными на нее первым и вторым различными токопроводящими компонентами таким образом, чтобы образовалось множество электрических переходов (спаев). При этом во внутренней части термоэлектрического генератора находятся горячие спаи, в наружной части - холодные спаи. Термоэлектрический генератор, полученный заявленным способом, возможно использовать для выработки электрического тока из отходящего тепла двигателя ЛА путем изготовления из него (ТЭГа) самого корпуса двигателя ЛА.

Заявленный технический результат в целом достигается тем, что изготавливают термоэлектрический генератор из известных как таковых композиционных материалов класса карбоволокнитов (углепластиков) с образованием спаев между двух разнородных токопроводящих компонентов в количестве m (спаи), где m>1 (m - натуральный ряд чисел). Число m зависит от требуемых геометрических характеристик будущего ТЭГ. При этом горячие спаи находятся со стороны теплого источника (например, двигателя), холодные - со стороны охлаждающего источника (например, окружающего воздуха).

Заявленный термоэлектрический генератор возможно выполнить в виде ленты с радиусом кривизны R1 (Фиг.2) или цилиндра с радиусом кривизны R2 (Фиг.4).

При этом термоэлектрический генератор не имеет хрупкой диэлектрической подложки, электрические спаи двух разнородных токопроводящих компонентов нанесены на подложку из композиционных материалов класса карбоволокнитов (углепластиков). Термоэлектрическую основу получают путем выкладывания проволоки или нити из двух разнородных токопроводящих компонентов на композиционный материал под углом от 10 до 170°. Затем при помощи, например, лазерной технологической установки или лазера обеспечивают сварку (образование электрических спаев) указанных токопроводящих компонентов.

Далее полученную подложку из композиционных материалов с термоэлектрической структурой укладывают в формате лифлета, которому далее придают необходимый радиус кривизны и геометрическую форму.

Затем подложку прошивают композиционной нитью в местах, где не проходит спай.

Полученный термоэлектрический генератор может быть интегрирован в качестве корпусного элемента в двигатель летательного аппарата.

Далее заявителем приведена подробная последовательность действий заявленного способа.

1) Берут гибкую подложку, которая представляет собой ленту из композиционных материалов класса карбоволокнитов (углепластов), например, карбон (например, по ГОСТ 32667-2014), углеткань (углеволокно) (например, по ГОСТ Р 57407-2017), углелента (например, по ГОСТ 28005-88), углепластик (например, по ГОСТ Р 57970-2017). Лента может иметь любую длину (Д), ширину (Ш) и толщину (Т) в зависимости от требуемых геометрических характеристик будущего ТЭГ.

2) На подложку из композиционного материала поочередно наносят два различных вида токопроводящего компонента, которые могут представлять собой либо металлическую проволоку, либо металлическую нить из полупроводниковых материалов (например, по ГОСТ 22622-77). Каждый токопроводящий компонент наносят таким образом, чтобы он являлся боковой стороной равнобедренного треугольника, угол между этими сторонами лежит в диапазоне от 10 до 170° (Фиг.1). Каждый последующий токопроводящий компонент наносят неразрывно от предыдущего, при этом образовывают контакт компонентов в вершине угла равнобедренного треугольника и в вершинах углов основания данного треугольника. Каждый вид токопроводящего компонента наносят параллельно стороне предыдущего треугольника из того же самого токопроводящего компонента.

3) При помощи, например, лазерной технологической установки либо лазера обеспечивают сварку указанных токопроводящих компонентов в местах их контакта, то есть в вершинах углов равнобедренного треугольника, таким образом формируют множество электрических спаев и обеспечивают электрический p- и n- переходы. Количество спаев между двух разнородных токопроводящих компонентов равно m, где m>1 (m - натуральный ряд чисел). Число m зависит от требуемых геометрических характеристик будущего ТЭГ. При этом горячие спаи находятся со стороны теплого источника (например, двигателя), холодные - со стороны охлаждающего источника (например, окружающего воздуха).

4) Полученную композиционную ленту с термоэлектрической структурой укладывают в формате лифлета таким образом, чтобы места сгибов соответствовали каждому спаю токопроводящих компонентов. Таким образом формируют горячие и холодные стороны ТЭГ.

5) Полученный лифлет укладывают либо в плоскую форму, либо обеспечивают желаемый радиус кривизны R и геометрическую форму (например, цилиндр) в зависимости от требуемых геометрических параметров получаемого ТЭГ, затем насквозь прошивают лифлет композиционной нитью из углеволокна в местах, где не проходит спай.

6) Верхние и нижние поверхности лифлета проклеивают композиционным материалом из класса карбоволокниты (аналогично карбоволокнитам, указанным в п.1) в один или несколько слоев в зависимости от требуемых геометрических параметров получаемого ТЭГ. Проклейку осуществляют известными как таковыми способами, например, либо в матрице [https://sagrit.ru/tehnologii/tehnologiya-propitki-pod-davleniem-tehnologiya-rtm/], либо методом вакууммирования [https://www.skb-077.ru/blog/post/composite].

Получают термоэлектрический генератор (ТЭГ).

Далее заявителем приведены примеры осуществления заявленного технического решения.

Пример 1. Изготовление термоэлектрического генератора из карбона.

1) Берут гибкую подложку, которая представляет собой ленту, например, из карбона. Лента имеет размеры, например, Ш х Д х Т = 20 х 50 х 5 мм.

2) На ленту из карбона поочередно наносят два различных вида токопроводящего компонента в виде металлической проволоки, например, из хромель и копель. Каждый токопроводящий компонент наносят таким образом, чтобы он являлся боковой стороной равнобедренного треугольника, угол между этими сторонами равен, например, 10° (Фиг.1). Каждый последующий токопроводящий компонент хромель и копель наносят неразрывно от предыдущего, при этом образовывают контакт компонентов хромель и копель в вершине угла равнобедренного треугольника и в вершинах углов основания данного треугольника. Каждый вид токопроводящего компонента наносят параллельно предыдущей стороне треугольника из того же самого токопроводящего компонента.

3) При помощи, например, лазерной технологической установки или лазера обеспечивают сварку указанных токопроводящих компонентов в местах их контакта, то есть в вершинах углов равнобедренного треугольника, таким образом формируют множество электрических спаев и обеспечивают электрический p- и n-переходы. Количество спаев m между двух разнородных токопроводящих компонентов равно, например, 1000. При этом горячие спаи находятся со стороны теплого источника (например, двигателя), холодные - со стороны охлаждающего источника (например, окружающего воздуха).

4) Полученную композиционную ленту с термоэлектрической структурой укладывают в формате лифлета таким образом, чтобы места сгибов соответствовали каждому спаю токопроводящих компонентов. Таким образом формируют горячие и холодные стороны ТЭГ.

5) Полученный лифлет укладывают в плоскую форму, затем насквозь прошивают композиционной нитью из углеволокна в местах, где не проходит спай.

6) Верхние и нижние стороны лифлета проклеивают композиционным материалом - карбоном в один слой в зависимости от требуемых геометрических параметров получаемого ТЭГ. Проклейку осуществляют известными как таковыми способами, например, в матрице [https://sagrit.ru/tehnologii/tehnologiya-propitki-pod-davleniem-tehnologiya-rtm/].

Получают термоэлектрический генератор (ТЭГ).

Пример 2 - 5. Изготовление термоэлектрического модуля из различных композиционных материалов по различным режимам.

Проводят последовательность действий, аналогично Примеру 1, изменяя композиционные материалы и режимы. Результаты приведены в Таблице 1 на Фиг.5.

Из данных, приведенных в Таблице 1, можно сделать вывод, что заявителем изготовлен термоэлектрический модуль по заявленному способу с использованием всех признаков, приведенных в формуле изобретения, включая интервалы непрерывных значений и вариантов признаков.

Пример 6. Испытание термоэлектрического генератора, полученного заявленным способом.

Для доказательства достижения заявленного технического результата, а также условия патентоспособности «промышленная применимость» заявителем проведены испытания термоэлектрического генератора, полученного заявленным способом, при использовании его в качестве корпусного элемента двигателя беспилотного летательного аппарата (БПЛА).

Для экспериментального исследования характеристик термоэлектрического генератора был разработан и создан экспериментальный стенд, имитирующий работу двигателя беспилотного летательного аппарата, представленный на Фиг. 6. Основными элементами стенда являются нагнетательная труба 5, термоэлектрический генератор 6, полученный заявленным способом, термофен 7, обеспечивающий нагрев воздушного потока до требуемой температуры и измерительный комплекс 8. Термоэлектрический генератор 6 преобразует температурный градиент в электрический ток, фиксируемый комбинированным электроизмерительным прибором. Экспериментальная установка снабжена средствами измерения: термопарами 9, 10 для фиксации термо-ЭДС на горячей и холодной сторонах генератора, мультиметром 11, многофункциональным измерителем давления 12.

Имитация корпуса двигателя БПЛА с корпусными элементами в виде термоэлектрического генератора представляет собой разборную конструкцию: в трубу (∅50 мм) в места квадратных отверстий закрепляют термоэлектрические модули, размером 40х40х10 мм с радиусом кривизны 5 мм, данная труба квадратного сечения встраивается в «холодную» трубу. Далее конструкция крепится к нагнетательной трубе через фланцевое соединение.

Устройство и принцип работы экспериментального стенда следующие: горячий воздух, проходя по трубе через ТЭГ, отдает некоторое количество теплоты последнему и уходит в помещение. Охлаждающий теплоноситель нагнетается в ТЭГ из окружающей среды посредством воздуходувки и также отводится в помещение.

Нагрев поверхности термоэлементов происходит в основном за счет конвективного теплообмена. Охлаждение спаев термоэлементов происходит за счет потока холодного воздуха, протекающего в полости, ограниченной металлическими корпусами, что приводит к возникновению разности значений температуры между «холодными» и «горячими» спаями термо-элементов. На спаях благодаря эффекту Зеебека возникает термо-ЭДС, которую можно по специальным токоотводам направлять к бортовым потребителям. В работе использовались ТЭГи, изготовленные заявленным способом согласно Таблицы 1.

Результаты испытаний корпуса двигателя ЛА из ТЭГ, изготовленных по заявленному способу, приведены в Таблице 2 на Фиг.7.

Эксперименты проводились при различных вариациях потоков - I вариант и II вариант.

В I варианте скорость нагревающего потока, омывающего внутреннюю поверхность ТЭГ - воспроизведение внутренней части двигателя, оставалась неизменной, его температура составляла 450°С. Скорость охлаждающего потока изменялась в пределах 20-80 м/с.

Во II варианте постоянной оставалась скорость потока, омывающего внешнюю поверхность ТЭГ, его температура составляла 15°С.

В ходе проведения эксперимента было выявлено, что при имитировании разных режимов работы двигателя на определенной высоте полета (т.е. при поддержании постоянной скорости охлаждающего потока и изменении скорости горячего потока) разница температур между горячим и холодным спаем систематически увеличивается.

Из данных, приведенных в Таблице 2, видно, что корпус двигателя ЛА, изготовленный из ТЭГ, полученного по заявленному способу, выдерживает заданные температурные и прочностные нагрузки. При этом максимальная выработка электрической мощности на ТЭГе площадью 64 см2 составила 2 Вт (у прототипа такой же площади эта цифра составляет 1,5 Вт). Снижение массогабаритных характеристик по сравнению с прототипом такой же площади составило 100 г.

Таким образом, из приведенного выше можно сделать вывод, что заявителем достигнут заявленный технический результат, а именно: расширен арсенал способов изготовления термоэлектрических генераторов с возможностью их применения для изготовления корпуса двигателя летательного аппарата, при этом:

- получены ТЭГ с требуемым радиусом кривизны или формы за счет использования гибкой подложки из композиционных материалов класса карбоволокниты (углепласты) (Таблица 1 на Фиг. 5), вследствие чего термоэлектрический генератор интегрирован в конструкцию ЛА в качестве корпусного элемента двигателя, так как способен сохранять заданную форму при воздействии высокотемпературных нагрузок (более 350°С) и высоких прочностных нагрузок (более 1300 МПа) (Таблица 2 на Фиг. 7).

- увеличена выработка дополнительной электрической энергии (с одновременным отводом тепла) до 33% (Таблица 2 на Фиг. 7) при одновременном снижении массогабаритных параметров конструкции ЛА вследствие того, что термоэлектрический генератор интегрирован в ЛА в качестве корпусного элемента двигателя, что играет важную роль в ракетно-авиационной промышленности.

Заявленное техническое решение соответствует условию патентоспособности «новизна», предъявляемому к изобретениям, так как из исследованного уровня техники заявителем не выявлены технические решения, обладающие заявленной совокупностью существенных признаков.

Заявленное техническое решение соответствует условию патентоспособности «изобретательский уровень», предъявляемому к изобретениям, поскольку не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками заявленного изобретения, и не установлена известность влияния отличительных признаков на заявленный технический результат.

Заявленное техническое решение соответствует условию патентоспособности «промышленная применимость», предъявляемой к изобретениям, так как может быть изготовлена на стандартном оборудовании с использованием известных материалов и деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменный элемент с пространственной решетчатой упорядоченной структурой и центральным телом | 2024 |

|

RU2837444C1 |

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО | 2010 |

|

RU2543697C2 |

| ОТОПИТЕЛЬНОЕ УСТРОЙСТВО С ТЕРМОЭЛЕКТРИЧЕСКИМ ГЕНЕРАТОРОМ И ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 2010 |

|

RU2419749C1 |

| АВТОНОМНАЯ ЯДЕРНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2021 |

|

RU2766322C1 |

| Способ изготовления составной ветви термоэлемента, работающей в диапазоне температур от комнатной до 900o C | 2015 |

|

RU2607299C1 |

| Термоэлектрический генератор | 2021 |

|

RU2764185C1 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, СОДЕРЖАЩИЙ ТЕРМОЭЛЕКТРИЧЕСКИЕ ГЕНЕРАТОРЫ | 2013 |

|

RU2631847C2 |

| КОМБИНИРОВАННОЕ ПРОИЗВОДСТВО ТЕПЛА И ЭЛЕКТРОЭНЕРГИИ ДЛЯ ЖИЛЫХ И ПРОМЫШЛЕННЫХ ЗДАНИЙ С ИСПОЛЬЗОВАНИЕМ СОЛНЕЧНОЙ ЭНЕРГИИ | 2009 |

|

RU2513649C2 |

| МОДУЛЬ ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ГЕНЕРАТОРА И ТЕРМОЭЛЕКТРИЧЕСКМЙ ГЕНЕРАТОР | 2009 |

|

RU2528039C2 |

| Трубчатый термоэлектрический модуль | 2018 |

|

RU2732821C2 |

Изобретение относится к области прямого преобразования тепловой энергии в электрическую, в частности к способу изготовления термоэлектрических генераторов, применяемых либо для установки на корпус двигателя летательного аппарата, либо для изготовления непосредственно самого корпуса двигателя летательного аппарата с получением при этом дополнительной электрической мощности. Сущность: берут гибкую подложку, которая представляет собой ленту из композиционных материалов класса карбоволокнитов. На гибкую подложку поочередно наносят два различных вида токопроводящего компонента, которые представляют собой либо металлическую проволоку, либо нить из ряда полупроводниковых материалов. Каждый токопроводящий компонент наносят таким образом, чтобы он являлся боковой стороной равнобедренного треугольника, угол между этими сторонами лежит в диапазоне от 10 до 170°. Каждый последующий токопроводящий компонент наносят неразрывно от предыдущего с образованием контакта компонентов в вершине угла равнобедренного треугольника и в вершинах углов основания данного треугольника. При этом каждый вид токопроводящего компонента наносят параллельно стороне предыдущего треугольника из того же самого токопроводящего компонента. Далее обеспечивают сварку указанных токопроводящих компонентов в местах их контакта, таким образом формируют множество электрических спаев Полученную композиционную подложку с термоэлектрической структурой укладывают в формате лифлета таким образом, чтобы место сгиба соответствовало каждому спаю токопроводящих компонентов. Полученный лифлет укладывают либо в плоскую форму, либо обеспечивают желаемый радиус кривизны и геометрическую форму. Затем насквозь прошивают лифлет композиционной нитью из углеволокна в местах, где не проходит спай. Далее верхние и нижние стороны лифлета проклеивают композиционным материалом из класса карбоволокнитов в один или несколько слоев в зависимости от требуемых геометрических параметров термоэлектрического генератора. 7 ил.

Способ изготовления термоэлектрического генератора на основе композиционных материалов, заключающийся в том, что берут гибкую подложку, которая представляет собой ленту из композиционных материалов класса карбоволокнитов, на гибкую подложку поочередно наносят два различных вида токопроводящего компонента, которые представляют собой либо металлическую проволоку, либо нить из ряда полупроводниковых материалов, каждый токопроводящий компонент наносят таким образом, чтобы он являлся боковой стороной равнобедренного треугольника, угол между этими сторонами лежит в диапазоне от 10 до 170°, при этом каждый последующий токопроводящий компонент наносят неразрывно от предыдущего, при этом образовывают контакт компонентов в вершине угла равнобедренного треугольника и в вершинах углов основания данного треугольника, при этом каждый вид токопроводящего компонента наносят параллельно стороне предыдущего треугольника из того же самого токопроводящего компонента, далее обеспечивают сварку указанных токопроводящих компонентов в местах их контакта, таким образом формируют множество электрических спаев и обеспечивают электрический p- и n- переходы, при этом количество спаев между двумя разнородными токопроводящими компонентами равно m, где m>1 (m – натуральный ряд чисел), при этом горячие спаи находятся со стороны теплого источника, холодные – со стороны охлаждающего источника; полученную композиционную подложку с термоэлектрической структурой укладывают в формате лифлета таким образом, чтобы место сгиба соответствовало каждому спаю токопроводящих компонентов, таким образом формируют горячие и холодные стороны термоэлектрического генератора; полученный лифлет укладывают либо в плоскую форму, либо обеспечивают желаемый радиус кривизны R и геометрическую форму в зависимости от требуемых геометрических параметров получаемого термоэлектрического генератора, затем насквозь прошивают лифлет композиционной нитью из углеволокна в местах, где не проходит спай; далее верхние и нижние стороны лифлета проклеивают композиционным материалом из класса карбоволокнитов в один или несколько слоёв в зависимости от требуемых геометрических параметров получаемого термоэлектрического генератора.

| МИКРОСТРУКТУРА ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ГЕНЕРАТОРА НА ОСНОВЕ ЭФФЕКТА ЗЕЕБЕКА, И СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ МИКРОСТРУКТУРЫ | 2010 |

|

RU2521147C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ | 2011 |

|

RU2546830C2 |

| DE 102011115172 B4, 16.02.2017 | |||

| DE 102012018387 A1, 20.03.2014 | |||

| US 20200044136 A1, 06.02.2020 | |||

| WO 2018047882 A1, 15.03.2018 | |||

| WO 2017059392 A1, 06.04.2017 | |||

| US 2015311421 A1, 29.10.2015. | |||

Авторы

Даты

2022-08-12—Публикация

2021-06-17—Подача