Изобретение относится к области термоэлектрического преобразования энергии, в частности к производству термоэлектрических составных ветвей термоэлемента, предназначенных для изготовления генераторов электроэнергии с высоким коэффициентом преобразования.

Термоэлектрические генераторы (ТЭГ) могут быть использованы в системах утилизации «бросового» тепла (объемы которого в мире составляют более 50% всей вырабатываемой энергии) как техногенного, так и природного происхождения. Так, например, преобразование тепла отходящего газа на мусоросжигающих заводах в электроэнергию бытового потребления может существенно снизить ее стоимость для потребителей. Для ТЭГ открываются широкие перспективы их использования на авто- и железнодорожном транспорте, в металлургических процессах, а также в космосе и т.д.

Однако расширение областей использования термоэлектричества в современной энергетике сдерживается относительно малой величиной КПД, что связано с низкой добротностью генераторных термоэлектрических материалов (ZT), которая не всегда превышает единицу. Соответственно КПД ТЭГ не превышает ~5% для однокаскадных и ~8-10% для двухкаскадных модулей. Считается, что при КПД более 10% производство ТЭГ становится рентабельным, что приведет к существенному расширению масштаба их использования.

Ни один термоэлектрический материал не может использоваться в широком диапазоне температур, например, от комнатной до 900°C. Термоэлектрические материалы можно разделить на три группы: низкотемпературные (работающие до 250-300°C), где безальтернативными являются твердые растворы Bi2Te3-xSex и BiySb2-yTe3, среднетемпературные (для температур 300-600°C), среди которых выделяются PbTe, GeTe и сплавы на основе CoSb3, и высокотемпературные (600-1000°C), где на первый план выступают твердые растворы Ge-Si n- и p-типа, а также n-La3-xTe4 и p-Yb14MnSb11. До сих пор коммерческие ТЭГ изготавливают в основном из отдельных термоэлектрических материалов, которые работают в относительно узких диапазонах температур, где они обладают оптимальной эффективностью. Вместе с тем расчеты, которые подтверждаются практикой, показывают, что эффективность ТЭГ существенно повышается (до >10%), когда секции из низко-, средне- и высокотемпературных материалов с лучшими свойствами объединяются последовательно в составные ветви термоэлемента, работающие при большом перепаде температур.

Технической задачей данного изобретения является создание способа изготовления составной ветви термоэлемента, работающей в диапазоне температур: от комнатной до 900°C.

Помимо выбора термоэлектрических материалов с лучшими свойствами для секций, весьма важную роль играет процесс формирования составной ветви путем соединения секций между собой. Как правило, соединение секций из выбранных термоэлектрических материалов осуществляется через контактные слои, которые создаются нанесением на торцевые поверхности каждой из них металлических покрытий (например, W, Mo, Fe, Со, Ni и др.). Эти контактные слои способствуют в дальнейшем соединению секций друг с другом, а также с теплопереходами и электрическими проводами. При этом в зависимости от функциональных возможностей (например, совместимость по коэффициенту термического расширения (КТР), адгезионная способность, удельное электрическое сопротивление, антидиффузионные защитные свойства и т.д.) металлические покрытия могут быть однослойными и многослойными.

В зависимости от источника тепла и особенностей поведения расплавленного связующего агента (припоя) известны две основные группы методов пайки и сварки, которые используются на практике для этих конкретных целей.

Известен способ соединения ветвей ТЭМ, где в качестве припоя для образования стыка PbTe n- и p-типа, например, с теплопереходами из Fe или Ni было выбрано соединение SnTe с присадкой 1% масс. Ti. Прочность такого соединения на сдвиг при 25°C составила для n-PbTe, в диапазоне 800-1800 psi (5,6-12,7 МПа). При этом металлизация на тестовых образцах теллурида свинца отсутствовала. Отчет NASA [A.L. Eiss, "Thermoelectric bonding study", NASA CR-369, January 1966].

Известен способ изготовления двухсоставных ветвей из секций PbTe и SiGe методом горячего прессования, где в качестве переходного металлического слоя выбран вольфрам, который рекомендуется для покрытия твердого раствора Si-Ge из-за близости коэффициентов термического расширения (КТР). Указанные термоэлектрические материалы представляют наибольший интерес для космических энергетических систем. Каждый из этих материалов показывает достаточно высокий КПД в своем рабочем диапазоне температур, а именно ~5-7% для PbTe в диапазоне температур 25-500°C и 500-900°C для SiGe. При этом особое внимание на уделяется подготовке поверхностей сочленяемых материалов. Соединение секций n-типа проводят при температуре 850-865°C, а секций p-типа при 840-850°C в атмосфере высокочистого Ar (содержание O2 не превышало 1,5 ppm) продолжительностью 25 мин. Данные о прочности такого соединения в работе отсутствуют (Патент США №3452423, HO1L 7/4, 7/16, опубл. 01.07.1969).

К недостаткам такой технологии следует отнести использование горячего прессования для получения соединение на основе тугоплавкого металла, прочность которого не может конкурировать с соединением, полученным плазменным или ионно-плазменным напылением вольфрама. Кроме того, из-за большой разности КТР между W (~4,5⋅10-6°C-1) и PbTe (~18⋅10-6°C-1) на границе могут возникать микротрещины в процессе охлаждения после нагревания.

Известен способ изготовления составных ветвей термоэлемента для работы в диапазоне температур 100-700°C горячим прессованием в графитовой пресс-форме с использованием графитовых пуансонов при температуре 500-550°C, в течение 1 ч в атмосфере Ar. Для ветви p-типа между секциями из скуттерудита, Zn4Sb3 и Bi0,4Sb1,6Te3, а также для ветви n-типа между секциями из CoSb3 и Bi2Te2,95Se0,05 в качестве металлического покрытия использовали Ti. При этом соединение секций на холодной стороне осуществляли пайкой низкотемпературным сплавом BiSn (рабочая температура ниже 138°C, которое образует очень не прочное паяное соединение, что, особенно, сказывается при термоциклировании), а на горячей стороне - среднетемпературным сплавом Cu22Ag56Zn17Sn5 (рабочая температура более 650°C). Было измерено удельное контактное сопротивление между теплопереходом из Nb и трехсоставными ветвями n- и p-типа, которое составило менее 5 мкОм⋅см2. На макете термоэлемента, состоящего из n-ветви (Bi2Te2,95Se0,05/CoSb3) и p-ветви (Bi0,4Sb1,6Te3/β-Zn4Sb3/CeFe4Sb12), был достигнут КПД, равный ~10% (Патент США №6673996, МПК H01L 35/04, опубл. 06.01.2004).

Соединение ветвей методом пайки не является надежным, так, при использовании припоя в виде фольги в процессе образования паяного соединения часть жидкого припоя выдавливается из зоны контактирования секций, а при использовании порошкового припоя паяное соединение получается пористым, в результате чего повышается контактное сопротивление.

Известен способ изготовления двухсоставных ветвей из низкотемпературного ТЭМ Bi2Te3 и среднетемпературного ТЭМ PbTe, в котором также применяется горячее прессование в пресс-форме из Мо. При этом в качестве средства для нивелирования разницы в коэффициентах линейного расширения предлагается вносить переходный слой между ТЭМ и защитным слоем Fe на горячей стороне PbTe, состоящий из порошковой смеси 25% масс. Fe (с размерами частиц -44 мкм) + 75% масс. PbTe (-400 мкм), а на холодной стороне Bi2Te3 - из порошковой смеси 90% масс. Fe + 10% масс. Bi2Te3. Если горячее прессование проводили в вакууме при температуре 600°C, то нагрузка составляла 7000 psi (49,2 МПа), продолжительность процесса 1 ч; а при температуре 500°C нагрузка - 6000 psi (42,2 МПа), продолжительность процесса 2 ч или более (Заявка США №2012/0103381, МПК H01L 35/30, опубл. 03.05.2012).

Однако образующиеся поры в процессе горячего прессования порошковой смеси также повышают контактное сопротивление, как и микротрещины, возникающие из-за различий коэффициентов линейного между ТЭМ и металлическим покрытием.

В патентной заявке США №2013/0152990, опубл. 20.07.2013 (МПК H01L 35/08) заявлен способ сборки односекционного термоэлектрического модуля с привлечением процесса взаимной диффузии при нагреве на стыках Ag/Sn/Ag, Ni/Sn/Ni и Cu/Sn/Cu, где в качестве низкоплавкого компонента олово. Соответствующие слои толщиной 1-10 мкм формируются либо с помощью гальванического или электролитического процессов, либо в процессах испарения и распыления в вакууме, а также химического осаждения из газовой фазы. При термокомпрессионной обработке (температура - 250-350°C, давление - 2 МПа, продолжительность процесса – 3-60 мин) на границе стыков образуются интерметаллические соединения: на месте стыка Ag/Sn/Ag формируется соединение Ag3Sn (Тпл=480°C), на месте стыка Ni/Sn/Ni могут образоваться три соединения Ni3Sn4 (Тпл=796°C), Ni3Sn2 (Tпл=1267°C) и NiSn (Тпл=1169°C), и, наконец, на месте стыка Cu/Sn/Cu - два соединения Cu6Sn5 (Тпл=415°C) и Cu3Sn (Тпл=640°C). Собранные после такой термокомпрессионной обработки термоэлектрические модули при помощи стыка Ag/Sn/Ag могут эксплуатироваться в диапазоне температур 232-480°C, при помощи стыка Ni/Sn/Ni - в диапазоне температур 232-796°C, и, наконец, при помощи стыка Cu/Sn/Cu - в диапазоне температур 232-415°C. Такая сборка генераторных модулей не пригодна для эксплуатации при температурах от комнатной до 900°C, так как выбор элементов для смежного стыка и режимы термокомпрессионной обработки выполнены для конкретных целей по созданию среднетемпературных источников тока.

Известен способ диффузионной сварки для изготовления трех- и двухсегментных ветвей термоэлементов из секций n-(Bi2Te3)90(Bi2Se3)10 и p-(Bi2Te3)25(Sb2Te3)75, n- и p-PbTe и p-TAGS-85 (состав которого (GeTe)0,85(AgSbTe2)0,15) с использованием соединительных стыков Cu/In/Cu. Для этого предварительно на образцы халькогенидов Bi и Sb химическим способом наносили никелевое покрытие, а на образцы PbTe никель наносили электролитическим способом. В обоих случаях толщина слоя Ni составляла 6-7 мкм. На горячей стороне p-TAGS-85 создавали сначала контактный слой прессованием порошка Мо толщиной ~50 мкм, что обусловлено сильным взаимодействием между TAGS и Ni. Только после этого наносили электролитическим способом Ni толщиной 6-7 мкм. Затем на соединяемые поверхности электролитическим способом наносили слои Cu толщиной 8-9 мкм из кислотного раствора меди, на которые осаждали электролитический слой In толщиной 9-10 мкм из сульфатного раствора при плотности тока 10 мА/см2. Затем соединяемые секции скрепляли между собой с помощью хомутов, обеспечивающих нагрузку 3-4 МПа и хороший газо- и теплообмен в процессе оплавления низкотемпературного слоя In. Первоначально множественные соединения секций в ветвях термоэлемента происходили одновременно во время прохождения за 9-12 мин сборки на ленточно-протяжном механизме через печь, нагретую до температуры, превышающей Тпл(In)=156,6°C. После этого горячую сборку переносили в печь с атмосферой азота, нагретую до 200°C, на 14-20 ч для завершения процесса термодиффузии. На составных ветвях n-типа были измерены термоэлектрические свойства при температурах от комнатной до 200°C. Удельное контактное сопротивление на образцах n-PbTe по оценкам авторов работы составило менее 40 мкОм⋅см2. При этом замечено влияние на сопротивление толщины образца, которая в эксперименте была 1, 3 и 5 мм. Такое же влияние наблюдалось на величину коэффициента Зеебека (J. Sharp et al. "Electric Resistivity and Seebeck Coefficient of Segmented Thermoelements", International Conference on Thermoelectrics, 2006). Способ принят за прототип.

Данный способ-прототип имеет ряд существенных недостатков: во-первых, составные ветви, соединенные между собой диффузионной сваркой с помощью системы металлических покрытий Cu/In/Cu, для работы при температурах до 900°C не пригодны, так как, согласно фазовой диаграмме Cu-In, максимальная температура интерметаллического соединения в этой системе ограничена ~600°C. Требуется подбор других систем для высокотемпературных стыков. Во-вторых, к недостаткам способа следует отнести использование Cu при металлизации секций из термоэлектрических материалов, потому что, несмотря на наличие антидифузионного защитного слоя Ni, быстро диффундирующие атомы Cu могут попадать (например, в результате поверхностной диффузии) в ТЭМ при высоких температурах и приводить к его деградации. Возможно, именно с этим связано достаточно высокие величины удельного контактного сопротивления.

Как следует из анализа приведенных примеров, пайка является относительно быстрым технологическим процессом. При этом для соединения секций в составные ветви термоэлемента, а также для соединения ветвей с теплопереходами часто используются способы пайки горячим прессованием. Пайкой соединяются вместе относительно плоские и не очень плоские поверхности, потому что в процессе соединения секций припой при нагреве образует жидкую фазу, которая растекается по поверхности, заполняя неровности. Однако основным недостатком паяного соединения является то, что оно не может выдерживать более высоких температур, чем температура пайки после ее завершения. Жидкий припойный металл не достаточно реагирует с сочленяемыми материалами, что требует изменения его температуры плавления; однако он по-прежнему имеет ту же температуру плавления, как и раньше до пайки и паяное соединение на стыке будет расплавлено, если оно подвергается воздействию температуры, приближающейся к температуре пайки. Поэтому нужны другие более надежные способы соединения секций составных ветвей. В то же время разработчики Marlow Industries (США), а также авторы патентной заявки US 2013/0152990 (Тайвань), показали возможность получения сварных соединений между секциями составных ветвей термоэлемента диффузионной сваркой с промежуточным низкоплавким металлом.

Техническим результатом изобретения является получение надежного и прочного соединения секций составной ветви термоэлемента, обеспечивающего работу ветви в диапазоне температур от комнатной до 900°C.

Технический результат достигается тем, что в способе изготовления составной ветви термоэлемента, работающей в интервале температур от комнатной до 900°C, соединением секций из низко-, средне- и высокотемпературных термоэлектрических материалов, включающий предварительное нанесение на торцы соединяемых секций металлических покрытий, образующих связующую прослойку между секциями, и последующую диффузионную сварку их под давлением и при нагреве, отличающийся тем, что качестве металлического покрытия выбраны металлы из группы: никель, индий, железо, молибден, вольфрам, перед процессом диффузионной сварки все секции последовательно по нарастанию рабочей температуры устанавливают встык в графитовую пресс-форму так, чтобы между низко- и среднетемпературной секциями, а также между средне- и высокотемпературными секциями образовались связующие прослойки из пакета слоев Ni/In/Ni, собранную пресс-форму помещают в установку искрового плазменного спекания и нагревают до температуры 450-460°C, выдерживают при этой температуре в течение 5-8 мин под давлением 3-5 МПа в вакууме до растворения приграничной части никеля в расплавленном индии, затем охлаждают до комнатной температуры, после чего осуществляют изотермический отжиг в в электропечи с регулируемой температурой в атмосфере, содержащей 97% аргона и 3% водорода, при температуре 420°C±2°C, под давлением 0,5-1,0 МПа, продолжительностью 6-10 ч до образования высокотемпературного интерметаллического соединения Ni2In3, и после завершения диффузионного процесса сварки пресс-форму плавно охлаждают до комнатной температуры, при этом в качестве секции из низкотемпературного термоэлектрического материала предпочтительно используют n-Bi2Te2,85Se0,15 и p-Bi0,4Sb1,6Te3, полученные методом горячей экструзии, на «горячий» торец которой наносят слой металлического никеля; в качестве секции из среднетемпературного термоэлектрического материала предпочтительно используют n-PbTe и p-GeTe, полученные методом горячего прессования, на торцы которой наносят сначала слой металлического железа или молибдена, а затем последовательно слои металлического никеля и индия, при этом соотношение толщины слоя никеля к толщине слоя индия составляет не менее 10:1, а толщина слоя индия не превышает 2,0 мкм; в качестве секции из высокотемпературного термоэлектрического материала предпочтительно используют наноструктурированный n-Si0,8Ge0,2 и p-Si0,8Ge0,2, полученные методом искрового плазменного спекания (ИПС); на «холодный» торец которой наносят сначала слой металлического вольфрама, а затем слой металлического никеля, при этом металлические слои на торцы секций наносят плазменным напылением.

Сущность изобретения заключается в следующем.

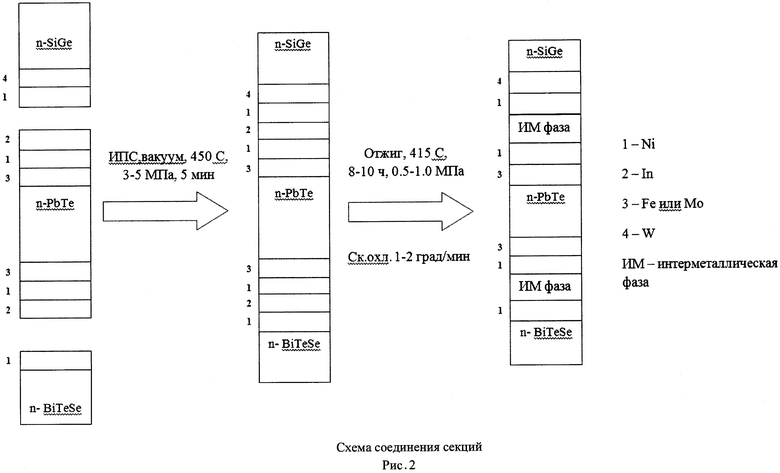

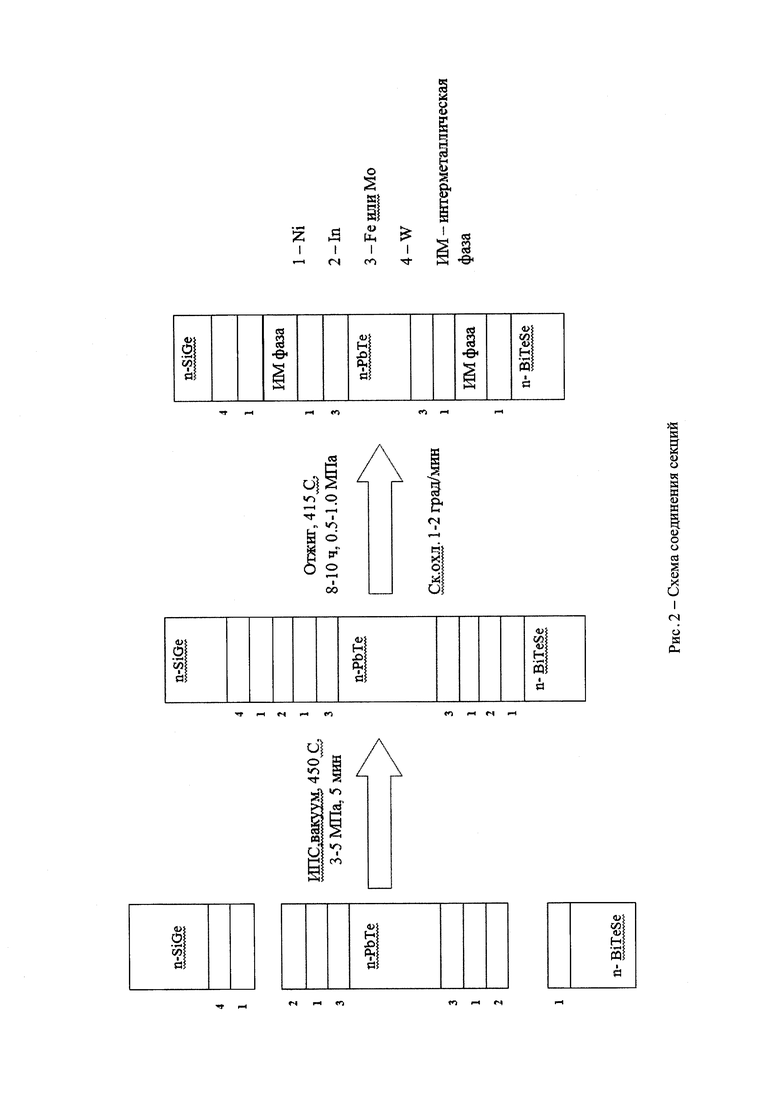

Процесс получения составных ветвей термоэлемента диффузионной сваркой со связующей "прослойкой между секциями из контактного металлического покрытия никеля (Ni) и низкоплавкого металла индия (In) протекает в две стадии: предварительная сварка секций методом искрового плазменного спекания (ИПС) и последующая диффузионная изотермическая обработка сварных спаев. При этом покрытия для ТЭМ, а слой In - роль низкоплавкого металла (Тпл=156,6°C), являющегося в расплавленном состоянии растворителем для Ni. Выбор никеля связан с его преимуществами перед другими металлами, так как он обладает высокими прочностными характеристиками, пластичностью в широком диапазоне температур, хорошей адгезионной способностью по отношению к большинству ТЭМ, антидиффузионными защитными свойствами и хорошей смачиваемостью различными припоями. В сочетании с никелем из ряда низкоплавких металлов Ga, In, Bi, Sn и Pb по разным причинам был выбран индий. На диаграмме фазового равновесия в системе In-Ni имеется несколько интерметаллических соединений (рис. 1). С индиевой стороны на диаграмме можно выделить две области. При температуре ниже 411°C можно ожидать кристаллизацию фазы In72Ni28, а выше 411°C - фазы In3Ni2, испытывающей при температуре выше 870°C перитектическое превращение с образованием δ-фазы с температурой плавления ~943°C. В связи с необходимостью расширения рабочего диапазона для ветви вплоть до 900°C рассматриваемая система является наиболее подходящей для нашего случая. На первой стадии диффузионной сварки (рис. 2) для ее реализации необходимо быстро перейти область образования низкотемпературного интерметаллического соединения (In72Ni28). Для этого используется метод искрового плазменного спекания (ИПС). В случае ИПС в объемах секций из ТЭМ и между смежными секциями выделяется тепло Джоуля за счет искровых разрядов, возникающих в импульсном режиме, что позволяет под небольшим давлением (3-5 МПа), без связующих добавок быстро нагреть секции ТЭМ до заданной температуры 450-460°C, превышающей температуру образования низкотемпературного интерметаллического соединения (In72Ni28). Тогда на границе In/Ni происходит растворение части приграничного твердого Ni и последующее насыщение им расплава In с образованием активных центров взаимодействия. После временной выдержки (5-8 мин), систему охлаждают до комнатной температуры. Снижение температуры вызывает переохлаждение насыщенного никелем жидкого In, что сопровождается формированием зародышей высокотемпературной интерметаллической фазы In3Ni2 на границе In/Ni. На второй стадии процесса пресс-форму с образцами переносят в электропечь камерного типа, нагретую до 420°C±2°C, т.е. уже ниже прежней температуры, но выше температуры образования In72Ni28, где в изотермических условиях: в атмосфере, содержащей 97% аргона и 3% водорода, при температуре 420°C±2°C, под давлением 0,5-1,0 МПа, продолжительностью 6-10 ч, продолжается диффузионный процесс роста зародышей за счет возрастания концентрации растворенного Ni с образованием выступов новой фазы, которые по мере роста срастаются между собой. При этом точно такой же процесс происходит одновременно на противоположной стороне границы Ni/In/Ni, что естественно убыстряет формирование сварного спая. В результате из зоны сварного спая исчезает свободный индий. Кроме того, на этой стадии происходит гомогенизация состава спая (ИМ фазы на рис. 2), т.е. приведение его в более равновесное состояние и снятие остаточных напряжений во всей конструкции. В конечном итоге возможно исчезновение явной границы резкого изменения свойств (прежде всего удельного контактного сопротивления), что характерно для традиционной пайки. Чтобы слои Ni не потеряли своих защитных свойств во время процесса, их толщина должна быть не менее десятикратной толщины слоя In, у которого она составляет ~2,0 мкм. Отличительной чертой такого способа сварки, является то, что жидкая фаза (в нашем случае индия) существует временно, а именно, только во время формирования сварного спая, и он не требует приложения высокого давления, флюсов и растворителей, в то же время позволяет получать надежные и прочные (без крупных пор, пустот и микротрещин) сварные соединения секций из различных термоэлектрических материалов в одном пакете. Кроме того, исключается возможность изменения свойств соединяемых материалов, повышается качество и надежность составных ветвей термоэлемента.

Пример осуществления способа.

Для изготовления составной ветви электронного типа проводимости использовали следующее совместимое сочетание низко-, средне- и высокотемпературных термоэлектрических материалов, представленных по нарастанию рабочего интервала температуры: n-Bi2Te2,85Se0,15 (20-250°C) + n-PbTe(250-600°C)+n-Si0,8Ge0,2(600-900°C). В скобках указаны температуры холодной и горячей сторон, соответственно.

Для низкотемпературной секции брали стержень из материала n-Bi2Te2,85Se0,15, изготовленный методом горячей экструзии, величина безразмерной эффективности которого ZTcp=0,75.

Для среднетемпературной секции брали стержень из материала n-PbTe, полученный методом горячего прессования, ZTcp~1,05.

Для высокотемпературной секции брали n-Si0,8Ge0,2, средняя величина безразмерной эффективности которого ZTcp=0,96.

Торцевые поверхности полученных образцов n-Bi2Te2,85Se0,15, n-PbTe и n-Si0,8Ge0,2 обрабатывали сначала алмазной пастой 14/10 для снятия наружного деформированного слоя, полировали на шлифовально-полировальном станке с использованием сначала карбидкремниевой бумаги с зернистостью Р2500, а затем пасты для матирования, после чего обезжиривали с помощью ацетона, изопропилового спирта и тщательно промывали деионизованной водой, а в конце подготовительной операции сушили под вакуумом.

Затем на торцы каждой секции ТЭМ с учетом коэффициентов термического расширения (КТР) наносили методом плазменного напыления металлические слои:

- для n-Bi2Te2,85Se0,15, У которого КТР=~(12-15)⋅10-6°C-1, использовали Ni (13,3⋅10-6°C-1);

- на поверхность торца n-PbTe (КТР=18⋅10-6°C-1) сначала наносили слой антидиффузионного барьера, в качестве которого использовали железо (КТР=(~15⋅10-6°C-1), так как атомы Ni диффундировали в объем теллурида свинца при температурах выше 400°C. Вместо железа в некоторых случаях можно использовать Мо (5-6⋅10-6°C-1);

- для n-Si0,8Ge0,2 (КТР ~4,8⋅10-6°C-1) в качестве антидиффузионного металлического барьера использовали W (~4,5⋅10-6°С-1), на который осаждали никель.

Для нанесения металлических покрытий на подготовленные торцевые поверхности секций из ТЭМ использовали напыление с помощью низкотемпературнгой плазмы на плазмотроне УГНП-7/2025, так как этот метод позволял избежать деформации основы. Итак, на «горячую» сторону секции n-Bi2Te2,85Se0,15 плазменным напылением наносили слой Ni (рис. 2, поз. 1) толщиной ~15-20 мкм. Затем на обе стороны секции n-PbTe напыляли сначала буферные слои Fe (поз. 3) толщиной ~5,0 мкм, затем на них последовательно наносили слои Ni (поз. 1) толщиной ~15-20 мкм и In (поз. 2) толщиной ~2,0 мкм. Наконец, на «холодную» сторону секции n-Si0,8Ge0,2 напыляли сначала защитный слой W (поз. 4) толщиной ~5,0 мкм, а потом Ni (поз. 1) толщиной ~15-20 мкм. Контрольные оценки прочности металлических покрытий на разрыв при комнатной температуре проводили на образцах Ni/n-Bi2Te2,85Se0,15 и Ni/Fe/n-PbTe, а также Ni/W/n-Si0,8Ge0,2 с помощью стандартного динамометра типа ДНУ. Для этого вырезали образцы в виде столбиков сечением 4×4 мм2 и к поверхности Ni на образцах припаивали металлическую проволоку. Растягивающие нагрузки создавали винтовым механизмом, обеспечивающим продольное натяжение проволоки. Предельную прочность на разрыв фиксировали на динамометре в момент разрушения образца либо металлического покрытия. Результаты испытаний показали, что разрыв в основном происходил по материалу n-Bi2Te2,85Se0,15 и n-PbTe. Так, величина прочности на разрыв для n-Bi2Te2,85Se0,15 составила ~13-15 МПа, а для образца n-PbTe величина прочности на разрыв составила 12-14 МПа, в некоторых случаях наблюдался отрыв по слою. На образцах Ni/W/n-Si0,8Ge0,2 наблюдалось появление трещинообразования на границе контакта металлического слоя с ТЭМ при нагрузках 20-22 МПа.

Приготовленные секции с покрытиями загружали в графитовую пресс-форму с графитовыми пуансонами в последовательности, как представлено на рис. 2, и устанавливали на установку искрового плазменного спекания (ИПС) типа (SPS Syntex, Япония). Рабочую камеру установки вакуумировали до остаточного давления ~0,13 Па, после чего проводили процесс ИПС по заданной программе. При нагреве In плавился и на границе с Ni возникали активные центры взаимодействия с образованием новой интерметаллической фазы, т.е. происходило активное предварительное сочленение сваркой секций между собой. Через непродолжительный период времени (5 мин) пресс-форму охлаждали и переносили в электропечь камерного типа с регулируемой температурой. Рабочую камеру печи откачивали, а затем наполняли газовой смесью Ar(97%)+Н2(3%) под давлением 0,8⋅Рата и нагревали до температуры 415°C±5°C. Статическая нагрузка на образцы была небольшой и составляла ~0,5-1,0 МПа. В таком режиме протекала диффузионная изотермическая обработка сварных швов продолжительностью 8-10 ч с целью гомогенизации их состава путем рекристаллизации с образованием интерметаллической фазы (рис. 2, поз. ИМ). После окончания процесса отжига во избежание возникновения остаточных напряжений пресс-форму охлаждали до комнатной температуры со скоростью 1-2°C/мин.

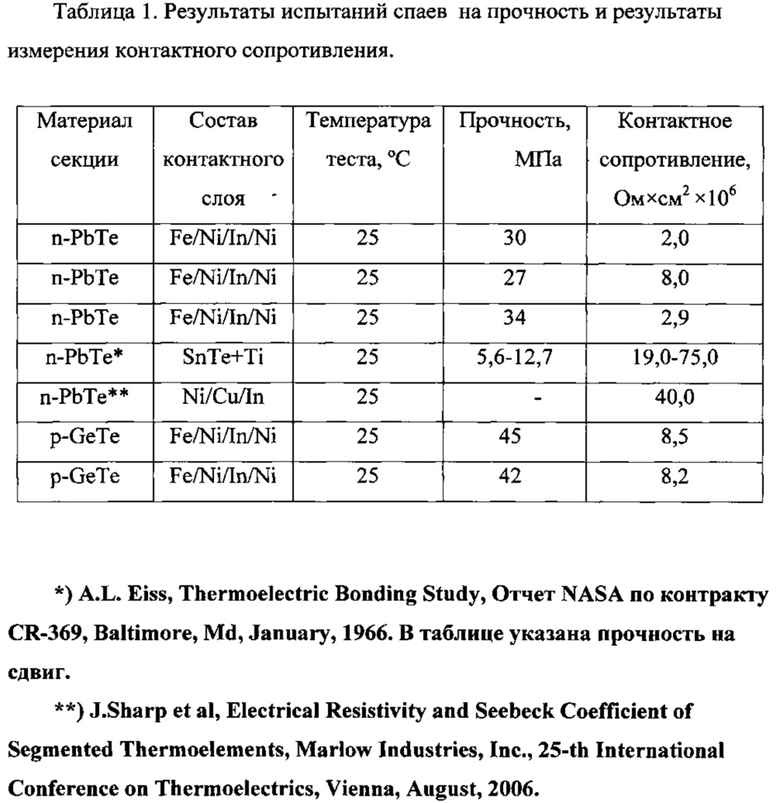

В дальнейшем полученный трехсекционный образец разрезали на ветви сечением 4×4 мм2 и проводили оценку величины удельного контактного сопротивления путем сканирования потенциальным зондом по длине составной ветви. Затем проводили испытания по определению механической прочности сварных швов между секциями на разрыв. Полученные результаты испытаний в сопоставлении с прототипом представлены в таблице, откуда следует очевидное преимущество предлагаемого способа соединения секций в составные ветви термоэлемента. По оценкам специалистов предполагается, что для достижения КПД генератора, равного 14%, необходимо иметь на составных ветвях величину удельного контактного сопротивления не более ~1,0⋅10-5 Ом⋅см. Полученные заявленным способом величины близки к этому значению.

Пример 2.

Для изготовления составной ветви дырочного типа проводимости брали:

В качестве низкотемпературных термоэлектрических материалов p-Bi0,4Sb1,6Te3 (ZTcp=1,09), изготовленных методом горячей экструзии; среднетемпературных p-GeTe (ZTcp=1,27), полученных методом горячего прессования; высокотемпературных p-SiGe (ZTcp=0,70), созданных методом искрового плазменного спекания.

Далее изготовление составной ветви осуществляли как в примере 1.

Результаты испытаний спаев на прочность и результаты измерения контактного сопротивления представлены в таблице 1.

Таким образом, заявленный способ позволяет получить надежные и прочные соединения секций составной ветви термоэлемента, обеспечивающего работу ветви в диапазоне температур от комнатной до 900°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления составной ветви термоэлемента | 2016 |

|

RU2624615C1 |

| Способ получения наноструктурированных термоэлектрических материалов | 2022 |

|

RU2794354C1 |

| СПОСОБ КОММУТАЦИИ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕРМОЭЛЕМЕНТОВ | 2023 |

|

RU2820509C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2021 |

|

RU2779528C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ | 2022 |

|

RU2800055C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОБАТАРЕИ | 2018 |

|

RU2694797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ КОНТАКТОВ НА ОСНОВЕ СПЛАВОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2023 |

|

RU2818108C1 |

| Способ изготовления высокотемпературного термоэлемента | 2020 |

|

RU2757681C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА | 2015 |

|

RU2601243C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА n-ТИПА НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ BiTe-BiSe | 2012 |

|

RU2509394C1 |

Изобретение относится к области термоэлектрического преобразования энергии и может быть использовано при производстве термоэлектрических составных ветвей термоэлемента, предназначенных для изготовления генераторов электроэнергии с высоким коэффициентом преобразования. Предложенный способ изготовления составной ветви термоэлемента соединением секций из низко-, средне- и высокотемпературных термоэлектрических материалов включает предварительное нанесение на торцы соединяемых секций металлических покрытий, выбранных из группы: никель, индий, железо, молибден, вольфрам, образующих связующую прослойку между секциями, установку всех секций последовательно по нарастанию рабочей температуры встык так, чтобы между низко- и среднетемпературной секциями, а также между средне- и высокотемпературными секциями образовались связующие прослойки из пакета слоев Ni/In/N. Собранную пресс-форму помещают в установку искрового плазменного спекания и нагревают до температуры 450-460°C. Выдерживают при этой температуре в течение 5-8 мин под давлением 3-5 МПа, в вакууме, до растворения приграничной части никеля в расплавленном индии. Затем охлаждают до комнатной температуры и осуществляют изотермический отжиг в электропечи с регулируемой температурой в атмосфере, содержащей 97% аргона и 3% водорода, при температуре 420±2°C, под давлением 0,5-1,0 МПа, продолжительностью 6-10 ч до образования высокотемпературного интерметаллического соединения Ni2In3. После завершения диффузионного процесса сварки пресс-форму плавно охлаждают до комнатной температуры. Технический результат – получение надежного и прочного соединения секций составной ветви термоэлемента. 5 з.п. ф-лы, 2 ил., 1 табл.

1. Способ изготовления составной ветви термоэлемента соединением секций из низко-, средне- и высокотемпературных термоэлектрических материалов, включающий предварительное нанесение на торцы соединяемых секций металлических покрытий, образующих связующую прослойку между секциями, и последующую диффузионную сварку их под давлением и при нагреве, отличающийся тем, что в качестве металлического покрытия выбраны металлы из группы: никель, индий, железо, молибден, вольфрам, перед процессом диффузионной сварки все секции последовательно по нарастанию рабочей температуры устанавливают встык в графитовую пресс-форму так, чтобы между низко- и среднетемпературной секциями, а также между средне- и высокотемпературными секциями образовались связующие прослойки из пакета слоев Ni/In/Ni, собранную пресс-форму помещают в установку искрового плазменного спекания и нагревают до температуры 450-460°С, выдерживают при этой температуре в течение 5-8 мин под давлением 3-5 МПа, в вакууме, до растворения приграничной части никеля в расплавленном индии, затем охлаждают до комнатной температуры, после чего осуществляют изотермический отжиг в электропечи с регулируемой температурой в атмосфере, содержащей 97% аргона и 3% водорода, при температуре 420°С±2°С, под давлением 0,5-1,0 МПа, продолжительностью 6-10 ч до образования высокотемпературного интерметаллического соединения Ni2In3, и после завершения диффузионного процесса сварки пресс-форму плавно охлаждают до комнатной температуры.

2. Способ по п. 1, отличающийся тем, что в качестве секции из низкотемпературного термоэлектрического материала предпочтительно используют n-Bi2Te2,85Se0,15 и p-Bi0,4Sb1,6Te3, полученные методом горячей экструзии, на «горячий» торец которых наносят слой металлического никеля.

3. Способ по п. 1, отличающийся тем, что в качестве секции из среднетемпературного термоэлектрического материала предпочтительно используют n-PbTe и p-GeTe, полученные методом горячего прессования, на торец которых наносят сначала слой металлического железа или молибдена, а затем последовательно слои металлического никеля и индия.

4. Способ по п. 1, отличающийся тем, что в качестве секции из высокотемпературного термоэлектрического материала предпочтительно используют наноструктурированный n-Si0,8Ge0,2 и p-Si0,8Ge0,2, полученные методом искрового плазменного спекания (ИПС), на «холодный» торец которых наносят сначала слой металлического вольфрама, а затем слой металлического никеля.

5. Способ по п. 3, отличающийся тем, что соотношение толщины слоя никеля к толщине слоя индия составляет не менее 10:1, при этом толщина слоя индия не превышает 2,0 мкм.

6. Способ по любому из пп. 2, 3, 4, отличающийся тем, что металлические слои на торцы секций наносят плазменным напылением.

| US 20130152990 A1, 20.06.2013;WO 2013074967 A1, 23.05.2013;UA 79960 U, 13.05.2013 | |||

| US 20130167896 A1, 04.07.2013 | |||

| US 20120103381 A1, 03.05.2012 | |||

| US 20120167937 A1, 05.07.2012. |

Авторы

Даты

2017-01-10—Публикация

2015-09-23—Подача