Область техники, к которой относится изобретение

Изобретение по существу относится к области изготовления капсул для приготовления напитка, включающих в себя ингредиенты напитка для приготовления напитков, таких как кофе. Более конкретно, изобретение относится к способу и устройству для нанесения уплотнительного элемента на капсулу для приготовления напитка.

Уровень техники

Некоторые устройства для приготовления напитка, такие как кофемашины, выполнены с возможностью приема капсул для приготовления напитка с собственным уплотнительным элементом. Уплотнительный элемент выполнен с возможностью точного совмещения с отсеком для капсулы в устройстве для обеспечения устойчивой к давлению водонепроницаемой конструкции во время варки. Уплотнительный элемент позволяет избежать обтекания капсулы водой и обеспечивает контроль давления в отсеке капсулы с ингредиентами, таким образом, гарантируется эффективность экстракции кофе. Как правило, капсула включает в себя чашеобразный контейнер с нижней стенкой, боковой стенкой с наружной поверхностью, открытым концом и кольцеобразной кромкой, которая проходит от боковой стенки контейнера на открытом конце. Кромка включает в себя наружную поверхность кромки, соединенную с наружной поверхностью боковой стенки в переходной области, внутреннюю поверхность кромки, расположенную напротив внутренней поверхности, для герметичного соединения с выпускной стенкой для выпуска напитка, например, из алюминиевой фольги, рассчитанной на разрыв под давлением в устройстве.

Как описано в EP1654966, уплотнительный элемент наносят на кромку капсулы, в частности, на наружную поверхность кромки и переходную область с боковой стенкой. Уплотнительный элемент может составлять единое целое с капсулой или может представлять собой отдельный элемент. В последнем случае уплотнительный элемент может быть разъемно установлен на базовый контейнер, или прикреплен к нему сваркой или адгезивом, или нанесен в жидкой или вязкой форме, а затем отвержден (например, полимеризован) после нанесения на наружную поверхность капсулы, как это осуществляется при нанесении силикона.

EP2012994 относится к способу изготовления капсулы, включающей в себя ингредиенты напитка, методом литья под давлением. Этот процесс является относительно сложным и дорогостоящим в реализации. Кроме того, он плохо подходит для оптимизации количества уплотнительного материала на капсуле.

В EP2151313 описан способ нанесения высокоэластичного уплотнительного элемента на жесткий контейнер капсулы, включающий стадии нанесения неотвержденной уплотнительной композиции в жидком или вязком состоянии на участок обода, нагрев уплотнительной композиции таким образом, чтобы она по меньшей мере частично мигрировала в направлении боковой стенки до тех пор, пока она не достигнет боковой стенки, и отверждение уплотнительной композиции после миграции в направлении боковой стенке.

Однако этот способ отнимает много времени, является относительно сложным и дорогостоящим в реализации, поскольку он требует нагрева в печи в течение нескольких минут и последующего отверждения. Более того, форма, размеры и область нанесения уплотнительного элемента невозможно полностью контролировать, поскольку они зависят от таких параметров, как вязкость и поверхностное натяжение уплотнительного материала.

Таким образом, цель изобретения - обеспечить решение для улучшения процедуры нанесения уплотнительного элемента на капсулу для приготовления напитка, в частности, контроля за расположением уплотнительного элемента на капсуле, в том числе за его формой, положением, размером и/или количеством нанесенного материала. Оно также направлено на обеспечение более простого и быстрого процесса нанесения.

Цель достигается с помощью признаков независимых пунктов формулы изобретения. Зависимые пункты формулы изобретения дополнительно развивают настоящее изобретение и могут обеспечивать дополнительные преимущества для основной идеи.

Раскрытие изобретения

В одном аспекте настоящее изобретение относится к способу нанесения уплотнительного элемента на чашеобразный контейнер капсулы, предназначенной для приготовления напитка в устройстве для приготовления напитка, причем контейнер имеет нижнюю стенку, боковую стенку с наружной поверхностью, открытым концом и кольцеобразной кромкой, которая проходит от боковой стенки контейнера на открытом конце; кромка включает в себя наружную поверхность кромки, соединенную с наружной поверхностью боковой стенки в переходной области, и внутреннюю поверхность кромки, расположенную напротив наружной поверхности, для герметичного соединения с выпускной стенкой для выпуска напитка,

при этом способ включает следующие стадии:

- осаждение расплавленного термопластичного полимерного материала с помощью устройства для осаждения на наружную поверхность кольцеобразной кромки и/или на переходную область,

- последующее прессование термопластичного полимерного материала с помощью штампа, пока материал еще сохраняет способность к пластической деформации, таким образом, чтобы обеспечить его плотное прилегание, предпочтительно в его конечной форме, к наружной поверхности кольцеобразной кромки и/или переходной области и таким образом формирование кольцеобразного уплотнительного элемента, прикрепленного к контейнеру.

Таким образом, в отличие от известных способов нанесения уплотнительного элемента, можно обеспечить лучший контроль конечной конфигурации уплотнительного элемента, а сам способ при этом остается простым. В частности, можно наносить очень малые количества уплотнительного материала и успешно формировать из него уплотнительный элемент для капсулы.

Стадия прессования может включать прессование термопластичного полимерного материала в его конечную форму путем прижатия кругового штампа, включающего в себя непрерывную кольцевую прижимную поверхность, к массе термопластичного полимерного материала. Штамп может иметь плоскую, наклонную или выпуклую прижимную поверхность, контактирующую с термопластичным материалом. Форму прижимной поверхности можно адаптировать к геометрической форме контейнера капсулы и к желаемому результату формования. Можно обеспечить лучший контроль конечной формы, толщины, структуры поверхности и/или площади поверхности контейнера, на которую наносят уплотнительный элемент.

В одном варианте осуществления стадия осаждения включает осаждение расплавленного термопластичного полимерного материала в виде единого кругового разомкнутого или замкнутого участка расплавленного материала. Далее стадия прессования с помощью штампа обеспечивает согласованность размеров и непрерывность уплотнительного элемента по окружности кромки, если участок разомкнут.

Во втором варианте осуществления стадия осаждения включает осаждение расплавленного термопластичного полимерного материала в виде круговой конфигурации из двух или множества отдельных участков. В этом варианте осуществления стадия прессования с помощью штампа предпочтительно обеспечивает согласованность размеров и непрерывность уплотнительного элемента по окружности кромки посредством распределения материала участков таким образом, чтобы обеспечить их объединение по окружности на кромке.

В одном аспекте стадия осаждения включает осаждение расплавленного термопластичного полимерного материала с помощью устройства для осаждения, включающего в себя любой из следующих элементов:

- круговую дозирующую насадку, размер которой подобран по окружности кромки,

- подвижную насадку, смещенную вдоль окружности кромки,

- множество насадок, расположенных вдоль окружности кромки.

Таким образом, для реализации способа изобретения можно использовать разные виды насадок, и вид насадки может не являться критическим фактором для достижения удовлетворительных результатов осаждения.

В предпочтительном варианте осуществления стадия осаждения включает осаждение расплавленного термопластичного полимерного материала с помощью устройства для осаждения, включающего в себя круговую дозирующую насадку и центральную выемку, выполненную с возможностью по меньшей мере частичного размещения контейнера капсулы. Преимущество по существу заключается в сокращении числа деталей, более простом и точном осаждении на предварительно сформированном чашеобразном контейнере и в обеспечения непрерывности при последующем прессовании уплотнительного элемента. В частности, упрощается управление потоком, поскольку не требуется управлять расходом в зависимости от частоты вращения (например, капсулы или насадки) во время осаждения, поскольку оба этих компонента неподвижны во время осаждения.

Количество осаждаемого расплавленного термопластичного полимерного материала можно контролировать по-разному в зависимости от конфигурации насадки. В частности, количество осаждаемого материала можно по меньшей мере частично контролировать по времени открытия выпускной насадки. В альтернативном варианте осуществления количество осаждаемого материала можно контролировать по времени подачи давления на одноходовой дозирующий клапан насадки.

В соответствии с изобретением термопластичный полимерный материал предпочтительно представляет собой термопластичный эластомер (TPE) или другие мягкие термопластичные полимеры (например, мягкий полипропилен).

Термопластичный эластомер может быть выбран из группы, состоящей из:

- стирольных полимеров (S-TPE, или TPE-S, или TPS; важными примерами TPS являются SBS и SEBS),

- сополимеров сложных эфиров (COPE, или TPE-E, или TPC),

- сополиамидов (COPA),

- полиуретанов (TPU или TPE-U),

- полиамидов (PEBA, или TPE-A, или TPA),

- смесей полиолефинов (TPO или TPE-O),

- полиолефиновых сплавов (TPV или TPE-V),

- «реакторных» TPO (R-TPO),

- полиолефиновых пластомеров (POP),

- полиолефиновых эластомеров (POE)

и их комбинации.

Полимерный материал по существу после отверждения и превращения в уплотнительный элемент на контейнере может быть вспененным или невспененным. Материал по существу выбирают таким образом, чтобы при температуре окружающей среды (20 °C) он был мягче, чем материал контейнера. Материал контейнера капсулы по существу представляет собой алюминиевый сплав, или пищевой(-ые) термопластичный(-ые) полимер (-ы), или их комбинацию. Когда капсулу изготавливают из термопластичного полимера, полимер контейнера капсулы является более твердым, чем полимер уплотнительного элемента.

Температура плавления зависит от термопластичного полимерного материала и давления в устройстве для осаждения, но может по существу изменяться от 150 °C до 260 °C, более предпочтительно от 170 °C до 245 °C.

Изобретение также относится к устройству для нанесения уплотнительного элемента на чашеобразный контейнер капсулы, предназначенной для приготовления напитка в устройстве для приготовления напитка, причем контейнер имеет нижнюю стенку, боковую стенку с наружной поверхностью, открытым концом и кольцеобразной кромкой, которая проходит от боковой стенки контейнера на открытом конце; кромка включает в себя наружную поверхность кромки, соединенную с наружной поверхностью боковой стенки в переходной области, и внутреннюю поверхность кромки, расположенную напротив наружной поверхности, для герметичного соединения с выпускной стенкой для выпуска напитка, причем устройство включает в себя:

- устройство для осаждения расплавленного термопластичного полимерного материала на наружную поверхность кольцеобразной кромки и/или на переходную область, и

- прессующее устройство для прессования расплавленного термопластичного полимерного материала таким образом, чтобы обеспечить его плотное прилегание, предпочтительно в его конечной форме, к наружной поверхности кольцеобразной кромки и/или переходной области и таким образом формирование кольцеобразного уплотнительного элемента, прикрепленного к контейнеру.

Предпочтительно, чтобы прессующее устройство включало в себя круговой штамп, включающий в себя непрерывную кольцевую прижимную поверхность для прижатия к массе термопластичного материала. Прижимная поверхность предпочтительно имеет по существу плоскую, наклонную, выпуклую или вогнутую форму. Преимущество по существу выпуклой прижимной поверхности заключается в обеспечении уплотнительного элемента, который хорошо адаптирован к особенностям поверхности или геометрическим неровностям закрывающих поверхностей отсека для капсулы в устройстве для приготовления напитка. По существу вогнутая или плоская прижимная поверхность обеспечивает круговое(-ые) уплотнительное(-ые) ребро(-а), которое(-ые) может (могут) быть точно адаптировано (-ы) к закрывающей поверхности отсека для капсулы. По существу наклонная поверхность может соответствовать материалу, расположенному по направлению к переходной области контейнера капсулы (как в случае капсулы, описанной в EP2151313), где наиболее эффективным для функции герметизации может быть обеспечение уплотнительного материала. В дополнение к общей форме прижимная поверхность может иметь более мелкие элементы структуры, такие как ребра, и/или прорези, и/или уклоны. Ребра, и/или прорези, и/или уклоны могут быть ориентированы по окружности, радиально или в других направлениях. Это может дополнительно улучшать уплотнительные характеристики уплотнительного элемента.

Предпочтительно, чтобы прессующее устройство охлаждалось с помощью охладителя. Охладитель может включать в себя рубашку для охлаждающей текучей среды, встроенную в прессующее устройство или связанную с ним. Преимущество заключается в повышении производительности за счет более быстрого затвердевания уплотнительного элемента и более простого обращения с капсулой, а также снижения риска загрязнения уплотнительного элемента пылью.

Устройство для осаждения включает в себя круговую дозирующую насадку и центральную выемку для по меньшей мере частичного размещения контейнера капсулы. Устройство является более простым и обеспечивает точное осаждение малых количеств полимерного материала (например, менее 100 мг), а также обеспечивает непрерывность при последующем прессовании уплотнительного элемента.

Круговая дозирующая насадка оснащена кольцевым отверстием для выдачи или множеством кольцевых или цилиндрических отверстий для выдачи, расположенных по окружности вдоль окружности, имеющей диаметр, который по существу немного больше или равен диаметру переходной области контейнера капсулы.

В частности, устройство для осаждения может включать в себя внутреннюю часть, наружную часть и дозирующий канал между ними. Эти две части расположены коаксиально, а внутренняя часть и наружная часть расположены с возможностью аксиального перемещения относительно друг друга между закрытым положением и открытым положением осаждения.

Внутренняя часть может представлять собой движущуюся возвратно-поступательно часть, а наружная часть может представлять собой неподвижную часть и использоваться для открытия и закрытия по меньшей мере одного выходного канала. И наоборот, наружная часть может представлять собой движущуюся возвратно-поступательно часть, а внутренняя часть может представлять собой неподвижную часть и использоваться для открытия и закрытия по меньшей мере одного выходного канала. Внутренняя часть и наружная часть также могут одновременно представлять собой движущиеся возвратно-поступательно части и использоваться для открытия и закрытия по меньшей мере одного выходного канала.

Устройство для осаждения может дополнительно включать в себя нагревательное устройство во внутренней части и/или наружной части. Нагревательное устройство может иметь по меньшей мере одно электрическое сопротивление или канал для нагретой текучей среды.

Краткое описание чертежей

На фиг. 1 представлена блок-схема возможного способа изобретения;

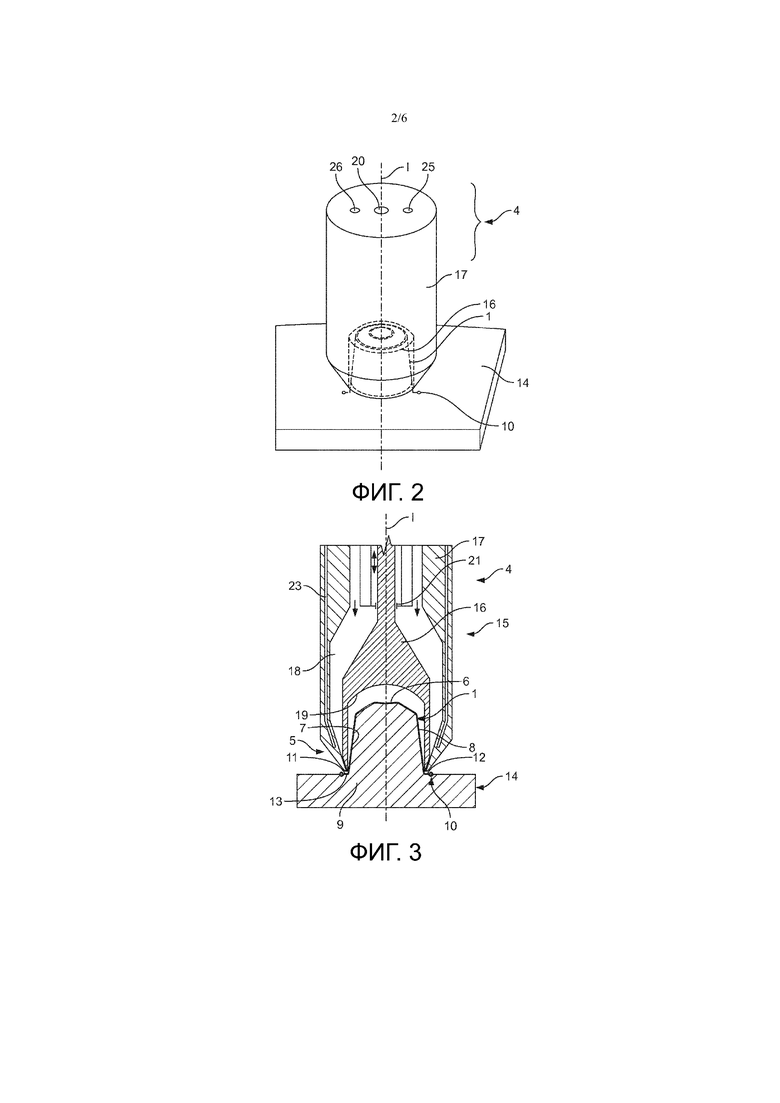

на фиг. 2 представлен схематический вид в перспективе устройства для осаждения;

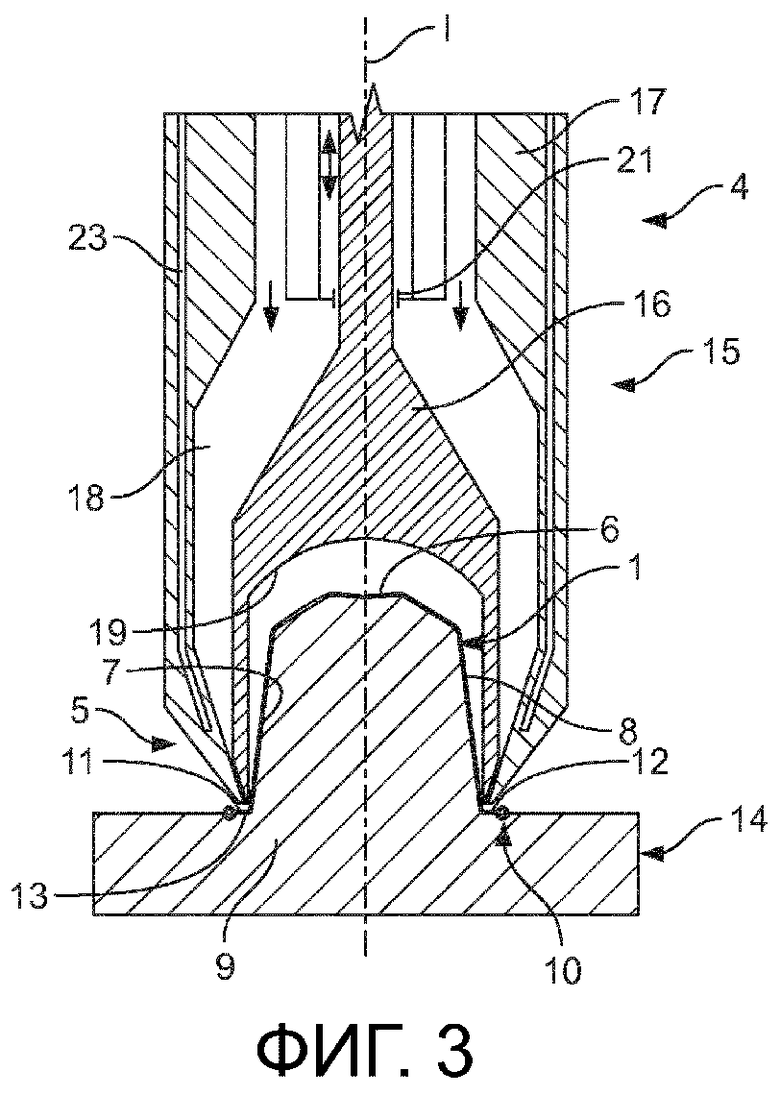

на фиг. 3 представлено схематическое изображение в поперечном сечении устройства для осаждения и стадии осаждения перед осаждением;

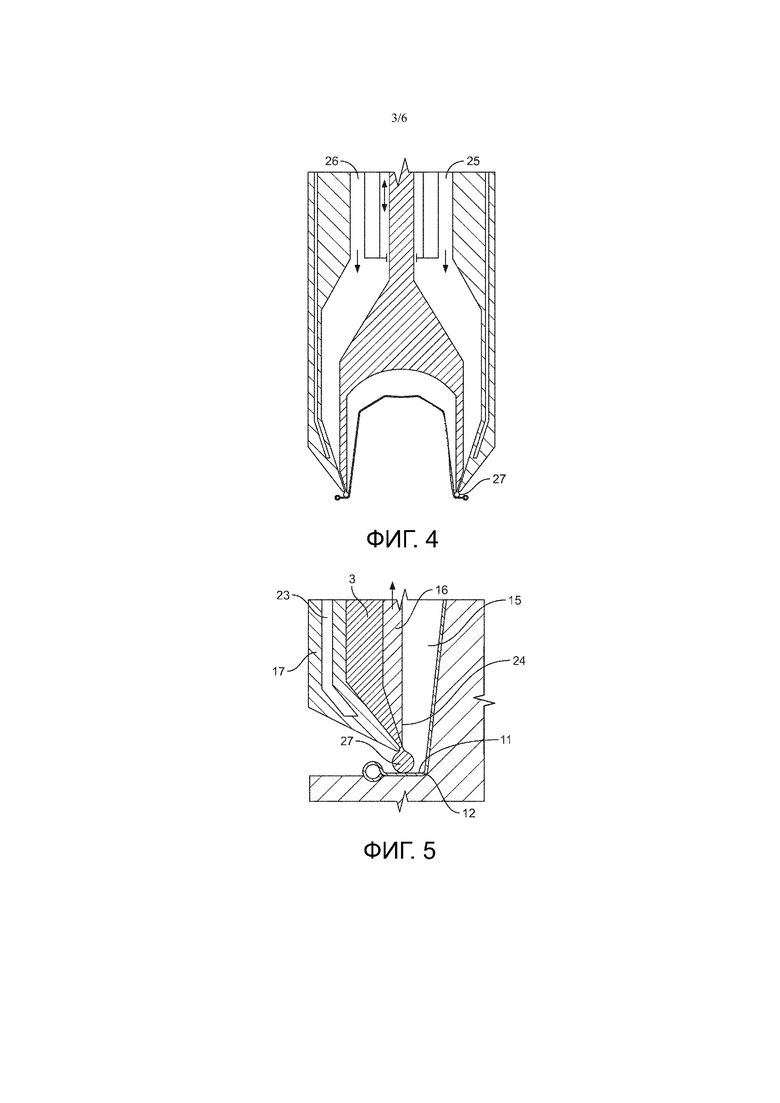

на фиг. 4 представлено схематическое изображение в поперечном сечении устройства для осаждения и стадии осаждения во время осаждения;

на фиг. 5 представлен увеличенный вид устройства для осаждения с насадкой, открытой при осаждении расплавленного термопластичного материала на контейнер капсулы;

на фиг. 6 представлен вид сверху контейнера капсулы во время непрерывного осаждения расплавленного термопластичного материала перед формированием уплотнительного элемента;

на фиг. 7 представлен вид сверху контейнера капсулы во время прерывистого осаждения расплавленного термопластичного материала перед формированием уплотнительного элемента;

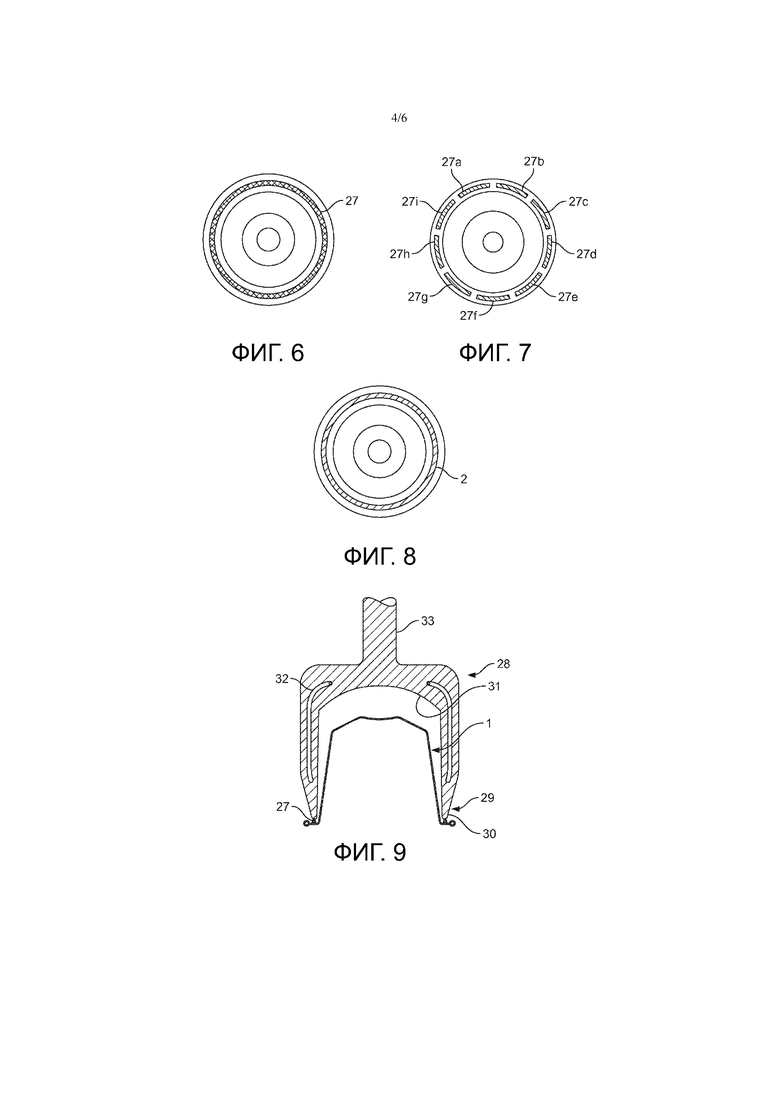

на фиг. 8 представлен вид сверху контейнера капсулы с уплотнительным элементом после формирования;

на фиг. 9 представлен схематический вид в поперечном сечении устройства для штамповки;

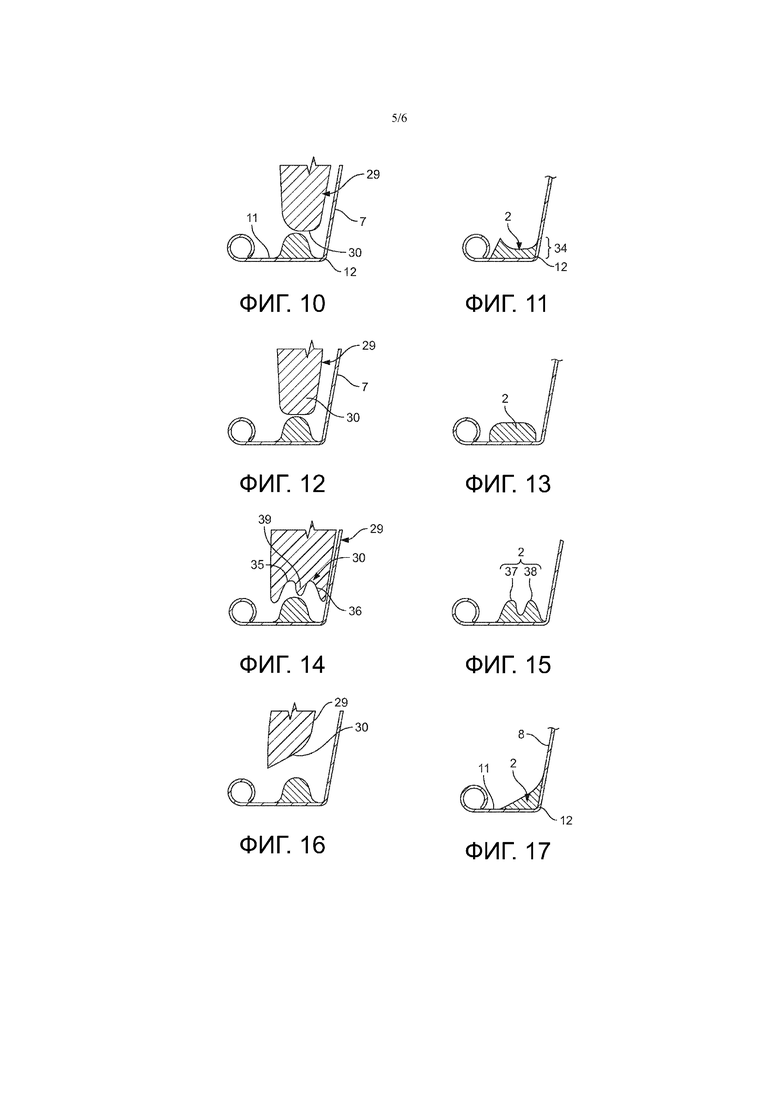

на фиг. 10 и 11 представлены схематические изображения стадии формирования с использованием выпуклого штампа;

на фиг. 12 и 13 представлены схематические изображения стадии формирования с использованием плоского штампа;

на фиг. 14 и 15 представлены схематические изображения стадии формирования с использованием вогнутого штампа;

на фиг. 16 и 17 представлены схематические представления стадии формирования с использованием наклонного штампа;

на фиг. 18 и 19 представлены схематические представления стадии формирования с использованием рифленого штампа;

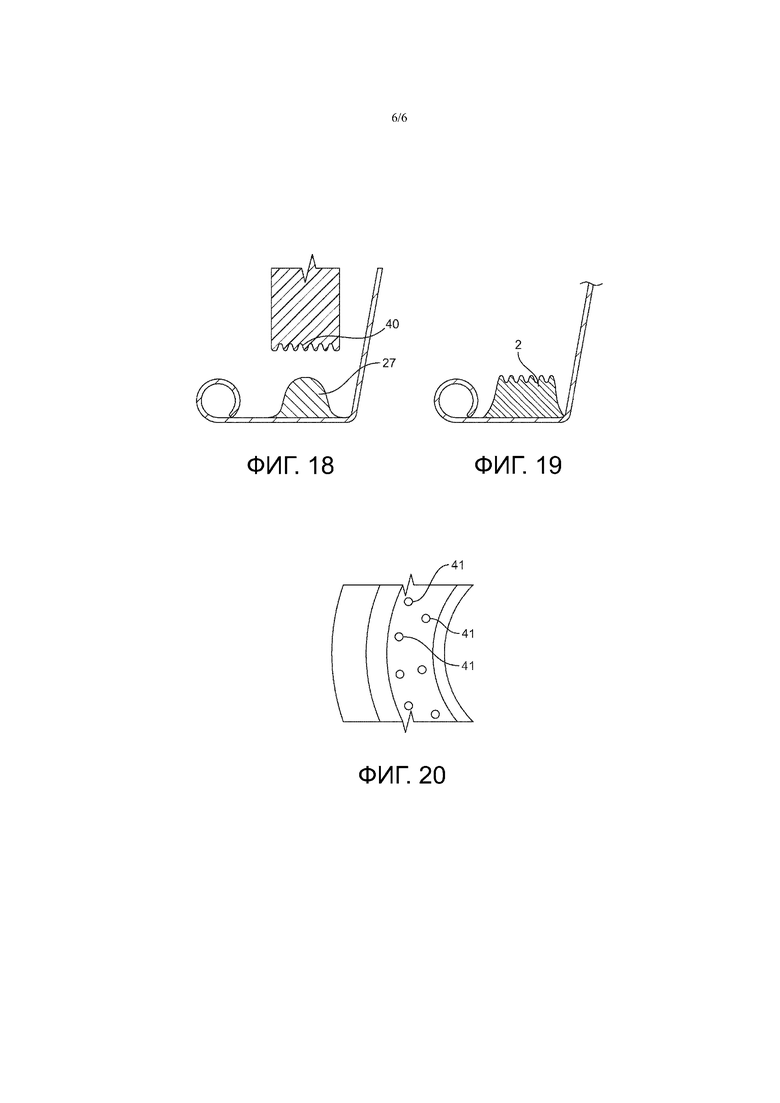

на фиг. 20 представлено схематическое изображение сформированного уплотнения после формирования рельефной структуры, например с выступами, посредством штамповки.

Осуществление изобретения

Пример способа и устройства изобретения может быть описан со ссылкой на фиг. 1-9.

Способ нанесения изобретения включает нанесение уплотнительного элемента 2 на чашеобразный контейнер 1 капсулы для приготовления напитка. Как показано на фиг. 1, способ по существу включает стадию 100 расплавления термопластичного материала 3, стадию 200 осаждения расплавленного материала на чашеобразный контейнер 1, стадию 300 пластической деформации осажденного термопластичного материала и необязательно стадию 400 охлаждения сформированного термопластичного материала с получением отвержденного уплотнительного элемента. Последующее формование после охлаждения не является предпочтительным, но не исключается полностью.

По существу (фиг. 3) чашеобразный контейнер 1 имеет нижнюю стенку 6, боковую стенку 7 с наружной поверхностью 8, открытым концом 9 и кольцеобразной кромкой 10, которая проходит от боковой стенки контейнера на открытом конце. Кольцеобразная кромка 10 включает в себя наружную поверхность 11 кромки, соединенную с наружной поверхностью 8 боковой стенки в переходной области 12. Кромка дополнительно включает в себя внутреннюю поверхность 13 кромки, расположенную напротив наружной поверхности 11 для герметичного соединения (после заполнения контейнера ингредиентами напитка) с выпускной стенкой для выпуска напитка.

В варианте осуществления, показанном на фиг. 2 и 3, устройство 4 для осаждения показано с круговой осаждающей насадкой 5, которая может открываться для выдачи расплавленного материала и закрываться для прекращения выдачи материала, но возможны и другие варианты, такие как подвижная насадка, которая при осаждении смещается вдоль окружности кольцеобразной кромки, или множество независимых осаждающих насадок, распределенных по окружности кромки 10 капсулы.

Устройство 4 для осаждения включает в себя опорный узел 14, выполненный с возможностью приема контейнера капсулы в определенном положении, особенно в форме, которая помещается в полость контейнера через открытый конец. Устройство может включать в себя узел 15 осаждения, включающий в себя осаждающую насадку 5. Узел осаждения может включать в себя внутреннюю часть 16 и наружную часть 17, которые расположены коаксиально и вместе образуют проточный канал 18 для расплавленного материала, сообщающийся с круговой насадкой 5. Эти две части выполнены с возможностью осевого перемещения относительно друг друга (вдоль оси I, которая также представляет собой продольную ось контейнера), чтобы обеспечить открытие насадки для осаждения и закрытие для прекращения осаждения.

В этом примере внутренняя часть выполнена с возможностью осевого возвратно-поступательного перемещения между открытым и закрытым положениями осаждающей насадки. Наружная часть остается неподвижной. Внутренняя часть может быть установлена с центральной осью 20, аксиально перемещающейся в отверстии 21 наружной части.

Внутренняя часть предпочтительно включает в себя центральную выемку 19, которая выполнена с возможностью размещения контейнера капсулы так, что осаждающую насадку можно подвести как можно ближе к области осаждения контейнера. Положение насадки по отношению к кромке и геометрическая форма выемки можно адаптировать в зависимости от желаемого конечного положения и/или формы уплотнительного элемента.

Расплавленный термопластичный материал может находиться в устройстве для осаждения в расплавленном состоянии, которое может поддерживаться с помощью нагревательного устройства. Нагревательное устройство может быть расположено в наружной части и/или внутренней части. В этом примере нагревательное устройство может представлять собой по меньшей мере одно электрическое сопротивление и/или по меньшей мере один канал 23 для нагретой текучей среды, встроенный в наружную часть.

Расплавленный материал может находиться в устройстве для осаждения под давлением, которое может поддерживаться, например, с помощью механического и/или гидравлического прессующего устройства. Прессующее устройство также может быть внешним по отношению к устройству, например, располагаться в удаленном резервуаре для расплавленного материала. Например, это может быть поршневое или винтовое устройство, выполненное с возможностью подачи расплавленного материала к проточному каналу 18, например, посредством каналов 25, 26. Плавление материала также можно инициировать дистанционно, и расплавленный материал может подаваться в устройство для осаждения через проточный канал 18. Полимерный материал можно подавать в резервуар или устройство для плавления в форме порошка или гранул.

Операция осаждения представлена на фиг. 4 и 5. По мере отвода внутренней части 16 открывается круговой осаждающий выходной канал 24, что позволяет расплавленному материалу вытекать из насадки и осаждаться на наружной поверхности 11 кромки. Например, кольцевой жгут 27 расплавленного материала формируют и наносят на поверхность до тех пор, пока насадка не закроется вследствие возврата внутренней части в исходное положение герметичного контакта с наружной частью.

Поток материала контролируют путем открытия выходного канала (за счет размера и времени открытия). Такой контроль позволяет осаждать расплавленный материал в количестве всего лишь нескольких десятков миллиграмм. Как правило, время открытия составляет миллисекунды, а ширина выходного канала составляет несколько десятых миллиметра.

Область осаждения на контейнере можно изменять путем изменения диаметра внутренней части 16 или выемки 19, и осаждение материала может осуществляться, например, в переходной области 12 между кромкой и боковой стенкой контейнера капсулы.

На фиг. 6 представлена непрерывная осажденная масса 27 термопластичного материала после осаждения и перед формированием. Массу осаждают с помощью осаждающей насадки, образующей кольцевой выходной канал 24, который в открытом положении постоянно открыт и ограничен внутренней и наружной частями по всей окружности насадки.

На фиг. 7 представлена масса, образованная расположенным по окружности множеством осажденных участков 27a-i уплотнительного полимерного материала перед формированием. Участки могут быть нанесены в форме дуги или в виде множества маленьких точек полимера, расположенных на небольшом расстоянии друг от друга. Участки наносят с помощью осаждающей насадки, в которой сформировано множество кольцевых выходных каналов, которые ограничены внутренней и наружной частями. Например, разделители выходного канала могут быть получены с помощью определенной структуры насадки, состоящей из выступов и/или углублений, образованных внутренней и/или наружной частями 16, 17.

На фиг. 8 представлен уплотнительный элемент 2, нанесенный на контейнер капсулы после формирования. Во время формирования участки 27a-i могут распределяться таким образом, чтобы соседние участки соединялись или перекрывались в направлении вдоль окружности кромки, при этом обеспечивается конечная непрерывная форма уплотнительного элемента.

Операция формирования может осуществляться с помощью прессующего устройства 28, как показано на фиг. 9. Прессующее устройство может включать в себя штамп 29, имеющий непрерывную кольцевую прижимную поверхность 30, выполненную с возможностью контакта с осажденной массой 27 полимерного материала. Прессующее устройство также имеет форму перевернутой чашки с центральной выемкой 31, что позволяет размещать в нем чашеобразный корпус 1 контейнера без приложения усилий или деформации. В результате, давление со стороны штампа воздействует только на термопластичный материал, которому необходимо придать конечную форму или по меньшей мере близкую к конечной форму уплотнительного элемента. Прессование осуществляют, пока термопластичный полимер остается горячим и сохраняет способность к пластической деформации без образования пустот или трещин, например, при его температуре стеклования или более высокой температуре. Устройство может включать в себя стержень 33, соединенный, например, с гидравлическим или электрическим ползуном (не показан) или с его частью. Охладитель может быть встроен в прессующее устройство или связан с ним. Например, управление линией 32 подачи охлаждающей жидкости может осуществляться внутри штампа.

На фиг. 10–20 представлены различные конструкции формирующей поверхности 30 штампа прессующего устройства для формования термопластичного материала в уплотнительный элемент. Формирующие поверхности могут быть выполнены с возможностью деформации, придания нужных размеров и/или смещения материала таким образом, чтобы в результате операции формования можно было получить оптимальную конфигурацию уплотнительного элемента.

В примере, показанном на фиг. 10 и 11, формирующая поверхность 30 является по существу выпуклой для получения уплотнительного элемента с вогнутой уплотнительной поверхностью. Часть уплотнительного материала может быть перемещена в переходную область 12 контейнера с частью материала, покрывающего кольцевую часть 34 боковой стенки.

В примере, показанном на фиг. 12 и 13, формирующая поверхность 30 является по существу плоской для распределения плоского уплотнительного материала по кромке таким образом, чтобы он покрывал большую поверхность, при этом с небольшим уменьшением его толщины.

В примере, показанном на фиг. 14 и 15, формирующая поверхность 30 является по существу вогнутой для формирования по существу выпуклого уплотнительного элемента. Формирующая поверхность может дополнительно включать в себя два вогнутых участка 35, 36 поверхностей, таким образом формируются два круговых ребра 37, 38 уплотнительного элемента 2. Два круговых ребра 37, 38 могут оставаться соединенными после формирования (как показано) или в альтернативном варианте осуществления в процессе формирования могут быть разделены на два независимых уплотнительных участка с помощью разделительного выступа 39 формирующей поверхности 30.

В примере, показанном на фиг. 16 и 17, формирующая поверхность 30 является наклонной таким образом, чтобы к боковой стенке было смещено большое количество уплотнительного материала. Формирующая поверхность может дополнительно быть плоской, выпуклой или вогнутой в зависимости от потребностей формирования оптимальной герметизирующей конструкции. В этом примере наклонная поверхность является слегка выпуклой для перемещения и деформации уплотнительного элемента путем его расположения таким образом, чтобы большая толщина находилась в переходной области 12 между наружной поверхностью 11 кромки и наружной поверхностью 8 боковой стенки.

В примере, показанном на фиг. 18 и 19, формирующая поверхность имеет общую форму (например, плоскую, выпуклую или вогнутую) и структурированную финишную отделку. Такая структурированная финишная отделка может представлять собой, например, ряд небольших круговых параллельных канавок 40. Возможно применение множества других структурированных поверхностей.

Например, на фиг. 20 формирующая поверхность штампа выполнена с возможностью формирования множества небольших капель 41 на выступе или в углублении.

Изобретение относится к способу нанесения уплотнительного элемента на чашеобразный контейнер капсулы, предназначенной для приготовления напитка в устройстве для приготовления напитка, причем контейнер имеет нижнюю стенку, боковую стенку с наружной поверхностью, открытым концом и кольцеобразной кромкой, которая проходит от боковой стенки контейнера на открытом конце; кромка включает в себя наружную поверхность кромки, соединенную с наружной поверхностью боковой стенки в переходной области, и внутреннюю поверхность кромки, расположенную напротив наружной поверхности, для герметичного соединения с выпускной стенкой для выпуска напитка, причем способ включает следующие стадии: осаждение расплавленного термопластичного полимерного материала с помощью устройства для осаждения на наружную поверхность кольцеобразной кромки и/или на переходную область, последующее прессование термопластичного полимерного материала с помощью штампа, пока материал еще сохраняет способность к пластической деформации, таким образом, чтобы обеспечить его плотное прилегание в его конечной форме к наружной поверхности кольцеобразной кромки и/или переходной области, и таким образом формирование кольцеобразного уплотнительного элемента, прикрепленного к контейнеру. Изобретение дополнительно относится к устройству, выполненному с возможностью осуществления способа. 2 н. и 11 з.п. ф-лы, 20 ил.

1. Способ нанесения уплотнительного элемента на чашеобразный контейнер капсулы, предназначенной для приготовления напитка в устройстве для приготовления напитка, причем контейнер имеет нижнюю стенку, боковую стенку с наружной поверхностью, открытым концом и кольцеобразной кромкой, которая проходит от боковой стенки контейнера на открытом конце; кромка включает в себя наружную поверхность кромки, соединенную с наружной поверхностью боковой стенки в переходной области, и внутреннюю поверхность кромки, расположенную напротив наружной поверхности, для герметичного соединения с выпускной стенкой для выпуска напитка,

при этом способ включает следующие стадии:

- осаждение расплавленного термопластичного полимерного материала с помощью устройства для осаждения на наружную поверхность кольцеобразной кромки и/или на переходную область, при этом стадия осаждения включает осаждение расплавленного термопластичного полимерного материала с помощью устройства для осаждения, включающего в себя любой из следующих элементов:

- круговую дозирующую насадку, размер которой подобран по окружности кромки,

- подвижную насадку, смещенную вдоль окружности кромки,

- множество насадок, расположенных вдоль окружности кромки,

- последующее прессование термопластичного полимерного материала с помощью штампа, выполненного в форме перевернутой чашки с центральной выемкой для размещения на капсуле без приложения усилий или деформации, пока материал еще сохраняет способность к пластической деформации, таким образом, чтобы обеспечить его плотное прилегание, предпочтительно в его конечной форме, к наружной поверхности кольцеобразной кромки и/или переходной области и таким образом формирование кольцеобразного уплотнительного элемента, прикрепленного к контейнеру.

2. Способ по предшествующему пункту, в котором стадия прессования включает формование конечной формы термопластичного полимерного материала путем прижатия кругового штампа, включающего в себя непрерывную кольцевую прижимную поверхность, к массе термопластичного материала.

3. Способ по п. 2, в котором стадия осаждения включает осаждение расплавленного термопластичного материала в виде единого кругового участка полимерного материала.

4. Способ по п. 2, в котором стадия осаждения включает осаждение расплавленного термопластичного полимерного материала в виде круговой конфигурации из двух или множества отдельных участков.

5. Способ по любому из пп. 1-4, в котором стадия осаждения включает осаждение расплавленного термопластичного материала с помощью устройства для осаждения, включающего в себя круговую дозирующую насадку и центральную выемку, выполненную с возможностью по меньшей мере частичного размещения чашеобразного корпуса капсулы.

6. Способ по любому из предшествующих пунктов, в котором осаждаемое количество расплавленного термопластичного материала можно по меньшей мере частично контролировать по времени открытия выпускной насадки или по времени подачи давления на одноходовой дозирующий клапан насадки.

7. Способ по любому из предшествующих пунктов, в котором термопластичный материал представляет собой термопластичный эластомер (TPE), выбранный из группы, состоящей из:

- стирольных полимеров (S-TPE, или TPE-S, или TPS; важными примерами TPS являются SBS и SEBS),

- сополимеров сложных эфиров (COPE, или TPE-E, или TPC),

- сополиамидов (COPA),

- полиуретанов (TPU или TPE-U),

- полиамидов (PEBA, или TPE-A, или TPA),

- смесей полиолефинов (TPO или TPE-O),

- полиолефиновых сплавов (TPV или TPE-V),

- «реакторных» TPO (R-TPO),

- полиолефиновых пластомеров (POP),

- полиолефиновых эластомеров (POE)

и их комбинации или мягкого термопластичного полимера.

8. Устройство для нанесения уплотнительного элемента на чашеобразный контейнер капсулы в форме чашки, предназначенной для приготовления напитка в устройстве для приготовления напитка, причем контейнер имеет нижнюю стенку, боковую стенку с наружной поверхностью, открытым концом и кольцеобразной кромкой, которая проходит от боковой стенки контейнера на открытом конце; кромка включает в себя наружную поверхность кромки, соединенную с наружной поверхностью боковой стенки в переходной области, и внутреннюю поверхность кромки, расположенную напротив наружной поверхности, для герметичного соединения с выпускной стенкой для выпуска напитка, причем устройство включает в себя:

устройство для осаждения расплавленного термопластичного полимерного материала на наружную поверхность кольцеобразной кромки и/или на переходную область, включающее в себя любой из следующих элементов:

- круговую дозирующую насадку, размер которой подобран по окружности кромки,

- подвижную насадку, смещенную вдоль окружности кромки,

- множество насадок, расположенных вдоль окружности кромки, и

- прессующее устройство, выполненное в форме перевернутой чашки с центральной выемкой для размещения на капсуле без приложения усилий или деформации, для прессования расплавленного термопластичного полимерного материала таким образом, чтобы обеспечить его плотное прилегание, предпочтительно в его конечной форме, к наружной поверхности кольцеобразной кромки и/или переходной области и таким образом формирование кольцеобразного уплотнительного элемента, прикрепленного к контейнеру.

9. Устройство по п. 8, в котором прессующее устройство включает в себя круговой штамп, включающий в себя непрерывную кольцевую прижимную поверхность для прижатия к массе термопластичного полимерного материала; такая прижимная поверхность предпочтительно имеет плоскую, наклонную, выпуклую или вогнутую форму.

10. Устройство по п. 9, в котором прессующее устройство охлаждают с помощью охладителя.

11. Устройство по п. 8, в котором круговая дозирующая насадка оснащена круговым отверстием для выдачи или множеством кольцевых или цилиндрических отверстий для выдачи, расположенных по окружности вдоль окружности, имеющей диаметр, который по существу немного больше или равен диаметру переходной области контейнера капсулы.

12. Устройство по п. 8 или 11, в котором устройство для осаждения включает в себя внутреннюю часть, наружную часть и дозирующий канал между ними; эти две части расположены коаксиально, а внутренняя часть и наружная часть расположены с возможностью аксиального перемещения относительно друг друга между закрытым положением и открытым положением осаждения.

13. Устройство по любому из пп. 8-12, в котором устройство для осаждения включает в себя нагревательное устройство во внутренней части и/или наружной части.

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ВОЗДУШНЫМ ОХЛАЖДЕНИЕМ | 1999 |

|

RU2151313C1 |

| US 5686040 A, 11.11.1997 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2022-08-19—Публикация

2018-10-19—Подача