ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Настоящая заявка испрашивает приоритет в соответствии с разделом 35 Свода законов США, § 119(e), согласно предварительной заявке на патент США №62/394342, поданной 14 сентября 2016 г., содержание которой полностью включено в настоящее описание посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

Текучие среды для водной обработки можно применять для различных видов обработки подземных пластов. Такие виды обработки включают, без ограничения, операции бурения, операции интенсификации и операции заканчивания. В настоящем описании термин «обработка» или «обрабатывать» относится к любой подземной операции, в которой применяют текучую среду, в сочетании с желаемым действием и/или для желаемой цели. Термин «обработка» или «обрабатывать» не подразумевает никакого конкретного действия текучей среды. Вязкие гелеобразные текучие среды для гидроразрыва широко применяют при гидравлическом разрыве подземных зон (например, нефте- или газоносных пластов), через которые проходят стволы скважин, для увеличения добычи углеводородов из подземных зон. То есть вязкую текучую среду для гидроразрыва закачивают через ствол скважины в подземную зону для интенсификации добычи, при таких скорости и давлении, чтобы образовывались трещины, распространяющиеся в подземную зону. Текучая среда для гидроразрыва также несет частицы материала проппанта, например, фракционированный песок, в образованные трещины. Материал проппанта суспендирован в вязкой текучей среде для гидроразрыва, так что материал проппанта осаждается в трещинах, когда вязкую текучую среду для гидроразрыва разрушают и откачивают. Действие материала проппанта заключается в препятствии закрытию трещин, благодаря чему образуются проводящие каналы, через которые добываемые текучие среды могут вытекать в ствол скважины.

Примером операции интенсификации с использованием водной текучей среды для обработки является гидравлический разрыв. В некоторых случаях обработка для гидроразрыва включает закачку не содержащей проппанта водной текучей среды для гидроразрыва (известной как текучая среда без проппанта) в подземный пласт, быстрее, чем текучая среда может выходить в пласт, так что давление в пласте возрастает и пласт разрушается, с образованием или усилением одной или более трещин. Усиление трещины включает увеличение существовавшей ранее трещины в пласте. После образования или усиления трещины частицы проппанта в общем случае помещают в трещину для создания проппантной набивки, которая может препятствовать закрытию трещины при снижении гидравлического давления, образуя проводящие каналы, через которые текучие среды могут вытекать в ствол скважины.

Во время закачки водной текучей среды для обработки в ствол скважины могут наблюдаться значительные потери энергии, обусловленные трением между водной текучей средой для обработки в турбулентном потоке и пластом и/или трубными изделиями (например, трубами, колтюбингами и т.д.), расположенными в стволе скважины. В результате этих потерь энергии может требоваться дополнительная мощность для обеспечения желаемой обработки. Для снижения таких потерь до настоящего времени в водные текучие среды для обработки включали полимеры.

Снижающий трение полимер должен снижать потери, обусловленные трением между водной текучей средой для обработки в турбулентном потоке и трубными изделиями и/или пластом. Сшитые производные гуара и другие полимерные системы применяли в водных текучих средах для обработки на протяжении более чем 30 лет. В настоящее время хорошие сшивающие характеристики при высокой температуре (~275°F, ~135°С) могут быть получены с использованием производных гуара, таких как КМГПГ, в концентрации примерно 30-40 фунтов/1000 галлонов (3,6-4,8 кг/м3).

Однако относительно высокое применение полимеров в способах обработки подземных пластов может приводить к значительному повреждению пласта. Кроме того, когда текучую среду для обработки рециркулируют в надземном оборудовании, высокие содержания полимеров с высокой молекулярной массой в текучей среде могут приводить к флокуляции в операциях надземной рециркуляции текучей среды, такой как сбои на терминалах. Желательно применять настолько мало полимера, насколько это возможно в текучей среде для гидроразрыва, благодаря чему снижается общая стоимость работ по гидроразрыву, остается меньше полимерных остатков в трещине и песчаной набивке после разрыва, и минимизируется разрушение пласта. В данной области техники существует потребность в полимерных системах, которые будут обеспечивать повышенную эффективность текучих средств для обработки в подземных зонах, преодолевая вышеуказанные проблемы.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению предложены способы гидроразрыва подземного пласта, включающие стадию закачки водной текучей среды для гидроразрыва в по меньшей мере часть подземного пласта под давлением, достаточным для гидроразрыва пласта, причем указанная текучая среда для гидроразрыва имеет рН в диапазоне от примерно 6 до примерно 11 и содержит сшивающий агент и сополимер, содержащий один или более мономеров винилфосфоновой кислоты. В одном из вариантов реализации сополимер дополнительно содержит один или более акриламидных мономеров. В другом варианте реализации сополимер дополнительно содержит один или более мономеров акриловой кислоты. В другом варианте реализации текучая среда для гидроразрыва дополнительно содержит один или более полисахаридов.

В одном из вариантов реализации сшивающий агент выбран из сшивающих агентов на основе титана, циркония и бора. В другом варианте реализации сшивающий агент включает сшивающий агент на основе циркония, выбранный из лактата циркония, лактатоцирконата триэтаноламина, цирконата триэтаноламина, карбоната циркония, ацетилацетоната циркония, малата циркония, цитрата циркония и полигидроксикомплексов циркония.

В одном из вариантов реализации среднемассовая молекулярная масса сополимеров варьируется от примерно 100000 до примерно 20000000 Дальтон. В одном из вариантов реализации текучая среда для гидроразрыва содержит проппант.

В одном из вариантов реализации указанный способ дополнительно включает закачку разжижителя в по меньшей мере часть подземного пласта.

В одном из вариантов реализации текучая среда для гидроразрыва выбрана из пресной воды, морской воды, рассола, соленой воды, попутной воды, возвратной воды, промышленных сточных вод, сточных вод, ассоциированных с добычей нефти, и комбинации указанных вариантов.

Также предложен способ снижения связанных с трением потерь в текучей среде для обработки скважины, включающий стадию введения в текучую среду для обработки скважины снижающего трение сополимера, содержащего один или более мономеров винилфосфоновой кислоты, в количестве, эффективном для улучшения течения текучей среды для обработки по сравнению с идентичной текучей средой для обработки, не содержащей снижающего трение сополимера.

В одном из вариантов реализации указанный способ дополнительно включает стадию введения одного или более полисахаридов в текучую среду для обработки скважины, до, после или одновременно с введением снижающего трение сополимера. В одном из вариантов реализации указанные один или более полисахаридов выбраны из дериватизированного гуара, недериватизированного гуара, крахмалов, производных целлюлозы и комбинаций указанных соединений.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению предложены композиции и способы для гидроразрыва подземного пласта. Также предложены композиции и способы для снижения связанных с трением потерь в текучей среде для обработки скважины. В целом, композиции содержат сополимер, содержащий один или более мономеров винилфосфоновой кислоты («ВФК»). В одном из вариантов реализации сополимер содержит указанные мономеры ВФК, включенные в основную цепь полимера, и/или содержит указанные мономеры ВФК в качестве концевых групп.

Применение композиций согласно настоящему изобретению может уменьшать общее количество нагрузки полимера на 20-30% или более по сравнению с применяемой в промышленности текучей средой для гидроразрыва согласно существующему уровню техники.

В настоящем описании термины «винилфосфоновая» и «винилфосфонат» включают производные винилфосфоновой кислоты, такие как соответствующие алкильные сложные эфиры, которые охватывает термин «винилфосфонат».

В настоящем описании термин «полимер» охватывает олигомер и включает, без ограничения, как гомополимеры, так и сополимеры.

В настоящем описании термин «сополимер» не ограничен полимерами, содержащими два типа мономерных звеньев, но включает любую комбинацию двух или более мономерных звеньев, например, терполимеры, тетраполимеры и подобные соединения.

В одном из вариантов реализации композиция согласно настоящему изобретению представляет собой эмульсию типа вода-в-масле, которая содержит масляную непрерывную фазу и водную дисперсную фазу. В одном из вариантов реализации сополимер, содержащий один или более мономеров ВФК, содержится в водной фазе.

Масляная фаза (М) и водная фаза (В) могут присутствовать в отношении М/В, по объему каждой фазы, от по меньшей мере примерно 1:8, в некоторых случаях по меньшей мере примерно 1:6, и в других случаях по меньшей мере примерно 1:4, и до примерно 10:1, в некоторых случаях до примерно 8:1, и в других случаях до примерно 6:1. Если отношение М/В слишком обогащено маслом, полимер в водной фазе может быть слишком концентрированным. Если отношение М/В слишком обогащено водой, эмульсия может быть нестабильной и склонной к расслоению.

Отношение М/В может представлять собой любое отношение или диапазон отношений в указанных выше пределах.

В эмульсии типа вода-в-масле согласно настоящему описанию масляная фаза присутствует в виде непрерывной фазы и содержит инертную гидрофобную жидкость. Инертная гидрофобная жидкость может включать, в качестве неограничительных примеров, парафиновые углеводороды, нафтеновые углеводороды, ароматические углеводороды, бензол, ксилол, толуол, минеральные масла, керосины, лигроины, вазелиновые масла, изопарафиновые растворители с разветвленной цепью, разветвленные углеводороды, насыщенные, линейные и/или разветвленные парафиновые углеводороды и комбинации указанных вариантов.

Конкретные неограничительные примеры включают природные, модифицированные или синтетические масла, такие как изопарафиновый растворитель с разветвленной цепью, доступный как ISOPAR® М и ЕХХАТЕ®, доступный от ExxonMobile Corporation, Irving Тех., узкая фракция разветвленных углеводородов, доступная как KENSOL® 61 от Witco Chemical Company, New York, N.Y., минеральное масло, коммерчески доступное как BLANDOL® от Witco, CALUME™ LVP-100, доступный от Calumet Specialty Products, Burnham, Ill., DRAKEOL® от Penreco Partnership, Houston, Tex., MAGIESOL® от Magie Bros., Oil City, Pa. И растительные масла, такие как масло канолы, кокосовое масло, рапсовое масло и подобные масла.

Инертная гидрофобная жидкость содержится в эмульсии типа вода-в-масле в количестве достаточном для получения стабильной эмульсии. В некоторых вариантах реализации инертная гидрофобная жидкость может содержаться в эмульсии типа вода-в-масле в количестве от примерно 15% до примерно 80% по массе.

В некоторых вариантах реализации инертная гидрофобная жидкость содержится в эмульсии типа вода-в-масле в количестве по меньшей мере примерно 15, в некоторых случаях по меньшей мере примерно 17,5, и в других случаях по меньшей мере примерно 20 массовых процентов от массы эмульсии типа вода-в-масле, и может содержаться в количестве до примерно 80, в некоторых случаях до примерно 60, в других случаях до примерно 40 и в некоторых случаях до примерно 30 массовых процентов от массы эмульсии типа вода-в-масле. Общее количество инертной гидрофобной жидкости в эмульсии типа вода-в-масле может представлять собой любое значение или диапазон значений в указанных выше рамках.

В одном из вариантов реализации сополимер дополнительно содержит один или более акриламидных мономеров.

В одном из вариантов реализации сополимер дополнительно содержит один или более мономеров акриловой кислоты. В настоящем описании термины «акриловый» и «акрилат» включают также производные акриловой кислоты, такие как соответствующие алкильные сложные эфиры, часто называемые акрилатами, причем термин «акрилат» охватывает и соответствующие соли акриловой кислоты, неограничительными примерами которых являются соли натрия, калия и аммония. В одном из вариантов реализации текучая среда для гидроразрыва дополнительно содержит один или более полисахаридов. В одном из вариантов реализации полисахарид выбран из дериватизированного гуара, недериватизированного гуара, крахмалов, производных целлюлозы и комбинаций указанных соединений. Гуар получают из гуаровой камеди, растительного клея из семян бобового растения Cyamopsis tetragonolobus. Водорастворимая фракция (85%), называемая «гуаран», состоит из линейных цепей звеньев (l,4)-β-D маннопиранозила со звеньями α-D-галактопиранозила, соединенными посредством (1,6)-связей. Отношение D-галактозы к D-маннозе в гуаране составляет примерно 1:2. Гуаровая камедь обычно имеет среднемассовую молекулярную массу от 2000000 до 5000000 Дальтон. В одном из вариантов реализации дериватизированный гуар согласно настоящему описанию включает, без ограничения, гидроксипропилгуар (ГПГ), карбоксиметилгуар (КМГ), гидроксиэтилгуар (ГЭГ), карбоксиметилгидроксипропилгуар (КМГПГ), гидроксибутилгуар (ГБГ), катионный гуар, гидрофобно модифицированный гуар (ГМГ), гидрофобно модифицированный карбоксиметилгуар (ГМКМГ), гидрофобно модифицированный гидроксиэтилгуар (ГМГЭГ), гидрофобно модифицированный гидроксипропилгуар (ГМГПГ), гидрофобно модифицированный карбоксиметилгидроксипропилгуар (ГМКМГПГ), гидрофобно модифицированный гидроксибутилгуар (ГМГБГ) и гидрофобно модифицированный катионный гуар (ГМКГ). В одном из вариантов реализации полисахарид представляет собой КМГПГ.

В одном из вариантов реализации среднемассовая молекулярная масса сополимера варьируется от примерно 100000 до примерно 20000000 Дальтон. В другом варианте реализации среднемассовая молекулярная масса сополимера варьируется от примерно 500000 до примерно 15000000 Дальтон. В другом варианте реализации среднемассовая молекулярная масса сополимера варьируется от примерно 1000000 до примерно 10000000 Дальтон.

В одном из вариантов реализации предложен способ гидроразрыва подземного пласта, включающий стадию закачки водной текучей среды для гидроразрыва в по меньшей мере часть подземного пласта под давлением, достаточным для гидроразрыва пласта, причем указанная текучая среда для гидроразрыва имеет величину рН в диапазоне от примерно 6 до примерно 11 (или любое значение в указанном диапазоне) и содержит сшивающий агент и сополимер, содержащий один или более мономеров винилфосфоновой кислоты. В одном из вариантов реализации величина рН варьируется от примерно 8 до примерно 10 (или любое значение в указанном диапазоне).

Сшивающие агенты, применяемые в настоящем изобретении, включают, без ограничения, соединения меди, соединения магния, соединения бора, глиоксаль, соединения циркония, соединения титана (например, соединения титана IV, такие как лактат титана, малат титана, цитрат титана, лактатотитанат аммония, полигидроксикомплексы титана, титанат триэтаноламина и ацетилацетонат титана), соединения кальция, соединения алюминия (такие как, например, лактат алюминия или цитрат алюминия), пара-бензохинон, дикарбоновые кислоты и их соли, фосфитные соединения и фосфатные соединения. В другом варианте реализации сшивающий агент представляет собой химическое соединение, содержащее поливалентный ион, такой как, без ограничения, ион бора или такого металла, такого как хром, железо, алюминий, титан, сурьма и цирконий, или смеси указанных поливалентных ионов.

В одном из вариантов реализации сшивающий агент выбран из буры, борной кислоты, борных руд (например, колеманита, улексита, и подобных руд) и комбинаций указанных материалов. В другом варианте реализации сшивающий агент представляет собой соединение циркония. Соединения циркония могут включать, без ограничения, ацетилацетонат циркония, цирконат триизопропиламина, лактатоцирконат триизопропиламина, цирконат диизопропиламина, лактатоцирконат диизопропиламина и соединения циркония (IV), такие как лактат циркония, лактатоцирконат триэтаноламина, цирконат триэтаноламина, карбонат циркония, ацетилацетонат циркония, малат циркония, цитрат циркония и полигидроксикомплексы циркония. В одном из вариантов реализации сшивающий агент выбран из сшивающих агентов на основе титана, циркония и бора.

Композиции текучих сред для обработки скважин согласно настоящему изобретению могут, факультативно, содержать другие добавки. Добавки в целом включают для улучшения стабильности самой композиции текучей среды, для предотвращения разрушения, вызванного воздействием кислорода, высоких температур, следов ионов переходных металлов, компонентами воды, вводимой в композицию текучей среды, и для предотвращения неоптимальной кинетики реакций поперечной сшивки. Выбор компонентов, применяемых в композициях текучей среды, в значительной степени диктуется свойствами углеводородоносного пласта, в котором их будут применять. Такие добавки могут быть выбраны из воды, масел, солей (включая органические соли), полимеров, биоцидов, ингибиторов коррозии и содействующих растворению агентов, модификаторов рН/буферных агентов (например, кислот и оснований), разжижителей, окислителей, хелатообразователей металлов, комплексообразователей металлов, антиокислителей, смачивающих агентов, стабилизаторов полимеров, стабилизаторов глин, ингибиторов отложений и содействующих растворению агентов, ингибиторов восков и содействующих растворению агентов, ингибиторов осаждения асфальтенов, ингибиторов потока воды, добавок, уменьшающих потери текучей среды, химических цементных растворов, закупоривающих агентов, химикатов для искусственной консолидации песчаников, проппантов, модификаторов проницаемости, вязкоэластичных текучих сред, газов (например, азота и диоксида углерода) и пенообразующих агентов.

В одном из вариантов реализации способ согласно настоящему изобретению включает введение разжижителя геля или окислителя, такого как перборат, пероксид, персульфат, ферменты и подобные добавки.

В одном из вариантов реализации текучая среда для гидроразрыва выбрана из пресной воды, морской воды, рассола, соленой воды, попутной воды, возвратной воды, промышленных сточных вод, сточных вод, ассоциированных с добычей нефти, и комбинации указанных вариантов.

Также предложен способ снижения связанных с трением потерь в текучей среде для обработки скважины, включающий стадию введения в текучую среду для обработки скважины сополимера, содержащего один или более мономеров винилфосфоновой кислоты, в количестве, эффективном для улучшения течения текучей среды для обработки по сравнению с идентичной текучей средой для обработки, не содержащей снижающего трение сополимера.

В одном из вариантов реализации указанный способ дополнительно включает стадию введения одного или более полисахаридов в текучую среду для обработки, до, после или одновременно с введением снижающего трение сополимера.

Хотя обсуждались конкретные варианты реализации, описание имеет только иллюстративную, а не ограничительную цель. Множество вариантов настоящего описания буду очевидны специалисту в данной области техники после знакомства с настоящим описанием.

Если не указано иное, все технические и научные термины, применяемые в настоящем описании, имеют обычные значения, понятные специалисту в той области техники, к которой относится настоящее описание.

В настоящем описании и формуле изобретения единственное число включает указание на множественное число, если контекстом явно не предписывается иное.

В настоящем описании, если не указано иное, термин «примерно» или «приблизительно» обозначает приемлемую погрешность конкретного значения, как понятно среднему специалисту в данной области техники, которая зависит, частности, от того, как измеряли или определяли значение. В некоторых вариантах реализации термин «примерно» или «приблизительно» обозначает «в пределах 1, 2, 3 или 4 стандартных отклонений». В некоторых вариантах реализации термин «примерно» или «приблизительно» обозначает «в пределах 50%, 20%, 15%, 10%, 9%, 8%, 7%, 6%, 5%, 4%, 3%, 2%, 1%, 0,5% или 0,05% от данного значении или диапазона».

Также следует понимать, что любой указанный числовой диапазон включает все входящие в него поддиапазоны. Например, диапазон «от 1 до 10» включает все поддиапазоны между, включительно, указанным минимальным значением 1 и указанным максимальным значением 10; то есть минимальное значение равно или больше 1, и максимальное значение равно или меньше 10, поскольку указанные числовые диапазоны являются непрерывными, они включают каждое значение между минимальным и максимальным значениями. Если явно не указано иное, различные числовые диапазоны, приведенные в настоящем описании, являются приблизительными.

Ниже настоящее изобретение будет описано со ссылками на следующие примеры.

Следующие примеры являются только иллюстрациями и не предназначены являться ограничениями. Если не указано иное, все процентные содержания указаны от общей массы композиции.

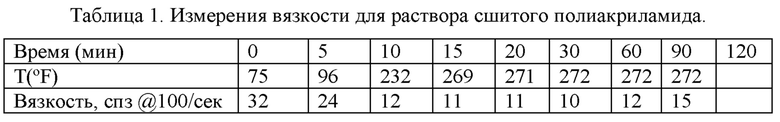

Пример 1 - Раствор полиакриламида

1% раствор полиакриламида получали путем растворения 5 грамм полиакриламида (молекулярная масса 5-6 миллионов) в 500 мл ДИ воды. Затем добавляли 0,15 г бикарбоната натрия и 0,5 мл 50% раствора холинхлорида. Раствор медленно перемешивали до полного растворения полимера. Вязкость раствора полимера составляла 22 сП (измерено при помощи вискозиметра OFITE модель 900 при 511/сек).

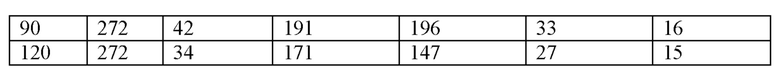

Раствор полимера сшивали путем введения 0,2 мл 30% раствора тиосульфата натрия в 100 мл раствора полимера, доведения рН до ~7,8 и введения 0,075 мл сшивающего агента лактата циркония (5% Zr). Полученный раствор переносили в вискозиметр для высокий температуры и высокого давления («ВТВД вискозиметр») и нагревали до 275°F. Измеряли вязкость в зависимости от времени и температуры. Полученные результаты показаны в Таблице 1.

Как показано в Таблице 1, вязкость после введения сшивающего агента изменялась незначительно по сравнению с вязкостью перед сшиванием (22 сП), и снижалась при повышении температуры до 275°F.

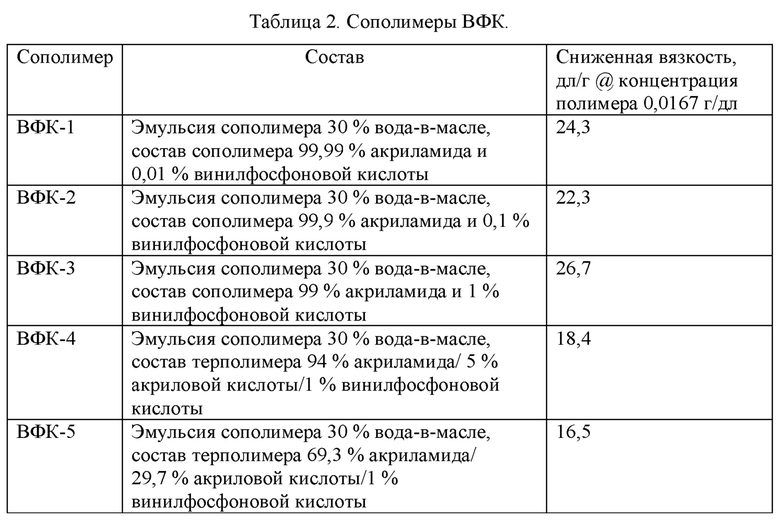

Пример 2 - Сополимеры ВФК

Синтезировали некоторые содержащие ВФК сополимеры (Таблица 2) и проводили исследование их вязкости при сшивании.

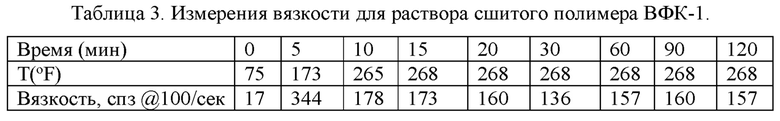

1% раствор сополимера ВФК-1 получали путем растворения 5 г эмульсии сополимера ВФК-1 в 500 мл ДИ воды. Затем вводили 0,15 г бикарбоната натрия и 0,5 мл 50% раствора холинхлорида. Добавляли 0,5 мл этоксилированного поверхностно-активного вещества в качестве обращающего поверхностно-активного вещества. Раствор медленно перемешивали до полного растворения полимера. Вязкость раствора полимера составляла 15 сП (измерено на вискозиметре OFITE модель 900 при 511/сек).

Раствор полимера сшивали путем введения 0,2 мл 30% раствора тиосульфата натрия в 100 мл раствора полимера, доведения рН до ~7,6 и последующего введения 0,075 мл сшивающего агента лактата циркония (5% Zr). Полученный раствор переносили в ВТВД вискозиметр и нагревали до 275°F. Измеряли вязкость в зависимости от времени и температуры. Полученные результаты показаны в Таблице 3.

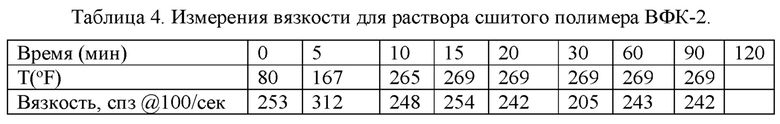

1% раствор сополимера ВФК-2 получали путем растворения 5 г эмульсии сополимера ВФК-2 в 500 мл ДИ воды. Затем вводили 0,15 г бикарбоната натрия и 0,5 мл 50% раствора холинхлорида. Добавляли 0,5 мл этоксилированного поверхностно-активного вещества в качестве обращающего поверхностно-активного вещества. Раствор медленно перемешивали до полного растворения полимера. Вязкость раствора полимера составляла 11-12 сП (измерено на вискозиметре OFITE модель 900 при 511/сек).

Раствор полимера сшивали путем введения 0,2 мл 30% раствора тиосульфата натрия в 100 мл раствора полимера, доведения рН до ~8,0 и последующего введения 0,05 мл сшивающего агента лактата циркония (5% Zr). Полученный раствор переносили в ВТВД вискозиметр и нагревали до 275°F. Измеряли вязкость в зависимости от времени и температуры. Полученные результаты показаны в Таблице 4.

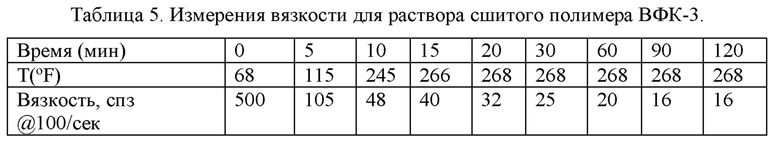

1% раствор сополимера ВФК-3 получали путем растворения 5 г эмульсии сополимера ВФК-3 в 500 мл ДИ воды. Затем вводили 0,15 г бикарбоната натрия и 0,5 мл 50% раствора холинхлорида. Добавляли 0,5 мл этоксилированного поверхностно-активного вещества в качестве обращающего поверхностно-активного вещества. Раствор медленно перемешивали до полного растворения полимера. Вязкость раствора полимера составляла 15-16 сП (измерено на вискозиметре OFITE модель 900 при 511/сек).

Раствор полимера сшивали путем введения 0,2 мл 30% раствора тиосульфата натрия в 100 мл раствора полимера, доведения рН до ~8,0 и последующего введения 0,05 мл сшивающего агента лактата циркония (5% Zr). Полученный раствор переносили в ВТВД вискозиметр и нагревали до 275°F. Измеряли вязкость в зависимости от времени и температуры. Полученные результаты показаны в Таблице 5.

Примеры 1 и 2 показали, что введение даже малых количеств винилфосфоновой кислоты в сополимер акриламида (Пример 2) значительно увеличивает вязкость после введения сшивающего агента, по сравнению с полиакриламидом (Пример 1), для которого не наблюдалось значительного увеличения вязкости после введения сшивающего агента.

Пример 3 - Исследование рН ВФК-3

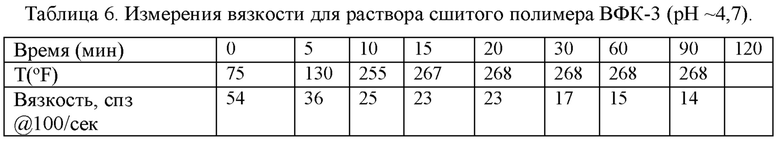

1% раствор сополимера ВФК-3 получали путем растворения 5 г эмульсии сополимера ВФК-1 в 500 мл ДИ воды. Затем вводили 0,15 г бикарбоната натрия и 0,5 мл 50% раствора холинхлорида. Добавляли 0,5 мл этоксилированного поверхностно-активного вещества в качестве обращающего поверхностно-активного вещества. Раствор медленно перемешивали до полного растворения полимера. Вязкость раствора полимера составляла 15-16 сП (измерено на вискозиметре OFITE модель 900 при 511/сек).

Раствор полимера сшивали путем введения 0,2 мл 30% раствора тиосульфата натрия в 100 мл раствора полимера, доведения рН до ~4,7 и последующего введения 0,1 мл сшивающего агента лактата циркония (5% Zr). Полученный раствор переносили в ВТВД вискозиметр и нагревали до 275°F. Измеряли вязкость в зависимости от времени и температуры. Полученные результаты показаны в Таблице 6.

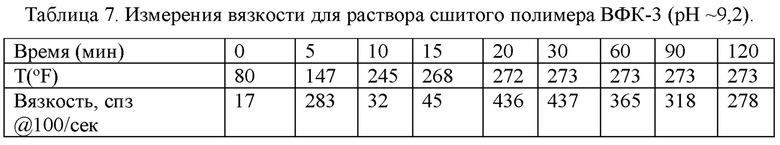

1% раствор сополимера ВФК-3 получали путем растворения 5 г эмульсии сополимера ВФК-3 в 500 мл ДИ воды. Затем вводили 0,15 г бикарбоната натрия и 0,5 мл 50% раствора холинхлорида. Добавляли 0,5 мл этоксилированного поверхностно-активного вещества в качестве обращающего поверхностно-активного вещества. Раствор медленно перемешивали до полного растворения полимера. Вязкость раствора полимера составляла 15-16 сП (измерено на вискозиметре OFITE модель 900 при 511/сек).

Раствор полимера сшивали путем введения 0,2 мл 30% раствора тиосульфата натрия в 100 мл раствора полимера, доведения рН до ~9,2 и последующего введения 0,1 мл сшивающего агента лактата циркония (5% Zr). Полученный раствор переносили в ВТВД вискозиметр и нагревали до 275°F. Измеряли вязкость в зависимости от времени и температуры. Полученные результаты показаны в Таблице 7.

Пример 3 показал, что содержащие ВФК сополимеры можно применять для увеличения вязкости в широком диапазоне рН от 4 до 10.

Пример 4 - Изучение полисахарида и сополимера ВФК

Раствор полисахарида («Раствор 1») получали путем введения 1,5 г карбоксиметил-гидроксипропилгуара («КМГПГ») в 500 мл ДИ воды. Затем вводили 0,075 г бикарбоната натрия и 0,5 мл 30% раствора холинхлорида. рН раствора доводили до значения в диапазоне от 5 до 7, и оставляли КМГПГ для гидратации в течение минимум 30 минут. Вязкость полученного раствора составляла примерно 17-18 сП при 511/сек и 75°F.

1% раствор сополимера ВФК-3 («Раствор 2») получали путем растворения 5 г эмульсии сополимера ВФК-3 в 500 мл ДИ воды. Затем вводили 0,15 г бикарбоната натрия и 0,5 мл 50% раствора холинхлорида. Добавляли 0,5 мл этоксилированного поверхностно-активного вещества в качестве обращающего поверхностно-активного вещества. Раствор медленно перемешивали до полного растворения полимера. Вязкость раствора полимера составляла примерно 13 сП (измерено на вискозиметре OFITE модель 900 при 511/сек).

Растворы 1 и 2 комбинировали в различных количествах для получения 100 г комбинированного раствора. Затем добавляли 0,3 мл 30% раствора тиосульфата натрия. Доводили рН до примерно 9-9,5 при помощи 12,5% раствора сесквикарбоната натрия. Наконец, добавляли 0,1 мл сшивающего агента лактата циркония (содержание Zr ~5%). Комбинированный раствор переносили в ВТВД вискозиметр и нагревали до 275°F. Измеряли вязкость в зависимости от времени и температуры. Вязкость сшитой системы при различных отношениях смешивания показана в Таблице 8.

Как показано в Таблице 8, существует синергетическое взаимодействие при сшивании смесей Растворов 1 и 2. Например, комбинации, содержащая 25% Раствора 1 и 75% Раствора 2, демонстрирует более высокую вязкость, чем Раствор 1 или Раствор 2 отдельно.

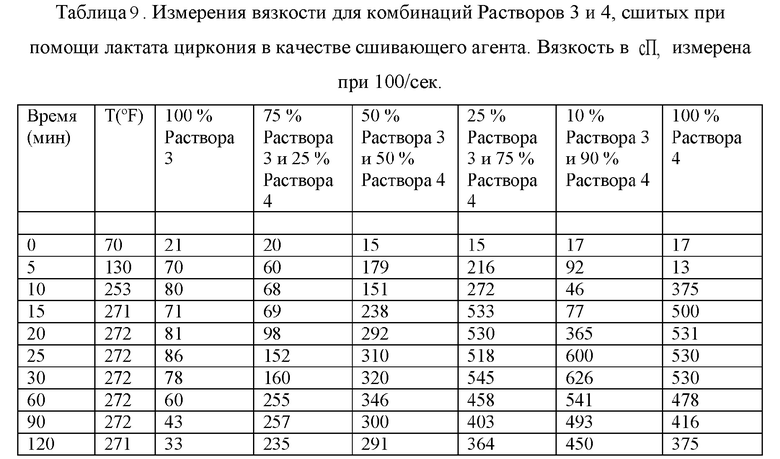

Раствор полисахарида («Раствор 3») получали путем введения 1,2 г КМГПГ в 500 мл ДИ воды. Затем вводили 0,075 г бикарбоната натрия и 0,5 мл 30% раствора холинхлорида. рН раствора доводили до значения в диапазоне от 5 до 7, и оставляли КМГПГ для гидратации в течение минимум 30 минут. Вязкость полученного раствора составляла примерно 13-14 сП при 511/сек и 75°F. 0,8% раствор сополимера ВФК-4 («Раствор 4») получали путем растворения 4 г эмульсии сополимера ВФК-4 в 500 мл ДИ воды. Затем вводили 0,15 г бикарбоната натрия и 0,5 мл 50% раствора холинхлорида. Раствор медленно перемешивали до полного растворения полимера. Вязкость раствора полимера составляла примерно 15-16 сП (измерено на вискозиметре OFITE модель 900 при 511/сек).

Растворы 3 и 4 комбинировали в различных количествах для получения 100 г комбинированного раствора. Затем добавляли 0,3 мл 30% раствора тиосульфата натрия. Доводили рН до примерно 9-9,5 при помощи 12,5% раствора сесквикарбоната натрия. Наконец, добавляли 0,15 мл сшивающего агента лактата циркония (содержание Zr ~5%). Комбинированный раствор переносили в ВТВД вискозиметр и нагревали до 275°F. Измеряли вязкость в зависимости от времени и температуры. Вязкость сшитой системы при различных отношениях смешивания показана в Таблице 9.

Как показано в Таблице 9, наблюдается синергетическое увеличение вязкости.

Раствор полисахарида («Раствор 5») получали путем введения 1,2 г КМГПГ в 500 мл ДИ воды. Затем вводили 0,075 г бикарбоната натрия и 0,5 мл 30% раствора холинхлорида. рН раствора доводили до значения в диапазоне от 5 до 7, и оставляли КМГПГ для гидратации в течение минимум 30 минут. Вязкость полученного раствора составляла примерно 13-14 сП при 511/сек и 75°F. 0,8% раствор сополимера ВФК-5 («Раствор 6») получали путем растворения 4 г эмульсии сополимера ВФК-5 в 500 мл ДИ воды. Затем вводили 0,15 г бикарбоната натрия и 0,5 мл 50% раствора холинхлорида. Добавляли 0,5 мл этоксилированного поверхностно-активного вещества в качестве обращающего поверхностно-активного вещества. Раствор медленно перемешивали до полного растворения полимера. Вязкость раствора полимера составляла примерно 15-16 сП (измерено на вискозиметре OFITE модель 900 при 511/сек).

Растворы 5 и 6 комбинировали в различных количествах для получения 100 г комбинированного раствора. Затем добавляли 0,3 мл 30% раствора тиосульфата натрия. Доводили рН до примерно 9-9,5 при помощи 12,5% раствора сесквикарбоната натрия. Наконец, добавляли 0,15 мл сшивающего агента лактата циркония (содержание Zr ~5%). Комбинированный раствор переносили в ВТВД вискозиметр и нагревали до 275°F. Измеряли вязкость в зависимости от времени и температуры. Вязкость сшитой системы при различных отношениях смешивания показана в Таблице 10.

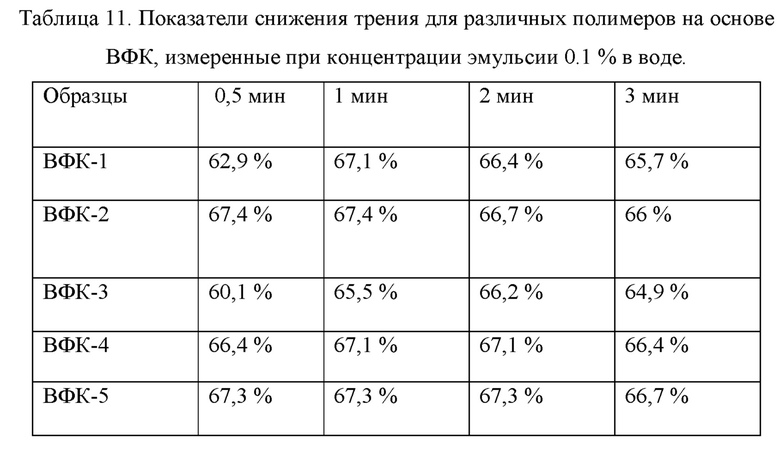

Пример 5 - Исследования снижения трения

Показатели снижения трения для каждого из полимеров ВФК из Таблицы 2 определяли путем измерения падения давления в проточной петле при расходе 5 гал./мин (18,93 л/мин) для 0,1% эмульсии в воде, и сравнения полученных значений с падением давления для воды. Снижение трения определяли следующим образом: % снижения трения = 100 × (падение давления для воды - падение давления для раствора)/падение давления для воды

Снижение трения для указанных растворов представлено в Таблице 11.

Предмет настоящего изобретения был описан со ссылками на конкретные детали определенного варианта реализации. Не предполагается, что указанные детали можно рассматривать как ограничения объема предмета настоящего изобретения, за исключением случаев, когда они включены в прилагаемую формулу изобретения.

Следовательно, вышеописанные примеры вариантов реализации хорошо приспособлены для достижения целей и преимуществ, описанных в настоящей заявке и присущих настоящему изобретению. Обсуждаемые выше конкретные варианты реализации являются всего лишь иллюстрациями, поскольку описанные примеры вариантов реализации могут быть модифицированы и практически реализованы различными, но эквивалентными путями, понятными специалисту в данной области техники, ознакомившемуся с положениями настоящего описания. Кроме того, не предусмотрено никаких ограничений на подробности конструкции или дизайна, описанные в настоящей заявке, кроме описанных в формуле изобретения ниже. Следовательно, очевидно, что вышеописанные конкретные иллюстративные варианты реализации могут быть изменены, комбинированы или модифицированы, и все указанные варианты входят в объем и сущность описанных примеров вариантов реализации. Иллюстративно описанные в настоящей заявке примеры вариантов реализации можно подходящим образом практически реализовывать в отсутствии любого из элементов, не описанных конкретно в настоящей заявке, и/или любого факультативного элемента, описанного в настоящей заявке. Хотя композиции и способы описаны в терминах «состоящий», «содержащий» или «включающий» различные компоненты или стадии, композиции и способы также могут «состоять по существу из» или «состоять из» различных компонентов, веществ или стадий. В настоящем описании термин «состоящий по существу из» следует рассматривать как включающий перечисленные компоненты, вещества или стадии, и такие дополнительные компоненты, вещества или стадии, которые не оказывают существенного воздействия на базовые и новые свойства композиции или способа. В некоторых из вариантов реализации композиция согласно указанным вариантам реализации, описанная как «состоящая по существу из» указанных компонентов или веществ, не содержит дополнительных компонентов или веществ, которые изменяют базовые или новые свойства указанной композиции. При возникновении любых противоречий в использовании слова или термина в настоящем описании и в одном или более патентах или других документах, которые могут быть включены посредством ссылок, следует принимать определения, согласующиеся с настоящим описанием.

Заявлен способ гидроразрыва подземного пласта и способ снижения связанных с трением потерь в текучей среде для обработки скважины. Способы могут использоваться для различных видов обработки подземных пластов. Способ гидроразрыва подземного пласта включает стадию закачки водной текучей среды для гидроразрыва в по меньшей мере часть подземного пласта под давлением, достаточным для гидроразрыва пласта, где указанная текучая среда для гидроразрыва имеет pH от 6 до 11 и содержит сшивающий агент, по меньшей мере один полисахарид и сополимер, содержащий один или более мономеров винилфосфоновой кислоты, в виде эмульсии типа вода-в-масле. Сополимер содержится в водной фазе эмульсии типа вода-в-масле и масляная фаза эмульсии типа вода-в-масле содержит инертную гидрофобную жидкость. Сополимер дополнительно содержит один или более акриламидных мономеров и/или один или более мономеров акриловой кислоты. Способ снижения связанных с трением потерь в текучей среде для обработки скважины включает стадию введения в текучую среду для обработки скважины снижающего трение вышеуказанного сополимера и сшивающего агента. При этом способ снижения связанных с трением потерь дополнительно включает стадию введения одного или более полисахаридов в текучую среду для обработки скважины до, после или одновременно с введением снижающего трение сополимера. Достигаемый технический результат - повышение эффективности текучих сред для обработки в подземных зонах, за счет снижения потерь на трение при снижении разрушения пласта. 2 н. и 10 з.п. ф-лы, 11 табл., 5 пр.

1. Способ гидроразрыва подземного пласта, включающий стадию закачки водной текучей среды для гидроразрыва в по меньшей мере часть подземного пласта под давлением, достаточным для гидроразрыва пласта, где указанная текучая среда для гидроразрыва имеет pH от 6 до 11 и содержит сшивающий агент, по меньшей мере один полисахарид и сополимер, содержащий один или более мономеров винилфосфоновой кислоты, в виде эмульсии типа вода-в-масле, где сополимер содержится в водной фазе эмульсии типа вода-в-масле и масляная фаза эмульсии типа вода-в-масле содержит инертную гидрофобную жидкость, и где сополимер дополнительно содержит один или более акриламидных мономеров и/или один или более мономеров акриловой кислоты.

2. Способ по п. 1, отличающийся тем, что указанные один или более полисахаридов выбраны из группы, состоящей из дериватизированного гуара, недериватизированного гуара, крахмалов, производных целлюлозы и комбинаций указанных соединений.

3. Способ по п. 1, отличающийся тем, что указанный сшивающий агент выбран из группы, состоящей из сшивающих агентов на основе титана, циркония и бора.

4. Способ по п. 1, отличающийся тем, что указанный сшивающий агент включает сшивающий агент на основе циркония, выбранный из группы, состоящей из лактата циркония, лактатоцирконата триэтаноламина, цирконата триэтаноламина, карбоната циркония, ацетилацетоната циркония, малата циркония, цитрата циркония и полигидроксикомплексов циркония.

5. Способ по п. 1, отличающийся тем, что среднемассовая молекулярная масса сополимера составляет от 100000 до 20000000 Дальтон.

6. Способ по п. 1, отличающийся тем, что указанная текучая среда для гидроразрыва дополнительно содержит проппант.

7. Способ по п. 1, дополнительно включающий закачку разжижителя в по меньшей мере часть подземного пласта.

8. Способ по п. 1, отличающийся тем, что указанная текучая среда для гидроразрыва выбрана из группы, состоящей из пресной воды, морской воды, рассола, соленой воды, попутной воды, возвратной воды, промышленных сточных вод, сточных вод, связанных с добычей нефти, и их комбинаций.

9. Способ по п. 1, отличающийся тем, что указанная текучая среда для гидроразрыва имеет pH от более 7 до менее 10.

10. Способ снижения связанных с трением потерь в текучей среде для обработки скважины, включающий стадию введения в текучую среду для обработки скважины снижающего трение сополимера, содержащего один или более мономеров винилфосфоновой кислоты, в виде эмульсии типа вода-в-масле, где сополимер содержится в водной фазе эмульсии типа вода-в-масле и масляная фаза эмульсии типа вода-в-масле содержит инертную гидрофобную жидкость, и где сополимер дополнительно содержит один или более акриламидных мономеров и/или один или более мономеров акриловой кислоты, при этом способ дополнительно включает стадию введения одного или более полисахаридов в текучую среду для обработки скважины до, после или одновременно с введением снижающего трение сополимера.

11. Способ по п. 10, отличающийся тем, что среднемассовая молекулярная масса сополимера составляет от 100000 до 20000000 Дальтон.

12. Способ по п. 10, отличающийся тем, что указанные один или более полисахаридов выбраны из группы, состоящей из дериватизированного гуара, недериватизированного гуара, крахмалов, производных целлюлозы и комбинаций указанных соединений.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| US 3301723 A, 31.07.1967 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| ЖИДКОСТЬ ДЛЯ ОБРАБОТКИ ПРИСТВОЛЬНОЙ ЗОНЫ С ПРИМЕНЕНИЕМ СИСТЕМЫ И СПОСОБА РАЗЖИЖЕНИЯ НА ОСНОВЕ ОКИСЛИТЕЛЯ | 2009 |

|

RU2490297C2 |

| Способ посева семян для засушливых местностей | 1929 |

|

SU14368A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 4686052 A, 11.08.1997 | |||

| US 4801389 A1, 31.01.1989. | |||

Авторы

Даты

2022-08-23—Публикация

2017-09-13—Подача