Область техники

Данное изобретение относится к вспениванию или текстурированию молока, а конкретнее к механическому текстурированию или вспениванию.

Уровень техники

Текстурирование представляет собой добавление пузырьков воздуха в молоко. Подогретое и текстурированное молоко необходимо для приготовления популярных напитков, таких как капучино и латте.

Основное преимущество механического текстурирования перед текстурированием паром заключается в получаемом аромате молока. Пар склонен добавлять некоторое количество воды в молоко, тем самым разбавляя его, а высокая температура до некоторой степени разрушает естественную сладость молока. Таким образом, применение венчика для взбивания, создающего завихрения, обоснованно имеет некоторые преимущества.

Устройства для вспенивания молока известны из следующих публикаций: Foremost B V, Publication US 2012/0017778 (Milk Frother), Aerolatte Limited, patent number US 6,558,035 (Electric Whisk), Chinese patent CN 201683731 (Fully-Automatic Milk Frother), Green Lane Designs, US8726790 (Milk Frothing Device) and Tito Ciusti, GB604048A (Improvement in or related to Pasteurising and boiling apparatus).

Недостаток устройств, текстурирующих молоко с помощью пара, заключается в слабом контроле температуры, а также в разбавлении молока. Недостаток устройств «взбивающего» типа заключается в невозможности вспенивания или текстурирования молока до желаемой степени.

Задача изобретения

Задача данного изобретения заключается в устранении или существенной нейтрализации по меньшей мере одного из указанных выше недостатков.

Сущность изобретения

В данном документе описан вспенивающий узел, вспенивающий молоко в контейнере, содержащий:

корпус;

двигатель, закрепленный на корпусе и содержащий выходной вал, который приводится во вращение вокруг продольной оси вала;

вспенивающее устройство, приводимое во вращение валом и погружаемое в молоко в контейнере; и

перфорированный элемент, по меньшей мере частично окружающий вспенивающее устройство и отделенный от вспенивающего устройства зазором;

причем вращение вспенивающего устройства вызывает перемещение молока в зазоре и перемещение молока сквозь перфорированный элемент с его циркуляцией обратно в контейнер и зазор, приводя к вспениванию молока.

Предпочтительно вспенивающее устройство содержит совокупность лопастей, которые расположены на расстоянии друг от друга по окружности вокруг указанной оси, и которые отходят от указанной оси по направлению, которое содержит радиальный компонент.

Предпочтительно направление отхода содержит также угловой компонент.

Предпочтительно каждая из лопастей имеет в целом плоскую форму.

Предпочтительно перфорированный элемент содержит торцевую часть, предусматривающую совокупность каналов, через которые может проходить молоко.

Предпочтительно указанная торцевая часть по меньшей мере частично имеет одинаковую протяженность с лопастями в направлении указанной оси.

Предпочтительно указанная торцевая часть имеет по существу одинаковую протяженность с лопастями в направлении указанной оси.

Предпочтительно вспенивающее устройство и перфорированный элемент представляют узел, который выполнен с возможностью отсоединения по отношению к двигателю.

Предпочтительно указанный зазор является кольцевым и составляет от 0,5 мм до 1,00 мм.

Предпочтительно зазор составляет около 0,5 мм.

В данном документе дополнительно описан вспениватель для молока, причем вспениватель содержит основание, поддерживающее указанный выше контейнер, и на котором закреплен вспенивающий узел.

Предпочтительно вспениватель молока содержит стержень, закрепленный на основании и проходящий по направлению вверх от него, на котором закреплен вспенивающий узел.

Предпочтительно вспенивающий узел выполнен с возможностью регулирования в продольном направлении положения на стержне для регулирования высоты вспенивающего устройства относительно контейнера.

Предпочтительно двигатель расположен выше перфорированного элемента, при этом перфорированный элемент отходит по направлению вниз от двигателя, по меньшей мере частично погружаясь в молоко в контейнере.

Предпочтительно основание содержит устройство, подогревающее молоко в контейнере.

Предпочтительно основание содержит датчик температуры, регистрирующий температуру контейнера и, таким образом, молока.

Предпочтительно вспениватель содержит электронный блок, управляющий двигателем, а также принимающий сигнал от датчика и управляющий нагревателем.

Предпочтительно электронный блок активирует двигатель, вращающий вспенивающее устройство со скоростью вращения от около 5500 об/мин до около 13500 об/мин.

Предпочтительно электронный блок активирует двигатель, вращающий вспенивающее устройство со скоростью вращения около 13500 об/мин в течение некоторого периода времени, а затем около 9500 об/мин в течение дополнительного периода времени.

В данном документе дополнительно раскрыт вспениватель молока, вспенивающий молоко в контейнере, содержащий:

узел основания для поддержки контейнера, содержащий источник жидкости; и

вспенивающий узел, закрепленный на узле основания, содержащий:

корпус;

двигатель, закрепленный на корпусе и содержащий выходной вал, который приводится во вращение вокруг продольной оси выходного вала, содержащего полый канал, сообщающийся с источником жидкости;

вспенивающее устройство, приводимое во вращение валом и погружаемое в молоко в контейнере; и

перфорированный элемент, по меньшей мере частично окружающий вспенивающее устройство и отделенный от вспенивающего устройства зазором, при этом перфорированный элемент сообщается с полым каналом выходного вала;

причем вращение вспенивающего устройства вызывает перемещение молока в зазоре и перемещение молока сквозь перфорированный элемент с его циркуляцией обратно через контейнер и зазор, приводя к вспениванию молока; и

при этом источник жидкости выполнен с возможностью дозирования жидкости через полый канал и перфорированный элемент.

Кроме того, в данном документе дополнительно раскрыт вспениватель молока, вспенивающий молоко в контейнере, содержащий:

узел основания, содержащий корпус, поддерживающий контейнер; и

вспенивающий узел, по меньшей мере частично установленный в корпусе узла основания, содержащий:

двигатель, содержащий выходной вал, который приводится во вращение вокруг продольной оси вала;

вспенивающее устройство, приводимое во вращение валом и погружаемое в молоко в контейнере; и

перфорированный элемент, по меньшей мере частично окружающий вспенивающее устройство и отделенный от вспенивающего устройства зазором;

причем вращение вспенивающего устройства вызывает перемещение молока в зазоре и перемещение молока сквозь указанный элемент с его циркуляцией обратно через контейнер и зазор, приводя к вспениванию молока.

Краткое описание графических материалов

Теперь предпочтительные формы данного изобретения будут описаны только в качестве примера со ссылкой на прилагаемые графические материалы, в которых:

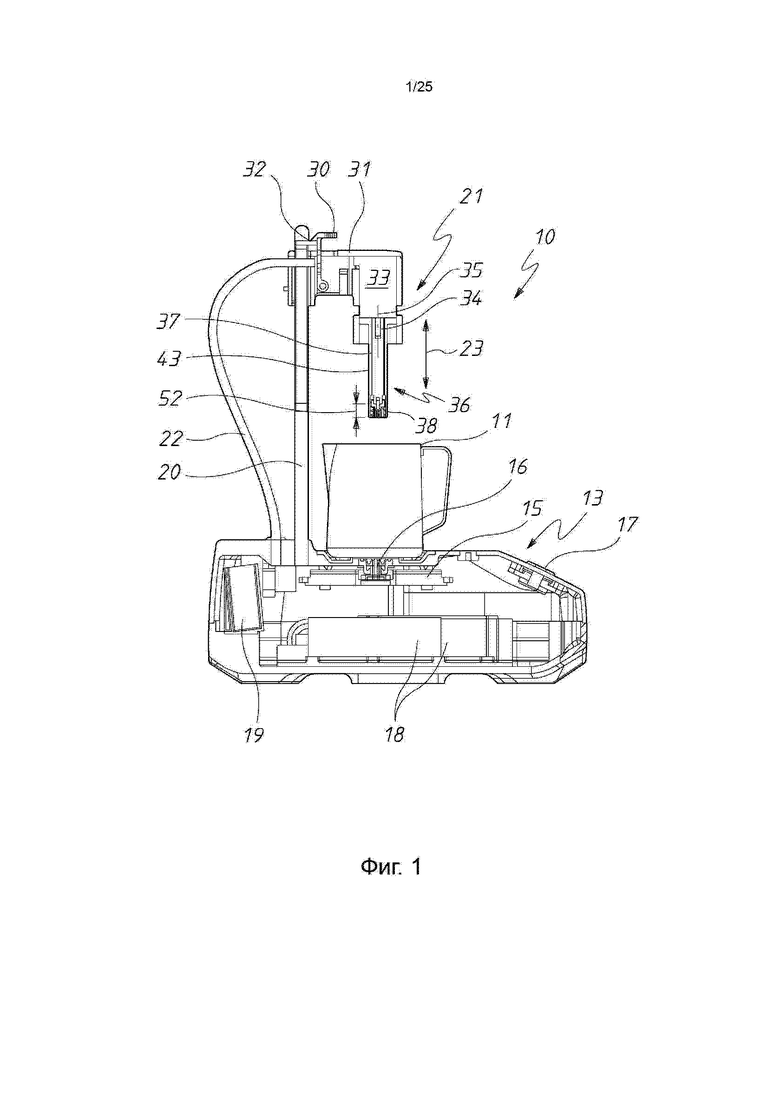

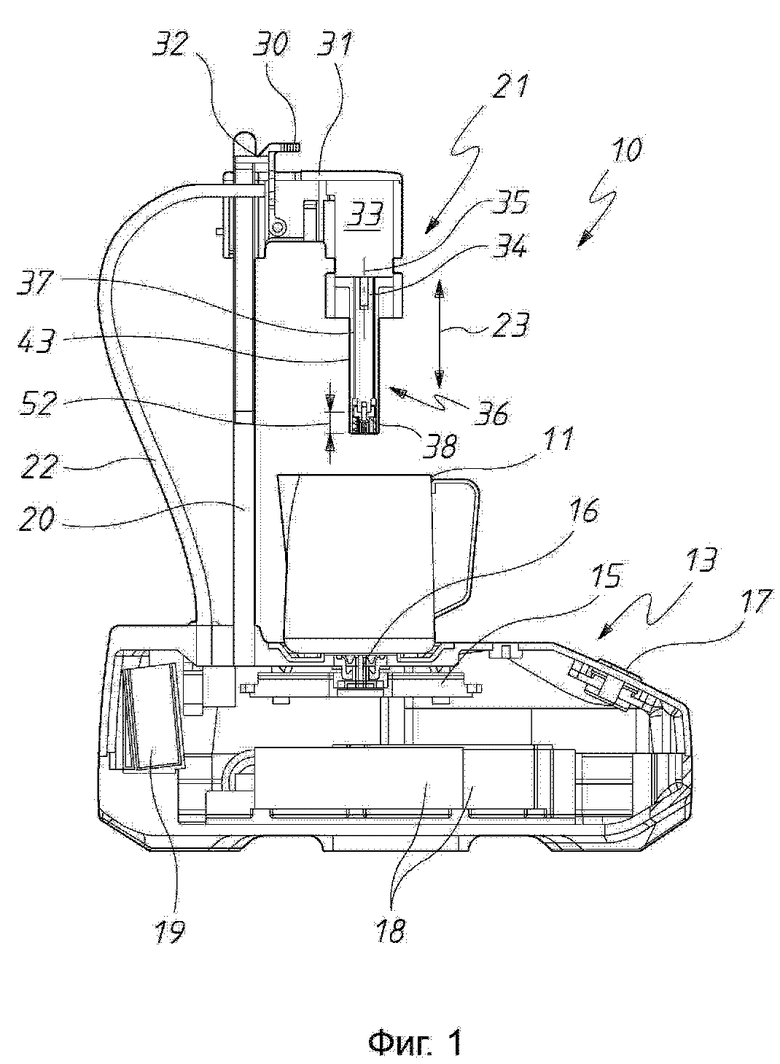

фиг. 1 представляет собой схематический вид сбоку в частичном вертикальном разрезе первого варианта реализации вспенивателя молока;

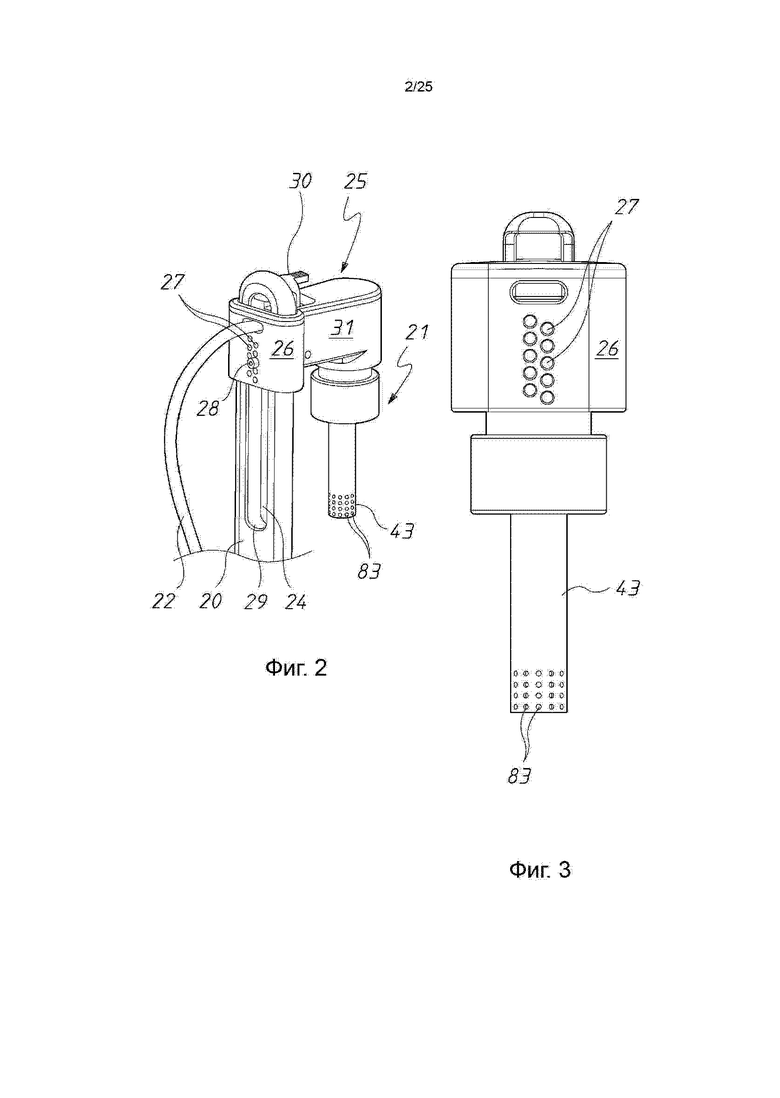

фиг. 2 представляет собой схематическую изометрическую проекцию вспенивающего узла вспенивателя молока по фиг. 1;

фиг. 3 представляет собой схематический вид спереди в вертикальном разрезе вспенивающего узла по фиг. 2;

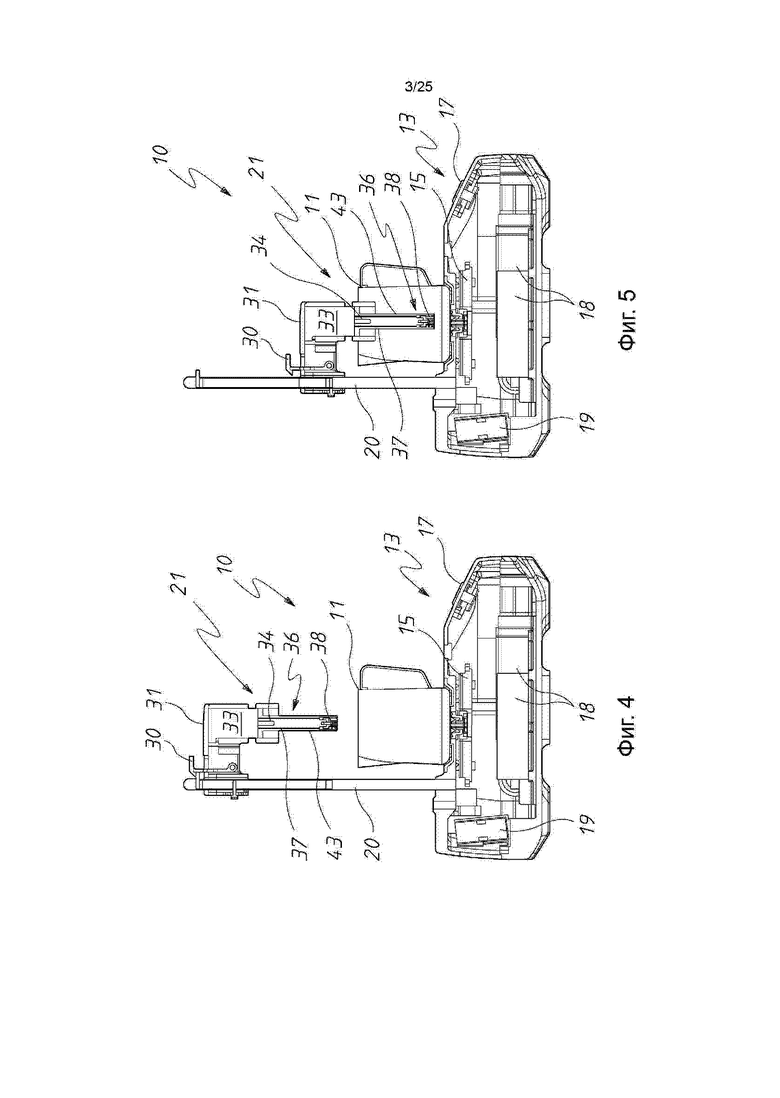

фиг. 4 представляет собой дополнительный схематический вид сбоку в вертикальном разрезе вспенивателя молока по фиг. 1;

фиг. 5 представляет собой еще один дополнительный вид сбоку в вертикальном разрезе вспенивателя молока по фиг. 1;

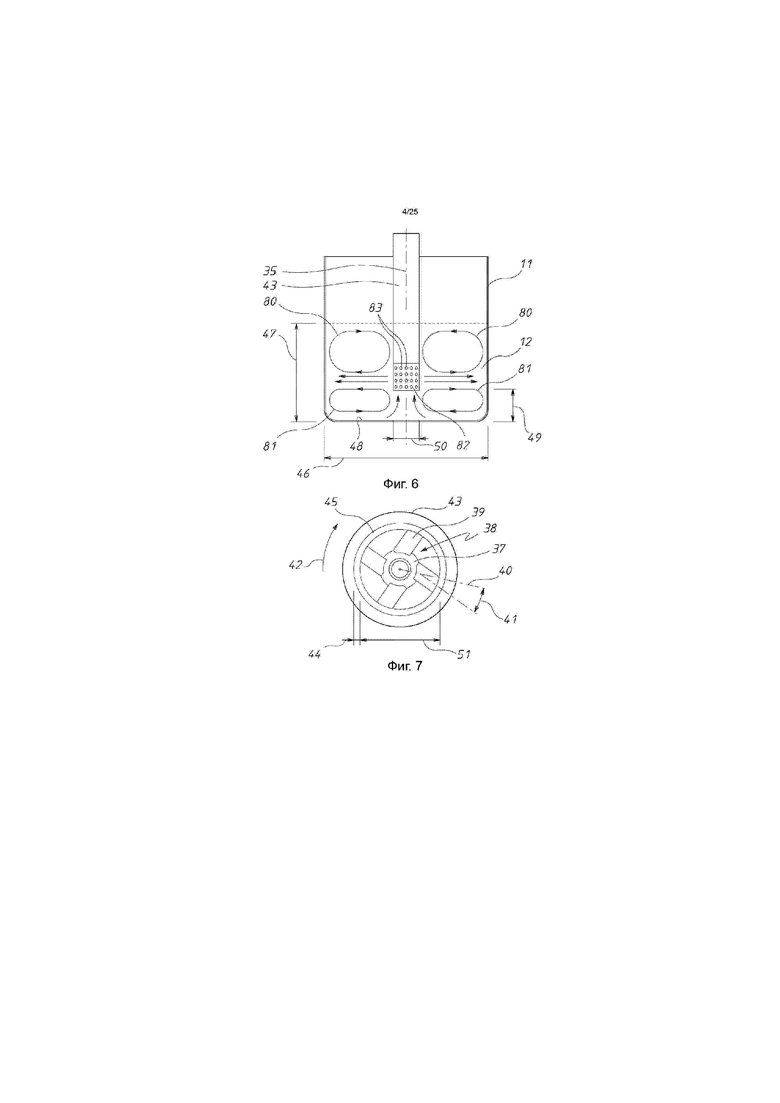

фиг. 6 представляет собой схематический вид сбоку в вертикальном разрезе контейнера, используемого во вспенивателе молока по фиг. 1, с частью вспенивающего узла;

фиг. 7 представляет собой схематический вид снизу нижней части вспенивающего узла по фиг. 6;

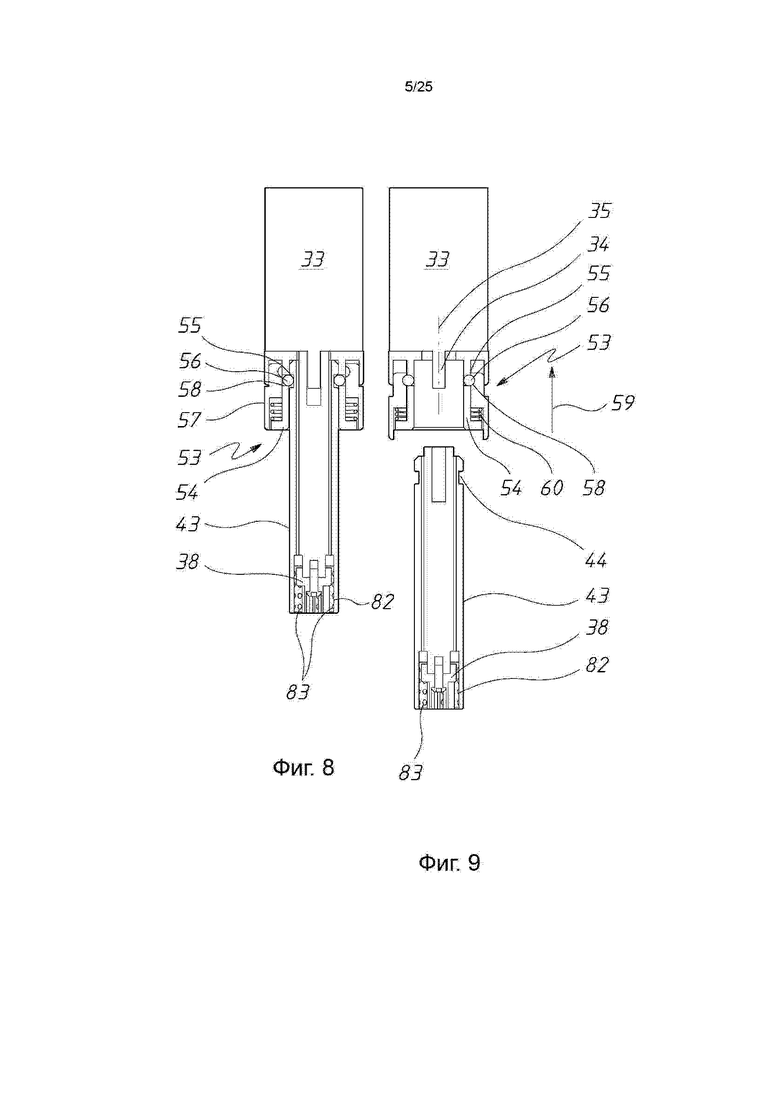

фиг. 8 представляет собой схематический вид сбоку в вертикальном разрезе модификации вспенивающего узла по фиг. 1;

фиг. 9 представляет собой дополнительный схематический вид сбоку в вертикальном разрезе вспенивающего узла по фиг. 8;

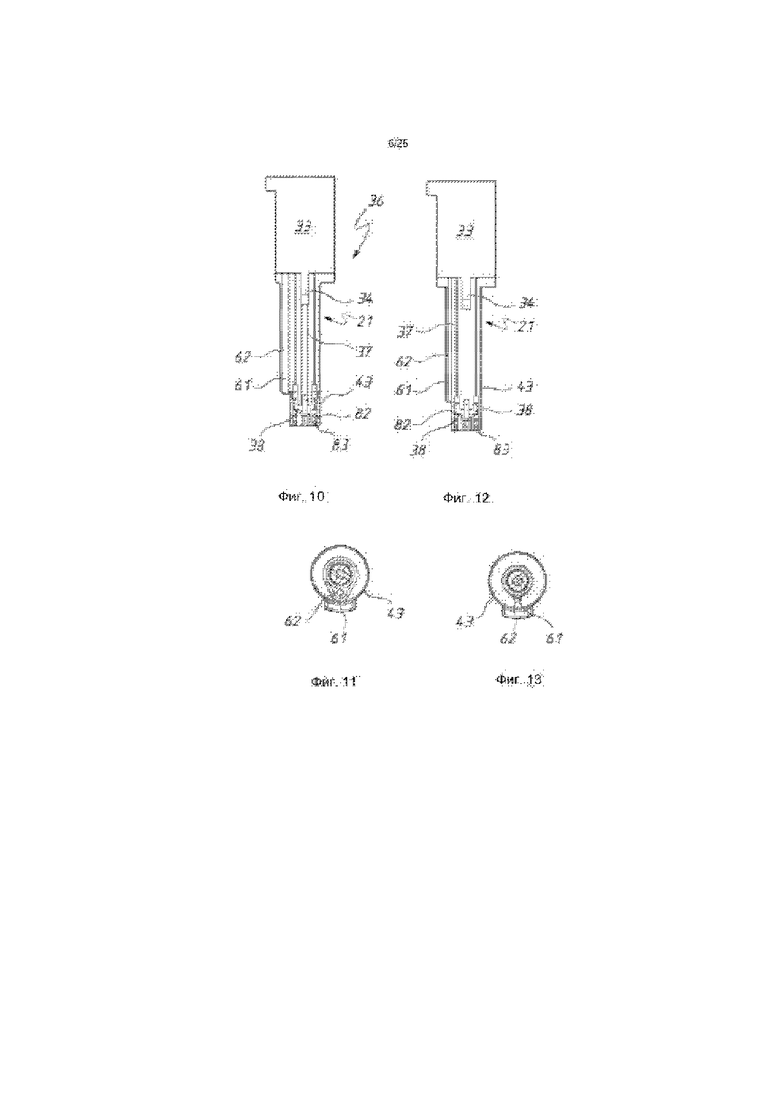

фиг. 10 представляет собой схематический вид сбоку в вертикальном разрезе модификации вспенивающего узла по фиг. 1;

фиг. 11 представляет собой схематический вид снизу вспенивающего узла по фиг. 10;

фиг. 12 представляет собой схематический вид сбоку в вертикальном разрезе модификации вспенивающего узла по фиг. 1;

фиг. 13 представляет собой схематический вид снизу вспенивающего узла по фиг. 12;

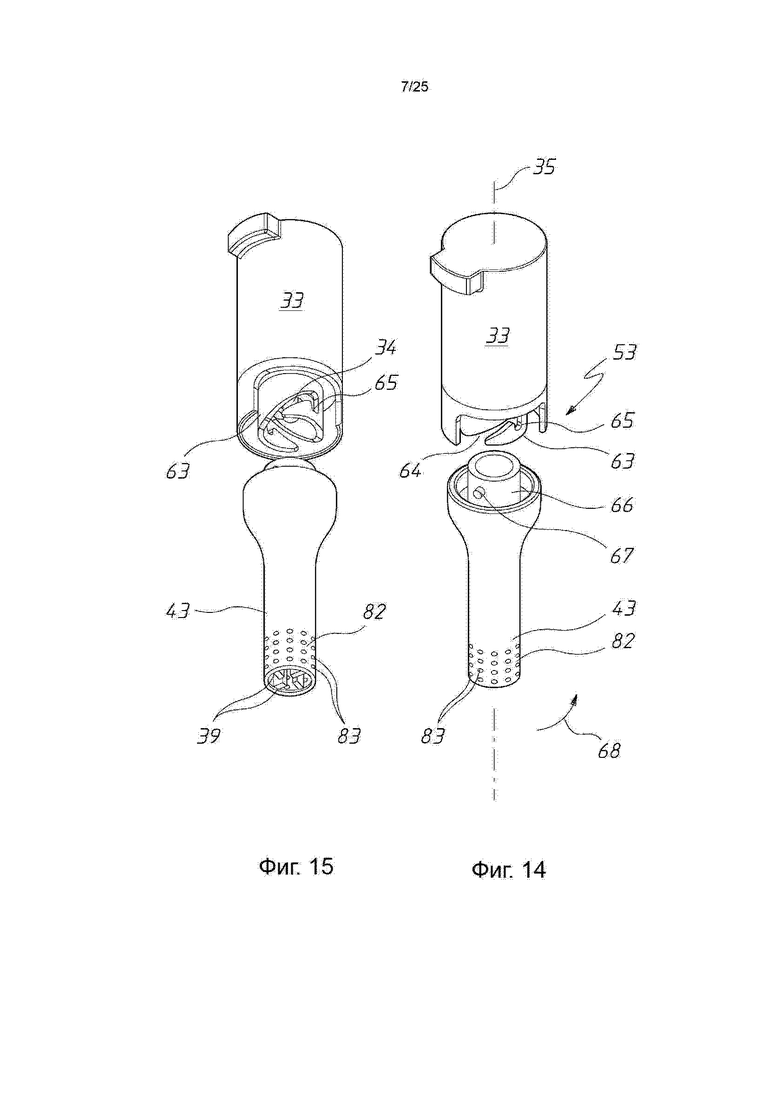

фиг. 14 представляет собой схематическую изометрическую проекцию модификации вспенивающего узла по фиг. 1;

фиг. 15 представляет собой схематическую изометрическую проекцию вспенивающего узла по фиг. 14;

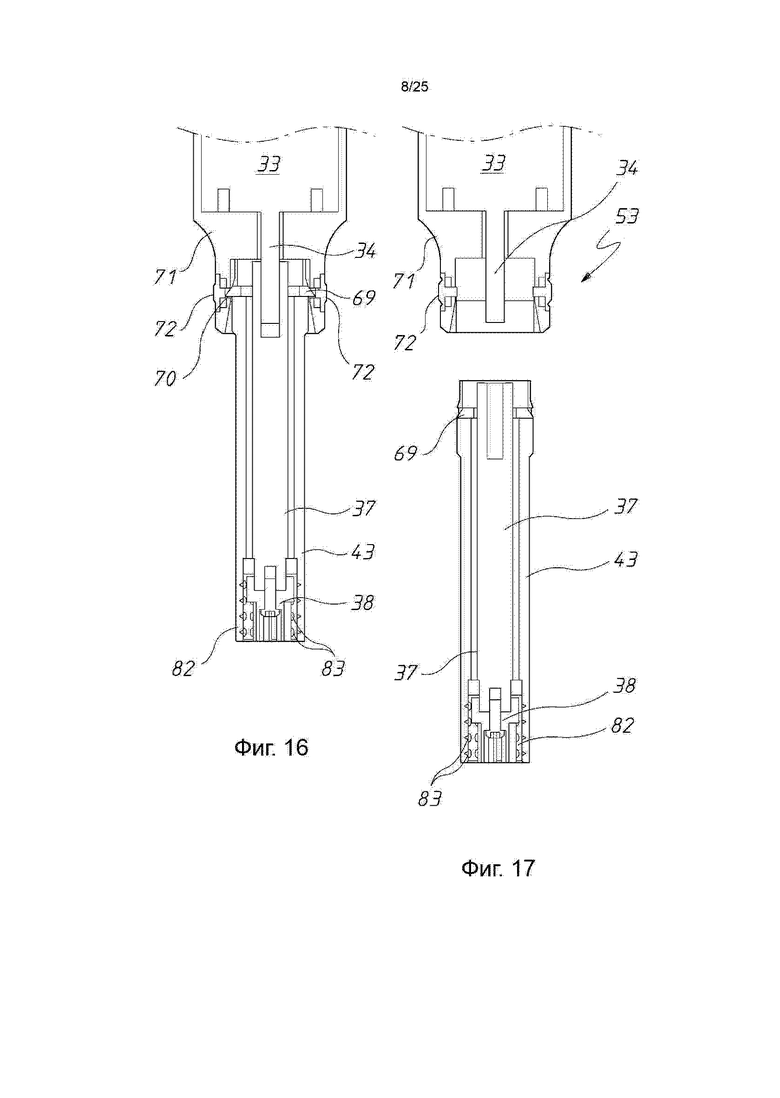

фиг. 16 представляет собой схематический вид сбоку в вертикальном разрезе модификации вспенивающего узла по фиг. 1;

фиг. 17 представляет собой схематический вид сбоку в вертикальном разрезе вспенивающего узла по фиг. 16;

фиг. 18 представляет собой схематический вид сбоку в вертикальном разрезе модификации вспенивающего узла по фиг. 1;

фиг. 19 представляет собой схематический вид сбоку в вертикальном разрезе части вспенивающего узла по фиг. 18;

фиг. 20 представляет собой схематический вид сбоку в вертикальном разрезе части вспенивающего узла по фиг. 18;

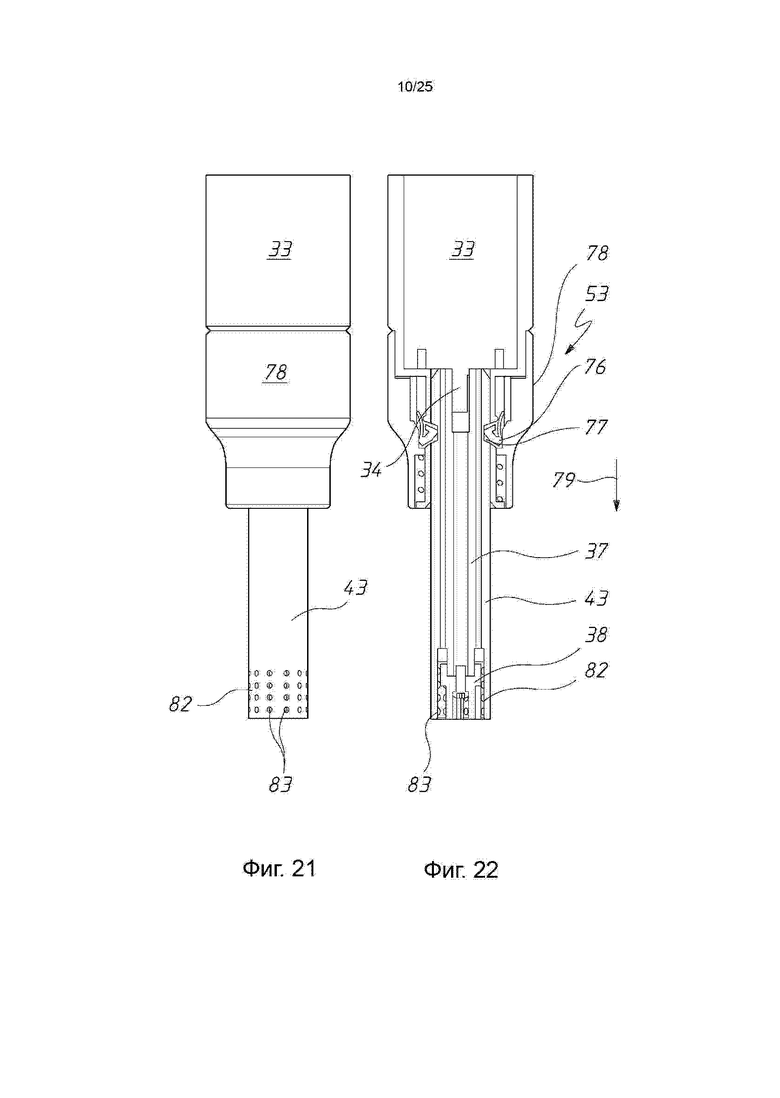

фиг. 21 представляет собой схематический вид сбоку модификации вспенивающего узла по фиг. 1;

фиг. 22 представляет собой схематический вид сбоку в вертикальном разрезе вспенивающего узла по фиг. 21;

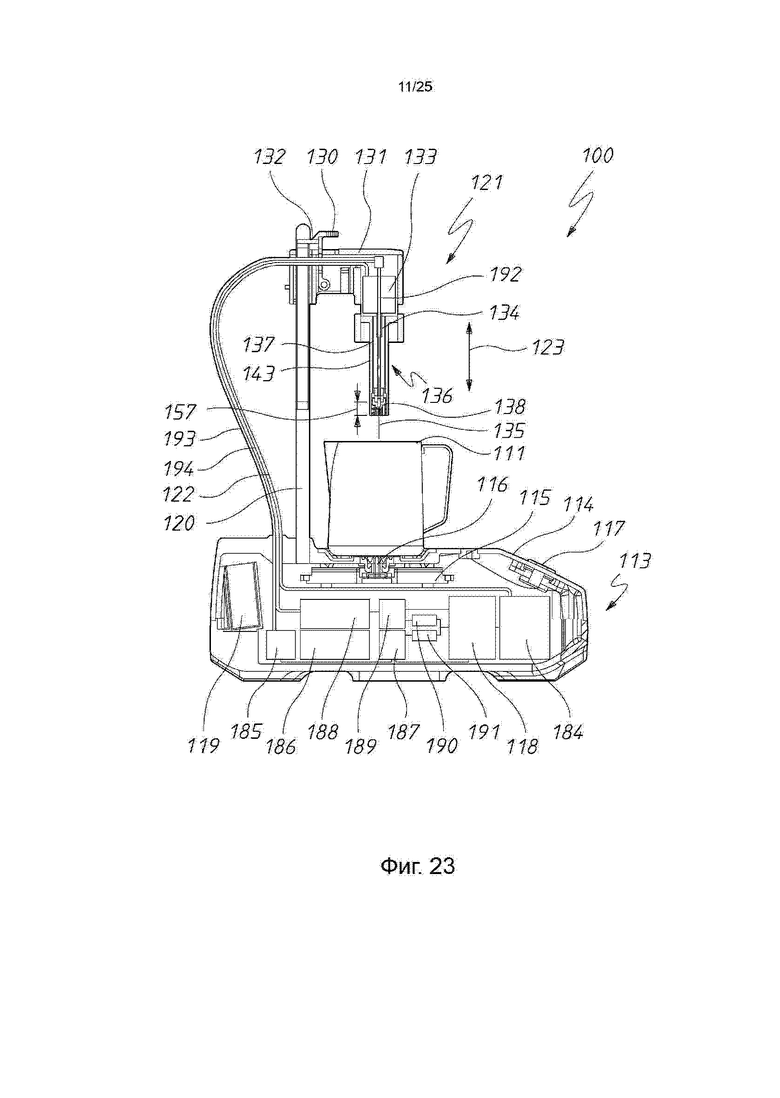

фиг. 23 представляет собой схематический вид сбоку в частичном вертикальном разрезе второго варианта реализации вспенивателя молока;

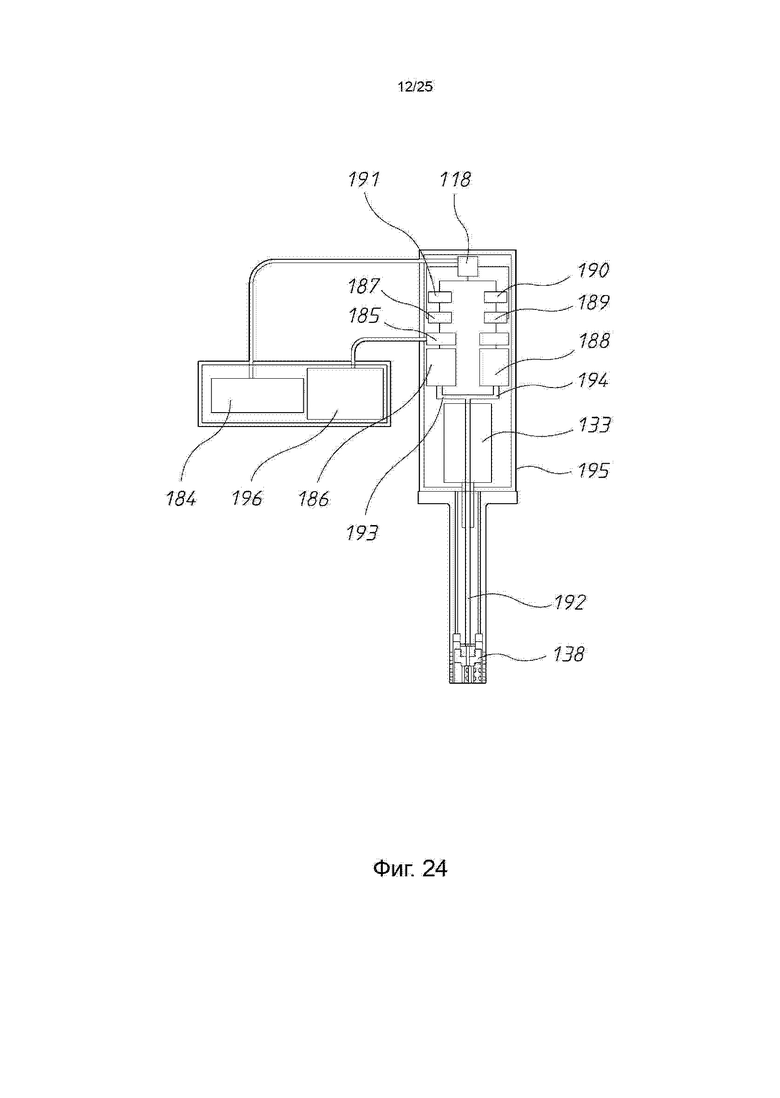

фиг. 24 представляет собой схематический вид сбоку в частичном вертикальном разрезе модификации вспенивающего узла по фиг. 23;

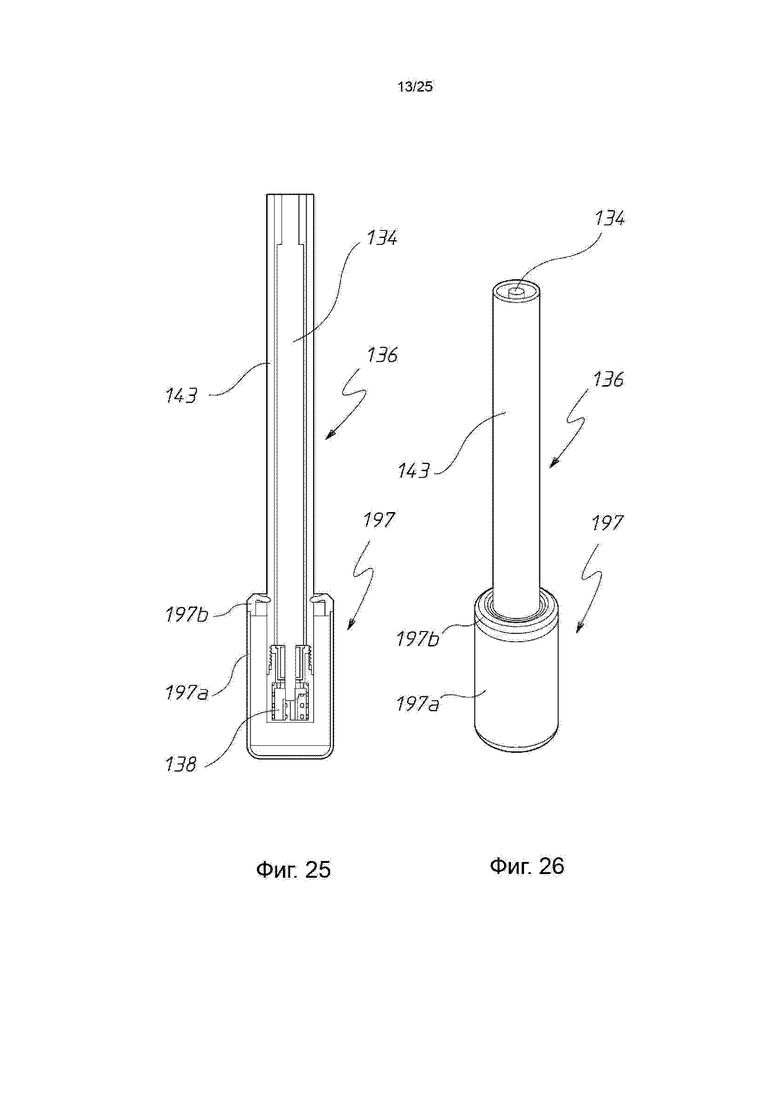

фиг. 25 представляет собой схематический вид сбоку в вертикальном разрезе первого варианта реализации устройства очистки вспенивателя молока по фиг. 23;

фиг. 26 представляет собой схематическую изометрическую проекцию устройства очистки по фиг. 25;

фиг. 27 представляет собой дополнительный схематический вид сбоку в вертикальном разрезе устройства очистки по фиг. 25;

фиг. 28 представляет собой дополнительную схематическую изометрическую проекцию устройства очистки по фиг. 25;

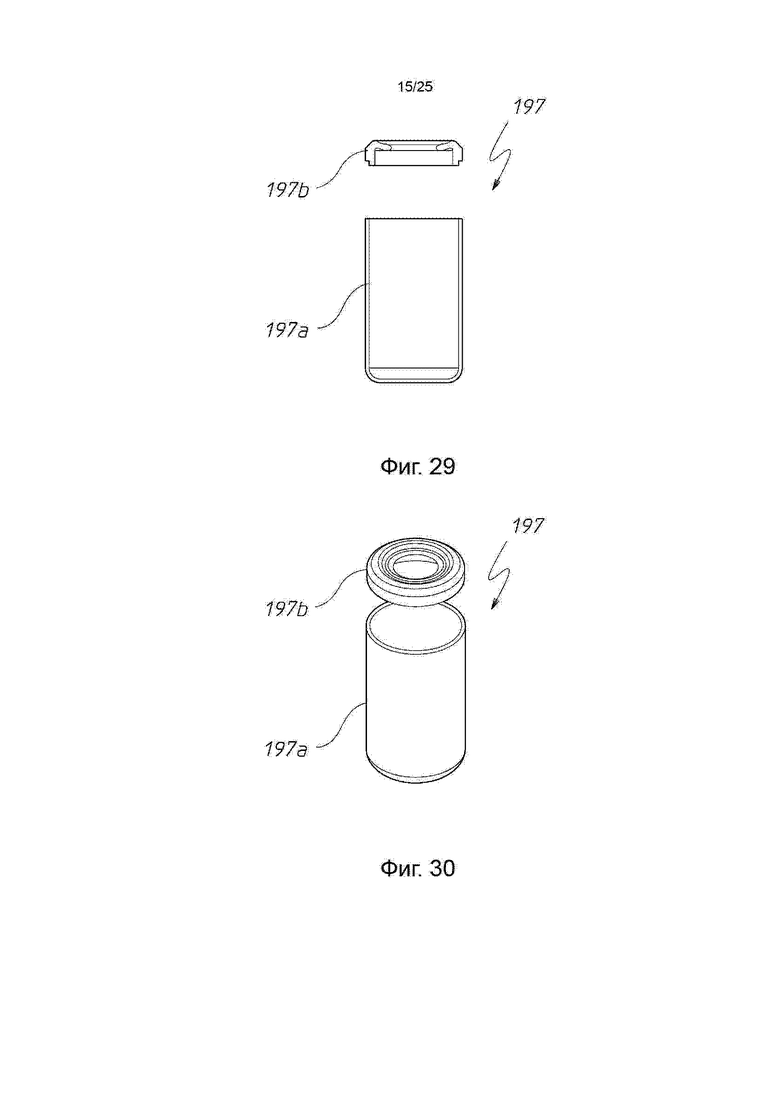

фиг. 29 представляет собой дополнительный схематический вид сбоку в вертикальном разрезе устройства очистки по фиг. 25;

фиг. 30 представляет собой дополнительную схематическую изометрическую проекцию устройства очистки по фиг. 25;

фиг. 31 представляет собой схематический вид сбоку в вертикальном разрезе второго варианта реализации устройства очистки вспенивателя молока по фиг. 23;

фиг. 32 представляет собой схематическую изометрическую проекцию устройства очистки по фиг. 31;

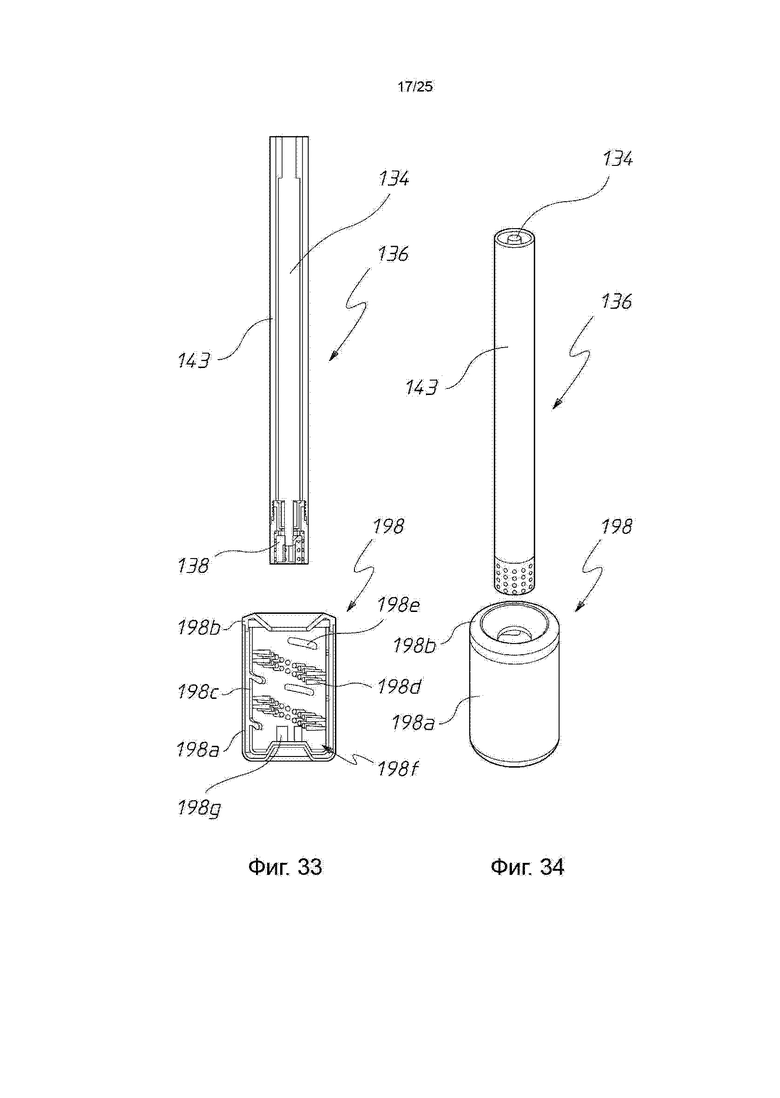

фиг. 33 представляет собой дополнительный схематический вид сбоку в вертикальном разрезе устройства очистки по фиг. 32;

фиг. 34 представляет собой дополнительную схематическую изометрическую проекцию устройства очистки по фиг. 31;

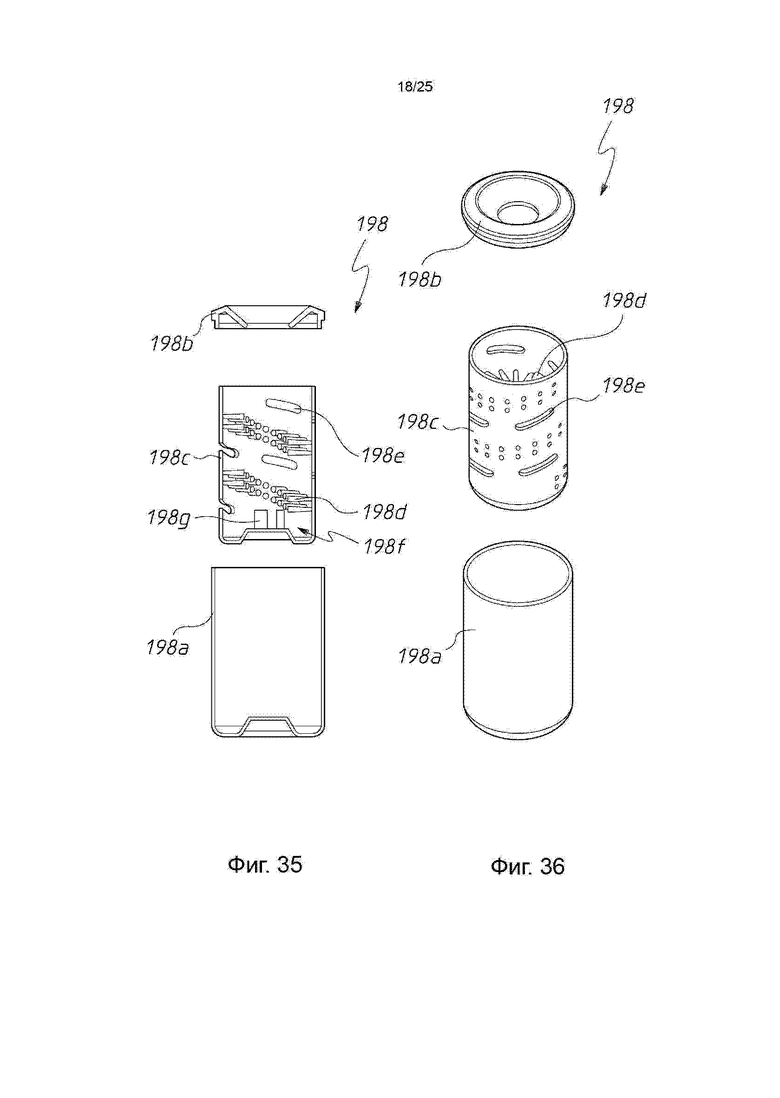

фиг. 35 представляет собой дополнительный схематический вид сбоку в вертикальном разрезе устройства очистки по фиг. 31;

фиг. 36 представляет собой дополнительную схематическую изометрическую проекцию устройства очистки по фиг. 31;

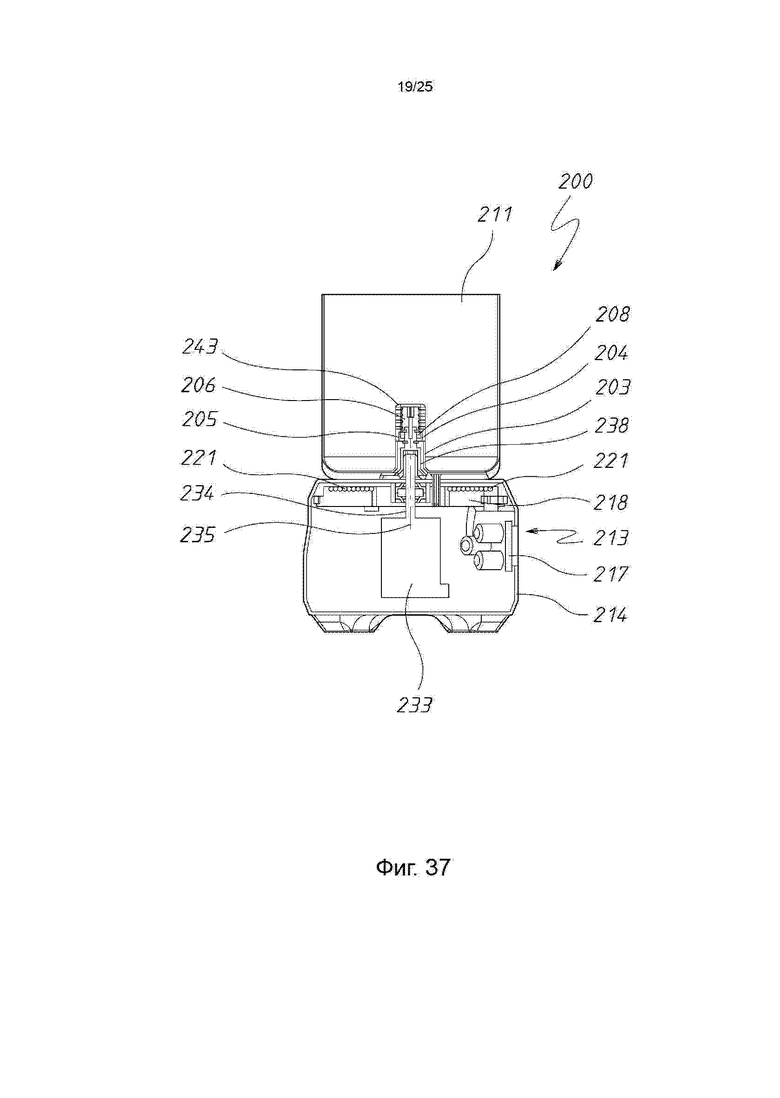

фиг. 37 представляет собой схематический вид сбоку в частичном вертикальном разрезе третьего варианта реализации вспенивателя молока;

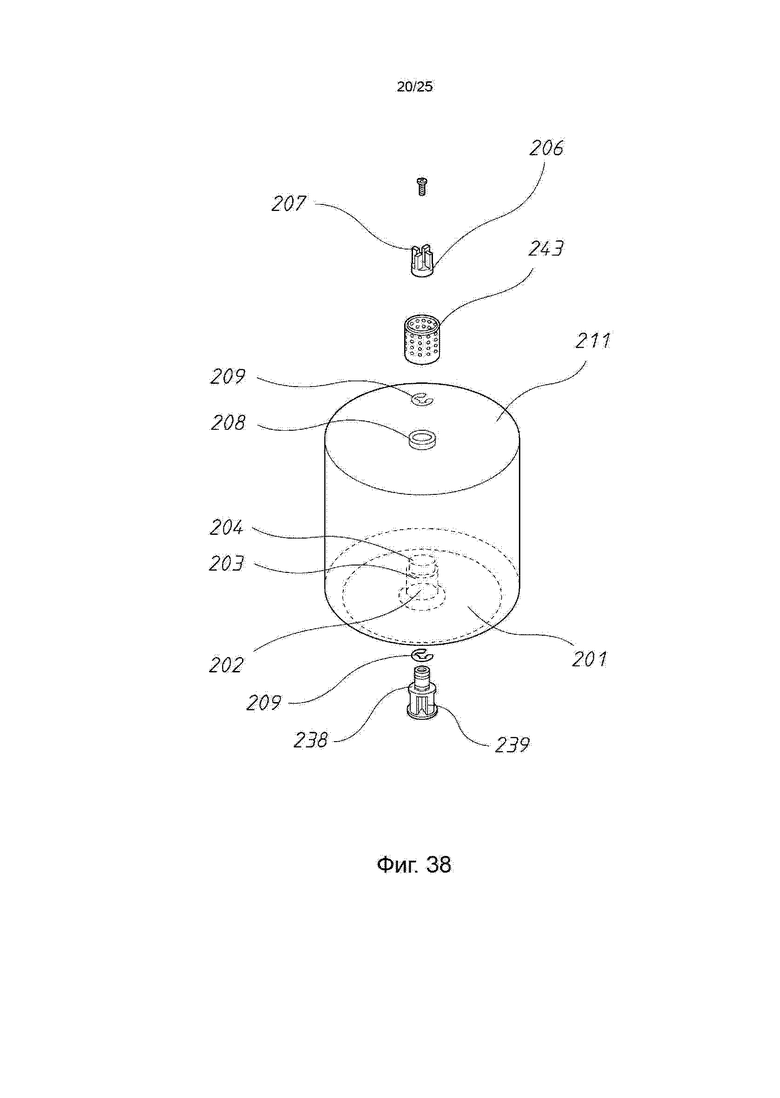

фиг. 38 представляет собой схематическую изометрическую проекцию вспенивающего устройства и контейнера по фиг. 25;

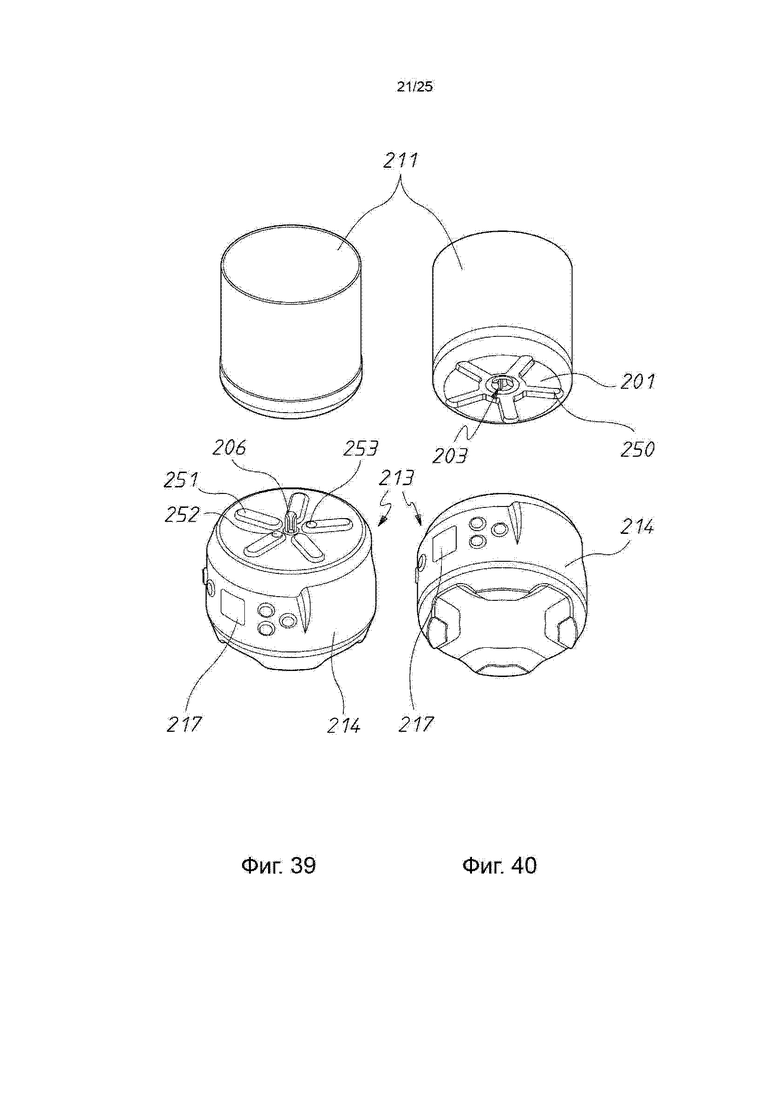

фиг. 39 и 40 представляют собой схематические изометрические проекции вспенивателя молока по фиг. 25;

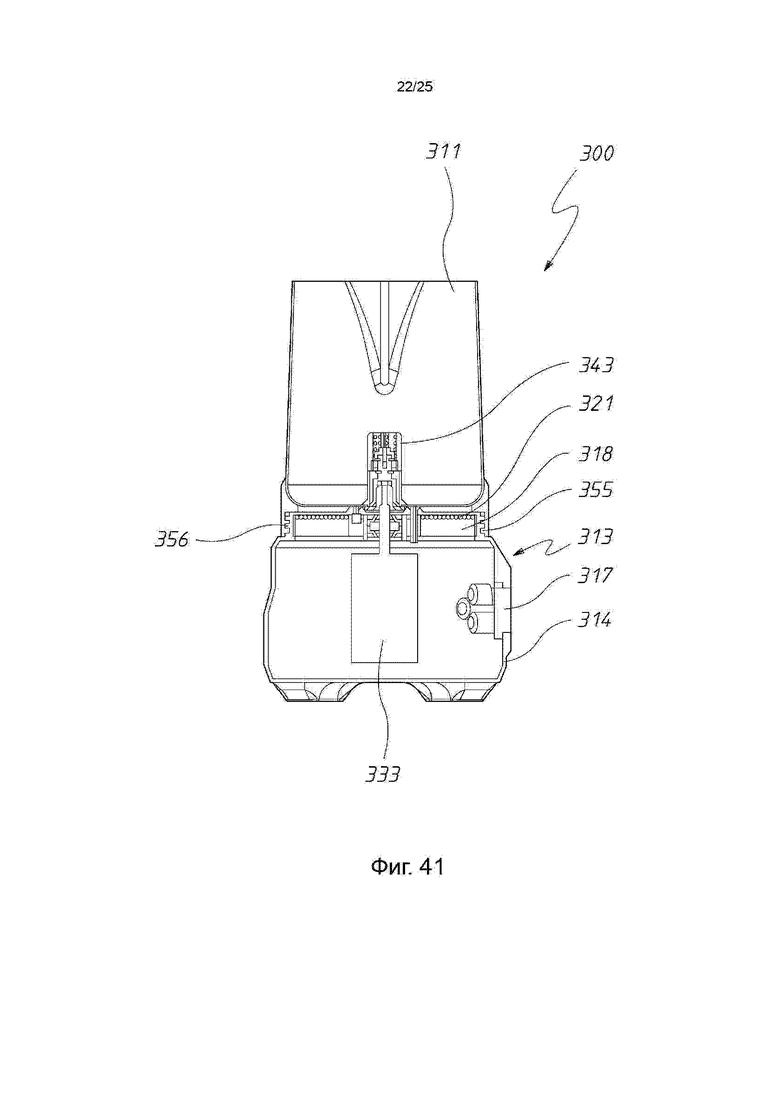

фиг. 41 представляет собой схематический вид сбоку в частичном вертикальном разрезе четвертого варианта реализации вспенивателя молока;

фиг. 42 и 43 представляют собой схематические изометрические проекции вспенивателя молока по фиг. 29;

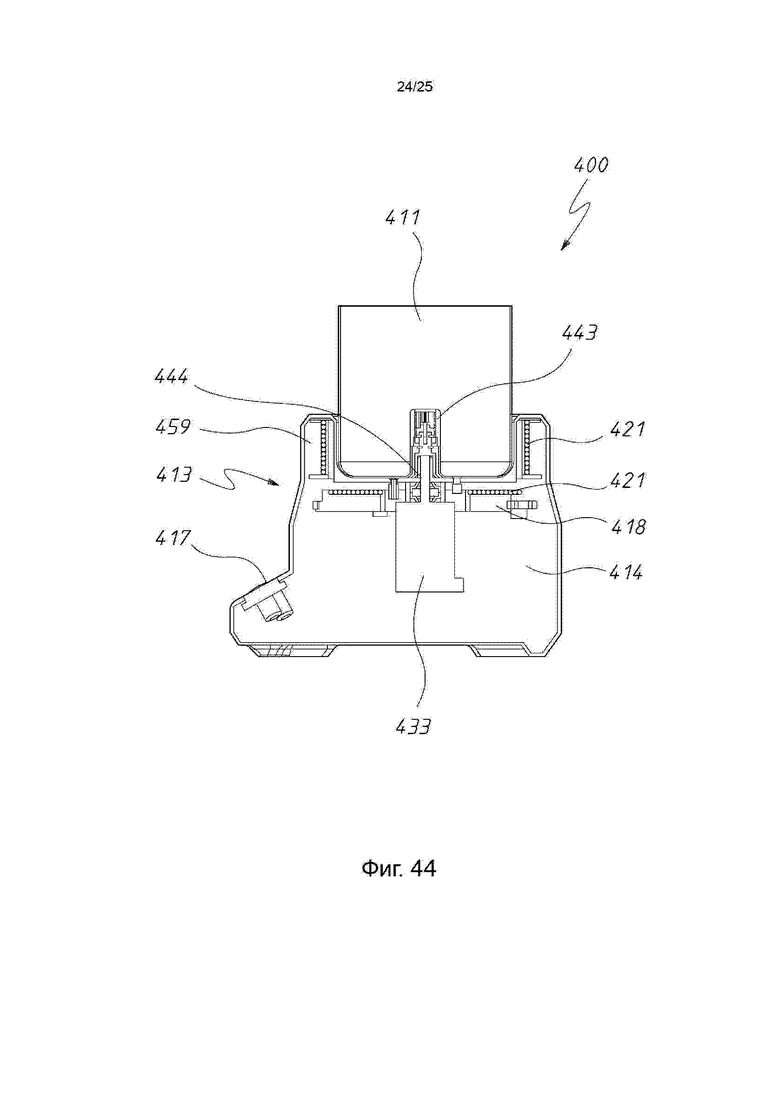

фиг. 44 представляет собой схематический вид сбоку в частичном вертикальном разрезе пятого варианта реализации вспенивателя молока; и

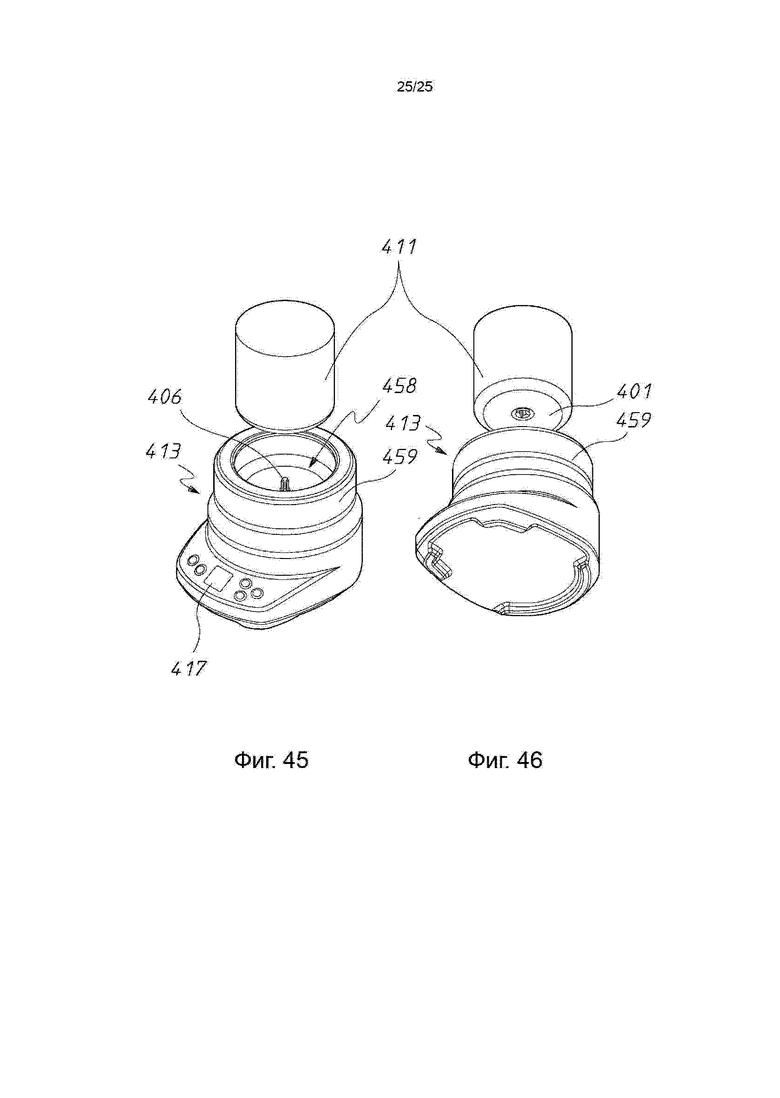

фиг. 45 и 46 представляют собой схематические изометрические проекции вспенивателя молока по фиг. 32.

Подробное описание сущности изобретения

На фиг. 1-7 прилагаемых графических материалов схематически изображен первый вариант реализации вспенивателя 10 молока. Вспениватель 10 молока содержит контейнер (кружку) 11, который предназначен для приема молока 12 для вспенивания молока.

Вспениватель 10 молока содержит узел 13 основания, образующий корпус 14, внутри которого установлена индукционная катушка 15, нагревающая контейнер 11 и молоко 12.

В корпусе 14 также установлен датчик 16 температуры, регистрирующий температуру контейнера 11 (и таким образом молока 12) и предоставляющий сигнал для ее индикации.

В корпусе 14 также установлен интерфейс 17 пользователя, которым пользователь может манипулировать, управляя вспенивателем 10 молока.

Интерфейс 17 функционально связан с микропроцессором и электронным блоком 18 управления, который управляет индукционной катушкой 15 и принимает сигналы, генерируемые датчиком 16 температуры.

Электронный блок 18 также управляет вентилятором 19, заставляющим воздух протекать через корпус 14, охлаждая компоненты, расположенные в нем.

Стержень 20, закрепленный на узле 13 основания, поддерживает вспенивающий узел 21 для молока. Указанный узел 21 также имеет электрическое соединение с электронным блоком 18 с помощью электрического кабеля 22 так, что электронный блок 18 управляет им.

Узел 21 установлен на стержне 20 так, что его высоту можно регулировать в направлении 23 относительно контейнера 11, опирающегося на узел 13 основания.

Стержень 20 (как лучше всего видно на фиг. 2), содержит прорезь 24, проходящую по направлению вверх, которая предоставляет возможность регулирования высоты узла 21.

Узел 21 закреплен на стержне 20 с помощью держателя 25. Держатель 25 содержит муфту 26, которая выполнена с возможностью скольжения по стержню 20 в направлении 23. Стержень 20 проходит через муфту 16 так, что скользящее перемещение держателя 25 вдоль стержня 20 поддерживает узел 21 в ориентации, которая изображена.

Муфта 26 содержит совокупность резьбовых отверстий 27, которые принимают упорный элемент (резьбовой фиксатор) 28. Упорный элемент 28 проходит через прорезь 24 и входит в зацепление с нижним концом 29 прорези 24, располагая узел 21 на желаемой высоте. Эту высоту можно регулировать, зацепляя упорный элемент 28 в выбранном одном из отверстий 27, поскольку отверстия 27 расположены на различной высоте, то есть, в различных точках в направлении прорези 24.

Держатель 25 также содержит корпус 31, отходящий в целом горизонтально от муфты 26, к которой он прикреплен.

На корпусе 31 с возможностью поворота установлен захват 30 для углового перемещения вокруг в целом горизонтальной оси, то есть, оси, в целом перпендикулярной направлению 23 и перпендикулярной стержню 20. Захват 30 выполнен с возможностью углового перемещения между положением захвата (как показано на фиг. 1) в зацеплении с фланцем или ступенью 32 муфты 26 для удержания вспенивающего узла 21 в поднятом положении, как показано на фиг. 1, и положением освобождения на расстоянии от ступени 32, так что узел 21 можно переместить в опущенное положение, определяемое положением упорного элемента 28 с зацеплением за конец 29.

Вспенивающий узел 21 содержит двигатель 33, соединенный с кабелем 22 так, чтобы получать от него электрическую энергию, и чтобы им управлял электронный блок 18. Двигатель 33 приводит вал 34 во вращение вокруг продольной оси 35 вала 34 так, чтобы скорость вращения составляла от около 5500 об/мин до около 13500 об/мин. Вал 34 заставляет работать вспенивающее устройство 36. Вспенивающее устройство 36 содержит центральный продольный вал 37, на нижнем конце которого предусмотрена лопастная мешалка 38. В этом варианте реализации изобретения лопастная мешалка 38 содержит совокупность лопастей 39, закрепленных на валу 37 так, чтобы вращаться вместе с ним. Вал 37 закреплен на валу 34 так, чтобы тот вращал его вокруг оси 35. Лопасти 39 расположены на расстоянии друг от друга по окружности вокруг оси 35. Устройство 36 имеет такую же скорость вращения, как двигатель 33. Предпочтительно электронный блок 18 заставляет двигатель вращать вал 34 и тем самым устройство 36 со скоростью вращения около 9500 об/мин в течение первого периода времени, а затем около 13500 об/мин в течение второго периода времени.

Предпочтительно лопасти 39 отходят от вала 37 по направлению, которое содержит радиальный компонент. Более предпочтительно лопасти 39 отходят от вала 37 по направлению, которое содержит также угловой компонент. В продольном направлении лопасти 39 в целом параллельны оси 35. Предпочтительно лопасти в целом плоские и наклонены к радиусу 40 под острым углом 41. Предпочтительно лопасти 39 расположены на равном расстоянии друг от друга по окружности вокруг оси 35.

Лопастная мешалка 38 приводится во вращение в направлении 42, при этом каждая лопасть наклонена в направлении 42 от смежного радиуса 40 на угол 41.

Вспенивающий узел 21 содержит перфорированный элемент 43, окружающий лопастную мешалку 38. В этом варианте реализации изобретения перфорированный элемент 43 имеет цилиндрическую конфигурацию и отделен от внешних в радиальном направлении крайних точек лопастей 39 зазором 44. Соответственно, имеется кольцевое пространство 45, окружающее лопастную мешалку 38. Элемент 43 содержит нижнюю концевую часть 82. Элемент 43 содержит нижнюю концевую часть 82, которая содержит совокупность радиальных каналов 83, через которые протекает молоко. Однако, выполняется поперечное рассечение молока между лопастной мешалкой 38 и элементом 43, по меньшей мере способствующее вспениванию молока.

При использовании описанного выше вспенивателя 10 молока двигатель 33 приводится во вращение с угловой скоростью от 5500 об/мин до 13500 об/мин с лопастной мешалкой 38, содержащей четыре лопасти 39. Контейнер 11 имеет цилиндрическую конфигурацию с диаметром 46 и глубиной 47 молока. Предпочтительно крайняя точка нижнего конца вспенивающего устройства 36 отделена от основания 48 контейнера 11 глубиной 49. Предпочтительно элемент 43 имеет диаметр 50, а лопастная мешалка 38 имеет диаметр 51. Предпочтительно лопасти 39 имеют продольную длину 52 в направлении 23. Лопасти 39 имеют в целом одинаковую протяженность с частью 82 в направлении оси 35.

Предпочтительно глубина 47 приблизительно равна внутреннему диаметру 46. Предпочтительно длина 52 составляет от 1/4 до 1/6 диаметра 51. Предпочтительно глубина составляет от 1/2 до 1/6 глубины 47. Предпочтительно диаметр 51 в 4-8 раз больше зазора 44, а наиболее предпочтительно приблизительно в шесть раз больше зазора 44. Предпочтительно зазор 44 составляет от около 0,5 мм до около 1,00 мм, наиболее предпочтительно около 0,5 мм. Предпочтительно угол 41 составляет от 20 до 30, а наиболее предпочтительно около 25.

Как проиллюстрировано на фиг. 6, вспенивающий узел 21 для молока вызывает циркуляцию молока 12 в контейнере 11. В частности, узел 21 вызывает циркуляцию так, что молоко перемещается по окружности вокруг оси 35 в направлении 42. Однако, узел 21 также заставляет молоко циркулировать, образуя кольцевые завихрения 80 и 81. Завихрения 80 и 81 кольцевые по отношению к оси 35, причем молоко циркулирует в направлениях, указанных на фиг. 6. В частности, молоко заставляют перемещаться по направлению наружу от перфорированной концевой части 82 элемента 43 так, чтобы получить радиальный компонент и продольный компонент относительно оси 35. Циркуляция молока 12 также обеспечивает подачу молока по направлению вверх к зазору 44 из положения, смежного с основанием 48, и в целом по центру контейнера 11. Зацепление с лопастями 39 заставляет молоко перемещаться наружу в радиальном направлении через каналы 83, снова циркулируя.

В варианте реализации изобретения по фиг. 8 и 9 вал 37, элемент 43 и лопастная мешалка 38 выполнены с возможностью отсоединения в виде узла от двигателя 33. На двигателе 33 закреплен узел 53 захвата, который содержит внутреннюю муфту 54, которая содержит совокупность отверстий 55, каждое из которых принимает сферический элемент 56. Элементы 56 заключены в своих соответствующих отверстиях 55, которые выполнены с возможностью перемещения в радиальном направлении относительно оси 35 между внутренним и внешним положением. Указанные положения определяет каретка 57. Каретка 57 содержит совокупность углублений 58, внутрь которых входят элементы 56. Каретку 57 поджимает в направлении 59 пружина 60, так что элементы 56 поджимаются в радиальном направлении внутрь. Элемент 43 на своем верхнем конце содержит кольцевой желобок 44, внутрь которого входят элементы 56, удерживающие узел из элемента 43, вала 37 и ротора 38 закрепленным на двигателе 33 и зацепленным с возможностью привода с валом 34. Когда каретка 57 находится в верхнем положении, каретка 57 удерживает элементы 56 в желобке 44, тем самым удерживая элемент 43 закрепленным на двигателе 33. Однако, когда каретка 57 перемещается по направлению вниз (против направления 59), элементы 58 получают возможность перемещаться в радиальном направлении наружу. Соответственно, кода пользователь захватывает и перемещает элемент 43 по направлению вниз, элементы 56 выходят из желобка 44 и позволяют снять элемент 43 с двигателя 33.

В варианте реализации изобретения по фиг. 10 и 11 во вспенивающем устройстве 36 предусмотрен датчик 61 температуры, который предоставляет сигнал для индикации температуры молока 12. Датчик 61 соединен с электронным блоком 18 так, что электронный блок 18 может наилучшим образом адаптировать работу индукционной катушки 58 и вспенивателя 56 по отношению к продолжительности, температуре и скорости работы, оптимизируя получение вспененного молока.

В варианте реализации изобретения по фиг. 12 и 13 датчик 61 температуры заключен в камеру 62, в то время как в варианте реализации изобретения по фиг. 10 и 11 датчик 61 температуры выступает наружу из камеры 62. В варианте реализации изобретения по фиг. 14 и 15 узел 53 захвата модифицирован. В этом варианте реализации изобретения узел 53 захвата представляет собой «поворотный замок». В этом варианте реализации изобретения на двигателе 33 закреплена муфта 63, которая содержит проходящую по окружности прорезь 64, оканчивающуюся углублением 65. Прорезь 64 проходит по окружности вокруг оси 35, в то время как углубление 65 проходит в направлении оси 35. В узле из вала 37, элемента 44 и ротора 38 предусмотрена цилиндрическая часть 66, содержащая противоположные проходящие в радиальном направлении выступы 67, которые входят в прорези 64 и перемещаются по окружности вдоль них, входя в зацепление с углублениями 65, надежно закрепляя узел из элемента 43 и вала 37 соединенным с возможностью привода с валом 34 и закрепленным на двигателе 33. Угловое перемещение цилиндрического элемента 66 в направлении 68 зацепляет муфту 66 по отношению к двигателю 33, в то время как угловое перемещение в направлении, противоположном направлению 68 расцепляет муфту 66 и двигатель 33.

В вариантах реализации изобретения по фиг. 16 и 17 узел из элемента 44, вала 37 и лопастной мешалки 38 закреплен с возможностью отделения на двигателе 33 снова с помощью узла 53 захвата. В этом варианте реализации изобретения узел 53 захвата содержит упругое кольцо 69, выполненное с возможностью сжатия в радиальном направлении относительно оси 35 в убранное положение, обеспечивающее снятие элемента 43 по отношению к двигателю 33, и внешнее в радиальном направлении положение (как показано на фиг. 16), в котором кольцо 69 входит в зацепление с кольцевым углублением 70 выступа 71, закрепленного на двигателе 33. При вхождении в кольцевое углубление 70 элемент 43 закрепляется на двигателе 33. На выступе 71 закреплены лапки 72, которые пользователь толкает по направлению внутрь, заставляя кольцо 69 сжиматься и освобождать элемент 43. Кольцо 69 упруго поджимается наружу, входя в зацепление с кольцевым углублением 70.

В варианте реализации изобретения по фиг. 18, 19 и 20 узел 73 захвата содержит пару противоположных выполненных с возможностью перемещения по окружности крючков 73, закрепленных на двигателе 33 и выполненных с возможностью перемещения по окружности по направлению к оси 35, входящих в зацепление с элементом 43 и выходящих из него. Элемент 43 содержит увеличенную часть 74, в которой предусмотрено кольцевое углубление или расположенные на расстоянии друг от друга углубления 75, внутри которых зацепляются концевые крайние точки крючков 73. Пользователь перемещает крючки 73 в радиальном направлении внутрь по отношению к оси 35, зацепляя лапки 76 и перемещая их внутрь, вызывая угловое перемещение крючков 73 в радиальном направлении внутрь, выводя их из зацепления внутри углублений 75.

В варианте реализации изобретения по фиг. 20 и 21 узел 53 захвата содержит кольцевой захватный элемент 76, который выступает в радиальном направлении внутрь, входя в зацепление с кольцевым углублением 77 в верхнем конце элемента 43. Пользователь захватывает муфту 78 и перемещает муфту 78 в направлении, параллельном оси 35, обеспечивая перемещение элемента 76 в радиальном направлении по отношению к углублению 77 для зацепления и расцепления. На фиг. 22 элемент 76 удерживает в углублении 77 муфта 78. Если муфту 78 перемещают вниз в направлении 79, элемент 76 под действием собственной упругости перемещается в радиальном направлении наружу так, чтобы выйти из углубления 77, обеспечивая снятие элемента 43 по отношению к двигателю 33.

Фиг. 23 и 24 показывают второй вариант реализации вспенивателя 100 молока, который работает в целом таким же образом, как вспениватель 10 молока, описанный выше, при этом одинаковые числовые обозначения использованы для указания одинаковых элементов. В этом варианте реализации изобретения вспениватель 100 молока содержит жидкостный насос 185 и источник жидкости, установленный в корпусе 114 и функционально связанный с электронным блоком 118. Следует понимать, что источник жидкости представляет собой бак 186 для жидкости, установленный в корпусе 114, или в альтернативном варианте представляет собой сетевой источник жидкости, внешний по отношению к корпусу 114. Вспениватель 100 молока также содержит жидкостный датчик 187, установленный в корпусе 114 и функционально связанный с электронным блоком 118. Также в корпусе 114 установлены воздушный насос 188, датчик 189 давления воздуха и переключатели 190, 191, также функционально связанные с электронным блоком 118. Электронный блок 118 и двигатель 133 вспенивающего узла 121 получают электропитание от блока питания 184 внутри корпуса 114.

Жидкостный насос 185 соединен с источником жидкости (то есть, баком 186 для жидкости или сетевым источником жидкости) и жидкостным датчиком 187. Жидкость добавляют в бак 186 для жидкости через отверстие (не показано) в корпусе 114. Электронный блок 118 также управляет жидкостным датчиком 187, регистрируя количество жидкости внутри бака 186 для жидкости, и предупреждая пользователя посредством интерфейса 117 пользователя, если обнаружено, что количество жидкости мало.

Электронный блок 118 управляет воздушным насосом 188, втягивающим воздух из отверстия (не показано) в боковой стенке корпуса 114. Воздушный насос 188 соединен с датчиком 189 давления воздуха, регистрирующим количество воздуха, который втягивается в воздушный насос 188. Предусмотрено, что электронный блок 118 может дополнительно содержать датчики других форм, такие как датчик скорости, регистрирующий скорость двигателя воздушного насоса 188, и прогнозировать количество воздуха, который втягивается в воздушный насос 188.

Жидкостный насос 185 соединен с полым каналом 192 центрального продольного вала 137 вспенивающего устройства 136 посредством трубопровода 193 для жидкости. Полый канал 192 содержит отверстие, соединенное с лопастной мешалкой/ротором 138. Воздушный насос 188 также соединен с полым каналом 192 посредством трубопровода 194 для воздуха. В ходе работы вспенивателя 100 молока электронный блок 118 управляет жидкостным насосом 185 и воздушным насосом 188, нагнетающими жидкость и воздух (либо по отдельности, либо одновременно) в полый канал 192 так, чтобы промывать и таким образом очищать внутренние и внешние поверхности лопастной мешалки/ротора 138. Следует понимать, что в других вариантах реализации изобретения (не показаны) полый канал 192 центрального продольного вала 137 соединен непосредственно с источником жидкости (например, непосредственно с баком 186 для жидкости или с сетевым источником жидкости посредством клапана, управляемого вручную). При соединении с сетевым источником жидкости клапаном можно управлять, вводя жидкость из сетевого источника жидкости в полый канал 192 для промывки и, таким образом, очистки внутренних и внешних поверхностей лопастной мешалки/ротора 138.

Следует понимать, что управление жидкостным датчиком 187, датчиком 189 давления, жидкостным насосом 185 и воздушным насосом 188 осуществляется с помощью переключателей 190 и 191.

В варианте реализации изобретения по фиг. 24 электронный блок 118, жидкостный насос 185, бак 186 для жидкости, жидкостный датчик 187, воздушный насос 188, датчик 189 давления воздуха и переключатели 190, 191 установлены в корпусе 195 и расположены выключатель двигателя 133 и вспенивающего устройства 136, а не в корпусе 114 узла 113 основания. В этом варианте реализации изобретения жидкостный насос 185 соединен с резервуаром 196 для жидкости, который расположен за пределами корпуса 195. Источник 184 электропитания также расположен за пределами корпуса 195.

На фиг. 25-30 схематически изображен первый вариант реализации устройства 197 очистки вспенивателя 100 молока. Устройство 197 очистки установлено в перфорированном элементе 143 вспенивающего устройства 136. Устройство 197 очистки содержит контейнер 197a, который прикреплен к перфорированному элементу 143 с помощью соединенной с ним крышки 197b. Крышка 197b выполнена с возможностью разъемного зацепления с контейнером 197a с помощью замка-защелки. Контейнер 197a выполнен с возможностью приема и удержания жидкости (например, воды или очищающего раствора). Вспенивающее устройство 136 может быть выполнено с возможностью перемешивания жидкости, содержащейся внутри контейнера 197a, и таким образом очистки внутренних и внешних поверхностей лопастной мешалки/ротора 138, а также поверхностей перфорированного элемента 143.

На фиг. 31-36 схематически изображен второй вариант реализации устройства 198 очистки вспенивателя 100 молока, который работает в целом таким же образом, как устройство 197 очистки, описанное выше. Однако, в этом варианте реализации изобретения устройство 198 очистки содержит внешний контейнер 198a, соединенную с ним крышку 198b и внутренний контейнер 198c. Внутренний контейнер 198c установлен внутри внешнего контейнера 198a и содержит совокупность выступов 198d, отходящих в радиальном направлении внутрь от стенки внутреннего контейнера 198c. Внутренний контейнер 198c содержит также совокупность перфорационных отверстий 198e, расположенную на некотором расстоянии от совокупности выступов 198d. Совокупность выступов 198d выполнена с возможностью зацепления с перфорированным элементом 143. Как внутренний контейнер 198c, так и внешний контейнер 198a выполнен с возможностью приема и удержания жидкости.

Внутренний контейнер 198c содержит основание 198f и совокупность выступов 198g основания, отходящих по направлению вверх от основания 198f. Совокупность выступов 198g основания выполнена с возможностью зацепления с лопастной мешалкой 138 вспенивающего устройства 136. Зацепление выступов 198g основания и работа лопастной мешалки 138 заставляет внутренний контейнер 198c также вращаться вокруг продольной оси 135 вала 134. Вращение вызывает трение между выступами 198d и перфорированным элементом 143, при этом выступы 198d действуют аналогично щетине на щетке. Это действие в сочетании с перемешиванием жидкости внутри внутреннего и внешнего контейнера 198c и 198a обеспечивает очистку внутренних и внешних поверхностей лопастной мешалки 138.

Фиг. 37-40 показывают третий вариант реализации вспенивателя 200 молока, который работает в целом таким же образом, как вспениватели 10 и 100 молока, описанные выше, при этом одинаковые числовые обозначения использованы для указания одинаковых элементов. Однако, в этом варианте реализации вспенивателя 200 молока вспенивающий узел 221 расположен в корпусе 214 узла 213 основания, а не опирается на стержень 120 по первому и второму вариантам реализации вспенивателей 10 и 100 молока, описанным выше.

Вспенивающий узел 221 содержит двигатель 233, который приводит вал 234 во вращение вокруг продольной оси 235 вала 234 так, чтобы получить скорость вращения от около 5500 об/мин до 13500 об/мин, как во вспенивателях 10 и 100 молока, описанных выше. Лопастная мешалка 238 соединена с валом 234 таким образом, чтобы он приводил ее во вращение вокруг оси 235. Лопастная мешалка 238 содержит совокупность выступов 239, расположенных на расстоянии друг от друга по окружности вокруг оси 235.

В этом варианте реализации изобретения основание 201 контейнера 211 содержит канал 202, образованный в нем. Канал 202 образован полым пространством, окруженным цилиндрической стенкой 203, содержащей наружную винтовую резьбу 204, выполненную на ее верхнем конце. Вспениватель 200 молока содержит перфорированный элемент 243, содержащий внутреннюю винтовую резьбу 205, которая соответствует наружной винтовой резьбе 204 канала 202 и таким образом позволяет навинчивать перфорированный элемент 243 на канал 202 контейнера 211. В полом пространстве канала 202 расположена лопастная мешалка 238. На лопастной мешалке 238 закреплен элемент 206 активатора, содержащий выступы 207, которые соответствуют выступам 239 лопастной мешалки 238 так, чтобы обеспечивать плотное прилегание между ними. С лопастной мешалкой 238 также соединены подшипник 208 и гайки 209, обеспечивающие баланс и конструкционную целостность лопастной мешалки 238 и элемента 206 активатора, когда вал 234 приводится во вращение.

Как лучше всего показано на фиг. 39 и 40, контейнер 211 содержит совокупность углублений 250, которые соответствуют совокупности выступов 251 на корпусе 214 узла 213 основания так, чтобы обеспечивать плотное прилегание, когда контейнер 211 установлен на корпусе 214. На выступах 251 установлен датчик 252 температуры и датчик 253 массы. В корпусе 214 узла 213 основания установлена также индукционная катушка 254 (смотрите фиг. 37), соединенная с электронным блоком 218, обеспечивающая нагревание основания 201, а тем самым и контейнера 211 так, чтобы подогревать в нем молоко 12.

Фиг. 41-43 показывают третий вариант реализации вспенивателя 300 молока, который имеет конструкцию, в целом аналогичную вспенивателю 200 молока, описанному выше, при этом одинаковые числовые обозначения использованы для указания одинаковых элементов. Однако, в этом варианте реализации вспенивателя 300 молока корпус 314 узла 313 основания содержит наружную резьбу 355, которая соответствует внутренней резьбе 356 насадки 357, которая закреплена на контейнере 311. Соответствующие наружная и внутренняя резьбы 355 и 356 позволяют навинчивать контейнер 311 на корпус 314 узла 313 основания и закреплять его там.

Фиг. 44-46 показывают четвертый вариант реализации вспенивателя 400 молока, который снова имеет конструкцию, в целом аналогичную вспенивателям 200 и 300 молока, описанным выше, при этом одинаковые числовые обозначения использованы для указания одинаковых элементов. Однако в этом варианте реализации вспенивателя 400 молока корпус 414 узла 413 основания содержит углубление 458, которое имеет размер, позволяющий принимать внутрь него часть контейнера 411. Углубление 458 содержит боковую стенку 459, внутри которой расположены дополнительные индукционные катушки 421 так, чтобы обеспечивать дополнительное подогревание молока 12 внутри контейнера 211.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ МОЛОКА | 2019 |

|

RU2806319C2 |

| АВТОМАТИЧЕСКИЙ ВСПЕНИВАТЕЛЬ ДЛЯ МОЛОКА | 2008 |

|

RU2472413C2 |

| УЗЕЛ КОНТЕЙНЕРА ОДНОРАЗОВОГО ИСПОЛЬЗОВАНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩИ, СИСТЕМА И СПОСОБ | 2017 |

|

RU2735574C2 |

| ВСПЕНИВАТЕЛЬ МОЛОКА | 2011 |

|

RU2569594C2 |

| УСТРОЙСТВО ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ГОТОВКИ | 2019 |

|

RU2788717C2 |

| ВСПЕНИВАТЕЛЬ МОЛОКА ДЛЯ КОФЕ ЭСПРЕССО | 2014 |

|

RU2680647C2 |

| НАГРЕВ ТЕКУЧЕГО ПИЩЕВОГО ПРОДУКТА С ПРЕДОТВРАЩЕНИЕМ ПОДГОРАНИЯ | 2016 |

|

RU2728559C2 |

| БЛЕНДЕР | 2018 |

|

RU2777586C2 |

| СМЕСИТЕЛЬНЫЙ ЛОПАСТНОЙ ЭЛЕМЕНТ, СМЕСИТЕЛЬНОЕ УСТРОЙСТВО, УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ И СМЕСИТЕЛЬНАЯ ЧАСТЬ | 2014 |

|

RU2649234C2 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ ЖИДКОСТИ | 2014 |

|

RU2667579C2 |

В данном документе описан вспенивающий узел (21) для вспенивания молока в контейнере (11). Указанный узел (21) содержит: корпус (25); двигатель (33), закрепленный на корпусе и содержащий выходной вал (34), который приводится во вращение вокруг продольной оси (35) вала (34); вспенивающее устройство (36), приводимое во вращение валом (34) и погружаемое в молоко в контейнере (11); и перфорированный элемент (43), по меньшей мере частично окружающий вспенивающее устройство (36) и отделенный от вспенивающего устройства (36) зазором (44), причем вращение вспенивающего устройства (36) вызывает перемещение молока в зазоре (44) и перемещение молока сквозь перфорированный элемент (43) с его циркуляцией обратно через контейнер (11) и зазор (44), приводя к вспениванию молока. 4 н. и 17 з.п. ф-лы, 46 ил.

1. Вспенивающий узел для вспенивания молока в контейнере, содержащий:

корпус;

двигатель, закрепленный на корпусе и содержащий выходной вал, который приводится во вращение вокруг продольной оси вала;

вспенивающее устройство, приводимое во вращение валом и погружаемое в молоко в контейнере; и

перфорированный элемент, по меньшей мере частично окружающий вспенивающее устройство и отделенный от вспенивающего устройства зазором,

причем вращение вспенивающего устройства вызывает перемещение молока в зазоре и перемещение молока сквозь перфорированный элемент с его циркуляцией обратно в контейнер и зазор, приводя к вспениванию молока.

2. Вспенивающий узел по п. 1, отличающийся тем, что вспенивающее устройство содержит совокупность лопастей, которые расположены на расстоянии друг от друга по окружности вокруг указанной оси, и которые отходят от указанной оси по направлению, которое содержит радиальный компонент.

3. Вспенивающий узел по п. 2, отличающийся тем, что направление отхода содержит также угловой компонент.

4. Вспенивающий узел по п. 2 или 3, отличающийся тем, что каждая из лопастей имеет в целом плоскую форму.

5. Вспенивающий узел по любому из пп. 1-4, отличающийся тем, что перфорированный элемент содержит торцевую часть, предусматривающую совокупность каналов, через которые может проходить молоко.

6. Вспенивающий узел по п. 5, отличающийся тем, что указанная торцевая часть по меньшей мере частично имеет одинаковую протяженность с лопастями в направлении указанной оси.

7. Вспенивающий узел по п. 5, отличающийся тем, что указанная торцевая часть имеет одинаковую протяженность с лопастями в направлении указанной оси.

8. Вспенивающий узел по любому из пп. 1-7, отличающийся тем, что вспенивающее устройство и перфорированный элемент представляют узел, который выполнен с возможностью отсоединения по отношению к двигателю.

9. Вспенивающий узел по любому из пп. 1-8, отличающийся тем, что указанный зазор является кольцевым и составляет от 0,5 мм до 1,00 мм.

10. Вспенивающий узел по п. 9, отличающийся тем, что зазор составляет 0,5 мм.

11. Вспениватель для молока, содержащий основание, поддерживающее указанный выше контейнер, и на котором закреплен вспенивающий узел по любому из пп. 1-10.

12. Вспениватель по п. 11, дополнительно содержащий стержень, закрепленный на основании и отходящий по направлению вверх от него, на котором закреплен вспенивающий узел.

13. Вспениватель по п. 12, отличающийся тем, что вспенивающий узел выполнен с возможностью регулирования в продольном направлении положения на стержне для регулирования высоты вспенивающего устройства относительно контейнера.

14. Вспениватель по любому из пп. 11-13, отличающийся тем, что двигатель расположен выше перфорированного элемента, при этом перфорированный элемент отходит по направлению вниз от двигателя и по меньшей мере частично погружен в молоко в контейнере.

15. Вспениватель по любому из пп. 11-14, отличающийся тем, что основание содержит устройство, подогревающее молоко в контейнере.

16. Вспениватель по любому из пп. 11-15, отличающийся тем, что основание содержит датчик температуры, регистрирующий температуру контейнера и, таким образом, молока.

17. Вспениватель по п. 15 или 16, дополнительно содержащий электронный блок, управляющий двигателем, а также принимающий сигнал от датчика и управляющий нагревателем.

18. Вспениватель по п. 17, отличающийся тем, что электронный блок активирует двигатель, вращающий вспенивающее устройство со скоростью вращения от 5500 об/мин до 13500 об/мин.

19. Вспениватель по п. 18, отличающийся тем, что электронный блок активирует двигатель, вращающий вспенивающее устройство со скоростью вращения 13500 об/мин в течение некоторого периода времени, а затем 9500 об/мин в течение дополнительного периода времени.

20. Вспениватель молока, вспенивающий молоко в контейнере, содержащий:

узел основания для поддержки контейнера, содержащий источник жидкости; и

вспенивающий узел, закрепленный на узле основания, содержащий:

корпус;

двигатель, закрепленный на корпусе и содержащий выходной вал, который приводится во вращение вокруг продольной оси выходного вала, содержащего полый канал, сообщающийся с источником жидкости;

вспенивающее устройство, приводимое во вращение валом и погружаемое в молоко в контейнере; и

перфорированный элемент, по меньшей мере частично окружающий вспенивающее устройство и отделенный от вспенивающего устройства зазором, при этом перфорированный элемент сообщается с полым каналом выходного вала;

причем вращение вспенивающего устройства вызывает перемещение молока в зазоре и перемещение молока сквозь перфорированный элемент с его циркуляцией обратно через контейнер и зазор, приводя к вспениванию молока; и

при этом источник жидкости выполнен с возможностью дозирования жидкости через полый канал и перфорированный элемент.

21. Вспениватель молока, вспенивающий молоко в контейнере, содержащий:

узел основания, содержащий корпус, поддерживающий контейнер; и

вспенивающий узел, по меньшей мере частично установленный в корпусе узла основания, содержащий:

двигатель, содержащий выходной вал, который приводится во вращение вокруг продольной оси вала;

вспенивающее устройство, приводимое во вращение валом и погружаемое в молоко в контейнере; и

перфорированный элемент, по меньшей мере частично окружающий вспенивающее устройство и отделенный от вспенивающего устройства зазором;

причем вращение вспенивающего устройства вызывает перемещение молока в зазоре и перемещение молока сквозь указанный элемент с его циркуляцией обратно через контейнер и зазор, приводя к вспениванию молока.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| Вихревой генератор | 1990 |

|

SU1796278A1 |

| CN 203852248 U, 01.10.2014 | |||

| RU 2010127335 A, 27.01.2012. | |||

Авторы

Даты

2022-08-31—Публикация

2018-11-07—Подача