Настоящее изобретение относится к изделию, генерирующему аэрозоль, которое содержит источник тепла, субстрат, образующий аэрозоль, находящийся в тепловом контакте с источником тепла, и теплопроводный компонент, предусмотренный по меньшей мере вокруг части субстрата, образующего аэрозоль, и содержащий поверхностное покрытие. В некоторых примерах теплопроводный компонент содержит два или более теплопроводных элемента.

В уровне техники был предложен ряд курительных изделий, в которых табак нагревают, а не сжигают. Одна из задач таких «нагреваемых» курительных изделий состоит в уменьшении содержания вредных составляющих дыма, которые образуются в результате сгорания и пиролитической деградации табака в обычных сигаретах. В нагреваемом курительном изделии одного известного типа аэрозоль генерируется в результате передачи тепла от горючего источника тепла на субстрат, образующий аэрозоль, расположенный ниже по потоку относительно горючего источника тепла. В процессе курения летучие соединения высвобождаются из субстрата, образующего аэрозоль, в результате передачи тепла от горючего источника тепла и захватываются потоком воздуха, втягиваемым через курительное изделие. По мере охлаждения высвобождаемых соединений они конденсируются с образованием аэрозоля, вдыхаемого пользователем. Обычно воздух втягивается в эти известные нагреваемые курительные изделия по одному или нескольким каналам для потока воздуха, проходящим через горючий источник тепла, и передача тепла от горючего источника тепла к субстрату, образующему аэрозоль, происходит путем конвекции и проводимости.

Например, в документе WO-A-2009/022232 раскрыто курительное изделие, содержащее горючий источник тепла, субстрат, образующий аэрозоль, ниже по потоку относительно горючего источника тепла и теплопроводный элемент, окружающий и находящийся в контакте с задней частью горючего источника тепла и смежной передней частью субстрата, образующего аэрозоль.

Теплопроводный элемент в курительном изделии согласно документу WO-A-2009/022232 проводит тепло, образованное при сгорании источника тепла, в субстрат, образующий аэрозоль, посредством проводимости. Отведение тепла, осуществляемое передачей тепла путем теплопроводности, существенно снижает температуру задней части горючего источника тепла, так что поддерживаемая температура задней части существенно ниже его температуры самовоспламенения.

В изделиях, генерирующих аэрозоль, в которых субстрат, образующий аэрозоль, нагревается, например, в курительных изделиях, в которых нагревается табак, температура, получаемая в субстрате, образующем аэрозоль, существенно влияет на способность образования аэрозоля, воспринимаемого органами чувств. Обычно желательно поддерживать температуру субстрата, образующего аэрозоль, в пределах определенного диапазона для того, чтобы оптимизировать доставку аэрозоля пользователю. В некоторых случаях потери тепла на излучение из внешней поверхности теплопроводного элемента могут приводить к падению температуры горючего источника тепла или субстрата, образующего аэрозоль, за пределы желаемого диапазона, тем самым воздействуя на рабочие характеристики курительного изделия. Если температура субстрата, образующего аэрозоль, опустится слишком низко, например, это может отрицательно повлиять на консистенцию и количество аэрозоля, доставляемого пользователю.

В определенных нагреваемых изделиях, генерирующих аэрозоль, предусмотрена конвективная передача тепла от горючего источника тепла к субстрату, образующему аэрозоль, в дополнение к передаче тепла путем теплопроводности. Например, в некоторых известных курительных изделиях по меньшей мере один продольный канал для потока воздуха проходит сквозь горючий источник тепла для предоставления конвективного нагрева субстрата, образующего аэрозоль. В таких курительных изделиях субстрат, образующий аэрозоль, нагревается сочетанием нагрева путем теплопроводности и конвективного нагрева.

В других нагреваемых курительных изделиях может быть предпочтительным предоставить горючий источник тепла без каналов для потока воздуха, проходящих через источник тепла. В таких курительных изделиях может быть ограниченный конвективный нагрев субстрата, образующего аэрозоль, и нагрев субстрата, образующего аэрозоль, достигается главным образом за счет передачи тепла путем теплопроводности от теплопроводного элемента. Когда субстрат, образующий аэрозоль, нагревается в первую очередь благодаря передаче тепла путем теплопроводности, температура субстрата, образующего аэрозоль, может становиться более чувствительной к изменениям температуры теплопроводного элемента. Это означает, что любое охлаждение теплопроводного элемента из-за потери тепла на излучение может оказывать большее влияние на образование аэрозоля, чем в курительных изделиях, где также доступен конвективный нагрев субстрата, образующего аэрозоль.

Было бы желательно предусмотреть нагреваемое курительное изделие, содержащее источник тепла и субстрат, образующий аэрозоль, расположенный ниже по потоку относительно источника тепла, которое предусматривает улучшенное качество курения. В частности, было бы желательно предоставить нагреваемое курительное изделие, обладающее улучшенным управлением нагревом путем теплопроводности субстрата, образующего аэрозоль, для того, чтобы помочь в поддержании температуры субстрата, образующего аэрозоль, в пределах желаемого температурного диапазона во время курения.

Также было бы желательно предусмотреть новое средство достижения желаемого внешнего вида таких курительных изделий, которое бы не портило внутренний температурный профиль курительного изделия во время использования. Например, может быть желательно предусмотреть новое средство, с помощью которого потребитель мог бы отличать друг от друга такие курительные изделия, содержащие разные ароматизаторы, предусмотренные в субстрате, образующем аэрозоль, и доставляемые потребителю во время курения.

Согласно аспекту изобретения предусмотрено изделие, генерирующее аэрозоль, содержащее горючий источник тепла. Изделие дополнительно содержит субстрат, образующий аэрозоль, находящийся в тепловом контакте с горючим источником тепла. Теплопроводный компонент размещен вокруг по меньшей мере части субстрата, образующего аэрозоль, причем теплопроводный компонент содержит наружную поверхность, составляющую по меньшей мере часть наружной поверхности изделия, генерирующего аэрозоль. По меньшей мере часть наружной поверхности теплопроводного компонента содержит поверхностное покрытие и обладает коэффициентом излучательной способности менее приблизительно 0,6.

В некоторых примерах предпочтительно, чтобы коэффициент излучательной способности наружной поверхности теплопроводного компонента составлял менее приблизительно 0,5. В некоторых примерах коэффициент излучательной способности может составлять менее приблизительно 0,4, менее приблизительно 0,3, менее приблизительно 0,2 или менее приблизительно 0,15. Предпочтительно коэффициент излучательной способности составляет более приблизительно 0,1, более приблизительно 0,2 или более приблизительно 0,3.

Излучательная способность, которая является мерилом эффективности поверхности в отношении излучения энергии в виде теплового излучения, измеряется в соответствии с ISO 18434-1, что подробно изложено в данном документе в разделе Метод определения коэффициента излучательной способности.

В данном контексте термин «субстрат, образующий аэрозоль» используется для описания субстрата, способного при нагреве высвобождать летучие соединения, которые могут образовывать аэрозоль. Аэрозоль, генерируемый субстратами, образующими аэрозоль, может быть видимым или невидимым и может содержать пары (например, тонкодисперсные частицы веществ, которые находятся в газообразном состоянии и при комнатной температуре обычно являются жидкими или твердыми), а также газы и капли жидкости конденсированных паров.

Было обнаружено, что путем предоставления поверхностного покрытия по меньшей мере на части теплопроводного компонента, можно в некоторых примерах управлять тепловыми свойствами изделия, генерирующего аэрозоль. В частности, в примерах изобретения теплопроводный компонент может влиять на передачу тепла от горючего источника тепла. На передачу тепла от изделия через теплопроводный компонент и управление теплом в изделии может влиять наличие поверхностного покрытия.

Поверхностное покрытие предпочтительно содержит наполнитель или пигментный материал. Материал-наполнитель может содержать органический или неорганический материал. Предпочтительно поверхностное покрытие содержит неорганический материал-наполнитель. Предпочтительно материал-наполнитель является стойким к нагреву по меньшей мере до приблизительно 300 градусов Цельсия или по меньшей мере приблизительно 400 градусов Цельсия. Материал-наполнитель предпочтительно содержит пигмент. Примеры материала-наполнителя включают графит, карбонат металла и оксид металла. Например, материал-наполнитель может содержать один или несколько оксидов металлов, выбранных из оксида титана, оксида алюминия и оксида железа. Наполнитель может содержать карбонат кальция.

Теплопроводный компонент может проходить вокруг и находиться в контакте с расположенной ниже по потоку частью источника тепла. Теплопроводный компонент может содержать первый теплопроводный элемент, размещенный вокруг и в контакте с расположенной ниже по потоку частью источника тепла и смежно с расположенной выше по потоку частью субстрата, образующего аэрозоль, и второй теплопроводный элемент, размещенный вокруг по меньшей мере части первого теплопроводного элемента и содержащий наружную поверхность, составляющую по меньшей мере часть наружной поверхности изделия, генерирующего аэрозоль. По меньшей мере часть наружной поверхности второго теплопроводного элемента содержит поверхностное покрытие и обладает коэффициентом излучательной способности менее 0,6.

Второй теплопроводный элемент может быть отделен в радиальном направлении от первого теплопроводного элемента по меньшей мере одним слоем теплоизоляционного материала, который проходит вокруг по меньшей мере части первого теплопроводного элемента между первым и вторым теплопроводными элементами.

По меньшей мере часть наружной поверхности теплопроводного компонента может содержать обработку поверхности, где обработка поверхности предпочтительно содержит по меньшей мере одно из следующего: конгревное тиснение, блинтовое тиснение и их сочетания.

В вариантах изобретения субстрат, образующий аэрозоль, расположен ниже по потоку относительно источника тепла.

В соответствии с дополнительным аспектом настоящего изобретения предусмотрено изделие, генерирующее аэрозоль, содержащее источник тепла и субстрат, образующий аэрозоль. Субстрат, образующий аэрозоль, может находиться ниже по потоку относительно источника тепла. Изделие, генерирующее аэрозоль, дополнительно содержит теплопроводный компонент вокруг и в контакте с расположенной ниже по потоку частью источника тепла и смежно с расположенной выше по потоку частью субстрата, образующего аэрозоль. Теплопроводный компонент содержит наружную поверхность, составляющую по меньшей мере часть наружной поверхности изделия, генерирующего аэрозоль. По меньшей мере часть наружной поверхности теплопроводного компонента содержит обработку поверхности, например поверхностное покрытие, и обладает коэффициентом излучательной способности менее приблизительно 0,6.

В некоторых примерах предпочтительно, чтобы коэффициент излучательной способности наружной поверхности теплопроводного компонента составлял менее приблизительно 0,5. В некоторых примерах коэффициент излучательной способности может составлять менее приблизительно 0,4, менее приблизительно 0,3, менее приблизительно 0,2 или менее приблизительно 0,15. Предпочтительно коэффициент излучательной способности составляет более приблизительно 0,1, более приблизительно 0,2 или более приблизительно 0,3.

Теплопроводный компонент может содержать первый теплопроводный элемент, размещенный вокруг и в контакте с расположенной ниже по потоку частью источника тепла и смежно с расположенной выше по потоку частью субстрата, образующего аэрозоль, и второй теплопроводный элемент, размещенный вокруг по меньшей мере части первого теплопроводного элемента и содержащий наружную поверхность, составляющую по меньшей мере часть наружной поверхности курительного изделия. По меньшей мере часть наружной поверхности второго теплопроводного элемента содержит обработку поверхности и обладает коэффициентом излучательной способности менее приблизительно 0,6. Второй теплопроводный элемент предпочтительно отделен в радиальном направлении от первого теплопроводного элемента по меньшей мере одним слоем теплоизоляционного материала, который проходит вокруг по меньшей мере части первого теплопроводного элемента между первым и вторым теплопроводными элементами. То есть в некоторых примерах второй теплопроводный элемент может прямо не контактировать с источником тепла или субстратом, образующим аэрозоль.

В контексте настоящего документа термины «выше по потоку» и «ниже по потоку» используются для описания относительных положений элементов или частей элементов изделия, генерирующего аэрозоль, относительно направления, в котором потребитель осуществляет затяжку из изделия, генерирующего аэрозоль, во время его использования. Изделия, генерирующие аэрозоль, описанные в настоящем документе, содержат расположенный ниже по потоку конец (то есть конец, подносимый ко рту) и противоположный ему расположенный выше по потоку конец. При использовании потребитель осуществляет затяжку на расположенном ниже по потоку конце изделия, генерирующего аэрозоль. Расположенный ниже по потоку конец расположен ниже по потоку относительно расположенного выше по потоку конца, который может быть также описан как дальний конец.

В контексте настоящего документа термин «непосредственный контакт» используется для обозначения контакта между двумя компонентами без какого-либо промежуточного соединительного материала, так что поверхности компонентов соприкасаются друг с другом.

В контексте настоящего документа термин «радиально отделенный» используется для обозначения того, что по меньшей мере часть второго теплопроводного элемента удалена от лежащего под ним первого теплопроводного элемента в радиальном направлении таким образом, что отсутствует непосредственный контакт между данной частью второго теплопроводного элемента и первым теплопроводным элементом.

Изделие, генерирующее аэрозоль, в соответствии с аспектами настоящего изобретения может включать в себя второй теплопроводный элемент, который покрывает по меньшей мере часть первого теплопроводного элемента. Предпочтительно имеется радиальный интервал между первым и вторым теплопроводными элементами в одном или нескольких положениях на изделии, генерирующем аэрозоль.

Предпочтительно весь или по существу весь второй теплопроводный элемент радиально отделен от первого теплопроводного элемента по меньшей мере одним слоем теплоизоляционного материала таким образом, чтобы по существу отсутствовал непосредственный контакт между первым и вторым теплопроводными элементами, чтобы ограничить или упразднить передачу тепла путем теплопроводности от первого теплопроводного элемента ко второму теплопроводному элементу. В результате второй теплопроводный элемент может сохранять более низкую температуру, чем первый теплопроводный элемент. Потери тепла на излучение из внешних поверхностей изделия, генерирующего аэрозоль, могут быть уменьшены по сравнению с изделием, генерирующим аэрозоль, не содержащим второй теплопроводный элемент вокруг по меньшей мере части первого теплопроводного элемента.

Второй теплопроводный элемент может преимущественно уменьшить потери тепла из первого теплопроводного элемента. Второй теплопроводный элемент может быть образован из теплопроводного материала, температура которого будет повышаться при курении изделия, генерирующего аэрозоль, по мере генерирования тепла источником тепла. Повышенная температура второго теплопроводного элемента может уменьшать разницу температур между первым теплопроводным элементом и лежащим поверх него материалом таким образом, чтобы можно было регулировать, например уменьшать, потери тепла из первого теплопроводного элемента.

Путем регулировки потерь тепла из первого теплопроводного элемента, второй теплопроводный элемент может преимущественно способствовать лучшему поддержанию температуры первого теплопроводного элемента в пределах требуемого температурного диапазона. Второй теплопроводный элемент может преимущественно способствовать более эффективному использованию тепла от источника тепла для нагревания субстрата, образующего аэрозоль, до требуемого температурного диапазона. В качестве дополнительного преимущества второй теплопроводный элемент может способствовать поддержанию температуры субстрата, образующего аэрозоль, на более высоком уровне. В свою очередь, второй теплопроводный элемент может улучшать генерирование аэрозоля из субстрата, образующего аэрозоль. Преимущественно, второй теплопроводный элемент может увеличивать общую доставку аэрозоля пользователю. В частности, в вариантах осуществления, где субстрат, образующий аэрозоль, содержит источник никотина, можно заметить, что доставка никотина может быть значительно улучшена путем добавления второго теплопроводного элемента.

Дополнительно, было обнаружено, что второй теплопроводный элемент преимущественно увеличивает продолжительность курения изделия, генерирующего аэрозоль, так что можно осуществить больше затяжек.

Благодаря предоставлению обработки поверхности по меньшей мере на части теплопроводного компонента, например, по меньшей мере на части второго теплопроводного элемента, возможно дополнительное управление температурой изделия, генерирующего аэрозоль.

Авторы настоящего изобретения также определили, что можно предусмотреть обработку поверхности на наружной поверхности теплопроводного компонента, например, на втором теплопроводном элементе, чтобы обеспечить желаемый внешний вид изделия, генерирующего аэрозоль, при условии что обработка поверхности сохраняет или обеспечивает коэффициент излучательной способности менее приблизительно 0,6. В частности, сохранение или обеспечение коэффициента излучательной способности менее приблизительно 0,6 на тех частях теплопроводного компонента или второго теплопроводного элемента, на которых предусмотрена обработка поверхности, обеспечивает управление потерями тепла на излучение из изделия, генерирующего аэрозоль, посредством теплопроводного компонента или второго теплопроводного элемента.

Поверхностное покрытие или другая обработка поверхности могут быть предусмотрены на одной или нескольких частях наружной поверхности теплопроводного компонента или второго теплопроводного элемента. Поверхностное покрытие или другая обработка поверхности могут быть предусмотрены по существу на всей наружной поверхности теплопроводного компонента или второго теплопроводного элемента.

Обработка поверхности может содержать по меньшей мере одно из следующего: конгревное тиснение, блинтовое тиснение и их сочетания.

В обоих аспектах изобретения подходящие поверхностные покрытия включают покрытия, содержащие по меньшей мере один пигмент, который меняет воспринимаемый цвет субстрата, образующего теплопроводный компонент или второй теплопроводный элемент. Например, покрытие может содержать цветные чернила.

Дополнительно или альтернативно, поверхностное покрытие может содержать полупрозрачный материал. Термин «полупрозрачный», применяемый в данном документе, означает материал, который пропускает по меньшей мере приблизительно 20 процентов света, падающего на материал, по меньшей мере одной длины волны видимого света, более предпочтительно по меньшей мере приблизительно 50 процентов, наиболее предпочтительно по меньшей мере приблизительно 80 процентов. То есть для по меньшей мере одной длины волны видимого света по меньшей мере приблизительно 20 процентов света, падающего на полупрозрачный материал, не отражается и не поглощается материалом, предпочтительно по меньшей мере приблизительно 50 процентов, наиболее предпочтительно по меньшей мере приблизительно 80 процентов. Термин «видимый свет» используется для обозначения видимой части спектра электромагнитного излучения с длиной волны от приблизительно 390 до приблизительно 750 нанометров.

Полупрозрачность измеряется при помощи способа согласно ISO 2471. Непрозрачность менее приблизительно 80 процентов указывает на то, что материал полупрозрачный. То есть для материала с непрозрачностью менее приблизительно 80 процентов по меньшей мере приблизительно 20 процентов света, падающего на материал, не отражается и не поглощается материалом. Следовательно, полупрозрачные материалы обладают непрозрачностью менее приблизительно 80 процентов, предпочтительно менее приблизительно 50 процентов, наиболее предпочтительно менее приблизительно 20 процентов.

Полупрозрачный материал может пропускать свет равномерно по всему видимому спектру, так что полупрозрачный материал выглядит бесцветным. Альтернативно, полупрозрачный материал может поглощать по меньшей мере 80 процентов падающего света с одной или несколькими длинами волны, так что полупрозрачный материал выглядит подцвеченным или цветным.

В любом из тех вариантов осуществления, где поверхностное покрытие содержит полупрозрачный материал, полупрозрачный материал может быть прозрачным материалом. Прозрачность - это особый тип полупрозрачности и термин «прозрачный» используется в данном документе для обозначения полупрозрачного материала, который пропускает свет, падающий на материал, по существу без рассеивания. То есть свет, падающий на прозрачный материал, проходит сквозь материал в соответствии с законом Снеллиуса. Прозрачные материалы являются разновидностью полупрозрачных материалов.

В дополнение к любому из описанных здесь поверхностных покрытий, или в качестве альтернативы ему, поверхностное покрытие может содержать по меньшей мере один металлический материал для придания металлического вида наружной поверхности теплопроводного компонента или второго теплопроводного элемента. Например, поверхностное покрытие может содержать металлические частицы, металлические пластинки, или и то, и другое. Металлический материал может содержать от приблизительно 10 процентов до 100 процентов металла по весу, предпочтительно от приблизительно 20 процентов до приблизительно 50 процентов металла по весу. В некоторых вариантах осуществления металлический материал может быть нанесен в виде металлической краски.

В любом из описанных здесь вариантов осуществления, где обработка поверхности содержит поверхностное покрытие, поверхностное покрытие может состоять из одного слоя. Например, поверхностное покрытие может состоять из цветного или подцвеченного прозрачного материала. Альтернативно, поверхностное покрытие может содержать несколько слоев. В этих вариантах осуществления несколько слоев могут быть одинаковыми или разными. Предпочтительно несколько слоев являются разными слоями. Например, поверхностное покрытие может содержать основной слой, содержащий по меньшей мере один из пигмента и металлического материала, и прозрачный верхний слой, лежащий поверх основного слоя, все как описано в данном документе.

В любом из описанных здесь вариантов осуществления, где обработка поверхности содержит поверхностное покрытие, наружная поверхность поверхностного покрытия предпочтительно имеет гладкую поверхность, которая дает хороший глянцевый эффект. Например, в некоторых вариантах осуществления шероховатость поверхностного покрытия, измеренная с помощью прибора для измерения шероховатости «Parker-Print-Surface» согласно ISO 8791-4, составляет от приблизительно 0,1 микрометра до приблизительно 1 микрометра, предпочтительно менее приблизительно 0,6 микрометра.

Поверхностное покрытие может быть по существу непрерывным покрытием на части теплопроводного компонента. В некоторых примерах поверхностное покрытие представляет собой прерывистое покрытие. Например, покрытие может включать несколько отдельных областей покрытия, например, множество точек покрытия. Процент площади, занятой покрытием, может различаться от одной области покрытой части к другой области покрытой части. Покрытие может содержать разные материалы покрытия в разных областях теплопроводного компонента. Одна или несколько областей покрытия могут иметь текстурированную поверхность. Таким образом, становится возможным дополнительное управление теплом в изделии, генерирующем аэрозоль.

В любом из описанных здесь вариантов осуществления, где обработка поверхности содержит поверхностное покрытие, конкретное поверхностное покрытие выбрано таким образом, чтобы обеспечить коэффициент излучательной способности на наружной поверхности теплопроводного компонента или второго теплопроводного элемента менее приблизительно 0,6. Авторы настоящего изобретения определили, что некоторые материалы покрытия могут не подходить для обеспечения значения излучательной способности в пределах этого диапазона. Например, некоторые поверхностные покрытия, содержащие значительное количество черного пигмента, могут обладать коэффициентом излучательной способности по существу более 0,6 и, следовательно, давать недопустимый уровень потерь тепла на излучение из курительного изделия при нанесении их на наружную поверхность теплопроводного компонента или второго теплопроводного элемента. Следовательно, материалы покрытия и сочетания материалов покрытия, которые дают коэффициент излучательной способности более 0,6, не попадают в объем по меньшей мере некоторых аспектов настоящего изобретения. Специалист может выбрать подходящие материалы покрытия, чтобы они обеспечивали коэффициент излучательной способности менее приблизительно 0,6.

Согласно дополнительному аспекту изобретения предусмотрен способ изготовления изделия, генерирующего аэрозоль, содержащего горючий источник тепла, субстрат, образующий аэрозоль, находящийся в тепловом контакте с горючим источником тепла, и теплопроводный компонент вокруг по меньшей мере части субстрата, образующего аэрозоль, причем теплопроводный компонент содержит наружную поверхность, составляющую по меньшей мере часть наружной поверхности изделия, генерирующего аэрозоль. Способ включает этап нанесения композиции для покрытия по меньшей мере на часть наружной поверхности теплопроводного компонента, чтобы покрытая часть теплопроводного компонента обладала коэффициентом излучательной способности менее приблизительно 0,6.

Композиция для покрытия может содержать материал-наполнитель, связующее и растворитель. Материал-наполнитель может содержать один или несколько материалов, выбранных из графита, оксидов металлов и карбонатов металлов. Например, материал-наполнитель может содержать один или несколько оксидов металлов, выбранных из оксида титана, оксида алюминия и оксида железа. Наполнитель может содержать карбонат кальция.

Связующее может, например, содержать нитроцеллюлозу, этилцеллюлозу или целлюлозное связующее, например, карбоксиметилцеллюлозу или гидроксиэтилцеллюлозу.

Растворитель может, например, содержать воду или другой растворитель, например, изопропанол.

Соответствующий способ может использоваться для нанесения покрытия на теплопроводный компонент перед или после сборки теплопроводного компонента в изделие, генерирующее аэрозоль. Например, для нанесения покрытия может использоваться метод печати. Для нанесения покрытия может использоваться метод глубокой печати.

Количество наносимого покрытия может составлять, например, от приблизительно 0,5 до 2 г/м2. Количество и толщина наносимого покрытия будет выбрана, например, таким образом, чтобы достичь желаемого коэффициента излучательной способности.

В любом из описанных здесь вариантов осуществления теплопроводный компонент или каждый теплопроводный элемент может быть выполнен из металлической фольги, такой как, например, алюминиевая фольга, стальная фольга, железная фольга, медная фольга или фольга из металлического сплава. Предпочтительно, теплопроводный компонент или каждый теплопроводный элемент выполнен из алюминиевой фольги. Теплопроводный компонент или каждый теплопроводный элемент может состоять из одного слоя теплопроводного материала. Альтернативно, теплопроводный компонент или каждый теплопроводный элемент может содержать несколько слоев теплопроводных материалов. В этих вариантах осуществления несколько слоев могут содержать одинаковые теплопроводные материалы или разные теплопроводные материалы.

Предпочтительно, теплопроводный компонент или каждый теплопроводный элемент выполнен из материала, имеющего объемную теплопроводность от приблизительно 10 Ватт на метр-Кельвин до приблизительно 500 Ватт на метр-Кельвин, более предпочтительно от приблизительно 15 Ватт на метр-Кельвин до приблизительно 400 Ватт на метр-Кельвин, при температуре 23 градуса Цельсия и относительной влажности 50 процентов, согласно измерению модифицированным методом нестационарного плоского источника (MTPS).

Предпочтительно, толщина теплопроводного компонента или каждого теплопроводного элемента составляет от приблизительно 5 микрометров до приблизительно 50 микрометров, более предпочтительно от приблизительно 10 микрометров до приблизительно 30 микрометров, и наиболее предпочтительно приблизительно 20 микрометров.

В тех вариантах осуществления, где теплопроводный компонент или второй теплопроводный элемент выполнен из металлической фольги, и обработка поверхности содержит поверхностное покрытие, поверхностное покрытие может содержать слой оксида металла. Слой оксида металла может быть дополнением или альтернативой любому из описанных здесь материалов покрытия поверхности.

Как было описано в данном документе, авторы настоящего изобретения определили, что сохранение или обеспечение коэффициента излучательной способности менее приблизительно 0,6 при применении обработки поверхности к наружной поверхности теплопроводного компонента или второго теплопроводного элемента оптимизирует тепловые характеристики изделия, генерирующего аэрозоль, за счет управления потерями тепла на излучение посредством теплопроводного компонента или второго теплопроводного элемента. Авторы настоящего изобретения также определили, что эффект снижения потерь тепла на излучение может быть особенно значительным, когда коэффициент излучательной способности наружной поверхности теплопроводного компонента или второго теплопроводного элемента составляет менее приблизительно 0,5. Поэтому в любом из описанных здесь вариантов осуществления части наружной поверхности теплопроводного компонента или второго теплопроводного элемента, содержащие обработку поверхности, могут обладать коэффициентом излучательной способности менее приблизительно 0,5, или менее приблизительно 0,4.

В соответствии с дополнительным аспектом настоящего изобретения предусмотрено изделие, генерирующее аэрозоль, содержащее источник тепла и субстрат, образующий аэрозоль, ниже по потоку относительно источника тепла. Изделие, генерирующее аэрозоль, дополнительно содержит первый теплопроводный элемент, размещенный вокруг и в контакте с расположенной ниже по потоку частью источника тепла и смежно с расположенной выше по потоку частью субстрата, образующего аэрозоль, и второй теплопроводный элемент, размещенный вокруг по меньшей мере части первого теплопроводного элемента и содержащий наружную поверхность, составляющую по меньшей мере часть наружной поверхности изделия, генерирующего аэрозоль. Второй теплопроводный элемент отделен в радиальном направлении от первого теплопроводного элемента по меньшей мере одним слоем теплоизоляционного материала, который проходит вокруг по меньшей мере части первого теплопроводного элемента между первым и вторым теплопроводными элементами. Наружная поверхность второго теплопроводного элемента может обладать коэффициентом излучательной способности менее приблизительно 0,6, и в некоторых примерах менее 0,5

Второй теплопроводный элемент может быть выполнен из металлической фольги, такой как, например, алюминиевая фольга, стальная фольга, железная фольга, медная фольга или фольга из металлического сплава. Предпочтительно, второй теплопроводный элемент выполнен из алюминиевой фольги. Второй теплопроводный элемент может состоять из одного слоя теплопроводного материала. Альтернативно, второй теплопроводный элемент может содержать несколько слоев теплопроводных материалов. В этих вариантах осуществления несколько слоев могут содержать одинаковые теплопроводные материалы или разные теплопроводные материалы.

Предпочтительно, второй теплопроводный элемент выполнен из материала, имеющего объемную теплопроводность от приблизительно 10 Ватт на метр-Кельвин до приблизительно 500 Ватт на метр-Кельвин, более предпочтительно от приблизительно 15 Ватт на метр-Кельвин до приблизительно 400 Ватт на метр-Кельвин, при температуре 23 градуса Цельсия и относительной влажности 50 процентов, согласно измерению модифицированным методом нестационарного плоского источника (MTPS).

Предпочтительно, толщина второго теплопроводного элемента составляет от приблизительно 5 микрометров до приблизительно 50 микрометров, более предпочтительно от приблизительно 10 микрометров до приблизительно 30 микрометров, и наиболее предпочтительно приблизительно 20 микрометров.

Согласно аспектам изобретения и в любом из описанных здесь вариантов осуществления, по меньшей мере один слой теплоизоляционного материала может содержать один или несколько слоев бумаги. Бумага предпочтительно обеспечивает полное разделение первого и второго теплопроводных элементов таким образом, чтобы отсутствовал непосредственный контакт между поверхностями теплопроводных элементов.

Особенно предпочтительно, первый и второй теплопроводные элементы разделены бумажной оберткой, которая проходит по всей длине изделия, генерирующего аэрозоль. В таких вариантах осуществления бумажная обертка обернута вокруг первого теплопроводного элемента, и затем второй теплопроводный элемент помещен поверх по меньшей мере части бумажной обертки.

Обеспечение второго теплопроводного элемента поверх бумажной обертки предоставляет дополнительные преимущества, касающиеся внешнего вида изделий, генерирующих аэрозоль, согласно аспектам изобретения, и, в частности, касающиеся внешнего вида изделия, генерирующего аэрозоль, во время курения и после него. В определенных случаях наблюдается некоторое обесцвечивание бумажной обертки в области источника тепла, когда обертка подвергается воздействию тепла от источника тепла. Кроме этого, бумажная обертка может покрываться пятнами в результате перемещения вещества для образования аэрозоля из субстрата, образующего аэрозоль, в бумажную обертку. В изделиях, генерирующих аэрозоль, согласно аспектам изобретения второй теплопроводный элемент может быть предусмотрен поверх по меньшей мере части источника тепла и смежной части субстрата, образующего аэрозоль, таким образом, обесцвечивание или пятна на обертке закрыты и больше не видны. Следовательно, во время курения может сохраняться начальный внешний вид изделия, генерирующего аэрозоль.

Альтернативно или в дополнение к промежуточному слою бумаги между первым и вторым теплопроводными элементами, по меньшей мере часть первого и второго теплопроводных элементов может быть отделена в радиальном направлении воздушным зазором, так что по меньшей мере один слой теплоизоляционного материала содержит воздушный зазор. Воздушный зазор может быть предоставлен посредством добавления одного или нескольких разделительных элементов между первым теплопроводным элементом и вторым теплопроводным элементом для поддержания определенного интервала между ними. Этого можно добиться, например, посредством перфорации, конгревного тиснения или блинтового тиснения второго теплопроводного элемента. В таких вариантах осуществления выполненные конгревным тиснением или блинтовым тиснением части второго теплопроводного элемента могут быть в контакте с первым теплопроводным элементом, а части, выполненные без тиснения, отделены от первого теплопроводного элемента посредством воздушного зазора, или наоборот. Альтернативно, между теплопроводными элементами могут быть предусмотрены один или несколько отдельных разделительных элементов.

Предпочтительно, первый и второй теплопроводные элементы радиально удалены друг от друга по меньшей мере на 50 микрометров, более предпочтительно по меньшей мере на 75 микрометров и наиболее предпочтительно по меньшей мере на 100 микрометров. Там, где между теплопроводными элементами предусмотрен один или несколько бумажных слоев, как описано в данном документе, радиальный интервал теплопроводных элементов будет определяться толщиной одного или нескольких бумажных слоев.

Как описано в данном документе, теплопроводный компонент или первый теплопроводный элемент изделий, генерирующих аэрозоль, согласно аспектам изобретения могут находиться в контакте с расположенной ниже по потоку частью источника тепла и смежно с расположенной выше по потоку частью субстрата, образующего аэрозоль. В вариантах осуществления с горючим источником тепла теплопроводный компонент или первый теплопроводный элемент предпочтительно устойчив к горению и ограничивает поступление кислорода.

В особенно предпочтительных вариантах осуществления изобретения теплопроводный компонент или первый теплопроводный элемент образует непрерывный рукав, плотно окружающий расположенную ниже по потоку часть источника тепла и расположенную выше по потоку часть субстрата, образующего аэрозоль.

Предпочтительно, теплопроводный компонент или первый теплопроводный элемент предоставляет по существу герметичное соединение между источником тепла и субстратом, образующим аэрозоль. Это преимущественно позволяет предотвращать легкое втягивание газообразных продуктов сгорания из источника тепла в субстрат, образующий аэрозоль, через его периферию. Такое соединение также минимизирует или по существу предотвращает конвективную передачу тепла от источника тепла в субстрат, образующий аэрозоль, посредством горячего воздуха, втягиваемого вдоль периферии.

Теплопроводный компонент или первый теплопроводный элемент может быть выполнен из любого подходящего теплостойкого материала или комбинации материалов с соответствующей теплопроводностью. Предпочтительно, теплопроводный компонент или первый теплопроводный элемент выполнен из материала, имеющего объемную теплопроводность от приблизительно 10 Ватт на метр-Кельвин до приблизительно 500 Ватт на метр-Кельвин, более предпочтительно от приблизительно 15 Ватт на метр-Кельвин до приблизительно 400 Ватт на метр-Кельвин, при температуре 23 градуса Цельсия и относительной влажности 50 процентов, согласно измерению модифицированным методом нестационарного плоского источника (MTPS).

Подходящие теплопроводные компоненты или первые теплопроводные элементы для применения в курительных изделиях согласно аспектам настоящего изобретения включают, но без ограничения, металлическую фольгу, такую как, например, алюминиевая фольга, стальная фольга, железная фольга и медная фольга; и фольга из сплава металлов. Теплопроводный компонент или первый теплопроводный элемент может состоять из одного слоя теплопроводного материала. Альтернативно, теплопроводный компонент или первый теплопроводный элемент может содержать несколько слоев теплопроводных материалов. В этих вариантах осуществления несколько слоев могут содержать одинаковые теплопроводные материалы или разные теплопроводные материалы.

Первый теплопроводный элемент может быть выполнен из того же материала, что и второй теплопроводный элемент, или из другого материала. Предпочтительно, первый и второй теплопроводные элементы выполнены из одного материала, которым наиболее предпочтительно является алюминиевая фольга.

Предпочтительно, толщина первого теплопроводного элемента составляет от приблизительно 5 микрометров до приблизительно 50 микрометров, более предпочтительно от приблизительно 10 микрометров до приблизительно 30 микрометров, и наиболее предпочтительно приблизительно 20 микрометров. Толщина первого теплопроводного элемента может быть по существу равна толщине второго теплопроводного элемента или теплопроводные элементы могут иметь разную толщину по отношению друг к другу. Предпочтительно, как первый, так и второй теплопроводные элементы выполнены из алюминиевой фольги толщиной примерно 20 микрометров.

Предпочтительно, расположенная ниже по потоку часть источника тепла, окруженная теплопроводным компонентом или первым теплопроводным элементом, имеет длину от приблизительно 2 миллиметров до приблизительно 8 миллиметров, более предпочтительно длину от приблизительно 3 миллиметров до приблизительно 5 миллиметров.

Предпочтительно, расположенная выше по потоку часть источника тепла, не окруженная теплопроводным компонентом или первым теплопроводным элементом, имеет длину от приблизительно 5 миллиметров до приблизительно 15 миллиметров, более предпочтительно длину от приблизительно 6 миллиметров до приблизительно 8 миллиметров.

Предпочтительно, субстрат, образующий аэрозоль, проходит ниже по потоку за пределы теплопроводного компонента или первого теплопроводного элемента по меньшей мере приблизительно на 3 миллиметра. В других вариантах осуществления субстрат, образующий аэрозоль, может проходить ниже по потоку за пределы теплопроводного компонента или первого теплопроводного элемента меньше чем на 3 миллиметра. В других вариантах осуществления вся длина субстрата, образующего аэрозоль, может быть окружена теплопроводным компонентом или первым теплопроводным элементом.

В определенных предпочтительных вариантах осуществления второй теплопроводный элемент может быть выполнен в виде отдельного элемента. В качестве альтернативы, второй теплопроводный элемент может составлять часть многослойного или слоистого материала, содержащего второй теплопроводный элемент в сочетании с одним или несколькими теплоизоляционными слоями. Слой, образующий второй теплопроводный элемент, может быть выполнен из любого из указанных здесь материалов. В определенных вариантах осуществления второй теплопроводный элемент может быть выполнен в виде слоистого материала, содержащего по меньшей мере один теплоизоляционный слой, наслоенный на второй теплопроводный элемент, где теплоизоляционный слой образует внутренний слой слоистого материала, смежно с первым теплопроводным элементом. Таким образом, теплоизоляционный слой слоистой структуры обеспечивает желаемое разделение в радиальном направлении первого теплопроводного элемента и второго теплопроводного элемента.

Применение слоистого материала для второго теплопроводного элемента может принести дополнительную пользу при изготовлении изделий, генерирующих аэрозоль, согласно изобретению, поскольку теплоизоляционный слой может обеспечить дополнительную прочность и жесткость. Это позволяет легче обрабатывать материал, с меньшим риском смятия или разрыва второго теплопроводного элемента, который может быть относительно тонким и хрупким.

Одним примером особенно подходящего слоистого материала для второго теплопроводного элемента является двухслойный слоистый материал, который включает наружный слой из алюминия и внутренний слой из бумаги.

Расположение и протяженность второго теплопроводного элемента относительно первого теплопроводного элемента и нижележащего источника тепла, а также субстрата, образующего аэрозоль, может регулироваться для того, чтобы управлять нагреванием курительного изделия при курении. Второй теплопроводный элемент может быть расположен поверх по меньшей мере части субстрата, образующего аэрозоль. В качестве альтернативы или дополнения, второй теплопроводный элемент может быть расположен поверх по меньшей мере части источника тепла. Более предпочтительно, второй теплопроводный элемент предусмотрен и поверх части субстрата, образующего аэрозоль, и поверх части источника тепла, подобно первому теплопроводному элементу.

Протяженность второго теплопроводного элемента относительно первого теплопроводного элемента в направлениях вверх по потоку и вниз по потоку может регулироваться в зависимости от требуемых рабочих характеристик изделия, генерирующего аэрозоль.

Второй теплопроводный элемент может покрывать по существу ту же область изделия, генерирующего аэрозоль, что и первый теплопроводный элемент, так что теплопроводные элементы проходят по одной и той же длине изделия, генерирующего аэрозоль. В таком случае второй теплопроводный элемент предпочтительно непосредственно находится поверх первого теплопроводного элемента и полностью закрывает первый теплопроводный элемент.

В качестве альтернативы, второй теплопроводный элемент может проходить за пределы первого теплопроводного элемента в направлении вверх по потоку, в направлении вниз по потоку или как в направлении вверх по потоку, так и в направлении вниз по потоку. В качестве альтернативы или дополнения, первый теплопроводный элемент может проходить за пределы второго теплопроводного элемента по меньшей мере в одном из направления вверх по потоку и вниз по потоку.

Предпочтительно, второй теплопроводный элемент не проходит за пределы первого теплопроводного элемента в направлении вверх по потоку. Второй теплопроводный элемент может проходить приблизительно до того же положения на источнике тепла, что и первый теплопроводный элемент, таким образом, первый и второй теплопроводные элементы по существу выровнены поверх источника тепла. В качестве альтернативы, первый теплопроводный элемент может проходить за пределы второго теплопроводного элемента в направлении вверх по потоку. Это размещение может уменьшить температуру источника тепла.

Предпочтительно, второй теплопроводный элемент проходит по меньшей мере до того же положения, что и первый теплопроводный элемент в направлении вниз по потоку. Второй теплопроводный элемент может проходить приблизительно до того же положения на субстрате, образующем аэрозоль, что и первый теплопроводный элемент, таким образом, первый и второй теплопроводные элементы по существу выровнены поверх субстрата, образующего аэрозоль. В качестве альтернативы, второй теплопроводный элемент может проходить за пределы первого теплопроводного элемента в направлении вниз по потоку, так что второй теплопроводный элемент покрывает большую часть длины субстрата, образующего аэрозоль, чем первый теплопроводный элемент. Например, второй теплопроводный элемент может проходить по меньшей мере на 1 миллиметр за пределы первого теплопроводного элемента или по меньшей мере на 2 миллиметра за пределы первого теплопроводного элемента. Тем не менее, субстрат, образующий аэрозоль, предпочтительно проходит по меньшей мере на 2 миллиметра за пределы первого теплопроводного элемента в направлении вниз по потоку, так что расположенная ниже по потоку часть субстрата, образующего аэрозоль, остается непокрытой обоими теплопроводными элементами.

В изделиях, генерирующих аэрозоль, согласно всем аспектам изобретения тепло генерируется источником тепла. Источник тепла может представлять собой, например, радиатор, химический источник тепла, горючий источник тепла или электрический источник тепла. Источник тепла предпочтительно представляет собой горючий источник тепла и содержит любой подходящий горючий материал, включая, но без ограничения, уголь, алюминий, магний, карбиды, нитриты и их смеси.

Предпочтительно, источник тепла изделий, генерирующих аэрозоль, согласно изобретению представляет собой углеродсодержащий горючий источник тепла.

В контексте данного документа термин «углеродсодержащий» используется для описания источника тепла, содержащего углерод. Предпочтительно, углеродсодержащие горючие источники тепла согласно изобретению обладают содержанием углерода, составляющим по меньшей мере приблизительно 35 процентов, более предпочтительно по меньшей мере приблизительно 40 процентов, наиболее предпочтительно по меньшей мере приблизительно 45 процентов по сухому весу горючего источника тепла.

В некоторых вариантах осуществления источник тепла изделий, генерирующих аэрозоль, согласно изобретению представляет собой горючий источник тепла на основе углерода. В контексте данного документа термин «источник тепла на основе углерода» используется для описания источника тепла, содержащего в основном углерод.

Горючие источники тепла на основе углерода для использования в курительных изделиях согласно изобретению могут иметь содержание углерода по меньшей мере приблизительно 50 процентов, предпочтительно по меньшей мере приблизительно 60 процентов, более предпочтительно по меньшей мере приблизительно 70 процентов, наиболее предпочтительно по меньшей мере приблизительно 80 процентов по сухому весу горючего источника тепла на основе углерода.

Изделия, генерирующие аэрозоль, согласно изобретению могут содержать горючие углеродсодержащие источники тепла, образованные из одного или нескольких подходящих углеродсодержащих материалов.

При необходимости с одним или несколькими углесодержащими материалами могут комбинироваться одно или более связующих. Предпочтительно, одно или несколько связующих представляют собой органические связующие. Подходящие известные органические связующие включают, но без ограничения, камеди (например, гуаровую камедь), модифицированные целлюлозы и производные целлюлоз (например, метилцеллюлозу, карбоксиметилцеллюлозу, гидроксипропилцеллюлозу и гидроксипропилметилцеллюлозу), муку, крахмалы, сахара, растительные масла и их комбинации.

В одном предпочтительном варианте осуществления горючий источник тепла выполнен из смеси угольного порошка, модифицированной целлюлозы, муки и сахара.

Вместо одного или нескольких связующих или в дополнение к ним, горючие источники тепла для использования в курительных изделиях согласно настоящему изобретению могут содержать одну или несколько добавок для улучшения свойств горючего источника тепла. Подходящие добавки включают, но без ограничения, добавки для улучшения затвердевания горючего источника тепла (например, спекающие добавки), добавки для улучшения воспламенения горючего источника тепла (например, окислители, такие как перхлораты, хлораты, нитраты, пероксиды, перманганаты и/или цирконий), добавки для улучшения горения горючего источника тепла (например, калий и соли калия, такие как лимоннокислый калий) и добавки для улучшения разложения одного или нескольких газов, образованных в результате сгорания горючего источника тепла (например катализаторы, такие как CuO, Fe2O3 и Al2O3).

Горючие углеродсодержащие источники тепла для использования в изделиях, генерирующих аэрозоль, согласно изобретению предпочтительно образованы смешиванием одного или нескольких углеродсодержащих материалов с одним или несколькими связующими и другими добавками, если таковые включены, и предварительным формованием смеси для придания ей требуемой формы. Смесь одного или нескольких углеродсодержащих материалов, одного или нескольких связующих и факультативных других добавок может предварительно формоваться для придания ей требуемой формы с использованием любых подходящих известных способов формования керамики, таких как, например, шликерное литье, экструзия, литье под давлением и штамповка. В некоторых предпочтительных вариантах осуществления смесь предварительно формуется для придания ей требуемой формы экструзией.

Предпочтительно, смесь одного или нескольких углеродсодержащих материалов, одного или нескольких связующих и других добавок предварительно формуют в виде удлиненного стержня. Однако следует понимать, что смесь одного или нескольких углеродсодержащих материалов, одного или нескольких связующих и других добавок может быть предварительно формована в виде других требуемых форм.

После формования, в частности после экструзии, удлиненный стержень или другую требуемую форму предпочтительно сушат для уменьшения содержания влаги, а затем подвергают пиролизу в неокислительной атмосфере при температуре, достаточной для науглероживания одного или нескольких связующих, если таковые присутствуют, и по существу удаления любых летучих веществ в удлиненном стержне или другой форме. Удлиненный стержень или другая требуемая форма пиролизуется предпочтительно в атмосфере азота при температуре от приблизительно 700 градусов Цельсия до приблизительно 900 градусов Цельсия.

Горючий источник тепла предпочтительно обладает пористостью от приблизительно 20 процентов до приблизительно 80 процентов, более предпочтительно от приблизительно 20 процентов до 60 процентов. Еще более предпочтительно горючий источник тепла обладает пористостью от приблизительно 50 процентов до приблизительно 70 процентов, более предпочтительно от приблизительно 50 процентов до приблизительно 60 процентов, как измерено, например, ртутной порометрией или гелиевой пикнометрией. Требуемая пористость может быть легко достигнута в ходе изготовления горючего источника тепла с помощью традиционных способов и технологии.

Преимущественно, горючие углеродсодержащие источники тепла для использования в изделиях, генерирующих аэрозоль, согласно изобретению имеют кажущуюся плотность от приблизительно 0,6 грамма на кубический сантиметр до приблизительно 1 грамма на кубический сантиметр.

Предпочтительно, горючий источник тепла имеет массу от приблизительно 300 миллиграмм до приблизительно 500 миллиграмм, более предпочтительно от приблизительно 400 миллиграмм до 450 миллиграмм.

Предпочтительно, горючий источник тепла имеют длину от приблизительно 7 миллиметров до приблизительно 17 миллиметров, более предпочтительно от приблизительно 7 миллиметров до приблизительно 15 миллиметров, наиболее предпочтительно от приблизительно 7 миллиметров до приблизительно 13 миллиметров.

Предпочтительно, горючий источник тепла имеет диаметр от приблизительно 5 миллиметров до приблизительно 9 миллиметров, более предпочтительно от приблизительно 7 миллиметров до приблизительно 8 миллиметров.

Предпочтительно, горючий источник тепла имеет по существу постоянный диаметр. Тем не менее, горючий источник тепла в качестве альтернативы может быть коническим, так что диаметр задней части горючего источника тепла превышает диаметр его передней части. Особенно предпочтительными являются горючие источники тепла, являющиеся по существу цилиндрическими. Горючий источник тепла может, например, представлять собой цилиндр или конический цилиндр по существу с круглым поперечным сечением или цилиндр или конический цилиндр по существу с эллиптическим поперечным сечением.

Изделия, генерирующие аэрозоль, согласно изобретению будут содержать одну или несколько траекторий потока воздуха, вдоль которых воздух может втягиваться через изделие, генерирующее аэрозоль, для вдыхания пользователем.

В некоторых вариантах осуществления изобретения источник тепла может содержать по меньшей мере один продольный канал для потока воздуха, предоставляющий одну или несколько траекторий потока воздуха через источник тепла. В контексте данного документа термин «канал для потока воздуха» используется для описания канала, проходящего вдоль длины источника тепла, через который воздух может втягиваться через изделие, генерирующее аэрозоль, для вдыхания пользователем. Такие источники тепла, содержащие один или несколько продольных каналов для потока воздуха, называются в настоящем описании «несплошными» источниками тепла.

Диаметр по меньшей мере одного продольного канала для потока воздуха может составлять от приблизительно 1,5 миллиметра до приблизительно 3 миллиметров, более предпочтительно от приблизительно 2 миллиметров до приблизительно 2,5 миллиметров. Внутренняя поверхность по меньшей мере одного продольного канала для потока воздуха может быть частично или полностью покрытой, как подробнее описано в документе WO-A-2009/022232.

В альтернативных вариантах осуществления изобретения в источнике тепла отсутствуют продольные каналы для потока воздуха, так что воздух, втягиваемый через изделие, генерирующее аэрозоль, не проходит через какие-либо каналы для потока воздуха вдоль источника тепла. Такие источники тепла называются в настоящем описании «сплошными» источниками тепла. Изделия, генерирующие аэрозоль, содержащие сплошные источники тепла, определяют альтернативные траектории потока воздуха через курительное изделие.

В изделиях, генерирующих аэрозоль, согласно изобретению, содержащих сплошные источники тепла, передача тепла от источника тепла к субстрату, образующему аэрозоль, происходит в основном за счет теплопроводности, и нагревание субстрата, образующего аэрозоль, за счет конвекции сведено к минимуму или уменьшено. Следовательно, с помощью сплошных источников тепла особенно важно оптимизировать передачу тепла путем теплопроводности между источником тепла и субстратом, образующим аэрозоль. Было обнаружено, что использование второго теплопроводного элемента оказывает особенно преимущественное воздействие на качество курения изделий, генерирующих аэрозоль, содержащих сплошные источники тепла, если отсутствует или имеется слабый эффект компенсаторного нагрева, обусловленный конвекцией.

В изделиях, генерирующих аэрозоль, согласно изобретению, содержащих сплошные источники тепла, между расположенным ниже по потоку концом источника тепла и расположенным выше по потоку концом субстрата, образующего аэрозоль, может быть предусмотрен негорючий элемент теплопередачи. Элемент теплопередачи может быть выполнен из любого из теплопроводных материалов, описанных в данном документе в связи с первым и вторым теплопроводными элементами. Предпочтительно, элемент теплопередачи выполнен из металлической фольги, наиболее предпочтительно из алюминиевой фольги. Помимо оптимизации передачи тепла путем теплопроводности от источника тепла к субстрату, образующему аэрозоль, элемент теплопередачи также может сокращать или предотвращать перемещение частиц и газообразных продуктов сгорания от источника тепла к концу, подносимому ко рту, изделия, генерирующего аэрозоль.

Предпочтительно, субстрат, образующий аэрозоль, содержит по меньшей мере одно вещество для образования аэрозоля и по меньшей мере один материал, способный реагировать на нагревание выделением летучих соединений.

По меньшей мере одно вещество для образования аэрозоля может представлять собой любые подходящие известные соединения или смеси соединений, которые при использовании способствуют образованию плотного и устойчивого аэрозоля. Вещество для образования аэрозоля предпочтительно устойчиво к термической деградации при рабочей температуре изделия, генерирующего аэрозоль. Подходящие вещества для образования аэрозоля хорошо известны из уровня техники и включают, например, многоатомные спирты, сложные эфиры многоатомных спиртов, такие как глицеринмоно-, ди- или триацетат, и алифатические сложные эфиры моно-, ди- или поликарбоновой кислоты, такие как диметилдодекандиоат и диметилтетрадекандиоат. Предпочтительные вещества для образования аэрозоля, предназначенные для использования в изделиях, генерирующих аэрозоль, согласно изобретению представляют собой многоатомные спирты или их смеси, такие как триэтиленгликоль, 1,3-бутандиол и, наиболее предпочтительно, глицерин.

Предпочтительно, материал, способный выделять летучие соединения при нагреве, представляет собой наполнитель из материала растительного происхождения, более предпочтительно наполнитель из гомогенизированного материала растительного происхождения. Например, субстрат, образующий аэрозоль, может содержать один или несколько материалов, полученных из растений, включающих, но без ограничения: табак; чай, например, зеленый чай; мяту перечную; лавр; эвкалипт; базилик; шалфей; вербену и эстрагон. Материал растительного происхождения может содержать добавки, включая, но без ограничения, увлажнители, ароматизаторы, связующие и их смеси. Предпочтительно, материал растительного происхождения в основном состоит из табачного материала, наиболее предпочтительно из гомогенизированного табачного материала.

Предпочтительно, субстрат, образующий аэрозоль, имеет длину от приблизительно 5 миллиметров до приблизительно 20 миллиметров, более предпочтительно от приблизительно 8 миллиметров до 12 миллиметров. Предпочтительно передняя часть субстрата, образующего аэрозоль, окруженная первым теплопроводным элементом, имеет длину в диапазоне от приблизительно 2 миллиметров до приблизительно 10 миллиметров, более предпочтительно длину в диапазоне от приблизительно 3 миллиметров до приблизительно 8 миллиметров, наиболее предпочтительно длину в диапазоне от приблизительно 4 миллиметров до приблизительно 6 миллиметров. Предпочтительно, задняя часть субстрата, образующего аэрозоль, не окруженная первым теплопроводным элементом, имеет длину от приблизительно 3 миллиметров до приблизительно 10 миллиметров. Иными словами, субстрат, образующий аэрозоль, предпочтительно проходит ниже по потоку за пределы первого теплопроводного элемента в диапазоне от приблизительно 3 миллиметров до приблизительно 10 миллиметров. Более предпочтительно, субстрат, образующий аэрозоль, проходит ниже по потоку за пределы первого теплопроводного элемента по меньшей мере приблизительно на 4 миллиметра.

Источник тепла и субстрат, образующий аэрозоль, изделий, генерирующих аэрозоль, согласно изобретению могут по существу упираться друг в друга. В качестве альтернативы, источник тепла и субстрат, образующий аэрозоль, изделий, генерирующих аэрозоль, согласно изобретению могут быть разнесены друг от друга в продольном направлении.

Предпочтительно, изделия, генерирующие аэрозоль, согласно изобретению содержат элемент для направления потока воздуха, расположенный ниже по потоку относительно субстрата, образующего аэрозоль. Элемент для направления потока воздуха определяет траекторию потока воздуха через изделие, генерирующее аэрозоль. По меньшей мере одно впускное отверстие для воздуха предпочтительно выполнено между расположенным ниже по потоку концом субстрата, образующего аэрозоль, и расположенным ниже по потоку концом элемента для направления потока воздуха. Элемент для направления потока воздуха направляет воздух от по меньшей мере одного впускного отверстия к концу, подносимому ко рту, изделия, генерирующего аэрозоль.

Элемент для направления потока воздуха может содержать по существу воздухонепроницаемое полое тело с открытыми концами. В таких вариантах осуществления воздух, втягиваемый через по меньшей мере одно впускное отверстие для воздуха, сначала втягивается выше по потоку вдоль внешней части по существу воздухонепроницаемого полого тела с открытыми концами и затем ниже по потоку через внутреннее пространство по существу воздухонепроницаемого полого тела с открытыми концами.

По существу воздухонепроницаемое полое тело может быть образовано из одного или нескольких подходящих воздухонепроницаемых материалов, которые являются по существу термически стабильными при температуре аэрозоля, сгенерированного за счет передачи тепла от источника тепла к субстрату, образующему аэрозоль. Подходящие материалы известны в уровне техники и включают, но без ограничения, картон, пластмассу, керамику и их комбинации.

В одном предпочтительном варианте осуществления по существу воздухонепроницаемое полое тело с открытыми концами представляет собой цилиндр, предпочтительно прямой цилиндр круглого сечения.

В другом предпочтительном варианте осуществления по существу воздухонепроницаемое полое тело с открытыми концами представляет собой усеченный конус, предпочтительно усеченный прямой конус круглого сечения.

По существу воздухонепроницаемое полое тело с открытыми концами может иметь длину от приблизительно 7 миллиметров до приблизительно 50 миллиметров, например, длину от приблизительно 10 миллиметров до приблизительно 45 миллиметров или от приблизительно 15 миллиметров до приблизительно 30 миллиметров. Элемент для направления потока воздуха может иметь другие длины в зависимости от требуемой длины изделия, генерирующего аэрозоль, и наличия и длины других компонентов в курительном изделии.

Если по существу воздухонепроницаемое полое тело с открытыми концами представляет собой цилиндр, то цилиндр может иметь диаметр от приблизительно 2 миллиметров до приблизительно 5 миллиметров, например, диаметр от приблизительно 2,5 миллиметров до приблизительно 4,5 миллиметров. Цилиндр может иметь другие диаметры в зависимости от требуемого общего диаметра курительного изделия.

Если по существу воздухонепроницаемое полое тело с открытыми концами представляет собой усеченный конус, расположенный выше по потоку конец усеченного конуса может иметь диаметр от приблизительно 2 миллиметров до приблизительно 5 миллиметров, например, диаметр от приблизительно 2,5 миллиметров до приблизительно 4,5 миллиметров. Расположенный выше по потоку конец усеченного конуса может иметь другие диаметры в зависимости от требуемого общего диаметра изделия, генерирующего аэрозоль.

Если по существу воздухонепроницаемое полое тело с открытыми концами представляет собой усеченный конус, расположенный ниже по потоку конец усеченного конуса может иметь диаметр от приблизительно 5 миллиметров до приблизительно 9 миллиметров, например, от приблизительно 7 миллиметров до приблизительно 8 миллиметров. Расположенный ниже по потоку конец усеченного конуса может иметь другие диаметры в зависимости от требуемого общего диаметра изделия, генерирующего аэрозоль. Предпочтительно, расположенный ниже по потоку конец усеченного конуса имеет по существу такой же диаметр, что и субстрат, образующий аэрозоль.

По существу воздухонепроницаемое полое тело с открытыми концами может упираться в субстрат, образующий аэрозоль. В качестве альтернативы, по существу воздухонепроницаемое полое тело с открытыми концами может проходить вовнутрь субстрата, образующего аэрозоль. Например, в определенных вариантах осуществления по существу воздухонепроницаемое полое тело с открытыми концами может проходить расстояние до 0,5L в субстрат, образующий аэрозоль, где L - длина субстрата, образующего аэрозоль.

Расположенный выше по потоку конец по существу воздухонепроницаемого полого тела имеет уменьшенный диаметр по сравнению с субстратом, образующим аэрозоль.

В определенных вариантах осуществления расположенный ниже по потоку конец по существу воздухонепроницаемого полого тела имеет уменьшенный диаметр по сравнению с субстратом, образующим аэрозоль.

В других вариантах осуществления расположенный ниже по потоку конец по существу воздухонепроницаемого полого тела имеет по существу такой же диаметр, что и субстрат, образующий аэрозоль.

Если расположенный ниже по потоку конец по существу воздухонепроницаемого полого тела имеет уменьшенный диаметр по сравнению с субстратом, образующим аэрозоль, по существу воздухонепроницаемое полое тело может быть окружено по существу воздухонепроницаемым уплотнением. В этих вариантах осуществления по существу воздухонепроницаемое уплотнение расположено ниже по потоку относительно одного или нескольких впускных отверстий для воздуха. По существу воздухонепроницаемое уплотнение может быть по существу такого же диаметра, что и субстрат, образующий аэрозоль. Например, в некоторых вариантах осуществления расположенный ниже по потоку конец по существу воздухонепроницаемого полого тела может быть окружен по существу непроницаемым штрангом или диском по существу такого же диаметра, что и субстрат, образующий аэрозоль.

По существу воздухонепроницаемое уплотнение может быть образовано из одного или нескольких подходящих непроницаемых материалов, которые являются по существу термически стабильными при температуре аэрозоля, образующегося за счет передачи тепла от источника тепла к субстрату, образующему аэрозоль. Подходящие материалы известны из уровня техники и включают, но без ограничения, картон, пластмассу, парафин, силикон, керамику и их комбинации.

По меньшей мере часть длины по существу воздухонепроницаемого полого тела с открытыми концами может быть окружена воздухопроницаемым распылителем. Воздухопроницаемый распылитель может быть по существу такого же диаметра, что и субстрат, образующий аэрозоль. Воздухопроницаемый распылитель может быть образован из одного или нескольких подходящих воздухопроницаемых материалов, которые являются по существу термически стабильными при температуре аэрозоля, образующегося за счет передачи тепла от источника тепла субстрату, образующему аэрозоль. Подходящие воздухопроницаемые материалы хорошо известны из уровня техники и включают, но без ограничения, пористые материалы, такие как, например, ацетилцеллюлозное волокно, хлопок, керамические и полимерные пеноматериалы с открытыми порами, табачный материал и их комбинации.

В одном предпочтительном варианте осуществления элемент для направления потока воздуха содержит по существу воздухонепроницаемую полую трубку с открытыми концами меньшего диаметра по сравнению с субстратом, образующим аэрозоль, и кольцевое по существу воздухонепроницаемое уплотнение по существу такого же наружного диаметра, что и субстрат, образующий аэрозоль, которое окружает расположенный ниже по потоку конец полой трубки.

Элемент для направления потока воздуха может дополнительно содержать внутреннюю обертку, окружающую полую трубку и кольцевое по существу воздухонепроницаемое уплотнение.

Открытый расположенный выше по потоку конец полой трубки может упираться в расположенный ниже по потоку конец субстрата, образующего аэрозоль. В качестве альтернативы, открытый расположенный выше по потоку конец полой трубки может быть вставлен или иным образом может проходить в расположенный ниже по потоку конец субстрата, образующего аэрозоль.

Элемент для направления потока воздуха может дополнительно содержать кольцевой воздухопроницаемый распылитель по существу такого же наружного диаметра, что и субстрат, образующий аэрозоль, окружающий по меньшей мере часть длины полой трубки выше по потоку от кольцевого по существу воздухонепроницаемого уплотнения. Например, полая трубка может быть по меньшей мере частично включена в штранг из ацетилцеллюлозного волокна.

В еще одном предпочтительном варианте осуществления элемент для направления потока воздуха содержит: по существу воздухонепроницаемый усеченный полый конус с открытыми концами, имеющий расположенный выше по потоку конец меньшего диаметра по сравнению с субстратом, образующим аэрозоль, и расположенный ниже по потоку конец по существу такого же диаметра, что и субстрат, образующий аэрозоль.

Открытый расположенный выше по потоку конец усеченного полого конуса может упираться в расположенный ниже по потоку конец субстрата, образующего аэрозоль. В качестве альтернативы, открытый расположенный выше по потоку конец усеченного полого конуса может вставляться или иным образом проходить в расположенный ниже по потоку конец субстрата, образующего аэрозоль.

Элемент для направления потока воздуха может дополнительно содержать кольцевой воздухопроницаемый распылитель по существу такого же наружного диаметра, что и субстрат, образующий аэрозоль, окружающий по меньшей мере часть длины усеченного полого конуса. Например, усеченный полый конус может быть по меньшей мере частично включен в штранг из ацетилцеллюлозного волокна.

Изделия, генерирующие аэрозоль, согласно изобретению предпочтительно дополнительно содержат камеру расширения ниже по потоку относительно субстрата, образующего аэрозоль, и ниже по потоку относительно элемента для направления потока воздуха, в случае его наличия. Наличие камеры расширения преимущественно обеспечивает возможность дополнительного охлаждения аэрозоля, сгенерированного за счет передачи тепла от источника тепла к субстрату, образующему аэрозоль. Камера расширения также преимущественно обеспечивает возможность регулирования до требуемого значения всей длины изделий, генерирующих аэрозоль, согласно изобретению, например, до длины, аналогичной длине обычных сигарет, посредством соответствующего выбора длины камеры расширения. Предпочтительно, камера расширения представляет собой удлиненную полую трубку.

Изделия, генерирующие аэрозоль, согласно изобретению также могут дополнительно содержать мундштук ниже по потоку относительно субстрата, образующего аэрозоль, и ниже по потоку относительно элемента для направления потока воздуха и камеры расширения, в случае их наличия. Мундштук может содержать, например, фильтр, изготовленный из ацетилцеллюлозы, бумаги или других подходящих известных фильтрующих материалов. Предпочтительно, мундштук имеет низкую эффективность фильтрации, более предпочтительно очень низкую эффективность фильтрации. В качестве альтернативы или дополнения, мундштук может содержать один или несколько сегментов, содержащих абсорбенты, адсорбенты, ароматизаторы и другие модификаторы аэрозолей и добавки, применяемые в фильтрах для традиционных сигарет, или их комбинации.

Сборка изделий, генерирующих аэрозоль, согласно изобретению может быть осуществлена с использованием известных методов и оборудования.

Метод определения коэффициента излучательной способности

Коэффициент излучательной способности измеряют в соответствии с методикой испытаний, подробно изложенной в ISO 18434-1. В данном методе тестирования для определения неизвестного коэффициента излучательной способности материала образца используется эталонный материал с известным коэффициентом излучательной способности. В частности, эталонный материал наносят поверх части материала образца и оба материала нагревают до температуры 100 градусов Цельсия. Затем температуру поверхности эталонного материала измеряют при помощи инфракрасной камеры и калибруют систему камеры, используя известный коэффициент излучательной способности эталонного материала. Подходящим эталонным материалом является черная электрическая изоляционная лента из поливинилхлорида, такая как черная электрическая лента Scotch® 33, коэффициент излучательной способности которой составляет 0,95. После калибровки системы с использованием эталонного материала инфракрасную камеру перемещают для измерения температуры поверхности материала образца. Значение излучательной способности в системе корректируют, пока измеряемая температура поверхности материала образца не совпадет с фактической температурой поверхности материала образца, которая равна температуре поверхности эталонного материала. Значение излучательной способности, при котором измеряемая температура поверхности совпадает с фактической температурой поверхности, является истинным значением излучательной способности для материала образца.

Варианты осуществления и примеры

Далее изобретение будет описано более подробно, только в качестве примера, со ссылкой на сопутствующие фигуры, на которых:

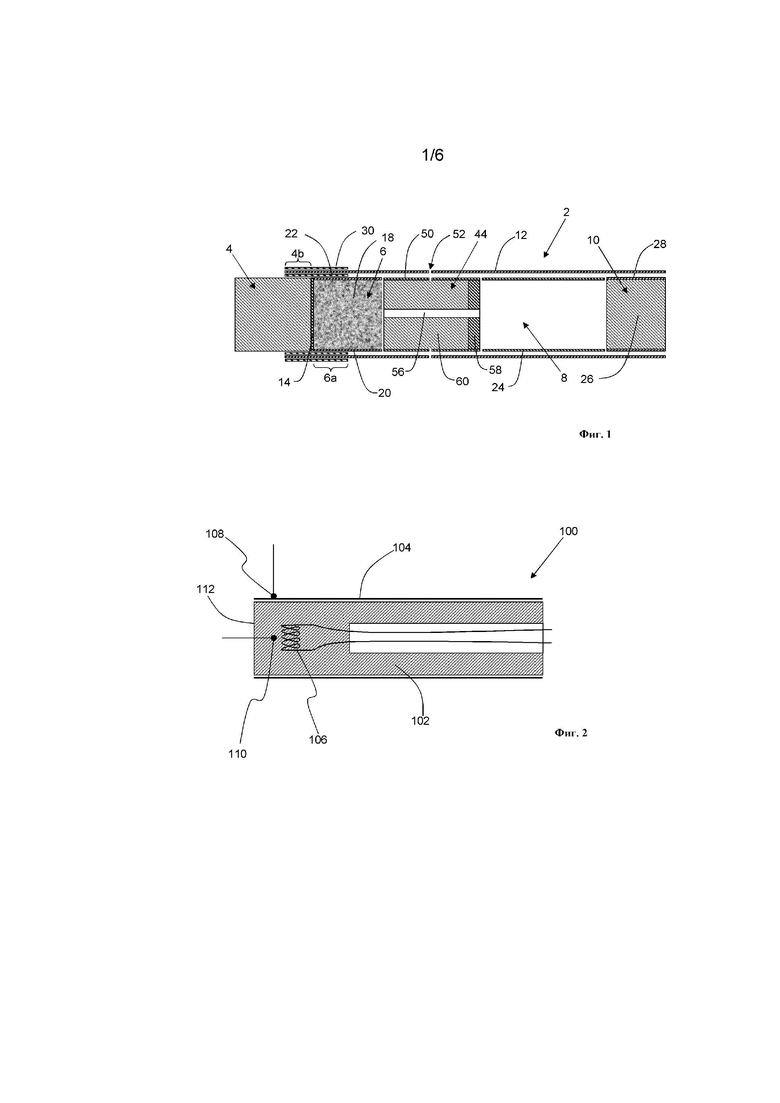

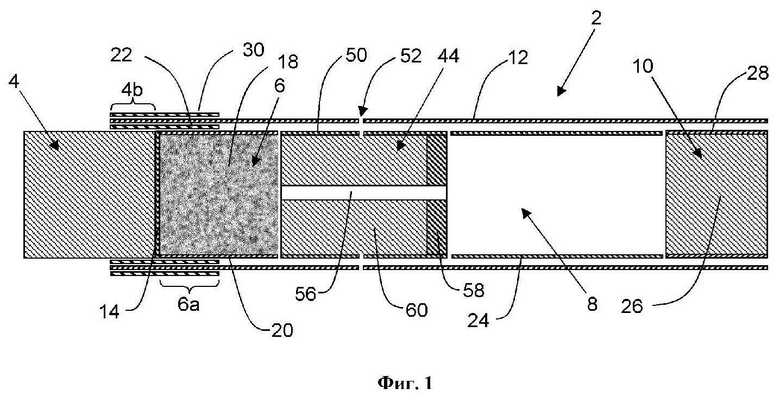

на фиг. 1 показан вид в поперечном сечении изделия, генерирующего аэрозоль, согласно настоящему изобретению;

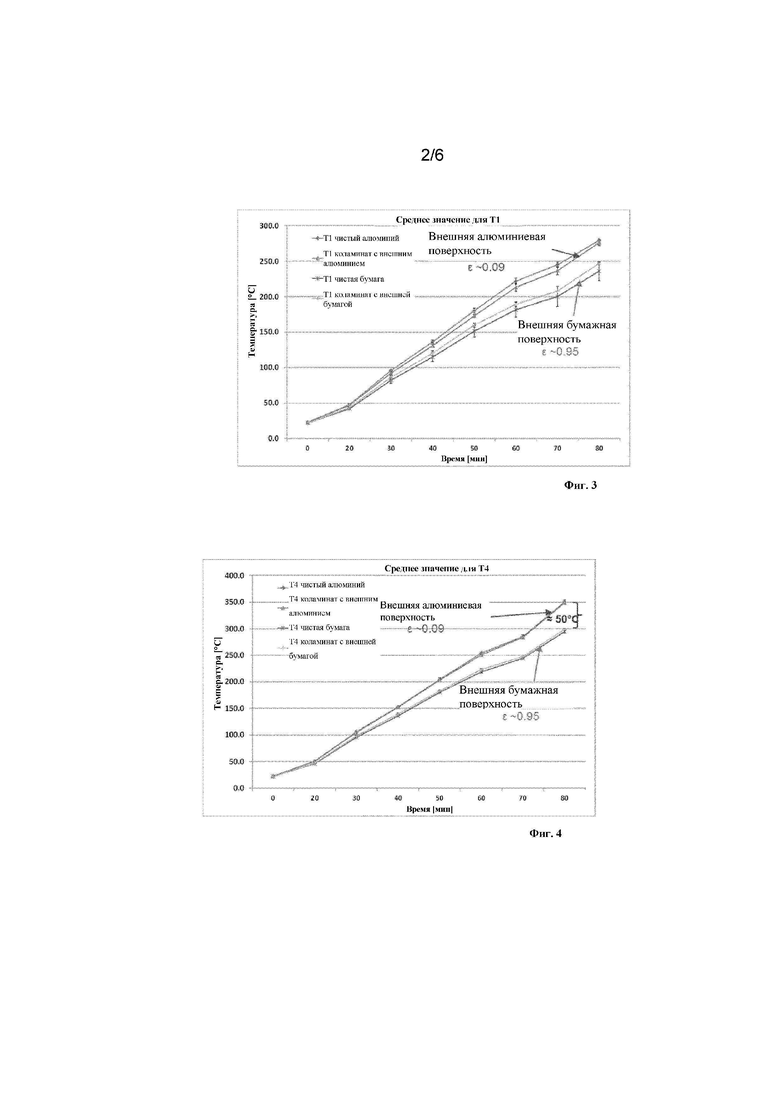

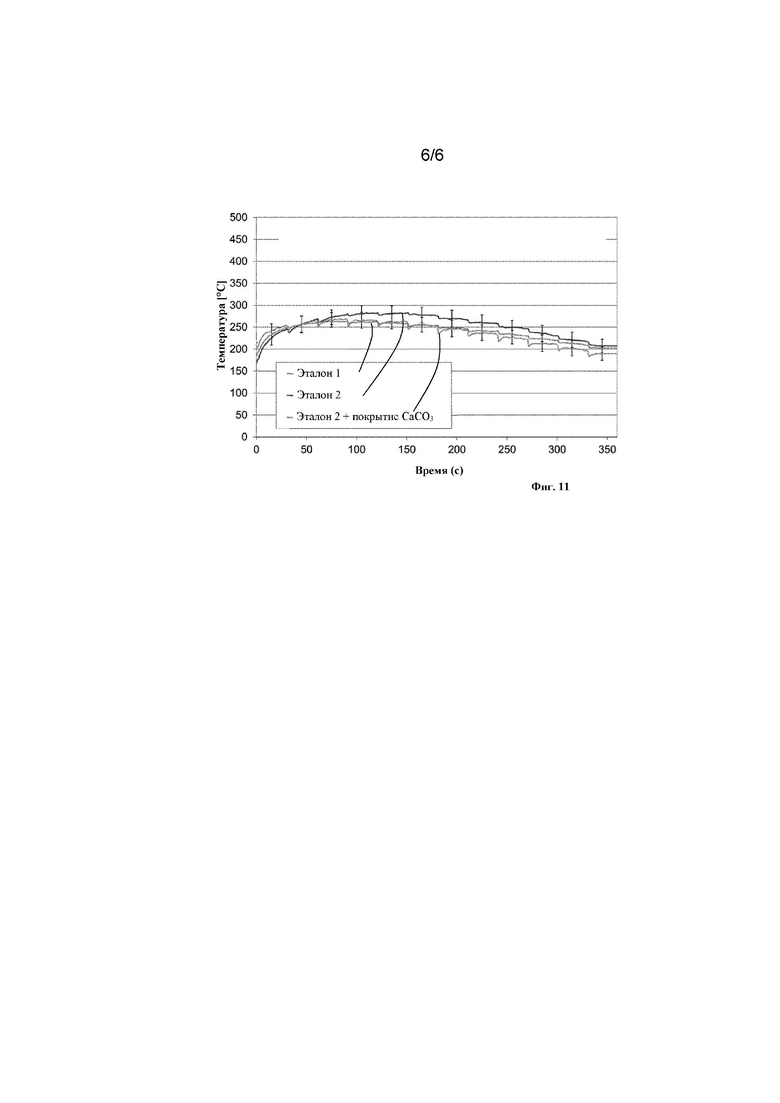

на фиг. 2 показана испытательная установка для определения воздействия разных вторых теплопроводных элементов на тепловые потери из изделия, генерирующего аэрозоль;

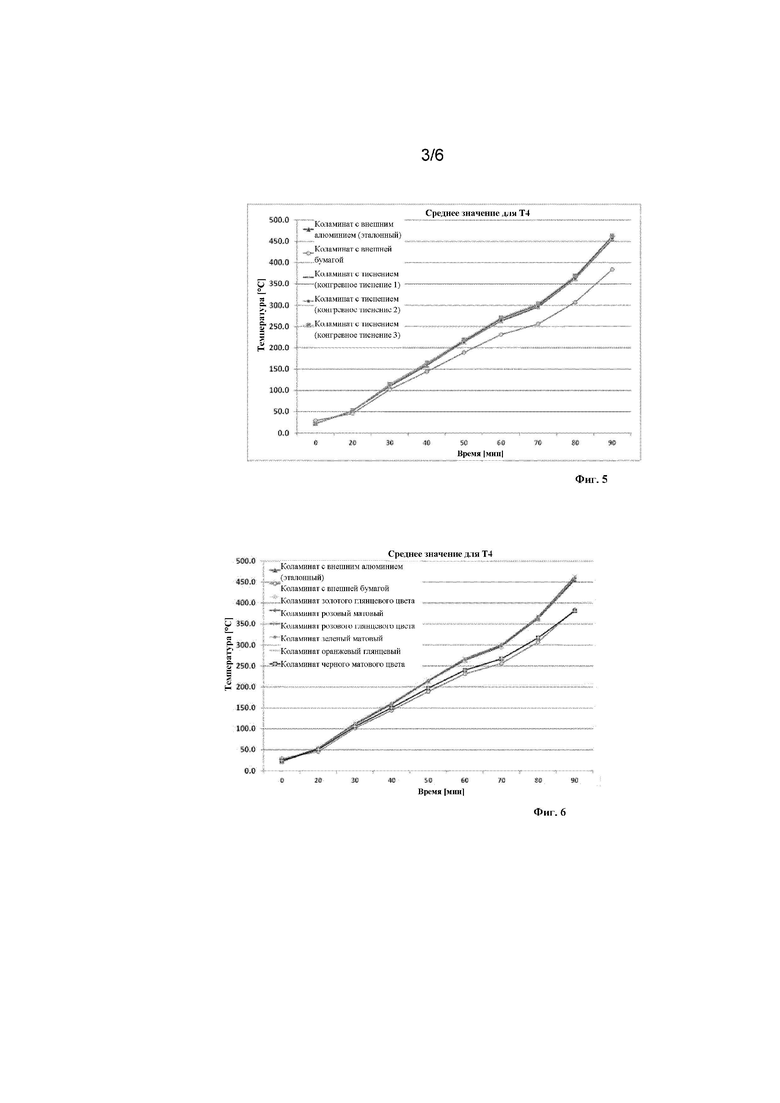

на фиг. 3 показана зависимость температуры наружной поверхности от времени для разных материалов второго теплопроводного элемента при тестировании на установке, показанной на фиг. 2;

на фиг. 4 показана зависимость внутренней температуры от времени для разных материалов второго теплопроводного элемента при тестировании на установке, показанной на фиг. 2;

на фиг. 5 показана зависимость внутренней температуры от времени для вторых теплопроводных элементов при тестировании на установке, показанной на фиг. 2, чтобы показать воздействие разных рисунков конгревного тиснения;

на фиг. 6 показана зависимость внутренней температуры от времени для вторых теплопроводных элементов при тестировании на установке, показанной на фиг. 2, чтобы показать воздействие разных поверхностных покрытий;

на фиг. 7 подытожены измеренные значения излучательной способности для разных рисунков конгревного тиснения и разных поверхностных покрытий, используемых в испытаниях, которые отражены на фиг. 5 и 6;

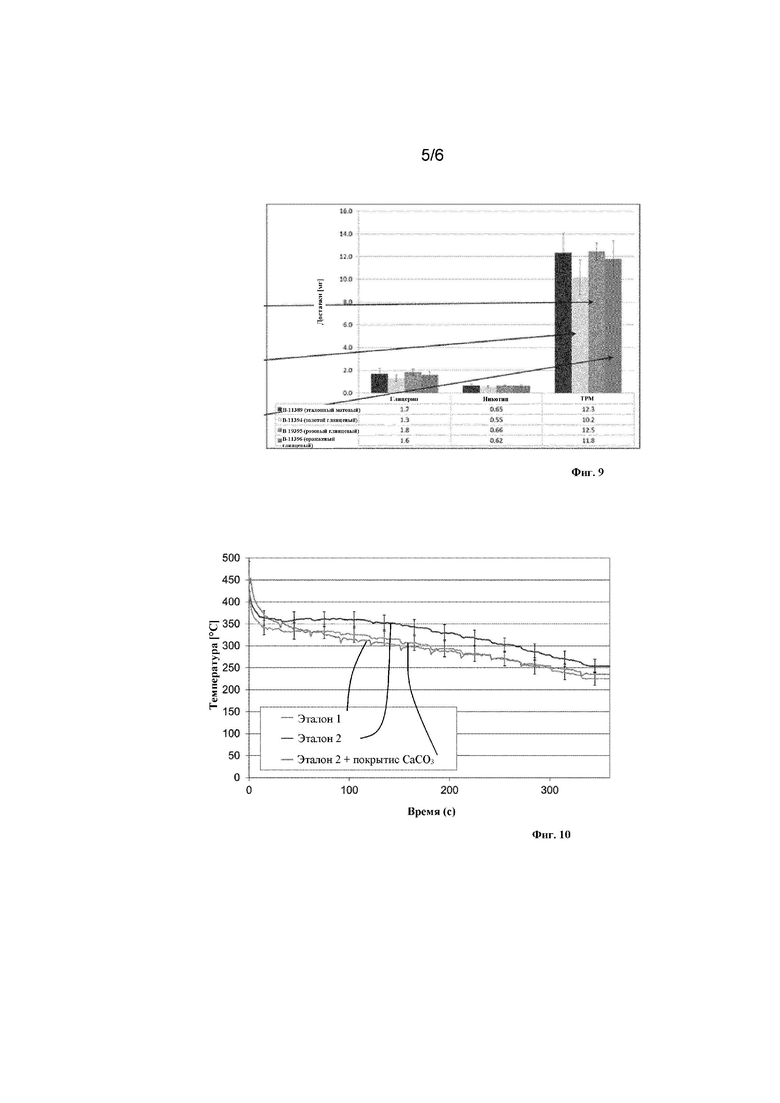

на фиг. 8 и 9 приведены данные испытаний для изделий, генерирующих аэрозоль, содержащих вторые теплопроводные элементы с разными поверхностными покрытиями по фиг. 6, и выкуриваемых согласно режиму интенсивного курения по нормам Министерства здравоохранения Канады; и

на фиг. 10 и 11 приведены сравнительные данные испытаний для изделий, генерирующих аэрозоль, содержащих вторые теплопроводные элементы с поверхностным покрытием из карбоната кальция, и выкуриваемых согласно режиму интенсивного курения по нормам Министерства здравоохранения Канады.

Изделие 2, генерирующее аэрозоль, показанное на фиг. 1, содержит горючий углеродсодержащий источник 4 тепла, субстрат 6, образующий аэрозоль, элемент 44 для направления потока воздуха, удлиненную камеру 8 расширения и мундштук 10, которые примыкают друг к другу с соосным выравниванием. Горючий углеродсодержащий источник 4 тепла, субстрат 6, образующий аэрозоль, элемент 44 для направления потока воздуха, камера 8 расширения и мундштук 10 обернуты наружной оберткой из сигаретной бумаги 12 с низкой воздухопроницаемостью.

Как показано на фиг. 1, негорючее, газоустойчивое, первое барьерное покрытие 14 предусмотрено по существу на всей задней поверхности горючего углеродсодержащего источника 4 тепла. В альтернативном варианте осуществления негорючая, по существу воздухонепроницаемая первая перегородка предусмотрена в виде диска, упирающегося в заднюю поверхность горючего углеродсодержащего источника 4 тепла и переднюю поверхность субстрата 6, образующего аэрозоль.

Горючий углеродсодержащий источник 4 тепла представляет собой сплошной источник тепла так, чтобы воздух, втягиваемый через изделие, генерирующее аэрозоль, для вдыхания пользователем не проходил ни через какие каналы для потока воздуха вдоль горючего источника 4 тепла.

Субстрат 6, образующий аэрозоль, расположен непосредственно ниже по потоку относительно горючего углеродсодержащего источника 4 тепла и содержит цилиндрический штранг табачного материала 18, содержащий глицерин в качестве вещества для образования аэрозоля и окруженный оберткой 20 штранга фильтра.

Теплопроводный компонент содержит первый теплопроводный элемент 22, состоящий из трубки из алюминиевой фольги, окружает расположенную ниже по потоку часть 4b горючего углеродсодержащего источника 4 тепла и находится в контакте с ней, а также прилегает к расположенной выше по потоку части 6а субстрата 6, образующего аэрозоль. Как показано на фиг. 1, расположенная ниже по потоку часть субстрата 6, образующего аэрозоль, не окружена первым теплопроводным элементом 22.

Элемент 44 для направления потока воздуха расположен ниже по потоку относительно субстрата 6, образующего аэрозоль, и содержит по существу воздухонепроницаемую полую трубку 56 с открытыми концами, изготовленную, например, из картона, имеющую меньший диаметр по сравнению с субстратом 6, образующим аэрозоль. Расположенный выше по потоку конец полой трубки 56 с открытыми концами примыкает к субстрату 6, образующему аэрозоль. Расположенный ниже по потоку конец полой трубки 56 с открытыми концами окружен кольцевым по существу воздухонепроницаемым уплотнением 58 по существу такого же диаметра, что и субстрат 6, образующий аэрозоль. Остальная часть полой трубки с открытыми концами включена в цилиндрический штранг ацетатцеллюлозного волокна 60 по существу того же диаметра, что и субстрат 6, образующий аэрозоль.

Полая трубка 56 с открытыми концами и цилиндрический штранг ацетатцеллюлозного волокна 60 окружены воздухопроницаемой внутренней оберткой 50. В наружной обертке 12 и внутренней обертке 50 предусмотрен по окружности ряд впускных отверстий 52 для воздуха.