Настоящее изобретение относится к нагреваемому изделию, генерирующему аэрозоль, содержащему субстрат, образующий аэрозоль.

В области техники, к которой относится настоящее изобретение, было предложено несколько изделий, генерирующих аэрозоль, в которых табачный материал нагревается, а не сгорает. Задача таких «нагреваемых» курительных изделий состоит в уменьшении количества известных вредных компонентов дыма, образующихся в результате горения и пиролитической деградации табака в обычных сигаретах.

Обычно в нагреваемых изделиях, генерирующих аэрозоль, аэрозоль генерируется в результате передачи тепла от источника теплоты, например, химического, электрического или горючего источника теплоты, на физически отделенный субстрат, образующий аэрозоль, который может быть расположен внутри, вокруг или дальше по ходу потока относительно источника теплоты.

В нагреваемом изделии, генерирующем аэрозоль, одного типа аэрозоль генерируется в результате передачи тепла от горючего углеродсодержащего источника теплоты к физически отделенному субстрату, образующему аэрозоль, содержащему табачный материал, который расположен дальше по ходу потока относительно горючего углеродсодержащего источника теплоты. При применении летучие соединения высвобождаются из табачного материала в результате передачи тепла к субстрату, образующему аэрозоль, от горючего углеродсодержащего источника теплоты и увлекаются воздухом, втягиваемым через курительное изделие. По мере охлаждения высвобождаемых соединений они конденсируются с образованием аэрозоля, который вдыхается пользователем.

В таких нагреваемых курительных изделиях известно добавление одного или более теплопроводных элементов вокруг по меньшей мере части субстрата, образующего аэрозоль, нагреваемого курительного изделия с целью обеспечения передачи тепла теплопроводностью от горючего углеродсодержащего источника теплоты к субстрату, образующему аэрозоль, для генерирования аэрозоля. В частности, известно добавление теплопроводного элемента вокруг по меньшей мере задней части горючего углеродсодержащего источника теплоты и по меньшей мере передней части субстрата, образующего аэрозоль, нагреваемого курительного изделия с целью обеспечения передачи тепла теплопроводностью от горючего углеродсодержащего источника теплоты к субстрату, образующему аэрозоль, для генерирования аэрозоля. Например, в документе WO 2009/022232 A2 раскрыто курительное изделие, содержащее горючий углеродсодержащий источник теплоты, субстрат, образующий аэрозоль, расположенный дальше по ходу потока относительно горючего источника теплоты, и теплопроводный элемент, окружающий и находящийся в непосредственном контакте с задней частью горючего углеродсодержащего источника теплоты и смежной передней частью субстрата, образующего аэрозоль. При применении тепло, генерируемое при горении горючего углеродсодержащего источника теплоты, передается к периферии передней части субстрата, образующего аэрозоль, за счет теплопроводности через примыкающие друг к другу расположенный дальше по ходу потока конец горючего углеродсодержащего источника теплоты и теплопроводный элемент.

В нагреваемом изделии, генерирующем аэрозоль, другого типа, аэрозоль генерируется за счет передачи тепла от электрического нагревателя к субстрату, образующему аэрозоль, содержащему табачный материал. Изделие, генерирующее аэрозоль, содержащее субстрат, образующий аэрозоль, обычно вставляют в камеру или полость в физически отделенном устройстве, генерирующем аэрозоль, содержащем электрический нагреватель. Например, в документе EP 0 822 760 A2 раскрыта электрическая курительная система, содержащая зажигалку и изделие, содержащее табачный стержень, при этом указанный табачный стержень содержит трубчатое табачное полотно и штранг из табака, расположенный внутри указанного трубчатого табачного полотна. Зажигалка имеет множество резистивных нагревательных пластин, образующих приемную часть для вмещения изделия, в результате чего пластины по меньшей мере частично накладываются на указанный штранг из табака при вставке указанного изделия в приемник.

В еще одном типе нагреваемого изделия, генерирующего аэрозоль, аэрозоль генерируется путем передачи тепла от токоприемника на субстрат, образующий аэрозоль, содержащий табачный материал. При применении вихревые токи индуцируются в токоприемнике за счет переменного электромагнитного поля, создаваемого индукционным источником в физически отделенном индукционном нагревательном устройстве. Тепло генерируется в токоприемнике за счет резистивных потерь (джоулевого нагревания). Тепло может также генерироваться в токоприемнике за счет потерь на гистерезис, если токоприемник является магнитным. Летучие соединения высвобождаются из табачного материала путем передачи тепла на субстрат, образующий аэрозоль, от токоприемника и увлекаются воздухом, втягиваемым через курительное изделие. По мере охлаждения высвобождаемых соединений они конденсируются с образованием аэрозоля, который вдыхается пользователем.

В нагреваемых изделиях, генерирующих аэрозоль, в которых субстрат, образующий аэрозоль, нагревается, а не сгорает, температура, получаемая в субстрате, образующем аэрозоль, существенно влияет на способность генерирования приемлемого для восприятия аэрозоля. Обычно желательно поддерживать температуру субстрата, образующего аэрозоль, в пределах определенного диапазона для того, чтобы оптимизировать доставку аэрозоля пользователю. В некоторых случаях потери тепла излучением с внешней поверхности изделия, генерирующего аэрозоль, могут приводить к падению температуры субстрата, образующего аэрозоль, с выходом за пределы желаемого диапазона, тем самым воздействуя на рабочие характеристики изделия, генерирующего аэрозоль. Если температура субстрата, образующего аэрозоль, опустится слишком низко, например, это может отрицательно повлиять на консистенцию и количество аэрозоля, доставляемого пользователю.

Было бы желательно предоставить нагреваемое изделие, генерирующее аэрозоль, обладающее улучшенным управлением температурным профилем нагреваемого изделия, генерирующего аэрозоль, во время применения с целью помощи в поддержании температуры субстрата, образующего аэрозоль, в пределах желаемого температурного диапазона.

В частности, было бы желательно предоставить нагреваемое изделие, генерирующее аэрозоль, содержащее горючий источник теплоты и субстрат, образующий аэрозоль, обладающее улучшенным контролем нагревания теплопроводностью субстрата, образующего аэрозоль, во время применения с целью помощи в поддержании температуры субстрата, образующего аэрозоль, в пределах желаемого температурного диапазона.

Согласно настоящему изобретению предлагается изделие, генерирующее аэрозоль, содержащее: субстрат, образующий аэрозоль; и наиболее удаленную от центра обертку вокруг по меньшей мере части субстрата, образующего аэрозоль, при этом внешняя поверхность наиболее удаленной от центра обертки образует по меньшей мере часть внешней поверхности изделия, генерирующего аэрозоль, и при этом наиболее удаленная от центра обертка содержит металлизированный субстрат, содержащий слой субстрата и металлический слой, расположенный радиально снаружи слоя субстрата, при этом металлический слой имеет толщину, меньшую или равную 100 нанометрам.

Используемый в данном документе применительно к настоящему изобретению термины «дальний», «расположенный раньше по ходу потока» и «передний», а также «ближний», «расположенный дальше по ходу потока» и «задний» используются для описания относительных положений компонентов или частей компонентов изделия, генерирующего аэрозоль. Изделие, генерирующее аэрозоль, содержит ближний конец, через который при применении аэрозоль выходит из изделия, генерирующего аэрозоль, для доставки пользователю. Ближний конец изделия, генерирующего аэрозоль, также может называться мундштучным концом. При применении пользователь осуществляет затяжку с ближнего конца изделия, генерирующего аэрозоль, для вдыхания аэрозоля, сгенерированного изделием, генерирующим аэрозоль.

Изделие, генерирующее аэрозоль, содержит дальний конец. Ближний конец изделия, генерирующего аэрозоль, расположен дальше по ходу потока относительно дальнего конца изделия, генерирующего аэрозоль. Ближний конец изделия, генерирующего аэрозоль, может также называться расположенным дальше по ходу потока концом изделия, генерирующего аэрозоль, а дальний конец изделия, генерирующего аэрозоль, может также называться расположенным раньше по ходу потока концом изделия, генерирующего аэрозоль. Компоненты или части компонентов изделия, генерирующего аэрозоль, могут быть описаны как расположенные раньше по ходу потока или расположенные дальше по ходу потока относительно друг друга, исходя из их относительных положений между ближним концом изделия, генерирующего аэрозоль, и дальним концом изделия, генерирующего аэрозоль.

Используемый в данном документе применительно к настоящему изобретению термины «продольный» и «осевой» используются для описания направления между ближним концом и дальним концом изделия, генерирующего аэрозоль.

Используемый в данном документе применительно к настоящему изобретению термин «длина» используется для описания максимального размера компонентов или частей компонентов изделия, генерирующего аэрозоль, в продольном направлении изделия, генерирующего аэрозоль. То есть, максимального размера в направлении между ближним концом и дальним концом изделия, генерирующего аэрозоль.

Используемые в данном документе применительно к настоящему изобретению термины «поперечный» и «радиальный» используются для описания направления, перпендикулярного продольному направлению. То есть, направления, перпендикулярного направлению между ближним концом и дальним концом изделия, генерирующего аэрозоль.

Используемый в данном документе применительно к настоящему изобретению термин «диаметр» означает максимальный размер в поперечном направлении изделия, генерирующего аэрозоль.

Используемый в данном документе применительно к настоящему изобретению термин «субстрат, образующий аэрозоль» используется для описания субстрата, содержащего материал, образующий аэрозоль, способный при нагревании выделять летучие соединения, которые могут образовывать аэрозоль. Аэрозоли, генерируемые из субстратов, образующих аэрозоль, в изделиях, генерирующих аэрозоль, согласно настоящему изобретению, могут быть видимыми или невидимыми и могут содержать пары (например, тонкодисперсные частицы находящихся в газообразном состоянии веществ, которые при комнатной температуре обычно являются жидкими или твердыми), а также газы и капли жидкости конденсированных паров.

Используемый в данном документе применительно к настоящему изобретению термин «наиболее удаленная от центра обертка» используется для описания радиально наиболее удаленной от центра обертки вокруг по меньшей мере части субстрата, образующего аэрозоль, изделия, генерирующего аэрозоль.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению не содержат никаких дополнительных оберток вокруг субстрата, образующего аэрозоль, которые находятся радиально снаружи всех наиболее удаленных от центра оберток вокруг субстрата, образующего аэрозоль. То есть, изделия, генерирующие аэрозоль, согласно настоящему изобретению не содержат никаких дополнительных оберток вокруг субстрата, образующего аэрозоль, перекрывающих всю наиболее удаленную от центра обертку вокруг субстрата, образующего аэрозоль.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению могут дополнительно содержать одну или более дополнительных оберток вокруг субстрата, образующего аэрозоль, находящихся радиально снаружи части наиболее удаленной от центра обертки вокруг субстрата, образующего аэрозоль. То есть, изделия, генерирующие аэрозоль согласно настоящему изобретению могут содержать одну или более дополнительных оберток вокруг субстрата, образующего аэрозоль, перекрывающие часть наиболее удаленной от центра обертки вокруг субстрата, образующего аэрозоль.

Преимущественно изделия, генерирующие аэрозоль, согласно настоящему изобретению не содержат никаких дополнительных оберток вокруг субстрата, образующего аэрозоль, находящихся радиально снаружи наиболее удаленной от центра обертки. То есть, преимущественно изделия, генерирующие аэрозоль, согласно настоящему изобретению не содержат никаких дополнительных оберток вокруг субстрата, образующего аэрозоль, перекрывающих наиболее удаленную от центра обертку.

Используемый в данном документе применительно к настоящему изобретению термин «внешняя поверхность» используется для описания радиально наиболее удаленной от центра поверхности изделия, генерирующего аэрозоль, или радиально наиболее удаленной от центра поверхности компонентов или части компонента изделия, генерирующего аэрозоль.

Наиболее удаленная от центра обертка может окружать один или более дополнительных компонентов изделия, генерирующего аэрозоль. В таких вариантах осуществления изделие, генерирующее аэрозоль, может содержать одну или более дополнительных оберток вокруг одного или более дополнительных компонентов изделия, генерирующего аэрозоль, которые находятся радиально снаружи наиболее удаленной от центра обертки.

Изделие, генерирующее аэрозоль, может содержать одну или более дополнительных оберток, находящихся радиально внутри наиболее удаленной от центра обертки. То есть, изделие, генерирующее аэрозоль, может содержать одну или более дополнительных оберток, лежащих ниже наиболее удаленной от центра обертки.

Наиболее удаленная от центра обертка окружает по меньшей мере часть субстрата, образующего аэрозоль. То есть, наиболее удаленная от центра обертка перекрывает по меньшей мере часть субстрата, образующего аэрозоль.

Преимущественно наиболее удаленная от центра обертка окружает всю длину субстрата, образующего аэрозоль. То есть, наиболее удаленная от центра обертка перекрывает всю длину субстрата, образующего аэрозоль.

Бумажные обертки обычно обладают высокой излучательной способностью. В нагреваемых изделиях, генерирующих аэрозоль, содержащих наиболее удаленную от центра бумажную обертку вокруг субстрата, образующего аэрозоль, высокая излучательная способность бумажной обертки может неблагоприятно привести к потерям тепла излучением от изделия, генерирующего аэрозоль. Как описано выше, такие потери тепла могут неблагоприятно приводить к падению температуры субстрата, образующего аэрозоль, с выходом за пределы желаемого диапазона, тем самым негативно воздействуя на рабочие характеристики изделия, генерирующего аэрозоль.

Металлические обертки обычно обладают низкой излучательной способностью. Однако, металлические обертки также обладают высокой температуропроводностью. В нагреваемых изделиях, генерирующих аэрозоль, содержащих наиболее удаленную от центра металлическую обертку вокруг субстрата, образующего аэрозоль, высокая температуропроводность металлической обертки может неблагоприятно привести к потерям при передаче тепла теплопроводностью к другим компонентам изделия, генерирующего аэрозоль. Такие потери тепла могут также неблагоприятно приводить к падению температуры субстрата, образующего аэрозоль, с выходом за пределы желаемого диапазона, тем самым негативно воздействуя на рабочие характеристики изделия, генерирующего аэрозоль.

Было обнаружено, что путем предоставления наиболее удаленной от центра обертки вокруг по меньшей мере части субстрата, образующего аэрозоль, причем наиболее удаленная от центра обертка содержит металлизированный субстрат, содержащий слой субстрата и металлический слой, находящиеся радиально снаружи слоя субстрата, при этом металлический слой имеет толщину, меньшую или равную приблизительно 100 нанометрам, как потери тепла излучением, так и потери при передаче тепла теплопроводностью могут быть преимущественно уменьшены.

Предоставление такой наиболее удаленной от центра обертки вокруг по меньшей мере части субстрата, образующего аэрозоль, преимущественно способствует лучшему поддержанию температуры субстрата, образующего аэрозоль, в пределах желаемого температурного диапазона. Это, в свою очередь, преимущественно улучшает генерирование аэрозоля из субстрата, образующего аэрозоль.

Предоставление такой наиболее удаленной от центра обертки преимущественно способствует более эффективному использованию тепла, переданного от источника теплоты, для нагревания субстрата, образующего аэрозоль, до желаемой температуры. Предоставление такой наиболее удаленной от центра обертки также преимущественно способствует поддержанию температуры субстрата, образующего аэрозоль, на более высоком уровне. Предоставление такой наиболее удаленной от центра обертки может существенно увеличивать общую доставку аэрозоля пользователю.

Используемый в данном документе применительно к настоящему изобретению термин «металлизированный субстрат» используется для описания субстрата, покрытого слоем металла способом осаждения из паровой фазы.

Преимущественно металлический слой металлизированного субстрата образован способом физического осаждения из паровой фазы.

Металлический слой металлизированного субстрата имеет толщину, меньшую или равную приблизительно 100 нанометрам.

Не вдаваясь в теоретические рассуждения, можно считать, что металлический слой металлизированного субстрата обладает низкой температуропроводностью по сравнению с другими металлическими обертками.

Это преимущественно приводит к меньшей передаче тепла теплопроводностью через наиболее удаленную от центра обертку изделия, генерирующего аэрозоль, согласно настоящему изобретению, по сравнению с изделием, генерирующим аэрозоль, содержащим наиболее удаленную от центра металлическую обертку вокруг субстрата, образующего аэрозоль, имеющую толщину, равную, например, 500 нанометрам или более, с существенно более высокой температуропроводностью.

Металлический слой металлизированного субстрата преимущественно имеет толщину, меньшую или равную приблизительно 100 нанометрам, измеренную способом сканирующей электронной микроскопии (SEM).

Металлический слой металлизированного субстрата может преимущественно иметь толщину, меньшую или равную приблизительно 80 нанометрам, меньшую или равную приблизительно 60 нанометрам, меньшую или равную приблизительно 40 нанометрам или меньшую или равную приблизительно 25 нанометрам.

Металлический слой металлизированного субстрата может преимущественно иметь толщину, большую или равную приблизительно 2 нанометрам, большую или равную приблизительно 5 нанометрам, большую или равную приблизительно 10 нанометрам или большую или равную приблизительно 15 нанометрам.

Металлический слой металлизированного субстрата может иметь толщину от приблизительно 2 нанометров до приблизительно 100 нанометров, от приблизительно 2 нанометров до приблизительно 80 нанометров, от приблизительно 2 нанометров до приблизительно 60 нанометров, от приблизительно 2 нанометров до приблизительно 40 нанометров или от приблизительно 2 нанометров до приблизительно 25 нанометров.

Металлический слой металлизированного субстрата может иметь толщину от приблизительно 5 нанометров до приблизительно 100 нанометров, от приблизительно 5 нанометров до приблизительно 80 нанометров, от приблизительно 5 нанометров до приблизительно 60 нанометров, от приблизительно 5 нанометров до приблизительно 40 нанометров или от приблизительно 5 нанометров до приблизительно 25 нанометров.

Металлический слой металлизированного субстрата может иметь толщину от приблизительно 10 нанометров до приблизительно 100 нанометров, от приблизительно 10 нанометров до приблизительно 80 нанометров, от приблизительно 10 нанометров до приблизительно 60 нанометров, от приблизительно 10 нанометров до приблизительно 40 нанометров или от приблизительно 5 нанометров до приблизительно 25 нанометров.

Металлический слой металлизированного субстрата может иметь толщину от приблизительно 15 нанометров до приблизительно 100 нанометров, от приблизительно 15 нанометров до приблизительно 80 нанометров, от приблизительно 15 нанометров до приблизительно 60 нанометров, от приблизительно 15 нанометров до приблизительно 40 нанометров или от приблизительно 5 нанометров до приблизительно 25 нанометров.

Вес металлического слоя может быть равным от приблизительно 0,02 грамма на квадратный метр до приблизительно 1 грамма на квадратный метр.

Металлический слой металлизированного субстрата может быть образован из любого подходящего металла. Например, металлизированный слой может быть образован из алюминия, хрома, меди, золота, никеля, серебра или олова.

Преимущественно металлический слой металлизированного субстрата представляет собой алюминиевый слой.

Металлический слой металлизированного субстрата находится радиально снаружи слоя субстрата металлизированного субстрата.

Слой субстрата металлизированного субстрата представляет собой неметаллический слой. То есть, слой субстрата металлизированного субстрата не является металлическим слоем или слоем из сплава.

Слой субстрата металлизированного субстрата может преимущественно иметь толщину, меньшую или равную приблизительно 120 микрометрам, меньшую или равную приблизительно 100 микрометрам или меньшую или равную приблизительно 80 микрометрам.

Слой субстрата металлизированного субстрата может преимущественно иметь толщину, большую или равную приблизительно 10 микрометрам, большую или равную приблизительно 20 микрометрам или большую или равную приблизительно 40 микрометрам.

Слой субстрата металлизированного субстрата может иметь толщину от приблизительно 10 микрометров до приблизительно 120 микрометров, от приблизительно 10 микрометров до приблизительно 100 микрометров или от приблизительно 10 микрометров до приблизительно 80 микрометров.

Слой субстрата металлизированного субстрата может иметь толщину от приблизительно 20 микрометров до приблизительно 120 микрометров, от приблизительно 20 микрометров до приблизительно 100 микрометров или от приблизительно 20 микрометров до приблизительно 80 микрометров.

Слой субстрата металлизированного субстрата может иметь толщину от приблизительно 40 микрометров до приблизительно 120 микрометров, от приблизительно 40 микрометров до приблизительно 100 микрометров или от приблизительно 40 микрометров до приблизительно 80 микрометров.

Слой субстрата металлизированного субстрата может быть образован из любого подходящего материала субстрата. Например, слой субстрата может быть образован из бумаги или полимерного материала.

Преимущественно слой субстрата металлизированного субстрата представляет собой бумажный слой.

Используемый в данном документе применительно к настоящему изобретению, термин «бумажный слой» используется для описания слоя, образованного из целлюлозных волокон.

Бумажный слой может иметь базовый вес от приблизительно 25 грамм на квадратный метр до приблизительно 120 грамм на квадратный метр или от приблизительно 35 грамм на квадратный метр до приблизительно 60 грамм на квадратный метр.

Преимущественно внешняя поверхность наиболее удаленной от центра обертки имеет излучательную способность, меньшую или равную приблизительно 0,6 при 23°C при относительной влажности 50%, измеренную в соответствии с процедурой испытания, определенной в ISO 18434-1.

В данном методе испытания для определения неизвестного коэффициента излучательной способности материала образца используется эталонный материал с известным коэффициентом излучательной способности. Конкретно, эталонный материал наносят поверх части материала образца с нагреванием обоих материалов до температуры 100°C. После измеряют температуру поверхности эталонного материала с использованием инфракрасной камеры и калибруют систему камеры с использованием известной излучательной способности эталонного материала. Подходящим эталонным материалом является черная электрическая изоляционная лента из поливинилхлорида, такая как черная электрическая лента Scotch® 33, коэффициент излучательной способности которой составляет 0,95. После калибровки системы с использованием эталонного материала инфракрасную камеру перемещают для измерения температуры поверхности материала образца. Значение излучательной способности в системе корректируют, пока измеряемая температура поверхности материала образца не совпадет с фактической температурой поверхности материала образца, которая равна температуре поверхности эталонного материала. Значение излучательной способности, при котором измеряемая температура поверхности совпадает с фактической температурой поверхности, является истинным значением излучательной способности для материала образца.

Излучательная способность является мерой эффективности излучения энергии поверхностью в виде теплового излучения.

Включение наиболее удаленной от центра обертки с внешней поверхностью, имеющей излучательную способность менее чем приблизительно 0,6, может преимущественно уменьшить потери тепла излучением от изделия, генерирующего аэрозоль через наиболее удаленную от центра обертку.

Преимущественно внешняя поверхность наиболее удаленной от центра обертки имеет излучательную способность, меньшую или равную приблизительно 0,5 или меньшую или равную приблизительно 0,4.

Преимущественно внешняя поверхность наиболее удаленной от центра обертки имеет излучательную способность, большую или равную приблизительно 0,1 или большую или равную приблизительно 0,2.

Внешняя поверхность наиболее удаленной от центра обертки может иметь излучательную способность от приблизительно 0,1 до приблизительно 0,6, от приблизительно 0,1 до приблизительно 0,5 или от приблизительно 0,1 до приблизительно 0,4.

Внешняя поверхность наиболее удаленной от центра обертки может иметь излучательную способность от приблизительно 0,2 до приблизительно 0,6, от приблизительно 0,2 до приблизительно 0,5 или от приблизительно 0,2 до приблизительно 0,4.

Внешняя поверхность металлического слоя металлизированного субстрата может образовывать по меньшей мере часть внешней поверхности наиболее удаленной от центра обертки.

Металлический слой металлизированного субстрата имеет внутреннюю поверхность и внешнюю поверхность.

Внутренняя поверхность металлического слоя металлизированного субстрата обращена к слою субстрата металлизированного субстрата.

Внешняя поверхность металлического слоя металлизированного субстрата обращена от слоя субстрата металлизированного субстрата.

Внешняя поверхность металлического слоя металлизированного субстрата наиболее удаленной от центра обертки может образовывать по меньшей мере часть внешней поверхности изделия, генерирующего аэрозоль. В таких вариантах осуществления внешняя поверхность металлического слоя металлизированного субстрата является видимой с наружной стороны изделия, генерирующего аэрозоль.

Наиболее удаленная от центра обертка может дополнительно содержать покрытие поверхности на по меньшей мере части внешней поверхности металлического слоя металлизированного субстрата.

Предоставление покрытия поверхности на по меньшей мере части внешней поверхности металлического слоя металлизированного субстрата может преимущественно допускать дополнительное управление тепловыми свойствами изделия, генерирующего аэрозоль.

Покрытие поверхности может образовывать по меньшей мере часть внешней поверхности наиболее удаленной от центра обертки.

Покрытие поверхности может преимущественно быть выбрано для предоставления внешней поверхности наиболее удаленной от центра обертки желаемой излучательной способности.

Покрытие поверхности может образовывать по меньшей мере часть внешней поверхности изделия, генерирующего аэрозоль. В таких вариантах осуществления покрытие поверхности является видимым с наружной стороны изделия, генерирующего аэрозоль.

Покрытие поверхности может преимущественно быть выбрано для предоставления наружной стороне изделия, генерирующего аэрозоль, желаемого внешнего вида.

Покрытие поверхности может быть образовано из одного или более подходящих материалов.

Преимущественно покрытие поверхности содержит один или более неорганических материалов.

Более преимущественно покрытие поверхности содержит один или более неорганических материалов, которые являются теплостойкими до по меньшей мере приблизительно 300°C или по меньшей мере приблизительно 400°C.

В некоторых вариантах осуществления покрытие поверхности содержит один или более неорганических материалов, выбранных из группы, состоящей из графита, оксидов металлов и карбонатов металлов.

Например, покрытие поверхности может содержать один или более оксидов металлов, выбранных из оксида титана, оксида алюминия и оксида железа.

В определенных предпочтительных вариантах осуществления покрытие поверхности содержит карбонат кальция.

Покрытие поверхности может быть предоставлено на одной или более частях внешней поверхности металлического слоя металлизированного субстрата.

Покрытие поверхности может быть предоставлено по существу на всей внешней поверхности металлического слоя металлизированного субстрата.

Покрытие поверхности может представлять собой по существу непрерывное покрытие.

Покрытие поверхности может представлять собой прерываемое покрытие.

Покрытие поверхности может быть нанесено на внешнюю поверхность металлического слоя металлизированного субстрата после сборки изделия, генерирующего аэрозоль.

Преимущественно покрытие поверхности наносят на внешнюю поверхность металлического слоя емкости металлизированного субстрата перед сборкой изделия, генерирующего аэрозоль.

Покрытие поверхности может быть нанесено на внешнюю поверхность металлического слоя металлизированного субстрата любым подходящим способом. Например, покрытие поверхности может быть нанесено на металлический слой металлизированного субстрата с помощью щетки, путем распыления, с помощью валика или путем печати композиции покрытия поверхности на внешней поверхности металлического слоя металлизированного субстрата.

Например, покрытие поверхности может быть нанесено на внешнюю поверхность металлического слоя металлизированного субстрата путем глубокой печати или ротационной глубокой печати, флексографической печати, литографической печати, офсетной печати или трафаретной печати композиции покрытия поверхности на внешней поверхности металлического слоя металлизированного субстрата.

Композиция покрытия поверхности может содержать связующее.

Композиция покрытия поверхности может содержать целлюлозное связующее или нецеллюлозное связующее. Например, покрытие поверхности может содержать одно или более целлюлозных связующих, выбранных из группы, состоящей из целлюлозных связующих, выбранных из группы, состоящей из этилцеллюлозы, карбоксиметилцеллюлозы и гидроксиэтилцеллюлозы.

Композиция покрытия поверхности может содержать растворитель.

Композиция покрытия поверхности может содержать водный растворитель или неводный растворитель. Например, композиция покрытия поверхности может содержать воду или изопропанол.

Вес покрытия поверхности на внешней поверхности металлического слоя металлизированного субстрата может составлять, например, от приблизительно 0, 5 грамм на квадратный метр до приблизительно 5 грамм на квадратный метр.

Толщина покрытия поверхности на внешней поверхности металлического слоя металлизированного субстрата может, например, составлять от приблизительно 0,5 микрометра до приблизительно 2 микрометров.

Композиция, количество и толщина покрытия поверхности на внешней поверхности металлического слоя металлизированного субстрата могут быть выбраны с целью достижения желаемой излучательной способности.

Преимущественно субстрат, образующий аэрозоль, содержит материал, образующий аэрозоль, содержащий вещество для образования аэрозоля.

Вещество для образования аэрозоля может представлять собой любое известное соединение или смесь соединений, которое при применении способствует образованию плотного и устойчивого аэрозоля и которое является по существу стойким к термической деградации при рабочей температуре изделия, генерирующего аэрозоль. Подходящие вещества для образования аэрозоля известны в данной области техники и включают без ограничения: многоатомные спирты, такие как триэтиленгликоль, пропиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как глицерол моно-, ди- или триацетат; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат.

Преимущественно вещество для образования аэрозоля содержит один или более многоатомных спиртов.

Более преимущественно вещество для образования аэрозоля содержит глицерин.

Предпочтительно субстрат, образующий аэрозоль, является твердым субстратом, образующим аэрозоль. Субстрат, образующий аэрозоль, может содержать как твердые, так и жидкие компоненты.

Субстрат, образующий аэрозоль, может содержать материал растительного происхождения. Субстрат, образующий аэрозоль, может содержать гомогенизированный материал растительного происхождения.

Субстрат, образующий аэрозоль, может содержать никотин.

Субстрат, образующий аэрозоль, может содержать табачный материал.

Используемый в данном документе применительно к настоящему изобретению термин «табачный материал» используется для описания любого материала, содержащего табак, включая без ограничения табачный лист, табачную жилку, табачный стебель, табачный черешок, табачную пыль, взорванный табак, восстановленный табачный материал и гомогенизированный табачный материал.

Табачный материал может, например, быть в форме порошка, гранул, шариков, кусочков, трубок, полосок, листов или любой их комбинации.

Преимущественно субстрат, образующий аэрозоль, содержит гомогенизированный табачный материал.

Используемый в данном документе применительно к настоящему изобретению термин «гомогенизированный табачный материал» используется для описания материала, образованного посредством агломерации сыпучего табака.

Преимущественно субстрат, образующий аэрозоль, содержит собранный лист гомогенизированного табачного материала.

В некоторых вариантах осуществления субстрат, образующий аэрозоль, содержит стержень, содержащий собранный лист гомогенизированного табачного материала.

Субстрат, образующий аэрозоль, может содержать материал, образующий аэрозоль, и обертку, окружающую и находящуюся в контакте с материалом, образующим аэрозоль.

Обертка может быть образована из любого подходящего листового материала, который может быть обернут вокруг материала, образующего аэрозоль, с образованием субстрата, образующего аэрозоль.

В определенных предпочтительных вариантах осуществления субстрат, образующий аэрозоль, содержит стержень, содержащий собранный лист гомогенизированного табачного материала, и обертку, окружающую и находящуюся в контакте с табачным материалом.

Используемый в данном документе применительно к настоящему изобретению термин «стержень» используется для описания по существу цилиндрического элемента с по существу круглым, овальным или эллиптическим поперечным сечением.

Используемый в данном документе применительно к настоящему изобретению термин «лист» используется для описания слоистого элемента, имеющего ширину и длину, существенно превышающие его толщину.

Используемый в данном документе применительно к настоящему изобретению термин «собранный» используется для описания листа, который свернут, согнут или иным образом сжат или сужен в направлении, по существу поперечном продольной оси изделия, генерирующего аэрозоль.

Преимущественно субстрат, образующий аэрозоль, содержит собранный текстурированный лист гомогенизированного табачного материала.

Используемый в данном документе применительно к настоящему изобретению термин «текстурированный лист» используется для описания листа, который был гофрирован, подвергнут конгревному тиснению, подвергнут блинтовому тиснению, перфорирован или иным образом деформирован.

Использование текстурированного листа гомогенизированного табачного материала может преимущественно упростить сбор листа гомогенизированного табачного материала для образования субстрата, образующего аэрозоль.

Субстрат, образующий аэрозоль, может содержать собранный текстурированный лист гомогенизированного табачного материала, содержащий множество разнесенных выемок, выступов, перфорационных отверстий или любую их комбинацию.

В определенных предпочтительных вариантах осуществления субстрат, образующий аэрозоль, содержит собранный гофрированный лист гомогенизированного табачного материала.

Используемый в данном документе применительно к настоящему изобретению, термин «гофрированный лист» используется для описания листа, имеющего множество по существу параллельных складок или гофров.

Преимущественно, когда изделие, генерирующее аэрозоль, собрано, по существу параллельные складки или гофры проходят вдоль или параллельно продольной оси изделия, генерирующего аэрозоль. Это упрощает сбор гофрированного листа гомогенизированного табачного материала для образования субстрата, образующего аэрозоль.

Тем не менее, следует понимать, что гофрированные листы гомогенизированного табачного материала для добавления в субстраты, образующие аэрозоль, изделий, генерирующих аэрозоль, согласно настоящему изобретению могут альтернативно или в дополнение иметь множество по существу параллельных складок или гофров, которые расположены под острым или тупым углом к продольной оси изделия, генерирующего аэрозоль, когда изделие, генерирующее аэрозоль, собрано.

Предпочтительно субстрат, образующий аэрозоль, является по существу цилиндрическим.

Субстрат, образующий аэрозоль, может иметь длину от приблизительно 5 миллиметров до приблизительно 20 миллиметров, например, длину от приблизительно 6 миллиметров до приблизительно 15 миллиметров или длину от приблизительно 7 миллиметров до приблизительно 12 миллиметров.

Субстрат, образующий аэрозоль, может иметь диаметр от приблизительно 5 миллиметров до приблизительно 9 миллиметров, например, диаметр от приблизительно 7 миллиметров до приблизительно 8 миллиметров.

Преимущественно изделие, генерирующее аэрозоль, дополнительно содержит теплопроводный элемент, находящийся радиально внутри наиболее удаленной от центра обертки.

Преимущественно теплопроводный элемент окружает по меньшей мере часть субстрата, образующего аэрозоль. В таких вариантах осуществления теплопроводный элемент передает тепло к периферии субстрата, образующего аэрозоль, за счет теплопроводности.

Более преимущественно теплопроводный элемент окружает и находится в контакте с по меньшей мере частью субстрата, образующего аэрозоль. Это может преимущественно способствовать передаче тепла теплопроводностью к периферии субстрата, образующего аэрозоль.

Теплопроводный элемент может окружать всю длину субстрата, образующего аэрозоль. То есть, теплопроводный элемент может перекрывать всю длину субстрата, образующего аэрозоль.

Преимущественно теплопроводный элемент не окружает заднюю часть субстрата, образующего аэрозоль. То есть, субстрат, образующий аэрозоль, преимущественно проходит в продольном направлении за пределы теплопроводного элемента в направлении по ходу потока.

Преимущественно субстрат, образующий аэрозоль, проходит в продольном направлении по меньшей мере приблизительно на 3 миллиметра за пределы теплопроводного элемента в направлении по ходу потока.

Преимущественно теплопроводный элемент является негорючим.

Теплопроводный элемент может ограничивать поступление кислорода. Другими словами, теплопроводный элемент может подавлять или препятствовать прохождению кислорода через теплопроводный элемент.

Теплопроводный элемент может быть образован из любого подходящего теплопроводного материала или комбинации материалов.

Предпочтительно теплопроводный элемент содержит один или более теплопроводных материалов, имеющих объемную теплопроводность от приблизительно 10 Вт на метр-Кельвин (Вт/(м•K)) до приблизительно 500 Вт на метр-Кельвин (Вт/(м•K)), более преимущественно от приблизительно 15 Вт на метр-Кельвин (Вт/(м•K)) до приблизительно 400 Вт на метр-Кельвин (Вт/(м•K)) при температуре 23°C и относительной влажности 50%, как измерено с применением способа модифицированного нестационарного плоского источника (MTPS).

Преимущественно теплопроводный элемент содержит один или более металлов, один или более сплавов или комбинацию одного или более металлов и одного или более сплавов.

Подходящие теплопроводные материалы известны в данной области техники и включают без ограничения: виды металлической фольги, такие как, например, алюминиевая фольга, железная фольга и медная фольга; и виды фольги из металлических сплавов, как, например, стальная фольга.

Преимущественно теплопроводный элемент содержит алюминиевую фольгу.

Теплопроводный элемент может представлять собой токоприемник. В таких вариантах осуществления изделие, генерирующее аэрозоль, может быть выполнено с возможностью использования с электрическим устройством, генерирующем аэрозоль, содержащим катушку индуктивности для создания пульсирующего или переменного электромагнитного поля.

В таких вариантах осуществления изделие, генерирующее аэрозоль, сцепляется с устройством, генерирующим аэрозоль, таким образом, что при применении пульсирующее или переменное электромагнитное поле, создаваемое катушкой индуктивности, индуцирует вихревые токи в токоприемнике, вызывая нагревание токоприемника, как результат одного или обоих из резистивных потерь (джоулевого нагревания) и, если токоприемник является магнитным, потерь на гистерезис. Тепло, генерируемое в токоприемнике, передается к субстрату, образующему аэрозоль, за счет теплопроводности.

Согласно настоящему изобретению также предлагается система, генерирующая аэрозоль, содержащая: изделие, генерирующее аэрозоль, согласно настоящему изобретению, дополнительно содержащая теплопроводный элемент, находящийся радиально внутри наиболее удаленной от центра обертки, при этом теплопроводный элемент представляет собой токоприемник; и электрическое устройство, генерирующее аэрозоль, содержащее катушку индуктивности для создания пульсирующего или переменного электромагнитного поля.

Как описано дополнительно ниже, в других вариантах осуществления изделие, генерирующее аэрозоль, может содержать горючий источник теплоты. В таких вариантах осуществления теплопроводный элемент передает тепло от горючего источника теплоты к субстрату, образующему аэрозоль, за счет теплопроводности.

Преимущественно наиболее удаленная от центра обертка окружает по меньшей мере часть теплопроводного элемента. То есть, наиболее удаленная от центра обертка перекрывает по меньшей мере часть теплопроводного элемента. В таких вариантах осуществления теплопроводный элемент радиально отделен от металлического слоя металлизированного субстрата наиболее удаленной от центра обертки слоем субстрата металлизированного субстрата наиболее удаленной от центра обертки.

Изделие, генерирующее аэрозоль, может дополнительно содержать одну или более дополнительных оберток между теплопроводным элементом и наиболее удаленной от центра оберткой. В таких вариантах осуществления теплопроводный элемент радиально отделен от металлического слоя металлизированного субстрата наиболее удаленной от центра обертки одной или более дополнительными обертками и слоем субстрата металлизированного субстрата.

Наиболее удаленная от центра обертка может проходить в продольном направлении к по существу тому же положению вдоль длины изделия, генерирующего аэрозоль, что и теплопроводный элемент в направлении против потока. В таких вариантах осуществления расположенные раньше по ходу потока концы наиболее удаленной от центра обертки и теплопроводного элемента по существу выровнены.

Наиболее удаленная от центра обертка может проходить в продольном направлении к по существу тому же положению вдоль длины изделия, генерирующего аэрозоль, что и теплопроводный элемент в направлении по ходу потока. В таких вариантах осуществления расположенные дальше по ходу потока концы наиболее удаленной от центра обертки и теплопроводного элемента по существу выровнены.

Наиболее удаленная от центра обертка может проходить в продольном направлении к по существу тому же положению вдоль длины изделия, генерирующего аэрозоль, что и теплопроводный элемент как в направлении против потока, так и в направлении по ходу потока. В таких вариантах осуществления расположенные раньше по ходу потока концы наиболее удаленной от центра обертки и теплопроводного элемента по существу выровнены и при этом расположенные дальше по ходу потока концы наиболее удаленной от центра обертки и теплопроводного элемента по существу выровнены, и при этом наиболее удаленная от центра обертка непосредственно перекрывает теплопроводный элемент.

Наиболее удаленная от центра обертка может проходить в продольном направлении за пределы первого теплопроводного элемента в одном или обоих из направления против потока и направления по ходу потока.

Теплопроводный элемент может проходить в продольном направлении за пределы наиболее удаленной от центра обертки в одном или обоих из направления против потока и направления по ходу потока.

Металлизированный субстрат наиболее удаленной от центра обертки может преимущественно уменьшать потери тепла от теплопроводного элемента.

Путем уменьшения потерь тепла от теплопроводного элемента металлизированный субстрат наиболее удаленной от центра обертки может преимущественно способствовать лучшему поддержанию температуры теплопроводного элемента в пределах желаемого температурного диапазона.

Изделие, генерирующее аэрозоль может дополнительно содержать источник теплоты.

Источник теплоты может представлять собой, например, радиатор, химический источник теплоты, электрический источник теплоты или горючий источник теплоты.

Согласно одному предпочтительному аспекту настоящего изобретения предлагается изделие, генерирующее аэрозоль, содержащее: горючий источник теплоты, субстрат, образующий аэрозоль; и наиболее удаленную от центра обертку вокруг по меньшей мере части субстрата, образующего аэрозоль, при этом внешняя поверхность наиболее удаленной от центра обертки образует по меньшей мере часть внешней поверхности изделия, генерирующего аэрозоль, и при этом наиболее удаленная от центра обертка содержит металлизированный субстрат, содержащий слой субстрата и металлический слой, расположенный радиально снаружи слоя субстрата, при этом металлический слой имеет толщину, меньшую или равную 100 нанометрам.

Предпочтительно горючий источник теплоты представляет собой твердый горючий источник теплоты.

Более предпочтительно горючий источник теплоты представляет собой монолитный твердый горючий источник теплоты. То есть, цельный твердый горючий источник теплоты.

Преимущественно горючий источник теплоты является по существу цилиндрическим.

Горючий источник теплоты может иметь длину от приблизительно 7 миллиметров до приблизительно 17 миллиметров, например, длину от приблизительно 7 миллиметров до приблизительно 15 миллиметров или длину от приблизительно 7 миллиметров до приблизительно 13 миллиметров.

Горючий источник теплоты может иметь диаметр от приблизительно 5 миллиметров до приблизительно 9 миллиметров, например, диаметр от приблизительно 7 миллиметров до приблизительно 8 миллиметров.

Преимущественно горючий источник теплоты представляет собой горючий углеродсодержащий источник теплоты.

Используемый в данном документе применительно к настоящему изобретению термин «углеродсодержащий» используется для описания горючего источника теплоты, содержащего углерод.

Преимущественно горючий источник теплоты содержит карбонизированный материал.

Преимущественно горючий углеродсодержащий источник теплоты имеет содержание углерода, составляющее по меньшей мере приблизительно 35 процентов в пересчете на сухой вес горючего углеродсодержащего источника теплоты.

Горючий углеродсодержащий источник теплоты может иметь содержание углерода по меньшей мере приблизительно 40 процентов в пересчете на сухой вес горючего углеродсодержащего источника теплоты или содержание углерода по меньшей мере приблизительно 45 процентов в пересчете на сухой вес горючего углеродсодержащего источника теплоты.

Горючий углеродсодержащий источник теплоты может представлять собой горючий источник теплоты на основе углерода.

Используемый в данном документе применительно к настоящему изобретению термин «на основе углерода» используется для описания горючего углеродсодержащего источника теплоты, состоящего в основном из углерода, то есть горючий углеродсодержащий источник теплоты имеет содержание углерода по меньшей мере приблизительно 50 процентов в пересчете на сухой вес горючего углеродсодержащего источника теплоты. Например, горючий углеродсодержащий источник теплоты может иметь содержание углерода по меньшей мере приблизительно 60 процентов в пересчете на сухой вес горючего углеродсодержащего источника теплоты или по меньшей мере приблизительно 70 процентов в пересчете на сухой вес горючего углеродсодержащего источника теплоты, или по меньшей мере приблизительно 80 процентов в пересчете на сухой вес горючего углеродсодержащего источника теплоты.

Горючий углеродсодержащий источник теплоты может быть образован из одного или более подходящих углеродсодержащих материалов.

Одно или более связующих можно скомбинировать с одним или более углеродсодержащими материалами. В таких вариантах осуществления горючий углеродсодержащий источник теплоты может содержать одно или более органических связующих, одно или более неорганических связующих или комбинацию из одного или более органических связующих и одного или более неорганических связующих.

Горючий углеродсодержащий источник теплоты может содержать одну или более добавок для улучшения характеристик горючего углеродсодержащего источника теплоты. Подходящие добавки включают без ограничения: добавки, способствующие укреплению горючего углеродсодержащего источника теплоты (например, спекающие добавки), добавки, способствующие поджиганию горючего углеродсодержащего источника теплоты (например, окислители, такие как перхлораты, хлораты, нитраты, пероксиды, перманганаты, цирконий и их комбинации), добавки, способствующие горению горючего углеродсодержащего источника теплоты (например, калий и соли калия, такие как калия цитрат); добавки, способствующие разложению одного или более газов, образующихся в результате сгорания горючего углеродсодержащего источника теплоты (например, катализаторы, такие как CuO, Fe2O3 и Al2O3); или любую их комбинацию.

Преимущественно горючий углеродсодержащий источник теплоты содержит по меньшей мере одно средство поджигания. В определенных предпочтительных вариантах осуществления горючий углеродсодержащий источник теплоты содержит по меньшей мере одно средство поджигания, как описано в документе WO 2012/164077 A1.

Подходящие процессы изготовления горючих углеродсодержащих источников теплоты для применения в изделиях, генерирующих аэрозоль, согласно настоящему изобретению известны в данной области техники и включают без ограничения процессы прессования и процессы экструзии.

В определенных предпочтительных вариантах осуществления горючий источник теплоты представляет собой спрессованный горючий углеродсодержащий источник теплоты.

Преимущественно горючий источник теплоты расположен на дальнем конце изделия, генерирующего аэрозоль, или вблизи него.

Преимущественно субстрат, образующий аэрозоль, находится дальше по ходу потока относительно горючего источника теплоты. То есть, субстрат, образующий аэрозоль, преимущественно расположен между горючим источником теплоты и ближним концом изделия, генерирующего аэрозоль.

Субстрат, образующий аэрозоль, может упираться в горючий источник теплоты. Альтернативно субстрат, образующий аэрозоль, может быть расположен в продольном направлении на расстоянии от горючего источника теплоты.

Преимущественно наиболее удаленная от центра обертка окружает по меньшей мере часть горючего источника теплоты. То есть, наиболее удаленная от центра обертка перекрывает по меньшей мере часть горючего источника теплоты.

Преимущественно изделие, генерирующее аэрозоль, дополнительно содержит теплопроводный элемент, находящийся радиально внутри наиболее удаленной от центра обертки, как описано выше.

Преимущественно теплопроводный элемент окружает по меньшей мере часть горючего источника теплоты и по меньшей мере часть субстрата, образующего аэрозоль.

Более преимущественно теплопроводный элемент окружает и находится в контакте с по меньшей мере задней частью горючего источника теплоты и по меньшей мере передней частью субстрата, образующего аэрозоль.

В таких вариантах осуществления теплопроводный элемент обеспечивает тепловую связь между горючим источником теплоты и субстратом, образующим аэрозоль, изделия, генерирующего аэрозоль. Это преимущественно способствует упрощению надлежащей передачи тепла от горючего источника теплоты к субстрату, образующему аэрозоль, для обеспечения приемлемого аэрозоля.

Преимущественно, задняя часть источника теплоты, находящаяся в контакте с теплопроводным элементом, имеет длину от приблизительно 2 миллиметров до приблизительно 8 миллиметров, более преимущественно имеет длину от приблизительно 3 миллиметров до приблизительно 5 миллиметров.

Изделие, генерирующее аэрозоль, может дополнительно содержать крышку, выполненную с возможностью по меньшей мере частичного накрывания передней части горючего источника теплоты. В таких вариантах осуществления крышка является съемной для открытия передней части горючего источника теплоты перед применением изделия, генерирующего аэрозоль.

Используемый в данном документе применительно к настоящему изобретению термин «крышка» используется для описания защитного кожуха на дальнем конце изделия, генерирующего аэрозоль, который по существу окружает переднюю часть горючего источника теплоты.

Изделие, генерирующее аэрозоль, может дополнительно содержать негорючую по существу воздухонепроницаемую перегородку между задней торцевой поверхностью горючего источника теплоты и субстратом, образующим аэрозоль.

Добавление негорючей по существу воздухонепроницаемой перегородки между задней торцевой поверхностью горючего источника теплоты и субстратом, образующим аэрозоль, может предпочтительно ограничивать температуру, которой субстрат, образующий аэрозоль, подвергается во время поджигания и горения горючего источника теплоты. Это может способствовать избеганию термической деградации или горения субстрата, образующего аэрозоль, или уменьшению их во время применения изделия, генерирующего аэрозоль.

Добавление негорючей по существу воздухонепроницаемой перегородки между задней торцевой поверхностью горючего источника теплоты и субстратом, образующим аэрозоль, может преимущественно по существу предотвращать или снижать вероятность перемещения компонентов субстрата, образующего аэрозоль, к горючему источнику теплоты во время хранения и применения изделия, генерирующего аэрозоль.

Используемый в данном документе применительно к настоящему изобретению термин «негорючий» используется для описания перегородки, которая по существу является негорючей при температурах, достигаемых горючим источником теплоты во время его поджигания и горения.

Перегородка может примыкать к одной или обеим задним торцевым поверхностям горючего источника теплоты и субстрата, образующего аэрозоль. Альтернативно перегородка может находиться на расстоянии в продольном направлении от одной или обеих из задней торцевой поверхности горючего источника теплоты и субстрата, образующего аэрозоль.

Преимущественно перегородка приклеена или иным образом прикреплена к задней торцевой поверхности горючего источника теплоты.

Подходящие способы приклеивания или прикрепления перегородки к задней торцевой поверхности горючего источника теплоты известны в данной области техники и включают без ограничения: напыление, осаждение из паровой фазы, погружение, передачу материала (например, нанесение кистью или склеивание), электростатическое осаждение, прижимание или любую их комбинацию.

Перегородка между задней торцевой поверхностью горючего источника теплоты и субстратом, образующим аэрозоль, может иметь низкую теплопроводность или высокую теплопроводность. Например, перегородка может быть выполнена из материала, имеющего объемную теплопроводность от приблизительно 0,1 Вт на метр-Кельвин (Вт/(м•К)) до приблизительно 200 Вт на метр-Кельвин (Вт/(м•К)) при температуре 23°C и относительной влажности 50%, как измерено с использованием способа модифицированного нестационарного плоского источника (MTPS).

Толщина перегородки между задней торцевой поверхностью горючего источника теплоты и субстратом, образующим аэрозоль, может быть выбрана для достижения хороших рабочих характеристик. Например, перегородка может иметь толщину от приблизительно 10 микрометров до приблизительно 500 микрометров.

Перегородка между задней торцевой поверхностью горючего источника теплоты и субстратом, образующим аэрозоль, может быть образована из одного или более подходящих материалов, которые являются по существу термически стабильными и негорючими при температурах, достигаемых горючим источником теплоты во время его поджигания и горения. Подходящие материалы известны в данной области техники и включают без ограничения: глины, например, бентонит и каолинит, стекла, минералы, керамические материалы, смолы, металлы или любую их комбинацию.

В определенных предпочтительных вариантах осуществления перегородка содержит алюминиевую фольгу.

Перегородка из алюминиевой фольги может быть нанесена на заднюю торцевую поверхность горючего источника теплоты посредством приклеивания или прижимания ее к горючему источнику теплоты. Перегородка может быть вырезана или иным образом обработана так, что алюминиевая фольга накрывает и приклеивается к, по меньшей мере, по существу всей задней торцевой поверхности горючего источника теплоты. Преимущественно алюминиевая фольга накрывает и приклеивается ко всей задней торцевой поверхности горючего источника теплоты.

Горючий источник теплоты может представлять собой несплошной горючий источник теплоты.

Используемый в данном документе применительно к настоящему изобретению термин «несплошной» используется для описания горючего источника теплоты, содержащего по меньшей мере один канал для потока воздуха, проходящий вдоль длины горючего источника теплоты.

Используемый в данном документе применительно к настоящему изобретению термин «канал для потока воздуха» используется для описания канала, который проходит вдоль длины горючего источника теплоты и через который воздух может втягиваться пользователем для вдыхания.

Если горючий источник теплоты представляет собой несплошной горючий источник теплоты, нагревание субстрата, образующего аэрозоль, происходит за счет теплопроводности и принудительной конвекции.

Если изделие, генерирующее аэрозоль, согласно настоящему изобретению содержит несплошной горючий источник теплоты и негорючую, по существу воздухонепроницаемую перегородку между задней торцевой поверхностью горючего источника теплоты и субстратом, образующим аэрозоль, перегородка должна обеспечивать поступление втягиваемого воздуха через по меньшей мере один канал для потока воздуха, проходящий вдоль длины горючего источника теплоты, для втягивания дальше по ходу потока через изделие, генерирующее аэрозоль.

Если горючий источник теплоты представляет собой несплошной горючий источник теплоты, изделие, генерирующее аэрозоль, может содержать негорючую по существу воздухонепроницаемую перегородку между несплошным горючим источником теплоты и по меньшей мере одним каналом для потока воздуха.

Включение негорючей по существу воздухонепроницаемой перегородки между несплошным горючим источником теплоты и по меньшей мере одним каналом для потока воздуха может преимущественно по существу предотвращать или снижать вероятность попадания продуктов горения и разложения, образующихся при поджигании и горении несплошного горючего источника теплоты, в воздух, втягиваемый через по меньшей мере один канал для потока воздуха.

Добавление негорючей по существу воздухонепроницаемой перегородки между несплошным горючим источником теплоты и по меньшей мере одним каналом для потока воздуха может преимущественно по существу предотвращать или снижать вероятность активации горения несплошного горючего источника теплоты во время затяжки, выполняемой пользователем. Это может по существу предотвратить или снизить вероятность появления пиков температуры субстрата, образующего аэрозоль, во время осуществления затяжек пользователем.

Перегородка между несплошным горючим источником теплоты и по меньшей мере одним каналом для потока воздуха может иметь низкую теплопроводность или высокую теплопроводность.

Толщина перегородки между несплошным горючим источником теплоты и по меньшей мере одним каналом для потока воздуха может быть выбрана для достижения хороших рабочих характеристик.

Перегородка между несплошным горючим источником теплоты и по меньшей мере одним каналом для потока воздуха может быть образована из одного или более подходящих материалов, которые являются по существу термически стабильными и негорючими при температурах, достигаемых несплошным горючим источником теплоты во время его поджигания и горения. Подходящие материалы известны в данной области техники и включают без ограничения: глины; оксиды металлов, такие как оксид железа, глинозем, оксид титана, кремнезем, кремнезем-глинозем, диоксид циркония и оксид церия; цеолиты; фосфат циркония и другие керамические материалы или любую их комбинацию.

Перегородка между несплошным горючим источником теплоты и по меньшей мере одним каналом для потока воздуха может содержать прокладку, вставленную в по меньшей мере один канал для потока воздуха.

Перегородка между несплошным горючим источником теплоты и по меньшей мере одним каналом для потока воздуха может быть приклеена или другим образом прикреплена к внутренней поверхности по меньшей мере одного канала для потока воздуха несплошного горючего источника теплоты.

Подходящие способы приклеивания или прикрепления перегородки к внутренней поверхности по меньшей мере одного канала для потока воздуха несплошного горючего источника теплоты известны в данной области техники и включают без ограничения способы, описанные в документах US 5040551 и WO 2009/074870 А2.

Преимущественно горючий источник теплоты представляет собой сплошной горючий источник теплоты.

Используемый в данном документе применительно к настоящему изобретению термин «сплошной» используется для описания горючего источника теплоты, который не содержит никаких каналов для потока воздуха, проходящих вдоль длины горючего источника теплоты, через которые воздух может втягиваться пользователем для вдыхания.

Используемый в данном документе применительно к настоящему изобретению термин «сплошной» используется также для описания горючего источника теплоты, содержащего один или более каналов для потока воздуха, проходящих вдоль длины горючего источника теплоты, причем негорючая по существу воздухонепроницаемая перегородка между задней торцевой поверхностью горючего источника теплоты и субстратом, образующим аэрозоль, предотвращает втягивание воздуха через один или более каналов для потока воздуха пользователем для вдыхания.

Если горючий источник теплоты представляет собой сплошной горючий источник теплоты, при применении воздух, втягиваемый через изделие, генерирующее аэрозоль, не проходит через какой-либо из каналов для потока воздуха вдоль длины сплошного горючего источника теплоты.

Если горючий источник теплоты представляет собой сплошной горючий источник теплоты, нагревание субстрата, образующего аэрозоль, происходит в основном за счет теплопроводности и при этом нагревание субстрата, образующего аэрозоль, за счет принудительной конвекции минимизируется или уменьшается. В таких вариантах осуществления особенно важно оптимизировать передачу тепла теплопроводностью между горючим источником теплоты и субстратом, образующим аэрозоль.

Было обнаружено, что предоставление наиболее удаленной от центра обертки вокруг по меньшей мере части субстрата, образующего аэрозоль, причем наиболее удаленная от центра обертка содержит металлизированный субстрат, содержащий слой субстрата, и металлический слой, находящийся радиально снаружи слоя субстрата, причем металлический слой имеет толщину, меньшую или равную приблизительно 100 нанометрам, оказывает особенно преимущественное воздействие на рабочие характеристики изделия, генерирующего аэрозоль, если горючий источник теплоты представляет собой сплошной горючий источник теплоты при незначительном, если вообще существующем, компенсирующем нагревательном эффекте, вызванном конвекцией.

Отсутствие каких-либо каналов для потока воздуха, проходящих вдоль длины горючего источника теплоты, через которые воздух может втягиваться пользователем для вдыхания, преимущественно по существу предотвращает или снижает вероятность активации горения сплошного горючего источника теплоты во время затяжки, осуществляемой пользователем. Это по существу предотвращает или снижает вероятность появления пиков температуры субстрата, образующего аэрозоль, во время затяжки, осуществляемой пользователем.

Благодаря предотвращению или снижению вероятности активации горения сплошного горючего источника теплоты и, таким образом, предотвращению или снижению вероятности излишних повышений температуры в субстрате, образующем аэрозоль, можно преимущественно предотвратить горение или пиролиз субстрата, образующего аэрозоль, при интенсивных режимах осуществления затяжек. Дополнительно влияние режима осуществления затяжек пользователем на состав основной струи аэрозоля может быть преимущественно сведено к минимуму или уменьшено.

Включение сплошного горючего источника теплоты может также преимущественно по существу предотвращать или снижать вероятность попадания продуктов горения и разложения и других материалов, образующихся при поджигании и горении сплошного горючего источника теплоты, в воздух, втягиваемый через изделие, генерирующее аэрозоль, для вдыхания пользователем.

Если горючий источник теплоты представляет собой сплошной горючий источник теплоты и субстрат, образующий аэрозоль, находится дальше по ходу потока относительно горючего источника теплоты, изделие, генерирующее аэрозоль, дополнительно содержит одно или более впускных отверстий для воздуха, расположенных дальше по ходу потока относительно сплошного горючего источника теплоты для втягивания воздуха в изделие, генерирующее аэрозоль, пользователем для вдыхания.

В таких вариантах осуществления воздух, втягиваемый через изделие, генерирующее аэрозоль, пользователем для вдыхания, входит в изделие, генерирующее аэрозоль, через одно или более впускных отверстий для воздуха, а не через дальний конец изделия, генерирующего аэрозоль.

Если горючий источник теплоты представляет собой несплошной горючий источник теплоты и субстрат, образующий аэрозоль, находится дальше по ходу потока относительно горючего источника теплоты, изделие, генерирующее аэрозоль, может дополнительно содержать одно или более впускных отверстий для воздуха, расположенных дальше по ходу потока относительно несплошного горючего источника теплоты для втягивания воздуха в изделие, генерирующее аэрозоль, пользователем для вдыхания.

Преимущественно изделие, генерирующее аэрозоль, может дополнительно содержать одно или более впускных отверстий для воздуха вокруг периферии субстрата, образующего аэрозоль.

В таких вариантах осуществления во время затяжки, осуществляемой пользователем, холодный воздух втягивается в субстрат, образующий аэрозоль, изделия, генерирующего аэрозоль, через одно или более впускных отверстий для воздуха, расположенных вокруг периферии субстрата, образующего аэрозоль. Это преимущественно снижает температуру субстрата, образующего аэрозоль, и, таким образом, по существу предотвращает или снижает вероятность появления пиков температуры субстрата, образующего аэрозоль, во время затяжки, осуществляемой пользователем.

Используемый в данном документе применительно к настоящему изобретению термин «холодный воздух» используется для описания окружающего воздуха, который по существу не нагревается горючим источником теплоты при осуществлении затяжки пользователем.

Посредством предотвращения или снижения вероятности появления пиков температуры субстрата, образующего аэрозоль, добавление одного или более впускных отверстий для воздуха, расположенных вокруг периферии субстрата, образующего аэрозоль, преимущественно способствует избеганию или уменьшению горения или пиролиза субстрата, образующего аэрозоль, при интенсивных режимах осуществления затяжек. Дополнительно добавление одного или более впускных отверстий для воздуха, расположенных вокруг периферии субстрата, образующего аэрозоль, преимущественно способствует сведению к минимуму или уменьшению влияния режима осуществления затяжек пользователем на состав основной струи аэрозоля изделия, генерирующего аэрозоль.

В определенных предпочтительных вариантах осуществления изделие, генерирующее аэрозоль, содержит одно или более впускных отверстий для воздуха, расположенных вблизи расположенного дальше по ходу потока конца субстрата, образующего аэрозоль.

Если горючий источник теплоты представляет собой несплошной горючий источник теплоты или сплошной горючий источник теплоты, горючий источник теплоты может содержать один или более закрытых или блокированных перепускных каналов, через которые воздух не может втягиваться пользователем для вдыхания.

Например, горючий источник теплоты может содержать один или более закрытых перепускных каналов, проходящих вдоль лишь части длины горючего источника теплоты.

Добавление одного или более закрытых перепускных каналов для воздуха ведет к увеличению площади поверхности горючего источника теплоты, на которую воздействует кислород из воздуха и может преимущественно способствовать поджиганию и непрерывному горению горючего источника теплоты.

Изделие, генерирующее аэрозоль, может содержать выдвижной горючий источник теплоты.

В таких вариантах осуществления горючий источник теплоты может быть выполнен с возможностью сдвига из выдвинутого положение во втянутое положение, причем длина изделия, генерирующего аэрозоль, с горючим источником теплоты во втянутом положении является меньшей, чем длина изделия, генерирующего аэрозоль, с горючим источником теплоты в выдвинутом положении.

Горючий источник теплоты может по меньшей мере частично втягиваться в трубчатый корпус изделия, генерирующего аэрозоль. Трубчатый корпус может преимущественно регулировать количество потока воздуха, поступающего в горючий источник теплоты, по требованию. Трубчатый корпус может, таким образом, ускорять гашение горючего источника теплоты по требованию.

Преимущественно горючий источник теплоты может втягиваться целиком в трубчатый корпус изделия, генерирующего аэрозоль, во втянутом положении.

Трубчатый корпус может содержать термореактивный материал. Термореактивный материал может преимущественно закрывать и фиксировать горючий источник теплоты во втянутом положении.

Трубчатый корпус может содержать теплоизоляционный материал. Теплоизоляционный материал может преимущественно удерживать тепло внутри изделия, генерирующего аэрозоль, до остывания горючего источника теплоты. Это может преимущественно уменьшить потенциальный риск, связанный с ненадлежащим обращением с изделием, генерирующем аэрозоль, после применения.

Трубчатый корпус может содержать удерживающий элемент, который поддерживает горючий источник теплоты в выдвинутом положении до тех пор, пока за счет приложения достаточного усилия не будет преодолено удерживающее усилие, оказываемое удерживающим элементом, и горючий источник теплоты не будет втянут в трубчатый корпус во втянутое положение.

Предоставление такого удерживающего элемента может преимущественно предотвращать случайное втягивание горючего источника теплоты, требуя совершения принудительного действия или приложения силы пользователем для перемещения горючего источника теплоты из выдвинутого положения в извлеченное положение.

Трубчатый корпус может удерживать субстрат, образующий аэрозоль. В таких вариантах осуществления внешняя поверхность наиболее удаленной от центра обертки может образовывать внешнюю поверхность трубчатого корпуса, который образует по меньшей мере часть внешней поверхности изделия, генерирующего аэрозоль в по меньшей мере выдвинутом положении.

Изделие, генерирующее аэрозоль, может дополнительно содержать внутренний трубчатый элемент, удерживающий горючий источник теплоты, причем внутренний трубчатый элемент по меньшей мере частично размещен в пределах дальнего конца трубчатого корпуса и выполнен с возможностью скользящего перемещения из выдвинутого положения во втянутое положение.

Внутренний трубчатый элемент может удерживать субстрат, образующий аэрозоль. В таких вариантах осуществления внешняя поверхность наиболее удаленной от центра обертки может образовывать внешнюю поверхность внутреннего трубчатого элемента, который образует по меньшей мере часть внешней поверхности изделия, генерирующего аэрозоль, в по меньшей мере выдвинутом положении.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению могут дополнительно содержать передающий элемент или разделительный элемент, расположенный дальше по ходу потока относительно субстрата, образующего аэрозоль. То есть, передающий элемент или разделительный элемент расположен между субстратом, образующим аэрозоль и ближним концом изделия, генерирующего аэрозоль.

Передающий элемент может примыкать к субстрату, образующему аэрозоль. Альтернативно передающий элемент может быть расположен на расстоянии от субстрата, образующего аэрозоль, в продольном направлении.

Добавление передающего элемента преимущественно позволяет охлаждать аэрозоль, генерируемый за счет теплопередачи к субстрату, образующему аэрозоль. Добавление передающего элемента также преимущественно позволяет регулировать до требуемого значения общую длину изделий, генерирующих аэрозоль, согласно настоящему изобретению, например, до длины обычной сигареты посредством соответствующего выбора длины передающего элемента.

Передающий элемент может иметь длину от приблизительно 7 миллиметров до приблизительно 50 миллиметров, например, длину от приблизительно 10 миллиметров до приблизительно 45 миллиметров или от приблизительно 15 миллиметров до приблизительно 30 миллиметров. Передающий элемент может иметь другие значения длины в зависимости от желаемой общей длины изделия, генерирующего аэрозоль, и наличия и длины других компонентов в изделии, генерирующем аэрозоль.

Передающий элемент может содержать по меньшей мере одно трубчатое полое тело с открытым концом. В таких вариантах осуществления при применении воздух, втягиваемый в изделие, генерирующее аэрозоль, проходит по меньшей мере через одно трубчатое полое тело с открытым концом по мере своего прохождения дальше по потоку через изделие, генерирующее аэрозоль, от субстрата, образующего аэрозоль, к ближнему концу изделия, генерирующего аэрозоль.

Передающий элемент может содержать по меньшей мере одно трубчатое полое тело с открытым концом, выполненное из одного или более подходящих материалов, которые являются по существу термически стабильными при температуре аэрозоля, генерируемого за счет теплопередачи к субстрату, образующему аэрозоль. Подходящие материалы известны в данной области техники и включают без ограничения: бумагу, картон, пластмассу, такую как ацетилцеллюлоза, керамику и их комбинации.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению могут дополнительно содержать элемент, охлаждающий аэрозоль, или теплообменник, расположенный дальше по ходу потока относительно субстрата, образующего аэрозоль. То есть, элемент, охлаждающий аэрозоль, или теплообменник расположен между субстратом, образующим аэрозоль, и ближним концом изделия, генерирующего аэрозоль.

Элемент, охлаждающий аэрозоль, может содержать множество каналов, проходящих в продольном направлении.

Элемент, охлаждающий аэрозоль, может содержать собранный лист материала, выбранного из группы, состоящей из металлической фольги, полимерного материала и по существу непористой бумаги или картона. В некоторых вариантах осуществления элемент, охлаждающий аэрозоль, может содержать собранный лист материала, выбранного из группы, состоящей из полиэтилена (ПЭ), полипропилена (ПП), поливинилхлорида (ПВХ), полиэтилентерефталата (ПЭТ), полимолочной кислоты (ПМК), ацетилцеллюлозы (АЦ) и алюминиевой фольги.

Элемент, охлаждающий аэрозоль, может содержать собранный лист биоразлагаемого полимерного материала, такого как полимолочная кислота (ПМК) или марка Mater-Bi® (доступная на рынке серия сложных сополиэфиров на основе крахмала).

Если изделия, генерирующие аэрозоль, согласно настоящему изобретению дополнительно содержат передающий элемент, расположенный дальше по ходу потока относительно субстрата, образующего аэрозоль, и элемент, охлаждающий аэрозоль, расположенный дальше по ходу потока относительно субстрата, образующего аэрозоль, то элемент, охлаждающий аэрозоль, предпочтительно расположен дальше по ходу потока относительно передающего элемента. То есть, элемент, охлаждающий аэрозоль, предпочтительно расположен между передающим элементом и ближним концом изделия, генерирующего аэрозоль.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению могут дополнительно содержать мундштук, расположенный дальше по ходу потока относительно субстрата, образующего аэрозоль. То есть, мундштук расположен между субстратом, образующим аэрозоль, и ближним концом изделия, генерирующего аэрозоль.

Мундштук предпочтительно расположен на ближнем конце изделия, генерирующего аэрозоль.

Предпочтительно мундштук имеет низкую эффективность фильтрации, более предпочтительно очень низкую эффективность фильтрации.

Мундштук может представлять собой односегментный или однокомпонентный мундштук.

Альтернативно мундштук может представлять собой многосегментный или многокомпонентный мундштук.

Мундштук может содержать фильтр, содержащий один или более сегментов, содержащих подходящие фильтрующие материалы. Подходящие фильтрующие материалы известны в данной области техники и включают без ограничения ацетилцеллюлозу и бумагу. Альтернативно или дополнительно мундштук может содержать один или более сегментов, содержащих абсорбенты, адсорбенты, ароматизаторы и другие модификаторы аэрозолей и добавки или их комбинации.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению могут содержать одно или более средств, модифицирующих аэрозоль, расположенных дальше по ходу потока относительно субстрата, образующего аэрозоль. Например, при наличии, одно или более из мундштука, передающего элемента и элемента, охлаждающего аэрозоль, изделий, генерирующих аэрозоль, согласно настоящему изобретению может содержать одно или более средств, модифицирующих аэрозоль.

Используемый в данном документе применительно к настоящему изобретению термин «средство, модифицирующее аэрозоль» используется для описания любого средства, которое при применении модифицирует одну или более характеристик или свойств аэрозоля, генерируемого субстратом, образующим аэрозоль, изделия, генерирующего аэрозоль.

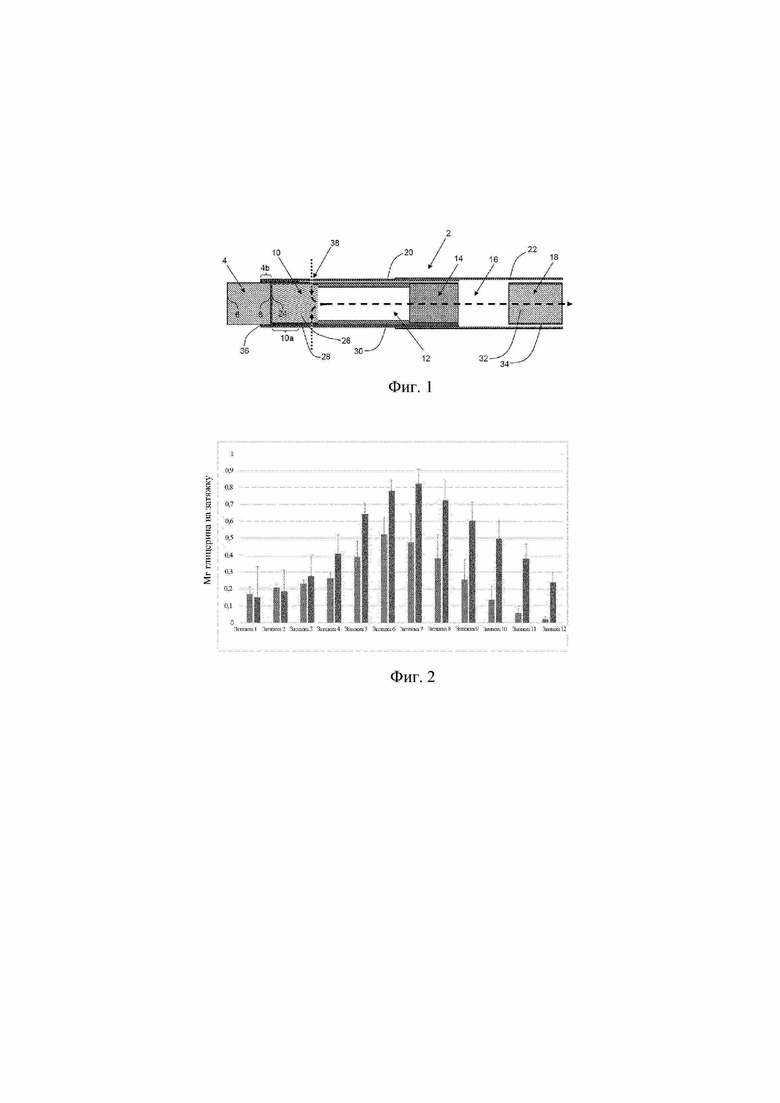

Подходящие средства, модифицирующие аэрозоль, включают без ограничения ароматизаторы и химически воспринимаемые средства.