Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция центробежного дискового измельчителя (Семикопенко И.А., Воронов В.П., Беляев Д.А., Маняхин А.С. Определение мощности, затрачиваемой на измельчение частицы между двумя коническими поверхностями// Вестник БГТУ им. В.Г. Шухова. 2018. № 5. С. 78-81), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях ротора в виде дисков с конической рабочей поверхностью.

Известна конструкция центробежной ударной мельницы, содержащей ступенчатый корпус, каждая последующая ступень в котором, считая по ходу перемещения материала, выполнена большего диаметра, горизонтально расположенный в корпусе ступенчатый ротор с билами, загрузочный и разгрузочный патрубок (Авторское свидетельство СССР на изобретение №671839, ВО2С 13/14, опубл. 05.07.1979, бюл. № 25).

Недостатками известной конструкции является низкая эффективность процесса измельчения и низкая тонкость помола.

Наиболее близким техническим решением к предлагаемому, принятым за прототип, является центробежный дисковый измельчитель (Патент РФ на полезную модель № 145376, В02 С 13/20, опубл. 20.09.2014, бюл. № 26), содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся плоские верхний и нижний диски с ударными элементами, ударные элементы выполнены в виде спирали, которые на верхнем и нижнем дисках направлены в противоположные стороны.

C существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с загрузочным и разгрузочным патрубками и противоположно вращающиеся верхний и нижний диски.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с отсутствием совмещения помола и классификации материала в корпусе измельчителя и низкой производительностью по готовому продукту.

Изобретение направлено на повышение эффективности процесса измельчения и производительности по готовому продукту за счет совмещения помола и классификации материала.

Это достигается тем, что центробежный дисковый измельчитель содержит цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски. Согласно предложенному решению, верхний и нижний диски имеют коническую рабочую поверхность с углом наклона образующей к горизонту, превышающем угол естественного откоса материала. На нижней рабочей поверхности верхнего диска жестко закреплены по концентрическим окружностям вертикальные прутковые отбойники, к нижним торцам которых жестко прикреплены горизонтальные кольца, внешним диаметром примыкающие к нижней рабочей поверхности верхнего диска, в котором над верхней поверхностью каждого горизонтального кольца выполнен горизонтальный кольцевой канал, сообщающийся с наклонным кольцевым коллектором, образующая которого параллельна рабочим поверхностям дисков, с жестко закрепленной в нем по направлению его вращения винтовой направляющей, у которой высота превышает Dmax, где Dmax – максимальный размер частиц исходного материала. На верхней рабочей поверхности нижнего диска от центра в сторону периферии жестко закреплены горизонтальные кольцевые уступы с разгонными лопатками. Нижняя поверхность каждого горизонтального кольцевого уступа с технологическим вертикальным зазором перекрывается соответствующим горизонтальным кольцом с радиальной шириной, превышающей Dmax, по длине окружности в которых между внешними торцами горизонтальных кольцевых уступов и вертикальными прутковыми отбойниками выполнены дугообразные отверстия, радиальная ширина которых, а также зазор между смежными прутками вертикальных прутковых отбойников уменьшается от центра дисков к их периферии от Dmax до (0,1…0,5)Dmax. На периферии рабочих поверхностей дисков жестко закреплены радиальные пластины, вертикальный зазор между радиальными пластинами дисков равен (0,1…0,5)Dmax.

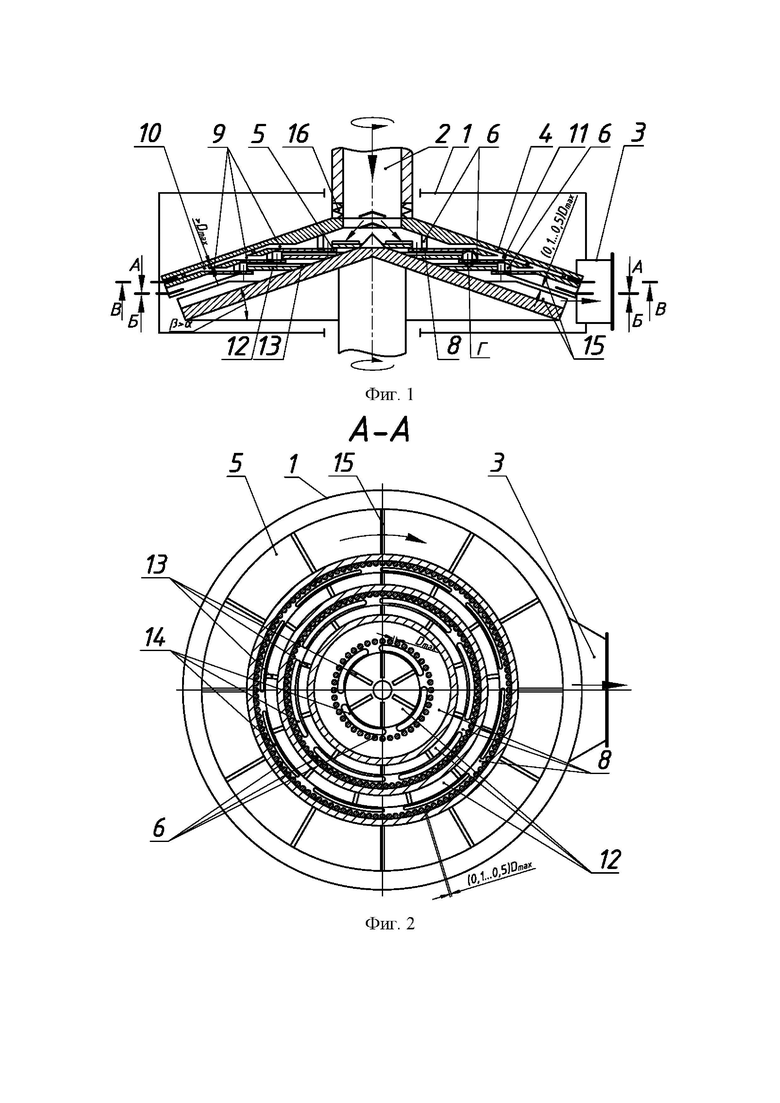

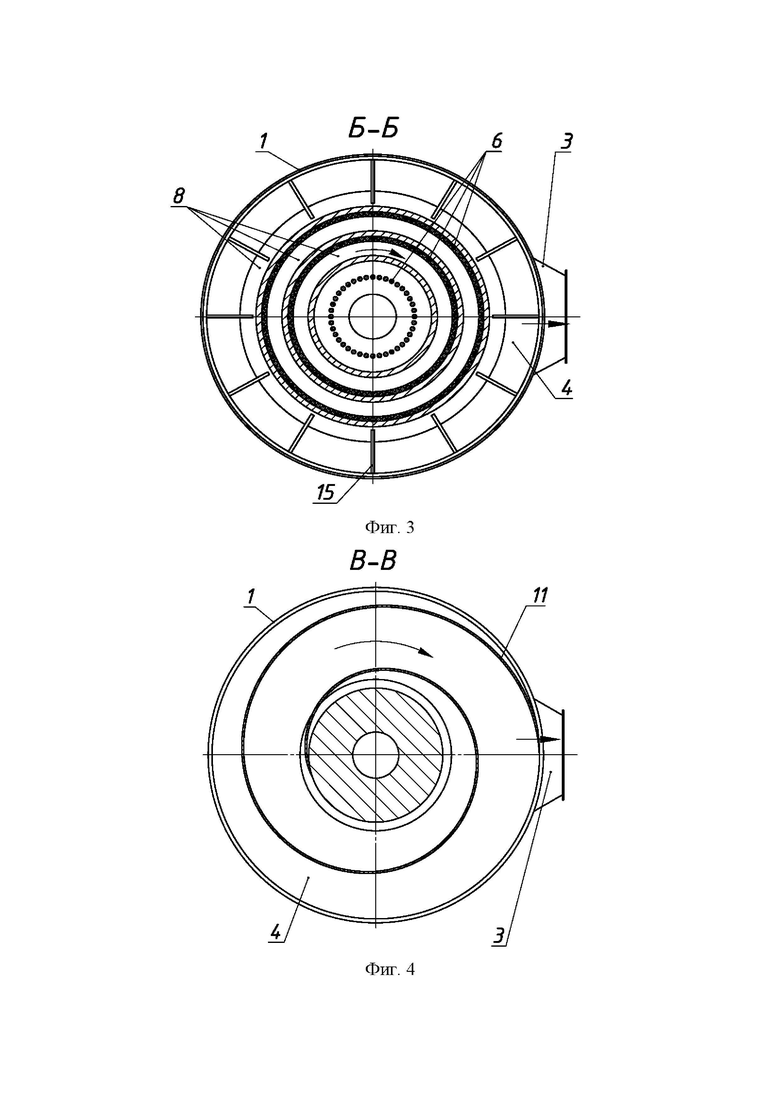

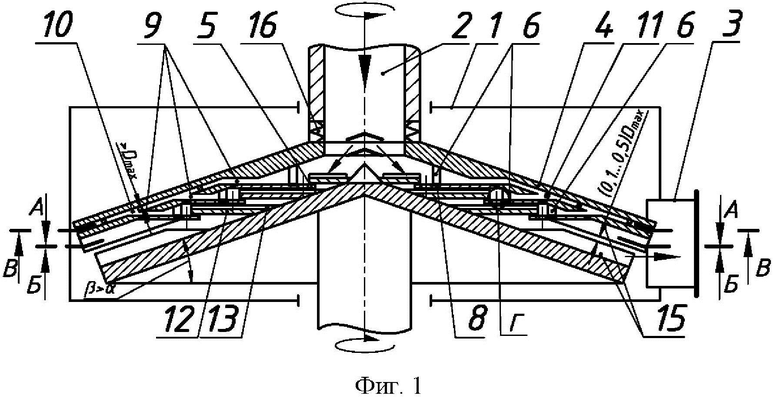

Сущность изобретения поясняется чертежом, где на фиг.1 изображен продольный разрез (центробежный дисковый измельчитель); на фиг.2 – разрез А-А на фиг. 1 (вертикальные прутковые отбойники); на фиг. 3 – разрез Б-Б на фиг. 1 (горизонтальные диски с разгонными лопатками); на фиг. 4 – разрез В-В на фиг. 1 (кольцевой коллектор и винтовая направляющая); на фиг. 5 – вид Г на фиг. 1 (горизонтальные кольца и дугообразные отверстия).

Центробежный дисковый измельчитель содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 патрубками, противоположно вращающиеся верхний 4 и нижний 5 диски. Верхний 4 и нижний 5 диски имеют коническую рабочую поверхность с углом β наклона образующей к горизонту, превышающем угол α естественного откоса материала. На нижней рабочей поверхности верхнего диска 4 жестко закреплены, например сваркой, по концентрическим окружностям вертикальные прутковые отбойники 6, к нижним торцам 7 которых жестко прикреплены, например сваркой, горизонтальные кольца 8, внешним диаметром примыкающие к нижней рабочей поверхности верхнего диска 4, в котором над верхней поверхностью каждого горизонтального кольца 8 выполнен горизонтальный кольцевой канал 9, сообщающийся с наклонным кольцевым коллектором 10, образующая которого параллельна рабочим поверхностям дисков 4 и 5, с жестко закрепленной в нем, например сваркой, по направлению его вращения винтовой направляющей 11, у которой высота превышает Dmax, где Dmax – максимальный размер частиц исходного материала. На верхней рабочей поверхности нижнего диска 5 от центра в сторону периферии жестко закреплены, например сваркой, горизонтальные кольцевые уступы 12 с разгонными лопатками 13. Нижняя поверхность каждого горизонтального кольцевого уступа 12 с технологическим вертикальным зазором перекрывается соответствующим горизонтальным кольцом 8 с радиальной шириной, превышающей Dmax, по длине окружности в которых между внешними торцами горизонтальных кольцевых уступов 12 и вертикальными прутковыми отбойниками 6 выполнены дугообразные отверстия 14, радиальная ширина которых, а также зазор между смежными прутками вертикальных прутковых отбойников 6 уменьшается от центра дисков 4 и 5 к их периферии от Dmax до (0,1…0,5)Dmax. На периферии рабочих поверхностей дисков 4 и 5 жестко закреплены, например сваркой, радиальные пластины 15. Вертикальный зазор между радиальными пластинами 15 дисков 4 и 5 равен (0,1…0,5)Dmax. В случае необходимости имеется возможность поднятия верхнего диска 4 за счет пружинной опоры 16.

Центробежный дисковый измельчитель работает следующим образом. Измельчаемый материал, например известняк влажностью до 2%, попадает в загрузочный патрубок 2, откуда направляется на внутренний горизонтальный кольцевой уступ 12 с разгонными лопатками 13. Частицы захватываются рабочими поверхностями разгонных лопаток 13 и перемещаются вдоль них. Сходящие с разгонных лопаток 13 частицы соударяются с вертикальным прутковым отбойником 6. Частицы, прошедшие в зазоры между прутками вертикального пруткового отбойника 6, направляются в горизонтальный кольцевой канал 9, сообщающийся с наклонным кольцевым коллектором 10 и выносятся из наклонного кольцевого коллектора 10 посредством закрепленной в нем винтовой направляющей 11 в периферийную часть корпуса 1 и в разгрузочный патрубок 3. Крупные частицы, не прошедшие через вертикальный прутковый отбойник 6, отражаются от него и выпадают на горизонтальные кольца 8 с дугообразными отверстиями 14, которые жестко прикреплены к нижним торцам 7 вертикальных прутковых отбойников 6. Выпавшие из дугообразных отверстий 14 частицы попадают на следующий горизонтальный кольцевой уступ 12 с разгонными лопатками 13, разгоняются в радиальном направлении и соударяются со следующим вертикальным прутковым отбойником 6. Мелкие частицы, прошедшие через зазоры между прутками вертикального пруткового отбойника 6, направляются в следующий горизонтальный кольцевой канал 9, также сообщающийся с наклонным кольцевым коллектором 10 и выносятся из него посредством закрепленной в нем винтовой направляющей 11 в периферийную часть корпуса 1. Крупные частицы выпадают на последующие горизонтальные кольца 8 с дугообразными отверстиями 14. Выпавшие из дугообразных отверстий 14 частицы попадают на следующий горизонтальный кольцевой уступ 12 с разгонными лопатками 13. Таким образом, процесс измельчения материала и разделения его по крупности осуществляется на пути его перемещения от центральной части верхнего 4 и нижнего 5 дисков к их периферии. На периферии рабочего пространства между верхним 4 и нижним 5 дисками частицы окончательно измельчаются преимущественно за счет истирания в вертикальном зазоре между радиальными пластинами 15. При значительной частоте встречного вращения верхнего 4 и нижнего 5 дисков частицы материала испытывают интенсивные ударные и истирающие нагрузки соответственно со стороны вертикальных прутковых отбойников 6 и радиальных пластин 15, что увеличивает эффективность измельчения. Готовый продукт вылетает из корпуса 1 через разгрузочный патрубок 3.

Изготовление наклонного кольцевого коллектора 10 в верхнем диске 4 с углом β наклона образующей к горизонту, превышающем угол α естественного откоса материала, обеспечивает интенсивное прохождение измельченных частиц материала в рабочем пространстве наклонного кольцевого коллектора 10 в сторону разгрузочного патрубка 3. Наличие пружинной опоры 16 исключает заклинивание частиц недробимого материала в рабочем пространстве между верхним 4 диском и нижним 5 диском. Уменьшение радиальной ширины дугообразных отверстий 14 и зазора между смежными прутками вертикальных прутковых отбойников 6 от центра дисков 4 и 5 к их периферии связано с уменьшением размеров частиц измельчаемого материала при их движении от загрузки к разгрузке. Высота винтовой направляющей 11 наклонного кольцевого коллектора 10 обеспечивает беспрепятственное прохождение частиц измельченного материала в наклонном кольцевом коллекторе 10 в сторону разгрузочного патрубка 3.

Таким образом, осуществляется измельчение частиц материала с непрерывным отводом мелкого класса в процессе перемещения частиц от загрузки к разгрузке, то есть совмещение помола и классификации материала в корпусе дискового измельчителя.

Все вышесказанное позволит повысить эффективность процесса измельчения и увеличить производительность по готовому продукту.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2786445C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2783533C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2024 |

|

RU2823993C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2739428C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2786115C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2774301C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2761462C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2775278C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2024 |

|

RU2830893C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2791748C1 |

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Центробежный дисковый измельчитель содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 патрубками, противоположно вращающиеся верхний 4 и нижний 5 диски. Верхний 4 и нижний 5 диски имеют коническую рабочую поверхность с углом наклона образующей к горизонту, превышающим угол естественного откоса материала. На нижней рабочей поверхности верхнего 4 диска жестко закреплены по концентрическим окружностям вертикальные прутковые отбойники 6, к нижним торцам 7 которых жестко прикреплены горизонтальные кольца 8, внешним диаметром примыкающие к нижней рабочей поверхности верхнего диска 4, в котором над верхней поверхностью каждого горизонтального кольца 8 выполнен горизонтальный кольцевой канал 9, сообщающийся с наклонным кольцевым коллектором 10, образующая которого параллельна рабочим поверхностям дисков 4 и 5, с жестко закрепленной в нем по направлению его вращения винтовой направляющей 11, у которой высота превышает Dmax, где Dmax – максимальный размер частиц исходного материала. На верхней рабочей поверхности нижнего 5 диска от центра в сторону периферии жестко закреплены горизонтальные кольцевые уступы 12 с разгонными лопатками 13. Нижняя поверхность каждого горизонтального кольцевого уступа 12 с технологическим вертикальным зазором перекрывается соответствующим горизонтальным кольцом 8 с радиальной шириной, превышающей Dmax, по длине окружности в которых между внешними торцами горизонтальных кольцевых уступов 12 и вертикальными прутковыми отбойниками 6 выполнены дугообразные отверстия 14, радиальная ширина которых, а также зазор между смежными прутками вертикальных прутковых отбойников 6 уменьшается от центра дисков 4 и 5 к их периферии от Dmax до (0,1…0,5)Dmax. На периферии рабочих поверхностей дисков 4 и 5 жестко закреплены радиальные пластины 15. Вертикальный зазор между радиальными пластинами 15 дисков 4 и 5 равен (0,1…0,5)Dmax. Измельчитель обеспечивает повышение эффективности процесса измельчения и производительности по готовому продукту. 5 ил.

Центробежный дисковый измельчитель, содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски, отличающийся тем, что верхний и нижний диски имеют коническую рабочую поверхность с углом наклона образующей к горизонту, превышающим угол естественного откоса материала, на нижней рабочей поверхности верхнего диска жестко закреплены по концентрическим окружностям вертикальные прутковые отбойники, к нижним торцам которых жестко прикреплены горизонтальные кольца, внешним диаметром примыкающие к нижней рабочей поверхности верхнего диска, в котором над верхней поверхностью каждого горизонтального кольца выполнен горизонтальный кольцевой канал, сообщающийся с наклонным кольцевым коллектором, образующая которого параллельна рабочим поверхностям дисков, с жестко закрепленной в нем по направлению его вращения винтовой направляющей, у которой высота превышает Dmax, где Dmax – максимальный размер частиц исходного материала, на верхней рабочей поверхности нижнего диска от центра в сторону периферии жестко закреплены горизонтальные кольцевые уступы с разгонными лопатками, нижняя поверхность каждого горизонтального кольцевого уступа с технологическим вертикальным зазором перекрывается соответствующим горизонтальным кольцом с радиальной шириной, превышающей Dmax, по длине окружности, в которых между внешними торцами горизонтальных кольцевых уступов и вертикальными прутковыми отбойниками выполнены дугообразные отверстия, радиальная ширина которых, а также зазор между смежными прутками вертикальных прутковых отбойников уменьшается от центра дисков к их периферии от Dmax до (0,1…0,5)Dmax, при этом на периферии рабочих поверхностей дисков жестко закреплены радиальные пластины, вертикальный зазор между радиальными пластинами дисков равен (0,1…0,5)Dmax.

| Прибор для определения модуля упругости первого рода | 1961 |

|

SU145376A1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2018 |

|

RU2677353C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2739426C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ раздачи расхода в трубопроводы широкозахватной оросительной техники | 1981 |

|

SU1084751A1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2017 |

|

RU2658702C1 |

| US 5373995 A1, 20.12.1994. | |||

Авторы

Даты

2022-09-08—Публикация

2022-02-11—Подача