Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция центробежного дискового измельчителя (Семикопенко И.А., Воронов В.П., Беляев Д.А., Маняхин А.С. Определение мощности, затрачиваемой на измельчение частицы между двумя коническими поверхностями// Вестник БГТУ им. В.Г. Шухова. 2018. № 5. С. 78-81), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях ротора в виде дисков с конической рабочей поверхностью.

Известна конструкция центробежной ударной мельницы, содержащей ступенчатый корпус, каждая последующая ступень в котором, считая по ходу перемещения материала, выполнена большего диаметра, горизонтально расположенный в корпусе ступенчатый ротор с билами, загрузочный и разгрузочный патрубок (Авторское свидетельство СССР на изобретение №671839, ВО2С 13/14, опубл. 05.07.1979, бюл. № 25).

Недостатками известной конструкции является низкая эффективность процесса измельчения и низкая тонкость помола.

Наиболее близким техническим решением к предлагаемому, принятым за прототип, является центробежный дисковый измельчитель (Патент РФ на полезную модель № 145376, В02 С 13/20, опубл. 20.09.2014, бюл. № 26), содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся плоские верхний и нижний диски с ударными элементами, ударные элементы выполнены в виде спирали, которые на верхнем и нижнем дисках направлены в противоположные стороны.

C существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с загрузочным и разгрузочным патрубками и противоположно вращающиеся верхний и нижний диски.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с отсутствием совмещения помола и классификации материала в корпусе измельчителя и низкой производительностью по готовому продукту.

Изобретение направлено на повышение эффективности процесса измельчения и производительности по готовому продукту за счет совмещения помола и классификации материала.

Это достигается тем, что центробежный дисковый измельчитель содержит цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски. Согласно предложенному решению верхний и нижний диски имеют коническую рабочую поверхность с углом наклона образующей к горизонту, превышающем угол естественного откоса материала. На нижней рабочей поверхности верхнего диска жестко закреплены по концентрическим окружностям вертикальные решетки с вертикальными трапецеидальными отверстиями с большим наружным основанием, к нижним торцам вертикальных решеток параллельно верхнему жестко прикреплен промежуточный диск с радиальными лопастями, рабочая поверхность которых совпадает с задней кромкой вертикальных трапецеидальных отверстий по направлению вращения верхнего диска, в промежуточном диске перед каждым вертикальным трапецеидальным отверстием по концентрическим окружностям выполнены отверстия в виде дугообразных секторов радиальным размером, превышающим Dmax, где Dmax - максимальный размер частиц исходного материала. К нижней поверхности жестко прикреплены по концентрическим окружностям вертикальные прутковые отбойники. На верхней рабочей поверхности нижнего диска от центра в сторону периферии жестко закреплены радиальные разгонные лопатки с ударными молотками на периферии каждой разгонной лопатки, расположенными под соответствующими вертикальными дугообразными отверстиями. Между внешними торцами ударных молотков и прутковыми отбойниками имеется технологический зазор. Вертикальный зазор между верхним диском и промежуточным диском, а также между промежуточным диском и нижним диском превышает 2Dmax. Размер меньшего основания вертикального трапецеидального отверстия и зазор между смежными прутками вертикальных прутковых отбойников уменьшается от центра дисков к их периферии от Dmax до (0,1…0,5)Dmax.

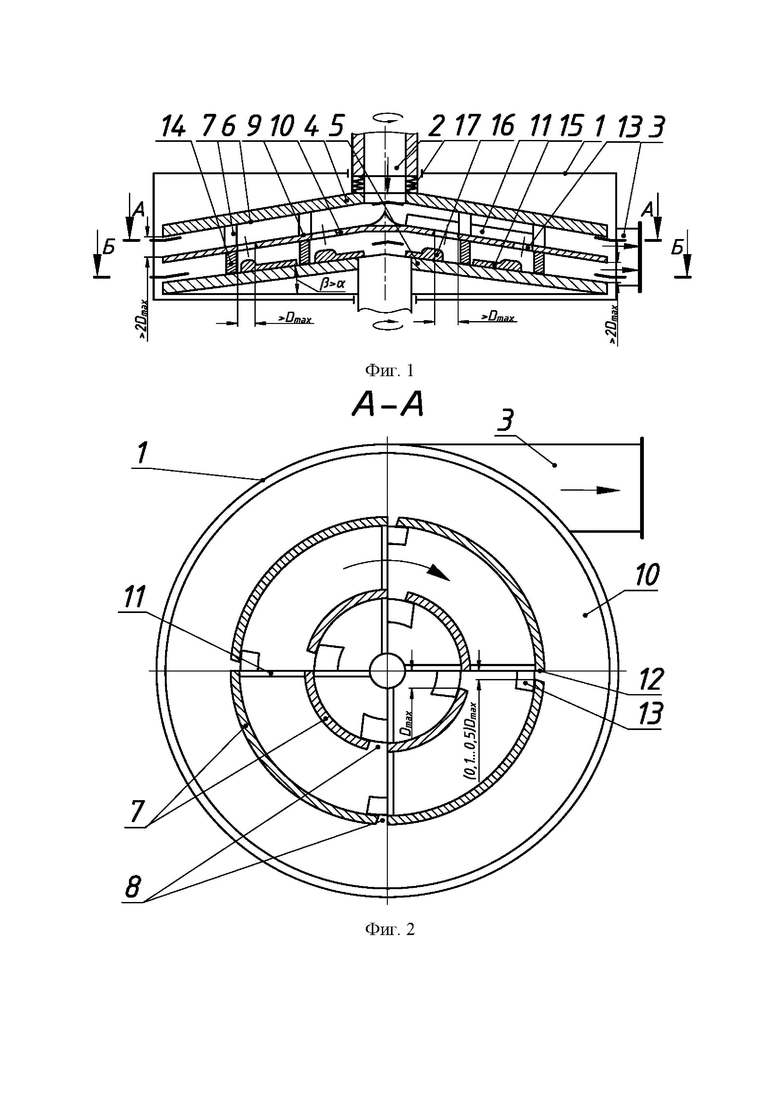

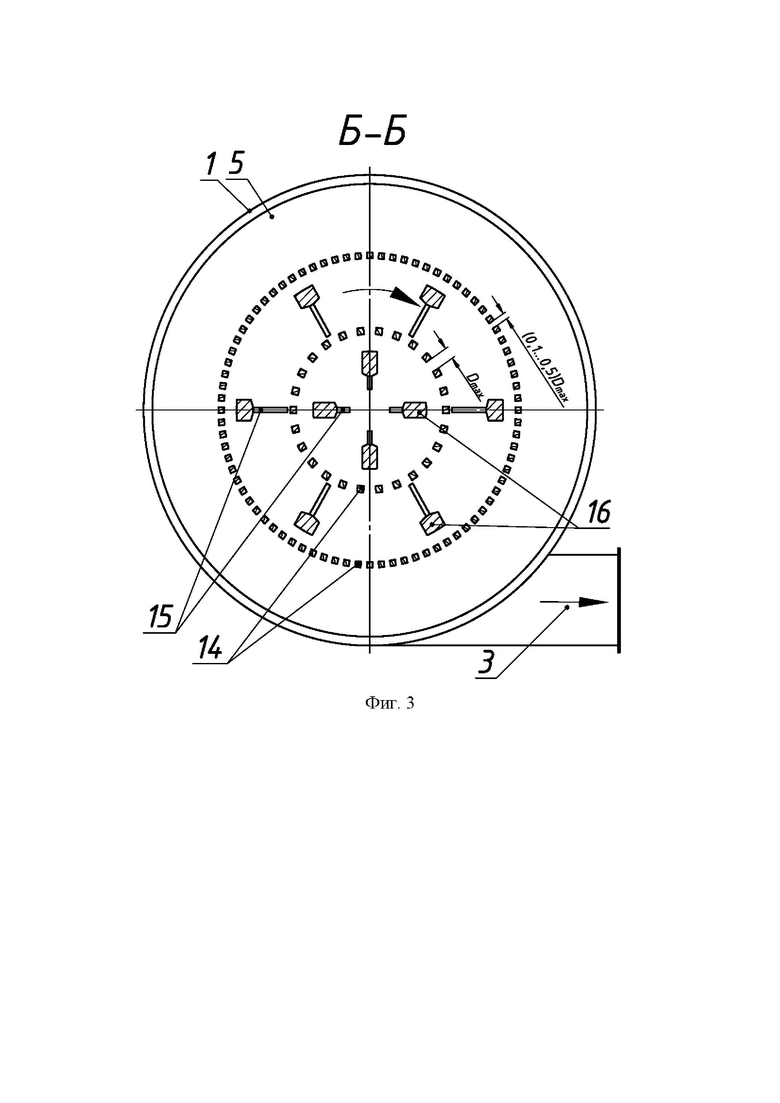

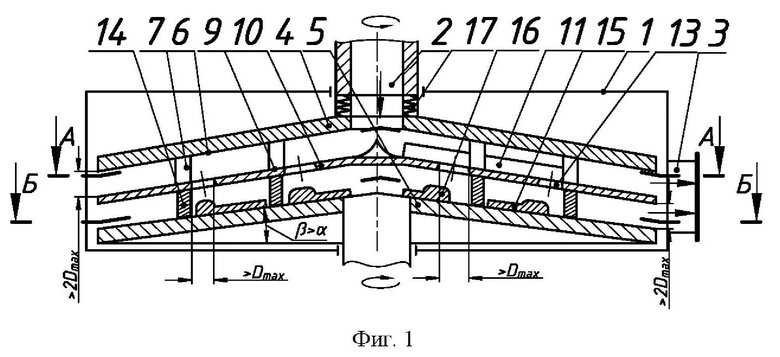

Сущность изобретения поясняется чертежом, где на фиг.1 изображен продольный разрез (центробежный дисковый измельчитель); на фиг.2 - разрез А-А на фиг.1 (вертикальные решетки и радиальные лопасти ); на фиг.3 - разрез Б-Б на фиг.1 (разгонные лопатки и прутковые отбойники).

Центробежный дисковый измельчитель содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 патрубками, противоположно вращающиеся верхний 4 и нижний 5 диски. Верхний 4 и нижний 5 диски имеют коническую рабочую поверхность с углом β наклона образующей к горизонту, превышающем угол α естественного откоса материала. На нижней рабочей поверхности 6 верхнего диска 4 жестко закреплены по концентрическим окружностям вертикальные решетки 7 с вертикальными трапецеидальными отверстиями 8 с большим наружным основанием, к нижним торцам 9 вертикальных решеток 7 параллельно верхнему 4 жестко прикреплен промежуточный диск 10 с радиальными лопастями 11, рабочая поверхность которых совпадает с задней кромкой 12 вертикальных трапецеидальных отверстий 8 по направлению вращения верхнего диска 4, в промежуточном диске 10 перед каждым вертикальным трапецеидальным отверстием 8 по концентрическим окружностям выполнены отверстия 13 в виде дугообразных секторов радиальным размером, превышающим Dmax, где Dmax - максимальный размер частиц исходного материала. К нижней поверхности промежуточного диска 10 жестко прикреплены по концентрическим окружностям вертикальные прутковые отбойники 14. На верхней рабочей поверхности нижнего диска 5 от центра в сторону периферии жестко закреплены радиальные разгонные лопатки 15 с ударными молотками 16 на периферии каждой разгонной лопатки 15, расположенными под соответствующими вертикальными дугообразными отверстиями 13. Между внешними торцами ударных молотков 16 и вертикальными прутковыми отбойниками 14 имеется технологический зазор. Вертикальный зазор между верхним диском 4 и промежуточным диском 10, а также между промежуточным диском 10 и нижним диском 5 превышает 2Dmax. Размер меньшего основания вертикального трапецеидального отверстия 8 и зазор между смежными прутками вертикальных прутковых отбойников 14 уменьшается от центра дисков 4 и 5 к их периферии от Dmax до (0,1…0,5)Dmax. В случае необходимости имеется возможность поднятия верхнего диска 4 за счет пружинной опоры 17.

Центробежный дисковый измельчитель работает следующим образом. Измельчаемый материал, например известняк влажностью до 2%, попадает в загрузочный патрубок 2, откуда направляется на рабочую поверхность радиальных лопастей 11. Частицы захватываются рабочими поверхностями радиальных лопастей 11 и перемещаются вдоль них. Сходящие с радиальных лопастей 11 частицы по задней кромке 12 направляются в вертикальные трапецеидальные отверстия 8 вертикальной решетки 7, закрепленной на нижней рабочей поверхности 6 верхнего диска 4. Частицы, прошедшие в вертикальные трапецеидальные отверстия 8, направляются на следующие в направлении периферии радиальные лопасти 11, закрепленные на промежуточном диске 10, а затем в вертикальные трапецеидальные отверстия 8 следующей вертикальной решетки 7, закрепленной на нижней рабочей поверхности 6 верхнего диска 4. Крупные частицы, перемещаясь вдоль рабочей поверхности радиальных лопастей 11 в направлении задней кромки 12, не прошедшие через вертикальные трапецеидальные отверстия 8 вертикальных решеток 7, выпадают в отверстия 13 в виде дугообразных секторов, расположенные перед каждым вертикальным трапецеидальным отверстием 8. Затем крупные частицы захватываются рабочими поверхностями радиальных разгонных лопаток 15, расположенными отверстиями 13 в виде дугообразных секторов. Частицы перемещаются вдоль рабочих поверхностей радиальных разгонных лопаток 15 и с помощью ударных молотков 16 ударяются в вертикальные прутковые отбойники 14, вращающиеся вместе с верхним 4 и промежуточным 10 дисками в противоположном направлении. Частицы соударяются с вертикальными прутковыми отбойниками 14 и разрушаются до тех пор, пока не пройдут через зазоры в вертикальных прутковых отбойниках 14 и перемещаются в направлении следующих вертикальных прутковых отбойников 14, где повторяется процесс их разрушения и классификации. Измельченный материал по верхней рабочей поверхности нижнего диска 5 выносится в периферийную часть корпуса 1 и в разгрузочный патрубок 3. Мелкая фракция материала, прошедшая через вертикальные трапецеидальные отверстия 8 вертикальных решеток 7, также выносится на периферию по верхней поверхности промежуточного диска 10, жестко прикрепленного к нижним торцам 9 вертикальных решеток 7. При значительной частоте встречного вращения верхнего 4 и нижнего 5 дисков частицы материала испытывают интенсивные ударные и истирающие нагрузки соответственно со стороны вертикальных прутковых отбойников 14 и ударных молотков 16 , вращающихся в противоположных направлениях, что увеличивает эффективность измельчения. Наличие пружинной опоры 17 исключает заклинивание частиц недробимого материала в рабочем пространстве между верхним 4 диском и нижним 5 диском. Готовый продукт выносится воздушным потоком из корпуса 1 через разгрузочный патрубок 3.

Изготовление рабочей поверхности верхнего 4 и нижнего 5 дисков с углом β наклона образующей к горизонту, превышающем угол α естественного откоса материала, обеспечивает интенсивное прохождение измельчаемых частиц материала в рабочем пространстве в направлении разгрузочного патрубка 3. Так как частицы материала при их движении от центра дисков 4 и 5 к их периферии уменьшаются в размерах, то и уменьшается зазор между смежными прутками вертикальных прутковых отбойников 14 от центра дисков 4 и 5 к их периферии, а также размер меньшего основания вертикального трапецеидального отверстия 8. Для обеспечения работы центробежного дискового измельчителя имеется технологический зазор между ударными молотками 16 и прутковым отбойником 14, а также вертикальные зазоры между верхним 4 и промежуточным 10 диском, и промежуточным диском 10 и нижним диском 5. Для исключения забивания вертикальных трапецеидальных отверстий 8 их меньшее основание расположено на внутренней стороне.

Таким образом, осуществляется измельчение частиц материала с непрерывным отводом мелкого класса в процессе перемещения частиц от загрузки к разгрузке, то есть совмещение помола и классификации материала в корпусе дискового измельчителя.

Все вышесказанное позволит повысить эффективность процесса измельчения и увеличить производительность по готовому продукту.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2779553C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2783533C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2024 |

|

RU2823993C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2786115C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2024 |

|

RU2821920C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2797592C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2761462C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2755473C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2792452C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2781607C1 |

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Центробежный дисковый измельчитель содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 патрубками, противоположно вращающиеся верхний 4 и нижний 5 диски. Верхний 4 и нижний 5 диски имеют коническую рабочую поверхность с углом β наклона образующей к горизонту, превышающим угол α естественного откоса материала. На нижней рабочей поверхности 6 верхнего диска 4 жестко закреплены по концентрическим окружностям вертикальные решетки 7 с вертикальными трапецеидальными отверстиями 8 с большим наружным основанием, к нижним торцам 9 вертикальных решеток 7 параллельно верхнему 4 жестко прикреплен промежуточный диск 10 с радиальными лопастями 11, рабочая поверхность которых совпадает с задней кромкой 12 вертикальных трапецеидальных отверстий 8 по направлению вращения верхнего диска 4, в промежуточном диске 10 перед каждым вертикальным трапецеидальным отверстием 8 по концентрическим окружностям выполнены отверстия 13 в виде дугообразных секторов радиальным размером, превышающим Dmax, где Dmax - максимальный размер частиц исходного материала. К нижней поверхности жестко прикреплены по концентрическим окружностям вертикальные прутковые отбойники 14. На верхней рабочей поверхности нижнего диска 5 от центра в сторону периферии жестко закреплены радиальные разгонные лопатки 15 с ударными молотками 16 на периферии каждой разгонной лопатки 15, расположенными под соответствующими вертикальными дугообразными отверстиями 13. Между внешними торцами ударных молотков 16 и прутковыми отбойниками 14 имеется технологический зазор. Вертикальный зазор между верхним диском 4 и промежуточным диском 10, а также между промежуточным диском 10 и нижним диском 5 превышает 2Dmax. Размер меньшего основания вертикального трапецеидального отверстия 8 и зазор между смежными прутками вертикальных прутковых отбойников 14 уменьшается от центра дисков 4 и 5 к их периферии от Dmax до (0,1…0,5)Dmax. Изобретение направлено на повышение эффективности процесса измельчения и производительности по готовому продукту. 3 ил.

Центробежный дисковый измельчитель, содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски, отличающийся тем, что верхний и нижний диски имеют коническую рабочую поверхность с углом наклона образующей к горизонту, превышающим угол естественного откоса материала, на нижней рабочей поверхности верхнего диска жестко закреплены по концентрическим окружностям вертикальные решетки с вертикальными трапецеидальными отверстиями с большим наружным основанием, к нижним торцам вертикальных решеток параллельно верхнему жестко прикреплен промежуточный диск с радиальными лопастями, рабочая поверхность которых совпадает с задней кромкой вертикальных трапецеидальных отверстий по направлению вращения верхнего диска, в промежуточном диске перед каждым вертикальным трапецеидальным отверстием по концентрическим окружностям выполнены отверстия в виде дугообразных секторов радиальным размером, превышающим Dmax, где Dmax – максимальный размер частиц исходного материала, а к нижней поверхности жестко прикреплены по концентрическим окружностям вертикальные прутковые отбойники, на верхней рабочей поверхности нижнего диска от центра в сторону периферии жестко закреплены радиальные разгонные лопатки с ударными молотками на периферии каждой разгонной лопатки, расположенными под соответствующими вертикальными дугообразными отверстиями, между внешними торцами ударных молотков и прутковыми отбойниками имеется технологический зазор, вертикальный зазор между верхним диском и промежуточным диском, а также между промежуточным диском и нижним диском превышает 2Dmax, а размер меньшего основания вертикального трапецеидального отверстия и зазор между смежными прутками вертикальных прутковых отбойников уменьшается от центра дисков к их периферии от Dmax до (0,1…0,5)Dmax.

| Прибор для определения модуля упругости первого рода | 1961 |

|

SU145376A1 |

| RU 2010124106 A, 20.12.2011 | |||

| Дезинтегратор | 1987 |

|

SU1445780A1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2018 |

|

RU2677353C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ раздачи расхода в трубопроводы широкозахватной оросительной техники | 1981 |

|

SU1084751A1 |

| US 5373995 A1, 20.12.1994. | |||

Авторы

Даты

2022-12-21—Публикация

2022-04-15—Подача