ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способам и системе для изготовления изолирующих дистанцирующих элементов для просвечивающихся панелей из материалов, таких как стекло.

УРОВЕНЬ ТЕХНИКИ

[0002] Изолирующие просвечивающиеся барьеры, такие как оконные и дверные полотна, обычно состоят, по меньшей мере, из двух параллельных панелей из стекла или пластика, разнесенных друг от друга посредством дистанцирующего элемента, уплотненного по периферии панелей из стекла или пластика. Просвечивающиеся панели могут иметь различные уровни прозрачности в зависимости, например, от того, желательны ли декоративные эффекты или эффекты приватности. В узле из изолирующих просвечивающейся панелей образуется герметичное пространство из воздуха или инертного газа, которое помогает поддерживать разность температур между внутренней стороной барьера и внешней стороной барьера. Разработки в области изолирующих просвечивающихся барьеров за последние тридцать лет включали дистанцирующие элементы, используемые для удержания параллельных панелей из стекла или пластика в разнесенном отношении.

[0003] Ранние дистанцирующие элементы были образованы из полых металлических брусков, заполненных осушающим материалом, чтобы сохранить сухое герметичное пространство внутри изолирующего просвечивающегося барьера. Высокая теплопроводность между панелями из стекла или пластика приводила к проблемам запотевания или затуманивания в экстремальных погодных условиях, что привело к усовершенствованию дистанцирующих элементов. Некоторые дистанцирующие элементы объединяют вспененный осушающий материал с влагозащитным барьером для исключения большей части теплопроводности между панелями из стекла или пластика в краевой зоне остекления.

[0004] Герметизирующая способность дистанцирующих элементов имеет решающее значение для уменьшения проблем запотевания или затуманивания, отмеченных ранее, и сохранения изолирующего газа между панелями. Однако известные способы изготовления не способствуют постоянному обеспечению дистанцирующих элементов, которые имеют точные размеры. Например, обычные способы изготовления дистанцирующих элементов обычно начинаются с процесса экструзии, в котором фильеры предназначены для выдавливания дистанцирующего элемента с определенными размерами ширины, например, 1/2 дюйма или 5/8 дюйма. Однако процесс экструзии не всегда является точным, и отраслевой стандарт допускает отклонение размеров до 5%. Кроме того, последующие процессы, такие как применение пароизоляции и/или отверждения, могут создавать еще большие изменения в форме и размерах экструдированного материала. Малейшее изменение размеров дистанцирующего элемента, даже тех дистанцирующих элементов, которые изготовлены в пределах, но с более высоким конечным пределом допуска в 5%, могут отрицательно повлиять на окончательную герметизирующую способность дистанцирующего элемента. Следовательно, желательно усовершенствовать способ и системы изготовления, чтобы поддерживать более жесткие допуски при изготовлении дистанцирующих элементов, а также упростить процесс и снизить общие расходы.

[0005] Кроме того, когда необходимо переключение процесса, например, когда необходимо изготовление дистанцирующих элементов другого размера или типа, весь процесс изготовления должен быть остановлен, а экструзионная фильера заменена перед продолжением производства. Процесс остановки экструзии и замены фильеры занимает много времени и значительно снижает производительность. Таким образом, было бы желательно иметь систему, которая может легко переключаться между типами дистанционных элементов, когда требуется другой размер.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] В различных вариантах осуществления, изобретение обеспечивает дистанцирующий элемент и способ изготовления гибкого термоотверждающегося полимерного тела дистанцирующего элемента; без использования традиционной энергоемкой экструзии, термического отверждения и термического обжига; с использованием двухкомпонентного полимера; при этом один компонент содержит порошок осушителя, а другой компонент является катализатором отверждения.

[0007] В другом варианте осуществления, изобретение обеспечивает систему для изготовления изолирующего дистанцирующего элемента для сборки разнесенных просвечивающихся панелей и образования изолирующего панельного узла. Система содержит экструдер, выполненный с возможностью образования экструдата, станцию для гофрирования пароизоляции для образования гофрированной пароизоляции для приема экструдата, и станцию разрезания, выполненную с возможностью разрезания пароизоляции и экструдата на одну или более полос для образования одного или нескольких дистанцирующих элементов.

[0008] В другом варианте осуществления, изобретение обеспечивает способ изготовления изолирующего дистанцирующего элемента для сборки разнесенных просвечивающихся панелей и образования изолирующего панельного узла. Способ включает экструзию экструдата в пароизоляцию, причем экструдат содержит двухкомпонентный термоотверждающийся полимер, включающий в себя осушающий материал, и разрезание пароизоляции и экструдата, по меньшей мере, на одну полосу экструдата.

[0009] В другом варианте осуществления, изобретение обеспечивает резец для разрезания экструдата для узла разнесенных просвечивающихся панелей и образования изолирующего панельного узла. Резец содержит первую режущую головку, регулируемую между первым положением и вторым положением относительно пути резания, по которому движется экструдат, причем первое положение сконфигурировано так, чтобы первая режущая головка разрезала, по меньшей мере, экструдат, когда экструдат движется вдоль путь резания, и второе положение сконфигурировано для предотвращения разрезания экструдата первой режущей головкой, когда экструдат перемещается вдоль пути резания, и вторую режущую головку, регулируемую между третьим положением и четвертым положением относительно пути резания, по которому движется экструдат, причем третье положение сконфигурировано так, чтобы вторая режущая головка разрезала, по меньшей мере, экструдат, когда экструдат движется вдоль пути резания, и четвертое положение сконфигурировано для предотвращения резания экструдата второй режущей головкой, когда экструдат движется вдоль пути резания.

[0010] В другом варианте осуществления, изобретение обеспечивает дистанцирующий узел для сборки разнесенных просвечивающихся панелей и образования изолирующего панельного узла. Дистанцирующий узел содержит полосу гибкого, упругого экструдата и пароизоляцию, прикрепленную к стороне экструдата, причем пароизоляция образована в виде гофрированного листового материала и соответствует стороне экструдата.

[0011] В другом варианте осуществления, изобретение обеспечивает полиуретановый экструдат, содержащий продукт реакции одного или нескольких ди- или полиизоцианатов, и одного или нескольких ди- или полиолов, где соотношение количества одного или нескольких ди- или полиизоцианатов к количеству одного или нескольких ди- или полиолов находится в диапазоне от 1:3 до 1:4, в расчете на общий вес одного или нескольких ди- или полиизоцианатов и одного или нескольких ди- или полиолов, осушителя и, при желании, одного или нескольких пластификаторов, одного или нескольких поглотителей УФ-излучения и/или блокаторов, одного или нескольких активаторов адгезии, одного или нескольких пигментов, или их комбинации.

[0012] В другом варианте осуществления, изобретение обеспечивает бутиловый чувствительный к давлению адгезив, содержащий один или более хлорбутильных эластомеров, один или более стирол-бутадиеновых каучуков, одну или более повышающих клейкость смол, полиизобутилен и один или более антиоксидантов.

Различные дополнительные задачи, преимущества и признаки изобретения будут оценены из обзора следующего подробного описания иллюстративных вариантов осуществления совместно с сопровождающими чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи, которые содержатся и составляют часть данного описания, иллюстрируют варианты осуществления изобретения и вместе с общим описанием изобретения, данным выше, и детальным описанием, данным ниже, служат для объяснения изобретения.

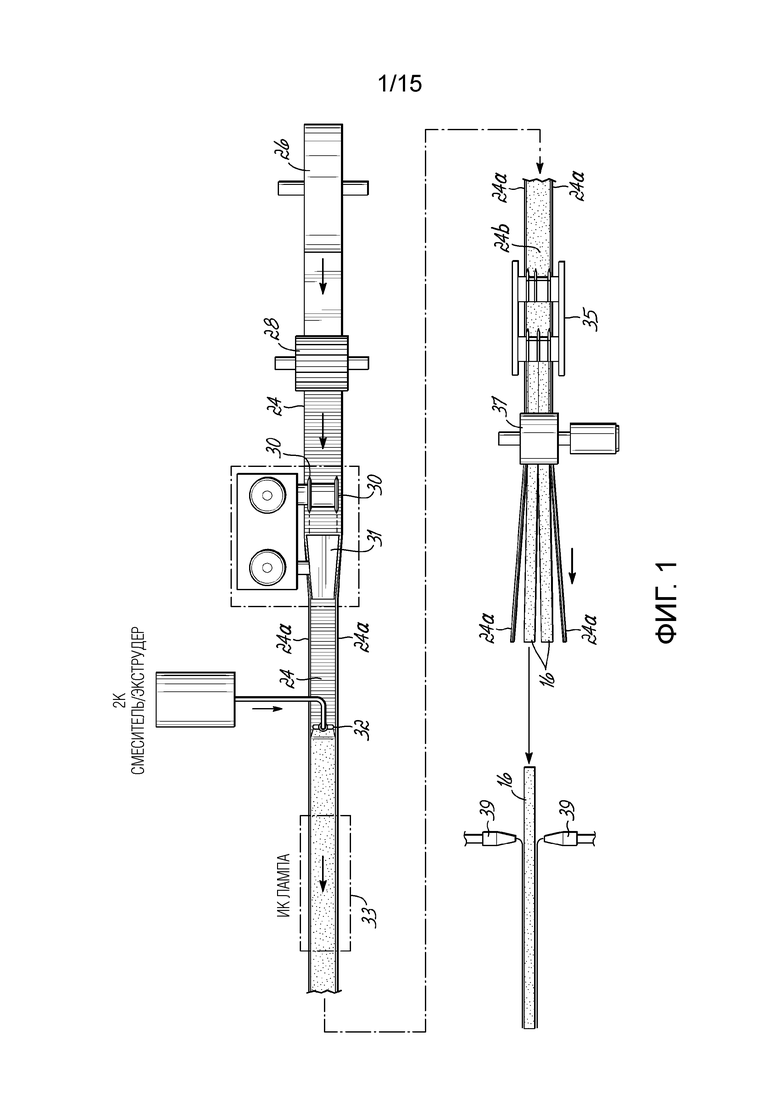

[0014] Фиг.1 представляет собой вид сверху, схематично иллюстрирующий производственную линию для конструирования дистанцирующего элемента в соответствии с одним примером варианта осуществления изобретения.

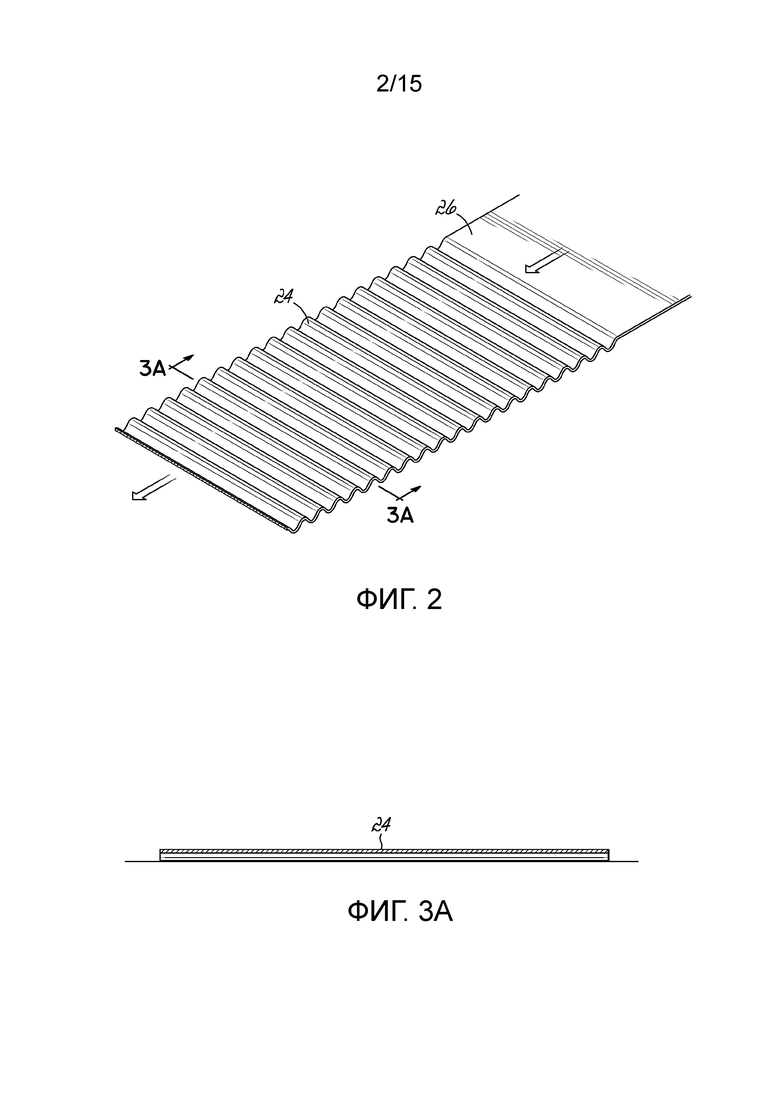

[0015] Фиг.2 представляет собой вид в перспективе, иллюстрирующий пароизоляцию дистанцирующего элемента.

[0016] Фиг.3А представляет собой вид сечения, выполненного по линии 3А-3А на фиг.2.

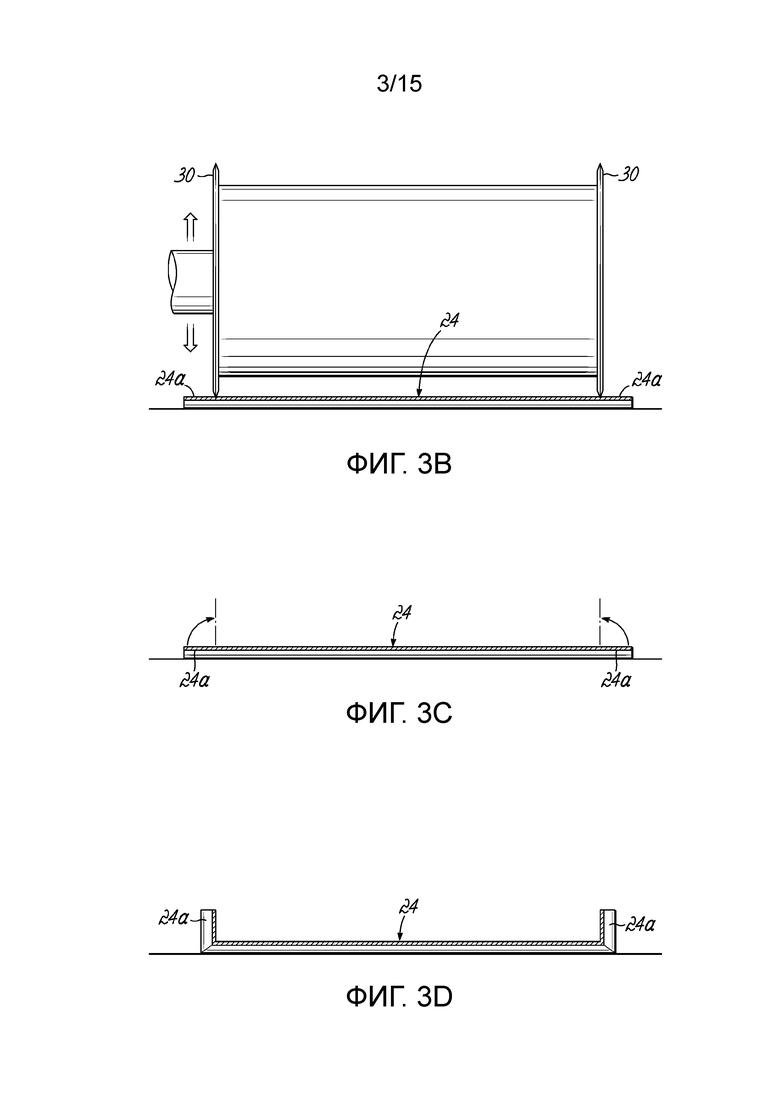

[0017] Фиг.3В представляет собой вид сечения, подобный фиг.3А, но схематично иллюстрирующий операцию надрезания, используемую для последующего образования соответствующих кромок вдоль внешних краевых участков.

[0018] Фиг.3С представляет собой вид, аналогичный фиг.3А, но схематично иллюстрирующий внешние краевые участки, отгибаемые вверх.

[0019] Фиг.3D представляет собой вид, аналогичный фиг.3С, но иллюстрирующий внешние краевые участки, отогнутые вверх.

[0020] Фиг.3Е представляет собой вид, аналогичный фиг.3D, но схематично иллюстрирующий образованный лоток, заполняемый экструдатом.

[0021] Фиг.3F представляет собой вид, аналогичный фиг.3F, но схематично иллюстрирующий процесс отверждения экструдата.

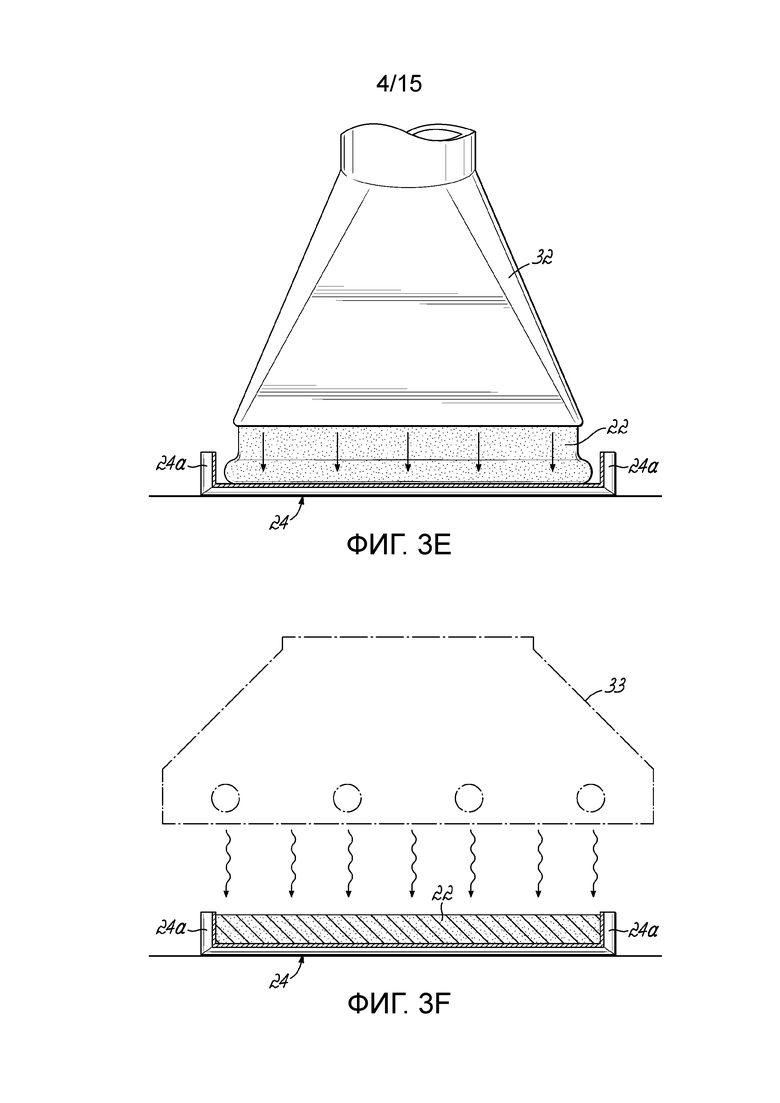

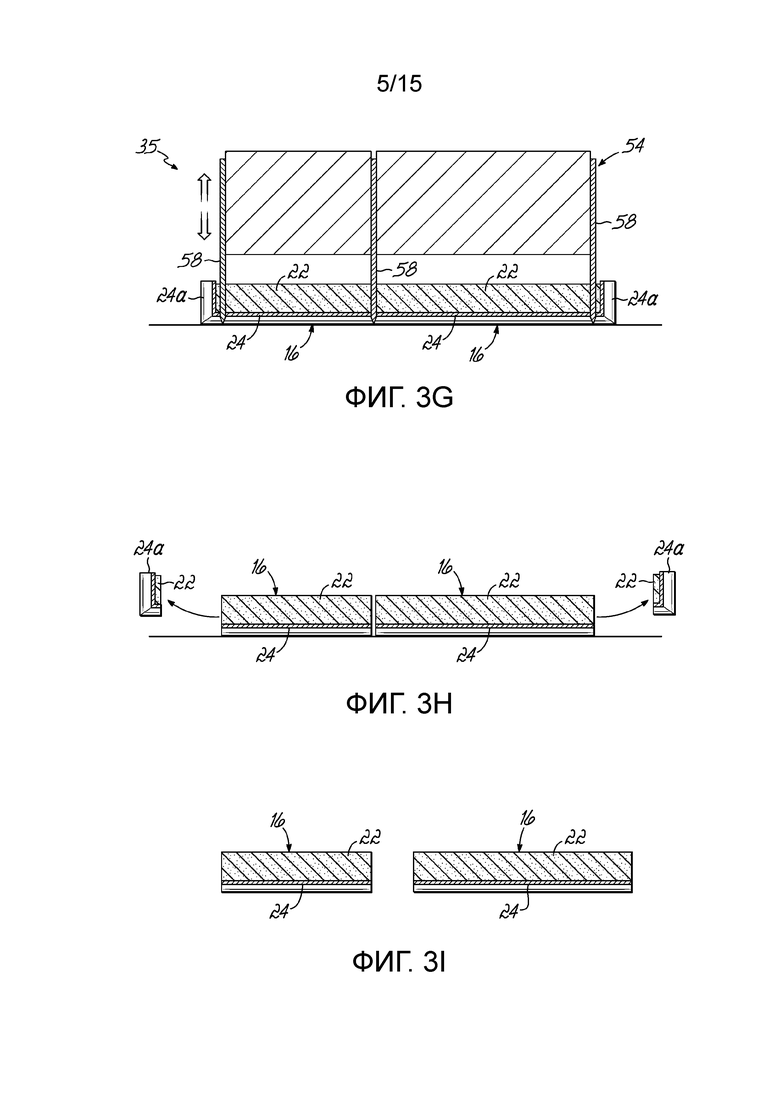

[0022] Фиг.3G представляет собой вид, аналогичный фиг.3F, но схематично иллюстрирующий начальный процесс разрезания экструдата в продольную полосу.

[0023] Фиг.3H представляет собой вид, аналогичный фиг.3G, но иллюстрирующий удаление внешних краевых участков.

[0024] Фиг.3I представляет собой вид, аналогичный фиг.3H, но иллюстрирующий разделенные полосы дистанцирующего элемента.

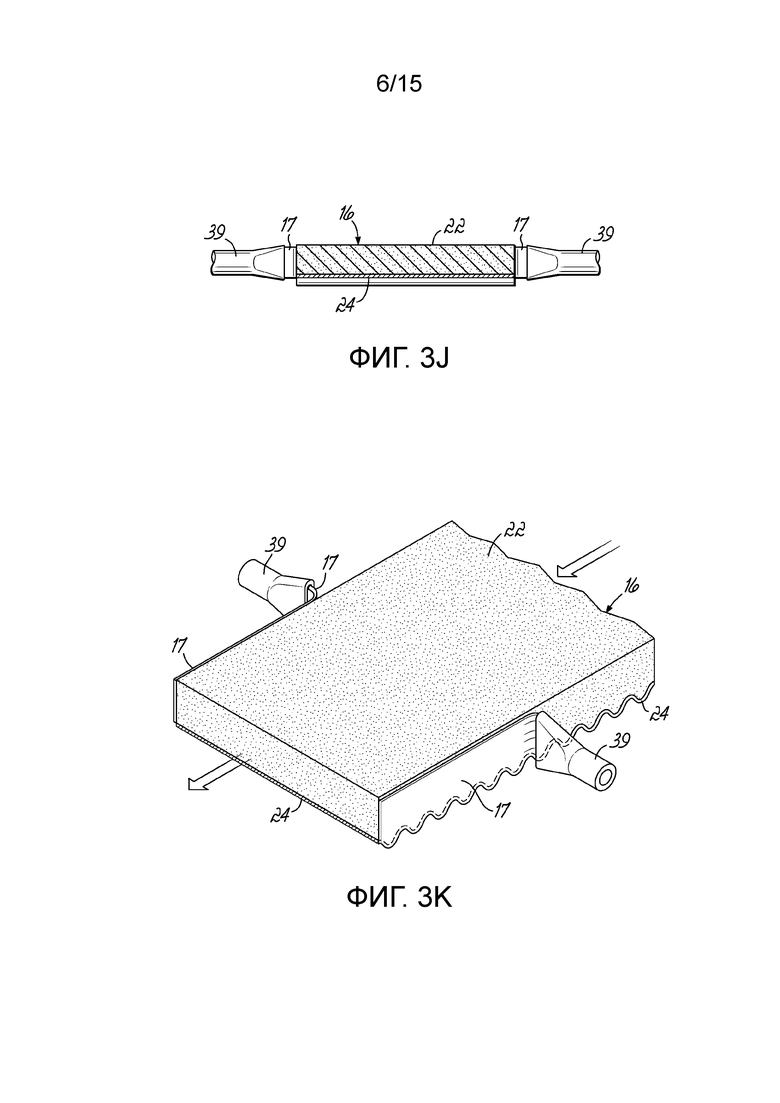

[0025] Фиг.3J представляет собой вид, аналогичный фиг.3I, но дополнительно иллюстрирующий нанесение адгезива на внешние краевые поверхности одной из полос дистанцирующего элемента.

[0026] Фиг.3K представляет собой вид в перспективе, иллюстрирующий полосу дистанцирующего элемента и нанесение адгезива по фиг.3J.

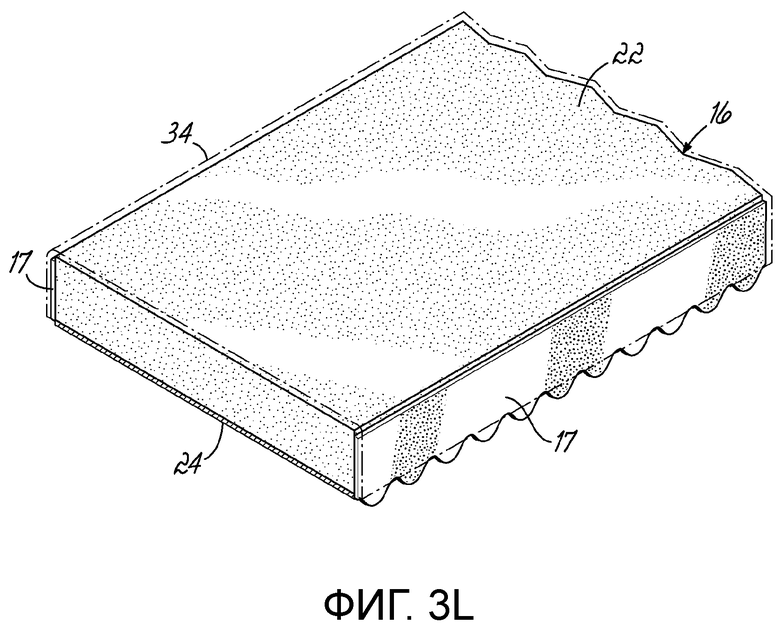

[0027] Fig.3L представляет собой вид в перспективе, показывающий последующий этап нанесения отслаиваемой защитной подложки к внешним краевым участкам полосы дистанцирующего элемента.

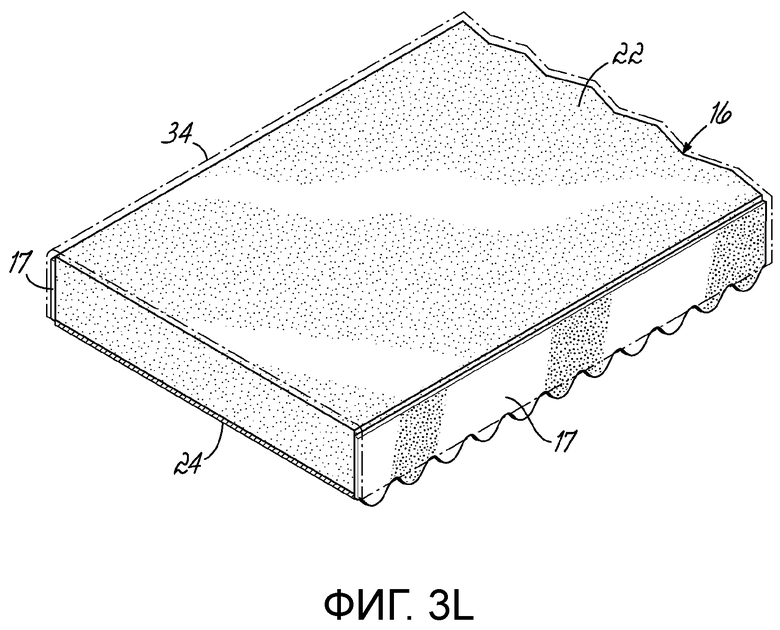

[0028] Фиг.4 представляет собой вид в перспективе, показывающий пару просвечивающихся панелей, разделенных оконным дистанцирующим элементом, сконструированным в соответствии с иллюстративным вариантом осуществления изобретения.

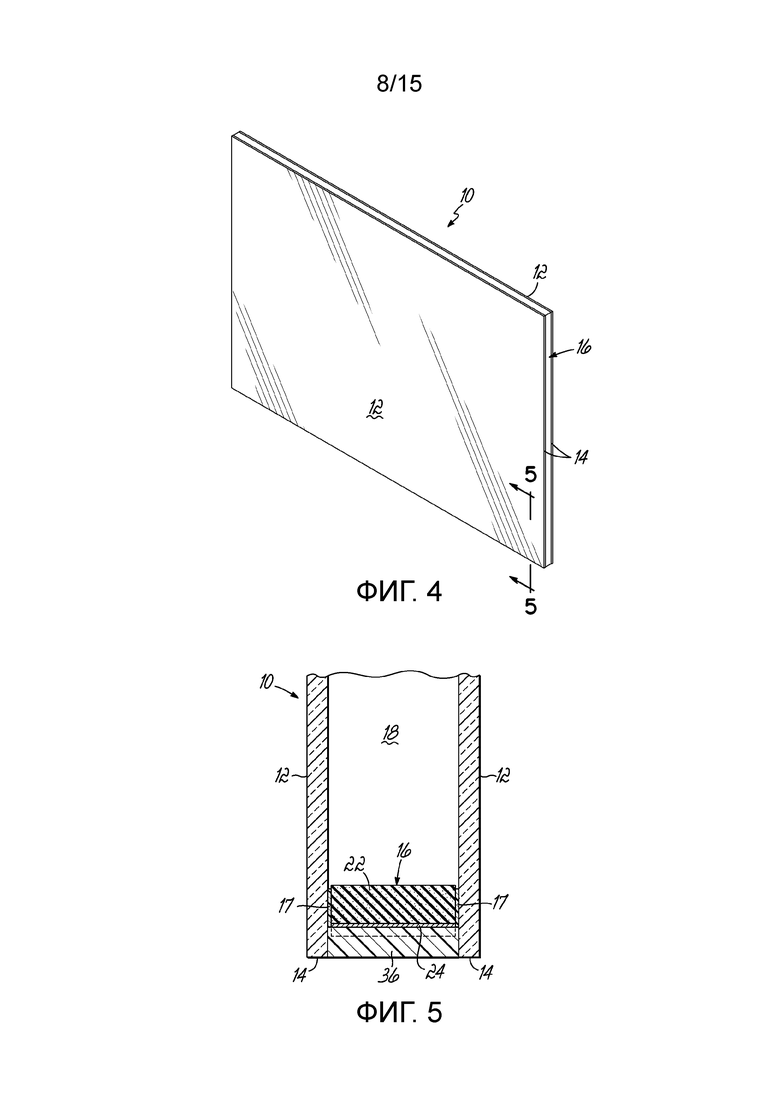

[0029] Фиг.5С представляет собой вид сечения по линии 5-5 по фиг.4.

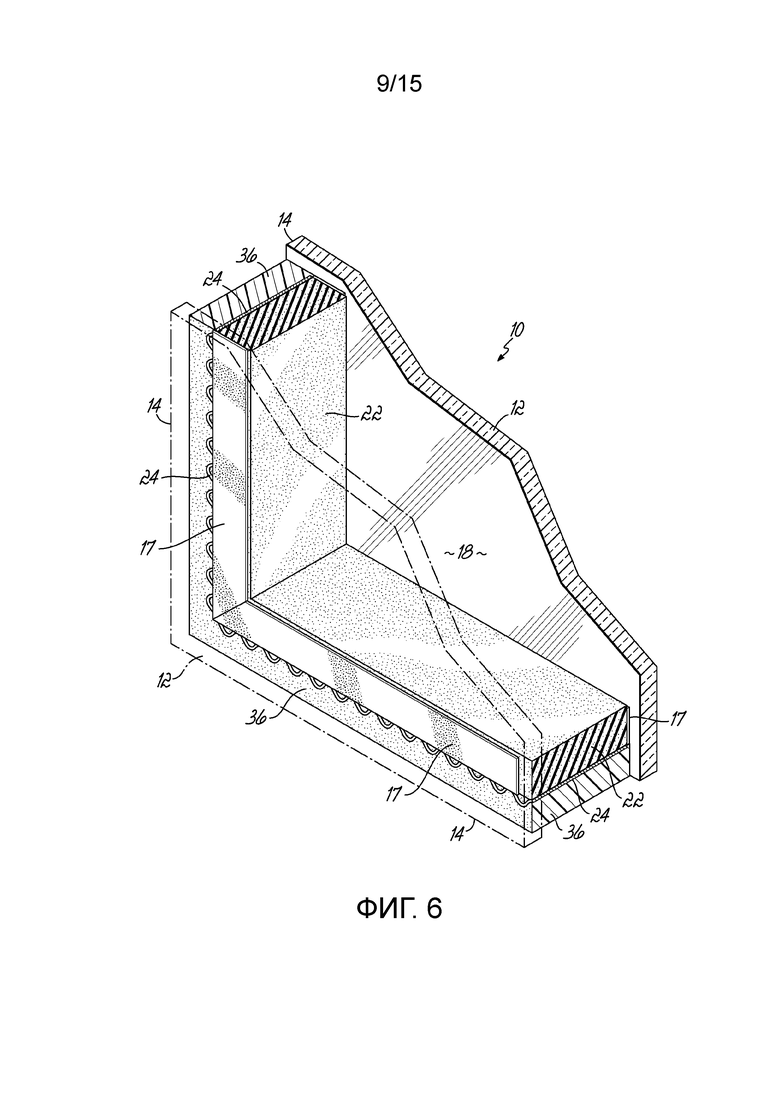

[0030] Фиг.6 представляет собой фрагментированный вид в перспективе, иллюстрирующий узел по фиг.5.

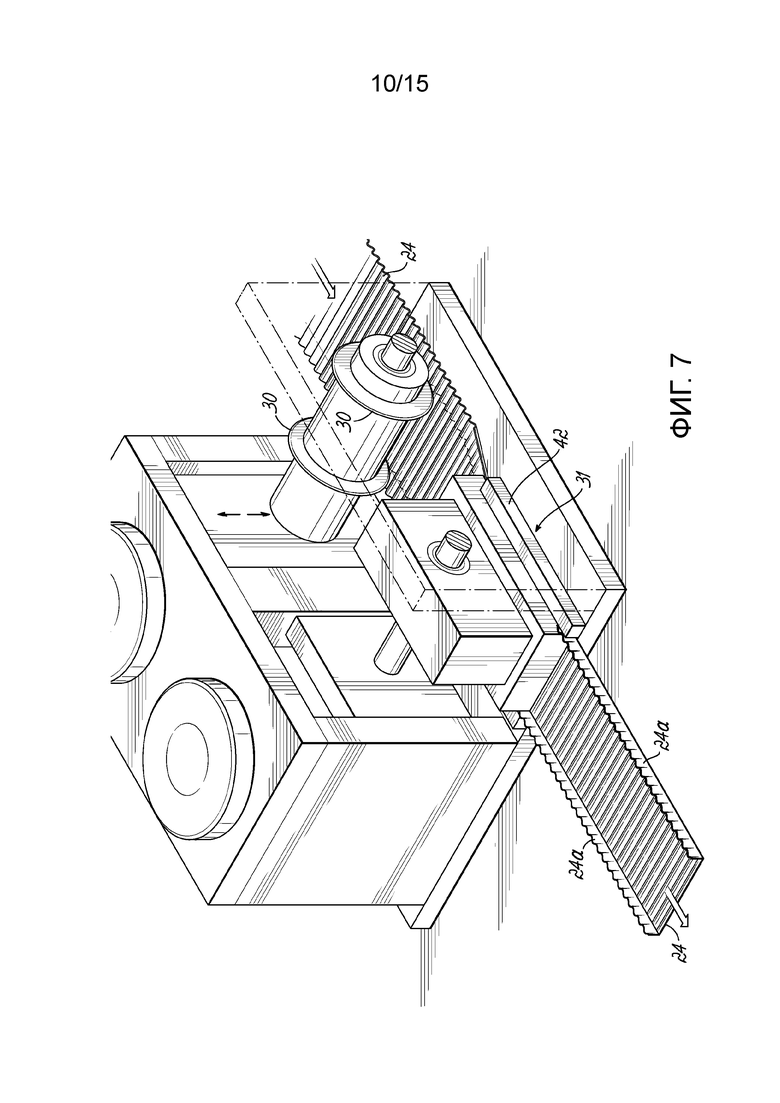

[0031] Фиг.7 представляет собой вид в перспективе, более конкретно иллюстрирующий участок производственной линии для надрезания и образования внешних краевых участков пароизоляции.

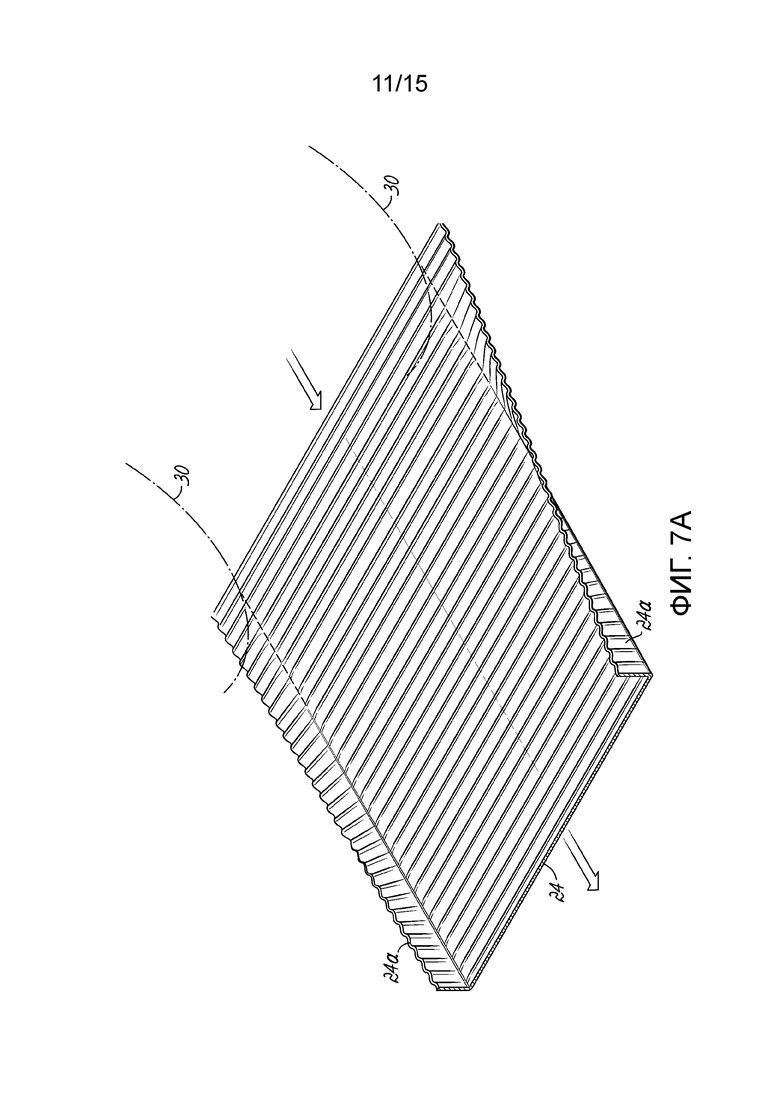

[0032] Фиг.7А представляет собой увеличенный вид в перспективе гофрированной пароизоляции, образованной внешними участками краевой кромки.

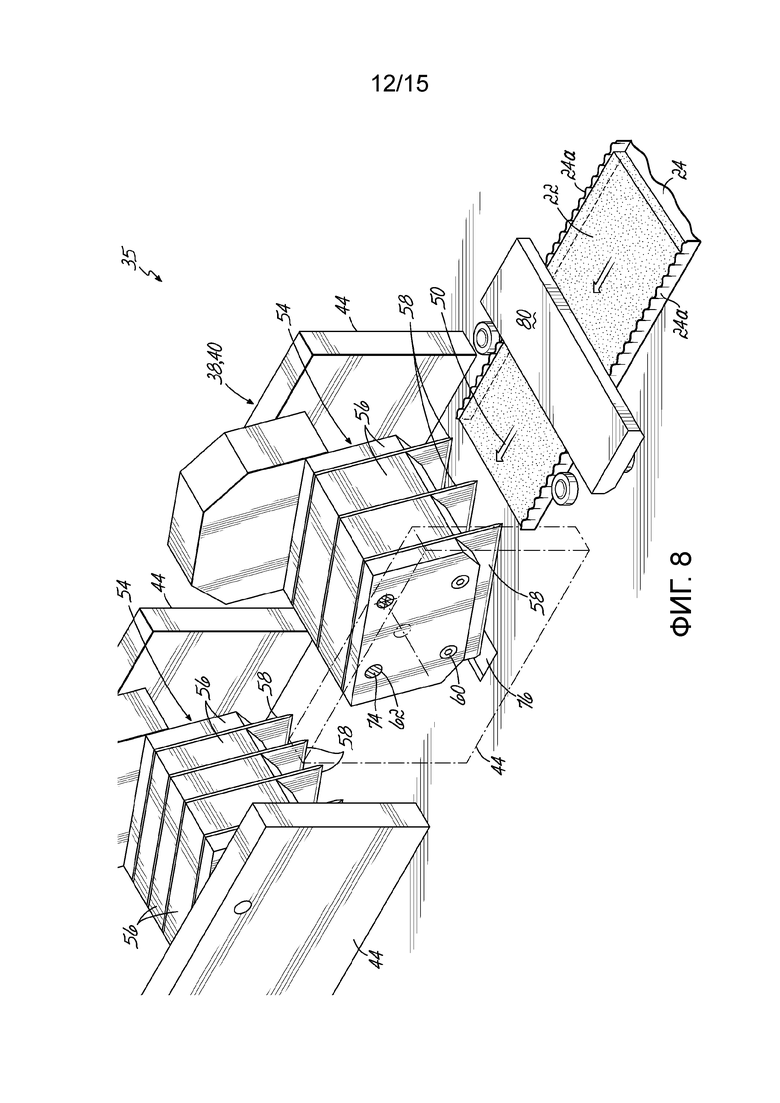

[0033] Фиг.6 представляет собой вид в перспективе, более конкретно, иллюстрирующий станцию разрезания на производственной линии.

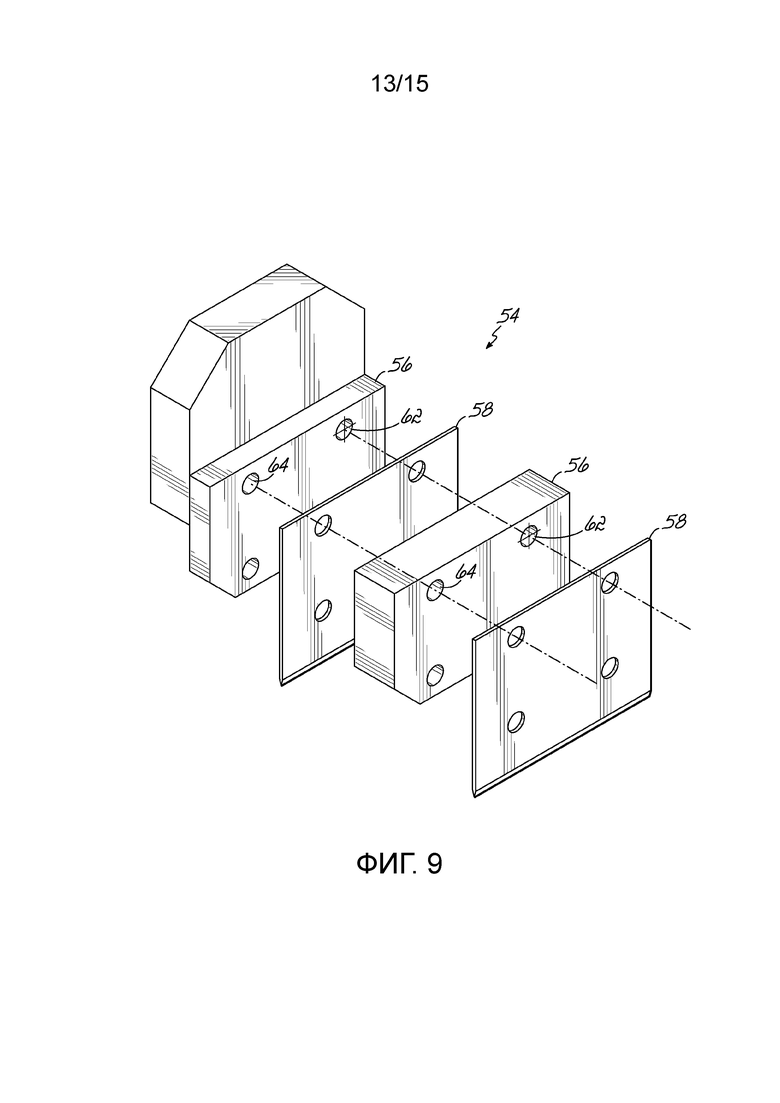

[0034] Фиг.9 представляет собой частично разобранный вид в перспективе режущей головки.

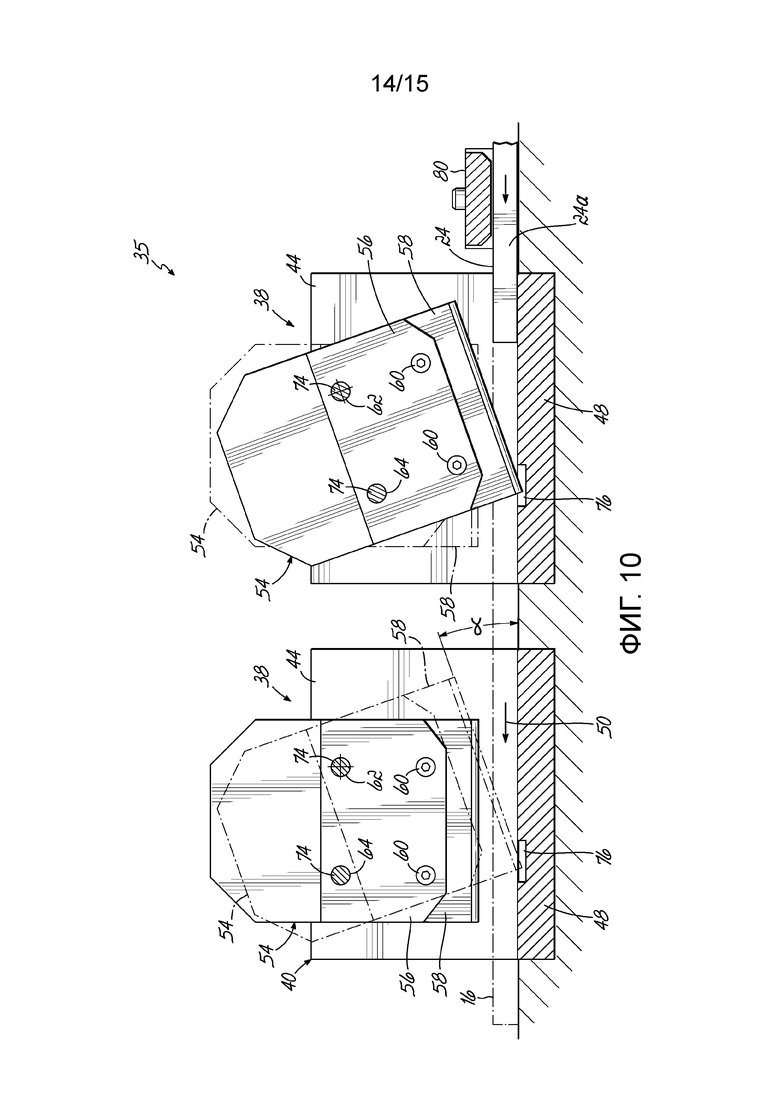

[0035] Фиг.10 представляет собой вид сечения сбоку, иллюстрирующий одну из режущих головок, наклоненную вниз в положение резания, а другую режущую головку, поднятую в положение вне зацепления с экструдатом.

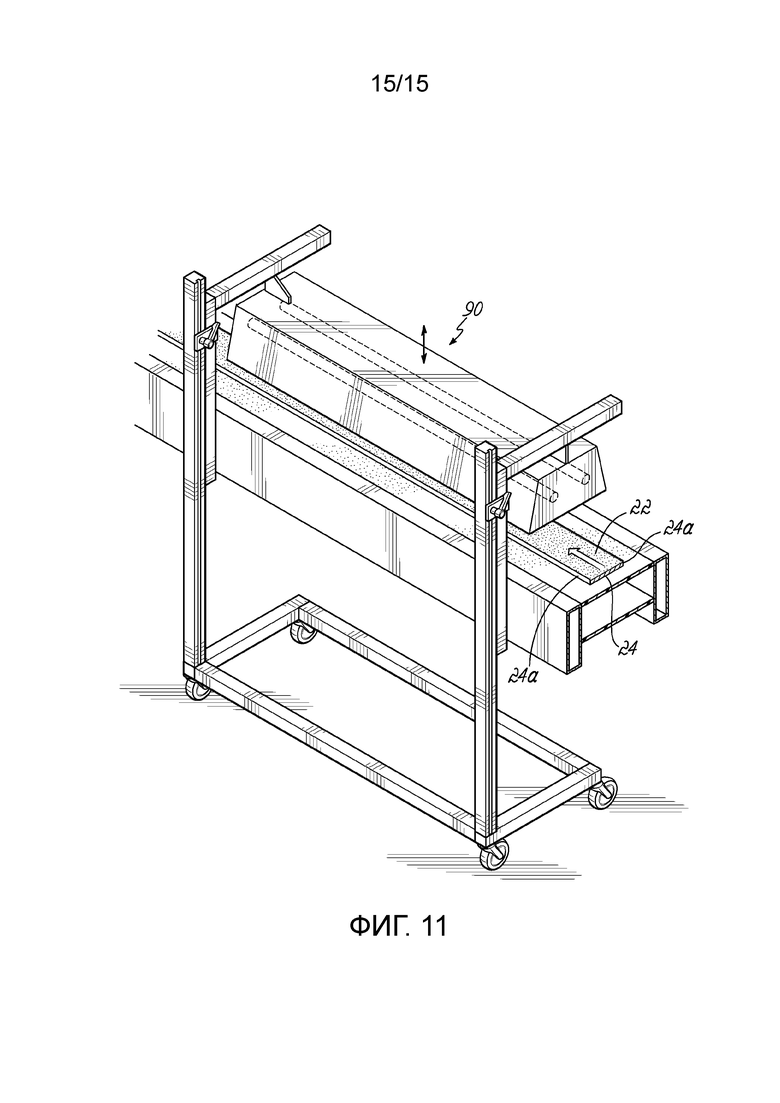

[0036] Фиг.11 представляет собой вид в перспективе дополнительного модуля лампы инфракрасного нагрева.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0037] Фиг.1 иллюстрирует изготовление или производственную линию для конструирования дистанцирующего элемента в соответствии с одним иллюстративным вариантом осуществления изобретения. Как дополнительно показано на фигурах 4-6, один вариант осуществления изолирующего узла 10 из просвечивающихся панелей включает в себя первую и вторую просвечивающиеся панели 12, расположенные параллельно и на расстоянии относительно друг друга. Просвечивающиеся панели 12 могут быть обычными листами стекла или пластика, которые обычно используются в жилых или коммерческих окнах и дверных проемах. Хотя показанные просвечивающиеся панели 12 имеют прямоугольную форму, специалист в данной области техники поймет, что форма и другие размерные или конструктивные характеристики просвечивающихся панелей могут быть изменены без отклонения от объема изобретения. Также могут быть использованы более двух панелей 12. Дополнительные примеры или иллюстративные детали для изготовления изолирующих узлов из просвечивающихся панелей представлены в заявке на патент США Сер. №12/892,087, раскрытие которой полностью включено в настоящий документ. Просвечивающиеся панели 12 содержат периферию или внешние края 14, которые должны быть герметизированы вместе. Изолирующий узел 10 из просвечивающихся панелей включает в себя дистанцирующий элемент 16, нанесенный на периферию просвечивающихся панелей 12 тонкими слоями адгезива 17. Просвечивающиеся панели 12 и дистанцирующий элемент 16 затем образуют герметичное пространство 18, содержащее воздух или инертный газ между просвечивающимися панелями 12. Это герметичное пространство 18 улучшает свойства теплопередачи изолирующего узла 10 из просвечивающихся панелей. Вторичный герметик 36, такой как термоплавкий адгезив, может быть нанесен, как показано на фиг.5. Обычно дистанцирующий элемент 16 содержит экструдат 22 и пароизоляцию 24, прикрепленные друг к другу в виде единой структуры или узла. Пароизоляция 24 показана в виде гибкого гофрированного тонкого металла, такого как нержавеющая сталь 304, толщиной около 2 мил, хотя могут использоваться и другие толщины, материалы и конфигурации. Гофрированная конструкция позволяет изгибать пароизоляцию 24 и прикрепленный экструдат 22 в трех измерениях для облегчения манипулирования во время изготовления узла, и лучшей герметизирующей способности. В месте, где два конца узла 22, 24 экструдата/пароизоляции объединяются, расширение гофрированной пароизоляции 24 может быть открыто или продолжаться из экструдата 22 и перекрываться с участком пароизоляции, который ранее был прикреплен к экструдату 22. Расширение (не показано) и участок пароизоляции 24 могут быть липко прикреплены друг к другу с использованием подходящего адгезива для нужд применения. Экструдат 22 поддерживает сухость в герметизированном пространстве и изолирует герметизированное пространство от внешней атмосферы.

[0038] Ссылаясь к фиг.1, на переднем по ходу конце производственной линии рулон листового материала 26 из нержавеющей стали направляется в станцию гофрирования, которая содержит пару шестерен 28, которые вращаются очень близко друг к другу, по существу, в зацеплении, для образования гофр в очень тонком материале 26 из нержавеющей стали, что будет обсуждаться дополнительно ниже. Гофры могут быть, например, от 1/16ʺ до 1/8ʺ от вершины до вершины и по высоте. Тонкий гофрированный материал 24 из нержавеющей стали, затем поступает на станцию надрезания, где два круглые вращающиеся лезвия 30 очень незначительно надрезают участки гофрированного материала 24 из нержавеющей стали примерно на расстоянии 3/16 дюйма от каждой стороны продольного края гофрированного материала 24 из нержавеющей стали. Лезвия 30 могут быть механизированы для вращения в направлении, противоположном направлению производственной линии. Шершавая пароизоляция 24 затем поступает на станцию 31 образования кромки, в которой внешние краевые участки 24а пароизоляции 24 поворачиваются вверх по линии сгиба, образованной вдоль линий надрезов, ранее образованных парой круглых лезвий 30. Это образует пароизоляцию 24 в лоток, имеющий загнутые вверх внешние краевые участки 24а кромки для приема экструдата, закачиваемого на пароизоляцию на станции экструзии. Экструдат закачивается через плоское сопло 32 из смесителя/экструдера 2К (выпускающего двухкомпонентный экструдат текучего смешанного термоотверждающегося каучуково/полимерного осушающего матричного материала, который будет подробно описан ниже). Конкретно, может быть использовано следующее сопло: 4ʺ LG13/4ʺ × 1/8ʺ продаваемое Techcon Systems, Cypress, California. Экструдат 22 и пароизоляция 24 затем перемещаются вдоль производственной линии и, если необходимо, могут избирательно нагреваться одним или несколькими модулями 33 ИК (инфракрасных) ламп для поддержания оптимальной температуры отверждения.

[0039] Экструдат 22, используемый в этом примере, обсуждается и раскрывается более конкретно ниже, и был разработан для отверждения при приблизительно комнатной температуре, в зависимости от местоположения и условий производственного предприятия. При необходимости, могут быть использованы один или более модулей 33 ИК (инфракрасных) ламп или другие нагревательные средства, чтобы гарантировать, что экструдат 22 поддерживается при постоянной температуре. Наконец, когда экструдат 22 в достаточной степени отвержден, пароизоляция 24 и экструдат 22 направляются через станцию 35 разрезания посредством выталкивателя 37, где участки 24а внешней кромки отрезаются от центральной области 24b и образуются одна или более полос 16 дистанцирующего элемента, как показано, на заднем по ходу конце производственной линии. Затем либо вдоль той же производственной линии, либо в другом месте чувствительный к давлению адгезив наносится экструдерами 39 на продольные краевые участки, как дополнительно показано на фиг.1, и обсуждается ниже.

[0040] Фиг.2 представляет собой вид в перспективе иллюстративного гофрированного пароизоляционного материала 24 до того, как внешние краевые участки будут повернуты вверх для образования кромок 24а, которые в конечном итоге будут содержать экструдированный двухкомпонентный термоотверждающийся полимер 22. Фиг.3А представляет собой вид сечения, выполненного по линии 3А-3А на фиг.2. Конкретный материал, используемый на этой иллюстрации, является очень тонким, например, нержавеющая сталь 304 толщиной 2 мил, однако следует понимать, что вместо этого можно использовать многие другие металлические и/или неметаллические материалы. Неметаллические, многослойные пароизоляционные материалы, используемые в прошлом для дистанцирующих элементов окон, могут использоваться в различных вариантах осуществления настоящего изобретения. Фигуры 3B, 3C и 3D схематично иллюстрируют операцию надрезания гофрированного материала 24 из нержавеющей стали и последующее образования кромки на продольных внешних краевых участках 24a пароизоляции. Как показано на фиг.3D, это, по существу, образует неглубокий лоток глубиной около 3/16 дюйма для содержания экструдата 22. Ширина лотка может варьироваться, а также высота кромок 24а. Ширина будет выбрана в зависимости от желаемой ширины и количества дистанцирующих элементов 16.

[0041] Фиг.3Е представляет собой вид с торца крупным планом операции экструзии двухкомпонентного термоотверждающегося, содержащего осушитель полимерного материала, из сопла 32 в лоток 24, 24а пароизоляции, образованный на этапах, показанных на фигурах 3B-3D.

[0042] Фиг.3F схематично иллюстрирует отвержденное состояние экструдата 22, который заполнил лоток 24, 24а до целостного, по существу плоского уровня, и в пунктирных линиях показано использование инфракрасного тепла от одного или нескольких модулей 33 ИК (инфракрасных) ламп, для поддержания, по желанию, температуры вдоль этих участков производственной линии постоянной, например, приблизительно при 80° F.

[0043] Фигуры 3G-3I схематично иллюстрируют процесс разрезания лотка, заполненного экструдатом, в продольном направлении для, 1) отрезания отогнутых вверх кромочных участков 24а по продольным внешним краям, и 2) образования внутренних участков в две полосы 16 дистанцирующего элемента как показано на фиг.3I. По желанию, может быть образована только одна полоса 16 дистанцирующего элемента, или может быть образовано более двух полос 16 дистанцирующего элемента.

[0044] Фигуры 3J и 3К схематично иллюстрируют адгезив 17, наносимый на внешнюю краевую поверхность полосы 16 дистанцирующего элемента, образованного как показано на FIG.3G. Этот адгезив 17, предпочтительно, представляет собой чувствительный к давлению адгезив (PSA), такой как обычный адгезив, образованный из акрилового материала, или соединения на основе бутила в соответствии с иллюстративным вариантом осуществления изобретения, как дополнительно раскрыто ниже. При использовании PSA на основе бутила, края гофрированной пароизоляции 24 из нержавеющей стали должны быть полностью покрыты PSA для герметичного уплотнения нержавеющей стали со слоями 12 остекления.

[0045] Fig.3L представляет собой вид в перспективе, показывающий последующий этап нанесения отслаиваемой защитной подложки 34. Возможно, будет наиболее эффективно использовать одну отслаивающуюся подложку 34, имеющую достаточно большую ширину, чтобы она продолжалась вдоль одного бокового краевого участка, таким образом, покрывая адгезив 17 на одной стороне, а затем продолжаясь через верхнюю часть дистанцирующего элемента 16 и поверх противоположного бокового краевого участка и адгезива 17 по этому боковому краю. В качестве альтернативы, отдельные отслаивающиеся защитные полосы (не показаны) могут быть нанесены вдоль каждого бокового краевого участка, чтобы защитить и покрыть чувствительные к давлению клейкие полоски 17 по отдельности.

[0046] Как обсуждалось, фиг.4 представляет собой вид в перспективе пары просвечивающихся панелей 12, например, для окна, в перспективе, и иллюстрирующий использование оконного дистанцирующего элемента 16, сконструированного в соответствии с настоящим изобретением, вдоль их периферийных краев. Фиг.5 представляет собой вид сечения, выполненного по линии 5-5 на Фиг.4 и показывающего дистанцирующий элемент 16, как ранее показано и описано, адгезив, закрепленный между парой разнесенных просвечивающихся или даже прозрачных панелей 12. Кроме того, стандартный термоплавкий адгезив или другой вторичный герметик 36 может быть использован на внешней краевой периферии 14 узла, как показано на фиг.5. Фиг.6 показывает тот же узел в перспективе.

[0047] Фиг. 7 и 7А более конкретно показывают станции надрезания и образования кромки, ранее описанные схематично. Более конкретно, станции надрезания и образования кромки являются частью узла, имеющего средство для регулировки по вертикали, для обеспечения желаемой величины вертикальной регулировки для надрезающих лезвий 30 относительно их контакта с гофрированной нержавеющей сталью 24, и для обеспечения регулировки станции 31 образования кромки, включающей в себя оправку 42, которая использует кулачковые поверхности на каждой стороне для постепенного сгибания внешних продольных краевых участков 24а из горизонтальных ориентаций, показанных с правой стороны на фиг. 7 и 7А, к вертикальной ориентации, показанной на левой стороне на фиг. 7 и 7А. Как обсуждалось со ссылкой к фиг.1, выталкиватель 37 используется для протягивания лотка 24, 24а вдоль производственной линии, хотя также могут использоваться дополнительные средства для перемещения продукта вдоль линии.

[0048] Фиг.8 иллюстрирует вид в перспективе станции разрезания и, в частности, корпуса, размещенного вдоль режущей дорожки 50 и включающего два набора режущих узлов или головок 54, имеющих три лезвия 58. Внешние два лезвия 58 используются для отрезания повернутых вверх загнутых или кромочных участков 24а, в то время как центральное лезвие 58 используется для разрезания центрального участка пароизоляции 24 на две полосы 16 пароизоляции. Фиг.9 иллюстрирует частично разобранный вид режущей головки 54, тогда как Фиг.10 представляет собой вид сечения сбоку, иллюстрирующий одну режущую головку 54, наклоненную вниз, в положение для режущего зацепления с экструдатом 22 и пароизоляцией 24, и другой режущей головкой 54, поднятой в горизонтальное положение от любого зацепления с экструдатом 22 и пароизоляцией 24.

[0049] Одна или более режущих головок 54 расположены последовательно вдоль пути 50 резания корпуса 40 и выполнены с возможностью разрезания экструдата 22 и пароизоляции 24 на один или более дистанцирующих элементов 16 соответствующей ширины, например, 0,5 дюйма, или дистанцирующего элемента 0,625 дюйма. Хотя один вариант осуществления режущей головки 54 показан на фиг.10, следует понимать, что могут также использоваться другие варианты осуществления, включая, например, лезвия, ножи, лазеры, водяные струи и так далее.

[0050] Теперь со ссылкой к фиг.10, проиллюстрированная режущая головка 54 описана подробно. Режущая головка 54 содержит множество блоков 56, где режущее лезвие 58 может быть расположено между любыми двумя последовательными блоками 56, чтобы разрезать экструдат 22 и лист 24 до соответствующей ширины (ширин) для желаемого дистанцирующего элемента (элементов). Конкретный проиллюстрированный пример включает два дистанцирующих элемента 16 и два остатка 24а (фиг.1). В других вариантах осуществления, любой результирующий остаток, образованный из надрезов, может быть удален соответствующим образом. Разумеется, возможны другие размеры и количество блоков 56, и, кроме того, не было бы необходимости ограничивать количество или размер блоков 56 в конкретной режущей головке 54 до одинакового размера. Например, одна режущая головка 54 может включать комбинацию блоков размером 1/4 дюйма и 5/8 дюйма для одновременной резки дистанцирующих элементов размером 1/4 дюйма и 5/8 дюйма.

[0051] Блоки 56 могут быть изготовлены из любых подходящих жестких материалов. Каждый блок 56 включает в себя множество отверстий, то есть, по меньшей мере, одно нижнее отверстие 60 (показаны два), выполненное с возможностью приема винта (не показан) или другого прикрепляющего устройства для закрепления режущего лезвия (лезвий) 58 внутри блоков 56 режущей головки 54. Блоки 56 дополнительно включают в себя два установочных отверстия 62, 64, выполненных с возможностью приема пальца 74 для крепления режущей головки 54 к корпусу 40 либо в положении резания, либо отсутствия резания, как описывается ниже.

[0052] Режущее лезвие 58 может включать в себя любой достаточно острый край для резки частично или полностью отвержденного экструдата 22. Конкретный проиллюстрированный вариант осуществления включает в себя обоюдоострое лезвие, изготовленное из углеродистой стали, нержавеющей стали или других подобных материалов.

[0053] Обращаясь снова к фиг.10, режущие головки 54 расположены и закреплены в одном из множества стыковочных пространств режущей головки внутри корпуса 40 (фиг.8). Как показано, противоположные стенки 44 (показана только одна каждая из двух) корпуса 40 в каждом стыковочном пространстве режущей головки включают в себя три отверстия, которые выполнены с возможностью обеспечения двух положений для каждой режущей головки 54 в данном стыковочном пространстве режущей головки, например, положения резания и положения отсутствия резания. Понятно, что отверстия (не показаны) первой и второй стенок 44 (по одному для каждой режущей головки) расположены и выровнены так, что первая и вторая стенки являются зеркальными отображениями относительно другой, чтобы поддерживать режущие головки 54 в параллельном отношении; однако, если используется другая конструкция для закрепления режущих головок в стыковочных пространствах, то отношение зеркального отображения может быть необязательным.

[0054] На фиг.10, одна режущая головка 54 показана в положении отсутствия резания (горизонтальном), а другая режущая головка 54 показана в положении резания. Для достижения положения отсутствия резания, режущая головка 54 располагается в соответствующем стыковочном пространстве, и два установочных отверстия 62, 64 совмещены с соответствующими отверстиями (не показаны) стенок 44 (одно показано). Сквозные пальцы 74 (или другие элементы, такие как болты, винты, штифты и т.д.) продолжаются через соответственно выровненные отверстия. Режущие лезвия 58 закрепленной горизонтальной режущей головки 54 не будут разрезать экструдат 22.

[0055] Для достижения положения резания, режущая головка 54 располагается в соответствующем стыковочном пространстве, и два установочных отверстия 62, 64 выровнены с соответствующими отверстиями (не показаны) противоположных стенок 44 (одно показано). Сквозные пальцы 74 расположены через соответственно выровненные отверстия. Поскольку третье отверстие положения резания (не показано) в стенках 44 (одна показана) находится за и отклонено от первого отверстия, режущее лезвие 58 (фиг. 10 будет находиться под углом вниз внутри корпуса 40 для зацепления поступающего полотна экструдата 22. Таким образом, режущие лезвия 58 режущей головки 54 будут закреплены в показанной угловой ориентации и будут зацеплять и разрезать экструдат 22.

[0056] Легко понять, что длина режущих лезвий 58 (фиг.10) каждой режущей головки 54 должна быть достаточной, чтобы разрезать экструдат 22 за один проход через резец 38. Соответственно, длина режущего лезвия 58 должна быть больше, чем высота экструдата 22, деленная на sinα, где α - угол, образованный между режущим лезвием 58 и основанием 48 корпуса 40. Кроме того, и поскольку режущий нож 58 длиннее, чем высота полотна экструдата 22, каждое из стыковочных пространств может быть связано с выемкой 76 для лезвия в основании 48 корпуса 40, чтобы обеспечить зазор для лезвия 58.

[0057] В результате этой индивидуальной регулируемости отдельных режущих головок 58, множество режущих головок 58 может быть расположено внутри корпуса 40, в то время как одна или более из множества режет, по меньшей мере, частично отвержденный экструдат 22. Путем разрезания частично отвержденного экструдата 22 вместо того, чтобы полагаться только на точность фильеры в процессе экструзии, можно изготовить дистанцирующий элемент, имеющий более точные размеры дистанцирующего элемента. То есть размеры дистанцирующего элемента 16 определяются механически расстоянием между режущими лезвиями режущей головки 54, а не неравномерным расширением материала, проходящего через фильеру. Этот уровень точности может быть дополнительно использован в других вариантах осуществления, где режущая головка 54 может быть сконструирована с режущим лезвием 58, расположенным для снятия слоя (например, приблизительно 0,01 дюйма) с экструдата 22 и обеспечения дистанцирующего элемента, имеющего размеры, определенные с уровнем точности, которую невозможно достичь только путем экструзии. Следовательно, ряд режущих головок 54 может быть установлен внутри корпуса 40 для отрезания одного или нескольких дистанцирующих элементов 16 и/или подравнивания дистанцирующего элемента 16 до почти точного размера.

[0058] Реконфигурация резака 38 для изготовления дистанцирующего элемента 16 другого типа может быть достигнута путем перемещения одной режущей головки в положение отсутствия резания и опускания другой режущей головки в положение резания. Более конкретно, для перемещения режущей головки 54 в первом стыковочном пространстве в положение резания, палец 74, проходящий через второе отверстие 64 режущей головки и второе отверстие стенок 44, 46, удаляется, второе отверстие 64 режущей головки 54 совмещается с третьим отверстием в стенках 44 (показана одна), и палец 74 заменяется в новые выровненные отверстия. Понятно, что палец 74 через первые совмещенные отверстия не требует удаления, что позволяет режущей головке 54 поворачиваться между двумя положениями.

[0059] Аналогичным образом, режущая головка 54 во втором стыковочном пространстве может быть перемещена из положения резания в положение отсутствия резания путем удаления пальца 74 из выровненных отверстий. Второе отверстие 64 режущей головки 54 выравнивается со вторым отверстием (не показано) стенок 44 (показана одна), и палец 74 вставляется через вновь выровненные отверстия. Опять же, палец 74 через выровненные первые отверстия не требует удаления.

[0060] Следовательно, будет легко понять, что режущие головки 54 могут избирательно перемещаться между положениями «резания» и «отсутствия резания» во время процесса изготовления. То есть, экструзия может продолжаться при перенастройке резака 38, что значительно сокращает время простоя при обычных способах экструзии (с ограничением, что экструдат 22 остается одинаковым по цвету). Более того, включение регулируемой матрицы в производственную систему 10, имеющую резец в соответствии с вариантом осуществления этого изобретения, обеспечивает большое количество вариантов изготовления дистанцирующих элементов, которые в противном случае возможны только при значительном времени простоя системы. Держатель 80 обеспечивает, чтобы экструдат 22 и лоток 24, 24а оставались плоскими и стабильными во время процесса резания.

[0061] Фиг.11 иллюстрирует поставляемый по выбору модульный или подвижный ИК (инфракрасный) модуль 90 нагревательной лампы, который может быть перемещен в и из положения над лотком 24, 24а для пароизоляции, содержащим экструдат 22 в процессе отверждения. Следует понимать, что в зависимости от потребностей и/или среды может использоваться более одного такого модуля 90. Подвижный узел 90 этого типа позволяет оператору перемещать нагревательный блок в нужное положение и из него в зависимости от текущих температурных условий на предприятии или в другом месте производства, с тем, чтобы поддерживать двухкомпонентный термореактивный материал 22, содержащий осушитель, на оптимальном уровне температуры для отверждения.

[0062] Гофрированный лоток 24 из нержавеющей стали может быть покрыт полиуретановым черным экструдатом 22 в одном аспекте этого иллюстративного варианта осуществления, как упомянуто. Ниже приведено более конкретное описание. Полиуретан может быть продуктом реакции одного или нескольких ди- или полиизоцианатов и одного или нескольких ди- или полиолов. Относительные количества изоцианатного соединения к спиртовому соединению могут варьироваться от 1:3 до 1:4 в расчете на вес двух компонентов.

Полиуретановая композиция может включать осушитель, который может быть добавлен в композицию в количестве от примерно 30 весовых % до примерно 65 весовых % в расчете на общий вес композиции. Например, осушитель может быть добавлен в композицию в количестве около 30 весовых %, 31 весового %, 32 весовых %, 33 весовых %, 34 весовых %, 35 весовых %, 36 весовых %, 37 весовых %, 38 весовых %, 39 весовых %, 40 весовых %, 41 весового %, 42 весовых %, 43 весовых %, 44 весовых %, 45 весовых %, 46 весовых %, 47 весовых %, 48 весовых %, 49 весовых %, 50 весовых %, 51 весового %, 52 весовых %, 53 весовых %, 54 весовых %, 55 весовых %, 56 весовых %, 57 весовых %, 58 весовых %, 59 весовых %, 60 весовых %, или любой их дробной части. Типичные осушители включают 3Å молекулярные сита, 13Х молекулярные сита, оксид кальция, силикагель и/или комбинацию, по меньшей мере, двух из вышеперечисленных.

[0064] Полиуретановая композиция также может включать другие компоненты. Например, полиуретановая композиция может включать пластификаторы, УФ-поглотители и/или блокаторы, усилители адгезии, и/или пигменты. Пигмент может быть любого желаемого цвета, например черного. В пределах этой возможности, специалист в данной области техники способен выбрать дополнительные компоненты и количества тех компонентов полиуретановой композиции, которые будут использоваться для конкретного применения.

[0065] Чувствительный к давлению адгезив может быть нанесен на боковые стороны дистанцирующего элемента. Чувствительные к давлению клеи являются известными, и специалист в данной области техники способен выбрать подходящий чувствительный к давлению адгезив для конкретного применения.

[0066] Одним дополнительным вариантом настоящего изобретения является использование термоплавкого бутилового чувствительного к давлению адгезива. Когда такой термоплавкий бутиловый чувствительный к давлению адгезив наносится на боковую часть дистанцирующего элемента толщиной от 4 до 8 мил, Т-образный дистанцирующий элемент, такой как тот, который производит Quanex Building Products Corp., не требуется. Вместо этого требуется только стандартный прямоугольный дистанцирующий элемент. Одним из способов создания герметичного уплотнения является обеспечение того, чтобы чувствительный к давлению адгезив на основе бутила протекал через гофрированную нержавеющую сталь и непрерывно, герметично уплотнялся на гофре краев пароизоляции из нержавеющей стали, а также, возможно, протекал и экструдировался вокруг гофров на задней стороне пароизоляции, по меньшей мере, около 0,040ʺ или 1 мм.

[0067] Типичный термоплавкий бутиловый чувствительный к давлению адгезив включает хлорбутиловый эластомер, бутадиен-стирольный каучук, повышающую клейкость смолу, полиизобутилен и антиоксидант. Хлорбутиловый эластомер может быть добавлен в количестве от примерно 25 весовых % до примерно 50 весовых % в расчете на общий вес композиции и может включать, например, Exxon™ 1066 от ExxonMobil Chemical, Irving, Texas, США. Например, хлорбутиловый эластомер может быть добавлен в количестве около 25 весовых %, 26 весовых %, 27 весовых %, 28 весовых %, 29 весовых %, 30 весовых %, 31 весового %, 32 весовых %, 33 весовых %, 34 весовых %, 35 весовых %, 36 весовых %, 37 весовых %, 38 весовых %, 39 весовых %, 40 весовых %, 41 весового %, 42 весовых %, 43 весовых %, 44 весовых %, 45 весовых %, 46 весовых %, 47 весовых %, 48 весовых %, 49 весовых %, 50 весовых %, или любой их дробной части.

Бутадиен-стирольный каучук может быть добавлен в количестве от примерно 15 весовых % до примерно 45 весовых % в расчете на общий вес композиции и может включать, например, K-Resin®, от Chevron Phillips Chemical Company of Woodlands, Texas, США. Например, бутадиен-стирольный каучук может быть добавлен в количестве около 15 весовых %, 16 весовых %, 17 весовых %, 18 весовых %, 19 весовых %, 20 весовых %, 21 весового %, 22 весовых %, 23 весовых %, 24 весовых %, 25 весовых %, 26 весовых %, 27 весовых %, 28 весовых %, 29 весовых %, 30 весовых %, 31 весового %, 32 весовых %, 33 весовых %, 34 весовых %, 35 весовых %, 36 весовых %, 37 весовых %, 38 весовых %, 39 весовых %, 40 весовых %, 41 весового %, 42 весовых %, 43 весовых %, 44 весовых %, 45 весовых %, или любой их дробной части.

[0069] Повышающая клейкость смола может быть добавлен в количестве от примерно 8 весовых % до примерно 25 весовых % в расчете на общий вес композиции и может включать, например, Nevtac® resins of the Neville Chemical Company of Pittsburg, Pennsylvania, США. Например, повышающая клейкость смола может быть добавлена в количестве около 8 весовых %, 9 весовых %, 10 весовых %, 11 весовых %, 12 весовых %, 13 весовых %, 14 весовых %, 15 весовых %, 16 весовых %, 17 весовых %, 18 весовых %, 19 весовых %, 20 весовых %, 21 весового %, 22 весовых %, 23 весовых %, 24 весовых %, 25 весовых %, или любой их дробной части.

[0070] Полиизобутилен может быть добавлен в количестве от примерно 3 весовых % до примерно 20 весовых % в расчете на общий вес композиции и может включать, например, полиизобутилен от Soltex of Houston, Texas, США. Например, полиизобутилен может быть добавлен в количестве около 3 весовых %, 4 весовых %, 5 весовых %, 6 весовых %, 7 весовых %, 8 весовых %, 9 весовых %, 10 весовых %, 11 весовых %, 12 весовых %, 13 весовых %, 14 весовых %, 15 весовых %, 16 весовых %, 17 весовых %, 18 весовых %, 19 весовых %, 20 весовых %, или любой их дробной части.

[0071] Антиоксидант может быть добавлен в количестве от примерно 0,2 весовых % до примерно 0,5 весовых % в расчете на общий вес композиции и может включать, например, Songnox® 1024 от RT Vanderbilt of Norwalk, CT, США. Например, антиоксидант может быть добавлен в количестве 0,2 весового %, 0,3 весового %, 0,4 весового %, 0,5 весового %, или любой их дробной части.

[0072] Отличительные признаки хлорбутилового эластомера, бутадиен-стирольного каучука, повышающей клейкость смолы, и антиоксиданта не ограничиваются приведенными выше примерами композиции, и специалист в данной области может выбрать подходящие компоненты и количества из тех компонентов, которые будут использоваться в композиции чувствительного к давлению адгезива для конкретного применения.

Примеры:

[0073] Настоящее изобретение будет дополнительно оценено с учетом следующих примерных композиций.

[0074] Композиция А представляет собой полиуретановую композицию, используемую для нанесения покрытия на дистанцирующий элемент, и ее получают в соответствии с таблицей 1. Все количества, указанные в Таблице 1, представляют собой значения весовых процентов в расчете на общий вес композиции, за исключением катализатора DABCO® T-12, который добавляется в каталитическом количестве.

Таблица 1

Dabco® T-12 добавляется в каталитическом количестве. Например, в партии общим весом приблизительно 540 фунтов добавляется приблизительно 110 см3 Dabco® T-12.

[0075] Композиция В представляет собой чувствительный к давлению адгезив, наносимый на бока дистанцирующего элемента, и получается в соответствии с таблицей 2. Все количества, представленные в таблице 2, представляют собой весовые процентные значения, основанные на общем весе композиции.

Таблица 2

Хотя настоящее изобретение было проиллюстрировано описанием различных иллюстративных вариантов осуществления, и хотя эти варианты осуществления были описаны с некоторыми подробностями, заявители не намерены сужать или каким-либо образом ограничивать объем прилагаемой формулы изобретения для таких деталей. Дополнительные преимущества и модификации будут без труда ясны для понимания специалистами в данной области техники. Различные признаки изобретения могут использоваться отдельно или в любых комбинациях в зависимости от потребностей и предпочтений пользователя. Однако само изобретение должно определяться только прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ УПАКОВКИ ПАСТООБРАЗНЫХ ПИЩЕВЫХ ПРОДУКТОВ | 2007 |

|

RU2437808C2 |

| ГРЕБЕНЧАТОЕ ПРИСПОСОБЛЕНИЕ, РЕЖУЩАЯ ГОЛОВКА И ПРИБОР ДЛЯ СТРИЖКИ ВОЛОС | 2018 |

|

RU2703947C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПЛЕНОЧНОГО МАТЕРИАЛА НА ПОСЛЕДОВАТЕЛЬНО ПЕРЕМЕЩАЕМЫЕ ЛИСТЫ | 2008 |

|

RU2458798C2 |

| СРЕДСТВО МАРКИРОВКИ ЭВАКУАЦИОННОГО МАРШРУТА ДЛЯ ИСПОЛЬЗОВАНИЯ В ВОЗДУШНОМ СУДНЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО СРЕДСТВА МАРКИРОВКИ | 2009 |

|

RU2482549C2 |

| НАСАДКА-ГРЕБЕНЬ И УСТРОЙСТВО ДЛЯ СРЕЗАНИЯ ВОЛОС | 2015 |

|

RU2679158C2 |

| УЗЕЛ ТАКТИЛЬНОЙ ДИСТАНЦИРУЮЩЕЙ РАМЫ И ЗАПИРАЮЩИЙ ЭЛЕМЕНТ | 2017 |

|

RU2760811C2 |

| ИЗОЛЯЦИОННАЯ ПАНЕЛЬ ДЛЯ КАНАЛА РАСПРЕДЕЛЕНИЯ | 2003 |

|

RU2305815C2 |

| ИНСТРУМЕНТ ЛЕТУЧИХ НОЖНИЦ | 2006 |

|

RU2334599C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ И УПАКОВКИ ПАКЕТОВ ИЗ ФОЛЬГИ | 1999 |

|

RU2167767C2 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ КОЛБАС | 2018 |

|

RU2748069C2 |

Предложен способ изготовления гибкого термоотверждающегося полимерного дистанцирующего элемента с использованием двухкомпонентного полимера. При этом один компонент содержит порошок осушителя, а другой компонент является катализатором отверждения. Причем отвержденное и непрерывное полотно осушающего материала дистанцирующего элемента поступает в блок разрезания с неподвижными ножами, при этом ширина дистанцирующего элемента является регулируемой от 5 до 50 мм. Также предложена система для изготовления изолирующего дистанцирующего элемента для сборки разнесенных просвечивающихся панелей и образования изолирующего панельного узла. При этом система содержит: экструдер, выполненный с возможностью образования экструдата в виде непрерывного полотна осушающего материала дистанцирующего элемента, образованного с использованием двухкомпонентного полимера; при этом один компонент двухкомпонентного полимера содержит порошок осушителя, а другой компонент является катализатором отверждения; станцию гофрирования пароизоляции для образования гофрированной пароизоляции для приема экструдата; и станцию разрезания, выполненную с возможностью разрезания пароизоляции и экструдата на одну или более полос для образования одного или более дистанцирующих элементов, причем станция разрезания обеспечивает дистанцирующие элементы, шириной, регулируемой от 5 до 50 мм. Также предложен способ изготовления изолирующих дистанцирующих элементов для сборки разнесенных просвечивающихся панелей и образования изолирующего панельного узла, реализуемый в соответствии с описанной выше системой. 3 н. и 14 з.п. ф-лы, 2 табл., 23 ил.

1. Способ изготовления гибкого термоотверждающегося полимерного дистанцирующего элемента с использованием двухкомпонентного полимера; при этом один компонент содержит порошок осушителя, а другой компонент является катализатором отверждения, причем отвержденное и непрерывное полотно осушающего материала дистанцирующего элемента поступает в блок разрезания с неподвижными ножами, при этом ширина дистанцирующего элемента является регулируемой от 5 до 50 мм.

2. Способ по п.1, в котором двухкомпонентный термоотверждающийся полимер смешивается и наносится непосредственно на пароизоляционное полотно из гофрированного листового материала.

3. Способ по п.1, в котором двухкомпонентный термоотверждающийся полимер смешивается и наносится непосредственно на неметаллическое многослойное пароизоляционное полотно.

4. Способ по пп.1, 2 или 3, в котором непрерывный отлитый материал окончательно отверждается с помощью добавления модульного оборудования для лучистого нагрева сверху.

5. Способ по п.1, в котором блок разрезания имеет два независимых набора ножей, так что один набор может быть введен в полотно дистанцирующего элемента для разрезания дистанцирующего элемента и установки размеров до новых размеров, в то время как другой набор ножей удаляется, таким образом, позволяя изменять ширину дистанцирующего элемента при изготовлении в непрерывном режиме без остановки конвейера или производственной линии.

6. Способ по п.1 или 5, в котором гибкий дистанцирующий элемент ровно сматывается или наматывается на катушки для вакуумной упаковки для заказчиков изготовителей стекла.

7. Система для изготовления изолирующего дистанцирующего элемента для сборки разнесенных просвечивающихся панелей и образования изолирующего панельного узла, при этом система содержит:

- экструдер, выполненный с возможностью образования экструдата в виде непрерывного полотна осушающего материала дистанцирующего элемента, образованного с использованием двухкомпонентного полимера; при этом один компонент двухкомпонентного полимера содержит порошок осушителя, а другой компонент является катализатором отверждения;

- станцию гофрирования пароизоляции для образования гофрированной пароизоляции для приема экструдата; и

- станцию разрезания, выполненную с возможностью разрезания пароизоляции и экструдата на одну или более полос для образования одного или более дистанцирующих элементов, причем станция разрезания обеспечивает дистанцирующие элементы, шириной, регулируемой от 5 до 50 мм.

8. Система по п.7, в которой станция разрезания включает в себя путь резания, продолжающийся через нее и, по меньшей мере, первую режущую головку, расположенную вдоль пути резания для разрезания пароизоляции и экструдата на одну или более полос.

9. Система по п.8, в которой первая режущая головка включает в себя первое положение, выполненное с возможностью разрезания пароизоляции и экструдата, когда пароизоляция и экструдат движутся вдоль пути резания, и второе положение, в котором первая режущая головка не будет разрезать пароизоляцию и экструдат, когда пароизоляция и экструдат движутся вдоль пути резания.

10. Система по п.9, в которой станция разрезания дополнительно включает в себя вторую режущую головку для разрезания пароизоляции и экструдата на одну или более полос.

11. Система по п.10, в которой вторая режущая головка является регулируемой между положением, способным разрезать пароизоляцию и экструдат на одну или более полос, и другим положением, при котором вторая режущая головка не будет разрезать пароизоляцию и экструдат на одну или более полос.

12. Система по п.8, в которой первая режущая головка включает, по меньшей мере, одно режущее лезвие.

13. Способ изготовления изолирующих дистанцирующих элементов для сборки разнесенных просвечивающихся панелей и образования изолирующего панельного узла, при этом способ включает этапы, при которых:

- смешивают и отливают двухкомпонентный полимер на пароизоляцию с образованием отвержденного и непрерывного полотна осушающего материала дистанцирующего элемента, причем двухкомпонентный полимер включает осушающий материал; и

- разрезают пароизоляцию и непрерывное полотно осушающего материала дистанцирующего элемента на, по меньшей мере, одну полосу гибкого дистанцирующего элемента с использованием резака, причем дистанцирующий элемент имеет ширину, регулируемую от 5 мм до 50 мм.

14. Способ по п.13, в котором разрезание пароизоляции и экструдата включает этап, при котором направляют пароизоляцию и экструдат через резак, который включает в себя корпус, имеющий множество режущих головок, расположенных в нем.

15. Способ по п.14, в котором каждая из множества режущих головок находится в первом или втором положении в отношении корпуса, причем режущая головка в первом положении выполнена с возможностью отрезания, по меньшей мере, одной полосы от пароизоляции и экструдата, и режущая головка во втором положении не отрезает полосу от пароизоляции и экструдата.

16. Способ по п.15, в котором первая из множества режущих головок находится в первом положении и выполнена с возможностью отрезания, по меньшей мере, одной полосы от пароизоляции и экструдата, а вторая из множества режущих головок находится во втором положении.

17. Способ по п.16, дополнительно включает этапы, при которых:

- перемещают первую одну из множества режущих головок из первого положения во второе положение;

- перемещают вторую одну из множества режущих головок из второго положения в первое положение, для отрезания, по меньшей мере, одной полосы, которая отличается от, по меньшей мере, одной полосы, которая была отрезана первой одной из множества режущих головок.

| US 2004258859 A1, 23.12.2004 | |||

| US 2007178256 A1, 02.08.2007 | |||

| DE 3788785 T2, 19.05.1994 | |||

| US 2014373473 A1, 25.12.2014 | |||

| US 2009301008 A1, 10.12.2009 | |||

| US 2001030018 A1, 18.10.2001 | |||

| АДАПТЕР ДЛЯ ОПОРНОЙ КОНСТРУКЦИИ ОПАЛУБКИ | 2015 |

|

RU2684266C2 |

| US 2009272483 A1, 05.11.2009. | |||

Авторы

Даты

2022-09-23—Публикация

2017-10-11—Подача